МИНОБРНАУКИ России

Филиал федерального государственного бюджетного образовательного

учреждения высшего профессионального образования

“Самарский Государственный Технический Университет” в г. Сызрани

Кафедра ТМС

Расчетно-графическая работа по дисциплине

«Технологическая оснастка»

на тему

«Спроектировать специальное приспособление для вертикально-сверлильной операции»

Выполнила студентка

механического

факультета гр. М-413

Масягутова Э.Р.

Руководитель работы

Петрова С.П.

Сызрань 2013г.

Содержание

|

Введение…………………………………………………………………. 1. Исходные данные для проектирования………………… 2. Разработка маршрутного технологического процесса механической обработки детали……………………………………… 3. Расчёт сил резания………………………………………… 4. Служебное назначение приспособления для проектирования………………………………………………………… 5. Выбор схемы базирования……………………………….. 6. Расчёт погрешностей базирования, закрепления и установки………………………………………………………………… 7. Выбор установочных элементов приспособления………. 8. Расчёт необходимой силы закрепления заготовок в приспособлении………………………………………………………… 9. Выбор зажимных устройств приспособления…………… 10. Силовой расчёт привода…………………………………. 11. Расчёт на прочность особо нагруженных деталей силового привода……………………………………………………… 12. Расчёт приспособления на точность……………………. Заключение…………………………………………………………… Библиографический список…………………………………………. Приложение……………………………………………………………

|

2

4

6 8

10 11

15

18

22 24 26

27 29

33 34 36

|

Введение

Создание материально-технической базы и необходимость непрерывного повышения производительности труда ставит перед машиностроителями весьма ответственные задачи, так как основное требование к современному производству – дать как можно больше качественной продукции с минимальной себестоимостью. Выполнение этого требования обеспечивается не только за счет простого количественного роста производства (нового капитального строительства, увеличение рабочей силы, модернизации устаревшего оборудования и создания нового), но и путем рационального использования имеющейся техники, хорошей организации труда, внедрения передовой технологии, распространения передового опыта и применения прогрессивной оснастки.

Технологическая оснастка является частью технологического оснащения как дополнения технологического оборудования с целью усовершенствования его возможностей для выполнения определенной задачи технологического процесса.

В состав технологической оснастки входят станочные, контрольные, сборочные приспособления, приспособления для установки и закрепления режущего инструмента на станке (вспомогательный инструмент). Значительную долю составляют станочные приспособления.

Станочные приспособления — устройства, используемые для установки и закрепления обрабатываемых заготовок на станках.

При проектировании приспособлений необходимо создавать конструкции, позволяющие максимально сокращать затраты вспомогательного времени на установку и снятие детали и облегчать условия труда рабочих.

Точность и качество продукции в первую очередь определяются качеством используемой специальной технологической оснастки. Высокое качество проектирования и изготовления оснастки обеспечивается при профессиональном исполнении специалистами высокой квалификации работы на инструментальном производстве.

При выборе средств производства необходимо считаться с вопросами их рационального использования; помимо качества оснастки, должна присутствовать целесообразность ее использования.

В настоящее время совершенствование конструкций приспособлений является одним из основных и неисчерпаемых внутренних резервов, позволяющих решить поставленные перед машиностроением задачи в более короткие сроки. Внедрение в производство высокопроизводительных быстродействующих приспособлений способствует автоматизации производственных процессов и быстрому техническому прогрессу в машиностроении.

Наиболее актуальная задача в области проектирования технологической оснастки, стоящая перед современным машиностроением – формирование компьютеризированных интегрированных производств, оснащенных передовым технологическим оборудованием.

Цель расчётно-графической работы – сконструировать приспособление для одновременного сверления четырёх отверстий диаметром 4 мм.

Задачи:

- Обеспечить при сверлении отверстий их соосность, а следовательно, одинаковое расстояние от стенок отверстий до наружной цилиндрической поверхности заготовки.

- Выбрать оборудование, режущий инструмент и приспособления для каждой операции.

- Разработать маршрутный технологический процесс изготовления детали.

- Выбрать и проанализировать схему базирования.

- Выбрать схему установки. Рассчитать погрешность установки и сравнить её с допускаемой.

- Выбрать и спроектировать зажимное устройство.

- Рассчитать аналитическим путем силу резания и момент.

- Составить расчетную схему приспособления и определить необходимую силу закрепления.

- Рассчитать спроектированное приспособление на точность.

- Исходные данные для проектирования

Спроектировать установочно-зажимное приспособление для обработки детали типа диск для операции одновременного сверления четырёх отверстий.

Параметры заготовки:

- материал – сталь 45 ГОСТ 1050-88;

- геометрические параметры:

диаметры: Dmin = 85мм, Dmax = 90мм, L=40 мм.

- масса m = 10кг

Оборудование: станок вертикально-сверлильный 2Н150

Станок предназначен для выполнения следующих операций:

- сверления;

- зенкерования;

- зенкования;

- развёртывания;

- резьбонарезания в различных материалах.

Позволяет использовать различные приспособления и инструменты, расширяющие его технологические возможности.

Таблица 1

Основные технические характеристики

|

Характеристика |

Значения |

|

Максимальный диаметр сверления в стали 45, мм |

50 |

|

Размеры конуса шпинделя по СТ СЭВ 147-75 |

Морзе 5 |

|

Расстояние оси шпинделя до направляющих колонны, мм |

350 |

|

Максимальный ход шпинделя, мм |

300 |

|

Расстояние от торца шпинделя, мм: |

|

|

Максимальное перемещение сверлильной головки, мм |

250 |

|

Движение шпинделя за один оборот штурвала, мм |

131, 68 |

|

Размеры рабочей поверхности стола, мм |

500х560 |

|

Количество и ширина Т-пазов стола в мм |

6/14 |

|

Максимальный ход стола, мм |

360 |

|

Пределы чисел оборотов шпинделя в минуту |

22-2000 |

|

Кол-во подач |

12 |

|

Пределы подач, мм/об |

0,05-2,24 |

|

Мощность основного электродвигателя движения, кВт |

7,5 |

|

Габаритные размеры станка, мм |

1355х890х2930 |

|

Масса, кг |

1870 |

Режущий инструмент: сверло Ø4 Р6М5 2300-0027 ГОСТ 886-77.

Точность выполняемой операции в мм:

- точность размеров отверстий Ø4Н12, глубина 8H14 мм;

- точность межосевого расстояния отверстий 75±0,37мм;

- допуск параллельности осей отверстий по 5 степени точности

ГОСТ 24643-81;

- допуск соосности отверстий с наружной цилиндрической поверхностью по 4 степени точности ГОСТ 24643-81;

- допуск перпендикулярности осей отверстий к плоскости торца по 5 степени точности ГОСТ 24643-81.

Производство – серийное.

Годовая программа выпуска - 40000шт.

- Разработка маршрутного технологического процесса механической обработки детали

Операция 005. Токарно-винторезная

Станок: токарно-винторезный, модель ПАБ-130.

Приспособления: патрон 7100-0015 ГОСТ 2675-80.

Установ А

Переход 1. Подрезать торец, выдерживая размер L=42±0,5 мм.

Переход 2. Расточить отверстие Ø55Н9, выдерживая размеры

Ø54 мм, L=12±0,5 мм.

Переход 3. Расточить отверстие Ø55Н9, выдерживая размеры Ø55Н9 мм, L=12±0,5 мм.

Переход 4. Расточить отверстие Ø70Н9, выдерживая размеры

Ø69 мм, L=12±0,5 мм.

Переход 5. Подрезать дно отверстия Ø70Н9, выдерживая размер L=28±0,5 мм.

Переход 6. Расточить отверстие Ø 70Н9, выдерживая размеры

Ø70Н9(+0,074) мм , L=28±0,5 мм.

Переход 7. Точить фаску, выдерживая размер 0,6х45̊.

Установ Б

Переход 8. Подрезать торец, выдерживая размер 40h9(-0,062) мм.

Переход 9. Точить поверхность Ø90d11, выдерживая размер

Ø 90d11( ) мм.

Переход 10. Точить поверхность Ø85f7, выдерживая размеры

Ø84 мм, L=13±0,5 мм.

Переход 11. Точить поверхность Ø 85f7, выдерживая размеры

Ø84 мм, L=13±0,5 мм.

Переход 12. Точить канавку 4Н12, выдерживая размеры

4Н12 мм, Ø80h11(-0,19) мм, L=6±0,5 мм.

Переход 13. Расточить канавку 4Н12 мм, выдерживая размеры

4Н12 мм, Ø30Н11(-0,13) мм, L=8±0,5 мм.

Переход 14. Точить галтель, выдерживая размер R1 мм.

Операция 010. Вертикально-сверлильная

Станок: вертикально-сверлильный, модель 2Н150.

Приспособление: зажим пневматический.

Переход 1. Сверлить 4 отверстия под резьбу М5-6Н, выдерживая размеры Ø 4 мм, Ø75±0,37 мм, L=8±0,5 мм.

Переход 2. Зенковать 4 фаски, выдерживая размер 0,2х45̊.

Переход 3. Нарезать 4 резьбы, выдерживая размеры М5-6Н,

Ø75±0,37 мм, L=8±0,5 мм.

Операция 015. Круглошлифовальная.

Станок: круглошлифовальный, модель МШ204.

Приспособление: оправка 7110-0401-1 ГОСТ 31.1066.03-97.

Переход 1. Шлифовать поверхность Ø 85f7, выдерживая размеры

Ø 85f7( ), L=13±0,5 мм.

- Расчёт сил резания

Операция 010. Вертикально-сверлильная.

Оборудование: станок вертикально-сверлильный, модель 2Н150.

Приспособление: зажим пневматический.

Переход 1. Сверлить 4 отверстия под резьбу М5-6Н, выдерживая размеры L=8мм, Ø4 мм, Ø75 мм.

Инструмент: сверло Ø4 Р6М5 2300-0027 ГОСТ 886-77.

Материал заготовки: сталь 45 ГОСТ 1050-88.

Lрез/d=8/4=2 (Lрез – длина резания, d-диаметр сверла) );

t=2 мм – глубина резания;

Назначим по справочнику подачу на оборот:

S0=0,15 мм/об – подача на оборот, [7, табл. 25, стр. 277].

Рассчитаем скорость резания V по формуле:

,[7, стр. 276],

где KV – поправочный коэффициент при расчёте скорости резания,

[7, стр. 276].

KMV – коэффициент, учитывающий качество обрабатываемого материала;

для стали: = [7, табл. 1, стр. 261];

(Kr=1 – коэффициент, характеризующий группу стали по обрабатываемости [7, табл. 2, стр. 262].;

σB=750 МПа – предел прочности материала;

nV=0,9 [7, табл. 2, стр. 262])

KИV = 1 - коэффициент, учитывающий качество инструментального материала [7, табл. 6, стр. 263];

KlV = 1 – коэффициент, учитывающий глубину сверления [7, табл. 31, стр. 281];

- коэффициент и показатели степени в формуле скорости резания при сверлении;

Т=15 минут – средняя стойкость инструмента [7, табл. 30, стр. 279];

S = 0,15 мм/об – подача на оборот шпинделя;

D=4 мм – диаметр сверла.

Рассчитываем число оборотов шпинделя по формуле:

.

Принимаем стандартное значение n=2150 об/мин.

Уточним значение скорости резания:

об/мин.

Определим усилия при сверлении:

Н∙м – крутящий момент при сверлении [7, стр. 277],

Н - осевая сила резания при сверлении [7, стр. 277],

где -коэффициент и показатели степени в формуле для расчёта МКР [7, табл. 32, стр. 281];

- коэффициент и показатели степени в формуле для расчёта

Р0 [7, табл. 32, стр. 281];;

КР=КМР=1

КР – коэффициент, учитывающий фактические условия обработки [7, стр. 280];

КМР – коэффициент, учитывающий материал заготовки [7, табл. 9, стр. 264],

S = 0,15 мм/об – подача на оборот шпинделя;

D=4 мм – диаметр сверла.

Определим эффективную мощность резания при сверлении:

[7, стр. 281] .

Найдём основное время обработки:

t0 =Lрез /S0∙n=18/0,15∙2150=0,06 мин (не превышает 0,8 мин.).

- Служебное назначение приспособления для проектирования

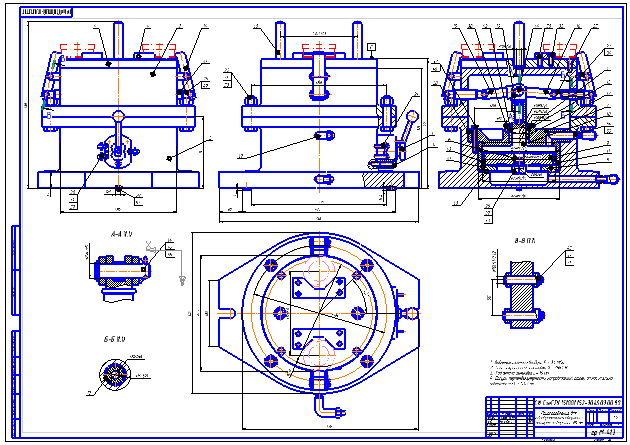

Приспособление предназначено для базирования и закрепления на вертикально-сверлильном станке штампованной заготовки малогабаритной детали СФ СамГТУ 151001.152-30.49.01 типа диск из стали 45 ГОСТ 1050-88 и координирования мерного режущего инструмента при обработке четырёх отверстий под резьбу М5-6Н, размером Ø4 мм.

В результате обработки должны быть обеспечены

- соосность отверстий, то есть, одинаковое расстояние от их стенок до наружной цилиндрической поверхности;

- точность размеров отверстий Ø4Н12;

- точность межосевого расстояния отверстий 75±0,37мм;

- допуск параллельности осей отверстий по 5 степени точности ГОСТ 24643-81;

- допуск соосности отверстий с наружной цилиндрической поверхностью по 4 степени точности ГОСТ 24643-81;

- допуск перпендикулярности осей отверстий к плоскости торца по 5 степени точности ГОСТ 24643-81.

При использовании приспособления затраты времени на выполнение операции не должно превышать 0,8 минуты.

Годовая программа выпуска – 40000 штук в год, производство серийное.

Приспособление должно обеспечить изготовление деталей в течение трёх лет по неизменяемым чертежам.

- Выбор схемы базирования

Основной задачей в данном случае является обеспечение одинакового расстояния от стенок отверстий до наружной цилиндрической поверхности заготовки, то есть, обеспечение их соосности.

Также необходимо стремиться свести к минимуму погрешности базирования.

Рассмотрим два варианта установки детали в призмы:

- установка в неподвижную вертикальную призму;

- установка в две подвижные вертикальные призмы.

а) б)

Рис. 1. Варианты схем базирования заготовок: а) установка в неподвижную вертикальную призму, б) установка в две подвижные вертикальные призмы.

Исходные данные:

- угол призмы α=90̊,

- допуск TD (85d11) = 0,22 мм.

- Установка в неподвижную вертикальную призму.

Рис. 2. Схема для расчёта погрешностей базирования при установке в неподвижную вертикальную призму.

Определим погрешность размера n:

Tn=TБ1+ТБ2 ;

Горизонтальная ось заготовки всегда будет совпадать с осью призмы; следовательно, погрешность базирования по размеру Б2 будет равна нулю:

Тогда погрешность базирования по размеру n будет равна погрешности выдерживаемого размера Б1:

Tn= =ТБ1 ;

Из схемы находим:

Тогда

=ТБ1=

Вычисляем погрешность базирования по размеру n:

.

- Установка в две подвижные вертикальные призмы.

Рис. 3. Схема для расчёта погрешностей базирования при установке в две подвижные вертикальные призмы.

Определим погрешность размера n:

Tn=TБ1+ТБ2 ;

Базирование в две подвижные призмы позволяет центрировать заготовку сразу по двум осям. Благодаря этому достигается равномерное распределение припуска, а в данном случае – равномерность расстояния от стенок отверстий до наружной поверхности заготовки. Из этого следует, что погрешность базирования по размеру Б1 будет равна нулю:

Тогда погрешность базирования по размеру n будет равна погрешности выдерживаемого размера Б2 :

Tn= =ТБ2 ;

Из схемы находим:

Тогда погрешность базирования по размеру n будет равна половине допуска на размер TD (85d11):

=ТБ2= .

Вывод: при установке в две подвижные призмы погрешность базирования по размеру n больше, чем при установке в одну неподвижную; достигается центрирование заготовки по двум осям, а значит, и равномерность припуска. Однако, вследствие невысоких требований к размерам и расположению отверстий (точность размеров отверстий Ø4Н12; точность межосевого расстояния отверстий 75±0,37мм; допуск параллельности осей отверстий по 5 степени точности ГОСТ 24643-81; допуск соосности отверстий с наружной цилиндрической поверхностью по 4 степени точности ГОСТ 24643-81), сложности и дороговизны изготовления приспособления с двумя подвижными призмами, принимаем первый вариант – установку в неподвижную вертикальную призму.

- Расчёт погрешностей базирования, закрепления и установки

При базировании в короткую призму торцовая поверхность заготовки является технологической установочной явной базой (точки 1, 2, 3), лишающей заготовку возможности перемещения вдоль одной оси и поворота вокруг двух остальных. Цилиндрическая поверхность заготовки послужит технологической двойной опорной скрытой базой, лишающей её перемещений вдоль двух осей (точки 4,5).

Для полного базирования заготовка должна быть лишена еще возможности вращения вокруг собственной оси (точка 6), что достигается за счет сил трения, возникающих между цилиндрической поверхностью заготовки и призмой после приложения силового замыкания. Точка 6 является технологической опорной скрытой базой.

Рис. 4. Схема базирования заготовки.

Исходные данные:

- угол призмы α=90̊,

- допуск TD (85d11) = 0,22 мм.

Рис. 5. Схема для расчёта погрешности базирования.

Из схемы следует, что положение обрабатываемого в призме отверстия может быть задано тремя способами: конструкторскими размерами n, h, m.

Определим возможные колебания этих размеров при выполнении операции на настроенном станке. Как следует из схем размерных цепей, каждый из выдерживаемых размеров является замыкающим в трехзвенной размерной цепи.

Следовательно, погрешности выдерживаемых размеров определяются уравнениями:

Tn=TБ1+ТБ2 ;

Th=TБ2+ТБ3 ;

Tm=TБ2+ТБ4 .

Общим составляющим звеном в каждой размерной цепи является звено Б2. Это размер между геометрическим центром призмы и режущим лезвием настроенного на размер инструмента. Если не учитывать упругих отжимов технологической системы, износ инструмента, температурные деформации и другие факторы, определяющие суммарную погрешность обработки, можно считать, что при данной настройке погрешность размера Б2 равна нулю, то есть

Тогда погрешность выдерживаемых размеров будет определяться колебаниями размеров, связывающих геометрический центр призмы с конструкторскими (измерительными) базами, а это и есть погрешность базирования. Следовательно, можно записать, что

Tn= =ТБ1 ;

Th= =ТБ3 ;

Tm= =ТБ4 .

Из рис.5 находим:

Тогда

=ТБ1=

=ТБ3=

=ТБ4=

Из трёх рассмотренных вариантов наименьшая погрешность базирования достигается при задании положения отверстия размером n. Вычислим погрешность базирования размера n:

.

В проектируемом приспособлении применяется пневмопривод. Следовательно, сила зажима заготовок постоянна и погрешность закрепления равна нулю:

Вычисляем погрешность установки по формуле:

- Выбор установочных элементов приспособления

Для реализации указанной схемы базирования необходимо выбрать или спроектировать установочные элементы приспособления.

Установочные элементы - детали станочного приспособления, обеспечивающие заданное положение обрабатываемой заготовки относительно инструмента, т.е. ее базирование.

Требования, предъявляемые к установочным элементам

- Количество и расположение установочных элементов должно обеспечить необходимую ориентацию заготовки в пространстве, устойчивость и жёсткость.

- Рабочие поверхности установочных элементов должны обладать высокой износостойкостью.

- Конструкция установочных элементов должна предусматривать быструю их замену при износе и повреждении.

- Установочные элементы должны быть жёсткими и обеспечивать жёсткость их сопряжения с корпусом приспособления.

- Установочные элементы е должны портить базовые поверхности при установке на обрабатываемую поверхность.

- Рабочие поверхности установочных элементов должны быть по возможности небольших размеров, чтобы исключить влияние макрогеометрии базовой поверхности на точность установки.

Тип производства – серийный, следовательно, будем стремиться выбирать стандартные установочные элементы.

В начале проектирования приспособления была поставлена задача обеспечить одинаковое расстояние от стенок отверстий до наружной цилиндрической поверхности заготовки. Одним из самых простых вариантов, удовлетворяющих данному условию, является установка заготовок в призмы.

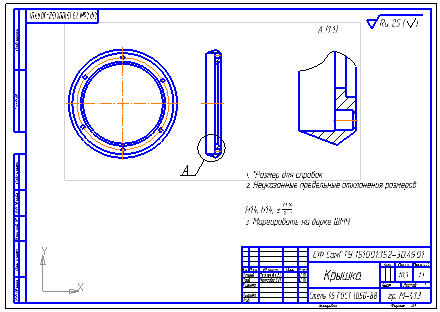

Для базирования заготовок по диаметру Ø85 выбираем призмы с боковым креплением 7033-0109 ГОСТ 12197-66 [19]. Конструкция призм представлена на рис. 6. Материал призм - сталь 20Х ГОСТ 4543-71. Термообработка - поверхностная цементация на глубину 0,8... 1,2 мм и закалка до твердости HRC 56…61. Опорные поверхности под крепёжные детали – по ГОСТ 12876-67. Неуказанные предельные отклонения размеров: H14, h14, ± . Покрытие – химическое оксидирование с промасливанием (обозначение покрытия по ГОСТ 9.306-85).

При базировании заготовки по торцевой поверхности для рассматриваемого случая необходимо спроектировать опорную плиту. К этому элементу крепятся призмы.

Опорная плита выполняется из стали 20Х с цементацией рабочих поверхностей на глубину 0,8...1,2 мм с последующей закалкой до HRC 56…61.

Совокупность двух указанных установочных элементов приспособления должна образовывать его наладочную часть, устанавливаемую на крышке корпуса приспособления. Габариты наладочной части, а также элементы, с помощью которых она базируется на корпусе, будут в дальнейшем определены, исходя из конструкции. Опорную плиту необходимо выполнить таким образом, чтобы имелась возможность установки и закрепления её на приспособлении. Общий вид конструкции наладочной части с указанными установочными элементами представлен на рис. 9.

Рис. 6. Призма с боковым креплением по ГОСТ 12197-66.

Рис. 7. Изометрическое изображение установки цилиндрической заготовки в вертикальную призму.

Рис. 8. Схема установки цилиндрической заготовки в вертикальную призму.

Рис. 9. Общий вид наладочной части

- Расчёт необходимой силы закрепления заготовок в приспособлении

Силы и моменты резания при расчетах силы закрепления увеличивают, вводя коэффициент запаса К.

Коэффициент запаса К является комплексной величиной и определяется по формуле:

К= К0·К1·К2·К3·̣К4·К5·К6 ,

где К0 = 1,5 – гарантированный коэффициент запаса для всех случаев обработки;

К1 = 1,0-1,8 – коэффициент, учитывающий увеличение сил резания от прогрессирующего затупления режущего инструмента в зависимости от метода обработки. Меньшие значения К1 принимают для токарных работ при силе РZ большей, чем сила РУ. для черновых токарных работ принимают

К1 = 1,4; наибольшие значения К1 принимают для сил резания при фрезеровании;

К2 = 1,0-1,2 – коэффициент, учитывающий неравномерный припуск. Для отделочных операций К2 = 1,0, для черновых - К2 = 1,2;

К3 = 1,0-1,2 – коэффициент, учитывающий увеличение сил резания при прерывистой обработке (при ударной нагрузке К3 = 1,2);

К4– коэффициент, учитывающий непостоянство сил закрепления для ручных зажимных устройств К4 = 1,3; для пневматических, гидравлических и других механизированных приводов, обеспечивающих постоянство развиваемых сил К4= 1,0; для зажимных устройств типа мембранных патронов, где сила закрепления зависит от фактического размера заготовки К4 = 1,2;

К5 = 1,0-1,5 – коэффициент, учитывающий непостоянство положения сил на поверхностях контакта установочных элементов с заготовкой, для точных опор К5 = 1,0, для опорных пластин К5 = 1,5;

К6 = 1,0-1,2 – коэффициент, зависящий от удобства расположения рукояток в ручных зажимных устройствах (при неудобном расположении управления и при отклонении расположения рукоятки до 90°. К6 = 1,2, при удобном расположении рукоятки малой длины К6 = 1,0 [4, стр. 82-84].

Если при расчёте коэффициента запаса К получилось значение его величины меньше 2,4, то принимают коэффициент запаса К = 2,4.

В данном случае: К0 = 1,5; К1 =1,4; К2 = 1,2; К3 =1;К4 =1; К5 =1;К6 =1.

Следовательно, К= 1,5·1,4·1,2·1·̣1·1·1=2,52. Принимаем К= 2,52.

Коэффициент трения при контакте заготовки с поверхностями установочного элемента: f=0,25 (обработанная поверхность заготовки контактирует с опорным элементом по линии) [13, табл. 1, стр. 34].

Коэффициент трения при контакте заготовки с зажимным элементом:

f=0,2 [4, стр. 82].

Рис. 10. Схема для расчёта силы закрепления

Без учёта силы трения на торце имеем:

Для обеспечения надёжности зажимного устройства введём коэффициент запаса К и получим:

- Выбор зажимных устройств приспособления

Зажимный механизм – это элемент станочного приспособления, устраняющий возможность вибрации или смещения заготовки относительно установочных элементов под действием собственного веса и сил, возникающих в процессе обработки (сборки).

Требования, предъявляемые к зажимным устройствам

- Зажимные устройства должна быть надежными в работе, просты по конструкции и удобны в обслуживании.

- Не должны деформировать закрепляемые заготовки и портить их поверхности.

- Закрепление и открепление заготовок должно быть с минимальной затратой сил и времени.

- Они должны обеспечивать равномерный зажим заготовок.

- Зажимные устройства не должны сдвигать заготовку при ее закреплении и по возможности воспринимать силы резания. Последним следует противопоставлять жесткие установочные элементы приспособления. Место приложения сил закрепления выбирают по условию наибольшей жесткости и устойчивости крепления и минимальной деформации заготовки. Для повышения точности обработки предпочтительны устройства, обеспечивающие постоянную силу закрепления.

- Силовой расчёт привода

Исходными данными для расчета зажимных устройств с пневматическими силовыми узлами являются: сила закрепления заготовки Q, давление сжатого воздуха p, ход зажимного элемента L и время срабатывания t.

Наиболее прост расчет зажимного устройства прямого действия, когда в качестве силового привода используется пневмоцилиндр или пневмокамера. В этом случае находят силу на штоке пневмоцилиндра или пневмокамеры. Затем определяют их диаметр.

В данном приспособлении используется встроенный тянущий пневмоцилиндр двустороннего действия

Силу на штоке тянущего пневмоцилиндра двустороннего действия рассчитывают по формуле:

[13, стр. 69]

где, D – диаметр цилиндра, мм;

d - диаметр штока, мм;

p – давление сжатого воздуха (0,3…0,63 МПа)

η – К.П.Д., учитывающий потери в цилиндре, зависит от диаметра. При D=150…200 мм η=0,9…0,95.

Стандартный ряд диаметров цилиндров:

50; 60; 75; 100; 125; 150; 200; 250; 300.

По ГОСТ выбирают исходные размеры пневмодвигателя, по которым выполняется проверочный расчет, определяется сила на штоке привода с учетом с учетом выбранного диаметра и действительная сила закрепления заготовки, которая сравнивается с требуемой силой закрепления.

Принимаем силу на штоке равной силе закрепления заготовки.

Предварительно принимаем d=40 мм, давление р=0,4 МПа, η=0,95.

Вычислим требуемый диаметр штока:

Округляем полученную величину до стандартного значения и принимаем D=200 мм. По стандартам определим диаметр штока: d=40 мм.

Найдём действительную силу на штоке:

Сравним действительную силу на штоке с требуемой:

(11455 H > 7264 H)

- Расчёт на прочность особо нагруженных деталей силового привода

В данном случае особо нагруженной деталью силового привода будет ось, на которой шарнирно закреплены центральные рычаги зажимного механизма (рис. 12).

Учитывая большие трудности с определением действительного напряжённого состояния материала оси в зоне предполагаемого разрушения, для упрощения задачи принимаем, что по плоскостям среза действуют только касательные напряжения, которые распределяются по поверхности среза равномерно.

Рис. 12. Схема для расчёта оси на прочность.

Исходные данные:

Р = 3682 Н - сила, действующая на соединение;

d = 20 мм – диаметр поперечного сечения оси;

= (3,14∙400/4) = 314 мм2 - площадь поперечного сечения оси;

материал оси – сталь 45 нормализованная;

[σ] = 600 МПа – допускаемое нормальное напряжение;

[τ] ≈ 0,6 [σ] = 360 МПа – допускаемое касательное напряжение;

[σ]см ≈ 0,5 [σ] = 300 МПа – допускаемое напряжение на смятие;

n = 1– общее число срезов;

t = 10 мм – толщина листов.

- Условие прочности оси на срез:

τ = 3682/(1∙314) = 12 МПа;

.

- Условие прочности оси на смятие:

σ = см ,

σ = 3682/(1∙20∙10) = 15 МПа;

σ см (15 МПа < 300 МПа).

Вывод: условия прочности оси на срез и смятие выполнены.

- Расчёт приспособления на точность

Рис. 13. Схема установки заготовок в приспособление (вид сверху).

При одновременном сверлении четырёх отверстий Ø4Н12 в деталях типа диск (рис. 13) необходимо выдержать размеры 75±0,37 и 230±0,5.

Сверление отверстий Ø4H12 производится с применением многошпиндельной сверлильной головки и кондукторной плиты (рис. 14).

Точность размеров отверстий во всех случаях зависит от точности режущего инструмента, а точность параметров, выдерживаемых от осей отверстий Ø4Н12 до какой-либо поверхности или оси, будет зависеть от принимаемой схемы базирования и точности изготовления приспособления.

При сверлении отверстий Ø4Н12 требуется выдержать размер 75±0,37 и 230±0,5 (рис. 13). Заготовки устанавливаются в призмы с боковым креплением.

Рис. 14. Конструктивная схема приспособления для расчёта на точность.

Исходные данные:

- ширина Т-образного паза стола станка: а = 14Н8(+0,027) мм;

- ширина шпонки: В = 14h6(-0,011) мм;

- максимальный зазор между Т-образным пазом стола станка и боковой поверхностью шпонки в направлении оси Х: Sх =0,038 мм;

- высота кондукторной втулки Н=10 мм;

- диаметр сверла d = Ø4h9(-0,03);

- диаметр отверстия в кондукторной втулке D=4,5H12(+0,12);

- наибольший зазор между отверстием в кондукторной втулке и сверлом S=0,65 мм;

- наибольшее расстояние между шпонками по оси Z: L=420 мм.

Определим необходимую точность приспособления для размера 175±0,5 [12, стр. 36-55].

- Погрешность базирования .

- Погрешность закрепления .

- Погрешность установки фактическая .

- Суммарную величину погрешностей примем как часть средней экономической точности обработки .

Суммарная погрешность обработки: ,

где – суммарная погрешность обработки, зависящая от точности системы СПИД,

=0,1 мм - средняя экономическая точность обработки [5, стр. 178].

К =0,7 - поправочный коэффициент (К=0,6—0,8) , коэффициент уменьшения величины .

- Допустимая погрешность установки

.

Так как (0,11<0,737), предлагаемая схема базирования и конструктивная схема приспособления приемлемы.

- Суммарная погрешность приспособления .

- Погрешность собранного приспособления ,

где ωз - погрешность вследствие конструктивных зазоров, необходимых для посадки заготовки на установочные элементы приспособления; так как установка детали производится без зазоров, ωз=0.

ωп – погрешность перекоса или смещения инструмента, возникающая из-за неточности изготовления направляющих элементов приспособления. При направлении инструмента по кондукторным втулкам ωп рассчитывается по формуле :

ωу.п – погрешность установки приспособления на станке; выбирается по таблицам или рассчитывается по схеме установки приспособлений на станке [12, табл. П5.1]. В данном случае ωу.п является геометрической суммой погрешностей, возникающих при смещении кондукторной плиты в направлении оси Х и её повороте на угол β относительно оси Y:

Тогда: .

На сборочном чертеже приспособления должен быть проставлен размер 230±0,16 .

ЗАКЛЮЧЕНИЕ

В процессе выполнения данной расчётно-графической работы было спроектировано приспособление для одновременного сверления четырёх отверстий диаметром 4 мм.

Выбраны оборудование, режущий инструмент и приспособления для каждой операции.

Разработан маршрутный технологический процесс изготовления детали.

Проанализированы несколько вариантов схем базирования заготовки. Исходя из типа производства и требований к точности обработки, выбрана наиболее рациональная - базирование в неподвижную вертикальную призму.

Выбрана схема установки – в неподвижную вертикальную призму. Расчёт погрешности установки показал, что она меньше допускаемой.Можно сделать вывод, что схема установки выбрана правильно.

Аналитическим путём рассчитаны сила и момент резания.

Выбрана и спроектирована конструкция зажимного устройства.

Составлена расчётная схема приспособления. Определена необходимая сила закрепления.

Произведён расчёт точности приспособления. Полученные значения погрешностей не превышают допустимые. Следовательно, обеспечено выполнение требования к соосности получаемых отверстий.

Библиографический список

1. Ансеров М.А. Приспособления для металлорежущих станков.– М.: Машиностроение, 1975. – 656с.

- Горошкин А.К. Приспособления для металлорежущих станков.— М.: Машиностроение, 1979. – 303с.

- Анурьев В. И., Справочник конструктора-машиностроителя: в 3-х т.: - М.: Машиностроение, 2001 г. – 912 с.: ил.

- Корсаков В.С., Основы конструирования приспособлений. М.: Машиностроение, 1983. – 285 с.

- Курсовое проектирование по технологии машиностроения /Под ред. А. Ф. Горбацевича. – Минск: Высш. школа, 1974. – 288 с.

- Станочные приспособления: Справочник в 2-х т./Под ред. Вардашкина Б.Н., Шатилова А.А. М.: Машиностроение, 1984. Т. 2. – 592 с.

- Справочник технолога машиностроителя в 2-х т. / Под ред. А. Косиловой и Р. Мещерякова. Т.-1. – М.: Машиностроение, 1986. – 656 с.

- Технология машиностроения , в 2 кн.: учебное пособие для ВУЗов/ Э.Л. Жуков, И. И. Козарь, С. Л. Мурашкин и др. М.: Высшая школа , 2003.

- Технология машиностроения: сборник задач и упражнений: учеб. Пособие/ В. И. Аверченков и др. – 2-е изд. – М.: ИНФРА –М, 2006. – 288 стр.

- Афонькин М. Г., Магницкая М. В., Производство заготовок в машиностроении. - Л.: Машиностроение, ленингр. Отделение, 1987. - 256 с.: ил

- Базирование при механической обработке: учеб. пособ. / А.П. Осипов, С. П. Петрова. – Самара. Самар. гос. техн. ун-т, 2008. – 99 с., ил.

- Технологическая оснастка: лабораторный практикум. /А.П. Осипов, С. П. Петрова. Самара – сам. гос. техн. ун-т, 2008, 128 с.: ил.

- Технологическая оснастка: учебное пособие/ /А.П. Осипов, С. П. Петрова. Самара – сам. гос. техн. ун-т, 2006, 111 с.: ил.

- ГОСТ 21495-76. Базирование и базы в машиностроении. Термины и определения. - М.: Изд-во стандартов, 1976.-35с.

- ГОСТ 31.0000.02-90. Технологическая оснастка. Основные положения. М.: Изд-во стандартов, 1990.

- ГОСТ 12483-67. Плунжеры. Конструкция. - М.: Изд-во стандартов, 1967.-4с.

- ГОСТ 14737-69. Шпонки призматические привертные. - М.: Изд-во стандартов, 1969.-6с.

- ГОСТ 397-79. Шплинты. Конструкция. - М.: Изд-во стандартов, 1989.-5с.

- ГОСТ 12197-66. Призмы с боковым креплением. Конструкция. - М.: Изд-во стандартов, 1966.-8с.

- ГОСТ 12470-67. Вилки с резьбовым отверстием. Конструкция. - М.: Изд-во стандартов, 1967.-5с.

- ГОСТ 4738-67. Вилки с резьбовым хвостовиком. Конструкция. - М.: Изд-во стандартов, 1967.-5с.

- ГОСТ 12876-67. Поверхности опорные под крепёжные детали. Размеры.- М.: Изд-во стандартов, 1967.-7с.

- ГОСТ 1574-91. Пазы Т-образные обработанные. Размеры. - М.: Изд-во стандартов, 1991.-7с.

- ГОСТ 4739-68. Ушки для станочных приспособлений. - М.: Изд-во стандартов, 1968.-4с.

- ГОСТ 12949-67. Коробки для станочных приспособлений. Конструкция. - М.: Изд-во стандартов, 1967.-9с.

- ГОСТ 9650-80. Оси. Технические условия. - М.: Изд-во стандартов, 1980.-10с.

- ГОСТ 4743-68. Пластины опорные для станочных приспособлений. Конструкция и размеры. - М.: Изд-во стандартов, 1968.-7с.

- ГОСТ 15362-73. Втулки кондукторные сменные. Конструкция и размеры.. - М.: Изд-во стандартов, 1973.-16с.

- ГОСТ 17774-72. Пальцы установочные цилиндрические высокие. Конструкция и размеры. - М.: Изд-во стандартов, 1972.-6с.

- ГОСТ 31.0151.01-90. Приспособления универсально-наладочные и специализированные. Общие технические условия.

- ГОСТ 31.111.41-84 Система стандартов технологической оснастки. Детали и сборочные единицы универсально-сборной переналаживаемой оснастки к металлорежущим станкам. Нормы точности. Изд-во стандартов, 1984.

- ГОСТ 31.121.41-84 Система стандартов технологической оснастки. Детали и сборочные единицы универсально-сборной переналаживаемой оснастки к металлорежущим станкам. Изд-во стандартов,1984

- ГОСТ 31.121.42-84. Система стандартов технологической оснастки. Детали и сборочные единицы универсально-сборной переналаживаемой оснастки к металлорежущим станкам. Технические требования. М.: Изд-во стандартов, 1984.

ЧЕРТЕЖИ

Скачать: