В зависимости от вида применяемой энергии наибольшее распространение получили системы, использующие:

электрическую энергию (электродвигательный привод, электромагнитный привод);

энергию сжатого воздуха (пневматический привод); энергию жидкости, подаваемой под давлением (гидравлический привод).

Кроме того, могут быть применены энергия взрыва (пиротехнический привод), энергия встречного потока воздуха, энергия натяжения пружин, запас кинетической энергии и пр.

В ряде случаев возможно применение смешанных систем, в которых используются одновременно различные виды энергии, например, в электропневматическом приводе используется энергия сжатого воздуха и электрическая.

Гидравлические системы. Гидравлическими передачами называются механизмы, в которых передача энергии на расстояние осуществляется жидкостью.

Замечательным свойством гидравлических передач является возможность в большом диапазоне плавно, бесступенчато регулировать скорость, силу и мощность. Вместо сложных кинематических цепей или валов и зубчатых передач используются трубопроводы, практически не оказывающие воздействия на опоры; расположение осей и валов приводимых агрегатов может быть произвольным.

Важным преимуществом гидравлической передачи является малый объем и вес, приходящиеся на единицу мощности. Статистика показывает, что вес гидравлического насоса при оборотах 2 500—3 000 в минуту и давлениях 200—250 кГ/см2 доведен до 0,15—0.20 кГ на киловатт мощности, в то время как современные электрические генераторы имеют вес 1,5—2 кГ на киловатт мощности; габариты современного гидравлического ротативного мотора (двигателя) составляют всего лишь 12—13% габаритов электродвигателя той же мощности.

Гидравлические передачи при хорошей конструкции и качественном выполнении гидроагрегатов и грамотной их эксплуатации работают вполне надежно и долговечно. Обслуживание гидросистемы достаточно просто и не требует высокой квалификации обслуживающего персонала.

Если первые гидравлические системы, применявшиеся на самолетах в 1934—1935 гг., предназначались исключительно для уборки и выпуска шасси и управления закрылками, то в настоящее время область применения гидравлической системы значительно расширилась. Кроме вышеуказанных применений, гидросистемы используются для управления носовой установкой шасси, торможения колес, управления механизацией крыла, работы гидроусилителей системы управления самолетом, открытия и закрытия створок грузовых люков и створок систем охлаждения двигателей, опускания и подъема погрузочных трапов, работы стеклоочистителей, управления и привода различных агрегатов авиадвигателей, привода устройств, позволяющих заправлять самолет горючим в воздухе, и т. п. Уже в настоящее время существуют самолеты, в которых применено свыше 200 различных гидравлических агрегатов, а мощность гидросистемы достигает 2 000 л. с.

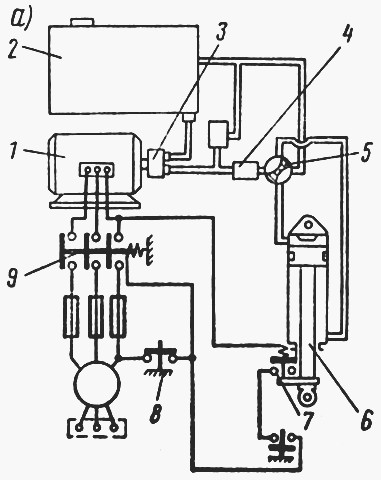

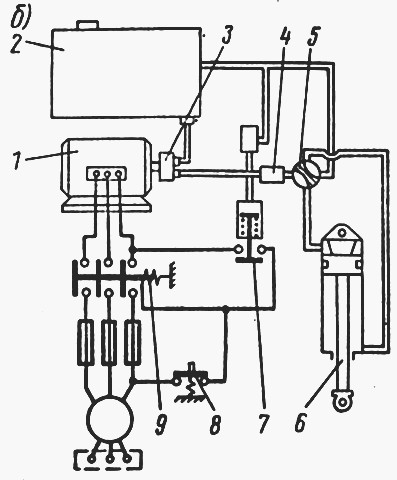

На рис. 134, а изображена принципиальная схема гидросистемы, электродвигатель которой выключается с помощью концевых выключателей. Привод насоса 3 осуществляется электродвигателем

1, питаемым от сети переменного тока. При работе насоса жидкость из бака 2 через обратный клапан 4 подводится к распределительному устройству 5 и далее в соответствующие полости силового цилиндра 6. Электродвигатель включается с помощью электромагнитного реле 9 при нажатии на кнопку 8. Дальнейшая работа электродвигателя будет происходить до тех пор, пока движущийся шток силового цилиндра (или приводимый узел) не разомкнет при помощи концевых выключателей 7 электроцепь питания реле 9.

На рис. 134, б изображена принципиальная схема гидросистемы, в которой электродвигатель 1 привода насоса 3 включается при помощи реле давления 7. Реле срабатывает по совершении рабочей операции, когда давление повышается сверх величины, на которую рассчитана пружина реле; при этом поршень реле перемещается вниз и шток разрывает электроцепь питания электромагнитного реле 9.

Подобные гидросистемы с электроприводным насосом хорошо зарекомендовали себя надежной работой.

Есть конструкции, в которых насос подключается и отключается от двигателя механическим путем с помощью фрикционной муфты.

Хорошо зарекомендовал себя способ разгрузки насоса в периоды между рабочими операциями путем соединения насоса с резервуаром для жидкости.

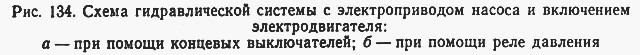

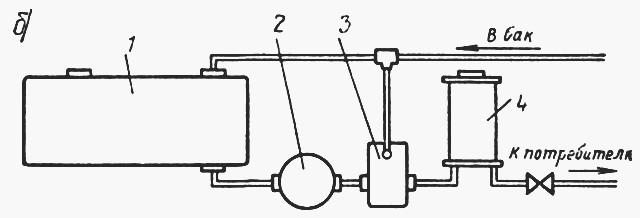

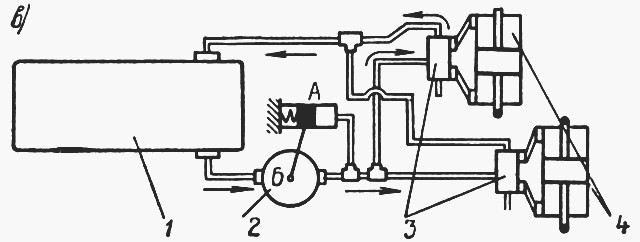

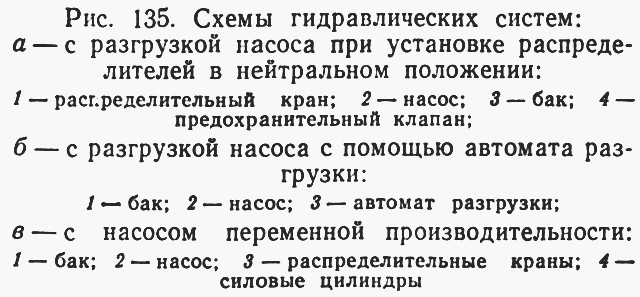

Наиболее простой системой такого рода является система с ручной установкой распределителя в положение холостого хода. Схема подобной системы показана на рис. 135, а. Насос нагнетает жидкость из бака 3 в магистраль, снабженную предохранительным клапаном 4. Когда распределительные краны находятся в нейтральном положении, напорная магистраль через распределители (цепь а, b, с) непосредственно соединена с баком, насос разгружен и работает с противодавлением, обусловленным лишь сопротивлением движению жидкости в трубопроводах и распределителе. Когда приводится в движение один из распределительных золотников, путь жидкости в бак перекрывается и поток жидкости направляется в соответствующую полость силового цилиндра, перемещая его поршень. Давление в системе повышается до величины, способной преодолеть нагрузку на поршень. Максимальная величина давления ограничивается предохранительным клапаном. Вытесняемая из противоположной полости силового цилиндра жидкость через каналы b золотника поступает в сливную линию (на схеме сливная линия не показана). После срабатывания механизма золотник возвращается в нейтральное положение и насос вновь разгружается.

Существенным недостатком описанной системы является опасность вывода из строя насоса, если рукоятка распределителя после совершения рабочей операции не будет установлена в нейтральное положение.

Эта опасность предотвращается путем применения автоматов давления (автоматов разгрузки). На рис. 135, б приведена схема гидросистемы с автоматом давления. Насос нагнетает жидкость через автомат разгрузки в сеть к потребителям. В том случае, когда давление в сети потребителей превышает установленную величину, автомат срабатывает, направляя поток жидкости в бак. С этого момента насос начинает работать без противодавления, а давление в сети потребителей поддерживается гидравлическим аккумулятором. Как только давление в сети снижается, автомат разгрузки переключает работу насоса на общую сеть и зарядку гидроаккумулятора.

Широко распространены насосы переменной производительности с автоматическим регулированием давления и расхода. При достижении в системе определенной величины давления эти насосы снижают свою производительность до величины, способной лишь компенсировать утечки в системе (практически до нуля) и поддерживают в ней постоянное давление. Следовательно, мощность, потребная для привода насоса, значительно снизится, так как последняя прямо пропорциональна производительности насоса.

При понижении давления в системе насос автоматически переключается на полную производительность.

Принципиальная схема системы с насосом переменной производительности изображена на рис. 135, в. Изменение производительности насоса 2 достигается поворотом рычага Б, который связан с поршнем А.

В случае отсутствия давления в системе пружина отжимает поршень и поворачивает рычаг Б в положение максимальной производительности, при возрастании давления поршень перемещается влево и уменьшает производительность насоса.

Гидросистемы включают в себя баки, насосы, аккумуляторы, клапаны, фильтры, трубопроводы и пр.

Баки служат для размещения необходимого количества жидкости для работы системы и компенсации возможных утечек. Объем бака должен быть таким, чтобы при одновременном включении всех потребителей уровень жидкости не был ниже заборного штуцера бака, а при выключенных механизмах выброс жидкости был бы невозможен.

Насосом называется механизм, который служит для подачи жидкости под некоторым напором (давлением). Работа насоса заключается в том, что он преобразует механическую энергию двигателя (привода) в механическую энергию состояния жидкости. Запас энергии жидкости, приобретенный в насосе, может быть использован для приведения в действие исполнительных механизмов машин, для подъема жидкости на определенную геометрическую высоту, а также для преодоления гидравлического сопротивления.

В гидравлических системах самолетов чаще других применяются шестеренчатые и роторно-поршневые (плунжерные) насосы. Количество насосов зависит от мощности потребителей и степени дублирования работы агрегатов и колеблется от 1 до 8. Привод насосов в действие осуществляется либо авиационным двигателем, либо специальным (электрическим, газотурбинным, поршневым) двигателем. Различают насосы рабочие и аварийные; последние, как правило, приводятся в действие ручным или электрическим приводом.

Любой насос состоит из вращающейся части, неподвижного корпуса с каналами для подвода и отвода жидкости и вала, соединяющего вращающуюся часть с приводом.

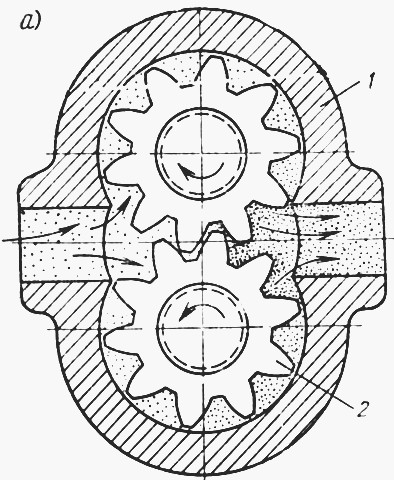

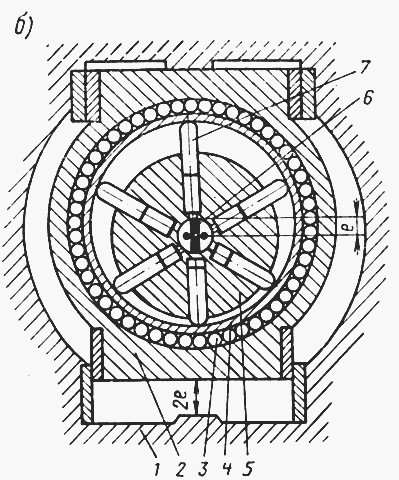

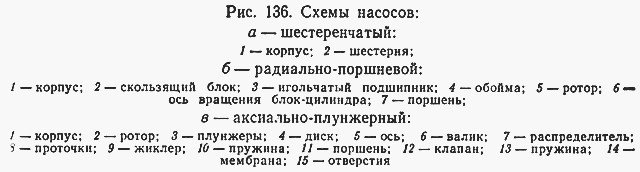

Шестеренчатые насосы являются наиболее простыми из всех типов насосов. Они надежны в эксплуатации, способны работать при высоких числах оборотов, имеют малые габариты и вес. Однако сравнительно невысокое максимальное давление (до 200 кГ/см2), а также большая трудность регулирования расхода жидкости ограничивают их применение. Шестеренчатый насос (рис. 136, а) состоит из пары сцепляющихся между собой шестерен 2, помещенных в плотно охватывающий их корпус 1 с каналами подвода и отвода жидкости. Одна из шестерен (ведущая) валиком соединена с приводным механизмом. При вращении шестерен жидкость из полости всасывания захватывается впадинами между зубьями и переносится по окружности шестерни в полость нагнетания. Здесь вступающие в зацепление зубья одной шестерни выдавливают жидкость из впадин другой шестерни в систему высокого давления.

Применяемые на самолетах ГА шестеренчатые насосы имеют производительность 7—36 л/мин и давление 70—150 кГ/см2.

Основными конструктивными элементами роторно-поршневых насосов являются цилиндры и поршни (плунжеры) с относительным возвратно-поступательным движением. В зависимости от расположения поршней и кинематики их движения указанные насосы

разделяются на радиально- и аксиально-поршневые. В первых из них цилиндры расположены звездообразно, а их оси находятся в общей плоскости и пересекаются в одной точке. Поршни аксиально-поршневых насосов имеют пространственную кинематику движения.

Так как основные элементы роторно-поршневых насосов — поршни и цилиндры имеют простейшую геометрическую форму (тела вращения), то сравнительно несложно получить в их сопряжении необходимые малые зазоры, что в свою очередь обеспечивает получение высоких объемных к. п. д. насосов при высоких давлениях. Эти насосы компактны и имеют малый вес на единицу передаваемой мощности.

Роторно-поршневые насосы могут быть выполнены с регулируемой производительностью, что позволяет экономично использовать их на различных режимах работы.

Большинство существующих роторно-поршневых насосов обладает свойством обратимости, т. е. они могут использоваться как в качестве насоса, так и в качестве гидравлического двигателя. Это значит, что, если к насосу подводить жидкость под достаточным давлением, его ротор будет вращаться и совершать полезную работу.

Применяются роторно-поршневые насосы обычно в гидравлических системах с высоким рабочим давлением (до 500 кГ/см2) и в системах, где необходимо регулирование потребных расходов.

Работа всех роторно-поршневых насосов происходит в следующей последовательности:

а) создание в рабочей камере насоса вакуума, что достигается увеличением ее объема;

б) заполнение рабочей камеры жидкостью;

в) герметическая изоляция (замыкание) этого объема между всасывающей полостью и напорной линией;

г) вытеснение жидкости из рабочей камеры в линию нагнетания.

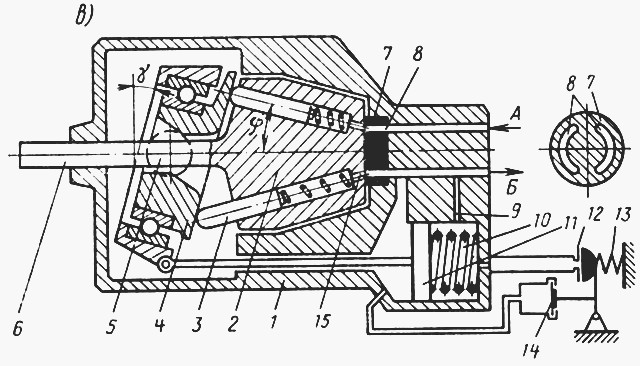

На рис. 136, б изображена схема радиально-поршневого насоса.

Вращающийся блок-цилиндр 5 (ротор) имеет радиальные сверления, в которых расположены поршни 7, связанные с обоймой 4 (статор) при помощи различных механических устройств или при помощи пружин. Неподвижная ось 6 вращения блок-цилиндра, расположенная эксцентрично относительно статора, имеет отверстия подвода и отвода жидкости. При вращении ротора 5 поршни 7, прижатые к обойме 4, будут совершать возвратно-поступательные движения. При движении поршней объем, заключенный между каждым поршнем и днищем цилиндра, изменится; при ходе поршня от центра жидкость будет засасываться поршнями через отверстие распределителя и при ходе к центру — нагнетаться через другое отверстие. При переходе поршней через нейтральное положение отверстия цилиндров перекрываются уплотнительной частью (перемычкой) распределительной цапфы. Величина хода поршней будет равна двойному эксцентриситету 2е. Максимальный размер эксцентриситета е зависит от размеров насоса, его величина колеблется от 3 до 18 мм.

Для уменьшения силы трения и износа головок плунжеров и беговой дорожки статора плунжеры упираются во вращающуюся обойму 4, смонтированную на игольчатом подшипнике 3.

Выше было отмечено, что вращающийся ротор установлен на неподвижной оси 6, которая выполняет роль распределителя масла. Барабан у насосов регулируемой производительности установлен на отдельных опорах в скользящем блоке 2 и может перемещаться в корпусе насоса 1, меняя эксцентриситет. При изменении эксцентриситета изменяется рабочий объем цилиндров и, следовательно, меняется производительность насоса.

При установке барабана в положение е = 0 ось его совпадает с осью вращения ротора и поршни не будут совершать возвратнопоступательных движений. Следовательно, не будет происходить всасывание и нагнетание жидкости. Если установить барабан в положение (—е), то окна всасывания и нагнетания в распределителе поменяются местами и направление потока масла изменится. Таким образом, изменяя с помощью какого-либо механизма величину эксцентриситета насоса, можно регулировать его производительность от максимального значения до нуля и, не меняя направления вращения ротора, реверсировать направление потока масла.

На рис. 136, в представлена схема аксиально-плунжерного насоса с устройством, автоматически уменьшающим производительность при увеличении рабочего давления. Насос состоит из корпуса 1, внутри которого расположен ротор 2 с приводными валиком 6. Ротор насоса снабжен гнездами, в которых помещаются плунжеры 3. Плунжеры выталкиваются из гнезд пружинами и упираются в наклонный диск 4. Последний тягой связан с поршнем 11 и при движении поршня может поворачиваться относительно оси 5, меняя угол наклона у.

Ротор 2 своим торцом упирается в плоскую шайбу-распределитель 7, который имеет две дугообразные сквозные проточки 8, одна из которых сообщается со всасывающей линией А, а другая — с напорной линией Б. При вращении ротора плунжеры 3 совершают возвратно-поступательные движения в гнездах, отверстия 15 перемещаются по дугообразным проточкам и сообщают гнезда то со всасывающей линией, то с напорной. В те моменты, когда отверстия попадают на перемычки, между проточками происходит запирание объема жидкости в гнезде, причем в нижнем положении объем будет максимальным, а в верхнем — минимальным.

Пока создаваемое насосом давление ниже расчетного р, поршень 11 под действием пружины 10 отжат в крайнее положение, при котором угол наклона диска и производительность насоса максимальны. Клапан 12, нагруженный пружиной 13, при этом закрыт и давление с обеих сторон поршня одинаково. Следовательно, к силе натяжения пружины, удерживающей поршень в крайнем левом положении, добавляется неуравновешенная сила давления масла, равная произведению давления на площадь сечения штока поршня. Когда давление достигает определенной величины, мембрана 14 отжимает клапан 12 и в полости за поршнем начинается проток жидкости. Так как жидкость в эту полость поступает через калиброванный жиклер 9, а слив происходит через большее отверстие, давление за поршнем уменьшается. Сила давления жидкости на поршень, действующая теперь уже слева направо, сжимает пружину и переставляет диск на меньший угол.

Аккумуляторы представляют собой устройства, способные накапливать (аккумулировать) энергию в периоды, когда потребители не работают, и возвращать ее жидкости в виде полезной работы. В качестве среды, накапливающей энергию в аккумуляторах, обычно используется газ или сжатый воздух. Применение аккумуляторов позволяет использовать насосы меньшей мощности, а также обеспечить перерывы в работе насосов под давлением. Кроме того, аккумуляторы сглаживают пульсацию давления жидкости, вызванную как работой насосов, так и срабатыванием потребителей.

Гидроаккумуляторы, применяемые в авиации, представляют собой сосуды, разделенные на две полости, одна из которых заполняется сжатым газом (или воздухом), а другая — рабочей жидкостью от работающего насоса при выключенных потребителях через штуцер. С увеличением давления объем, занимаемый газом, уменьшается, в то же время увеличивается объем полости, заполняемой жидкостью. Такой процесс зарядки гидроаккумулятора (накопления энергии) продолжается до тех пор, пока давление в системе не достигнет рабочего, после чего насосы либо выключаются, либо прекращают подачу жидкости в систему. Накопленная энергия аккумулятора расходуется при срабатывании какого-либо потребителя гидросистемы. Жидкость в этом случае под действием сжатого газа начинает поступать в сеть, производя полезную работу.

Клапаны разгрузки. В большинстве гидравлических систем между операциями имеются паузы в потреблении энергии. Для разгрузки насосов после создания рабочего давления и автоматического перевода их на холостой ход служат разгрузочные клапаны, иногда называемые регуляторами давления. Эти же клапаны переводят насосы на рабочий ход, когда давление в гидросистеме достигает минимально допустимого.

Предохранительные клапаны предназначены для ограничения максимального давления в гидравлической системе. Принцип действия их основан на уравновешивании давления жидкости, действующей на подвижный элемент клапана усилием пружины или другими соответствующими устройствами. Когда давление жидкости, действующее на клапан, преодолеет усилие предварительной затяжки пружины, подвижный элемент сместится со своего седла и откроет проход жидкости. Клапаны, как правило, снабжены устройством, позволяющим регулировать величину предварительного натяжения пружины, т. е. регулировать величину давления открытия клапана.

Распределительные устройства предназначены для направления потока жидкости от насоса к рабочим полостям силовых агрегатов и отвода жидкости из нерабочих полостей этих агрегатов в резервуар.

В зависимости от выполняемых функций распределители бывают двух-, трех- и четырехходовые.

Конструктивно распределительные устройства выполняются в виде запорных, пробковых, клапанных и золотниковых кранов. В следящих системах управления в последнее время широкое распространение получили распределители со струйной трубкой, а также с соплом и заслонкой.

Перемещение подвижных элементов распределителей производится либо непосредственно оператором, либо с помощью электромагнитов, электромоторов, пружин, давления жидкости и другими способами.

Фильтры служат для очистки рабочей жидкости как от начального загрязнения системы, так и от продуктов износа агрегатов системы при их работе. В качестве фильтрующих материалов применяют металлические сетки из обычной и витой проволоки, пакеты из тонких металлических пластин, а также различные ткани, войлок, бумагу, керамические и бумажные набивки, пористые металлы, пластмассы и т. п.

Трубопроводы служат каналами, по которым жидкость от насосов поступает к исполнительным силовым механизмам. Обычно трубопроводы всасывающей и сливной линий изготовлены из алюминиевого сплава, трубопроводы напорной (рабочей) линии — из углеродистой и нержавеющей стали.

В местах, где возможно перемещение деталей, применяются гибкие шланги, стенки которых состоят из каркасной проволочной спирали и из нескольких слоев резины и прорезиненной ткани. Находят применение также гибкие (гофрированные) рукава из нержавеющей стали. Вместо гибких шлангов в последние годы широко применяют поворотные и различные жесткие пружинящие соединения из стальных труб.

Исполнительные механизмы — это силовые цилиндры прямолинейного и поворотного движений и гидравлические моторы вращательного действия. Выше отмечалось, что большинство гидравлических насосов обладают свойством обратимости, т. е. могут использоваться как в качестве насоса, так и в качестве мотора, поэтому сказанное выше о конструкции гидронасосов относится и к конструкциям гидравлических моторов.

Силовые цилиндры прямолинейного движения могут быть двустороннего и одностороннего силового действия. В силовом цилиндре двустороннего действия поршень в левую и правую стороны перемещается силой давления жидкости, в силовом цилиндре одностороннего действия обратный ход совершается либо за счет внешних сил (например, силы веса), либо под действием пружины.

Воздушные системы. Системы вспомогательного управления, в которых в качестве источника энергии используется сжатый воздух, называются воздушными.

В системах вспомогательного управления воздушные системы применяются в качестве аварийных и как основные — лишь на легких самолетах вследствие их хорошей весовой характеристики.

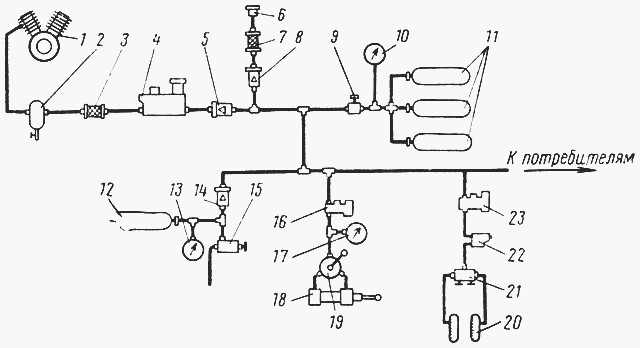

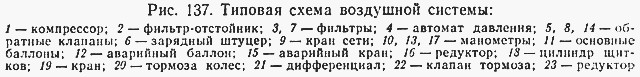

Типовая схема воздушной системы (рис. 137) состоит из компрессоров, баллонов, предохранительных клапанов, автоматов давлений, редукторов, распределительных кранов, фильтров, обратных клапанов, трубопроводов, исполнительных механизмов, манометров.

Исполнительные механизмы воздушной системы обычно работают за счет энергии, заключенной в сжатом газе воздушных баллонов.

Компрессоры же практически служат только для пополнения баллонов. Привод компрессора обычно осуществляется от авиадвигателя. Для воздушных систем с давлением до 50 кГ/см2 применяются одноступенчатые компрессоры. Воздушные системы высокого давления снабжаются двух- и трехступенчатыми компрессорами.

Обычно максимальное давление зарядки баллонов превышает максимальное рабочее давление в 2—4 раза. Чем меньше разница между давлением в баллонах и рабочим давлением, тем больше неиспользуемый остаток воздуха, тем меньше энергетическая отдача заключенного в баллонах воздуха. Следует отметить, что рабочее давление в воздушной системе, как правило, в 2—3 раза ниже, чем в гидросистеме. Это вызвано трудностью обеспечения герметичности агрегатов воздушной системы. При одинаковых давлениях утечки воздуха будут значительно больше, чем утечки жидкости. Давление воздуха в баллонах воздушных систем отечественных самолетов принимается равным 50—150 кГ/см2. Понижение давления в сети до требуемого, по сравнению с давлением воздуха в баллонах, производится с помощью редукционных клапанов без стравливания воздуха в атмосферу.

Основные баллоны и аварийный заряжают сжатым воздухом либо от наземного источника питания через бортовой зарядный штуцер, либо от работающего компрессора. На пути движения воздуха от компрессора установлены фильтры, очищающие воздух от влаги, масла и загрязнений, автомат давления и обратные клапаны. Как только давление достигает расчетного, автомат давления переключает компрессор на режим холостого хода, а воздух в баллонах запирается системой обратных клапанов. При уменьшении давления автомат давления подключает компрессор к системе для пополнения баллонов сжатым воздухом. При нормальной работе системы воздух, заключенный в аварийном баллоне, в работе не участвует. Используется энергия этого воздуха только в аварийных случаях и направляется сразу к потребителю по трубопроводам.

Предохранительные клапаны по принципу действия и конструкции аналогичны подобным клапанам гидросистемы. Отличительной особенностью их является то, что при возрастании давления выше расчетного клапаны выпускают воздух в атмосферу.

Трубопроводы в воздушных системах применяются стальные преимущественно сечением 6X4 и 8X6 мм. Малый диаметр трубопроводов обусловлен значительно меньшими сравнительно с гидравлическими системами потерями напора из-за малой вязкости воздуха.

Исполнительные механизмы. По принципу действия пневматические исполнительные механизмы можно разбить па две группы: диафрагменные и поршневые одностороннего и двустороннего действий. Из них наибольшее распространение получили поршневые приводы благодаря значительно большей длине хода штока и лучшей компоновке. Поворотные и вращательные пневматические приводы на современных самолетах применяются редко.

Используемая литература: "Основы авиации" авторы: Г.А. Никитин, Е.А. Баканов

Скачать реферат:

Пароль на архив: privetstudent.com