Топливная аппаратура дизеля

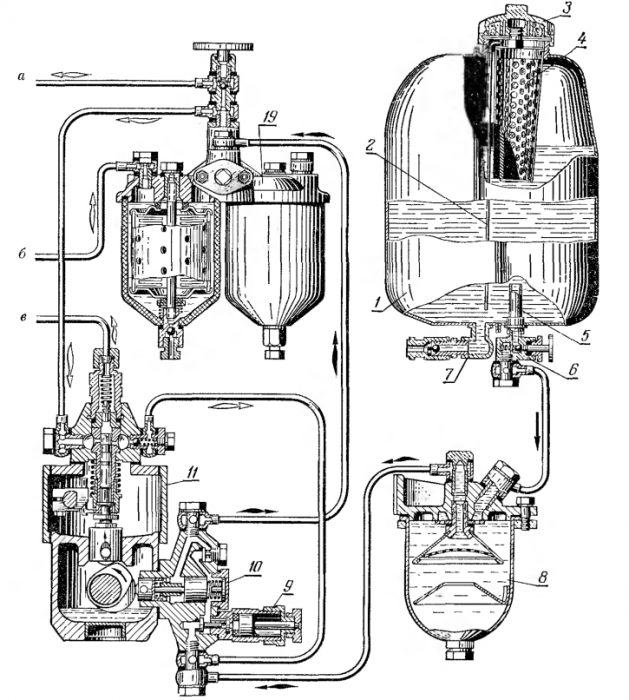

Подача топлива в цилиндры дизелей большинства тракторов осуществляется по схеме, представленной на рисунке 17. Отдельные узлы и агрегаты топливной аппаратуры двигателей различных марок конструктивно отличаются и имеют свои особенности.

Рис. 17. Схема системы питании трактора ДТ-75:

1 — топливный бак; 2 — линейка для замера уровня топлива в баке; 3 — крышка заливной горловины; 4 — фильтр заливной горловины; 5 — заборная трубка; 6 —

расходный кран; 7 — кран для слива отстоя топлива; 8 — фильтр грубой очистки топлива; 9 — насос ручной подкачки топлива; 10 — подкачивающий насос (помпа); 11 —

топливный насос; 12 —форсунка 13 — камера сгорания; 14 — воздухоочиститель; 15 — выпускная труба дизеля;16 —инжекционная труба для отсоса пыли из

воздухоочистителя; 17 — впускная труба дизеля; 18 — пусковой подогреватель; 19 — фильтр тонкой

очистки топлива.

Процесс подачи топлива протекает следующим образом. Из бака 1 топливо самотеком поступает к фильтру грубой очистки 8 (в некоторых схемах он отсутствует). Топливо, прошедшее грубую очистку, направляется к подкачивающему насосу (помпе) 10, откуда под небольшим давлением нагнетается в фильтр 19 тонкой очистки. Очищенное от механических примесей топливо подается к топливному насосу 11. В насосе точно отмериваются необходимые дозы топлива, которые в определенный момент поступают к форсунке 12. Из форсунки струя топлива под большим давлением подается в камеру сгорания и распыливается на мельчайшие капельки.

Рассмотрим последовательно каждый элемент топливной аппаратуры.Подкачивающие насосы (помпы)

Подкачивающий насос подает топливо из бака к топливному насосу под давлением. Это необходимо для преодоления сопротивления фильтров, трубопроводов, а также для уменьшения влияния уровня топлива в баке (так как с изменением уровня топлива в баке изменялась бы производительность топливного насоса). Повышенное давление в системе топливоподачи препятствует выделению пузырьков воздуха, который всегда присутствует в топливе в растворенном виде. Воздух, выделившийся при движении топлива в системе, может нарушить равномерность подачи топлива по цилиндрам, а иногда и полностью прекратить подачу.

На тракторных дизелях применяют поршневые и шестеренчатые подкачивающие насосы (помпы).

Поршневые подкачивающие насосы. Схема действия поршневого подкачивающего насоса показана на рисунке 18.

Положение I. Кулачок 1 опускается. Поршень 5 под действием пружины 7 также перемещается вниз. В камере Б создается разрежение. Клапан 8 закрывается, а клапан 6 открывается, и топливо из впускного канала поступает в камеру Б, заполняя пространство, которое освобождает поршень, движущийся вниз. Поршень, опускаясь, выжимает топливо из камеры А, и оно по каналу 10 поступает в нагнетательный канал 9 и далее к фильтру.

Положение II. Кулачок 2, поднимаясь, посредством штока 4 преодолевает сопротивление пружины 7 и перемещает поршень 5 вверх.

Рис. 18. Схема действия подкачивающего насоса поршневого типа:

1 — кулачок вала привода; 2 — ролик; 3 и 7 - пружины; 4 — шток; 5 — поршень; в — впускной клапан; 8 — нагнетательный клапан; 9 и 10 — каналы; А и Б — камеры.

Объем камеры Б при этом уменьшается. Вследствие повышения давления клапан 6 закрывается, а клапан 8 открывается, и топливо попадает в канал 10. В этот период заполняется топливом камера А. При последующем опускании поршня топливо из камеры А через каналы 10 и 9 поступит к фильтру тонкой очистки и процесс повторится.

Положение III. При повышенном давлении в нагнетательном канале 9 и в камере А пружина 7, перемещая поршень 5, встретит большое сопротивление со стороны топлива, находящегося в камере А. Пружина не сможет преодолеть сопротивления топлива, и поршень отстанет от штока 4. Положение поршня в этом случае зависит от расхода топлива. Чем меньше расход топлива, тем выше давление в камере А, тем раньше будет останавливаться поршень и тем меньше будет его рабочий ход. При меньшем рабочем ходе поршня меньше подается топлива в нагнетательный канал. Поэтому даже при малом расходе топлива давление в нагнетательном канале не поднимается выше определенной величины. Так ограничивается максимальное давление топлива в нагнетательном канале подкачивающего насоса при разных скоростях вращения кулачкового вала и разных расходах топлива.

Подкачивающие насосы, работающие по описанному выше принципу, устанавливают на всех топливных насосах тракторных дизелей, за исключением одноплунжерных топливных насосов распределительного типа и топливных насосов двигателей КДМ-46, КДМ-100 и Д-108.

Устройство поршневого подкачивающего насоса

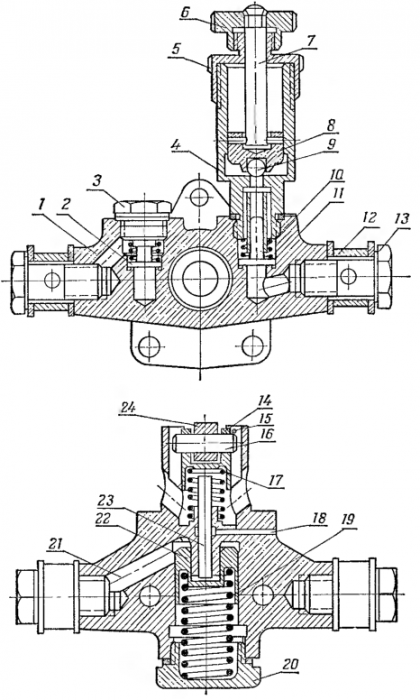

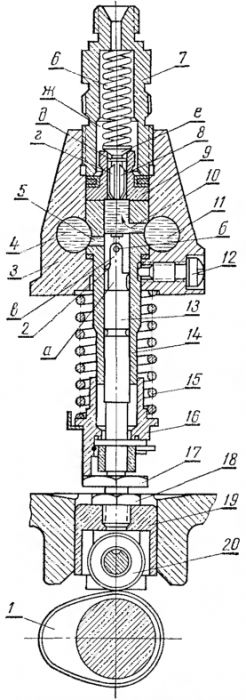

Насос состоит из корпуса 1 (рис. 19), поршня 22, пружин, стержня 23, толкателя, впускного и нагнетательного клапанов, насоса ручной подкачки.

Топливо, просочившееся через зазор, отводится наружу по дренажному каналу 18 в корпусе насоса.

Стержень 23 упирается в толкатель, состоящий из корпуса 14, оси 16 и ролика 24. Пружина 17 прижимает толкатель к кулачковому валу насоса. Толкатель от выпадения удерживается штифтом 15. Зазор между стержнем и корпусом составляет 0,003—0,005 мм.

В подкачивающих насосах устанавливают клапаны 2 и 11 двух видов: грибовидные или пластинчатые. Клапаны прижимаются к корпусу насоса пружинами.

Для нагнетания топлива при неработающем двигателе в помпе имеется насос ручной подкачки. Он состоит из цилиндра 4, поршня 8 с шариком 9 и штока 7 с рукояткой 6. Зазор между поршнем и цилиндром около 0,03 мм.

Цилиндр ввернут в корпус насоса. Чтобы воздух не попадал в него, под заплечики цилиндра ставят уплотнительную прокладку, а шарик завинчиванием рукоятки плотно прижимается к гнезду. Цилиндр при помощи пружины 10 прижимает клапан к корпусу насоса.

Чтобы подать топливо через насос вручную, необходимо отвернуть рукоятку и, действуя ею как штоком в обычном поршневом насосе, нагнетать топливо. Прибегают к этому в случае, если необ

ходимо заполнить систему топливом или удалить воздух из каналов топливоподающей системы после длительного перерыва в работе.

В подначивающих насосах, устанавливаемых на дизелях, которые запускают на бензине, насосы ручной подкачки не ставят. Вместо них ввернуты пробки.

Рис. 19. Разрез подкачивающего насоса поршневого типа:

1 — корпус; 2 и 11 — клапаны; 3 — пробка; 4 — цилиндр насоса ручной подкачки; 5 — крышка цилиндра насоса ручной подкачки; 6 — рукоятка; 7 — шток; 8 — поршень насоса ручной подкачки; 9 — шарик; 10, 17 и 19 — пружины; 12 — защитная втулка; 13 — болт поворотного угольника; 14 — корпус толкателя; 15 — штифт; 16 — ось; 18 и 21 — каналы; 20 — пробка корпуса; 22 — поршень подкачивающего насоса; 23 — стержень толкателя; 24 — ролик.

Рис 20. Разрез модернизированного подкачивающего насоса поршневого типа:

1 и 2— резиновые уплотнительные кольца; 3 — клапан грибкового типа из поликапролактама; 4 — стальное вставное гнездо клапана; 5 —стержень толкателя; 6 — алюминиевая прокладка; 7 — втулка стержня; 8 — упор пружины.

Для повышения износостойкости конструкция насоса несколько изменена: применены вставные стальные гнезда 4 (рис. 20) клапанов, втулка 7 с притертым к ней стержнем 5 толкателя. Вместо шарикового клапана ручного насоса установлено резиновое уплотнительное кольцо 2. На поршне ручного насоса сделана канавка и в нее уложено резиновое уплотнительное кольцо.

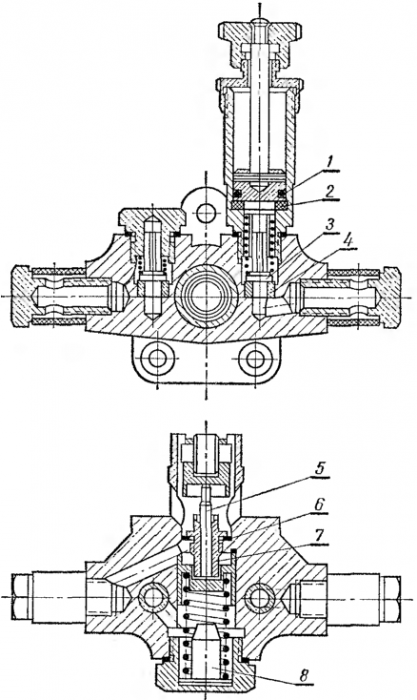

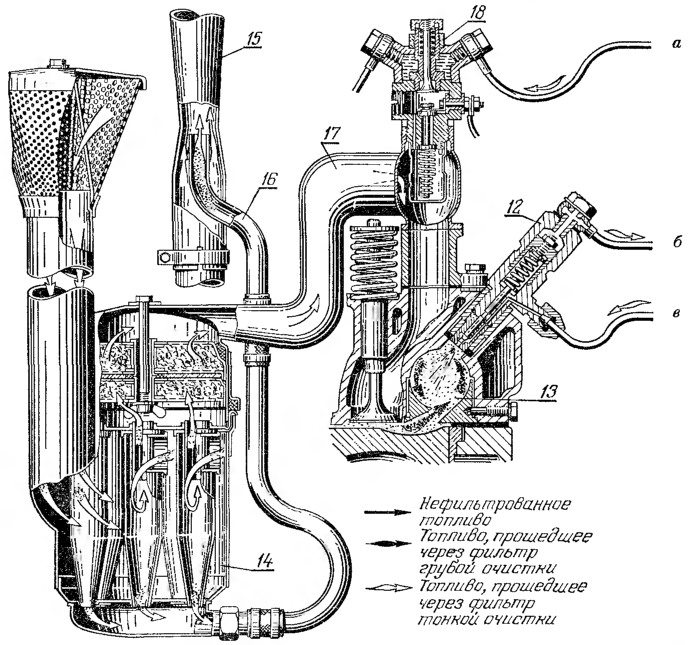

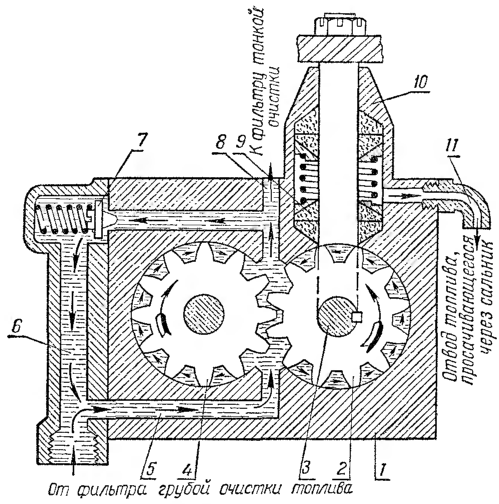

Шестеренчатые подкачивающие насосы. Насос действует следующим образом. Из бака топливо самотеком направляется в канал 5

Рис. 21. Схема подкачивающего насоса шестеренчатого типа:

1 — корпус насоса; 2 — ведущая шестерня; 3 — ведущий вал; 4 —ведомая шестерня; 5 — канал для подвода топлива; 6 — канал для перепуска топлива; 7 — редукционный клапан; 8 — канал для отвода топлива; 9 — сальник; 10 — корпус сальника; 11 — трубка.

(рис. 21) и затем увлекается вращающимися шестернями 2 и 4 в канал 8, по которому под давлением поступает к фильтрам. Если расход топлива мал или возрастает сопротивление фильтров, то давление в канале 8 и под клапаном 7 возрастает. Редукционный клапан 7, преодолевая усилие пружины, открывается, и часть топлива перетекает из канала 8 в перепускной канал 6. Давление в канале 8 снижается до нормальной величины. По трубке 11 отводится топливо, просочившееся через сальник 9. В насосах более раннего выпуска имелся канал для подвода топлива, поступающего от форсунок при утечках между иглой и корпусом распылителя. В дизелях последних выпусков топливо от форсунок отводится в топливный бак. Подкачивающие насосы шестеренчатого типа установлены на топливных насосах дизелей КДМ-46, КДМ-100 и Д-108, а также на одноплунжерных топливных насосах распределительного типа прежнего выпуска.

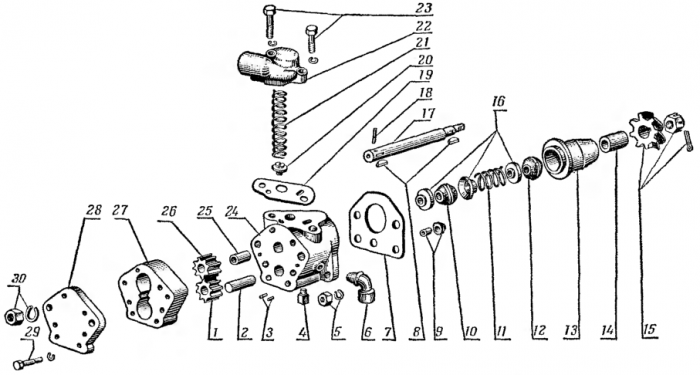

Устройство шестеренчатого подкачивающего насоса. Насос состоит из следующих основных деталей: корпуса насоса 24 (рис. 22); корпуса 27 шестерен; ведущей шестерни 26, закрепленной шпонкой и штифтом на ведущем валике 17; ведомой шестерни 1, свободно сидящей на оси 2; плиты 28, прижимающей болтами корпус шестерен к корпусу насоса; корпуса 13 сальников с уплотняющим устройством; корпуса 22 редукционного клапана; пружины 21, прижимающей клапан к гнезду.

Рис. 22. Подкачивающий насос (помпа) дизеля КДМ-100:

1 — ведомая шестерня; 2 — ось ведомой шестерни; 3 — установочные штифты корпуса шестерен; 4 — сплошной штуцер; 5 и 30 — гайки с шайбами; 6 — угольник; 7 и 19 — прокладки; 8 — шпонки; 9 — топливопроводная втулка и уплотнительное кольцо; 10 и 12 сальники; 11 — пружина сальников; 13 — корпус сальников; 14 и 26 — втулки ведущего валика; 15 — шестерня привода с гайкой и шплинтом; 16 — нажимные шайбы сальников; 17 — ведущий валик; 18 — штифт крепления ведущей шестерни; 20 — редукционный клапан; 21 — пружина; 22 — корпус, редукционного клапана; 23 и 29 — болты; 24 — корпус подкачивающего насоса; 26 — ведущая шестерня; 27 — корпус

шестерен; 28 — плита.

Рис, 23. Подкачивающий насос, (помпа) дизеля Д-108:

1 — штуцер для слива топлива, просочившегося через (сальник); 2 — валик насоса; 3 — пружина манжеты; 4 — манжета; 5 — прокладка корпуса насоса; 6 — корпус подкачивающего насоса; 7 — ведомая шестерня; 8 — корпус шестерен; 9 — плита корпуеа насоса; 10 — спиральная шестерня привода подкачивающего насоса; 11 — корпус сальника; 12 — прокладка корпуса редукционного клапана; 13 — редукционный клапан; 14 — пружина клапана; 15 — корпус редукционного клапана; 16 — ведущая шестерня.

Герметичность между корпусами клапана и насоса, корпусами сальника и насоса достигается постановкой прокладок 7 и 19, а между корпусом насоса и прижимной плитой 28 — тщательной обработкой сопрягаемых поверхностей и смазыванием их перед сборкой тонким слоем герметизирующего клея.

Торцевой зазор между плоскостями ведущей и ведомой шестерен и корпусом для новых деталей составляет 0,059—0,102 мм; диаметральный зазор между окружностью вершин зубьев и стенками корпуса — 0,06—0,175 мм (суммарный на обе стороны); боковой зазор между зубьями — 0,3—0,5 мм.

В процессе эксплуатации зазор между бронзовыми втулками 14 и 25 и валиком 17 увеличивается, поэтому топливо, которое нагнетается шестернями, может проникать через зазоры в картер регулятора. Чтобы избежать этого, ставят два сальника 10 и 12, которые плотно прижимаются пружиной 11 и нажимными шайбами 16. Если нижний сальник пропустит топливо, его задержит верхний сальник. Но при продолжительной работе изношенного насоса может повыситься давление топлива в камере корпуса сальников и топливо проникнет в картер регулятора. Поэтому в корпусе подкачивающего насоса просверлено отверстие, через которое топливо, лопавшее в камеру корпуса сальников, отводится в спускную трубку.

Редукционный клапан 20 прижимается к гнезду с усилием, обеспечивающим давление топлива в системе низкого давления при 500 об/мин валика насоса 0,08—0,11 Мн/м2 (0,8—1,1 кг/см2), если топливо не расходуется. Регулировать давление, развиваемое исправным насосом, можно изменением толщины прокладки 9 между корпусом насоса и корпусом клапана или постановкой шайб в гнездо корпуса клапана под пружину 21 клапана. Можно незначительно растянуть пружину, если нет новой. К корпусу регулятора подкачивающий насос крепят болтами.

На рисунке 23 показан шестеренчатый подкачивающий насос двигателя Д-108.

Топливные фильтры дизельных двигателей

Основными рабочими органами топливных насосов и форсунок являются прецизионные детали: плунжерные пары, нагнетательные клапаны и распылители. Диаметральные зазоры между сопряженными поверхностями пар: плунжер — втулка и игла — корпус распылителя—находятся в пределах 0,6 — 2,5 мкм. Поэтому мельчайшие абразивные частицы, попадая в зазоры между прецизионными деталями, повреждают их. Даже незначительные износы рабочих поверхностей прецизионных деталей снижают производительность насоса, изменяют угол опережения и продолжительность впрыска, давление начала впрыска и качество распиливания топлива. Механических примесей в топливе должно быть по ГОСТ не более 0,005%, что соответствует содержанию 50 г примесей в 1 т топлива, которые не удалось полностью удалить при производстве топлива.

В дизельном топливе, хранящемся на нефтебазах, механические примеси составляют 100—120 г на тонну, а в местах заправки содержание их достигает 200—250 г.

Топливо, находящееся в баках тракторов, содержит механических примесей до 200—300 г на тонну. Механическими примесями и водой топливо загрязняется при транспортировке и хранении, а также при заправке тракторов. Основную массу механических примесей составляют кремнезем SiО2 и глинозем Аl2О3. Размеры их частиц достигают 30 мк. Однако встречаются частицы и более крупных размеров. Кремнезем и глинозем обладают большой твердостью, превышающей твердость рабочих поверхностей прецизионных деталей топливной аппаратуры в 2—3 раза.

Для защиты деталей топливной аппаратуры от повреждения механическими примесями и водой, содержащимися в топливе, а также от проникновения их в баки в процессе эксплуатации на тракторах предусмотрена система фильтрации топлива. В нее входят воздушные фильтры в пробках топливных баков, фильтр-приемник в заливной горловине топливного бака и фильтр на заборной трубке бака, фильтры грубой очистки топлива или отстойники, фильтры тонкой очистки топлива, предохранительные фильтры высокого давления перед форсункой.

Качество работы фильтров оценивают гидравлической характеристикой, пропускной способностью, полнотой и тонкостью отсева.

Гидравлическая характеристика служит для определения исходного состояния фильтра и представляет собой зависимость изменения среднего часового расхода топлива, проходящего через его фильтрующие элементы, от перепада давления топлива в элементах при температуре топлива на входе в фильтр 20 + - 3° С.

Для испытания применяют профильтрованное дизельное летнее топливо. Часовой расход его определяют при изменении давления топлива на входе в фильтрующий элемент в пределах 0,1—0,35 Мн/м2 (1—3,5 кг/м2) через каждые 0,01—0,05 Мн/м2 (0,1—0,5 кГ/см2) для хлопчатобумажных фильтрующих элементов.

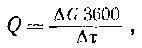

Перепад давления топлива в фильтре подсчитывают по формуле:

где Р1— давление топлива на входе в фильтр, н/м2 (кГ/см2);

Р2— давление топлива на выходе из фильтра (перед отверстием, дросселирующим ноток топлива через фильтр, или перед топливным насосом), н/м2 (кГ/см2).

Средний часовой расход Q в кг/ч топлива, проходящего через фильтр, будет равен:

где дельта G— вес топлива, прошедшего через фильтр за время дельта т сек, кг, дельта т— время, в течение которого через фильтр проходит заданный вес топлива при установившемся давлении Р1 и Р2, сек.

Продолжительность замера должна быть не менее 30 сек.

Величина наибольшего расхода топлива, проходящего через фильтр, при определении гидравлической характеристики должна быть не меньше пятикратного номинального часового расхода топлива двигателем, для которого предназначен испытуемый фильтр.

Результаты испытаний выражают графиком, в котором по оси абсцисс откладывают перепад давления дельта Р, а по оси ординат — часовой расход Q. Давление топлива на входе в фильтр при испытании создают подкачивающим насосом.

В качестве искусственного загрязнителя топлива используют кварцевую пыль с удельной поверхностью 10 500 см2/г (по ГОСТ 8002—62). Количество загрязнителя (по весу) принимают равным 0,04% от веса топлива.

Для определения полноты и тонкости отсева отбирают через каждые 5 мин пробы топлива, поступающего в испытуемый фильтр и выходящего из него.

Испытания ведут до тех пор, пока перепад давления в фильтрующем элементе не достигнет заданной величины.

Фильтр тонкой очистки топлива должен обеспечить полноту отсева не менее 0,90; тонкость отсева — не менее 3 мкм.

В зависимости от назначения трактора, расхода топлива отдельные элементы в системе фильтрации выполнены по-разному, а некоторые из них отсутствуют.

Фильтры в заливной горловине и на заборной трубке топливного бака предназначены для задержания случайно попавших в топливо крупных механических частиц.

Фильтры грубой очистки топлива предназначены для улавливания крупных механических примесей и задержании воды, содержащейся в топливе. Тем самым они разгружают фильтры тонкой очистки и увеличивают срок их службы. Они должны обладать малым гидравлическим сопротивлением и достаточным пространством под фильтрующим элементом (подфильтровым пространством), чтобы более полно отделять воду от топлива и способствовать оседанию крупных механических примесей и накоплению их в подфильтровом пространстве.

Фильтры грубой очистки топлива на тракторе располагают между топливным баком и подкачивающим насосом. В некоторых конструкциях они помещены после подкачивающего насоса, но в этом случае они не предотвращают попадание в насос механических примесей, содержащихся в топливе.

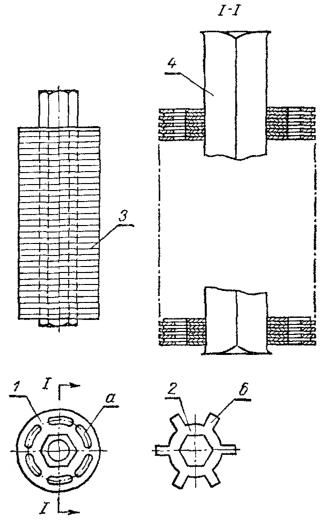

На отечественных тракторных дизелях применяют фильтры грубой очистки двух типов: щелевые пластинчатые и щелевые нитчатые. В зависимости от величины максимального часового расхода топлива двигателем фильтр состоит из одного или нескольких фильтрующих элементов.

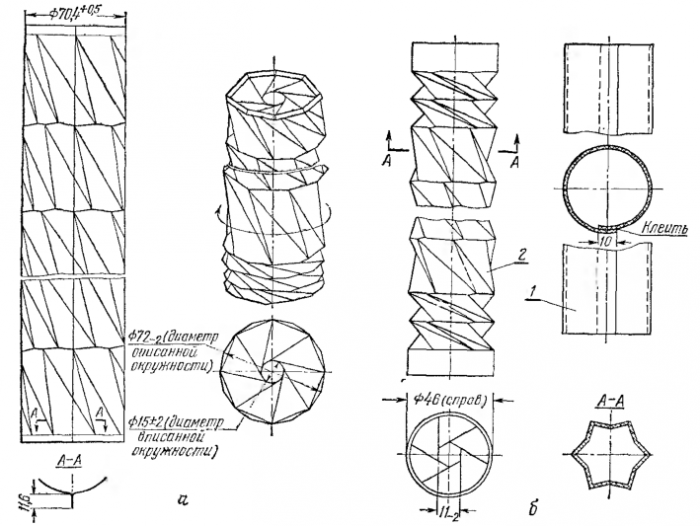

Фильтрующий элемент грубой очистки щелевого типа пластинчатый состоит из набора металлических пластин двух конфигураций. Толщина пластин 1 (рис. 24) —0,15 мм, а пластин 2 равна 0,07 мм.

Рис. 24. Фильтрующий элемент щелевого типа пластинчатый:

1 — пластина; 2 — пластина-звездочка; 3 — фильтрующий элемент в сборе; 4 — стержень; а — прорезь; б — выступ.

Рис. 25. Топливный фильтр грубой очистки дизеля Д-54А:

1 — корпус; 2 — нитчатый фильтрующий элемент; 3 — пружина; 4 и 6 — пробки; 5 и 8 — прокладки; 7 — болт; 9 — защитная втулка.

Пластины 1 и 2 набирают поочередно на стержень 4 и укрепляют на нем. Пластины собирают так, чтобы прорези а всех пластин 1 совпали и образовывали шесть каналов, а выступы 6 пластин 2 располагают против перемычек между прорезями а. Фильтрующие элементы устанавливают в корпусе так, что снаружи они омываются неочищенным топливом, а внутренние каналы, в которые попадает очищенное топливо, соединяются с каналами, идущими к подкачивающему насосу или фильтру тонкой очистки.

Топливо, омывающее фильтрующий элемент снаружи, может проникнуть во внутренние каналы только через щели между двумя соседними пластинами 1.

Такой фильтр грубой очистки может задерживать механические примеси, размер которых в поперечнике превышает 0,07 мм.

Фильтрующий элемент грубой очистки щелевого типа нитчатый выполнен в виде гофрированного стакана, на который плотно навита латунная лента с двусторонней накаткой, образующей выступы высотой 0,07 мм. Расстояние между отдельными выступами равно 3,6 мм. Лента, намотанная на гофрированный стакан, образует поверхность с большим количеством узких, сравнительно длинных щелей. Фильтрующий элемент размещен в корпусе 1 (рис. 25) фильтра. Топливо к фильтру поступает из бака обычно самотеком через отверстия в болте 7.

Рис. 26. Топливный фильтр грубой очистки дизелей Д-108 и КДМ-100:

1 — кронштейн; 2 — гайка; 3, 5 и 6 — прокладки; 4 — крышка; 7 — щелевой фильтрующий элемент; 8 — стакан; 9 — сальник; 10 — пружина; 11 — пробка; 12 — стяжной болт.

Действует фильтр следующим образом. Топливо, омывая фильтрующий элемент 2 снаружи, проникает через щели между витками внутрь элемента, затем в камеру, где находится пружина, и но топливопроводу поступает к подкачивающему насосу.

Частицы механических примесей, размер которых в поперечнике превышает 0,07 мм, не могут пройти через щели вместе с топливом внутрь фильтрующего элемента. Задержанные соринки частично заклиниваются в щелях, уменьшая их проходное сечение, частично опускаются и оседают на дно корпуса фильтра. Топливо отстаивается в подфильтровом пространстве в нижней части корпуса. Периодически через отверстие, закрываемое пробкой 6, сливают загрязненное топливо и воду.

Фильтры грубой очистки топлива с фильтрующими элементами, описанными выше, установлены на двигателях Д-54А, Д-75, КДМ- 46, КДМ-100 и Д-108.

Рис. 27 Фильтр ФГ-1 грубой очистки топлива дизелей Д-50 и СМД-14:

1 — болт поворотного угольника топливопровода подвода топлива; 2 и 7 — уплотнительные прокладки; 3 — защитная втулка; 4 — корпус; 5 - шайба (распределитель топлива); 6— фильтрующий элемент; 8 — нажимное кольцо; 9 — стакан; 10 — успокоитель; 11 —резиновое кольцо; 12 — пробка сливного отверстия; 13 — инструкционная табличка; а — отверстие для подвода топлива; б — канал для отвода топлива.

Рис. 28. Фильтр грубой очистки топлива двигателей ЯМ3-236 и ЯМ3-238 (ЯМЗ-238НБ):

1 — пружинная шайба; 2 — болт; 3, 6 и 9 — прокладки; 4 — пробка; 5 — крышка фильтра; 7 — корпус; 8 — фильтрующий элемент из сетчатого каркаса с хлопковым шнуром; 10— пробка сливного отверстия.

В фильтре (рис. 26) двигателей Д-108 и КДМ-100 задерживается воды до 66%, механических примесей до 20% и тонкость отсева достигает 42 мкм.

Фильтр грубой очистки топлива ФГ-1, устанавливаемый на двигателях Д-50, СМД-14, АМ-01 и АМ-41, состоит из корпуса 4 (рис. 27), стакана 9. фильтрующего элемента 6, успокоителя 10, шайбы (распределителя) 5, пробки 12 для слива отстоя. Стакан 9 крепят к корпусу винтами и нажимным кольцом 8. Для создания герметичности между стаканом и корпусом устанавливают паронитовую прокладку 7.Топливо поступает в фильтр через отверстие а, проходя через отверстия в шайбе 5, оно равномерно распределяется по стакану. Механические частицы и вода оседают на дно, подняться с которого препятствует успокоитель 10. Отстоявшееся и прошедшее через фильтрующий элемент топливо проходит через канал б.

Этот фильтр лучше, чем другие, задерживает воду, примерно в 1,5 раза лучше, чем фильтр двигателя КДМ-100; обладает более высоким коэффициентом отсева, чему способствует больший объем подфильтрового пространства.

Фильтр грубой очистки топлива двигателей типа ЯМЗ показан на рисунке 28.

Сетчатый фильтр-отстойник. На двигателях СМД и Д-16 применяют фильтры-отстойники, состоящие из стеклянного корпуса — отстойника и фильтрующего элемента цилиндрической формы, изготовленного из сетки с размером ячеек 0,085 x 0,085 мм

В этом фильтре малый объем подфильтрового пространства, поэтому он недостаточно полно очищает топливо от воды и механических примесей.

Фильтры тонкой очистки дизельного топлива

После грубой очистки топливо дополнительно очищается в фильтрах тонкой очистки. Фильтры тонкой очистки помещают как отдельно, так и в одном корпусе с фильтрами грубой очистки.

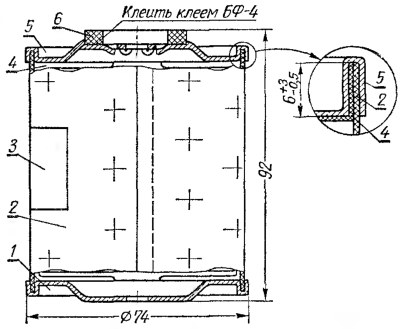

Фильтры тонкой очистки состоят из одного или нескольких фильтрующих элементов. На тракторных дизелях применяют фильтрующие элементы, изготовленные из хлопчатобумажной пряжи или из фильтровальной бумаги.

Хлопчатобумажные фильтрующие элементы бывают двух размеров: одни длиной 190 мм, другие, укороченные,— длиной 125 мм.

Рис. 29. Хлопчатобумажный фильтрующий элемент фильтра тонкой очистки топлива:

1 — трубка или спираль; 2 — лента; 3 — хлопчатобумажная пряжа.

Укороченные элементы используют на двигателях Д-16, Д-30, СМД-7, а также СМД-14 первых выпусков.

Устройство хлопчатобумажного фильтрующего элемента показано на рисунке 29. На трубку 1, изготовленную из металлической сетки (на некоторых элементах вместо трубки применяют металлическую спираль), навита лента 2 из фильтрующей бумаги. Поверх бумаги плотно навита крестообразно хлопчатобумажная пряжа 3. Трубка должна утопать относительно торцов элемента на 2—5 мм. Диаметр фильтрующего элемента 48 мм. Шаг фильтрующей навивки 65 мм. Шаг навивки укороченного фильтрующего элемента равен 58 мм.

Устройство бумажного фильтрующего элемента топливного фильтра 2ТФ2 показано на рисунке 30, а его шторы— на рисунке 31.

Топливные фильтры тонкой очистки тракторных дизелей устроены примерно одинаково; устройство их рассмотрим на примере фильтра дизеля Д-54А. Фильтрующие элементы на двигателе размещены в корпусе фильтров, который плитой разъединен на две камеры: нижнюю и верхнюю.

Рис. 30. Бумажный фильтрующий элемент топливного фильтра 2ТФ2 тонкой очистки топлива дизеля СМД-14;

1 и 5 — крышки; 2 — обечайка; 3 — табличка; 4 — фильтрующая штора из бумаги ВФДТ; 6 — сальник.

Pис 31. Фильтрующая штора бумажного фильтрующего элемента:

а — фильтра 2ТФ2; б — фильтра дизеля Д-50; 1 — заготовка перед гофрированием; 2 — готовая штора.

В нижней камере находятся фильтрующие элементы 2 (рис.32). Неочищенное топливо поступает в нижнюю камеру, проходит через поры фильтрующих элементов, очищается от механических примесей и по центральным трубкам фильтрующих элементов направляется в верхнюю камеру фильтра, а оттуда — к топливному насосу.

Загрязненное топливо периодически сливают через отверстие в нижней камере фильтра, закрываемое пробкой 17.

После продолжительных перерывов в работе дизеля в корпусе фильтра накапливается воздух. В связи с этим затрудняется запуск дизеля и появляются перебои в поступлении топлива в цилиндры при работе дизеля. Поэтому во всех фильтрах предусмотрены вентили 11 для выпуска воздуха.

Способ крепления фильтрующих элементов к плите 3 показан на рисунке.

При тряске двигателя возможны качания фильтрующих элементов и образование щелей между верхними торцами фильтрующих элементов и плитой. Через щели топливо может поступать к насосу, минуя фильтрующие элементы. Для предотвращения этого на дизелях Д-54А, Д-75, КДМ-100 и Д-108 сделаны удлиненные стержни крепления фильтрующих элементов, их нижние концы фиксируются в гнездах в поддоне.

Топливные насосы

Общие сведения. В настоящее время на тракторных дизелях применяют главным образом два типа топливных насосов: рядные топливные насосы, объединяющие в одном корпусе отдельные насосные элементы (секции), число которых равно числу цилиндров двигателя, и топливные насосы распределительного типа, у которых один насосный элемент подает топливо в несколько цилиндров двигателя.

Рядные (многоплунжерные) топливные насосы

Рядные топливные насосы состоят из одного или нескольких насосных элементов, каждый из которых имеет следующие основные детали: плунжер 13 (рис. 39) представляющий собой цилиндрический стержень, втулку 14 плунжера, кулачковый вал 1, толкатель 19 плунжера с пружиной 15 и нагнетательный клапан 8.

Насосный элемент действует следующим образом. При вращении кулачкового вала плунжер совершает возвратно-поступательное движение (перемещается вверх и вниз). Вверх он поднимается кулачком вала 1, вниз опускается пружиной 15, которая при опускании кулачка разжимается.

Рис. 39. Hасосный элемент:

1 — кулачковый вал; 2 — отсечная кромка; 3 — головка топливного насоса; 4 и 11 — продольные каналы в головке насоса; 5 — отсечное окно; 6 — пружина нагнетательного клапана; 7 — штуцер; 8 — нагнетательный клапан; 9 — седло нагнетательного клапана; 10 — впускное окно; 12 — установочный винт; 13 — плунжер; 14 — втулка; 15 — пружина; 16 — тарелка пружины; 17 — регулировочный болт; 18 — контргайка; 19 — толкатель плунжера; 20 — ролик толкателя; а и г — канавки; б — радиальное сверление; в — паз; д — разгружающий поясок; е — напирающий конус; ж — пространство в штуцере над клапаном.

Во втулке имеется два окна: впускное 10 и перепускное (отсечное) 5. Через окно 10 во втулку поступает топливо, которое затем впрыскивается в цилиндр. Через перепускное окно выпускается из втулки излишек топлива в конце впрыска. В верхней части плунжера имеется поперечная кольцевая канавка а, которая соединена с пазом в, идущим вдоль плунжера вверх до встречи с радиальным сверлением б в плунжере. В верхней части этот паз узкий, а несколько ниже он расширяется. Плунжер устанавливают в насосе так, что в случае необходимости его можно повернуть па некоторый угол вокруг оси. Втулка 14 плунжера при работе насоса неподвижна. На торец втулки опирается седло 9 нагнетательного клапана. В седле находится нагнетательный клапан 8. Пружина 6 прижимает клапан к седлу.

Нагнетательный клапан представляет собой сложную цилиндрическую фигуру. В нижней части это цилиндр, вдоль которого проходят несколько канавок г, расположенных на одинаковом расстоянии одна от другой. Затем идет небольшой уступ, на котором имеется цилиндрический поясок д, называемый разгружающим. За ним расположен конус е, называемый запирающим. Конус герметически разобщает пространство над плунжером от пространства ж над клапаном, которое соединено трубопроводом высокого давления с форсункой, подающей топливо в цилиндр.

Топливо в цилиндр подается следующим образом. Когда плунжер движется вниз, то надплунжерное пространство через канал 11 (рис. 40, а) и окно 10 заполняется топливом. При движении вверх плунжер перекрывает окно 10. Топливо, заключенное в надплунжерном пространстве, сжимается. Когда давление достигает примерно 1 Мн/м2 (10 кГ/см2), топливо приподнимает нагнетательный клапан 8 (рис. 40, б), преодолевая усилие пружины 6.

Рис. 40. Схема подачи топлива:

21 — осевое отверстие в плунжере; 22 — радиальное сверление в плунжере;

23 — вертикальная канавка плунжера; 24 — цилиндрический поясок нагнетательного клапана (названия остальных позиций те же, что и на рисунке 39).

Движущийся плунжер продолжает сжимать топливо. При достижении давления примерно 14—16 Мн/м2 (140—160 кГ/см2) топливо автоматически впрыскивается форсункой. Впрыск тем продолжительнее, чем больше подается топлива за один ход плунжера.

По мере движения плунжера вверх наступает момент, когда отсечная кромка 2 на плунжере встретится с окном 5. Образуется отверстие, через которое сжатое топливо с большой скоростью устремляется в канал 4 (рис. 40, в). Вследствие того, что гидравлическое сопротивление отверстия мало, через него вытечет больше топлива, чем подает плунжер, и давление над плунжером быстро снизится. Клапан 8 под действием пружины 6 и более высокого давления топлива над клапаном, чем под клапаном, опустится.

В момент, когда нижняя кромка разгрузочного пояска клапана входит в его седло, надплунжерное пространство отделяется от пространства над клапаном и топливо не может перетекать из одного пространства в другое. Разгрузочный поясок, опускаясь в гнездо клапана, увеличивает объем пространства над ним.

Топливо при сжатии изменяет свой объем незначительно, а расширение трубопроводов в момент сжатия топлива большого влияния на изменение объема не оказывает, поэтому даже небольшое увеличение пространства над клапаном вследствие опускания разгрузочного пояска приводит к резкому снижению давления топлива в этом пространстве. Резкое снижение давления в системе топливо-подачи способствует резкой отсечке и быстрому прекращению подачи топлива через форсунку. Это предотвращает появление повторных впрысков и подтекания топлива из сопла в период между впрысками. После окончания впрыска запирающий конус нагнетательного клапана герметически отделяет пространство над клапаном от пространства под клапаном (надплунжерное пространство). Благодаря этому давление над клапаном в период между впрысками остается небольшим и почти всегда одинаковым, что способствует получению одинаковых впрысков как по объему подаваемого топлива, так и по моменту начала подачи на разных режимах работы.

Изменение подачи (дозирование топлива) насосным элементом осуществляется поворотом плунжера вокруг его оси. Чем больше угол, на который повернут плунжер по часовой стрелке, если смотреть снизу, тем позже наступит момент встречи отсечной кромки 2 с окном 5, тем продолжительнее будет подача п больше объем впрыснутого топлива. При повороте плунжера против часовой стрелки продолжительность подачи уменьшается, так как встреча отсечной кромки с перепускным окном и перепуск топлива через окно 5 наступят раньше. Следовательно, объем впрыснутого топлива будет меньше. Если же плунжер повернуть против часовой стрелки настолько, что продольный паз в плунжера будет находиться все время против перепускного окна 5, то при движении плунжера вверх подачи топлива не произойдет, а все топливо, вытесняемое плунжером при его движении вверх, будет уходить через осевое отверстие 21 и радиальное сверление 22 в плунжере, паз в и окно 5 в канал 4.

Теоретически нагнетание топлива начинается с момента перекрытия окна 10 плунжером, а оканчивается в момент начала открытия окна 5 отсечной кромкой 2.

Полное перекрытие окна 10 верхней кромкой плунжера наступает тем раньше, чем больше вывернут болт 17 из корпуса толкателя 19. При завинчивании болта 17 общая длина толкателя уменьшается и окно 10 полностью перекроется позже. Таким образом, изменение момента начала подачи (нагнетания) топлива насосом осуществляется изменением длины толкателя.

Кулачковые механизмы обладают тем свойством, что при постоянной скорости вращения кулачка скорость движения толкателя, а следовательно, и плунжера изменяется по мере поворота кулачка.

Скорость плунжера вначале возрастает до определенного предела, а затем убывает, достигая нуля.

Чем выше скорость движения плунжера, тем выше давление в над-плунжерном пространстве. Объясняется это тем, что плунжер при своем движении подает топлива больше, чем может пропустить форсунка за то же время. С увеличением давления скорость истечения топлива из форсунки возрастает. При этом сокращается продолжительность впрыска и улучшается качество распиливания. Чем меньше продолжительность впрыска и лучше качество распиливания, тем выше экономичность дизеля. Поэтому скорость движения плунжера стараются увеличивать. Однако при увеличении скорости движения плунжера от нуля до 1—2 м/сек за сравнительно малый отрезок времени возникают значительные инерционные силы, которые вызывают повышенный износ кулачка и других деталей насоса. В связи с этим стремятся придать наиболее совершенную форму кулачку (см. рис. 2), которая обеспечила бы при удовлетворительной износостойкости экономичную работу дизелю.

Дуговой кулачок б применен на топливных насосах типа 4TН 8,5 X10. устанавливаемых на двигателях Д-54. Д-40, Д-45 и Д-48. Кулачки а, в, г, д относятся к типу тангенциальных.

Тангенциальный профиль кулачка по сравнению с дуговым обеспечивает более высокую скорость движения плунжера в момент впрыска топлива при одних и тех же оборотах кулачкового вала. Благодаря этому сокращается продолжительность истечения топлива из форсунки, улучшается качество распыливания топлива и повышается экономичность дизеля. Их используют на топливных насосах тина 4ТН-8,5 X 10Т, устанавливаемых на двигателях Д-54А, СМД, Д-37М, Д-20. Рабочая поверхность кулачка в образована радиусом 170 мм.

Кулачок ж также относится к типу тангенциальных. В отличие от остальных кулачков он асимметричный. Набегающая сторона (правая) более крутая. Это позволяет увеличить скорость движения плунжера при нагнетании топлива и тем самым сократить продолжительность впрыска и повысить качество распиливания топлива. Применяют кулачки такого типа на топливных насосах дизелей КДМ-100 и Д-108.

Кулачок д — тангенциальный, его используют на топливных насосах типа 1ТН-8.5х10.

Все рассмотренные кулачки обеспечивают постоянный ход плунжера: для кулачков — а, б, в, г, д, е — равный 10 мм, а для кулачка ж — 9 мм.

Рис. 42. Головка топливного насоса в сборе:

1 — головка насоса; 2 и 6 — футорки; 3 — болт поворотного угольника; 4 — пробка; 5 — прокладка; 7 — защитная втулка; 8 — корпус перепускного клапана;

9— пробка перепускного клапана; 10 — прокладка; 11 — пружина; 12 — перепускной шариковый клапан; 13 — П образвый клапан; 14 — задний зажим; 15 — передний зажим.

Штуцеры удерживаются от самоотвинчивания зажимами 14 и 15 (рис. 42). Зажимы стягивают попарно двумя винтами.

Плунжер изготовлен из легированной стали ХВГ, закален и состоит из собственно плунжера и поводка, напрессованного на хвостовую часть плунжера. Отсечная кромка плунжера наклонена к плоскости, перпендикулярной оси плунжера, под углом 48' 20'. При помощи поводка плунжер поворачивается относительно оси для изменения подачи топлива. Ось поводка установлена параллельно оси плунжера.

Втулка плунжера изготовлена из стали ХВГ. Впускное и отсечное окна расположены на противоположных сторонах втулки. Впускное выше отсечного на 3 мм. Вертикальные оси симметрии их лежат в одной плоскости.

Рис. 43. Плунжер и развертка головки плунжера с одной (а) и двумя (б) отсечными кромками.

При наличии одной отсечной кромки у плунжера топливо прижимает плунжер к одной стороне втулки. Кроме того, несимметричная форма головки плунжера с одной отсечной кромкой ухудшает качество доводки плунжера при его изготовлении. Для устранения этих недостатков плунжеры выпускают с двумя отсечными кромками (рис. 43).

Плунжерную пару (плунжер — втулка) с двумя кромками выпускают с номером 16-с15-1Г, с одной кромкой — 16-с15-1.

Пара плунжер — втулка—прецизионная.

Плунжер и втулка подогнаны друг к другу с очень высокой точностью. Зазор между рабочими поверхностями не превышает 1,5— 2 микрона. Чтобы лучше представить этот размер, напомним, что толщина человеческого волоса составляет около 30 микрон. Такой малый зазор между сопряженными поверхностями достигается взаимной притиркой плунжера и втулки. Износостойкость плунжерных пар повышается, если они изготовлены методом селективной сборки. Этот метод получает все более широкое распространение при изготовлении топливной аппаратуры. Детали плунжер — втулка невзаимозаменяемы, и их не следует раскомплектовывать.

Несмотря на высокую точность изготовления плунжерных пар, их все же не удается изготовить так, чтобы они совершенно не допускали утечки при нагнетании топлива.

На заводах-изготовителях каждую плунжерную пару испытывают на плотность. По плотности плунжерные пары делятся на группы, номер группы указан на втулке плунжера. При комплектовании топливного насоса подбирают плунжерные пары только одной группы.

Нагнетательный клапан 8 (см. рис. 39) и седло клапана 9 образуют прецизионную пару, зазор между разгрузочным пояском и седлом клапана 2—16 микрон. Клапан изготовлен из стали ШX-15 и закален. На его хвостовой части профрезерованы четыре равномерно расположенные продольные канавки.

На хвостовики втулок 14 надеты пружины 15, которые прижимаются к головке насоса тарелками 16. Тарелки снизу поддерживаются опорными планками, которые прикреплены к шпилькам 6 (см. рис. 41). Плунжеры удерживаются от выпадения из втулок пружинными кольцами.

Головку насоса прикрепляют к корпусу двумя шпильками. Между головкой и корпусом поставлена уплотнительная прокладка. К плоскости корпуса 10 насоса крепят подкачивающий насос.

Изменение подачи топлива одновременно всеми насосными элементами осуществляется рейкой 1. На рейке надеты четыре хомутика, укрепленные в соответствующих положениях стяжными болтами. На конце рейки, со стороны регулятора, установлен поводок для соединения рейки с регулятором. При перемещении рейки вправо подача топлива увеличивается, влево, до отказа,— выключается.

Доступ к толкателям плунжеров и хомутикам на рейке при регулировании осуществляется через люк в корпусе насоса. Люк закрывается крышкой 30.

Рядные (многоплунжерные) топливные насосы дороги и сложны в изготовлении, и срок службы их мал. В процессе эксплуатации у этих насосов быстро нарушается равномерность подачи топлива по цилиндрам, изменяется угол начала подачи топлива и снижается производительность насоса. В связи с этим созданы насосы, работающие по иному принципу.

Наибольшее распространение получили одноплунжерные топливные насосы распределительного типа. Насосы этого типа характеризуются небольшими весом и размерами. У них значительно меньше деталей и их проще обслуживать. В этих насосах топливо по всем цилиндрам двигателя нагнетается и распределяется одним плунжером. По способу дозирования (изменения количества подаваемого топлива) одноплунжерные насосы тракторных дизелей делятся на насосы: а) с перепуском излишка топлива после окончания впрыска; б) с дросселированием топлива на впуске путем изменения поперечного сечения впускного канала.

К первому типу относятся насосы, у которых, независимо от величины подачи, перед каждым впрыском одинаковое количество топлива сжимается до высокого давления. Количество топлива, впрыскиваемого насосом за один ход плунжера, зависит от продолжительности впрыска. Чем больше подача, тем продолжительнее впрыск и тем позже его конец. Начало подачи остается практически неизменным при любой подаче. Достоинством этого типа насосов является то, что они позволяют сравнительно легко получить требуемую характеристику впрыска при сохранении момента начала подачи.

Основным недостатком насосов этого типа является низкий срок службы прецизионных пар. В первую очередь изнашиваются те элементы, которые участвуют в отсечке конца впрыска и распределении топлива.

Ко второму типу насосов распределительного типа относятся насосы, у которых топливо дозируется на впуске. Потребная доза топлива отмеривается до того, как оно попадает в надплунжерное пространство. При каждом ходе плунжера все топливо, поступающее в надплунжерное пространство, впрыскивается в цилиндр дизеля. Чем меньше подача, тем меньше поступает топлива в надплунжерное пространство. В связи с этим начало впрыска у насосов этого типа является переменным и происходит тем раньше, чем больше подача. При малой подаче часть хода плунжера тратится на заполнение пространства, не заполненного топливом, поэтому подача начинается позже, чем при большой подаче. Это является недостатком данного типа насоса. Срок службы прецизионных пар этих насосов выше, чем у насосов с дозированием на перепуске.

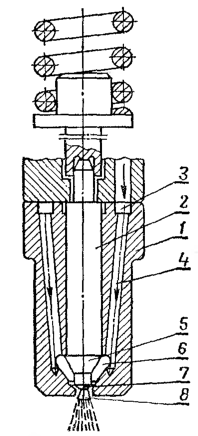

Форсунки дизельного двигателя

Общие сведения. Форсунки служат для распыливания топлива и равномерного распределения его в камере сгорания дизеля. Вместе с топливным насосом форсунка должна обеспечить требуемую характеристику (интенсивность) впрыска топлива при хорошем качестве его распыливания.

Топливо распыливается распылителем. Он состоит из корпуса 1 (рис. 70) и иглы 2. Игла плотно прижимается к корпусу пружиной и закрывает сопловое отверстие. Действует распылитель следующим образом. Из насоса топливо по топливопроводам поступает в кольцевой канал 3, наклонный канал 4 и камеру 6. По мере движения плунжера топливо сжимается и давление в камере повышается. Наступает момент, когда усилие, создаваемое топливом, преодолевает силу нажатия пружины, игла распылителя приподнимается и топливо с большой скоростью выходит из распылителя через сопловое отверстие.

Рис. 70. Схема действия распылителя:

1—корпус распылителя;

2— игла распылителя;

3— кольцевой канал;

4— канал; 5 —конусная поверхность; 6 —камера;

7—запирающий (уплотняющий) конус; 8—штифт.

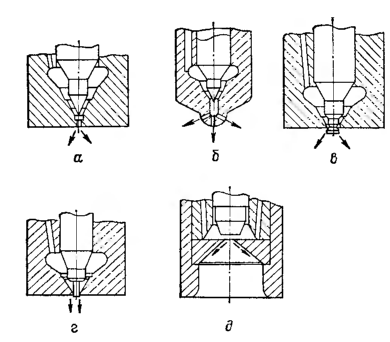

Рис. 71. Типы распылителей:

а —однодырчатый распылитель; б — многодырчатый распылитель; в — штифтовой распылитель с коническим штифтом; г — штифтовой распылитель с цилиндрическим штифтом; д — бесштифтовой распылитель.

Когда отсечная кромка плунжера топливного насоса встретится с перепускным окном во втулке плунжера, давление в системе снизится, игла распылителя под действием пружины закроет сопловое отверстие и впрыск прекратится.

На тракторных дизелях применяют однодырчатые и многодырчатые распылители.

Распылители называются однодырчатыми, если у них одно сопловое отверстие для выхода топлива (рис. 71, а), имногодырчатыми, если имеется несколько отверстий для выхода топлива (рис. 71, б). Размер отверстий в зависимости от типа смесеобразования и других конструктивных особенностей двигателя колеблется в пределах 0,1—0,35 мм. Многодырчатые распылители применяют на двигателях непосредственного впрыска.

Недостаток многодырчатых распылителей заключается в том, что сопловые отверстия быстро загрязняются и пригорают. При этом вначале изменяются форма и направление струи, а затем отверстия полностью закоксовываются и прекращается подача топлива. В связи с этим предъявляются повышенные требования к топливу, на котором работают дизели с многодырчатыми распылителями. Однодырчатые распылители делятся на штифтовые и бесштиф-товые.

Распылители называются штифтовыми. если игла у них заканчивается штифтом, который обычно выходит из соплового отверстия наружу.

На тракторных дизелях применяют штифтовые распылители двух типов: с коническим (рис. 71, в) и цилиндрическим (рис. 71,г) штифтами. Штифт способствует лучшему распыливанию топлива и придает струе, выходящей из сопла, требуемые форму и размер.

Игла конического штифтового распылителя имеет на конце штифт, представляющий собой два усеченных конуса.

Штифтовые распылители характеризуются величиной угла при вершине конуса штифта. Пример маркировки: РШ-2 X 25°. Это означает: Р — распылитель, Ш — штифтовой, 2 — диаметр соплового отверстия в мм, 25° — угол при вершине конуса штифта.

Штифтовые распылители широко применяют в вихрекамерных дизелях. Мелкое распыливание топлива при помощи штифта и интенсивные вихревые движения в камере сгорания обеспечивают высокое качество смесеобразования при сравнительно невысоких давлениях впрыска топлива.

Распылители, которые имеют плоский конец иглы, без штифта, называются бесштифтовыми. Их применяют в предкамерных и вихрекамерных дизелях. Недостаток этих распылителей заключается в том, что в процессе эксплуатации нарушается герметичность у сопла и ухудшается качество распыливания топлива.

Форсунки в зависимости от типа применяемых распылителей называют штифтовыми или бесштифтовыми.

Общие сведения. Тракторные двигатели снабжены автоматическими регуляторами числа оборотов. Регулятор должен поддерживать число оборотов двигателя постоянным или изменять его в заданных пределах.

В настоящее время на дизелях применяют гидравлические, пневматические, механические и комбинированные регуляторы.

Гидравлические и пневматические регуляторы работают по принципу использования напора жидкости или газа (в системах смазки, охлаждения, питания или впускной трубе), изменяющегося с изменением оборотов двигателя.

Механические регуляторы работают по принципу использования центробежных сил специальных грузов, приводимых в движение через систему передач от коленчатого вала двигателя.

В комбинированных регуляторах используется несколько указанных выше принципов работы.

По характеру действия регуляторы делятся на однорежимные, двухрежимные и всережимные.

Однорежимные регуляторы автоматически поддерживают скорость вращения двигателя в пределах, не превышающих максимальных оборотов, т. е. поддерживают один скоростной режим.

Двухрежимные регуляторы автоматически обеспечивают устойчивую работу на минимальных оборотах и ограничивают максимальные обороты двигателя, т. е. поддерживают верхний и нижний режимы работы двигателя по оборотам.

Всережимные регуляторы автоматически поддерживают устойчивую работу двигателя на любом заданном скоростном режиме, не выходящем за пределы максимальных и минимальных оборотов, предусмотренных конструкцией двигателя.

На отечественных тракторных дизелях устанавливают механические центробежные всережимные регуляторы. Они просты по устройству и надежны в эксплуатации. В дальнейшем речь будет идти только о центробежных регуляторах, поэтому для краткости они будут называться просто регуляторами.

Всережимные регуляторы обладают следующими достоинствами, обеспечивающими их широкое применение: облегчается труд тракториста, повышается производительность тракторного агрегата, дизель работает экономичнее и удлиняется срок службы трактора.

Объясняется это тем, что при изменении нагрузки всережим-ный регулятор позволяет трактористу на ходу рычагом регулятора изменять скорость движения трактора (агрегата).

Экономия времени на остановки трактора для переключения передач способствует повышению производительности труда. Простота перехода от одной скорости к другой дает возможность полнее загружать трактор, особенно при часто меняющихся нагрузках. При комплектовании тракторного агрегата не всегда удается добиться полной загрузки трактора. Наличие всережимного регулятора позволяет поддерживать двигатель в состоянии, близком к полной загрузке. Чем полнее загружен дизель к его номинальному значению мощности, тем выше его экономичность.