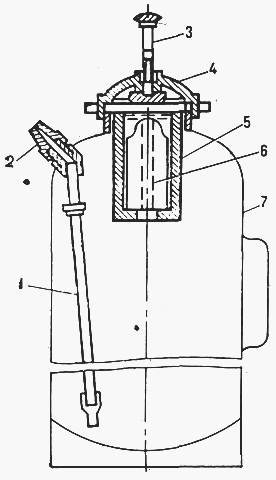

Содово-кислотные огнетушители. В корпус этого огнетушителя заливается раствор бикарбоната натрия. В крышке, навинченной на корпус, размещается боек, закрытый защитным колпачком. Под бойком помещается колба с серной кислотой (рис. 13.4). Если ударить по бойку, он разобьет колбу, и в результате кислота смешается с бикарбонатом натрия. В ходе возникающей химической реакции выделяется углекислый газ, повышается давление в корпусе огнетушителя и жидкость по внутренней трубке выбрасывается через сопло наружу. Этот огнетушитель предназначен для тушения пожаров класса А и располагается в жилых помещениях.

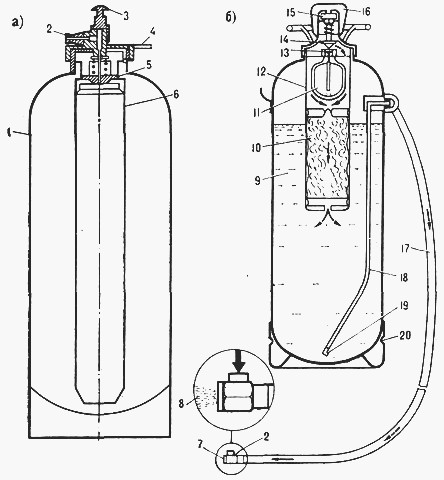

Химические и механические пенные огнетушители. В корпус химического пенного огнетушителя заливается раствор бикарбоната натрия, а во внутренний полиэтиленовый стакан (рис. 13.5, а) — раствор сульфата алюминия. Стакан закрыт крышкой, удерживаемой в этом положении штоком, при повороте которого крышка открывается. Если огнетушитель перевернуть вверх дном, обе жидкости смешиваются. В ходе возникшей реакции выделяется углекислый газ, под воздействием которого давление внутри корпуса повышается и из корпуса выбрасывается пена.

У механического пенного огнетушителя наружный корпус заполняется водой (рис. 13.5, б). Внутренний контейнер содержит колбы с углекислым газом и пенообразующей жидкостью. Над внутренним контейнером помещается ударный механизм с предохранителем. При нажатии на ударник обе колбы разбиваются, вода перемешивается с пенообразующей жидкостью, а углекислый газ оказывает давление на эту смесь, которая выбрасывается наружу через специальное сопло. Механическая пена образуется в сопле. В этом огнетушителе имеется внутренняя трубка, и поэтому при пользовании огнетушителем его не нужно переворачивать кверху дном.

Пенные огнетушители предназначены для тушения пожаров класса Б и располагаются вблизи хранилищ горючих жидких материалов.

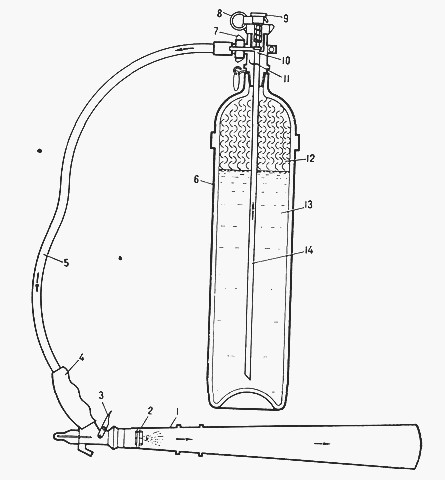

Углекислотные огнетушители. Для хранения сжатой углекислоты применяют очень прочный баллон (рис. 13.6). На верхнем конце центральной трубки имеется выходное отверстие, через которое углекислый газ выходит при пробивании бойком диафрагмы или при открывании клапана с помощью рукоятки. По выходе из огнетушителя жидкая углекислота превращается в газ, проходит по шлангу и через раструб выходит в атмосферу.

Углекислотные огнетушители применяются при тушении пожаров классов Б и В и размещаются в машинных отделениях, особенно в местах, близких к электрическим установкам.

Рис. 13.4. Содово-кислотный огнетушитель

1 — внутренняя трубка; 2 — сопло; 3 — боек: 4 - колпак; 5 - кожух колбы; 6 — колба с серной кислотой; 7 — стальной корпус

Рис. 13.5. Пенные огнетушители: а — химический; б — механический; 1 —стальной корпус; 2 — сопло; 3 — шток; 4 — рукоятка; 5 — герметизирующая крышка; 6 — внутренний стакан; 7 — выпускное отверстие сопла; 8 — выпуск струи; 9 — вода; 10 — пенообразующая жидкость в полихлорвиниловом контейнере; 11 — баллон с углекислым газом; 12 — внутренний контейнер; 13 — уплотнение; 14 — боек; 15 — ударная головка; 16 — защитный колпак; 17 — шланг; 18 — внутренняя трубка; 19 — фильтр; 20 — юбка

Эти огнетушители нельзя использовать в жилых помещениях, так как при ограниченном объеме помещения люди, находящиеся в этом помещении, могут погибнуть.

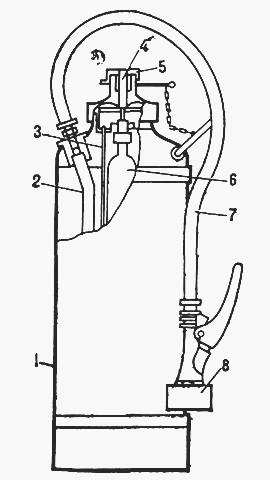

Порошковые огнетушители. В наружном корпусе огнетушителя помещается бикарбонат натрия в виде порошка. Под штоком, расположенным в крышке, имеется колба с углекислым газом (рис. 13.7). При нажатии на шток углекислый газ выходит из колбы и выбрасывает порошок из корпуса через сопло.

Порошковый огнетушитель можно применять при тушении пожара любого класса, но при использовании этого огнетушителя не возникает охлаждающий эффект. Обычно такие огнетушители размещают вблизи электрооборудования в машинном отделении, но их можно размещать и в любом другом месте на судне.

Обслуживание и испытание огнетушителей. Все переносные огнетушители рассчитываются на определенное давление внутри корпуса и поэтому регулярно должны проверяться.

Корпуса содово-кислотных и пенных огнетушителей первоначально испытывают при давлении 2,5 МПа в течение 5 мин, а затем — один раз в 4 года при давлении 2 МПа. Корпус углекислотного огнетушителя вначале каждые 10 лет испытывается при давлении 20,7 МПа, а затем после двух таких испытаний — через Каждые 5 лет. Корпус порошкового огнетушителя испытывается при давлении 3,5 МПа один раз в 4 года.

Большинство огнетушителей один раз в период от 1 года до 3 лет необходимо проверять в действии, разряжая их. Периодичность такой проверки зависит от типа огнетушителя. Так, например, каждый год разряжают 20% всех имеющихся порошковых и содово-кислотных огнетушителей и 50% пенных огнетушителей. Углекислотные огнетушители раз в полгода необходимо взвешивать, чтобы выявить утечку газа.

Там, где это практически необходимо, раз в 3 мес проверяется приводной механизм огнетушителей. Шток проверяется на легкость хода, прбверяется чистота выходных отверстий, слегка смазывается резьба на крышке. У большинства огнетушителей с навинчивающимися крышками в месте резьбы имеется несколько отверстий, которые предназначены для предупреждения повышения давления внутри корпуса до того, пока крышка будет свинчена полностью. Эти отверстия также следует содержать чистыми.

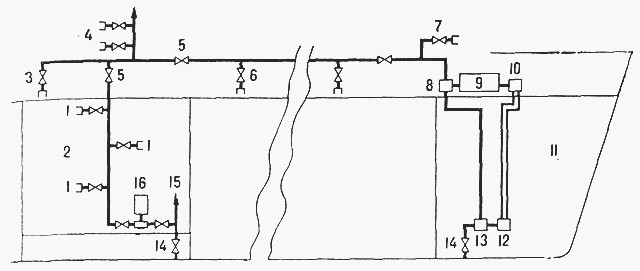

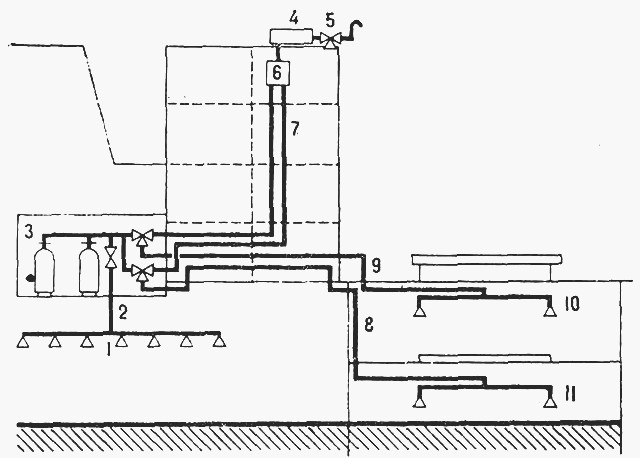

Водонапорная пожарная система. На каждом судне имеется система подачи забортной воды к пожарным рожкам (рис. .13.8). В машинном отделении имеется несколько насосов для подачи воды в водонапорную пожарную систему. Количество и подача этих насосов определяются соответствующими требованиями. Кроме того, вне машинного отделения должен устанавливаться аварийный пожарный насос, имеющий независимое питание.

Рис. 13.6. Углекислотный огнетушитель:

1 — раструб; 2 — сопло; 3 — нажимная скоба; 4 — рукоятка; 5 — шланг; 6 — баллон; 7 — гайки-барашки; 8 — предохранительная чека; 9 — ударная головка; 10 — боек; 11 — уплотнение: 12 — углекислый газ (пар); 13 — углекислый газ (жидкость); 14 — внутренняя трубка

Рис. 13.7. Порошковый огнетушитель: 1 - наружный корпус; 2 — внутренняя трубка: 2 — трубка подачи углекислого газа; 4 — механизм привода штока; 5 — предохранительный колпачок; 6 — баллон с углекислым газом; 7 — шланг; 8 — сопло

Рис. 13.8. Водонапорная пожарная система:

1 — пожарный рожок; 2 — машинное отделение; 3 — пожарный рожок на палубе полуюта; 4 — пожарный рожок на жилой палубе; 5 — разобщительный клапан; 6 — пожарный рожок на верхней палубе; 7 — пожарный рожок на палубе полубака; 8 — двигатель внутреннего сгорания; 9 — гидравлический насос; 10 — форпик; 11 — резервный пожарный насос; 12 — гидравлический двигатель бустерного насоса; 13 — бустерный насос; 14 — трубопровод входа забортной воды; 15 — трубопровод к другому пожарному насосу; 16 — пожарный насос

Пожарные рожки имеют запорные клапаны и размещаются по всему судну. Каждому из рожков придается пожарный шланг с соответствующими соединительными элементами и комбинированным стволом, при помощи которого можно получить струю любой формы — от компактной до распыленной. Система пожарных рожков обеспечивает подачу воды в любое место судна. В любой точке пожарной системы поддерживается необходимое давление, чтобы обеспечить постоянную готовность для борьбы с пожаром.

Забортная вода является лучшим средством для тушения пожаров класса А, но она может с успехом применяться и при тушении пожаров класса Б, если неэффективны другие средства. В этих случаях ствол регулируется так, чтобы вода подавалась в мелкораспыленном виде, и эта распыленная вода используется для охлаждения пространства над пламенем.

Автоматические водораспыливающие системы. В помещении, оборудованном автоматической водораспыливающей системой, распиливающие головки, или спринклеры, располагаются так, что их действие распространяется на весь объем помещения. Эта система может применяться в жилых помещениях и в машинных отделениях. При этом незначительно изменяются некоторые элементы оборудования и способ применения системы.

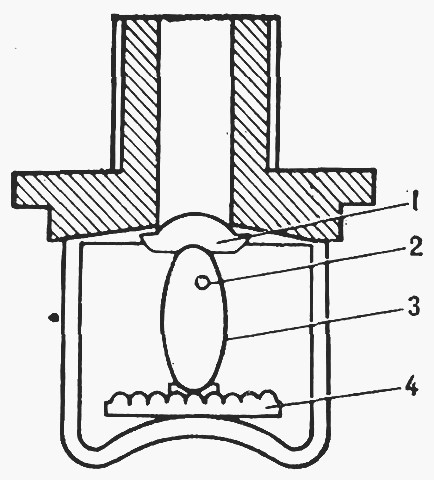

Спринклеры, устанавливаемые в жилых помещениях, служат как для обнаружения, так и для тушения пожара. В головке спринклера имеется кварцоидная колба, заполненная жидкостью, которая при нагревании значительно увеличивается в объеме (рис. 13.9). При значительном нагреве жидкость расширяется до такой степени, что колба разрушается, и в результате через головку спринклера начинает поступать вода.

Рис. 13.9. Распиливающая головка (спринклер):

1 — клапан с прокладкой; 2 — пузырек; 3 — колба; 4 — распылительная пластина

В головке установлена пластина, служащая для распиливания водяной струи.

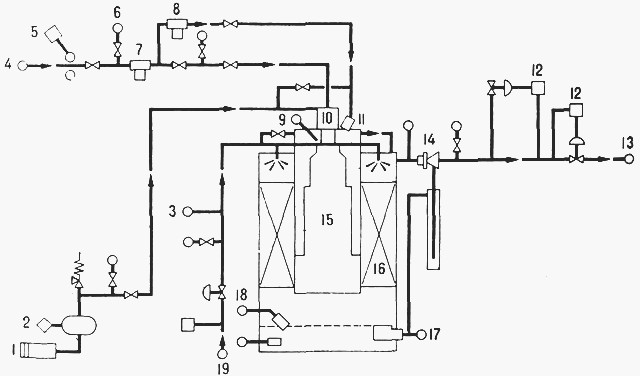

Вначале вода подается к спринклерам от цистерны, находящейся под воздействием давления воздуха (рис. 13.10). Когда давление в цистерне уменьшается из-за расхода воды, автоматически включается насос забортной воды, который будет работать до необходимого момента. Для уменьшения коррозии первоначальное заполнение цистерны производится пресной водой. Вся установка разделена на несколько групп, каждая из которых включает от 150 до 200 спринклеров и так называемый сигнальный клапан. Когда один или несколько спринклеров вступают в действие, то при прохождении воды через этот клапан звучит сигнал тревоги, а на дисплее появляется цифра, указывающая, какая группа системы вступила в действие.

В машинных отделениях спринклеры представляют собой обыкновенные распылители воды без кварцоидной колбы. Группы системы орошения приводятся в действие вручную открытием соответствующего группового клапана. В этой части системы вода также находится под воздействием давления сжатого воздуха и также после расходования воды из цистерны включается насос забортной воды. Обе части системы отделены одна от другой нормально закрытым разобщительным клапаном, который при необходимости может быть открыт.

Периодически система должна проверяться путем открытия пробных кранов различных групп, что должно вызывать срабатывание аварийной звуковой и световой сигнализации соответствующей группы.

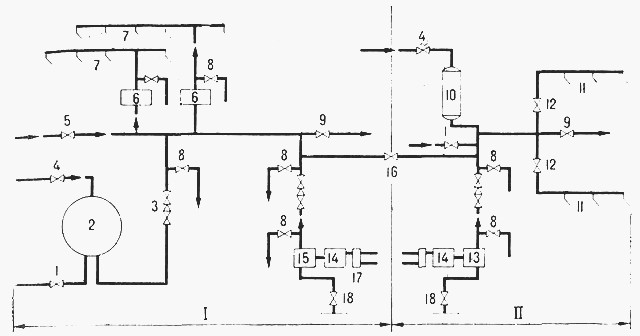

Системы пенотушения. Системы пенотушения разрабатываются отдельно для судов каждого типа в соответствии с их назначением, числом помещений и количеством пены, необходимой для тушения пожара в этих помещениях. Обычно применяется пена, получаемая механическим путем посредством смешивания пенообразователя с большим количеством воды. По выходе из сопла эта смесь, перемешиваясь с воздухом, образует пену.

На рис. 13.11 показана схема автоматической эжекционной системы пенотушения. В эжекторе требуемая пропорция смешивания воды с пенообразователем обеспечивается автоматически, после чего смесь насосом подается к пожарным стволам. Бак с пенообразователем выполнен герметичным, чтобы пенообразователь не разлагался при хранении. В нем имеется приемно-расходный клапан для жидкости и клапан вентиляции, сблокированные между собой.

Рис. 13.10. Автоматические распиливающие системы (спринклерная и орошения):

1 — трубопровод приема пресной воды; 2 — пневмоцистерна; 3 — стопорный и обратный клапаны: 4 — трубопровод подвода сжатого воздуха; 5 — трубопровод от палубной втулки, клапан для приема с берега; 6 — групповой сигнальный клапан; 7 — спринклеры; 8 — пробный кран; 9 — трубопровод к водонапорной пожарной магистрали; 10 — воздушный баллон; 11 — распылители; 12 — групповой клапан; 13 — насос системы орошения; 14 — электродвигатель; 15 — насос спринклерной системы; 16 — разобщительный клапан (нормально закрытый); 17 — реле давления; 18 — трубопровод приема забортной воды; I — жилые помещения (спринклерная система); II — машинные отделения (система орошения)

Для пуска системы оба клапана открываются одновременно и приводится в действие пожарный насос. Бак с пенообразователем и пожарный насос должны располагаться вне защищаемого от пожара помещения.

Существуют также пенообразующие системы с высокой производительностью, где в пеногенераторе из пенообразующего концентрата и забортной воды образуется пена, превосходящая по объему исходные продукты во много раз. В генераторе воздух прокачивается через решетку, создаваемую струями пенообразующего концентрата и воды. Обильно образующаяся при этом пена по специальному каналу направляется к месту пожара.

Рис. 13.11. Эжекционная система пенотушения:

1 — фильтр; 2 — трубопровод для забортной воды; 3 — спускной клапан; 4 — герметичный бак с пенообразователем; 5 — сблокированные клапаны пенообразователя и вентиляции; 6 — трубопровод подачи воздуха; 7 — пенный фильтр; 8 — клапан промывки; 9 — клапан промывки (нормально закрытый); 10 — групповой запорный клапан к рожкам машинного отделения; 11 — запорный клапан трубопровода на верхнюю палубу; 12 — рожки пенотушительной системы; 13 — пожарный насос; 14 — автоматическая эжекционная установка; 15 — невозвратный клапан

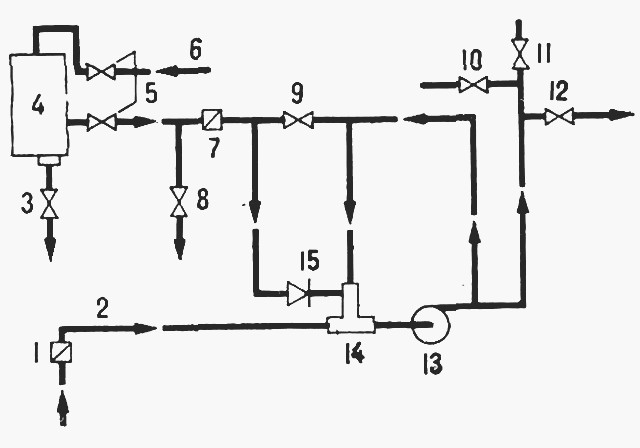

Рис. 13.12. Установка обнаружения пожара и углекислотного тушения:

1 — углекислотные сопла в машинном отделении; 2 — машинное отделение; 3 — помещение углекислотной установки; 4 — ящик вентиляторов; 5 — кран-переключатель; 6 — ящик обнаружения дыма в рулевой рубке; 7 — всасывающая труба системы обнаружения дыма; 8 — трубопровод обнаружения дыма и подачи углекислоты; 9 — раструбы; 10 — твиндек; 11 — трюм

Создаваемая пена неэлектропроводна, она защищает от радиационных лучей и отсекает кислород воздуха от горящих поверхностей.

Стационарные углекислотные установки. Эти установки применяются для тушения пожара в помещении путем заполнения этого помещения углекислым газом и вытеснения из него кислорода. Углекислота хранится в жидком виде в баллонах под давлением. Число баллонов определяется объемом наибольшего защищаемого от пожара помещения. Можно также иметь одну общую батарею баллонов для тушения пожаров в грузовых трюмах и машинных отделениях.

Углекислотная установка для грузовых трюмов обычно включает в себя элементы для обнаружения пожара, подачи сигнала тревоги и углекислотного тушения (рис. 13.12).

Из каждого трюма к контрольному ящику, расположенному на мостике, ведут контрольные трубки. Через каждую из трубок воздух из соответствующего трюма засасывается небольшим вентилятором. Если в каком-либо трюме появится дым, то раздастся сигнал тревоги. Кроме того, воздух после ящика поступает в рулевую рубку и дым, выходящий из какой-либо трубки, может быть обнаружен вахтенным.

По сигналу из контрольного ящика персонал, находящийся на мостике, может определить трюм, в котором возник пожар. Под ящиком на каждой трубке помещен кран. Поворотом этого крана сигнальная трубка отключается от ящика и сообщается с трубопроводом от углекислотной батареи. По приложенной таблице определяется, сколько баллонов необходимо использовать для тушения пожара в нужном помещении, и путем поворота соответствующих рычагов эти баллоны подключаются к магистрали.

Система углекислотного тушения в машинном отделении рассчитывается на быстрое использование батареи баллонов. Перед применением системы тушения из машинного отделения должен быть выведен весь персонал, а само отделение — герметизировано.

Клапан пуска системы углекислотного тушения находится в закрытом на ключ ящике, а ключ хранится в расположенном рядом ящике под стеклом. При открывании ящика, в котором находится пусковой клапан, подается сигнал тревоги, предупреждающий персонал машинного отделения о предстоящем пуске углекислоты в помещение. Для пуска углекислоты необходимо открыть пусковой клапан и повернуть пусковой рычаг, с помощью которого открываются лишь два баллона. Под воздействием давления от этих баллонов срабатывает групповой сервоцилиндр, а от него при помощи тросового привода открываются все остальные баллоны. Углекислый газ быстро заполняет помещение. Менее чем за 2 мин около трети объема машинного отделения заполняется углекислым газом.

При пустых грузовых трюмах систему обнаружения дыма можно проверять, помещая в трюме в месте отбора проб тлеющую ветошь. Около наружного конца контрольной трубки устанавливают небольшой вентилятор, с помощью которого по отсасываемому из трюма воздуху можно визуально определить наличие дыма в трюме. Контроль утечки углекислоты из баллона осуществляется путем взвешивания баллона или измерением при помощи специального приспособления уровня жидкости в нем.

Генераторы инертного газа. Инертные газы не поддерживают горения. В основном это азот и углекислый газ.

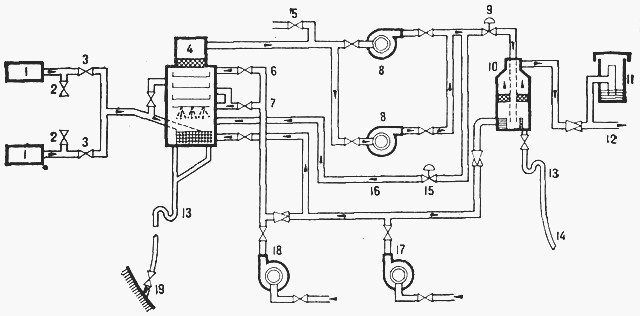

Рис. 13.13. Генератор инертного газа:

1—воздушный фильтр; 2 — воздуходувка; 3 — указатель температуры охлаждающей воды; 4 - трубопровод подвода топлива; 5 — приводной масляный насос; 6— манометр; 7 — масляный фильтр; 8 — масляный фильтр растопочной форсунки; 9 — указатель обрыва факела; 10 — главная форсунка; 11 — растопочная форсунка; 12 — регуляторы давления; 13 — патрубок выхода инертного газа; 14 — влагоотделитель; 15 — камера сгорания; 16 — кольцевая охладительная камера; 17 — патрубок спуска воды; 18 — поплавковый регулятор; 19 — патрубок входа воды

Рис. 13.14. Установка для получения инертного газа с использованием уходящих газов котла:

1 — дымоход котла; 2 — клапан воздушной очистки; 3— клапан отбора дыма; 4 — газоочистнтельная колонка; 5 — трубопровод входа чистого воздуха; 6— трубопровод подачи воды к дискам колонки; 7— трубопровод подачи воды к распылителям; 8 — газонагнетатель; 9— расходный регулирующий клапан; 10 — палубный затвор; 11 — вакуумный прерыватель; 12 — трубопровод к палубной магистрали; 13 — гидравлический затвор; 14 — трубопровод слива за борт; 15 — клапан рециркуляции; 16 — рециркуляционная труба; 17 — насос забортной воды, работающий постоянно; 18— насос забортной воды; 19 — насос газоочистительной колонки

В генераторе инертного газа (рис. 13.13) сжигание топлива производится в строго определенной пропорции с воздухом, чтобы осуществлялось полное сгорание. В результате этого выходящие газы состоят в основном из углекислого газа и азота с очень небольшим содержанием кислорода. Эти газы пропускают через охладитель, а затем через фильтр, где они очищаются от серы и избыточного углерода. Промытый и очищенный таким образом газ теперь совершенно инертен и через распределительное устройство направляется к местам тушения пожара. Установка имеет автономное управление, чтобы подача инертного газа продолжалась столько, на сколько хватит топлива.

Установки для получения инертного газа с использованием уходящих газов котлов. На рис. 13.14 показана схема такой установки, применяемой на танкерах, в которой отходящие от котла газы очищаются и в качестве инертного газа применяются для тушения пожара. Отходящие газы проходят через газоочистительную колонку, сушатся, фильтруются, а затем подаются в магистраль для дальнейшего распределения. После такой обработки в газе содержится не более 5% кислорода и он считается инертным. В расположенную на палубе магистраль газ подается газонагнетателями, из магистрали газ поступает в грузовые трюмы. Для предотвращения обратного тока газа в системе предусмотрены гидравлические затворы.

Установка применяется для заполнения топливной цистерны инертным газом, если цистерна работает в расходном режиме. Пустые топливные цистерны заполнены инертным газом, а при заправке цистерны топливом газ выпускается в атмосферу.

Преимущество установок инертного газа заключается в том, что они могут вырабатывать инертный газ непрерывно. Баллонные системы, такие как углекислотная, работают одноразово, как огнетушители, и пока они не будут перезаряжены, судно остается не защищенным от пожара.

Системы «Галон». «Галон 1301» (ВТМ) и «Галон 1211» (BCF)—это галогенизированные углеводородные газы, обладающие особыми свойствами при тушении пожара. В отличие от других веществ, которые понижают температуру горения или вытесняют кислород из района пожара, эти газы действуют как ингибиторы, замедляя процесс горения. Так как пары галогенизированной жидкости обладают низким давлением кипения, то эту жидкость можно хранить в контейнерах низкого давления. С другой стороны, если жидкость предполагается хранить в стандартных углекислотных баллонах, то в них можно разместить втрое больше этой жидкости, чем углекислоты. Другим преимуществом галогенизированных газов является то, что они не токсичны, но при использовании их для тушения пожара образуются такие газы, которые оказывают на человека раздражающее действие.

Галогенизированные газы хранятся в системе так же, как углекислота в углекислотной системе, но для хранения галогенизированных газов требуется меньше баллонов. Жидкий галон обычно закачивается в баллон вместе с азотом, для того чтобы увеличить скорость опорожнения баллона. Галон может храниться и в цистернах. Для опорожнения этих цистерн применяют сжатый воздух или сжатый углекислый газ.

Используемая литература: "Основы судовой техники" Автор: Д.А. Тейлор

Скачать реферат:

Пароль на архив: privetstudent.com