Общие сведения о холодильных агрегатах.

Температура Воздуха в грузовых трюмах и танках (отсеках) специализированных судов (рефрижераторов), в провизионных камерах и специальных холодильных шкафах судов транспортного и технического флота должна поддерживаться на определенном уровне в зависимости от вида продуктов и сроков их хранения. Для поддержания в том или ином помещении температуры ниже температуры окружающей среды необходимо отводить от него теплоту, которую вносят в охлаждаемое помещение средства вентиляции, электроосвещение, люди, свежая порция неохлажденных продуктов и т. д. В основу получения низких температур в холодильных агрегатах положен процесс кипения рабочего тела. При определенных условиях этот процесс изменения агрегатного состояния тела сопровождается отбором теплоты от охлаждаемой среды.

Комплекс механизмов, теплообменных аппаратов и трубопроводов, включенных в холодильный агрегат, образуют замкнутую систему, по которой прокачивается жидкость (хладагент), обладающая свойством переходить в парообразное состояние при низких температурах и давлениях. Для перехода жидкого тела в парообразное состояние к нему, как известно, должно быть подведено определенное количество теплоты. Хладагент в процессе парообразования отбирает теплоту от окружающего теплообменный аппарат воздуха, что и приводит к снижению температуры в охлаждаемых помещениях. В качестве холодильных агентов используют вещества, кипящие при низкой температуре и атмосферном давлении, безопасные для жизни и здоровья человека, инертные по отношению к конструкционным материалам, обладающие химической стойкостью, противопожарными, взрывобезопасными свойствами и другими характеристиками. Чаще всего в качестве хладагентов холодильных агрегатов используют аммиак (NH3), дифтордихлорметан (CFC12) и дифтормонохлорметан (CHF2CI). На рефрижераторных судах в качестве хладагента применяют, как правило, аммиак или дифтордихлорметан (хладон 12), а на судах транспортного и технического флота — хладон 12 и дифтормонохлорметан (хладон 22).

Основные элементы холодильных агрегатов. Хладагент в агрегатах периодически превращается из жидкого состояния в газообразное и наоборот.

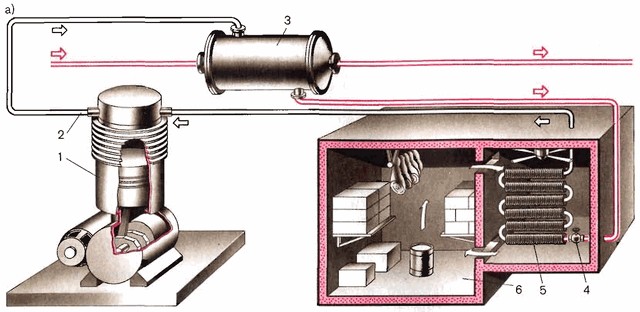

Принципиальные схемы агрегатов, в которых происходят указанные видоизменения хладагента, показаны на рис. 151. Простейший холодильный агрегат состоит из электроприводного компрессора 1 (рис. 151, а), конденсатора 3 и испарителя 5. Компрессор засасывает пары хладагента из испарителя, сжимает их и с повышенными давлением и температурой нагнетает по трубопроводу 2 в конденсатор 3.

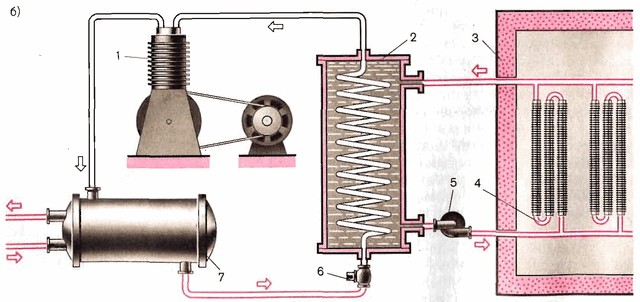

Рис. 151. Схемы холодильных агрегатов

В конденсаторе при соприкосновении с холодными стенками труб и вследствие расширения пары хладагента превращаются в жидкость. Чтобы превратить жидкий хладагент снова в парообразное состояние, его пропускают через терморегулирующий вентиль (ТРВ) 4, в котором происходит дросселирование жидкого хладагента. Выходя из ТРВ с пониженным давлением, хладагент в змеевиках испарителя 5 переходит в парообразное состояние. Процесс парообразования хладагента сопровождается отбором теплоты из холодильной камеры 6. Из испарителя хладагент поступает в компрессор, и цикл преобразований его из одного агрегатного состояния в другое повторяется.

Агрегаты непосредственного охлаждения (с испарителем в холодильном помещении) применяют для создания искусственного холода в провизионных камерах объемом не более 200 м3.

Низкие температуры в помещениях большого объема поддерживаются, как правило, агрегатами с охлаждением промежуточным хладоносителем (рис. 151, б). Испаритель 2 в таких агрегатах вынесен за пределы холодильной камеры 3. Через него и батареи 4 насосом 5 прокачивается промежуточный хладоноситель. В качестве последнего обычно используют водные растворы солей хлористого кальция (CaCU) или хлористого натрия (NaCl), имеющих низкую температуру замерзания. Компрессор 1, конденсатор 7, ТРВ 6 и испаритель 2 работают в агрегате по принципу, описанному для рис. 151, а.

Компрессоры холодильных агрегатов представляют собой одно- и многоступенчатые вертикальные и V-образные поршневые насосы с приводом от электродвигателя. Хладоновые компрессоры обычно имеют воздушное охлаждение. Наружная поверхность их цилиндров выполняется ребристой. По способу герметизации внутренних полостей компрессоры подразделяют на сальниковые (открытого типа), бессальниковые и герметичные.

Конденсаторы по конструкции аналогичны водяным охладителям дизелей. Вода прокачивается через медные трубки конденсатора, закрепленные в трубных решетках. Парообразный хладагент поступает в горизонтальный корпус конденсатора сверху, охлаждается, соприкасаясь с холодными трубками, и в виде жидкости стекает в специальный сборник (ресивер), приваренный к корпусу конденсатора снизу. Внутреннюю поверхность корпуса покрывают защитным слоем латуни. Бронзовые крышки конденсатора имеют перегородки, благодаря которым обеспечивается многопоточность движения воды по трубкам и, следовательно, повышается эффективность теплопередачи от хладагента к воде.

Конструкция испарителя в агрегатах с охлаждением промежуточным хладоносителем такая же, как и конденсатора. Промежуточный хладоноситель прокачивается через трубы испарителя сверху вниз. Жидкий хладагент поступает в горизонтальный корпус испарителя снизу, а пары его отсасываются в компрессор из верхней части корпуса. Испаритель хладоновых агрегатов непосредственного охлаждения выполняется в виде нескольких змеевиков из медных труб, соединенных в батареи. Чтобы повысить эффективность охлаждения, трубы имеют латунные или стальные пластинчатые ребра.

Для очистки хладагента от механических примесей в схему агрегатов включают маслоотделители и фильтры.

Большинство грузовых, буксирных и пассажирских судов для хранения продуктов оборудованы специальными холодильными шкафами или бытовыми холодильниками. Холодильные шкафы могут иметь одну или несколько секций, разделенных испарителями. Их изготовляют с встроенными и с отдельно установленными холодильными агрегатами. Встроенные агрегаты размещают в верхней или нижней частях шкафа в специальных выгородках. В наружных стенках шкафа в районе размещения холодильного агрегата располагают жалюзи (решетки с отверстиями) для циркуляции воздуха, поступающего к конденсатору. Агрегаты холодильных шкафов и бытовых холодильников с камерами непосредственного охлаждения обычно имеют воздушные конденсаторы в виде змеевиков труб, омываемых наружным воздухом, и герметичные компрессоры.

Бытовые холодильные агрегаты обычно оборудуют листотрубными испарителями и капиллярными трубками вместо терморегулирующего вентиля. Сопротивление капиллярной трубки, зависящее от ее длины и внутреннего диаметра, подбирается таким, чтобы пропускная способность ее равнялась наименьшей подаче компрессора. Герметичный компрессор такого холодильного агрегата подает пары хладона в змеевиковый конденсатор, охлаждаемый свободно движущимся воздухом. Из конденсатора жидкий хладон через фильтр-осушитель и капиллярную трубку поступает в листотрубный испаритель, смонтированный в камере охлаждения. Парообразный хладон из испарителя засасывается по всасывающей трубе в компрессор, и цикл повторяется.

Как правило, холодильные агрегаты оборудуют средствами автоматизации, поддерживающими заданный режим работы компрессора, конденсатора и испарителя.

Правила обслуживания холодильных агрегатов

Перед пуском холодильных агрегатов все клапаны переводят в рабочее положение, причем вначале открывают запорные клапаны на нагнетательной магистрали, затем — клапаны на всасывающей магистрали и только после этого — ТРВ.

Для пуска агрегата тумблеры на щите управления устанавливают в положение «Работа». О правильности действия агрегатов судят по показаниям КИП. Особое внимание при контроле за работой холодильного оборудования обращается на герметичность системы. При обслуживании агрегатов должна быть полностью исключена возможность проникновения влаги и воздуха в систему. Их наличие в системе приводит к снижению показателей работы холодильного оборудования. Вода при низкой температуре может замерзнуть в трубах, закупорить дроссельное отверстие в ТРВ и вывести агрегат из эксплуатации. Чтобы сохранить качество продуктов, следует не менее трех раз в сутки вентилировать охлаждаемый объем холодильного шкафа, не реже одного раза в месяц останавливать агрегат, выгружать из шкафа все продукты и производить его санитарную обработку.

Надежность эксплуатации холодильного оборудования гарантируется проведением технических обслуживании согласно техническим инструкциям заводов-изготовителей.

Во время ТО-1 производят наружный осмотр элементов оборудования; проверяют герметичность сальниковых уплотнений компрессоров, арматуры и трубопроводов; промывают, вентилируют и просушивают провизионные камеры (шкафы); регулируют натяжение клиноременной передачи при-

вода компрессора; промывают фильтры и удаляют снеговую шубу с батарей охлаждения. Снеговую шубу разрешается удалять только путем оттаивания батарей с помощью горячей воды или паров хладагента.

Кроме работ ТО-1 при ТО-2, промывают водяные полости конденсаторов и головок компрессора, проверяют наличие хладагента и масла (при необходимости производят дозарядку системы), заменяют неисправные приборы и детали, регулируют средства автоматизации.

Компрессоры, аппараты и трубопроводы разрешается вскрывать только в случае, когда давление в системе хладагента понижено до атмосферного и не изменяется в течение 30 мин.

Используемая литература: "Судовые энергетические установки" В.А. Сизых

Скачать реферат:

Пароль на архив: privetstudent.com