Система аварийной защиты не допускает работу судовой холодильной установки в аварийных режимах. Тем самым обеспечивается безопасность людей и сохранность оборудования. Все современные холодильные установки оснащаются приборами защитной автоматики. Действие системы аварийной защиты сводится к выключению-холодильной установки или. отдельных ее агрегатов при достижении опасных значений любым из контролируемых параметров. В качестве контролируемых выбирают параметры, которые дают наиболее полную информацию о ненормальной работе холодильной установки. Совокупность таких параметров при исправной работе системы аварийной защиты должна исключать аварии холодильной установки.

Выбор контролируемых параметров зависит от типа холодильной установки. Безопасная работа мелких фреоновых холодильных установок, как правило, обеспечивается конструктивно. Поэтому они оснащаются минимальным числом приборов аварийной защиты. К ним относятся сигнализаторы давления нагнетания, давления всасывания и температуры обмоток электродвигателя. На средних и крупных холодильных установках непрерывно контролируется большее число параметров. Наиболее разветвленную систему аварийной защиты имеют аммиачные холодильные установки с рассольной системой охлаждения.

Самые тяжелые аварии происходят при разрушении компрессора. Чаще всего это является следствием гидравлического удара. Поэтому должна быть исключена работа компрессоров влажным ходом. Установка приборов защиты от влажного хода непосредственно на компрессоре не исключает попадания жидкости во всасывающую полость. Поэтому на всех аппаратах испарительной системы, а также на промежуточных сосудах должны устанавливаться сигнализаторы их переполнения жидким хладагентом. На аппаратах со свободным уровнем жидкости устанавливаются сигнализаторы уровня. Переполнение испарителей змеевикового типа может контролироваться с помощью сигнализаторов, срабатывающих при снижении перегрева отсасываемого пара. Как известно, змеевиковые испарители применяют чаще всего во фреоновых холодильных установках, работающих с большим перегревом пара в номинальном режиме. Масса кипящей жидкости в таких аппаратах невелика. Поэтому защита от влажного хода фреоновых компрессоров, особенно винтовых, во многих случаях не предусматривается. Такое положение не совсем обоснованно, так как при недостаточно четкой работе регуляторов подачи хладагента на судах нередко наблюдается влажный ход винтовых компрессоров, приводящий к вынужденной остановке холодильной машины из-за перегрузки электродвигателя, нарушения работы системы смазки и т. п. Запуск. остановленный таким образом машины затруднителен. Из-за попадания жидкого фреона в рабочую полость между роторами и в контур циркуляции масла могут происходить серьезные повреждения компрессора.

Помимо защиты от влажного хода на компрессорах устанавливают защитные сигнализаторы давления всасывания, давления нагнетания, температуры нагнетания, давления смазки и др.

Сигнализатор давления всасывания не допускает работу компрессора при чрезмерно низком давлении всасывания паров хладагента. Тем самым исключается перегрев компрессора, вспенивание масла в картере компрессора и срыв работы масляного насоса. Реле давления всасывания, не допуская понижения температуры кипения хладагента, попутно защищает испарители от замерзания в них жидкого хладоносителя. Срабатывание сигнализатора давления всасывания должно происходить при давлении, которое ниже рабочего на 30—50 КПа.

Сигнализатор давления нагнетания предотвращает работу компрессора с перекрытой линией нагнетания паров и останавливает его при опасном повышении давления конденсации хладагента. Датчик высокого давления подключается до нагнетательного вентиля компрессора. Сигнализатор давления нагнетания должен срабатывать раньше, чем предохранительный клапан. Рекомендуется настраивать сигнализатор давления на давление, которое выше рабочего на 150—300 КПа. В двухступенчатых компрессорах сигнализатор давления всасывания и нагнетания предусматривают для каждой ступени.

Сигнализатор температуры нагнетания останавливает компрессор при недопустимом повышении температуры нагнетаемого пара. На температуру нагнетаемого пара оказывают влияние многие факторы: перегрев всасываемого пара, давление всасывания и нагнетания, исправность клапанов, перетечки паров из нагнетательной полости во. всасывающую, эффективность охлаждения цилиндров и их крышек. Повышение ее свидетельствует либо о неисправности компрессора, либо о нарушении режима его работы. Рекомендуется настраивать сигнализатор температуры на срабатывание при температуре, которая на 10—15° С выше рабочего значения.

Сигнализатор давления смазки не допускает работу компрессора при нарушениях в системе циркуляции масла. В качестве защитного прибора используется сигнализатор разности, давлений. На поршневых компрессорах он контролирует разность между давлением нагнетаемого насосом масла и давлением в картере. В винтовых компрессорных агрегатах контролируется разность между давлением нагнетаемого масла и давлением конденсации хладагента. При снижении указанной разности ниже рабочей разности давлений на 30—50 КПа сигнализатор выключает компрессор.

Сигнализатор температуры масла косвенно предохраняет трущиеся части компрессора от перегрева. Он контролирует температуру масла. При повышении ее на 10—15°С выше рабочей температуры сигнализатор выключает компрессор.

Сигнализатор расхода применяют иногда на аммиачных компрессорах для сигнализации о подаче воды в охлаждающую рубашку. При значительном уменьшении расхода охлаждающей воды он выключает компрессор.

Защита испарителя от замерзания жидкого хладоносителя обеспечивается соответствующим подбором концентрации рассола, а также путем отключения компрессора при понижении давления кипения хладагента, понижении температуры или уменьшении расхода циркулирующего хладоносителя. Допускается перекрытие линии отсоса паров хладагента из испарителя при возникновении опасности замерзания рассола. Для этой цели могут быть использованы регуляторы давления «до себя».

Защита насоса холодильного агента в насосно-циркуляционных системах охлаждения обычно осуществляется с помощью сигнализатора разности давлений, контролирующего разность давлений до и. после насоса. При уменьшении указанной разности до минимально допустимого значения сигнализатор разности давлений выключает насос.

Наряду с защитой в холодильных установках применяют блокировку. Она заключается в том, что работа компрессора разрешается только при условии работы водяного насоса, рассольного насоса, вентилятора или другого механизма. При остановке любого из сблокированных механизмов компрессор выключается, но система аварийном защиты остается в рабочем состоянии. Перед пуском холодильной машины такие механизмы включаются вручную, или же система автоматического управления сначала включает их, а лишь затем замыкает цепь пускателя компрессора. Блокировка предполагает также прекращение подачи жидкого хладагента в. испарители и промежуточные сосуды при остановке компрессоров.

Принципы построения системы автоматической защиты. Принципы построения системы аварийной защиты направлены на обеспечение полной безопасности работы судовых холодильных. установок наиболее простыми средствами. Прежде всего в каждом конкретном случае должен быть строго обоснован выбор непрерывно контролируемых параметров. Применяют преимущественно сигнализаторы с донтактным выходным устройством. В дискретно-логических системах могут использоваться бесконтактные сигнализаторы. Электрические контакты сигнализаторов соединяются последовательно и включаются в цепь реле аварийной остановки, воздействующего на пускатель электродвигателя компрессора. Иногда контакты сигнализаторов могут включаться непосредственно в цепь пускателя. Сигнализаторы, контролируемые параметры которых при пуске компрессора имеют аварийные значения, следует отключать на время пуска и вводить в действие после достижения нормальной частоты вращения вала компрессора. Для этой цели обычно используют реле времени, которые шунтируют контакты упомянутых сигнализаторов, например сигнализатор расхода охлаждающей воды и др. Время отключения контактов подбирается минимально необходимым и составляет обычно 10—20 с.

Для повышения надежности системы аварийной защиты между контактами защитных сигнализаторов и реле аварийной остановки не должны применяться промежуточные реле. Аналогично в дискретно-логических системах между сигнализатором и выходным релейным усилителем должно быть минимальное количество элементов. Желательно, чтобы сигнализаторы воздействовали непосредственно на основной триггер, который с помощью усилителя управляет пускателем компрессора. Наиболее ответственные приборы аварийной защиты (например, сигнализатор уровня) могут устанавливаться параллельно с последовательным включением их контактов в электрическую цепь. Это повышает надежность системы аварийной защиты по данному параметру. Самоконтроль системы аварийной защиты и контроль исправности электрической цепи обеспечивается в результате того, что контакты сигнализаторов постоянно находятся под током. При этом срабатывание любого сигнализатора и размыкание контактов вследствие вибрации или ударных нагрузок, а также окисление контактов, кратковременное прекращение подачи электрического тока и любые неисправности электрической цепи немедленно приводят к остановке компрессора. После каждого срабатывания система аварийной защиты самоблокируется. Для повторного пуска компрессора необходимо нажатием соответствующей кнопки произвести деблокировку реле аварийной остановки или восстановление основного триггера.

Не разрешается в системе аварийной защиты применять выключатели отдельных защит. Иногда допускается применение одного общего выключателя защит, Который должен пломбироваться во включенном положении. Выключение защиты возможно лишь в присутствии механика, отвечающего за состояние холодильной установки.

Защитная автоматика холодильных установок на всех морских судах подлежит надзору Регистра России. На судах с классифицируемой холодильной установкой подлежат надзору все подсистемы управления. Применяемые приборы должны иметь одобрение Регистра России. Системы управления судовой холодильной установкой должны удовлетворять Правилам классификации, и постройки морских судов. Изложенные выше требования к системам аварийной защиты удовлетворяют этим правилам, которые предусматривают, в частности, отключение компрессора при недопустимом: а) падении давления всасывания; б) повышении, давления нагнетания; в) понижении давления смазочного масла; г) повышении температуры нагнетания (для, автоматизированных судовых холодильных установок с безвахтенным обслуживанием); д) повышении уровня хладагента в отделителях жидкости, промежуточных сосудах, циркуляционных ресиверах и испарителях со свободным уровнем жидкости; е) понижении температуры жидкого хладоносителя в кожухотрубных испарителях.

Монтаж систем управления судовыми холодильными установками должен проводиться под наблюдением Регистра России. Ежегодно производится их освидетельствование во время эксплуатации. Перед освидетельствованием контрольно измерительные приборы подлежат проверке соответствующими компетентными органами. При освидетельствованиях автоматические устройства проверяются в действии и производится их наружный осмотр. Через каждые четыре года предусматривается испытание судовой холодильной установки на хладопотери. При наличии в составе установки приборов автоматического управления и регулирования такие испытания должны производиться при непрерывно действующих автоматических, приборах в течение 18—20 ч. Остальное время установка должна работать на ручном управлений. В неклассифицируемых судовых холодильных установках при каждом освидетельствовании судна проверяются в действии только предохранительные клапаны и приборы защитной автоматики.

Техническое обслуживание системы аварийной защиты исключает операции по проверке готовности системы к выполнению своей функции. Необходимость проверки обусловлена тем, что система аварийной защиты при эксплуатации судовой холодильной установки срабатывает редко и основное время бездействует. В то же время отказ этой системы может привести к тяжелой аварии установки. Поэтому помимо ежегодных освидетельствований не реже одного раза в три месяца необходимо производить проверку приборов аварийной защиты. Она проводится на работающей холодильной установке и предполагает искусственное изменение контролируемых параметров до значений срабатывания сигнализаторов. Результаты проверки регистрируются в журнале. Если какой-либо сигнализатор не сработал, то сразу производится ремонт или замена его.

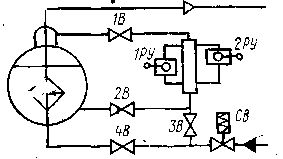

Для проверки сигнализаторов уровня должен быть специальный трубопровод с вентилем. В рабочих условиях запорные вентили 1В и 2В открыты и колонка соединяется с аппаратом. При проверке вентили 2В и 4В закрываются, а вентиль ЗВ открывается. По команде сигнализатора 1РУ закрывается вентиль СВ. Если контур регулирования исправен, то повышение уровня прекращается. Чтобы вызвать срабатывание сигнализатора 2РУ, принудительно открывают вентиль СВ. При этом компрессор должен остановиться. Вентиль СВ сблокирован с компрессором. Он закрывается при остановке компрессора независимо от положения уровня в испарителе.

Проверка сигнализатора разности давлений смазки осуществляется путем открытия перепускного вентиля, соединяющего напорную линию насоса со всасывающей. Правильность срабатывания сигнализаторов контролируют по соответствующим манометрам.

Сигнализатор давления всасывания проверяют плавным прикрытием вентиля на линии от всасывающего коллектора к компрессору. Правильность настройки сигнализатора проверяют по манометру.

Сигнализатор давления нагнетания рекомендуется проверять путем уменьшения или прекращения подачи воды на конденсатор. В момент срабатывания регистрируется давление нагнетания. Сигнализатор давления нагнетания низкой ступени в двухступенчатых компрессорах и агрегатах проверяют путем прикрытия линии отсоса паров из промежуточного сосуда. Во избежание чрезмерного понижения давления всасывания высокой ступени при этом можно открыть байпасный вентиль. Разрешается для проверки сигнализатора давления нагнетания производить плавное прикрытие нагнетательного вентиля компрессора. Скорость повышения давления при этом не должна превышать 50 кПа/мин. При любом способе проверки сигнализатора давления нагнетания необходимо следить, чтобы потребляемая мощность и разность между давлениями нагнетания и всасывания не превышали допустимых для данного компрессора значений.

Рис. 1. Схема проверки исправности сигнализаторов уровня

Сигнализатор температуры нагнетания проверяют путем медленного открытия безопасного вентиля. Повышению температуры нагнетания способствуют также снижение давления всасывания, повышение перегрева всасываемых паров и увеличение давления нагнетания.

Сигнализатор температуры масла проверяют путем уменьшения подачи охлаждающей среды в маслоохладитель. Допускается для проверки сигнализатора температуры нагнетаемого хладагента и смазочного масла термобаллоны их помещать в подогреваемую масляную ванну с контролируемой температурой.

Сигнализаторы, контролирующие расход охлаждающей воды или рассола, проверяют путем прикрытия запорного вентиля на линии до места установки сигнализатора расхода по ходу жидкости.

Сигнализатор, контролирующий температуру жидкого хладоносителя на выходе из кожухотрубного испарителя, проверяет посредством понижения температуры хладоносителя. Для этого отключают часть потребителей, уменьшают расход хладоносителя и увеличивают отсос паров хладагента.

Сигнализатор разности давлений, предназначенный для защиты насосов холодного агента от «срыва струи», проверяют путем прикрытия запорного вентиля на линии от циркуляционного ресивера до насоса. В ряде случаев исправность сигнализатора можно проверить, если датчик низкого давления сообщить с атмосферой и понижать давление в циркуляционном ресивере.

Используемая литература: Ейдвюс А. И. Системы и средства автоматизации судовых

холодильных установок. М.: Легкая и пищевая пром-сть,

1983.— с.

Скачать реферат:

Пароль на архив: privetstudent.com