Изменение производительности поршневых компрессоров

Для стабилизации температуры охлаждаемых объектов холодопроизводительность машины необходимо приводить в соответствие с тепловой нагрузкой. С этой целью изменяют производительность компрессоров. В качестве регулируемого параметра используются температура охлаждаемого объекта, температура хладоносителя или давление кипения хладагента. На судах применяют следующие способы изменения производительности поршневых компрессоров; а) пуск-остановка; б) изменение частоты вращения вала; в) отключение отдельных цилиндров; г) дросселирование отсасываемого пара.

Наиболее широкое распространение находит способ пусков и остановок. Достоинствами его являются простота схемы автоматизации и высокая энергетическая эффективность. Подготовка компрессора к автоматизации требует минимальных затрат. Она сводится к установке обратных клапанов на нагнетательных трубопроводах и обеспечению автоматической разгрузки при пуске с открытыми нагнетательными и всасывающими вентилями. Обычно для разгрузки используются электромагнитные вентили на байпасных линиях. В двухступенчатых холодильных машинах может предусматриваться перепуск паров из промежуточного сосуда в испарительную систему после остановки компрессора или агрегата. Это обеспечивает разгрузку ступени низкого давления.

Недостатком способа пусков и остановок является большой размах колебаний регулируемого параметра, а также повышенный износ пусковой аппаратуры и деталей компрессора. В пусковой период создаются повышенные нагрузки на судовую электростанцию. Этот способ целесообразно применять на объектах с большой инерционностью, чтобы число пусков в час не превышало трех. Следует иметь в виду, что при работе компрессора на один и тот же объект частота пусков зависит от выбора регулируемого параметра. Так, наиболее медленное протекание переходных процессов обеспечивается, если управляющий сигнализатор температуры воспринимает температуру воздуха грузовых помещений. Если сигнализатор температуры с той же настройкой воспринимает температуру рассола, то частота пусков компрессора возрастает. При контроле температуры или давления кипения хладагента переходные процессы протекают наиболее быстро. В то же время при работе компрессора на несколько потребителей холода давление всасывания является основным параметром, свидетельствующим о необходимости изменения холодопроизводительности машины. Это является одной из основных причин, по которой на многих судах не предусматривается автоматическое изменение производительности компрессоров.

Если на один охлаждаемый объект работает несколько компрессоров, то поочередный пуск их обеспечивает ступенчатое изменение производительности. Такая схема применена, например, на ТР «Татарстан». Поскольку холодопроизводительность каждой ступени меньше общей тепловой нагрузки, качество процесса многопозиционного регулирования получается выше, чем двухпозиционного. Однако установка нескольких компрессоров малой производительности вместо одного компрессора большой производительности является нежелательной. Она приводит к недопустимому на судах увеличению габаритов машинного отделения.

Изменение частоты вращения вала компрессора может быть плавным или ступенчатым. Преимущественное применение находят компрессоры со ступенчатым изменением частоты вращения вала электродвигателя. Чаще всего используют двухступенчатое изменение частоты вращения вала путем соответствующего переключения числа пар полюсов обмоток статора асинхронных трехфазных электродвигателей. Наряду с пуском-остановкой двухступенчатое изменение частоты вращения вала позволяет осуществить трехпозиционное регулирование производительности. Примером такой схемы регулирования является ТР «Радужный».

Отключение отдельных цилиндров производится на непрямоточных компрессорах путем отжатая пластин всасывающих клапанов. Применяется гидравлическая, пневматическая или электромагнитная система отжатия пластин. В гидравлической системе используется давление масла от системы смазки компрессора. Исполнительный механизм устроен так, что при отсутствии давления масла пластины клапана находятся в отжатом состоянии. Тем самым автоматически достигается разгрузка компрессора при пуске. Гидравлическое отжатие пластин всасывающих клапанов поршневых компрессоров предусмотрено, например, на ТР «Прибой», РБ «Профессор Баранов». Управление гидравлическим приводом на этих судах, однако, не автоматизировано.

Автоматизированная система пневматическою отжатия пластин всасывающих клапанов десятицилиндрового компрессора 10W92STR предусмотрена на ЗРС «Зверобой». На компрессоре установлено два электромагнитных вентиля фирмы ASCO. Путем открытия подачи сжатых паров из нагнетательной линии в механизм отжатия пластин клапанов каждый из них отключает четыре цилиндра.

Система электромагнитного отжатия пластин всасывающих клапанов впервые разработана в России. Основным элементом ее является электромагнит, который может располагаться как под крышкой цилиндров, так и над ней. Соответствующим подбором материалов обеспечивается передача усилий электромагнита к пластинам всасывающих клапанов. Когда по обмотке электромагнита проходит электрический ток, пластины всасывающих клапанов удерживаются в отжатом положении. Такое регулирование применено, например, на компрессорах МАК-80РЭ, установленных на БАТ «Горизонт». Благодаря малой инерционности системы включение-отключение отдельных: цилиндров может производиться с любой частотой. Это позволяет регулировать производительность с высокой точностью.

Дросселирование приводит к уменьшению массового расхода пара за счет уменьшения его плотности. Оно сопровождается значительными необратимыми потерями. Тем не менее этот способ предусмотрен на некоторых судах для стабилизации температуры хладоносителя (БМРТ «Лесков») или температуры кипения хладагента в испарителе (ТБ «Ленинский луч»). В промысловых условиях на указанных судах компрессоры могут одновременно отсасывать пары хладагента из систем охлаждения грузовых помещений и морозильных аппаратов. Давление всасывания оказывается ненамного ниже давления кипения в испарителе. В связи с этим потери на дросселирование невелики. Когда производится охлаждение только грузовых помещений, производительность поршневых или ротационных компрессоров изменяется вручную путем изменения частоты вращения вала или способом пусков-остановок.

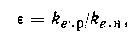

Энергетическая эффективность способов изменения производительности компрессора характеризуется отношением:

где - ke.р — удельная холодапроизводительность компрессора при сниженной производительности; ke.н — удельная номинальная холодолроизводнтельность при том же режиме.

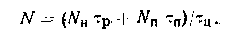

Указанная величина зависит oт относительной производительности компрессора m, под которой понимают отношение сниженной производительности к номинальной. На энергетическую эффективность влияют также параметры номинального режима, характеристики компрессора и конструктивное выполнение устройств для изменения производительности, поэтому ее можно оценить только для конкретных условий. Рассмотрим основные факторы, влияющие на энергетическую эффективность каждого способа изменения производительности компрессора.

При изменении производительности способом пуск-остановка потребляемая мощность в рабочей части цикла тр равна номинальной ее величине NH, а в нерабочей части— нулю. Дополнительно энергия затрачивается на разгон механизмов в период тп, от момента срабатывания пускателя электродвигателя до выключения устройств для разгрузки компрессора. Если потребляемую в пусковой период мощность осреднить и обозначить Nп, то потребление энергии в каждом цикле можно выразить, формулой

Поскольку длительность пускового периода обычно не превышает 15—20 с, дополнительные затраты получаются небольшими. Об этом свидетельствует и кривая 1, построенная по данным для поршневых компрессоров, работающих на сжатие газа.

Изменение частоты вращения вала приводит к пропорциональному изменению производительности и потребляемой мощности. Потери энергии могут быть обусловлены изменением коэффициента полезного действия электродвигателя и коэффициента подачи компрессора. Проведенные исследования показывают, что при изменении частоты вращения вала в пределах 700—1000 мин-1 энергетическая эффективность компрессора с электродвигателем постоянного тока почти не изменяется.

Отжатие пластин всасывающего клапана выключает цилиндр из работы. Производительность его становится равной нулю. Однако энергия затрачивается на преодоление сил трения и сил инерции, а также на перемещение пара из полости всасывания в цилиндр и обратно через узкие щели между пластинами клапанов и седлом. При гидравлической и пневматической системе отжатия в потоке пара оказываются упоры, уменьшая тем самым площадь проходного сечения. Энергетическая эффективность компрессора снижается с увеличением числа отключенных цилиндров. На рис. 5. 2 в виде кривой 4 показана зависимость e = f(m) для газовых поршневых компрессоров. Изменение производительности компрессоров с электромагнитным отжатием пластин клапанов имеет более высокую энергетическую эффективность. Так, для компрессоров типа МАК-80РЭ в работе приводятся данные, представленные кривой 2 на рис. 1. Осредненные данные о величине е, полученные по опубликованным в характеристикам этих компрессоров, ложатся на кривую 3, которая тем не менее выше кривой 4.

Дросселирование всасываемого пара сопровождается более ощутимым снижением энергетической эффективности. Кривая 5 приводится по данным для газовых компрессоров. Кривая 6 получена расчетным путем по характеристикам компрессоров АУ200 и МАК-80РЭ. Эффективность способа дросселирования существенно зависит от температурного режима работы компрессора.

Иногда для снижения производительности компрессора применяют перепуск паров из линии нагнетания в линию всасывания (байпасирование). Потребляемая мощность при этом практически не изменяется с уменьшением производительности. Энергетическая эффективность такого способа характеризуется линией 7.

Рис. 1. Энергетическая эффективность различных способов изменения производительности компрессоров

Из рис. 1 видно, что энергетическая эффективность всех способов падает с уменьшением производительности компрессора, поэтому не следует подбирать компрессоры с лишним запасом производительности. При выборе способа изменения производительности кроме энергетической эффективности необходимо учитывать первоначальные затраты. Они зависят от сложности устройств для изменения производительности компрессора, а также от степени освоения промышленностью выпуска компрессоров с данным способом изменения производительности. Наименьших затрат требует способ пусков и остановок, так как пусковая аппаратура должна быть для любого компрессора. Весьма просто осуществляется дросселирование отсасываемого пара. Изменение частоты вращения вала требует применения специальных, более дорогостоящих и менее экономичных электродвигателей. Отключение отдельных цилиндров возможно лишь на компрессорах, имеющих предназначенные для этого устройства.

При параллельной работе ряда компрессоров целесообразно применять сочетание нескольких способов регулирования. Это позволяет получить многоступенчатое или даже плавное изменение производительности в широком диапазоне изменений тепловых нагрузок.

Используемая литература: Ейдвюс А. И. Системы и средства автоматизации судовых

холодильных установок. М.: Легкая и пищевая пром-сть,

1983.— с.

Скачать реферат:

Пароль на архив: privetstudent.com