Дипломный проект

Организация ТОиР машинного парка Демская дистанция

Дипломный проект на тему: «Организация ТО и ТР машинного парка в условиях дистанции пути» включает в себя расчетно-пояснительную записку из 106 страницах машинописного текста, 5 рисунков, 28 таблиц. Графический материал размещен на 8 листах формата А1.

Ключевые слова: ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ, ПЛАНОВО-ПРЕДУПРЕДИТЕЛЬНЫЙ РЕМОНТ, СВАРОЧНЫЙ ПОСТ, ТОКАРНЫЙ ЦЕХ, СТЕНД ДЛЯ РЕМОНТА КПП И ТНВД, ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС, КОМПЛЕКСНАЯ ПЛАНОВО-ПРЕДУПРЕДИТЕЛЬНАЯ ВЫПРАВКА.

В дипломном проекте разработана организация ТО и ТР путевых машин на Демской ремонтно-эксплуатационной базе.

Содержание

Введение 6

1 Техническая характеристика дистанции пути 13

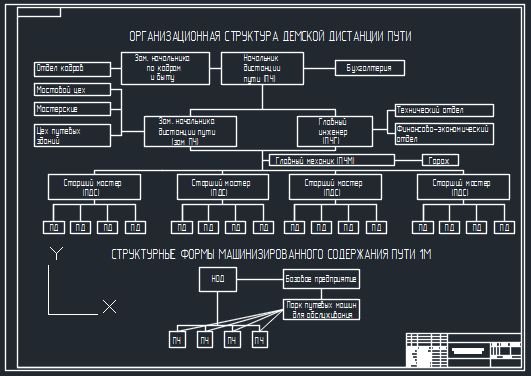

2 Разработка административного деления дистанции пути 16

2.1 Расчет приведенной длины дистанции пути и околотков. 16

2.2 Определение группы и штата дистанции пути 18

2.3 Выбор структурно-организационной формы организации текущего содержания 20

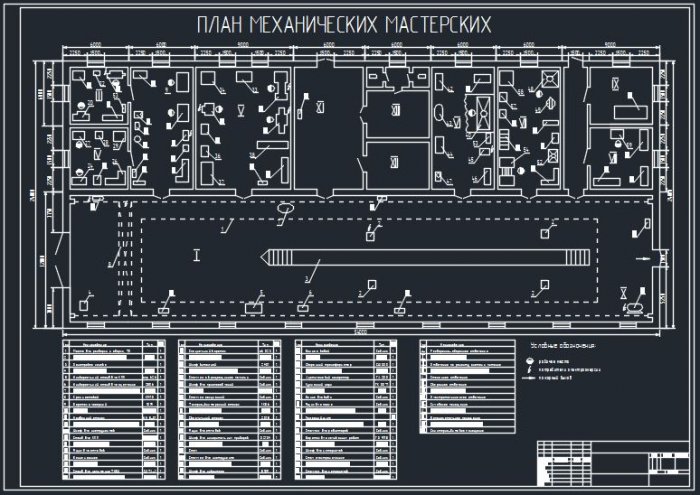

3 Организация технического обслуживания машин и механизмов в условиях механических мастерских Демской дистанции пути 26

3.1 Общие положения 26

3.2 Организация технического обслуживания и текущего ремонта машин 27

3.3 Периодичность и цикл технического обслуживания и ремонта путевых машин 28

3.4 Аналитический расчет количеств технических обслуживании и текущих ремонтов 30

3.5 Выбор рациональной формы организации ТО и Р путевых машин 31

3.6 Режим работы предприятия и фонды времени 32

3.7 Определение трудоемкости ТО и Р 33

3.8 Разработка плана ТО и Р машин и механизмов на 2008 год 34

3.9 Организация технического обслуживания и текущего ремонта снегоуборочного поезда 37

4 Расчет себестоимости внедрения оборудования для ремонта путевых машин 41

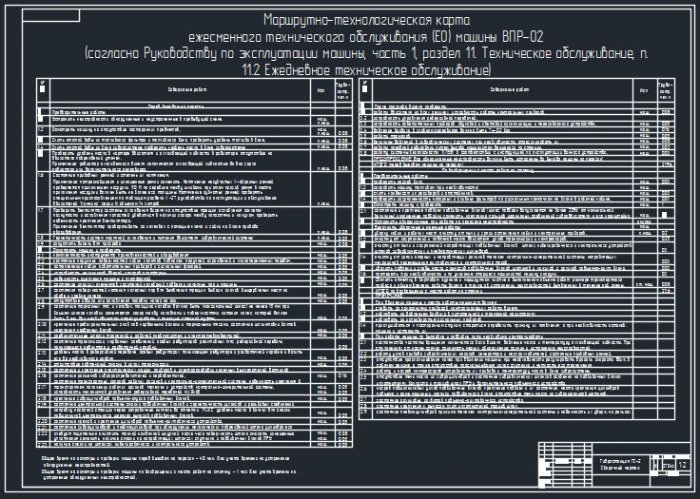

5 Разработка технологического процесса текущего выправочно-подбивочно-рихтовочной машины ВПР 02 46

5.1 Выбор структурной схемы технологического процесса ремонта 46

5.2 Сетевое планирование при текущем ремонте машин 48

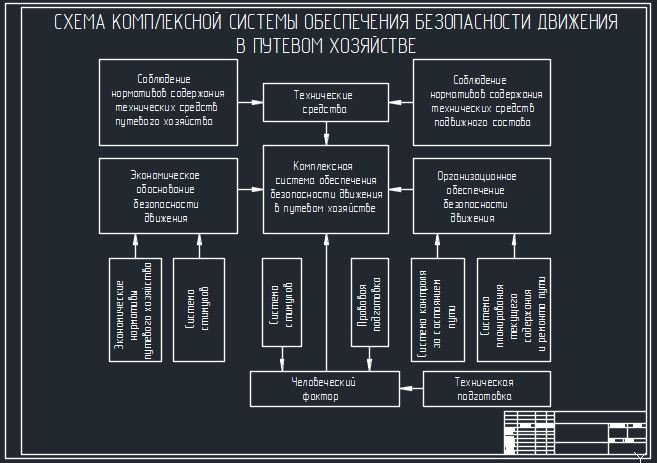

6 Обеспечение безопасности движения поездов 61

6.1 Основные положения по безопасности движения 61

6.2 Мероприятия по обеспечению безопасности движения на железнодорожном транспорте 62

6.3 Основные направления системы профилактических мер по предупреждению аварийности на железных дорогах 63

6.4 Классификация нарушений безопасности движения в поездной и маневровой работе на железных дорогах 65

7 Патентный поиск 68

7.1 Вывод 76

8 Безопасность и экологичность проекта 78

8.1 Решение вопросов охраны труда в мастерских дистанции пути 79

8.1.1 Расчет сил и средств для защиты предприятия и тушение пожара 87

8.2 Решение вопросов охраны окружающей среды в зоне мастерских дистанции пути 89

8.2.1 Расчет защиты для очистки сточных вод железнодорожного предприятия 91

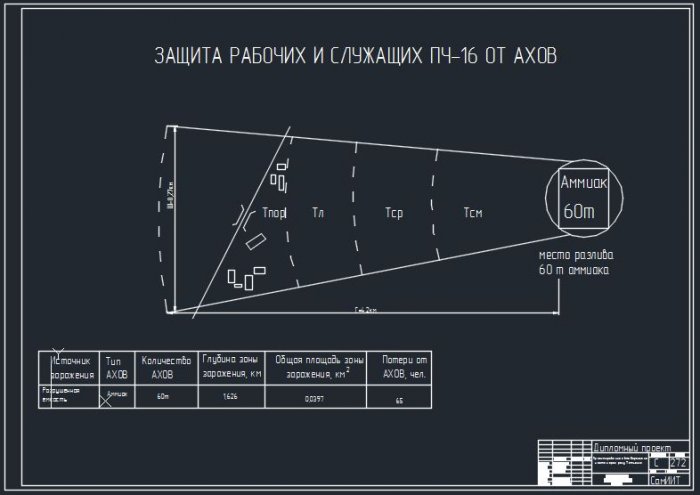

8.3 Безопасность жизнедеятельности в чрезвычайных ситуациях 93

8.3.1 Разработка словесной модели 94

8.3.2 Разработка графической модели 96

8.3.3 Оснащенность объекта 96

8.3.4 Физико-химическая и токсическая характеристика аммиака 97

8.3.5 Прогнозирование и оценка устойчивости ПЧ 98

Заключение 103

Список использованной литературы 104

ВВЕДЕНИЕ

Путевое хозяйство - одна из отраслей железнодорожного транспорта. На долю путевого хозяйства приходится более половины основных фондов железнодорожного транспорта, четверть эксплуатационных расходов, пятая часть персонала отрасли по основным направлениям деятельность.

Путевое хозяйство является многофункциональным комплексом компании, главной задачей которого является выполнение всех видов ремонта и обслуживания пути и сооружений, в целях обеспечения устойчивости и безопасной эксплуатационной деятельности железных дорог.

Эксплуатационная длина железных дорог в границах Федеральных округов Российской Федерации составляет 84,6 тыс. км, в т.ч.: Центральный - 17,1 тыс. км (20,2%), Северо-Западный - 13,0 тыс. км (15,4%), Южный - 8,5 тыс. км (10,1%), Приволжский - 14,7 тыс. км (17,4%), Уральский - 8,5 тыс. км (10,1%), Сибирский - 14,6 тыс. км (17.%) и Дальневосточный - 8,1 тыс. км (9,5%).

Развернутая длина главных путей составляет 123,3 тыс. км, станционных и специальных путей 51,3 тыс. км, подъездных путей 11 тыс. км.

Техническое состояние верхнего строения пути характеризуется следующими данными.

Общее протяжение рельсов в главных путях - 123,3 тыс. км, из них: с рельсами типа Р75 - 1,4 тыс. км (1,2%), Р65 - 116,2 тыс. км (94,2%), Р50 и близких к ним по типу - 4,4 тыс. км (3,6%), Р43 и легче - 1,2 тыс. км (1,0%).

На начало 2006 год протяженность пути с железобетонными шпалами составила 63,7 тыс. км (51,6% от развернутой длины главных путей).

Предусматривается дальнейшее увеличение объемов укладки новых железобетонных шпал с упругими скреплениями и прокладками-амортизаторами высокого качества с тем, чтобы к 2020 году выйти на укладку 95% такой конструкции пути. В итоге протяженность бесстыкового пути с упругими скреплениями составит около 27 тыс. км (36% от всей протяженности бесстыкового пути).

Протяженность бесстыкового пути на 1 января 2005 года составляла: в главных путях - 56,2 тыс. км, станционных и специальных - 3,9 тыс. км, подъездных - 0,254 тыс. км. На начало 2006 года протяженность бесстыкового пути достигла 59,6 тыс. км (48,3 % от развернутой длины главных путей) при планируемом ежегодном приросте укладки бесстыкового пути в главных путях не менее чем на 3,4 тыс. км к 2010 году его протяженность будет доведена до 76 тыс. км (62%).

Путевой комплекс состоит из 709 структурных подразделений, с численностью 258,5 тыс. чел., которые в основном группируются по выполнению трех видов деятельности:

- текущее содержание пути;

- капитальный ремонт пути, сооружений техники;

- производство материалов верхнего строения пути.

В течение первого этапа реформирования путевой комплекс разделен на эксплуатацию и ремонт. Как результат в настоящее время сформированы и функционируют 15 дирекций по ремонту пути, 3 дирекции по ремонту и эксплуатации путевой техники, являющихся структурными подразделениями железных дорог. На Сахалинской и Калининградской железных дорогах дирекции по ремонту отсутствуют, капитальный ремонт осуществляют машинные станции (по одной на каждой).

За счет кооперационного производства отечественных машиностроителей с ведущими иностранными фирмами - производителями путевой техники: «МТХ Прагма», «Плассер и Тойрер», «Компел», «Симпекс Гидравлик», «Камминз дизель Н.В.», «Спено», железные дороги оснащаются новыми высокопроизводительными путевыми машинами. Переход на новый технологический уровень обеспечил, только по капитальному ремонту пути, полуторное ежегодное снижение расходов.

Усиление верхнего строения пути, повышение его надежности позволяют снижать трудозатраты на текущем содержании. Как результат, численность основной профессии - монтеров пути - снизилась на 22 тыс. чел или в 1,21 раза по сравнению с 1996 годом при росте грузонапряженности в 1,53 раза (с 19,3 млн.т.бр.км. в 1996 г. до 29,7 в 2005 г.).

В настоящее время текущее содержание пути осуществляется 399 дистанциями пути.

Состояние пути в значительной мере определяется состоянием его элементов: рельсов, шпал, балластного слоя, а также своевременным выполнением ремонтных работ и качеством текущего содержания пути.

В период с 2002 по 2005 гг. комплексами путевых машин было оздоровлено 70 тыс. километров, что позволило значительно улучшить состояние пути. Если в 2002 году балловая оценка состояния пути на сети железных дорог составляла 93 балла при 8655 неудовлетворительных километрах, то по итогам работы за 2005 год этот показатель достиг 54 баллов, среднее число неудовлетворительных километров снижено на 7399 шт. и составило 1256 км. Только за два последних года количество имеющих неудовлетворительную оценку снижено с 361 дл 13 околотков.

Наряду со снижением балловой оценки состояния пути значительно сокращено число предупреждений об ограничении скорости движения поездов.

Внедрение современных средств, предупреждающих дорожно-транспортные происшествия на переездах, а также проводимая ОАО «РЖД» и железными дорогами работы по профилактике дорожно-транспортных происшествий и улучшению технического состояния переездов, позволила сократить количество ДТП на переездах.

В 2005 году закончилась пятилетняя программа Концепции повышения безопасности движения на железнодорожных переездах, утвержденная МПС России 17 января 2000 года. За этот период на сети железных дорог было построено 101 путепровод через железнодорожные пути, закрыто 1033 переезда, 169 переездов оборудовано АПС, 1094 переездов оборудовано УЗП и шлагбаумами, перекрывающими проезжую часть, на 2888 переездах уложен резино-кордовый настил, выполнен ремонт на 5694 переездах.

Ремонт пути.

Оздоровление путевого хозяйства на сети железных дорог осуществляется силами дирекций по ремонту пути, в состав которых входят 136 укладочных путевых машинных станций, 16 - по ремонту земляного полотна и искусственных сооружений, 22 - по обслуживанию и эксплуатации путевой техники. На Московской, Западно-Сибирской и Южно-Уральской железных дорогах созданы дирекции по обслуживанию и эксплуатации путевой техники и в настоящее время идет процесс их создания на других дорогах. Общая численность работников ПМС составляет 53 тыс. человек, в том числе монтеров пути - 14,4 чел., машинистов путевых машин -11,9 чел.

На железных дорогах для производства путевых работ (текущее содержание и ремонт пути) эксплуатируется 25,5 тыс. единиц путевой техники. Всего в ПМС имеется 275 производственных баз, из них 138 — звеносборочных и 137 щебеночных.

В эксплуатации на базах путевых машинных станций находится 154 поточные линии сборки и разборки рельсошпальной решетки, на которых в течение года собирается более 400 км путевой решетки на деревянных шпалах и 2920 км на железобетонных.

Увеличение объемов укладки перспективной конструкции пути на железобетонном основании, намеченных на период до 2010 года, обуславливает необходимость создания специализированных баз по сборке путевой решетки на железобетонных шпалах, с оборудованием их новейшими звеносборочными линиями.

Важнейшим направлением сокращения расходов является внедрение передовых технологий ремонта пути и повышение интенсивности использование путевых машин. Такой подход позволяет сократить на 10-15% затраты на весь комплекс ремонтов.

Совершенствование технологии ремонта пути на закрытых перегонах позволило уменьшить среднюю продолжительность их закрытия для движения поездов. Если в 2002 году на участках капитального ремонта пути с укладкой новых рельсов закрытие в среднем составляло 7,3 суток, то в 2005 г. - 5,9 суток.

Средства диагностики пути.

Для повышения безопасности движения поездов и оптимизации планирования работ по текущему содержанию и ремонту пути приоритетное значение имеет совершенствование системы его диагностики.

Для обеспечения надлежащего контроля за состоянием пути и его элементов на железных дорогах работает свыше 5 тысяч съемных и переносных дефектоскопов, вагонов - дефектоскопов и путеизмерителей, 1300 электронных путеизмерительных тележек, вагоны инженерно-геологического обследования земельного полотна. Перспективным направлением развития скоростной дефектоскопии является оснащение дорог совмещенными вагонами-дефектоскопами, использующими магнитный и ультразвуковой принципы контроля рельсов одновременно, что позволяет существенно повысить качество контроля и обеспечить выявление практически всех опасных дефектов в рельсах во всем диапазоне температур их эксплуатации при скоростях до 65 км/ч.

Около 70% парка средств диагностики составляют современные комплексы с использованием микропроцессорной техники, автоматизированных систем обработки и регистрации данных контроля.

Для организации работы средств диагностики пути на 15 железных дорогах организованы центры диагностики. Для комплексной обработки данных средств диагностики, планирования их работы на железных дорогах внедряется Автоматизированная система диагностики пути АСДП.

Техника для ремонта и содержания пути.

В современном путевом хозяйстве железных дорог применяются более 50 видов путевой техники, позволяющей механизировать практически все операции по ремонту и текущему содержанию пути. Это современные щебнеочистительные машины и машины для восстановления дренирующих свойств железнодорожных насыпей по ремонту и нарезке кюветов, машины для выправки, подбивки и рихтовки пути и др. техника для доставки собранной рельсошпальной решетки и балластных материалов к местам их укладки в путь, мотовозы, автомотрисы, снегоочистительные машины, путевые струги и др.

Для выполнения неотложных работ и устранения неисправностей на небольших по протяженности участках пути в путевом хозяйстве широко применяется более 20 типов путевого механизированного инструмента (с электрическим и автономным приводом), а также силовой гидравлический инструмент отечественного и зарубежного производства. В настоящее время железные дороги располагают практически всеми видами путевых машин для гарантированного выполнения существующих технологических процессов ремонта и текущего содержания пути.

Наличие широкой гамма путевой техники и средств малой механизации ручного труда позволило механизировать практически все операции ремонтного процесса и довести уровень машинизации на капитальном и среднем ремонтах пути до 90%.

Вся путевая техника эксплуатируется в структурных подразделениях служб пути - дистанции пути, Дирекций по ремонту пути - дистанциях пути, Дирекций по ремонту пути - путевых машинных станциях (ПМС) и Дирекцией по ремонту и эксплуатации путевых машин (СПМС, ПУМ, ОЗПМ). Грамотную эксплуатацию и квалифицированное обслуживание путевых машин обеспечивают специально подготовленные высококвалифицированные специалисты - машинисты путевых машин, подготовка которых осуществляется в специализированных учебных заведениях ОАО «РЖД» - дорожных технических школах машинистов.

Для организации обслуживания, ремонта и эксплуатации путевых машин на железных дорогах сформирована генеральная схема размещения предприятий по ремонту и эксплуатации путевых машин.

Промышленные предприятия.

Материалы верхнего строения пути: железобетонные и деревянные шпалы, плиты, переводные и мостовые брусья, щебень и т.д. относятся к группе промышленной продукции, имеющей стратегическое значение для обеспечения основной хозяйственной деятельности ОАО «РЖД».

На сети железных дорог России обеспечивают работу ремонтных предприятий (ПМС) 18 рельсосварочных поездов с 57 технологическими линиями по сварке рельсов общей мощностью 7,8 тыс. км в год. Поставки железобетонных шпал и брусьев на сеть железных дорог осуществляются с 13-ти заводов ОАО «РЖД» общей производственной мощностью около 9,3 млн. шпал и 5000 комплектов переводных брусьев в год. Поставка щебня для обеспечения потребностей путевого хозяйства осуществляется с 21 щебеночного завода ОАО «РЖД» общей мощностью заводов по выработке щебня всех фракций (путевой 25-60 мм и строительной 5-20 мм) 11,775 млн.м3 в год.

Потребности компании в пропитанных шпалах удовлетворяются за счет поставок с 13-ти собственных шпалопропиточных заводов, суммарная производственная мощность которых составляет около 20 млн. шпал в год.

Для балластного слоя железнодорожного пути допускается применять щебень только из изверженных пород. Производство такого щебня в настоящее время возможно только с применением взрывных работ. Внедряются эффективные технологические решения для производства горных работ, такие как механизированное дробление негабаритных кусков горных пород, переход на новые технологические схемы и безопасные средства инициирования при рыхлении горного массива.

Добыча на карьерах ведется высокопроизводительными экскаваторами с емкостью ковша до 5 м. В дробильно-сортировочных цехах работает высокопроизводительное оборудование, технологический процесс полностью автоматизирован.

На сети железных дорог России обеспечивают сварку плетей бесстыкового пути 18 предприятий с 57 технологическими линиями по сварке рельсов общей мощностью 7,8 тыс. км пути в год.

Рельсосварочные предприятия оснащены современными сварочными машинами типа К-1000 с компьютерным управлением и контролем процесса сварки, диагностическими комплексами входного контроля старогодных рельсов.

В настоящее время решается задача по доставке сваренных рельсовых плетей к месту укладки в объеме, позволяющем перекрыть перегон длиной до 114 км. Для этой цели разработан трехъярусный рельсовозный состав повышенной вместимости, предназначенный для перевозки 14,5 км пути рельсовых плетей.

Для сварки рельсов в пути сеть железных дорог оснащена 84 передвижными рельсосварочными машинами типа ПРСМ. Такое количество машин способно сваривать до 50 тыс. стыков в год

1 Техническая характеристика дистанции пути

Трасса дистанции пути проходит по направлению Запад-Восток. В зоне обслуживания дистанции находится двухпутный участок протяженностью 150 км, с общей развернутой длинной путей 504 км, из них развернутая длинна главных путей составляет 300 км, станционных 249,4 км, подъездных 12,6 км. Средняя грузонапряженность по дистанции составляет 78,2 км. На участке обращаются локомотивы следующих типов: ВЛ10, для обслуживания грузовых поездов и ЧС2 для обслуживания пассажирских. Максимальная скорость движения пассажирских поездов - 120 км/ч; грузовых - 80км/ч.

Верхнее строение пути представлено как звеньевой, так и бесстыковой конструкцией. Протяженность пути на железобетонных шпалах составляет 179,6 км, в том числе на главных путях 166,3 км. (55,4% от развернутой длинны главных путей). В пути уложены следующие типы рельсов: Р65 и Р75 первой укладки - 212 км (79,5% от протяженности главных путей); Р65 и Р75 старогодных 87,8 км. Средневзвешенный тоннаж по рельсам первой укладки составляет 135 млн.тонн; пропущенный тоннаж средний - 345 млн.тонн.

Протяжение пути 1-3 классов с рельсами пропустивши сверхнормативный тоннаж на участках групп Б, В составляет 50км. Протяжение пути 1-3 классов со сверхнормативным сроком службы на участках групп Г и Д составляет 22 км. Число дефектных рельсов составляет 222 штуки (в процентах от развернутой длинны 0,85%). Эпюра шпал в пути 1840/2000 шп/км. Негодность деревянных шпал составляет 15,3%, в том числе на главных путях 8,9%. Протяженность пути на тяжелых балластах составляет 298,1 км, в том числе на асбесте 5,2 км. В зоне обслуживания дистанции восемь раздельных пунктов, один из которых «Д» является крупной железнодорожной станцией.

Развитие станционных путей составляет 191,6 км, количество стрелочных переводов различных типов и марок 694 штуки. На трассе дистанции расположено 28 переездов, 10 из которых охраняемые. Земляное полотно представлено как насыпями, так и выемками. Протяженность водоотводных сооружений различных конструкций составляет 132,6 километра. Деформируемые участки (сплывы, осадки, водоразмывы, обвалы, оползни, сели) имеют протяженность 9,31 километра. Искусственные сооружения представлены мостами, путепроводами, водопропускными трубами общей протяженностью 26,48 километра. Протяженность пути со сложным профилем линии составляет 16,96 километра.

По климатическим условиям данный район относится к региону континентального климата. Зимний период в условиях Предуралья в среднем длится 4-5 месяцев. Дата первого заморозка в воздухе 18 сентября, последнего - 20 мая. Температурный режим района характеризуется резкими колебаниями, поднимаясь летом до +42 °С тепла и падая в зимние периоды до -43 °С. Самым холодным месяцем зимнего периода является январь. Очень низкие температуры наблюдаются в некоторые зимы в течение 20-30 суток. Наступление устойчивых морозов 11 ноября, прекращение - 24 марта. Средняя температура в январе -15-20 °С.

Осадки по месяцам года распределяются неравномерно. Наибольшее количество (65%) выпадает с июня по сентябрь. На долю твердых осадков, выпадающих в зимние месяцы, приходится менее (35%) годовых. Максимальное количество осадков выпадает в ноябре, декабре, январе. Средняя дата образования устойчивого снежного покрова 5 декабря, а разрушения - 3 апреля. Средняя из наибольших высот снежного покрова за зиму - 26 см.

Ветровой режим района определяется общей юго-западной циркуляцией в тропосфере. В подавляющем большинстве случаев имеют место ветры западного и юго-западного направления. Атмосферное давление в течение зимних месяцев держится в пределах 754 до 760 мм.р.ст.

Влажность воздуха в течение холодных месяцев колеблется от 60 до 90 %. В этих условиях особенно сложно протекает работа узлов и станций. В период снегопадов и метелей на стрелочные переводы и станционные пути неизбежно попадает снег и очень затрудняет прием и отправление поездов. Несвоевременная очистка путей и уборка снега ведут к снижению темпа эксплуатационной работы на станции.

Снегозащита уменьшает объем снегоуборочных работ в 1,5-2 раза, облегчает деятельность станции по пропуску и переработке поездов. Задержание 1м3 снега на полосе отвода средствами защиты в 10-15 раз дешевле его уборки даже совершенными машинами.

При надежной снегозащите со станционной территории приходится убирать лишь тот снег, который непосредственно выпадает из атмосферы, метелевый снег почти полностью задерживается на подходах к путям. Неизбежный объем снегоуборочных работ в данном случае будет наименьшим. Снегопад особой опасности для движения поездов не представляет, однако, он увеличивает сопротивление движению поездов.

При снегопаде снег покрывает путь ровным слоем, и реборды колес проходящего подвижного состава выдавливают бугорки, которые при метелях способствуют заносу пути до верха этих бугорков.

Метели, сопровождающиеся ветром со скоростью более 6 м/с, представляют уже серьезную опасность движению поездов, так как на пути, не защищенном от заносов, образуются плотные отложения снега.

Общая протяженность снегозаносимых участков составляет 20115 метров, из них:

- I категория - 18065 метров;

- II категория - 10130 метров;

- III категория - 3235 метров.

По заносимости снегом наиболее распространенными являются II и III категории, то есть выемки глубиной до 0,4 м, нулевые места и мелкие насыпи высотой до 0,65 м. Реже встречается I категория, выемки глубиной более 0,4 м, нулевые места, расположенные на косогоре.

2 Разработка административного деления дистанции пути

На основании исходных данных, приведенных в первом разделе необходимо разработать график административного деления ПЧ-16 для рационального управления работой линейных подразделений.

2.1 Расчет приведенной длинны дистанции пути и околотков

Дистанция пути является линейным подразделением в службе пути железной дороги, осуществляющее комплексный контроль за техническим состоянием пути, в том числе с помощью средств дефектоскопии и путеизмерения, текущее содержание и планово-предупредительные ремонты на всем для нее установленном протяжении пути, а также для всех ее обустройств и искусственных сооружений.

Контроль за состоянием пути, планирование и организация работ по содержанию работ и руководство или возлагается на начальника дистанции, его заместителей, старших дорожных мастеров, бригадиров пути, мостовых и тоннельных мастеров, бригадиров пути по искусственным сооружениям. Планово-предупредительные работы выполняются отдельными машинами и комплексами путевых машин.

На формирование организационной структуры ПЧ и ее подразделений влияют наличный парк путевых машин, механизмов, транспортных средств, численность рабочей силы, определяемая развернутой длинной путей и их конструкцией, числом стрелочных переводов, протяженностью искусственных сооружений, параметрами эксплуатационных условий.

Наибольшая протяженность ПЧ определяется возможностью оперативного управления ее производственными подразделениями и необходимостью выполнения своевременного натурного осмотра пути, его устройств и сооружений.

Границы дистанции и протяженность ее подразделений (участков околотков, рабочих отделений) устанавливаются на основе расчета приведенной длины по формуле:

(2.1)

Где - эксплуатационная длина главных путей, км;

- развернутая длина станционных путей, км;

- число стрелочных переводов всех видов, шт;

- длина j-ro искусственного сооружения (моста, тоннеля и т.п.), км;

; ; ; - коэффициенты приведения к одному километру согласно указанию HP ЦПЭ 333/109 от 09.11.2000 г.

Расчет приведенной длины околотков

=12,75+0,75·17=29,75 км 1559 км - 1567 км

=8+0,75·7+0,4·28,4+0,05·92=29,21 км 1570 км - 1576 км

=14+0,75·14+0,4·3,5+0,05·31=27,45 км 1576 км- 1584 км

=15+0,75·15+0,4·8,2+0,05·34=31,23 км 1585 км - 1593 км

=18+0,75·18+0,4·6,6+0,05·35=35,89 км 1594 км - 1603 км

=8,5+0,75·8,5+0,4·7,75+0,05·60=20,96 км 1609 км - 1615 км

=9+9-0,75+0,4-15,2+0,05-61=24,88 км 1604 км- 1608 км

=0,4-23,3+0,05-43=11,47 км станция Дема

=0,4·33,1+0,05·96=18,04 км станция Дема

=6,5+0,75·6,6+0,4·24+0,05·90=25,55 км 1607 км - 1612 км

=7,5+0,75·75+0,4·16,4+0,05·75=23,44 км 1606 км - 1608 км

=11+0,75·1+0,4·9,9+0,05·25=24,46 км 2 км- 10 км

=15+0,75·15+0,4·7,5+0,05·23=30,4 км 11 км-35 км

=20+0,75·20+0,4·7,5+0,05·24=39,2 км 36 км - 45 км.

Рекомендуемая приведенная длина современных ПЧ с учетом их укрупнения приведена в таблице 2.1

Таблица 2.1 – Рекомендуемая приведенная длина ПЧ для однопутных и двухпутных линий

|

Подразделения |

Приведенная длина, |

|

|

|

однопутные |

двухпутные |

|

Дистанция пути (ПЧ) |

200-300 |

300-400 |

|

Околоток (ПД) |

21-25 |

24-31 |

|

Рабочее отделение (ПДБ) |

7-8 |

8-10 |

|

Участок (ПЧУ) |

Состоит и 3-4 околотков |

|

2.2 Определение группы и штата дистанции пути

Дистанция пути обслуживает определенный участок железнодорожной линии. Его протяженность определяется длиной, которая по местным условиям для двухпутных 300-400, а для однопутных: 200-300 приведенных километров. Дистанцию пути возглавляет начальник, который несет ответственность за выполнение стоящих перед дистанцией задач, а также действующего законодательства, управления и отделения дороги. Обязанности и права его заместителей и главного инженера определяются действующим положением о дистанции пути и принятым в данной дистанции распределением функций по руководству работой структурных подразделений. Установлены три группы дистанций пути в зависимости от суммы баллов, характеризующих их работу:

Группа дистанции I II III

Сумма условных баллов св. 760 св. 500 до 500

до 760.

При определении суммы баллов для дистанции пути используются следующие показатели: приведенная длина пути; протяженность криволинейных участков главных путей радиусом 650 м и менее; протяженность участков пути со скоростью движения пассажирских поездов более 120 км/ч; число переездов - охраняемых и неохраняемых; состояние земляного полотна: протяженность водоотводных сооружений, сплывов, оползней, деформирующихся мест, кюветов, нагорных канав, контр-банкетов; протяженность искусственных сооружений: мостов различных конструкций, тоннелей, подпорных стен, одевающих стен, навесов, галерей и т.п.; наличие снегозаносимых участков пути различных категорий и способов их ограждения; наличие внеклассных станций и станций 1-го класса; объемы выполняемых дистанцией ремонтно-строительных работ. Балльная оценка дистанции пути в соответствии с эксплуатационными условиями приведена в таблице 2.2.

Таблица 2.2 – Расчет балльной оценки ПЧ

|

№ п/п |

Наименование показателей |

Ед. изм. |

Кол-во |

|

ПЧ |

|

Кол-во единиц |

Баллы по показателям |

||||

|

|

Приведенная длина пути рассчитанная по распоряжению ОАО «РЖД» №312 от 09.03.05. |

км |

- |

373,5 |

- |

|

|

Средняя грузонапряженность главных путей дистанции по паспорту дистанции пути |

ткм брутто на 1 км пути в год |

54,2 |

17,80 |

- |

|

1 |

Балльность дистанции по приведенной длине путей с учетом средней грузонапряженности главных путей |

балл |

- |

1,8 |

672,3 |

|

|

Количество кривых участков главных путей радиусом 650 м и менее |

км |

0,30 |

29,40 |

8,82 |

|

|

Земляное полотно: |

|

|

|

|

|

|

кюветы, нагорные и водоотводные канавы, лотки продольные, канализация на станционных путях |

км |

0,10 |

132,6 |

13,26 |

|

|

дренажи, прорези, штольни |

км |

0,30 |

1,48 |

0,44 |

|

|

Одевающие стены, подпорные стены, буны, волноломы, траверсы |

км |

1,30 |

0,5 |

0,65 |

|

|

деформирующие участки земляного полотна (сплывы, осадки, водоразмывы, обвалы, оползни, сели) |

км |

0,60 |

9,31 |

5,59 |

|

|

волноотбойные стены |

км |

1,70 |

- |

- |

|

4 |

Искусственные сооружения |

|

|

|

|

|

|

мосты, виадуки, путепроводы |

100 м |

1,80 |

20,83 |

37,49 |

|

|

тоннели железнодорожные |

100 м |

1,50 |

- |

- |

|

|

пешеходные мосты и тоннели |

100 м |

1,00 |

3,50 |

3,50 |

|

|

Трубы, лотки поперечные галереи, аквеадуки |

100 м |

0,50 |

2,16 |

1,08 |

|

5 |

Сортировочные станции внеклассные и 1 класса с механизированной (автоматизированной) горкой |

1 станция |

35,00 |

1,00 |

35,00 |

|

6 |

Объем ремонтно-строительных работ, выполняемых дистанцией пути (применяются коэффициенты относительной трудоемкости) |

1 прв.км |

1,00 |

37,49 |

37,49 |

|

7 |

Протяженность железнодорожного пути со сложным профилем линии: уклон 8,1-15% |

км |

0,50 |

16,92 |

8,46 |

|

|

Итого |

балл |

|

815,62 |

|

|

|

Группа дистанции |

|

|

|

1 |

Примечание: Группа дистанции при балльности свыше 760 баллов - 1 группа, свыше 501 до 760 баллов - 2 группа, до 500 баллов - 3 группа.

При сумме баллов дистанция пути относится к первому классу.

По группе дистанции определяется штат руководства, а также производственно-технический персонал по планированию и материально-техническому снабжению.

Согласно группе дистанции пути контингент составит человек, таблица 2.3.

Таблица 2.3 – Руководящий штат ПЧ.

|

Наименование должностей |

Кол-во |

|

Руководящий состав дистанции. Начальник дистанции Заместитель начальника дистанции Главный инженер дистанции Секретарь-машинистка |

1 1 1 1 |

|

Итого: |

4 |

|

Производственно-технический персонал по планированию и материально-техническому снабжению дистанции. Старший инженер Инженер по охране труда Техник Дежурный техник |

1 1 1 4 |

|

Итого: |

7 |

|

Главный механик механизированной дистанции Инженер-механик Начальник мастерских Мастер по эксплуатации и ремонту машин и механизмов Старший дорожный мастер Дорожный мастер Мостовой мастер Дорожный мастер по текущему содержанию земляного полотна |

1 1 1 1 4 14 1 1 |

|

Итого: |

24 |

|

Всего: |

35 |

2.3 Выбор структурно-организационной формы организации текущего содержания пути

Правильный выбор структурной формы организации текущего содержания пути способствует своевременному, качественному и рациональному решению задач, стоящих перед дистанцией пути.

На современном этапе развития железнодорожного транспорта произошло обострение вопроса большего и эффективного использования высокопроизводительных машинных комплексов при текущем содержании пути. Сосредоточение комплексов машин может быть как в путевых машинных станциях (ПМС), так и в дистанциях пути (ПЧМ).

При машинизированных структурах основные работы, входящие в общий технологический комплекс, выполняются машинами, а сопутствующие работы - укрупненными участковыми или дистанционными бригадами.

Неотложные и первоочередные работы, непосредственно связанные с систематическим надзором за путем и обеспечением безопасности движения поездов, а также планово-предупредительные работы месячного планирования, выполняются бригадами на линейных отделениях или участках. В настоящее время существуют следующие структурно-организационные формы машинизированного текущего содержания пути /4/:

Форма 1М (Рис. 2.1а) предусматривает закрепление за базовым предприятием (ПМС или ПЧ) путевые машины. Эти предприятия обеспечивают машинами дистанции пути и ПМС в границах отделения. С помощью выделенных машин выполняются планово-предупредительные работы по содержанию пути;

Форма 2М (Рис. 2.1б), при которой путевые машины выделяются машинизированной дистанции пути, осуществляющей содержание пути в своих границах. При структурных формах 1М и 2М дистанция пути делится на участки, околотки, рабочие отделения, возглавляемые соответственно начальниками участков, старшими дорожными мастерами и бригадирами пути.

Руководители этих подразделений несут ответственность за своевременное и качественное выполнение работ, обеспечение безопасности движения поездов, охрану труда.

Форма № 1М. Участок пути приведенной длины 80-100 км, возглавляемый начальником участка, делится на два линейных участка (околотка) приведенной длины 40-50 км во главе с дорожными мастерами. Для выполнения повседневных работ, непосредственно связанных с обеспечением безопасности движения поездов на каждом околотке создается по одной путевой бригаде численностью 5-6 монтеров пути. Руководит работами бригадир пути.

Для осуществления периодического осмотра и проверки пути на участке вводится должность бригадира по контролю за состоянием пути. В его обязанности входит ежедневное проведение осмотра и проверки пути и стрелочных переводов, искусственных сооружений и путевых обустройств по графику, разрабатываемому ежемесячно начальником участка и утверждаемому начальником дистанции пути. Графиком предусматривается проведение осмотра и проверки пути и сооружений два раза в месяц. Одна проверка совместно с дорожным мастером.

Рисунок 2.1 – Организационная структура машинизированной дистанции пути.

По результатам проверки дорожные мастера составляют планы работы малых путевых бригад на предстоящий месяц.

Для выполнения работ, соответствующих планово-предупредительной выправке пути с применением комплекта путевых машин, планируемой начальником дистанции пути, на участке создается укрупненная путевая бригада численностью 10-12 монтеров пути.

Ответственность за обеспечение безопасности и бесперебойности движения поездов несут: начальник участка - в пределах участка, дорожный мастер - на своем околотке. Бригадир несет ответственность за своевременность, тщательность и объективность проверки пути, а также за своевременность передачи результатов осмотра и проверки ответственным лицам.

Форма 2М. Отличием от формы 1М является то, что планово-предупредительная выправка пути выполняется вахтовым способом комплексом машин, принадлежащим самостоятельному подразделению (машинной базе - ПЧМ). Укрупненная путевая бригада создается дистанцией численностью 14-15 человек.

Форма ЗМ. Применяется на участках, где имеется нетиповое верхнее строение, не везде соблюдаются межремонтные сроки, имеется "больное" земляное полотно. Участки делятся на околотки протяжением по 30-35 км приведенной длины во главе с дорожными мастерами. Околоток делится на два линейных отделения во главе с бригадиром пути. Численность отделенческой бригады - 8-9 монтеров пути. В задачу путевых бригад входит выполнение работ по текущему содержанию пути по планам, составленным дорожными мастерами.

В настоящее время осуществляется плановый переход на новую структуру ведения путевого хозяйства. Основным структурным подразделением дистанции пути должен стать укрупненный участок без деления на рабочие отделения под руководством начальника участка. При наличии участковых или других крупных станций для их обслуживания могут быть сохранены рабочие отделения или созданы специализированные бригады.

Новая структура может быть введена на участках, где в основном уложены железобетонные шпалы и выполнены работы по оздоровлению пути с глубокой очисткой или нет просрочки нормативов среднего ремонта пути. На этих участках в последующем должна обеспечиваться периодичность ремонтов и планово-предупредительной выправки в соответствии с установленными нормативами с учетом фактического состояния пути. На указанных участках в приоритетном порядке должны проводиться работы по удлинению плетей, укладке стрелочных переводов на железобетонных брусьях, изолирующих стыков из композитных материалов, настилов переездов из резиновых плит, применяться агрегаты для химического уничтожения растительности и проводиться другие работы, обеспечивающие максимальное сокращение числа неотложных неисправностей пути. Дорожные мастера и бригадиры должны иметь мобильные средства связи, передислокация бригад - осуществляться путеремонтными летучками и пассажирскими автомотрисами, покилометровый запас - храниться на грузовой четырехосной платформе на одной из станций. Место хранения покилометрового запаса должно быть внесено в ТРА станции. Перевод на новую структуру осуществляется по плану железной дороги. Перед переводом на новую систему обслуживания должен быть проведен комиссионный осмотр под руководством зам. П или зам. НОД.

На однопутных линиях длина участка обслуживания одним начальником участка (ПЧУ) должна составлять в зависимости от состояния путей и местных условий (числа малых станций) 70-90 км. На двухпутных участках она может быть увеличена до 120-150 км развернутой длины главных путей. При наличии крупных станций в эксплуатационный участок под руководством ПЧУ должно входить, как правило, не более одной такой станции. При протяженных участках главных и подъездных путей на деревянных шпалах на них могут быть сохранены до замены на железобетонное подрельсовое основание рабочие отделения, а при необходимости околотки. Участок укомплектовывается путеремонтными летучками по числу бригад для планово-предупредительных и неотложных работ, работающими на перегоне, автомотрисой, используемой для доставки бригад и осмотра пути, мотовозом для доставки материалов. В зимний период в зависимости от климатических условий укрупненные бригады направляются на снегоборьбу или на их основе организуются дополнительные бригады по неотложным работам. Варианты организации обслуживаемого участка изображены на Рис. 2.2. ПЧУ осуществляет руководство участком, планирует и организует совместно с дорожными мастерами планово-предупредительные и крупные по объему первоочередные и неотложные работы, контролирует их качество. В его распоряжении находится техник, который ведет материальную и техническую документацию и расчет заработной платы. ПЧУ несет полную ответственность за безопасность движения и технику безопасности, а также материальную ответственность в пределах участка.

Рисунок 2.2 – Варианты организации обслуживаемого участка.

3 Организация технического обслуживания машин и механизмов в условиях механических мастерских Демской дистанции пути

3.1 Общие положения

Система ППР предусматривает выполнение в плановом порядке комплекса мероприятий технического комплекса мероприятий технического обслуживания и ремонта машин после проведения ими определенного объема работ для поддержания работоспособности и восстановления ресурса.

Система ППР каждой машины реализуется структурным подразделением железной дороги-филиала ОАО «РЖД» приписки машины путем:

- организации систематического учета наработки и постоянного контроля ха техническим состоянием;

- разработки планов технического обслуживания и ремонта;

- осуществления организационно-технических мероприятий, обеспечивающих своевременное и качественное выполнение работ по техническом обслуживанию и ремонту в установленные сроки с соответствующей последовательностью и периодичностью;

- контроля за реализацией планов технического обслуживания и ремонта, совершенствования организации ремонтного производства.

Система ППР машин предусматривает следующие виды технического обслуживания, ремонта и осмотра:

- ежесменное техническое обслуживание;

- периодические технические обслуживания, проводимые после выполнения машиной определенного объема работ или в определенные интервалы времени (ТО-1, ТО-2, ТО-3, сезонное - СТО);

- текущий ремонт (Т);

- средний ремонт (С);

- сезонный ремонт (СР);

- капитальный ремонт (К);

- капитально-восстановительный ремонт с модернизацией и продлением срока полезного использования (КВР);

- контрольно-технический осмотр (КТО).

3.2 Организация технического обслуживания и текущего ремонта машин

Техническое обслуживание машин представляет собой комплекс операций по поддержанию работоспособности машины (при использовании ее по назначению, включая хранение и транспортирование).

К работам, выполняемым при проведении ежесменного технического обслуживания, относятся: очистка машины, проверка наличия топлива, охлаждающей жидкости, масла, песка, а также осмотр машины перед выездом на работу, имеющие цель проверить работоспособность рабочих органов, ходовых частей, пневматической и тормозной системы, гидравлического, электрического оборудования, контрольно-измерительных систем, элементов крепления рабочих органов в транспортном положении, системы обеспечения безопасности движения.

К работам, выполняемым при проведении периодического технического обслуживания (ТО-1, ТО-2, ТО-3), относятся:

- очистка, мойка, осмотр и контроль технического состояния агрегатов, узлов, систем и оборудования;

- проверка крепления и регулировка механизмов и узлов, заправка машины топливом, смазкой, охлаждающей жидкостью, песком, маслом, смазка узлов машины в соответствии с картой смазки,

- устранение обнаруженных дефектов, проведение регламентных работ по комплектующим изделиям в зависимости от наработки (например, двигателей внутреннего сгорания, подогревателей, компрессоров, отопительно-вентиляционных установок),

- калибровка контрольно-измерительной системы (далее - КИС).

Сезонное техническое обслуживание (далее - СТО) проводится до начала сезона работ или при переходе с летнего на зимний период эксплуатации, имеет целью подготовить машину к эксплуатации в осенне-зимних или летних условиях и включает в себя работы по расконсервации машины, при необходимости, замене топлива, смазочных материалов, приведению всех ее узлов и систем в рабочее состояние, настройке и опробованию.

Сезонное техническое обслуживание выполняется в объемах одного из видов периодического технического обслуживания.

3.3 Периодичность и цикл технического обслуживания и ремонта путевых машин.

Периодичность технического обслуживания (ремонта) - интервал времени или наработка машины между данным видом технического обслуживания (ремонта) и последующим таким же видом или другим большей сложности.

Цикл технического обслуживания - наименьшие повторяющиеся интервалы времени или наработка машины, в течение которых выполняются в определенной последовательности в соответствии с требованиями нормативно - технической документации все установленные виды периодического технического обслуживания.

Ремонтный цикл - наименьшие повторяющиеся интервалы времени и наработка машины, в течение которых выполняются в определенной последовательности в соответствии с требованиями нормативно-технической документации все установленные виды ремонта.

С целью обеспечения проведения сезонных ремонтов машин в период отсутствия для них объектов работ, заместителю начальника железной дороги по путевому хозяйству разрешается уменьшать или увеличивать установленную наработку до средних ремонтов в пределах 20%.

Дистанция пути обладает значительным количеством машин и механизмов различного назначения в парк ПЧ входят: моторно-рельсовый транспорт, включающий грузовые дрезины, автомотрисы, мотовозы; машины типа ВПР; снегоуборочные машины, снегоочистители; бульдозеры, тракторы, экскаваторы; передвижные электростанции; автопарк с грузовыми машинами и путеремонтными летучками. Ведомость машин и механизмов, находящихся на балансе ПЧ-16 приведена в таблице 3.1.

Ведомость машин и механизмов находящихся на балансе ПЧ.

Таблица 3.1 -Номенклатура машинного парка ПЧ

|

№ |

Наименование и марка машин и механизмов |

Инвент арный номер |

Ед. изм. |

Наработка на начало года |

План на 2008год |

|

1 |

Выправ.-Подбив.-Рихтов. ВПР- 1200 |

129395 |

км |

413 |

87 |

|

2 |

Выправ.-Подбив.-Рихтов. ВПРС - 500 |

037691 |

км |

224 |

58 |

|

3 |

Автомотрисса АГД |

736533 |

м. ч. |

3218 |

672 |

|

4 |

Мотовоз МПТ |

723 |

м. ч. |

3863 |

647 |

|

5 |

Автодрезина ДГК |

1430 |

м. ч. |

4520 |

580 |

|

6 |

Автодрезина ДГК |

343 |

м. ч. |

3842 |

1278 |

|

7 |

Автодрезина ДГК |

3827 |

м. ч. |

2548 |

1252 |

|

8 |

Автодрезина ДГК |

1876 |

м. ч. |

3624 |

1276 |

|

9 |

Снегубор. поезд СМ-2Б ПТКБ ЦБ |

1367 |

м3 |

288 |

58·103 |

|

10 |

Снегоубор. поезд СМ-3 ПТКБ ЦП |

671 |

м3 |

372 |

62·103 |

|

11 |

Снегоочист. двухпут. СДП-М |

3816 |

год |

4 |

1 |

|

12 |

Автокран МАЗ (грузопод. 12т) |

941760 |

м. ч. |

3580 |

1120 |

|

13 |

Экскаватор ЭО-2621 |

12594 |

м. ч. |

4730 |

970 |

|

14 |

Бульдозер ДТ-75 |

129 |

м. ч. |

3440 |

1160 |

|

15 |

Трактор МТЗ-82 |

01934 |

м. ч. |

4800 |

1200 |

|

16 |

Борт. авт. ЗИЛ-130 (грузопд. 6т) |

26525 |

км |

186·103 |

36·103 |

|

17 |

Самосвал ЗИЛ ММЗ-555 |

13776 |

км |

214·103 |

32·103 |

|

18 |

Борт, вездеход ЗИЛ-131 |

0554972 |

км |

130·103 |

26·103 |

|

19 |

Бортов, вездеход ГАЗ-66 |

32769 |

км |

102·103 |

21·103 |

|

20 |

Борт. авт. КРАЗ-257(г/п 12т) |

318175 |

км |

93·103 |

16·103 |

|

21 |

Грузопассаж. авт.ИЖ-2715 |

672231 |

км |

132·103 |

28·103 |

|

22 |

Пассаж, автом. УАЗ-469 |

538003 |

км |

136·103 |

28·103 |

|

23 |

Пассаж, авт. ВАЗ-2121 |

978757 |

км |

118·103 |

36·103 |

|

24 |

Бетономеш. стационар. |

0476 |

м. ч. |

3160 |

800 |

|

25 |

Лебедка стреловая (г/п 500 кг) |

54713 |

м. ч. |

4830 |

1220 |

|

26 |

Передв. эл. станц. АБ-2Т/230Ж |

9476 |

м. ч. |

2582 |

1132 |

|

27 |

Передв. эл. станц. АБ-2Т/230Ж |

02510 |

м. ч. |

1265 |

1225 |

|

28 |

Передв. эл. станц. АБ-2Т/230Ж |

02513 |

м. ч. |

3103 |

1237 |

|

29 |

Передв. эл. станц. АБ-4Т/230Ж |

27100 |

м. ч. |

1652 |

1149 |

|

30 |

Передв. эл. станц. АБ-4Т/230Ж |

70003 |

м. ч. |

1834 |

1166 |

|

31 |

Передв. эл. станц. АБ-4Т/230Ж |

00417 |

м. ч. |

1943 |

1067 |

3.4 Аналитический расчет количеств технических обслуживании и текущих ремонтов

Количество ТО и Р ведем аналитическим способом, в основе способа лежат зависимости между выработкой машин и их межремонтными нормами работ. Количество ТО и Р в планируемом периоде находим по формуле:

(3.1)

где - количество ТО и Р в планируемом периоде;

- наработка машины от последнего капитального ремонта или с начала эксплуатации до начала планируемого периода;

- планируемая наработка машины в течении периода;

- периодичность выполнения определяемого вида ТО и Р;

- количество ТО и Р, предшествующих определяемому виду.

Для достоверного определения количеств ТО и Р в планируемом периоде вводим понятие связующего коэффициента . Этот коэффициент связывает фактическую наработку в предшествующем периоде эксплуатации с периодичностью выполнения определяемого вида ТО и Р.

(3.2)

Значение величины фактической наработки находится как числитель простой дроби, полученной в результате деления фактической наработки на продолжительность межремонтного периода определяемого вида.

Определяем количество ТО и Р для ВПР-02.

Исходные данные: = 413 км, = 87 км.

Периодичность проведения ТО и Р : ТО-1=20км, ТО-2=40км, С=160км, К=800км.

; = 413 км;

; = 933 км;

; = 13 км;

; = 13 км;

; ;

; ;

; ;

;

Определяем количество ТО и Р для АГД.

Исходные данные: Нф= 3218 , Нпл= 672км.

Периодичность проведения ТО и Р : ТО-1=100 м.ч.; ТО-2= 400 м. ч.; Т=1600м. ч.; С=3200 м.ч.; К=6400 м.ч.

; = 3218 км; ; ;

; = 18 м.ч.;; ;

; = 18 м.ч.;; ;

; = 18 м.ч.;

3.5 Выбор рациональной формы организации ТО и ТР путевых машин

В дистанции пути имеются механические мастерские для проведения ТО и ТР путевых машин, механизмов и автомобилей находящихся на балансе. Для ТО и ТР малой механизации и автомобилей имеется слесарная мастерская; для дрезин , мотовозов, автомотрисе, ВПР - специально оборудованный бокс с электрической талью и смотровой ямой; для СМ и СДП - ангар. Кроме того есть кузнечный, станочный, сварочный, столярный цеха, склад ГСМ и склад запасных частей, без которых ТО и ТР невозможен.

Как правило, ТО и ТР проводится в установленные «Положением о планово-предупредительном ремонте путевых машин» сроки, но без ущерба для предприятия, т.е. ТО и ТР проводят до или после технологических «окон» для путевых работ; зимой, - если сильный мороз ТО и ТР откладывают до некоторого потепления. Средний и капитальный ремонты проводятся как правило на ремонтных заводах. ВПР - средний ремонт в Свердловском ПДМ, капитальный - Калужский ПРМЗ; ВПРС - средний - Свердловский ПДМ, капитальный - Кировский ПРМЗ; ДГКУ, МПТ - средний и капитальный ремонты - в Пермском МРЗ; АГД - средний и капитальный в Свердловском ПРМЗ; СМ - средний и капитальный ремонты на Ярославском ПРМЗ, на Верещягинском ремонтном заводе ремонтируют только головную машину; трактора - на Синарском АРЗ Калянска-Уральского; ЗИЛ - на Каменск-Уральском АРЗ; ГАЗ и УАЗ - на авторемонтном заводе города Сухой Лог; автокран ремонтируется на тюменском АРЗ.

3.6 Режим работы предприятия и фонды времени

Режим работы предприятия определяется количеством рабочих дней в году, продолжительностью рабочей смены, числом смен. Зависит от годового объема работ, типа предприятия и равномерной загрузки его в течении года.

Продолжительность рабочей смены определяется в соответствии с трудовым законодательством - и равна восьми часам.

Фондом времени рабочего называют продолжительность (в часах) его пребывания на производстве. Различают номинальный и действительный годовые фонды времени. Определяем номинальный и действительный фонды времени для рабочего по формулам:

(3.3)

(3.4)

где К - количество календарных дней в году;

В - количество выходных дней в году;

Пр - количество праздничных дней в году;

О - количество отпускных дней в году;

tсм - продолжительность смены;

к1 - коэффициент, учитывающий потери рабочего времени по уважительным причинам к1 = 0,96;

.

Номинальным годовым фондом времени оборудования называют время (в часах), в течение которого может работать оборудование при заданном режиму работы. Он не может быть полностью использован, т. К. Имеются неизбежные простои оборудования в работе, например: технологический перерыв. Номинальный годовой фонд времени оборудования находи по формуле:

(3.5)

Действительный годовой фонд времени определяем по:

(3.6)

где псм - число смен в сутки, псм=1;

к2 - коэффициент, учитывающий потери рабочего времени на обслуживание и ремонт оборудования, к2=0,92.

.

3.7 Определение трудоемкости ТО и Р

Трудоемкость То и Р - это затраты труда на производство единицы То и Р. она является одной из характеристик экономических показателей предприятия, организации и технологии проведения ремонтных работ, от состояния парка ремонтируемых машин. Трудоемкость ТО и Р определяется нормативами инструкции СН - 207 - 68 «Инструкция по проведению планово-предупредительных ремонтов строительных машин». В трудоемкости ремонтных работ входят слесарные, станочные, прочие работы. Для выполнения ТО и Р машин необходимо рассчитать контингент рабочих механических мастерских и количество необходимого оборудования и без величины трудоемкости это невозможно. Суммарная трудоемкость слагается из трудоемкости выполнения ТО-1 и ТО-2 и трудоемкости выполнения ТР. Определяем трудоемкость ТО-1 и ТО-2 и Т, кроме этого время нахождения обслуживающего персонала в днях. Для определения времени нахождения обслуживающего персонала на работе, необходимо знать (производительность) продолжительность ТО и ТР в днях, которая определяется по СН -207-68. Трудоемкость ТО и ТР отдельных машин находим по СН-207-68. По машинам, которых нет в СН-207-68, трудоемкость ТО и ТР определяем по формуле:

(чел. ч.) (3.7)

где - трудоемкость выполнения соответствующего вида ТО и Т определяемой машины (чел. ч.);

- трудоемкость выполнения соответствующего вида ТО и Т машины принятой за аналог (чел. ч.);

Qx - масса машины, трудоемкость которой определяется;

Qa - масса машины - аналога, (т).

Например: за аналог примем ДГКУ массой 31 т.

TТО-1-12 чел.ч; ТТО-2 - 58 чел. ч.; Т-174 чел. ч.

Определяем трудоемкость ТО и Т для БУМ

чел. ч.; чел. ч.;

чел. ч.

3.8 Разработка плана ТО и Р машин и механизмов на 2008 год

Согласно Положению о планово-предупредительном ремонте путевых машин предусмотрен следующий перечень документации по планированию ТО и Р путевых машин: годовой план ТО и Р каждой путевой машины, месячный план-график То и Р машины. Годовой план То и Р машины разрабатывают на основании нормативов и отчетных данных о количестве часов, отработанных каждой машиной на начало года с начала ее эксплуатации или после капитального ремонта. Годовой план график составляется главным механиком и утверждается главным инженером предприятия.

Разработка месячного плана-графика ТО и Р

Оперативным документом предприятия по постановке машин на ТО или Р является месячный план график. В нем указывается дата постановки машины на ТО или Р. План-график составляют на каждую машину на основании годового плана ТО и Р машин, данных о количестве отработанных часов или объеме выполненных работ каждой машиной к началу планируемого месяца, намечаемом объеме выполнения работ или количестве часов работы каждой машины в планируемом месяце и периодичности То и Р

Месячный план-график устанавливает продолжительность технического обслуживания, текущих, средних и капитальных ремонтов в календарных сутках. Месячный план-график составляется главным механиком и утверждается главным инженером предприятия.

Учитывая, что То и Р машин должен проводится без ущерба для рабочего времени, т.е. при расчетах разрешается сдвигать день ремонта в сторону выходного дня не более двух дней.

Дату постановки машины на ТО или Р определяем по формуле:

(3.8)

где Дк - порядковый рабочий день месяца в который начинают ТО или Р;

Др - количество рабочих дней планируемого месяца;

Нтор - наработка машины на момент определяемого ТО или Р;

Ннм - наработка на начало планируемого месяца;

Нср.м - планируемая наработка для определяемой машины.

Например, определяем день постановки на ТО-2 ВПРС - 500 в июле 2008 года.

р.д. т.е. 5 июля.

Таблица 3.2 – График ТО и ТР машинного парка

|

Наименование машин и механизмов |

Кол-во обслужив ающего персонала |

Продолжительность ТО и Р (дн) |

Время нахождения обслуживающего персонала на ТО и Р (дн) |

|||||

|

|

ТО-1 |

ТО-2 |

Т |

ТО-1 |

ТО-2 |

Т |

||

|

ВПР-1200 |

3 |

0,5 |

1,5 |

- |

3 |

4,5 |

- |

|

|

ВПРС-500 |

3 |

0,5 |

1,5 |

- |

1,5 |

8 |

- |

|

|

АГД |

2 |

0,5 |

1 |

- |

5 |

0 |

- |

|

|

МПТ |

2 |

0,5 |

1 |

- |

2,5 |

1 |

- |

|

|

ДГКу |

2 |

0,5 |

- |

3 |

5 |

- |

6 |

|

|

ДГКу |

2 |

0,5 |

1 |

3 |

10 |

4 |

6 |

|

|

ДГКу |

2 |

0,5 |

1 |

- |

10 |

4 |

- |

|

|

ДГКу |

2 |

0,5 |

1 |

3 |

10 |

4 |

6 |

|

|

СМ-2Б |

3 |

- |

1 |

4 |

- |

33 |

12 |

|

|

СМ-2Б |

3 |

- |

1 |

- |

- |

33 |

- |

|

|

СДП-М |

2 |

- |

0,25 |

- |

- |

1 |

- |

|

|

Автокран |

1 |

0,3 |

1 |

8 |

3 |

1 |

8 |

|

|

ЭО-2621 |

1 |

0,2 |

0,5 |

7 |

2,7 |

1 |

10,5 |

|

|

ДТ-75 |

1 |

0,2 |

0,5 |

6 |

2,9 |

2 |

6 |

|

|

МТЗ-82 |

1 |

0,1 |

0,5 |

4 |

1,5 2 |

2 |

- |

|

|

ЗИЛ-130 |

1 |

0,25 |

1 |

5 |

0,8 |

3 |

5 |

|

|

ЗИЛ-ММЗ-555 |

1 |

0,25 |

1 |

5 |

1 |

3 |

- |

|

|

ЗИЛ-131 |

1 |

0,25 |

1 |

5 |

0,8 |

1 |

5 |

|

|

ГАЗ-66 |

1 |

0,25 |

1 |

- |

2 |

1 |

- |

|

|

КРАЗ-257 |

1 |

0,25 |

1 |

- |

0,8 |

2 |

- |

|

|

ИЖ-2715 |

1 |

0,25 |

0,5 |

- |

1,5 |

0,5 |

- |

|

|

УАЗ-469 |

1 |

0,25 |

0,5 |

- |

1,5 |

0,5 |

- |

|

|

ВАЗ-2121 |

1 |

0,25 |

0,5 |

- |

2 |

1 |

- |

|

|

Бетономешалка |

1 |

0,1 |

0,3 |

2 |

1Д |

1,2 |

2 |

|

|

Лебедка |

1 |

0,1 |

0,2 |

1 |

2,6 |

1 |

1 |

|

|

АБ-2Т/230 |

1 |

0,25 |

0,5 |

2 |

3,5 |

2 |

2 |

|

|

АБ-2Т/230 |

1 |

0,25 |

0,5 |

2 |

4 |

2 |

- |

|

|

АБ-2Т/230 |

1 |

0,25 |

0,5 |

- |

3,7 |

2 5 |

- |

|

|

АБ-4Т/230 |

1 |

0,25 |

0,5 |

- |

3,5 |

2 |

- |

|

|

АБ-4Т/230 |

1 |

0,25 |

0,5 |

2 |

3,7 |

1,5 |

2 |

|

|

АБ-4Т/230 |

1 |

0,25 |

0,5 |

2 |

3,5 |

1,5 |

2 |

|

|

|

51 |

9,75 |

27 |

77 |

107,3 |

131,2 |

94,5 |

|

3.9 Организация технического обслуживания и текущего ремонта снегоуборочного поезда

Общие указания.

Нормальная работа снегоуборочного поезда возможна при условии своевременного и качественного выполнения технического обслуживания и ремонта.

Техническое обслуживание и ремонт производят бригады снегоуборочного поезда, мастерские дистанции пути, дорожные мастерские, специализированные заводы МПС.

Техническое обслуживание состоит их комплекса мероприятий по созданию наиболее благоприятных условий работы деталей и сопряжений, своевременному предотвращению появления неисправностей, выявлению и устранению возникающих дефектов.

Соответственно назначению, объему работ и периодичности выполнения техническое обслуживание подразделяется на:

- ежесменное, выполняемое регулярно перед началом работы, во время перерывов и после окончания работы;

- периодическое, производимое после выполнения определенного объема работ.

Периодическое техническое обслуживание производится три раза в месяц, во время работы снегоуборочного поезда как в зимний, так и в летний период.

Техническое обслуживание выполняет бригада, обслуживающая снегоуборочный поезд.

О каждом техническом обслуживании (кроме ежесменного) необходимо делать соответствующие записи в журнале учета работы и в паспорте снегоуборочного поезда.

Кроме технического обслуживания, установлены следующие виды ремонта: текущий, средний, капитальный.

Текущий ремонт выполняют мастерские дистанции пути с участием бригады, обслуживающей машину, под руководством главного механика дистанции пути; средний - дорожные мастерские или мастерские дистанции пути; капитальный -специализированные ремонтные заводы МПС по разнарядке Главного управления пути. Полным ремонтным циклом снегоуборочного поезда с момента ввода в эксплуатацию до первого капитального ремонта (или между двумя капитальными ремонтами) предусматривается структура и график чередования видов ремонта.

Межремонтные нормы эксплуатации определяются переработкой снега в кубических метрах или часами работы дизельной электростанции. При уборке засорителей объем переработанного материала приводится к объему снега - один рейс снегопоезда с двумя промежуточными полувагонами считается за 400м3.

Установленные межремонтные нормы и сроки простоя снегопоезда в ремонте приведены в табл. 8.3.

Таблица 3.3 – Сроки простоя снегоуборочной машины в ремонтах

|

Ремонт |

Межремонтные нормы |

Число ремонтов в ремонтном цикле |

Срок простоя в ремонте, сут.+ |

|

|

Переработка снега, м3 |

Часы работы дизель - генератора |

|||

|

Текущий |

75000 |

450 |

6 |

4 |

|

Средний |

300000 |

1800 |

1 |

13 |

|

Капитальный |

600000 |

3600 |

1 |

26 |

Если снегоуборочный поезд, отработав норму эксплуатации до капитального ремонта, пригоден по техническому состоянию к дальнейшей эксплуатации и его не требуется ремонтировать в объеме капитального ремонта, то межремонтную норму наработки для этого вида ремонта разрешается увеличить. Решение о продлении срока эксплуатации оформляется актом, составляемым комиссией, назначаемой службой пути дороги. В акте должна быть указана норма дополнительной наработки до следующего ремонта. Продление межремонтной нормы среднего и текущего ремонта не разрешается.

Ежесменное техническое обслуживание (TOE). Ежесменное техническое обслуживание предусматривает контроль за состоянием ходовых частей, автосцепок, тормозного и другого оборудования, обеспечивающего безопасность движения, а также контроль за состоянием дизеля, электрического и вспомогательного оборудования, рабочих органов и их транспортных креплений.

При TOE производится: проверка экипировки и, при необходимости, дозаправка топливом, маслом, охлаждающей жидкостью (минимально допустимое количество масла в баке дизель - генератора - 35л); проверка исправности электропроводки, заземлений корпусов, металлорукавов; проверка работы на холостом ходу щеточного питателя, боковых роторных щеток, транспортеров, рыхлителя; проверка натяжения транспортных лент, приводных цепей; смазка механизмов в соответствии с картой и таблицей смазки; осмотр противопожарных средств техники безопасности (резиновые перчатки, коврики и т.д.).

При обслуживании дизель - генератора проверяется: натяжение ремней вентилятора; легкость и плавность хода рычага управления частотой вращения; состояние аккумуляторных батарей; плотность соединений воздухоочистителей и выпускных коллекторов; плотность соединений выхлопной системы; состояние креплений дизеля и генератора, радиаторов воды и масла, масляного бака, подогревателя.

После дизель - генератора необходимо проверить отсутствие подтекания масла, топлива, охлаждающей жидкости из-под прокладок, фланцев и т.д., отсутствие повышенной вибрации агрегатов и самого дизель - генератора, работу приборов. Обнаруженные дефекты необходимо устранить после остановки дизель - генератора.

Периодическое техническое обслуживание (ТОП). Периодическое техническое обслуживание включает все операции ежесменного технического обслуживания и кроме этого: проверку основного или выставленного при эксплуатации наклона характеристики регулятора дизеля; проверку регулировки блока микровыключателей, смазку опорных поверхностей валика маслом, применяемым для смазки дизель - генератора. При этом попадание масла во внутренние полости микропереключателя не допускается; очистку и промывку воздухоочистителей; промывку системы смазки дизеля и заправку системы свежим маслом; осмотр коллектора и щеток маслозакачивающего насоса и продувку воздухом. Попадание воды, масла, топлива на электродвигатели и другое электрооборудование не допускается; осмотр и проверку работы электродвигателя дистанционного управления дизелем; ТОП механического и электрического оборудования включает следующие работы: замену погнутых угольников и деформированных пластин в транспортерных лентах; регулировку натяжения приводных цепей и транспортерных лент; проверку крепления и состояния уплотнений пневматических цилиндров, подтяжку грундбукс; зачистку и регулировку контактов магнитных пускателей, автоматов, переключателей; обдувку сжатым воздухом электродвигателей и всей электроаппаратуры; проверку уплотнений в местах ввода проводов к клеммным коробкам полувагонов, электродвигателей и другой электроаппаратуры, надежности крепления заземляющих соединений.

Текущий ремонт (ТР). При текущем ремонте производятся все работы, предусмотренные перечисленными выше видами технического обслуживания и кроме этого: осмотр рамы, каркаса и отдельных элементов металлоконструкции узлов; заварка трещин в сварочных швах; проверка воздушной магистрали, устранение утечки воздуха, осмотр состояния кранов управления, при необходимости - их ремонт; проверка состояния электропроводки, тщательная очистка ее от пыли и грязи, зачистка обгоревших и окислившихся контактов, осмотр состояния гибких шлангов и их крепления, измерение сопротивления изоляции электропроводки и электрооборудования, проверка соответствия установленных плавких вставок, предохранителей и тепловых защит указанным электросхемах. Сопротивление изоляции электрических машин, определенное мегаомметром, должно быть не менее 0,1 МОм в холодном состоянии и 0,5 МОм в нагретом. При сопротивлении изоляции менее 0,1 МОм электромашину необходимо просушить, доведя до указанных выше норм; ремонт щеток, резцов льдоскалывающего устройства, правка погнутых крыльев, ремонт или замена отдельных звездочек и отдельных звеньев в цепи; заправка смазкой редукторов.

4 Расчет себестоимости внедрения оборудования для ремонта путевых машин

Открытие участка по ремонту путевой техники, существенно снизит расходы и главным образом время простоя машины в ремонте.

В экономической части определяются капитальные затраты на приобретение нового оборудования, установку оборудования, сумма затрат на заработную плату рабочим:

З = ЗМат + ЗСоц + ЗДоп + ЗОсн + ЗДост , руб; (4.1)

где ЗМат - капиталовложения покупных комплектующих изделий, руб.;

ЗСоц - отчисления на социальные нужды, руб.;

ЗДоп - дополнительная заработная плата ремонтников, руб.;

ЗОсн - основная заработная плата ремонтников, руб.;

ЗДост - затраты на доставку оборудования, руб.

Расчет стоимости оборудования проводим на основании средних цен за единицу, принятых на основании счётов поставщиков.

Расчет производится в табличной форме:

Таблица 4.1 - Перечень оборудования

|

№ |

наименование оборудования |

маркировка |

кол- во |

Цена за единицу, руб. |

итого |

|

1 |

Станок широкоуниверсальный расточный |

ИР600-80 |

1 |

139600 |

139600 |

|

2 |

Станок вертикально- сверлильный |

2ЧС112 |

1 |

125000 |

12500 |

|

3 |

Станок токарно- винторезный универсальный |

Б16Д25 |

1 |

572100 |

572100 |

|

4 |

Станок радиально-сверлильный |

2532Л |

1 |

545900 |

545900 |

|

5 |

Станок долбежный |

7402 |

1 |

534000 |

534000 |

Продолжение таблицы 4.1 - Перечень оборудования

|

№ |

наименование оборудования |

маркировка |

кол- во |

Цена за единицу, руб. |

итого |

|

6 |

Станок фрезерный широкоуниверсальный |

6К81Ш |

1 |

756200 |

756200 |

|

7 |

Станок точильно- шлифовальный |

ТШ-1 |

1 |

32400 |

32400 |

|

8 |

Пресс гидравлический |

ПБ6334-02 |

1 |

26000 |

26000 |

|

9 |

Станок вертикально-сверлильный |

СНС-12 |

1 |

125000 |

125000 |

|

10 |

Станок ножовочный |

872М |

1 |

27600 |

27600 |

|

11 |

Стол эл. сварочный и газосварочный (с вентилятором) 1100x850x1530 |

|

1 |

46610 |

46610 |

|

12 |

трансформатор сварочный для ручной дуговой сварки |

ТДМ-401У2 |

1 |

48700 |

48700 |

|

13 |

Щит ограждения сварочный 1600x600x1700 |

|

1 |

1780 |

1780 |

|

14 |

Кран мостовой электрический подвесной г/п 3 т |

|

2 |

56800 |

113600 |

|

15 |

Кран мостовой электрический подвесной г/п 1 т |

|

1 |

43650 |

43650 |

|

16 |

Электроталь г/п 0,5 т |

|

1 |

12380 |

12380 |

|

17 |

Верстак слесарный одно тумбовый 1250x700x850 |

|

8 |

6100 |

48800 |

|

18 |

Компрессор |

С-412 |

2 |

29580 |

59160 |

|

19 |

Моечная машина |

247.015.00 .00 |

2 |

256300 |

512600 |

|

20 |

Насосная станция |

|

1 |

63570 |

63570 |

|

21 |

Шкаф для инструментов 2-х секционный |

|

5 |

11750 |

58750 |

|

22 |

Стенд для испытания гидрооборудования |

|

1 |

67800 |

67800 |

|

23 |

Стенд для подбивочных блоков |

|

4 |

13520 |

54080 |

|

24 |

Стенд для реверсно- раздаточной коробки |

|

2 |

8760 |

17520 |

|

25 |

Стенд для испытания пневмооборудования |

К-245 |

1 |

47800 |

47800 |

|

26 |

Шкаф для одежды 2-х секционный (с полками)600x770x2000 |

|

50 |

6790 |

339500 |

|

итого |

|

|

|

3605790 |

4419779 |

Определение затрат на производство работ, на сборку и установку оборудования

Заработная плата - это выраженная в денежной форме часть национального дохода, которая распределяется по количеству и качеству труда, затраченного каждым работником, и поступает в личное потребление работника. Получение заработной платы, участие в прибылях является основными формами удовлетворения личных потребностей

Работа будет осуществляться слесарями-ремонтниками 5-го разряда.

Основная и дополнительная заработная плата ремонтников за один час:

ЗРем=ЗОсн+ЗДоп, руб./час, (4.2)

где ЗДоп - дополнительная заработная плата ремонтников, руб.;

ЗОсн - основная заработная плата ремонтников, руб.

Основная заработная плата ремонтников определится по формуле:

ЗОсн= Сч + ДПр + ДКл +ДР+ ДСт + ДСл , руб./час, (4.3)

где Сч - часовая тарифная ставка, руб./час, Сч=10,921;

ДПр - премия, руб./час;

ДКл - доплата за климатические условия, руб./час;

Др - районный коэффициент, руб./час;

ДСт - доплата за стаж работы, руб./час;

ДСл - доплата за сложность, руб./час.

Часовая тарифная ставка пятого разряда:

= 24,524 руб/час.

Величину премии можно найти по формуле:

ДПр=КПр руб/час, (4.4)

где - часовая тарифная ставка пятого разряда, =24,524руб/час;

Пр - премия, Пр=0,3.

ДПр = 24,524·0,3 = 6,553руб /час .

Доплата с учетом районного коэффициента составляет 60% от суммы часовой тарифной ставки и премии:

ДР = 0,6·(+ДПр) руб/ час, (4.5)

ДР = 0,6·(24,524 + 7,357) = 19,128 руб /час.

Доплата за климатические условия составляет 50% от часовой тарифной ставки:

ДКл=0,5·(+ДПр)руб/час, (4.6)

ДКл = 0,5 ·(24,524 + 7,357) = 15,94 руб/час .

Доплата за стаж работы составляет 10% от суммы часовой тарифной ставки и премии:

ДСт =0,1·(+ДПр) руб/час, (4.7)

ДСт = 0,1 · (24,524 + 7,357) = 3,19 руб / час .

Доплата за сложность работы составляет 20% от суммы часовой тарифной ставки и премии:

ДСл=0,2·(+ДПр) руб/час, (4.8)

ДСл = 0,2 · (24,524 +1,397) = 6,38 руб / час

Основная часовая заработная плата ремонтников:

ЗОсн= 24,524 + 7,357 + 19,128 + 15,941 + 3,19 + 6,38 = 76,52руб/час.

Дополнительная заработная плата ремонтника составляет 20% от основной зарплаты:

ЗДоп = 0,2 · ЗОсн руб, (4.9)

ЗДоп = 0,2 · 76,52 = 15,304 руб / час .

Основная и дополнительная заработная плата ремонтников за один час:

ЗРем = 76,52 + 15,304 = 91,82 руб/ час

Требуемое время на сборку и наладку всего оборудования зависит от времени установки одного станка. На установку десяти станков необходимо затратить примерно в месяц (21 рабочий день). Тогда ежемесячная зарплата одного ремонтника при 168 час:

ЗРем Мес = 91,82·168 = 15425,76 руб.

Общая зарплата (10 дней) одного ремонтника:

ЗРем = 91,82·80 = 7345,6 руб.

Общая зарплата (10 дней) всех ремонтников (2 человек):

ЗРем = 91,28·80·2 = 14691,2 руб.

Социальные нужды составляют 26% от зарплаты ремонтников:

ЗСоц = 0,26 ·ЗРем руб, (4.10)

ЗСоц = 0,26 ·14691,2 = 3819,7 руб.

Налог на доходы с физических лиц составляет 13 % от заработной платы работников:

Зп / п = 0,13 ·ЗРем руб, (4.11)

Зп/п = 0,13·14691,2 = 1909,85 руб.

Накладные расходы составляют 30% от основной заработной платы ремонтников:

ЗН.Р. = 0,3· ЗОсн руб, (4.12)

ЗН.Р .= 0,3· 76,52· 80 · 2 = 3672,96 руб.

Затраты на доставку оборудования составляют 10% от затрат на его комплектующие:

ЗДост=0,1· ЗМат руб., (4.13)

З Дост = 0,1 · 4419779 = 441977,9 руб.

Капитальные затраты на внедрение оборудования сведены в таблицу 4.2.

Таблица 4.2 - Капитальные затраты

|

Наименование затрат |

Сумма, руб. |

|

Расходы на комплектующие изделия |

4419779 |

|

Заработная плата ремонтников |

14691,2 |

|

Отчисления на социальные нужды |

3819,7 |

|

Накладные расходы |

3692,76 |

|

Доставка |

441977,76 |

|

ИТОГО |

4880522,56 |

Внедрение оборудования для технического осмотра и ремонта путевых машин требует больших капиталовложений, но эти вложения способны существенно уменьшить время простоя машины в ремонте, а во многих случаях и предотвратить ее поломку. Особенно актуален этот вопрос при выходе из строя машины на перегоне и во время окна, передержка которого может стоить немалых средств.

5 Разработка технологического процесса текущего ремонта выправочно-подбивочной-рихтовочной машины ВПР-02

5.1 Выбор структурной схемы технологического процесса ремонта

Комплекс целенаправленных действий, приводящих к восстановлению работоспособности деталей, узлов, агрегатов и машин в целом представляет собой производственный процесс ремонта. В результате его объект ремонта полностью приводится в соответствие с техническими условиями на ремонт. Производственный процесс включает ряд самостоятельных технологических процессов (доставка объекта на ремонтное предприятие или на участок ремонта, очистка, мойка, разборка, дефектация, восстановление отдельных деталей, изготовление новых запасных частей, сборка, испытание и т.д.), а также мероприятия по подготовке и нормальному функционированию ремонтного предприятия или ремонтного участка (организация обслуживания средств производства и рабочих мест, получение и хранение материалов и полуфабрикатов, ремонтного фонда запасных частей и агрегатов и т.д.).

Технологический процесс ремонта машин является частью производственного процесса, включающей ряд последовательных операций, связанных с постепенным изменением состояния объекта ремонта. Характер технологического процесса и последовательность выполняемых операций определяются видом ремонта, конструктивно-технологическими особенностями машины, техническим уровнем, оснащенностью ремонтного предприятия и организационными принципами проведения ремонта. Определенное влияние на трудоемкость операций технологического процесса оказывает техническое состояние машин, поступающих в ремонт.

Структурные схемы технологических процессов ремонта путевых машин СПМС №330 определяются с учетом, что выбранный метод текущего ремонта - смешанный, т.е. состоящий из обезличенного (агрегатного) и необезличенного методов ремонта.