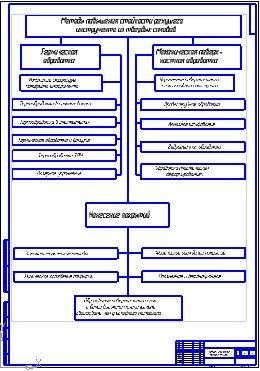

Кафедра материаловедения и технологии материалов ДИПЛОМНЫЙ ПРОЕКТ

Повышение эксплуатационных свойств круглых резцов из сплава Т14К8 с разработкой технологического процесса механической обработки детали «Бандаж тепловозный».

Аннотация

Пояснительная записка содержит страниц , в том числе рисунков, таблиц, источника, приложения.

Графическая часть выполнена на 9 листах формата А1.

Пояснительная записка состоит из пяти разделов:

а) аналитический обзор;

б) исследовательская часть;

в) технологическая часть;

г) экономическая часть;

д) безопасность труда.

Данная дипломная работа носит научно-исследовательский характер. Изложены основные положения по повышению эксплуатационных свойств твердосплавного режущего инструмента.

Проведены исследования по различным видам термообработки твердого сплава Т14К8.

Произведен расчет технико-экономических показателей по повышению эксплуатационных свойств твердосплавного режущего инструмента методом термообработки и подсчитан годовой экономический эффект внедрения метода.

Рассмотрены вопросы безопасности труда с изложением наиболее опасных и вредных факторов.

The Summary

The explanatory note contains pages, including figures, tables, 42 references, and 3 appendices.

The graphic part is executed on 9 sheets of format А1.

The explanatory note will consist of five sections:

а) Literary survey;

- b) An exploratory part;

- c) A technological part;

- d) An economic part;

- e) A labor safety.

The given degree work has research character. Substantive provisions on increase of operational properties the cutting tool are stated.

Are carried out researches on heat treatment of firm alloys «T15K8 ».

Calculation of technical and economic parameters on increase of operational properties the cutting tool is made by a method of heat treatment and annual economic benefit of introduction of a method is counted up.

Safety issues of work with a statement of the most dangerous and harmful factors are considered.

Содержание

|

Введение…………………………………………………………………………. |

7 |

|

1 Аналитический обзор…………………………………………………………. |

8 |

|

1.1 Общие сведения о твердых сплавах………………………………………... |

8 |

|

1.1.1 Классификация по составу………………………………………………... |

8 |

|

1.1.1.1 Сплавы группы ВК………………………………………………………. |

9 |

|

1.1.1.2 Сплавы группы ТК………………………………………………………. |

9 |

|

1.1.1.3 Сплавы группы ТТК…………………………………………………….. |

9 |

|

1.1.1.4 Сплавы безвольфрамовой группы……………………………………… |

9 |

|

1.1.2 Технология производства…………………………………………………. |

10 |

|

1.1.3 Области применения………………………………………………………. |

10 |

|

1.2 Обработка металлов резанием……………………………………………… |

11 |

|

1.2.1 Условия работы резца…………………………………………………….. |

11 |

|

1.3 Методы повышения эксплуатационных свойств режущего инструмента |

12 |

|

1.3.1 Алмазная обработка………………………………………………………. |

12 |

|

1.3.2 Ударное воздействие твердых тел……………………………………….. |

13 |

|

1.3.3 Износостойкие покрытия…………………………………………………. |

14 |

|

1.3.3.1 Алмазоподобные покрытия……………………………………………... |

17 |

|

1.3.4 Термическая обработка…………………………………………………… |

19 |

|

1.3.5 Лазерное упрочнение……………………………………………………… |

23 |

|

1.3.6 Комбинированные методы упрочнения…………………………………. |

23 |

|

1.3.7 Направление дальнейших исследований………………………………… |

27 |

|

2 Исследовательская часть……………………………………………………… |

28 |

|

2.1 Термическая обработка……………………………………………………... |

28 |

|

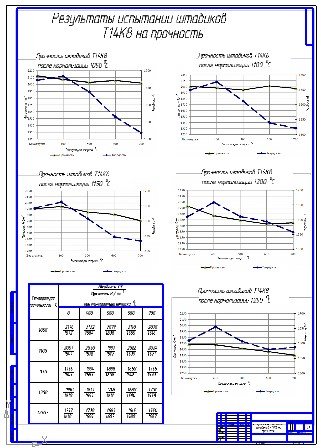

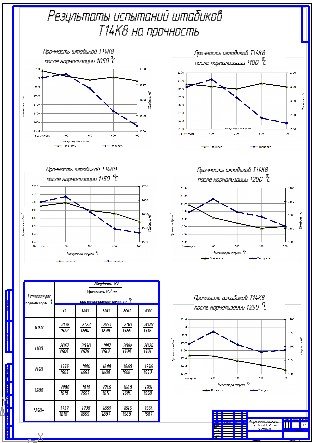

2.2 Влияние термической обработки на свойства Т14К8 ……………………. |

31 |

|

2.3 Стойкостные испытания чашечных резцов Т14К8……………………….. |

37 |

|

2.4 Подведение итогов………………………………………………………….. |

43 |

|

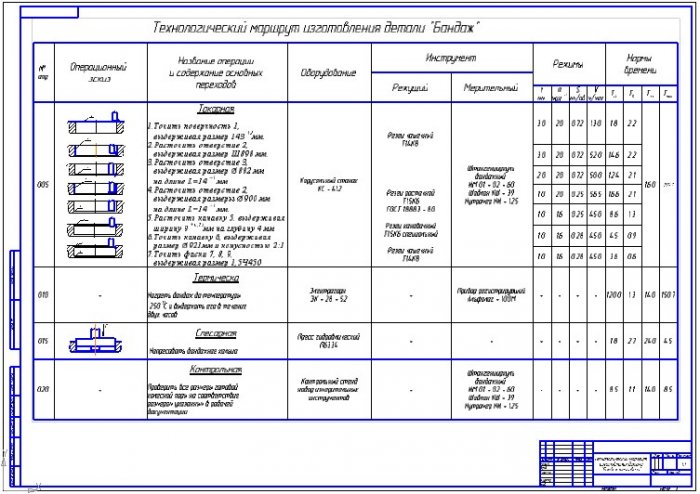

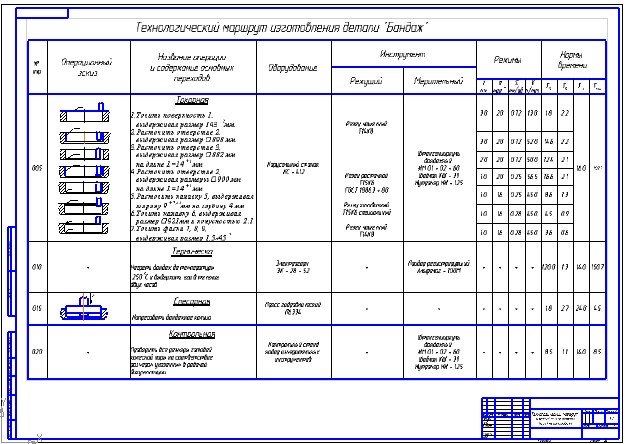

3 Технологическая часть………………………………………………………... |

44 |

|

3.1 Назначение детали и анализ условий её эксплуатации…………………… |

44 |

|

3.1.1 Анализ свойств материала бандажа……………………………………… |

44 |

|

3.2 Анализ детали на технологичность………………………………………… |

44 |

|

3.3 Определение типа производства…………………………………………… |

45 |

|

3.4 Выбор заготовки и метода ее изготовления……………………………….. |

45 |

|

3.4.1 Расчет номинальных размеров отливки…………………………………. |

45 |

|

3.5 Проектирование технологического маршрута обработки………………... |

46 |

|

3.5.1 Выбор технологических баз………………………………………………. |

46 |

|

3.6 Выбор оборудования, режущего и измерительного инструмента……….. |

48 |

|

3.6.1 Выбор оснастки……………………………………………………………. |

50 |

|

3.6.2 Выбор режущего инструмента…………………………………………… |

50 |

|

3.6.3 Выбор измерительного инструмента……………………………………. |

51 |

|

3.7 Определение режимов механической обработки…………………………. |

51 |

|

3.8 Нормирование технологического процесса……………………………….. |

53 |

|

3.8.1 Расчет нормы времени на механическую обработку для операции 005. |

53 |

|

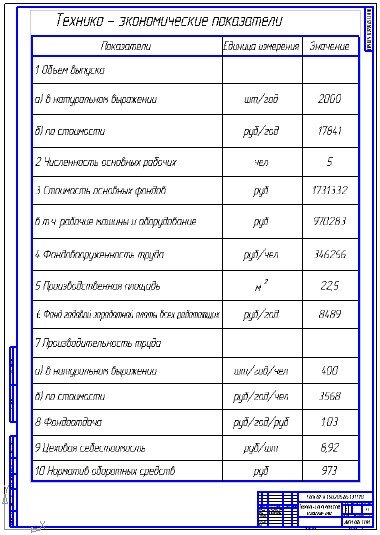

4 Экономическая часть…………………………………………………………. |

57 |

|

4.1 Исходные данные для технико-экономического обоснования упрочнения деталей «Твердосплавный чашечный резец RPUX 2709 M0 TN»…... |

58 |

|

4.2 Организация производства…………………………………………………. |

59 |

|

4.3 Расчет стоимости основных фондов……………………………………….. |

60 |

|

4.4 Составление сметы затрат на упрочнение деталей……………………….. |

60 |

|

4.4.1 Расчет годового объема затрат на основные материалы………………... |

60 |

|

4.4.2 Расчет заработной платы работников……………………………………. |

61 |

|

4.4.3 Расчет расходов на содержание и эксплуатацию оборудования……….. |

64 |

|

4.4.4 Расчет цеховых расходов…………………………………………………. |

64 |

|

4.4.5 Смета затрат на годовой выпуск продукции и калькуляция себестоимости продукции…………………………………………………………….. |

65 |

|

4.5 Расчет оборотных средств…………………………………………………... |

66 |

|

4.6 Технико–экономические показатели………………………………………. |

66 |

|

4.7 Расчет экономического эффекта от упрочнения твердосплавных пластин…………………………………………………………………………… |

66 |

|

5 Безопасность труда……………………………………………………………. |

68 |

|

5.1 Анализ и обеспечение безопасных условий труда на участке термической обработки………………………………………………………………. |

68 |

|

5.2 Определение категории тяжести труда с учетом мероприятий по улучшению условий труда……………………………………………………….. |

71 |

|

5.3 Возможные чрезвычайные ситуации на участке………………………….. |

76 |

|

Заключение………………………………………………………………………. |

81 |

|

Список использованных источников…………………………………………... |

82 |

|

Приложение А (обязательное) Комплект документов на изготовление детали «Бандаж тепловозный»………………………………………………………. |

85 |

|

Приложение Б (рекомендуемое) Графическая часть………………………….. |

95 |

Введение

Металлообработка является важнейшей отраслью промышленности. Режущий инструмент – главная составляющая металлообрабатывающей промышленности. Твердый сплав является основным материалом для изготовления режущего инструмента (резцов, зенкеров, сверл, разверток, фрез и других).

В 1925 году германской фирмой «Osram» по патентам Х. Шретера был получен спеченный твердый сплав на основе монокарбида вольфрама с кобальтом в качестве цементирующего металла. В 1926 году промышленное производство таких сплавов было начато германской фирмой «Krupp», выпустившей их под названием «Видиа» (как алмаз). На Лейпцигской ярмарке в 1927 году демонстрировался режущий инструмент из сплава Видиа N состава 94 % WC + 6 % Со. Инструмент произвел переворот в металлообрабатывающей промышленности, позволив увеличить скорость резания до 20 раз.

Развитию твердых сплавов способствовало два прогрессивных направления в технике: появление нового метода изготовления изделий из тугоплавких металлов – порошковая металлургия и разработка способов получения весьма твердых «металлоподобных» веществ – карбидов.

Дальнейшая разработка твердых сплавов характеризуется попытками полной или частичной замены карбида дефицитного вольфрама карбидами титана, тантала и молибдена, а также замены кобальта другой связкой – никелем, никеля с хромом, кобальта с молибденом или многокомпонентными железными сплавами.

В нашей стране в 1929 году под руководством Г. А. Меерсона и

Л. П. Малькова на Электроламповом заводе были получены первые образцы твердого сплава, а затем налажен и опытный выпуск изделий из твердого сплава, получившего название Победит (90 % монокарбида вольфрама и 10 % кобальта). В 1935 году налажено производство сплавов на основе карбидов вольфрама и титана – Альфа.

Анализ исследовательских работ в области твердых сплавов показывает, что улучшение их качества и повышение эксплуатационных характеристик проводится по следующим основным направлениям: совершенствование технологии; повышение свойств карбидной основы и связующей фазы; получение сплавов с регулируемой зернистостью; разработка многогранных неперетачиваемых пластин и пластин с износостойким покрытием; разработка безвольфрамовых и маловольфрамовых твердых сплавов; разработка керамических и оксиднокарбидных твердых сплавов.

Стойкость качественно изготовленного инструмента может быть значительно увеличена путем его дополнительной обработки.

Дальнейшее развитие металлообрабатывающей промышленности в первую очередь связано с повышением стойкости металлорежущего инструмента, что достигается в основном за счет нанесения износостойких покрытий и проведения термической обработки. Эти методы все шире используются в промышленности и дают значительный экономический эффект.

1 Аналитический обзор

1.1 Общие сведения о твердых сплавах

Развитие и совершенствование технологических процессов многих отраслей промышленности неразрывно связаны с применением твердых сплавов, что способствует существенному повышению эксплуатационных характеристик инструмента и производительности труда.

Твердые сплавы представляют собой композиционные материалы особого класса, обладающие высокой твердостью, износостойкостью и прочностью, которые сохраняются при сравнительно высоких температурах (до 800 °С). Кратко можно определить их как композицию, которая состоит из тугоплавкого соединения, как правило, карбида, и сравнительно «легкоплавкого» связующего металла.

Современные твердые сплавы получают из карбидов тугоплавких металлов (объемная доля более 50 %) и металлов железной группы спеканием в присутствии жидкой фазы. Основой спеченных твердых сплавов являются тугоплавкие и твердые металлоподобные вещества. Эти соединения (карбиды, бориды, нитриды, силициды), в большинстве своем имеют особую кристаллическую структуру, характерную для фаз внедрения.

Фазы внедрения, хотя они содержат до 60 % неметаллических атомов, обладают ярко выраженными металлическими свойствами: блестят, проводят электрический ток, их электросопротивление падает с повышением температуры.

«Громадные» силы сцепления в кристаллах фаз внедрения определяют высокие твердость, модуль упругости и температуру плавления.

Эти свойства фаз внедрения, связанные с их специфическим строением, были использованы при разработке износостойкого инструментального материала. Однако высокая хрупкость фаз внедрения не позволила применить их в виде отдельных соединений. Уменьшения хрупкости и повышения прочности добиваются введением металлов группы железа (кобальта).

Добавка к этим соединениям металла группы железа позволяет практически сохранить многие их свойства и существенно снизить хрупкость. Так, спеченные твердые сплавы WC–Co и WC–TiC–Co имеют твердость от 86 до 92 HRA, высокое сопротивление износу при трении о металлы и неметаллы, модуль упругости от 500 до 700 ГПа, предел прочности на сжатие от 4000 до 6000 Н/мм2, предел прочности при изгибе от 1000 до 25000 Н/мм2, ударную вязкость от 6,0 до 50 кДж/м2. В химическом отношении твердые сплавы весьма устойчивы против воздействия кислот и щелочей, некоторые марки практически не окисляются на воздухе до 800 °С /1/.

1.1.1 Классификация по составу

Современные спеченные твердые сплавы можно классифицировать по составу на четыре основные группы/2/:

1 Сплавы WC–Co (некоторые марки сплавов этой группы содержат небольшие добавки других карбидов – ванадия, ниобия, тантала, хрома).

2 Сплавы WC–TiC–Co.

3 Сплавы WC–TiC–TaC(NbC)–Co.

4 Безвольфрамовые (БВТС) твердые сплавы TiC(TiN)–Ni–Mo.

1.1.1.1 Сплавы группы ВК

Сплавы группы WC–Co обозначаются буквами ВК с прибавлением цифры, указывающей процентное содержание кобальта.

Сплавы WC–Co наиболее прочные из известных спеченных твердых сплавов, но недостаточно твердые и износостойкие. Промышленные марки сплавов этой группы различаются по содержанию кобальта от 3 (ВК3) до 25 (ВК25) процентов.

1.1.1.2 Сплавы группы ТК

Сплавы WC–TiC–Co обозначаются буквами ТК. Цифра, следующая за буквой Т означает примерное содержание в сплаве карбида титана, а цифра после буквы К – содержание кобальта (Т14К8).

Сплавы WC–TiC–Co выпускают главным образом для оснащения инструментов при обработке резанием сталей. Эти сплавы выгодно отличаются от сплавов WC–Co своим свойством в значительно большей степени сопротивляться при высокой температуре (из-за большой скорости резания) образованию «лунки» на передней поверхности резца под воздействием непрерывно скользящей по ней «сливной» стружки, что и обеспечивает большую стойкость резца от износа, по сравнению со сплавами WC–Co. Вместе с тем эти сплавы менее прочные, но более твердые и окалиностойкие, чем сплавы WC–Co. Температура разупрочнения этих сплавов существенно выше, чем у WC–Co.

1.1.1.3 Сплавы группы ТТК

В обозначение группы WC–TiC–TaC(NbC)–Co входят три буквы – ТТК, обозначение аналогично сплавам ТК, но цифра после ТТ означает сумму карбидов титана и тантала (ниобия).

Сплавы группы WC–TiC–TaC(NbC)–Co применяются главным образом для обработки резанием. Промышленные сплавы этой группы содержат, как правило, от 5 до 15 % TiC, от 2 до 20 % TaC (NbC), от 5 до 15 % Co, остальное WC. Условно их называют «универсальными», так как во многих случаях инструмент из них применяют, как для обработки стали, так и чугуна благодаря их свойствам. По прочности они приближаются к сплавам WC–Co, а по твердости к WC–TiC–Co.

1.1.1.4 Сплавы безвольфрамовой группы

Наша промышленность выпускает только две марки безвольфрамовых твердых сплавов, которые обозначаются ТН-20 (TiC–Ni–Mo) и КНТ-16 (TiC(TiN)–Ni–Mo), в которых цифры означают примерное содержание никеля и молибдена.

Безвольфрамовые твердые сплавы разрабатывались как заменители сплавов первой и второй групп. Эти сплавы находятся еще в стадии разработки, технология их изготовления и оптимальные составы, как у нас, так и за рубежом еще окончательно не установлены. Сплавы обладают высокой твердостью и износостойкостью при резании сталей, но вследствие повышенной хрупкости применяются главным образом при чистовых и получистовых операциях (безударных).

К этой же группе можно отнести и сплавы на основе карбида титана со связкой из железа (стали), объемное содержание которой составляет около 50 %. По свойствам эти сплавы являются промежуточными между быстрорежущими сталями и твердыми сплавами. Обозначаются за рубежом они как Ferro–TiC, а у нас – ферротикар. Применяют их главным образом для оснащения штампов и различных износостойких деталей. Сплавы этой группы подвергаются термической обработке для увеличения твердости и благодаря своему составу более дешевые, чем спеченные твердые сплавы WC–CO и WC–TiC–Co.

1.1.2 Технология производства

Твердые сплавы получают методом порошковой металлургии /8/.

Технологический процесс состоит из следующих операций: взвешивание компонентов, мокрый размол и перемешивание порошков в шаровых мельницах, выпаривание ацетона, первое просеивание, приготовление пластификатора, замешивание смеси с пластификатором, выпаривание бензина, второе просеивание, контроль твердосплавной смеси, прессование, сушка изделий, спекание изделий, контроль качества изделий, механическая обработка пластин - шлифование и доводка, маркировка изделий.

Технология производства изделий из сплава Т, ТН и ТП такая же, как у стандартных твердых сплавов за исключением температуры спекания, которая несколько выше, чем у сплавов ВК8 и Т15К6.

1.1.3 Области применения

Спеченные твердые сплавы имеют в современной технике очень большое значение. Кроме наиболее распространенного применения этих материалов в качестве режущих, износостойких, буровых, штамповых сейчас получает все более широкое использование твердых сплавов для службы при высоких температурах и агрессивных средах. Выделим основные области применения:

1 Различный режущий инструмент (резцы, сверла, развертки, фрезы, зенкера и другие) – около 66 % от общего выпуска.

2 Буровой инструмент (резцы, шарошки, зубки и другие). Горнодобывающая и строительная индустрия – около 27 % от общего выпуска.

3 Спецназначения (деревообработка, конструкционные детали, обработка металлов давлением).

Из года в год области применения твердых сплавов все время расширяются, поэтому в настоящее время трудно назвать отрасль промышленности, где бы не применялись (в той или иной форме) твердые сплавы. Несмотря на то, что твердосплавные изделия в 3 и более раз дороже стальных (высоколегированных), они себя оправдывают за счет своих свойств. Их применение дает большой экономический эффект, особенно в автоматических установках и линиях, где быстрый выход из строя одной детали останавливает всю линию.

Отсюда применять твердосплавный режущий инструмент следует только при обработке труднообрабатываемых материалов и там, где можно получать большой экономический эффект /3/.

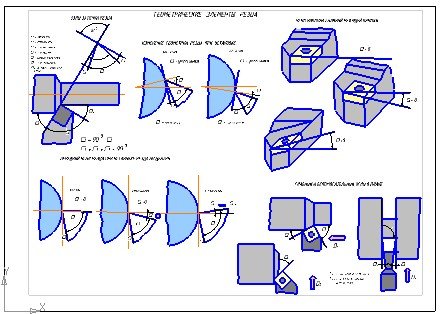

1.2 Обработка металлов резанием

Резание – сложный процесс, при котором инструмент подвергается разнообразным механическим нагрузкам и истиранию обрабатываемым материалом, иногда и при повышенных температурах /4/. Поэтому работоспособность инструмента, с одной стороны, определяется его прочностью, а с другой – износостойкостью. Выход резца из строя возможен по трем основным причинам:

- поломка при макроразрушении лезвия;

- его постепенное микроизнашивание под влиянием трения, приводящее к потере первоначальных размеров и формы;

- смятие режущей кромки в результате пластической деформации под влиянием усилий резания и высокой температуры (для сплавов с пониженной жаропрочностью).

1.2.1 Условия работы резца

Резец подвергается воздействию обрабатываемого материала по двум своим поверхностям: передней, на которую оказывает давление сходящая стружка, и задней, соприкасающейся с обрабатываемой деталью, о которую эта поверхность истирается (рисунок 1.1) /5/.

1 – передняя поверхность; 2 – задняя поверхность; 3 – лунка; 4 – полоска износа.

Рисунок 1.1 – Вид износа поверхностей резца

На передней поверхности образуется лунка, а на задней – полоска износа. На передней поверхности при некоторых скоростях резания может образоваться нарост, который обладает большей твердостью, чем обрабатываемый материал, и способен его резать. Температура образования от 550 до 600 °С. При малых или высоких скоростях он не образуется. Периодически нарост удаляется со стружкой и затем возникает вновь.

1.3 Методы повышения эксплуатационных свойств режущего инструмента из твердых сплавов

Одной из причин выхода из строя твердосплавного инструмента является наличие в нём микротрещин. До недавнего времени пайка твердосплавных пластин была практически единственным способом их крепления к оправке. Нагрев пластин токами высокой частоты приводил к появлению в ней термических напряжений, вызывающих появление микротрещин.

Разработка методов, позволяющих проводить крепление режущих твердосплавных пластин без их нагрева, позволила значительно увеличить стойкость инструмента.

В настоящее время более 30 % режущего инструмента выпускается с механическим креплением неперетачиваемых твердосплавных пластин. Использование такого инструмента дало возможность и на заводах - потребителях твердосплавного режущего инструмента применять различные способы, повышающие его эксплуатационные свойства.

Стойкость качественно изготовленного инструмента может быть значительно увеличена путем дополнительной обработки его поверхностного слоя или изменения структуры. Все способы повышения стойкости инструмента можно разделить на три группы/3/:

1 Способы, с помощью которых с рабочих поверхностей удаляется дефектный слой.

2 Способы, которые изменяют химический состав и структуру поверхностных слоев и повышают износостойкость режущих кромок: цианирование, сульфидирование.

3 Способы, с помощью которых на рабочие поверхности наносятся покрытия.

1.3.1 Алмазная обработка

При изготовлении твердосплавного инструмента и других изделий из твердых сплавов применяются различные виды размерной обработки, которые определенным образом воздействуют на состояние поверхностного слоя сплава и тем самым оказывают влияние на его прочностные характеристики.

Наиболее распространенной является абразивная обработка твердых сплавов алмазными кругами, а также кругами из карбида кремния зеленого (КЗ).

При алмазном шлифовании лучшая режущая способность алмазных зерен обеспечивает меньшие усилия и соответственно более низкие температуры в зоне контакта круга со сплавом, которые существенно зависят от характеристики алмазного круга и режимов шлифования. Без сомнения для каждого вида шлифования должны быть свои закономерности в изменении прочности твердости твердых сплавов в зависимости от режимов обработки и характеристики инструмента.

При шлифовании алмазными кругами в режущей зоне возникают высокие контактные температуры, хотя и более низкие, чем при шлифовании кругами КЗ. Однако образующийся при этом дефектный слой снимается калибрующей зоной, в результате чего прочность оказывается на 30 % выше, чем в исходном состоянии.

Практика работы с твердосплавными изделиями показывает, что для повышения прочности и долговечности алмазной обработке должна подвергаться не только рабочая поверхность, но и все остальные поверхности. Так Г. Л. Хаетом /2/ установлено, что время работы до поломки резцов с твердосплавной пластиной, шлифованной алмазным кругом, в 1,7 раза больше времени работы резцов с нешлифованными пластинами и в 1,5 раза больше для резцов с пластинами, шлифованными кругом КЗ.

Снятие поверхностного слоя твердых сплавов обязательно изменяет напряженное состояние приповерхностных слоев, каким бы мягким ни был режим обработки. Поэтому изменяются также прочностные характеристики твердых сплавов, подвергнутых алмазной обработке.

Напряжения растяжения на не шлифованной поверхности твердых сплавов обусловлены разностью коэффициентов линейного расширения фаз: карбида вольфрама и твердого раствора карбида вольфрама в кобальте. Величина и распределение остаточных напряжений при алмазном шлифовании зависят от характеристики кругов и режимов шлифования.

Обработка твердых сплавов алмазным инструментом дает несомненные преимущества по сравнению с обработкой инструмента из карбида кремния зеленого и является надежным способом формирования высококачественного поверхностного слоя твердосплавных изделий. При алмазной обработке возникают благоприятные изменения в тонкой кристаллической структуре, обуславливающие появление остаточных напряжений сжатия в поверхностном слое, вследствие чего повышаются прочность и долговечность твердых сплавов. Поэтому при анализе экономической эффективности мероприятий по применению алмазов при обработке твердых сплавов следует учитывать, что наряду с повышением производительности обработки, снижению себестоимости инструмента и так далее алмазная обработка улучшает эксплутационные характеристики твердосплавных изделий.

1.3.2 Ударное воздействие твердых тел

До недавнего времени для твердых сплавов вибрационная обработка применялась лишь как операция подготовки поверхности заготовок к пайке (галтовка), а также для снятия острых кромок режущих пластин.

Разработаны методы и оборудование для упрочняющей обработки твердых сплавов /2/ на основе применения вибрации. Вибрационная обработка представляет собой сложный процесс и является результатом взаимодействия масс ударно-колебательной системы с практически бесконечным числом степеней свободы, на движение которой существенное влияние оказывают аэродинамические силы трения. В зависимости от обрабатывающей среды вибрационная обработка может выполнять функции абразивной или упрочняющей обработки. Для твердых сплавов наиболее эффективным вариантом является виброабразивная обработка с последующим упрочнением в среде, где в качестве наполнителя используются твердосплавные шарики.

Вибрационная обработка по оптимальным режимам приводит к увеличению механических характеристик твердых сплавов по сравнению с исходным состоянием. Опытные данные говорят о повышении σизг упрочненных сплавов на величину от 25 до 50 %.

Влияние вибрационной обработки на твердые сплавы определяется прежде всего амплитудой и частотой колебаний контейнера, а также длительностью обработки и степенью загрузки контейнера.

Наиболее высокими значениями прочности и долговечности обладают сплавы, прошлифованные алмазными кругами по оптимальным режимам с последующим виброупрочнением. Более низкую прочность имеют сплавы, виброупрочненные после обработки кругами КЗ. Это объясняется тем, что на участках после обработки кругами КЗ в процессе циклического нагружения облегчается возникновение и развитие трещин.

Применение вибрационной обработки при изготовлении твердосплавного инструмента позволяет получить увеличение эксплуатационной стойкости в 1,3 раза, что обеспечивает большой экономический эффект.

Так же для упрочнения применяется термовибрационная и дробеструйная обработка.

1.3.3 Износостойкие покрытия

Существует большое число методов получения покрытий на рабочих поверхностях режущих инструментов. Под словом «покрытие» понимается такое образование на поверхности инструментального материала, которое, существенно отличаясь по своим кристаллохимическим, физико-механическим и теплофизическим свойствам от соответствующих свойств инструментального материала (основы), значительно улучшает свойство последнего.

С учетом специфики протекания процессов формирования покрытий, существующие методы можно разделить на три основные группы/3/:

1) при которых формирование покрытий осуществляется преимущественно между насыщающими элементами и структурами инструментального материала;

2) по комплексному механизму. Покрытия образуются за счет реакции между парогазовыми смесями, состоящими из соединения металлоносителя, носителя второго компонента, служащего как газом-транспортером, так и восстановителем. При этом одновременно в процессе формирования покрытий большой вклад вносят субструктура поверхности материала инструмента и интердиффузионные реакции между конденсатом и материалом инструмента;

3) за счёт химических и плазмохимических реакций потока частиц одновременно в объемах пространства, непосредственно примыкающего к насыщенным поверхностям инструментального материала.

Каждый из существующих технологических методов нанесения покрытий на режущие инструменты имеет преимущества и недостатки.

К методам первой группы относятся химико-термические методы образования покрытий (методы ХТМ), основанные на твердофазном, жидкостном и газофазовом насыщении поверхности инструмента.

Методы первой группы позволяют получать покрытия толщиной от 10 до 40 мкм, что дает возможность увеличить стойкость различных типов инструментов из быстрорежущих и углеродистых сталей в 2 раза.

К методам первой группы можно также отнести метод термодиффузионного насыщения твердосплавных пластин плоской формы (ДТ), разработанный во Всесоюзном научно-исследовательском институте твердых сплавов (ВНИИТС).

Ко второй группе методов относят методы химического осаждения покрытий из парогазовой фазы (методы ХОП), получившие в мировой практике наименование CVD (Chemical vapor deposition).

Методы ХОП получили широкое распространение для нанесения покрытий на основе карбидов, нитридов, карбонитридов титана, а также оксида алюминия на многогранные неперетачиваемые твердосплавные пластинки. На основе методов ХОП разработаны технологии, применяемые известными фирмами-производителями твердосплавных инструментов Сандвик Коромант (Швеция), Теледайн (США), Планзее (Австрия), Видиа Крупп (ФРГ), Юджин Карбон (Франция) и другими. Во ВНИИТСе разработан метод нанесения карботитановых покрытий на неперетачиваемые твердосплавные пластинки (метод ГТ).

Разновидностью методов ХОП является метод вакуумного титанирования (КВТК), разработанный Московским институтом инженеров транспорта совместно с Московским комбинатом твердых сплавов.

Отличительной особенностью покрытий, получаемых методами ХОП, является формирование переходной зоны между покрытием и твердым сплавом.

Методы второй группы обычно реализуются при температурах около 1000 °С, что исключает их использование для нанесения покрытий на инструменты из быстрорежущей стали, подвергнутые полной термической обработке. Используя методы второй группы можно получить покрытия на основе карбидов, нитридов и карбонитридов металлов IV – VI групп периодической системы элементов, использование которых позволяет повысить стойкость твердосплавных пластин от 3 до 10 раз в широкой области применения.

К третьей группе методов могут быть отнесены методы физического осаждения покрытий (методы ФОП), получившие названия в мировой практике PVD (Phisical vapor deposition).

Процессы ФОП обычно включают вакуумное испарение тугоплавкого металла – образователя соединений покрытия, его частичную или полную ионизацию (при частичной ионизации образуется пароплазменная фаза), подачу реакционного газа, химические и плазмохимические реакции, конденсацию покрытия на рабочих поверхностях режущего инструмента.

Среди методов ФОП наибольшее распространение получил метод конденсации покрытий из плазменной фазы в вакууме с ионной бомбардировкой поверхностей инструмента (метод КИБ), а также метод реактивного электронно-лучевого плазменного осаждения покрытий из плазменной фазы в вакууме (метод РЭП).

К методам третьей группы относятся также плазменные и детонационные методы напыления покрытий, которые лишь ограниченно используют при производстве режущих инструментов. Особенно неудовлетворительно работают инструменты с напыленными плазменными покрытиями, имеющими криволинейные поверхности или сложную форму режущей части. Это связано с сильно выраженным направленным эффектом потока частиц, формирующих покрытие. Обычно наиболее качественные покрытия образуются только на поверхностях инструмента, расположенных под прямым углом к потоку частиц.

Основными недостатками напыленных плазменных покрытий являются: высокая пористость, слабая адгезия с инструментальным материалом, необходимость тщательной подготовки поверхностей инструмента и то, что не всегда можно регулировать свойства покрытия, недостаточная производительность, больше уровень шума.

Наибольшее распространение в промышленности получили методы ХОП, которые используют для нанесения покрытий на многогранные неперетачиваемые твердосплавные пластины массового производства (метод ГТ).

Методы ФОП (КИБ, РЭП) широко используют для нанесения покрытий на различные типы инструментов из быстрорежущих сталей, твердых сплавов в условиях специализированных участков инструментальных цехов /6/.

В США ведутся работы по нанесению на твердые сплавы покрытий из тугоплавких оксидов (ZrO2, Al2O3, HfO2 и других).

Особое внимание материалу покрытия из Al2O3 уделяется не только из-за его свойств, но и стремления создать композиции, которые сочетали бы в себе достоинства твердых сплавов (прочность и пластичность) с высокой твердостью и окалиностойкостью керамических материалов. Однослойные покрытия из Al2O3 на твердых сплавах приводят к обезуглероживанию последних, а в случае инструмента – обуславливают склонность к выкрашиванию режущих кромок, в связи с чем однослойные покрытия из-за непрочного сцепления с основой не получили распространения.

В слоях TiC и Al2O3-α установлены остаточные напряжения – сжимающие. Сравнительные лабораторные испытания /1/ режущих свойств МНП с однослойным покрытием TiC и двухслойным Al2O3+TiC показали повышение стойкости до 2 раз, по сравнению с однослойными.

1.3.3.1 Алмазоподобные покрытия

Наиболее перспективным методом повышения износостойкости твердосплавного режущего инструмента является нанесение углеродных алмазоподобных покрытий.

Углерод существует в трех модификациях: sp³, sp² и sp¹. Благодаря этому три кристаллические формы углерода (алмаз, графит и карбин) имеют совершенно разные свойства. Алмаз изотропен и имеет sp³ связи между атомами углерода. Графит имеет слоистую структуру с сильной sp² связью в слое и слабой связью между слоями. Структура карбина представляет скорее теоретический интерес, так как в чистом виде эта модификация в природе не встречается. Аморфный углерод, в отличие от графита, не имеет слоистой структуры и поэтому характеризуется более высокой плотностью и твердостью. Аморфный углерод можно представить как трехмерную разупорядоченную сетку, состоящую из sp² и sp³ координированных атомов.

Алмаз может быть синтезирован из графита при высоком давлении невысокой температуре в присутствии катализатора. Для осаждения алмаза при низких давлениях используются самые различные методы и типы реакторов, в которых происходит разложение углеродсодержащего газа и одновременное образование атомарного водорода, такие как метод горячей нити, осаждение в плазме постоянного тока, в микроволновой плазме и высокочастотной плазме (рисунок 1.2).

Публикации об алмазоподобных пленках, образующихся при электрических разрядах в углеводородах, появились в середине пятидесятых годов этого века. Затем вышла работа Айзенберга и Шабо, которые для образования твердых углеродных пленок использовали ионы углеводорода, извлеченные из дугового разряда в углерод-аргоновой среде (работа Спенсера); был опубликован метод двойного пучка Вайсмантеля (рисунок 1.3); исследования Д. В. Федосеева по осаждению в низкотемпературной плазме тлеющего разряда /7/.

До сих пор нет устоявшейся терминологии для описания этих необычных углеродных и гидрогенизированных углеродных пленок. Используются такие названия как алмазоподобные пленки, твердые углеродсодержащие пленки, твердый углерод, а-С : Н и i-С пленки. Причем иногда разные названия используются для очень близких материалов и, наоборот, одно и то же название дается различным материалам.

Термин «алмазоподобный» используется очень широко из-за сходства этих пленок и алмаза, причем он должен применяться к пленкам с преимущественно sp³ связями. Название а-С : Н, которое возникло по аналогии с аморфным гидрогенизированным кремнием, подходит для тех случаев, когда известно, что пленка содержит водород.

При осаждении из ионных пучков средних энергий (50-500 эВ) образуется смесь мелкокристаллического алмаза и другой твердой аморфной фазы. Такие пленки содержат значительное количество sp³ связей, которые и обеспечивают алмазоподобные свойства пленок, такие как высокая твердость, ИК прозрачность, химическая инертность и низкий коэффициент трения. Термин «алмазоподобный углерод» обозначает как аморфный углерод (а-С), так и гидрогенизированный углерод (а-С : Н).

1 — радиочастотный (ВЧ) генератор; 2 — согласующее устройство; 3 — электроды; 4 — подложка.

Рисунок 1.2 – Схема радиочастотного метода

1, 2 — источники ионов;

3, 4 — электронные пушки.

Рисунок 1.3 – Схема метода двойного пучка

Алмазоподобные пленки могут содержать до 50 атомных процентов водорода, причем многие исследования говорят о том, что до половины водорода химически не связано с углеродом. Плотность алмазоподобных пленок, в зависимости от количества водорода содержащегося в них, колеблется от 1,5 до 3,0 г/см³.

При осаждении из ионных пучков средних энергий (50-500 эВ) образуется смесь мелкокристаллического алмаза и другой твердой аморфной фазы. Такие пленки содержат значительное количество sp³ связей, которые и обеспечивают алмазоподобные свойства пленок, такие как высокая твердость, ИК прозрачность, химическая инертность и низкий коэффициент трения. Термин «алмазоподобный углерод» обозначает как аморфный углерод (а-С), так и гидрогенизированный углерод (а-С : Н).

Алмазоподобные пленки могут быть получены разными методами, но главной обшей чертой большинства методов является бомбардировка растущей пленки пучком ионов средних энергий. Особенно продуктивным является осаждение из моноэнергетических пучков единичных ионов (МSIВ), где нейтралы и другие ионы удаляются магнитным полем. Получаемые а-С пленки имеют наивысшее содержание sp³ связей по сравнению с распылением и лазерно-дуговой плазмой.

Методы получения и свойства алмазоподобных пленок уже хорошо поняты, тогда как в механизме осаждения еще очень много неясного.

1.3.4 Термическая обработка

Прочность твердых сплавов зависит от многих факторов, таких как фазовый состав сплава, размер зерен карбида и кобальтовой фазы, напряжения в кобальтовой и карбидной фазах. Исследования характера разрушения твердых сплавов, в том числе с использованием методов электронной металлографии и фрактографии, дают ценные сведения при выяснении вопроса, какой из этих факторов имеет преобладающее значение в обеспечении прочностных характеристик твердых сплавов.

Обычно используемые в промышленности среднезернистые сплавы, несмотря на значительную хрупкость карбида вольфрама, разрушаются в основном по кобальтовой фазе или по межфазным границам. Экспериментально доказано /2/, что пределы упругости и текучести твердых сплавов определяются состоянием связующей фазы.

Заключаем, что упрочнение твердых сплавов возможно путем воздействия на связующую фазу. Последняя представляет собой твердый раствор вольфрама и углерода в кобальте, причем концентрация этого раствора различна в зависимости от условий изготовления сплава.

Одним из вариантов упрочняющей обработки, основанной на изменении состояния связующей фазы, является термическая обработка.

Фазовый состав определяется не только наличием определенных фаз, но и их физико-механическими свойствами, такими как твердость, прочность, которые будут зависеть от степени растворения одних фаз в других. А это, в свою очередь, зависит от их кристаллического строения, вида элементарной и примитивной решеток, силы связей между атомами, электронного строения, а также от внешних условий получения фазового состава, например, скорости охлаждения, наличия свободного углерода, величины зерен исходных смесей, условий спекания, среды, в которой производится спекание.

Таким образом, изменяя внешние условия, можно влиять на элементы структуры сплавов, на структуру, а, следовательно, на их режущие свойства. Поэтому можно считать естественным, что существует такой вид термической обработки, которая, влияя на структуру сплава, вызывает в ней изменения, за счет которых режущие способности достигнут своего оптимального значения.

Современные методы спекания твердых сплавов имеют односторонний подход, основанный на недопущении в структурный состав сплава «нежелательных» фаз, то есть таких фаз, которые снижают прочность, твердость и другие физико-механические свойства. Это достигается принятыми режимами спекания. В то же время существуют такие условия термообработки, которые, если бы не вызывали возникновение «нежелательных» фаз, то приводили бы к резкому увеличению режущих свойств, так как помимо отрицательных действий условий термообработки, заключающихся в появлении этих фаз, существуют ещё и положительные, которые ведут к общему увеличению прочности и твердости.

Вполне возможно, что иными способами, кроме применения методов термообработки, повысить режущие свойства трудно. Что касается «нежелательных» фаз, то, хотя их первоначальное возникновение и неизбежно, можно попытаться избавиться от них, например при повторной термообработке, которая имела бы такие режимы, которые, не влияя на уже полученные при первой термообработке положительные результаты, аннулировали бы эти «нежелательные» фаз, допустим, растворив их или раздробив карбиды с последующим растворением в маточном растворе. До сих пор методы термической обработки твердых сплавов, хотя и давали некоторые повышения их свойств, но, безусловно, незначительное /8/.

В практике изготовления твердых сплавов после спекания применяется медленное охлаждение (от 2 до 5 °С/мин) с целью исключения влияния скоростей охлаждения на возможность появления трещин в изделии. В связи с этим вопросы ускоренного охлаждения сплавов после спекания являются пока лишь предметом научных исследований.

При появлении первых однокарбидных (вольфрамокобальтовых) твердых сплавов к ним пытались применять те же методы термообработки, что и для сталей. Для сплавов с низким содержанием кобальта эти попытки оказались безрезультатными. В ряде работ были получены первые положительные результаты при закалке сплавов на основе Ti – WC – сталь, а также применительно к спеченным легированным сталям с добавками сложных карбидов Ti – WC, Ti – Mo2C, Ti – VC, VC – WC и при температуре закалки от 1100 до 1350 °С в масле. Состав и свойства цементирующей кобальтовой фазы спеченных пластин можно регулировать путем изменения в них содержания углерода, а также скорости охлаждения при дополнительной термообработке.

Эффективен метод упрочнения твердых сплавов термической обработкой, например, закалкой, позволяющей существенно повысить их прочностные характеристики. Исследованию подвергались твердые сплавы марок ВК15, ВК6, ВК8, ВК8В. Температура нагрева составила от 750 до 1200 °С и выше, скорость нагрева от 10 до 15 °С/с.

Термическая обработка спеченных сплавов способствует исправлению и улучшению структуры, а также повышению их физико-химических и режущих свойств. Известно, что упрочнение твердых сплавов возможно путем воздействия на связующую фазу. Последняя представляет собой твердый раствор вольфрама и углерода в кобальте, причем концентрация этого раствора различна в зависимости от условий изготовления сплава.

Одним из вариантов упрочняющей обработки, основанной на изменении состояния связующей фазы, является термическая обработка. Например, при температуре плавления эвтектики отмечается предельная растворимость WC в Co 10 %, при наличии в структуре сплава включений графита и 15 % – в случае получения образцов в вакууме, где возникает некоторое обезуглероживание. Эти данные свидетельствуют о зависимости растворимости WC и Co, связанной с содержанием в сплаве углерода.

Состав связующей фазы существенно влияет и на величину временного сопротивления твердых сплавов. Так, медленно охлажденные сплавы с 10 %-ным содержанием кобальта показывают большую прочность, чем быстро охлажденные. Объясняется это увеличением растворимости WC в Co при быстром охлаждении, то есть большей потерей пластичности. В то время же для высококобальтовых сплавов наблюдается обратная картина: большей прочностью обладают быстроохлажденные сплавы.

Твердые сплавы имеют много общего с дисперсионно-твердеющими сплавами и поэтому их пластичность, как правило, рассматривается исходя из основных элементов теории дисперсионного твердения. К этим сплавам их приближает и явление старения раствора WC в Co. Например, на образцах твердого раствора на основе кобальта, содержащего небольшое количество WC (3 %), наблюдалось повышение твердости HV с 1980 до 2170 МПа после закалки при температуре 1200 °С и последующего отпуска при температуре 600 °С.

Экспериментальные данные указывают на возможность изменять состав связующей фазы варьированием температурой спекания и условиями охлаждения, а также термической обработкой сплавов в спеченном состоянии и тем самым влиять на некоторые свойства твердых сплавов, зависящие от состояния связующей фазы.

Термической обработке твердых сплавов посвящен ряд работ, результаты которых во многом противоречивы /2/. В этих работах делались попытки проведения различных видов термической обработки как спеченных твердых сплавов, так и при изменении условий охлаждения в процессе спекания.

Термическая обработка спеченных сплавов проводится в большинстве случаев по двум направлениям:

– нагрев до температуры от 800 до 1250 °С с последующим охлаждением в различных средах;

– отжиг (или отпуск) при температуре от 600 до 1250 °С в течении нескольких часов. Иногда время отжига достигает 100 часов.

В этом случае добиваются в сплаве структурных превращений, а применение отпуска способствует снижению термических напряжений, но повышение прочностных характеристик достигается не во всех случаях.

Последнее связано, очевидно с тем, что среда, в которой образцы нагревались, время выдержки при заданной температуре, а также скорость охлаждения, не обеспечили, с одной стороны, протекания структурных превращений в твердом сплаве, а с другой – фиксирование возможных изменений структуры. В свою очередь, при дополнительном отжиге при температуре от 750 до 900 °С с последующей нормализацией (от 900 до 950°С) достигается улучшение механических характеристик и увеличение прочности твердосплавных изделий на 32 %. Производственные испытания этих твердосплавных инструментов показали увеличение их режущей способности в 1,3 раза.

Существуют попытки применения термической обработки для исправления структуры твердых сплавов, спеченных с нарушением технологии изготовления. Сущность термообработки при этом состоит в том, что сплавы нагревают в атмосфере водорода при температуре от 1225 до 1295 °С с последующей закалкой, после чего их отпускают в течении времени от 1 до 3 часов при температуре от 700 до 900 °С в нейтральной атмосфере или вакууме. Такая термообработка позволяет восстановить ударную вязкость твердых сплавов до уровня нормально спеченных.

Во многих случаях твердосплавные изделия для оснащения различных видов инструмента подвергаются пайке. Дополнительный нагрев до температуры пайки может существенно изменить эффект термической обработки. В связи с этим представляет интерес влияние нагрева ТВЧ до температуры пайки на физико-механические характеристики термообработанных сплавов /9/.

Исследования показали, что дополнительный нагрев ТВЧ до температуры пайки не приводит к заметному изменению магнитных характеристик. В связи с тем, что нагрев ТВЧ происходит очень быстро и выдержка при температуре пайки составляет менее 2 минут, процессы диффузионного перераспределения компонентов не успевают развиться, поэтому не изменяется структура, зафиксированная при закалке. Механические характеристики при этом остаются на уровне, достигнутом при закалке.

Таким образом, применение термической обработки для упрочнения твердых сплавов возможно также для изделий, подвергающихся пайке.

Различные изменения, которые претерпевают структурные составляющие твердого сплава, а также его состояния в целом определяются характером термической обработки.

Эти изменения играют неодинаковую роль в повышении прочностных характеристик твердых сплавов.

Целесообразно провести более глубокое изучение механизма упрочнения твердых сплавов при термической обработке с использованием современных методов электронной металлографии на основе дислокационных представлений о структуре материала. Это позволит целенаправленно регулировать режимы термообработки для получения твердых сплавов с заданными механическими характеристиками.

Для тяжело нагруженных резцов, требующих увеличения прочности во всем сечении твердого сплава, наиболее эффективной является термическая обработка, обеспечивающая наряду с повышением прочности увеличение износостойкости. Применение этого метода упрочнения не исключает последующей абразивной обработки, более того, эффект суммируется определенным образом.

1.3.5 Лазерное упрочнение

По литературным источникам известно, что воздействие лазерного излучения на твердый сплав вызывает упрочнение поверхностного слоя. В частности, для металлорежущих резцов передняя и задняя поверхности подвергались лазерному воздействию в различных сочетаниях и на оптимальных плотностях энергии на лазерной машине «Квант-16». Анализ данных показал, что стойкость резцов может быть повышена при облучении с определенными плотностями энергии. Так оптимальная плотность энергии для твердых сплавов Т5К10 и ВК8 от 1,3 до 1,5 Дж/мм и от 1,8 до 1,9 Дж/мм соответственно /10/.

Особенностью лазерной обработки твердых сплавов является возможность образования дефектов в процессе воздействия луча лазера: появление микротрещин, отслаивания участков поверхностного слоя и оплавления материала с образованием сетки микротрещин по периферии. Поэтому очень важно определить режимы, гарантирующие получение бездефектной поверхности.

Установлено, что оптимальная величина плотности энергии упрочнения определяется структурой и составом твердого сплава, зависит от коэффициента перекрытия луча лазера и исходной шероховатости поверхности.

Установлено, что максимальную стойкость обеспечивает твердосплавный резец, получивший только один импульс в оптимальном режиме лазерного излучения со стороны передней поверхности.

1.3.6 Комбинированные методы упрочнения

В журнале «Физика и химия обработки материалов» за 1995 год приведена работа ученых Омского государственного университета Полещенко К. Н., Полетика М. Ф., Геринга Г. И., Вершинина Г. А. по исследованию влияния комбинированного ионного облучения на элементный состав и износостойкость сплава WC–Co (сплав группы ВК). Методом масс-спектроскопии исследован элементный состав приповерхностных слоев сплава WC–Co, облученного ионными пучками различного состава. Установлено, что комбинированная ионно-лучевая обработка пучком (Zr+–Mo+–Zr+)–N+ позволяет повысить износостойкость режущих пластин из твердого сплава при обработке Ti-сплавов до 4 раз по сравнению с исходными образцами. Проведено моделирование распределения внедрения ионов по глубине образца с учетом радиационно-стимулированной диффузии и распыления поверхности /11/.

Учеными Якаиси М., Ко Т., Ямаока Н., Уэда Ф., Сасано М. японского холдинга «Mitsubishi» предложен новый композиционный материал для спеченного режущего инструмента с высоким сопротивлением скалыванию и способ его изготовления /1/. Композиционный материал для инструмента состоит из основы, представляющей собой твердый сплав, который содержит от 3 до 20 % Co, остальное – WC, и режущей части, являющейся спеченным материалом на основе алмаза, причем обе части соединены между собой путем спекания. В объеме режущей части дисперсно распределены частицы SiC диаметром не более 0,5 мкм при их содержании от 1 до 20 %. Вследствие диффузионной миграции компонентов при спекании композиционного материала в состав режущей части входит сплав системы Co–W–C в количестве от 0,1 до 20 %; диаметр частиц алмаза в режущей части должен составлять не более 1 мкм.

Способ изготовления композиционного материала включает изготовление основы приемами порошковой металлургии и изготовление режущей части, которое состоит из составления композиции состава от 1 до 10 % SiС (зернистостью 0,5 мкм), от 1 до 10 % органическое соединение, алмаз (зернистостью не более 0,5 мкм) – остальное, путем влажного перемешивания компонентов и последующего ее нагрева в бескислородной атмосфере органического соединения. Затем эту смесь формуют и соединяют с основой под давлением не менее 5 ГПа при температуре не менее 1400 °С, то есть в обычных условиях спекания при сверхвысоких давлениях. Полученный режущий инструмент характеризуется высокой износостойкостью /12/.

Например, смесь для режущей части, содержащую алмаз (зернистость частиц не более 0,5 мкм) – 98 %, SiC (зернистость не более 0,5 мкм) – 1 %, полиэтиленгликоль – 1 %, готовили перемешиванием в бензоле в течение 20 часов, после сушки смесь выдерживали при 200 и при 900 °С по 2 часа для карбидизации, а затем прессовали под давлением 200 МПа заготовку диаметром 7 и толщиной 1 мм. Заготовку для основы диаметром 7 и толщиной 3 мм прессовали из смеси WC – 97 %, Co – 3 %. Затем основу и режущую часть спекали вместе под давлением 5,5 ГПа при 1480 °С и выдержке 30 минут. При точении заготовки из спеченной Al2O3 в течение 25 минут со скоростью 10 м/мин, подаче 0,05 мм/об и глубине резания 0,2 мм сколов резца из композиционного материала не наблюдали, шероховатость получаемой поверхности была значительно ниже стандартной.

В НИИ проблем порошковой технологии и покрытий РИТЦ при Пермском государственном университете Косгор С. П., Губайдуллин Н. Ш. и Костров Д. В. провели исследование мультислойных вакуумно-плазменных покрытий и их свойств. Исследованию подверглись структура многослойных покрытий, состоящих из монослоев нитридов, карбидов Ti и Cr, а также микротвердость вакуумных конденсатов. Установлено, что уменьшение толщины микрослоев (hs) от 1000 до 200 нм вызывает незначительное увеличение микротвердости, в интервале hc от 200 до 5 нм наблюдается резкое увеличение микротвердости от 3750 до 5375 кг/мм2. Тысячеслойное покрытие TiC–TiN оказалось до 2,5 раз тверже, чем покрытие только из TiC или TiN. Проведена оптимизация режимов и процессов напыления многослойных покрытий /13/.

В Днепропетровске (Украина) НИИ Черметмеханизация учеными Жаботинским В. И., Нерода В. Я., Грачевым К. Г. разработан процесс комплексной объемной термической обработки (КТО) твердых сплавов вольфрамовой группы. Комплексная термообработка обеспечивает при сохранении твердости повышение пластичности твердых сплавов, их устойчивость к ударным нагрузкам и вибрациям за счет формирования характерной карбидной структуры. Процесс комплексной термообработки является экологически чистым, поддается полной автоматизации. Освоенная технология позволяет обработать более 1 кг. в час твердого сплава и повысить производительность. Комплексная термообработка до 10 раз увеличивает срок службы твердосплавного инструмента в производственных условиях /14/.

В Италии разработана технология нанесения на режущий инструмент методом химического осаждения (метод Diamatorr) толстых (до 1 мм) пленок из чистого кристаллического алмаза без добавок легирующих элементов. При обычном методе нанесения поликристаллических алмазов процесс происходит при высоких давлении и температуре. При этом снижаются твердость и теплопроводность в сравнении с чистыми алмазами. Предложенный метод осуществляется при низком давлении; при этом сохраняются все основные характеристики алмазов. Полученное покрытие превосходит известные по твердости, теплопроводности, пределу прочности при высоких температурах. Фрезы с предложенным покрытием могут работать при скоростях от 6000 до 30000 оборотов в минуту.

В Японии Цумори Тосихиро и Син Эцу предложили способ нанесения тонких поликристаллических алмазоподобных пленок на острие режущих инструментов. К поверхности подложки подают газообразные водород и углеводород, и возбуждают СВ-колебания (от 300 МГц до 30 ГГц); образующаяся плазма белого свечения периодически контактирует с подложкой, в результате чего формируется пленка /15/.

В Российском научном центре «Курчатовский институт» разработаны технологии получения алмазоподобного покрытия при низком давлении и низкой температуре либо с помощью ионного распыления графита, либо из углеродосодержащей газовой фазы. Обе технологии позволяют наносить алмазоподобные покрытия практически на любые твердые подложки, изготавливать многослойные покрытия, получать свободные пленки из искусственного алмаза.

Институтом физики металлов УрО РАН под руководством к.ф.-м.н. Трахтенберга И. Ш. к.ф.-м.н. Владимировой А. Б. была проведена работа, в результате которой создана экспериментальная установка, позволяющая путем бомбардировки ионами азота с энергией около 30 кэВ проводить модификацию поверхности металлообрабатывающего инструмента с последующим нанесением алмазоподобного упрочняющего покрытия. Сравнительные испытания износостойкости инструмента, проведенные на Турбомоторном заводе с АПП на имплантированной и неимплантированной поверхностях показали значительное увеличение ресурса работы такого инструмента по сравнению с ненапыленным. Дальнейшее повышение ресурса работы может быть достигнуто оптимизацией режимов и условий имплантации /16/.

Чувашским государственным университетом предлагается технология и оборудование для нанесения алмазоподобных покрытий на изделия из различных материалов. Температура синтеза не выше 70 °С. Указанные покрытия заметно увеличивают стойкость режущего инструмента при обработке цветных металлов, пластмасс, древесины и других материалов. Уникальность физико-механических свойств алмазоподобных пленок (высокая твердость, теплопроводность и коррозионная стойкость, низкая электропроводность, хорошие антифрикционные свойства) вызывают интерес их широкого использования в различных областях практической деятельности человека.

В Югославии производилась работа в результате которой приведен обзор основных направлений в плазменной технологии обработки поверхности, приведен список основных мировых центров по разработке плазменной технологии. Основное внимание уделено применению плазменной технологии для улучшения поверхностных характеристик инструмента и других подверженных износу деталей. Обсуждаются плазменные технологии нанесения покрытий: физическое осаждение из пара (PVD-процесс), химическое осаждение из пара (CVD-процесс), плазменное напыление при атмосферном и пониженном давлении (процессы APS и LPPS). Приведены принципиальные схемы оборудования, описаны его возможности. Обсуждаются PVD-процессы, в частности «DPLEX» PVD, позволяющий одновременно осуществлять ионное азотирование и нанесение покрытия; а также процесс LPPS как один из наиболее эффективных для нанесения износостойких покрытий на инструмент и другие детали /17/.

В Институте проблем сверхпластичности металлов РАН Зариповым Н. Г., Кайбышевым О.А., Петровой Л. В., Ефимовой О. Ю. опубликован способ изготовления изделий из твердых сплавов на основе карбидов переходных металлов.

В КНР исследовали влияние параметров нового процесса, называемого карбоспеканием, на свойства твердых сплавов, WC–Co. Оптимальное содержание углерода для получения твердых сплавов с неоднородной структурой составило от 6 до 6,1 %, оптимальная температура спекания – от 1420 до 1450 °С. Получены твердые сплавы WC–Co с содержанием Со – 10 % с плотностью от 14,4 до 14,6 г/см3, твердостью от 88,2 до 89,9 HRA, sв от 2600 до 2900 МПа. Может быть получен сплав с размером зерен WC менее 1 мкм.Современные сплавы содержат очень много компонентов, поэтому для расчета фазовых равновесий и диаграмм состояния используют новые компьютерные технологии и программы /19/. В Швеции для исследования и разработки твердых сплавов используют базу данных «Termo – Calc», созданную в Стокгольмском Королевском институте технологий и программу «Poly». Успешное использование компьютерных программ сильно зависит от точности и количества информации в базе данных. Расчет диаграмм состояний не только помогает в работе с многокомпонентными системами, но и является удобным средством представления результатов исследований. Построение диаграмм состояния на основе термодинамических расчетов позволяет ускорить и снизить стоимость разработок новых марок твердых сплавов /20/.

1.3.7 Направление дальнейших исследований

Исходя из вышесказанного, износостойкость твердосплавного инструмента может быть увеличена. Но большинство вышеприведенных методов еще не исчерпали своих возможностей. Процессы, происходящие в ходе реализации этих методов и зависимость свойств инструмента от режимов упрочнения, требуют дальнейших исследований. В особенности это относится к термической обработке и нанесению покрытий. Таким образом, можно сделать вывод: следует проводить запланированные эксперименты, варьируя режимы упрочнения и испытывая образцы, выявлять зависимости между режимами и полученными свойствами, в дальнейшем обоснованно подбирая наилучшие из них.

2 Исследовательская часть

Целью исследовательской части дипломной работы является изучение зависимости эксплуатационных свойств твердого сплава Т14К8 от режимов термообработки, а также выявление лучших из них для рекомендации к применению на производстве.

В опытах использовались чашечные резцы и штабики из Т14К8. Чашечный резец представлен на рисунке 2.1

Рисунок 2.1 – Чашечный резец RPUX 2709 M0 TN

2.1 Термическая обработка

В процессе исcледования была проведена термическая обработка твердосплавных образцов – штабиков 5х5х35 мм и чашечных резцов (рисунок 2.2), термическую обработку проводили на ПО «Стрела» г. Оренбурга в соляных ваннах СП2 и СП3. Отпуск проводили как на ПО «Стрела», так и в лаборатории кафедры «материаловедения и технологии материалов» ОГУ с нагревом образцов в муфельной печи ПМ-14, используя при этом для предотвращения обезуглероживания графитовые стаканы с засыпкой образцов графитовым порошком, закрытые крышками из листового асбеста и обмазанные огнеупорной глиной.

Рисунок 2.2 – Штабик из твердого сплава Т14К8

Рисунок 2.3 – Муфельная печь ПМ-14М с графитовым тиглем внутри

При проведении термообработки (ТО) штабиков из твердого сплава марки Т14К8 был принят следующий режим (рисунок 2.4):

1 Подготовка образцов предусматривала подогрев, для этого образцы положили в емкость и поместили рядом с ванной, при этом их нагревали в течение 5 минут до температуры 100-150 °С.

2 Нагрев предварительный в течение 5 минут в соляной ванне СП2. до температуры 850 °С.

3 Перенос приспособления с образцами в ванну окончательного нагрева, в которой выдержали в течение 5 минут при различных температурах Тнагр:

Тнагр = 1050 °С;

Тнагр = 1100 °С;

Тнагр = 1150 °С;

Тнагр = 1200 °С;

Тнагр = 1250 °С;

После нагрева в ванне СП3 образцы охлаждали на воздухе с обдувом – нормализация.

Для образцов после нормализации по всем перечисленным температурам – отпуск с выдержкой в печи в течение 1 ч при различных температурах Тотп:

Тотп = 400 °С;

Тотп = 500 °С;

Тотп = 600 °С;

Тотп = 700 °С

Рисунок 2.4 – Схема термической обработки твердосплавных образцов

Термическая обработка чашечных резцов Т14К8 проводилась по следующим режимам:

1 Режим №1 (Нормализация)

Предварительный нагрев у ванны до температуры 100 – 150 °С, в течение 5 минут;

Подогрев в ванне при температуре 850 °С – 5 минут, перенос в ванну окончательного нагрева 1150 °С – 5 мин, охлаждение на воздухе

2 Режим №2 (Закалка + отпуск)

Предварительный нагрев у ванны до температуры 100 – 150 °С, в течение 5 минут;

Подогрев в ванне при температуре 850 °С – 5 минут;

Тз – нагрев 1150 °С – 5 мин, закалка в масле И–20 60–80 °С;

То – 550-600 °С – 15 мин, затем охлаждение на воздухе

3 Режим №3 (Закалка + отпуск)

Предварительный нагрев у ванны до температуры 100 - 150 °С, в течение 5 минут;

Подогрев в ванне при температуре 850 °С – 5 минут;

Тз - 1150 °С,/4 мин, закалка в масле И–20 60–80 °С;

То - 800 °С/ 15 мин, затем охлаждение на воздухе

4 Режим №4 (Изотермическая закалка)

Предварительный нагрев у ванны до температуры 100 - 150 °С, в течение 5 минут;

Подогрев в ванне при температуре 850 °С – 5 минут;

Окончательный нагрев до Тз – 1150 °С, в течение 5 мин – изотермическая закалка в расплаве KNO3 + NaNO3 + NaOH (при соотношении компонентов 1:1:1) при 560 °С/15 мин, с последующим охлаждением на воздухе;

5 Режим №5 (Нормализация)

Подогрев в ванне при температуре 1100 °С – 5 минут, охлаждение на воздухе.

После ТО, образцы отмывали от соли в 10 % растворе серной кислоты, и перед определением механических характеристик зачищали на алмазном круге.

2.2 Влияние термической обработки на свойства Т14К8 (штабики)

В качестве характеристик измеряли твердость по методу Виккерса, по 3 укола распределенных по длине стороны, с двух перпендикулярных сторон штабика (рисунок 2.5). Результаты измерений твердости штабиков приведены в таблице 2.1.

Рисунок 2.5 – Измерение твердости штабика

Прочность измерялась нагружением образца установленного на двух опорах на базе 30 мм для штабиков. Результаты измерений прочности штабиков приведены в таблице 2.2.

Таблица 2.1 – Твердость штабиков Т14К8

|

Температура нормализации, °С |

Твердость HV, после отпуска при температуре, °С |

||||

|

Без отпуска |

400 |

500 |

600 |

700 |

|

|

Исходные без нагрева |

1624 |

– |

– |

– |

– |

|

1050 |

1610 |

1655 |

1638 |

1565 |

1518 |

|

1100 |

1673 |

1684 |

1612 |

1539 |

1521 |

|

1150 |

1610 |

1663 |

1608 |

1523 |

1533 |

|

1200 |

1643 |

1659 |

1611 |

1594 |

1558 |

|

1250 |

1638 |

1676 |

1607 |

1580 |

1598 |

После закалки твердость повысилась незначительно, а при отпуске с увеличением температуры твердость снижается на 50 – 100 HV (3% – 6%).

По полученным значениям твердости были построены графики зависимости твердости штабиков от режимов термической обработки (рисунок 2.6).

1 – Тнор = 1050 ˚С; 2 – Тнор = 1100 ˚С; 3 – Тнор = 1150 ˚С;

4 – Тнор = 1200 ˚С; 5 – Тнор = 1250 ˚С.

Рисунок 2.6 – График твердости штабиков Т14К8 в зависимости от термической обработки

Для твердого сплава Т14К8 зависимость твердости от температуры отпуска выглядит следующим образом: Тотп = 400 ˚С для всех Тнор приводит к повышению твердости на 30 – 50 HV, а дальнейшее повышение температуры отпуска приводит к снижению твердости.

Таблица 2.2 – Прочность штабиков Т14К8

|

Температура нормализации, °С |

Прочность Н/мм2, после отпуска при температуре, °С |

||||

|

Без отпуска |

400 |

500 |

600 |

700 |

|

|

Исходные без нагрева |

1263 |

– |

– |

– |

– |

|

1050 |

2179 |

2122 |

2079 |

2110 |

2070 |

|

1100 |

2058 |

1994 |

1898 |

2066 |

2024 |

|

1150 |

1980 |

1730 |

1669 |

1680 |

1701 |

|

1200 |

1956 |

2030 |

1997 |

1860 |

1756 |

|

1250 |

1738 |

1819 |

1746 |

1615 |

1554 |

После закалки прочность образцов возросла на 500 – 800 Н/мм2 (40% – 60%), а при отпуске, с увеличением температуры нагрева, снижалась на 100 – 200 Н/мм2 (7% – 10%).

Графики прочности штабиков в зависимости от режимов термической обработки показаны на рисунке 2.7

1 – Тнор = 1050 ˚С; 2 – Тнор = 1100 ˚С; 3 – Тнор = 1150 ˚С; 4 – Тнор = 1200 ˚С;

5 – Тнор = 1250 ˚С.

Рисунок 2.7 – График прочности штабиков Т14К8 в зависимости от термической обработки

Наилучшим режимом термообработки был признан режим нормализации с температурой Tнор = 1050 ˚С, без отпуска. Образцы подвергшиеся ТО при этом режиме обладали наибольшей прочностью – 2200 Н/мм2.

Штабики выборочно были испытаны на износ при трении на специально сконструированной машине (рисунок 2.8). Испытания осуществляли по следующему принципу: предварительно взвешенный штабик закрепляли в державку 1, прижимаемую рычагом 2 к поверхности алмазного круга 3, алмазный круг приводится в движение электродвигателем 4, проводилось истирание в течение выбранного времени (30, 60, 90 секунд), после чего повторно взвешивали штабик и вычисляли потерю массы. Результаты испытаний приведены в таблице 2.3. Гистограммы износа показаны на рисунке 2.9

1 – державка для образца; 2 – рычаг; 3 – алмазный круг;

4 – электродвигатель.

Рисунок 2.8 – Машина для испытаний на износ при трении

Рисунок 2.9 – Гистограмма износа штабиков Т14К8 после истирания в течение 30, 60 и 90 с

Таблица 2.3 – Результаты испытаний на износ при трении штабиков Т14К8

|

t, 0C |

Вес/износ,г после истирания,с |

||||

|

Нормализация |

Отпуск |

Исх. |

30 |

60 |

90 |

|

– |

– |

10,958 |

10,890 |

10,841 |

10,780 |

|

– |

0,068 |

0,117 |

0,178 |

||

|

1100 |

– |

5,272 |

5,208 |

5,167 |

5,136 |

|

– |

0,064 |

0,105 |

0,136 |

||

|

1100 |

400 |

5,254 |

5,201 |

5,163 |

5,122 |

|

– |

0,053 |

0,091 |

0,132 |

||

|

1100 |

500 |

4,610 |

4,563 |

4,520 |

4,483 |

|

– |

0,047 |

0,090 |

0,127 |

||

|

1100 |

600 |

5,160 |

5,097 |

5,046 |

5,010 |

|

– |

0,063 |

0,114 |

0,150 |

||

|

1100 |

700 |

5,416 |

5,356 |

5,314 |

5,270 |

|

– |

0,060 |

0,102 |

0,146 |

||

|

1250 |

– |

5,258 |

5,218 |

5,173 |

5,129 |

|

– |

0,040 |

0,085 |

0,129 |

||

|

1250 |

400 |

4,987 |

4,952 |

4,908 |

4,870 |

|

– |

0,035 |

0,079 |

0,117 |

||

|

1250 |

500 |

5,215 |

5,173 |

5,145 |

5,111 |

|

– |

0,042 |

0,070 |

0,104 |

||

|

1250 |

600 |

5,371 |

5,325 |

5,282 |

5,240 |

|

– |

0,046 |

0,089 |

0,131 |

||

|

1250 |

700 |

5,156 |

5,118 |

5,082 |

5,051 |

|

– |

0,038 |

0,074 |

0,105 |

||

Изнашивание при истирании происходит практически линейно с течением времени. Заметно снижение износа при всех режимах термообработки. Наименьший износ при Tнор = 1250 ˚С, Tотп = 400 ˚С – 0,035 г.

Стойкостные испытания штабиков проводились на заводе «Металлист» при торцевом точении стали 45. Торец обтачивался с подачей от центра заготовки к периферии при следующих параметрах: при глубине резания t = 1 мм, подаче S = 0,1 мм/об, частоте вращения шпинделя n = 400 мин-1; Всего делали 1 проход, после чего фиксировали износ по задней и передней поверхности штабика (таблица 2.4).

Таблица 2.4 – Износ по передней и задней поверхности штабиков Т14К8 после стойкостных испытаний точением

|

Режим |

Износ , мм |

||||

|

закалка |

Отпуск °С |

||||

|

400 |

500 |

600 |

700 |

||

|

1050 °С воздух |

– |

0,27 |

0,22 |

излом |

0,48 |

|

– |

царапина |

царапина |

излом |

0,60 |

|

|

1100 °С воздух |

излом |

излом |

0,26 |

0,25 |

0,41 |

|

излом |

излом |

0,07 |

0,06 |

скол |

|

|

1150 °С воздух |

излом |

излом |

0,70 |

излом |

излом |

|

излом |

излом |

0,43 |

излом |

излом |

|

|

1200 °С воздух |

излом |

0,29 |

0,66 |

излом |

излом |

|

излом |

царапина |

царапина |

излом |

излом |

|

|

1250 °С воздух |

0,30 |

излом |

0,20 |

излом |

излом |

|

царапина |

излом |

0,42 |

излом |

излом |

|

Таблица 2.5 – Анализ результатов

|

Материал |

Прочность, σв, , Н/мм2 |

Твердость HV, |

Износ при истирании, min, г |

Износ при точении, min, мм |

|

Т14К8 |

2122 (Тн = 1050, То = 400) |

1655 (Тн = 1050, То = 400) |

0,053 (Тн = 1200, То = 400) |

0,22 (Тн = 1050, То = 500) |

|

2070 (Тн = 1050, То = 700) |

1518 (Тн = 1050, То = 700) |

|||

|

* – в скобках указана температура нормализации и отпуска в °С, при которых был получен результат |

||||

Лучшим режимом является: Тнор = 1050 °С; Тотп = 400 °С.

Анализ результатов экспериментальной работы по нормализации твердого сплава Т14К8 в расплаве солей показал, что оптимальный уровень свойств, т.е. максимальная твердость и прочность при минимальном износе при резании и износе при истирании показали резцы, обработанные при режиме: Тнор = 1050 °С; Тотп = 400 °С. Повышение прочности в 1,6 раза σв = 2122 Н/мм2 (исходных σв = 1263 Н/мм2), твердость на том же уровне 1655 HV, износ при истирании 0,053 г, износ при точении 0,22 мм

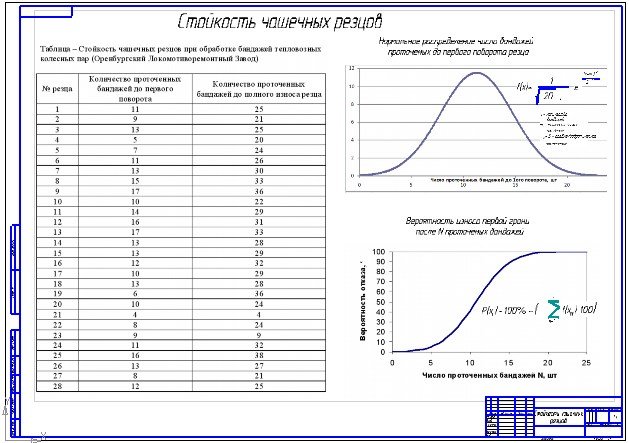

2.3 Стойкостные испытания чашечных резцов Т14К8.

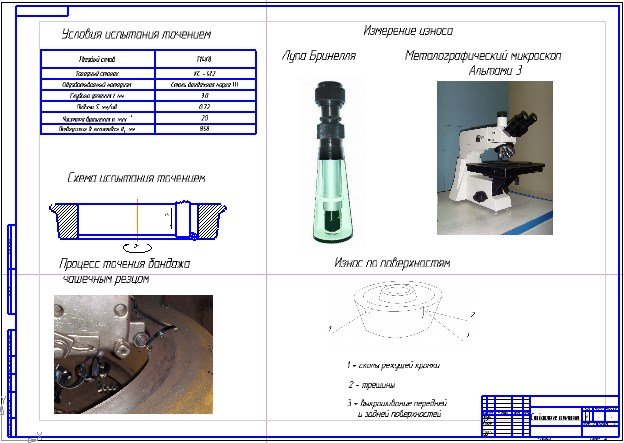

Стойкостные испытания чашечных резцов Т14К8 проводились при торцевом точении внутреннего диаметра бандажей из стали марки III. Испытания проводились на «ОЛРЗ» в колесном цехе. Процесс точения проходил согласно технологическому процессу изготовления тепловозного бандажа при следующих параметрах: глубина резания – 3 мм, подача – 0,8 – 1,12 мм/мин;, частота вращения шпинделя – 20 – 25 мин-1. Стойкость резцов измерялась количеством проточенных бандажей до первого поворота резца и до его замены новым. Схема и процесс точения приведены на рисунках 2.10, 2.11.

Рисунок 2.10 – Схема точения чашечным резцом

Рисунок 2.11 – Процесс точения чашечным резцом

Процесс точения бандажа чашечным резцом осуществлялся на токарно–карусельном станке марки КС–412 (рисунок 2.12). В качестве заготовки использовалась отливка (рисунок 2.13). Заготовки для бандажей (ГОСТ 398-96, ГОСТ Р 52366-2005) ОЛРЗ получает с Нижнетагильского металлургического комбината в виде отливок. Материал заготовок – Сталь 2.

Рисунок 2.12 Токарно–карусельный станок КС–412

Рисунок 2.13 Заготовка бандажа

Проводилось наблюдение за стойкостью чашечных резцов, данные представлены в таблице 2.6.

Таблица 2.6 – Данные по стойкости чашечных резцов

|

№ резца |

Количество проточенных бандажей до первого поворота N1 |

Количество проточенных бандажей до полного износа N2 |

N2/N1 |

|

1 |

11 |

25 |

2,27 |

|

2 |

9 |

21 |

2,33 |

|

3 |

13 |

25 |

1,92 |

|

4 |

5 |

20 |

4,00 |

|

5 |

7 |

24 |

3,43 |

|

6 |

11 |

26 |

2,36 |

|

7 |

13 |

30 |

2,31 |

|

8 |

15 |

33 |

2,20 |

|

9 |

17 |

36 |

2,12 |

|

10 |

10 |

22 |

2,20 |

|

11 |

14 |

29 |

2,07 |

|

12 |

16 |

31 |

1,94 |

|

13 |

17 |

33 |

1,94 |

|

14 |

13 |

28 |

2,15 |

|

15 |

13 |

29 |

2,23 |

|

16 |

12 |

32 |

2,67 |

|

17 |

10 |

29 |

2,90 |

|

18 |

13 |

28 |

2,15 |

|

19 |

6 |

36 |

6,00 |

|

20 |

10 |

24 |

2,40 |

|

21 |

4 |

4 |

1,00 |

|

22 |

8 |

24 |

3,00 |

|

23 |

9 |

9 |

1,00 |

|

24 |

11 |

32 |

2,91 |

|

25 |

16 |

38 |

2,38 |

|

26 |

13 |

27 |

2,08 |

|

27 |

8 |

21 |

2,63 |

|

28 |

12 |

25 |

2,08 |

Средняя стойкость твердосплавного чашечного резца до первого поворота составляет одиннадцать бандажей. Для определения и анализа стойкости резцов прибегают к математической статистике. Вероятность износа первой грани чашечного резца после N проточенных бандажей показана на рисунке 2.14. Число проточенных бандажей распределяется по нормальному закону (рисунок 2.15). Фактически график на рисунке 2.15 показывает величину вероятности того, что чашечным резцом будет проточено определенное количество бандажей.

Рисунок 2.14 – Вероятность износа первой грани резца после N проточенных бандажей

Число проточенных бандажей до первого поворота, шт.

Рисунок 2.15 – Нормальное распределение числа бандажей, проточенных до первого поворота резца

При точении бандажей резец при износе по передней поверхности, более допустимой, поворачивают на 120˚, т.е. обработку можно осуществлять до двух поворотов (тремя гранями резца) как показано на рисунке 2.16

Рисунок 2.16 – Схема использования граней чашечного резца

Ниже, на рисунке 2.17 представлены два вида износа резцов, испытанных в процессе точения бандажа тепловоза ЧМЭ – 3.

а) выкрашивание

б) хрупкое разрушение

Рисунок 2.17 – Виды износа резца.

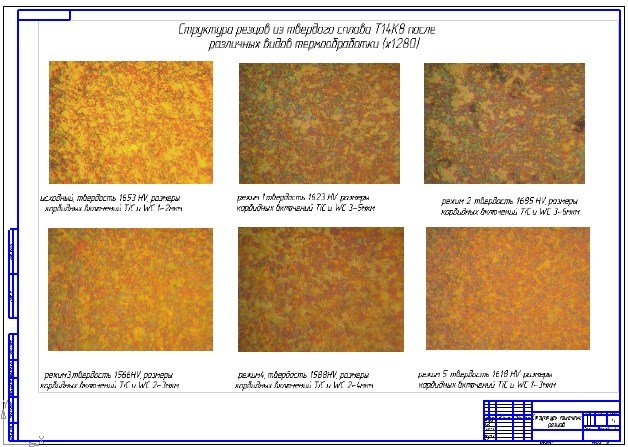

После испытаний были проведены металлографические исследования и измерена твердость чашечных резцов. На рисунке 2.18 выборочно показаны структуры испытанных резцов с увеличением 1280 раз.

а б

в г

д е

а – без термообработки, размеры карбидных включений TiC и WC 4 – 5 мкм; б – Тнагр 150 0С/5мин – 850 0С/5мин – 1150 0С/5мин – нормализация, размеры карбидных включений TiC и WC 2 – 4 мкм; в – Тнагр 150 0С/5мин – 850 0С/5мин – 1150 0С/5мин – закалка, размеры карбидных включений TiC и WC 2 – 3 мкм; г – Тнагр 150 0С/5мин – 850 0С/5мин – 1150 0С/5мин – закалка+отпуск8000С, размеры карбидных включений TiC и WC 1 – 2 мкм; д – Тнагр 150 0С/5мин – 850 0С/5мин – 1150 0С/5мин – изотермическая закалка, размеры карбидных включений TiC и WC 2 – 3 мкм; е – 1100 0С/5мин – нормализация, размеры карбидных включений TiC и WC 2 – 4 мкм

Рисунок 2.18 – Микроструктуры чашечных резцов после различных режимов термообработки x1280.

2.4 Подведение итогов

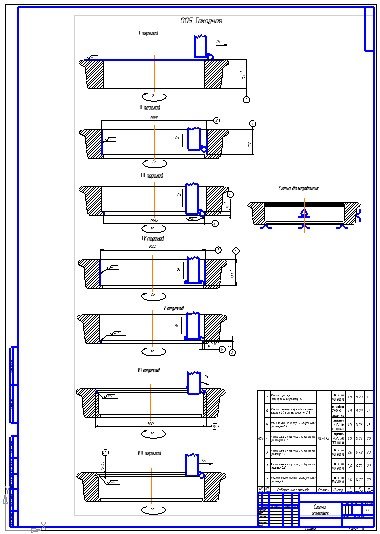

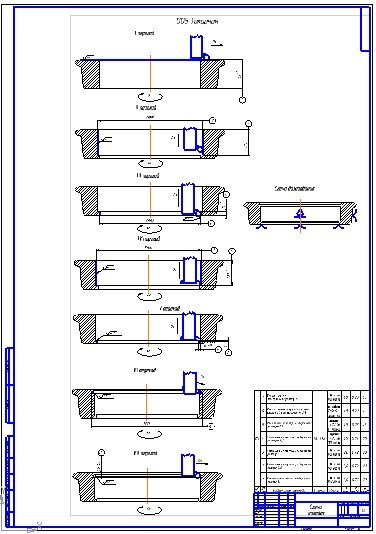

В проведенной работе использованы различные режимы термообработки чашечных резцов и штабиков, а именно закалка в соляных печах–ваннах. Нагрев в соляных печах–ваннах проводился до температур 1050°С, 1100°С, 1150°С, 1200°С, 1250°С. Такой вид термообработки защищает образцы от вредного влияния кислорода (окисления). По результатам обработки наилучшим для Т14К8 режимом является: для штабиков Тнор = 1050 °С, Тотп = 400 °С; для чашечных резцов предварительный нагрев у ванны до температуры 100 - 150 °С, в течении 5 минут, подогрев в ванне при температуре 850 °С – 5 минут, Тз – нагрев 1150 °С – 5 мин, закалка в масле И–20 60–80 °С, То – 550–600 °С – 15 мин, затем охлаждение на воздухе. Твердость образцов составила:1665 HV – для штабиков; 1685 HV – для чашечных резцов.