ДИПЛОМНАЯ РАБОТА

Линия по производству какао-порошка

Аннотация

Пояснительная записка содержит страниц, 11 таблиц, 37 источников. Графическая часть выполнена на 10 листах формата А1.

В данном проекте изложены основные положения линии по производству какао-порошка и произведен расчет вибромельницы.

Проектом предусмотрено применение вибромельницы как в пищевом, так и других отраслях промышленности, где требуется тонкое измельчение. Это позволит снизить трудоёмкость и затраты на изготовление продукции, обеспечит высокую производительность труда и улучшит качество изделий.

The summary

The explanatory slip contains of pages, 11 tables, 37 sources. The graphic part is executed on 10 sheets A1.

There are the basic rules of a line on manufacture of cocoa-powder and the calculation of the vibromill in the project.

In this work provide for use the vibromill as food industry, so other branches of production that is needed thin crush. It permits to lower labor-intensive and expense on manufacture of produce, provides high productivity of labor and improves the quality of articles.

Содержание

Введение…………………………………………………………...................6

1 Литературный обзор

1.1 Конструкции непрерывных мельниц………………………............10

1.2 Сущность процесса измельчения. Кинетика процесса……............11

1.3 Основные факторы, влияющие на процесс вибрационного измельчения……………………………………………………………...12

1.4 Управление кинетики измельчения………………………………..13

2 Описание технологического процесса………………………… ……...15

3 Назначение, устройство и принцип действия аппарата……… ……...19

4 Патентная часть………………………………………………………….21

5 Технологический расчёт………………………………………………...23

6 Механический расчёт

6.1 Расчет вибромельницы на прочность…………………………….25

6.2 Проверка прочности вала при двукратных перегрузках………...28

6.3 Подбор подшипников узлов……………………………….............31

6.4 Проверка шпоночных соединений………………………………...32

7 Применение ЭВМ в инженерных расчетах

7.1 Расчет пружинных опор……………………………………………35

7.2 Программа расчета пружинных опор…………………………......35

7.3 Технологический расчет пружинных опор вибрационной мельницы………………………………………………………………..37

- Монтаж, диагностика, ремонт

- Возможные методы восстановления……………………………...41

9 Выбор конструкционных материалов……..……...……………...........42

10 Автоматика……………………………………………………………...44

11 Безопасность труда

11.1 Анализ и обеспечение безопасных условий труда………...……46

11.2 Мероприятия по улучшению условий труда……………………49

11.2.1 Защита от вибраций……………………………………………..49

11.3 Возможные чрезвычайные ситуации…………………………….50

12 Экономическая часть

12.1 Характеристика аппарата и существо проекта………………....53

12.2 Характеристика и анализ рынка………………………………….54

12.3 Анализ конкурентов………………………………………………55

12.4 План маркетинга…………………………………………………..55

12.5 План производства……………………………………..…………56

12.6 Расчет эффективности капитальных вложений…………………56

12.7 Расчет годовых эксплуатационных затрат по установке……….60

12.8 Расчет годового экономического эффекта………………………61

Заключение…………………………………………………………………63

Список использованных источников……………………………………..64

Приложение……………………………………………………………….. 66

Введение

Процессы, включающие дробление и измельчение различных твёрдых пород, пищевых продуктов, искусственных материалов, древесины и других веществ, широко используются как в нашей стране, так и за рубежом. В ряде отраслей народного хозяйства используют тонкое измельчение продуктов и материалов с целью улучшения их физико-химических свойств. Тонкое измельчение способствует повышению скорости протекания межфазовых процессов и получению лучшей структуры конечного продукта. Так при уменьшении размера частиц увеличивается их удельная поверхность

В настоящее время наиболее эффективным методом измельчения считается метод вибрационного измельчения, обеспечивающий создание регулируемого состояния дисперсных систем. Главная отличительная особенность этого метода, как одного из вида механических воздействий, состоит в возможности передачи энергии системе большей удельной мощности при малой амплитуде её смещения за период колебаний. Вместе с тем, возможность регулирования параметров вибрации (частот и амплитуд) в широких пределах позволяет распространить её действие как на значительные объёмы перерабатываемой дисперсной среды, так и наоборот, в случае необходимости, ограничить тончайшим слоем в несколько микрон, непосредственно соприкасающихся с поверхностью генерирующих механические колебания. По этим причинам вибрация может рассматриваться как универсальная форма механических воздействий на дисперсные системы вообще и на структурирование системы в особенности.

Универсальность вибрации и состоит в том, что она является наиболее эффективным общим средством управления динамическим состоянием систем при осуществлении различных технологических операций в различных системах.

Преимущество вибраций состоит не только в том, что она приводит к интенсивному движению частиц относительно друг друга в объёме системы,но также и в том, что при вибрации резко увеличивается скорость движения каждой частицы в отдельности относительно её центра массы.

В пищевой промышленности вибрационные воздействия с успехом используются для ускорения процессов образования ряда пищевых масс, при просеивании и сепарировании, в резательных и сортирующих машинах, при уплотнении и мойке, транспортировании, измельчении, формовании и дозировании, в ориентирующих и сушильных установках.

Основная роль вибрации в этом случае состоит в интенсификации процессов тепло- и массообмена путём быстрого увеличения поверхности взаимодействия компонентов, участвующих в этих процессах.

Значительный вклад в развитие вибрационной техники и её применение в различных технологических процессах внесли отечественные учёные. В большинстве их работ по вибрации закономерности процесса рассматриваются, главным образом, с позиций гидродинамики, механики сплошных сред и классической механики.

В пищевой промышленности для эффективного осуществления большинства процессов требуется тонкое измельчение и диспергирование продукта. Например, измельчение сахара-песка, порошка какао, диспергирование картофеля, свёклы и т.д. Тонкое измельчение способствует повышению скорости протекания межфазовых процессов и получению лучшей структуры конечного продукта. Это связано с тем, что при тонком измельчении продукта происходит уменьшение размеров частиц, увеличивается их удельная поверхность и однородность. В результате ускоряются реакции, снижается требуемая температура при нагреве, сокращается расход дефицитных компонентов, а в ряде случаев и потребление энергии.

Перспективным для пищевой промышленности следует считать измельчение пищевых компонентов вибрацией.

Вибрационное измельчение производят в вибрационных мельницах мелющими телами.

По размерам образующихся при помоле частиц различают грубый (до 0,1мм), средний (до 0,01мм) и тонкий (менее 0,01мм) помолы. Вибрация наиболее эффективна при среднем и тонком помоле.

Существующие вибромельницы можно классифицировать по числу колеблющихся масс, рабочих органов (камер), типу вибровозбудителей и характеру вибрации рабочего органа. Одномассные вибрационные мельницы работают в зарезонансном режиме и их выполняют с одной или несколькими камерами, приводимыми в движение инерционными вибраторами.

Преимущество одномассной системы состоит в простоте конструкции.

Мощность одномассного агрегата может составлять 2000 кВт, а максимальный радиус круговой траектории – до 10 мм.

К недостаткам одномассных вибрационных мельниц следует отнести значительные динамические нагрузки на фундамент, зависимость амплитуды колебаний камеры от нагрузки и высокую окружную скорость дебалансов.

Разновидностью вибрационных мельниц являются вибромельницы с вертикальной помольной камерой, выпускаемые фирмой «Боултон» (Англия), «Свехо» (США) и «Фрич» (Германия).

В нашей стране первая вибромельница была изготовлена в ВНИИТИСМ в 1968 году.

В этом дипломном проекте рассматривается измельчение какао-жмыха до конечного готового продукта - какао-порошка.

Какао-жмых является ценным сырьём, которое остаётся после производства шоколада. Его измельчают и потребляют в виде напитка.

Какао-порошок производят во всём мире, и он является любимым питанием людей всех возрастов. Раньше, какао-порошок, как таковой, не приготовлялся, а употреблялся в виде жидкого шоколада. Это был тяжёлый напиток, так как ещё не были известны способы устранения из какао некоторой части масла. Такой напиток был известен уже в XVII веке. В 1650 году его пили англичане, а в 1670 – в России.

Основу современного какао-напитка составляют какао-продукты, сахар, молоко и другие вкусовые добавки.

Какаовое дерево принадлежит к семейству стерхулиевых. Оно нуждается в тёплом и влажном климате и весьма чувствительно к воздействию прямых солнечных лучей и ветров. Поэтому какаовое дерево растёт под защитой тенистых деревьев. Высота какаового дерева достигает 15 м, а толщина ствола – 30 см. Плодоносит дерево через 5 лет после посадки в почву.

Листья дерева – вечнозелёные, белого, розового и красного цвета, дающие плоды через 4-6 месяцев. Плод похож на огурец длиной 25 см и толщиной 10 см. Он содержит 30-50 семян светло-красного цвета. Лишь семена сорта Байа имеют белую окраску.

Существует мнение, что леса Амазонки и Ориноко являются истиной родиной какаового дерева. Последнее распространено также в тропических лесах Америки, Мексики и Гондураса.

В 1828 году фирма « Ван-Гуден» зарегистрировала патент на производство шоколадного порошка, из которого одна третья часть масла. Таким образом, фирмой впервые было произведено всем какао.

Фирма «Ван-Гуден» - пионер производство распространяемого какао, названного так потому, что добавление карбоната или бикарбоната натрия (пищевой соды), т.е. щелочи, поддерживает частицы какао в свободном состоянии (взвешенное состояние)определенное время после приготовления напитка и придает этому напитку более темный цвет.

Долгое время велись споры о том, нужно ли добавлять щелочь в напиток. Практика показала, что использование щелочи уже ведется почти повсеместно. В1876 году шоколадная индустрия получила новый толчок в развитии шоколадного молочного напитка по изобретению М.Д. Петера Молочный какаовый напиток очень полезен и имеет высокую энергоспособность.

Очень хорошо известны и широко используются тонизирующие свойства какао, которые связаны с его химическим составом (теобромин, кофеин, алкалоиды, дубильные вещества, придающие какао горьковатый вкус).

Основная часть углеводов, находящихся в какао, принадлежит крахмалу (37,7грамм на 100грамм порошка). Из растворимых в воде аминокислот - основной части белков – в свободном состоянии находится жизненно важные для организма компоненты: левицин, валин, аланин, фенилаламин, гликолол. Уровень кислотности продукта (РН) составляет 5,8 – 6,39.

Популярность шоколадных изделий и их большой ассортимент свидетельствуют о том, что на первый план выдвигаются задачи усовершенствования и создания нового оборудования для производства шоколада, какао-порошка и какао-масла. В обычном шоколаде содержится сахара 55-65 %, тертого какао и какао-масла – 20-45% влаги -1,5-5%, клетчатки-3-4%, степень измельчения продукта - 92-96%, частиц- до размера 30мкм, не более.

В обычном какао-порошке (ГОСТ 108-76) содержится: белков – 4,9 г, жиров –16,4 г, углеводов – 28,9г. Энергетическая ценность – 348 ккал в 100 г продукта.

Способ приготовления: на 200г. напитка берутся одна- две чайные ложки какао – порошка и две- три ложки сахарного песка. Полученная после перемешивания какао-порошка и сахара смесь разводится небольшим количеством молока, после чего в приготовленную массу добавляется остальное количество горячего молока, перемешивается и доводится до кипения.

1 Литературный обзор

1.1 Конструкции непрерывных мельниц

В промышленности и лабораторной практике для тонкого измельчения сырья чаще всего применяются мельницы четырех типов: вращающие барабанные, шаровые, вибрационные, дезинтеграторы и струйные. Эффективность работы этих мельниц, экономичность, что важно при их промышленном использовании, и диапазон дисперсности, в котором они дают лучшие показатели, зависят от многих факторов. Среди них важное значение имеют: материалы стенок и мелющих тел, размеры шаров, частота и амплитуда колебаний - для вибрационной мельницы; скорость и запыленность газа- для струйной мельницы.

Многое определяет сопряженный с мельницей агрегат загрузки и выгрузки измельченного материала.

На основании известных данных можно сказать, что не существует ни одной такой мельницы, которая могла бы всегда и во всех случаях эффективно заменить все другие мельницы. Поэтому в промышленности с учетом конкретных свойств измельчаемого материала и условий его применения наиболее распространенными являются вращающиеся мельницы с мелющими телами. Их успешно применяют в различных областях народного хозяйства.

Существующие вибромельницы можно классифицировать по числу колеблющих масс, рабочих органов (камер), по типу вибровозбудителей и характеру вибрации рабочего органа. Одномассные вибромельницы работают в за резонансном режиме. Преимущество одномассных систем состоит в простоте конструкции. К недостаткам этих систем можно отнести значительные динамические нагрузки на фундамент, зависимость амплитуды колебаний камеры отгрузки и высокую окружную скорость дебалансов.

В некоторых конструкциях для увеличения амплитуды колебаний дебалансы разводят на угол 90°. Это обеспечивает пространственные колебания помольной камеры, что повышает эффективность измельчения материала.

Эффективность помола определяется механическими свойствами измельченного материала, частотой и амплитудой колебаний рабочего органа, размерами и твердостью шаров, объемом помольной камеры и степенью заполнения ее мелющими телами и измельчаемым материалом, способом удаления измельченного материала из помольной камеры. Установлено, что производительность помола пропорциональна квадрату амплитуды колебаний.

Скорость измельчения растет с повышением твердости материала, из которого изготовлены шары. С уменьшением размеров частиц исходного материала и увеличением требований к его дисперсности размеры шаров уменьшаются. Обычно применяются шары двух или трех диаметров, взятых в соотношении один к пяти как по размерам, таки по числу.

Оптимальная степень заполнения рабочей камеры измельчаемым материалом 10- 20% объема камеры.

Вибромельницы имеют большую энергонапряжённость, которая может достигать (0,8 / 1,2) * 103 кВт/м3. Это значение определяется значениями, так называемой энергии решётки, которая характеризуется энергией, расходуемой на разрушение одной грамм-молекулы кристаллического соединения.

Важным параметром вибромельныцы является производительность, которая зависит, в свою очередь, от амплитуды и частоты колебаний помольной камеры, степени её заполнения, а также размера мелющих тел. С увеличением частоты колебаний до 1500 колебаний в минуту наблюдается прямая зависимость между производительностью и частотой колебаний. Это объясняется повышением числа соударений материала и мелющих тел.

Характер зависимости производительности от амплитуды колебаний при различных размерах мелющих тел показывает, что производительность растёт с увеличением амплитуды колебаний, причём этот рост замедляется при А>35мм. Наиболее эффективной с точки зрения производительности при А>23мм являются мелющие тела малых размеров.

Влияние степени заполнения помольной камеры на производительность мельницы показывает, что максимальной производительности соответствует степень заполнения 80-90 %. Объясняется это тем, что при малых степенях заполнения материал и мелющие тела только подбрасываются и падают. С увеличением заполнения измельчающий материал ударяется о верхнюю часть помольной камеры, изменяет свою форму, что сопровождается увеличением эффекта стирающего измельчения. При полном заполнении помольной камеры измельчаемым материалом производительность вибромельницы падает до нуля, так как прекращается относительное движение материала и мелющих тел.

Производительность вибрационных мельниц в значительной степени зависит от дисперсного конечного продукта и определяется чаще всего экспериментально.

Мощность вибромельниц определяется, главным образом, по эмпирическим формулам в зависимости от амплитуды колебаний, массы камеры, массы загрузки, вида помола и других факторов. Примером такой зависимости может служить формула, полученная японскими исследователями для одномассной и однокамерной вибромельницы. Исследования показывают, что мощность привода расходуется на преодоление потерь при колебаниях камеры и шаровой загрузки. Расход мощности на измельчение меньше этих двух факторов, поэтому формула для определения мощности вибромельниц включает только две составляющие:

Nизм=07850,35*(n/1000)1,67*(mk/600)+0.0387A2,2*(n/1000)3,3*((mм/500) (1.1)

В последние годы в промышленности строительных материалов начали применять для тонкого измельчения так называемые вибрационные мельницы, позволяющие вести как сухое, так и мокрое измельчение до высокой степени дисперсности материалов. Схема такой мельницы представлена на рис. 1.1. Мельница имеет корпус 3 цилиндрической или корытообразной формы, внутри которого на шарикоподшипниках вращается от электродвигателя 1 (через эластичную муфту 2) горизонтальный неуравновешенный вал 4. Корпус мельницы установлен на фундаменте с помощью массивных клапанных пружин 7 и заполняется измельчающими телами, обычно стальными шарами. Измельчаемый материал загружается в корпус. При вращении неуравновешенного вала корпус мельницы при водится в круговое колебательное движение, стенки корпуса сообщают мелющим телам частые импульсы, вследствие чего материал и шары в мельнице совершают сложное движение. При малой частоте колебаний вибромельницы каждое из измельчающих тел совершает в ней л ишь ограниченные перемещения около некоторого среднего положения. По мере увеличения частоты колебаний достигается критическая зона, в которой характер движения изменяется: измельчающие тела подбрасываются, сталкиваются и совершают отраженные броски, вращаются, и, кроме того, вся загрузка перемещается вокруг центральной трубы корпуса.

Рис. 1.1 Схема вибрационной мельницы:

1-электродвигатель; 2-эластичная муфта; 3-корпус; 4-вал вибратора;

5-дебаланс; 6-подшипники; 7-пружины.

Высокая частота колебаний и разнообразный характер воздействий измельчающих тел на материал создают усталостный режим разрушения обрабатываемого материала. Это является главной особенностью процесса вибрационного измельчения и объясняет, почему вибрационная мельница особенно эффективна при получении продуктов высокой степени дисперсности. В результате совокупных механических воздействий высокой частоты и периодически возникающих напряженных состояний в измельчаемом материале слабые места, всегда имеющиеся в структуре твердого материала, еще более ослабляются и разрушение частиц происходит по этим местам. При измельчении материала по мере уменьшения среднего размера частиц, сопровождающегося сокращением числа дефектов, процесс измельчения замедляется. Когда размер частиц доводится примерно до 1 мм и особенно до 100 мк, измельчаемый материал как бы упрочняется, т. е. его размолоспособность резко падает.

Основными показателями режима работы вибрационной мельницы являются частота и амплитуда колебаний, форма, размеры и материал измельчающих тел, степень заполнения корпуса мельницы измельчающими телами и соотношение между количеством этих тел и загрузкой измельчаемого материала. Режим работы определяется также родом помола-сухой или мокрый, способом действия-периодический или непрерывный, с классификацией или без нее и др.

Частота и амплитуда колебаний вибрационной мельницы определяют интенсивность работы шаров, величины потребляемой энергии и усилий, действующих в механизме мельницы. Частота колебаний (или число круговых качаний) в минуту равна числу оборотов приводного электродвигателя, вал которого соединен эластичной муфтой непосредственно с валом вибратора. Амплитуда колебаний, или половина размаха колебаний, зависит от величины момента вибратора, веса корпуса с вибратором, веса измельчающих тел и загрузки измельчаемого материала, частоты колебаний и консистенции измельчаемого материала. Установлено, что интенсивность процесса значительно выше при больших частотах и меньших амплитудах колебаний, чем при меньших частотах и больших амплитудах в пределах одного и того же ускорения. Вибрационные мельницы конструкции ВНИИТИСМ имеют съемные вибраторы на 1500 и 3000 колебаний в минуту, величину амплитуды их колебаний можно регулировать в пределах до 3-4 мм при 1500 об/мин. идо 2 мм при 3000 об/мин. Установлено также, что наиболее подходящими по форме телами измельчения являются шары или цилиндры, у которых длина равна диаметру. Диаметр шаров и цилиндров для существующих вибрационных мельниц типа М200 и М400 должен быть не менее 8 мм и не более 18 мм. В качестве тел измельчения можно рекомендовать шары и ролики, забракованные на заводах шариковых подшипников и закаленные до твердости 60-64 по Роквеллу, а также и шары из любой износостойкой стали, которая может подвергнуться закалке до твердости 54-64 по Роквеллу. Могут также применяться для этих целей шары из отбеленного чугуна твердостью 550-650 по Бринеллю.

Степень заполнения корпуса мельницы телами и измельчаемым материалом, т. е. отношение объема смеси тел и измельчаемого материала к общей емкости корпуса, рекомендуется принимать при сухом помоле порядка 0,75-0,85 для корытообразных корпусов и 0,8-0,9 для цилиндрических корпусов. При диспергировании суспензии и паст принимают степень заполнения корпуса мельницы 0,7-0,75.

Установлено, что наибольшей производительности вибрационная мельница достигает тогда, когда объем измельчаемого материала равен объему межшарового пространства или когда отношение объема шаров к объему материала составляет примерно 2,5.

При измельчении до частиц размером 5-15 мк и крупнее производительность вибрационной мельницы будет больше при сухом помоле; при измельчении до меньших размеров частицы более эффективным будет мокрый помол.

Рис. 1.1. Схема установки для мокрого вибрационного помола:

1-смеситель; 2-привод; 3-вибрационная мельница; 4-холодильник; 5-насос.

Процесс вибрационного измельчения сопровождается переходом значительной части расходуемой механической энергии в тепловую, в связи с чем значительно повышается температура измельчающих тел и измельчаемого материала в мельнице. При периодическом режиме работы мельницы температура внутри мельницы может достичь 100° и более. Такое повышение температуры измельчаемого материала допустимо не всегда, и поэтому вибраторы вибрационных мельниц снабжаются рубашкой для охлаждения непрерывно циркулирующей водой. Если охлаждение оказывается недостаточным, то дополнительно охлаждают корпус мельницы, например, путем водяного орошения. При мокром измельчении для охлаждения устанавливают холодильники. Схема мокрого помола представлена на рис. 1.2.

В зависимости от размолоспособности, крупности и влажности измельчаемого материала, а также от требуемой степени дисперсности измельченного материала производительность существующих вибрационных размольных установок составляет от 300 до 500 кгс в час. Такая производительность еще недостаточна для применения вибрационных мельниц на предприятиях, перерабатывающих большие количества материалов.

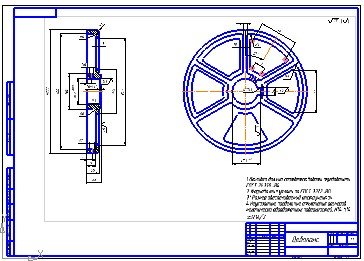

Устройство вибромельницы

|

|

Рис. 1.3. Устройство вибромельницы

Основные узлы

Рассмотрим устройство вибромельницы на примере аппарата МВ-0,2 (см. рисунок 1.3). В состав вибромельницы входят следующие элементы:

1 – помольная камера;

2 – мелющие тела (металлические шары, цильпебсы);

3 – нижний вибровозбудитель;

4 – верхний вибровозбудитель;

5 – соединительная муфта;

6 – упругие опоры (пружины, виброизоляторы);

7 – лепестковая муфта;

8 – подшипниковый блок;

9 – электродвигатель;

10 – опорная рама;

11 – натяжное устройство;

12 – защитный кожух;

Описание

Помольная камера. Помольная камера (или рабочий орган) представляет собой сварную металлоконструкцию выполненную в виде тора. Помольная камера на 80% заполняется мелющими телами. В зависимости от измельчаемого материала мелющие тела могут быть различной формы (шары, цилиндры, конусы и т.д.). Кроме того, мелющие тела могут изготавливаться из разных материалов. Они бывают как металлические (например, подшипниковые шары), так и выполненные из металлокерамики (цильпебсы).

Количество загружаемого материала не превышает 1/3 от объёма помольной камеры. Таким образом для мельницы МВ-0,2 с объёмом камеры 200 литров объём загружаемого материала составляет 60-70 литров.

В нижней части тора имеется отверстие для выпуска мелющих тел, которое закрыто клапаном разгрузки.

На время выпуска мелющих тел вместо разгрузки устанавливается патрубок (из комплекта ЗИП) для направления потока шаров.

Разгрузка служит для выпуска измельченного материала. Материал разгружается через щелевые отверстия в решетке, которые закрываются клапаном, шарнирно закрепленном на штоке.

Клапан разгрузки открывается вручную вращением болта с рукояткой. При необходимости на месте эксплуатации разгрузка может быть переоборудована в автоматическую. Для этого вместо болта с рукояткой на фланец устанавливается камера пневматическая от автомобиля ЗИЛ-130 с рабочим давлением 4-6 кгс/см2.

Вибровозбудитель.

Вибровозбудитель является основным узлом вибрационной мельницы и предназначен для сообщения колебаний рабочей камере. Вибровозбудитель (вибратор) инерционного типа располагается в центральной части вибромельницы. Ось вибропривода лежит в вертикальной плоскости и совпадает с центральной осью торовой камеры. К достоинствам инерционного вибратора относится возможность получения больших возмущающих сил и различных законов изменения возмущающей силы, сравнительно небольшие размеры и масса привода, простота конструкции и высокая надёжность. Возмущающая сила создается вследствие вращения неуравновешенных масс (дебалансов) расположенных на обоих концах вала вибровозбудителя.

Дебалансы вибратора представляют собой статически неуравновешенный ротор. Основной характеристикой дебаланса является статический момент массы дебаланса.

На мельнице МВ-0,2 установлено два вибратора, нижний и верхний. На остальных вибромельницах типа МВ (МВ-0,005, МВ-0,01, МВ-0,05, МВ-0,3), производимых нашем предприятием, установлен один вибровозбудитель. Он расположен в нижней части торообразной помольной камеры.

Между собой валы обоих вибраторов соединены упругой муфтой. Вибровозбудители приводятся во вращение электродвигателем. От вала электродвигателя вращение по средством клиноременной передачи передаётся на подшипниковый блок, закреплённый на опорной раме, и далее через лепестковую муфту типа МУЛ поступает на вибропривод.

Регулировка параметров вибрации (амплитуды, формы колебаний) осуществляется путем изменения статического момента массы дебалансов и углом их разворота относительно друг друга.

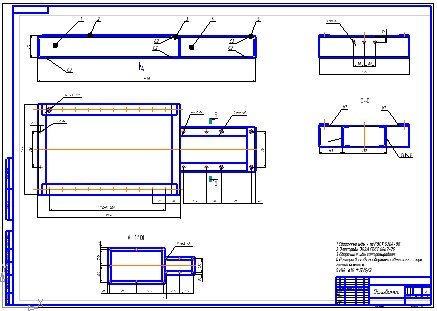

Опорная рама. Опорная рама (основание) вибромельницы является базовой деталью для монтажа на ней функциональных узлов: рабочей камеры с вибратором и пружинами, привода вибратора с промежуточными опорами (подшипниковыми блоками) и некоторых других вспомогательных устройств. Рама обеспечивает правильное взаимное расположение узлов вибрационной мельницы. К ней предъявляются требования неизменности формы, прочности, технологичности конструкции, жесткости, виброустойчивости, малой металлоемкости и низкой стоимости. Опорная рама вибромельниц работает в сложных по характеру нагружения условиях. Она воспринимает статические и динамические нагрузки от массы неуравновешенных колеблющихся частей мельницы. Вследствие переменного воздействия возмущающей силы вибратора на опорную раму воздействуют одновременно как горизонтальные, так и вертикальные составляющие действующих сил.

Работа мельницы

Мельницы типа МВ относятся к аппаратам периодического действия. Цикл измельчения включает в себя следующие операции:

- Включение вибромельницы. Загрузка исходного материала в помольную камеру.

- Измельчение материала до требуемой тонины в течение заданного времени.

- Остановка вибромельницы. Открытие разгрузочного клапана.

- Включение вибромельницы. Выгрузка материала из помольной камеры.

- Остановка вибромельницы. Закрытие разгрузочного клапана.

В процессе работы под действием возмущающей силы рабочая камера совершает сложные пространственные колебания. Колебания рабочей камеры передаются загруженным в него мелющим телам и измельчаемому материалу. Мелющие тела перемещаются относительно друг друга и непрерывно соударяются, в результате чего загруженный материал дробится и истирается.

1.2 Сущность процесса измельчения. Кинетика процесса

Определение затрачиваемой на измельчение энергии составляет одну из главных проблем в теории измельчения. Первая попытка решить эту проблему была сделана Ритингером. Он предложил, что работа,

затрачиваемая на измельчения, пропорциональна размеру вновь образова-

следующему. Тело кубической формы с ребром D разрушается любым способом до кубиков с ребрами d. Число полученных кубиков пропорционально кубу степени измельчения, т.е.

Z = D3/d3 = i3 (1.2)

Поверхность куба с ребром D:

Fн = 6D2 (1.3)

Общая поверхность полученных после измельчения материалов кубиков с ребром d:

Fk = 6d2 * (D3/d3). (1.4)

Вновь образованная поверхность:

F = Fk – Fн = 6D2 * (i-1). (1.5)

Далее принимается, что образование единицы новой поверхности при измельчении материала затрачивается постоянная работа Ау, которая определяется опытным путём и может быть названа удельной работой. Тогда вся работа, затрачиваемая на измельчение, равна:

А = Ау*F = Ау * D2 * (i-1). (1.6)

В.Н. Кирпичёв и Кикк предложили несколько отличное решение рассматриваемой проблемы измельчения. Они предположили, что энергия, требуемая для производства аналогичных изменений в очертании геометрически подобных тел одинакового технологического состава.

Изменяется объём или масса m этих тел.

Согласно теории упругости, работа упругих деформаций одинакового

технологического состава объёмами V1 и V2 равна:

А1 = σ2 * V1/2Е = σ2 * σ1/2Еρ; (1.7)

А2 = σ2 * V2/2Е = σ2 * σ2/2Еρ, (1.8)

а их отношение равно: А1/ А2 = V1/ V2 = G1/ G2.

Таким образом, расход энергии на изменение материала прямо пропорционален его объёму или массе.

1.3 Основные факторы, влияющие на процесс вибрационного измельчения

Правильный выбор режима работы вибрационной мельницы определяется выбранными частотой и амплитудой колебаний, формой, размерами и материалом мелющих тел, степенью заполнения камеры мелющими телами и измельчаемым материалом, а также соотношением между количеством мелющих тел и измельчаемым материалом. Режим работы определяется также родом помола (сухой или влажный), способом действия (периодический или непрерывный, с классификацией или без неё).

Главными технологическими факторами, которые должны учитываться при выборе режима вибрационного измельчения, являются вид измельчаемого материала, его гранулометрический состав, физико-химические составы, требуемая величина помола и производительность. Частота и амплитуда колебаний оказывает на процесс измельчения первостепенное влияние. Они определяют величину ускорения, интенсивность работы шаров, величину потребляемой мощности и усилий, действующих в механизме вибрационной мельницы. Частота колебаний или

число круговых качаний корпуса мельницы в минуту равна числу оборотов привода, вал которого соединён упругой муфтой непосредственно с валом вибратора.

Амплитуда колебаний – средний радиус траектории или половина размаха колебаний – зависит от величины момента вибратора, веса корпуса с вибратором, веса мелющих тел и измельчаемого материала, частоты колебаний и консистенции обрабатываемого материала. При больших частотах и меньших амплитудах интенсивность процесса измельчения значительно выше, чем при меньших частотах и больших амплитудах в пределах одного и того же значения ускорения. Это можно объяснить тем, что увеличение амплитуды позволяет лишь увеличить ударный импульс, сообщаемый отдельному мелющему телу, причём для разрушения частиц достаточно определённого значения этого импульса. В то же время, повышение числа оборотов обеспечивает увеличение не только импульса, сообщаемого отдельному мелющему телу, но и частоты воздействия мелющих тел на измельчаемый материал.

К числу основных факторов, определяющих эффективность работы вибромельницы, относят форму, размеры и материал мелющих тел. Работами ВНИИ – ТИСМ установлено, что наиболее подходящими по форме являются шары или цилиндры. Могут применяться также и мелющие тела, имеющие форму гальки.

Для осуществления специального режима (осторожное измельчение) могут быть использованы длинные стержни. Кольца и цилиндры с отверстиями не следует использовать в качестве мелющих тел, так как отверстия забиваются недомолотам материалом, который время от времени попадает в готовый продукт, ухудшая качество помола.

Материал мелющих тел должен выбираться в зависимости от твёрдости измельчаемого вещества и технологических требований, предъявляемых к частоте продукта помола. Практически приходится принимать во внимание также стоимость мелющих тел и возможность их приобретения. Чем больше удельный вес материала мелющих тел, тем больше масса и ударный импульс каждого из шаров. Ещё один показатель работы вибрационной мельницы – это степень заполнения корпуса мелющими телами. Под степенью заполнения понимается отношение объёма мелющих тел и измельчаемого материала к общему объёму корпуса.

При вычислении объема шаровой загрузки учитываются также межшаровое пространство. В случае сухого помола степень заполнения применительно к цилиндрическому корпусу мельницы составляет 0,8-0,9.

1.4 Уравнение кинетики измельчения

Зависимость между дисперсностью измельчаемых тел и затратами энергии на процесс измельчения принято называть знаком измельчения. В настоящее время найдено экспериментально несколько таких знаков, каждый из которых справедлив только в области достаточно грубой дисперсности. Чарльзом было доказано, что многие из этих знаков могут быть формально выражены эмпирически установленными соотношениями:

dE = с″ * dx/xm = c′ * dS/S02-m; (1.9)

где Е – энергия, сообщаемая единице объёма, разрушаемого тела;

х – средний размер зёрен;

S – удельная поверхность;

S0 – удельная поверхность тела до измельчения;

с″, c′, m – эмпирические подбираемые постоянные.

Проинтегрировав это выражение, найдём константы c′:

c′ = 9Ве/а, (1.10)

а закон измельчения будет иметь вид:

dЕ = 9Ве/а * dS/S при m = 1, (1.11)

где а – фактор формы поверхности;

F = ax2, (1.12)

В – фактор формы объёма;

V = Вх03. (1.13)

Последнее выражение представляет собой известный закон Кирпичёва-Кикка, полученный при дополнительном допущении о независимости спектра осколков дробления от размеров частиц.

Интегрирование при m=2 даёт закон Ритттингера, а при m=1,5 – закон Бонда.

Известны и другие эмпирически установленные соотношения при m=3 и m=4.

Закон Кирпичёва-Киккка получен из теории упругости, согласно которой для разрушения идеально хрупкого тела объёма V требуется затрачивать энергию, равную

Ц0 = [p0/2Е]*V = eV, (1.14)

где p0 – предел прочности;

Е – модуль Юнга.

По теории упругости при р<p0 разрушение тела не происходит. Но после

разрушения всё-таки происходит, так как известно, что даже слабые периодические механические воздействия вызывают образование усталостных трещин. В результате этого тела разрушаются после определённого числа циклов р<p0. Затраты энергии на усталостный процесс измельчения тел больше, чем величина разности p0-р, и определяются числом циклов, предшествующих разрушению.

В перспективе совершенствование конструкций вибромельниц должно идти по пути увеличения КПД рабочего процесса за счёт улучшения формы и размеров помольной камеры и мелющих тел, применение специальных форм колебаний и т.д.

2 Описание технологического процесса

При производстве шоколада и какао-порошка основным сырьём служит товарные какао-бобы. Мешки с какао-бобами поступают на склад в железнодорожных вагонах или автотранспортом. На складах какао-бобы выгружают в силосы высотой 30м и сечением 3,7*3,7м. Управление работой всех механизмов склада бестарного хранения осуществляется дистанционного с диспетчерского пульта.

Какао-бобы из силосов загружают в приёмную воронку ковшовой нории. Шнеком сырьё подаётся на взвешивание ковшового типа, затем ленточным конвейером через норию – в очистительно-сортировочную машину, где сырьё очищается от механических примесей после очистки через конвейер и норию какао-бобы подаются в шахтную сушилку на термическую обработку.

Термическая обработка происходит в течение 45-60 минут при температуре 140-180°С. При этом, влажность какао-бобов снижается с 7% до 2%. Под действием высокой температуры бобы дезинфицируются, в них погибают зародыши, улучшается их вкус, появляется характерный аромат бобов. В какао-бобах удаляются летучие органические кислоты, и снижается содержание дубильных веществ, в результате чего уменьшается кислый вкус, свойственный сырым какао-бобам. Разгрузка, обжарка и охлаждение осуществляется шлюзовым затвором, который приводится в действие электродвигателем с числом оборотов в минуту, равным 12-60. Сушилка, кроме зоны обжарки, имеет зону охлаждения, в которой температура бобов снижается до 35-40°С.

Из промежуточного бункера обжаренные какао-бобы поступают в дробильно-сортировочную машину. В этой машине бобы раздавливаются и разделяются на какао-крупку и оболочку, которая называется какао-веллой.

Выход какао-крупки после дробления должен составлять не менее 87% обжаренных бобов. Содержание крупки в какао-велле не должен превышать 0,5%. Для отделения ферропримесей крупка проходит через магнитный сепаратор. С дробильно-сортировочной машины какао-крупка пневмотранспортом подаётся в бункер, расположенный над размольным агрегатом. При измельчении крупки происходит разрыв клеток, из которых вытекает какао-масло. Получается суспензия поступает в приёмный сборник и шестерённым насосом перекачивается в сборники на две линии: линию для получения какао-масла и линию для получении шоколада. Какао-масло получают на гидропрессовой установке путём прессования какао. Прессование происходит при температуре 90-95°С. Гидравлический пресс установки содержит 6-12 рабочих камер, расположенных последовательно. Каждая камера с торцов имеет фильтрующие элементы, что позволяет ускорить процесс отжатия какао-масла. Из пресса диски какао-жмыха необходимо предварительно грубо измельчить на жмыходробилке. Полученные гранулы поступают в размольный агрегат на тонкое доизмельчение. Размольный агрегат (вибрационная мельница) состоит и молотковой, дисковой и шариковой мельниц. Их можно заменить на

дезинтегратор, но у него камера имеет небольшие размеры. Для сокращения

времени технологического процесса целесообразнее применять вибромельницу. Непрерывная работа мельницы обеспечивается благодаря пневматической загрузке и выгрузке обрабатываемого продукта. Из мельницы потоком воздуха измельчённый продукт выносится в сепаратор, в котором разделяется на крупную и мелкую фракции. Крупная фракция по трубопроводу возвращается в мельницу на доизмельчение, а мелкая фракция попадает в циклон. Из пылевого потока в циклоне мелкая фракция, как товарная продукция, выводится, через нижний штуцер. Очищенный воздух выходит из циклона через фильтр. Из фильтра уловленные частицы какао-порошка смешиваются с готовым измельчённым продуктом. Полученный какао-порошок охлаждается в теплообменнике и подаётся на расфосовочно-упаковочный автомат. Порошок фасуется в картонные коробки, которые затем оклеиваются целлофаном в оклеивающей машине.

Какао-масло из пресса собирается в сборник. Какао тёртое, которое идёт на линию приготовления шоколада, вначале поступает на рецепторно-смесительную станцию. Станция снабжена дозаторами и смесителем. Через дозаторы в смеситель, кроме какао тёртого, подаётся какао-масло, сухое молоко или сливки, сахарная пудра и другие пищевые добавки. Полученная смесь конвейером транспортируется к пятиволковым мельницам. После вальцевания полученная смесь подаётся конвейером в шоколадо-отделочные машины, в которых в смесь добавляют какао-масло. Продолжительность перемешивания массы составляет 15-20 минут при температуре 40-45°С. Затем шоколадную массу обрабатывают в течение 3-5 часов в случае получения десертных сортов шоколада при температуре 60-70°С. Полученную шоколадную массу перд формованием необходимо темперировать. Темперирование производится на автоматической непрерывно действующей машине. Температура готовой шоколадной массы после Темперирование составляет 30-35°С. Шоколадную массу отливают на автоматическом формующем автомате в металлические формы. Формы нагреваются до температуры шоколада, освобожденного от форм, составляет 12-15°С. Готовый шоколад подают на завертку в заверточную машину. Завернутые изделия укладываются в гофрокороба, клапаны которых заклеиваются на обандероливающей машине.

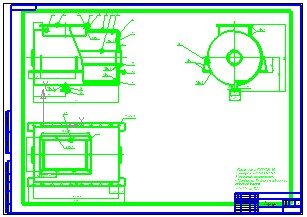

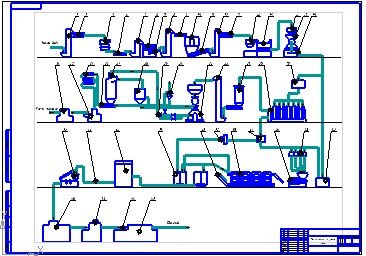

Машино-аппаратурная схема производства шоколада для всех предприятий принципиально одинакова. Условно оборудование для производства какао-порошка и шоколада можно объединить в следующие группы:

оборудование для подготовки и первичной обработки какао-бобов;

оборудование для приготовления шоколадной массы;

оборудование для формирования шоколадных изделий;

оборудование для прессования какао тертого и производства какао-порошка;

оборудование для завертки и фасовки.

Рисунок -2.1. Процесс производства какао-порошка и шоколада

Нет ни одного предприятия, где бы использовалось совершенно одинаковое оборудование, хотя сам процесс производства какао-порошка и шоколада не меняется и схематично его можно представить так, как показано на рисунке 2.1.

3 Назначение, устройство и принцип действия аппарата

Современный уровень развития техники характеризуется использованием на предприятиях, в том числе и пищевых, современных, усовершенствованных установок, которые обеспечивают стабильный выход готовой продукции, высокую производительность, высокий экономический эффект, небольшое потребление энергии, требуют небольших производственных площадей и обладают простотой как в изготовлении, так и в использовании. На кондитерской фабрике «Заря» г.Казани для измельчения какао-жмыха в какао-порошок используется пульверизационная установка TCL 47-18, которая состоит из предварительной дробилки с валками и специальной микромельницы с молотками.

Техническая характеристика TCL 47-18:

потребляемая мощность – 15 кВт;

производительность – 250 кг/ч;

число оборотов ротора микромельницы – 2900 мин -1;

число оборотов ротора предварительной дробилки – 7 мин -1;

размер сита 0,8 - 2,0мм;

длина – 9500мм;

ширина – 2700мм;

высота – 2900мм.

В данном дипломном проекте рассматривается возможность замены установки TCL 47-18 на вибрационную мельницу.

Исследования показывают, что при измельчении до 60-70 мкм удельная производительность вибромельниц в 3-5 раз выше, чем молотковых. С увеличением степени помола это превосходство становится всё более ощутимым. В вибромельнице помол происходит, в основном, в результате тех же рабочих процессов, что и в молотковой мельнице (удар, давление, трение). Частицы измельчённого материала при попадании в зону контакта разрушаются. Число контактов в вибромельнице на порядок выше, чем в молотковой и, следовательно, разрушаемых в единицу времени частиц будет

больше. В то же время, в вибромельницы энергия единичного удара мелющего тела меньше, чем в молотковой. Таким образом, вибромельница обеспечивает более тонкий помол и более высокою производительность.

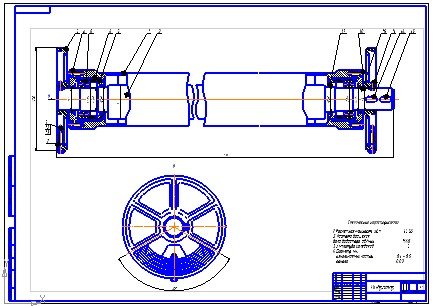

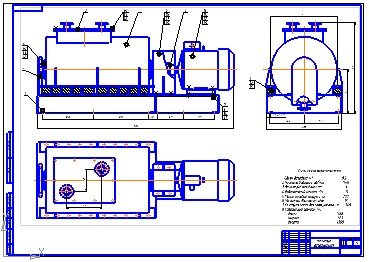

Техническая характеристика вибромельницы М-200-1,5

Объём барабана – 200 л.

Частота вибрации – 1440 об/мин.

Амплитуда колебаний – 3 мм.

Дебалансовый момент – 14/17 Нм.

Масса шаров – 700 кг.

Мощность электродвигателя – 14 кВт.

Масса измельчителя без шаров – 700 кг.

Качающая масса без мелющих тел -340 кг.

Длина – 1980мм.

Ширина -975 мм.

Высота 1360 мм.

Производительность – 702 кг/ч.

Принцип действия вибромельницы состоит в следующем. При вращении дебалансового вала корпус мельницы вибрирует, передавая колебания шарам, находящимся в корпусе. При соударении вибрирующих шаров, а также их взаимном перемещении, происходит интенсивное измельчение поступающего в корпус материала.

Вибромельница может работать как в периодическом, так и в непрерывном режиме.

Материал может быть с исходной крупностью частиц 0,5/0,1см. и 10/50мкм. Высокая степень измельчения и дисперсность конечного продукта измельчения как за счет самого способа измельчения (удар с истиранием), так и за счет состояния материала в измельчении. На производительность вибромельницы большое влияние оказывает сопротивляемость материала размолу.

С увеличением размолосопротивляемости производительность вибромельницы уменьшается. Например, средняя пропускная способность вибромельницы составляет 702 кг/ч какао. Содержание масла в какао-порошке – 16/19 %. При меньшем содержании масла в какао (10/14%) пропускная способность мельницы может быть увеличена до 1000кг/ч. При 20/22% содержание масла в какао снижается до 580 кг/ч.

В промышленности строительных материалов применяются вибрационные мельницы двух типов: инерционные и гирационные. Сведения о них приведены в таблице ниже.

Вибрационная мельница инерционного типа состоит из корпуса 2, в котором на подшипниках 3 установлен дебалансный вал 1, приводимый во вращение двигателем 4. Корпус мельницы опирается на пружины 5.

Рис. 3.1 Схемы вибрационной мельницы инерционного типа

При вращении дебалансного вала корпус мельницы с загруженными в него мелющими телами и измельчаемым материалом приводится в колебательные движения по эллиптическим траекториям. При этом шары оказывают интенсивное воздействие на материал и измельчают его. Измельчение производится под действием незначительных по величине импульсов высокой частоты. В процессе работы мельницы загрузка совершает медленную циркуляцию в сторону, противоположную направлению вращения дебалансного вала.

Гирационная мельница приводится в круговое колебательное движение эксцентриковым валом 2, на котором установлен корпус 1. Для уравновешивания системы и разгрузки коренных подшипников 4 на эксцентриковом валу устанавливаются противовесы 3. Вращению корпуса препятствуют пружины 5. Наиболее нагруженными узлами вибрационных мельниц являются подшипники. Поэтому в некоторых конструкциях виброэлементов предусматриваются устройства для циркуляции в них воды, охлаждающей подшипники.

Рис. 3.2 Гирационная мельница

Вибрационные мельницы могут работать в режимах сухого и мокрого помола. При непрерывном измельчении вибрационная мельница работает в замкнутом цикле.

Схема установки с вибрационной мельницей непрерывного действия показана ниже. Материал из бункера 1 ячейковым питателем 2 подается в вибрационную мельницу 3. В корпус мельницы вентилятором 9 нагнетается по трубе 10 воздух, который выносит мелкие частицы по трубе 6 в сепаратор 5, где крупные частицы отделяются от мелких.

Рис. 3.3 Схема помольной установки с вибрационной мельницей непрерывного действия

По трубе 4 крупные частицы возвращаются на доизмельчение в мельницу. Зона подачи материала в мельницу отделена от зоны продувки перегородкой 7. Мелкие частицы из сепаратора осаждаются в циклоне 8. Производительность вибрационных мельниц зависит от тонкости помола. При помоле клинкера до крупности 15-20 мкм производительность мельницы М200 составляет около 600 кг/ч, при помоле красителей до крупности 1 мкм всего 2-5 кг/ч.

4 Патентная часть

Для проведения патентных исследований определяется предмет поиска по теме дипломного проекта, подлежащий исследованию.

Предмет поиска – «вибрационная мельница»

Поиск проводился по отечественному патентному фонду в библиотеке КТТУ и в национальной библиотеке РТ.

Глубина поиска – 10 лет, начиная с 1979г. и заканчивая 1989г. Источником информации по отечественным изобретениям были официальный бюллетень изобретений РФ и СССР. Классификационные индексы предмета поиска определялись по Международной патентной классификации ПМК, а именно, В02 С 17/14,17/20, 9/16.

Целью патентный исследований является установление уровня развития техники и анализ применимости прогрессивных решений в дипломном проекте.

Для составления полного списка изобретений, имеющих отношение к теме поиска, используются текущие и годовые систематические указатели к официальному бюллетеню.

Номера охранных документов, имеющих отношение к теме поиска, представлены в Таблице 1 (Приложение А).

После предварительного ознакомления с сущностью изобретений бал проведён отбор изобретений для анализа. Ниже дана краткая техническая характеристика отобранных изобретений.

- (11) 688222

(22) 30.09.89

(71) Львовский лесотехнический институт

(54) Вибрационная мельница, содержащая контейнер с корпусом, торцевыми стенками и упруго связанными с контейнером вибровозбудитель с центральным валом, отличающаяся тем, что, с целью повышения КПД, на центральном валу посредством опор вращения смонтирован барабан, установленный с кольцевыми зазорами относительно торцевых стенок, причём эти зазоры уплотнены при помощи эластичных колец.

- (11) 379287

(22) 20.06.89

(71) ВНИИ новых строительных материалов

(54) Вибрационная мельница для переработки материалов, включающая помольную камеру на упругом основании, вибратор, загрузочный и выгрузочный патрубки, отличающаяся тем, что, с целью повышения интенсивности процесса помола и обеспечения высокого уровня загрузки камеры. Мельница выполнена с загрузочным и выгрузочным патрубками, установленными выше уровня помольной камеры, причём загрузочный патрубок имеет длину, при которой обеспечивается статический напор материала.

- (11) 975078

(22) 23.11.87

71) Всесоюзный научно-исследовательск4ий и проектно-

конструкторский институт кровельных и гидроизоляционных материалов и изделий.

(54) Вибрационная мельница, содержащая горизонтально установленную на упругих опорах помольную камеру с загрузочным патрубком, виброприводом, центральной перфорированной трубой и узла пневмоотбора и пневмомагистраль выгрузки продукта, отличающаяся тем, что, с целью повышения эффективности работы, узел пневмоотбора выполнен в виде снабженной сетчатым чехлом перфорированной гильзы, установленной внутри центральной трубы и соединенной с пневмомагистралью.

- (11) 1150813

(22) 30.08.94

(71) Опытный завод со специальным бюро.

(54) Вибрационная мельница, содержащая горизонтально установленную на упругих опорах преимущественно цилиндрическую помольную камеру с центральной трубой в ней и смонтированным в трубе вибровозбудитель, отличающаяся тем, что, с целью повышения экономичности за счет образования в камере полости предварительно измельчения, камера снабжена продольной перфорированной перегородкой, установленной над трубой в виде днища полости предварительного измельчения.

Патентные исследования по фонду изобретений показали, что тема проекта разработана достаточно хорошо. Однако патентные исследования охватывают, главным образом, 1987г. для анализа отобраны четыре изобретения, имеющие непосредственно отношение к теме проекта. В выбранных для анализа изобретениях решается задача повышения эффективности работы вибромельницы, экономичности, производительности и надежности в работе, интенсивности помола, повышения коэффициента полезного действия путем изменения и дополнения некоторых конструктивных элементов вибромельниц.

5 Технологический расчет

Определение мощности на измельчение является основной частью технологического расчета вибромельниц. Этот параметр является исходным для проектирования привода, подбора электродвигателя и всех конструкторских расчетов на прочность деталей и узлов.

Расходуемая на измельчения мощность

Nиз = 0,785 А0,35 *(n/1000)1,67* (mк/600)+ 0,387А2,2 * (n/1000)1,8 – (mм/500) = 0,785 * 30,35 * (1440/1000)1,67 * (340/600) + 0,387 *32,2 * (1440/1000)1,8 * (740/500) = 13,56 кВт,

где mк – масса помольной камеры, кг;

mм – масса шаровой загрузки, кг;

А – амплитуда колебаний, мм;

n – число оборотов вала в минуту, об/мин.

Мощность двигателя

Nдв. = Nиз/η, (5.1)

где η = 0,95 – общий коэффициент мощности электродвигателя,

причем η = ηp* ηк * ηц * ηn = 0,96*0,97*0,98*0,993 = 0,95;

Nдв = 13,56/0,95 = 14,01 кВт.

Выбираем трёхфазный асинхронный двигатель 4А160S2У3 ГОСТ 19523-81 с числом оборотов n=1440 об/мин и мощностью Nдв = 14 кВт

Линейная степень значения φ=dн/dк,

где dн – размер частиц начального диаметра; dк– размер частиц после измельчения, причём dн = 0,1-0,04мм; dк = 0,001/0,0005 мм.

Таким образом, φ = 80/100, т.е. имеет место тонкое измельчение.

Вибрация мельницы возникает при наличии на валу дебалансового груза m весом g. При вращении этого груза на вал действует центробежная сила Р.

Вибрационная мельница имеет пружинные амортизаторы, которые при прохождении дебалансом верхней полуокружности растягиваются, а при прохождении нижней полуокружности – сжимаются, отклоняясь вправо и влево. Если мельница имеет 20 пружин, то на одну пружину приходится вес 2кг.

G0 = Gm/z = 1160/20 =58Н, (5.2)

где z – число пружин;

Gm – вес мельницы, Н.

Действующий на пружину груз деформирует её на величину а = G0/к,

где к – масштаб пружин, Н, причём

к = G0*n2/900 = 58*14402/900 = 133632 Н; (5.3)

а = 58/133632 = 0,4*10-3м = 0,4мм.

Период упругого колебания массы мельницы, упирающейся на пружины, согласно теории упругих колебаний, составит:

Rc = 2π√m/к = 2π√a/g = 2*3,14√0,0004/9,8 = 0,041c.

Период колебаний мельницы от возмущающей центробежной силы вибратора равен времени одного оборота вала вибратора, т.е.

R = 60/n = 60/1440 = 0.042c.

Затраты энергии меньше, если собственные колебания массы мельницы совпадают с колебаниями, вызываемые вибратором.

Величина возмущающей центробежной силы вибратора, приходящейся на одну пружину, составляет:

Р0 = р/z = gM/z = 9,81*1160/20 = 568.4 Н. (5.4)

Производительность является важнейшим показателем эффективности работы аппарата и его экономичности.

Зная производительность, можно определить геометрические размеры аппарата и, наоборот

Производительность вибрационной мельницы равна:

П = Vρλ/τ = 200*78*0,45/10 = 702 кг/ч, (5.5)

Где V – объём барабана, дм3;

Ρ – плотность измельчаемого материала (какао-жмыха), кг/дм3;

τ - время работы, ч

λ = 0,45/0,65;

6 Механический расчет

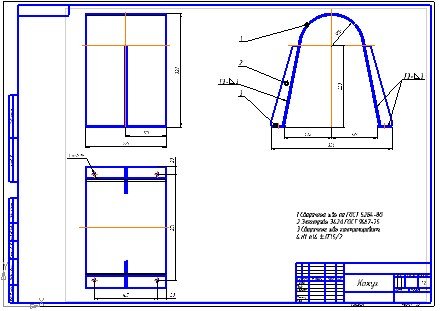

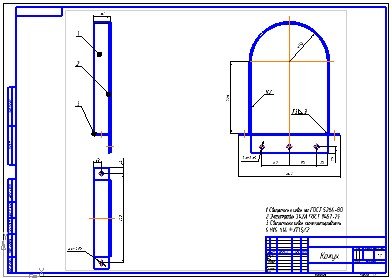

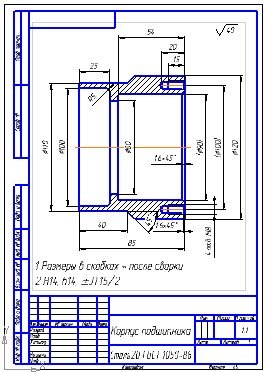

6.1 Расчёт вибромельницы на прочность и жёсткость

Рабочий объем барабана V=200л. Барабан имеет цилиндрическую форму.

Объем цилиндра V= π R2H, где R- радиус, H- высота барабана.

Пусть H=3R, тогда V= 3π R3 , откуда R=3√v/3π = 3√200/3*3,14 = 280мм; D = 2R = 280*2 = 560мм; H = 3*280 = 840мм.

Предварительное значение диаметра вала находится по пониженному допускаемому напряжению [τ] без учета влияния изгиба, а именно:

d = 3√16Т/0,2[τ] = 3√16*92,84/0,2*1,5 = 3,15мм,

где – Т = 9,55 * H/n = 9,55 * 14000/1440 = 92,84 Н*м – крутящий на валу;

[τ] = 15/20 МПа – допускаемое напряжение;

N- мощность электродвигателя, Вт;

N – число оборотов электродвигателя в минуту, об/мин.

Полученное значение округляем до ближайшего ряда диаметров, т.е. d = 10мм.

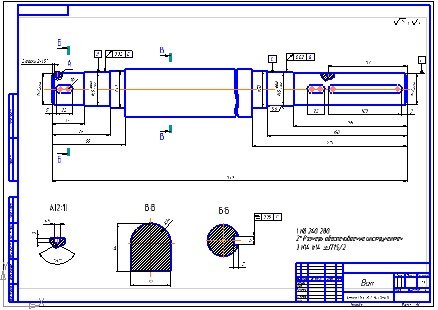

На основании полученных данных принимается расчетная схема вала вибромельницы (рис.3).

Пусть длина консольного участка вала ℓ = 160мм.

Необходимая масса дебаланса равна:

Ра = m*r*ω2 = m1А* ω2, (6.1)

где m – масса дебаланса, кг;

r – радиус барабана, мм;

А – амплитуда колебаний, мм;

m1– масса барабана с шарами и измельченным материалом, кг.

Имеем: m1 = mб + mш +mм,

где mб – масса качающего узла, кг;

mм – масса измельченного материала, кг;

mrω2 = m1Аω2 , откуда m = m1* А/r = 1160* 3/280 = 12,42кг.

Вес дебаланса gд = mд = 12,42 * 9,81 = 121,9 Н.

Пусть общая длина вала L =1000 мм, тогда объем вала V =πR2 * L = 3,14 *52 * 1000 = 78500мм = 78,5см3 .

Масса вала m = pV = 7,86 * 78,5 = 620г,

где p – плотность материала вала (ст.26), г/см3

Вес вала gв = mд = 0,62 * 9,81 = 6,08 Н.

На основании полученных данных производится расчет вала на прочность и жесткость. Для этого определяются опорные реакции, действующие yz из уравнения моментов относительно точки А (правая опора):

m1 = 340+740+80 = 1160кг

∑ МА = – gв* 0,5 – gд * 0,42 = Rву * 0,84 + Т = 0, (6.2)

где RВу – реакция опоры в точке В,Н,

gв – вес вала, Н; gд – вес дебаланса, Н;

Т – крутящий момент на валу, Н.м. ;

RВу = (gв*0,5 + gд * 0,42 – Т)/ 0,84 = (6,08 * 0,5 + 121,9 * 0,42- 92,84)/0,84 = - 45,95 Н. (6.3)

Знак (-) указывает на то, что направление реакции Rву следует изменить на противоположное.

Для определения реакции Rау составляем уравнение моментов относительно точки В (левая опора):

Мв = - RАу * 0,84 + gу * 0,42 + gв * 0,34 + Т = 0, (6.4)

Откуда RАу = (Gg* 0,42 + Gв* 0,42 + Т)/0,84 = (121,9*0,42+6,08*0,34+92,84)/0,84 = 173,9 Н. (6.5)

Проверим правильность определения опорных реакций.

Уравнение проекций всех сил Оу:

∑ у = RАу – Gв – Gд + Rву = 0; (6.6)

173,9 – 6,08 – 121,9 – 45,95 = 0

Чтобы определить поперечную силу и изгибающий момент, действующий в плоскости уz, разобьем вал на участки (рис.3):

участок I, для которого 0 ≤ z1 ≤ 0,42 (левая часть), Qу = RАу = 173,9 Н;

Му = RАу*z1 = 0; Му = 0 при z1 = 0;

Му = 173,9*0,42 = 73,04 Н*м при z1 = 0,42м;

участок II: 0,42 ≤ z2 ≤ 0,5;

Qу = RАу – Gg = 173,9*0,5 – 121,9*(0,-0,42) = 77,2 Н*м при z2 ≤ 0,5м;

участок III: 0,5 ≤ z3 ≤ 0,16;

Qу = RВу = 45,95 Н; Му = - RВу*(z3 – 0,16) + Т = 0;

Му = - 45,59*(0,5 - 0,16) + 92,84 = 77,2 Н*м при z3 = 0,5м;

Му = - 45,59*(0,16 - 0,16) + 92,84 = 92,84 Н*м при z3 = 0,16м;

участок IV: 0 ≤ z4 ≤ 0,16; Qу = 0; Му = 0.

По найденным значениям поперечных сил и изгибающих моментов строим эпюры Qу и Му (рис.3).

В плоскости xz действует поперечная сила Qх и изгибающий момент Мх.

Сила действия муфты на вал вибромельницы в плоскости xz:

Fм = 125√Т = 125*√92,84 = 1204,4 Н

Чтобы определить опорные реакции, действующие в плоскости xz, нужно составить уравнение моментов относительно точек А и В.

Имеем: ∑ МА= RВх * 0,84 - Fм *1,0 = 0, (6.7)

откуда RВх = Fм * 1,0/0,84 = 1204,4*1,0/0,84 = 1433,83 Н;

∑ МВ = - RАх* 0,84 - Fм 0,16 = 0, (6.8)

Откуда RАх = - Fм * 0,16/0,84 = - 120,44 * 0,16/0,84 = - 229,41 Н.

Направление RАх меняем на противоположное. Проверим правильность определения опорных реакций:

∑ х = - RАх - RВх+ Fм = -(-229,41) – 1433,83 + + 1204,4 = 0; 0 = 0.

Определим поперечные силы и изгибающие моменты на участках вала в плоскости xz.

Участок I, левая часть: 0 ≤ z1 ≤ 0,5;

Qzx = - RAх = - 229,41 Н; Мx = - RAх* z1 = 0

при z1 = 0; Мx = - 229,41 * 0,5 = 114,7 Н*м при z1 = 0,5м.

Участок II: 0,16 ≤ z2 ≤ 0,5;

Qx = RВх - Fм = 1433,83 – 1204,4 = 229,43 Н; Мx = - Fм* z2 + RВх*( z2 –0,16)= 0; Мx = - 1204,4 * 0,5 + 1433,83 * (0,5-0,16) = - 114,7 Н*м при z2 = 0,5м;

Мx = - 1204,4 * 0,16 + 0 = - 192,7 Н*м при z2 = 0,16м;

Участок III: 0,16 ≤ z3 ≤ 0;

Qx = Fм = 1204,4 Н; Мx = - Fм - z3 = 0; Мx = 0 при z3 = 0; Мx = - 1204,4 * 0,16 = - 192,7 Н*м.

Наиболее опасным является консольный участок вала:

Суммарный изгибающий момент в опасном сечении:

Мu = √(Му2 + Мх2) = √(92,842 +(- 192,7)2) = 213,89 Н*м. (6.9)

Эквивалентный момент по третьей теории прочности:

МЭ"' = √(Мu2 + Мх2) = √(213,892 + 92,84)2) = 223,17 Н*м (6.10)

Диаметр вала в опасном сечении:

d = √МЭ/(0,1 * [σ-1]u) = √223,17*103/0,1*50 = 36,69мм, (6.11)

где [σ-1]u – предел текучести материала при изгибе.

Окончательно принимаем d=40 мм.

Низкие значения допускаемых напряжений указывают на необходимость обеспечения необходимой жесткости вала.

Нормальные напряжения для опасного сечения:

σа = σu= Мu/W = (213,89*103 ) / 5384,3 = 39,72 Н/мм 2,

где Мк – суммарный изгибающий момент в опасном сечении, Н*м

W = πd3 / 32 = 3,14 * 403 / 32 = 5384,3 мм3 – момент сопротивления сечения вала.

Предел выносливости стали 45 при изгибе

σ-1 = 0,43*- σn3 = 0,43 *610 = 260 Н/мм2.

Касательные напряжения в опасном сечении

τm = τt = τmax/2 = М1 / 2Мк = ( 92,84 *103 ) / (2* 10768,3) = 4,3 Н/мм2,

где Wк – момент сопротивления сечения вала при кручении, мм3, равный

Wк = πd3/16 = (3,14 * 403 ) / 16 = 10768,3 мм3.

Предел выносливости стали 45 при кручении

τ-1 = 0,58σ-1 = 0,58 * 260=150,8 Н/мм2.

Эффективные коэффициенты концентраций напряжений для стали 45 с пределом прочности g в = 700 Н/мм2. Кσ = 1,75 и Кτ = 1,5.

Масштабный фактор для вала εg = 0,86 и ετ = 0,74.

Коэффициент, учитывающий влияние постоянной составляющей цикла для среднеуглеродистых сталей φσ = 0,2 и φτ = 0,1.

Коэффициент запаса прочности по нормальным напряжениям:

nσ = σ-1/ ((Кσ/ εσ) *σа + φσ* σm) = 260/ ((1,75/0,86)*39,72 + 0,2 *0) = 3,2.

Коэффициент запаса прочности по касательным напряжениям

n τ = τ-1 / ((Кτ/ ετ) * τ а + φ τ * τm) = 260/((1,5 / 0,74) * 4,3+0,1*4,3) = 16,4.

Общий коэффициент запаса прочности:

n = (nσ* n τ ) / √ (nσ 2 * n τ 2 ) = (3,2 * 16,4) / √(3,22 * 16,42) = 3,1 > [n],

где [n] = 1,3 /1,5 – допускаемый запас прочности .

Требуемый коэффициент запаса для обеспечения жесткости [n] = 2,5/4,0.

Таким образом, прочность и жесткость вала в опасном сечении обеспечены.

6.2 Проверка прочности вала при двукратных перегрузках

Максимальные напряжения при двукратном перегрузках:

σ 'max = 2 * 39,72 = 79,44 Н/мм2; τ'max = 2,0 * 4,3 = 8,6 Н/мм2 .

Коэффициент запаса по сопротивлению пластичных деформаций:

n τ = στ / √ (σ'2max + τ'2max )= 360/√(6310,7 + 295,8) = 4,4 > [n τ],

где στ – предел текучести материала, Н/мм2 ,

причем для стали 45 στ = 360 Н/мм2 ;

[n τ] = 1,5 / 1,9 – требуемый коэффициент запаса прочности по текучести.

Выводы: проверка прочности вала при двукратных перегрузках показывает, что вал прочен и в этом случае.

Масса вала m = pv = 7,86 * 1133,5 = 5553,09 ≈ 5,6 кг,

где v = πR2Н = 3,14 * 202 * 1000 = 706500 мм3 = 1133,5см3

Вес вала τв = mд = 5,6 * 9,81 = 54,9 Н.

С учетом новой массы вала строим эпюру изгибающих моментов в плоскости yz. Для этого определяем опорные реакции (третья расчетная схема на рис.3).

Уравнения моментов относительно точек А и В :

пределом прочности g в = 700 Н/мм2. Кσ = 1,75 и Кτ = 1,5.

МВ = - RАу * 0,84 + Gg * 0,42+ Gв * 0,34 + Т = 0, откуда

RАу = (Gg * 0,42 + Gв * 0,34 + Т) / 0,84 = 206,8 Н;

МА = Gв * 0,5 - Gg * 0,42 + RВу * 0,84 + Т = 0, откуда

RВу = (Gв * 0,5 + Gg* 0,42 - Т) / 0,84 = 2,4 Н.

Проверим правильность определения опорных реакций.

Уравнение проекций всех сил на ось Оy:

∑y = RАу - Gв - Gg + RВу =0; 206,8- 87,3- 121,9+2,4 = 0

Для определения изгибающих моментов в сечениях вала разбиваем его на участки.

Участок I : 0 ≤ z1 ≤ 0,42;

Му = RАу * z1 ; Му = 0 при z1 = 0; Му = 206,8 * 0,42 = 86,85 Н*м. при z1= 0,42м.

Участок II : 0,42 ≤ z2 ≤0,5;

Му = RАу * z2 - Gg (z2 – 0,42) = 0;

Му = 206,8 * 0,42 – 121,9*(0,5 – 0,42) = 86,85 Н*м при z2 = 0,42м;

Му = 206,8 * 0,5 – 121,9*(0,5 - 0,42) = 93,6 Н*м при z2 = 0,5м.

Участок III : (правая часть) : 0,5≤ z3 ≤0,16;

Му = RВу*(z3 - 0,42) + Т = 0;

Му = 2,4*(0,5 – 0,16) + 92,84 = 93,6 Н*м при z3 = 0,5м;

Му = 2,4*0 + 92,84 = 92,84 Н*м при z3 = 0,16

Участок IV: 0 ≤ z4 ≤ 0,16;

Му = Т =92,84 Н*м при z4 = 0,16м.

По найденным для каждого участка значениям изгибающих моментов строим эпюру Му

Для определения прогиба вала под действием силы веса дебаланса

строим эпюру Мсру от единичной силы Рсру, которую прикладываем в центре тяжести дебаланса.

Опорные реакции:

∑Му = - Рср*0,42 + RВу*0,84 = 0, откуда RВу= 1*0,42/0,84 = 0,5 Н;

∑МсрВ = - RАу*0,84 + Рср*0,42 = 0, откуда RАу = Рср*0,42/0,84 =

1*0,42/0,84 = 0,5 Н.

Проверка: ∑у = RАу + RАу – Р = 0; 0,5 + 0,5 – 1 = 0.

Чтобы построить эпюру от единичной силы Рсру, вал также разбиваем на участки.

Участок I: 0 ≤ z1 ≤ 0,42;

Мсру = RАу*z1 = 0; Му = 0 при z1 = 0;

Мсру = 0,5*0,42 = 0,21 Н*м при z1 = 0,42м;

Участок II: 0,42 ≤ z2 ≤ 0,5;

Мсру = RАу*z2 – Р(z2 - 0,42) = 0;

Мсру = 0,5*0,42 – 1*(0,42 – 0,42) = 0,21 Н*м при z2 = 0,42м;

Мсру = 0,5*0,5 – 1(0,5 – 0,42) = 0,17 Н*м при z2 = 0,5м.

Участок III: 0,5 ≤ z3 ≤ 0,16;

Мсру = RВу*(z3 – 0,16) = 0;

Мсру = 0,5*(0,5 – 0,16) = 0,17 Н*м при z3 = 0,5м;

Му = 0 при z3 = 0,16м;

Участок IV: 0 ≤ z4 ≤ 0,16; Му = 0.

Прогиб в точке С определяется путём переложения эпюр Му и Мсру по участкам (способ вращения). Имеем:

ус = 1/ЕJу * [1/2*0,42*0,21*2/3*86,85 + + 1/2*0,21*(86,85 + 1/3*5,99)] = 2,9*10-4м,

где Е = 2*105 МПа – модуль упругости для стали 45;

Jу = πd4/64 = 3,14*0,044/64 = 1,02*10-7м4 – статистический момент инерции сечении вала.

Допускаемый прогиб

[у] = [1/1000 / 1/300]*L = [1/1000 / 1/300]*1,0м; [у] = 10-3/3,3*10-3м.

Условие прочности ус < [у] или 2,9*10-4 < 10-3 обеспечено.

Частота вынужденных колебаний вала:

ωв = πn/30 = 3,14* 1440 / 30 =150,9 1/с.

Частота собственных колебаний вала:

ωс = √д/ус = √9,81 / 2,9 * 10-4 = 183,9 1/с,

где ус – статический подгиб вала, м;

n – число оборотов вала в минуту, об/мин. Имеем: ωв < ωс и, следовательно, вал работает в закритической зоне и центр тяжести несбалансированный массы ударяется от геометрической оси вращения.

Критическая частота вращения вала:

nкр = 30 ωс / π = 30 * 183,9 / 3,14 = 1757 об/мин .

Таким образом, вал работает в критической зоне как гибкий вал, так как условие n ≥ nкр* 1,3, т.е. 1440≤1,3 * 1757, что свидетельствует о невыполнения условия.

Примем другую расчетную схему вала, в которой распределим массу дебаланса по всей длине вала (рис.4).

Опорные реакции в плоскости yz:

∑МА = -Gg2 * 0.42 - Gв * 0,442 + Rву * 0,84 + Т - Gg3 * 0,891 + Gg1 *0,029 = 0, откуда Rву = [Gg2 * 0,42 + Gв * 0,5 – Т + Gg3 * 0,891] / 0,84 = [54,9 * 0,42 + 54,9 *0,442 – 92,84 + 33,5 * 0,891] /0,84 = - 19,72 Н.

Направление силы Rву меняем на обратное

∑МВ = - RАу * 0,84 + Gg1 * 0,861 + Gg2 * 0,42 + Gв * 0,398- Gg3 * 0,021 + Т = 0,

откуда RАу = [Gg1 * 0,869 + Gg2 * 0,42 + Gв * 0,398 + Т - Gg3 * 0,051] / 0,84 = [33,5 * 0,869 + 54,9 *0,42 + 54,9 * 0,398 – 33,5 * 0,051 + 92,84] /0,84 = 196,5 Н.

Проверим правильность определения опорных реакций.

∑y = RАу + Rву - Gg1 - Gg2 - Gв - Gg3 = 0; 196,5 + (-19,73) – 33,5 – 54,9 -54,9 -33,5 = 0; 0=0.

Построим эпюры Мy и Qy по участкам.

Участок I: 0,058 ≤ z1 ≤ 0; Qy = Gg1 = -33.5 Н;

Му = - Gg1*(z1 – 0,029) = 0; Му= - 0,97 Н*м при z1 = 0;

Му = 1,94 Н*м при z1 = 0,058м;

Участок II: 0,478 ≤ z2 ≤ 0,058;

Qy = - Gg1 + RАу = - 33,5 + 196,5 =163 Н;

Мy = - Gg1*(z2 - 0,029) + RАу*(z2 - 0,058) = 0; Мy = - 33,5*(0,058 – 0,028) +196,5*(0,058 – 0,058) = - 0,98 Н*м при z2 = 0,058м;

Мy = - 33,5*(0,478 – 0,029) + 196,5*(0,478 – 0,058) = 67,49 Н*м при z2 = 0,478м;

Участок III: 0,478 ≤ z3 ≤ 0,5;

Qy = - Gg1 + RАу - Gg2 = - 33,5 + 196,5 – 54,9 = 108,1 Н;

Мy = - Gg1*(z3 - 0,029) + RАу*(z3 - 0,058) - Gg2*(z3 - 0,478);

Мy = - 33,5*(0,478 – 0,029) + 196,5*(0,478 – 0,058) – 54,9*(0,478 – 0,058) = 67,49 Н*м при z3 = 0,478м;

Мy = - 33,5*(0,5 – 0,029) + 196,5*(0,5 – 0,058) – 54,9*(0,5 – 0,058) = 72,28 Н*м при z3 = 0,5м.

Участок III: 0,5 ≤ z4 ≤ 0,102;

Qy = RВу - Gg3 = 19,73 + 33,5 = 53,33 Н;

Мy = - RВу*(z4 - 0,102) - Gg3*(z4 - 0,051) + Т;

Мy = - 19,73*(0,5 – 0,102) – 33,5*(10,5 – 0,051) + 92,84 = 72,28 Н*м при z4 = 0,5м;

Мy = - 19,73*(0,102 – 0,102) – 33,5*(0,102 – 0,051) + 92,84 = 91,14 Н*м при z4 = 0,102м;

Участок IV: 0 ≤ z5 ≤ 0,102; Qy = Gg3 = 33,5 Н;

Мy = - Gg3*(z5 - 0,051) + Т = 0; Мy = - 33,5*(0,102 – 0,051) + 92,84 = 94,54 Н*м при z5 = 0.

Для определения прогиба вала строим эпюру Мсру от единичной силы Рср, приложенной в наиболее нагруженном сечении вала.

Опорные реакции:

∑МА = Рср*0,5+ RВу*0,84 = 0; RВу = Рср*0,5/0,84 = 0,53 Н;

∑МВ = - RВу*0,84 + Рср*0,38 = 0; RАу = Рср*0,398/0,84 = 0,47 Н.

Проверка: ∑у = RАу + RВу – Р = 0,53 + 0,47 – 1 = 0; 0 = 0.

Определим Мсру по участкам.

Участок I: 0 ≤ z1 ≤ 0,058; Мy = 0.

Участок II: 0,058 ≤ z2 ≤ 0,42;

Мсрy = RАу*(z3 - 0,058);

Мy = 0,47*(0,42 – 0,058) = 0,17 Н*м при z3 = 0,42м;

Мy = 0,47*(0,5 – 0,058) = 2,07 Н*м при z3 = 0,5м.

Участок IV: 0,5 ≤ z4 ≤ 0,102;

Мсрy = RВу*(z4 - 0,102);

Мy = 0 при z4 = 0,102м;

Мсрy = 0,53*(0,5 – 0,102) = 2,07 Н*м при z4 = 0,5м.

Участок V: 0,102 ≤ z5 ≤ 0; Мy = 0.

Для составления универсального уравнения прогиба перемножим эпюру Мсрх и найдём прогиб в точке С.

Имеем: ус = 1/ЕJу*[1/2*0,42*2,07*(2,3*73,75 – 0,97) + 1/2*0,42*2,07*(72,78 + 1/3*18,36)] = 2,6*10-3м; [у] = 3,3*10-3м > у, т.е. условие прочности выполнено.

Собственная частота вала

ωс = √g/ус = = √9,81/2,6*10-3 = 61,4 1/с;

частота вынужденных колебаний

ωв = πn/30 = 3,14*1440/30 = 150,9 1/с.

Так как ωв = ωс, вал работает в докритической зоне.

Критическая частота вращения вала

nкр = 30/π* ωс = 30/3,14*61,4 = 586,6 об/мин.

Условие 1440>1,3*586,6 = 762,58 свидетельствует о том, что вал работает, как жёсткий и предел виброустойчивости выполнен.

Для окончательной проверки вала на прочности и жёсткость определим изгибающий момент в наиболее нагруженном сечении. Имеем:

Мu =√(Мх2 + Му2) = =√(94,542 + 192,72) = 214,84 Н*м.

Эквивалентный момент по третьей теории прочности:

МЭ''' =√(Мu2 + М12) = √(214,642 + 92,542) = 234,5 Н*м.

Диаметр вала в опасном сечении:

D = 3√МЭ /0,1*[σ-1]u = 3√234,5*103/0,1*50 = 36,66мм.

Принимаем d = 38мм.

Диаметр вала под подшипник dn = 40мм.

Вывод: прочность и жёсткость вала диаметром 38мм (в опасном сечении) при двукратных перегрузках обеспечена.

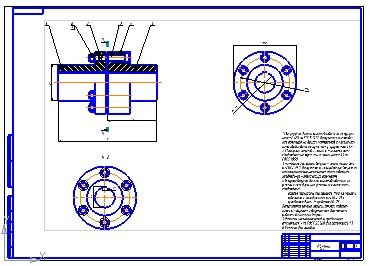

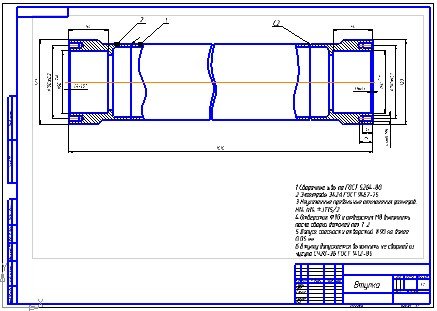

6.3 Подбор подшипников узлов

При диаметре вала под подшипник dn = 38мм и числе оборотов n= 1440 об/мин., долговечность Lh = 10000 часов, принимаем режим нагрузки I, для которого допускается кратковременная перегрузка. Температура подшипника не выше 100°С.

Реакция опор: Fr1 = √RAx 2 + RAу 2 = √196,52 + 229,412 = 302,1 Н; Fr2 = √RВx 2 + RВу 2 = √1433,832 + 19,72 = 1433,96 Н.

Учитывая необходимую осевую силу и значительную радиальную нагрузку, предварительно устанавливаем роликовые радиальные двухрядные подшипники средней широкой серии 3608. Теоретическая долговечность более нагружено из них – 10000 часов. Для выбранного подшипника С = 6490 Н, а статистическая грузоподъемность Со = 6620 Н.

Для подшипника опоры А Fr1 / Со = 302,1 / 6620 = 0,045;

lge = lg Fr1 /Со – 1,144 / 4,729= lg 0,045 – 1,144 / 4,729,

откуда e = 0,52, где е – параметр осевого нагружения.

Осевая составляющая для радиальных нагрузок S1 = е* Fr1 = 0,52*302,1 = 157,1Н. Для подшипника опоры В Fr2/ Со = 1433,96/66,2 = 0,21; lge = lg Fr2 /Со – 1,144 / 4,729= lg 0,21 – 1,144 / 4,729, откуда e = 0,38.

S'' = e* Fr2 = 0.38*1433.96 = 544.91Н.

Наиболее нагруженным является второй подшипник.

Приведенная нагрузка

Q'' = F*r2*Kg = 1433,96*0,8= 1147,16 (6.13)

Теоретическая долговечность

Lh'' [C/Q'']m * [106/60*n] = [6490/1147,16]10/3 [106/60*1440] = 37399,3 ч.

Условие подготовленности подшипника выполнено.

Выбранный тип подшипника оказался правильным, так как этот подшипник может воспринимать радиальные нагрузки и осевую нагрузку, действующие в обоих направлениях, обладает высокой грузоподъемностью и допускает перекос оси внутреннего кольца до 3°. Подшипники смазываются пластичной смазкой, закладываемой в подшипниковые камеры при монтаже. Смазка-солидол УС-2, ГОСТ 1033- 73.

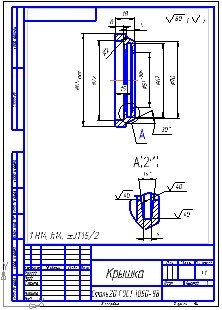

6.4 Проверка шпоночных соединений

Материал шпонок- сталь 45, нормализованная.

Напряжения сжатия

Gсж= 2Т / d(h-t1)*(l-в) = 2*92,84*103/ 38(8-4)*(32-10)= 55,53Н/мм2,

где Т – вращающий момент на валу, Н*мм.; в*h= (10*8)мм.; t = 4мм.; l=32мм.

Условие Gсж < [G] сж = 100/200 Н/мм2 соблюдено.

7 Применение ЭВМ в инженерных расчётах

7.1 Расчет пружинных опор

Расчет позволяет определить геометрические параметры пружин и жесткость системы. По этим данным можно осуществить защиту от вибрации.

Масса системы М= mб + mш + mи.м. =740+340+80=1160кг,

где - mб – масса качающегося узла, кг.;

mш – масса шаровой загрузки, кг.;

mи.м. – масса измельчаемого материала, кг.

Вес системы Q = Мg = 1160*9,8 = 11379,6 Н.

Динамическая нагрузка:

P1=11379,6/z =1,5 λ° *Кz1 =11379,6/20+1,5*0,0003*22258,82=578,996Н,

где z – число пружин;

λ° – амплитуда колебаний;

Кz1 – жесткость одной пружины;

Кz = (2πN/60φ)2 * Q/g ; Кz1 = Кz/z ;

N – число оборотов вала в минуту, об/мин ;

φ – отношение амплитуды вынужденных колебаний к собственным, причем φв = 150,9 1/с, а φс – 61,4 1/с.

Кz = (2/60 * (3,14*1440/150,9/61,4))2 * 11379,6/9,8 = 44,58 * 104 Н/м;

Кz1 = 44,58/103/20 = 22258,82 Н/м .

Пусть отношение диаметра пружины к диаметру прутка С=11.

Диаметр пружины:

d =1,6 √2,7* P1 * С/ [τ] = 1,6 * √2,7* 578,996* 11/4*108 =3,32 * 10-3 м,

где [τ] – допускаемое напряжение при сдвиге, Па, причем для пружины из стали 60С2А τ = 4*108 Па.

Диаметр пружины D = 11d = 11*3,32*10-3 = 3,652*10-3м.

Количество рабочих витков в пружине:

I = G*d/Kz1*c3 = 8*1010*3,32*10-3/22258,22*113 = 8,965.

Если i > 7, то i1 = 2,5, а если i < 7, то i1 = 1,5,

где i1 – количество нерабочих витков в пружине.

Шаг пружины

h=d+12P1*D3/d4*G=3,365*10-3+12*578,996/(3,32*103)4*8*1010-*(3,652*10-2)3 = 6,807*10-3м.

Осадка пружины

Δ = 8 P1i1D3/ d4G = 8*578,996*2,5*(3,65*10-2)3/(3,32 * 10-3)4*8*1010 = 3,417*10-2м.

Высота ненагруженной пружины:

L = i1h + (i1 + 0,5)*d =9*6,8*10-3 + (2,5 – 0,5)*3,32*10-3 = 6,43*10-2м.

Высота пружины в смонтированном состоянии:

H = L – Δ = 6,43*10-2 – 3,41*10-2 = 3,09*10-2м.

7.2 Программа расчёта пружинных опор

- LPRINT «Технологический расчёт пружинных опор вибрационной мельницы»

- PRINT TAB (20) «Ввод исходных данных»

- PRINT «Введите значения»:

- PRINT «Масса системы, кг»

- INPUT M1

- PRINT «Частота вынужденных колебаний вала, 1/с»

- INPUT F

- PRINT «Частота вынужденных колебаний вала, 1/с»

- INPUT F0

- PRINT «Частота вибрации, об/мин»

- INPUT N

- К = (2*3.14*N/60/(F/F0))^2 * М1/9В

- PRINT « Выберите число пружин – В»

- INPUT В

- Р = 9.8*М1/В

- PRINT «Амплитуда колебаний,м»

- INPUT L3

- Р1 = М1/(В) +1.5*L3*K3

- PRINT «Отношение диаметра пружины к диаметру прутка пружины»

- INPUT C

- K2 = 1.3

- PRINT «Допускаемое напряжение при сдвиге, Па»

- INPUT Т

- PRINT «Модуль сдвига, н/м»

- INPUT σ

- D1 =1.6*SQR(2.7*P1*C/T)

- К3 = К/В

- D = С*D1

- I = σ*D1/К3/С^3

- IF I > 7 THEN 195

- IF I < 7 THEN 196

- PRINT «Динамическая нагрузка, действующая на одну пружину»

- I1 = 2.5

- I1 = 1.5

- T1 = D1 + 12*P1*D^3/(D1^4*σ)

- L1 = I*N1 + (I1 – 5)*D1

- R = 8*P*I1*D^3/(D1^4*σ)

- L2 = L1 - R

- U = 1 – R/7/L1

- LPRINT TAB (20): «Исходные данные»

- LPRINT «Масса системы, кг» М1

- LPRINT «Частота вынужденных колебаний вала, 1/с», F

- LPRINT «Частота собственных колебаний вала, 1/с», F0

- LPRINT «Частота вибрации, об/мин», N

- LPRINT «Число пружин», В

- LPRINT «Амплитуда колебаний, м», L3

- LPRINT «Отношение диаметра пружины к диаметру прутка пружины

- LPRINT «Частота собственных колебаний вала, 1/с», F0

- LPRINT «Частота вибрации, об/мин», N

- LPRINT «Число пружин», В

- LPRINT «Амплитуда колебаний, м», L3

- LPRINT «Отношение диаметра пружины к диаметру прутка пружины», С

- LPRINT «Допускаемое напряжение при сдвиге, Па», Т

- LPRINT «Модуль сдвига, Н/м», G

- LPRINT TAB (20), «Результаты расчёта»

- LPRINT «Жёсткость системы К= », К

- LPRINT «Статическая нагрузка, действующая на одну пружину Н Р =»,Р

- LPRINT «Средний диаметр пружины, м D =», D

- LPRINT «Диаметр прутка пружины, м D1 =», D1

- LPRINT «Жёсткость одной пружины в вертикальном направлении К3 =», К3

- LPRINT «Число рабочих витков в пружине I = », I

- LPRINT «Число нерабочих витков пружины, I1 = », I1

- LPRINT «Шаг пружины T1 = », Т1

- LPRINT «Осадка пружины, м R = », R

- LPRINT «Высота пружины в смонтированном состоянии, м L2 = », L2

- LPRINT «Высота ненагруженной пружины, м L1 = », L1

- LPRINT « Коэффициент деформации пружины U =», U

- END

7.3 Технологический расчет пружинных опор вибрационной мельницы

7.3.1. Исходящие данные.

Масса системы, кг 1160

Частота вынужденных колебаний вала, 1/с 150,9

Частота собственных колебаний вала, 1/с 61,4

Частота вибраций, об/мин. 1440

Число пружин 20

Амплитуда колебаний, м. 0,003

Отношение диаметра пружины к диаметру прутка пружины 11

Допускаемое напряжение при сдвиге, Па 4Е + 0,8

Модуль сдвига, Н/м 8Е / 10Е

7.3.2. Результаты расчета.

Жесткость системы К=445176,3

Статистическая нагрузка, действующая на одну пружину Р=568,4 Н

Средний диаметр пружины, м. Д= 3,65 Е-02

Диаметр прутка пружины, м. Д1=3,32 Е-0,3 Жесткость одной пружины в вертикальном направлении К3 = 22258,82

Число рабочих витков в пружине I = 8,96

Число нерабочих витков пружины I1 = 1,5

Шаг пружины Т1 = 6,8 Е-0,3

Осадка пружины, м. R=3,41 Е-0,2

Высота пружины в смонтированном состоянии, м. L2 = 3,01 Е-0,2

Высота не нагруженной пружины м. L1 = 6,43 Е-0,2

Высота нагруженной пружины м. L

Коэффициент деформации пружины U = 0.

8 Монтаж, диагностика, ремонт