Дипломный проект

Проект мясоперерабатывающего предприятия производительностью пять тонн готовой продукции в смену с разработкой нового ассортимента.

Содержание

|

Введение……………………………………………………………………….. 1 Технико-экономическое обоснование проекта…………………………… 2 Технологический раздел…………………………..………………………….. 2.1 Организация технологического процесса………………………………………………………………. 2.2 Продуктовый расчет………………………………………………………………………………………………………… 2.3 Расчет и подбор технологического оборудования…………………………………………… 2.4 Расчет площади и компоновка цеха…………………………………………………………………………… 3 Тепло- и хладоснабжение…………………………………………………….. 3.1 Расчет площади камеры хранения охлажденного мяса………………….. 3.2 Холодоснабжение ………………….………………….…………………. 3.3 Теплоснабжение ………………….………………….…………………. 4 Автоматизация технологического процесса………………………………… 4.1 Разработка операторной схемы технологического процесса производства сырокопченых колбас………………….……………………… 4.2 Функциональная схема автоматизации сушильной камеры для сырокопченых колбас………………….………………….…………………… 5 Архитектурно-строительная часть………………….………………………. 5.1 Режим работы предприятия………………….…………………………….. 5.2 Расчет количества рабочих………………….…………………………….. 5.3 Структура и состав предприятия………………….……………………… 5.4 Внутрицеховой транспорт………………….………………………………. 5.5 Определение вспомогательной площади………………….……………… 5.6 Административно-бытовые помещения………………….……………… 5.7 Общая площадь цехов и отделений………………….…………………… 5.8 Объемно-планировочные решения………………….…………………… 5.9 Конструктивное решение………………….………………………………. 5.10 Инженерное оборудование………………….……………………………..

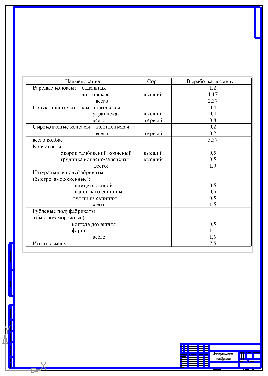

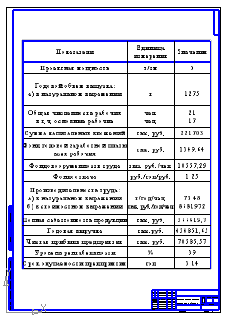

6 Безопасность труда………………….……………………………………….. 6.1 Анализ и обеспечение безопасности условий труда в колбасном цехе... 6.2 Расчет необходимого воздухообмена в помещениях……………………... 6.3 Возможные чрезвычайные ситуации на предприятии……………………. 7 Экологичность проекта………………….…………………………………… 7.1 Характеристика производственного объекта…………………………….. 7.2 Загрязнение атмосферы………………….…………………………………. 7.3 Загрязнение гидросферы…………………………………………………… 7.4 Твердые отходы………………….………………………………………… 8 Экономический раздел ………………….…………………………………… 8.1 Расчет стоимости основных фондов………………….…………………… 8.2 Составление сметы затрат участка………………….……………………… 8.3 Технико-экономические показатели участка………………….………… Заключение………………….………………………………………….……… Список использованных источников………………….……………………… Приложение А Экономические расчеты………………….…………………… Приложение Б Спецификация оборудования………………….……………… |

7 9 12 12 35 45 49 54 54 55 60 62

62

66 70 70 70 72 73 73 73 74 75 75 76

77 77 81 86 90 90 93 94 98 102 102 103 112 117 118 122 129

|

Аннотация

Пояснительная записка содержит 129 страниц, в том числе 39 таблиц, 44 источника, два приложений. Графическая часть выполнена на девяти листах формата А1.

В дипломном проекте предлагается усовершенствование технологии переработки мяса при изготовлении колбасных изделий и деликатесов путем использования универсального современного оборудования, пищевых добавок и функциональных оболочек.

Ассортимент и объем производства продукции обоснованы технологическими расчетами.

В дипломном проекте представлены расчеты сырья и готовой продукции, вспомогательных материалов, обоснованы рациональные технологические схемы производства колбасных изделий, проведен расчет и подбор оборудования, численности рабочих, производственных площадей.

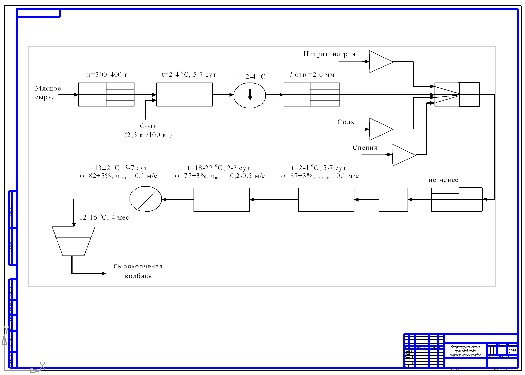

Разработана функциональная схема автоматизации камеры сушки сырокопченых колбас.

Проект дополнен расчетами затрат на производство и реализацию продукции, основных технико-экономических показателей, экономическим анализом, а также мероприятиями по обеспечению безопасности и безвредности производственных процессов для рабочего персонала и окружающей среды.

The summary

The explanatory note contains 129 pages, including 39 tables, 44 sources, 2 appendices. The graphic part is executed on 9 sheets of a format А1.

In the degree project the alternative variants of organization of technological processes of manufacture of sausage-culinary products from meat a bird are offered, that is feature of the task.

The assortment and volume of production are proved by technological accounts.

In the graduation thesis the accounts of raw material and ready production, auxiliary materials are submitted, the rational technological circuits of manufacture of sausage-culinary products from meat a bird are proved, the account and selection of the equipment, number of the workers, industrial areas is carried out.

The function chart of the automation of the process of the preparation forcemeat is developed.

The project is complemented by accounts of the expenses on manufacture and realization of the production, basic technical and economic activities, economic analysis, and also measures on a security and harmlessness of industrial processes for the working personnel and an environment.

Введение

Мясная промышленность – одна из ведущих отраслей агропромышленного комплекса России, а мясо и мясопродукты – один из основных в рационе человека продуктов животного происхождения. В настоящее время в России функционирует около 600 предприятий мясной и мясоперерабатывающей промышленности.

Производственные мощности предприятий позволяют ежегодно вырабатывать около 5,0 млн. т мяса, 1,7 млн. т колбасных изделий. Однако в настоящее время по известным причинам мощности используются лишь:

- по мясу – на 30 %;

- по колбасным изделиям – на 80 %;

- по полуфабрикатам – на 20 %;

- по консервам – на 30 %.

Период 1991 – 1999 г. характеризуется снижением объемов мяса и мясопродуктов. Производство мяса сократилось на 5,77 млн. т.: с 10,10 млн. т в убойной массе в 1990 г. до 4,3 млн. т в 1999 г. Производство мяса на душу населения снизилось до 30 кг, или в 2,3 раза по сравнению с 1990 г. Рынок заполонили импортные продукты.

Сокращение ресурсов мясного сырья привело к значительному снижению выработки мяса и мясопродуктов. Производство колбасных изделий с 1990 г по 1999 г. снизилось в 2,4 раза. При общем снижении производства колбасных изделий более чем в 2 раза выпуск сосисок и сарделек увеличивается в 1999 г. в 21,6 раза по сравнению с 1990 г. удельный вес твердокопченых колбас в общем объеме колбасных изделий так же возрос. Постепенно снижается спрос на импортные мясопродукты.

Согласно прогнозам потребление мяса в мире к 2014 г. будет находиться в среднем на уровне 41 кг на душу населения в год.

В настоящее время разработана целевая программа развития пищевой и перерабатывающей промышленности Российской Федерации, где определены приоритетные направления развития мясной индустрии, позволяющим коренным образом повысить эффективность экономики предприятий, преодолеть кризисное состояние и увеличить выпуск высококачественных продуктов, пользующихся спросом у населения. Такими приоритетами мясной промышленности являются:

- высококачественное мясное сырье;

- полифункциональные ингредиенты для производства мясной продукции;

- рациональное использование сырья и создания нового поколения мясопродуктов общего назначения;

- мясопродукты специального назначения: диетические, лечебно-профилактические, для питания детей, спортсменов, других групп населении.

Производство колбасных изделий и полуфабрикатов основывается на различных химических, биотехнологических, микротехнологических, физических и тепловых способах воздействия на исходное сырье.

Колбасные изделия и полуфабрикаты вырабатывают из мяса всех видов скота и птицы, обработанных субпродуктов 1-й и 2-й категории, белкосодержащих препаратов животного и растительного происхождения, животных и растительных жиров, яиц и яйцепродуктов, пшеничной муки, крахмала, круп. Это производство представляет в нашей стране крупную специализированную отрасль, имеющую перспективную программу развития во всем мире.

В связи с вышесказанным актульной задачей и целью дипломного проекта является разработка проекта мясоперерабатывающего предприятия мощностью 5 т готовых изделий (колбасных изделий и полуфабрикатов) в смену.

1 Технико-экономическое обоснование проекта

Цель технико-экономического обоснования – установить экономическую целесообразность строительства предприятия по данному проекту.

В процессе технико-экономического обоснования решаются следующие вопросы.

1) Определение потребности

Пищевая и перерабатывающая промышленность России – одна из стратегических отраслей экономики, призванная обеспечивать устойчивое снабжение населения необходимыми качественными продуктами питания. В настоящее время это одно из самых слабых звеньев агропромышленного комплекса. Износ и выбытие основных фондов стали опережать их ввод в действие. За годы реформ появились негативные явления приведшие к катастрофическому снижению объемов производства продукции, ухудшению обеспечения населения отечественными продовольственными товарами, в то же время растут поставки по импорту, удельный вес которых в 1990 г. составил 40 %. Уровень потребления основных продуктов питания значительно уступает рекомендуемым рациональным нормам по общей энергетической ценности и структуре рациона. Импортные пищевые товары, хлынувшие в Россию зачастую некачественные и фальсифицированные. На этом фоне особенно злободневной является задача возрождения отечественного производителя, организовать производство качественных пищевых продуктов из собственного сырья.

2) Выбор района строительства

Перед пищевой промышленностью поставлена задача: осуществлять более рациональную переработку сырья, увеличить ассортимент и качество расфасованных товаров, расширить производство детского и диетического питания продуктов, обогащенных витаминами, белковыми и другими компонентами биологической и пищевой ценности, расширить ассортимент полуфабрикатов и готовых блюд. На территории Оренбургской области в больших количествах выращивают крупный рогатый скот - свиной, а также птицу.

Имея благоприятную сырьевую базу вполне обоснованно осуществить строительство предприятия по переработке мяса говядины и свинины малой мощности в режиме круглогодичной работы.

3) Выбор площадки строительства

Площадку для строительства проектируемого завода необходимо выбирать на землях, малопригодных для сельскохозяйственного использования.

Место расположения площадки должно обеспечивать возможность соблюдения санитарных норм по предельным концентрациям вредных выбросов в атмосферу и водоемы. На предприятии необходимо предусмотреть подъездные пути. Планируется разместить предприятие в Переволоцком районе Оренбургской области.

4) Установление рациональных связей по снабжению сырьем, топливом и электроэнергией

Сырьё на предприятие будет доставляться от коллективных, фермерских и частных хозяйств. Топливом для питания котельной является газ, питание электроэнергией производится от районной подстанции, необходимо предусмотреть на площадке трансформаторную понижающую подстанцию, т.к. технологическое оборудование потребляет мощность 0,4 кВт, что значительно ниже, чем дает распределительная подстанция.

5) Обеспечение круглогодовой загрузки предприятия

Мощность предприятия обеспечивает работу круглый год в одну-две смены – 3000 часов.

На перерабатывающем предприятии планируется выпускать вареные, полукопченые и сырокопченые колбасы, копчености, натуральные полуфабрикаты, рубленные и фарш в охлажденном и замороженном виде. Сырьем является говядина и свинина в полутушах, доставляемая из близлежащих хозяйств, а также возможно импортное мясное сырье в блоках замороженное. Данная продукция широко востребована в области и других городах. В связи с этим предусмотрена сеть магазинов в городе Оренбурге и области, а также происходит вывоз продукции за пределы по стране.

При проектировании учитывается необходимость, обеспечения безопасных условий труда на базе современной технологии, комплексной механизации и автоматизации производственных процессов при строгом соблюдении технологической и трудовой дисциплины.

2 Технологический раздел

2.1 Организация технологического процесса

2.1.1 Выбор и обоснование мощности проектируемого цеха

Мясоперерабатывающее предприятие предполагается разместить на территории Оренбургской области с учетом географического расположения сырьевой базы и климатических условий. Проектируемое предприятие будет выпускать 5 т изделий в смену, в ассортименте: колбасы вареные, полукопченые, сырокопченые, ветчина, окорока и грудинки копченые, натуральные полуфабрикаты цельнокусковые и рубленые.

В результате интенсивного развития мясоперерабатывающей промышленности наблюдается большая конкуренция между предприятиями данного направления. Обоснованием выбора проектируемого мясоперерабатывающего предприятия являлось его экономическая эффективность, а также устойчивый спрос на выпускаемую продукцию.

Выбранный ассортимент колбасно-кулинарных изделий позволяет вырабатывать продукцию, как для местного потребления, так и для реализации в другие районы.

Основными путями повышения эффективности выпускаемой продукции проектируемого цеха являются:

1) модернизация технологического оборудования или замена его на более новое и усовершенствованное;

2) устранение потерь в процессе производства, транспортировке и хранении сырья и готовой продукции;

3) внедрение в производство новых технологий.

2.1.2 Характеристика выпускаемых продуктов

Выпускаются следующие изделия.

Колбасные изделия – это продукты, изготовленные из мясного фарша с солью и специями, в оболочке или без нее и подвергнутые термической обработке или ферментации до готовности к употреблению. В зависимости от качества колбасные изделия делят на высший, 1, 2, 3 сорта.

Вареная колбаса – подвергнутая обжарке с последующей варкой в процессе ее изготовления.

Полукопченая колбаса – подвергнутая после обжарки и варки дополнительному горячему копчению и сушке.

Сырокопченая колбаса – подвергнутая после осадки холодному копчению с последующей сушкой.

Продукты из мяса убойных животных (бекон, окорок) – это большая группа изделий общего и специального назначения, многие из которых относят к деликатесным, пользуются традиционным спросом у отечественного потребителя.

Натуральные полуфабрикаты из свинины (шницель, шашлык, гуляш) – мясо в виде кусков или кусочков определенной формы, размеров, массы.

Рубленые полуфабрикаты (котлеты, фарш) – порционные изделия, изготовленные из мясного фарша с добавлением лука, специй и др. в соответствии с рецептурой.

Мясной (натуральный) фарш – это мясо, снятое с костей, удалением сухожилий и грубой соединительной ткани и измельченное на волчке.

2.1.3 Организация и методы контроля. Нормативно-техническая документация для продукции мясоперерабатывающего предприятия

Все продукты вырабатываются в соответствии с ГОСТами и технологическими инструкциями с соблюдением санитарно-ветеринарных правил. К качеству каждого продукта предъявляются определенные требования, такие как: физико-химические, химический состав, содержание примесей, органолептические и др.

При производстве продукции используются следующие документы.

Государственный стандарт (ГОСТы) – документы, действующие на уровне народного хозяйства в целом. Они обязательны для исполнения всеми предприятиями всего государства. Утверждается Госстандартом.

Отраслевые стандарты (ОСТы) – стандарты, установленные для конкретных отраслей, ведомств страны, утверждаются отраслевыми министерствами.

Стандарты предприятий (СТП) – разрабатываются непосредственно специалистами данного предприятия и утверждаются руководством данного предприятия.

Технические условия (ТУ) – разрабатывают в случае, когда продукция уже стандартизирована, но необходимо усилить, дополнить, изменить требования применительно к конкретным условиям производства. ТУ могут быть разработаны на один вид продукции или охватывать группу однородной продукции.

Колбасные и другие изделия изготавливаются и поступают в реализацию согласно требованиям нормативных документов, утвержденных в системе ГОСТ.

Вареные колбасные изделия, сосиски, сардельки (ГОСТ 23670-79), полукопченые колбасы (ГОСТ 16351-86, ТУ 49591, ТУ 49590, ТУ 10 РСФСР 926), сырокопченые колбасы (ГОСТ 16131-86).

Повышение качества продукции – одна из основных задач. Решение этой задачи связано с необходимостью научно обоснованного подхода к созданию системы контроля качества сырья технологических процессов, качества труда и готовой продукции.

Полуфабрикаты мясные рубленые (ГОСТ Р 51187-99). Показатели безопасности выпускаемых продуктов должны соответствовать СанПиН 2.3.2.560-96.

В таблице 2.1 представлены дефекты колбасных изделий и копченостей и их возникновение.

Таблица 2.1 - Дефекты колбасных изделий копченостей и их возникновение

|

Дефект |

Причина возникновения

|

|

|

1 |

2 |

|

|

Колбасные изделия |

||

|

Загрязнение батонов сажей, пеплом |

Обжарка влажных батонов, использование смолистых пород дерева при обжарке |

|

|

Оплавление шпика и отеки жира под оболочкой |

Использование мягкого шпика; преждевременная закладка шпика в мешалку; высокая температура при обжарке, варке, копчении |

|

|

Слипы-участки оболочки, не обработанные дымовыми газами |

Соприкосновение батонов друг с другом во время обжарки, копчения |

|

|

Отеки бульона под оболочкой |

Низкая водосвязывающая способность фарша, перегрев фарша куттерования, излишнее количество воды, при составлении фарша, несоблюдение последовательности закладки сырья в куттер |

|

|

Лопнувшая оболочка |

Излишне плотная набивка батонов при шприцевании; варка колбас при повышенной температуре |

|

|

Прихваченные жиром концы |

Высокая температура при обжарке; загрузка в камеру батонов неодинаковых по длине размеров |

|

|

Морщинистость оболочки |

Неплотная набивка батонов; охлаждение вареных колбас на воздухе, минуя стадию охлаждения водой под душем; нарушение режимов сушки (повышение температуры, снижение относительной влажности) |

|

|

Серые пятна на разрезе и разрыхление фарша |

Низкая доза нитрита; недостаточная продолжительность выдержки мяса в посоле; высокая температура в помещении для посола, задержка батонов после шприцевания в помещении с повышенной температурой; удлинение обжарки |

|

|

Неравномерное распределение шпика |

Недостаточная продолжительность перемешивания фарша |

|

|

Пустоты в фарше |

Слабая набивка фарша при шприцевании; недостаточная выдержка батонов при осадке |

|

|

Закал и фонари |

Чрезмерное интенсивное испарение влаги с поверхности батонов в результате нарушения режимов при копчении, сушке (снижение относительной влажности воздуха, увеличение скорости циркуляции и температуры воздуха) |

|

|

Неравномерный или слишком темный цвет при копчении |

Чрезмерное продолжительное копчение при повышенной температуре |

|

|

Наличие в фарше кусочков желтого шпика и прогорклый вкус |

Использование шпика с признаками окислительной порчи |

|

|

Слизь или плесень на оболочке, проникновение плесеней под оболочку |

Недостаточная обработка батонов дымом при обжарке и копчении; несоблюдение режимов сушки и хранения колбас (повышение температуры и относительной влажности воздуха) |

|

Продолжение таблицы 2.1

|

1 |

2 |

|

Копчености |

|

|

Рапистость – тонкий белый налет соли |

Недостаточная отмочка мяса перед копчением |

|

Потемнение поверхности, где нет жира |

Сильное высыхание продукта или высокое содержание нитрита |

|

Обесцвечивание на разрезе или в поверхностном слое |

Низкое содержание нитрита в продуктах или действие перекисей от окисленных жиров или деятельность некоторых видов анаэробных бактерий |

|

Позеленение в толще продукта |

Развитие бактерий, образующих перекись водорода |

|

Кислый вкус и запах |

Недостаточная тепловая обработка, развитие молочнокислых бактерий |

|

Плесень |

Хранение при высокой влажности |

|

Гнилостный запах |

Развитие гнилостных бактерий в глубине продукта |

2.1.4 Технология производства и технологические схемы производства.

На предприятии выпускаются вареные, полукопченые и сырокопченые колбасы, натуральные полуфабрикаты, цельномышечные продукты из свинины и говядины. Каждая группа изделий вырабатывается в соответствии со специфической технологической схемой, представленной на рисунке 2.1.

Туши, полутуши свиные и говяжьи

Рисунок 2.1 - Технологическая схема производства вареных, полукопченых и сырокопченых колбас

Технологические процессы изготовления продукции имеют много общего, однако технология изготовления каждого вида колбас или полуфабрикатов имеет свои специфические особенности.

Технологические схемы производства различных видов продукции принимают в проекте исходя из действующих технологических инструкций. В графической части проекта показаны технологические схемы производства колбасных, цельномышечных изделий, натуральных рубленных полуфабрикатов, а также план производства с расстановкой технологического оборудования.

Технологический процесс производства вареных колбас.

Общие технологические операции

1) Подготовка сырья. Включает разделку туш, полутуш, четвертин; обвалку отрубов, жиловку и сортировку.

2) Обвалка мяса – это отделение мяса (мясных тканей) от костей. Обвалку производят на стационарных и конвейерных столах.

Мякоть может быть удалена полностью или частично (для изготовления полуфабрикатов – супового набора, рагу). Чисто обваленные кости направляют на переработку.

3) Жиловка мяса заключается в отделении от мышечной ткани обваленного мяса, сухожилей, хрящей, жира, нервной и соединительной тканей, кровоподтеков, загрязнений, благодаря жиловке повышается питательная ценность мяса.

4) Сортировка мяса основана на разделении жилованного мяса по сортам в зависимости от содержания жира и соединительной ткани.

Говядину по этому признаку делят на три сорта - высший, первый и второй.

Свинину - на жирную, полужирную, нежирную.

Отходы при жиловке мяса – хрящи, жилы, сухожилия – направляют на выработку студней.

Шпиг поступает на производство колбасы, жир – на вытопку.

Жилованное мясо составляет основу колбасного фарша.

5) Предварительное измельчение и посол мяса

Измельчение мяса перед посолом проводится на волчке или нарезается кусками с целью ускорить процессы проникновения соли в ткани, взаимодействие ее с белками мяса и его созревание. Мясо для колбас полукопченых, вареных измельчают на волчке, а для сырокопченых режут на куски. Измельченное мясо солят рассолом или солью в мешалке, а затем выкладывают в технологические тележки и выдерживают для равномерного распределения соли и созревание мяса при t = 4 ºС. Посол оказывает большое влияние на влагопоглощаемость мяса, т.е. на способность фарша поглощать при куттеровании воду и не выделять ее в процессе изготовления колбас, он обеспечивает высокий выход и хорошее качество готовых изделий. Посоленное и выдержанное мясо вторично измельчается на волчке для приобретения более нежной консистенции. Важным процессом для производства вареных колбас является куттерование. Куттерованием достигается тонкое измельчение мяса и образование эмульсии. В результате полного разрушения тканей повышается вязкость фарша, достигается пластичность и однородность его. Для этой цели используется сложный механизм - куттер.

Для придания фаршу нежности, сочности в процессе куттерования, который длится не более 3 мин., добавляют холодную воду или лед (для предотвращения нагревания фарша и развития в нем микробов).

6) Приготовление фарша

Для колбас, не содержащих кусочков шпига, фарш готовят в куттере, куда вводят все сырье, согласно рецептуре. Для остальных колбас готовят в мешалке, куда вначале загружают фаршевую эмульсию, а затем добавляют специи, и в конце перемешивания кусочки шпига.

Для копченых, полукопченых и сырокопченых колбас фарш готовят в вакуумных фаршемешалках.

7) Набивка оболочек

Для вареных колбас фарш набивают не плотно в оболочку, чтобы не было разрыва оболочки при варке. Для полукопченых и сырокопченых колбас фарш набивают в оболочку возможно плотнее, так как при копчении и сушке его объем уменьшается. Набивку оболочек осуществляют с помощью вакуум шприцов. Благодаря удалению воздуха из фарша он становится более плотным и после набивки в оболочку в нем не образуются пустоты.

8)Осадка

Осадка – выдерживание батонов на рамах для уплотнения фарша и окрашивание его в течение определенного времени в зависимости от вида колбас полукопченых и сырокопченых.

9) Термическая обработка колбас

Для вареных колбас – обжарка домовыми газами при высокой температуре. При этом коллаген оболочки коагулирует, она становится прочной, не гигроскопичной, стерильной. Улучшается товарный вид батона, приобретается приятный вкус и запах, фарш окрашивается в ярко-красный цвет за счет образования нитрозомиоглобина. Обжарку ведут при температуре – 90-110 ºС до покраснения батонов (температура внутри батона 40-45 ºС). После обжарки батоны варят паром при температуре 75-85 ºС по достижении температуры в центре батона 70- 72 ºС.

В процессе варки белки фарша денатурируются, коллаген переходит в глюцин, ферменты разрушаются, большая часть микроорганизмов, содержащихся в фарше, погибает, остаются споровые и кокковые формы бактерий.

После варки, во избежание быстрого роста бактерий, колбасы охлаждают водой, а в дальнейшем в камерах при температуре 8 ºС.

Для полукопченых колбас термообработка заключается в обжаривании и варке, после чего они подвергаются копчению дымом в течении 12-14 часов при температуре 35-50 ºС, а затем сушат 3-5 сут. Для сырокопченых колбас после осадки батоны коптят в течении 2-3 суток при температуре 18-22 ºС, а затем сушат 20-30 суток при температуре 12-15 ºС и влажности 75 %.

Для термической обработки колбас применяют универсальные коптильно-варочные установки DUCO, в которых все процессы автоматизированы.

10) Упаковка и маркировка

Масса брутто при упаковке колбас в тару не должна превышать 30 кг.

Сырокопченые колбасы выпускают весовыми или упакованными в красочные коробки массой нетто не более 2 кг. Туристические колбаски – от 250 до 500 г.

Колбасы могут быть упакованы под вакуумом при сервировочной нарезке массой нетто 50, 100, 150, 200, 250 до 270 г в количестве не более 5 % от партии; при порционной упаковке масса нетто составляет от 200 до 400 г.

11) Хранение. Хранят колбасы при температуре 12-15 ºС и относительной влажности 75-78 % не более 4 мес., при минус 2 - минус 4 ºС – не более 6 мес., при минус 7 – минус 9 ºС – не более 9 мес.

Сырокопченые колбасы, упакованные под вакуумом, хранят при температуре 5-8 ºС в течение 8 сут., при 15-18 ºС - 6 сут.

Более подробно технология производства различных видов колбас представлена ниже.

Особенности производства вареных колбас

Производство колбасы вареной докторской и отдельной осуществляется по одной схеме, разница в рецептуре.

Качество сырья. Для выработки докторской и отдельной колбасы применяется говяжье мясо в парном, охлажденном виде; свинина должна быть охлажденной или свежемороженой.

Обработка сырья. Говяжье мясо освобождается от костей, сухожилий, соединительной ткани и жира. Свинина освобождается от костей, соединительной ткани, хрящей; содержание жира доводится до 30-50 %.

Предварительное измельчение и посол. Говяжье и свиное мясо измельчается на кусочки 16-25 или 3-5 мм на волчке К6-ФВП-120 и засаливается. Для засола на каждые 100 кг мяса употребляется 2,0 кг соли и 7,5 г нитрата. Посоленное мясо выдерживается в течение 24-48 ч при температуре 2-3 ºС. При выработке докторской колбасы из горячее-парного говяжьего мяса последнее измельчается на кусочки 3-5 мм, куттеруется с добавлением соли и нитрита, а также до 40 % холодной воды и 10 % мелкодробленого льда. Измельченное мясо выдерживается слоем не более 15 см 16-24 ч при 2-3 ºС.

Вторичное измельчение и перемешивание. Посоленное и выдержанное при низкой температуре мясо измельчается вторично на кусочки 3 мм, после чего обрабатывается на вакуумном куттере К-200 VЕ при добавлении меланжа, молока, пряностей, аскорбината натрия и 8 % льда. Обработка производится 5-6 минут до получения однородной тонкоизмельченной массы фарша. При обработке на куттере горяче-парного мяса добавляется только молоко.

Набивка в оболочку. Производится вакуумными шприцами в говяжьи круга №4 и 5, искусственные белковые или целлофановые оболочки диаметром 55 -65 мм, которые вяжутся тонким шпагатом двумя перевязками у верхнего конца батонов.

Обжарка. Производится при температуре 60 – 90 ºС в течение 60-70 минут в универсальной коптильно-варочной установке.

Варка. Обжаренные батоны варятся паром при 75-85 ºС в течение 60-70 минут в универсальной коптильно-варочной установке; готовность определяется достижением внутри батонов 68-70 ºС.

Остывание. Сваренная колбаса остывает под водяным душем 10 мин. или после обсушки направляется для дальнейшего охлаждения до 0-15 ºС.

Для получения докторской колбасы высокого качества необходимо обеспечить правильный подбор сырья, выдержку в посоле при низкой температуре, тонкое измельчение, изготовление фарша на пастеризованном молоке и применение при обжарке опилок, содержащих ароматические и красящие вещества (ольхи, бука, дуба).

Производство полукопченых колбас

Колбаса полукопченая Украинская и полтавская вырабатываются в соответствии с технологической схемой рисунка 2.1 и отличаются рецептурой.

Качество сырья. Говяжье и свиное мясо применяется в охлажденном, остывшем и мороженом виде; грудинка и боковой шпик – без признаков прогоркания и пожелтения. Дважды замороженное говяжье мясо и свинина, а также свинина, хранившаяся более 3-х месяцев, не допускаются.

Обработка сырья. Говяжье мясо освобождается от костей, сухожилий и хрящей и режется на куски. Свинина освобождается от костей, хрящей и сухожилий; содержание жира доводится до 30 %. Грудинка освобождается от излишней мышечной ткани и шкуры. Содержание мышечной ткани до 25 %. Обработка сырья производится на конвейерных столах для обвалки и жиловки мяса.

Предварительное измельчение и посол. Говяжье мясо измельчается на волчке К6-ФВП-120 на кусочки: 16-25 мм и отправляется на посол. Для засола на каждые 100 кг мяса употребляется 3 кг соли и 25 г нитрата. Посоленное мясо выдерживается 48-72 ч при 2-3 ºС. Свинина измельчается на кусочки 8 мм, засаливается и выдерживается так же, как говядина. Грудинка засаливается сухим посолом на 5-7 суток.

Вторичное измельчение. Посоленное говяжье мясо вторично измельчается на кусочки 2 мм на волчке К6-ФВП-120, свинина вторично не измельчается. Грудинка подмораживается и крошится на пластинки длиной 25-30 мм и шириной 5-6 мм.

Перемешивание. Измельченное говяжье мясо смешивается в фаршемешалке Л5-ФМ2 с сахаром, специями и раствором нитрита, затем добавляется свинина и после перемешивания с говядиной добавляется измельченная грудинка. При этом вода не добавляется.

Набивка в оболочку производится вакуум-шприцом ФНП-1 в говяжьи круга №3, 4, 5 и белковые оболочки диаметром 45-60 мм, которые перевязываются одной перевязкой посередине батона.

Осадка. Перевязанные батоны подвергаются осадке при температуре 8- 12 ºС в течение 4 ч.

Обжаривание. После осадки производится обжаривание батонов при температуре 60-70 ºС в универсальной коптильно-варочной установке в течение 40 мин.

Варка. Обжаренные батоны варятся паром в коптильно-варочной установке при 70-80 ºС 50-60 мин. Готовность определяется достижением внутри батонов 68 ºС.

Остывание. Сваренная колбаса остывает 3-5 ч при температуре не выше 20 ºС.

Копчение. Остывшая колбаса коптится густым дымом 12-24 ч в коптильно-варочной установке при 35-50 ºС, после чего остывает до температуры 8-15 ºС.

Сушка. После копчения колбаса, предназначенная для отгрузки, сушится при температуре 12 ºС и относительной влажности воздуха 75 %. Срок сушки от 3 до 6 суток. Сушка колбасы, предназначенной для местной реализации, не обязательна.

Производство сырокопченых колбас

Технологическая схема производства приведена в графической части проекта.

Качество сырья. Для приготовления любительской колбасы применяется говяжье мясо и грудинка в охлажденном или мороженом виде. Мясо должно быть без жировых отложений, от взрослых животных. Грудинка должна быть хорошего качества, плотной консистенции, с содержанием мясной ткани не более 25 %.

Обработка мяса. Говяжье мясо освобождается от костей, сухожилий, хрящей и жира, нарезается кусками и засаливается. Для засола на 100 кг мяса употребляется 3,5 кг соли. Засоленное говяжье мясо выдерживается для созревания при температуре 0-2 ºС в течение 7 суток. Грудинка засаливается штабелем на 5-7 суток.

Измельчение. Посоленное и выдержанное мясо измельчается на кусочки 2 мм на волчке К6-ФВП-120. Грудинка крошится на кусочки 8 мм в подмороженном состоянии.

Перемешивание. Измельченное говяжье мясо и крошеная грудинка смешиваются без добавления воды в фаршемешалке Л5-ФМ2 с нитратом, сахаром и пряностями; в первую очередь перемешивается говяжье мясо в течение 3-5 мин., затем добавляется грудинка.

Выдержка фарша. Перемешанный фарш плотно укладывается в емкости и направляется в камеры для выдержки в течение 24 ч при температуре 0-2 0С.

Набивка в оболочку. После выдержки производится набивка фарша в говяжьи круга № 2,3, 4, искусственные белковые оболочки диаметром 45-60 мм. Набивка должна быть плотной. Батоны вяжутся шпагатом с четырьмя перевязками на равном расстоянии. Оболочки наполняют с помощью вакуум-шприца ФНП-1 после чего батоны навешиваются на рамы.

Осадка. После набивки колбаса подвергается осадке при 0-2 °С в течение 7-8 суток; после двухсуточного охлаждения батоны уплотняются.

Копчение. После осадки батоны коптятся дымом от сгорания древесных опилок лиственных пород трое суток при температуре 12-18 ºС или 24-36 ч при 20-30 °С в универсальной коптильно-варочной установке.

Сушка. После копчения колбаса остывает и направляется в сушилку, где производится сушка колбасы при 12 ºС и относительной влажности воздуха 75 % в течение 25-35 суток.

Технологическая схема производства цельномышечных изделий

Эта группа мясных изделий включает продукты из свинины (окорок Тамбовский копчено-запеченый) и грудинку копченую.

Технологические схемы производства цельномышечных изделий из свинины представлены на рисунках 2.2 и 2.3.

Свиные полутуши

|

|

|

|

|

|

|

Рисунок 2.2 - Технологическая схема производства окороков копченых

Свиные полутуши

|

|

|

|

|

|

|

|

Рисунок 2.3 - Технологическая схема производства грудинки копченой

Производство окорока тамбовского копченого

Качество сырья. Для производства копченых окороков применяют охлажденную свинину беконной и мясной упитанности в шкуре, а также соленый бекон.

Мороженая свинина для производства копченых окороков не должна применяться, так как эти окорока предназначены для хранения, для чего требуется абсолютно свежая свинина. Окорока не должны быть тяжелого веса и зажиренными. Окорока весом не более 8 кг со шпиком толщиной не более 3 см плоской невыпуклой формы наиболее пригодны для выработки копченых окороков.

Разделка сырья. Окорокам придают удлиненную форму, ножки отрезают в скакательном суставе. Тазовая кость не удаляется.

Охлаждение перед посолом. Разделанные окорока охлаждают перед посолом в течение 12-24 ч при температуре 0-2 ºС.

Посол окороков. Цель посола мяса – формирование необходимых потребительских свойств готового продукта (вкуса, запаха, цвета, консестенции) и предохранение от микробиальной порчи. Окорока засаливают смешанным посолом. Шприцевание производят в мышечную ткань 6-8 % рассолом уд. вес. 1,151 с 0,5 % сахара и 0,5 % нитрата натрия. Затем окорока натирают посолочной смесью, состоящей из 93 % соли, 5 % сахара и 2 % нитрата натрия и укладывают шкурой вниз в емкости, подсыпая при этом соль.

Окорока прессуют и выдерживают 3 суток.

По истечении этого срока окорока заливают рассолом уд.в. 1,118 с 0,5 % нитрата натрия и выдерживают в посоле 20 суток.

После этого окорока распрессовывают, выкладывают штабелем на стеллажах и выдерживают на созревании 5 суток. При этом ряды слегка подсыпают солью.

Замочка и промывка. Созревшие и соленые беконные окорока складывают в емкости и вымачивают в холодной воде в течение 4 ч, затем их промывают теплой водой.

Обрядка и подпетливание. После промывки окорока подвергают обрядке – удаляют оставшиеся кусочки мышечной и жировой ткани, затем их подвешивают на рамы или на гребенки автокоптилок за металлические крючки и выдерживают для стекания и обсушки не менее 4 ч. Для придания окорокам глянцевой красивой поверхности рекомендуется перед загрузкой в каптилки ошпаривать их в кипящей воде 1-2 мин.

Копчение. Осуществляют в универсальной термокамере. В период копчения одновременно с поглощением мясным полуфабрикатом коптильных веществ протекают и другие процессы. В сочетании с обезвоживанием, сушкой и консервирующим действием содержащейся в соленом полуфабрикате поваренной соли копчение обеспечивает достаточную устойчивость изделий к действию микроорганизмов.

Копчение мясопродуктов приводит к изменению цвета и внешнего вида продукта. Характерный цвет поверхности копченых мясопродуктов получается вследствие осаждения окрашенных компонентов дыма.

Коптильные вещества обладают довольно высоким бактерицидным и бактериостатическим действием. Бактерицидное действие коптильные вещества обеспечивают лишь на внешнем слое продукта, на глубине около 5 мм. Бактерицидный эффект копчения заключается в создании защитной бактерицидной зоны на поверхности продукта, предохраняющей его от поражения микрофлорой, прежде всего плесенью извне.

Окорока коптят густым дымом от сгорания опилок бука, дуба, ольхи, ясеня в течение двух суток при 30-35 ºС.

Сушка. После копчения окорока остывают и загружают в сушилки, где их выдерживают трое суток при температуре 12-15 ºС.

За период выдержки окороков в сушилке происходит уплотнение мышечной ткани и равномерное распределение аромата копчения по всему окороку.

Упаковка. После сушки копченые окорока упаковывают в ящики емкостью не более 40 кг.

Производство грудинки копченой

Качество сырья. Для приготовления грудинок используют беконную, мясную и жирную свинину в охлажденном, остывшем и мороженом виде, со шкурой хорошо очищенной от щетины и эпидермиса.

Мороженая свинина применяется для производства грудинок, если срок ее хранения не превышал 3-х месяцев, и она не обнаруживает признаков прогоркания или осаливания шпика.

Грудинки также перерабатывают из соленых беконных половинок.

Разделка сырья. Для приготовления грудинки используется грудореберная часть с ребрами толщиной не менее 2 см. Брюшина с сосками удаляется, форма грудинки прямоугольная.

Посол. Грудинки засаливают смешанным посолом, перед посолом их охлаждают до 2 ºС. Затем их натирают посолочной смесью, состоящей из 93 % соли, 5 % сахара и 0,5 % нитрата натрия и укладывают в емкости шкурой вниз, пересыпая каждый ряд небольшим количеством посолочной смеси. Грудинки выдерживают 2-3 суток, после чего их подпрессовывают и заливают рассолом уд.в. 1,087 с 0,5 % сахара и 0,5 % нитрата и выдерживают 10-12 суток.

Выдержка для стекания. Грудинки выкладывают на стеллажи для стекания и созревания на 2-3 суток.

Промывка и подпетливание. После созревания грудинки промывают в теплой воде и завешивают на рамы или гребенки автокоптилок, где они пдсушиваются.

Копчение. Грудинки, предназначенные к выпуску в копченом виде, закапчивают при 30-35 ºС в течение 24-36 ч; предназначенные для варки - 5-6 ч.

Варка. Слабо закопченные грудинки варят в водяных котлах при низкой температуре 68-72 ºС в течение 30-40 мин. При варке нельзя допускать форсированного режима, что приводит к расплавлению жира, деформации и оголению ребер. Температура в толще продуктов 64-65 ºС вполне достаточна для вареных грудинок.

Сушка. Грудинки, предназначенные для отгрузок, сушат в специально оборудованных сушилках или коптильных камерах (под легким дымом) при 12-15 ºС в течение 5-7 суток, а для местной реализации – 2-3 суток.

Охлаждение. Копчено-вареные грудинки охлаждают при температуре 0-2 ºС в течение 12 ч.

Упаковка. Копченые грудинки, предназначенные для отгрузки, упаковывают в чистые ящики весом нетто 40 кг, предназначенные для местной реализации грудинки независимо от термической обработки, упаковывают в оборотные ящики весом нетто не более 20 кг. Перед упаковкой на шкуре каждой грудинки ставится ветеринарное клеймо предприятия-изготовителя.

Хранение и реализация. Копченые грудинки выпускают в реализацию с температурой в толще продукта не ниже 0 и не выше 15 ºС. Копчено-вареные и копчено-запеченные грудинки выпускают в реализацию при 8-12 ºС.

В подвешенном состоянии копченые грудинки хранятся в затемненных помещениях при температуре не выше 10 ºС не более двух месяцев. Упакованные в ящики грудинки хранятся при температуре минус 7 - минус 9 ºС до 6 месяцев.

Срок хранения копчено-вареных и копчено-запеченых грудинок при температуре не выше 12 ºС не более 6 суток.

Производство натуральных полуфабрикатов

Натуральные полуфабрикаты – это куски мяса с заданной массой, размерами и формой, полученные из различных частей туши.

Шницель натуральный свиной.

Определение. Шницелем натуральным называют нарезанные косым надрезом поперек расположения волокон плоские куски мяса из заднетазовой части туши. Шницель натуральный производится одним куском без довесков.

Качество сырья. Для производство шницеля натурального применяется свинина жирная, беконная и мясная в охлажденном и остывшем состоянии, допускается, в порядке исключения использование размороженной свинины, при условии правильной дефростации. Мороженая свинина не должна обнаруживать признаков потемнения цвета, прогоркания и пожелтения жира. Свинина, хранившаяся на холодильниках более 3-х месяцев в производство не допускается.

Производство шницелей из мяса хряков и тощих свиней не допускается.

Обработка сырья. При разделке свиных полутуш выбирают заднетазовые части (окорока со светлой мышечной тканью). Косым надрезом отделяют голяшку, снимают слой жира и разрезают заднетазовую часть вдоль мышц на 4 куска: верхний, внутренний, боковой и наружный.

При этом удаляют кровоподтеки, хрящи и сухожилия.

Расфасовка. Затем мышцы заднетазовой части нарезают в косом направлении перпендикулярно их расположению на пластинке толщиной 20-30 мм и доводят их до веса 125 г без довесков. Толщина слоя поверхностного жира допускается не более 10 мм.

Упаковка. Шницель натуральный укладывают на вкладыши ящиков в 1 ряд, без обертки в полимерные пленки. Вкладыши ящиков должны быть покрыты водоустойчивым лаком или устланы полимерной пленкой.

Качественная характеристика. Кусок мякоти овально-продолговатой формы, весом 125 г, толщиной 20-30 мм.

Шашлык свиной

Определение. Шашлыком называют кусочки мяса прямоугольной формы, нанизанные на палочки вперемешку с пластинками репчатого лука.

Качество сырья. Для производства шашлыка применяется только охлажденная, хорошо созревшая свинина от заднетазовой части жирных, беконных и мясных свиней. Применение мороженой свинины, а также мясо хряков, тощих или старых зажиренных свиней не допускается.

Обработка сырья. Из задне-тазовой части удаляют кости, хрящи, сухожилия, жилистые окончания мышц (подбедерок) и разрезают мякоть вдоль мышц на 4 куска: верхний, внутренний, боковой и наружный и нарезают их поперек мышц на квадратные кусочки примерным весом 15-20 г, в которых должно быть выдержано правильное соотношение между мышечной тканью и жиром.

Репчатый лук очищают от оперения, промывают и нарезают поперек луковицы на пластинки.

Расфасовка. На тонкие деревянные гладко обструганные палочки несмолистых пород дерева, имеющие один заостренный конец, нанизывают кусочки мяса вперемешку с пластинками репчатого лука.

На порцию шашлыка весом 125 г расходуют 115 г мяса и 10 г репчатого лука.

Упаковка. Каждую порцию шашлыка обертывают этикетированным целлофаном, концы которого закручивают жгутом.

Затем шашлык укладывают в один ряд на вкладыши ящиков.

Качественная характеристика. Плотно нанизанные на деревянные палочки прямоугольные кусочки свиного мяса с небольшим слоем жира вперемешку с тонкими пластинками лука, завернутые в этикетированный целлофан.

Котлета домашняя

Это рубленый полуфабрикат, изготовленный из смеси говяжьего и свиного мяса и заправленный луком и специями по схеме на рисунке 2.4.

Качество сырья. Для приготовления котлет домашних применяется охлажденное, остывшее или размороженное свиное мясо, кроме мяса хряков, несвежего.

Куриные яйца, меланж, панировочная мука, соль выварочная, перец молотый по качеству должны соответствовать установленным требованиям. Допускается применение яичного порошка взамен свежих яиц или меланжа.

Обработка сырья. Свинину и говядину для приготовления котлеты домашней освобождают от костей, сухожилий и кровоподтеков. Слой подкожного жира должен быть не более 10 мм. Затем мякоть нарезают поперек мышц на порции, измельчают, перемешивают с луком и специями, формируют котлеты и панируют сухарной мукой.

|

|||||

Рисунок 2.4 - Технологическая схема производства котлет домашних

Расфасовка. Каждая порция котлеты должна иметь вес 125 г. Приготовление котлет и укладка их на лотки осуществляется на линии К6-ФЛ1К-200.

Упаковка. Котлеты укладывают на покрытые целлофаном вкладыши оборотных ящиков, пригодных для упаковки полуфабрикатов, в один ряд, полунаклонно. Для упаковки полуфабрикатов уложенных на лотки в полимерную пленку проектом предусмотрены полуавтомат А1-ФУБ.

Хранение и реализация

Котлеты реализуются в охлажденном или замороженном виде. Замораживаются полуфабрикаты в упакованном виде в скороморозильном аппарате Я10-ОАС. Хранение осуществляется в низкотемпературной камере при температуре минус 18 ºС.

Фарш свиноговяжий вырабатывается из котлетного мяса, фасуется по 1 кг в полиэтиленовые пакеты, реализуется в охлажденном или замороженном виде.

2.2 Продуктовый расчет

Продуктовый расчет включает определение потребности в основном сырье и вспомогательных материалах на производство готовой продукции данного ассортимента в единицу времени (год, смену, час). Продуктовый ассортимент колбасных изделий, копченых цельномышечных изделий, полуфабрикатов представлен в таблице 2.2, и определен с учетом современных тенденций развития отрасли и результатов маркетинговых исследований рынка нашего региона. Рецептура по каждому наименованию продукта подобрана в соответствии с нормативно-технической документацией и приведена в таблицах 2.3 – 2.8.

Таблица 2.2 - Ассортимент вырабатываемой продукции

|

Наименование |

Сорт |

Выработка в смену, т |

|

1 |

2 |

3 |

|

Вареные колбасы: отдельная докторская всего: |

высший |

1,2 1,17 2,37 |

|

Полукопченые колбасы: полтавская украинская всего: |

высший первый |

0,4 0,4 0,8 |

|

Сырокопченые колбасы: любительская всего: |

первый |

0,2 0,2 |

|

всего колбас : |

|

3,37 |

Продолжение таблицы 2.2

|

1 |

2 |

3 |

|

Копчености: окорок тамбовский копченый грудинка копчено-запеченая всего: |

высший высший |

0,5 0,5 1,0 |

|

Натуральные полуфабрикаты (быстрозамороженные): шницель свиной шашлык из свинины гуляш из свинины всего: |

|

0,5 0,5 0,5 1,5 |

|

Рубленые полуфабрикаты (быстрозаморожные): котлета домашняя фарш всего: |

|

0,5 1,1 1,6 |

|

Итого в смену: |

|

7,5 |

Таблица 2.3 - Рецептура производства колбасы вареной Отдельной

|

Наименование сырья и специй |

Кол-во на 1 т готового продукта, кг |

|

Мясо говяжье 1-го сорта |

600 |

|

Мясо свиное полужирное |

250 |

|

Шпик свиной |

150 |

|

Соль поваренная |

25 |

|

Сахар |

1,0 |

|

Нитрит натрия |

0,075 |

|

Перец черный молотый |

0,5 |

|

Перец душистый молотый |

0,5 |

|

Чеснок |

1,0 |

Таблица 2.4 - Рецептура производства колбасы Докторской

|

Наименование сырья и специй |

Кол-во на 1 т готового продукта, кг |

|

Мясо говяжье высшего сорта |

250 |

|

Мясо свиное полужирное |

700 |

|

Яйца или меланж |

30 |

|

Молоко сухое |

20 |

|

Соль |

20 |

|

Сахар |

2,0 |

|

Нитрит натрия |

0,075 |

|

Мускатный орех |

0,3 |

Таблица 2.5 - Рецептура производства колбасы полукопченой Полтавской

|

Наименование сырья и специй |

Кол-во на 1 т готового продукта, кг |

|

Мясо говяжье 1-го сорта |

300 |

|

Мясо свиное полужирное |

300 |

|

Грудинка свиная |

400 |

|

Соль |

30 |

|

Нитрат натрия |

0,25 |

|

Нитрит натрия |

0,05 |

|

Сахар |

1,35 |

|

Перец черный молотый |

1,0 |

|

Перец душистый молотый |

0,9 |

|

Чеснок |

2,0 |

Таблица 2.6 - Рецептура производства колбасы полукопченой Украинской

|

Наименование сырья и специй |

Кол-во на 1 т готового продукта, кг |

|

Мясо говяжье 2-го сорта |

500 |

|

Мясо свиное полужирное |

250 |

|

Грудинка или шпик боковой |

250 |

|

Соль |

30 |

|

Нитрат натрия |

0,25 |

|

Нитрит натрия |

0,05 |

|

Сахар |

1,35 |

|

Перец черный молотый |

0,9 |

|

Перец душистый молотый |

0,75 |

|

Чеснок |

2,0 |

Таблица 2.7 - Рецептура производства колбасы сырокопченой Любительской

|

Наименование сырья и специй |

Кол-во на 1 т готового продукта, кг |

|

Мясо говяжье 1-го сорта |

650 |

|

Грудинка свиная |

350 |

|

Соль |

35 |

|

Сахар |

2,0 |

|

Нитрат натрия |

0,75 |

|

Перец душистый молотый |

0,5 |

|

Мускатный орех молотый |

0,3 |

Таблица 2.8 - Рецептура производства грудинки копченой

|

Наименование сырья и специй |

Количество кг на 1 т готового продукта |

|

Свинина мясной упитанности |

1134 |

|

Соль |

84,45 |

|

Сахар |

7,5 |

|

Нитрат натрия |

8,5 |

Потребность в основном сырье для изготовления колбас определяем по каждому виду в соответствии с приведенными рецептурами. Общая масса основного и вспомогательного сырья, кг, рассчитывается по формуле:

Мс= Р· Мп, (2.1)

где Р – расход сырья и материалов, согласно рецептуре, кг на 1 т готового продукта;

Мп – масса планируемого выпуска продукции за смену, кг.

Результаты расчетов сводим в таблицу 2.18, откуда можно определить суммарный расход жилованного мяса.

После определения необходимого количества жилованного мяса для производства колбас необходимо определить массу мяса на костях Мк, кг, каждой категории упитанности (для колбасного производства – говядины I и II категорий, свинины II и III категории) по формуле:

, (2.2)

где - масса жилованного мяса данного вида, кг;

К – коэффициент, учитывающий долю мяса на костях, %;

ат - норма выхода жилованного мяса на костях.

В колбасном производстве используют 10 % говядины I-ой категории упитанности (К=0,10) и 90 % - II-ой категории упитанности (К=0,90); свинины - 40 % - II-ой категории упитанности и 60 % - III категории [22].

Масса мяса на костях:

Говядина I-ой категории

ат = 77 %

Говядина II-ой категории

ат = 73 %

Свинина II-ой категории

ат = 85,3 %

Свинина III-ей категории

ат = 88,8 %

Потребность в колбасной оболочке, упаковочных и перевязочных материалах рассчитаны по укрупненным нормам и приведены в таблице 2.9.

Таблица 2.9 – Потребность в вспомогательных материалах для колбасных изделий

|

Наименование колбасных изделий |

Оболочка |

Шпагат |

|||||

|

искусственная |

натуральная |

норма расхода, кг/т |

масса шпагата, кг |

||||

|

вид |

диаметр, мм |

длина, м |

вид |

к-во пучков |

|||

|

Вареные: |

|

|

|

|

|

|

|

|

Отдельная 1,2т/см |

АМИТАН 450 м/т |

80 |

540 |

Черевы гов. широкие 53 пуч./т |

63,6 |

1,3 |

1,56 |

|

Докторская 1,17 т/см |

АМИТАН 450 м/т |

80 |

527 |

Черевы гов. широкие 53 пуч./т |

62,0 |

1,3 |

1,43 |

|

Полукопченая Полтавская 0,4 т/см |

Белкозин 420 м/т |

45 |

168 |

Черевы гов. средние 60 пуч./т |

24 |

1,6 |

0,64 |

|

Украинская 0,4 т/см |

Белкозин 420 м/т |

45 |

168 |

Черевы гов. средние 60 пуч./т |

24 |

1,6 |

0,64 |

|

Сырокопченая: |

|

|

|

|

|

|

|

|

Любительская 0,2 т/см |

Белкозин 420 м/т |

45 |

84 |

Черевы гов. средние 62,5 пуч./т |

12,5 |

2,0 |

0,4 |

|

Цельномышечные 1 т/см |

|

|

|

|

|

0,7 |

0,7 |

|

Всего: |

|

|

|

|

|

|

4,67 |

Таблица 2.10 - Рецептура производства окорока Тамбовского копченого

|

Наименование сырья и специй |

Количество кг на 1 т готового продукта |

|

Свинина мясной упитанности |

1234 |

|

Соль |

84,45 |

|

Сахар |

7,5 |

|

Нитрат натрия |

8,5 |

Расход мясного сырья на производство готового продукта:

, (2.3)

где Мс-масса сырья, т;

Мпр – масса готового продукта – 0,5 т

Впр - выход готового продукта (окорока) – 81% от массы сырья

- для окорока

Для грудинки: Мс= 0,5·100/90=555 кг

Массу мяса на костях определяем исходя из табличных данных. [22]

Расчеты оформляем в виде таблицы 2.11.

Таблица 2.11 - Разделка туш для цельномышечных продуктов

|

Сырье |

Выход, % к массе мяса на костях |

Масса, кг |

Готовая продукция |

Выход готового продукта,% |

Масса, кг |

|

Задний отруб (Свинина I кат. упитанности) |

24,7 |

2498 |

Окорок Тамбовский копченый |

81 |

617 |

|

Грудинка -средний отруб |

12,3 |

4512 |

Грудинка копчено-запеченая |

90 |

555 |

Результаты расчета основного сырья для производства цельномышечных изделий из свинины сведены в таблицу 2.12.

Таблица 2.12 - Расчет сырья для производства копченостей

|

Наименование продуктов |

Выработка, кг в смену |

Выход гот. прод. в % к массе сырья |

Масса сырья, кг в смену |

% выхода от туши |

Масса свинины на костях, кг/см |

|

Окорок Тамбовский копченый |

500 |

81 |

617 |

24,7 |

2498 |

|

Грудинка |

500 |

90 |

555 |

12,3 |

4512 |

|

Всего |

- |

- |

- |

- |

7010 |

Если условно массу свиной туши принять равной 60 кг, то количество туш составит: 7010 : 60 = 117 шт.

Расчет расхода основного и вспомогательного сырья на производство рубленых полуфабрикатов производится на основании сменной производительности и рецептур, приведенных в таблицах 2.13, 2.15.

Таблица 2.13 - Рецептура производства котлеты домашней

|

Наименование сырья и специй |

Количество продукта на одну порцию, г |

|

Мясо свиное котлетное |

15,24 |

|

Мясо говяжье котлетное |

15,23 |

|

Жир-сырец свиной |

- |

|

Хлеб пшеничный 1-го сорта |

6,0 |

|

Мука панировочная |

2,00 |

|

Лук репчатый |

0,75 |

|

Перец черный молотый |

0,03 |

|

Меланж или яйца куриные |

1,00 |

|

Соль поваренная |

0,6 |

|

Вода |

9,15 |

|

Итого: |

50,0 |

Расчет сырья для производства рубленых полуфабрикатов представлена в таблице 2.14. Количество сырья рассчитывается по формуле:

М = m·· n (2.4)

где m – масса сырья на 1 котлету, кг;

n – количество штук.

Ассортимент включает производство котлет 0,5 т/см.

n = 500 кг : 0,05 кг = 10000 шт./см

Таблица 2.14 - Потребность в сырье на котлеты домашние

|

Сырье, пряности, материалы |

Расход сырья для полуфабрикатов |

Норма расхода с учетом потерь, кг |

||

|

рецептура на 1шт, г |

Масса на 10тыс.шт в кг |

Потери. % |

||

|

1 |

2 |

3 |

4 |

5 |

|

Мясо свиное котлетное |

15,24 |

152,4 |

0,5 |

153,16 |

|

Мясо говяжье котлетное |

15,23 |

152,3 |

0,5 |

153,1 |

|

Хлеб пшеничный 1 сорт |

6,0 |

60,0 |

1,0 |

60,6 |

|

Мука панировочная |

2,0 |

20,0 |

1,5 |

20,3 |

|

Лук репчатый свежий |

0,75 |

7,5 |

3,0 |

7,72 |

|

Перец черный молотый |

0,03 |

0,3 |

0,1 |

0,3 |

|

Меланж или яйца кур |

1,0 |

10 |

1,3 |

10,13 |

|

Соль |

0,6 |

6 |

0,1 |

6,01 |

|

Вода |

9,15 |

91,5 |

- |

91,5 |

|

Ящик п/э емк. 11,2 кг |

|

50 шт |

- |

50 |

|

Пленка п/э |

0,10 |

1,0 |

- |

1,0 |

Расход мяса на костях для котлет определяем по укрупненным нормам выхода [22] в % к массе мяса на костях. Для говядины 1-й категории –43,6 %(котлетное мясо), для свинины 1 и 2-й категории-30,4 %

Количество говядины 1-й категории составит:

153,16·100/43,6=351,28 (кг в смену)

Количество свинины на костях 2 и 3-й категории составит:

53,1·100/30,4=503,6(кг в смену)

Мясной (натуральный) фарш свино-говяжий вырабатывается из говядины 1 и 2-й категории и свинины всех категорий упитанности. На 1 т фарша расходуется 0,55 т говядины и 0,55 т свинины. Массу мяса на костях определяем по укрупненным нормам [22], на 1 т фарша расходуется 1,16 т мяса на костях, отсюда следует, расход свинины 1 и 2-йкатегории - 580 кг в смену, говядины 1-й категории - 580 кг в смену.

Для выработки натуральных полуфабрикатов расчет массы сырья приведен в таблице 2.15 с учетом сменной мощности (шницель- 0,5 т/см; шашлык-0,5т/см, гуляш – 0,5 т/см) и укрупненных норм расхода сырья (1,3 т ) на изготовление 1-й т натуральных полуфабрикатов. [22]

Таблица 2.15 - Масса сырья для выработки натуральных полуфабрикатов из свинины

|

Сырье |

Масса мяса на костях |

Норма расхода, т |

Масса полуфабриката, кг |

Ассортимент |

Масса порции, г |

Кол-во порций, шт |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

||

|

Свинина жирная (заднетазовая часть окорока) |

650 |

1,3 |

500 |

шницель |

125 |

4000 |

||

|

то же |

650 |

1,3 |

500 |

шашлык |

125 |

4000 |

||

|

Свинина жилованная (лопаточная часть) |

650 |

1,3 |

500 |

гуляш |

125 |

4000 |

||

|

Всего |

1950 |

|

|

|

|

|

||

На основании выполненных расчетов составляем таблицу общего расчета расхода мяса на костях по всему ассортименту.

Таблица 2.16 - Расход свинины и говядины на костях, т

|

Наименование ассортимента |

Говядина |

Свинина |

||

|

I кат. |

II кат. |

II кат. |

III кат. |

|

|

Колбасы |

0,182 |

1,728 |

0,86 |

1,239 |

|

Цельномышечные |

|

|

7,010 |

|

|

Рубленые (котлеты) Полуфабрикаты (фарш) |

0,351 0,580 |

-

|

0,503 0,580 |

- |

|

Натуральные полуфабрикаты |

|

|

1,95 |

|

|

Всего: |

1,113 |

1,728 |

10,9 |

1,239 |

Вырабатываемая на предприятии продукция упаковывается в многооборотную тару для реализации, которая рассчитана по укрупненным нормам и приведена в таблицу 2.17.

Таблица 2.17 - Расход многооборотной тары на упаковку 1 т продукции с учетом коэффициента оборачиваемости 0,9

|

Наименование продукта |

Кол-во готового продукта в см, т |

Тара |

Кол-во, шт. |

|

Цельномышечные |

1 |

Ящик полимерный ёмкостью 30 кг ТУ 10,10.01-04-89 |

123 |

|

Колбасы |

3,37 |

Ящик полимерный ёмкостью 30 кг ТУ 10,10.01-04-89 |

437 |

|

Полуфабрикаты мелкокусковые натуральные |

1,5 |

Ящик полимерный ёмкостью 30 кг ТУ 10,10.01-04-89 |

188 |

|

Котлеты, фарш |

1,6 |

Ящик полимерный ёмкостью 30 кг ТУ 10,10.01-04-89 |

188 |

|

Всего: |

|

|

376 |

Расход основного и вспомогательного сырья и материалов приведен в сводной таблице 2.18.

Таблица 2.18 - Расход основного сырья и материалов

|

Наименование |

Ед. изм. |

Количество в смену |

|

Говядина I категории (мясо на костях) |

т |

1,113 |

|

Говядина II категории (мясо на костях) |

т |

1,728 |

|

Свинина II категории (мясо на костях) |

т |

10,9 |

|

Свинина III категории |

т |

1,239 |

|

Молоко сухое |

т |

0,022 |

|

Яйца |

т |

0,033 |

|

Соль |

кг |

144,46 |

|

Сахар |

кг |

10,35 |

|

Перец черный молотый |

кг |

1,86 |

|

Перец душистый молотый |

кг |

1,36 |

|

Нитрит натрия |

кг |

0,206 |

|

Нитрат натрия |

кг |

5,62 |

|

Чеснок |

кг |

2,8 |

|

Мускатный орех |

кг |

0,47 |

|

Хлеб пшеничный I сорт |

кг |

60,6 |

|

Мука панировочная |

кг |

20,9 |

|

Лук репчатый свежий |

кг |

7,72 |

|

Ящик п/э ёмк. 30 кг |

шт. |

376 |

|

Пленка п/э (котлеты) |

кг |

1,0 |

|

Оболочка искусственная для вареных колбас АМИТАН диам. 80 мм |

м |

1067 |

|

-для полукопченых и сырокопченых Белкозин диаметр 45 мм |

м |

420 |

|

Оболочка натуральная -для вареных колбас Черевы говяжьи широкие |

кол-во пучков |

125,6 |

|

-для колбас п/к; с/к Черевы говяжьи средние |

кол-во пучков |

48,0 |

|

Шпагат |

кг |

4,67 |

2.3 Расчет и подбор технологического оборудования

Выбор и расчет технологического оборудования основан на мощности предприятия, выбранных технологических схем с учетом последовательности операций и режимов. Выбирать оборудование следует с коэффициентом использования 0,8. Предпочтение следует отдавать автоматическому оборудованию.

Длину конвейерных столов L, м, определяют по формуле:

L = , (2.5)

где l – норма длины стола на одно рабочее место, м;

n - число рабочих ( обвальщиков, жиловщиков), чел

k - коэффициент учитывающий одно или двухстороннюю работу;

2,5 м – резервный запас.

Длина конвейерного стола для обработки (обвалки, жиловки)

Свинины L = = 7,35 м;

Говядины L = = 4,1 м

Длина конвейера при выработке полуфабрикатов и фасовке мяса L3:

L3 = = 5,5 м

Количество волчков для измельчения жилованного мяса перед посолом рассчитываем по формуле:

N = , (2.6)

где N – количество оборудования, шт.;

М – масса сырья в см, кг;

Q – производительность кг/ч;

Т – продолжительность смены, час.

N1 = = = 0,71 шт.

Принимаем 1 волчок для измельчения свинины.

N2 = = = 0,8 шт.

Принимаем 1 волчок для измельчения говядины.

Аналогично рассчитывается количество мешалок.

В машинном отделении рассчитывается количество куттеров. Часовая производительность мешалки куттера определяется по формуле:

Q = 60 а V p/τ = 60 м/τ, (2.7)

где а – коэффициент загрузки (к=0,6);

V – вместимость чаши, м3;

Р – плотность материала, кг/м3;

М – масса загруженного сырья, кг;

Τ - длительность цикла, мин.

Q = - производительность мешалки куттера

К установке принимаем куттер вакуумный К-200 VF производство Словакия.

Расчет количества рам (1200×100) с учетом нормативной нагрузки:

Для вареных колбас 2200 кг : 220=10 шт./см;

Полукопченых колбас 800 : 130 = 6 шт./см;

Окорочков копченых 500 : 235 = 3 шт./см;

Грудинок 500 : 300 = 2 шт./см;

Ветчины 300 : 220 = 2 шт./см.

Всего 23 рамы в смену.

Для посола и выдержки измельченного мяса используют тележки напольные Я2-ФЦ емкостью 200 кг.

Расчет количества тележек с учетом коэффициента использования емкости 0,8 приведен в таблице 2.19.

Таблица 2.19 - Расчет количества тележек в посолочном отделении

|

Наименование продукта |

Грузоподъемность технологической тележки, кг |

Выдержка в часах |

К-во сырья в посолочном отделении, кг |

К-во тары в посолочном отделении, шт. |

|

Сырьё для вареных колбас |

160 |

24 |

2145 |

13 |

|

Сырьё для п/к колбас |

160 |

48 |

400х2 |

5 |

|

Сырьё для с/к колбас |

160 |

7 сут. |

1400 |

9 |

|

Сырьё для ветчины |

160 |

24 |

300 |

2 |

|

Всего: |

|

|

|

29 |

Кроме того, тележки используются для транспортировки фарша в отделении полуфабрикатов – 1500 : 160 = 9 шт. Всего принять 29+9 = 38 шт.

При совмещенных процессах (прогрев, подсушка, обжарка, варка, копчение), выполняемых в универсальных термокамерах расчет оборудования производится по формуле:

n = , (2.8)

где М – масса вырабатываемой продукции, кг;

τ- цикл термообработки, ч;

q – вместимость секции, кг;

К – количество секций;

Т – время работы в смену, ч.

Расчеты оформлены в виде таблицы 2.20.

Таблица 2.20 - Расчет количества универсальных термокамер

|

Наименование колбасных изделий |

Сменная выработка, кг |

Время термической обработки, ч |

Вместимость секции, кг |

Количество установок |

|

Вареные колбасы |

2200 |

2,16 |

600 |

0,33 |

|

Полукопченые |

800 |

8 |

520 |

0,6 |

|

Окорок копченый |

500 |

4 |

940 |

0,1 |

|

Грудинка копченая |

500 |

24 |

1200 |

0,4 |

|

Всего: |

|

|

|

1,43 |

К установке принимаем 2 универсальные термокамеры марки DUCO. Оборудование машинно-сприцовочного отделения выбирается с учетом его производительности последних достижений техники и с расчетом на перспективное расширение предприятия.

Результаты расчета и подбора оборудования сведены в таблицу 2.21.

Таблица 2.21 - Расчет и подбор технологического оборудования

|

Наименование оборудования |

Марка |

Произв. кг/ч |

Масса переработки сырья т/см |

К-во ед. оборудования |

Габаритные размеры |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Конвейерный стол для: |

|

|

|

|

Длина: |

|

- говядины |

|

|

2,282 |

1 |

4000х800х750 |

|

- свинины |

|

|

2,01 |

1 |

7000х800х750 |

|

Волчок для: |

|

|

|

|

|

|

- говядины |

В-2 |

300 |

1715 |

1 |

600х800х910 |

|

- свинины |

В-2 |

300 |

1495 |

1 |

600х800х910 |

|

Фаршемешалка |

Л5-ФМ2 |

3200 |

5000 |

1 |

3200х965х1375 |

|

Льдогенератор |

SA200 (термом.) |

200 |

|

1 |

|

|

Шпигорезка |

Я2-ФИА |

800 |

265 |

1 |

2190х2115х1800 |

|

Куттер вакуумный |

К-200VE |

160 кг-емк. чаши |

|

1 |

2790х2750х1840 |

|

Шприц вакуумный |

ФИП-1 (рассол) |

700÷1400 |

3200 |

1 |

620х650х1935 |

|

Вакуумный массажер |

МКR-300 (Германия) |

макс. загр. 300 кг |

1300 |

1 |

2100х1900х2100 |

|

Стол конвейерный для вязки колбас |

РЗ-ФПЯ |

150 |

3500 |

1 |

5600х2360х1040 (на6 раб.мест) |

|

Универсальная коптильно-варочная установка ДИСО |

10000В (Украино-Германия) |

макс. загр. 1400 кг |

4000 |

2 |

4650х2200х2970 |

|

Тележка напольная |

Я2-ФС |

Грузопод. 200 т |

|

38 (по расчету) |

850х720х695 |

|

Волчек |

К-6-ФВП-120 |

120 кг |

3200 |

2(по расчету) |

1600х900х1600 |

|

Конвейер обвалки и жиловки мяса |

Р3-ФЖ2В |

|

12900 |

2(по расчету) |

L1=7,35 м L2=4,1 м |

|

Рама для навешивания колбас |

|

г/п 220-300 кг |

4000 |

21(по расчету) |

1200х1000 |

|

Подъемник |

В2-ФП3 |

г/п 220 |

|

2 |

1800х1540х4100 |

|

Машина для снятия шкуры со шпига |

Я2-ФР2И |

3000 |

|

1 |

1640х930х1200 |

|

Установка для посола окороков |

В2-ФПП |

180 шт/ч |

1150 |

1 |

F=1,5 м2 |

Продолжение таблицы 2.21

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Чан для посола |

|

|

|

10 (по расчету) |

1,5х1100х800 |

|

Линия приготовления котлет |

К6-ФЛ1К-200 |

200 шт/мин |

|

1 |

5000х3500х1500 |

|

Полуавтомат для упаковки мясных полуфабрикатов |

А1-ФУБ |

16 уп/мин |

|

1 |

7200х2300х1480 |

|

Скороморозильный аппарат |

Я10-ОАС |

300 кг/час |

|

1 |

9х4000х3000 |

|

Автомат |

АП1М |

40 бр/час |

|

1 |

2920х2490х1540 |

|

Машина мясорезательная |

М6-МРД |

2000 кг/час |

|

1 |

2440х2355х3030 |

2.4 Расчет площади и компоновка цеха

Мясоперерабатывающее предприятие включает следующие помещения.

Камера накопления и размораживания сырья, сырьевое отделение, посолочное отделение, машинное отделение, шприцовочное отделение, камеры осадки, термическое отделение, камеру сушки колбас, камеру охлаждения колбасных изделий, камеру хранения колбас, отделение производства полуфабрикатов, отделение подготовки колбасной оболочки, склада соли, специй, добавок, помещение санитарной обработки рам, экспедицию, вспомогательные помещения.

Площади различных отделений рассчитаны исходя из норм площади на единицу оборудования, габаритных размеров и нормальных условий его обслуживания, м2, по санитарной норме площади на 1-го рабочего, м2.

2.4.1 Площадь сырьевого отделения Fс, м2, складывается из:

- площади, необходимой для работы 30 человек:

F1 = 8 м2 · 30 = 240 м2

- площади, необходимой для размещения оборудования

F2 = 18 м2 · 6 ед. = 108 м2

Fс = F1 + F2 = 240 + 108 = 348 м2

2.4.2 Площадь камер размораживания и накопления

Fк, м2, определяют по формуле:

Fк = , (2.9)

где 1,2 – коэффициент запаса;

А - количество мяса на костях кг/см;

n – количество смен;

τ - продолжительность размораживания или хранения мяса, сут.;

q – норма нагрузки на 1 м2 площади пола (200 кг/м2).

На хранение поступает:

Fк =

3,23 т/см говядины

1,2 т/см свинины

2.4.3 Площадь посолочного отделения Fn, м2, складывается из площади под оборудованием и площади для созревания мяса для колбасных изделий:

Fо =18 мг · 4 = 72 м2

Fс.м. = , (2.10)

где n – число смен работы;

А1 – масса мяса для производства колбас каждого вида, кг/см;

τ - продолжительность созревания, сут.;

q1 – норма нагрузки на 1 м2 площади пола (200 кг/м2).

Fс.м. =

Для посола штучных изделий определяется число и габариты чанов.

Необходимое количество чанов определяется продолжительностью посола.

Глубина чанов принимается 1,2 м, ширина 1,1 м тогда вместимость составит:

Vчана = (620+555):600=1,96 м

где (620+555) кг – мяса сырья для производства окорока и грудинки;

600 – норма использования геометрического объема, кг/м3.

При заданных параметрах длина чана составит: 1,96 : (1,2∙ 1,1)= 1,5 м.

Количество чанов составит 10 шт., площадь чанов F4 составит:

F4 = 1,5 ·1,1 · 10 = 16 м2

Площадь для стекания рассола, созревания и вымачивания Fст., м2 определяется по формуле:

Fст = , (2.11)

где А – масса сырья, поступающего на посол, кг/с;

l = 1,07 – для окороков, l = 0,04 для грудинок;

τ – длительность стекания, сут.;

n - смен работы;

q - норма нагрузки на 1 м2 площади пола, кг/м2.

Fст =

Площадь подготовки рассола Fр= 30 м2.

Площадь, занятая тележками с фаршем – 29 шт. · 0,6 м2 = 17,4 м2 - Fт.

Общая площадь посолочного отделения Fn, м2, составит:

Fn = Fо + Fсм + Fст + Fч + Fр + Fт , (2.12)

Fn = 72+9+14,4+16+30+17,4=158,8 м2

2.4.4 Площадь машинно-шприцовочного отделения Fш определяется исходя из укрупненных норм 18 м2 на единицу оборудования и 54 м2 на шприц с учетом стола вязки колбас:

Fш = 18·4+54=126 м2

2.4.5 Площадь отделения подготовки кишечной оболочки рассчитывается исходя из норм 6 м2 на 1 чел.:

Fк.о. = 6 м2·1= 6 м2

2.4.6 Площадь осадочного отделения Fо.о., м2, определяют по формуле:

Fо.о. = (2.13)

где Аi – масса колбас поступающих на осадку в смене, кг;

τi - продолжительность процесса, сут.;

q – норма нагрузки на 1 м2 пола (200 кг/м2).

Fо.о.=

2.4.7 Площадь камеры сушки колбас Fс., м2, рассчитывается по формуле:

Fс.= , (2.14)

где n – число смен работы;

Аi – масса колбасных изделий, поступающих на сушку, кг/см;

τi - продолжительность сушки, сут.;

Fк – площадь под кондиционером, 18 м2;

q – норма нагрузки на 1 м2 пола, кг/м2.

Fс.=

2.4.8 Площадь камер охлаждения и хранения вареных колбас и цельномышечных изделий Fох, м2, рассчитывается по формуле:

Fох = , (2.15)

где n – число смен работы;

Аi – масса направляемая на охлаждение, кг/см;

τi - продолжительность охлаждения, смен;

q – норма нагрузки на 1 м2 пола, кг/м2.

Fох =

2.4.9 Площадь отделения по производству натуральных полуфабрикатов рассчитывается по укрупненным нормам и представлена в таблице 2.22.

Таблица 2.22 – Площадь отделения натуральных полуфабрикатов

|

Наименование продукции |

К-во в см. |

Норма площади на ед. |

Площадь, м2 |

|

Натуральные полуфабрикаты |

12 тыс. |

10÷13 |

13 |

|

Котлеты |

50 тыс. |

2÷2,5 |

2,5 |

|

Всего: |

|

|

15,5 |

Рубленные полуфабрикаты ( котлеты, фарш) вырабатываются в количестве 1,5 т/см фасуются в ящики и хранятся в холодильной камере при температуре минус 18 ºС в течение 20 суток 1,5 · 2 = 3 т/см.

Количество хранимой продукции 1,5 · 2 = 3 т/см

Площадь холодильной камеры Fх, м2, составит:

Fх =3 т: 0,095 т/м2 = 30 м2

Компоновка предприятия выполнена в одноэтажном исполнении, технологический поток располагается в одной плоскости. Объединены помещения, имеющие одинаковый температурно-влажностный режим, сохраняя при этом поточность. В холодной части размещены: камеры хранения мяса, сырьевое отделение, отделение посола, шприцевания, колбас, камеры осадки колбас, охлаждения и хранения колбас и полуфабрикатов.

В теплой части размещается: термическое отделение, отделение подготовки специй, моечное, склады специй.

Компоновка предприятия с расстановкой оборудования представлена в графической части.

При компоновке следует придерживаться главного условия - организовать производственные потоки на предприятии так, чтобы избежать встречных потоков сырья и готовой продукции, а для этого необходимо предусмотреть отдельные зоны загрузки и выгрузки как сырья, так и готовой продукции.

3 Тепло- и хладоснабжение

3.1 Расчет площади камеры хранения охлажденного мяса

На проектируемое предприятие мясо поступает в тушах и полутушах в камеру хранения при температуре минус1 0С в количестве: говядина – 2,178 т/см, свинина – 6,380 т/см. Охлажденное мясо хранят в камерах на подвесных путях. Допустимые сроки хранения при температуре минус1 0С и влажности воздуха 85 % составляют для говядины не более 16 сут., для телятины и свинины – не более 12 сут. За условный груз принято мясо в полутушах при размещении на подвесных путях загрузку 0,25 т на 1 м пути. Планируется хранить двухсуточную норму мяса.

Площадь камеры составит

Высота – 6 м.

Длина подвесных путей: 68 м.

На рисунке 3.1 показано условное обозначение камеры хранения охлажденного мяса.

tн=34 0С

|

С

100С

З В

Ю t=34 0С

40С