ДИПЛОМНЫЙ ПРОЕКТ

Механизм для очистки шпального ящика

Ведение

Целью данного дипломного проекта является проектирование агрегата для чистки шпального ящика

Выбранная для данного дипломного проекта тема – « Изготовление машины для очистки шпальных ящиков”

Для изготовления машины для очистки шпальных ящиков существует хорошо отлаженная нормативно–техническая база на производстве. Практически все детали машины являются нетехнологичными, их производство является более сложным по сравнению с деталями других отраслей машиностроения из-за специфических требований, предъявляемых к ним, вследствие условий в которых им приходится работать (сильный нагрев, ударные нагрузки). Эффективность производства, его технический прогресс, качество выпускаемой продукции во многом зависят от опережающего развития производства машин, станков и аппаратов, от всемерного внедрения методов технико-экономического анализа.

В связи с тем, что в рыночной экономике появилась жесткая конкуренция, которая вынуждает предприятия бороться за рынок сбыта и часто переходить на выпуск новой продукции. Эти условия требуют быстрой переналадки производства, снижения себестоимости детали.

Целью дипломного проекта по технологии производства машины для очистки шпальных ящиков является усовершенствование технологического процесса обработки детали, заключающееся в:

- снижении трудоёмкости изготовления детали;

- увеличении коэффициента использования материала;

- снижении технологической себестоимости детали.

1 Аналитический обзор

1.1 Анализ работ, выполняемых при текущем содержании пути

Основной задачей текущего содержания пути является обеспечение безопасности и бесперебойного движения поездов без снижения установленных скоростей из-за состояния пути и сооружений.

Мероприятия по текущему содержанию верхнего строения пути направлены на создание лучших условий взаимодействия пути и подвижного

состава.

Основой текущего содержания пути являются предупреждение появления неисправностей, ликвидация появляющихся дефектов немедленно по их обнаружении, обеспечение длительных сроков службы всех элементов пути в содержание его в чистом и опрятном состоянии.

Текущее содержание включает в себя заботливое, отношение к пути, систематический непрерывный надзор за его состоянием в уход за ним, изучение причин появления неисправностей и выполнение необходимых работ, виды, объемы и сроки которых устанавливаются с учетом времени года и местных условий.

По данным исследований лаборатории текущего содержания пути ВНИИЖТа [1] все работы по устранению расстройств пути, вызванные воздействием подвижного состава можно разделить на три группы:

- работы, зависящие от воздействия внешних сил по протяжению пути

(выправка просадок, перекосов, отклонений по уровню);

- работы, зависящие от вертикальных сил в рассматриваемом сечении пути (смена шпал, подтяжка болтов, обивка костылей)

- работы, зависящие от степени неравномерности горизонтальных сил

(рихтовка и перешивка пути).

Соотношение затрат труда между этими группами работ составило:

первая группа - 35%; вторая группа - 50%; третья группа - 15%.

Вторая группа работ наиболее трудоемкая и при работе с поля выполняется, как правило, вручную. Работа с поля это работы, выполняемые машинами и механизмами без занятия перегона в перерывы между пропуском поездов, при этом силовые агрегаты располагаются вне габарита.

Объемы работ по устранению расстройств геометрических параметров рельсовой колеи составляют:

- содержание рельсовой колеи (выправка пути), в настоящее время

составляет свыше 60%;

- одиночная смена дефектных рельсов и изношенных скреплений, элементов изолирующих стыков, рельсовых соединений, очистка, смазка и

подтягивание стыковых болтов - 10.. .20%;

-содержание балластной призмы (только в местах замены шлал, переводных брусьев) - 1.. . 5%

-содержание шпал и брусьев 1 0%

-содержание станционных путей и стрелочных переводов - 10..

15%;

-содержание переездов, путевых и сигнальных знаков и т. д.–1..

.5%.

Таким образом, объем работ по устранению расстройств геометрических параметров рельсовой колеи является значительной составляющей,

как при текущем содержании, так и при ремонте пути.

В таблице 1.1 представлен краткий перечень работ и технических средств, связанных с устранением локальных расстройств пути.

Из анализа путевых работ, приведенных выше, следует, что 60-80% наиболее трудоемких и сложных работ текущего содержания пути выполняется вручную при работе с поля. Поэтому ими надо заниматься и искать эффективные средства механизации для их выполнения.

Проведенный анализ показал, что если на сегодня локальная выправка пути может быть выполнена с применением выпускаемого промышленностью ручного гидравлического инструмента, то для подтягивания гаек стыковых и клеммных болтов, добивки костылей, подбивки щебня и др. применяются средства малой механизации с электро- и пневмопрвводом.

Таблица 1.1 Перечень работ текущего содержания пути, связанных с локальными расстройствами пути

|

Наименование работ |

Устранение вручную и средствами малой механизации |

Устранение машинами |

|

Выправка пути |

+ |

+ |

|

Перешивка колеи |

+ |

- |

|

Смена скреплений |

+ |

- |

|

Добивка костылей |

+ |

- |

|

Подтягивание закладных и клеммных болтов |

+ |

+ |

|

Вырезка балласта |

+ |

- |

|

Досыпка балласта |

+ |

+ |

|

Одиночная смена шпалы |

+ |

- |

|

Планировка балластной призмы |

+ |

+ |

|

Стабилизация балластной призмы |

- |

+ |

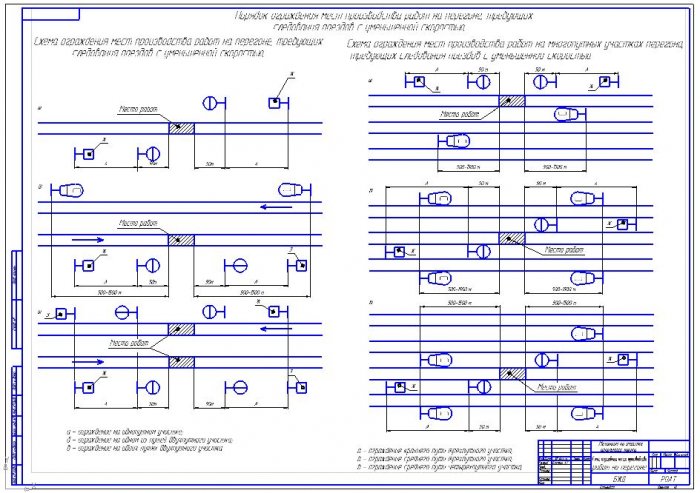

По времени устранения расстройств пути работы по текущему содержанию пути можно разделить на неотложные (локальные расстройства

пути) и планово-предупредительные. Локальные расстройства, которые могут стать угрожающими для безопасности движения поездов или перерасти в таковые в период до очередной проверки пути, если их не ликвидировать, устраняются либо без промедления, либо в первую очередь (в течение двух-трех дней после обнаружения). Как правило, эти работы выполняются между поездами и в технологические перерывы. Если работы выполняются в интервалы между поездами, предусматривается использование переносных, легко снимаемых с пути перед пропуском поездов, механизмов и ручного инструмента. Отсюда вытекает, что легкость является одним из важных параметров путевого инструмента.

Внедрение новой системы ведения путевого хозяйства связано со снижением расходов за счет применения ресурсосберегаюших технологий и новых форм организации работы линейных подразделений, требующих повышения качества содержания пути.

Одним из вариантов решения этой проблемы является разработка более эффективного путевого механизированного ручного инструмента и средств доставки его к месту работы.

Рассмотренные вид работ определяют основные направления разработки путевого механизированного инструмента, применяемого ПИ работе с поля. Таким направлением является разработка принципиально нового путевого механизированного ручного инструмента с гидравлическим приводом.

1.2 Патентный поиск и обзор конструкций.

ПОДРЕЗЧИК БАЛЛАСТА РУЧНОЙ

Подрезчик балласта ручной относится к железнодорожному транспорту и касается конструкции путевых машин и механизмов, обесп участках интенсивной засоряемости. Подрезчик балластной содержит опорную раму, выполненную из металлических труб и имеющую поперечньие элементы и опорные стойки, рабочий узел, размещенный внутри рамы и соединенный с ней скользящим соединением, состоящий из бензодвигателя или электродвигателя редуктора и рабочего органа типа цепного бара-рыхлителя, рукоять рабочего органа, колеса для опоры на рельс, рельсовый быстросьемный прижим. Подрезчик балласта ручной имеет более высокую производительность (выше в 5 раз) по сравнению с ручным способом выполнения данной операции (рис. 1.2.1)

Рис. 1.2.1 Подрезчик балласта ручной, фронтальная проекция

Изобретение относится к железнодорожному транспорту и касается путевых машин и механизмов, обеспечивающих производство работ по текущему содержанию пути в части срезки загрязненного асбестового балласта и удаления засорителей из-под подошвы рельсов на участках интенсивной засоряемости.

Известен подрезчик балласта системы Ищенко /1. Все механизмы этого подрезчика смонтированы на платформе. Рабочий орган - блок из четырех сварных крыльчаток. С помощью воздушных цилиндров блоки, установленные по два с каждой стороны, опускаются из транспортного положения в рабочее на рельс ж как бы обхватывают его. При движении подрезчика крыльчатки плавно “перешагивают” через шпалы, выгребая из-под подошвы рельсов балласт наружу и внутрь колеи. Недостатком этого подрезчика является то, что он часто портит шпалы, сбивает противоугоны а также то, что он занимает перегон.

Операцию удаления засорителей из-под подошвы рельса выполняет также машина типа РОМ-З /2/. Рельсоочистительная машина РОМ-З состоит из самоходного двухосного агрегата с электрическим приводом обеих осей и четырехосной цистерны вместимостью 60 м3.

На агрегате установлены дизель-генераторный блок мощностью 200 кВт, кабина управления и две тележки с рабочими органами /гидромониторами/. Недостатком машины РОМ-З является то, что она требует большого расхода воды /32 м3/ч/ и, если грязь в междурельсовом пространстве расположена выше подошвы рельсов, то сначала должен

проехать снегоуборщик СМ-2. Машина РОМ-З требует для своей работы технологических “окон”, т.е. занимает перегон.

Известен также рычажный прибор для подрезки асбестового балласта /3/. Он состоит из скобы, шарнирно крепящейся к лому-рычагу изогнутой лопатки. Недотатком данного рычажного прибора является низкая производительность, ввиду того, сто он является разновидностью ручного инструмента. По расчетам данный прибор повышает производительность ручной подрезки в 6 раза.

Очень часто бывает, что применение вышеуказанных машин невозможно. В этих случаях операция подрезки выполняется вручную с применением лопат, кирок, ломов. Опыт показывает, что вручную выполняется 10-15 процентов работ по подрезке.

Ввиду того, что аналогов ручного подрезчика балласта не обнаружено, за прототип принят подрезчик балласта системы Ищенко /1/.

Устройство облегчает труд монтеров пути, повышает их производительность, сокращает затраты на текущее содержание пути, обеспечивает качественные характеристики балластной призмы, не занимая при этом перегон.

Указанная цель достигается тем, что подрезчик балласта ручной снабжен рабочим узлом с бензодвигателем или электродвигателем и рабочим органом типа цепного бара-рыхлителя, опорной рамой выполненной из металлических труб, рельсовым прижимом, который позволяет в течение 3-5 сек., закрепить всю конструкцию на рельс или снять с рельса.

Подрезчик балласта ручной содержит раму 1, включающую в себя опорные стойки 2, опоры 3 с колесами 4, подвижные скользящие соединения 5, 6, 7, рукоять 8 для управления рабочим узлом, бензодвигатель или электродвигатель, бензодвигатель типа “Урал - 2Т Электрон”, рабочий орган 10 типа цепного барарыхлителя, рычаг подъема рабочего узла 11, прижим рельсовый 12 с рукояткой 13, редуктор 14, направляющие 15, направляющие 16, шарнирное соединение 17, стопоры 18, 19, 20, тросовые приводы 21, 22, 23, ручки 24, 25, 26.

Рабочий орган 10 приводится во вращение от бензодвигателя или электродвигателя 9 через центробежную фрикционную муфту и редуктор

14.

При рыхлении или резании грунта усилие рук рабочего прикладывается к рукояти 8 и рычагу подъема рабочего узла 11. Для рыхления или подрезания под подошвой рельсов машину укрепляют на рельс с помощью рельсового прижима 12 с рукояткой 13, заводят двигатель и приводят во вращение рабочий орган 10 и подводят его в необходимое место шпального ящика. Подача рабочего органа 10 в направлении параллельном рельсу осуществляется путем приложения усилия руки к рычагу 11 при посредстве направляющих 15. Подача рабочего органа под подошву рельса осуществляете путем приложения усилия руки к рукояти 8 при посредстве направляющих 16 и шарнирного соединения 17. Для приведения подрезчика балласта ручного в транспортное положение (рис 1 .2.4) рукоять 8 отводится в крайнее положение в сторону обочины дороги, затем рычагом подъема 11 рабочий узел поднимается в положение при котором рабочий орган возвышается над шпалами на 30-40 мм, потом рукояткой 13 отнимается рельсовый прижим 12. После этого подрезчик передвигается к следующего шпалъному ящику. Для фиксации крайних положений рукояти 8, рычага 11 и рукоятки 13 применены стопоры 18, 19, 20 клещевого типа с тросовыми приводами 21, 22, 23 к ручкам 24, 25, 26.

Для пропуска поезда подрезчик балласта снимается с рельса посредством сжатия рельсового прижима 12.

Технический результат, т. е. удаление загрязнителей из-под подошвы рельса и срезка верхнего слоя балласта, достигается очень быстро благодаря тому, что конструкция позволяет применять максимальную скорость подачи рабочего органа в зону резания и рыхления. На обработку одного шпального ящика уходит 3-5 сек. Расчетная производительность данной машины - 100 м/ч: Это в 5 раз выше производительности при ручном выполнении данной операции.

К положительным показателям можно отнести: высокую производительность, следовательно, можно уменьшить количество обслуживающего персонала, снижение затрат, пропуск поездов, механизация данной операции.

Подрезчик балласта имеет в конструкции бензиновый или электродвигатель, а так же редуктора вследствие этого механизм имеет относительно большую массу. Так же нежелательно крепление к рельсу.

Устройство для вырезки балласта из межшпального пространстважелезнодорожного пути.

Использование: при механизации работ по текущему содержания пути. Устройство для вырезки балласта из межшпалъного пространства железнодорожного пути содержит устанавливаемую на гiутевой машине раму, смонтированные на ней с возможностью перемещения от гидропривода в вертикальной и горизонтальной плоскостях рабочие органы с закрепленными на них ножами и систему управления этими рабочими органами. Устройство имеет по меньшей мере три рабочих органа, два из которых размещены в зонах по концам шпал, а третий - в межрельсовой зоне, при этом каждый рабочий орган имеет по меньшей мере два ножа, установленных друг от друга на расстоянии, меньшем, чем ход их рабочего органа в горизонтальной плоскости, а сумма ходов всех рабочих органов в горизонтальной плоскости и расстояний между их ножами больше длины шпалы.

Изобретение относится к устройствам для механизации работ по текущему содержанию пути, а именно к устройствам для удаления балласта из межшпального пространства или шпального ящика.

Техническим результатом изобретения является повышение производительности устройства путем механизации удаления балласта по всей длине межшпального пространства. Для достижения указанного технического результата устройство для вырезки балласта из межшпального пространства железнодорожного пути, содержащее устанавливаемую на путевую машину раму, смонтированные на ней с возможностью перемещения от гидропривода в вертикальной и горизонтальной плоскостях рабочие органы с закрепленными на них ножами, один из которых размешен в меж-рельсовой зоне, и систему управления этими рабочими органами, выполнено по меньшей мере с тремя рабочими органами, два из которых размешены в зонах по концам шпал, при этом каждый рабочий орган имеет по меньшей мере два ножа, установленные друг от друга на расстоянии меньшем, чем ход их рабочего органа в горизонтальной плоскости, а сумма ходов всех рабочих органов в горизонтальной плоскости с расстояний между их ножами больше длины шпалы.

Устройство для вырезки балласта из межшпалъного пространства железнодорожного пути содержит раму 1, установленную на путевой машине 2 (рис. 1 2.5), на раме 1 жестко закреплены направляющие 3 предназначенные для перемещения по ним в горизонтальной плоскости с помощью гидроцилиндров 4. 5 и б (рис. 1.2.6) соответственно правой каретки 7, средней каретки 8 и левой каретки 9. причем права и левая каретки установлены в зонах по концам шпал, а средняя - в меж-рельсовой зоне. На каждой каретке смонтирован свой рабочий орган 10, который с помощью направляющих 11 и гидроцилиндров 12 способен перемешаться в вертикальной плоскости.

В свою очередь каждый рабочий орган 10 оснащен двумя ножами:

правым 13 и левым 14, расположенными друг от друга на расстоянии, меньшем хода своего рабочего органа в горизонтальной плоскости, при этом траектории движения обращенных друг к другу правых 13 и левых 14 ножей, установленных на соседних рабочих органах 10, могут пересекаться в горизонтальной плоскости (рис. 1.2.7), а сумма ходов каждого рабочего органа 10 и расстояний между их правыми 13 и левыми 14 ножами больше длины шлалы. С целью разгрузки путевой машины от усилий резания балласта, возникающих при работе устройства, на раме 1 жестко закреплены упоры 15, взаимодействующие с релъсами 16 железнодорожного пути. для управления гидроцилицдрами устройства имеется система управления 17 (1.2.6).

Устройство для вырезки балласта работает следующим образом.

Определив место, предназначенное для вырезки балласта, подъезжает к нему своим ходом и опускает раму 1 устройства до размещения упоров 15 на головках рельсов 16 железнодорожного пути. С помощью системы управления 17 оператор машины сначала запускает в работу рабочий орган 10, установлешый на правой каретке 7, который движется по замкнутой траектории (рис. 1.2.7), причем для облегчения проникновения его ножей 13, 14 вглубь балласта (участок А траектория) ему помимо движения вниз придается колебательное движение. Так как ход рабочего органа в горизонтальной плоскости больше, чем расстояние между его ножами 13 и 14, то срезаемый объем балласта ножом 14 попадает в зону действия ножа 13, который в свою очередь перемещает его и свой, срезаемый им самим объем балласта на откос балластной призмы.

После нескольких проходов правого рабочего органа последовательно включаются в работу рабочие органы 10. установленные на средней 8 и левой 9 каретках. В связи с тем что траектории движения обращенных друг к друг правых 13 и левых 14 ножей соседних рабочих органов пересекаются, а сумма ходов каждого рабочего органа 10 и расстояний между их правым 13 и левым 14 ножами больше длины шпалы, объем балласта, срезаемый всеми ножами из межшпалъного пространства, будет сосредоточиваться в одном месте за пределами этого пространства.

для исключения соударения рабочих органов друг о друга при их совместной работе и выведения рабочих органов, установленных на каретках 8 и 9, из подрельсовой зоны система Управления 1 7 соответствующим образом настроена, обеспечивая необходимую траекторию движения всех рабочих органов 10 в синхронном (параллельном) или последовательном режим ах работы.

Такая конструкция устройства за счет отличительных признаков позволяет перемещать вырезаемый слой балласта от одного рабочего органа к другому, тем самым удаляя весь балласт из межшпального пространства и сосредоточивая его на откосе балластной призмы.

Отличающееся тем, что оно выполнено по меньшей мере с тремя рабочими органами, два из которых размещены в зонах по концам шпал. при этом каждый рабочий орган имеет по меньшей мере два ножа, установленных друг от друга на расстоянии, меньшем, чем ход из рабочего органа в горизонтальной плоскости, а сумма ходов всех рабочих органов в горизонтальной плоскости и расстояний между их ножами больше длины шпалы.

Конструкция данной путевой машины не приемлема для использования на перегоне без окна. Большие габариты и масса позволяют производить работы при среднем и капитальном ремонте пути.

Баровая грунторезная машина

Изобретение относится к землеройной технике. Баровая груторезная машина содержит самоходное транспортное средство, выполненное с рабочим груаторезным инструментом, представляющим собой сменный брус, несущий на одном конце вёдомую звездочку, другой конец которого болтовым соединением связан с поперечиной Собразного кронштейна, имеющего на концевых продольных элементах цапфы для связи с остовом самоходного транспортного средства и обеспечения подъема и опускания рабочего грунторезного инструмента поворотом вокруг оси, проходящей через оси цапф, ведущую звездочку и цепь с закрепленными на ней рабочими органами, охватывающую указанные звездочки. Она снабжена редуктором отбора мощности, размещенным в корпусе П-образной формы в плане.

Корпус центральной частью закреплен на остове самоходного

транспортного средства с выводом выходного вала из внутренней стенки

одной боковой части в сторону другой боковой части и перпендикулярно ей, указанный выходной вал, на котором закреплена ведущая звездочка, другим концом установлен во внутренней стенке другой боковой части корпуса

указанного редуктора.

С-образный кронштейн закреплен одной своей цапфой на внутренней стенке боковой части корпуса, из которой выведен выходной вал, и на внешней стенке другой боковой части этого корпуса с образованием общей оси вращения выходного вала и оси, проходящей через оси цапф. На поперечине С-образного кронштейна смонтирована опорная пластина, выполненная направленной в сторону бруса и со сквозными отверстиями, а конец бруса, связываемый с поперечиной, выполнен с поперечно выполненными отверстиями, ответными отверстиям в опорной пластине для прикрепления сменного бруса к поперечине болтовыми соединениями. Повышаются эксплуатационные характеристики. (рис 1.2.9)

Изобретение относится к землеройной технике, в частности к конструкции землеройной машины с рабочим органом, расположенным на бесконечной цепи и предназначенным для прокладки линейно протяженных траншей и канав.

Известна землеройная грунторезная машина, содержащая самоходное транспортное средство, выполненное с рабочим грунторезным инструментом, представляющим собой сменный брус, несущий на одном конце ведомую звездочку, другой конец которого болтовым соединением связан с поперечиной С-образного кронштейна, имеющего на концевых продольных элементах цапфы для связи с остовом самоходного транспортного средства и обеспечения подъема и опускания рабочего грунторезного инструмента поворотом вокруг оси, проходящей через оси цапф, а также ведущую звездочку и цепь с за закрепленными на ней рабочими органами, охватывающую указанные звездочки (115 патент №3624935, Е 02 Р 3/08, опубл.07.12.1971).

В известной машине рабочий грунторезный инструмент представляет собой установленную на брусе режущую цепь, приводимою ведущей звездочкой, которую вращает гидромотор, закрепляемый на С-образном кронштейне. Брус выполнен с седлом, посредством которого он присоединен к седлу, выполненному в центральной части поперечины С-образного в плане кронштейна, поворотно закрепляемого на раме самоходного транспортного средства. Седла соединяются между собой болтами. Седло на поперечине С-образного кронштейна выполнено в виде двух параллельно расположенных опорных пластин, между которыми имеется пространство для установки седла на свободном конце бруса.

Недостатком данной машины является то, что для обеспечения возможности замены грунторезного инструмента использован гидромотор для привода ведущей звездочки, закрепляемый на поперечине С-образного кронштейна. Необходимость использования гидропривода вместо механического от редуктора отбора мощности обусловлена тем, что сменный брус закрепляется болтовыми соединениями между двумя опорными пластинами. Таким образом, для смены бруса необходимо не только развинтить болты, но и вытащить брус за счет его перемещения вдоль рабочей длины режущего инструмента. Так как цепь, охватывающая звездочки, ограничена по длине, то для компенсации недостатка пространства необходимо демонтировать гидропривод, ослабить цепь, и только после этого возможно извлечение бруса.

При таком исполнении возрастает трудоёмкостъ замены одного типа режушего инструмента на другой.

Настоящее изобретение направлено на решение технической задачи по изменению связей С-образного кронштейна с редуктором отбора мощности, что позволяет повысить ремонтопригодность, а за счет изменения конструкции седлового соединения бруса и этого кронштейна возможно достижение замены бруса без демонтажа редуктора отбора мощности, достигаемый при этом технический результат заключается в повышении эксплуатационных характеристик и уменьшении трудозатрат и времени на смену режушего инструмента.

Указанный технический результат достигается тем, что баровая грунторезная машина, содержащая самоходное транспортное средство, выполненное с рабочим грунторезным инстрментом, представляющим собой сменный брус, несущий на одном конце ведомую звездочку, другой конец которого болтовым соединением связан с поперечиной С-образного кронштейна, имеющего на концевых продольных элементах цапфы для связи с остовом самоходного транспортного средства и обеспечения подъема и опускания рабочего грунторезного инструмента поворотом вокруг оси, проходящей через оси цапф, а также ведушю звездочку и цепь с закрепленными на ней рабочими органами, охватывающую указанные звездочки, она снабжена редуктором отбора мощности, размещенным в корпусе П-образной формы в плане, указанный корпус центральной частью закреплен на остове самоходного транспортного средства с выводом выходного вала из внутренней стенки одной боковой части в сторону другой боковой части и перпендиклярно ей, указанный выходной вал, на котором закреплена ведущая звездочка, другим концом установлен во внутренней стенке другой боковой части корпуса указанного редуктора, а С-образный кронштейн закреплен одной своей цапфой на внутренней стенке боковой части корпуса, из которой выведен выходной вал, и на внешней стенке другой боковой части этого корпуса с образованием общей оси вращения выходного вала и оси, проходящей через оси цапф, при этом на поперечине С-образного кронштейна смонтирована опорная пластина, выполненная направленной в сторону бруса и сквозными отверстиями, а конец бруса, связываемый с поперечиной, выполнен с поперечно выполненными отверстиями, ответными отверстиям в опорной пластине для прикрепления сменного бруса к поперечине болтовыми соединениями.

Указанные признаки являются существенными и связаны между собой с образованием устойчивой совокупности существенных признаков, достаточной для достижения требуемого технического результата.

Настоящее изобретение поясняется конкретным примером, который, однако, не является единственно возможным, но наглядно демонстрирует возможность достижения приведенной совокупностью признаков требуемого технического результата.

Согласно настоящему изобретению баровая грунторезная машина представляет собой самоходное транспортное средство, выполненное с рабочим грунторезным инструментом (рис.1.2.8), представляющим собой сменный брус 1, несущий на одном конце ведомую звездочку 2, другой конец которого болтовым соединением связан с поперечиной З С-образного кронштейна . 4. имеющего на концевых продольных элементах 5 цапфы б для связи с остовом самоходного транспортного средства и обеспечения подъема и опускания рабочего грунторезного инструмента поворотом вокруг оси, проходящей через оси цапф. Кроме того, имеются ведущая звездочка 7, закрепленная на выходном вал 8 редуктора отбора мощности, смонтированного в корпусе 9, и цепь 10 с закрепленными на ней рабочими органами 11, охватывающую указанные звездочки.

Редуктор отбора мощности, выполненный по одной из известных конструктивных схем (схема не представлена), размещен в корпусе П-образной формы в плане. Указанный корпус центральной частью закрепляется на остове самоходного транспортного средства с выводом выходного вала 8 из внутренней стенки одной боковой части в сторону другой боковой части и перпендикулярно ей. Выходной вал 8, на котором закреплена ведущая звездочка 7, другим концом установлен во внутренней стенке другой боковой части корпуса указанного редуктора.

С-образный кронштейн закреплен одной своей цапфой на внутренней стенке боковой части корпуса, из которой выведен выходной вал и на внешней стенке другой боковой части этого корпуса с образованием общей оси вращения выходного вала и оси, проходящей через оси цапф. Выходной вал 8 пропущен через цапфу. На поперечине З С-образного кронштейна 4 смонтирована опорная пластина 12, выполненная направленной в сторону бруса со сквозными отверстиями 13, а конец бруса, связываемый с поперечиной З, выполнен с поперечно выполненными отверстиями, ответными отверстиям в опорной пластине, для прикрепления сменного бруса к поперечине болтовыми соединениями.

При таком исполнении обеспечивается возможность подъема и опускания грунторезного инструмента поворотом вокруг оси вращения выходного вала, расположенной в горизонтальной плоскости, при обеспечении вращения ведущей звездочки 7 через редуктор отбора мощности, кинематически связанного с приводным трансмиссионным валом 14.

Снабжение поперечины С-образного кронштейна опорной пластиной 12, вытянутой в направлении продольной оси бруса, позволяет легко обеспечить прикрепление сменного бруса к кронштейну без разбора редуктора отбора мощности и С-образного кронштейна 4, что существенно повышает эксплуатационные качества баровой грунторезной машины.

Настоящее изобретение промышленно применимо, так как может быть реализовано с использованием известных технологий.

1.3. Технические требования для разработки механизма по очистке шпального ящика.

При проектировании данного механизма необходимо учесть:

- иметь достаточно высокий ресурс работы;

- сохранять эксплуатационные свойства в любое время года в диапазоне температуры окружающего воздуха от -40°С до +40°С;

- обладать необходимыми прочностными свойствами, в том числе при воздействии знакопеременных и вибрационных нагрузок, возникающих в процессе эксплуатации

- иметь по возможности минимальную массу по предварительной оценке не более 4Окг или разбираться на составные узлы, удобные для переноски 2-мя, 3-мя монтерами пути,

- габариты: длинна 15ООмм, ширина 250мм, высота 3ООмм

- иметь защитные

Устройства от случайного включения:

- удобство в управлении

- безопасность в работе:

- удовлетворять технологическим требованиям

- иметь достаточно высокие экономические показатели:

- удовлетворять требованиям защиты окружающей среды:

- конструкция механизма по очистке шпального ящика должна исключать попадание во внешнюю среду гидравлической жидкости

- он должен окрашиваться яркой краской.

Механизм по очистке шпального ящика может использоваться непосредственно как для освобождения шпалы с ее последующем извлечением, так и разработки щебня под рельсошпальной решеткой для установки рабочего оборудования тяжелых путевых машин.

- Расчёт основных узлов и деталей механизма по очистке шпального ящика.

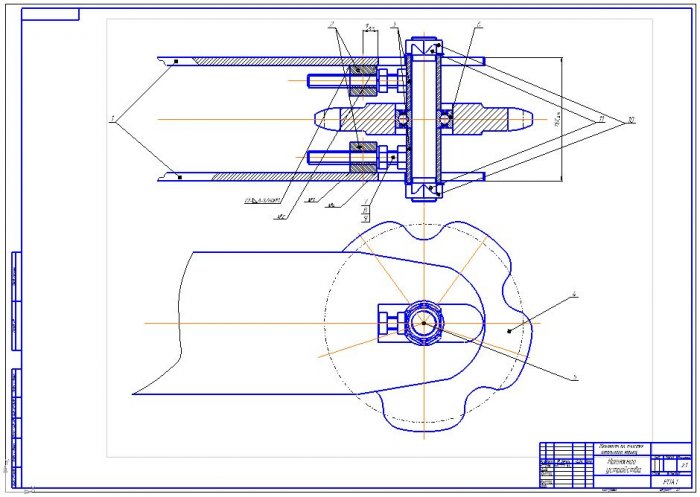

2.1 Описание кинематической схемы.

Перед проектированием нового инструмента, прежде всего, необходимо составить его кинематическую схему. В данном случае, в соответствии с заданием, механизм по очистке шпального ящика должен иметь следующие узлы:

Гидромотор 1 (рис.3.1) обеспечивает крутящий момент;

Приводная звездочка 2 для передачи момента от гидромотора к баровой цепи;

Баровая цепь 3 служит для разрыхления и удаления балласта из шпального ящика;

Ведомая натяжная звездочка 4.

Рис.2.1 Кинематическая схема.

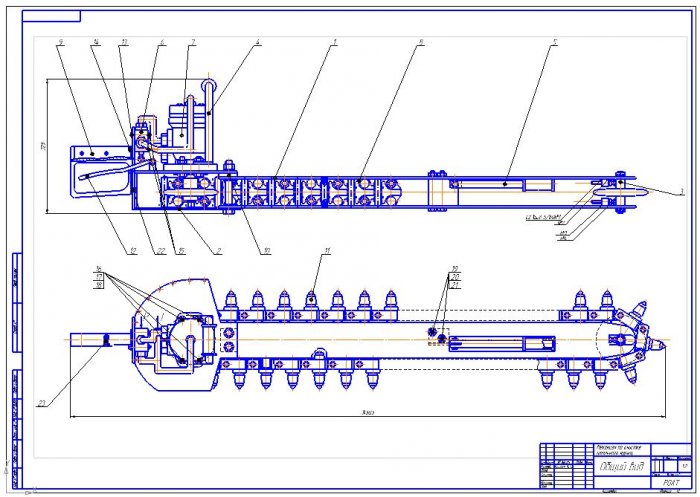

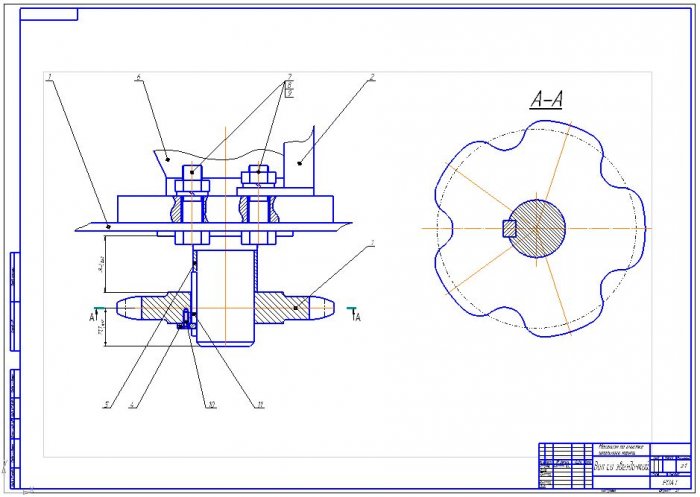

2.2 Описание конструкции.

Механизм по очистке шпального ящика представляет собой инструмент с баровым рабочим органом, который приводится в движение гидромотором. Управление осуществляется двух позиционным золотниковым распределителем.

Механизм по очистке шпального ящика состоит из гидромотора, приводной звездочки, баровой цепи, неприводной звездочки и гидрораспределителя.

Гидромотор смонтирован на кожухе предохраняющим монтера пути от движущейся баровой цепи и щебня, одновременно являясь и несущей конструкцией. К кожуху крепиться шина, по которой непосредственно движутся зубья. Зубья запресовываны таким образом, что превышают толщину звена цепи на 14мм и выступающей частью проходят внутри шины, что позволяет исключить провисание.

Натяжное устройство цепи находиться на ведомой звездочке, внутри шины, которое регулирует цепь путем воздействия двумя регулировочными болтами.

Распределитель находится на металлической планке, к которой прикручена ручка, служащая для управления и включения данного механизма. Включение механизма осуществляется путем перемещения пускового золотника по средствам спусковой ручки. Распределитель соединяется с гидромотором металлическими трубками, к концам которым прикручиваются два штуцера для подключения напорной и сливной магистрали.

Так же в шину вмонтирована ручка для работы второго монтера пути, предусмотренная для обеспечения большего удобства работы с механизмом.

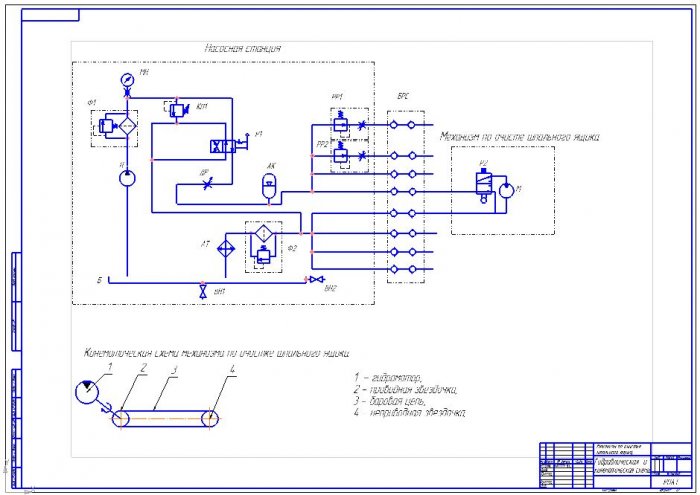

2.3 Описание гидросхемы.

Гидравлическая схема состоит из гидрораспределителя 1 (рис.3.2), обеспечивающего подачу рабочей жидкости к гидромотору 2, который, в свою очередь, служит для привода баровой цепи.

2.3 Гидравлическая схема механизма по очистке шпального ящика.

Переключение гидрораспределителя осуществляется с помощью рычага, который действует на золотник 3. В нерабочем состоянии гидрораспределитель находится в крайнем правом положении, т.е. рабочая жидкость проходит через распределитель и удаляется в сливную линию. При приведении распределителя в левое положение, рабочая жидкость подается к гидромотору.

2.4 Обоснование размеров и выбор деталей механизма по очистке шпального ящика.

Рукоятку вместе с ручкой управления разрабатываем по эргономическим и конструктивным соображениям. Ручка управления для удобства работы находится на оси центра тяжести для уменьшения усилия при работе.

Гидрораспределитель переключается рычагом. Его профиль подбираем по конструктивным соображениям. Возврат рычага в исходное положение обеспечивается силой тяжести, а так же пружиной предусмотренной в гидрораспределителе.

Гидрораспределитель крепим к стальной планке с помощью 2 стандартных болтов с шестигранной головкой М6×45.58, М6×50.58 ГОСТ 7798 – 70 и 2 стандартных гаек М6.58 ГОСТ 5916 – 70.

Крепление кожуха к гидромотору осуществляется посредством фланца. Он крепится 4 болтами М12×40.58 ГОСТ 7798 – 70, 4 пружинные шайбы 12.65Г.02.9 ГОСТ 6402 – 70 и 4 гайками М12.58 ГОСТ 5916 – 70.

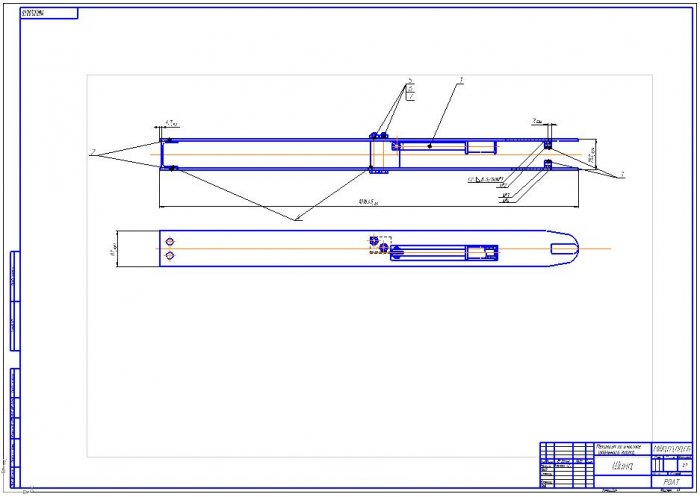

Для крепления шины к кожуху принимаем 2 болта М16×120 ГОСТ 7798 – 70, 2 пружинные шайбы 16.65Г.02.9 ГОСТ 6402 – 70 и 2 гайками М16.58 ГОСТ 5916 – 70. Шина крепиться к кожуху через швеллер стальной гнутый равнополочный высотой 65мм и длинной полки 40мм ГОСТ 8278 – 83, для придания жесткости конструкции.

Натяжное устройство представляет собой ось, на концах которой нарезана резьба, накручиваются 2 гайки М14.5 ГОСТ 5916 – 70 и воизбежании раскручивания установлены 2 стопорные шайбы 16.01.12.ГОСТ 13463 – 77. В ось упираются 2 натяжных болта М8×55.58 ГОСТ 7798 – 70, фиксируются 2 гайками М8.58 ГОСТ 5916 – 70 и во избежании ослабления ставятся 2 пружинные шайбы 8.65Г.02.9 ГОСТ 6402 – 70. Для обеспечения вращения ставится подшипник, который запрессован в звездочку, его выбираем исходя из нагрузочной способности и частоты вращения. Подшипник закрытого типа 180502 ГОСТ 888 – 75, чтобы исключить осевое перемещение устанавливаем 2 упорных шайбы и фиксируем 4 винтами М5×8.58. ГОСТ 17475 – 72.

Приводная звездочка передает вращающий момент от выходного вала гидромотора к цепи по средствам шпонки 10×8×40 ГОСТ – 23360 – 78.

2.5 Расчёт основных узлов.

2.5.1 Определение мощности приводного двигателя.

Для выбора гидромотора необходимо предварительно оценить мощность необходимую для привода баровой цепи. Расчет ведем по методике расчета привода баровой цепи ЩОМ.

Цепной рабочий орган выполняет функции режущего устройства и скребкового транспортера, перемещающего вырезанный из пути загрязненный щебень к месту разгрузки. Перерабатывающая способность цепного скребкового рабочего органа, м3/с, ограничена допустимой скоростью V2 тяговой цепи и определяется по формуле:

Qск = Fск ∙K4∙V2 , (1)

где Fск – площадь скребка, м²;

K4 – коэффициент заполнения межскребкового пространства (K4 =0,8 – 0,85);

V2 – скорость тяговой цепи, м/с.

Зададимся примерной скоростью для определения предварительной производительности V2 =0,1 м/с, которую уточним после подборки двигателя.

Произведем расчет площади поперечного сечения зуба. Зуб принят типовой от баровой цепи (рис.2.5.1.).

Рис.2.5.1.1 Зуб баровой цепи.

S1=0,008 ∙0,034=0,000272 м²;

S2=0,006 ∙0,022=0,000132 м²;

S3=[(0,02 +0,026)/2] ∙0,019=0,000437 м²;

S4=[(0,016 +0,02)/2] ∙0,005=0,00018 м²;

S5=0,016 ∙0,008∙0,5=0,000064 м²;

Sобщ=0,000064 +0,00018+0,000437 +0,000132 +0,000272=0,001085 м2.

Qск = 0,001085 ∙0,8∙0,1=0,0000868 м3/с;

Мощность Nск двигателя цепного скребкового рабочего органа должна обеспечивать преодоление всех сопротивлений, возникающих при вырезке и транспортировании загрязненного щебня и определяется суммой:

Nск=(Kск/ηск)∙( N1.1+ N1.2 + N1.3 + N1.4 )= (Kск/ηск)∙[(P1.1+ P1.2 + P1.3 )∙V2+ N1.4 ], (2)

где N1.1 , N1.2 , N1.3 – мощности, затрачиваемые на преодоление сил сопротивления резанью P1.1, сил трения балласта о балласт в зоне вырезки P1.2 , сил трения скребков о балласт P1.3 , соответственно, кВт;

N1.4 – мощность, затрачиваемая на разгон щебня от нулевой скорости до скорости V2 тяговой цепи, кВт;

Kск – коэффициент запаса мощности двигателя Kск=1,15-1,2;

ηск – коэффициент полезного действия цепного скребкового рабочего органа;

P1.1 - P1.3 - сопротивления, возникающие при движении цепного скребкового рабочего органа, кН.

Произведем расчет сопротивлений, возникающих при движении цепного скребкового рабочего органа.

Сила P1.1 сопротивления балласта резанью зависит от его физико-механических характеристик, конструкции, режима работы цепного рабочего органа и с достаточной точность, может быть определена по формуле:

P1.1=(K01 ∙Kβ ∙Qтр ∙imax ∙K1.1 )/( V2 ∙Kp), (3)

Qтр = Fср ∙Vм∙Kp, (4)

imax=Bp /ΔS= Bp∙nск/ Lц, (5)

где K01 – расчетное удельное сопротивление балласта резанью, 500-700кН/м2;

Kβ – коэффициент, учитывающий угол резанья (Kβ ≈0,75 – 0,83 – для угловрезания скребков);

Qтр – производительность путевого инструмента по разрыхленному щебню, м3/с;

Kp – коэффициент разрыхления загрязненного щебня, Kp≈1,25-1,3;

V2 – скорость тяговой цепи скребкового рабочего органа, м/с,

imax – максимальное количество зубьев, находящихся в резании одновременно;

ΔS – шаг скребков, м;

Bp – ширина вырезки щебня ( длинна шины 1350 мм), м;

Fср - площадь поперечного сечения вырезаемого щебня (находится исходя из размеров 1350 на 70 мм), м2;

Vм – поступательная скорость перемещения инструмента (примем 0,01м/с), м/с;

nск – общее количество скребков на цепи,(определяем конструктивно 38) шт,

K1.1 – коэффициент, учитывающий разрыхление шпальных ящиков

(K1.1≈0,6-0,7).

Lц - общая длинна скребковой цепи (общая длинна 2462,8 мм), м.

Определяем производительность:

Qтр = 1,35 ∙0,07∙0,01∙1,25=0,00118 м3/с;

Определяем количество скребков, находящихся в резании, конструктивно, исходя из того, что резанье происходит с одной стороны imax=1200/65 =18,5≈19 шт,

Определяем силу P1.1:

P1.1=(550 ∙0,8 ∙0,00118 ∙19 ∙0,6 )/( 0,1 ∙1,3)=45,5 кН.

Силу P1.2 трения балласта о балласт в зоне его вырезки определяют с учетом веса вырезанного балласта по формуле:

P1.2 ≈(0,5 ∙γ1∙Bp∙Qтр∙f2)/ V2 , (6)

где γ1 – удельный вес разрыхленного вырезанного балласта (γ1≈16 кН/м2);

f2 – коэффициент трения балласта по балласту, f2= 0,8-0,85,

P1.2 ≈(0,5 ∙16∙1,35∙0,00118∙0,8)/ 0,1= 0,102 кН.

Сила P1.3 трения скребков о балласт в зоне вырезки зависит от веса скребковой цепи и определяется по формуле:

P1.3 =( f1 ∙Gц∙ Bp)/Lц , (7)

где f1 ≈0,4 – 0,5 – коэффициент трения стали по балласту;

Gц – общий вес скребковой цепи, кН.

P1.3 =( 0,45 ∙0,3∙ 1,35)/2,4628= 0,074 кН.

Мощность N1.4 , затрачиваемая на разгон вырезанного щебня от нулевой до скорости V2 определяется по формуле:

N1.4 ≈ (γ1∙Qтр∙V22)/g, (8)

где g – ускорение силы тяжести, м/с2.

N1.4 ≈ (16∙0,00118∙0,12)/9,8= 0,000019 кВт;

Определяем предварительную мощность приводного двигателя:

Nск= (1,15/0,7)∙[(45,5+ 0,102 + 0,074 )∙0,1+ 0,000019 ]=7,5 кВт.

Мощность 7,5 кВт можно уменьшить за счет снижения массы баровой цепи, увеличения скорости до 1,5м/с, чтобы добиться выброса частиц силой инерции.

По полученной мощности выбираем гидромотор EPRM 160 фирмы “Shipka” производство Болгарии, т.к. он имеет по сравнению с отечественными аналогами большую надежность, меньшие габариты и массу при той же мощности. Гидромотор имеет следующие технические характеристики (табл. 3.5.1).

Таблица 2.5.1

Технические характеристики гидромотора EPRM 160.

|

Технические характеристики |

Показатель |

|

Объем гидромотора, см3/об |

159,6 |

|

Частота вращения выходного вала, об/мин: максимальная номинальная |

470 375 |

|

Выходная мощность, кВт: максимальная |

11,5 |

|

Расход рабочей жидкости, л/мин: максимальная номинальная |

75 60 |

|

Масса, кг |

7,5 |

На ниже приведенном графике 2.5.1 даны зависимости, из которых видно как с изменением мощности меняются расход рабочей жидкости, давление и частота вращения. В нашем случае при мощности 7,5 кВт, расход рабочей жидкости составит 45 л/мин, давление 95 бар≈9,5 МПа, а частота вращения выходного вала составит 275 об/мин (приведенные значения даны приближенно).

Рис.2.5.1.1 График зависимостей для гидромотора EPRM 160.

2.5.2 Расчет звеньев цепи на разрыв.

Произведем расчет элементов цепи на разрыв. Размеры цепи приняты из конструктивных соображений. Усилия взяты из главы 3.5.1 сила P1.1=45,5 кН.

Построим эпюру N для звена цепи, условно представленное балкой с наименьшим поперечным сечением:

Рис.3.5.2.1 Эпюра N.

Произведем расчет поперечного сечения балки:

Рис.3.5.2.2 Поперечное сечение балки.

F =2∙(0,3∙2,5)=1,5см2 = 0,00015 м2;

σ =N1/F, (9)

где σ – нормальные напряжения, для низкоуглеродистой стали σmax=160 МПа,

F – площадь поперечного сечения, м2,

N1 – нормальная сила, Н.

σ =2395/0,00015 = 16 МПа;

Т.к. σ< σmax, звено сможет работать с заданным усилием.

- Расчет посадочного отверстия под зуб.

Произведем расчет посадочного отверстия. Размеры отверстия приняты исходя из размеров зуба. Усилия взяты из главы 3.5.1 сила P1.1=45,5 кН.

Рис.2.5.3.1 Силы действующие на зуб и звено.

Построим эпюру моментов:

Рис.2.5.3.2 Эпюра моментов.

σ max≤ Mmax/Wизг , (10)

где Mmax – максимальный момент(момент от силы Р1.1 ), Н·м;

Wизг – момент сопротивления сечения при изгибе, м3;

σmax – нормальные напряжения, для низкоуглеродистой стали σmax=160МПа;

Mmax = (Р1.1/19 ) ·ОО1, (11)

Mmax= (45500/19 ) ·0,04= 95,8 Н·м;

Wизг = π·D3нар.(1-[Dвн/Dнар.]4)/32, (12)

где Dвн – внутренний диаметр, см;

Dнар – наружный диаметр, см;

Wизг = 3,14·2,83(1-[2,2/2,8.]4)/32 = 1,37см3 =0,00000137 м3;

σ = 95,8/0,00000137= 69,92 МПа;

Т.к. σ< σmax, звено сможет работать с заданным усилием.

2.5.4 Расчет массы цепи.

Масса цепи складывается из массы 38 звеньев. В массу одного звена входят: палец, втулка, зуб (масса которого была определена путем взвешивания и составляет 250 гр.) и 2 связующих звена.

M = V∙ρ, (13)

где m – масса, кг;

V – объем, м³;

ρ – плотность металла, ρ= 7900 кг/м³.

Расчет массы пальца.

Рис.3.5.4.1 Палец.

V= π·r2·h, (14)

m= (π·r2·h)· ρ, (15)

m = 3,14·0,0072·0,075·7900=0,091 кг.

Расчет массы втулки.

Рис. 3.5.4.2 Втулка.

V= (π·r 2 нар.·h - π·r2 внут.·h), (16)

m= (π·r 2 нар.·h - π·r2 внут.·h)· ρ, (17)

m= (3,14·0,0095 2·0,05 - 3,14·0,0072·0,05)·7900=0,051 кг.

Расчет массы звена.

Так как связующих звеньев 2, то все величины умножим на 2.

Рис. 3.5.4.3 Связующее звено.

V=2 [(a·b·c)+( π·r 2 нар.·h - π·r2 внут.·h)- 2(π·r 2 ·h)], (18)

m=2[((a·b·c)+( π·r 2 нар.·h - π·r2 внут.·h) – 2(π·r 2 ·h))· ρ], (19)

m=2[((0,025·0,03·0,008)+(3,14·0,014 2·0,025 - 3,14·0,0112·0,025)- 2(3,14·0,007 2 ·0,008))· 7900]=0,15кг.

Общая масса цепи.

Mз=0,15+0,091+0,051+0,25=0,542 кг.

Так как количество звеньев 38, то умножим mз на 38:

mобщ= 38·0,542= 20,6 кг.

2.5.5 Уточняющий расчет мощности приводного двигателя.

Расчет ведем с учетом уточненной массы баровой цепи см. пункт 3.5.4 и скорости ее движения.

Перерабатывающая способность цепного скребкового рабочего органа, м3/с, ограничена допустимой скоростью V2 тяговой цепи и определяется по формуле:

Qск = Fск ∙K4∙V2 , (20)

где Fск – площадь скребка, м²;

K4 – коэффициент заполнения межскребкового пространства (K4 =0,8 – 0,85);

V2 – скорость тяговой цепи, (скорость выдаваемая гидромотором 1,35)м/с.

Fск =0,001085 м2.

Qск = 0,001085 ∙0,8∙1,35=0,0012 м3/с.

Мощность Nск двигателя цепного скребкового рабочего органа должна обеспечивать преодоление всех сопротивлений, возникающих при вырезке и транспортировании загрязненного щебня и определяется суммой:

Nск=(Kск/ηск)∙( N1.1+ N1.2 + N1.3 + N1.4 )= (Kск/ηск)∙[(P1.1+ P1.2 + P1.3 )∙V2+ N1.4 ], (21)

где N1.1 , N1.2 , N1.3 – мощности, затрачиваемые на преодоление сил сопротивления резанью P1.1, сил трения балласта о балласт в зоне вырезки P1.2 , сил трения скребков о балласт P1.3 , соответственно, кВт;

N1.4 – мощность, затрачиваемая на разгон щебня от нулевой скорости до скорости V2 тяговой цепи, кВт;

Kск – коэффициент запаса мощности двигателя Kск=1,15-1,2;

ηск – коэффициент полезного действия цепного скребкового рабочего органа;

P1.1 - P1.3 - сопротивления, возникающие при движении цепного скребкового рабочего органа, кН.

Произведем расчет сопротивлений, возникающих при движении цепного скребкового рабочего органа.

Сила P1.1 сопротивления балласта резанью зависит от его физико-механических характеристик, конструкции, режима работы цепного рабочего органа и с достаточной точность, может быть определена по формуле:

P1.1=(K01 ∙Kβ ∙Qтр ∙imax ∙K1.1 )/( V2 ∙Kp), (22)

Qтр = Fср ∙Vм∙Kp, (23)

imax=Bp /ΔS= Bp∙nск/ Lц, (24)

где K01 – расчетное удельное сопротивление балласта резанью, 500-700кН/м2;

Kβ – коэффициент, учитывающий угол резанья (Kβ ≈0,75 – 0,83 – для угловрезания скребков);

Qтр – производительность путевого инструмента по разрыхленному щебню, м3/с;

Kp – коэффициент разрыхления загрязненного щебня, Kp≈1,25-1,3;

V2 – скорость тяговой цепи скребкового рабочего органа, м/с,

imax – максимальное количество скребков , находящихся в резании

одновременно;

ΔS – шаг скребков, м;

Bp – ширина вырезки щебня ( длинна шины 1040 мм), м;

Fср - площадь поперечного сечения вырезаемого щебня (находится исходя из размеров 1040 на 65мм), м2;

Vм – поступательная скорость перемещения инструмента (примем 0,01м/с), м/с;

nск – общее количество скребков на цепи,(определяем конструктивно 38) шт,

K1.1 – коэффициент, учитывающий разрыхление шпальных ящиков

(K1.1≈0,6-0,7).

Lц - общая длинна скребковой цепи (общая длинна находится исходя из конструкции и размеров, L ц = 2∙ά W - (2 ∙ π∙r звезд. ) = 2∙ 1046 – (2∙3,14∙60)=2470 мм), м.

Определяем производительность:

Qтр = 1,04 ∙0,065∙0,01∙1,25=0,000845 м3/с,

Определяем количество скребков находящихся в резании конструктивно, исходя из того , что резанье происходит с одной стороны imax=1050/65 =16,15≈17 шт,

Определяем силу P1.1:

P1.1=(700 ∙0,8 ∙0,000845 ∙17 ∙0,6 )/( 1,35 ∙1,3)=2,75 кН.

Силу P1.2 трения балласта о балласт в зоне его вырезки определяют с учетом веса вырезанного балласта по формуле:

P1.2 ≈(0,5 ∙γ1∙Bp∙Qтр∙f2)/ V2 , (25)

где γ1 – удельный вес разрыхленного вырезанного балласта (γ1≈16 кН/м2);

f2 – коэффициент трения балласта по балласту, f2= 0,8-0,85,

P1.2 ≈(0,5 ∙16∙1,04∙0,000845∙0,8)/ 1,35= 0,0042 кН.

Сила P1.3 трения скребков о балласт в зоне вырезки зависит от веса скребковой цепи и определяется по формуле:

P1.3 =( f1 ∙Gц∙ Bp)/Lц , (26)

где f1 ≈0,4 – 0,5 – коэффициент трения стали по балласту;

Gц – общий вес скребковой цепи (по расчетам приведенным выше 20,6кг), кН.

P1.3 =( 0,45 ∙0,202∙ 1,04)/2,47= 0,038 кН.

Мощность N1.4 , затрачиваемая на разгон вырезанного щебня от нулевой до скорости V2 определяется по формуле:

N1.4 ≈ (γ1∙Qтр∙V22)/g, (27)

где g – ускорение силы тяжести, м/с2.

N1.4 ≈ (16∙0,000845∙1,352)/9,8= 0,0025 кВт.

Определяем мощность приводного двигателя:

Nск= (1,15/0,7)∙[(2,75+ 0,0042 + 0,038 )∙1,35+ 0,0025 ]=6,19кВт.

Так как выше приведенные расчеты были произведены с силами превышающими данные, то детали и узлы перерасчета не требуют.

Произведя уточняющий расчет по графику 3.5.1 определим параметры необходимые для работы гидромотора: расход рабочей жидкости, давление и частота вращения. В нашем случае при мощности 6,2 кВт, расход рабочей жидкости составит 40л/мин, давление 83бар≈8,3МПа а частота вращения выходного вала составит 250об/мин (приведенные значения даны приближенно).

2.5.6 Гидравлический расчет.

Для привода данного механизма необходима гидравлическая наносная станция. Со следующими параметрами потока рабочей жидкости (табл. 3.5.6.1).

Таблица 2.5.6.1

Параметрами потока рабочей жидкости.

|

Параметр |

Показатель |

|

расход рабочей жидкости, л/мин |

40 |

|

Давление, МПа |

8,3 |

Выбираем гидравлическую насосную станцию марки КСМ-Г1 компании “Омикрон” производства России, т.к. стоимость ее приблизительно в 1,5 раза меньше импортных аналогов. Технические характеристики гидравлической насосной станции приведены в таблице 3.5.6.2

Таблица 2.5.6.2

Технические характеристики гидравлической насосной станции

|

Двигатель: тип, марка максимальная мощность при n = 3600 мин-1 , кВт (л. с.) применяемое топливо |

Карбюраторный, briggs & stratton

9,7(13) бензин А-92, А-95 |

|

Количество одновременно питающих потребителей, шт |

2 |

|

Насос гидравлический: тип марка |

шестеренный, СР2d12Сnf |

|

Давление рабочей жидкости, МПа (кг/см2): номинальное максимальное Подача рабочей жидкости, л/мин |

10(100) 12(120) 43,2 |

|

Расход топлива, кг/ч |

2,2... 2,3 |

|

Вместимость топливного бака, л |

7,9 |

|

Полная масса, кг |

90 |

|

Габаритные размеры, мм: длина ширина высота |

985 660 660 |

|

Применяемая рабочая жидкость: летом |

МГЕ-46 ТУ 38001347-83, МГ-30 ТУ 38 10150-70 |

|

зимой |

ВМГЗ ТУ 38.101479-86, АУП ТУ 38.1011258-89 |

Как видно из таблицы 2.5.6.1 и 2.5.6.2 гидравлическая насосная станция КСМ-Г1 полностью удовлетворяет требованиям предъявляемым к параметрам потока рабочей жидкости.

Гидравлический распределитель выбираем двух секционный с максимальным расходом 40 л/мин. Выбираем распределитель путевой ГРП6/2Т1М с ниже перечисленными характеристиками (табл. 2.5.6.3) и присоединительными размерами (рис. 2.5.6.2).

Рис.2.5.6.1 Схема условного обозначения гидравлического распределителя.

Рис. 2.5.6.2. Габаритные и присоединительные размеры.

Таблица 2.5.6.3

Техническая характеристика.

|

Наименование параметра |

Величина |

|

Условные проход, мм |

6 |

|

Рабочее давление, МПа номинальное максимальное |

20 25 |

|

Расход рабочей жидкости, л/мин номинальный максимальный |

32 40 |

|

Максимальные внутренние утечки по золотнику между гидролиниями при номинальном давлении, см 3/мин |

150

|

|

Рабочая жидкость |

минеральное масло вязкостью 20…200 мм2/с

|

|

Температура рабочей жидкости, °С |

0...70 |

|

Масса, кг |

2,2 |

Для гидравлического расчета используем программу Excel составленную Ю.П. Майоровым и результаты расчета приведены в таблицах 2.5.6.4; 2.5.6.5; 2.5.6.6; 2.5.6.7. Момент и частоту вращения привода примем с учетом усилия резанья.

Таблица 2.5.6.4

|

Расчет гидравлической системы привода с гидромотором. |

||||||

|

Исходные параметры для расчета гидравлического привода: |

||||||

|

Заданный момент привода |

236 |

Н*м |

||||

|

Заданная частота вращения привода |

180,00 |

об/мин |

||||

|

Коэффициент запаса на износ гидроагрегатов |

1,00 |

|

||||

|

Расчетная частота вращения привода |

180,00 |

об/мин |

|

|

||

|

Предварительная оценка параметров привода. |

||||||

|

Расчетная эффективная мощность привода |

4446 |

Вт |

4,4 |

кВт |

||

|

Расчетная гидравлическая мощность насоса |

6099 |

Вт |

6,1 |

кВт |

||

|

Расчетная мощность привода насоса |

6777 |

Вт |

6,8 |

кВт |

||

|

Параметры, зависящие от условий работы привода: |

||||||

|

Расчетное давление жидкости в гидросистеме |

12 |

Мпа |

1,2E+07 |

Па |

||

|

Расчетная температура воздуха |

10 |

Град. |

||||

|

Перепад температур воздуха и жидкости |

30 |

Град. |

||||

|

Сорт рабочей жидкости |

ВМГЗ |

|||||

|

Рабочая температура жидкости |

40 |

Град. |

||||

|

Вязкость жидкости при рабочей температуре |

20 |

сСт |

0,00002 |

м2/с |

||

|

Коэффициент теплоотдачи |

23 |

Вт/(м2*град) |

||||

|

Коэффициент использования по времени |

0,85 |

85 |

% |

|||

|

Плотность рабочей жидкости |

850 |

кг/м3 |

||||

|

Расчетный расход жидкости |

0,00051 |

м3/с |

30,5 |

л/мин |

||

|

Параметры гидравлических линий |

||||||

|

Длина РВД напорной линии |

5 |

м |

||||

|

Длина РВД сливной линии |

5 |

м |

||||

|

Длина жесткого трубопровода напорной линии |

0,3 |

м |

||||

|

Длина жесткого трубопровода сливной линии |

0,3 |

м |

||||

|

Расчетная скорость течения жидкости |

7 |

м/с |

||||

|

Расчетный диаметр трубопровода |

9,6 |

мм |

||||

|

|

|

|

|

|

||

|

Продолжение таблицы |

||||||

|

Принятый диаметр РВД напорной линии |

12 |

мм |

0,012 |

м |

||

|

Принятый диаметр РВД сливной линии |

12 |

мм |

0,012 |

м |

||

|

Принятый диаметр жесткого трубопровода напорной линии |

12 |

мм |

0,012 |

м |

||

|

Принятый диаметр жесткого трубопровода сливной линии |

12 |

мм |

0,012 |

м |

||

|

Параметры привода насоса. |

||||||

|

Двигатель привода насоса |

ЕНL211 |

|||||

|

Мощность двигателя привода насоса |

9,7 |

кВт |

13 |

лс |

||

|

Номинальная частота вращения вала двигателя |

3600 |

об/мин |

376,8 |

рад/с |

||

Таблица 2.5.6.5

|

Расчет потерь давления в трубопроводах и на гидравлических аппаратах. |

||||||||||||||||

|

Исходные данные для определения потерь давления. |

||||||||||||||||

|

Расход рабочей жидкости |

0,00051 |

м3/с |

30 |

л/мин |

||||||||||||

|

Число Re для РВД напорной линии |

2698 |

режим: |

турбулентный |

|||||||||||||

|

Коэффициент потерь давления для РВД напорной линии |

0,04385 |

|||||||||||||||

|

Число Re для жесткой напорной линии |

2698 |

режим: |

турбулентный |

|||||||||||||

|

Коэфф. потерь давления для жесткого трубопровода напорной линии |

0,04385 |

|||||||||||||||

|

Число Re для РВД сливной линии |

2698 |

режим |

турбулентный |

|||||||||||||

|

Коэффициент потерь давления по длине для РВД сливной линии |

0,04385 |

|||||||||||||||

|

Число Re для жесткой сливной линии |

2698 |

режим |

турбулентный |

|||||||||||||

|

Коэфф. потерь давления для жесткого трубопровода сливной линии |

0,04385 |

|||||||||||||||

|

Расчет суммы коэффициентов местных сопротивлений. |

||||||||||||||||

|

Напорная линия: |

||||||||||||||||

|

тип сопротивления |

Режим |

Коэфф. |

Кол. |

сумма |

||||||||||||

|

Гидрозамки, клапаны с коническим запорным элементом |

|

2,5 |

1 |

2,5 |

||||||||||||

|

Вход в фильтры, гидропневмоаккумуляторы и т.д. |

|

0,85 |

2 |

1,7 |

||||||||||||

|

|

|

|

|

|

||||||||||||

|

Прочие |

|

1 |

3 |

3 |

||||||||||||

|

Коэффициент местных потерь на напоре |

|

|

|

7,2 |

||||||||||||

|

Продолжение таблицы |

||||||||||||||||

|

Сливная линия |

||||||||||||||||

|

Выход жидкости в гидробак |

Турбулентный |

1 |

0 |

0 |

||||||||||||

|

Ламинарный |

2 |

0 |

0 |

|||||||||||||

|

|

|

|

|

|

||||||||||||

|

Прочие |

|

1 |

0 |

0 |

||||||||||||

|

Коэффициент местных потерь на сливе |

|

|

|

0 |

||||||||||||

|

Расчет потерь на гидравлических аппаратах |

||||||||||||||||

|

Напорная линия |

||||||||||||||||

|

Потери на распределителе из Р в А |

dу=12 |

0,35 |

1 |

0,35 |

МПа |

|||||||||||

|

|

|

|

|

|

|

|||||||||||

|

Потери на аппаратах на напоре |

|

|

|

0,35 |

МПа |

|||||||||||

|

Сливная линия. |

|

|||||||||||||||

|

Потери на распределителе из В в Т |

dу=12 |

0,35 |

0 |

0 |

МПа |

|||||||||||

|

|

|

|

|

|

|

|||||||||||

|

Потери на теплообменнике |

|

0,05 |

1 |

0,05 |

|

|||||||||||

|

Потери на аппаратах на сливе |

|

|

|

0,05 |

МПа |

|||||||||||

Таблица 2.5.6.6

|

Основные параметры насоса. |

||||||||

|

Тип насоса |

MPL211 |

|||||||

|

Рабочий объем насоса |

11,0 |

см3/об |

1,10E-05 |

м3/об |

||||

|

Максимальное рабочее давление |

35 |

МПа |

3,5E+07 |

Па |

||||

|

Коэффициент подачи (объемный КПД) |

0,950 |

|

|

|

||||

|

Полный КПД насоса |

0,900 |

|

|

|

||||

|

Гидромеханический КПД |

0,947 |

|

|

|

||||

|

Допустимая частота вращения |

4000 |

об/мин |

|

|

||||

|

Проверка по допустимой частоте вращения |

Выполнена |

|||||||

|

Расход насоса в расчетном режиме |

6,27E-04 |

м3/с |

37,6 |

л/мин |

||||

|

Основные параметры гидромотора. |

||||||||

|

Тип мотора |

EPRM 160 |

|||||||

|

Рабочий объем гидромотора |

159,6 |

см3/об |

|

|

||||

|

Число включенных параллельно гидромоторов |

1 |

|

|

|

||||

|

Продолжение таблицы |

||||||||

|

Суммарный рабочий объем гидромоторов |

159,6 |

см3/об |

1,60E-04 |

м3/об |

||||

|

Гидромеханический КПД гидромотора |

0,95 |

|

|

|

||||

|

Полный КПД гидромотора |

0,74 |

|

|

|

||||

|

Объемный КПД гидромотора |

0,78 |

|

|

|

||||

|

Номинальная частота вращения гидромотора |

375 |

об/мин |

|

|

||||

|

Расчетная частота вращения гидромотора |

3,06 |

об/с |

183,6 |

об/мин |

||||

|

Проверка по допустимой частоте вращения |

Выполнена |

|||||||

|

Параметры редуктора. |

||||||||

|

Расчетное передаточное отношение редуктора |

1,02 |

|

|

|

||||

|

Принятое передаточное отношение редуктора |

1,000 |

|

|

|

||||

|

Фактическая частота вращения привода |

183,6 |

об/мин |

|

|

||||

|

Проверка по частоте вращения привода |

Выполнена |

|||||||

|

КПД редуктора |

0,90 |

|

|

|

||||

|

Расчетная нагрузка гидродвигателя. |

||||||||

|

Расчетный момент на валу гидромотора |

262,2 |

Н*м |

|

|

||||

|

Перепад давления на гидромоторе |

1,09E+07 |

Па |

10,9 |

МПа |

||||

|

Давление в гидросистеме. |

||||||||

|

Потери давления на сливной линии |

||||||||

|

Скорость жидкости в РВД |

5,55 |

м/с |

|

|

||||

|

Потери давления в РВД |

238882,7 |

Па |

0,24 |

МПа |

||||

|

Скорость жидкости в жестком трубопроводе |

5,55 |

м/с |

|

|

||||

|

Потери давления в жестком трубопроводе |

14333,0 |

Па |

0,01 |

МПа |

||||

|

Потери давления на местных сопротивлениях |

0 |

Па |

0,00 |

МПа |

||||

|

Потери давления на гидроаппаратах |

50000 |

Па |

0,05 |

МПа |

||||

|

ОБЩИЕ ПОТЕРИ НА СЛИВЕ |

303216 |

Па |

0,30 |

МПа |

||||

|

|

Потери давления на напорной линии |

|||||||

|

|

Скорость жидкости в РВД |

5,55 |

м/с |

|

|

|||

|

|

Потери давления в РВД |

238882,7 |

Па |

0,24 |

|

|||

|

|

Скорость жидкости в жестком трубопроводе |

5,55 |

м/с |

|

|

|||

|

|

Потери давления в жестком трубопроводе |

14333,0 |

Па |

0,01 |

|

|||

|

|

Потери давления на местных сопротивлениях |

94144 |

Па |

0,09 |

|

|||

|

|

Потери давления на гидроаппаратах |

350000 |

Па |

0,35 |

|

|||

|

|

ОБЩИЕ ПОТЕРИ НА НАПОРЕ |

697360 |

Па |

0,70 |

МПа |

|||

|

|

Давление на выходе из насоса |

1,19E+07 |

Па |

11,9 |

МПа |

|||

|

|

Проверка по давлению |

Выполнена |

||||||

Таблица 2.5.6.7

|

Выходные параметры привода. |

|||||||

|

Частота вращения вала насоса |

3600 |

об/мин |

376,8 |

рад/с |

|||

|

Расход насоса |

6,27E-04 |

м3/с |

37,6 |

л/мин |

|||

|

Частота вращения вала гидромотора |

3,06 |

об/с |

183,6 |

об/мин |

|||

|

Частота вращения привода |

3,060 |

об/с |

183,6 |

об/мин |

|||

|

Коэффициент запаса по частоте вращения |

1,020 |

|

|||||

|

Наибольший перепад давления на гидромоторе |

10999425 |

Па |

11,00 |

Мпа |

|||

|

Наибольший момент на валу гидромотора |

265,6 |

Н*м |

|

||||

|

Наибольший момент привода |

239,0 |

Н*м |

|

||||

|

Коэффициент запаса по моменту |

1,013 |

|

|||||

|

Мощность выходная наибольшая |

4593 |

Вт |

4,59 |

кВт |

|||

|

Мощность, необходимая для привода насоса |

8531 |

Вт |

8,53 |

кВт |

|||

|

Гидравлический КПД привода |

0,92 |

92 |

% |

||||

|

Общий КПД привода |

0,54 |

54 |

% |

||||

|

Потери мощности в гидравлической системе |

3256 |

Вт |

3,26 |

кВт |

|||

|

Необходимая площадь поверхности теплоотвода |

4,0 |

м2

|

|||||

|

Расчетный момент привода насоса |

22 |

Н*м

|

|||||

|

Результаты проверки соответствия исходным требованиям. |

|||||||

|

Проверка по частоте вращения насоса |

ВЫПОЛНЕНА |

||||||

|

Проверка по частоте вращения гидромотора |

ВЫПОЛНЕНА |

||||||

|

Проверка по частоте вращения привода |

ВЫПОЛНЕНА |

||||||

|

Проверка по моменту привода |

ВЫПОЛНЕНА |

||||||

|

Проверка по мощности приводного двигателя |

ВЫПОЛНЕНА |

||||||

2.5.7 Расчет ширины цепи.

Расчет ширины цепи ведем исходя из мощности, необходимой для привода цепи (N = 6,2кВт) и частоты вращения выходного вала гидромотора (n=250об/мин).

Вычислим предварительную угловую скорость приводной звездочки:

ω = n·π/30, (28)

ω = 250 ·3,14/30= 26,2 рад/с;

Определим вращающий момент:

M = N/ω, (29)

M= 6,2·10³/26,2 = 236,6 H∙м;

Определим окружное усилие:

Р= N/ υ, (30)

где υ – скорость цепи (м/с);

Р= 6,2·10³/1,35= 4592,6 Н;

Произведем расчет ширины цепи:

B = [P ∙( υ∙ KЭ)⅓]/4t, (31)

где B – ширина цепи (мм); P – окружное усилие, (Н);

υ – скорость цепи (м/с); t – шаг цепи (мм), определен исходя из диаметра фракции, которую должна транспортировать цепь, диаметр 40мм;

KЭ – коэффициент, учитывающий условия монтажа передачи и ее эксплуатации.

Коэффициент рассчитывается следующим образом:

KЭ = kд kа kн kР kсм kп, (32)

где kд — динамический коэффициент, учитывающий характер нагрузки: при спокойной нагрузке kд = 1; при ударной нагрузке в зависимости от интенсивности ударов принимают kд = 1,25-2,5; принимаем 1,3;

kа учитывает влияние межосевого расстояния: при ά = (30—50)t kа = 1; при ά ≤ 25t принимают kа = 1,25; при увеличении ά на 20t снижают kа на 0,1; принимаем kа = 1,25;

kн учитывает влияние наклона цепи: при наклоне до 60° kн = 1; при наклоне свыше 60° kн = 1,25, но при автоматическом регулировании натяжения цепи, при любом угле kн = 1; принимаем kн =1;

kР учитывает способ регулирования натяжения цепи: при автоматическом регулировании kР = 1, при периодическом регулировании kР = 1,25; kР принимаем 1,25;

kсм учитывает способ смазки; при картерной смазке (закрытые передачи) kсм = 0,8; при непрерывной капельной смазке kсм = 1; при периодической смазке kсм = 1,3-1,5; принимаем 1,3;

kп учитывает периодичность работы: при односменной работе kп = 1, при двухсменной kп = 1,25; при трехсменной kп = 1,50; принимаем kп =1.

KЭ =1,3 · 1,25· 1·1,25· 1,3∙ 1 =2,7;

B = [4592,6 ∙( 1,35∙ 2,7)⅓]/4· 65=27,2 мм.

Ширина цепи данного проектируемого инструмента должна быть не менее 27,2мм.

Скорость цепи в м/c, согласно [1], определяется следующим образом:

v = (z·t∙n)/60 ·1000, (33)

где z – число зубьев звездочки, ( 5шт);

t – шаг цепи,( 65мм);

n – частота вращения выходного вала двигателя (250об/мин.)

v = (5·65∙250)/60 ·1000= 1,35 м/с.

Для уменьшения динамических нагрузок на цепь и звездочки в открытых передачах ограничивают 1≤v≤ 7 м/с, что удовлетворяет нашему значению.

2.6 Технические характеристики, полученные в результате проектирования.

Объем шпального ящика составляет:

V = a ·b·c, (81)

где a – ширина (т.к. эпюра шпал колеблется, примем 350 мм),

b – высота ( глубина необходимая для извлечения шпалы 145 мм),

c – длина (длина стандартной железобетонной шпалы 2500 мм).

V = 0,35 ·0,145·2,5 = 0,13 м³.

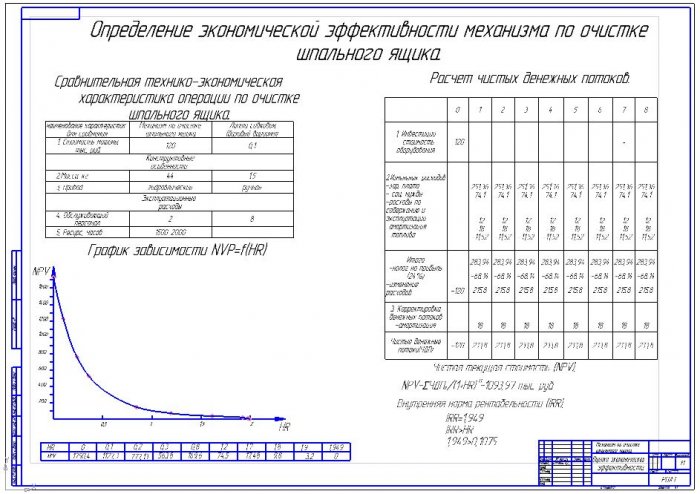

При полученной конструктивной производительности равной 0,0012 м³/c очистка шпального ящика происходит за 106сек., но с учетом того, что будет происходить послойное снятие, за 2 прохода, т.е. будут происходить технологические переходы, то примем время очистки одного шпального ящика 3мин. В то время как 2 монтера пути очищают один шпальный ящик за 20мин. Таким образом инструмент очистит в 6 раз быстрее двух монтеров пути.

После проведения всех расчетов необходимо произвести массу всего инструмента. К массе шины прибавим массу гидромотора, распределителя и примерную массу кожуха и ручки. Масса гидромотора составляет 7,5 кг; масса распределителя 2,2 кг; масса кожуха и ручки примем равной приблизительно 3,8 кг; тогда масса всего инструмента составит 44 кг.

Полученные параметры сводим в таблицу 2.6

Таблица 2.6

Технические характеристики механизма по очистке шпального ящика.

|

Основные технические параметры |

Показатель |

|

Масса, кг |

44 |

|

Привод |

гидравлический |

|

Мощность привода, кВт |

6,19 |

|

Производительность, конструктивная, м³/c |

0,0012 |

|

Скорость цепи, м/с |

1,35 |

|

Габариты: длинна, мм ширина, мм высота, мм

|

1450,5 270,5 329

|

|

Количество обслуживающего персонала |

2 |

В результате проектирования было предложено техническое решение задачи по очистке шпальных ящиков, параметры которого представлены в табл. 2.6. Механизм в целом удовлетворяет ТЗ представленному в главе 2.2.

- Технологический раздел.

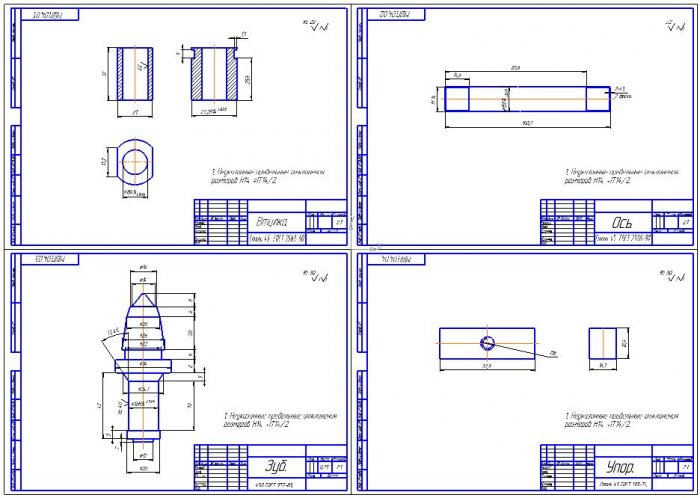

3.1.Служебное назначение и описание изготовляемой детали.

Изготовляемая деталь - зуб баровой цепи. Зуб баровой цепи служит для смягчения почвы и чистки шпальных ящиков.

Основными условиями, которым должна отвечать конструкция зуба, является достаточная прочность, жесткость, обеспечивающая нормальную работу цепи, технологичность конструкции и экономия материала. Механизм в котором работает данная деталь баровая цепь.

3.2. Исходные данные для проектирования.

а) материал детали – сталь 45 (ГОСТ 1050-88);

б) чертеж детали с техническими требованиями;

в) Действительный фонд времени FД=366-103-5=254дн*2см*8ч=4064 ч

Расчет годового действительного фонда времени

Fд = Fн×(1 – Р/100) × m – действительный фонд рабочего времени

Fн = 365 – 105 – 12 = 248дн. = 1984 часов

Р = 3 % - плановые потери времени на ремонт оборудования

m = 2 - число смен

Fд = 1984 × (1- 0.03) × 2 =1982 часа.

Тип производства по ГОСТ 3.1108-74 характеризуется коэффициентом закрепления операций КЗО, который показывает отношение всех различных технических операций, выполняемых или подлежащих выполнению подразделениями в течение месяца, к числу рабочих мест.

Определим тип производства, для этого рассчитаем коэффициент закрепления операций КЗО:

где, Q- суммарное количество операций.

Р - суммарное количество мест.

Определим такт выпуска:

где Fд- действительный годовой фонд времени.

Nг- годовая программа выпуска.

мин.

Зная штучное время затрачиваемое на каждую операцию, определяем необходимое количество оборудования:

.

где Кзн- коэффициент загрузки оборудования.

Определяем число рабочих мест, определяем фактическое значение коэффициента загрузки рабочего места.

где Р- количество мест.

Количество операций выполняемых на рабочем месте определяем:

где Кзн- нормативный коэффициент загрузки оборудования.

Примем Кзн=0,8.

|

№ п/п |

Наименование операции |

Тшт |

mp |

P |

Кзф |

Q |

|

005 |

Токарная |

0,546 |

0, 2 |

1 |

0, 2 |

4 |

|

010 |

Токарная |

0,126 |

0, 05 |

1 |

0, 05 |

16 |

|

015 |

Шлифовальная |

0,708 |

0, 26 |

1 |

0, 26 |

3,1 |

|

020 |

Моечная |

0,576 |

0,212 |

1 |

0,212 |

3,8 |

|

025 |

Контроль |

0,744 |

0, 27 |

1 |

0, 27 |

2,97 |

Кзф- 10 до 20 среднесерийное производство

3.3 Анализ технологичности детали «зуб»

При разработке технологического процесса изготовления детали необходимо проанализировать конструкцию детали с точки зрения ее технологичности. Правила выбора показателей технологичности детали направлены на повышение производительности труда, снижение затрат и сокращение времени на проектирование, технологическую подготовку производства, изготовление при обеспечении необходимого качества.

Для достижения этих целей, прежде всего, необходимо правильно выбрать вид заготовки и материал будущей детали. Валы изготовляют из конструкционных, легированных сталей, к которым предъявляются требования:

- Высокой прочности.

- Хорошей обрабатываемости.

- Малой чувствительности к концентрации напряжений.

- Для повышения износостойкости - способность подвергаться термообработке.

Лучшее сочетание прочности, надежности и долговечности имеет сталь. Сталь превосходит другие сплавы по прочности, но уступает по плотности, коррозионной стойкости, коэффициенту линейного расширения.

В данном случае к колесу предъявляются такие требования как высокая прочность, способность сопротивляться динамическим и ударным нагрузкам и одновременно иметь высокую вязкость. На основе всего этого в качестве материала выбрана сталь 45, имеющая процентное содержание углерода-0,45…0,50%, меди-0,25%, никеля-0,25%, кремния-0,17..0,37%, марганца-0,5…0,8%, хрома-0,25%, сера -0,04%, фосфор – 0,035%, мышьяк -0,085%.

Имеются в наличии удобные технологические базы (подшипниковые шейки), обеспечивающие требуемую ориентацию и надежное крепление заготовки на станке при возможности ее обработки с нескольких сторон и свободного подвода инструмента к обрабатываемым поверхностям;

- простота геометрической формы позволяет обрабатывать большинство ее поверхностей с минимального количества установок;

- наружные поверхности детали имеют открытую форму, позволяющую часть поверхностей обрабатывать на проход в направлении подачи;

- в конструкции детали отсутствует наклонное расположение поверхностей;

- условия базирования и простановка размеров рациональны, на большинстве операций конструкторские размеры совпадают с технологическими;

- на большинстве поверхностей обеспечивается свободное врезание и выход режущего инструмента.

Рассматриваемая деталь имеет следующие нетехнологическое

особенности:

- имеются канавки, которые вследствие своего функционального назначения не могут быть унифицированы;

В качестве функциональных признаков, обеспечивающих требуемый уровень качества продукции и снижение материальных и трудовых затрат, можно выделить следующие функций.

F1. Обеспечить свободное врезание и выход режущего инструмента.

F2. Обеспечить точность.

2.1. Обеспечите рациональные условия базирования.

2.2. Обеспечить рациональную простановку размеров.

F3. Обеспечить достаточно высокий уровень жесткости детали и режущего инструмента.

F4. Обеспечить унификацию конструктивных элементов.

F5. Обеспечить удобство составления программ для станков с ЧПУ.

F6. Повысить эффективность использования станков с ЧПУ и ОЦ.

F7. Снизить объём ручных операций и слесарной доработки.

- Для каждой функции определяют коэффициент весомости (значимости) по сравнению с остальными функциями. Коэффициенты весомости каждого показателя () определяются экспертным путём по их приоритету, а их суммарное значение

т.е. весовые показатели, нормированы на единицу. Распределение значений коэффициентов весомости при использовании всех перечисленных функций :

- Проведение экспертной оценки качества исполнения функций. Для этой цели конструкция рассматриваемой детали оценивается с позиции реализации каждой из выбранных функций в виде вербальных оценок "хорошо", "удовлетворительно", "плохо".

F1 – удовлетворительно

Врезание и выход режущего инструмента в данной детали на каждой операции происходит свободно, так как геометрические формы детали просты и нет внутренних скрытых полостей недоступных для обработки.

F2 – удовлетворительно

Выбор баз зависит от конструктивных форм детали, технических требований и масштаба выпуска.

Выбор баз на токарной операции, заготовка на станке устанавливается в самоцентрирующий 3-х кулачковый патрон:

-на первом переходе левый торец заготовки будет являться установочной базой, лишающей 3-х степеней свободы, наружный диаметр является направляющей базой, лишаюещей 2-х степеней свободы и одновременно служит зажимом.

-на втором переходе правый торец будет являться установочной базой, лишающей 3-х степеней свободы, диаметр выступа является направляющей базой, лишаюещей 2-х степеней свободы и одновременно служит зажимом.

Простановка размеров на чертеже удовлетворяет технологическому процессу и хорошо просчитывается.

F3 – хорошо

Достаточно высокий уровень жесткости детали и режущего инструмента обеспечивается за счет простой геометрической формы и возможности закрепления детали в приспособлении.

F4 – хорошо

Унификацию конструктивных элементов произвести можно только частично, в силу особенностей работы детали.

F5 – хорошо