Дипломный проект

Нейтрализация отработавших газов двигателей внутреннего сгорания (ОГ ДВС)

Аннотация

Пояснительная записка ВКР содержит 92 страниц, в том числе 44 рисунков, 16 таблиц, 43 источника литературы. Графическая часть выполнена на 10 листах формата А3.

Проведен анализ современного состояния научно-технического прогресса известных технических решений по нейтрализации отработавших газов двигателей внутреннего сгорания (ОГ ДВС).

На базе устройства по нейтрализации ОГ ДВС, разработанного на кафедре метрологии, стандартизации и сертификации, проведена серия экспериментов по нейтрализации ОГ.

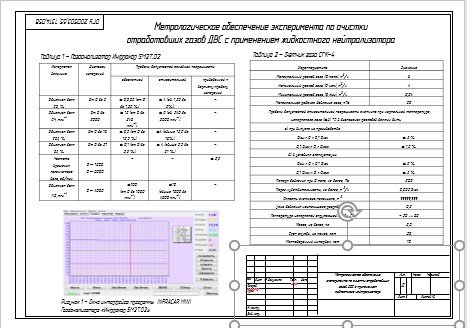

В условиях закрытого помещения (гараж индустриально-педагогического колледжа) проведена метрологическая оценка результативности применения жидкостного нейтрализатора нового типа. Результативно оценивалась по динамике концентраций компонентного состава ОГ ДВС. Для измерения концентраций ОГ ДВС использован 5-и компонентный газоанализатор ИНФРАКАР 5М2Т.02.

Изучены и систематизированы факторы, влияющие на возникновение повышенной погрешности измерения концентраций ОГ ДВС с применением устройства на базе жидкостного нейтрализатора. Выполнена метрологическая оценка изменения концентраций ОГ ДВС до и после нейтрализатора.

В экономической части ВКР представлены расчеты на проведение научно – исследовательской работы.

Представлен расчет предотвращенного экологического ущерба при реализации предложенной оптимизированных направлений по каталитической очистке на примере г. Оренбурга.

В разделе «Безопасность труда» проведен анализ условий труда, разработаны мероприятия по их улучшению. Предложена принципиально новая система вентиляции крытых стоянок и гаражей автотранспортных предприятий с локализацией и нейтрализации выбросов двигателей внутреннего сгорания вместо их разбавления свежим подготовленным воздухом.

abstract

Explanatory note WRC contains 90 pages, including 40 figures, 16 tables , 43 literature sources . Graphic portion is 10 sheets of A3 .

The analysis of the current state of scientific and technical progress of the prior art by exhaust gas aftertreatment systems of internal combustion engines ( ICE OG ) .

On the basis of the device for exhaust emission engine , developed at the Department of Metrology, Standardization and Certification OSU series of experiments on exhaust emission .

Under the conditions of the enclosed space (garage industrial-pedagogical college OSU ) performance evaluation conducted metrological applications of liquid catalyst of a new type . Effectively evaluated by dynamic analysis of the component composition of the exhaust gas engine. To measure the concentrations of the exhaust gas engine used 5- component gas analyzer INFRAKAR 5M2T.02 .

Studied and systematized the factors influencing the occurrence of elevated concentrations of exhaust gas measurement error ICE using devices based on liquid catalyst . Performed metrological evaluation of changes in the concentrations of the exhaust gas before and after DIC converter.

In the economic section of the SRS provides calculations for scientific - research work.

The calculation of avoided environmental damage in the implementation of the proposed optimized directions for catalytic cleaning the example of Orenburg .

In the " Work Safety " analysis of working conditions, developed measures to improve them . Fundamentally new ventilation system and covered parking garages trucking companies with localization and neutralization of emissions of internal combustion engines instead of diluting them prepared fresh air.

Содержание

|

Введение……………………………………………………………………………... |

7 |

|

1 Современное состояние научно-технического прогресса по разработке нейтрализаторов отработавших газов двигателей внутреннего сгорания……... |

9 |

|

1.1 Этапы разработки устройств каталитического обезвреживания токсичных компонентов состава отработавших газов двигателей внутреннего сгорания….. |

9 |

|

1.2 Очистка отработавших газов двигателей внутреннего сгорания с добавлением дополнительного воздуха или кислорода………………………... |

12 |

|

1.3 Способ очистки отработавших газов двигателей внутреннего сгорания магнитным полем……………………………………………………………………. |

15 |

|

1.4 С использованием фильтрующего элемента…………………………………... |

16 |

|

1.5 Нейтрализация «электронным ударом»……………………………………….. |

18 |

|

1.6 С использованием электролизера (для получения водорода для сжигания углеводородов и восстановления окислов азота)…………………………………. |

19 |

|

1.7 Очистка отработавших газов двигателей внутреннего сгорания с добавлением углеводородов……………………………………………………… |

20 |

|

1.8 Разбавление отработавших газов двигателей внутреннего сгорания «разбавителем»………………………………………………………………………. |

22 |

|

1.9 Огневое сжигание сажи и углеводородов……………………………………... |

23 |

|

1.10 Нейтрализации отработавших газов с использованием поглотителей …. |

23 |

|

1.11 Нейтрализация отработавших газов двигателей внутреннего сгорания с использованием дополнительной жидкости ……………………………………… |

25 |

|

1.12 Катализатор хромово-никелевый для комплексной очистки газовых выбросов от оксидов азота и монооксида углерода………………………………. |

27 |

|

2 Экспериментальная проверка и анализ результативности применения нейтрализатора отработавших газов двигателя внутреннего сгорания……… |

33 |

|

2.1 Общие требования к эксперименту по нейтрализации отработавших газов двигателя внутреннего сгорания…………………………………………………. |

33 |

|

2.1.1 Анализ и обобщение причин, влияющих на результат измерения концентрации ОГ ДВС с применением устройства для отбора и анализа при нейтрализации ОГ ДВС…………………………………………………………… |

35 |

|

2.1.2 Метрологические требования к проведению эксперимента…………….. |

36 |

|

2.2 Средства измерений и контроля концентраций отработавших газов……. |

38 |

|

2.2.1 Газоанализатор Инфракар 5М2Т.02……………………………………….. |

38 |

|

2.2.2 Счетчик газа СГК – 4……………………………………………………….. |

44 |

|

2.3 Оценка результатов эксперимента по нейтрализации ОГ ДВС…………… |

45 |

|

2.4 Расчет предотвращенного экологического ущерба при реализации предложенной оптимизированных направлений по каталитической очистке на примере г. а……………………………………………………………. |

56 |

|

3 Расчет затрат на проведение исследований и разработку нейтрализатора отработавших газов двигателя внутреннего сгорания………………………… |

59 |

3.1 Определение трудоемкости проведения работы по разработке нейтрализатора отработавших газов ДВС……………………………………… |

59 |

3.2 Расчет фонда заработной платы …………………………………………….. |

60 |

|

3.3 Отчисления на социальные нужды…………………………………………... |

62 |

|

3.4 Расчет затрат на материалы для устройства нейтрализации отработавших газов ДВС…………………………………………………………………………... |

62 |

|

3.5 Амортизация оборудования, относящегося к основным фондам………… |

63 |

|

3.5.1 Содержание, ремонт и возобновление малоценного и быстроизнашивающегося оборудования и инвентаря…………………………. |

64 |

3.6 Расчет затрат на энергоресурсы……………………………………………... |

65 |

|

3.7 Расчет затрат на использование помещений………………………………... |

65 |

|

3.8 Накладные расходы…………………………………………………………… |

66 |

|

3.9 Сметная стоимость проведения НИР………………………………………… |

66 |

|

3.10 Определение цены НИР……………………………………………………….. |

66 |

|

3.11 Технико-экономические показатели проведения НИР …………………… |

67 |

|

4 Безопасность труда……………………………………………………………… |

68 |

|

4.1 Анализ и обеспечение условий труда в гараже на базе ИПК ……….. |

68 |

|

4.2 Расчет местной вытяжной вентиляции в гараже …………………………… |

72 |

|

4.3 Возможные чрезвычайные ситуации………………………………………… |

76 |

|

Заключение…………………………………………………………………………. |

80 |

|

Список использованных источников…………………………………………….. |

83 |

|

Приложение А – Свидетельства на реактивы для нейтрализатора…………… |

87 |

|

Приложение Б – Причинно-следственная диаграмма факторов, влияющих на погрешность определения концентраций основных компонентов состава отработавших газов ДВС…………………………………………………………. |

91 |

Введение

Транспортно-дорожный комплекс является мощным источником загрязнения природной среды. Из 35 млн. тонн вредных выбросов 89% приходится на выбросы автомобильного транспорта и предприятий дорожно-строительного комплекса, так же транспорт является одним из основных источников шума в городах и вносит значительный вклад в тепловое загрязнение окружающей среды. Выбросы от автомобильного транспорта в России составляют около 22 млн. тонн в год, отработавшие газы двигателей внутреннего сгорания (ОГ ДВС) содержат более 200 наименований вредных веществ, в т.ч. канцерогенных. Нефтепродукты, продукты износа шин и тормозных колодок, сыпучие и пылящие грузы, хлориды, используемые в качестве антиобледенителей дорожных покрытий, загрязняют придорожные полосы и водные объекты. При работе автомобильного двигателя в атмосферу выбрасываются газы, содержащие около 60 различных веществ, в том числе токсичные вещества: окись углерода, окислы азота, углеводороды и др.

С целью уменьшения загрязнения атмосферы совершенствуются существующие двигатели внутреннего сгорания, разрабатываются новые типы таких двигателей, исследуется возможность замены на автомобилях двигателей внутреннего сгорания другими видами энергетических установок [1].

Закон Российской Федерации «Об охране окружающей природной среды» определяет меры организационного, правового, экономического и воспитательного воздействия на владельцев автомобилей в нашем обществе.

Основные положения этого ФЗ являются основой формирования и укрепления экологического правопорядка, обеспечения экологической безопасности страны.

Большое внимание охране окружающей среды уделяют мировые автомобилестроительные державы. В европейских странах эта проблема решается в направлениях совершенствования конструкций двигателей внутреннего сгорания (ДВС), государственного регулирования путем введения жестких норм на выбросы (нормы ЕЭК ООН 2009 г.) и реализации соответствующих экологических программ [2].

Начиная с 70-х годов XX века усилия российских и зарубежных специалистов наряду с работами по исследованию методов каталитической и жидкостной очистки ОГ ДВС были направлены на совершенствование рабочих процессов двигателей, прежде всего дизелей, путем совершенствования формы камеры сгорания, применения турбонаддува, рециркуляции ОГ (РОГ), подачи воды, части легкого и дизельного топлива во впускной трубопровод, перевода дизелей на альтернативные виды топлив и др.

Целью выпускной квалификационной работы является исследование результативности доступного и недорогого жидкостного нейтрализатора оксида углерода в отработавших газах двигателя внутреннего сгорания, который можно было бы применить для бензиновых двигателей автомобилей, эксплуатируемых в закрытых помещениях.

При этом под результативностью в ИСО 9000 (п.3.2.14)[3] понимают степень реализации запланированной деятельности и достижения запланированных результатов.

Для достижения поставленной цели в ВКР решались следующие задачи:

- провести анализ существенных признаков патентов на изобретения и полезные модели для выявления доступных и экономически выгодных технических решений по нейтрализации ОГ ДВС, а также возможных для внедрения на автомобильных предприятиях г. а;

- провести анализ факторов, влияющих на погрешность количественной оценки концентраций ОГ ДВС;

- принять участие в эксперименте по созданию жидкостного нейтрализатора, проводимому на кафедре МСиС и количественной оценке содержания ОГ ДВС до применения нейтрализатора и после контакта с нейтрализатором;

- провести анализ и пересчет полученных концентраций ОГ ДВС относительно исходных концентраций;

- провести анализ и метрологическую оценку полученных результатов концентраций ОГ ДВС;

- выполнить анализ предотвращенного экологического ущерба при реализации предложенных оптимизированных направлений по каталитической очистке на примере г. а;

- провести анализ и оценку условия безопасности труда в гараже и разработать мероприятия по их улучшению.

- выполнить расчет затрат на проведение исследований и разработку нейтрализатора отработавших газов двигателя внутреннего сгорания.

Оценку результативности применения предложенного нейтрализатора проводили на испытательных установках, определяя с помощью пятикомпонентного газоанализатора ИНФРАКАР-5М2Т.02 концентрации нормируемых токсичных веществ, таких как оксида углерода (СО), углеводородов (CН – в пересчете на гексан), диоксида углерода (СО2), кислорода (О2), окислы азота (NOx) в отработавших газах автомобилей с бензиновыми двигателями.

Практическая значимость работы. Разработанное устройство позволяет осуществить контроль концентраций отработавших газов ДВС автомобилей с бензиновыми двигателями, что имеет большое значение для защиты населения города и окружающей среды.

1 Современное состояние научно-технического прогресса по разработке нейтрализаторов отработавших газов двигателей внутреннего сгорания

1.1 Этапы разработки устройств каталитического обезвреживания токсичных компонентов состава отработавших газов двигателей внутреннего сгорания

Буму технического творчества предшествовали строгие законодательные акты, принятые правительствами США, Японии и Великобритании, города которых официально опубликовали статистику смертельных фотохимических смогов, причиной которых были токсиканты, возникающие под действием озона и инсоляции с участием состава ОГ ДВС. Современные экологические требования к выбросам ОГ ДВС превышают возможности российских автомобилестроителей.

В 2011 году вступила в силу Директива Евросоюза о Промышленных Выбросах. Она должна была быть принятой странами членами Евросоюза до 7 января 2013 года. В основе Директивы положен комплексный подход в применении экологически чистых технологий [4].

Таблица 1.1 – Нормы содержания вредных веществ в отработавших газах, г/км

|

Наименование нормы |

Бензиновые двигатели |

Дизельные двигатели |

|||||

|

СО |

СН |

NOx |

Твердые частицы |

СО |

СН+NOx |

Твердые частицы |

|

|

Евро II (1996г) |

2, 2 |

0, 5 (суммарно) |

- |

1 |

0, 9/0, 7* |

0, 1/0, 08* |

|

|

Евро III (2000г) |

2, 3 |

0, 2 |

0, 15 |

- |

0, 64 |

0, 56 |

0, 05 |

|

Евро IV (2005г) |

1 |

0, 1 |

0, 08 |

- |

0, 5 |

0, 3 |

0, 025 |

|

Евро V (2010г) |

1 |

0, 075 |

0, 06 |

0, 005 |

0, 5 |

0, 25 |

0, 005 |

Согласно ГОСТ Р 54942 – 2012 года содержание СО и СН в отработавших газах определяют при работе двигателя в режиме холостого хода на минимальных nмин и повышенных nпов частотах вращения коленчатого вала двигателя, установленных изготовителем автомобиля.

При отсутствии данных, установленных изготовителем автомобиля:

- значение nмин не должно превышать:

- 1100 мин-1—для автомобилей категорий М1 и N1;

- 900 мин-1—для автомобилей остальных категорий;

- значение nпов устанавливают в пределах:

- 2500—3500 мин-1—для автомобилей категорий М1 и N1, не оборудованных системами нейтрализации;

- 2000—2800 мин-1—для автомобилей категорий М1 и N1, оборудованных системами нейтрализации, и категорий М1 полной массой более 3,5 т, M2, M3, N2, N3 независимо от их комплектации.

Для автомобилей выпуска до 31.12.2006 г. содержание СО и СН должно быть в пределах значений, установленных изготовителем для целей оценки соответствия типа транспортного средства перед его выпуском в обращение, а при отсутствии таких данных не должно превышать значений, указанных в таблице 1.2

Таблица 1.2 – Нормативные значения содержания оксида углерода и углеводородов в отработавших газах

|

Дата выпуска |

Обороты холостого хода |

Объемная доля СО, %, в зависимости от вида моторного топлива |

Объемная доля СН, млн-1, в зависимости от рабочего объема двигателя и вида моторного топлива |

||||

|

СНГ |

КПГ,СПГ |

До 3000 см3 включительно |

Свыше 3000 см3 |

||||

|

СНГ |

КПГ,СПГ |

СНГ |

КПГ,СПГ |

||||

|

До 31.12.2001 г.

|

nпон

|

3,0 |

3,0 |

1000 |

800 |

2200 |

2000 |

|

nпов

|

2,0 |

2,0 |

600 |

500 |

900 |

850 |

|

|

С 01.01.2002 г. по 31.12.2006 г. |

nпон

|

3,0 |

2,0 |

1000 |

700 |

2200 |

1800 |

|

nпов

|

2,0 |

1,5 |

600 |

400 |

900 |

750

|

|

Резко возросли метрологические требования к системам контроля качества отработавших газов ДВС [5].

Вместо примитивных дымомеров [6] вводятся в действие комплексные отечественные аналитические системы, контролирующие 3 и даже 5 компонентов состава ОГ ДВС, в том числе СО, NОх, О2, углеводороды, например, производства ООО «Электронстандарт» СПб.

Кафедра метрологии, стандартизации и сертификации, учитывая требования времени на базе международных методик разрабатывает гравитационные системы контроля сажи в ОГ ДВС [7], в том числе в виде поправок к ГОСТ 17.2.2.01-84 [8].

Исследования кафедры метрологии, стандартизации и сертификации ОГУ показали, что одним грузовым автомобилем на каждый километр городской дороги выбрасывается 600 мг бензо(α)пирена.

Установлено [9], что массовый среднегодовой выброс в приземный слой атмосферы г. а 330 автомобилей, эксплуатируемых ЗАО «АК1825» в городском ездовом цикле составил 2,24 % окислов азота, 2,5 % оксида углерода и 0,12 % диоксида серы от общей массы выбросов предприятий города. При этом основной вклад выбросов приходится на оксид углерода (рисунок 1).

Рисунок 1.1 – Ранжирование по массе выбросов загрязняющих веществ автотранспорта, принадлежащего АК 1825, в городском ездовом цикле

Разрабатывается новый вариант комплексного показателя оценки токсичности ОГ ДВС (сажа как индикатор бенз(α)пирена), гармонизированного с методикой расчета вредных выбросов (сбросов) для комплекса оборудования открытых горных работ (на основе удельных показателей) [10].

Ужесточающаяся нормативная база привела к появлению спроса на системы очистки выхлопных газов и отработанных газов. На двигатели стали устанавливать системы очистки отработавших газов, в первую очередь, «сажевые фильтры».

Мы провели анализ общедоступной информации по фондам библиотеки ОГУ, по базам патентной информации областной библиотеки им. Н.К. Крупской и Интернет-ресурсам, включая реферативные журналы (ВИНИТИ): «Автомобильный и городской транспорт», «Охрана природы и воспроизводство природных ресурсов», «Охрана и улучшение городской среды».

Целью исследования явился анализ существенных признаков изобретений, изученных нами для выявления доступных и экономически выгодных технических решений, а также возможных для внедрения на автомобильных предприятиях г. а.

1.2 Очистка отработавших газов двигателей внутреннего сгорания

с добавлением дополнительного воздуха или кислорода

Способ очистки отходящих газов путем их огневой обработки низкотемпературной плазмой в камере дожига при одновременной подаче в зону горения окислителя опубликовано в патенте № 2125168 РФ [11]. Для очистки отходящих газов ведут глубокий дожиг несгоревших токсичных компонентов отходящих газов в половине факела. После этого проводят мокрую очистку отходящих газов после их электроогневой обработки, например ввода щелочной аэрозоли, что позволяет связать оставшиеся двуокислы газов (SO2, NO2, CO2 и др.) до кислотного пара с одновременной нейтрализацией образуемого кислотного пара водощелочной аэрозолью, а не прореагировавшие остатки утилилизировать в съемную емкость.

Такой способ очистки отходящих газов от токсичных составляющих (несгоревших углеводородов, сероводородов, окиси углерода, сажи, дымности, запахов и др.) может найти широкое применение на всех видах транспорта с тепловыми двигателями, особенно с дизельными двигателями (автотранспорт, водный, речной, воздушный), а также может использоваться для очистки атмосферных выбросов вредных производств (теплоэлектростанции, кабельная, химическая, металлургическая промышленность), а также может быть применено в отходомусоросжигающих технологиях.

Известен химический (каталитический) способ очистки отходящих газов путем пропускания токсичных газов через систему поверхностей с покрытием из химического катализатора, например платины (например, патент России N 2023179).

Предлагаемый способ очистки отходящих газов осуществляется путем огневой обработки низкотемпературной плазмой при одновременной подаче в зону горения окислителя и одновременном наложении на упомянутое пламя сильного электрического поля с напряженностью Е ≥ 1 кВ/см, например, вдоль факела пламени, причем электроогневое дожигание отходящих газов осуществляют в термостатированной камере с диаметром и объемом, достаточным для глубокого дожига токсичных компонент отходящих газов, причем регулируют параметры факела пламени (высоту; объем; температуру) и параметры упомянутого электрополя (напряженность; частоту; форму; ток эмиссии электронов; расстояние между электродами) в зависимости от интенсивности и состава очищаемых отходящих газов, например, путем измерения токсичных компонент после их электроогневой обработки, сравнения с заданным уровнем очистки и последующим запрограммированным изменением параметров пламени и электрополя, после чего осуществляют мокрую аэрозольную обработку отходящих газов водощелочной жидкостью, причем ее распыляют, например, электростатическим способом в поток отходящих газов, например, перпендикулярно потоку, после чего конденсируют и собирают оставшийся кислотный конденсат в легкосъемную емкость, а очищенные отходящие газы выпускают в атмосферу, причем регулируют интенсивность подачи и состав аэрозоли, например, изменением потенциала от источника электрополя в зависимости от интенсивности и состава отходящих газов.

Реализация предлагаемого способа показана на примере устройства очистки отходящих газов рисунок 1.2.

1 – источник загрязненных отходящих газов; 2 – впускной коллектор; 3 – камера электроогневой обработки газов; 4 – выпускной коллектор; 5 электроизолятор; 6 – жаропрочный коаксиальный электрод; 7 – сетчато – игольчатый дисковой электрод; 8 – клемма; 9 – высоковольтный преобразователь напряжения; 10 – система управления; 11 – блок питания; 12 – газовая горелка;

13 – электромагнитный клапан; 14 – газовый баллон; 15 – силовой преобразователь; 17 – система измерения и контроля интенсивности и состава отходящих газов; 18 – вторая камера; 19 – выпуск полностью очищенных отходящих газов

Рисунок 1.2 – устройства очистки отходящих газов (Патент № 2125168 РФ)

Для нейтрализации отработавших газов ДВС было предложено использование тепловой энергии отработавших газов двигателя внутреннего сгорания для улучшения процессов нейтрализации активных ядовитых примесей[12]. Для этого отработавшие газы из выпускного коллектора двигателя подают в вихревую трубу, в которой газы разделяют на охлажденный и подогретый потоки. Охлажденную часть газов подают в цилиндры двигателя вместе со свежим атмосферным воздухом, подогретую часть подают в нейтрализатор, в котором происходит окисление продуктов неполного сгорания топлива до конечных продуктов сгорания - углекислого газа и воды. Увеличение температуры, по сравнению с подачей выхлопных газов непосредственно от двигателя, повышает эффективность окисления отработавших газов в нейтрализаторе.

1 – двигатель внутреннего сгорания; 2 – воздухозаборник двигателя;

3 – выпускной коллектор двигателя; 4 – вихревая труба; 5 – нейтрализатор продуктов неполного сгорания топлива; 6 – выхлопная труба; 7 – свежий воздух, поступающий в двигатель; 8 – газы, охлажденные в вихревой трубе; 9 – газы, подогретые в вихревой трубе; 10 – газы, поступающие из двигателя

Рисунок 1.3 – схема реализации предлагаемого способа нейтрализации отработавших газов (Патент № 2239706 РФ)

Способ нейтрализации отработавших газов, включает рециркуляцию части выхлопных газов и разделение выхлопных газов на охлажденный и подогретый потоки в вихревой трубе, расположенной на выпускном коллекторе двигателя, при этом уменьшают образование окислов азота в двигателе путем рециркуляции части выхлопных газов и ускоряют реакцию окисления окиси углерода за счет повышения температуры газов в нейтрализаторе, отличающийся тем, что охлажденный поток газов из вихревой трубы подают обратно на всасывание двигателя, а горячий поток подают в нейтрализатор.

Задачей изобретения является использование тепловой энергии отработавших газов двигателя внутреннего сгорания для улучшения процессов нейтрализации активных ядовитых примесей.

Наиболее близким к предлагаемому техническому решению является способ нейтрализации отработавших газов путем рециркуляции части газов, охлаждаемых в специальном холодильнике [13].

1.3 Способ очистки отработавших газов двигателей внутреннего сгорания магнитным полем

Известен также способ очистки отработавших газов включающий подачу потока отработавших газов на катализатор и подачу воздуха для нейтрализации вредных примесей отработавших газов, предварительно перед подачей на катализатор поток отработавших газов принудительно смешивают с помагнитным полем, векторы направления сил которого ориентируют в плоскости, перпендикулярной относительно направления подачи потока отработавших газов[14]. Магнитное поле формируют с помощью, по меньшей мере, двух магнитов, одноименные полюса которых устанавливают навстречу друг другу и постоянно поддерживают их в этом положении, при этом создают турбулентный режим перемешивания потоков отработавших газов и воздуха, а затем проводят вторую стадию нейтрализации. Предложено устройство, для реализации указанного способа представленное на рисунке 1.4

1 – основной корпус; 2 – входной патрубок; 3 – выходное отверстие; 4 – усеченная конусообразная часть; 5 – вершина усеченного конуса; 6 – зона нейтрализации отработавших газов; 7 – каталитический элемент; 8 – дополнительный корпус; 9 – торцевые стенки; 10 – перегородки;

11, 12 – блок; 13,14 – магниты; 15 – поверхности магнитов; 16 – патрубок; 17 – торцевая крышка

Рисунок 1.4 - Устройство очистки отработавших газов (Патент № 2306440 РФ)

Отработавшие газы, например, двигателей внутреннего сгорания (ДВС) характеризуются наличием в своем составе токсичных примесей таких как: монооксид углерода (СО), оксид азота (NOx) и углеводороды (СН).

В качестве ближайшего аналога выбран способ очистки выхлопных газов двигателя внутреннего сгорания (патент РФ №2136908 С 1, МПК F01N 3/10, публ. от 10.09.1999 г.).

Технические характеристики, достигаемые при использовании заявляемого устройства и реализованного в нем способа очистки отработавших газов, проиллюстрированы в сравнительной таблице 1.2

Таблица 1.3 – Технические характеристики устройства очистки отработавших газов

|

№№ патентов |

Наличие подачи воздуха |

Тип катализатора |

Снижение примесей в ОГ ДВС, % |

Мощность ДВС |

||

|

|

|

|

СхНу |

СО |

NOx |

|

|

Патент РФ №2117778 |

-- |

Слои металлической стружки и/или порошка и бентонитовой прослойки из высокопористого материала |

65-75 |

До 50 |

Снижается (нет данных) |

Повышает противодавление, т.е. снижает мощность двигателя |

|

Патент РФ №2098643 |

-- |

Катализатор не указан |

-- |

До 90% |

-- |

Повышает противодавление, т.е. снижает мощность двигателя |

|

Патент РФ №2136908 |

есть |

Металловой лочное изделие |

Нет данных |

Нет данных |

Нет данных |

Повышает противодавление |

|

Заявляемые способ и устройство |

есть |

1-ый этап - медь в условиях магнитного поля, 2-ой этап - цеолит (без ионизации кислорода) |

98 |

98 |

98 |

Не повышает противодавление, сохраняет мощность двигателя |

|

Заявляемые способ и устройство |

есть |

1-ый этап - медь в условиях магнитного поля, 2-ой этап - цеолит (с ионизацией кислорода) |

98 |

98 |

98 |

Не повышает противодавление, сохраняет мощность двигателя |

1.4 С использованием фильтрующего элемента

Фильтр – нейтрализатор предназначен для снижения токсичности отработавших газов дизельных, бензиновых и газобензиновых двигателей до уровня экологических требований.

Предложенная конструкция позволяет довести концентрацию вредных веществ в отработавших газах до стандартных норм токсичности и решить поставленную задачу[15]. В предложенной конструкции последовательные зоны очистки обеспечивают нейтрализацию отработавших газов до стандартных норм, а установленные последовательно перегородки, о которые наталкиваются отработавшие газы, и последовательный, боле длительный, чем в прототипе, путь движения от входного патрубка до выходного обеспечивают уровень шума отработавших газов ниже стандартного значения. Именно эти факторы и позволяют совместить фильтр-нейтрализатор и глушитель шума в единой конструкции.

1 – корпус; 2,3 – перегородки; 4 – болты крепления; 5,6–9,10 – фильтроэлементы; 11 – экран; 12 – термоэлемент для подогрева отработавших газов; 13 – винты крепления; 14 - 18 – ступица; 19,20 – уплотнительные кольца;

21 – входной патрубок с фланцем; 22 – выходной патрубок с фланцем;

23,24,25 – утеплители; 26 – полость подогрева отработавших газов;

27 – механическая ступень очистки; 28 – окна перегородки; 29 – 32 – прорези ступиц;

Рисунок 1.5 – фильтр – нейтрализатор (Патент № 2447921 РФ)

Известен нейтрализатор отработавших газов по патенту РФ № 2075609, опубл. 20.03.1997, предназначенный для очистки отработавших газов двигателей внутреннего сгорания от вредных компонентов и сажи. Этот известный нейтрализатор наиболее близкий по технической сущности к заявляемому и принят за прототип.

Таким образом, предлагаемое изобретение отличается от прототипа тем, что его можно применить вместо штатного глушителя шума отработавших газов автомобиля и иного глушителя шума, используемого в иных отраслях промышленности, простотой конструкции, благодаря которой снижается его стоимость без снижения эффективности нейтрализации отработавших газов и ресурса работы фильтра-нейтрализатора.

1.5 Нейтрализация «электронным ударом»

Существует способ нейтрализации вредных примесей в отработавших газах двигателя внутреннего сгорания электроимпульсным ударом α- частицами и устройство для осуществления[16].

Изобретение позволяет снизить содержание вредных примесей, понизить токсичность отработавших газов, повысить эффективность нейтрализации токсичных примесей в отработавших газах двигателей внутреннего сгорания, упростить конструкцию устройства и установки его в габаритах двигателя. Способ нейтрализации вредных примесей в отработавших газах двигателя внутреннего сгорания заключается в том, что обрабатывают потоком альфа-частиц воздух, подаваемый через воздухозаборный трубопровод двигателя, на участке от воздушного фильтра или газораспределительного устройства до карбюратора или топливного насоса, и одновременно другим потоком α-частиц обрабатывают отработавшие газы в трубопроводе выброса выхлопных газов, отличающийся тем, что после обработки подаваемого в двигатель внутреннего сгорания через воздушный коллектор воздуха альфа-частицами восстанавливают положительные ионы воздуха, обогащают воздух отрицательными ионами кислорода, а энергию α-частиц для обработки отработавших газов выбирают так, чтобы обеспечить диссоциацию окислов азота, угарного газа и углеводородов электронным ударом при прохождении отработавших газов через систему выхлопа двигателя внутреннего сгорания, с одновременным обогащением отработавших газов отрицательными ионами кислорода.

Устройство изобретения нейтрализации вредных примесей представлено на рисунке 1.6

1 – двигатель внутреннего сгорания; 2 – патрубок воздушного коллектора;

3 – воздушный фильтр; 4 – газораспределительное устройство; 5 – система подачи топлива; 6 – резонатор; 7 – глушитель; 8 – выхлопная труба; 9 – камера ионизации; 10 – камера диссоциации;

Рисунок 1.6 – устройство нейтрализации вредных примесей в отработавших газах двигателя внутреннего сгорания (Патент № 2323355 РФ)

В устройстве используются источники α-частиц, которые должны быть изготовлены и аттестованы согласно ГОСТ Р51873-2002 (Источники ионизирующего излучения радионуклидные закрытые. Общие технические требования).

1.6 С использованием электролизера (для получения водорода для сжигания углеводородов и восстановления окислов азота)

Центральный научно-исследовательский автомоторный институт предложил способ снижения токсичности отработавших газов используя добавление водорода [17]. Способ включает в себя наполнение цилиндров двигателя свежим зарядом, сжатие заряда в цилиндре, воспламенение горючей смеси и выпуск из цилиндров отработавших газов, энергию расширения которых преобразовывают в механическую работу, к потоку отработавших газов после выпуска их из цилиндра добавляют водород, а затем подают смесь отработавших газов с водородом в каталитический нейтрализатор и осуществляют выпуск газов из нейтрализатора в атмосферу. Вырабатываемый в электролизере на борту транспортного средства наряду с водородом кислород подают во впускную систему двигателя. Подмешивание водорода к отработавших газов обеспечивает интенсивное дожигание углеводородов и последующее при отсутствии или дефиците кислорода эффективное восстановление окислов азота, следствием чего является снижение суммарной токсичности отработавших газов. Одновременное введение водорода в поток отработавших газов и кислорода в поток свежего заряда обуславливает еще более эффективную конверсию окислов азота, а также снижение расхода топлива транспортным средством.

Задачей данного изобретения является разработка способа работы двигателя внутреннего сгорания транспортного средства, который при минимальных расходах сырьевых ресурсов обеспечил бы снижение содержания основных токсичных компонентов отработавших газах, в первую очередь, окислов азота, углеводородов и тем самым удовлетворение транспортным средством перспективных жестких норм на токсичность отработавших газов.

1 – блок цилиндров; 2 – воздухоочиститель; 3 – впускной коллектор;

4 – выпускной коллектор; 5 – выпускная труба; 6 – клапаны подачи воздуха;

7 – каталитический нейтрализатор; 8 – устройство для подачи топлива;

9 – газогенератор; 10 - водородный выход; 11 – кислородный выход; 12 – дозатор водорода; 13 – дозатор кислорода; 14,15 – магистраль; 16 – аккумулирующая камера; 17 – датчик сигнализатор; 18 – дроссельная заслонка; 19 – электронный блок; 20 – датчик частоты вращения коленчатого вала; 21 – датчик расхода воздуха; 22 – датчик положения органа; 23 – датчик температуры охлаждающей жидкости;

Рисунок1.7 - схема устройства для реализации способ снижения токсичности отработавших газов используя добавление водорода (Патент № 2100631 РФ)

Представленный способ работы двигателя внутреннего сгорания транспортного средства обеспечивает при минимальном расходе водорода снижение содержания оксидов азота и углеводородов в отработавших газах.

1.7 Катализатор низкотемпературной конверсии оксида углерода и способ его получения

Изобретение относится к технологии приготовления катализаторов, используемых для химических превращений в газовой фазе, и может быть использовано для конверсии оксида углерода водяным паром. Предложенный катализатор низкотемпературной конверсии оксида углерода включает оксиды меди, цинка, модифицирующее соединение металла и оксид алюминия[18].

Изобретение относится к технологии приготовления катализаторов, используемых для химических превращений в газовой фазе, и может быть использовано для конверсии оксида углерода водяным паром.

Известен способ приготовления катализатора для конверсии оксида углерода, состоящего из оксидов цинка, хрома, меди с добавками оксида алюминия, марганца, титана и др., путем смешения суспензии соответствующих оксидов с раствором хромового ангидрида с последующей обработкой катализаторной массы известными способами.

Задачей настоящего изобретения является разработка катализатора с повышенной механической прочностью с сохранением высокой активности и способа его приготовления.

Поставленная задача решается с помощью катализатора низкотемпературной конверсии оксида углерода, включающего оксиды меди, цинка, модифицирующее соединение металла и оксид алюминия, содержащий, по крайней мере, одно соединение элемента, выбранного из группы К, Na, Si, Fe, Ca, Ba или их смесь в количестве 0,01-2,0 мас.% (в пересчете на оксид), а в качестве модифицирующего соединения катализатор содержит, по крайней мере, одно соединение металла, выбранного из группы Ni, Mn, Cr, Zr, Na, Ti, Mg (или их смесь) в количестве 0,1-15 мас.% (в пересчете на оксид) и катализатор имеет следующий состав, мас.%:

CuO-35,0-61,0

Zn0-12,0-29,0

По крайней мере, одно соединение модифицирующего металла из группы: Ni, Mn, Cr, Zr, Na, Ti, Mg (или их смесь)-0,1-15,0

Оксид алюминия, содержащий, по крайней мере, одно соединение элемента, выбранного:

К, Na, Si, Fe, Ca, Ba (или их смесь) в количестве 0,01-2,0 мас.% . – Остальное.

При содержании в качестве модифицирующего соединения металла хрома катализатор, предпочтительно, имеет следующий состав, мас.%:

CuO-54,0-61,0

ZnO-12,0-18,0

Cr2O3-12,0-15,0

Оксид алюминия, содержащий, по крайней мере, одно соединение элемента, выбранного из группы: К, Na, Si, Fe, Ca, Ba (или их смесь)

При содержании в качестве модифицирующего соединения металла марганца катализатор предпочтительно имеет следующий состав, мас.%:

CuO-54,0-61,0

ZnO-12,0-14,0

MnO2 - 12,0-15,0

Катализатор имеет форму цилиндра, сферы, кольца.

Такая совокупность средств решения поставленной задачи позволяет получить катализатор в одну стадию с сохранением высокой каталитической активности.

1.8 Разбавление отработавших газов двигателей внутреннего сгорания «разбавителем»

Изобретение относится к экологическим вопросам промышленности и автотранспорта и предназначено для разбавления вредных выбросов окружающим веществом [19].

1 – источник вредного выброса; 2 – направленный поток вредного выброса;

3 – трубопровод; 4 – поток эжектируемого разбавителя; 5 – эжектирующая струя вредного выброса; 6 – поток смеси вредного выброса и разбавителя; 7 – камера смешения эжектора; 8 – сопло эжектора

Рисунок 1.8 – схема исполнения предлагаемого способа разбавления вредных выбросов (Патент № 2106496 РФ)

Изобретение направлено на повышение эффективности разбавления вредных выбросов и основано на экономии энергии потока разбавителя (относительно чистого вещества) и повышении интенсивности перемешивания вредных выбросов и разбавителя. Это достигается тем, что направленный поток вредных выбросов подают в эжектирующее сопло, а эжектируют окружающее вещество разбавитель. При этом вредный выброс подается струей в центр эжектируемого потока окружающего вещества разбавителя, при раскрытии струи вредного выброса происходит перемешивание его с разбавителем в камере смешивания эжектора, что приводит к повышению интенсивности разбавления.

Предлагаемое изобретение относится к экологическим вопросам промышленности и автотранспорта и предназначено для разбавления вредных выбросов окружающим веществом.

Наиболее близким к предлагаемому является способ, состоящий в подаче с помощью эжектирующего насадка чистого воздуха в поток исходящего воздуха в шихте, в котором высокая концентрация метана. Происходит разбавление метановоздушной смеси до неопасной концентрации. (см. авт.св. N 721888 СССР. Способ защиты шахтной вентиляционной сети от воздействия газового потока выброса).

1.9 Огневое сжигание сажи и углеводородов

В последние годы, учитывая глобальную окружающую среду, стало очень желательным сокращение выбросов углекислого газа (CO2). Поэтому проводятся усовершенствования работы на бедной топливной смеси с тем, чтобы добиться лучшего расхода топлива в двигателе внутреннего сгорания транспортного средства[20].

Согласно настоящему изобретению используется материал на основе церия, имеющий заданные свойства. Поэтому настоящее изобретение может обеспечить очищающий от дисперсных частиц материал, который обладает превосходными свойствами очистки от дисперсных частиц и способен начинать очистку от дисперсных частиц при низкой температуре и предотвращать неуправляемый нагрев фильтра-катализатора, а также фильтр-катализатор с использованием этого очищающего от дисперсных частиц материала и способ регенерирования фильтра-катализатора.

Очищающий от дисперсных частиц материал, используемый для фильтра-катализатора для очистки от дисперсных частиц, причем фильтр-катализатор расположен на пути потока выхлопных газов двигателя внутреннего сгорания, улавливает дисперсные частицы в выхлопных газах, образующихся в двигателе внутреннего сгорания, и сжигает осаждаемые дисперсные частицы с тем, чтобы регенерироваться.

1.10 Нейтрализации отработавших газов с использованием поглотителей

Данное устройство может быть использовано для удаления углеводородов из выхлопных газов автомобиля в период холодного запуска двигателя и может быть использовано в качестве поглотителя для улавливания экологически опасных выбросов в окружающую среду устройствами, использующими углеводородное топливо[21].

Актуальность решаемой проблемы улавливания вредных выбросов в окружающую среду и снижения токсичности на этапе пуска технического устройства, использующего углеводородное топливо основана на том, что выхлопная система двигателя внутреннего сгорания (ДВС), используемая в нем, поставляет в окружающую среду ~60% CH, CO и является главным источником NOx, При этом около 80% углеводородных выбросов автомобилей приходится на период холодного запуска, когда каталитический нейтрализатор не разогрет до рабочей температуры 300°С.

Одним из методов снижения токсичности выхлопных газов ДВС является использование поглотителей вредных веществ - адсорбентов. Адсорбенты применяют в топливно - воздушных системах для исключения попадания паров топлива в окружающую среду, а также в выхлопных системах двигателей для исключения выброса в атмосферу несгоревших углеводородов в течение 60 секунд после запуска двигателя, когда каталитический нейтрализатор еще не вышел на рабочую температуру.

Использование предлагаемого способа удаления токсичных веществ из выхлопных газов ДВС и реализующего его устройства обеспечивает высокие степень очистки от токсичных составляющих выхлопных газов автомобиля и стабильность рабочих характеристик при продолжительном циклическом гидротермальном воздействии, а также высокую продолжительность удерживания углеводородов при повышении температуры до момента разогрева каталитического нейтрализатора свыше 300°С.

Конструкция устройства очищения выхлопных газов представленная на рисунке 1.8 приведет к чистоте окружающей среды от ДВС и заявляемое устройство очищения выхлопных газов можно считать экологически чистым устройством[22]. Из этого можно сделать вывод, что приставка с катализатором и заполнителями для очистки от вредных крупных частиц является экологически чистой. В этом и заключается эффективность заявляемого изобретения. Технико-экономическая или иная эффективность изобретения.

Установка в корпусе фигурной шайбы позволяет продлить срок службы устройства для очистки. Кроме того увеличивается степень очистки выхлопных газов. Таким образом, использование устройства для очистки заявляемой конструкции позволит существенно (в 5 раз) повысить эксплуатационную стойкость очищающего устройства, а также его термические свойства.

Конструкция проста в изготовлении и при массовом выпуске экономически выгодна.

1 – входной патрубок; 2 – корпус; 3 – решетка; 4 – фильтрующие вставки из металлической путанки; 5 – алюминиевая стружка; 6 – фигурная шайба; 7 – фильтры; 8 поглотитель газа; 9 – сетка; 10 – фильтр; 11 – перфорация;

12 – выходной патрубок; 13 – резиновая прокладка; 14 – торцевая заглушка;

16 – стенка блока

Рисунок 1.9 - поперечное сечение устройства очистки газов ДВС

(Патент № 2017988 РФ)

Известно устройство для очищения выхлопных газов (прототип), содержащее фильтрующие вставки грубой очистки и поглотитель угарного газа в общем блоке.

Недостатком известной конструкции является то, что не учтена теплопроводность материалов, в результате чего поглотитель угарного газа, выполненный из активированного угля, выгорает, что снижает эксплуатационные свойства устройства.

Цель изобретения - увеличение эксплуатационной стойкости устройства очистки выхлопных газов.

Указанная цель достигается тем, что в приставке, установленной на глушитель между входным патрубком фильтрующими вставками грубой очистки и поглотителем угарного газа, выполненным из активированного угля, с целью образования охлаждающего воздушного пространства устанавливают фигурную шайбу.

1.11 Нейтрализация отработавших газов двигателей внутреннего сгорания с использованием дополнительной жидкости

Известна комбинированная система нейтрализации отработавших газов дизельного двигателя (авторское свидетельство 1000563, кл. F01N 3/00 от 1983 г), содержащая каталитический нейтрализатор, заполненный катализатором, снабженный впускным и выпускным трубопроводами, жидкостный нейтрализатор, частично заполненный жидкостью, трубку, связанную с жидкостным нейтрализатором и снабженную распылителем[23]. Во впускном трубопроводе каталитического нейтрализатора размещена заслонка, управляемая из кабины водителя, а распылитель установлен за заслонкой.

В процессе эксплуатации известных комбинированных систем, особенно на режимах малых нагрузок двигателя на поверхности катализатора, заполняющего каталитический нейтрализатор, происходит отложение продуктов неполного сгорания топлива и особенно серосодержащих веществ, сульфатов, сажи и смол, в результате чего катализатор загрязняется. При этом затрудняется контакт катализатора с отработавшими газами, снижается эффективность очистки.

Для восстановления активности катализатора (регенерации) производится демонтаж и разборка каталитического нейтрализатора. Катализатор помещается в специальную печь, где производится его термообработка в пламени при 700oС и более.

Таким образом, срок службы комбинированной системы от разборки до разборки невелик и определяется временем закоксовывания катализатора.

Изобретение направлено на повышение эффективности очистки отработавших газов, продления срока службы путем дополнительной грубой очистки.

Решение поставленной задачи можно достичь комбинированной системой нейтрализации отработавших газов дизельного двигателя, содержащей каталитический нейтрализатор с впускным и выпускным трубопроводами, жидкостный нейтрализатор, частично заполненный жидкостью, трубку для подачи жидкости, связанную с жидкостным нейтрализатором и распылителем, управляющую заслонку, размещенную во впускном трубопроводе каталитического нейтрализатора перед распылителем, дополнительно снабжена ведущим и ведомым винтами, закрепленными на одном валу, один из которых - ведомый - размещен в жидкостном нейтрализаторе, а ведущий находится в корпусе, который сообщается посредством трубопроводов с катализатором и выпускным коллектором дизельного двигателя, при этом по периметру корпуса установлен сажеуловитель, а ведомый винт в свою очередь соединен с ведущим винтом герметично.

Отличительными признаками от прототипа является то, что она дополнительно снабжена ведущим и ведомым винтами, закрепленными на одном валу, один из которых - ведомый - размещен в жидкостном нейтрализаторе, а ведущий находится в корпусе, который сообщается посредством трубопроводов с катализатором и выпускным коллектором дизельного двигателя, при этом по периметру корпуса установлен сажеуловитель, а ведомый винт в свою очередь соединен с ведущим винтом герметично.

На рисунке 1.10 показана комбинированная система нейтрализации отработавших газов.

1 – нейтрализатор; 2 – катализатор; 3 – впускной трубопровод; 4 – выпускной трубопровод; 5 – жидкостный нейтрализатор; 6 – жидкость; 7 – трубка; 8 – распылитель; 9 – заслонка; 10 – корпус; 11 – сажеуловитель; 12 – ведущий винт; 13 – впускной трубопровод; 14 – ведомый винт; 15 – л .

Рисунок 1.10 – комбинированная система нейтрализации отработавших газов (Патент № 2187663 РФ)

1.12 Катализатор хромово-никелевый для комплексной очистки газовых выбросов от оксидов азота и монооксида углерода

Катализатор хромово-никелевый для комплексной очистки газовых выбросов от оксидов азота и монооксида углерода, содержащий носитель на основе диоксида кремния - аэросила с нанесенными на него компонентами, отличающийся тем, что носитель дополнительно содержит бентонитовую глину с размером частиц менее 1·10-3 мм при следующем соотношении компонентов, мас.%:

-Оксид никеля - 5,08 - 7,04

-Оксид хрома - 9,60 - 11,50

-Диоксид кремния - 65,17 - 68,12

-Бентонитовая глина - 16,29 - 17,20и

Изобретение относится к средствам защиты окружающей среды от токсичных газовых выбросов, а именно к катализаторам для комплексной очистки выхлопных газов двигателей внутреннего сгорания от оксидов азота и монооксида углерода.

Ближайшим к предлагаемому по технической сущности является катализатор для очистки газов от оксидов азота, образующихся в двигателях внутреннего сгорания (см. а.с. 1447393, М. кл. В 01 J 23/26, 23/36, опубликованный в БИ 48 - 1988 г.).

Катализатор представляет собой фаянсовый носитель с удельной поверхностью 60-128 м3/г, на который нанесены оксиды никеля и хрома при следующем соотношении компонентов, мас.%:

- Оксид никеля - 5,5-8,3

- Оксид хрома - 10,4-15,2

- Фаянсовый носитель - Остальное

Его изготовление требует высоких энергетических затрат при приготовлении формовочной массы - перемешивание в течение 4-5 часов, сушка и прокаливание формованных гранул при температурах 250oC и 1150oC соответственно. [24]

Рисунок 1.11 – Основные направления и разработки нейтрализации ОГ ДВС

В таблице 1.4 представлены основные направления и разработки ОГ ДВС и отличительные особенности разработок.

Таблица 1.4 – Основные направления разработки нейтрализации ОГ ДВС

|

Направления разработки нейтрализации ОГ ДВС |

Технологическая система |

Анализ |

|

|

С добавлением дополнительного воздуха или кислорода (Пат. № 2125168 ) |

|

Повышение надежности очистки газов в данной операции достигается благодаря сбору непрореагировавшего конденсата в сборную емкость, поэтому отходящие газы практически полностью очищены от токсичных и вредных компонент, охлаждены аэрозолю и поэтому экологически чисты |

|

|

С применением тепловой энергией (Пат. № 2239706) |

Подогретый поток газов используют для нейтрализации отработавших газов двигателей внутреннего сгорания. |

||

|

магнитным полем (Пат. № 2306440 ) |

С помощью магнитного поля проводят процесс разделения частиц, в частности частиц железа, от других примесей в потоке ОГ, а не смешение потоков ОГ и потока воздуха. |

||

|

С использованием фильтрующего элемента (Пат. № 2447921) |

Конструкция фильтра-нейтрализатора, можно вмонтировать непосредственно в корпус штатного глушителя шума отработавших газов в автомобиле и в других отраслях промышленности, и упрощение конструкции нейтрализатора, снижение его стоимости без снижения эффективности нейтрализации отработавших газов. |

||

«электронным ударом» (Пат. № 2323355 ) |

Создание высокой управляемой концентрации отрицательных ионов кислорода в воздухе, подаваемом в карбюратор или топливный насос двигателей внутреннего сгорания для повышения эффективности сгорания топлива в двигателе внутреннего сгорания за счет большей окислительной способности воздуха, что позволит снизить содержание вредных примесей в отработавших газах |

||

|

С использованием электролизера (Пат. № 2100631) |

Представленный способ работы двигателя внутреннего сгорания транспортного средства обеспечивает при минимальном расходе водорода снижение содержания оксидов азота и углеводородов в отработавших газах.

|

||

|

Катализатор низкотемпературной конверсии оксида углерода и способ его получения (Пат. № 2175265 )

|

|

Катализатора низкотемпературной конверсии оксида углерода, включающего оксиды меди, цинка, модифицирующее соединение металла и оксид алюминия, содержащий, по крайней мере, одно соединение элемента, выбранного из группы К, Na, Si, Fe, Ca, Ba |

|

|

С использованием «разбавителем» (Пат. № 2106496 ) |

Направленный поток вредных выбросов подают в эжектирующее сопло, а эжектируют окружающее вещество разбавитель |

||

|

Огневое сжигание сажи и углеводородов (Пат. № 2468862 ) |

Предоставить очищающий от дисперсных частиц материал, который обладает превосходным свойством очистки от ДЧ и способен начинать очистку от ДЧ при низкой температуре и предотвращать нагрев в фильтре-катализаторе, фильтр-катализатор для очистки от дисперсных частиц с использованием такого очищающего от дисперсных частиц материала. |

||

С использованием поглотителей (Пат. № 2490481 ) |

Возможность избирательного улавливания несгоревших углеводородов при низкой температуре и их удерживанию до достижения рабочей температуры каталитического нейтрализатора (не ниже 300°С) и достаточно высокую степень очистки выхлопных газов ДВС от токсичных веществ. |

||

|

С использованием дополнительной жидкости (Пат. № 2017988 ) |

Дополнительно снабжено ведущим и ведомым винтами, закрепленными на одном валу |

||

|

Катализатор хромово-никелевый для комплексной очистки газовых выбросов от оксидов азота и монооксида углерода (Пат. № 2187663 ) |

Использование в качестве неорганического связующего в носителе бентонитовой глины Часов-Ярского месторождения с размером частиц менее 1x10-3 мм |

2 Экспериментальная проверка и анализ результативности применения нейтрализатора отработавших газов двигателя внутреннего сгорания

2.1 Общие требования к эксперименту по нейтрализации отработавших газов двигателя внутреннего сгорания

Кафедра МСиС [25] при оценке матричным способом перспективности различных направлений каталитической очистки ОГ ДВС установила необходимость разработки доступных для АТП и относительно не дорогих жидкостных нейтрализаторов оксида углерода в ОГ ДВС, которые можно было бы применить в закрытых помещениях и штреках шахт.

За основу реакции нейтрализации оксида углерода нами был взят новый принцип, ранее не используемый в нейтрализаторах отработавших газов ДВС, а именно реакция конверсии оксида углерода в водород и двуокись углерода.

Данная реакция принципиально возможна при определенных условиях. Известны два типа комплексных водонерастворимых катализаторов для реализации этого способа утилизации оксида углерода.

В частности в нефтехимической промышленности известен каталитический процесс обезвреживания оксида углерода путем его конверсии в водород в присутствии катализаторов

или

Реакция нейтрализации протекает по типу

.

Мы провели эксперимент по апробации комплексного нейтрализатора отработавших газов ДВС (Патент № 2175265 РФ), но в отличие от патентной разработки нами количественно оценивались не только концентрации оксида углерода, но и концентрации других отработавших газов, контроль которых был возможен 5-ти компонентным газоанализатором ИНФРАКАР - 5М2Т.02.

Использованный катализатор был представлен оксидом меди (61,0 г), оксидом цинка (18,0 г) и оксидом хрома (15,0 г) растворённых в 2 л дистиллированной воды, водная взвесь которых подвергалась барботажу со скоростью 50 л/мин анализируемого ОГ ДВС при температуре воды +20 0С. Свидетельство на реактивы представлено в приложении А.

Взвешивание реактивов для катализатора производили в лаборатории на весах второго класса точности представленных на рисунке 2.1

Рисунок 2.1 – Весы EK-600i

Важно отметить, что авторы патента проводили свои эксперименты при температуре перегретого пара, пропуская поток газов, содержащих оксид углерода, через сухой слой катализатора, обеспечивая условия «кипящего слоя».

Подобные условия не имеют перспектив применения на движущемся транспорте.

Другим отличием проведенного нами эксперимента, необходимого для проверки возможности применения теоретических основ данного каталитического процесса для потребностей автотранспортных предприятий, была возможность изучить характер качественного и количественного взаимодействия других токсичных компонентов состава ОГ ДВС с оксидами цинка, меди и хрома, входящими в состав выбранного нами катализатора.

Эта возможность была реализована применением газоанализатора ИНФРАКАР - 5М2Т.02., позволяющего ежесекундно контролировать концентрации CO, NO, CO2,. O2 и СH.

Поэтому нами разработана схема устройства по снижению концентрации отработавших газов ДВС, как основа для изготовления экспериментальной установки. Разработка макета промышленного образца подобного устройства особенно необходимо для нужд предприятий, эксплуатирующих автотранспорт, не оснащенный системами нейтрализации ОГ ДВС.

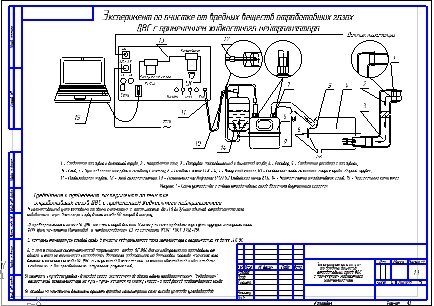

В своем эксперименте было использовано устройство для оценки эффективности жидкостного нейтрализатора токсичных компонентов ОГ ДВС, изготовленное аспирантом кафедры МСиС Вольновым А.С. рисунок 2.2[26,27].

1 – Соединение патрубка к выхлопной трубе; 2 – Направление газа; 3 – Патрубок присоединяемый к выхлопной трубе; 4 – Ресивер; 5 – Соединение ресивера с патрубком; 6 – Слив; 7 – Присоединение патрубка к газовому счетчику; 8 – Газовый счетчик СГК 4; 9 – Выпускной клапан; 10 – Соединение зонда газоанализатора к пробозаборной трубке 11 – Пробозаборная трубка; 12 – Зонд газоанализатора; 13 – Газоанализатор ИНФРАКАР 5М2Т.020 (заводский номер 613); 14 – Нейтрализатор отработавших газов; 15 – Персональный компьютер.

Рисунок 2.2 – Схема устройства для нейтрализации ОГ ДВС

2.1.1 Анализ и обобщение причин, влияющих на результат измерения концентрации ОГ ДВС с применением устройства для отбора и анализа при

нейтрализации ОГ ДВС

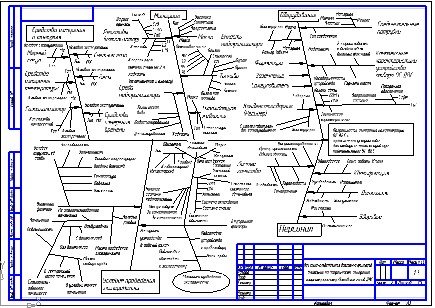

Данный метод применяется при разработке и непрерывном совершенствовании продукции. Диаграмма Исикавы - инструмент, обеспечивающий системный подход к определению фактических причин возникновения проблем[28].

Общие правила построения:

Прежде чем приступать к построению диаграммы, все участники должны прийти к единому мнению относительно формулировки проблемы.

Изучаемая проблема записывается с правой стороны в середине чистого листа бумаги и заключается в рамку, к которой слева подходит основная горизонтальная стрелка - "хребет" (диаграмму Исикавы из-за внешнего вида часто называют "рыбьим скелетом").

Наносятся главные причины (причины уровня 1), влияющие на проблему, - "большие кости". Они заключаются в рамки и соединяются наклонными стрелками с "хребтом".

Далее наносятся вторичные причины (причины уровня 2), которые влияют на главные причины ("большие кости"), а те, в свою очередь, являются следствием вторичных причин. Вторичные причины записываются и располагаются в виде "средних костей", примыкающих к "большим". Причины уровня 3, которые влияют на причины уровня 2, располагаются в виде "мелких костей", примыкающих к "средним", и т. д. (Если на диаграмме приведены не все причины, то одна стрелка оставляется пустой).

При анализе должны выявляться и фиксироваться все факторы, даже те, которые кажутся незначительными, так как цель схемы - отыскать наиболее правильный путь и эффективный способ решения проблемы.

Причины (факторы) оцениваются и ранжируются по их значимости, выделяя особо важные, которые предположительно оказывают наибольшее влияние на показатель качества.

В диаграмму вносится вся необходимая информация: ее название; наименование изделия; имена участников; дата и т. д.

Достоинства метода:

Диаграмма Исикавы позволяет:

- стимулировать творческое мышление;

-представить взаимосвязь между причинами и сопоставить их относительную важность.

Недостатки метода:

- не рассматривается логическая проверка цепочки причин, ведущих к первопричине, т.е. отсутствуют правила проверки в обратном направлении от первопричины к результатам;

- сложная и не всегда четко структурированная диаграмма не позволяет делать правильные выводы.

В ВКР проведен анализ и структурирование причин, влияющих на результат измерения концентрации ОГ ДВС с применением устройства для отбора и анализа при нейтрализации ОГ ДВС. Анализ проведен с применением и систематизацией причин на базе диаграммы Исикавы. Мы установили экспертным путем, что в качестве основных причин, влияющих на проблему, являются:

– средства измерения и контроля;

– условия проведения эксперимента;

– материал;

– оборудование;

– персонал.

Учитывая множественные причины, выявление их влияния мы провели поэтапно. Обобщенная диаграмма причин, влияющих на результат измерения концентрации ОГ ДВС и уточненная диаграмма причин, влияющих на условия проведения эксперимента, приведены в приложении Б.

Поскольку концентрации оксидов хрома, цинка и меди определены были условиями проверяемого патента, то по заданию при эксперименте мы ограничились этими соотношениями, то есть содержание оксида меди равно 61,0 г, оксида цинка – 18,0 г и оксида хрома – 15,0 г. Оксиды растворялись в 2 л дистиллированной воды при температуре 20ºС.

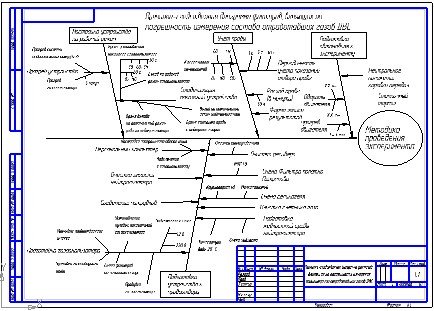

2.1.2 Метрологические требования к проведению эксперимента

Для детального изучения причин мы уточнили диаграмму, а именно

провели оценку влияния условий эксперимента. В качестве основных причин, влияющих на условие эксперимента мы выделили:

– Подготовка устройства к пробоотбору;

– Настройка устройства в рабочий режим;

– Учет пробы;

– Подготовка автомобиля к эксперименту.

Для устранения мешающих влияний и обеспечения достоверности результатов измерений мы выставили следующие метрологические требования к экспериментальной установке и условиям проведения эксперимента:

1) количественный учет (типовыми газовыми счетчиками с погрешностью до ±1,0 дм3/мин) объемов отработанного газа, подаваемого через выхлопную трубу в количестве 50 литров в минуту.

2) предварительная очистка ОГ ДВС, от сажи и паров бензина. Очистку от сажи проводили через фильтрующие материалы типа ФПП (фильтр-полотно Петрянова), а «отбензинивание» – на силикагеле (КСКГ ГОСТ 3956-76);

3) контроль температуры газовой среды в емкости нейтрализатора после катализатора с погрешностью не более ±1,0 0С;

4) с целью снижения систематической погрешности отбор ОГ ДВС для их нейтрализации производили от одного и того же технически «исправного» двигателя, работающего на бензиновом топливе, что исключало влияние изменения состава ОГ ДВС из-за различий в техническом состоянии автомобилей и обеспечивало сходимость и воспроизводимость полученных результатов;

5) контроль «нулевого уровня» в каждой серии экспериментов обеспечивали предварительным «выведением показателей газоанализатора на нуль» путем нажатия на кнопку «насос» и продуваний пробоотборного зонда

6) основными мешающими влияниями приняты фоновые концентрации сажи, оксида углерода, углеводородов;

Устройство для нейтрализации концентраций отработавших газов ДВС работает следующим образом (Рисунок 2.2).

На подготовительном этапе выполняют:

- выхлопную трубу автомобиля 1 герметично соединяют с патрубком 2 устройства;

- проверяют герметичность в узле соединения патрубка с ресивером 3, а также соединение ресивера со счётчиком 8;

- в емкость нейтрализатора 14 наливают дистиллированную воду и засыпают катализатор;

- подсоединяют пробоотборный зонд 11, и включают газоанализатор 13.

При запуске двигателя отработавшие газы через выхлопную трубу 1 ДВС и герметично закрепленный патрубок 2 попадают через узел соединения 3 в ресивер 4, где частицы влаги и пыли остаются на его дне и стенках. После ресивера 4 отработавшие газы под давлением проходят каплеотбойник 5, где удаляются остатки влаги, и попадают в счетчик 8, на котором регистрируется объём отработавших газов. Далее газы, проходя через нейтрализатор отработавших газов 14 и присоединенный к нему пробоотборный зонд 11 и фильтр грубой очистки 12, попадают в газоанализатор 13, где происходит измерение концентрации CO, CO2, CH, O2, NOx, остальные отработавшие газы удаляются через выпускной клапан 9 расположенный между пробоотборным зонтом 11 и счётчиком 8, это сделано с целью защиты газоанализатора от воздушного удара

По окончанию измерений концентраций отработавших газов ДВС проводили очистку ресивера 4 от накопившейся в нём сажи, плёнки масел, мазута или солярки посредством открытия сливного клапана 6.

Рисунок 2.3 – Общий вид устройства нейтрализации ОГ ДВС

На установке оценивалась эффективность нейтрализации отработавших газов ДВС автомобиля ВАЗ 2109 с карбюраторным двигателем (при работе на холостом ходу (900 об/мин))

В серии экспериментов анализ эффективности нейтрализатора проводился ежесекундно в течение 280 секунд. Причем каждые 20 секунд определялись среднестатистические показатели анализируемых газов. При этом вычисляли концентрации газа после нейтрализатора, изменение массы ингредиента отработавших газов, прошедшего через нейтрализатор и процент очистки, т.е. эффективность нейтрализатора.

2.2 Средства измерений и контроля концентраций отработавших газов

2.2.1 Газоанализатор Инфракар 5М2Т.02

Основным средством контроля концентраций ОГ ДВС выбран 5-и компонентный газоанализатор серии Инфракар М.

Газоанализаторы Инфракар М предназначены для измерения объемной доли оксида углерода (СО), углеводородов (в пересчете на гексан), диоксида углерода (СО2), кислорода (О2) и оксида азота (N0) в отработавших газах автомобилей с бензиновыми двигателями.

В газоанализаторе имеется канал для измерения частоты вращения коленчатого вала двигателей автомобилей, осуществляется расчет коэффициента избытка воздуха X и расчет оксидов азота (N0X).

Газоанализаторы «Инфракар М» применяются на станциях автотехобслуживания, в органах автоинспекции, в автохозяйствах при контроле за техническим состоянием бензиновых двигателей и их регулировании.

Тахометр предназначен для измерения и отображения в цифровом виде частоты вращения коленчатого вала двух и четырехтактных двигателей внутреннего сгорания, с бесконтактной и контактной одноискровой системой зажигания с высоковольтным распределением.

Прибор Инфракар 5М2Т.02 выпускается с диапазонами измерения, которые приведены в таблице 2.1

Таблица 2.1 Метрологические характеристики газоанализаторов

|

Измеряемая величина |

Диапазон измерений |

Пределы допускаемой основной погрешности |

||

|

абсолютной |

относительной |

приведенной к верхнему пределу измерений |

||

|

Объемная доля СО, % |

От 0 до 5 |

± 0,0,05 (от 0 до 1,25 %) |

± 4 (св. 1,25 до 5%) |

- |

|

Объемная доля СН, млн-1 |

От 0 до 2000 |

± 12 (от 0 до 240 млн-1) |

± 5 (св. 240 до 2000 млн-1) |

- |

|

Объемная доля СО2, % |

От 0 до 16 |

± 0,5 (от 0 до 12,5 %) |

±4 (свыше 12,5 до 16%) |

- |

|

Объемная доля О2, % |

От 0 до 21 |

± 0,1 (от 0 до 2,5 %) |

± 4 (свыше 2,5 до 21 %) |

- |

|

Частота вращения коленчатого вала, об/мин |

0 – 1200

0 – 6000 |

- |

- |

± 2,5 |

|

Объемная доля NO, млн-1 |

0 – 4000 |

±100 (от 0 до 1000 млн-1) |

±10 (свыше 1000 до 4000 млн-1) |

- |

В паспорте на газоанализатор[29] регламентированы рабочие условия применения прибора:

-питание прибора:

- от сети переменного тока напряжением (220+22/-33) В, частотой (50 ±1) Гц.,

- от источника постоянного тока с напряжением питания (12 +2,8-1,2) В

- температура окружающего воздуха от 0 до плюс 40 ° С;

- относительная влажность окружающего воздуха до 95 % при температуре плюс 30 ° С и более низких температурах без конденсации влаги;

- атмосферное давление 84 - 106,7 кПа ( от 630 до 800 мм. рт. ст);

- тахометр прибора должен подключаться к высоковольтному проводу 1-й свечи, импульсы на котором должны иметь следующие характеристики:

- амплитуды импульсов должна быть в пределах 2-20 кВ,

- длительность импульсов должна быть в пределах 20-50 мкс.

Прибор состоит из системы пробоотбора и пробоподготовки, блока измерительного (БИ) и блока электронного (БЭ).

Конструктивно газоанализатор выполнен в металлическом корпусе, предназначенном для установки на горизонтальной поверхности (столе).

Система пробоотбора и пробоподготовки газоанализатора включает газозаборный зонд, пробоотборный шланг, бензиновый фильтр, 2-х камерный насос, клапан пневматический, каплеотбойник, 3 фильтра №1 для газоанализатора (фильтры тонкой очистки).

Каплеотбойник в нижней части соединен со штуцером «СЛИВ» для автоматического слива конденсата побудителем расхода.

Принцип действия датчиков объемной доли (СО, СОг. углеводородов) - оптико-абсорбционный.

Принцип действия датчиков измерения концентрации кислорода и оксидов азота - электрохимический.

Принцип действия датчика частоты вращения коленчатого вала основан на индуктивном методе определения частоты импульсов тока в системе зажигания.

Блок измерительный содержит оптический блок, в котором имеются излучатель, измерительная кювета, 4 пироэлектрических приемника излучения, перед которыми размещены 4 интерференционных фильтра.

Блок электронный предназначен для измерения выходных сигналов первичных преобразователей газоанализаторов ИНФРАКАР М, обработки и представления результатов измерения.

Оптическая и газовая схемы прибора приведены на рисунке 2.6 и 2.7 измерительном блоке также размещен электрохимический датчик кислорода

Газоанализатор ИНФРАКАР М содержит:

-комбинированный блок питания от постоянного тока напряжением (12 +2,8 - 1,2 ) В и переменного тока напряжением (220+22/-33) В, частотой (50 ±1) Гц., -блок предварительного усиления сигнала пироэлектрических приемников; -микропроцессорный контроллер, в том числе выполняющий функцию измерения частоты вращения коленчатого вала двигателя; -6 светодиодных индикаторов; -клавиатуру; -датчик температуры;

-цифровой выход для связи с компьютером через разъем RS 232. Требования к компьютеру ( не хуже):

а) Процессор 486 DX 33

б) Оперативная память 64Мб

в) Операционная система Windows ХР

г) Наличие СОМ-порта.

Газоанализатор через разъем RS 232 нуль-модемным кабелем соединяется с СОМ-портом персонального компьютера.

На лицевой панели прибора размещены: индикаторы, кнопки управления: Насос (Выход),ИИ (Ввод), Печать ( - ), 4/2 такта ( + ), СОкоРР (Топливо) Рисунок 2.3.

На задней панели прибора рисунок 2.4 размещены: выключатель питания СЕТЬ, разъем для подключения датчика тахометра TAX, разъем для подключения датчика измерения температуры масла Тмасла, разъемы для подключения электрического питания 12В, 220 В; штуцеры ВХОД и ВЫХОД анализируемого газа, сборник конденсата, штуцер СЛИВ, штцер Продувка для продувки прибора воздухом при автоматической подстройке нуля (чувствительности - для канала Ог); 2 фильтра тонкой очистки - фильтры № 1 для газоанализатора; информационная фирменная планка с указанием:

- шифра исполнения газоанализатора;

- года выпуска.

Анализируемый газ прокачивается побудителем расхода через газозаборный зонд, фильтр Ф1 и поступает в сборник конденсата СК1, где происходит отделение влаги от газа. Конденсированная влага автоматически удаляется через штуцер СЛИВ. После удаления влаги анализируемый газ очищается от сажи фильтрами тонкой очистки Ф2, ФЗ и Ф4 (находится внутри прибора), проходит через измерительную кювету оптического блока А1, датчик кислорода А2,датчик оксида азота A3 и через штуцер ВЫХОД удаляется из прибора. В приборе применён 2-х камерный насос и клапан. Нажатие на кнопку ►ОЧ приводит к включению насоса продувки ПР1.1 и установлению нулевых показаний.

Рисунок 2.4 - Лицевая панель газоанализатора

Рисунок 2.5 - Задняя панель газоанализатора

1– излучатель; 2 – кювета; 3 – обтюратор; 4 – приемники излучения с интерференционными фильтрами

Рисунок 2.6 – схема оптическая

Ф1-бензиновый фильтр,СК1-каплеотбойник;Ф2,Ф3 Ф4-фильтры для газоанализатора №1,

ПР1.1-1-я камера побудителя расхода воздуха, ПР1.2- 2-я камера побудителя расхода газа, КЛ1-клапан пневматический, А1-кювета, А2-датчик кислорода.

Рисунок 2.7 – Cхема пневматическая

Программа "ИНФРАКАР-МИНИ" версии 1.05.0008 предназначена для графического отображения и обработки показаний автомобильных анализаторов выхлопных газов "ИНФРАКАР" всех моделей.

Рисунок 2.8 – Окно интерфейса программы INFRACAR MINI Газоанализатора «Инфракар 5М2Т.02»

Программа отображает на экране компьютера в режиме реального времени следующие показания газоанализатора: CO, CH, CO2, O2, n (число оборотов), лямбда (параметр рассчитывается в приборе), NOx и Tмас (температура масла). Окно программы масштабируется в зависимости от размеров ( с фиксированным соотношением сторон) и может быть включено на весь экран. Размеры и положение сохраняются и воспроизводятся при следующем запуске программы.

Переключение режимов работы осуществляется кнопками в верхней

части экрана - под Главным меню.

2.2.2 Счетчик газа СГК - 4

В качестве счётчика использовали счетчик газа объемный, диафрагменный СГК-4 предназначенный для учета газообразного топлива. Бытовой счетчик газа СГК изготовлен в соответствии с ГОСТ Р 50818-95. Общий вид, а так же габаритные и присоединительные размеры газового счетчика СГК-4 показаны на рисунке 3.

Счетчик СГК состоит из корпуса, блока измерительного и отсчетного устройства. Корпус изготовлен из листовой стали. Измерительный блок состоит из двух камер со встроенными мембранами, поступательное движение которых преобразуется кривошипно-шатунным механизмом во вращательное и передастся отсчетному устройству. Отсчетное устройство - роликовое. Счетчик оснащен устройством, препятствующим обратному вращению счетного механизма.

Основные технические характеристики газового счетчика СГК-4 приведены в таблице 2.2.

Рисунок 2.9– Общий вид, габаритные и присоединительные размеры газового счетчика СГК – 4

Таблица 2.2 – Основные технические характеристики газового счетчика СГК-4 как составной части предлагаемого прибора

|

Характеристика |

Значение |

|

Максимальный расход газа (Q макс), м3/ч |

6 |

|

Номинальный расход газа (Q ном), м3/ч |

4 |

|

Минимальный расход газа (Q мин), м3/ч |

0,04 |

|

Максимальное рабочее давление газа, кПа |

50 |

|

Пределы допускаемой относительной погрешности счетчика при нормальной температуре измеряемого газа (+-3) °С в диапазонах расходов должны быть: |

|

|

а) при выпуске из производства |

|

|

Q мин < Q < 0,1 Q ном |

± 3 % |

|

0,1 Q ном < Q < Q макс |

± 1,5 % |

|

б) в условиях эксплуатации |

|

|

Q мин < Q < 0,1 Q ном |

± 5 % |

|

0,1 Q ном < Q < Q макс |

± 3 % |

|

Потеря давления при Q макс, не более, Па |

200 |

|

Порог чувствительности, не более, м3/ч |

0,002Qном |

|

Емкость счетного механизма, м3 |

99999,999 |

|

Цена давления наименьшего разряда, дм3 |

0,2 |

|

Температура измеряемой окружающей среды, °С |

- 20 …+ 60 |

|

Масса, не более, кг |

2,0 |

|

Срок службы, не менее, лет |

20 |

|

Межповерочный интервал, лет |

10 |

2.3 Оценка результатов эксперимента по нейтрализации ОГ ДВС

В серии экспериментов анализ эффективности нейтрализатора проводился ежесекундно в течение 280 секунд. Причем каждые 10 секунд определялись среднестатистические показатели анализируемых газов. При этом вычислялись концентрации газа после нейтрализатора, изменение массы ингредиента ОГ, прошедшего нейтрализатор и процент очистки, т.е. эффективность нейтрализатора.

Обращает внимание тот факт, что стабильные показатели были зафиксированы не ранее чем через 80 секунд от начала контакта нейтрализатора с отработавшими газами, при этом следует учитывать, что выход на стабильный режим работы газоанализатора занимает 30-40 с.

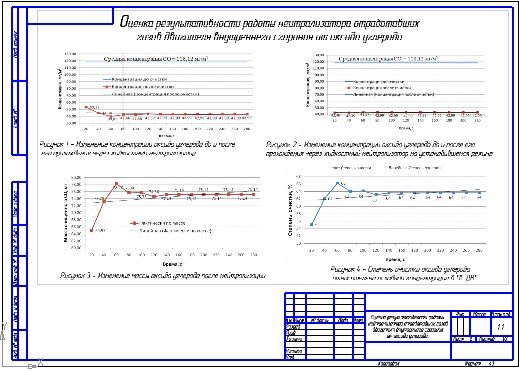

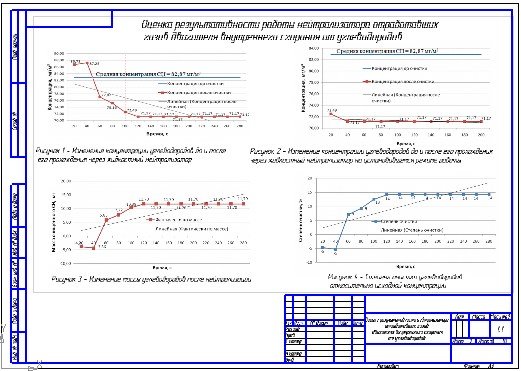

Динамика изменений концентраций CO, CO2, NOx, CH, O2 после контакта с нейтрализатором представлена на рисунках 2.10 – 2.24.

Рисунок 2.10 – Изменение концентрации оксида углерода до и после

его прохождения через жидкостный нейтрализатор

Рисунок 2.11 – Изменение концентрации оксида углерода до и после его прохождения через жидкостный нейтрализатор на установившемся режиме работы

Рисунок 2.12 – Изменение массы оксида углерода после нейтрализации

Таким образом масса очищенного оксида углерода практически не зависит от времени начала эксперимента, стабилизируясь уже через 80 секунд.

Рисунок 2.13 – Степень очистки оксида углерода относительно исходной концентрации

Эксперимент показал эффективность очистки ОГ ДВС от СО (с 118,12 до 42,99 мг/м3), т.е. в среднем на 64% относительно исходной концентрации. (Рисунок 2.11 и 2.12).

Неожиданным оказался факт снижения концентраций гидрокарбонов после нейтрализатора с 82,87 до 71,17 мг/м3 (рисунки 2.13 – 2.15). Если учесть, что продукты пиролиза бензина являются самыми токсичными ингредиентами состава ОГ ДВС, то удаление альдегидов, фенолов и кетонов снижает токсичное воздействие ОГ на приземный слой атмосферы. Это является дополнительным положительным эффектом от применения катализатора.

Рисунок 2.14 – Изменение концентрации углеводородов до и после

его прохождения через жидкостный нейтрализатор

Рисунок 2.15 – Изменение концентрации углеводородов до и после его прохождение через жидкостный нейтрализатор на установившемся режиме работы

Рисунок 2.16 – Изменение массы углеводородов после нейтрализации