ДИПЛОМНЫЙ ПРОЕКТ

Повышение эффективности работы котла с твердым шлакоудалением за счет утилизации теплоты шлаков

Аннотация

Пояснительная записка содержит 89 листов, включая 11 рисунков, 19 таблиц, 1 приложение, 20 источников информации. Графическая часть выполнена на 7 листах формата А1.

В данной выпускной квалификационной работе изложены основные положения по повышению эффективности работы котлоагрегата за счет утилизации тепла шлака.

В первой главе проанализировано современное состояние и прогноз развития угольной энергетики.

Во второй главе приводятся технологии сжигания твердого топлива в котлоагрегатах. Произведен сравнительный анализ технологии ВЦКС с традиционными топочными устройствами.

В третьей главе приведен анализ сущетсвующих способов работы котлов на твердом топливе.

В четвертой главе произведены характеристики котлоагрегата и используемого топлива. Приведен тепловой баланс и расход топлива.

В пятой главе рассмотрены конструкции теплообменников, произведен анализ возможности их применения. Произведен теплотехнический и гидравлический расчет теплообменников.

В шестой главе рассмотрены вопросы анализа и обеспечения безопасных условий труда.

В восьмой главе рассмотрены вопросы охраны экологии, применены мероприятия для уменьшения воздействия вредных выбросов на окружающую среду.

В седьмой главе произведен расчет экономической эффективности проекта.

The abstract

The explanatory note contains 89 sheets, including 11 drawings, 19 tables, 1 appendix, 20 sources of the information. The graphic part is executed on 7 sheets of format А1.

In the given final qualifying work substantive provisions on overall performance increase котлоагрегата at the expense of recycling of heat of slag are stated.

In chapter 1 the current state and the forecast of development of coal power is analysed.

In the second chapter technologies of burning of firm fuel in котлоагрегатах are resulted. The comparative analysis of technology ВЦКС with traditional top internal devices is made.

In the third chapter the analysis сущетсвующих modes of work of coppers on firm fuel is resulted.

In the fourth chapter characteristics котлоагрегата and used fuel are made. The thermal balance and fuel consumption is resulted.

In the fifth chapter designs of heat exchangers are considered, the analysis of possibility of their application is made. It is made теплотехнический and hydraulic calculation of heat exchangers.

In the sixth chapter questions of the analysis and maintenance of safe working conditions are considered.

In the eighth chapter questions of protection of ecology are considered, actions are applied to reduction of influence of harmful emissions by environment.

In the seventh chapter calculation of economic efficiency of the project is made.

Содержание

Введение. 7

1 Анализ ситуации и прогноз развития угольной энергетики. 8

1.2 Современное состояние угольной энергетики в мире. 8

1.2 Перспективы развития угольной энергетики в России. 10

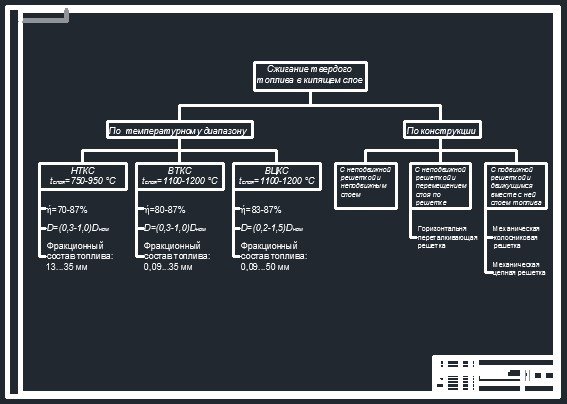

2 Технологии слоевого сжигания твердого топлива в котлоагрегатах. 13

2.1 Сжигание твердого топлива в кипящем слое. 13

2.2 Низкотемпературный кипящий слой (НТКС) 15

2.3 Технология ВЦКС.. 16

2.4 Сравнительный анализ технологии ВЦКС с традиционными топочными устройствами. 17

2.5 Состав и характеристика шлака. 19

3 Способы работы котлов на твердом топливе. 21

3.1 Анализ существующих способов. 21

3.2 Способ работы котла в режиме твердого шлакоудаления. 23

4 Расчет котлоагрегата КЕ-25. 25

4.1 Характеристики котлоагрегата и используемого топлива. 25

4.2 Расчет объемов и энтальпий воздуха и продуктов сгорания. 26

4.3 Расчетный тепловой баланс и расход топлива. 29

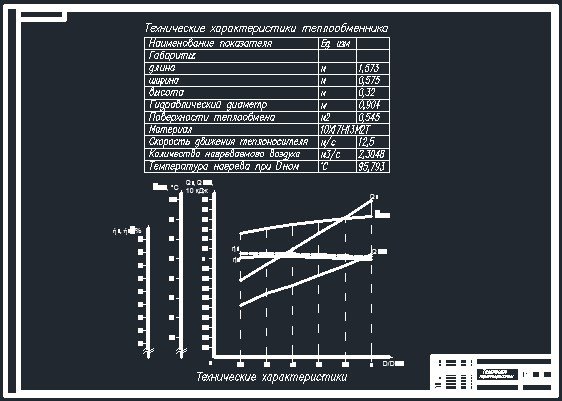

5 Выбор конструкции теплообменника. 33

5.1 Анализ применения возможных конструкций теплообменников. 33

5.2 Теплотехнический и гидравлический расчет теплообменников. 35

5.2.1 Теплотехнический расчет нагревательного короба. 35

5.2.2 Экономия топлива и прирост кпд. 42

5.2.3 Аэродинамический расчет нагревательного короба. 43

5.2.4 Выбор конструкции змеевика. 46

5.3 Исследование изменения эксплуатационных параметров при измени нагрузки котла. 51

- Безопасность труда. 57

6.1 Анализ и обеспечение безопасных условий труда. 57

6.2 Расчет вентяляции. 63

6.2.1 Расчет сечения вентиляционной решетки. 63

6.2.2 Расчет дефлектора. 64

6.3 Возможные чрезвычайные ситуации. 67

6.3.1 Токсические свойства фосгена. 67

6.3.2 Исходные данные. 69

6.3.3 Определение размеров и площади зон химического заражения. 69

6.3.4 Определение времени подхода зараженного воздуха к населенным пунктам. 70

6.3.5 Определение времени поражающего действия АХОВ.. 71

6.3.6 Определение возможных потерь людей в очаге химического поражения. 71

7 Экологическая часть. 73

7.1 Характеристика объекта. 73

7.1.1 Сжигаемое топливо. 73

7.1.2 Продукты сгорания. 73

7.2 Решение проблемы вредных выбросов технологии ВЦКС. 74

7.2.1 Оксиды азота в кипящем слое. 74

7.2.2 Обессеривание в кипящем слое. 76

7.2.2 Выбросы золы. 77

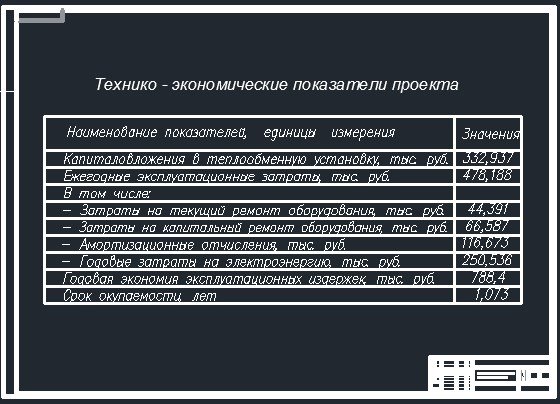

8 Технико – экономический расчет. 80

8.1 Определение капитальных вложений в оборудование. 80

8.2 Расчет себестоимости эксплуатации. 81

8.3 Определение срока окупаемости. 83

Заключение. 86

Список использованной литературы.. 87

Приложение А.. 89

Введение

В любое время, при любой экономической ситуации существует целый ряд отраслей промышленности без развития которых невозможно нормальное функционирование народного хозяйства, невозможно обеспечение необходимых санитарно-гигиенических условий населения. К таким отраслям относится энергетика, которая обеспечивает комфортные условия жизнедеятельности населения как в быту, так и на производстве.

В данной работе рассмотрены вопросы использования вторичных энергоресурсов, в частности тепла уходящих шлаков твердотопливных котлоагрегатов. В современных условиях постоянного повышения цен на невозобновляемые ресурсы и увеличивающееся загрязнение окружающей среды данная тема является актуальной. Электростанции России ежегодно выбрасывают в воздух такие вещества как: двуокись серы, углекислый газ, окислы азота, твердые частицы золы и токсичных тяжелых металлов. К этому стоит добавить потерю среды обитания животных и птиц из-за разработки месторождений органического топлива и урана, не говоря уже об их гибели во время вскрышных и взрывных работ. Особую опасность представляет ртуть, содержащаяся в угле и выбрасываемая затем в воздух с горючими газами. Утилизация тепла шлака повышает экономичность и экологичность работы котлоагрегатов, что может помочь снизить себестоимость отпускаемого тепла и уменьшить негативное влияние энергетики на природу.

1 Анализ ситуации и прогноз развития угольной энергетики

1.2 Современное состояние угольной энергетики в мире

Потребности мира в энергетике продолжают расти, все чаще встает вопрос об использовании угля в числе основных энергоносителей. В 1990-х годах на первый план в мировой энергетике вышел газ, но в последнее время вновь возвращается интерес к углю - прежде всего, из-за стабильности цен на него и доступности залежей. [1]

Уголь является наиболее доступным и диверсифицированным видом ископаемого топлива в Мире. Почти 2/3 разведанных запасов в США, КНР и России, соответственно, 444.8, 296, 200.6 млрд. т (рис.1).

Рисунок 1.1 – Доли различных регионов в общем объеме мировых

промышленных запасов угля

В 2004 г. за счет угля обеспечивалось не менее 26% мировых потребностей в первичной энергии. Согласно прогнозу "Energy Information Administration" ("EIA"), к 2030 г. доля угля в мировом потреблении энергоносителей составит около 28%, а в производстве электроэнергии - примерно 45% (в 2004 г. - 43%).

Согласно прогнозу " Energy Information Administration", в 2030 г. по сравнению с 2004 г. мировое потребление угля увеличится примерно на 74%. В 2004 -2015 г.г. ежегодный прирост потребления угля в среднем составит 2,6%, в период с 2015 г. по 2030 г. - 1,8%, что будет вызвано ожидаемым замедлением темпов экономического развития государств Азиатско-Тихоокеанского региона (АТР) и развивающихся стран после 2015 г. В 2030 г. по сравнению с 2005 г. международная угольная торговля вырастет на 44%.

Потребления угля растет темпами, превышающими рост добычи нефти и газа. Например, в Германии в 2009 г. в общем потреблении энергоносителей доля бурого угля составила 11,7% (в 2008 г. - 10,8%), каменного угля -14,1% (в 2008 г. - 13,2%), таблица 1.

Таблица 1 – Структура использования отдельных видов энергоносителей в производстве первичной энергии в ФРГ, %

|

|

2008 г. |

2009 г. |

|

Нефть |

35,5 |

33,8 |

|

Природный газ |

22,6 |

22,7 |

|

Каменный уголь |

13,2 |

14,1 |

|

Бурый уголь |

10,8 |

11,7 |

|

Ядерное топливо |

12,5 |

11,1 |

|

Возобновляемые источники энергии |

5,4 |

6,6 |

1.2 Перспективы развития угольной энергетики в России

Россия может разрабатывать огромные и доступные запасы угля, освоение которых при использовании современных технологий практически не имеет ограничений. При этом в России качественный энергетический уголь, в том числе и по экологическим характеристикам.

У кузбасского и канско-ачинского угля одни из лучших в мире характеристик, в том числе по содержанию серы и золы. Недаром этот уголь высоко ценится на внешнем рынке.

По мере перехода на уголь цена на электроэнергию не станет дороже электричества, полученного при сжигании газа, т.к. цены на газ для электростанций в ближайшие годы неизбежно сильно вырастут. Невозможно рассчитывать, что в России энергетики всегда смогут потреблять такой же дешевый газ, как сейчас, если во всем мире цены на него в несколько раз выше.

Добыча угля в РФ растет высокими темпами: в 2004 г. в стране добыто 283 млн.т, в 2005 г. - 299,785 млн. тонн, в 2006г. - 308,788 млн. тонн. В 2006 году добыча увеличилась как подземным способом на 4,4% по сравнению с 2005 годом (в 2006 г добыча составила 109,28 млн.т), так и открытым способом на 2,3% (в 2006 г добыча составила 199,5 млн.т), а доля открытого способа в общей добыче сократилась на 0,5%.

Согласно Энергетической стратегии России на период до 2030 года стратегическими целями развития угольной промышленности являются:

- надежное и эффективное удовлетворение внутреннего и внешнего спроса на высококачественное твердое топливо и продукты его переработки;

- обеспечение конкурентоспособности угольной продукции в условиях насыщенности внутреннего и внешнего рынков альтернативными энергоресурсами;

- повышение уровня безопасности функционирования угледобывающих предприятий и снижение их вредного воздействия

на окружающую среду.

Выполненная оптимизация топливно-энергетического баланса нашей страны определила ряд стратегических целей энергообеспечения национального хозяйства и развития отраслей ТЭК, вот некоторые из них:

- рост выработки электроэнергии с 878 млрд кВт-ч. в 2000 г.(892 млрд кВт-ч. в 2002 г.) до 1015-1070 млрд кВтч. в 2010 г. и до1215-1365 млрд кВт-ч. в 2020 г.;

- рост добычи угля с 258 млн т в 2000 г. (253 млн т в 2002 г.) до310-330 млн т в 2010 г. и до 375-430 млн т в 2020 г.;

- увеличение отпуска централизованного тепла с 1452 млн Гкал в2000 г. (1437 млн Гкал в 2002 г.) до 1570-1625 млн Гкал в 2010 г. идо 1720-1820 млн Гкал в 2020 г.

Доля газа и угля в топливообеспечении тепловых электростанций представлены в таблице 2. [2]

Таблица 2 – Индикаторы стратегического развития энергетики на период до 2030 года

|

Индикаторы/направления |

2008 год (факт) |

1-й этап |

2-й этап |

3-й этап |

|

|

Топливообеспечение тепловых электростанций |

|||||

|

Доля газа в структуре топливообеспечения, % |

70,3 |

70 - 71 |

65 - 66 |

60 - 62 |

|

|

Доля угля в структуре топливообеспечения, % |

26 |

25 - 26 |

29 - 30 |

34 - 36 |

|

Прогноз поэтапного развития добычи угля на период до 2030 года представлен в таблице 3.

Таблица 3 – Прогноз поэтапного развития добычи угля на период до 2030 года

|

|

2005 год (факт) |

2008 год (факт) |

1-й этап |

2-й этап |

3-й этап |

|

Добыча угля, млн. тонн |

299 |

326 |

314 - 350 |

365 - 410 |

425 - 470 |

|

в том числе: |

|

|

|

|

|

|

Донецкий бассейн |

8 |

7 |

5 - 6 |

7 - 8 |

5 - 8 |

|

Уральский бассейн |

5 |

4 |

2 - 3 |

3 - 4 |

5 - 8 |

|

Печорский бассейн |

13 |

13 |

12 - 13 |

12 - 13 |

12 - 13 |

|

Кузнецкий бассейн |

166 |

184 |

174 - 186 |

190 - 195 |

201 - 205 |

|

Канско-Ачинский бассейн |

37 |

46 |

45 - 55 |

55 - 87 |

90 - 115 |

|

Восточная Сибирь |

37 |

40 |

40 - 46 |

53 - 54 |

58 - 60 |

|

Дальний Восток |

32 |

32 |

32 - 38 |

39 - 46 |

44 - 57 |

Сравнивая табличные данные о добычи угля с показателями 2002 года (253 млн т) можно сделать вывод о стремительном, стабильном росте добычи угля в нашей стране. Кроме того, с 1999 г. объемы добычи российского угля растут темпами, превышающими рост добычи нефти и газа. Это заставляет говорить об угле как об одном из основных видов энергетического сырья ближайшего будущего.

2 Технологии слоевого сжигания твердого топлива в котлоагрегатах

2.1 Сжигание твердого топлива в кипящем слое

Устойчивое горение пылеугольного факела возможно только при высокой температуре в его ядре — не ниже 1300—1500 °С. При этих температурах начинает заметно окисляться азот воздуха по реакции N2 + + O2 = 2NO. Определенное количество NO образуется и из азота, содержащегося в топливе. Оксид азота, выброшенный вместе с дымовыми газами в атмосферу, доокисляется в ней до высокотоксичного диоксида NO2. В России предельно допустимая концентрация NO2 (ПДК), безопасная для здоровья людей, в воздухе населенных пунктов составляет 0,085 мг/м3. Чтобы обеспечить ее, на крупных тепловых электростанциях приходится строить высоченные дымовые трубы, разбрасывающие дымовые газы на возможно большую площадь. Однако при сосредоточении большого количества станций недалеко друг от друга и это не спасает.

Возникшая перед человечеством настоятельная необходимость разработки безотходных технологий поставила вопрос о создании топочных устройств для сжигания таких материалов. Ими стали топки с кипящим слоем.

Официально технология сжигания топлива в псевдоожиженном слое была запатентована в ФРГ в 1961 году, патент №1120628, кл.25а 3. В СССР данной теме уделялось много внимания в журнале «Наука и техника» с 1980 года. Одним из первых котлов, работающих с псевдоожиженным слоем на горизонтальной решетке, является котел разработанный Дрожковым А.А., Штейнером И.Н. и д.р., запатентованный в 1983 году.

Кипящим называется слой материала, продуваемый снизу вверх газом со скоростью, превышающей предел устойчивости плотного слоя, но недостаточной для выноса частиц из слоя. Интенсивная циркуляция частиц в ограниченном объеме камеры создает впечатление бурно кипящей жидкости, что и объясняет происхождение названия.

Физически продуваемый снизу плотный слой частиц теряет устойчивость потому, что сопротивление фильтрующемуся сквозь него газу становится равным весу столба материала на единицу площади поддерживающей решетки. Поскольку аэродинамическое сопротивление есть сила, с которой газ действует на частицы (и соответственно по третьему закону Ньютона — частицы на газ), то при равенстве сопротивления и веса слоя частицы (если рассматривать идеальный случай) опираются не на решетку, а на газ.

Скорость wк (м/с) предела устойчивости плотного слоя частиц диаметром d и плотностью 2,65 г/м3, продуваемого воздухом с температурой 20 и 1000 °С, имеет следующие значения, представленные в таблице 4.

Таблица 4 – Зависимость скорости устойчивости слоя от диаметра частиц

|

d, мм |

0,1 |

0,2 |

0,5 |

1,0 |

2,0 |

5,0 |

10 |

20 |

|

, м/с |

0,01 |

0,03 |

0,2 |

0,54 |

1,0 |

1,9 |

2,7 |

4 |

|

, м/с |

0,003 |

0,01 |

0,08 |

0,3 |

1,2 |

3,2 |

5,3 |

8 |

В зависимости от способа организации процесса сжигания топлива слоевые топки можно разделить на три группы:

1) с неподвижной колосниковой решеткой и неподвижным слоем топлива;

2) с неподвижной колосниковой решеткой и перемещением топлива по решетке;

3) с подвижной колосниковой решеткой и движущимся вместе с ней слоем топлива.

2.2 Низкотемпературный кипящий слой (НТКС)

Прогрессивным методом сжигания низкосортных и высокозольных топлив, является сжигание в низкотемпературном кипящем слое. Данный метод сжигания топлива отличается высоким уровнем смешения топлива и окислителя, повышенным по сравнению со слоевыми топками временем пребывания топлива в зоне горения, интенсивным теплоотводом к поверхностям нагрева, отсутствием движущихся частей в топочном объёме, возможностью сжигания в одном агрегате топлив различного состава и качества, пониженным до 1-5% содержанием топлива в слое. Данный метод сжигания облегчает воспламенение топлива, препятствует спеканию топливных частиц и шлакованию конвективных поверхностей нагрева.

Однако наряду с явными преимуществами использования котлов с топками низкотемпературного кипящего слоя (далее НТКС), многолетний опыт их эксплуатации показал и их явные недостатки. Главным недостатком является сложность регулирования производительности котла, что обусловлено узким диапазоном рабочих температур топки НТКС, так как при увеличении температуры кипящего слоя выше 900-9500С происходит шлакование слоя, что является аварийной ситуацией и вызывает необходимость остановки котла. При понижении температуры слоя до 7500С горение становится неустойчивым и возможно его прекращение, вызывающее необходимость повторного запуска котла, что сопряжено с временными и трудовыми затратами.

2.3 Технология ВЦКС

Котельные установки с высокотемпературным циркулирующим кипящим слоем (далее ВЦКС) следует считать разновидностью котлов с КС. Технология сжигания ВЦКС начала разрабатываться примерно в тот же период времени, что и технология классического сжигания в низкотемпературном КС (НТКС) — на широких решетках колпачкового типа с погруженными в слой поверхностями. Технология сжигания на узкой решетке названа ВТКС (высокотемпературный кипящий слой), так как на узких решетках кипящий слой имеет температуру 1100... 1200 °С.

Сжигание топлива в ВЦКС производится по двухступенчатой схеме: под решетку подается необходимое количество воздуха для псевдоожижения слоя соответствующей высоты и зернового состава. Коэффициент подачи первичного воздуха при сжигании угля составляет α1=0,5…0,6. Основной необходимый для горения воздух (α2=0,4…0,5) подается в надслоевое пространство, обеспечивая высокую степень выгорания частиц топлива, выносимых из слоя, и возвращаемых в топку частиц уноса. Часть вторичного воздуха расходуется на пневматический заброс (αп.з.=0,05…0,07), однако основное его количество вдувается в топку через сопла острого вторичного дутья (αо.д.=0,3…0,4). Вторичный воздух подается укрупненными соударяющимися струями с боковых стен топки. Топливо поступает из бункера по питателю (ленточному, скребковому или шнековому) на разгонную плиту и, скатываясь по ней, попадает в активную зону горения на решетку ВЦКС. [3]

2.4 Сравнительный анализ технологии ВЦКС с традиционными топочными устройствами

Сравнительные характеристики технологий ВЦКС, КС и ЦКС и с традиционными топочными устройствами приведены в таблицах 5 и 6. [3]

Таблица 5 – Сравнительные характеристики технологий ВЦКС, КС, ЦКС.

|

Характеристика |

Котельные установки с |

||

|

КС |

ЦКС |

ВЦКС |

|

|

Типичные скорости, м/с |

2 |

6 |

3…5 |

|

Размер частиц, мм |

0,6 |

0,2 |

0…50 |

|

Полидисперсность |

Высокая |

Низкая |

Высокая |

|

Использование подачи вторичного воздуха |

Иногда |

Всегда |

Всегда |

|

Наличие поверхности нагрева в слое |

Всегда |

Никогда |

Никогда |

Таблица 6 – Сравнительный анализ технологии ВЦКС с традиционными топочными устройствами.

|

Нормативные показатели |

Высокотемпературный циркулирующий кипящий слой (ВЦКС) |

Слоевое сжигание топлива |

||

|

Топки ВЦКС |

Горизонтальная переталки-вающая решетка |

Механическая цепная решетка |

Ручная топка |

|

|

Эксплуатационный КПД, % |

83-87 |

81 |

72-80 |

50 |

|

Расход топлива, кг/1 Гкал |

196-220 |

330 |

360 |

460 |

|

Диапазон регулирования нагрузки, % от Дном |

20-150 |

25-100 |

25-100 |

Не допускается превышения t стенок панелей более 180°С |

Продолжение таблицы 6

|

Выбросы в атмосферу: |

||||

|

оксиды азота |

140-240 |

240-280 |

300-400 |

≥400 |

|

летучая зола |

1,5-2,0 |

3,6-4,5 |

||

|

Растопка до режимных параметров, мин |

20-30 |

60-120 |

60-120 |

120-240 |

|

Удобство эксплуатации |

Малое количество деталей топки, бесшлаковочный режим |

Повышенный износ колосников, спекание шлака, громоздкий предтопок |

Частые выходы из строя и замены колосников |

Тяжелый ручной труд |

|

Требования к квалификации персонала |

Обычные повышенные |

Повышенные |

Обычные |

Низкие |

|

Температура колосников, °С |

190-344 |

Более 800 |

700 |

600-800 |

|

Материал колосников (чугун) |

Серый |

Жаропрочный износостойкий |

Жаростойкий ГОСТ 7769-32 |

Серый |

|

Контур циркуляции |

Общий |

Отдельный |

Общий |

Общий |

|

Шлакование |

Минимальный риск, регулируется технологией сжигания |

Вероятность велика, требуется шлаковая дробилка |

Ограничения по типам топлива |

Ограничения по типам топлива |

|

Фракционный состав топлива |

0,09…50 мм |

Невозможность сжигания мелочи, узкая гамма углей |

Грохоченные и рядовые |

13…50 мм |

|

Возможность сжигания различных видов топлива |

Широкий диапазон совместного и раздельного сжигания (торф, сланец, древесные отходы, угли, мазут, газ) без изоляции полотна топки |

Узкая гамма углей, при переходе на другой уголь требуется реконструкция |

Ограниченное нормативное использование определенных марок |

Использование определенных марок углей. Увеличение летучих в топливе требует увеличения объема топки |

Таким образом, общие черты технологии ВЦКС следующие: высокая скорость ожижения, существенный вынос фракций из КС, отсутствие погруженных в слой охлаждающих труб, большая кратность циркуляции твердых частиц, двухстадийная подача воздуха. 0С

2.5 Состав и характеристика шлака

Как у нас работают тепловые станции сейчас? Во-первых, они жёстко привязаны к определенным маркам угля. Так станции на Южном Урале привязаны только к низкокачественным, высокозольным углям из Казахстана, из Экибастуза. Во-вторых, сегодняшние тепловые электростанции спроектированы на потребление рядового необогащенного угля. Основная доля поставок угля на станции идёт напрямую с шахт и разрезов, поэтому его зольность составляет 30-40%. Использование таких углей ведет к образованию огромного количества золы, которая на выходе из топки имеет большую температуру.

Зола представляет собой тонкодисперсный материал, состоящий, как правило, из частичек размером от долей микрона до 0,14 мм. Строение и состав золы зависит от целого комплекса одновременно действующих факторов: вида и морфологических особенностей сжигаемого топлива, тонкости помола в процессе его подготовки, зольности топлива, химического состава минеральной части топлива, температуры в зоне горения, времени пребывания частиц в этой зоне и др. При значительном содержании карбонатов в минеральной части исходного топлива под воздействием высоких температур в процессе горения образуются силикаты, алюминаты и ферриты кальция – минералы, способные к гидратации. Такие золы при затворении водой способны к схватыванию и самостоятельному твердению. В них, как правило, содержатся окись кальция и окись магния в свободном состоянии.

В соответствии с ГОСТ 25818-91 все золы по виду сжигаемого угля подразделяют на:

- антрацитовые, образующиеся при сжигании антрацита, полуантрацита и тощего каменного угля (А);

- каменноугольные, образующиеся при сжигании каменного, кроме тощего, угля (КУ);

- буроугольные, образующиеся при сжигании бурого угля (Б).

В зависимости от химического состава золы подразделяют на типы:

- кислые (К) — антрацитовые, каменноугольные и буроугольные, содержащие оксид кальция до 10 %;

- основные (О) — буроугольные, содержащие оксид кальция более 10 % по массе.

В данном курсовом проекте при расчете работы котлоагрегата будут приняты угли Челябинского месторождения. Согласно с ОСТ 34-70-542-2001 зола-унос ТЭС топлив основных месторождений, поставляемая для использования в народном хозяйстве, должна соответствовать требованиям настоящего стандарта (табл. 7). [4]

Таблица 7 – Зола-унос челябинских углей

|

Содержание элементов, %: |

|

|

в расчете на оксиды: |

|

|

SiO2 |

49,0-60,0 |

|

Аl2О3 |

21,0-27,0 |

|

Fe2О3 |

6,0-20,0 |

|

СаО |

2,0-4,0 |

|

MgO |

1,5-3,5 |

|

K2O |

0,7-2,5 |

|

Na 2 O |

0,7-1,1 |

|

S О3 |

0,3-1,2 |

|

свободного оксида кальция |

1,0 |

|

горючих в уносе |

0,2-3,5 |

|

Удельная поверхность, см2/г |

1000-3000 |

|

Плавкость, °С |

|

|

tmin |

1100-1290 |

Таким образом угли Челябинского месторождения применимы при работе котла в режиме твердого шлакоудаления, т.к. минимальная температура плавкости золы составляет 11000С.

3 Способы работы котлов на твердом топливе

3.1 Анализ существующих способов

Огромное количество золы (шлака) требует большой площади земли для зольных отвалов. Отвалы являются источником загрязнения не только почвы, поверхностных и грунтовых вод, но и атмосферы, а также нарушения температурного баланса экосистемы региона. Последний негативный фактор можно ликвидировать посредством утилизации тепла отходящего шлака.

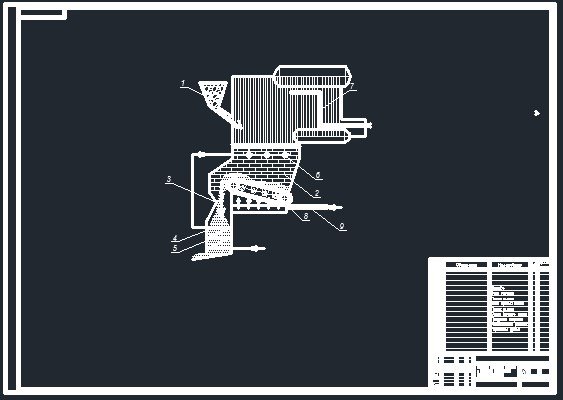

Существует несколько устройств и способов работы котлов на твердом топливе с использованием тепла отходящих шлаков. Например, устройство Ю.Л. Карцелли для использования тепла шлаков при нагреве воздуха (описание изобретения к авторскому свидетельству F23 L15/00), а также способ работы котла в режиме жидкого шлакоудаления. [5] Способ работы поясняется чертежом на рисунке 3.1.

При сгорании потока топлива 1 в зоне горения образуется шлак. Поток шлака 9 поступает в зону приема 10. Туда же поступает поток атмосферного воздуха 11, который нагревается за счет радиационного и конвективного теплообмена с потоком горячего шлака.

Рисунок 3.1 – Способ работы котла в режиме жидкого шлакоудаления

В данных способах воздух нагревается за счет его продувания через слой падающего шлака. Рассмотренные способы применимы в работе котлов в режиме твердого шлакоудаления. Недостатком этих способов является подмес в нагреваемый воздух частиц самого шлака, что требует последующей очистки воздуха в циклонах, где и теряется большая часть полученного тепла, увеличиваются потери давление на сопротивление воздушного тракта, что требует больших затрат энергии на его транспортировку.

3.2 Способ работы котла в режиме твердого шлакоудаления

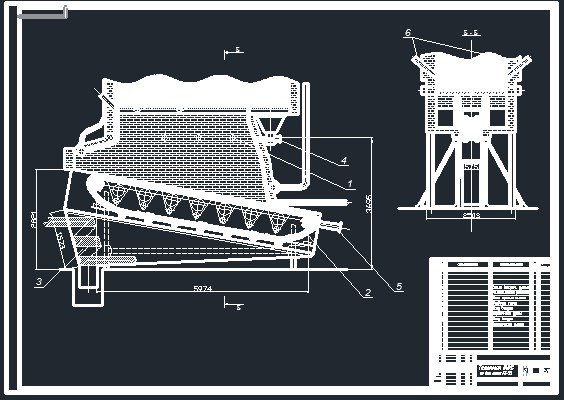

На рассмотрение предлагается следующее решение вопроса о возможности использования тепла шлака. В шлакоприемный бункер котла, работающего по технологии ВЦКС в режиме твердого шлакоудаления, помещается зольный теплообменник.

Наличие в нижней части топочного объема котла холодной воронки, образованной путем сближения экранов либо стенок топки с большим уклоном, позволяет снизить температуру в нижней части топки. Падающие расплавленные шлаковые частицы, попадая в эту зону, быстро отвердевают снаружи, что исключает возможность налипания на элементы котла, и скатываются в зону приема шлака.

Температура в зоне горения при сжигании твердого топлива в высокотемпературном слое достигает 1600◦С. В месте подачи вторичного дутья температура слоя максимальна, поэтому необходимо подогревать воздух, подаваемый в эту зону горения.

Частицы шлака имеют температуру до 600-900◦С, контактируя с установленным в зоне приема шлака змеевиком нагревают атмосферный воздух, движущийся по змеевику. Далее нагретый воздух подают в качестве острого вторичного дутья в зону горения котла. [6]

При контакте со змеевиком температура шлака значительно снижается, уменьшая температуру самого шлакоприемного бункера увеличивая этим эффект холодной воронки, следовательно, сводится к минимуму возможность спекания и налипания частиц шлака на элементы котла, что повышает надежность работы котла по заявленному способу.

Сущность предлагаемого способа поясняется чертежом (рис. 3.2).

Рисунок 3.2 – Способ работы котла в режиме твердого шлакоудаления

При сгорании топлива 1 в зоне горения 2 образуется шлак 3. Из зоны горения поток шлака поступает в зону приема шлака 4. В зоне приема шлака по змеевику 5 движется воздух вторичного дутья, отбирая тепло у шлака. Далее нагретый воздух подают в топку через сопла вторичного дутья 6. Поток продуктов сгорания 7 нагревает воздух первичного дутья, подаваемый под колосниковую решетку 8 по воздухопроводу первичного дутья 9.

По данному способу работы котла получен Патент Российской Федерации RU24415337 от 17.12.2009г. [6]

4 Расчет котлоагрегата КЕ-25

4.1 Характеристики котлоагрегата и используемого топлива

Паровой котел КЕ-25-14, работающий на твердом топливе по технологии высокотемпературного кипящего слоя в режиме твердого шлакоудаления. После применения технологии ВЦКС при сжигании углей на колосниковой решетке обратного хода паропроизводительность увеличена до 32т/ч. [7] Технические характеристики котла и перечень вспомогательного оборудования приведен в таблицах 8, 9 соответственно. Котел сжигает бурые угли Челябинского месторождения. Расчетные характеристики используемого угля приведены в таблице 10.

Таблица 8 – Технические характеристики котла КЕ-25-14

|

Номинальная производительность, |

32 т/ч |

|

Номинальное давление пара в барабане, |

1,25 МПа (13 кгс/см²) |

|

Температура насыщенного пара, |

194°С |

|

Температура питательной воды, |

105°С |

|

Температура уходящих газов, |

160°С |

|

Продувка, p |

3% |

Таблица 9 – Вспомогательное оборудование

|

Привод решетки |

Nэл=4 кВт |

|

Привод питателя топлива |

Nэл=4 кВт |

|

Регуляторы частоты вращения привода решетки и питателя топлива |

0 – 1500 об/мин |

|

Вентилятор первичного воздуха |

ВДН-11,2 (1000 об/мин) |

|

Вентилятор вторичного воздуха |

ВДН-11,2 (1500 об/мин) |

Таблица 10 – Расчетные характеристики углей Челябинского месторождения

|

Состав рабочей массы топлива, % |

Температура плавкости золы, 0С |

Низшая теплота сгорания, МДж/кг |

||||||

|

tпл |

||||||||

|

37,3 |

2,8 |

1,0 |

10,5 |

0,9 |

29,5 |

18 |

1150 |

13,94 |

4.2 Расчет объемов и энтальпий воздуха и продуктов сгорания

Величины присоса воздуха за каждой поверхностью теплообмена [8] представлены в таблице 11.

Таблица 11 – Величины присоса воздуха

|

Топочные камеры и газоходы |

Присос воздуха |

|

Топочные камеры слоевых механических и полумеханических топок |

0,1 |

|

Первый котельный пучок конвективной поверхности нагрева |

0,05 |

|

Второй котельный пучок конвективной поверхности нагрева |

0,1 |

|

Чугунный водяной экономайзер |

0,1 |

|

Пароперегреватель |

0,03 |

|

Воздухоподогреватель |

0,06 |

Коэффициент избытка воздуха за каждой поверхностью нагрева после топочной камеры рассчитывается по формуле:

|

(4.1) |

где i - номер поверхности нагрева после топки по ходу продуктов сгорания;

- коэффициент избытка воздуха на выходе из топки.

Коэффициент избытка воздуха за пароперегревателем:

Аналогичный расчет для всех поверхностей нагрева. Полученные данные представим в таблице 12.

Таблица 12 – Значение коэффициента избытка воздуха

|

Коэффициент избытка воздуха за пароперегревателем |

1,33 |

|

|

Коэффициент избытка воздуха за конвективным пучком |

1,38 |

|

|

Коэффициент избытка воздуха за экономайзером |

1,48 |

|

|

Коэффициент избытка воздуха за воздухоподогревателем |

1,54 |

|

|

Коэффициент избытка воздуха |

1,54 |

Теоретический объем воздуха, необходимый для полного горения 1кг топлива, V0, м3/кг:

|

(4.2) |

,

Объем воздуха с учетом коэффициента избытка воздуха, Vр, м3/кг:

|

(4.3) |

,

Рассчитаем объем продуктов сгорания.

Теоретический объем азота, :

|

(4.4) |

Теоретический объем трехатомных газов, :

|

(4.5) |

Теоретический объем водяных паров, :

|

(4.6) |

Определим энтальпию теоретического объема продуктов сгорания, Iг, кДж/кг:

|

(4.7) |

,

где - энтальпии 1 м3 трехатомных газов, теоретического объема азота, теоретического объема водяных паров, кДж/кг (в соответствии с приложением А);

Определим энтальпию теоретического избыточного количества воздуха, Iизб, кДж/кг:

|

(4.8) |

,

Энтальпия уходящих газов, Iух, кДж/кг:

|

(4.9) |

4.3 Расчетный тепловой баланс и расход топлива

Тепловой баланс котла для 1 кг сжигаемого твердого топлива при нормальных условиях имеет вид:

|

(4.10) |

,

где - располагаемая теплота, кДж/кг;

- полезная теплота, содержащаяся в паре, кДж/кг;

- потери теплоты, кДж/кг.

Потеря теплоты с уходящими газами обусловлена тем, что температура продуктов сгорания, покидающих котельный агрегат, значительно выше температуры окружающего атмосферного воздуха, q2, %:

|

(4.11) |

где Iх.в. – энтальпия холодного воздуха, кДж/кг;

– потери теплоты от механической неполноты сгорания, принимаем

;

Потеря теплоты от химической неполноты сгорания принимаем:

.

Потеря теплоты от наружного охлаждения, q5, %:

.

Потери с физической теплотой удаляемых шлаков, :

|

(4.12) |

где: , кДж/кг – энтальпия шлака при твердом шлакоудалении при ;

– доля золы топлива в шлаке и провале;

Находим КПД брутто без утилизации тепла шлака, :

|

(4.13) |

Находим расход топлива без утилизации тепла шлака, B, кг/с:

|

(4.13) |

где - полезная мощность котла, МВт.

|

(4.14) |

,

где - расход выработанного перегретого пара, кг/с;

- энтальпия перегретого пара, кДж/кг;

- энтальпия питательной воды при 105 0С, кДж/кг;

- энтальпия кипящей воды в барабане котла при Р=1,25МПа, кДж/кг;

5 Выбор конструкции теплообменника

5.1 Анализ применения возможных конструкций теплообменников

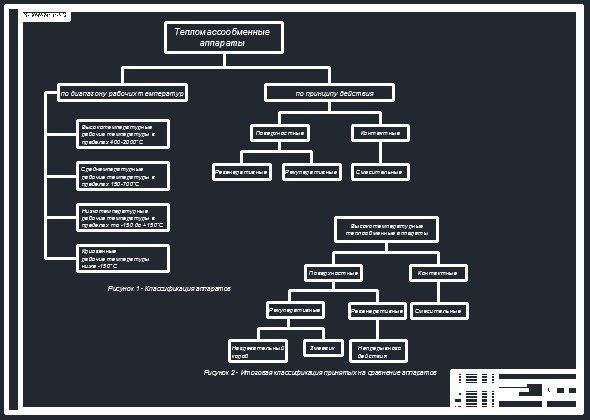

Все тепломассообменные процессы и установки разделяют на высокотемпературные, среднетемпературные, низкотемпературные и криогенные. К высокотемпературным относят огнетехнические процессы и установки, в частности промышленные печи. Им соответствуют рабочие температуры в пределах 400—2000°С. Рабочий диапазон среднетемпературных процессов и установок, например выпарки, ректификации, сушки, находится, как правило, в пределах 150—700°С; низкотемпературных систем (отопительные, вентиляционные, кондиционеры, тепло-насосные и холодильные установки)—от —150 до +150°С. Процессы с более низкими температурами называют криогенными, например, разделение воздуха. [9]

По принципу действия различают поверхностные и контактные аппараты. В поверхностных теплообменниках теплота от среды с более высокой температурой передается твердой стенке (насадке), а от нее — более холодной среде. В контактных аппаратах теплообмен осуществляется при непосредственном соприкосновении теплоносителей и, как правило, сопровождается переносом массы. Из контактных теплообменников выделяют смесительные, в которых происходит частичное или полное перемешивание потоков теплоносителей. Поверхностные теплообменные аппараты делят на рекуперативные и регенеративные.

Теплообменник, размещаемый нами в шлакоприемной зоне, следует отнести к высокотемпературным аппаратам.

При нагреве воздуха шлаком по принципу действия возможны все варианты теплообменников: возможно применение как поверхностных, так и контактных нагревателей.

Применение контактных (смесительных) теплообменников возможно, но нецелесообразно, так как происходит частичное или полное перемешивание потоков теплоносителей, в нашем случае нагреваемого воздуха со шлаком. Из поверхностных регенеративных теплообменников возможно использование аппаратов непрерывного действия с вращающейся поверхностью теплообмена. Данный аппарат требует надежные подшипниковые крепления, повышенные габариты и более частое обслуживание.

По указанным причинам вышеперечисленные типы аппаратов уступают по своим характеристикам рекуперативным аппаратам. На рассмотрение и сравнительный расчет примем два теплообменных аппарата: змеевик и нагревательный короб.

Схемы классификации тепломассообменных аппаратов показаны на рисунках 5.1—5.2.

Рисунок 5.1 – Классификация аппаратов

Рисунок 5.2 – Итоговая классификация принятых на сравнение аппаратов

5.2 Теплотехнический и гидравлический расчет теплообменников

5.2.1 Теплотехнический расчет нагревательного короба

Уравнение теплового баланса теплообменника:

|

(5.1) |

,

где ∆t – температурный напор;

F – площадь теплообмена по рис. 5.3, м2;

– количество шлака, кг/час;

ηт – КПД теплообменника;

I/шл – энтальпия золы на входе в шлакоприемный бункер: [8]

I//шл – энтальпия золы на выходе из шлакоприемного бункера:

t/возд (t//возд) – температура воздуха на входе (выходе) в теплообменник:

cвозд – теплоемкость воздуха при постоянном давлении:

ρ/ (ρ//) – плотность воздуха на входе (выходе) в теплообменник, кг/м3.

Рисунок 5.3 – Поверхность теплообмена

Определим часовой расход топлива, Bчас, кг/час:

|

(5.2) |

Часовой расход воздуха необходимого для горения топлива, Vрчас , м3/час:

|

(5.3) |

Количество шлака в час, Gшл, кг/час

|

(5.4) |

,

Площадь поверхности теплообмена, F, м2:

|

(5.5) |

где h – ширина теплообменника, м;

l – длинна теплообменника, м;

В связи с отсутствием данных по взаимодействию шлака твердотопливных колтов с металлами и, следовательно, отсутствием значений коэффициента теплоотдачи воздушно-шлаковой смеси металлу зададимся доверительным интарвалом коэффициента полезного действия теплообменника, ηт, определим значения коэффициента теплопередачи теплообменника, величину теплоотдачи от воздушно-шлаковой смеси стенке металла. Принимаем 0,5≤ηт≤1. Приведем пример расчета теплообмена при ηт=0,8.

Температура воздуха после нагрева в теплообменнике, , 0С:

|

(5.6) |

,

где ρ// – плотность воздуха после нагрева в теплообменнике, кг/м3.

|

(5.7) |

Предварительно примем температуру нагрева воздуха до 1000С, тогда плотность будет равна:

Уточняем плотность воздуха, ρ//, кг/м3:

Количество теплоты возвращаемое в процесс, Qвозд, кДж:

|

(5.8) |

Доля возврата тепла, ,%:

|

(5.9) |

,

Температурный напор теплообменника, ∆t:

|

(5.10) |

Определим коэффициент теплопередачи, k, Вт/(м град):

|

(5.11) |

Определим эквивалентный диаметр сечения теплообменника, , м:

|

(5.12) |

где b – толщина теплообменника, м:

принимаем b=0,32;

Скорость движения в теплообменнике, w, м/с:

|

(5.13) |

Для воздуха температурой :

теплопроводность: Вт/(м град);

кинематическая вязкость: м/с;

число Прандтля: Pr=0,703.

Число Рейнольдса, Re:

|

(5.14) |

,

Критерий Нуссельта для турбулентного режима, Nu:

|

(5.15) |

Определяем коэффициент теплоотдачи от внутренней стенки теплообменника воздуху, α2, Вт/(м2 град):

|

(5.16) |

Коэффициент теплоотдачи от падающей воздушно-шлаковой смеси металлу теплообменника, α1, Вт/(м2 град):

|

(5.17) |

где δст – толщина стенки теплообменника, принимаем 3 мм;

lст – теплопроводность металла стенки теплообменника, принимаем нержавеющую сталь 12Х18Н10Т, lст=47 Вт/(м град);

5.2.2 Экономия топлива и прирост кпд

Находим КПД брутто с утилизацией тепла шлака, , %:

|

(5.18) |

,

Прирост КПД составил,

Находим расход топлива с утилизацией тепла шлака, B’, кг/с:

|

(5.19) |

,

Находим экономию топлива, ∆В, кг/с:

|

(5.20) |

,

5.2.3 Аэродинамический расчет нагревательного короба

Потери давления воздуха вторичного дутья, ∆p, Па:

|

(5.21) |

,

где ∆pк – потери давления в теплообменнике, Па;

∆pТР – потери давления в трубопроводе, Па.

Потери давления на прохождение воздуха через теплообменник, ∆pк, Па:

|

(5.22) |

,

где – коэф. сопротивления трению, Па/м;

D – гидравлический диаметр короба, м.

|

(5.23) |

,

|

(5.24) |

,

где Sc – площадь поперечного сечения канала, м2;

П – периметр канала, м;

На воздухопроводе вторичного дутья установлены следующие местные сопротивления:

а) вход в трубу из сосуда большого объема: ;

б) выход из сосуда большого объема: ;

в) отвод при α=900 (4 штуки): ;

Скорость движения воздуха в воздухопроводе, wтр , м/с:

|

(5.25) |

где d2 – проходное сечение воздухопровода, м;

Потери давления на прохождение дутьевого трубопровода, ∆pТР, Па:

|

(5.26) |

,

где lобв – длинна воздухопровода, м;

– сумма местных сопротивлений, Па/м;

Избыточное давление в системе вторичного дутья, Р, Па:

|

(5.27) |

,

где - избыточное давление в соплах вторичного дутья, Па:

принимаем [7]

Таким образом, для обеспечения устойчивого горения топлива необходимо 0,4V0=15504 м3/час воздуха вторичного дутья при избыточном давлении 7922 Па. Дутьевой вентилятор ВДН 11,2 поставляемый в стандартной комплектации котла, не удовлетворяет данной потребности. Для воздухообеспечения системы вторичного дутья принимаем вентилятор высокого давления ВР 132-30 №10 исполнение 5, технические характеристики которого представлены в таблице 13.

Таблица 13 – Технические характеристики вентилятора высокого давления ВР 132-30 №10

|

Марка |

Исп. |

Электродвигатель |

Частота вращ. раб. колеса, мин-1 |

Параметры в рабочей зоне |

||

|

типоразмер |

Мощ-ность, кВт |

Производитель-ность, 103 м3/час |

Изб. давление, Па |

|||

|

ВР132-30 №10 |

5 |

АИР200M4 |

55 |

1860 |

11,7-27,7 |

8000-7850 |

5.2.4 Выбор конструкции змеевика

Количество теплоты переданное от золы воздуху вычисляется по трем основным уравнения теплопередачи через однослойную цилиндрическую стенку.

Количество тепла от золы к наружной стенке:

|

(5.28) |

.

Для вычисления температуры наружной стенки змеевика ранее нами определенное количество теплоты золы приравнивается количеству тепла от золы к наружной стенке:

|

(5.29) |

,

где η – кпд змеевика, с учетом загрязнения стенок металла;

примем η=0,87;

F1 – площадь поверхности теплообмена со стороны первичного теплоносителя (шлака), м2.

Конструкция шлакоприемной зоны имеют габариты: 550х550х1480мм.

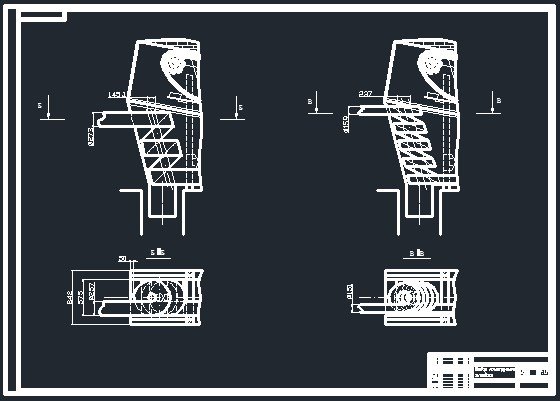

Анализ применения возможных диаметров змеевика показал, что наиболее выгодным диаметром по аэродинамическим характеристикам змеевика для скорости w=49 м/с является d=273 мм (рис. 5.4а). В конструкции теплообменника с данным диаметром проход в кольце недостаточен для свободного падения золы в зону вывода шлака, что уменьшает надежность работы котла.

Наиболее целесообразным по геометрическим соображениям является d=159 мм (рис. 5.4б). Проход в кольце змеевика составит около 230 мм, что достаточно для исключения вероятности закупоривания прохода для естественного падения золы.

а) б)

Рисунок 5.4 – Возможный вариант размещения змеевика с предварительными габаритами: а) диаметр змеевика 0,273 мм; б) диаметр змеевика 0,159 мм

Проанализируем зависимость скорости воздуха в змеевике от его диаметра. Скорость рассчитывается по следующей формуле, w, м/с:

|

(5.30) |

.

Полученные данные представлены в таблице 14.

Таблица 14 – Зависимость скорости воздуха от диаметра змеевика.

|

d, мм |

108 |

159 |

180 |

219 |

273 |

|

w, м/с |

251,6 |

128,7 |

90,6 |

61,2 |

49,7 |

При конструктивно наивыгоднейшем диаметре змеевика 159 мм, тогда:

- площадь поверхности теплообмена со стороны вторичного теплоносителя составит ;

- площадь поверхности теплообмена со стороны вторичного теплоносителя составит ;

- средняя площадь поверхности теплообмена теплоносителя составит .

Скорость движения воздуха будет равна 116 м/с, тогда число Рейнольдса, Re (по формуле 5.3):

.

Критерий Нуссельта, Nu:

.

Коэффициент теплоотдачи от внутренней стенки змеевика воздуху, α2, Вт/(м2 град):

Температура наружной поверхности змеевика, tСТ1, 0С: [10]

|

(5.31) |

Температура внутренней поверхности змеевика, tСТ2, 0С:

|

(5.32) |

Температура нагретого воздуха, ,0С:

|

(5.33) |

Прирост КПД составил, , %:

Находим расход топлива с утилизацией тепла шлака, B’, кг/с:

Находим экономию топлива, ∆В, кг/с:

Полученный результат значительно ниже, чем при нагреве воздуха в нагревательном коробе (95,80С). Прирост кпд в данном случае составит 0,463% (в коробе 1,126%). Применение в качестве теплообменника змеевика нецелесообразно. Для дальнейших расчетов технико-экономических показателей принимаем нагревательный короб.

5.3 Исследование изменения эксплуатационных параметров при измени нагрузки котла

Основной задачей эксплуатации котлов является обеспечение их длительной надежной работы с максимальной экономичностью при соблюдении графика нагрузки.

Различают базовый, полупиковый и пиковый режимы работы оборудования. Базовым считают режим эксплуатации преимущественно с постоянной нагрузкой, близкой к номинальной Dраб=(0,8-1,0)Dном без останова оборудования в нерабочие дни при времени τуст= 6500-7500 часов в течение года. В таком режиме работают блоки ТЭС большой мощности (Nбл=500-800 МВт). Полупиковый режим характеризуется более широким диапазоном рабочих нагрузок Dраб=(0,5-1,0)Dном с остановом части оборудования в резерв в ночное время и все нерабочие дни. В этом случае τуст= 3500-5000 ч. В этом режиме работают в основном блоки ТЭС с мощностью Nбл ≤ 300 МВт. При пиковом режиме оборудование эксплуатируется только во время максимальных электрических и тепловых нагрузок, при этом τуст= 1500-0000 ч. В этом режиме работают ГТУ и ПГУ, а также энергоблоки малых мощностей старых выпусков. [11]

Просчитаем в данном разделе дипломного проекта параметры работы котла при изменении нагрузки полупикового режима: Dраб=(0,5-1,0)Dном.

Приведем пример расчета при нагрузке 0,5Dном.

С изменением нагрузки котлоагрегата изменится коэффициент избытка воздаха, : [11]

|

(5.34) |

Объем воздуха с учетом коэффициента избытка воздуха, Vр, м3/кг:

Энтальпия теоретического избыточного количества воздуха, Iизб, кДж/кг:

|

(4.8) |

Энтальпия уходящих газов, Iух, кДж/кг:

Потери теплоты от механической неполноты сгорания, :

|

(5.35) |

Потеря теплоты с уходящими газами, , %:

Потеря теплоты от наружного охлаждения, :

|

(5.36) |

Находим КПД брутто без утилизации тепла шлака, :

Полезная мощность котла при нагрузке 0,5Dном составит, , МВт:

Находим расход топлива без утилизации тепла шлака, Bх, кг/с:

Температура воздуха после нагрева в теплообменнике, , 0С:

Количество теплоты возвращаемое в процесс, Qвозд, кДж:

Доля возврата тепла, ,%:

Находим КПД брутто с утилизацией тепла шлака, , %:

Находим расход топлива с утилизацией тепла шлака, B’, кг/с:

Находим экономию топлива, ∆В, кг/с:

Температурный напор, ∆t:

Определим коэффициент теплопередачи, k, Вт/(м град):

Коэффициент теплоотдачи от падающей воздушно-шлаковой смеси металлу теплообменника, α1, Вт/(м2 град):

Аналогично просчитаем другие режимы работы котла.

Полученные данные представим в табличном виде (таблица 15).

Таблица 15 – Параметры работы котла на различных режимах нагрузки

|

Нагрузка, Dx/ Dном |

Кпд теплообменника, ηт |

Коэф. избытка воздуха, α |

Потеря теплоты с уходящими газами, q2, % |

Потеря теплоты от механической неполноты горения, q4, % |

Потеря теплоты от наружн. охлаждения, q5, % |

Потери с физической теплотой удаляемых шлаков, Q6, кДж |

Температура нагрева воздуха в теплообменнике, t//, 0С |

КПД котла |

Расход топлива |

Коэф. теплопередачи k, Вт/(м град) |

Коэф. теплоотдачи от шлака металлу, α1, Вт/(м2 град) |

||||

|

без утилизации, η, % |

с утилизацией, η/, % |

прирост кпд, ∆η, % |

без утилизации, В, кг/час |

с утилизацией, В, кг/час |

экономия, ∆В, кг/час |

||||||||||

|

1 |

0,6 |

1,54 |

8,472 |

6 |

1,25 |

441,112 |

78,185 |

82,059 |

82,967 |

0,908 |

6628 |

6556 |

72,539 |

2195 |

1163 |

|

0,7 |

86,989 |

83,115 |

1,056 |

6544 |

84,244 |

2570 |

1260 |

||||||||

|

0,8 |

95,793 |

83,185 |

1,126 |

6538 |

89,714 |

2758 |

1304 |

||||||||

|

0,9 |

0,6 |

1,568 |

8,645 |

5,232 |

1,389 |

394,803 |

77,743 |

82,516 |

83,426 |

0,901 |

5932 |

5868 |

64,699 |

1968 |

1098 |

|

0,7 |

86,474 |

83,538 |

1,022 |

5860 |

72,561 |

2224 |

1174 |

||||||||

|

0,8 |

95,204 |

83,664 |

1,128 |

5852 |

80,01 |

2473 |

1240 |

||||||||

|

0,8 |

0,6 |

1,568 |

8,837 |

4,489 |

1,563 |

349,341 |

77,731 |

82,892 |

83,804 |

0,912 |

5249 |

5192 |

57,127 |

1745 |

1028 |

|

0,7 |

85,876 |

83,917 |

1,024 |

5185 |

64,074 |

1972 |

1103 |

||||||||

|

0,8 |

94,521 |

84,024 |

1,131 |

5179 |

70,677 |

2193 |

1169 |

||||||||

|

0,7 |

0,6 |

1,587 |

9,058 |

3,774 |

1,786 |

304,676 |

76,625 |

83,164 |

84,079 |

0,915 |

4578 |

4528 |

49,802 |

1525 |

950,438 |

|

0,7 |

85,169 |

84,191 |

1,027 |

4522 |

55,863 |

1724 |

1024 |

||||||||

|

0,8 |

93,713 |

84,299 |

1,135 |

4516 |

61,627 |

1917 |

1089 |

||||||||

|

0,6 |

0,6 |

1,61 |

9,319 |

3,089 |

2,083 |

260,755 |

75,983 |

83,29 |

84,208 |

0,918 |

3918 |

3875 |

42,706 |

1309 |

864,649 |

|

0,7 |

84,315 |

84,321 |

1,031 |

3870 |

79,909 |

1480 |

936,033 |

||||||||

|

0,8 |

92,738 |

84,429 |

1,139 |

3865 |

52,859 |

1646 |

999,652 |

||||||||

|

0,5 |

0,6 |

1,639 |

9,644 |

2,437 |

2,5 |

217,53 |

74,982 |

83,2 |

84,122 |

0,922 |

3269 |

3233 |

35,82 |

1096 |

769,126 |

|

0,7 |

83,252 |

84,236 |

1,036 |

3228 |

40,189 |

1239 |

836,935 |

||||||||

|

0,8 |

91,522 |

84,345 |

1,144 |

3224 |

44,349 |

1378 |

897,983 |

||||||||

6. Безопасность труда

6.1 Анализ и обеспечение безопасных условий труда

Основными поражающими факторами являются электрический ток и термические воздействия.

Наличие электрического тока обусловлено тем, что в помещении будут располагаться провода находящиеся под напряжением.

Электрический ток представляет собой большую опасность для здоровья и жизни людей.

Установлено, что наибольшее число несчастных случаев происходит в результате допуска к работе с электрическими устройствами необученного персонала и пренебрежительного отношения работающих к средствам защиты.

Обслуживающий персонал может получить следующие виды электротравм: местные (электрические ожоги, электрические знаки, металлизация кожи, электроофтальмия и механические повреждения), вызывающие локальное повреждение организма; общие, когда поражается весь организм из-за нарушения нормальной деятельности жизненно важных органов и систем.

Все существующие мероприятия, обеспечивающие безопасность использования электроэнергии, можно условно разделить на три группы. Для обеспечения безопасности эксплуатационного персонала предлагается применение всех ниже перечисленных мероприятий.

Организационные мероприятия:

- правильный подбор персонала, обслуживающего электроустановки (запрещение использования труда лиц моложе 18 лет, а также не обученных и не прошедших медицинское освидетельствование для работы данного вида);

- обучение правилам безопасности при обслуживании электроустановок, т. е. проведение специального обучения для выполнения работ с повышенной опасностью, аттестации, инструктажей по безопасности труда, разработка и издание инструкций по охране труда, применение средств пропаганды правил электробезопасности (плакатов, видеофильмов и пр.);

- назначение ответственных за электрохозяйство лиц;

- контроль за правильностью устройства электропроводок и установкой электрооборудования в соответствии с ПУЭ;

- проведение периодических осмотров, измерений и испытаний электрооборудования (в сухих помещениях — 1 раз в два года, в сырых — ежегодно, при этом сопротивление рабочей изоляции проводов, кабелей и электрооборудования в процессе эксплуатации не должно быть менее 0,5 и 2 М Ом для двойной или усиленной изоляции), а в случае несоответствия предъявляемым требованиям — его ремонта;

- контроль за надежностью СИЗ от поражения электрическим током.

Технические мероприятия:

- применение устройств (предохранителей, отключающих реле и т. п.) защиты электроустановок и сетей от перегрузок, а также токов коротких замыканий;

- защиту людей и животных от прикосновения к токоведущим частям оборудования посредством применения глухого ограждения высоковольтного оборудования и размещения его в отдельных зданиях, изоляции токоведущих частей электрооборудования, установки защитных ограждений, расположения электроприборов на недоступной для людей и животных (более 2 м) высоте;

- защита от поражения электрическим током при переходе напряжения на металлические корпуса электроустановок; устройство защитного заземления; зануление электроустановок в сетях с глухо-заземленной нейтралью; применение защитного отключения; использование электрооборудования с малым (менее 42 В) напряжением; выравнивание потенциалов электрооборудования и земли в местах нахождения людей и животных; изоляция электроустановок и электродвигателей от корпусов рабочих машин; применение диэлектрических настилов и изолирующих площадок.

Применение индивидуальных электрозащитных средств:

- в электроустановках с напряжением до 1000 В — диэлектрические перчатки, изолирующие штанги, изолирующие и токоизмерительные клещи, слесарно-монтажный инструмент с изолированными рукоятками, а также указатели напряжения;

- в электроустановках с напряжением свыше 1000 В — изолирующие штанги, изолирующие и электроизмерительные клещи, указатели напряжения. [13]

Дополнительные защитные средства не могут самостоятельно защитить человека от поражения электрическим током, но при совместном использовании они усиливают изолирующее действие основных защитных средств. К дополнительным средствам защиты при работе в электроустановках до 1000 В относят диэлектрические галоши, коврики, подставки и площадки; в электроустановках свыше 1000 В — диэлектрические перчатки, боты и коврики, а также диэлектрические основания.

Термические воздействия обусловлены тем, что в здании будут располагаться котлоагрегаты, электродвигатели достаточно большой мощности и соответственно с большими тепловыделениями. Наличие двигателей предполагает появление низкочастотного шума и вибраций, которые могут негативно сказываться на здоровье рабочего персонала. Помимо этого в помещении котельного отделения, особенно в летний период будет повышенная температура окружающего воздуха.

Все вращающиеся части применяемых установок закрыты специальными защитными кожухами, что необходимо для предотвращения несчастных случаев, которые могу привести к повышенному травматизму рабочего персонала или даже к его смерти во время работы.

Для уменьшения возможных пожаров здание необходимо изготовлять каркасного типа с применением в качестве материала стен несгораемого материала – бетона. Для уменьшения доли поражения при возможном взрыве предполагается при строительстве применить легкосбрасываемые конструкции – облегченная крыша и большие окна.

Все котлы эксплуатируют в соответствии с требованиями, указанными инспекцией Госгортехнадзора. При их невыполнении в котлах возможно возникновение пожаров и взрывов. К причинам взрывов относят:

- неисправность контрольно-измерительных и (или) предохранительных приборов управления режимами работы котла (предохранительных клапанов, манометров, водоуказательных приборов);

- снижение прочности стенок котла в результате коррозии, перегрева и др.;

- работа котла без надзора;

- несвоевременное техническое освидетельствование котла;

- большой слой накипи на стенках;

- обслуживание котлов необученным персоналом.

Расстояние от фронта котлов до противоположной стены должно быть не менее 3 м. Ширина проходов между котлами, а также между котлами и стеной должна быть не менее 1 м.

В котельных площадью менее 200 м2 устраивают одну входную дверь, открывающуюся наружу, при большей площади — не менее двух в противоположных частях помещения. Двери из котельной в другие помещения должны открываться в сторону котельной, иметь приспособления для самозакрывания и быть обиты листовым железом со стороны котельной.

Помещение котельной оборудуют естественной и искусственной вентиляцией и системой аварийного освещения.

В котельной должны быть: инструкция по охране труда для операторов, вывешенная на видном месте; противопожарный инвентарь, включающий в себя два пенных огнетушителя, ящик с песком вместимостью не менее 0,5 м3, лопату, ведро и багор.

На корпусе котла должна быть пластинка с нанесенными на ней паспортными данными: наименованием завода-изготовителя, заводским номером, годом изготовления, значениями рабочего и пробного давления, допустимой температурой нагрева стенок котла.

Лицо, ответственное за безопасную эксплуатацию котлов, — начальник котельной. В случае отсутствия этой должности приказом по предприятию ответственным назначают одного из инженерно-технических работников, который не реже одного раза в три года должен проходить проверку знаний в соответствующей комиссии предприятия.

К обслуживанию котлов допускают лиц не моложе 18 лет, прошедших медицинское освидетельствование, обучение по соответствующей программе и имеющих удостоверение, выданное квалификационной комиссией предприятия, где проводилось обучение. Повторную проверку знаний операторов проводят не реже одного раза в год, а также при переходе на обслуживание котлов других типов.

В котельной следует вести вахтенный журнал, в котором старший по смене расписывается в приеме и сдаче смены, отмечает время пуска и останова котлов, замеченные неисправности. Запрещается оставлять котел без надзора после прекращения горения до тех пор, пока давление в нем не снизится до атмосферного.

В процессе эксплуатации:

- проверяют водоуказательные приборы продувкой не менее одного раза в смену (как правило, 2...3 раза);

- контролируют исправность действия предохранительных клапанов при каждом пуске котла в работу, но в любом случае не менее одного раза в смену (предохранительные клапаны паровых котлов с избыточным давлением до 1,3 МПа должны срабатывать при увеличении рабочего давления на 0,03 МПа);

- проверяют и пломбируют манометры не реже одного раза в год.

Котел немедленно останавливают:

- при прекращении действия водоуказательных приборов или предохранительных клапанов в количестве, большем 50 % общего их числа;

- если температура воды или давление пара поднялись выше разрешенного более чем на 10 % и продолжают расти, несмотря на принятые меры (прекращение подачи топлива, снижение тяги или дутья, усиление подпитки водой и пр.);

- при снижении уровня воды ниже минимальной отметки на водомерном стекле (в этом случае.во избежание взрыва подпитка запрещается) или быстром падении ее уровня, несмотря на усиленную подпитку;

- если в основных элементах котла (барабан, коллектор, огневая коробка) обнаружены трещины, выпучины, раковины или пропуски в сварных швах;

- при взрыве газа в газоходах, горении в них частиц топлива и сажи;

- если произошло отключение электроэнергии (для котлов с искусственной тягой);

- при повреждении обмуровки, угрожающем обвалом, или раскаливании докрасна элементов котла;

- при выявлении неисправностей, опасных для котла или обслуживающего персонала (при возникновении стуков, вибрации, шума в газоходах и т. п.);

- при пожаре.

При техническом освидетельствовании котлы подвергают:

- внутреннему осмотру и гидравлическому испытанию пробным давлением при пуске в эксплуатацию, после перестановки или ремонта основных элементов;

- внутреннему осмотру и гидравлическому испытанию рабочим давлением не реже одного раза в год, а также после чистки или мелкого ремонта, не затронувшего основных конструкций;

- гидравлическому испытанию пробным давлением не реже одного раза в шесть лет.

Пробное давление должно составлять не менее 150 % рабочего, но при этом быть равным или более 0,2 МПа. Выдерживают котел при определенном значении давления обычно в течение 10... 15 мин (но не менее 5 мин). Если не обнаружены признаки подтекания, разрыва, потения сварных соединений или основного металла, остаточных деформаций, то котел признают годным к эксплуатации. Освидетельствование проводит комиссия в составе руководителя производственного подразделения, специалиста по охране труда и лица, ответственного за эксплуатацию сосудов, работающих под давлением, или начальника котельной. Результаты испытаний заносят в паспорт котла с указанием даты следующего испытания. Освидетельствование котлов высокого давления проводит инспектор Госгортехнадзора в присутствии лица, ответственного за безопасную эксплуатацию.

6.2 Расчет вентяляции

Вентиляция котельной вытяжная естественно-принудительная, рассчитанная на удаление теплоизбытков в переходный период и обеспечивающая воздухообмен в помещении котельной. Вытяжка осуществляется из верхней зоны. В холодный период вентиляция естественная через дефлектор, а в переходный период - принудительная.

Приточная вентиляция учитывает количество воздуха, идущего на горение и трехкратный воздухообмен помещения котельной. [14]

Вытяжная вентиляция предусматривает трехкратный воздухообмен.

В данном проекте проведен подбор дефлекторов для удаления воздуха из помещений и расчет сечения приточной вентиляционной решетки.

6.2.1 Расчет сечения вентиляционной решетки

Требуемая производительность приточной вентиляции, L, м3/час:

|

(6.1) |

,

где n – нормируемая кратность воздухообмена, равная 3;

S – площадь помещения, м2;

h – высота помещения, м (следует учесть, что кратность воздухообмена нужно считать умножая площадь на 6, если высота помещения более 6 м);

Объем воздуха, поступающего в котельную, V, м3/час:

|

(6.2) |

,

Требуемая площадь сечения вентиляционной решетки для притока воздуха в помещение котельной, F, м2:

|

(6.3) |

,

где Vp = 1м/с – скорость воздуха в решетке; [14]

Следовательно, устанавливаются 24 регулируемые решетки РС-В 1225х425 площадью живого сечения 0,52 м² каждая.

6.2.2 Расчет дефлектора

Диаметр шахты при установке дефлектора для организации вытяжной вентиляции из помещения котельной, Д0, м:

|

(6.4) |

,

где VВ – скорость воздуха, м/с;

Скорость воздуха в горловине дефлектора, Vдефл, м/с:

|

(6.5) |

,

где Σξ1 – коэффициент местного сопротивления, Σξ1 = 0,3;

∆Рт – тепловой напор в шахте, кг/м³; ∆Рт=0,5

Диаметр шахты с учетом местного сопротивления :

Сумма местных сопротивлений Σξ2 складывается из коэффициента сопротивления вытяжного зонта 0,3 и коэффициента сопротивления проходу воздуха для круглого дефлектора по полному напору 0,61 (при действии ветра этот коэффициент автоматически учитывается в формулах определения скорости в шахте – горловине дефлектора).

|

(6.6) |

,

Определение расхода воздуха в шахте при безветрии, L’, м3/час:

|

(6.7) |

,

Проверка:

|

(6.8) |

Условие выполняется, следовательно, принимает дефлектор d=800мм.

Для предотвращения перегрева оборудования в летний период установлены крышной вентилятор марки ВКРМ-5-03.

6.3 Возможные чрезвычайные ситуации

К возможным чрезвычайным ситуациям на проектируемом объекте можно отнести: столкновение или сход с рельсов железнодорожных составов, сильный снегопад, пожар, удар молнии, землетрясение и тому подобное. [15] Наиболее вероятной чрезвычайной ситуацией можно считать столкновение или сход с рельсов железнодорожных составов, так как рассматриваемый объект находится в непосредственной близости от железной дороги, по которой осуществляется транспортировка угля для работы котлоагрегата, движение товарных составов, перемещающих различные грузы, в том числе и аварийно химически опасные вещества. Предположим, что потерпел крушение состав, груженный фосгеном.

6.3.1 Токсические свойства фосгена

Фосген ядовит только при вдыхании паров. Первые отчетливые признаки отравления появляются после скрытого периода от 4 до 8 ч; наблюдались даже периоды в 15 ч.

По различным данным вдыхание фосгена в концентрации 0,004 мг/л в течение 60-90 мин не приводит к отравлению.

Пребывание в атмосфере, содержащей до 0,01 мг/л фосгена, возможно максимально в течение 1 ч. При этом восприимчивые люди уже могут получить легкое отравление. Концентрации в 0,022 мг/л являются смертельными уже через 30 мин экспозиции. В 50 % случаев отравление при вдыхании 0,1 мг/л в течение 30-60 мин приводит к смерти. Остальные 50 % оставшихся в живых длительно небоеспособны в результате тяжелейших отравлений. Даже при малом времени воздействия таких концентраций могут произойти сильные отравления, при известных обстоятельствах заканчивающиеся смертью.

Концентрация 1 мг/л при времени экспозиции 5 мин в 50-75 % случаев отравления ведет к смерти; меньшие концентрации (0,5-0,8 мг/л) приводят к тяжелым отравлениям. Концентрация 5 мг/л смертельна уже через 2-3 сек. Малые концентрации фосгена влияют на вкусовые ощущения, так, например, курить сигарету в содержащем фосген воздухе неприятно или вовсе невозможно. Запах фосгена ощутим в концентрации 0,004 мг/л, однако на обонятельный нерв фосген влияет так, что в дальнейшем обоняние притупляется и перестают ощущаться даже более высокие концентрации.

Физиологическое действие

Токсический отёк лёгких, возникающий после вдыхания паров фосгена, дифосгена, трифосгена, проявляется лишь после скрытого периода в несколько часов. В этот период отравленный чувствует себя хорошо, и как правило вполне дееспособен. У восприимчивых людей в это время появляется сладкий, часто противный привкус во рту, иногда тошнота и рвота. В большинстве случаев возникают незначительные позывы к кашлю, першение и жжение в носоглотке, небольшие нарушения ритма дыхания и пульса. После латентного периода наступает сильный кашель, одышка, синюшность лица и губ.

Прогрессирующий отёк лёгких ведёт к сильному удушью, мучительному давлению в грудной клетке, ритм дыхания увеличивается от 18-20 в мин (норма) до 30-50 в мин, в кризисе — до 60-70 в мин. Дыхание судорожное. Содержащая белок отёчная пенистая и вязкая жидкость выбрызгивается из альвеол и бронхиол в более широкие дыхательные пути, ведёт к затруднению и невозможности дыхания. Отравленный отхаркивает большие количества этой жидкости, часто смешанной с кровью. При токсическом отёке лёгких примерно до 0,5 общего количества крови организма переходит в лёгкие, которые в результате этого опухают и увеличиваются в массе. В то время как нормальное лёгкое весит около 500—600 г, можно было наблюдать «фосгеновые» лёгкие весом до 2,5 кг. Кровяное давление резко падает, отравленный пребывает в сильнейшем возбуждении, дышит с шумом, хватает ртом воздух, затем наступает смерть.

Редко через 2-3 суток может наступить улучшение состояния, которое через 2-3 недели может закончится выздоровлением, но часто осложнения в результате вторичных инфекционных заболеваний и в этом случае приводят к смертельному исходу.

При очень высоких концентрациях отёк лёгких не развивается. Отравленный делает глубокие вдохи, падает на землю, корчится и бьётся в судорогах, кожа на лице становится от фиолетово-синей до темно-синей, и очень быстро наступает смерть.

6.3.2 Исходные данные

Произошла авария на расстоянии 10 км от поселка Октябрьское. В результате аварии разрушены емкости, содержащие 60 тонн фосгена. Данная емкость не была обвалована. Условия аварии: инверсия, скорость ветра 3 м/с, направление 1800, местность закрытая. Количество человек -5.

6.3.3 Определение размеров и площади зон химического заражения

Находим глубину распространения зараженного воздуха при скорости ветра 1 м/с, инверсии 44 км. Для скорости ветра 3 м/с находим поправочный коэффициент распространения облака зараженного воздуха с поражающей концентрацией 0,45.

Глубина распространения зараженного воздуха Г, км:

|

(6.9) |

Ширина зоны химического заражения зависит от степени вертикальной устойчивости воздуха и определяется по следующим соотношениям для инверсии Ш, км:

|

(6.10) |

Определяем площадь зоны химического заражения S, км:

|

(6.11) |

По условию задачи скорость ветра равна 3 м/с, следовательно, зона заражения имеет вид сектора. Радиус сектора 19,8 км.

Рисунок 6.1 - Схема зоны химического поражения

6.3.4 Определение времени подхода зараженного воздуха к населенным пунктам.

Время похода облака зараженного воздуха к определенному объекту поселок Октябрьский определяется делением расстояния от места разлива АХОВ до данного объекта на среднюю скорость переноса облака воздушным потоком.

Расстояние от места разлива R=10 км.

Скорость переноса облака воздушным потоком W=6

Время похода облака зараженного воздуха к районному центру Ишим t, мин:

|

(6.12) |

6.3.5 Определение времени поражающего действия АХОВ

Время поражающего действия фосгена при скорости ветра 1 м/с равно 1,4 часа. Находим поправочный коэффициент для скорости ветра 3 м/с он равен 0,55.

Время поражающего действия фосгена t1, мин:

|

(6.13) |

6.3.6 Определение возможных потерь людей в очаге химического поражения

В момент аварии на рабочем месте находилось 5 человек, обеспеченных противогазами на 40%. Рассматриваемый объект оказался в зоне разлива.

Определяем потери среди населения Р, человек:

|

(6.14) |

Округлим до целого числа потери среди населения: 2 человека.

Структура потерь среди людей будет:

- со смертельным исходом 1 человек;

- средней и тяжелой степени 1 человек;

- легкой степени 0 человек.

Результаты расчетов по конкретно сложившейся обстановке после аварии на складе с АХОВ сведем в таблицу 16 для их анализа и практического использования при проведении мероприятий по ликвидации последствий заражения.

Таблица 16 - Результаты оценки химической обстановки

|

Источник заражения |

Тип АХОВ |

Количество АХОВ, т |

Глубина зоны заражения, км |

Общая площадь хим.поражения, км |

Потери от АХОВ, человек |

|

Разрушенная емкость |

Фосген |

60 |

19,8 |

5,88 |

2 |

Вывод: в данном разделе дипломного проекта был выполнен анализ факторов негативно влияющих на человека и даны требования и условия безопасности труда эксплуатации теплогенерирующей установки. Были произведены расчеты воздухоснабжения и возможных потерь людей в очаге химического поражения при возникновении чрезвычайной ситуации.

7 Экологическая часть

7.1 Характеристика объекта

Паровой котел КЕ-25-14, работающий на твердом топливе по технологии высокотемпературного кипящего слоя в режиме твердого шлакоудаления. Паропроизводительность котла увеличена до 32т/ч. Технические характеристики котла приведены в таблице 4.1

7.1.1 Сжигаемое топливо

Котел сжигает угли марки Б3 класса О Челябинского месторождения. Расчетные характеристики используемого угля приведены в таблице 4.3.

При сжигании твёрдого топлива в котлоагрегатах ТЭС и ТЭЦ образуется большое количество золы, диоксида серы (SO2), оксидов азота.

При сжигании угля остаётся большое количество зольных отходов, которые вывозятся за город на золоотвалы. Золоотвалы оборудованы в недостаточной степени, и зола разносится на значительные расстояния. Кроме того, что зола загрязняет атмосферу, оседая на землю, она скапливается, покрывая поверхность почвы плотным слоем. Это способствует образованию техногенных пустынь.

7.1.2 Продукты сгорания

Расчет теоретического объема воздуха, необходимый для полного горения количества топлива, объема продуктов сгорания приведен в п. 4.2 данного дипломного проекта.

Действительный суммарный объем продуктов сгорания, VГ, м3/кг:

|

(7.1) |

Концентрация золовых частиц в продуктах сгорания, μ, г/ м3:

|

(7.2) |

Полученные данные предствим в табличном виде (табл. 17).

Таблица 17 – Характеристика уходящих газов

|

Объем азота, , м3/кг |

2,963 |

|

Объем трехатомных газов, , м3/кг |

0,705 |

|

Объем водяных паров, , м3/кг |

0,594 |

|

Суммарный объем продуктов сгорания, VГ, м3/кг (м3/час) |

9,032 (59864) |

|

Концентрация золовых частиц в продуктах сгорания, μ, г/ м3 |

2,45 |

7.2 Решение проблемы вредных выбросов технологии ВЦКС

7.2.1 Оксиды азота в кипящем слое

Вследствие относительно низких температур при сжигании угля в кипящем слое выбросы NOX оказываются существенно ниже, чем в классических пылеугольных топках. Необходимо ютметить, что под NOX подразумевают обычно сумму NO + NO2, так как большинство методов измерения концентрации оксидов азота основано на доокислении N0 до NO2, в результате чего удается измерить только сумму этих двух компонентов.

Оксиды азота в кипящем слое образуются по трем различным механизмам, но роль их неодинакова:

- термические N0, образующиеся из N2 и 02 воздуха (при температуре 850 °С практически не образуются);

- быстрые N0 - при нормальном процессе сжигания настоль

ко малы, что их количество не имеет практического значения; - топливные N0 возникают из органически связанного азота топлива и кислорода воздуха.

В нормальных условиях в кипящем слое 90% топливного азота переходит в молекулярный азот N2, который не представляет опасности. И только около 10% азота топлива переходит в N0, который в дымовых газах, а потом и в атмосфере под влиянием света, кислорода и водяного пара медленно превращается в особенно токсичный диоксид азота NO2. [16]

Снижение избытка воздуха, помимо низкой температуры сжигания, которая препятствует возникновению термического N0, является самым эффективным способом подавления оксидов азота, как это следует из рисунка 7.1.

Рисунок 7.1 – Выбросы оксидов азота, на установке с кипящим слоем:

1 - концентрация NOX в пересчете на NO2 при содержании О2 7%; 2 - содержание горючих в уносе