Министерство образования и науки Российской Федерации

ФГАОУ ВПО «Уральский Федеральный Университет

имени первого Президента России Б. Н. Ельцина»

Химико-технологический институт

Кафедра «Процессы и аппараты химической технологии»

КУРСОВОЙ ПРОЕКТ

«Расчёт и проектирование теплообменного аппарата»

Пояснительная записка

ПАХТ 240700.000.001. ПЗ

Студент гр. Х-330802 Пирожников С.Д.

Преподаватель: С.А. Ермаков

Екатеринбург

2016

Содержание

Аннотация. 3

Задание по курсовому проектированию.. 4

- Теоретическая часть. 5

- Процесс теплопередачи. 5

- Конструкции теплообменных аппаратов. 6

- II. Расчетная часть. 10

- Тепловая схема и основные параметры.. 10

- Варианты теплообменных аппаратов. 11

2.1 Вариант 1. Расчет теплообменника «Труба в трубе». 12

2.2 Вариант 2. Кожухотрубчатый теплообменник. 15

- Выбор теплообменника. 20

Заключение. 22

Список литературы.. 23

Аннотация

В данной работе приводится расчет двух типов теплообменных аппаратов:

- расчет теплообменника типа «труба в трубе»;

- расчет кожухотрубчатого теплообменника.

Данные аппараты предназначены для нагрева рассола и охлаждения насыщенного водяного пара. Используемые ГОСТы: ГОСТ 9930-78, ГОСТ 15122-70 и ГОСТ 2120-73. На основе приведенных расчетов производится выбор нормализованного варианта конструкции, который будет удовлетворять заданным техническим требованиям.

Задание по курсовому проектированию

Рассчитать и спроектировать теплообменник по следующим данным:

- Тип аппарата – выбрать;

- Производительность аппарата:

А. По нагреваемой среде:

а) состав – вода;

б) начальная температура – +10 ◦С;

в) конечная температура – +50 ◦С;

г) давление – 2 ат.

Б. По охлаждаемой среде: 3 т /ч

а) состав – этиловый спирт;

б) начальная температура – +79 ◦С;

в) конечная температура – +30 ◦С;

г) давление – 1 ат.

Представить:

- Пояснительную записку: аннотация, задание, введение, выбор типа и конструкции, краткая характеристика и схема аппарата, материальные и тепловые расчеты, определение конструктивных размеров, заключение, список используемой литературы.

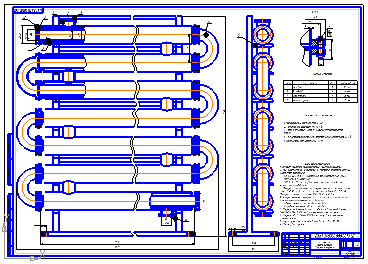

- Графические документы (чертежи общего вида, узлов, деталей).

Пояснительная записка и графические документы должны отвечать требованиям ЕСКД.

- Теоретическая часть

- Процесс теплопередачи

Перенос энергии в форме тепла, происходящий между телами, имеющими различную температуру, называется теплообменом. Движущей силой любого процесса теплообмена является разность температур более нагретого и менее нагретого тел, при наличии которой тепло самопроизвольно переходит от более нагретого к менее нагретому телу. Тела, участвующие в теплообмене называются теплоносителями.

Теплопередача – наука о процессах распространения тепла. Законы теплопередачи лежат в основе тепловых процессов – нагревания, охлаждения, конденсации паров, выпаривании и имеют большое значение для проведения многих массообменных, а также химических процессов, протекающих с подводом или отводом тепла.

Различают три способа распространения тепла:

- Теплопроводность - представляет собой перенос тепла вследствие беспорядочного (теплового) движения микрочастиц непосредственно соприкасающихся друг с другом. Это движение может происходить либо движением самих молекул, либо колебанием атомов (кристаллическая решетка твердых тел), либо диффундированием свободных электронов в металле.

- Конвекция - это перенос тепла вследствие движения и перемешивания макроскопических объёмов жидкости или газа. Различают естественную или свободную конвекцию, которая обусловлена разностью плотностей в различных точках объема жидкости или газа, возникающие вследствие разности температур, и вынужденную конвекцию, которая возникает при принудительном движении всего объема жидкости или газа (перемешивание).

- Тепловое излучение – процесс распространения электромагнитных колебаний с различной длиной волны, обусловленный тепловым движением атомов или молекул излучающего тепла.

В реальных условиях тепло передается не каким-либо одним способом, а комбинированным путем.

Перенос тепла от стенки в газообразной или жидкой среде или в обратном направлении называется теплоотдачей.

Различают установившиеся (стационарные) процессы теплообмена для непрерывно действующих аппаратов и неустановившиеся – для периодически действующих аппаратов.

Теплоносители, имеющие более высокую температуру, чем нагреваемая среда и отдающие тепло, называются нагревающими агентами. Теплоносители с более низкой температурой – охлаждающие агенты. Выбор теплоносителя зависит от требуемой температуры нагрева или охлаждения и необходимости её регулирования. Промышленный теплоноситель должен обеспечивать достаточно высокую интенсивность теплообмена при небольших массовых и объемных его расходах. Соответственно он должен обладать малой вязкостью, но высокими плотностью, температурой и теплотой парообразования. Желательно также, чтобы теплоноситель был не горюч, не токсичен, термически стоек, не оказывал разрушающего действия на материал теплообменника и вместе с тем являлся бы достаточно доступным и дешевым веществом.

- Конструкции теплообменных аппаратов

Простейший из трубчатых теплообменников типа «труба в трубе» состоит из двух коаксиально закреплённых труб. Первый теплоноситель перемещается по внутренней трубе 1. Второй теплоноситель проходит в кольцевом пространстве, образованном трубой 1 и соосной с ней наружной трубой 2. Таким образом, поверхность, через которую передаётся теплота, образована той частью поверхности внутренней трубы, которая заключена во внешней трубе. Для увеличения поверхности теплообмена в одном аппарате элементы, образованные двумя трубами, соединяют последовательно с помощью изогнутых соединительных труб 3. Межтрубное пространство элементов сообщается через соединительные патрубки 4.

Теплообменники типа «труба в трубе» просты по конструкции и поддаются механической чистке, замена отдельных элементов несложная. Главное преимущество этих аппаратов состоит в том, что можно обеспечить оптимальные скорости движения теплоносителей, подбирая соответствующие диаметры труб.

Существенный недостаток аппаратов «труба в трубе» - значительные габариты, т.е. небольшая поверхность теплообмена в единице объёма аппарата.

Спиральный теплообменник состоит из двух длинных свернутых по спирали металлических листов 1, закрытых с торцевых сторон съемными крышками 2. В теплообменнике для сред I и II образуются два независимых друг от друга соседних канала прямоугольного сечения. Для подвода и выпуска теплоносителей имеются штуцеры.

В спиральных теплообменниках, как и в теплообменниках типа «труба в трубе», соответствующим подбором сечений каналов можно обеспечить высокие скорости протекания сред, а, следовательно, и высокие значения коэффициентов α1 и α2.рис. 3

К преимуществам этой конструкции необходимо отнести компактность аппарата (в 1 м3 теплообменника можно развить до 80 м2 теплопередающей поверхности, т. е. приблизительно в 2 раза больше, чем в кожухотрубчатых теплообменниках) и меньший расход металла на его изготовление по сравнению с другими типами теплообменников (здесь очень небольшие затраты металла на кожух, считая затраты на единицу теплопередающей поверхности). Плавное изменение направления движения теплоносителей и постоянная площадь сечения каналов обусловливают небольшое гидравлическое сопротивление их даже при высоких скоростях движения сред.

Пластинчатые теплообменники. Поверхность теплообмена пластинчатого теплообменника состоит из гофрированных пластин с четырьмя отверстиями по углам. Проложив между пластинами 2 и 3 специальные фасонные прокладки и прижимая пластины друг к другу, можно образовать канал синусоидального профиля, по которому жидкость может перетекать из верхнего левого отверстия в нижнее левое. Эти два отверстия объединены общей большой прокладкой, в то время как два других отверстия окружены малыми (кольцевыми) прокладками, и из них жидкость не может ни выходить, ни входить в канал. Если к двум сжатым пластинам 2 и 3 прижать пластину 4, объединив прокладкой нижнее правое отверстие с верхним правым, то будет образовано два канала. В первом, между пластинами 2 и 3, один теплоноситель перетекает сверху вниз, а во втором канале, между пластинами 3 и 4, другой теплоноситель проходит снизу вверх. Продолжая прибавлять пластины и прокладки справа и слева от образованного пакета, можно увеличивать число параллельных каналов и поверхность теплообмена. Ширина синусоидального канала лежит в пределах от одного до нескольких миллиметров, и жидкость быстро прогревается по всей толщине слоя. Этому способствует искусственная турбулизация потока на поворотах в канале, вызывающая увеличение коэффициента теплоотдачи.

Достоинства пластинчатого теплообменника:

- Небольшое расстояние между пластинами и рельефная поверхность их обеспечивают большую удельную теплопередающую поверхность.

- Фасонная форма пластин обеспечивает большие значения коэффициентов теплоотдачи, а, следовательно, и коэффициента теплопередачи.

- Теплопередающая поверхность легко изменяется путем установки соответствующего количества пластин.

- Теплообменник легко разбирается, что обеспечивает возможность чистки теплопередающей поверхности.

Основным недостатком пластинчатого теплообменника является большое количество прокладок.

Змеевиковые теплообменники (погружные). Простейший погружной змеевиковый теплообменник (рис. 5) представляет собой изогнутую в виде спирали трубу (змеевик), установленную внутри цилиндрического сосуда. Одна из сред проходит по змеевику, другая омывает его снаружи. В некоторых конструкциях в один сосуд (кожух) поставлено несколько змеевиков с общим распределительным и сборным коллекторами.

Погружные змеевиковые теплообменники применяются, когда одна из теплообменивающихся сред является сильно загрязненной или агрессивной, так как чистка трубок змеевика снаружи не требует специальной разборки, а металлический корпус аппарата может быть легко защищен от агрессивной среды. Поэтому, несмотря на широкое применение более интенсивно работающих кожухотрубных аппаратов, змеевиковые теплообменники распространены на химических производствах.

Рубашечные теплообменники. Рубашечные теплообменники – это сосуды, снабженные двойными стенками-рубашками. Внутри сосуда протекает одна среда, в кольцевом канале – вторая среда.

По самой конструкции теплообменника скорость среды внутри аппарата невелика, поэтому коэффициент теплопередачи будет определяться именно этим малым коэффициентом теплоотдачи. Они, кроме того, имеют небольшую поверхность нагрева на единицу объема аппарата. Однако эти теплообменники еще более, чем змеевиковые, удобны для осмотра и наблюдения за средой внути сосуда, поэтому они применяются главным образом как реакционные аппараты, кристаллизаторы, растворители, т. е. в технологических процессах, требующих в самом ходе нагрева или охлаждения среды.

Оросительные теплообменники (холодильники). Оросительные теплообменники часто называют холодильниками, так как они применяются только при охлаждении водой. Именно вода, а не воздух, является наиболее распространенным охлаждающим агентом, так как коэффициент теплоотдачи от стенки к воде во много раз больше, чем коэффициент теплоотдачи от стенки к воздуху.

- II. Расчетная часть

- Тепловая схема и основные параметры

Определим расход теплоты и расход рассола. Принимаем индекс «1» для горячего теплоносителя (этиловый спирт), индекс «2» - для холодного теплоносителя (вода).

Температура конденсации пара при p = 2 атм. равна 119,6°С.

- Температурная схема движения теплоносителей при противотоке:

7930 – этиловый спирт

+50+10 – вода

∆tб = 29°С ∆tм = 20°С

- Средняя разность температур:

∆tср = = = 24, 25°С = К.

- Средняя температура воды:

t2 = 0,5*(tн+tк)=0,5*(10+50)= 30 °С

Физико-химические свойства воды при средней температуре:

с2= 4112.7 кДж/(кг·К) – теплоемкость;

2=0,798·10-3 Па·с - динамический коэффициент вязкости;

ρ2 =996 кг/м3- плотность;

λ2=0,6154 Вт/(м·К) - теплопроводность.

- Средняя температура этилового спирта равна:

t1= t2 + = 30 + 24,25 = 54,25°С

Физико-химические свойства этилового спирта при средней температуре:

с1=2720 кДж/(кг·К) – теплоемкость;

1=0,542·10-3Па·с - динамический коэффициент вязкости;

ρ1 =756 кг/м3- плотность;

λ1=0,161 Вт/(м·К) - теплопроводность.

- Расход воды:

V2 = = 0,000833 м3/с;

G2 = V2 ∙ ρ2 = 0,000833 ∙ 996 = 0,833 кг/с,

где ρ2 - плотность воды при температуре 30°С.

- Рассчитаем расход теплоты на нагрев воды:

Q = G2·С2·(t2к – t2н) = 0,834 · 4113 · (50-10) = 137209,7 Вт,

где С2 – удельная теплоемкость воды при t2 = 30оС равна 4113 Дж/(кг·К)

Расход теплоты с учетом потерь (5%):

Q = 137209,7· 1,05 = 144070,2 Вт.

- Расход этилового спирта:

G1 = = = 1,08 кг/с,

где – теплоемкость этилового спирта при температуре t1 = 54,3оС

V1 = G1/ρ1 = = 0,0014 м3/с,

где ρ1 =756 кг/м3 - плотность этилового спирта

V2 = G2/ρ2 = = 0,00083 м3/с,

- Варианты теплообменных аппаратов

Ориентировочно определим максимальную величину площади поверхности теплообмена:

Fmax = = = 7,42 м2 Fmax=1 м2

где Kmin – коэффициент теплопередачи от конденсирующегося пара к воде при вынужденном движении сред, Вт/м2·К.

Из величины Fmax следует, что проектируемый теплообменник может быть:

А) Теплообменник типа «труба в трубе» (ГОСТ 9930-78), изготовленный из труб 57х4 мм (наружная труба) и 25х3 мм (внутренняя труба).

Б) Кожухотрубчатый теплообменник (ГОСТ 15120-79) диаметром 159 мм с трубами 20х2 мм;

2.1 Вариант 1. Расчет теплообменника «Труба в трубе»

Рассмотрим аппарат, изготовленный из труб 57х4 мм (наружная труба) и 25х3 мм (внутренняя труба).

- Скорость воды в трубах для обеспечения турбулентного течения должна быть больше более:

- Число параллельно работающих труб 25х3 мм при этом:

n' = = = 6,999

Принимаем количество параллельно работающих труб n=7, тогда:

Для этилового спирта:

м/с

- Определим коэффициент теплоотдачи для воды

Критерий Прандтля для воды при t=30°С:

где λt=0,6154 – коэффициент теплопроводности воды при t = 30 оC, Дж/кг∙К – удельная теплоемкость.

Re=, Re>10000

Критерий Нуссельта для воды рассчитаем по формуле:

Nu=0,021·εl·Re0,8·Pr0,43· (Pr/Prст)0,25,

принимаем εl=1 и (Pr/Prст)0,25=1, таким образом:

Nu2=0,021·Re0,8·Pr0,43=0,021·0,8·5,30,43=69,676;

Коэффициент теплоотдачи от стенки к рассолу:

- Рассчитаем коэффициент теплоотдачи для этилового спирта горизонтальных труб.

Коэффициент теплоотдачи для этилового спирта (приближённый):

Известно G1 = 1,08 , n = 7. Поэтому используем зависимость f(n,L,G) с учётом влияния примеси воздуха (0,5%):

где

- для теплообменника « труба в ртубе»

Bt = - значение функции для этилового спирта при температуре 54,25 оC ;

Задаёмся длиной труб L = 6м, тогда:

- Термическое сопротивление стенки и загрязнений:

Коэффициент теплопередачи:

- Поверхностная плотность теплового потока:

q' = K’ · ∆tср =∙24,25 = 18878,625 Вт/м2.

- Определим ориентировочное значение из условия:

q' = K’ · Δtср. =

где ;

Найдём:

Проверка: + + = 24,25 °С – верно.

Отсюда:

;

;

- Определим Prст.2 для воды при °С:

где Сст2, μст2, λст2 параметры воды при температуре стенки tст.2.

Тогда = , то есть коэффициент теплоотдачи для воды:

- Исправленные значения К, q, tст.1, tст.2:

Вт/м2·К;

Поверхностная плотность теплового потока:

q = K · ∆tср = · 24,25 = 19215,7 Вт/м2;

tст.1 = t1 - 54,25 – = 48,07 °С;

tст.2 = t2 + = 30 + = 38,08 °С

- Расчетная площадь поверхности теплопередачи:

Fp’= = = 7,5 м2;

Запас поверхности теплообмена:

*100% == 10 %.

С запасом 10% Fp=8,25 м2

Площадь поверхности теплообмена одного элемента длиной L = 6 м:

F1 = πdcpL = 3,14 · 0,022 · 6 = 0,414 м2;

Число элементов в каждой из секций:

2,84 = 3 шт.;

Общее число элементов n·N = 7 · 3 = 21 шт.

Масса одного элемента 80 кг значит масса всего аппарата 1680 кг

2.2 Вариант 2. Кожухотрубчатый теплообменник

Для обеспечения интенсивного теплообмена попытаемся подобрать аппарат с турбулентным течением теплоносителей для этого критерий Рейнольдса возьмем Re = 10000. Воду направляем в трубное пространство, этиловый спирт – в межтрубное пространство.

Выбираем одноходовый теплообменник наружным диаметром 159 мм с числом труб n=13 и их длиной 1 м и диаметром 20×2 мм по ГОСТ 15120-79.

- Скорость движения воды и критерий Рейнольдса для такого теплообменника составляют:

м/с

с2= 4112.7 кДж/(кг·К) – теплоемкость;

2=0,798·10-3 Па·с - динамический коэффициент вязкости;

ρ2 =996 кг/м3- плотность;

λ2=0,6154 Вт/(м·К) - теплопроводность.

Скорость движения и критерий Рейнольдса для этилового спирта:

м/с

Где S1=0,8∙10-2 м2 – проходное сечение межтрубного пространства между перегородками по ГОСТ 15120-79

с1=2720 кДж/(кг·К) – теплоемкость;

1=0,542·10-3Па·с - динамический коэффициент вязкости;

ρ1 =756 кг/м3- плотность;

λ1=0,161 Вт/(м·К) - теплопроводность.

Для расчета процесса теплопередачи в этом случае необходимо знать температуры tст.1 и tст.2. Для потока в трубах при <10000 значение tст.2 влияет на выбор вида расчетной формулы через посредство произведения GrPr. Зададимся значениями tст.1 и tст.2, исходя из того, что t1> tст.1 >tст.2 >t2, например, примем tст.1=50°С; tст.2=40°С (с последующей проверкой).

- Рассчитаем коэффициент теплоотдачи при конденсации водяного пара на пучке горизонтальных труб.

Коэффициент теплоотдачи для водяного пара (приближённый):

Известно G1 = 1,08 , n = 13. Поэтому используем зависимость = f(n,L,G) с учётом влияния примеси воздуха (0,5%):

где

– рис. 4.7

Bt = - значение функции для этилового спирта при температуре 54,25 оC ;

Задаёмся длиной труб L = 1 м, тогда:

- Рассчитаем коэффициент теплоотдачи для воды (Re2=6390)

Для выбора расчетной формулы определим произведение (GrPr) при определяющей температуре – средней температуре пограничного слоя.

t2= 30°С,

Критерий Прандтля для воды

с2= 4112.7 кДж/(кг·К) – теплоемкость;

2=0,798·10-3 Па·с - динамический коэффициент вязкости;

ρ2 =996 кг/м3- плотность;

λ2=0,6154 Вт/(м·К) - теплопроводность.

Grt =∆t2 ==1,5∙105

(Prt Grt)’=1,99∙105=7,999∙105

Так как GrPr8*105, Re=<10000 то:

Расчётная формула для критерия Нуссельта:

= 4

Коэффициент теплоотдачи для воды:

- Принимаем тепловую проводимость загрязнений со стороны греющего пара , со стороны рассола , λст. = 46,5 – коэффициент теплопроводности стали. Тогда:

Термическое сопротивление стенки и загрязнений:

Коэффициент теплопередачи:

- Поверхностная плотность теплового потока:

q = K · ∆tср;

q =· 24,25 = 2398,325 Вт/м2.

- Уточним значения tст.1 и tст.2

Определяем:

tст.1= t1 - ∆t1 = 54,25 – 7,568 = 46,682 °С;

tст.2 = t2 + ∆t2 = 30+ 15,589 = 45,589°С;

- Определим Prст.2 для воды при °С:

где Сст2, μст2, λст2 параметры воды при температуре стенки tст.2.

Тогда = , то есть коэффициент теплоотдачи для воды:

- Исправленные значения К, q, tст.1, tст.2:

Вт/м2·К;

Поверхностная плотность теплового потока:

q = K · ∆tср = · 24,25 = 2514,7 Вт/м2;

tст.1 = t1 - 54,25 – = 46,31 °С;

tст.2 = t2 + = 30 + = 45,16 °С

- Расчетная площадь поверхности теплопередачи:

Fp’= = = 57,29 м2;

Площадь поверхности теплообмена одного элемента длиной L = 1 м:

F1 = πdcpL = 3,14 · 0,022 · 1 ∙ 13 = 8,98 м2;

Число элементов в каждой из секций:

7,001 = 7шт.;

Запас поверхности теплообмена:

*100% = 9%

Общее число элементов 7 шт.

Масса одного элемента 174 кг значит масса всего аппарата 1218 кг.

- Выбор теплообменника

Из представленных выше расчетов двух теплообменников:

- теплообменника типа “труба в трубе”, изготовленного из труб 57х4 мм (наружная труба) и 25х3 мм (внутренняя труба)

- кожухотрубчатого одно ходового теплообменника, с числом труб равным 13 и их длиной 1 метр и диаметром 20х2 мм.

|

Критерий |

Двухтрубный теплообменник, внутренний диаметр 25х3 мм |

Кожухотрубчатый одноходовой теплообменник, число труб 13, длина 1 метр, диаметр 20х2 |

|

Площадь поверхности теплопередачи, м2 |

7,5 |

63 |

|

Запас поверхности, % |

10 |

9 |

|

Коэффициент теплопередачи, Вт/(м2·К) |

792,4 |

103,7 |

|

Масса аппарата, кг |

1680 |

1218 |

|

Стоимость, тыс рублей |

1870 |

3155 |

Видно, что теплообменник «труба в трубе» обладает следующими преимуществами:

- Более высокий коэффициент теплопередачи;

- Более высокий запас в поверхности теплообмена;

- Меньше масса и габариты аппарата;

- Ниже по стоимости.

- По ГОСТ 15120-79, температура охлаждающей среды, не должна превышать +60 ◦С, следовательно, кожухотрубчатый теплообменник не подходит.

3.1 Выбор конструкционного материала

Коррозией называют разрушение материалов под влиянием окружающей среды в результате ее химического или электрохимического воздействия.

Устойчивость против коррозии повышается при введении в состав стали хрома, алюминия, кремния. Эти элементы образуют непрерывную прочную оксидную пленку и повышают электродный потенциал, т. е. увеличивают электроположительность стали.

Сталь, содержащая 12–14 % хрома, устойчива против коррозии в атмосфере, морской воде, ряде кислот, щелочей и солей. Кроме хрома, в состав коррозионно-стойких сталей вводят также другие элементы − чаще никель. С ростом содержания хрома коррозионная стойкость стали растет.

Выбираем конструкционный материал, стойкий в среде раствора толуола, находящегося под высоким давлением. В этих условиях химически стойкой является сталь марки 12Х18Н10Т. Скорость коррозии ее 0,01 мм/год, коэффициент теплопроводности λст=17,5 Вт/(м·К).

Заключение

В данной работе проведен расчет кожухотрубчатого теплообменника (ГОСТ 15120 -79) с трубами 20х2 мм и теплообменника типа “труба в трубе” (ГОСТ 9930 -78), изготовленного из труб 57х4 мм (наружная труба) и 25х3 мм (внутренняя труба). Результаты расчетов показывают, что двухтрубный теплообменник обладает рядом преимуществ перед кожухотрубчатым теплообменником: имеет выше коэффициент теплопередачи, меньшую площадь поверхности теплообмена, меньшую массу и ниже по стоимости. На основании всех этих показателей можно сделать вывод о том, что рациональнее выбрать теплообменник типа «труба в трубе» для обеспечения должного теплообмена и достижения более высоких тепловых нагрузок на единицу массы аппарата.

В заключении хотелось бы отметить. Что данная курсовая работа является одним из основных этапов к самостоятельному проектированию и расчёту аппаратов химической технологии студентами, как специалистами-инженерами. В процессе расчёта курсовой работы был изучен значительный теоретический материал, который помог начертить чертёж теплообменника в общем виде в соответствии с ГОСТом.

Список литературы

- Дытнерский Ю.И. Процессы и аппараты химической технологии. В 2-х кн.: М.: Химия, 1995. –400 с.

- Касаткин А.Г. Основные процессы и аппараты химической технологии. 9-е изд. М.:Химия, 1973. 750 с.

- Основные процессы и аппараты химической технологии. Пособие по проектированию. 2-е изд.\ Под ред. Ю.И.Дытнерского. М.: Химия, 1991. – 494 с.

- Романков П.Г., Фролов В.Ф., Флисюк О.М., Курочкина М.И. Методы расчета процессов и аппаратов химической технологии. СПб.: Химия 1993. 496 с.

- Павлов К.Ф., Романков П.Г., Носков А.А. Примеры и задачи по курсу процессов и аппаратов химической технологии. Л.: Химия, 1981. – 560 с

ЧЕТРЕЖ

Скачать: