Автор - shade***@tut.by

Министерство образования Республики Беларусь

Учреждение образования

МОГИЛЕВСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ПРОДОВОЛЬСТВИЯ Кафедра технологии пищевых производств

ДОПУСТИТЬ К ЗАЩИТЕ Зав.кафедрой, к.т.н., доцент

В.Н. Тимофеева

« » 2008г.

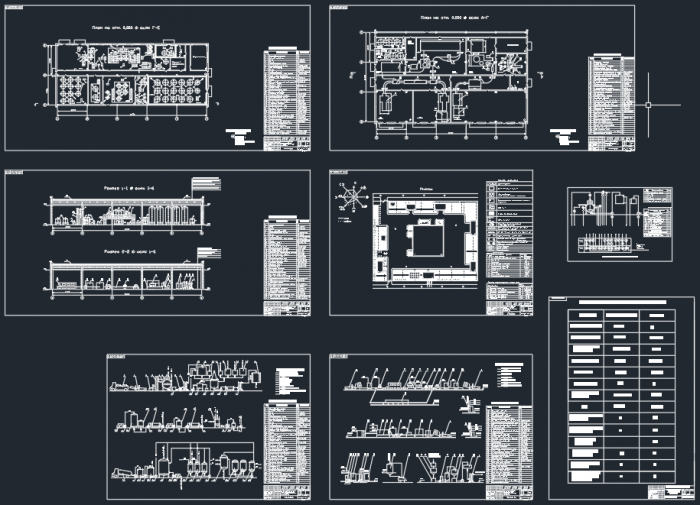

Проект строительства завода безалкогольных напитков производительностью 2 млн. дал напитков в год

Дипломный проект

Специальность 1-49 01 01 Технология хранения и переработки пищевого

растительного сырья

Специальность 1- 49 01 01 Технология бродильных производств и виноделия

Руководитель проекта Выполнил

Студент группы ТРБЗ-021

______________ Н.Г.Царева М.В.Кузенков

«__ »__________ 2008г. « » 2008 г.

СОГЛАСОВАНО: ТЭО

Е.А. Копанцова

«__ »_______ 2008г.

Технологическая часть

__________________ Н.Г. Царева

«__ »_______ 2008г.

Строительная часть

__________________ Е.П. Карабанов

«__ »_______ 2008г.

Охрана труда

В.Н. Цап

«__ »_______ 2008г.

Автоматизация производства

В.И. Никулин

«__ »_______ 2008г.

Экономическая часть

__________________ Е.А. Копанцова

«__ »_______ 2008г.

Могилев 2008

Введение

Безалкогольные напитки - это напитки, приготовленные из питьевой воды, минеральной питьевой воды, соков, настоев и экстрактов растительного сырья, ароматизаторов, сахара, заменителей сахара и подсластителей с добавлением вкусо-ароматических добавок, красителей и других компонентов.

Безалкогольные напитки классифицируют по внешнему виду, используемому сырью и применяемой технологии, по степени насыщения диоксидом углерода, по способу обработки.

В зависимости от используемого сырья, технологии и назначения безалкогольные напитки подразделяют на группы: сокосодержащие, на пряно-ароматическом растительном сырье, на ароматизаторах, на зерновом сырье, искусственно минерализованные воды, специального назначения. Характерной особенностью этих напитков является насыщенность их углекислым газом, который обуславливает игристость, своеобразную свежесть и остроту вкуса.

Вкус и аромат напитков зависят от основных компонентов сиропа. Сахар и органические кислоты сообщают напиткам кисло-сладкий вкус; Фруктово-ягодные соки - вкус и аромат плодов; ароматические настои и эссенции - соответствующий аромат. В напитках гармонически сочетаются отдельные элементы вкуса и оттенки аромата, благодаря чему образуется так называемый букет.

Сахар, натуральные Фруктово-ягодные соки и морсы, входящие в состав напитков, кроме приятного вкуса, обусловливают определенную питательную ценность напитков. Полезны для здоровья содержащиеся в соках виноградный сахар, органические кислоты, витамины.

Кроме основной цели - утоления жажды, некоторые напитки предназначаются также для повышения тонуса организма, восстановления сил, возбуждения аппетита, диетических целей. К ним относятся витаминизированные, тонизирующие напитки, напитки для диабетиков.

Витаминизированные напитки приготавливают с добавлением витаминов, которые играют важную роль в окислительно-восстановительных процессах, происходящих в организме человека.

Тонизирующие напитки обладают способностью активизировать жизнедеятельность организма, восстанавливать силы, повышать трудоспособность, а также в определенной степени успокаивать нервную систему.

Для лиц, страдающих диабетом, приготовляют напитки, не содержащие сахара. Сладость их создаётся добавкой сахарина, сорбита, глюкозы.

Безалкогольная промышленность объединяет предприятий, выпускающие газированные безалкогольные напитки , искусственные минеральные воды, квас , сухие шипучие и нешипучие напитки и торговые сиропы .

Указанную продукцию выпускают на специализированных заводах, в цехах пиво-безалкогольных заводов , предприятиях пищекомбинатов . Наряду с увеличением мощности действующих предприятий , вырабатывающих безалкогольные напитки, большое внимание уделяется строительству новых заводов фруктовых вод , которые оснащаются современным оборудованием .

В последние годы машиностроительные заводы выпускают различное автоматическое оборудование для безалкогольной промышленности: вакуум-сатураторы, бутылкомоечные машины, сироподозировочные, разливочные, укупорочные, бракеражные и смесительные автоматы, автоматы для выемки и укладки бутылок в ящики и пр.

Специалистами безалкогольной промышленности разработаны рецептуры тонизирующих напитков, основой которых являются экстракты, полученные из дикорастущих растений. Исследованиями, проведёнными органами здравоохранения, установлено, что применение этого напитка снижает утомляемость, повышает работоспособность и улучшает общее состояние организма.

Чаще всего проектируется завод со средней производительностью 1,5-3 млн. дал напитков в год.

На заводах имеется два вида основного производства:

1) производство фруктовых газированных напитков, искусственно-минерализированных вод, товарных сиропов;

2) производство кваса и квасного напитка.

В состав цехов по производству безалкогольных напитков входят:

- отделение по производству газированных напитков с сироповарочным и купажным участками;

- отделение очистки и умягчения воды (сатураторная, углекислотная);

- отделение хранения соков и настоев;

- моечно-разливочное отделение.

Квас отличается от напитков незаконченным молочно-кислым и спиртовым брожением. Следовательно, необходимо учитывать площадку для брожения и соблюдать микробиологическую чистоту.

Участок по приготовлению кваса включает отделения:

- дробильное и заторное (если квас готовится из ржаного солода или ржаных хлебцов);

- бродильное отделение;

- купажное;

- розлива;

- дрожжевое (для приготовления чистой культуры дрожжей, мкб, комбинированной закваски).

В состав завода по производству безалкогольных напитков входят склады посуды и готовой продукции и вспомогательные помещения (котельная, холодо-компрессорная, механические мастерские, трансформаторные подстанции, весы).

Содержание

|

Введение |

|

||

|

1 |

Технико- экономическое обоснование |

|

|

|

1.1 |

Расчет потребности населения в продукции проектируемого предприятия |

|

|

|

1.2 |

Обоснование точки строительства завода |

|

|

|

2 |

Выбор, обоснование и описание технологической схемы |

|

|

|

2.1 |

Выбор и обоснование технологической схемы |

|

|

|

2.2 |

Описание технологической схемы |

|

|

|

3 |

Расчет продуктов |

|

|

|

3.1 |

Расчёт продуктов безалкогольных напитков |

|

|

|

3.2 |

Расчёт продуктов квасного производства |

|

|

|

4 |

Расчет и подбор борудования |

|

|

|

4.1 |

Оборудование безалкогольного производства |

|

|

|

4.2 |

Оборудование квасного производства |

|

|

|

4.3 |

Оборудование для розлива безалкогольных напитков в бутылки |

|

|

|

4.4 |

Оборудование для розлива безалкогольных напитков в ПЭТ бутылки |

|

|

|

4.5 |

Оборудование для розлива кваса |

|

|

|

4.6 |

Оборудование для моющих и дезинфицирующих средств |

|

|

|

4.7 |

Оборудование водоподготовки |

|

|

|

4.8 |

Расчёт и подбор вспомогательных материалов |

|

|

|

4.9 |

Расчет складских помещений |

|

|

|

5 |

Расчет расхода воды, пара, сжатого воздуха, диоксида углерода, электроэнергии |

|

|

|

5.1 |

Расход воды на мойку тары |

|

|

|

5.2 |

Расход пара |

|

|

|

5.3 |

Расход сжатого воздуха |

|

|

|

5.4 |

Расход электроэнергии |

|

|

|

6 |

Архитектурно-строительная часть |

|

|

|

7 |

Экономическая часть |

|

|

|

7.1 |

Характеристика организации и управления производством |

|

|

|

7.2 |

Технико-экономические показатели проекта |

|

|

|

8 |

Учёт и контроль производства |

|

|

|

8.1 |

Технохимический контроль |

|

|

|

8.2 |

Микробиологический контроль |

|

|

|

9 |

Автоматизация производства |

|

|

|

10 |

Охрана труда |

|

|

|

Заключение |

|

|

|

Перечень использованной литературы |

|

1 Технико-экономическое обоснование строительства завода безалкогольных напитков производительностью 2,0 млн дал.

1.1 Характеристика сырьевой зоны предприятия.

Для строительства завода выбираем город Гродно. Сырьевой зоной предприятия является вся Гродненская область.

Климат Гродненской области определяется как умеренно-континентальный. Основные его характеристики обусловлены нахождением территории области в умеренных широтах, отсутствием гор и возвышений, которые бы мешали влиянию соседних территорий на климат. Наиболее теплая пора года июнь-август, когда средняя среднесуточная температура воздуха выше 15оС. Общая продолжительность периода с температурой воздуха выше 5оС 180-230 суток. Переход температуры воздуха через 5оС весной и осенью в области почти совпадает с началом и концом вегетации зерновых культур.

В тесной связи с температурой воздуха находится температура почвы. Зимой почва промерзает обычно на глубину от 40-50 сантиметров (максимум до 100-110 сантиметров) до 50-70 сантиметров. В июле средняя температура поверхности почвы достигает 20-24 оС. Регион относится к зоне избыточного увлажнения. Годовая сумма атмосферных осадков зависит от рельефа местности и составляет 550-750 мм на равнинах и возвышениях. Общее количество суток с осадками за год составляет 160-190, сильные осадки наблюдаются реже: 1 мм и больше – 12-16 суток, 20 мм и больше – 3-4 суток за год. Абсолютный максимум суточных осадков по особым пунктам до 80-150 мм. Около 76-86% дает дождь, 12-19% - снег, остальные смешенные (преимущественно снег с дождем). Летние осадки в каждом пункте в 20-35 случаях в год с грозой, 1-3 раза в год – с градом.

Количество дней со снежным покровом увеличивается от 70 до 130. Максимальная толщина снега 15-35 сантиметров наблюдается в конце февраля – начале марта. Общий запас воды в снеге к концу зимы составляет 40-80 суток с выпадением снега, 10-30 с метелицей, 10-25 с гололедом, 15-30 суток с инеем. Большая часть осадков, относительно невысокие температуры воздуха обусловливают повышенную влажность воздуха. Относительная влажность превышает 80% в зимний и позднеосенний период во все часы суток, а в остальные периоды влажность уменьшается и в 13 часов составляет 50-70%. В отдельные годы в начале лета отмечается образование тумана. Среднее количество суток с туманом за год за год изменяется от 32-60 на равнинах до 80-100 на возвышениях. С высокой влажностью воздуха связана и высокая облачность. В осеннее зимний период около 85% времени преобладает пасмурное небо. В весеннее летний период облачность уменьшается, и в мае-августе небо пасмурное 40-60% времени.

Преобладают ветра западных направлений, зимой чаще всего они дуют с юго-востока, летом – с северо-запада. Среднегодовая скорость ветра около на открытых участках около 4 метров в секунду, в котловинах – 3 метра в секунду. Скорости ветра увеличиваются в холодный период года. В каждом пункте примерно раз в год отмечается ветер со скоростью 18-20 метров в секунду, раз в 5 лет – по 20-26 метров в секунду.

Почвенный покров области очень разнообразен, на небольшом участке может располагаться несколько типов почв.

Песчаные почвы - это наименее урожайные почвы области. Выделяют рыхлостные и связанно-песчаные почвы. Они бедные гумусом и основными питательными элементами растений. Для получения высоких урожаев в них вносят высокие доли минеральных и органических удобрений.

Торфяно-болотные почвы по урожайности становятся на третье место после дерново-карбонатных и пойменных почв. Суглинистые почвы дают хороший урожай при хорошем их удобрении. Выделяют легкие, средние и тяжелые суглинистые почвы. Они хорошо держат влагу, органические и минеральные удобрения. Отрицательные свойства: легко разрушаются ливневыми дождями и талыми водами весной, имеют повышенную кислотность и требуют известкования. Весной у них короче, чем у супесчаных почв период для обработки и посева.

Среди супесчаных, выделяют рыхлостные и связанносупесчаные почвы. Связанносупесчаные наиболее распространенный тип почв на территории области, преобладает на возвышенностях и равнинах, реже на низинах. Почвы имеют хороший водный режим и хорошо удерживают подвижные органические и минеральные вещества. Весной быстро прогреваются и на них можно раньше проводить обработку.

Несмотря на некоторые отрицательные черты (неустойчивый характер погоды весной и осенью, мягкая с продолжительными оттепелями зима, часто дождливое лето, недостаток влаги в начале лета, поздние осенние и ранние весенние заморозки) климат области благоприятен для успешного выращивания и получения высоких устойчивых урожаев сельскохозяйственных и садовых культур. Относительно маленькие колебания основных метеорологических характеристик, их умеренность делает климат области благоприятным для выращивания зерновых культур и в частности ячменя.

В сельском хозяйстве занято 28,8% работающих. Доля растениеводства 45% в сельском хозяйстве области. В структуре посевных площадей большая часть приходится на долю зерновых культур. Среди зерновых наибольшая часть и территории заняты ячменем, рожью, овсом, пшеницей.

Характеристика пахотных земель Гродненской области на начало 2006 года представлена в таблице 1 .

Таблица 1- Характеристика пахотных земель Гродненской области

|

Область |

Доля пахотной земли в общей площади земель % |

Доля пахотной земли в составе сельскохо- зяйственных угодий % |

Средняя площадь контура пахотной земли га |

Площадь пахотной земли на одного жителя, га |

Нагрузка пахатной земли на одного рабочего в гражданском секторе, га |

|

Гродненская |

35,6 |

68,9 |

9,7 |

0,78 |

4,4 |

Одной из самых важных зерновых культур Гродненской области является ячмень. Он дает хороший урожай на суглинистых и супесчаных почва которые широко распространены в области. Посевные площади, урожайность, валовой сбор ячменя в области за 2005-2006 год представлен в таблице 2 .

Таблица 2 - Посевные площади, урожайность, валовой сбор ячменя в Гродненской области за 2005-2006 год.

|

Год |

Посевные площади (тыс.га) |

Урожайность (ц/га) |

Валовой сбор (тысяч тонн) |

|

2006 |

150,1 |

19,0 |

285,19 |

|

2007 |

168,9 |

22,7 |

383,4 |

1.2 Обоснование точки строительства завода.

Гродненская область занимает площадь 25 тыс. км², с населением 1215,6 тыс. человек с центром в городе Гродно. Территория Гродненской области поделена на 17 районов. Общая длинна железнодорожных путей 672 километров. Территорию области пересекает железная дорога Минск-Молодечно-Вильнюс, Вильнюс-Лида-Барановичи. Железнодорожные узлы области: Гродно, Лида, Мосты, Волковыск. Длина дорог с общим покрытием 6,6 тысяч километров. Длина водных путей составляет 521 километров. Через область проходят газопроводы «Дашево-Минск», «Сияние Севера».

Гродно – областной центр, центр Гродненской области и Гродненского района с населением 311,6 тысяч человек.

Территорию города Гродно пересекают железные дороги Молодечно- Гродно, автодороги на Лиду, Брест, Барановичи, Слоним, Новогрудок.

Площадка для строительства находится в непосредственной близости от железнодорожной ветки Гродно-Лида, и автодороги на Лиду, что позволяет осуществить беспрепятственный подвоз сырья на предприятие и вывоз готовой продукции непосредственно потребителям.

Территория города находится в пределах равнины. Поверхность равнины находится в пределах 130-180 метров над уровнем моря. Для строительства завода выбираем площадку на юго-востоке города. Указанное место является равнинным, с песчаным грунтом. Глубина залегания грунтовых вод – 10 метров.

В городе действуют предприятия по производству силикатных изделий (кирпича, строительных блоков), железобетонных изделий (труб, колонн) необходимых при возведении зданий и канализационных устройств предприятия. Это значительно снизит затраты на приобретение стройматериалов в связи с отсутствием проблем с транспортировкой.

Выбранное место находится около Гродненской ТЭЦ с развитой сетью линий электропередач, канализации, и трубопроводов горводоканала что решает проблему обеспечения предприятия водой, электроэнергией.

Через город проходит газопровод. Это позволяет решить проблему с обеспечением дешевым топливом (природным газом), необходимым для работы котельных агрегатов (получения пара од высоким давлением).

Таким образом, выбранное место для строительства соответствует требованиям для полноценного производства продукции и её реализации. Строительство завода производительностью 2,0 млн дал позволит полностью удовлетворить потребность города Гродно и области.

2 Выбор обоснование и описание технологической схемы

2.1 Выбор и обоснование технологической схемы

Приготовление безалкогольных напитков

В настоящее время выпускают следующие безалкогольные напитки: газированную воду, газированные фруктовые напитки, сухие шипучие напитки, минеральные воды. Все эти напитки насыщены диоксидом углерода, который придаёт им игристость, свежесть и остроту вкуса. Насыщенность диоксидом углерода обеспечивает напиткам также повышенную биологическую стойкость.

Газированная вода - это питьевая вода, искусственно насыщенная диоксидом углерода до концентрации 0,4-0,5% к массе напитка. Такая вода имеет кисловатый вкус, своеобразную свежесть и хорошо утоляет жажду.

Газированные фруктовые воды представляют собой насыщенные диоксидом углерода водные растворы сиропов, приготовленных из сахара, фруктово-ягодных соков, морсов, настоев цитрусовых плодов, вина, ароматических эссенций , пищевых кислот, красителей, и других компонентов.

В зависимости от компонентов, входящих в сироп, различают напитки: из натуральных фруктовых соков, из настоев цитрусовых плодов, из сложной ароматической композиции (ароматные настои, эссенции, соки).

Производство газированных фруктовых напитков включает следующие основные стадии: приготовление сахарного сиропа, приготовление колера, приготовление купажного сиропа, сатурация воды и розлив напитков.

В настоящее время существует много способов приготовления сахарного и купажного сиропов.

Белый сахарный сироп готовят двумя способами: горячим и холодным. На предприятиях распространен горячий способ, применяя который можно получить стерильный готовый сахарный сироп.

Схема производства сахарного сиропа горячим способом следующая: растворение сахара в воде → кипячение раствора сахара → фильтрация горячего сиропа → охлаждение готового сахарного сиропа.

Для приготовления сахарного сиропа горячим способом в хорошо вымытый сироповарочный котел наливают заданное количество воды и нагревают ее до кипения. Затем при непрерывном перемешивании засыпают отвешенное количество сахара. При отсутствии механической мешалки в котле сахар задают в воду температурой 40...50 °С. Дальнейшее подогревание раствора сахара в аппарате проводят медленно при непрерывном перемешивании с таким расчетом, чтобы сахар растворился до начала кипения. При этом помнят, что чем ниже температура растворения

сахара, тем светлее будет сироп. При высоких температурах часть кристаллов нерастворившейся сахарозы, попадая на стенки сильно нагретого аппарата, плавится, образуя карамели, что придает сиропу желтый оттенок и небольшую горечь во вкусе.

После растворения сахара сироп кипятят при перемешивании не менее 25...30 мин, при этом удаляют пену и посторонние примеси, всплывающие на поверхность сиропа. Указанная продолжительность кипячения обусловлена необходимостью уничтожить слизеобразующие бактерии. Если кипятить дольше, произойдет частичное разложение сахара (карамелизация) и, как следствие, пожелтение сиропа.

Через 30 мин кипячения проверяют концентрацию готового сиропа с помощью сахарометра или рефрактометра. Кроме того, можно судить о готовности сахарного сиропа по температуре его кипения, которая зависит от концентрации сахара в растворе.

Готовым считают сахарный сироп с массовой долей сухих веществ 60... 65 %.

Для того чтобы удалить механические примеси, горячий готовый сахарный сироп пропускают через сетчатый или рамный фильтр. На небольших предприятиях для фильтрации сиропа используют мешочный фильтр (фланелевый, суконный, из капронового полотна и др.).

Во избежание загрязнения сиропа микроорганизмами и потерь ароматических веществ в процессе последующего купажирования горячий отфильтрованный сироп охлаждают до 10...20°С. Для этого используют теплообменники различных конструкций — противоточные кожухотрубные или змеевиковые, пластинчатые, сборники с рубашкой или змеевиками для хладагента.

При варке сахарного сиропа холодным способом сахар растворяют при температуре 60...70°С, затем фильтруют и охлаждают сироп. Готовый сахарный сироп направляют в закрытые эмалированные или алюминиевые сборники.

Прогрессивным направлением в производстве безалкогольных напитков является применение жидкого сахара. Его используют как сахарный сироп, поскольку он содержит не ниже 64% мае. сухих веществ. Такой сироп поступает на предприятия в цистернах, из которых его перекачивают через фильтр-ловушку и передают через противоточный теплообменник в сборники готовых сиропов.

Для приготовления сахарного сиропа могут быть использованы: производственный брак; промывная вода; пена, собранная при варке; остатки сахара из мешков, растворенные в воде, и др. Однако без предварительной обработки такие растворы ухудшают качество сахарного сиропа. Когда вместо воды для приготовления сахарного сиропа используют производственный брак, имеющий кислотность до 1 см3 раствора гидроокиси натрия концентрацией 1 моль/дм3 на 100 см3 брака, то его готовят по общепринятой технологии. Если брак имеет кислотность 2 см3 раствора гидроокиси натрия концентрацией 1 моль/дм3 на 100 см3, предусматривают сокращение продолжительности выдержки сиропа при 70°С до 1 ч. При кислотности 2,5 см3 раствора гидроокиси натрия концентрацией 1 моль/дм3 на 100 см3 брака исключают выдержку сиропа, кислотностью более 2,5 см3 гидроокиси натрия концентрацией 1 моль/дм3 сироп разводят водой, а затем фильтруют и направляют в производство.

При использовании остатков сахара из мешков и пены, удаленной при варке сиропов, их вначале собирают в отдельную емкость, растворяют в воде в соотношении 1:3, а затем фильтруют.

Сахарный сироп можно приготовить непрерывным способом , применяя непрерывно действующий растворитель, куда дозируют подогретую воду, сахар и лимонную кислоту. Этот растворитель сахара имеет рубашку для нагрева и кипячения сиропа, а также мешалку. В растворителе наряду с полным растворением сахара происходят инверсия сахарозы с образованием инвертного сахара и кипячение сиропа в течение 30 мин. При этом образующийся водяной пар удаляют с помощью вентилятора. Затем горячий сироп пропускают через ловушку и, отфильтровав его, передают в промежуточный сборник, откуда насосом направляют через противоточный теплообменник в сборник.

Благодаря применению непрерывного способа приготовления сахарного сиропа можно интенсифицировать процесс, сократить потери сахара и улучшить санитарное состояние производства.

Готовый сахарный сироп должен быть бесцветным, прозрачным, без постороннего запаха и привкуса. Содержание сухих веществ в нем должно быть 60...65 г в 100 г сиропа.

Приготовление белого инвертного сиропа

Белый инвертный сироп отличается от обычного сахарного тем, что в нем часть сахарозы в процессе варки инвертируется в результате действия добавленных в сахарный раствор органических кислот или ферментного препарата β-фруктофуранозидазы. Гидролиз сахарозы заканчивается ее расщеплением на глюкозу и фруктозу. Инвертный сахар, полученный в результате гидролиза сахарозы, имеет более сладкий и мягкий приятный вкус. В результате присоединения молекулы воды молекулярная масса глюкозы и фруктозы увеличивается при полной инверсии сахарозы на 5,26%, т.е. 360,312/342,296 (где 360,312 сумма молекулярных масс глюкозы и фруктозы; 342,296 – молекулярная масса сахарозы).

Приготовление инвертного сиропа с применением фермента β-фруктофуранозидазы

Получение инвертного сиропа с применением фермента β-фруктофуранозидазы. Для получения инвертных сиропов из сахара применяют препараты, содержащие фермент β-фруктофуранозидазу (сахаразу, инвертазу). Процесс инверсии рационально проводить при максимально возможной концентрации сахарозы в растворе. Инверсиюсахарозы с применением фермента β-фруктофуранозидазы необходимо осуществлять в специальных реакторах, оборудованных рубашками и мешалкамк при температуре 670С, дозе фермента 4,5 eд/г сахарозы, исходной концентрации субстрата 75%, продолжительности процесса 27 ч. При этих параметрах степень гидролиза сахарозы достигает 65%. Для инактивации фермента раствор прогревают до. 80 0С и выдерживают при этой температуре 1 ч.

Получение глюкозо-фруктозных сиропов

Глюкозо-фруктозный сироп получают путем изомеризации глюкозы во фруктозу с помощью фермента глюкозоизомеразы, который используют в. Двух формах: растворимой и иммобилизованной. Наиболее эффективен фермент в иммобилизованной форме благодаря многократности использования, что снижает себестоимость. Получаемого сиропа, а также исключает попадание фермента в готовый продукт. Процесс конверсии глюкозы во фруктозу осуществляется также с использованием клеток микроорганизмов с иммобилизованным внутри них ферментом.

Получение глюкозо-галактозных сиропов.

Глюкозо-фруктозные сиропы получают из молочной сыворотки−отхода сыродельческого производства. В процессе подработки из. Молочной сыворотки необходимо удалить белки термокислотной обработкой либо гидролизовать их до аминокислот (депротеинизация), удалить большую часть минеральных веществ (деминерализация) и гидролизовать лактозу до глюкозы и галактозы.

Депротеинизация наиболее эффективна при применении ультрафильтрования через мембрану УАМ-500. С применением ультрафильтрования можно выделить из молочной сыворотки, 91 % белка, При термокислотной обработке молочной сыворотки из нее выделяют 53,5% белка, а при действии препарата Амилоризин П10Х гидролизуют до 60% белка.

Электродиализ депротеинизированной молочной сывороткк позволяет удалить из нее до 90% минеральных веществ. Для гидролиза лактозы, содержащейся в молочной сыворотке, целесообразно применять ферментный препарат Лактоканесцин Г10X (концентрация 0,1 % к объему субстрата, продолжительность 5 ч, температура 55 ос, концентрация субстрата 5%).

Получение фруктозных сиропов.

Эти сиропы получают из инулинсодержащего сырья, например цикория и земляной груши (топинамбура). Технология фруктозных сиропов из топинамбура довольно проста: инулин экстрагируют из топинамбура. Гидролизуют ферментом инулиназой с получением фруктозо-глюкозного сиропа с содержанием 80% фруктозы и 20% глюкозы.

В МТИППе разработана технология микробного ферментного препарата инулиназы. С меньшим процентом гидролиза для разложения инулина на фруктозу и глюкозу можно применятьферментный препарат Ксилоглюканофоетидин П10Х. Условия гидролиза инулина препаратом инулиназы следующие: дозапрепарата 2 ед. инулиназы на 1 г инулина, продолжительность 2 ч, температура 55 0С. При таких условиях гидролизуется 98% инулина.

В данном курсовом проекте была разработана схема сироповарочного отделения для приготовления белого сахарного сиропа.

Белый сахарный сироп получают путем растворения сахара в воде, кипячения водного раствора сахара, фильтрования через фильтр-ловушку и охлаждения сиропа в теплообменнике. Во избежание брожения сахара при хранении его концентрируют в сироповарочных котлах, представляющих собой закрытые стальные резервуары цилиндрической формы со сферическим днищем.

Котел оборудован паровой рубашкой с патрубками для подвода пара и вывода конденсата. В корпусе котла размещена якорная мешалка с верхним приводом (47 мин-1) для перемешивания концентрируемого сахарного сиропа. Крышка котла оборудована люком с задвижкой для загрузки сахара, патрубком для залива воды и вытяжной трубой для отвода водяных паров. В целях выгрузки концентрированного сиропа в днище смонтирован специальный патрубок. Специальный клапан закрывает спускное отверстие. Перемещение клапана осуществляется при помощи штурвала, соединенного с конической передачей через тягу . Продолжительность варки сахарного сиропа около 2 ч.

После поступления в котел воду подогревают до 55.. .60 ос, затем включают в работу мешалку и загружают сахар. Когда сахар полностью растворится, раствор нагревают до кипения. После прекращения нагревания снимают образующуюся пену. Такая операция повторяется дважды, Затем кипячение продолжают еще 30 мин. Окончание операции определяют по концентрации сахара в сиропе.

Розлив напитков

Для изобарического фасования и укупорки бутылок применяют агрегаты различной производительности.

На некоторых предприятиях напитки приготовляют дозированием в бутылку купажного сиропа с последующим заполнением ее водой и укупориванием. В состав такого агрегата входят дозировочный автомат для сиропа, фасовочный автомат для газированной воды, укупорочный автомат и пластинчатый транспортер для бутылок, которым автоматы соединены в один агрегат.

Пустая бутылка поступает в зону действия дозировочного автомата, где в нее вводится определенная доза сиропа. Затем бутылка с сиропом пластинчатым транспортером подается в фасовочный автомат, наполняется газированной водой, далее в укупорочном автомате укупоривается металлическим колпачком с упругой прокладкой, и содержимое перемешивается. После размешивания бутылки с напитком просматривают на инспекционной машине, наклеивают на них этикетки и укладывают в ящики или упаковывают в термоусадочную пленку. Затем бутылки с напитками передают на склад готовой продукции. Помещение этого склада освещается естественным светом и хорошо вентилируется, температуру в нем поддерживают 12— 15°С. Площадь склада рассчитана на двухсуточную выработку продукции.

В настоящее время получил распространение синхронно-смесительный способ приготовления газированных безалкогольных напитков, по которому купажный сироп и деаэрированную воду смешивают в заданном соотношении, а полученный раствор насыщают диоксидом углерода в отдельной установке, затем разливают в бутылки. При такой схеме из линии фасования исключается сироподозирующая машина и машина смеситель.

Установка работает следующим образом. Отфильтрованная и охлажденная вода (температурой не выше 6°С) под давлением не ниже 0,2 МПа подается в колонку деаэрации через электромагнитный вентиль и растекается по коническим тарелкам. В колонке вакуум-насосом создается разрежение, в результате чего из воды выделяется растворенный воздух.

Деаэрированная вода из колонки вихревым насосом под давлением 0,6..0,7 МПа подается в дозировочную насадку, в которую из резервуара со стороны всасывания поступает купажный сироп.

Соотношение доз сиропа и воды устанавливается на дозировочной насадке дросселирующей иглой.

Напиток насыщается диоксидом углерода в струйных насадках. Из смесительной колонки смешанный напиток под давлением 0,9 - 1,2 МПа, создаваемым вихревыми насосами, подается в насадку для полного насыщения диоксидом углерода. При насыщении диоксидом углерода давлением и содержание СО2 в напитке устанавливают редукционным клапаном. Насыщенный напиток накапливается в колонке насыщения и оттуда направляется на фасование в бутылки. Уровень жидкости в колонке контролируется двумя датчиками, управляющими работой двух вихревых насосов.

На синхронно-смесительную установку подается готовый купажный сироп, выдержанный 2—4 ч для удаления пузырьков воздуха, где его смешивают в определенном соотношении (от 1:4 до 1:7) с водой и наливают в чистые бутылки. Каждый стакан дозировочной машины должен быть точно оттарирован в соответствии с установленной дозой сиропа на бутылку. В течение смены регулярно проверяют точность дозирования каждого стакана дозировочной машины. Бутылки заполняют водой в изобарометрических условиях после выравнивания давления в бутылке и резервуаре разливочной машины. Фасовка на синхронно-смесительных установках осуществляют под противодавлением диоксида углерода.

Синхронно-смесительные установки выпускают производительностью 3600, 7200, 14500 дм3/ч. Рабочее давление в колонке деаэрации 0,06 МПа, в колонке насыщения — 0,4 МПа.

Для того чтобы выпускать конкурентоспособную продукцию, производители должны гарантировать стабильно высокое качество и отвечать запросам потребителей.

Основные тенденции развития рынка безалкогольных напитков на сегодняшний день: увеличение объемов выпуска витаминизированных напитков и напитков на натуральном сырье: соков, сокосодержащих напитков; расширение ассортиментной линейки традиционных напитков это сорта: «Лимонад», «Буратино», «Крем-сода», «Грушевый», «Апельсиновый», «Пунш», «Ситро», и др. причем данный сегмент рынка все больше занимают напитки более высокого качества; расширение вкусовых гамм напитков, что прежде всего относится к напиткам, которые имеют необычные фруктовые комбинации, с использованием нетрадиционных смесей фруктов и овощей; усиление конкуренции между производителями данной продукции.

В последние годы значительно расширился ассортимент сокосодержащих напитков, а также с использованием пряно-ароматического сырья и продуктов пчеловодства. Постепенно восстанавливаются позиции национального русского напитка — кваса брожения с длительным сроком хранения.

В настоящее время многие напитки разливают в пластиковые бутылки. Розлив в них связан с определенными техническими проблемами и психологическим неприятием, но во многих странах наблюдается тенденция к увеличению розлива пива и безалкогольных напитков в ПЭТ-бутылки. Ниже будет кратко рассмотрена эта тема.

Пластиковые бутылки

В качестве материала для изготовления пластиковых бутылок используются

ПЭТ (РЕТ), ПЭН (РЕМ) или смеси этих материалов, а также других пластмасс (поликарбонатов, ПК).

Их малая масса и отсутствие боя бутылок делают эти материалы привлекательными для изготовления бутылок, однако существуют некоторые аспекты, по крайней мере, лимитирующие их пригодность для розлива напитков.

Современные пластиковые бутылки преимущественно изготавливают из ПЭТ - полиэтилентерефталата, представляющего собой полиэфир, конденсированный в плавке из этиленгликоля и терефталовой кислоты. Благодаря методу облагораживания в твердой фазе ПЭТ уже в течение многих лет находит свое применение в производстве напитков.

Поставляемый в настоящее время на рынок порошок гранулят служит материалом для выдувания:

ПЭТ-бутылок многоразового использования;

ПЭТ-бутылок одноразового использования.

Процесс розлива в ПЭТ-бутылки

Наполнение ПЭТ-бутылок напитками, содержащими СО2 , связано с некоторыми проблемами, а именно:

Толщина стенок ПЭТ-бутылок различна; для целого ряда спокойных напитков толщина стенок не имеет существенного значения, так как они в любом случае смогут держать незначительное гидростатическое давление жидкости; однако для напитков, содержащих углекислый газ, толщина стенок должна быть способна выдержать внутреннее давление газа;

ПЭТ характеризуется слабой барьерной способностью относительно СО2, из-за чего внутреннее давление в бутылке со временем понижается; в этом случае напиток теряет свежесть;

Обычный способ наполнения ПЭТ-бутылок — это розлив без давления (вода, фруктовые соки, молоко) или розлив с дозированием по объему и противодавлением. В последнем случае, который применяется для розлива пива и других СО2-содержащих напитков в пластиковые бутылки, сохраняющие свою форму (как и при розливе в банки с дозированием по объему), необходимый объем отмеряется в мерной камере, и в процессе наполнения напиток стекает по стенкам бутылки.

Поскольку объем наполнения постоянен, возможно, соблюсти точность налива и в пластиковые бутылки, несмотря на то, что они деформируются при наполнении под давлением. Практикуется также дозировка напитка с помощью индукционных расходомеров. Процесс наполнения одинаков для одно- и многоразовых бутылок.

Укупоривание ПЭТ-бутылок

У ПЭТ-бутылок всегда предусматривается винтовой колпачок. Такой вид укупоривания удобен для потребителей, так как для открывания бутылок не требуется вспомогательных средств, а в случае надобности бутылку можно снова закрыть. Благодаря такому преимуществу распространенность ПЭТ-бутылок постоянно растет. Надежность укупоривания обеспечивается с помощью специальных защитных колец. Можно сказать, что в настоящее время винтовые колпачки различного вида завоевали рынок напитков в бутылках (за исключением пива.).

Преимущества винтового способа укупоривания заключаются в следующем:

сохранение исходного качества напитка;

защита содержимого бутылки от манипуляций;

возможность многократного открывания и закрывания;

защита потребителя от травм при открывании им бутылки.

В основном различают два вида винтовых колпачков:

алюминиевые обкатные колпачки;

пластмассовые винтовые колпачки.

Преимущества и недостатки бутылок многоразового использования.

Стекло является во многих отношениях идеальным упаковочным материалом для напитков: нейтрально для вкуса, газонепроницаемо, термостойко, не деформируется.

Однако стекло тяжелое (вместе с ящиками стеклотара весит столько же, сколько ее содержимое), материал бьющийся, что создает проблемы для потребителя или персонала, создает проблемы с удалением боя стекла.

Обработка поверхности бутылки.

Последовательность технологических операций при использовании стеклянных бутылок многоразового использования

При подготовке и обработке бутылок перед розливом необходим целый ряд технологических этапов:

- контроль поступающих бутылок многоразового использования;

- мойка бутылок;

- инспектирование бутылок на предмет чистоты и наличия дефектов; наполнение и укупоривание бутылок;

- контроль полных бутылок;

- проведение их через туннельный пастеризатор (при необходимости);

- этикетирование и оформление бутылок.

Технологический процесс обеспечивается множеством транспортных устройств для бутылок, ящиков и поддонов.

Мойка бутылок многоразового использования

Перед наполнением все бутылки многоразового использования должны быть вымыты. Целью мойки является подача бутылок:

- чистых;

- свободных от микроорганизмов;

- свободных от остатков прежнего содержимого.

Поскольку бутылки иногда поступают от потребителей со значительными загрязнениями, то мойка бутылок многоразового использования — довольно дорогостоящее мероприятие, а бутылкомоечная машина — наиболее крупный агрегат линии розлива.

Прежде чем бутылки пойдут в бутылкомоечную машину, из их общего количества должны быть отсортированы бутылки:

- несоответствующей высоты, формы и цвета;

- с дефектным горлышком;

- с неоткупоренной пробкой или неоткрученным колпачком.

Приготовление кваса

На заводах безалкогольных напитков квасное сусло получают разбавлением концентрата квасного сусла в воде или настойным способом из квасных ржаных хлебцев или из сухого кваса.

Приготовление сусла настойным способом состоит в экстрагировании горячей водой растворимых веществ из квасных хлебцев или сухого кваса и отделении не растворившейся массы (квасной гущи). Квасные хлебцы измельчают на дробилках и настаивают в аппаратах.

Настойный аппарат представляет собой цилиндрический сосуд с крышкой. Внутри аппарат оборудован змеевиком, лопастной мешалкой и декантатором для съема сусла с квасной гущи. Вместо змеевика или барботера предпочтительнее использовать паровую рубашку.

Настойный аппарат заполняют горячей водой (80-90 0С) в таком объеме, чтобы получить первое сусло в количестве 1/3 от заданного объема изготовляемого кваса, и при перемешивании подают всю массу измельченных квасных хлебцев или сухого кваса, которая должна расходоваться по рецептуре на объем готового кваса. Смесь перемешивают около 30 мин и затем настаивают 1,5-2 ч. Отстоявшееся первое квасное сусло через декантатор перекачивают в бродильно-купажный аппарат, охлаждая его перед этим в теплообменнике до 25-30 0С.

Оставшуюся в аппарате гущу заливают горячей водой (60-70 0С) в количестве, равном объему первого сусла, 20 мин перемешивают, 1,5 ч настаивают и декантат пропускают через теплообменник, охлаждая полученное второе сусло до 25-30 0С. Второе сусло соединяют с первым суслом.

Для третьего залива воды берут столько, чтобы было достаточно для доведения общего объема квасного сусла до заданного. Смесь воды и гущи перемешивают 20 мин и настаивают 1 ч. Охлажденное до 25-30 0С третье сусло присоединяют к первым двум.

Содержание сухих веществ в первом сусле 1,8-2%, во втором сусле 1,2-1,3, в третьем сусле 0,5-0,7%. Температура поступающего на брожение квасного сусла 23-27 0С, содержание сухих веществ не менее 1,5% масс.

Для получения сусла для окрошечного кваса ржаную муку запаривают кипящей водой в соотношении 1:10, перемешивают, охлаждают до 50-550С добавляют измельченные ячменный и ржаной солода в нагретую до 70-73 0С воду. Далее настаивают как описано выше. Массовая доля сухих веществ в сусле, поступающем на брожение, 1,3%. Выход общего сусла должен быть равен объему приготовляемого кваса.

При приготовлении сусла из концентрата квасного сусла сначала в бродильно-купажный аппарат наливают воду температурой 30-35 0С в ней растворяют концентрат квасного сусла до массовой доли сухих веществ 1,4% (для хлебного кваса) и до 1% для окрошечного кваса. ККС подают в бродильно-купажный аппарат по частям: 2/3 расходуют на получение квасного сусла, а 1/3 вносят при купажировании, что улучшает аромат.

Для приготовленuя сусла, предназначенного для сбраживания в ЦКБА, используют разведенный пастеризованный концентрат квасного сусла (ККС) или обогащенный концентрат квасного сусла(КОКС), а затем сахарный сироп, комбинированную дрожжевую и молочнокислую закваску или подмоложенные дрожжи.

Перед разведением ККС или КОКС пастеризуют, подвергая тепловой обработке при 75-80 в течение 30-35 мин. Можно пастеризовать в указанном режиме и разведенный концентрат квасного сусла. После пастеризации его охлаждают до 26-30 0С и перекачивают в ЦКБА.

На брожение рекомендуется задавать 70% от общего количества ККС или кокс. Оставшиеся 30% используют при купажировании кваса.

Допускается подавать на брожение полностью все расчетное количество ККС или КОКС без последующего купажирования кваса с концентратом.

Разведенный концентрат квасного сусла с содержанием сухих веществ 1,4% (при закладке 70% от расчетного количества концентрата), либо 2,2% (при использовании полностью всего количества концентрата) перекачивают в ЦКБА.

Приготовление кваса с использованием ячменного солода возможно как на предприятиях, производящих квас, так и на пивоваренных заводах, с заменой половины ККС не охмеленным пивным суслом. В случае недостаточной цветности кваса часть сахара заменяют колером.

Брожение квасного сусла про водят в бродильно-купажных, бродильных и цилиндроконических бродильных аппаратах.

Бродильно-купажный аппарат представляет собой цилиндрический сосуд с коническим днищем, сферической крышкой, закрытой герметично люком, и опорами. Для регулирования температуры сусла аппарат снабжен рубашкой. В нижней конической части установлен дрожжеотделителъ с задвижкой. Для перемешивания сусла при брожении и купажировании имеется пропеллерная мешалка.

Аппарат снабжен также штуцерами для отвода воздуха из аппарата и рубашки, штуцерами для ввода и отвода охлаждающего рассола, штуцером для подачи сусла и для ввода сиропа, термометром, манометром, компенсатором, пробным краником, сливными штуцерами для ввода датчика автоматического определения уровня жидкости. Корпус аппарата покрыт слоем теплоизоляционного материала.

Бродильный аппарат представляет собой цилиндрический резервуар 1 с герметически закрывающейся крышкой.

Он оборудован охлаждающим змеевиком, декантатором для съема сброженного сусла с дрожжевого осадка иштуцером для слива промывной воды и с трубой для отвода СО2.

Вначале в бродильно-купажный или бродильный аппарат подают квасное сусло и 1/4 сахара (в виде сахарного сиропа) от его общего количества, предусмотренного рецептуpой. Содержание сухих веществ в сусле для хлебного кваса должно быть не менее 2,5%, а для окрошечного кваса - 1,6%. После этого в сусло вносят комбинированную закваску из чистых культур дрожжей и молочнокислых бактерий (2-4% к объему сусла) или разводку, полученную из высушенных, технически чистых культур (0,8% дрожжи и 0,06% молочнокислые бактерии к объему сусла). Брожение проводят при температуре 25-28 0С до понижения содержания сухих веществ в сусле на 1 % масс. и достижения кислотности не ниже 2 см3 раствора щелочи концентрацией 1 моль/дм3 на 100 см3 кваса. В процессе брожения регулируют температуру, не допуская ее повышения.

Для более полного осахаривания углеводов и, вследствие этого, для ускорения брожения, после ввода сахарного сиропа, добавляют еще молотый ячменный солод (5 г на 1 дм3 сусла). Солод должен иметь низкую продолжительность осахаривания − не более 10 мин.

Для повышения стойкости сброженное сусло (квас) по окончании брожения тщательно отделяют от дрожжей, для чего его охлаждают в бродильно-купажном аппарате до 5-7 0С. При этом дрожжи плотным слоем осаждаются в дрожжеотделитель, а квас осторожно, не затрагивая дрожжевого осадка, перекачивают в купажный аппарат или купажируют непосредственно в бродильно-купажном аппарате.

В бродильном аппарате купажировать квас не разрешается.

При брожении квасного сусла часть питательных веществ расходуется на рост дрожжевых клеток и молочнокислых бактерий, а основная масса под действием ферментов преобразуется в новые продукты: сахара, этиловый спирт, органические кислоты, в том числе молочную кислоту, диоксид углерода и др. Пониженная температура сусла способствует растворению СО2 и насыщению им кваса.

При работе с недостаточном накоплением в квасе молочной кислоты в готовое сусло, еще до внесения в него сахара, допускается вводить 4% (по объему) комбинированной закваски или разводки высушенных культур (0,5% дрожжей и 1,5% молочно-кислых бактерий) и оставлять продукт на 6 ч для накопления молочной кислоты при 30-32 0С. Затем вносят 1/4 сахара от рецептуры (в виде сахарного сиропа) и проводят брожение при 30-32 0С до снижения содержания СВ на 1 % масс. При недостаточном накоплении алкоголя в предыдущих циклах брожения с использованием этого же сырья дрожжи в сусло вносят на несколько часов раньше, чем молочнокислые бактерии. Брожение проводят при 28-30 0С до понижения содержания св на 1 % масс.

При производстве хлебного кваса, кроме бродильно-купажных и бродильных аппаратов, используют цuлuндро-конuческuе бродuльные аппараты ЦКБА. ЦКБА – это более совершенный аппарат, представляющий собой цилиндрический сосуд со сферической крышкой, снабженный рубашками: на цилиндрической и на конической частях корпуса для охлаждения бродящего сусла и кваса. В нижней чаcти аппарата смонтированы дрожжеотделитель и горизонтально расположенная мешалка. Аппарат имеет трубопровод для удаления диоксида углерода и подачи моющего раствора и камеру для ввода комбинированной закваски и вывода готового кваса. Аппарат устанавливается на кольцевых опорах.

Аппараты выпускаются с рабочей вместимостью 9,4 и 25 м3.

Готовый разведенный концентрат квасного сусла, имеющий температуру 26-30 0С, перекачивают в подготовленный ЦКБА при открытом газовом вентиле. С целью ускорения брожения, подмоложенные хлебопекарные дрожжи или комбинированную дрожжевую и молочнокислую закваску задают во вторую порцию разведенного концентрата квасного сусла также при температуре 26- 30 0С. Для предотвращения пенообразования и упрощения эксплуатации заполнение ЦКБА квасным суслом производят снизу. Затем при перемешивании центробежным насосом «на себя» в ЦКБА вносят 25% предусмотренного рецептурой сахара в виде отфильтрованного сиропа концентрацией сухих веществ 60-65%.

После тщательного перемешивания отбирают пробу для определения перед началом брожения физико-химических показателей сусла - массовой доли сухих веществ, температуры - и закрывают воздушный вентиль. Давление в ЦКБА при брожении регулируют шпунтаппаратом, оно не должно превышать 0,065 МПа.

С целью сокращения сроков занятости и увеличения оборачиваемости ЦКБА рекомендуется сусло готовить в отдельно стоящих сборниках, где его тщательно перемешивают и доводят до требуемой плотности.

Брожение проводят при температуре 26- 30.С до снижения массовой доли сухих веществ в сусле на 1 г в 100 г сброженного сусла и достижения кислотности не ниже 2 см3 раствора гидроксида натрия концентрацией 1 моль/дм3, расходуемого на титрование 100 см3 сусла. В процессе брожения необходимо контролировать температуру квасного сусла, не допускя ее повышения.

2.2 Описание технологической схемы безалкогольного производства.

Сахар поступает на завод автотранспортом (поз. 1). Затем, с помощью электропогрузчика (поз. 2), сахар поступает на весы (поз. 3), где его взвешивают и направляют в промежуточный бункер (поз. 5) с помощью нории (поз. 4).

Для получения белого сахарного сиропа в сироповарочный аппарат (поз. 6) заливают рассчитанное количество подготовленной воды и начинают нагревать её до кипения. При нагревании включают мешалку и в аппарат постепенно засыпают сахар из расчёта 8,5-9 частей на 5 частей воды (по массе). Кипячение продолжается 25-30 мин при обязательном удалении образующейся пены с помощью фильтр-ловушки (поз. 7). Затем горячий сироп пропускают через пластинчатый теплообменник (поз. 9). Охлаждённый сироп направляют на предкупажную площадку в сборник-мерник (поз 10).

Колер, применяемый для окраски напитков от жёлтого до коричневого цвета, готовят путём нагревания сахара до 180-200 оС. В колероварочный аппарат (поз. 22) вводят сахар и воду в количестве 1-2% к массе сахара, включают мешалку и систему обогревания аппарата. Температуру раствора постепенно (в течение 40 мин) доводят до 180 оС, расплавленную массу уваривают в течении 90 мин. Из аппарата уваренная масса сливается в сборник (поз. 23) охлаждается до 60-65оС и разбавляется горячей водой до содержания сухих веществ 70% масс. Затем колер насосом (поз.13) перекачивается в предкупажный мерник (поз. 24).

Лимонная кислота из ящика (поз. 11) поступает в ёмкость (поз. 12), где её разводят в соотношении 1:2. Затем раствор лимонной кислоты перекачивают на предкупажную площадку в мерник (поз. 14).

Соки на завод поступают в бочках (поз. 15). Затем соки перекачивают в сборники (поз. 16, поз. 29), где они хранятся. Из хранилища соки поступают на предкупажную площадку в мерник (поз. 18, поз. 26, поз. 27), через фильтр (поз. 17).

Настои на завод поступают в бочках (поз. 19). Затем настои перекачивают в сборники (поз. 20), где они хранятся. Из хранилища настои поступают на предкупажную площадку в мерник (поз. 21), через фильтр (поз. 17).

Купажный сироп представляет собой концентрированный раствор всех компонентов, составляющих вкусовую и ароматическую основу напитка. Его приготовляют периодическим способом. Компоненты смешивают в закрытом купажном аппарате (поз. 25), в который подают согласно рецептуре компоненты в такой последовательности: сахарный сироп из мерников (поз.10), лимонную кислоту из мерника (поз. 14), плодово-ягодные соки из мерников (поз. 18, поз. 26, поз. 27), настои из мерников (поз. 21), колер из мерников (поз. 24). После смешивания всех компонентов в купажном аппарате (поз. 25), сироп насосом (поз. 13) перекачивают через фильтр (поз. 17) и теплообменник(холодильник) (поз. 9) в напорный резервуар (поз. 28), снабжённые рубашками для поддержания необходимой температуры купажного сиропа.

Описание технологической схемы квасного производства.

Концентрат квасного сусла (ККС), доставляемый автотранспортом (поз. 1), перекачивают насосом (поз. 8) в сборник (поз. 30).

Для приготовления квасного сусла насосом (поз. 8) ККС перекачивают в сборник (поз. 31), где его разбавляют горячей водой до определённой концентрации и насосом (поз. 13) направляют в бродильно-купажный аппарат (поз. 32). Сюда же с сироповарочного отделения (поз. 6) подают расчётное количество сахарного сиропа, воду, а из аппарата (поз. 34)−комбинированную дрожжевую и молочнокислую закваску.

Чистую культуру дрожжей (ЧКД) готовят в аппаратах (поз. 35, поз. 36, поз. 37, поз. 38). Из этих аппаратов ЧКД перекачивается насосом (поз. 13) в аппарат (поз. 34) и далее вкупажно-бродильный аппарат (поз. 32) на сбраживание.

После сбраживания купаж отправляют на розлив через теплообменник (поз. 30)

Технологическая схема розлива безалкогольных напитков в бутылки

Линия начинается с подвоза ящиков с бутылками к пакеторасформировочному автомату (поз.45) штабелеукладчиком (поз.2). С пакеторасформировочного автомата ящики поступают на автомат для извлечения бутылок из ящиков (поз.46). Извлеченные бутылки поступают на бутылкомоечную машину (поз.47), где происходит мойка и шприцевание бутылок. Затем бутылки проходят световой экран (поз.48), для окончательного контроля вымытых бутылок. Прошедшие водную обработку бутылки, поступают на розливо-укупорочный автомат (поз.49), куда поступает напиток с синхронно-смесительной установки (поз.44). Для повышения стойкости безалкогольных напитков, после их розлива, бутылки направляют на пастеризацию (поз.50). После пастеризации бутылки проходят бракеражный автомат (поз.51), для проверки продукции на наличие брака. Прошедшая бракераж продукция поступает на этикетировочный аппарат (поз.52). Затем бутылки поступают на аппарат для укладки бутылок в ящики (поз.53).

Готовая продукция направляется в склады готовой продукции. Далее ящики направляются на укладчик на поддоны (поз.54) и на политайзер (поз.55).

Технологическая схема розлива безалкогольных напитков в ПЭТ-бутылки.

На завод ПЭТ-бутылки поступают в виде преформ. Далее преформы вручную подаются в выдувной аппарат (поз.57), где приобретают нужную форму бутылки. С выдувного автомата бутылки поступают непосредственно на разливочно-укупорочный автомат (поз.58), куда поступает напиток с синхронно-смесительной установки (поз.64). Так как в разливочно-укупорочном автомате происходит ополаскивание, розлив, и укупорка, то к автомату подведен транспортер подачи пробок (поз.59). Готовая продукция поступает на этикетировочный автомат (поз.60). Готовые ПЭТ-бутылки поступают на пакетоформирующий автомат (поз.61).

Готовая продукция направляется в склады готовой продукции. Далее ящики направляются на укладчик на поддоны (поз.62) и на политайзер.

Розлив кваса

Квас разливают в автотермоцистерны (поз.73). Розлив кваса на крупных предприятиях осуществляют на специальных разливочных станциях, оборудованных сборниками-мерниками(поз.72).

Наполнение тары квасом из сборников-мерников, проводят открытым или изобарическим способом. Налив через разливочные шланги открытым способом приводит к выделению значительных количеств растворенного диоксида углерода, а потери кваса составляют 2%. При изобарическом способе наполнения автотермоцистерны и изотермические автоцистерны герметизируют, соединяют с верхней частью напорного сборника-мерника.

Таблица 1 – Ассортимент продукции.

Напитки Количество, % Количество дал

Сливовый 25 500000

Аленький цветочек 20 400000

Апельсин 20 400000

Вишня 20 400000

Хлебный квас 15 300000

Бутылки 41,2 700000

Автотермоцистерны 100 300000

ПЭТ-бутылки 58,8 1000000

Таблица 3-Розлив напитков

Напитки Бутылки, % ПЭТ-бутылки, %

Сливовый 10,3 14,7

Аленький цветочек 10,3 14,7

Апельсин 10,3 14,7

Вишня 10,3 14,7

Таблица 4 – Режим работы безалкогольного завода

летом зимой В месяц В год

Безалкогольные газированные напитки 2 1 21 238

(или 323 смены)

Хлебный квас 2 - 25 100

(175 смен)

Продук-ции,

% Обоз-на-

чение Формула

для

расчёта Наименование ассортимента Итого

Сливо-вый Аленький цветочек Апель-син Вишня

Годовой Г

500000

дал 400000

дал 400000

дал 400000

дал 1700000

дал

Суточный С

2101

дал 1681

дал 1681

дал 1681

дал 7144

Дал

Сменный Ссм 1548

дал 1238

дал 1238

дал 1238

дал 5262

дал

Месяч-ный М 44118

дал 35294

дал 35294

дал 35294

дал 150000

дал

Таблица 6 – Таблица выпуска хлебного кваса

Выпуск

Продук-ции,

% Обоз-на-

чение Формула

для

расчёта Наименование ассортимента

Хлебный квас

Годовой Г

300000

дал

Суточный С

3000

дал

Сменный Ссм

1714,3

дал

Месячный М

75000

дал

- число дней работы завода в год;

- число дней работы завода в месяц;

- число смен работы в год.

сырья НТД на

сырьё Содержание сырья

в готовом напитке Сухие вещества в

сырье

ед. изм. норма масс. доля, % масса , кг

Сахар Гост 21-94 кг 80.0 99.86 79.888

Сливовый сок Гост 16366-78 л 70.0 9.9 7.2

Черносливовый сок Гост 16366-78 л 30.0 9.9 3.1

Лимонная кислота Гост 908-79 кг 1.414-а 90.5 0.4

Амарант Гост 28636-90 кг 0.025 35.0 -

Углекислота Гост 8050-85 кг 26.0 - -

ИТОГО 90,588

Расчёт продуктов на 100 дал напитка “Сливовый “

1. Расчёт расхода сахара на производство 100 дал готового напитка:

а) расход сахара Qс в пересчете на сухие вещества, кг:

,

где -содержание сухих веществ в 100 дал готового напитка , вносимых с сахаром по рецептуре , кг ;

p-общие фактические потери сухих веществ , % (р=4,35)

кг

б)расчёт товарного сахара с учётом влажности сахара, кг:

,

где w – влажность сахара, % ( 0,14-0,15 )

кг

2.Расчёт расхода сока на приготовление 100 дал готового напитка с учётом потерь:

Сливовый сок.

а) в пересчете на сухие вещества, к :

,

где -содержание сока в 100 дал готового напитка по рецептуре,

-содержание сухих веществ в 1 литре сока, кг

р-общие фактические потери сухих веществ, % (р=4,35)

-потери сухих веществ на стадии варки белого сахарного сиропа, %

б)расход сока в пересчете на объём , :

Черносливовый.

а) в пересчёте на сухие вещества, кг:

кг

б) расход сока в пересчёте на объём, :

3 Норма расхода лимонной кислоты рассчитывается исходя из заданной кислотности напитка и будет зависеть от вида и рецептуры напитка.

а)Расход лимонной кислоты в пересчёте на сухие вещества, кг

,

где К-кислотность напитка 1моль/ раствора NaOH на 100 напитка;

0,064-количество лимонной кислоты , эквивалентное 1 моль/

кг

б) количество лимонной кислоты , вносимой с соком (в кг) составит:

,

где -расход сока,

к-содержание лимонной кислоты в 100 сока, кг

Сливовый сок.

кг

Черносливовый сок.

кг

в) суммарное количество лимонной кислоты, вносимой с соком, кг:

кг

кг

д) количество лимонной кислоты, вносимое в купажный сироп, в натуральной массе , кг:

,

где В-количество сухих веществ в лимонной кислоте, % ( 90,97 ).

кг

4. расход амаранта.

а) расход амаранта в пересчёте на сухие вещества, кг:

,

где -содержание сухих веществ амаранта в 100 дал готового напитка, кг.

кг

б) в натуральной массе , кг:

,

где В-содержание сухих веществ в амаранте, %.

кг

5.а)расчёт прироста сухих веществ за счёт инверсии сахарозы, кг:

,

где К-прирост сухих веществ на 100 кг сухих веществ сахара;

-расход сахара в пересчёте на сухие вещества.

кг

б) потери от прироста сухих веществ за счёт инверсии сахарозы, кг:

,

где р-общие фактические потери сухих веществ, % (р=4,35 ).

кг

% кг % кг

Сахар 83,64 кг 99,86 79,888 4,35 3,47

Сливовый сок 72,42 дм3 9,9 7,2 3,35 0,24

Черносливовый сок 31,01 дм3 9,9 3,1 3,35 0,10

Лимонная кислота 1,11 кг 90,5 1,01 3,35 0,03

Амарант 0,0257 кг 35,0 0,00875 3,35 0,0003

Углекислота 26,0 - - - -

Прирост сухих веществ за счёт инверсии сахарозы - 100 4,393 4,35 0,191

ИТОГО 95,59 4,03

Потери при варке составят, ( кг ) :

кг

или

,

где плотность сахарного сиропа (0,838 кг/ )

2. Количество воды , необходимое для приготовления напитка,

,

где -общий объём напитка, (1000 )

-объём сока вносимого по рецептуре,

-объём занимаемый сахаром,

V=1000-(98,66+72,42+31,01)=797,91

3. Расход кислоты на нейтрализацию солей жесткости, кг:

где Ж-расход органических кислот на нейтрализацию щёлочности воды, г на 100 дал воды

кг

Количество товарной кислоты на нейтрализацию солей жесткости воды, кг:

,

где В-содержание сухих веществ в лимонной кислоте, %

кг

Общий расход лимонной кислоты составит:

кг

или

Лимонная кислота используется в виде 50%-ного раствора:

Количество,

Количество сухих веществ, кг

Сахарный сироп 98,66 83,52

Кислота лимонная 3,28 1,01

Сок сливовый 72,42 7,17

Сок черносливовый 31,01 3,07

Таблица 10-Рецептура на 100 дал напитка “Аленький цветочек”

Наименование

сырья НТД на

сырьё Содержание сырья в готовом напитке Сухие вещества в

сырье

ед.изм. норма мас.доля,

% масса ,кг

Сахар Гост 21-94 кг 100,0 99,86 99,86

Виноградный сок

пастеризованный Гост 28539-90 л 120,0 14,0 17,7

Малиновый сок Гост 28539-90 л 10,0 6,6 0,68

Лимонная кислота Гост 908-79 кг 1,202-а 90,5 0,79

Амарант Гост 28636-90 кг 0,15 35,0 -

Углекислота Гост 8050-85 кг 26,0 - -

ИТОГО 119,03

1. Расчёт расхода сахара на производство 100 дал готового напитка:

а) расход сахара Qс в пересчете на сухие вещества, кг:

,

где -содержание сухих веществ в 100 дал готового напитка, вносимых с сахаром по рецептуре, кг;

p-общие фактические потери сухих веществ, % (р=4,35)

кг

б)расчёт товарного сахара с учётом влажности сахара, кг:

,

где w – влажность сахара, % ( 0,14-0,15 )

кг

2.Расчёт расхода сока на приготовление 100 дал готового напитка с учётом потерь:

Виноградный сок пастеризованный.

а) в пересчете на сухие вещества, кг:

,

где -содержание сока в 100 дал готового напитка по рецептуре,

-содержание сухих веществ в 1 литре сока, кг

р-общие фактические потери сухих веществ, % (р=4,35)

-потери сухих веществ на стадии варки белого сахарного сиропа, %

б)расход сока в пересчете на объём, :

Малиновый.

а) в пересчёте на сухие вещества, кг:

кг

б) расход сока в пересчёте на объём, :

3а)Расход лимонной кислоты в пересчёте на сухие вещества, кг

,

где К-кислотность напитка 1моль/ раствора NaOH на 100 напитка;

0,064-количество лимонной кислоты , эквивалентное 1 моль/

кг

б) количество лимонной кислоты, вносимой с соком (в кг) составит:

,

где -расход сока ,

к-содержание лимонной кислоты в 100 сока, кг

Виноградный сок пастеризованный.

кг

Малиновый.

кг

в) суммарное количество лимонной кислоты, вносимой с соком, кг:

кг

г) количество лимонной кислоты, вносимой в купажный сироп, с учетом кислотности сока ( в кг в пересчёте на сухие вещества):

кг

д) количество лимонной кислоты, вносимое в купажный сироп, в натуральной массе, кг:

,

где В-количество сухих веществ в лимонной кислоте , % (90,97).

кг

4а) расход амаранта в пересчёте на сухие вещества, кг:

,

где -содержание сухих веществ амаранта в 100 дал готового напитка, кг.

кг

б) в натуральной массе, кг:

,

где В-содержание сухих веществ в амаранте, % .

кг

,

где К-прирост сухих веществ на 100 кг сухих веществ сахара;

-расход сахара в пересчёте на сухие вещества.

кг

б) потери от прироста сухих веществ за счёт инверсии сахарозы, кг:

,

где р-общие фактические потери сухих веществ, % (р=4,35 ).

кг

дм3 Содержание СВ в сырье Потери

% кг % кг

Сахар 104,55кг 99,86 104,40 4,35 4,54

Виноградный сок пастеризованный 124,14 дм3 14,0 17,38 3,35 0,58

Малиновый сок 10,3 дм3 6,6 0,68 3,35 0,022

Лимонная кислота 0,7949кг 90,5 0,7231 3,35 0,024

Амарант 0,155кг 35,0 0,0543 3,35 0,0018

Углекислота 26,0кг - - - -

Прирост сухих веществ за счёт инверсии сахарозы - 100 5,49 4,35 0,24

ИТОГО 128,73 5,41

Расчёт компонентов на 100 дал готового напитка “Аленький цветочек “

Потери при варке составят, ( кг ) :

кг

или

,

где плотность сахарного сиропа ( 0,838 кг/ )

2. Количество воды , необходимое для приготовления напитка ,

,

где -общий объём напитка , ( 1000 )

-объём сока вносимого по рецептуре,

-объём занимаемый сахаром,

V=1000-(123,34+124,14+10,3)=742,22

3. Расход кислоты на нейтрализацию солей жесткости, кг:

где Ж-расход органических кислот на нейтрализацию щёлочности воды, г на 100 дал воды

кг

Количество товарной кислоты на нейтрализацию солей жесткости воды, кг:

,

где В-содержание сухих веществ в лимонной кислоте, %

кг

Общий расход лимонной кислоты составит:

кг

или

Лимонная кислота используется в виде 50%-ного раствора:

Количество сухих веществ, кг

Сахарный сироп 123,34 104,4

Кислота лимонная 2,27 0,7231

Сок виноградный пастеризованный 124,14 17,38

Сок малиновый 10,3 0,68

Сырья НТД на

сырьё Содержание сырья в готовом напитке Сухие вещества в сырье

ед. изм. норма масс. доля,

% масса, кг

Сахар ГОСТ 21-94 кг 64,25 99,85 64,15

Настой апельсиновый ТУ л 7,72 – –

Кислота лимонная ГОСТ

908-97 кг 1,408 90,97 1,28

Колер ТУ 10-04-06-67-87 кг 0,96 70,0 0,67

Углекислота ГОСТ 8050-85 кг 4,0 – –

ИТОГО 66,10

Всего сухих веществ в 100 далах готового напитка 67,61

Кислотность, мл 1 М раствора NаОН на 100 мл напитка 2,0

а) расход сахара Qс в пересчёте на сухие вещества рассчитывают по формуле, кг:

б) расход товарного сахара Qт определяется с учётом влажности сахара рассчитывают по формуле (2), кг:

2) Расход настоя на приготовление 100 дал готового напитка с учётом потерь составит, дм3:

где Нр – норма расхода настоя на приготовление 100 дал готового напитка по рецептуре , дм3.

Апельсиновый настой:

3) Расход колера на приготовление 100 дал готового напитка с учётом потерь составит:

а) в пересчёте на сухие вещества, кг:

где Кр – содержание сухих веществ колера в 100 дал готового напитка, кг.

.

Б) в натуральной массе, кг:

где В – содержание сухих веществ в колере, %.

4) Норма расхода лимонной кислоты рассчитывается исходя из заданной кислотности напитка и будет зависеть от вида и рецептуры напитка.

Для напитков не содержащих соки, расчёт количества лимонной кислоты, которая вносится в купажный сироп напитка, рассчитывается следующим образом:

а) с учётом потерь сухих веществ, кг:

где R – содержание сухих веществ в лимонной кислоте (указанное в рецептуре на 100 дал готового напитка), кг;

р – общие фактические потери сухих веществ, % (р=4,35);

р1 – потери сухих веществ на стадии варки белого сахарного сиропа, %.

б) расход лимонной кислоты в натуральной массе, кг:

где В – количество сухих веществ в лимонной кислоте, % (90,97).

Таблица 14-Расход сырья на 100 дал напитка "Апельсин" с учётом потерь

Наименование сырья Расход сырья, дм3 Содержание СВ в сырье Потери

% кг % кг

Сахар 67,17 кг 99,85 67,07 4,35 2,92

Кислота лимонная 1,45 кг 90,97 1,32 3,35 0,044

Настой апельсиновый 7,99 дм3 - - - -

Колер 0,99 кг 70,0 0,69 3,35 0,023

Двуокись углерода 4,0 кг - - - -

ИТОГО 69,08 3,056

Всего сухих веществ в 100 дал готового продукта за вычетом потерь сухих веществ составит: 69,08-3,056=66,024кг

1) Сахар используется в виде 64%-ного сахарного сиропа.

Потери при варке составят, кг:

На купажирование поступит:

кг сахара или

дм3 сахарного сиропа

2) Колер используется в виде раствора в разведении 1:5 (d=1,3), дм3:

V колера =

Объём разведённого колера составит, дм3:

3) Цитрусовые настои также разбавляют водой в соотношении 1:5.

Затем их отстаивают не менее 12 часов, фильтруют и вводят в купаж.

Объём настоя мандаринового составит, дм3:

4) Количество воды, необходимой для приготовления напитка, дм3:

V=1000-79,23=920,77

5) Расход кислоты на нейтрализацию солей жесткости определяется (в кг) по формуле:

Количество товарной кислоты на нейтрализацию солей жёсткости воды определяется по формуле (10), кг:

.

Общий расход лимонной кислоты составит, (кг, дм3):

Л=0,23+1,45=1,68 или V=1,68/0,8=2,1

V50% го р-ра=Vлим.к-ты+VН2О=2,1+2,1=4,2 дм3.

Таблица 15 – Количество компонентов, вносимых в напиток, на 100 дал напитка “Апельсин”

Сахарный сироп 79,23 67,07

Кислота лимонная 4,2 1,32

Настой апельсиновый 47,04 –

Колер 4,56 0,69

Таблица 16 – Рецептура на 100 дал напитка “Вишня”

Наименование

сырья НТД на

сырьё Содержание сырья в готовом напитке Сухие вещества в сырье

ед. изм. норма масс. доля,

% масса, кг

Сахар ГОСТ 21-94 кг 66,15 99,85 66,05

Кислота

лимонная ГОСТ

908-97 кг 1,408-а 90,97 0,13

Сок вишнёвый ГОСТ

28539-90 л 95,53 11,4г/100мл 10,89

Колер ТУ 10-04-06-67-87 кг 0,067 70,0 0,047

Углекислота ГОСТ 8050-85 кг 4,0 – –

ИТОГО 77,11

а) расход сахара Qс в пересчёте на сухие вещества, кг:

где Qp – содержание сухих веществ в 100 дал готового напитка, вносимых с сахаром по рецептуре, кг;

р – общие фактические потери сухих веществ, % (р=4,35).

б) расход товарного сахара Qт определяется с учётом влажности сахара, кг:

где W – влажность сахара, % (0,14-0,15). Принимаем 0,15%.

2) Расчёт расхода сока на приготовление 100 дал готового напитка с учётом потерь составит:

а) в пересчёте на сухие вещества, кг:

где Ср – содержание сока в 100 дал готового напитка по рецептуре, дм3;

Вс – содержание сухих веществ в 1 литре (дм3) сока, кг;

3) Расход колера на приготовление 100 дал готового напитка с учётом потерь составит:

а) в пересчёте на сухие вещества, кг:

где Кр – содержание сухих веществ колера в 100 дал готового напитка, кг.

.

б) в натуральной массе, кг:

где В – содержание сухих веществ в колере, %.

4) Для сокосодержащих напитков лимонная кислота рассчитывается с учётом количества кислоты, которая вносится в купажный сироп вместе с соком.

а) Содержание лимонной кислоты в 100 дал готового напитка с учётом потерь сухих веществ составит, кг:

где К – кислотность напитка, см3 1моль/дм3 раствора NаОН на 100 см3 напитка;

0,064 – количество лимонной кислоты, эквивалентное 1см3 1моль/дм3 раствора NаОН.

б) Количество лимонной кислоты, вносимой с соком (в кг) составит:

где Ст – расход сока, дм3;

k – кислотность сока.

Тогда количество лимонной кислоты, вносимой в купажный сироп, с учётом кислотности сока (в кг в пересчёте на сухие вещества) будет равно:

Количество лимонной кислоты, вносимое в купажный сироп, в натуральной массе:

Наименование сырья Расход сырья

кг, дм3 Содержание С.В. в сырье Потери

% кг % кг

Сахар 69,15кг 99,85 69,05 4,35 3,004

сок вишнёвый 98,86 дм3 11,4г/100мл 11,27 3,35 0,378

колер 0,07кг 70,0 0,049 3,35 0,002

Кислота лимонная 1,12кг 90,97 1,02 3,35 0,034

Углекислота 4,0кг - - - -

ИТОГО 81,39 3,418

Всего сухих веществ в 100 дал готового продукта за вычетом потерь сухих веществ составит:81,39-3,418=77,972

Расчёт компонентов на 100 дал готового напитка “Вишня”

На купажирование поступит:

кг сахара или

дм3 сахарного сиропа

2) Колер используется в виде раствора в разведении 1:5 (d=1,3), дм3:

V колера =

Объём разведённого колера составит, дм3:

3) Количество воды, необходимой для приготовления напитка, дм3:

V=1000-(81,58+98,86)=819,56

4) При расчёте количества лимонной кислоты учитывают, что некоторая её часть взаимодействует с солями жёсткости, содержащимися в воде.

Расход кислоты на нейтрализацию солей жесткости определяется (в кг) следующим образом:

(9)

где Ж – расход органических кислот на нейтрализацию щёлочности воды, г на 100 дал (нормы расхода кислот на нейтрализацию солей жёсткости зависят от жёсткости воды). Ж=228.

Количество товарной кислоты на нейтрализацию солей жёсткости воды, кг:

(10)

где В – содержание сухих веществ в лимонной кислоте, %.

.

Общий расход лимонной кислоты составит, (кг, дм3):

Л=Лж.т.+Лт. или V=Л/0,8 (11)

Л=0,21+1,12=1,33 или V=1,33/0,8=1,66

V50% го р-ра=Vлим.к-ты+VН2О=1,66+1,66=3,32 дм3.

Сахарный сироп 81,58 69,05

Кислота лимонная 3,32 1,02

Сок вишнёвый 98,86 11,27

Колер 0,324 0,049

% кг % кг

Напиток “Сливовый”

Сахар 83,64кг 99,86 79,888 4,35 3,47

Сливовый сок 72,42дм3 9,9 7,2 3,35 0,24

Черносливовый сок 31,01 дм3 9,9 3,1 3,35 0,10

Лимонная кислота 1,11кг 90,5 1,01 3,35 0,03

Амарант 0,0257кг 35,0 0,00875 3,35 0,0003

Углекислота 26,0кг --- --- --- ---

Прирост сухих веществ за счёт инверсии сахарозы

---

100

4,393

4,35

0,191

ИТОГО 95,59 4,03

Напиток “Аленький цветочек”

Сахар 10455кг 99,86 104,4 4,35 4,54

Виноградный сок пастеризованный 124,14дм3 14,0 17,38 3,35 0,58

Малиновый сок 10,3 дм3 6,6 0,68 3,35 0,0222

Кислота лимонная 0,7949кг 90,5 0,7231 3,35 0,024

Амарант 0,155кг 35,0 0,0543 3,35 0,0018

Углекислота 26,0кг --- --- --- ---

Прирост сухих веществ за счёт инверсии сахарозы

---

100

5,49

4,35

0,24

ИТОГО 128,73 5,41

Напиток “Апельсин”

Сахар 67,17 кг 99,85 67,07 4,35 2,92

Настой апельсиновый 7,72 дм3 --- --- --- ---

Кислота лимонная 1,45 кг 90,97 1,32 3,35 0,044

Колер 0,99 кг 70,0 0,69 3,35 0,023

Углекислота 4 кг --- --- --- ---

ИТОГО 69,08 3,056

Напиток”Вишня”

Сахар 69,15 кг 99,85 69,05 4,35 3,004

Колер 0,07 кг 70,0 0,049 3,35 0,002

Сок вишнёвый 98,86 дм3 11,4г/100мл 11,27 3,35 0,378

Кислота лимонная 1,12 кг 90,97 1,02 3,35 0,034

Углекислота 4 кг --- --- --- ---

ИТОГО 81,39 3,418

3.2 Расчёт продуктов квасного производства

ед.изм. норма мас.доля % масса ,кг

Сахар Гост 21-94 кг 50 99,86 49,93

Концентрат квасного сусла Гост 28538-90 кг 29,4 70 20,58

Технически чистая культура квасных дрожжей кг 0,004 - -

Технически чистая культура молочно-кислых бактерий кг 0,0032 - -

ИТОГО 70,51

При приготовлении кваса расчёт расхода концентрата квасного сусла (ККС) необходимо производить с учётом действительного содержания сухих веществ. По рецептуре расход ККС составляет 29,4 кг при массовой доле сухих веществ 70%, или 21,8 л. Разведение ККС производится в 2-2,5 раза. Следовательно, при разведении концентрата с 70 до 28% получается:

,

где -объём ККС ;

n-кратность разведения .

л

По рецептуре задавать на брожение допускается всё количество концентрата квасного сусла без последующего купажирования кваса концентратом или 70% нормы. В бродильном чане разведение концентрата предусматривается с 28 до 1,5%,т.е. в 18,66 раза. В бродильно-купажном аппарате или бродильном чане объём сусла с массовой долей сухих веществ 1,5% равен:

,

где -кратность разведения сусла в бродильном чане.

л.

Сахар-песок в производстве употребляется в виде сахарного сиропа с массовой долей сухих веществ 60-65%. Согласно рецептуре на приготовление 100 дал кваса расходуется 50 кг сахара . Расход сахара в пересчёте на сухие вещества :

,

где -содержание сухих веществ в 100 дал готового напитка , вносимых с сахаром по рецептуре , кг ;

p-общие фактические потери сухих веществ , % (р=4,35)

кг

,

где w – влажность сахара , % (0,14-0,15)

кг

л .

На брожение идёт 25% сахарного сиропа, т.е. л.

На купажирование идёт 75% сахарного сиропа , т.е. л.

л

Объём комбинированной закваски составит:

,

где -количество от объёма сбраживаемого сусла (3%)

л

Согласно нормам технологического проектирования потери в бродильном отделении при приготовлении кваса из концентрата квасного сусла принимаются в размере 1% , при сбраживании чистой культуры дрожжей и молочнокислых бактерий-3% . Следовательно, на купажирование поступит сброженного сусла:

л

и 47,43 сахарного сиропа. В итоге купажированного кваса будет получено:

л

Потери кваса при купажировании составляют 3% . Следовательно, на выдержку кваса поступит:

л

Таблица 21-Сводная таблица расхода сырья в год, месяц, сутки, смену.

чение Формула расчёта Наименование ассортимента ИТОГО

напиток "Сливовый" напиток "Аленький цветочек" напиток "апельсин" напиток "Вишня" хлебный квас

Сахар на 100 дал напитка

83,64 кг 104,55

кг 67,17 кг 69,15

кг 53 кг 377,51

кг

В год

418200 кг 418200 кг 268680 кг 276600 кг 159000 1540680 кг

В месяц

36900,3 кг 36899,9 кг 23707 кг 24405,8 кг 39750 кг 161663 кг

В сутки

1757,3 кг 1757,5 кг 1129,1 кг 1162,4 кг 1590 кг 7396,3 кг

В смену

1294,7 кг 1294,3 кг 831,6 кг 856 кг 908,6 5185,2 кг

Кислота лимонная на 100 дал напитка

1,11 кг

0,7949 кг

1,45 кг

1,12 кг

--

4,4749 кг

В год

5550 кг 3179,6 кг 5800 кг 4480 кг -- 19009,6 кг

В месяц

489,7 кг 280,6 кг 511,8 кг 395,3 кг -- 1677,4 кг

В сутки

23,3 кг 13,4 кг 24,4 кг 18,8 кг -- 79,9 кг

В смену

17,2 кг 9,8 кг 17,9 кг 13,9 кг -- 58,8 кг

0,0257 кг 0,155кг -- -- -- 0,1807 кг

В год

128,5 кг 620 кг -- -- -- 748,5 кг

В месяц

11,3 кг 54,7 кг -- -- -- 66 кг

В сутки

0,54кг 2,6 кг -- -- -- 3,14 кг

В смену

0,4 кг 1,9 кг -- -- -- 2,3 кг

Колер на 100 дал напитка

-- -- 0,99 кг 0,07 кг -- 1,06 кг

В год

-- -- 3960 кг 280 кг -- 4240 кг

В месяц

-- -- 349,4 кг 24,7 кг -- 374,1 кг

В сутки