КУРСОВОЙ ПРОЕКТ

Производство пива из светлого и карамельного солода

Аннотация

Пояснительная записка содержит 80 страниц, в том числе 22 таблиц, приложения 4 листа А4, 12 источников, 4 листа формата А1.

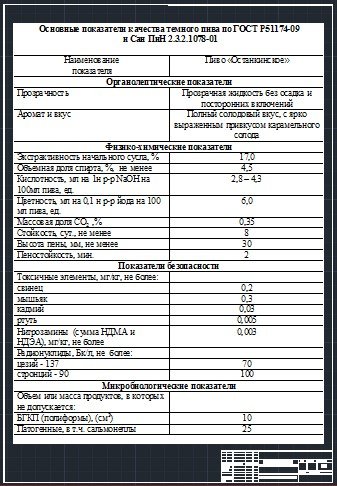

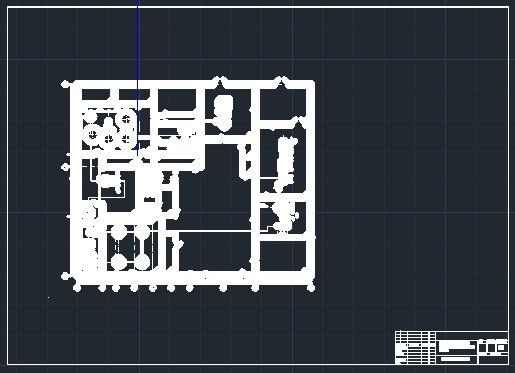

Графическая часть выполнена на листах формата А1. В данном проекте изложены основные положения о технологии производства темного пива, произведен расчет необходимого сырья и подбор оборудования, указаны основные показатели качества готового продукта, разработана принципиально-технологическая схема производства пива. Выполнена машино-аппаратурная схема производства и план здания на отм. 0,0.

Содержание

|

Введение…………………………………………………………………… |

6 |

|

1 Характеристика сырья ………………………………………………….. |

9 |

|

1.1 Вода…………………………………………………………………….. |

9 |

|

1.2 Ячмень………………………………………………………………… |

12 |

|

1.3 Солод………………………………………………………………….. |

21 |

|

1.4 Хмель………………………………………………………………….. |

25 |

|

1.5 Ферменты и ферментные препараты………………………………… |

29 |

|

1.6 Дрожжи ………………………………………………………………. |

29 |

|

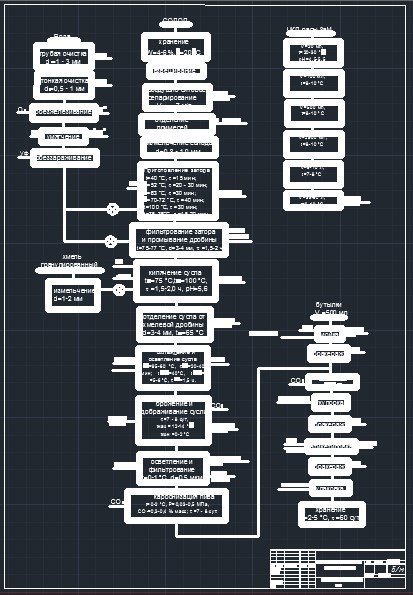

2 Принципиально-технологическая схема производства пива…………. |

32 |

|

2.1 Водоподготовка………………………………………………………… |

32 |

|

2.2 Подработка солода и дробление……………………………………… |

35 |

|

2.3 Затирание……………………………………………………………… |

36 |

|

2.4 Фильтрование затора ………………………………………………….. |

38 |

|

2.5 Кипячение сусла с хмелем……………………………………………. |

39 |

|

2.6 Отделение сусла от хмелевой дробины…………………………….. |

41 |

|

2.7 Осветление и охлаждение сусла……………………………………… |

42 |

|

2.8 Сбраживание пивного сусла ………………………………………….. |

42 |

|

2.9 Дображивание и созревание пива…………………………………….. |

46 |

|

2.10 Осветление пива………………………………………………………. |

48 |

|

2.11 Карбонизация и пастеризация пива…………………………………. |

50 |

|

2.12 Розлив пива……………………………………………………………. |

50 |

|

2.13 Укупорка и этикетирование………………………………………….. |

51 |

|

2.14 Бракераж………………………………………………………………. |

51 |

|

2.15 Упаковка……………………………………………………………… |

51 |

|

2.16 Хранение………………………………………………………………. |

52 |

|

3 Продуктовый расчёт……………………………………………………... |

53 |

|

3.1 Расчёт сырья и вспомогательных продуктов……………………….. |

54 |

|

3.1.1 Расчет масс…………………………………………………………… |

54 |

|

3.1.2 Определение количества промежуточных продуктов и готового пива…………………………………………………………………………. |

56 |

|

3.1.3 Определение расхода хмеля……………………………………….. |

59 |

|

3.1.4 Определение количества отходов………………………………….. |

59 |

|

3.1.5 Расчет тары и вспомогательных материалов……………………… |

60 |

|

3.2 Подбор оборудования…………………………………………………. |

61 |

|

3.2.1 Оборудование для воды……………………………………………... |

61 |

|

3.2.2 Оборудование для приема и хранение зерна……………………… |

61 |

|

3.2.3 Оборудование для очистки солода от примесей и пыли…………. |

61 |

|

3.2.4 Оборудование дробильно-полировочного отделения……………. |

62 |

|

3.2.5 Оборудование варочного цеха………………………………………. |

63 |

|

3.2.6 Оборудование для осветления и охлаждения сусла……………… |

64 |

|

3.2.7 Оборудование цеха брожения и дображивания………………….. |

65 |

|

3.2.8 Оборудование для розлива пива……………………………………. |

66 |

|

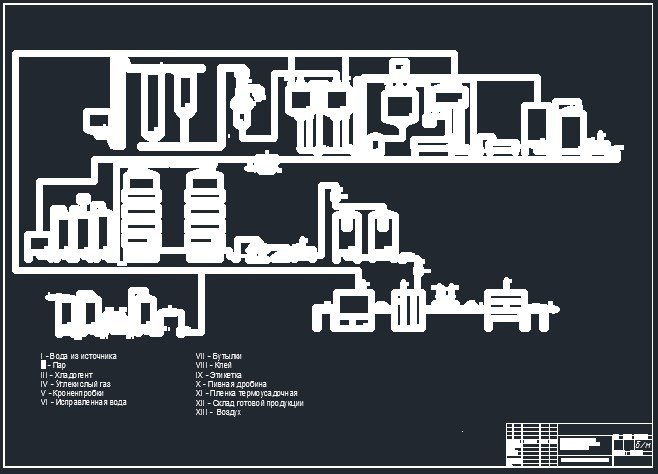

4 Описание машино-аппаратурной схемы……………………………….. |

68 |

|

5 Дефекты готового пива и его стойкость в процессе хранения………. |

70 |

|

Заключение………………………………………………………………… |

75 |

|

Список использованных источников…………………………………….. |

76 |

|

Приложение А……………………………………………………………… |

77 |

|

Приложение Б………………………………………………………………. |

78 |

Введение

Пиво представляет собой игристый, освежающий напиток с характерным хмелевым ароматом и приятным горьковатым вкусом, насыщенный углекислым газом (диоксидом углерода), образовавшемся в процессе брожения. Оно не только утоляет жажду, но и повышает общий тонус организма человека, способствует лучшему обмену веществ. Вкус и аромат пива обусловливают содержащиеся в нем экстрактивные вещества, извлеченные из зернового сырья, горькие и ароматические вещества хмеля, а также алкоголь, диоксид углерода и другие продукты брожения. Насыщенность пива диоксидом углерода придает ему свойство хорошо утолять жажду. Благодаря этим свойствам пиво пользуется повышенным спросом, и производство его постоянно возрастает.

Пивоварение является одним из древних производств. История пивоварения уходит корнями в незапамятные времена, и только благодаря археологическим исследованиям и сохранившимся историческим свидетельствам можно смело утверждать, что уже много тысячелетий назад древние народы из злаков диких либо специально выращенных растений получали напиток, по процессу приготовления напоминающий пиво. Немецким археологом Е. Хубером были найдены на территории Месопотамии в храмовом инвентаре 111-го тысячелетия высеченные на камне рецепты шумерского пива, насчитывающие не менее 15 сортов этого чудесного напитка, отличающихся вкусом, цветом и другими свойствами. Даже поговорка древних шумеров - «не знать пиво - не знать радости» - говорит о популярности и качестве приготовляемого пива уже в те времена.

Позаимствовавши секреты пивоварения от шумеров, в Древнем Египте так же в совершенстве владели искусством приготовления пива. Свидетельством этому является подробное описание процесса пивоварения, изображенное на рельефе в гробнице Тии. Судя по рисункам, приготовление пива было тесно связано с хлебопечением: пивовар использовал аналогичные формы для выпечки хлебов, только немного шире, чем в хлебопекарне.

Археологические раскопки, проводимые в Египте, указывают на то, что секреты приготовления пива были известны египтянам уже в 2800 г. до н.э. Пиво являлось излюбленным напитком как крестьян, так и господ, благодаря своим вкусовым качествам, тонизирующему свойству и способности быстро утолять жажду. В начале XX века французскими археологами в Сузах был найден один из удивительных памятников Древнего Востока - подробный сборник законов древневавилонского рабовладельческого общества, высеченный на поверхности двухметрового каменного столба из черного базальта. Эта знаменитая колонна с кодексом Хаммурапи (1792-1750 г.г. до н.э.), которая и по сей день хранится в Лувре, содержит два параграфа, касающихся непосредственно изготовления и продажи пива.

Европейской родиной пива принято считать Германию. Собственно от старогерманского названия этого напитка, а именно Реог или Вгог (есть мнение, что это слово образовалось от латинского birer, что означает «напиток»), происходит современное немецкое Bier и английское - Beer. Из того же языка еще одно старогерманское название пива Alu или Alo удержалось в знаменитом английском названии Ale (эль).

Что касается неотъемлемой в современном пивоварении составляющей пива, такой незаменимой добавки, как хмель, придающей пенному напитку горьковатый привкус и улучшающей его вкусовые качества, то до его использования предшественниками были различные травы и пряности. А вот сам хмель произвел революционный переворот в пивоварении. Выяснить, кто же первым стал применять его в изготовлении пива, практически невозможно.

А на Руси уже в IX веке пивоварение имело широкое распространение, и согласно археологическим раскопкам в Новгороде, ячменный напиток был очень популярным и изготавливался почти в каждой семье. Очередным прорывом в истории пивоварения было открытие Луи Пастером зависимости между брожением и дрожжевыми клетками, о которой он сделал свои заключения в книге «Очерки о пиве» в 1876 году, а чуть позднее, в 1881 году получение датчанином Эмилем Кристианом Хансеном чистой культуры пивных дрожжей.

Важнейшим началом для развития промышленного пивоварения стало изобретение паровой и холодильной машин. К концу 19 века примерно треть заводов была оснащена паровыми машинами, а затем некоторые из них стали пользоваться электричеством.

Различают светлые и темные сорта пива. Каждый сорт характеризуется определенными цветом, содержанием экстрактивных веществ и алкоголя, предусмотренными стандартом.

Сортовые различия обусловливаются главным образом типом использованного солода, количеством и видом добавляемых несоложеных зернопродуктов. Светлые сорта пива готовят из светлого солода с добавлением дробленого ячменя, обезжиренной кукурузной муки, рисовой сечки, сахара. Вследствие низкого содержания в светлом солоде ароматических веществ, светлые сорта пива обладают менее выраженным солодовым ароматом и вкусом, чем темные; в них преобладают аромат и вкус хмеля, добавляемого в больших количествах в пивное сусло. Темные сорта пива готовят из темного солода с добавкой соответствующих количеств карамельного и красящего солода, чем и достигает их более интенсивная окраска, солодовый аромат и сладковатый вкус.

Концентрация начального сусла в типичных сортах пива находится в пределах 11 – 20 %. В светлом пиве 10 – 18 %, в темных 12 – 21 %.

В готовом пиве содержится около 90 % воды, 2,8 – 6 % спирта, 0,3 % диоксида углерода, 5,5 – 10 % экстактивных веществ.

Существует четыре основных вида пива - простое, разливное, цельное и крепкое. Отличие между ними заключается в плотности основного сусла.

Простое пиво - имеет плотность не превышающую 7%. При этом крепость пива составляет 0,5-1,5% об. Оно бывает темное или светлое и специфическими отличиями не обладает.

Разливное пиво - имеет плотность порядка 7-10 %, и его крепость при этом составляет 0,5-2,8 % об. Ярким примером этого вида пива может послужить Berliner Weisse (Берлинское белое).

В настоящее время на многих предприятиях устанавливается современное высокопроизводительное оборудование. Особое внимание уделяется совершенствованию осветления и разлива пива.

При приготовлении пива протекает многие физико-химические, биохимические и другие процессы, обуславливающие качественное и вкусовые показатели готового продукта. Управление этими процессами и получение напитка высокого качества требует от рабочих знания технологии и оборудования, передовых приемов работы, высокой ответственности за порученное дело. Объемы производства янтарного напитка в России возросли за последние пять лет, большей частью благодаря привлечению иностранных инвестиций, модернизации оборудования, маркетинговой политике.

В условиях современной, жесткой конкуренции способность пива сохраняться достаточно долго стала обязательным условием его успешной реализации. В этом пивоварам обычно помогают качественная фильтрация и, как дополнение к ней, пастеризация. К сожалению, оба этих способа искажают исходную органолептику пива. Необходимая степень прозрачности пива традиционно достигается за счет качественной фильтрации. Под фильтрацией, в данном случае, понимается отделение от пива взвешенных частиц, дрожжевых клеток и микроорганизмов.

1 Характеристика сырья

1.1. Вода

Вода – основное сырье, которое во многом обуславливает как протекание технологических процессов, так и качество готового продукта. Пиво представляет собой водный раствор экстрактивных веществ солода, не претерпевших изменения в ходе его брожения и дображивания, этилового спирта и вкусоароматических веществ, являющихся либо вторичными метаболитами дрожжей, либо происходящими из хмеля. В состав экстрактивных веществ входят несброженные углеводы (а- и б-глюканы), фенольные вещества (антоцианогены, олиго- и полифенолы), меланоидины и карамели. Их содержание в пиве в зависимости от массовой доли сухих веществ в начальном сусле, состава сусла, технологических режимов брожения и штаммовых особенностей дрожжей колеблется от 2,0 до 8,5 г/100 г пива. С этими же показателями процесса связано содержание спирта, массовая доля которого в пиве может составлять от 0,05 до 9,4 %, и вкусоароматических веществ (высших спиртов, эфиров, альдегидов и т. п.), синтез которых зависит как от состава сусла и особенно от режимов брожения и природы дрожжей. Как правило, для получения пива, при сбраживании которого используют низовые дрожжи, концентрация вторичных продуктов метаболизма дрожжей не превышает 200 мг/л, в то время как для пива верхового брожения их уровень превышает 300 мг/л. Еще меньшую долю в пиве составляют горькие вещества хмеля, количество которых в пиве не превышает 45 мг/л. Таким образом, основным компонентом пива, содержание которого превышает 90 % его массы, - вода и поэтому ее следует отнести к основному виду технологического сырья. Кроме того, вода используется для замачивания зерна, мойки оборудования и тары и др. Общий расход воды на 1 м3 конечного продукта составляет 20 – 25 м3 в производстве пива. Поэтому к качеству воды предъявляются повышенные требования. Вода должна строго разделяться на воду, потребляемую для технологических целей и воду, расходуемую для промышленных целей (питание котлов, отопление помещений, охлаждение или нагревание полуфабрикатов или готовой продукции). На предприятиях должен быть организован сбор и многократное использование воды для промышленных целей. В зависимости от назначения воды к ее качеству предъявляются различные требования, что определяет характер и степень ее подработки.

При этом необходимо иметь в виду, что вода, используемая в производстве пива, не является чистым химическим веществом; она характеризуется определенными органолептическими и физико-химическими свойствами, которые существенно изменяются в зависимости от места нахождения предприятия. Между тем с ионным составом воды связаны характерные свойства некоторых типов пива таблица 1.

Таблица 1 – Типичный ионный состав воды для производства различных сортов пива.

|

Типы пива |

Концентрация ионов, мг/дм3 |

||||||

|

Na- |

K+ |

Mg+ |

Ca2+ |

Cl- |

SO42- |

HCO3- |

|

|

Лагерное |

18 |

2 |

3 |

20 |

25 |

33 |

18 |

|

Горькое |

35 |

4 |

20 |

170 |

150 |

260 |

20 |

|

Мягкое |

50 |

4 |

20 |

75 |

250 |

120 |

20 |

|

Стаут |

12 |

4 |

10 |

30 |

200 |

15 |

20 |

Источники водоснабжения делятся на воды подземных месторождений (артезианские и грунтовые) и воды открытых водоемов.

Артезианские воды залегающие в недрах земли на значительной глубине, не подвергаются воздействиям внешней среды и поверхностных стоков, не содержат органических веществ, биологически чисты и обладают постоянным солевым составом.

Грунтовые воды, образующиеся главным образом из инфильтрующихся вод, просачивающихся атмосферных осадков и вод открытых водоемов, имеют менее постоянный и менее устойчивый солевой состав по сравнению с артезианскими водами. Минерализация их колеблется в пределах 100 …200 мг/л, а содержание органических примесей – до 8 мг/л.

Открытые водоемы – наиболее распространенный источник промышленного водоснабжения, солевой состав воды и характер примесей, как правило, непостоянен и в течении года меняется в течении года в зависимости от атмосферных осадков и паводковых вод. Содержание солей в большинстве речных вод 40…700 мг/л, хотя вода отдельных рек характеризуется высокой минерализацией. Содержание органических примесей в водах открытых водоемов довольно велико – 2…150 мг/л.

Требования предъявляемые к воде

Вода, используемая в приготовлении пива, прежде всего должна соответствовать требованиям СаНПиН 2.1.4.1074-01. Учитывая влияние на физико-химические и биохимические процессы, к ней предъявляются дополнительные требования, указанные в технологической инструкции по водоподготовке для производства пива и безалкогольных напитков.

Основные ограничения для воды, применяемой непосредственно в производстве пива, касаются таких показателей как величина рН, жесткость, соотношения между концентрацией ионов Са+2 и Мg+2, которое в питьевой воде вообще не регламентируется. В воде для пивоварения должно быть меньше ионов железа, кремния, меди, нитратов, хлоридов, сульфатов. Не допускается наличие нитритов. В два раза меньше должно быть минеральных компонентов и в 2,5 раза ниже показатель химического потребления кислорода или окисляемость.

Величина рН оказывает влияние на скорость ферментативных реакций как во время затирания солода, так и во время брожения сусла на органолептические свойства напитка.

Повышению массовой доли сухих веществ в сусле при затирании благоприятствует величина рН 5,3 – 5,8, для интенсификации амилолитических и протелитических ферментов следует поддерживать величину рН в пределах 5,2 – 5,4. Величина рН оказывает влияние на интенсивность обменных процессов в клетках дрожжей, на диссоциацию кислот и основании, снижение рН способствует большему проникновению кислот в клетку. На вкус величина рН влияет незначительно, только при рН выше 8, ощущение вязкости и щелочного вкуса, кислый привкус при рН ниже 3.

Кислотность и величина рН взаимосвязаны между собой. Снижение кислотности вызывает такие же негативные процессы что и при высоких значениях рН.

Различают жесткость общую, карбонатную и некарбонатную. Общая жесткость обусловлена содержанием в ней общего количества ионов кальция и магния. Карбонатной женскостью называют жесткость, которая характеризуется наличием в воде хлоридов, сульфатов и других солей кальция и магния, которые при кипячении не выпадают в осадок. Некарбонатная жесткость объясняется наличием в ней хлоридов, сульфатов, и других солей кальция и магния, которые при кипячении не выпадают в осадок. Общая жесткость равна сумме карбонатной и некарбонатной жесткости. Для производства пива очень важен солевой состав, и от него в значительной мере зависит вкус пива. Содержание солей можно скорректировать соответствующей обработкой. Соли, содержащиеся в воде, влияют на вкус, аромат, цвет, органолептические показатели пива, то есть они химически активны или химически неактивны в зависимости от их способности реагировать с солями солода. Соли, содержащиеся в воде, влияют на вкус, аромат, цвет, органолептические показатели пива, то есть они химически активны или химически неактивны в зависимости от их способности реагировать с солями солода.

Окисляемость показывает количество окислителя, израсходованное на окисление содержащихся в ней примесей и определяется количеством мг О2, необходимым для окисления примесей, находящихся в 1 л воды. Окисляемость производственной воды не должна превышать 2 мг О2 на 1 л воды.

Из природных вод наименьшую окисляемость имеют артезианские воды, около 2 мг О2 на 1 л, грунтовые незагрязненные до 4 мг/л, озерные – 5 – 8 мг/л, речные – 1 – 60 мг/л.

Вода должна быть безопасна в эпидемическом и радиационном отношении, безвредна по химическому составу и обладать качествами питьевой воды: быть прозрачной, бесцветной, без запаха и привкуса.

Общее микробное число, то есть число микроорганизмов в 1 см3, не должно превышать 50, бактерии группы кишечных палочек в 100 см3 должны отсутствовать.

Микробиологические показатели, согласно СаНПиН 2.1.4.1074-01, безопасность питьевой воды в эпидемическом отношении определяется в соответствии с нормами, указанными в таблице 2.

Таблица 2 – нормативные показатели безопасности питьевой воды

|

Показатели |

Единицы измерения |

Нормативы |

|

Термоталерантные колиформные бактерии |

число бактерии в 100 мл |

отсутствие |

|

Общие колиформные бактерии (БГКП) |

число бактерии в 100 мл |

отсутствие |

|

Общее микробное число не более |

число образующих колоний бактерии в 1 мл |

50 |

|

Колифаги |

число бляшкообразующих единиц в 100 мл |

отсутствие |

|

Споры сульфитредуцирующих клостридии |

число спор в 20 мл |

отсутствие |

|

Цисты лямблий |

число цист в 50 мл |

отсутствие |

Для приготовления светлых сортов пива используют в основном мягкую воду. Некоторые специалисты считают, что для светлого пива вода должна иметь карбонатную жесткость около 0,4 и некарбонатную 0,2 – 0,4 ммоль/дм3. В жесткой воде хмель дает более грубую горечь, цвет сусла получается более темным.

1.2 Ячмень

Ячмень относится к семейству злаковых, роду Гордеум (Hordeum salivum), в котором есть два вида: двухрядный и многорядный (шестирядный). Двухрядные ячмени бывают в основном яровыми, а шестирядные - озимыми и яровыми.

Колос двухрядного ячменя состоит из двух правильных рядов зерен. Колос шестирядного ячменя в поперечном разрезе имеет вид шестилучевой звезды с шестью обособленными рядами зерен, отстоящими друг от друга на угол в 60 ºС, и ячмень имеет неодинаковую величину и форму и используются на корм скоту, их называют фуражными, а двухрядные – для производства пива, поэтому их называют пивоваренными. У пивоваренных сортов ячменя оболочка зерна более тонкая, содержание экстракитных веществ (в основном крахмала) больше, а белка меньше, чем у кормовых ячменей.

Селекция новых пивоваренных ячменей идет в направлении увеличения урожайности культуры; повышения крупности, выравненности, экстрактивности; содержания белка. Одной из задач является повышение иммунитета к заболеваниям, вызываемым грибами, вирусами и бактериями.

В России для производства солода используют сорта двухрядных ячменей. Абава, Ауксиняй 3, БИОС-I, Визит, Волгарь, Гонар, Дворин,Джин, Зазерский 85, Зерноградский 584, Имула, Карина, Мареси, Московский 2, Московский 3, Носовский 9, Нутанс 642. Все сорта ячменя районированы.

Под сортом понимают определенную разновидность культурного растения, выращенного путем селекции и характеризующуюся определенными биологическими признаками и свойствами.

Многие copra не обладают хорошими качествами во всех районах возделывания. Поэтому согласно, Государственному реестру селекционных достижений, допущенных к использованию Минсельхозпродом РФ, сорта пивоваренного ячменя рекомендуется высевать в некоторых областях и республиках определенных регионов: Северном, Северо-Западном, Центральном, Волго-Вятском, Центрально-Черноземном, Северо - Кавказском, Нижневолжском, Уральском, Западно -Сибирском, Восточно - Сибирском, Дальневосточном. Но в настоящее время разрешена заготовка ячменя пивоваренных сортов в других районах страны при условии получения в таком регионе ячменя, удовлетворяющего требованиям ГОСТ 5060.

С технологической точки зрения лучшими являются ячмени, легко прорастающие и теряющие при этом наименьшее количество питательных веществ. Равномерно замачиваться, и прорастать будет ячмень с зернами примерно одинаковой величины. Ячмень принято разделять на фракции по толщине зерна: более 2,8; 2,5 и 2,2 мм.

Цвет зерна должен быть светло-желтым, желтым или серовато-желтым, недоспелые зерна обычно имеют зеленоватый оттенок. Темные кончики свидетельствуют о том, что зерно было подмочено во время уборки или хранения. Такой ячмень хуже проращивается. У зерна должен быть свежий запах. Наличие плесневелого, солодового или затхлого запаха свидетельствует о непригодности ячменя к солодоращению.

Сорная примесь подразделяется на минеральную — это земля, песок, камешки, частицы шлака; органическую — части стеблей и стержней колоса, ости пленки, семена культурных растений, не отнесенных к зерновой примеси, испорченные зерна ячменя, пшеницы, полбы, ржи. К сорной относится и вредная примесь: спорынья, головня, зерна, пораженные нематодой. К зерновой примеси относят зерна битые, щуплые, недоспелые, проросшие, поврежденные самосогреванием или сушкой с измененным цветом оболочки и эндоспермом от кремового до светло-коричневого цвета.

Ячмень, поступающий на приготовление солода, должен быть одного сорта, так как зерна различных сортов замачиваются по-разному. Крупность зерна ячменя сильно зависит от формы, характерной для каждого сорта и условий произрастания.

Для солодоращения большое значение имеют крупность и однородность зерна по размеру, а также спелость, влажность, содержание белковых веществ, продолжительность хранения и др. Однородное по размеру, составу и свойствамзерно равномерно поглощает воду при замачивании и прорастает, образуя свежепроросший солод с одинаковым биохимическим составом.

В качестве характеристики ячменя принята его толщина: зерна толщиной 2,8 мм и выше относят к I сорту; 2,8-2,5 мм – ко II сорту; 2,5-2,2 – к III сорту.

При приготовлении светлых сортов пива оболочка зерна не должна быть толстой, так как дубильные вещества, содержащиеся в ней, придают пиву грубый вкус. Содержание оболочки должно быть 7 – 9 %. Для приготовления темных сортов пива допускается наличие оболочки до 13 %, так как содержащиеся в ней вещества улучшают специфические цвет и вкус темного пива.

Для оценки технологических качеств ячменя применяют показатели: натура зерна (масса 1 дм3 зерна, выраженная в граммах), масса 1000 зерен воздушно-сухого ячменя в г или абсолютная масса зерна, то есть масса сухого вещества в 1000 зерен; способность прорастания, водочувствителыюапъ, мучнистость, содержание белка, пленчатость.

Натура пивоваренных ячменей колеблется от 600 до 750 г/дм3. Масса 1000 зерен хорошего двухрядного ячменя равна примерно 40 г. Ячмени, имеющие массу 1000 зерен до 40 г, считаются легкими, до 44 г – средними, более 45 г – тяжелыми. Тяжелые ячмени более экстрактивны из-за высокой удельной массы основного компонента – крахмала.

Способность прорастания (процент проросших зерен) определяют на 5 сутки проращивания в лаборатории. Этот показатель свидетельствует о степени пригодности ячменя к солодоращению.

Жизнеспособность – потенциальная возможность зерна к прорастанию. Ее определяют у ячменя, не прошедшего послеуборочное дозревание.

Водочувствительность характеризует снижение способности к прорастанию даже при небольшом избытке воды. Водочувствительность чаще проявляется для ячменя, выращенного в неблагоприятных, более влажных климатических условиях. Водочувствительность выражается разницей между количеством проросших зерен при оптимальных и избыточных количествах воды. Если разница менее 25 %, то ячмень маловодочувствптедьный, при 26-45 % - водочувствительный, при разнице более 45 % - у зерна значительная водочувствительность и требуется строгое соблюдение специальной технологии замачивания.

Мучнистость характеризует состояние эндосперма. Зерна могут быть мучнистыми, стекловидными и полустекловидными. Стекловидный ячмень получается в том случае, если на стадии созревания зерна в период от молочной до полной спелости была сухая, жаркая погода. Различают постоянную (остающуюся) и временную (проходящую) стекловидность. Ячмень с постоянной стекловидностью, как правило, содержит повышенное количество белка, трудно перерабатывается и дает солод пониженного качества.

Другим важным технологическим показателем является содержание белка. Чем больше его в зерне, тем труднее проращивается зерно. Пиво, приготовленное из таких ячменей, нестойкое. При солодоращении зерно с высоким содержанием белка самосогревается, эндосперм плохо разрыхляется, увеличиваются потери экстрактивных веществ. Содержание белка в зерне должно быть 9 – 11,5 %. Для приготовления темного пива могут быть использованы ячмени с содержанием белка до 12,5 %, так как в этом случае продукты распада белка участвуют в образовании цвета и аромата пива.Следует принимать во внимание, что увеличение содержания белка на 1 % приводит к снижению экстрактивности на 0,8 %. Содержание белка ниже 7,5 % может привести к недостаточному сбраживанию сусла, плохой пеностойкости, пустому вкусу пива. Содержание белковых веществ связано с содержанием крахмала. При увеличении содержания крахмала на 1 % экстрективность ячменя возрастает на 0,5 %.

Большое значение и технологическом процессе имеет пленчатость зерна, т. е. содержание цветочных пленок, состоящих из веществ, нерастворимых в воде и поддающихся ферментативному гидролизу. Чем выше пленчатость, тем ниже экстрактивность. Пленчатость у различных сортов ячменей 8 - 17 %. В пивоварении используют ячмени с пленчатостью не более 9 % (на абсолютно сухое вещество).

Важнейшим технологическим показателем ячменя является экстрактивность– это количество веществ, которые могут раствориться и при затирании перейти в сусло. В основном экстрактивность зерна обусловлена содержанием крахмала, некрахмальных полисахаридов и белковых веществ. В пивоваренном двухрядном ячмене содержание крахмала составляет 56 – 70 %, а экстрактивность 76 – 82 %. Чем выше экстрактивность, тем меньше расход сырья на производство пива.

Встречаются трудноразрыхляемые ячмени, которые в обычных условиях солодорашения не достигают разрыхления эндосперма, поэтому свежепроросший солод, полученный из него, имеет «резино-подобный» эндосперм и обладает слабой ферментативной активностью. Такие ячмени по анатомо-морфологичеекпм характеристикам: массе зародыша, толщине алейронового слоя и цветочных пленок не отличаются от ячменей с хорошими пивоваренными свойствами. Содержание белка в зерне не всегда большое, но в эндосперме его содержание в 2 раза выше, а на стенках крахмальных зерен в 1,5 раза больше прочно прикрепленного белка, чем у хорошего ячменя. Активность протеолитических ферментов не отличается, цитолитических на 25 % ниже, дыхательного фермента каталазы в 2 раза ниже, чем у хороших пивоваренных ячменей.

Строение ячменного зерна. Ячменное зерно состоит из зародыша, эндосперма (мучнистого тела) и оболочек.

Зародыш находится у нижнего конца зерна. Состоит из зародышевого листа, почечки и зародышевого корешка. Зародыш является основной частью зерна, ответственной за его проращивание. От эндосперма зародыш отделен щитком, через клетки которого при прорастании подводятся питательные вещества.

Эндосперм – мучнистая часть зерна. Основная масса эндосперма – крупные клетки, заполненные крахмальными зернами и белком. Тонкие стенки клеток состоят из гемицеллюлозы. Наружная часть эндосперма представляет собой алейроновый слои, который состоит из трех слоев толстостенных клеток, содержащих белок и жир. По мере приближения к зародышу толщина слоя уменьшается, а вблизи зародыша алейроновый слой исчезает. Клетки эндосперма, расположенные рядом с зародышем, не содержат крахмала, так как он был и расходован зародышем при созревании и хранении зерна. В этом слое во время прорастания зерна образуется большая часть ферментов. Клетки алейронового слоя живые (также как у зародыша), а остальные клетки эндосперма являются резервными для развития зародыша. Оболочки. Зерно окружено оболочками, которые располагаются в следующем порядке: наружная — цветочные пленки под ними находится, плодовая, зачем семенная оболочка. Если цветочные пленки срослись с зерновкой (эндосперм), такой ячмень называется пленчатым, если не срослись, то голозерным. В пивоварении используется пленчатый ячмень. Оболочки защищают зерно от повреждения, пропускают внутрь воду, но задерживают соли. В большом количестве в них содержится целлюлоза, не имеющая значении в пивоварении. Некоторые вещества оболочек (полифенольные, азотистые, жир, кремниевая кислота, горькие вещества) влияют на качество пива.

Химический состав зерна ячменя зависит от сорта, агротехнических и метеорологических условий при культивировании ячменя, а так же агротехнологии. Сухое вещество ячменя представлено в основном органическими веществами, содержание которых достигает 85 % массы зерна и 2 – 4 % неорганических соединений. Сведения по химическому составу пивоваренного ячменя приведены в таблице 3.

Таблица 3 – Химический состав ячменя

|

Вещества входящие в состав злака |

г/100 г продукта с содержанием 86 % сухих веществ (по Скурихину) |

г/100 г сухих веществ (по Кунце) |

|

|

max |

min |

||

|

Вода |

14,0 |

- |

8,0 |

|

Крахмал |

48,1 |

65,0 |

50,0 |

|

Целлюлоза |

4,3 |

6,0 |

4,0 |

|

Гемицеллюлоза |

6,7 |

5,0 |

4,0 |

|

Пентозаны |

- |

10,0 |

5,0 |

|

Аминокислоты |

10,1 |

- |

- |

|

Белок |

10,3 |

16,0 |

8,0 |

|

Жиры |

2,4 |

5,0 |

2,0 |

|

Моно-, ди- и трисахариды |

1,45 |

2,0 |

1,0 |

|

Гуммиобразные вещества |

- |

1,4 |

0,6 |

|

Минеральные вещества |

2,4 |

3,0 |

2,0 |

|

Дубильные вещества (полифенолы) |

- |

0,3 |

0,1 |

Средний химический состав ячменного зерна, % на сухое вещество: Крахмал 45-70; белок 7 – 26; сахароза 1,7 – 2,0; целлюлоза 3,5 – 7,0; жир 2 – 3; зольные элементы 2 – 3.

В массе зерна компоненты распределяются неравномерно. Наибольшее количество углеводов находится в эндосперме, жиры, азотистые и минеральные вещества — в зародыше, целлюлоза — в оболочке.

Углеводы, находящиеся в зерне, представлены моносахаридами, дисахаридами, трисахаридами, полисахаридами.

Моносахариды это глюкоза и фруктоза, у которых химическая формула одинаковая (C6H12O6), но структура молекул разная, и ксилоза. Дисахариды в зерне в основном находятся в виде сахарозы и мальтозы. Трисахариды – представлены раффинозой. Моно-, ди- и трисахариды находятся в зародыше и в эндосперме, хорошо растворяются в воде. Они, являясь питанием для зародыша, благотворно влияют на прорастание зерна.

Полисахариды зерна это крахмал, гемицеллюлозы, целлюлоза, гумми и пектиновые вещества. Но основную часть полисахаридов ячменя составляет крахмал. Крахмальные зерна величиной 5 – 30 мкм, входят в состав эндосперма. В крахмале содержится около 3 % примесей (белки, жиры, минеральные вещества). Молекула крахмала состоит из остатков молекулы глюкозы, повторяющихся в молекуле крахмала х раз. У ячменей с хорошими пивоваренными свойствами крахмальные зерна крупнее.

Крахмал – это смесь полисахаридов: амилозы и амилопектина. В ячменном крахмале приблизительно 20 % амилозы и 80 % амилопектина. Под действием кислот оба полисахарида расщепляются и образуют глюкозу. В холодной воде крахмал не растворяется, но набухает, а при 65 – 80 °С он клейстеризуется. С йодом крахмал образует адсорбционный комплекс и дает синее окрашивание.

Целлюлоза входит в состав оболочки зерна, значение, в воде не растворяется. Под действием кислот целлюлоза распадается до глюкозы. В технологическом процессе остается неизменной.

Гемицеллюлоза располагаются в оболочке зерна и стенках клеток эндосперма. От крахмала и целлюлозы она отличаются продуктами распада, так как кроме глюкозы под действием кислот образуются пентозы (арабиноза и ксилоза) и уроновые кислоты. Гемицеллюлозы на 80 – 90 % состоят из нерастворимых β-глюканов и на 10 – 20 % из пентозанов, частично расщепляющихся при солодоращении. β-глюканы растворимы в воде, обусловливают вязкость сусла и пива, пентозаны в значительно меньшей мере влияют па технологический процесс. В воде гемицеллюлозы нерастворимы.

Гемицеллюлозы оболочек зерна и эндосперма содержат 6 и 77 % глюкана соответственно, ксилана 76 и 17 %, арабана 15 и 6 %.

Такое же строение, как и гемицеллюлозы, имеют гумми-вещества, но у них меньшая молекулярная масса и они растворяются в воде.Однако растворы имеют большую вязкость, что в ходе технологических процессов замедляет фильтрование заторов.

Азотистые вещества ячменя – это белки, свободные аминокислоты; продукты распада белков. Белок, кроме углерода, водорода и кислорода всегда содержит азот. Азот, содержащийся в ячмене во всех формах называют общим азотом, который состоит из белкового и небелкового. Небелковый азот включает в себя аминный (азот аминокислот), аммиачный (содержаний соли органических кислот), минеральный (содержащий соли азотной кислоты), амидный (когда в органической кислоте гидроксил заменяется на аминогруппу, и образуется coединение, имеющее группу —CONH). Для технологической оценки ячменя важны растворимый азот - азот водорастворимых белков и продуктов их распада, азот аминокислот, амидов, и коагулируемый, а также часть азота, входящего в белковые вещества, коалирующие при нагревании.

Молекулы белка построены из остатков аминокислот, содержащих одну или две аминогруппы (—NH,) одну или две карбоксильные группы ( -- СООН). Всего в природе известно около 150 аминокислот, но при построении молекул белка ячменя участвуют только 20 аминокислот: глицин, аланин, валин. лейцин, аспарагиновая и глютаминовая кислоты, лизин и др.

Белки находятся в алейроновом слое зерна и в эндосперме. Они разделяются на четыре группы: растворимые в воде и в разбавленных солевых растворах – альбумины (лейкозин); растворимые в paзбавленных солевых растворах, но нерастворимые в чистой воде – глобулины (эдестин); растворимые в спирте – проламины (гордеин); растворимые в слабощелочных растворах – глютелины. Молекулярная масса белков колеблется от 26000 до 66000.

Кроме простых белков (протеинов), которых в ячмене около 92 %, в зерне содержатся сложные белки (протеиды) – соединение белков с веществами небелковой природы, например фосфорной или нуклеиновой кислотой и др.

При прорастании белки подвергаются расщеплению до аминокислот и пептидов, которые используются прорастающим зерном в обмене веществ и построении новых тканей. Содержание белков в зерне связано с содержанием крахмала: чем больше крахмала, тем меньше белков, и наоборот.

Жиры ячменя составляют 2 – 3 %. Находятся в основном в зародыше и в алейроновом слое. Часть жира расходуется при проращивании зерна. Жиры представляют собой сложные эфиры глицерина и жирных кислот (олеиновой, линолевой, пальмитиновой, стеариновой и др.). Жиры имеют большую поверхностную активность, но низкую поверхностную прочность, поэтому являются пеногасителями, отрицательно влияя на пеностойкость. Большая часть жиров при приготовлении сусла остается в дробине и удаляется из технологического процесса.

Полифенольные (дубильные) вещества содержатся, в основном, в оболочке зерна и являются нежелательным компонентом экстракта солода, так как имеют неприятный терпкий вкус и могут отрицательно влияют на пеностойкость пива.

Минеральные вещества. В ячмене много фосфатов, входящих в состав фитина, фосфатидов, нуклеиновых кислот, участвующих в создании буферности пива.

Ферменты – это биологически активные вещества белковой природы. Все процессы при развитии зерна, его хранении и проращивании происходят под действием ферментов. Действуют ферменты как катализаторы, т. е. ускоряют химические реакции, а сами остаются неизменными.Все ферменты являются активными белками, при нагревании они денатурируют и теряют активность.

Ферменты были открыты в 1814 Кирхгофом (Петербург). Он обнаружил превращение крахмала в сахар в ячменном солоде под влиянием амилолитических ферментов.

В ячмене содержится комплекс основных ферментов: амилолитические (α-амилаза, β-амилаза), под действием которых крахмал превращается в сахар и декстрины; протеолитические ферменты, расщепляющие белки; цитолитические, разрушающие стенки клеток эндосперма. При хранении зерна активность ферментов невысокая, но при проращивании зерна она значительно повышается. Однако в плодовой оболочке ячменя содержится полифенолоксидаза, относящаяся к классу оксидоредуктаз, которая имеет более высокую активность, чем в солоде. Она окисляет антоцианогены.

Витамины – это органические вещества, необходимые для развития зародыша при проращивании зерна. В ячмене найден и витамины Е (токоферол), В1 (тиамин), В2 (рибофлавин), В6(пиридоксин), РР (никотиновая кислота), С (аскорбиновая кислота), провитамин А (каротиноид), витамин Н (биотип), фолиевая и пантотеновая кислоты и др. Содержатся они в зародыше и в алейроновом слое, а витамин В – в периферийных частях зерна. В ходе технологического процесса витамины частично разрушаются.

Свежеубранный ячмень нельзя использовать для приготовления солода, так как в нем еще не закончились биохимические процессы дозревании. Такой ячмень обладает пониженной всхожестью или вовсе не прорастает. Поэтому после приемки ячменя на заводе и отделения грубых примесей его направляют на послеуборочное дозревание. В среднем зерна перед переработкой на солод должно отлежаться и дозреть в течение двух месяцев. За это время происходит послеуборочное дозревание, зерно достигает полной физиологической зрелости. При дозревании уменьшается влажность, продолжается синтез крахмала из сахаров и образование белков из аминокислот, снижается содержание аминного азота, других водорастворимых веществ. Ингибиторы прорастания окисляются и распадаются.

Существует два основных способа хранения зерна: напольный и силосный.

Ячмень обладает определенной гигроскопичностью, т. е. способностью поглощать влагу из воздуха, поэтому при хранении в зерне устанавливается равновесная влажность (процентное содержание влаги в зерне при данной влажности и температуре воздуха), которая зависит от относительной влажности окружающей среды. Чем выше относительная влажность воздуха в зернохранилище, тем выше и равновесная влажность зерна.

С увеличением равновесной влажности зерна усиливается его дыхание: оно быстрее согревается и увлажняется, так как при дыхании в результате частичного превращения сложных компонентов происходит выделение тепла, воды и диоксида углерода.

Показателем процесса дыхания является его интенсивность, характеризуемая количеством диоксида углерода, выделяемого в единицу времени из единицы объема зерна.

После уборки зернохранилища ремонтируют: заделывают щели и выбоины, помещения белят свежегашеной известью, проветривают, просушивают. Ремонтируют оборудование, аспирационную и вентиляционную сеть.

Вредители пивоваренного ячменя и методы борьбы с ними. Амбарные вредители – грызуны, клещи, долгоносики и др. – причиняют большой вред производству, уничтожая, повреждая и загрезняя зерно на складе.

Клещи - это наиболее распространенные вредители размером не более 1 мм. Они любят тепло и влагу. Благоприятная температура для их размножения 18-30 0 С. При влажности зерна до 12 % деятельность клещей прекращается, а при низкой минусовой температуре клещи погибают. Клещи повреждают главным образом зародыш, как наиболее мягкую часть зерна. Различают три степени зараженности:

Первая – в 1 кг зерна насчитывают от 1 до 20 клещей, вторая в 1 кг более 20 клещей, третья – в зерне образуется сплошная войлочная масса. Допускается переработка на солод ячменя с первой степенью зараженности.

Амбарный долгоносик – наиболее опасный вредитель. Он и его личинки выедают внутренность зерна. Размер долгоносика без хоботка – 2,2-4,1 мм, а длина хоботка равна 1/4 длины тела. Самка долгоносика выедает ямку в зерне и откладывает в нее яйцо. Личинка долгоносика развивается внутри зерна. Оптимальная температура размножения 22 – 25 0С.

Бороться с долгоносиком очень трудно, поэтому ячмень любой степени зараженности долгоносиком для пивоварения непригоден. Меры борьбы с амбарными вредителями состоят в следующем:

- перед приемкой ячменного урожая склады тщательно очищают и дезинфицируют: провидят обеззараживание газовой дезинфекцией фумигантами или опрыскиванием водным раствором ядохимикатов;

- ячмень влажностью более 15,5 %, зараженный амбарными вредителями, заводы принимать, не должны;

- во время хранения не допускать повышения температуры и влажности;

- при обнаружении вредителей зерно необходимо проветрить и очистить на зерноочистительных машинах;

- партии, зараженные клещом, складируют в отдельном помещении и используют в первую очередь;

- для уничтожения грызунов применяют газовую обработку и приманки с ядом.

1.3 Солод

Солодом называется зерно, проросшее в искусственных условиях при определенной температуре и влажности. Основная цель солодоращения – накопление в зерне максимального количества активных ферментов, главным образом амилолитических. Кроме амилолитических в солоде значительно возрастает активность протеолитических, цитолитических и других ферментов. В спиртовом производстве солод используется в качестве осахаривающего средства для гидролиза крахмала сырья до сбраживаемых сахаров, а в пивоварении и производстве хлебного кваса – в качестве основного сырья и источника ферментов и экстрактивных веществ.

|

Лист |

|

22 |

В результате проращивания зерно превращается в полупродукт, называемый свежепроросшим солодом. В спиртовом производстве из солода готовят солодовое молоко, в пивоварении и производстве кваса его сушат с целью накопления в нем ароматических и красящих веществ.

Для получения солода на спиртовых заводах применяют ячмень, рожь, овес и просо; на пивоваренных – ячмень, редко пшеницу и тритикале; для производства кваса – рожь, ячмень и тритикале.

Основное требование, предъявляемое к солоду, – способность как можно быстрее и полнее осахарить крахмал, для чего он должен накопить три фермента: α- и β-амилазу и декстриназу. В солоде, приготовленном из зерна различных злаков, содержатся неодинаковые количества каждого из ферментов. Исходя из этого, все злаки делят на четыре большие группы: ячмень, просо, овес и кукуруза.

В группу ячменя входят ячмень, рожь, тритикале и пшеница. Солод, полученный из этой группы злаков, отличается высокой α- и β-амилолитической и относительно низкой декстринолитической активностью.

Группа проса, включающая его разновидности, – могар, чумизу, гаолян, пайдзе и др., дает солод с очень слабой β-амилолитической, средней α-амилолитической и очень сильной декстринолитической активностью. Декстриназа в заметных количествах содержится даже в непроросшем зерне – в ядре и цветочных пленках.

Группа овса, в которую входит только этот злак, занимает промежуточное положение между предыдущими группами.

Группа кукурузы, также состоящая только из одного злака, дает солод, совершенно не обладающий β-амилолитической активностью, имеющий слабую α-амилолитическую, но значительную дек-стринолитическую активность.

На спиртовых заводах с целью более полного осахаривания крахмала, а следовательно, и максимального выхода спирта из перерабатываемого сырья применяют смесь, состоящую из солодов зерна групп ячменя и проса.

Технологическая схема получения свежепроросшего солода для пивоварения включает следующие стадии: очистку и сортирование зерна, замачивание зерна, проращивание, сушку и отделение ростков и выдержку сухого солода. Солод готовят из различных сортов ячменя.

С помощью физико-химических методов в солоде изучают содержание массовой доли влаги, белка, экстракта в сухом веществе тонкого помола. При затирании оценивают продолжительность осахаривания. В соответствии с полученными данными солод относят либо к солоду высокого качества, либо к солоду 1 и 2 классов (ГОСТ 29294-92).

|

Лист |

|

23 |

Для выработки отечественных сортов пива получают солод следующих видов: светлый, темный, карамельный и жженый. Основные качественные различия этих типов аромат, вкус и цвет – достигаются в процессе сушки. Накопление же веществ, необходимых для образования ароматических и красящих веществ, в основном происходит во время солодоращения ячменя.

В данной курсовой рассматривается производства пива из светлого и карамельного солода.

Светлый солод должен иметь высокую ферментативную активность, хорошее растворение эндосперма, умеренное количество аминокислот и сахаров, Поэтому попользуют хорошо прорастающий ячмень с низким содержанием белка. Замачивают его да влажности 42 – 46 %. Проращивание проводят при возможно более низкой температуре (в пределах 13 – 18 0 С) и хорошей аэрации. В этих условиях идет интенсивное накопление ферментов, происходит умеренный распад белков и полисахаридов, не ведущий к накоплению избытка аминокислот и сахаров. Светлый солод получают высушиванием проросшего ячменя в течение 16 ч при постепенном повышении температуры с 25—30 до 75—80 °С. В зависимости от качества светлый солод делят на три класса: высокого качества с влажностью меньше 4,5 %, первого класса с влажностью меньше 5 % и второго класса с влажностью меньше 6 %. Содержание белка в солоде первого класса и высокого класса должна быть меньше 11,5 %, для второго класса – меньше 12 %. Экстрактивность солода высокого качества – 79 % на сухое вещество, 78 % для солода первого класса, 76 % для второго класса. В готовом виде он имеет светлую окраску, сладковатый вкус, солодовый аромат, рыхлый мучнистый эндосперм и высокую осахаривающую способность. Используют его для большинства сортов пива.

Для получения темного во время солодоращения необходимо накопить большое количество аминокислот и сахаров. Поэтому выбирают ячмень с высоким содержанием белка. Замачивают его до влажности не менее 45 – 47 %. Проращивание в первые дни проходит при температуре 15 – 17 °С, а затем допускается повышение до 22 – 23 °С; продолжительность солодоращения 8 – 9 суток. Сушку производят в течение 24—48 ч при более высокой температуре, достигающей 105 °С в конце процесса. Темный солод на классы не подразделяют, влажность не более 5 %, экстрактивность 74 %. Помимо коричнево-желтой окраски темный солод отличается от светлого хрупкостью эндосперма и меньшей осахаривающей способностью. Используют его для темных сортов пива.

Карамельный солод применяют для придания пиву характерного солодого аромата и более темной окраски, а также для увеличения стойкости пива, так как он богат редуцирующими веществами – редуктонами и меланоидинами. Готовят его из свежепроросщего солода четырех-пятисуточного ращения.

|

Лист |

|

24 |

Приготовление карамельного солода состоит из двух стадий: подготовка к термической обработке и обжаривание. Подготовка к термической обработке заключается в медленном нагревании (1 0С в минуту) предварительно увлажненного солода (до влагосодержания 46 % ) сначала до температуры 50 0С и выдержке при этой температуре 1 ч. Затем солод медленно нагревают до 70 0С и выдерживают при этой температуре 1 ч. Такой температурный режим обеспечивает накопление в солодовых зернах максимального количества продуктов гидролиза белков (аминокислот и низких пептидов) и углеводов (сахаров) как исходные продуктов для образования меланоидинов. После осахаривания влажность солода повышают до 50 – 55 % путем орошения его водой температурой около 90 0С. По достижении указанной солод выдерживают еще 1 ч до полного разжижения («растворения») эндосперма. Подготовленный таким образом солод поступает на обжаривание.

Обжаривание производят для образования в накопления в солоде ароматические и красящих веществ – меланоидинов и карамелей. Наиболее благоприятная температура дли обжаривания 130 – 140 0С, когда скорость обезвоживания достаточно высока, а опасность термического разложения углеводов практически отсутствует.

В зависимости от температуры и продолжительности термической обработки получают карамельные солода, различные по цвету и аромату. Для получения светлого карамелыюго солода термическую обработку ведут при 120 0С в течение 3 ч, средней цветности – при температуре 130 – 150 0С 2,5 ч, темного (применяемого только при производстве темных сортов пива) – при 150 – 170 0С 3,5 – 4 ч.

Карамельный солод в зависимости от качества делят на два класса: первый и второй. Влажность первого и второго класса не более 6 %, экстрактивность первого класса не мене 70 %, второго класса – 75 %. По окраске он может быть от светло желтого до буроватого с глянцевым отливом. Для этого вида солода не допускается обугливание зерна.

Жженый солод— это темнокоричневые зерна, без черного цвета. Жженый солод применяют для повышения цветности и придания специфического вкуса темным сортам пива (Украинское, Мартовское, Портер). Готовят такой солод из сухого светлого солода, который предварительно увлажняют в воде температурой 70 0С в течение 12 ч. Увлажненный солод загружают в специальный обжарочный барабан и в течение 30 мин повышают температуру до 160 – 70 0С. Затем медленно в течение 1,5 ч температуру повышают до 220 0С. По достижении указанной температуры солод быстро становится коричневым. Дальше производят отсушку его до тех пор, пока не получится определенный вкус и нужная окраска, которую проверяют но разрезу фарипатомом образцов солода, отбираемых часто и быстро. В результате формируются вкус и запах, напоминающий кофейный, без привкуса горелого и горечи. Вид зерна на разрезе представляет собой темнокоричневую, но не черную массу.

|

Лист |

|

25 |

После обжаривания солод выгружают из барабана и быстро охлаждают, а затем передают на хранение. Влажность не более 6 %, экстрактивность 70 %.

Диафарин – солод с высокой амилолитической активностью, применяемый в пивоварении при переработке солода с недостаточной осахаривающей способностью и несоложеных зернопродуктов.

Солодоращение ведут при низкой температуре (15 – 16 °С) в течение 9 – 10 сут. Свежепроросший солод загружают и сушилку тонким слоем. Температуру поднимают медленно при сильной аэрации солода.

Отсушку солода ведут при 50 0С в течение 5 ч до влагосодержания в нем 4 – 5 %. Продолжительное проращивание зерна и сушка солода при низкой температуре обеспечивают максимальное накопление в нем ферментов и сохранение их высокой активности.

1.4 Хмель

Хмель – вьющееся многолетнее растение, относящееся к семейству коноплевых (Caimabaceae). Является двудомным растением: мужские и женские соцветия находится на разных растениях. В пивоваренном производстве от хмеля используют только шишки - женские неоплодотворенные соцветия. Хмель придает пиву приятные специфические горький вкус и аромат, повышает биологическую стоикость, пенообразование и пеностоикость. При возделывании хмеля мужские хмелевые растения с плантаций удаляют.

Хмель, как источник специфических горьких и ароматических веществ, впервые стали применять за несколько столетий до нашей эры. Собирают хмель в период технической спелости, когда шишки приобретают золотисто - зеленый цвет и наибольшее количество горьких веществ. С наступлением физиологической спелости цвет становится буроватым и теряются пивоваренные свойства. Свежеубранный хмель содержит 75 – 80 % воды. С учетом оценки его качества для пивоварения хмель подразделяют на 2 группы: тонкие сорта, с содержанием горьких веществ около 15 % и α-кислот от 3 до 5 %, и грубые сорта, с содержанием горьких веществ более 20 % и α-кислот 8-12 %. Тонкие сорта используют непосредственно в пивоварении для охмеления сусла, а грубые - для приготовления экстрактов, концентратов, лупулиновых порошков и гранул.

Некоторые сорта хмеля накапливают преимущественно горькие, а другие - ароматические вещества. Урожайность ароматного хмеля, как правило, ниже горького.

|

Лист |

|

26 |

Пивоваренное качество хмеля оценивают по содержанию в нем α-кислот. Обычно их 4-7 %, но может быть 10 % и выше. В ароматных сортах содержание α-кислот ниже, но такие сорта ценят за аромат.

Наиболее распространен сорт Клон 18 горькие вещества около 15 %; α – кислоты 1,4 - 4,9 %; эфирные масла 0,3-0,9 %; полифенольные вещества 2,9 - 4,1 целлюлоза 12-16, азотистые вещества 15-24, безазотистые экстрактивные вещества 25-30, зола 6-9, хмелевые смолы 10-20 (α-кислоты 2-9, β-фракция 6-8, γ-твердые смолы 2- 3), полифенольные вещества 2-5, эфирные масла 0,2-1,7.

В небольшом количестве в хмеле содержатся жир, красящие вещества, сахар (глюкоза, фруктоза), пентозаны и органические кислоты (яблочная, лимонная, янтарная) и воски.

Шишка хмеля состоит из 40-80 цветков, расположенных на изогнутом стерженьке, покрытом волосками, с цветоножкой. Мелкие цветки (на стерженьке) имеют сверху кроющие листики-зеленые лепестки-чешуйки в форме шишки, у основания цветков расположены золотисто-желтые зернышки лупулина размером 0,15-0,25 мм, содержащие смолистые (горькие и ароматические) вещества, которые придают аромат готовому пиву. Лупулиновые зерна легко оделяются от ножки, к которой крепятся. В хмелевой шишке лупулин составляет 19,8 %; чешуйки – 66,8 %; стержень – 7,4 %; цветоножка – 6,0 % .

Средний химический состав хмеля (%): вода – 9 – 14; горькие вещества – 12 – 22; эфирные масла – 0,4 – 2,0; полифенольные вещества – 2 – 8; целлюлоза – 10 – 17; углеводы – 2 – 4; азотистые вещества – 13 – 24; пектиновые вещества – 5 – 15; минеральные – 7 – 10.

В пивоварении большое значение имеют горькие и полифенольные вещества и эфирные масла.

Горькие вещества представлены мягкими и твердыми смолами. Мягкие смолы это α-кислота (гумулон), β-кислота (лупулон), α- и β- смолы. Горькие смолы состоят из смеси гомологов, отличающихся структурой. α-кислота (гумулон) обеспечивает 90 % горечи пива.ее содержание колеблется от 2,5 – 5,5 %.

Эфирные масла представляют собой сложную смесь углеводородов терпенового ряда (65 – 75 %) и кислородсодержащих соединений (25 – 35 %). Полифенольные вещества благоприятно влияют на формирование вкуса пива, способствуют выделению высокомолекулярных белковых веществ, повышая коллоидную стойкость пива.

Для приготовления качественного пива нужен хмель с содержанием полифенолов не менее 4,5 %, но при большом содержании их в пиве появляется Мирцен придает аромату остроту и может быть причиной резкого аромата. В «тонком» хмеле его не более 50 %. Содержание же гумулена положительно сказывается на аромате, поэтому в «тонких» сортах его больше.

|

Лист |

|

27 |

Хмелевое масло легко подвергается окислению, причем запах окисленных веществ резко изменяется, частично они приобретают чесночный оттенок, который передается пиву и значительно снижает его органолептические свойства.

При образовании семян в хмеле содержание эфирного масла снижаеться.

Во время хранения хмеля его составные части подвержены процессам окисления, чему способствует присутствие кислорода, что является существенной причиной фасования хмеля и хмелепродуктов в плотную упаковку, препятствующую воздействию окислителя.

При длительном хранении компоненты эфирного масла окисляются, поэтому изменяется и аромат шишек хмеля. Хмелевое масло не имеет антисептических свойств.

Другие вещества, содержащиеся в хмеле. К ним можно отнести азотистые вещества, углеводы, липиды. кислоты, витамины, фитогормоны, минеральные и красящие вещества.

Хмель собирают в период технической спелости, когда шишки закрыты и лупулин имеет светло-желтый цвет. При полной спелости шишки раскрываются, и лупулин может высыпаться, что изменяет состав горьких веществ и приводит к снижению технологических качеств хмеля.

Свежеубранный хмель содержит 75 – 81 % влаги, поэтому перед хранением его сушат до влажности 11 – 12 %. Температура при сушке в сушилках непрерывного действия повышается от 25 – 30 до 60 – 70 0С, а в одноярусных сушилках периодического действия – до 55 – 65 0С.

После сушки хмель подвергают кондиционированию для повышения влажности до 12-13 % для равномерного распределении влаги в хмеле и повышения прочности шишек. Для подавления жизнедеятельности микроорганизмов и лучшей сохранности α-кислот, мягких смол, цветности одновременно с сушкой хмель окуривают серой.

Высушенный хмель плотно прессуют и упаковывают и тканевые мешки, массой не более 170 кг. Такие упаковки называют балотами.

На каждый мешок черной не пахнущей краской наносят маркировку: наименование продукции и предприятия-изготовителя, номер партии и упаковки, год урожая, массу брутто и нетто и массу при влажности 13 %.

В соответствии с требованиями действующего ГОСТа 21947 к прессованному сульфитированному хмелю, предназначенному для использования в пивоваренной промышленности, предъявляются следующие требовании: шишки должны быть одинаковые по размеру, закрытые; цвет от светло - желто-зеленого до золотисто-зеленого, шишки могут быть с покрасневшими кончиками лепестков; содержание α-кислоты в пересчете на абсолютно сухое вещество – 3,5 %, влажность до 13 %.

Ограничительные нормы хмеля следующие: цвет зеленый, желтовато - зеленый, зеленовато - желтый, желтый с коричневыми пятнами, бурый; содержание α - кислоты в пересчете на абсолютно сухое вещество не менее 2,5 содержание хмелевых примесей для хмеля машинного сбора не более 10 %, для хмеля ручного сбора - не более 5 %; содержание золы в пересчете на абсолютно сухое вещество – не более 14 %; влажность – не выше 13 % и не ниже 11 %; содержание семян – не более 4 %; содержание сернистого ангидрида на абсолютно сухое вещество – не более 0,5 %.

|

Лист |

|

28 |

Для использования в пивоваренном производстве не допускается хмель с прелым, затхлым, сырым, дымным и другими посторонними запахами, не свойственными хмелю, а также хмель, пораженный плесенью, сельскохозяйственными вредителями и болезнями, содержащий посторонние (нехмелевые) примеси. Для использования в пивоваренном производстве не допускается хмель с прелым, затхлым, сырым, дымным и другими посторонними запахами, не свойственными хмелю, а также хмель, пораженный плесенью, сельскохозяйственными вредителями и болезнями, содержащий посторонние (нехмелевые) примеси.

Хмель принимают партиями. Партией считают любое количество хмеля одинакового качества, одного района произрастания, оформленное одним документом о качестве.

Хмель хранят в чистых продезинфицированных темных и сухих складских помещениях при температуре 0-2 °С, на поддонах без соприкосновения со стенами хранилищ.

Препараты и экстракты хмеля. Для сохранения ценных компонентов хмеля, более эффективного использования его в пивоварении используют хмелевые препараты и экстракты хмеля. Молотый, брикетированный, гранулированный хмель готовят путем сушки, измельчения, прессования с последующей упаковкой в полимерную пленку под вакуумом.

Экстракты хмеля получают при обработке шишкового хмеля растворителями, которые используются для извлечения наиболее ценных компонентов. Экстракт хмеля готовят экстрагированием с использованием этилового спирта. Основное преимущество это длительное время хранения и сохранения качества, сокращение потерь сусла с хмелевой дробины, повышается степень извлечения горьких веществ хмеля, уменьшение расходов на транспортировку.

Гранулированный тип 90, гранулируется в специальном аппарате не допуская повышения температуры более 50 ºС, затем охлаждают.

Гранулированный тип 45, обогащен лупулином, содержание α-кислоты повышено, этот тип применяют когда необходимо добиться уменьшения осадка белкового отстоя.

|

Лист |

|

29 |

1.5 Ферменты и ферментные препараты

Ферменты – это вещества белкового происхождения, которые, являясь биологическими катализаторами, значительно ускоряют реакции превращения веществ. Они широко распространены в растительных, микробных и животных клетках. Все биохимические процессы, протекающие в живом организме и связанные с ростом, развитием и обменом веществ, катализируются ферментами, вырабатываемыми клетками самого организма. Вещества, подвергшиеся под действием ферментов химическим превращениям, называют субстратами. Ферменты (экзимы) специфичны, то есть они действуют только на один или несколько одинаковых по структуре субстратов.

Когда при переработки зернового сырья ферментов недостаточно, то дополнительно вводят ферменты микроорганизмов. Для этого выращивают биомассу микроорганизмов (продуцентов), используя твердую или жидкую питательную среду. На твердой сыпучей питательной среде или на поверхности твердого слоя жидкой среды выращивают культуры только аэробных микроорганизмов. Этот метод культивирования микроорганизмов называют поверхностным (П). Глубинным методом (Г) выращивают микроорганизмы в глубине жидкой питательной среды. Он пригоден как для аэробных, так и для анаэробных микроорганизмов. Выращенную биомассу применяют или непосредственно, или выделяют из нее ферментные препараты. Ферментный препарат, помимо основного активного белка, называемого ферментом, содержит комплекс других ферментов и баластные вещества.

В технологии пива основным источником ферментов является проросшее зерно (ячмень, пшеница, рожь). К важнейшим ферментам этих культур относятся амилазы, протеазы, гемицеллюлазы (цитазы), фосфатазы.

В пивоварении применяют ферментные препараты Амилоризин 1 Пх и ПОх, содержащий амилолитические, протеолитические и цитолитические ферменты.

В последнее время в нашей стране широкое распространение получили ферментные препараты зарубежного производства. Например, Церемикс, содержащий α-амилазу, β-глюканазу, протеазу, Термамил, Фунгамил.

1.6 Дрожжи

Дрожжи – одноклеточные организмы, относящиеся к классу сумчатых грибов. Форма дрожжевых клеток бывает овальной, эллиптической, округлой.

Среди дрожжей вида Saccharomyces serevisiae, применяемых преимущественно в пивоварении как культурные дрожжи, различают многочисленные штаммы. В пивоваренной практике эти штаммы делят на две большие группы – дрожжи верхового и низового брожения. Между ними существуют морфологические, физиологические и технологические различия.

|

Лист |

|

30 |

Верховые дрожжи в процессе брожения в основном поднимаются на поверхность, тогда как низовые по окончании брожения опускаются на дно.

Верховые дрожжи так же опускаются на дно по окончании брожения, но значительно позже низовых. К моменту сбора дрожжей в конце главного брожения они еще находятся наверху и продолжают размножаться. Другим признаком низовых дрожжей является особенность хлопьеобразования, по этому признаку низовые дрожжи разделяют на пылевидные и хлопьевидные. У пылевидных дрожжей клетки тонко распределены в бродящем сусле и медленно опускаются на дно лишь в конце брожения. Клетки хлопьевидных дрожжей через некоторое время собираются в большие хлопья и быстро оседают на дно. Верховые дрожжи хлопья не образуют. Способность образовывать хлопья имеет большое практическое значение. Хлопьевидные дрожжи дают пиво лучше осветленное, чем пылевидные и верхового брожения.

Верховые и низовые дрожжи различаются также по применяемым температурам брожения. Низовыми дрожжами сбраживают сусло при температуре от 4 до 12 ºС, а с верховыми штаммами дрожжей работают при температуре от 14 до 25 ºС.

Дрожжи низового брожения отличаются от дрожжей верхового брожения тем, что они полностью сбраживают рафинозу, имеют оптимальную температуру для роста 25 – 27 °С и минимальную 2 – 3 °С, а при 60 – 65 °С отмирают. Максимальное размножение низовых дрожжей происходит при рН 4,8 – 5,3.

Кислород, растворенный в сусле, способствует размножению дрожжей, в то время как продукты брожения (этиловый спирт, диоксид углерода, высшие спирты, ацетальдегид, кислоты), а также повышенная концентрация сахара угнетают развитие дрожжей.

В России для пивоварения используют как отечественные штаммы дрожжей (776, 11, 44, 41, S-Львовская, 8а(М), 70, 129, 140, 145, 146, 148, Н, 919, М-И-Х1, М-И-ХП), так и зарубежные (P, F – чешские, 34, 308, 69 – немецкие). Также используются штаммы Rh, He-Bru, 42, 221 – дрожжи низового брожения; 127 и 68 – для пшеничного пива, 160 – для старого пива. Эти штаммы хранятся в коллекциях ВНИИ ПБ и ВП (Москва).

Бродильная активность дрожжей – важный технологический признак дрожжей, определяющий длительность главного брожения, физико-химические свойства пива, биологическую стойкость. Она оценивается по таким показателям, как скорость потребления сахаров, количество выделившегося при этом диоксида углерода, и величина конечной степени сбраживания сусла. По степени сбраживания все штаммы делят на три группы: низкосбраживающие, среднесбраживающие и высокосбраживающие. Например, для дрожжей штамма 8а(М) конечная степень сбраживания – 74,9 %, количество диоксида углерода 2,05 г СО2/100 мл они являются среднесбраживающими, как и 776, 44, 41, Р, 69. Высокую бродильную активность имеют дрожжи штаммов 11, 129, 145, 148, 34, 199 и Н.

|

Лист |

|

31 |

Пивные дрожжи должны отвечать следующим требованиям: быстро сбраживать сусло, придавать пиву чистый вкус и приятный аромат, активно образовывать хлопья, осветляя таким образом пиво в ходе брожения.

Дрожжи низового брожения не переходят в поверхностный слой пива – пену, а по окончании брожения быстро оседают и образуют плотный слой на дне бродильного аппарата.

Дрожжи расы f-чешская хорошо осветляют пиво, придают ему приятный аромат, устойчивы к инфекции и автолизу. Дрожжи штамма 8аМ имея повышенный коэффициент размножения, хорошо оседают, а дрожжи штамма Ф-2 способны сбраживать мальтотетрозу и низкомолекулярные декстрины, поэтому глубоко выбраживают сусло. Использование дрожжей этих двух рас дает возможность сократить длительность главного брожения с 7 до 5 суток и получить пиво с хорошим вкусом.

|

Лист |

|

32 |

2 Принципиально-технологическая схема производства пива

2.1 Водоподготовка

Фильтрование проводят с целью удаления из воды грубодисперсных примесей с частицами размером более 1 мкм. Для фильтрования используются открытые самотечные или закрытые напорные фильтры. В открытые фильтры вода поступает самотеком, в закрытые подается насосом или из накопительных баков под давлением необходимым для преодоления сопротивления фильтрующего слоя.

Для удаления взвешенных частиц воду фильтруют на песочных и угольно – песочных фильтрах. Керамические и фильтр - пресс используют в основном для биологической очистки.

Песочный фильтр представляет собой стальной цилиндрический сосуд, внутри которого укреплена решетка с отверстиями диаметром 1 мм. На решетку уложен слой мелкого гравия (5 – 7 см), слой крупного песка (5 – 10 см) и слой мелкого песка (около 40 см). Песок предварительно тщательно отмывают от глины.

Воду подают в фильтр через распределительную головку, она проходит сверху вниз через слой песка, фильтруется и отводится по патрубку. К патрубку закреплен воздушник для удаления воздуха при заполнении фильтра водой. Для обеспложивания притока под постоянным давлением воду на фильтр подают из водонапорного сборника.

Обезжелезивание воды. Вода со значительным содержанием железа имеет неприятные вкус и запах. Железо выпадает в осадок. Методы обезжелезивания предусматривают фильтрование воды через фильтр с кварцевой загрузкой без добавления реагентов или с дополнительной обработкой кварцевого песка модифицирующими реагентами. Соединения железа удаляют из воды аэрированием, коагулированием, известкованием, катионированием. Наиболее эффективным способом является хлорирование воды.

Обезжелезивание воды проводят фильтрованием ее через песочный фильтр, в котором песок предварительно модифицируют. Модификация заключается в нанесении на поверхность песка пленки из гидроксида железа и диоксида марганца. Для этого кварцевый песок обрабатывают 1 % - ным раствором сульфата железа (II) в течение 2 – 3 ч. Затем сливают раствор сульфата железа и на 4 – 5 ч заливают песок 0,5 % - ным раствором перманганата калия. Затем песок отмывают водой до прозрачной промывной воды.

Умягчение воды. Наиболее распространенный способ умягчения воды – ионообменный. При этом способе достигается не только умягчение, но и удаление нежелательных примесей. Метод основан на способности труднорастворимых веществ поглощать из растворов один катион или анион и отдавать взамен другие.

|

Лист |

|

33 |

При ионообменном способе для умягчения воды используют высоко- эффективные синтетические ионообменные смолы, которые представляют собой высокополимерные, нерастворимые в воде органические вещества – гранулы полимерной смолы размером 0,5 – 2 мм, обладающие способностью поглощать из раствора ионы растворимых веществ и отдавать в раствор эквивалентное количество своих ионов. Они состоят из трехмерной пространственной сетки (матрицы), содержащей иногенные группы. В воде активные группы ионитов диссоциируют на неподвижные, связанные с матрицей ионы и подвижные противоионы.

В зависимости от знака заряда противоиона иониты подразделяются на катиониты, анеониты и амфолиты. В катионитах обменивающими ионами является катион, в анеонитах - анион, в амфолитах - ионы обоих знаков зарядов.

Катионы в основном применяют для умягчения воды и удаления других катионов, которые содержатся в небольших количествах, а анионитами удаляются из воды кислоты и кислотные остатки. Для умягчения воды используют Н - и Na - катиониты, в которых катионы натрия и водорода обмениваются на катионы кальция и магния солей жесткости.

В результате Н - катионирования соли карбонатной жесткости разрушаются. При этом выделяется свободный углекислый газ, а вместо солей некарбонатной жесткости образуются соответствующие анионам кислоты и повышается кислотность умягченной воды.

Обеззараживание воды. Вода, недостаточно чистая в бактериальном отношении, должна обязательно подвергаться обеззараживанию. Для этих целей применяют дизенфекцию воды при помощи хлора (хлорирование), озона (озонирование), воздействие ультрафиолетовых лучей и ионов серебра.

Хлорирование воды химический способ обеззараживания воды основан на бактерицидном действии кислорода. Для хлорирования используют газообразный хлор или водный раствор хлорной (белильной) извести, представляющей собой смесь гипохлорита кальция Са(ОСl)2, хлорида кальция СаСl2 и гашенной извести Са(ОН)2. При распаде гипохлорита кальция выделяется свободный хлор.

При растворении хлора в воде образуются хлорноватистая и соляные кислоты, а при распаде хлорноватистой кислоты отщепляется атом кислорода.

Соляная кислота взаимодействует с бикарбонатами, образуя нейтральные соли, в результате возрастает постоянная жесткость воды.

Доза хлора зависит от количества микроорганизмов, а так же от рН, жесткости воды и содержания в ней органических веществ и колеблется от 0,33 до 2 мг хлора на 1 дм2 воды. Продолжительность контакта хлора с обеззараживаемой водой должна быть не менее 1 ч. При наличии микроорганизмов, образующих споры, дозу хлора и продолжительность обработки воды увеличивают.

|

Лист |

|

34 |

Хлорирование воды газообразным хлором осуществляют дозированием его с помощью газодозаторов и последующего введения в водопроводную трубу. При использовании хлорной извести ее вначале растворяют в небольшом количестве воды, затем полученный раствор добавляют ко всей массе воды, перемешивают и выдерживают.

Преимуществом хлорирования воды является быстрое действие хлора и простота оборудования, недостатком, то, что остаточный хлор придает воде характерный привкус, а продукты его реакции с веществами типа фенолов – хлорфенольный запах. Кроме того, воду с высоким содержанием хлора нельзя использовать для обработки пивных дрожжей.

Для полного удаления остаточного хлора воду подвергают дехлорированию, пропуская ее через фильтр с активным углем.

В результате адсорбции активным углем из воды ряда веществ одновременно улучшается цвет и вкус воды, устраняя запах. Аналогичное бактерицидное действие оказывает озон.

Технологическую воду в производстве пива для удаления болезнетворных бактерий, содержащихся в ней, обеззараживают фильтрованием через керамические обеспложивающие фильтры; воздействием ультрафиолетовых лучей, обработкой ионами серебра. Ультрафиолетовое обеззараживание воды – метод, обеспечивающий экологическую безопасность, высокую эффективность и экономичность.

Технология ультрафиолетового обеззараживания имеет ряд преимуществ:

- отсутствие побочных явлений и вторичных продуктов, оказывающих негативное влияние на здоровье человека, водную среду;

- отсутствие необходимости в организации специальных мер безопасности при работе с токсичными материалами (хлор, хлорсодержащие реагенты, озон);

- компактность ультрафиолетового оборудования, отсутствие специального обслуживающего персонала.

Требования к воде после водоподготовки. Вода, предназначенная для пивоварения, должна соответствовать следующим требованиям (показатели в ммоль/дм3, не более):

– жесткость общая 1 – 2;

– щелочность 0,25 –0,75, кальций 1 – 2, магний – следы;

– показатели в мг/дм3, не более: сухой остаток 500, железо и марганец по 0,1, алюминий 0,5, хлориды 100-150, сульфаты 100 - 150, нитраты 10, и цинк 5, кремний 2, медь 0,5;

– окисляемость не более 2 мг О2/дм3 ;

– рН 6-6,5.

|

Лист |

|

35 |

В воде не должно содержаться нитритов, а сероводорода и аммиака может содержаться ничтожно малое количество, точно не устанавливаемое принятыми методами анализа.

Общее микробное число не должно превышать 20 микроорганизмов в 1 см3 для воды, предназначенной для пива.

2.2 Подработка солода и дробление

Перед переработкой, после хранения при поступлении в варочный цех, солод обеспыливают и пропускают через камнеотборник. Несмотря на интенсивную очистку в солодовне, мелкие камешки попадают в готовый солод. Они повреждают рифли вальцов дробилок и сокращают срок эксплуатации. Далее идет удаление всех металлических примесей с помощью магнитов.

Дробление солода является важной технологической операцией, влияющей в дальнейшем на процесс приготовления сусла, в том числе на продолжительность осахаривания и фильтрования, а также на выход экстракта. Составные вещества солода, находящиеся в раздробленном состоянии, более тесно соприкасаются с водой, что облегчает и ускоряет их растворение.

Зерно ячменя во время соложения растворяется неравномерно, потому и структура эндосперма (мучнистого тела) зерна солода неодинакова. В зародышевой части структура эндосперма рыхлая, и он легко дробится, а кончики зерна солода, обычно не подвергающиеся ферментативной обработке, трудно измельчаются.

Дробленый солод состоит из частиц различной величины, которые по размеру и внешнему виду делятся на шелуху, крупную, мелкую крупку и муку. Эти фракции дробленого солода отличаются друг от друга по химическому составу и при затирании ведут себя различно. Степень дробления солода имеет большое значение для затирания и дальнейшего протекания технологического процесса приготовления сусла, выщелачивания дробины и фильтрования затора.

При размоле зерна оболочка должна быть по возможности сохранена, так как она служит фильтрующим слоем при отделении сусла от дробины. Она состоит в основном из целлюлозы, в которой содержатся разнообразные органические и неорганические вещества, легко переходящие в раствор и ухудшающие вкусовые качества пива. Чем тоньше помол, тем полнее извлекаются экстрактивные вещества. Однако при очень тонком помоле происходит значительное измельчение оболочки зерен, что затрудняет фильтрование и извлечение экстрактивных веществ из дробины. Для хорошо растворенного солода рекомендуется следующий состав помола (%): шелуха – 15 – 18, крупная крупка – 18 – 22, мелкая крупка – 30 – 35 и мука – 25 – 35.

|

Лист |

|

36 |

Весьма целесообразно дробить увлажненный солод, так как это позволяет сохранить оболочку зерна, а эндосперм измельчить более тонко. Солод дробят на вальцовых солододробилках. Использование дробилок для увлажненного солода позволяет устранить потери на распыл, характерные при дроблении сухого солода, увеличить выход экстракта на 2,5 – 3,0 %. Солод дробят на вальцовых солододробилках.

2.3 Затирание