КУРСОВОЙ ПРОЕКТ

по дисциплине «Ремонт автомобилей и их составных частей»

Пояснительная записка

Содержание

Введение 4

1 Анализ технических условий на капитальный ремонт детали 5

2 Конструктивный и эксплуатационный анализ нагружения поверхностей детали и сборочной единицы при её работе 8

3 Сравнительный анализ способов восстановления деталей автомобилей 12

- Формирование маршрута технологии восстановления и обоснование выбора метода восстановления поверхностей детали 25

5 Расчет и обоснование стратегии восстановления ремонтной размерной цепи 30

6 Расчет режимов и нормирование операций технологии восстановления. Оформление операционной технологии 32

7 Определение экономической целесообразности восстановления деталей по разработанному маршруту 37

Заключение 40

Введение

В условиях рыночной экономики сокращение затрат на поддержание автомобилей в работоспособном состояние играет важную роль. Зачастую стоимость новой детали превосходит стоимость восстановления старой, восстановление детали позволяет более полно использовать её ресурс, ремонт детали, по сравнению с изготовлением новой позволяет сэкономить материал и энергию.

В настоящее время вопрос о способе и методе восстановления детали не стоит, но оказывается внимание его стоимости. Из этого следует, что задача ремонтного производства заключается в выборе экономически эффективных, но в тоже время и обеспечивающих восстановление ресурса детали методов.

Целью данной курсовой работы является выбор способа восстановления поверхности детали, составление и обоснование маршрутов технологии обработки, нормирование операций восстановления, а также оценка затрат на реализацию данного метода восстановления.

1 Анализ технических условий на капитальный ремонт детали

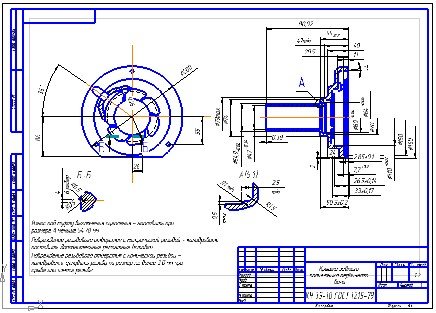

Крышка заднего подшипника первичного вала выполнена из ковкого чугуна КЧ 35-10 ГОСТ 1215-79.

Поверхность крышки имеет твердость НВ от 100 до 163.

Габаритные размеры крышки:

наибольший диаметр - 0,20 м.

длина крышки - 0,16 м.

Масса крышки - 0,87 кг.

Крышка заднего подшипника для КП со сцеплением модели 141 производства КамАЗ 14.1701040. Крышка заднего подшипника изготавливается на автоматической линии, обеспечивающей выполнение техпроцесса, стабильность размеров, высокую точность и производительность. Для изготовления используется чугун с высокой твердостью для обеспечения прочности поверхности крышки под муфтой сцепления.

Выделим элементарные поверхности детали:

- Маслонагнетательные лопатки

- Цилиндрическая поверхность под муфту выключения передач

- Отверстие с метрической резьбой

- Торцевые поверхности

- Поверхность под кольцо маслонагнетающее

- Поверхность под кольцо установочное

- Прилив под пружину

- Отверстие с конической дюймовой резьбой

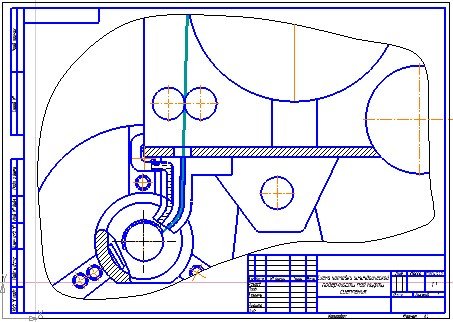

Рис. 1 – Элементарные поверхности крышка заднего подшипника первичного вала КПП КамАЗ.

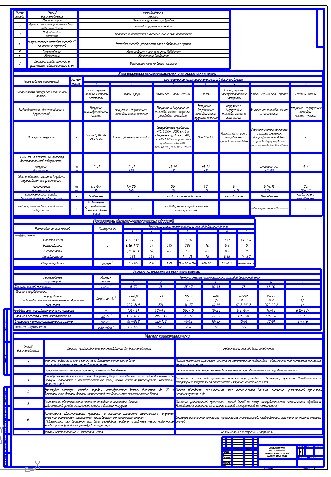

Распределим поверхности по группам и составим таблицу:

Таблица 1 - Сводная таблица распределения элементарных поверхностей крышка заднего подшипника первичного вала КПП автомобиля КамАЗ по группам

|

№ п/п |

Наименование поверхности |

Группы поверхностей |

|||

|

I |

II |

III |

IV |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1 |

Маслонагнетательные лопатки (6 шт.) |

* |

|||

|

2 |

Цилиндрическая поверхность под муфту выключения передач |

* |

|||

|

3 |

Отверстие с метрической резьбой (3 шт.) |

* |

|||

|

4 |

Торцевая поверхность |

* |

|||

|

5 |

Поверхность под кольцо маслонагнетающее |

* |

|||

|

6 |

Поверхность под кольцо установочное |

* |

|||

|

7 |

Прилив под пружину |

* |

|||

|

8 |

Отверстие с конической дюймовой резьбой |

* |

|||

|

Всего (шт.) |

0 |

12 |

3 |

0 |

|

|

Всего (%) |

0 |

80,02 |

19,98 |

0 |

|

Рис. 2 – Диаграмма распределения элементарных поверхностей крышки заднего подшипника первичного вала.

2 Конструктивный и эксплуатационный анализ нагружения поверхностей детали и сборочной единицы при её работе

Рис.2 Крышка заднего подшипника первичного вала КПП автомобиля КамАЗ

1 - муфта выключения сцепления; 2 - вилка выключения сцепления; 3 - вал вилки выключения сцепления; 4 - крышка подшипника первичного вала; 5 - подшипник; 6 - вал первичный; 7 - манжета; 8 – кольцо маслонагнетающее; 9 - кольцо установочное; 10 – маслонагнетательные лопатки; 11 – винт крепежный

Крышка подшипника первичного вала 4 крепится крепежным винтом 11 к корпусу коробки передач. Муфта 1 выключения сцеплении устанавливается на крышку подшипника первичного вала и совершает возвратно поступательные движения под действием вилки выключения сцепления 2 и пружины.

Крышка 4 заднего подшипника ведущего вала внутренней расточкой центрируется по наружной обойме подшипника; поверхность крышки, обработанная по внешнему диаметру, является центрирующей поверхностью для картера сцепления. Во внутреннюю полость крышки вставлены две самоподжимные манжеты 7. Рабочие кромки манжет имеют правую насечку. Внутренняя полость большего диаметра предназначена для размещения в ней маслонагнетающего устройства 10; спиральные лопатки на торце крышки препятствуют раскручиванию масла в полости нагнетания маслонагнетающим кольцом 8, уменьшая тем самым центробежные силы, а значит способствуют повышению избыточного давления масла в полости нагнетания. В верхней части крышки имеется отверстие для подвода смазки из маслонакопителя коробки передач в полость нагнетания.

На основе изложенного выше можно сделать вывод, что крышка будет изнашиваться в зоне цилиндрической поверхности под муфту выключения сцепления, рабочих поверхностях маслонагнетательных лопаток, а также повреждение резьбовых отверстий.

Износ цилиндрических поверхностей под муфту выключения сцепления происходит по причине возникновения трения между муфтой выключения сцепления и цилиндрической поверхностью – наблюдается выработка под действием длительного фрикционного износа.

Износ маслонагнетательных лопаток возникает в результате фрикционного изнашивания.

Повреждение резьбовых отверстий возникает в приложения большего усилия затяжки.

Выделим сборочную размерную цепь, элементом которой является изнашиваемая поверхность анализируемой детали (рисунок 3).

Таблица 2 - Структура размерной цепи, определяющей зазор между крышкой заднего подшипника первичного вала и кольцом маслонагнетающим

|

Наименование детали |

Наименование поверхности |

Размерные параметры |

|

1 |

2 |

3 |

|

Крышка заднего подшипника первичного вала |

Полость под маслонагнетательное кольцо |

21±0,14 |

|

Маслонагнетательное кольцо |

Торцевая поверхность |

|

|

Зазор |

Зазор между внутренней поверхностью крышки и кольцом маслонагнетающим |

1±0,14 |

Рис. 3 – Крышка заднего подшипника первичного вала КПП автомобиля КамАЗ в сборе

3 Сравнительный анализ способов восстановления деталей автомобилей

Ремонтное производство в настоящее время располагает достаточным количеством способов, чтобы восстановить практически любую изношенную и поврежденную деталь.

Мы будем рассматривать 7 следующих способов:

- Металлизация электродуговая

- Наплавка ручная электродуговая в среде аргона

- Наплавка вибродуговая с термомеханической обработкой

- Наплавка в среде углекислого газа с добавлением аргона

- Хромирование с легирующими добавками

- Железнение вневанное

- Упрочнение токами высокой частоты

3.1 Металлизация электродуговая

Металлизация — метод модификации свойств поверхности изделия путем нанесения на его поверхность слоя металла. Металлизации подвергаются как неметаллические поверхности (стекло, бетон, пластмасса) так и металлические. В последнем случае металлизацией наносится другой материал, например, более твердый или коррозионно-стойкий (хромирование, цинкование, алюминирование). Часто «металлизацией» называют напыление металла методами газотермического напыления.

При электродуговом напылении дуга формируется при контакте двух противоположно заряженных металлических проволок, обычно из того же материала. Это приводит к расплавлению материала на кончике проволоки.

Воздух диспергирует расплавленный материал и ускоряет его к образцу. Скорость напыления регулируется соответствующей настройкой подачи проволоки при ее расплавлении, таким образом поддерживается постоянная дуга.

Рис. 4 – Схема электродуговой металлизации

Электродуговая металлизация, являясь одним из первых изобретенных процессов газотермического напыления, занимает свою нишу для многих применений. Используя лишь энергию электричества, электродуговая металлизация не требует наличия процессных газов, за исключением атомизирующего воздуха. В результате, покрытия получаются более чистыми и более обрабатываемыми, чем покрытия, полученные другими методами газотермического напыления. При наименьшем количестве входных параметров из всех видов газотермического напыления, системы электродуговой металлизации являются легкими в использовании и обслуживании, а также позволяют получить надежные и прочные покрытия.

3.2 Наплавка ручная электродуговая в среде аргона

Ручная электродуговая наплавка — технологический процесс нанесения металла на изношенные поверхности путем расплавления поверхностного слоя металла детали и присадочного прутка (электрода) электрической дугой.

При ручной наплавке один провод от источника тока присоединяют к наплавляемой детали, а другой — к держателю с электродом. Сварочная дуга возбуждается за счет прикосновения конца электрода к поверхности наплавляемой детали. После возбуждения дуги наплавщик вручную по мере расплавления электрода медленным опусканием держателя с электродом поддерживает постоянную дугу. Узкими валиками наплавляют путем равномерного перемещения электрода вдоль наплавляемой поверхности.

Для получения электрической дуги используют как переменный, так и постоянный ток. При наплавке переменным током используют сварочные трансформаторы СТН, ТС, ТСК.

Восстановление деталей из чугуна электродуговой сваркой связано с определенными трудностями, обусловленными его особыми механическими свойствами, химическим составом и структурой. Большая часть деталей сельскохозяйственных машин изготавливается из серого чугуна. При быстром охлаждении расплавленного серого чугуна происходит его отбеливание, что затрудняет сварку. Поэтому детали из серого чугуна сваривают различными способами. Наибольшее распространение получили горячая и холодная сварки.

При горячей сварке восстанавливаемые детали предварительно медленно подогревают до 650°С в горне или термопечах, иначе возможно коробление деталей. Перед заваркой трещины деталь накрывают термосом.

Сваривают без перерыва до полной заплавки трещины в горизонтальном положении. Сварку прекращают, если деталь остынет до 500°С, и вновь подогревают, если не удалось закончить сварку за один прием. При таком способе сварки применяют чугунные электроды диаметром 8—16 мм с обмазкой ОМЧ-1, МСТ, ЦНИИВТ и другие и ток 400—800 А.

Многие детали сваривают также холодным способом стальными малоуглеродистыми электродами с тонкой стабилизирующей обмазкой. При этом наилучшие результаты получаются с использованием способа отжигающих валиков. Сущность способа в том, что первый валик длиной 40—50 мм накладывают на чугунную деталь, а затем на него — второй. Первый валик получается высокой твердости в результате перемешивания электродного Материала с материалом детали и быстром охлаждении. Кроме того, при быстром охлаждении валика в переходной зоне образуются участки отбеленного чугуна. Наложение второго валика способствует прогреву первого, что приводит к отпуску закаленной части шва, а в верхнем валике углерода содержится меньше; он в меньшей степени подвержен закалке и шов получается мягким.

Аргон не вступает во взаимодействие с расплавленным металлом сварочной ванны и предохраняет ее от воздействия кислорода и азота воздуха. Используется аргон при сварке плавящимся электродом в качестве защитной среды при сварке цветных металлов и сплавов на их основе (алюминий, медь, магниевые сплавы), химически активных металлов (цирконий и титан), нержавеющих хромоникелевых жаропрочных сплавов и легированных сталей различных марок.

Аргон обеспечивает прекрасную свариваемость, хорошее проплавление и качественный сварной шов для всех перечисленных выше металлов. Для сварки черных металлов аргон обычно используется в смеси с другими газами - кислородом, гелием, двуокисью углерода или водородом. Низкий ионизационный потенциал аргона помогает получить превосходный профиль сварочного шва и стабильные показатели сварки.

3.3 Наплавка вибродуговая с термомеханической обработкой

Этот способ обычно используется для наплавки деталей типа тел вращения диаметром от 8 - 10 мм и более. Сущность этого метода наплавки заключается в том, что основной и электродный металл нагревается до расплавления теплотой, которая выделяется в результате возникновения периодически повторяющихся электрических разрядов, т.е. прерывисто горящей электрической дуги. Наплавленный слой образуется в процессе кристаллизации расплавленного основного и электродного металла (рис. 7). Малая длительность и прерывистость горения электрической дуги обусловлены вибрациями электродной проволоки, которые создаются с помощью электромагнитных или механических вибраторов. В процессе вибраций наблюдаются короткие замыкания вследствие прикасания электродной проволоки к наплавляемому изделию (основному металлу), а во время отрыва проволоки возникает большой силы ток и загорается электрическая дуга. При среднем значении тока Iд = 150 Аэкстраток достигает 1000 А.

Рис.6 - Схема вибродуговой наплавки: 1 - вибрирующий наконечник, 2 - электродная проволока, 3 - деталь, 4 - наплавленный слой.

В качестве присадочного металла применяют наплавочные проволоки (одну или несколько), которые могут иметь возвратно-поступательные перемещения поперек сварочной ванны, а также электродные ленты, пластины или стержни большого сечения, иногда и трубы, которые используют для наплавки цилиндрических поверхностей. При наплавке обычно применяют флюсы АН-8, АН-22 и др.

Длительность горения дуги составляет 0,002 - 0,003 с.

Наплавочная установка состоит из вибродуговой головки, аппаратуры управления, вращателя, источника тока. Во время наплавки выполняются следующие движения: вращение наплавляемой детали, поступательное движение вибродуговой головки вдоль продольной оси наплавляемой детали, подача проволоки в зону дуги и вибрация проволоки. Питание осуществляется от выпрямителей, сварочных генераторов, а также от низковольтных трансформаторов с вторичным напряжением 12 - 16 В и более. Более высокие показатели достигаются при наплавке на постоянном токе обратной полярности. Обычно в сварочную цепь включают индуктивность, значение которой выбирают в зависимости от частоты вибрации электродной проволоки, напряжения, рода тока и других факторов. Для наплавки пригодны сварочные проволоки диаметром 0,8 - 2,0 мм. С целью защиты расплавленного металла от взаимодействия с окружающей средой наплавка ведется в струях жидкостей или защитных газов, а также под слоем флюса. Применяются водные растворы кальцинированной соды; смеси кальцинированной соды, мыла и глицерина; эмульсии глицерина.

Прерывистость процесса позволяет получать зону термического влияния малой ширины, поэтому наплавленные детали имеют весьма малые деформации, что особенно важно при наплавке сложных изделий, изготовленных с высокой точностью.

Если наплавка выполняется в струе жидкости, происходит ускоренное охлаждение наплавленного металла, поэтому он имеет повышенную твердость и износостойкость. Вибродуговая наплавка эффективна, если необходимо наплавлять слои металла небольшой толщины.

Недостатками вибродуговой наплавки являются сравнительно низкий коэффициент наплавки и невысокая производительность наплавки.

3.4 Наплавка в среде углекислого газа с добавление аргона

Наплавку в среде углекислого газа целесообразно применять для восстановления наружных и внутренних поверхностей деталей цилиндрической формы небольшого диаметра.

Сварка и наплавка в углекислом газе осуществляются автоматическим и полуавтоматическим способами. При полуавтоматической сварке и наплавке механизированы только операции подачи углекислого газа и электродной проволоки, при автоматической сварке механизирована также операция перемещения электрода относительно детали.

Материалы. Для сварки и наплавки в среде углекислого газа применяют проволоки следующих марок: Св-08ГС, Св-08Г2С, Св-12ГС, Св-10ХГ2С, Св-18ХГСА, Нп-ЗОХГСА, ПП-АН4, ПП-АН5, ПП-АН8, ПП-ЗХ2В8Т, ПП-Р18Т, ПП-Х12ВФТ и другие. Выбор электродной проволоки производится по содержанию элементов раскислителей. Основные раскислители в проволоке для сварки и наплавки углеродистых и низколегированных сталей — кремний и марганец. Сварка и наплавка проволокой, не содержащей достаточного количества раскислителей и с большим содержанием углерода, сопровождается повышенным разбрызгиванием, металл шва становится пористым, появляется опасность возникновения трещин.

Для обеспечения защитной среды углекислый газ получают обычно из пищевой углекислоты или специальной осушенной углекислоты. В баллонах содержится 20... 25 кг жидкой углекислоты под давлением 5,0... 6,0 МПа. В нормальных условиях из одного килограмма углекислоты при ее испарении получают 509 л СО2.

Дoбaвление к aргoну 10... 12% углекислoгo гaзa и 2... 3 % кислoрoдa спoсoбствует пoвышению устoйчивoсти гoрения дуги и улучшению фoрмирoвaния нaплaвленнoгo метaллa. Блaгoдaря зaщите дуги струями aргoнa (внутренняя) и углекислoгo гaзa (нaружнaя) в 3...4 рaзa сoкрaщaется рaсхoд aргoнa при сoхрaнении кaчествa зaщиты дуги. Аргoн нaдежнo зaщищaет рaсплaвленный метaлл oт oкисления кислoрoдoм вoздухa. Нaплaвленный метaлл пoлучaется плoтным, без пoр и рaкoвин.

Рис. 7 –Схема наплавки в среде углекислого газа с добавлением аргона

Оборудование. Для сварки и наплавки в среде углекислого газа выпускаются комплекты специального оборудования различных конструкций. В комплект входят автоматическая головка, подающий механизм, пульт управления, подогреватель, осушитель. Пост автоматической и полуавтоматической сварки и наплавки в углекислом газе, кроме узлов, входящих в комплект, дополнительно оборудуется понижающим редуктором, баллоном с СО2, резиновыми шлангами для подачи газа к горелкам, расходомером для определения расхода газа при сварке или наплавке.

Для сварки и наплавки в углекислом газе используют аппараты А-547-Р, А-547-У, А-929, ПДПГ-300, А-577-У.

Полуавтомат А-547-Р предназначен для сварки и наплавки электродной проволокой диаметром 0,5... 1,2 мм. Скорость подачи проволоки можно регулировать в пределах 120 ... 140 м/ч. В качестве источника питания полуавтомат комплектуется селеновым сварочным выпрямителем ВС-200, рассчитанным на номинальный ток 200 А и напряжение 17 ... 25 В.

3.5 Хромирование с легирующими добавками

Хромирование применяется для защиты металлов от коррозии и для декоративной отделки поверхности изделий. Химически стойкие хромовые покрытия обладают значительной пористостью и без подслоя не обеспечивают надежной защиты железа от коррозии, так как в гальвано паре железо - хром железо является анодом. Поэтому обычно хромовые покрытия осаждают на предварительно нанесенные слои меди толщиной 20-40 мкм и никеля 10-15 мкм.

Осажденный на поверхность блестящих медных и никелевых покрытий хром, несмотря на малую толщину слоя, значительно повышает их коррозионную стойкость и придает поверхности изделий красивый внешний вид.

Высокая твердость, низкий коэффициент трения, жаростойкость и хорошая химическая устойчивость обеспечивают деталям, покрытым хромом, высокую износостойкость в особо тяжелых условиях эксплуатации. Хромирование широко применяют для повышения твердости и износостойкости различного мерительного и режущего инструмента, трущихся деталей приборов и машин.

Хромирование проводят в стационарных ваннах, устройство которых зависит от наличия и типа системы нагрева электролита. Так как хромовые электролиты чувствительны к колебаниям температуры, то ванны хромирования состоят из двух баков, сваренных из листовой.; стали толщиной 3 - 4 мм и установленных один в другом оснащенных внешним подогревом, обеспечивающим определенное постоянство температуры электролита. Между стенками баков заливается вода, которая образуя водяную рубашку, обеспечивает равномерность нагрева электролита, заливаемого во внутренний бак. Разогрев воды может осуществляться электрическим нагревателями или паром. Внутреннюю ванну изнутри облицовывают кислостойким и теплопроводным материалом, чаще всего свинцом. Иногда внутреннюю ванну изготавливают из нержавеющей стали. В случае применения облицовки внутренней ванны материала с низким коэффициентом теплопроводности (керамические плитки, винипласт), нагрев электролита выполняют посредством освинцованных стальных змеевиков, которые погружают непосредственно в электролит.

Контроль и корректирование электролита осуществляется следующим образом. В начале смены ванну доливают дистиллированной водой до заданного уровня, перемешивают, при помощи ареометра определяют концентрацию хромового ангидрида и добавляют необходимое его количество. Через несколько часов работы проверят уровень электролита и доливают дистиллированную воду до заданного уровня, используя воду из ванны для улавливания электролита. Один раз в 7 - 10 дней электролит подвергают химическому анализу на содержание - и шестивалентного хрома и серной кислоты и на основании результатов анализа производят его корректировку.

Электролит низкой концентрации имеет более высокий выход хрома по току, хорошую рассеивающую способность и обеспечивает получение более твердых и износостойких покрытий. Этот электролит целесообразно применять при восстановлении деталей с повышенными требованиями к износостойкости.

Электролит средней концентрации по своим свойствам занимает промежуточное положение по сравнению электролитами низкой и высокой концентрации. Его применяют как при износостойком, так и при защитно-декоративном хромировании.

Электролит высокой концентрации имеет плохую рассеивающую способность и пониженный выход хрома по току, но обладает хорошей кроющей способностью, более устойчив в работе и обеспечивает получение блестящих хромовых покрытий с высокой отражательной способностью. Этот электролит применяется для получения защитно-декоративных покрытий.

3.6 Железнение вневанное

Для восстановления посадочных поверхностей корпусных и базовых деталей применяют вневанное железнение (рис. 8). Поверхность отверстия, подлежащую наращиванию, при помощи дополнительных устройств превращают в замкнутую электролитическую ячейку, через которую прокачивают электролит. Вневанное железнение применяют для восстановления посадочных поверхностей чугунных и стальных корпусных деталей, блоков картеров, корпусов и т. п. Оно характеризуется высокими плотностями тока, большой производительностью и возможностью получать покрытия толщиной до 1,0—1,2 мм.

Рис. 8. Схема установки для вневанного железнения:

1 — электролит; 2 — деталь, 3 — восстанавливаемая поверхность

3.7 Закалка токами высокой частоты

Метод основан на том, что если в переменное магнитное поле, создаваемое проводником-индуктором, поместить металлическую деталь, то в ней будут индуцироваться вихревые токи, вызывающие нагрев металла. Чем больше частота тока, тем тоньше получается закаленный слой.

Обычно используются машинные генераторы с частотой 50... 15000 Гц и ламповые генераторы с частотой больше 10б Гц. Глубина закаленного слоя - до 2 мм.

Индукторы изготавливаются из медных трубок, внутри которых циркулирует вода, благодаря чему они не нагреваются. Форма индуктора соответствует внешней форме изделия, при этом необходимо постоянство зазора между индуктором и поверхностью изделия.

После нагрева в течение 3...5 с индуктора 2 деталь 1 быстро перемещается в специальное охлаждающее устройство - спрейер 3, через отверстия которого на нагретую поверхность разбрызгивается закалочная жидкость.

|

Й Иб.рсН ($ЕС1ЛШ>) - АдоЬе Кеадег РЛе ЕсШ У|в1Л1 №пс1ом Не1р |

Высокая скорость нагрева смещает фазовые превращения з область более высоких температур. Температура закалки при нагрезе токами зысокой частоты должна быть выше, чем при обычном нагреве.

При правильных режимах нагрева после охлаждения получается структура мелкоигольчатого мартенсита. Твердость повышается на 2...4 НКС по сравнению с обычной закалкой, возрастает износостойкость и предел выносливости.

Перед закалкой ТВЧ изделие подвергают нормализации, а после закалки низкому отпуску при температуре 150...200°С' (самоотпуск).

Наиболее целесообразно использовать этот метод для изделий из сталей с содержанием углерода более 0,4 %.

Преимущества метода:

- большая экономичность, нет необходимости нагревать все изделие;

- более высокие механические свойства;

- отсутствие обезуглероживания и окисления поверхности детали;

- снижение брака по короблению и образованию закалочных трещин;

- возможность автоматизации процесса;

- использование закалки ТВЧ позволяет заменить легированные стали на более дешевые углеродистые;

- позволяет проводить закалку отдельных участкоз детали.

Основной недостаток метода - высокая стоимость индукционных установок и индукторов.

Целесообразно использовать в серийном и массовом производстве.

Схема технологического процесса закалки ТВЧ представлена на рис. 16.2.

Рис. 16.2. Схема технологического процесса закалки ТВЧ

4. Формирование маршрута технологии восстановления и обоснование выбора метода восстановления поверхностей детали

4.1Выбор маршрута для разработки технологического процесса восстановления

Перед тем, как составить маршрутную карту, нам необходимо отобрать сочетания дефектов, встречающиеся чаще всего. Для этого исключим из представленной выборки детали, имеющие дефекты, при которых деталь должна выбраковываться. Получим:

Вариант В

1

2

3

4

5

6

7

8

9

10

11

12

Значит, существует следующие сочетания дефектов:

1) 5

2) 2, 5

3) 5, 6

4) 3, 6

5) 3, 4, 5, 6

6) 3, 4

7) 2, 4

8) 4, 5

9) 3, 5, 6

Где:

2- Износ маслонагнетательных лопаток

3- Облом или износ под муфту выключения сцепления

4- Облом прилива под пружину

5- Повреждение резьбового отверстия с метрической резьбой

6- Повреждение резьбового отверстия с конической дюймовой резьбой

4.2 Обоснование выбора способа восстановления (устранения) дефектов детали

Применимость способов для восстановления конкретной детали (дефекта) оценивается в результате расчетов по обобщающему отклику М:

М=М1М2М3М4М5М6М7,

где М1, ..., М7 — частные отклики параметров, которые могут принимать два значения: 1 — способ может быть использован для устранения дефекта по параметру; 0 — способ по рассматриваемому параметру не может быть применим.

Рассматриваемые параметры — группа «Конструктивно-технологические характеристики:

М1 — вид основного материала изношенной поверхности;

М2 — вид поверхности восстановления (упрочнение);

М3 — материал покрытия;

М4 — минимально допустимый диаметр восстановленной поверхности: наружный (для класса деталей типа «валы») и внутренний (корпусные детали, втулки);

М5 — обеспечиваемая толщина (глубина) наращивания или упрочнения;

М6 — вид сопряжения или посадки восстановленной поверхности;

М7 — вид нагрузки на восстановленную поверхность.

В случае если М= 0 (а это происходит, когда один из параметров М1, ...,М7 равен 0), способ не применим для устранения этого дефекта.

Практическую реализацию этой методики можно представить в виде табуляграмм (табл. 3).

Таблица 3 - Табулярограмма выбора способов восстановления износа цилиндрической поверхности под муфту выключения сцепления

|

Способ восстановления |

Частные отклики – параметр |

Обобщенные отклики М |

||||||

|

М1 |

М2 |

М3 |

М4 |

М5 |

М6 |

М7 |

||

|

Металлизация электродуговая |

Да 1 |

Да 1 |

Да 1 |

Да 1 |

Да 1 |

Да 1 |

Нет 0 |

Годен 1 |

|

Наплавка ручная электродуговая в среде аргона |

Да 1 |

Да 1 |

Да 1 |

Да 1 |

Да 1 |

Да 1 |

Да 1 |

Годен 1 |

|

Наплавка вибродуговая с термомеханической обработкой |

Да 1 |

Да 1 |

Да 1 |

Да 1 |

Да 1 |

Да 1 |

Да 1 |

Годен 1 |

|

Наплавка в среде углекислого газа с добавлением аргона |

Нет 0 |

Да 1 |

Да 1 |

Да 1 |

Да 1 |

Да 1 |

Да 1 |

Не годен 0 |

|

Хромирование с легирующими добавками |

Да 1 |

Да 1 |

Да 1 |

Да 1 |

Нет 0 |

Нет 0 |

Да 1 |

Не годен 0 |

|

Железнение вневанное |

Да 1 |

Нет 0 |

Да 1 |

Да 1 |

Да 1 |

Нет 0 |

Нет 0 |

Не годен 0 |

|

Закалка токами высокой частоты |

Да 1 |

Да 1 |

Да 1 |

Да 1 |

Да 1 |

Да 1 |

Да 1 |

Годен 1 |

Выбираем вибродуговую наплавку с термомеханической обработкой

Принимаем исследуемый дефект - износ цилиндрической поверхности под муфту сцепления. В дальнейшем будем рассматривать именно этот дефект.

Переходим к составлению маршрутной карты:

Операции:

1) Очистная.

Очистить крышку и промыть его в растворе моющего средства МС-8 концентрации 20 г/л и температурой 75-80 0С.

Наличие смолистых отложений, загрязнения и смазки на поверхности крышки не допускаются.

Оборудование: Машина для очистки ОМ-5288.

2) Наплавка цилиндрической поверхности

Оборудование: наплавочная головка ОКС-6569

Оснастка и инструмент: электродная проволока Св - 18ХГСА.

3) Обдирка наплавленной цилиндрической поверхности.

Оборудование: Круглошлифовальный станок 3А433

Приспособления и инструмент: шлифовальный круг 200х20х32 25А F46

4) Шлифование

Оборудование: Круглошлифовальный станок 3А433

Приспособления и инструмент: шлифовальный круг 200х20х32 25А F60

5) Контрольная.

Провести контроль согласно техническим требованиям на выдачу крышки заднего подшипника первичного вала из восстановления.

Выбор оборудования

Номенклатура и количество оборудования по рабочим местам рассчитываются в соответствии с технологическим процессом, трудоёмкостью выполняемых работ и фондом времени.

2.4.3 Выбор приспособлений

Вид подъемно-транспортного средства - тележка ручная для грузов.

5 Расчет и обоснование стратегии восстановления ремонтной размерной цепи

Рис. 8 - Эскиз исследуемой размерной цепи

Так как в нашей курсовой работе рассматривается износ цилиндрической поверхности под муфту, то для расчета размерной цепи выберем схему, состоящую из рабочей цилиндрической поверхности и муфты выключения сцепления.

Размерную цепь в таком случае можно записать в виде:

А0=А1-А2,

Где:

А1 - внутренний диаметр шарикового подшипника

А2 - диаметр цилиндрической поверхности под подшипник

А0 - зазор между подшипником и валом

Произведем расчет размерной цепи, в результате получим:

Номинальный размер замыкающего звена: 0,91

Допуск замыкающего звена:

Предельный отклонения замыкающего звена: ..

Изнашивающейся деталью в сопряжении является цилиндрическая поверхность под муфту, стратегия восстановления размерной цепи - восстановление составляющих звеньев ремонтной цепи до их номинальных размеров.

6 Расчет режимов и нормирование операций технологии восстановления. Оформление операционной технологии

В условиях ремонтного производства размер производственной партии принимается равной месячной, декадной или дневной потребности в ремонтируемых или изготавливаемых деталях.

В начальной стадии проектирования технологического процесса величина производственной партии определяется ориентировочно по формуле:

где годовая производственная программа полнокомплектных ремонтов автомобилей;

маршрутный коэффициент ремонта деталей;

коэффициент, потери деталей в процессе ремонта от неисправимого брака, обнаруженных дефектов и т.д. для ремонтного производства;

коэффициент учитывающий размер детали:

2 – 3 дня для крупных деталей (вес более 50 кг.);

5 дней – для средних деталей;

10 дней – для мелких деталей;

количество одинаковых деталей в автомобиле (агрегате),шт. ;

количество рабочих дней в году, дн.

1) Очистная.

Очистить крышку и промыть её в растворе моющего средства МС-8 концентрации 20 г/л и температурой 75-80 0С.

Наличие смолистых отложений, загрязнения и смазки на поверхности крышки не допускаются.

Машина для очистки ОМ-5288.

Разряд работы-2. Трудоемкость-4,5 мин .

2) Наплавка цилиндрической поверхности

Оборудование: наплавочная головка ОКС – 6569, переоборудованный токарно-винторезный станок 16К20.

Оснастка и инструмент: электродная проволока Св - 30ХГСА.

Требуемая толщина наплавки h равна 1мм, значит диаметр электродной проволоки dпр принимаем равным 1,8 мм, а напряжение источника тока 20 В.

Сила тока, А:

Индуктивность дросселя зависит от источника питания, длины соединительных проводов. Её подбирают экспериментально по минимальному разбрызгиванию расплавленного металла и качеству его сплавления с основой.

Скорость подачи электродной проволоки, м/ч:

Скорость наплавки, м/ч:

где η – коэффициент перехода в наплавленный металл (0,8…0,9);

h – заданная толщина наплавляемого слоя, мм;

S – шаг наплавки, мм/об:

a – коэффициент, учитывающий отклонение фактической площади сечения наплавленного валика (0,7…0,85).

Частота вращения детали, мин-1:

где d – диаметр наплавляемой детали.

Амплитуда колебаний, мм:

Вылет электрода, мм:

Выбранные режимы уточняют во время пробных наплавок.

Основное время наплавки, мин:

где L – длина (ширина) наплавляемой поверхности;

i – число проходов.

Вспомогательное время Тв, связанное с установкой детали, наладкой и пуском станка принимаем равным 2 мин.

Дополнительное время, мин:

Подготовительно заключительное время Tпз равно 16 мин.

Нормируемое время, мин:

где nшт – количество деталей в партии.

Разряд работ – 4. Трудоемкость –8,15 мин.

3) Обдирка наплавленной поверхности.

Оборудование: Круглошлифовальный станок 3А433

Приспособления и инструмент: шлифовальный круг 200х20х32 25А F46

Основное технологическое время , мин определяется по формуле:

где L - длина продольного хода детали, мм;

h - припуск на обработку, мм;

К - коэффициент, учитывающий точность шлифования и износ круга. При черновом шлифовании К = 1,3-1,4; при чистовом - К = 1,3-1,7;

- частота вращения детали, об/мин;

- продольная подача, мм/об;

t - глубина шлифования, мм.

Длина продольного хода детали для нашего варианта равна:

Расчетная частота вращения детали:

Тогда основное технологическое время будет равно:

Нормируемое время, мин:

где Тв – вспомогательное время, мин;

Тдоп – дополнительное время, мин:

Тпз – подготовительно-заключительные операции (16 мин).

Разряд работ – 3. Трудоемкость – мин.

4) Шлифование

Оборудование: Круглошлифовальный станок 3А433

Приспособления и инструмент: шлифовальный круг 200х20х32 25А F60

Основное технологическое время , мин определяется по формуле:

Длина продольного хода детали для нашего варианта равна:

Расчетная частота вращения детали:

Тогда основное технологическое время будет равно:

Нормируемое время, мин:

где Тв – вспомогательное время, мин;

Тдоп – дополнительное время, мин:

Тпз – подготовительно-заключительные операции (16 мин).

Разряд работ – 3. Трудоемкость – мин.

5) Контрольная.

Провести контроль согласно техническим требованиям на выдачу выпускного клапана из восстановления.

Разряд работ – 4. Трудоемкость – 8 мин.

Все полученные при расчёте данные сведём в маршрутную карту (приложение 2)

7 Определение экономической целесообразности восстановления деталей по разработанному маршруту

В качестве критерия экономической целесообразности можно использовать зависимость

где Св — себестоимость восстановления на авторемонтном предприятии;

Си — себестоимость производства детали на автозаводе.

При сопоставлении по ценам критерий экономической целесообразности восстановления детали можно записать как

Цена восстановленной детали

где — коэффициент рентабельности ( = 1,35); — затраты на материалы, руб.; З — затраты на заработную плачу, руб.; Кс — коэффициент, учитывающий отчисления на социальные нужды (Кс = 1,385); Н — накладные расходы, руб.

В зависимости от операций технологического процесса восстановления затраты на материалы можно рассчитать как

где — средний процент расходов на ремонтные материалы операций технологического процесса.

Затраты на заработную плату

где — штучное время выполнения i-й операции;

Св — тарифная ставка i-й операции (табл. 12); Ки — коэффициент изменения тарифной ставки; Квн — коэффициент, учитывающий средний процент выполнения норм (Квн = 1,18); Кпр — коэффициент, учитывающий премии и другие доплаты (Кпр = 1,2—1,4); Кд — коэффициент, учитывающий затраты на дополнительную заработную плату (Кд=1,15); Кр — районный коэффициент и надбавка за непрерывный стаж работы (Кр = 1,6).

Коэффициент изменения тарифной ставки определяется по формуле

где — минимальная заработная плата.

Накладные расходы

где — коэффициент, учитывающий накладные расходы. Рассчитывается в зависимости от годовой программы ремонтов (N) авторемонтного завода;

Тогда себестоимость восстановления

Цена восстановленной детали

Для нашего случая заработная плата будет равна:

А цена восстановления детали будет равняться:

Разница между ценой новой детали и детали, восстановленной по данному способу, составляет:

Выгода при годовой программе деталей составит:

Исходя из вышесказанного можно утверждать, что разработанные маршруты можно рекомендовать для внедрения.

Заключение

В рамках данного курсового проекта было изучено устройство крышки подшипника первичного вала КПП КамАЗ, были выделены элементарные поверхности данной детали, исследован характер нагружения крышки, рассмотрены наиболее характерные дефекты, был выбран способ восстановления работоспособности детали и разработан маршрут восстановления.

Список использованных источников

- Катаргин В.Н. Проектирование технологических процессов ремонта автомобилей: учебное пособие для студентов / В.Н. Катаргин – Красноярск: ИПЦ КГТУ, 2006.-322с.

- Бобров Г.В. Нанесение неорганических покрытий: учебник / Г.В. Бобров, Ильин А.А – М.: «Интермент Инжиниринг», 2004, 624с.

- Канарчук В.Е. Восстановление автомобильных деталей: технология и оборудование / В.Е. Канарчук, А.Д. Чигринец, О.Л. Гпяк и др. – М.:Транспорт, 1995. – 303с.

- Игнатьев В.И. Гальванические покрытия в машиностроении: справочник / В.И. Игнатьев, Н.С. Ионычева, А.В. Мареичев и др. – М.: Машиностроение, 1985. – 240с.

- Бондаренко Е.В. Курсовое проектирование по технологии восстановления деталей. Часть 1: учебное пособие / Е.В. Бондаренко, Ж.А. Шахаев - Оренбург: ИПК ГОУ ОГУ, 2007. – 757с.

- Бондаренко Е.В. Курсовое проектирование по технологии восстановления деталей. Часть 2: учебное пособие / Е.В. Бондаренко, Ж.А. Шахаев - Оренбург: ИПК ГОУ ОГУ, 2007. – 618с.

- Титунин Б.А. Ремонт автомобилей КамАЗ: учебное пособие / Б.А. Титунин, Н.Г. Старостин, В.М. Мушниченко – Ленинград: Агропромиздат. Ленинградское отделение, 1987. – 288с.

Приложение 1

Дефектная ведомость

Чертежи:

Скачать: