МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

Филиал государственного образовательного учреждения

высшего профессионального образования

«Уфимский государственный нефтяной технический университет» в г. Салавате

( Филиал ГОУ ВПО УГНТУ в г. Салавате)

Кафедра химико-технологических процессов

|

|

УТВЕРЖДаю Заведующий кафедрой профессор _________________________ «____»______________20__ г. |

Преддипломная практика

УСТАНОВКА ПРОИЗВОДСТВА ИНГИБИТОРОВ КОРРОЗИИ (УПИК)

Отчет

по практике на ____листах

ХТП – 240403 - 05.00.000 ОТ

|

Исполнитель: студент гр. ТП-08-21

|

|

|

|

Руководитель практики от предприятия

|

|

|

|

Руководитель практики |

|

|

Салават 20__

Содержание С.

1 Общее назначение и перспективы развития данного процесса 4

2 Первоначальные проектные данные и основные проведенные 5

на установке реконструкции

3 Технологическая схема установки и ее описание 6

4 Материальный баланс установки. Ассортимент

получаемой продукции и области ее применения 9

5 Материалы, необходимые для проведения реконструкции

или модернизации установки для разделов Исследовательская

или Технологическая часть выпускной квалификационной работы 11

6 Материалы, необходимые для выполнения

выпускной квалификационной работы 13

6.1 Автоматизация 13

6.2 Безопасность жизнедеятельности 15

6.2.1 Основные требования по пожарной безопасности

производства 15

6.2.2 Методы и средства защиты работающих

от производственных опасностей 16

6.3 Экономическое обоснование проекта 16

Приложение 20

1 Общее назначение и перспективы развития данного процесса

Производство ингибитора коррозии предназначено для получения ингибиторов марки ИКБ-2-2, ТАЛ-М и приготовления 50 % или 10 %-ного раствора ингибитора марки ТАЛ-25-13-Р, в керосине или смеси растворителей: керосина и кубовых остатков ректификации бутиловых спиртов, а также приема, хранения и отгрузки химических продуктов: этиленгликоля, диэтиленгликоля, метилдиэтаноламина, тетраэтиленгликоля, этаноламина.

Перспективой развития данного процесса является переход на пар с более высоким давлением. На установке используется пар с давлением 15 кгс/см2 (1,5 МПа), который дает максимальную температуру в реакторе 180оС, а для получения продукта с более высоким содержанием имидозолина необходимо более высокая температура, т.е. 280-300оС. Переход установки на пар с давлением 30 кгс/см2 (3,0 МПа) увеличит температуру в реакторе до 300оС, что приведет к повышению качества ингибиторов коррозии и увеличению ассортимента выпускаемой продукции.

2 Первоначальные проектные данные и основные проведенные на установке реконструкции

Технология производства ингибитора коррозии ИКБ-2-2 разработана ИПНХП АН РБ (БашНИИНП), проект выполнен «Салаватгипронефтехим».

Технология приготовления 50 % или 10 %-ного раствора ингибитора марки ТАЛ-25-13-Р разработана технологическим факультетом НТУУ «Киевский политехнический институт».

Технология производства ТАЛ-М разработана центром антикоррозийных технологий «Сенгер», г. Киев.

Проектная мощность установки по производству ИКБ-2-2 600 тонн в год.

Время работы оборудования 340 дней/год.

Наработка ингибитора коррозии ИКБ-2-2 осуществляется с 1977 года.

Наработка ингибитора коррозии ТАЛ-М осуществляется с 1988 года.

Реконструкции не проводились с первого пуска установки.

3 Технологическая схема установки и ее описание

Конденсация проводится в реакторе поз. А-1 (А-2), представляющем собой вертикальный цилиндрический аппарат с якорной мешалкой.

Реактор оборудован змеевиком, в который подаётся пар 16 кгс/см2, и рубашкой, в которую подаётся речная вода.

Жирные кислоты талового масла (ЖКТМ) из ёмкости поз. Е-1 закачиваются в реактор насосом поз. Н-1.

Диэтилентриамин (ДЭТА) из ёмкости поз. Е-2 насосом поз. Н-2 подаётся в реактор.

Расчёт загрузки сырья ведётся в зависимости от кислотных чисел ЖКТМ и марки получаемого продукта.

Температура в реакторе во время загрузки поддерживается не более 900С. По окончании загрузки температуру в реакторах поднимают до 160-1800С.

ДЭТА конденсируется с ЖКТМ при температуре 160 – 1800С и постоянном перемешивании в течение шести часов.

В результате реакции образуется вода, которая приводит к вспениванию реакционной массы.

Во избежание вспенивания и выброса реакционной массы из реактора скорость подъёма температуры должна быть не более 30оС/ч.

Образующаяся в процессе реакции вода в незначительном количестве в виде паров постоянно отводится из реактора поз. А-1 (А-2) в холодильник-конденсатор поз. ХК-2 (ХК-1), где конденсируется речной водой и собирается в приёмнике поз. Е-7(6). При следующей операции по наработке ИКБ-2-2 реакционная вода из поз. Е-7(6) выдавливается азотом в линию растворенной органики.

Затем реакционная масса не более 2-х часов охлаждается до температуры 40-800С подачей речной воды в рубашку реактора.

В реактор при температуре реакционной массы 40-800С из емкости поз. Е-1 насосом поз. Н-1 заливают вторую порцию ЖКТМ в течение 1 часа и затем перемешивают в течение 0,5-1,5 часа при этой температуре.

Схемой предусмотрено смешение полученного амидоамина со второй порцией ЖКТМ в емкостях поз. Е-11,12,13.

После конденсации ЖКТМ и ДЭТА в полученный ТАЛ-2 при включенной мешалке реакторов загружают моноалкилфенол (МАФ).

Насосом в реакторе создаётся вакуум и МАФ из бочек отсасывается в реактор. Количество МАФ определяется объемом завакуумированных бочек.

После загрузки необходимого количества МАФ вакуум в реакторе гасится подачей азота. Загрузка производится в течение 1 часа при температуре не более 800С при включенной мешалке реакторов. Температурный режим поддерживают в заданных пределах, подачей теплоносителя в рубашку реактора.

Затем, при темературе в реакторе не более 800С, производится загрузка параформа (ПФ) вручную, через воронку, устанавливаемую на свободном штуцере крышки реактора. Количество параформа определяется по числу мешков:

3,5 × 30 кг = 105 кг.

При постоянном перемешивании температуру реакционной массы повышают до 1400С со скоростью не более 300С в час и при этой температуре выдерживают в течение 2-х часов. Образующаяся в процессе реакции вода в незначительном количестве отводится из реактора в конденсатор-холодильник поз. ХК-2 (ХК-1), где охлаждается и направляется в поз. Е-7(6).

По окончании реакции конденсации реакционную массу охлаждают до температуры 40-60 0С. Затем производится загрузка второй порции ЖКТМ в течение 1 часа при температуре не более 600С. Реакционную массу в реакторах перемешивают в течение 1 часа при температуре не более 600С. Полученный ТАЛ-М используется для дальнейшего приготовления ТАЛ-25-13-Р.

ИКБ-2-2, ТАЛ-25-13Р в виде 50 %-ного раствора получают смешиванием реакционной массы с гидроочищенным керосином в весовом соотношении 1:1. Перед смешиванием реакционную массу в реакторах охлаждают до температуры в пределах 40-800С.

При приготовлении 50 %-ного раствора ИКБ-2-2 гидроочищенный керосин из ёмкости поз. Е-14 насосом поз. Н-5 подают в реактор при включенной мешалке реактора.

По истечении одного часа после налива гидроочищенного керосина мешалку реактора выключают. Температура реакционной массы при смешивании поддерживается в пределах 40-800С.

По окончании перемешивания отбирают пробу на анализ готового продукта, на соответствие его показателям качества.

Схемой предусмотрено смешение 100 %-ного ингибитора коррозии с керосином в емкостях поз. Е-11,12,13.

Готовый продукт 50 %-ный раствор ИКБ-2-2 в гидроочищенном керосине азотом передавливается из реакторов поз. А-1(2) в ёмкость готового продукта поз. Е-11(12,13), откуда после получения положительных анализов ОТК насосом поз. Н-6 откачивается в ёмкость поз. Е-5 для хранения или отпускается потребителям.

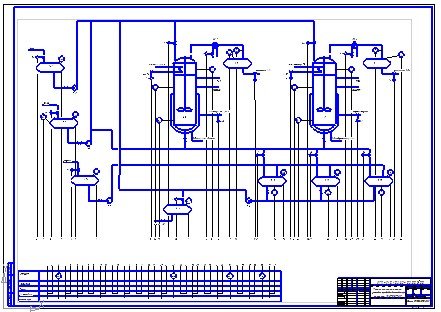

Технологическая схема представлена в приложении.

4 Материальный баланс установки. Ассортимент получаемой продукции и области ее применения

Таблица 1 – Материальный баланс установки для получения ТАЛ-25-13Р

|

Сырье и продукты |

%, масс |

Разовая загрузка, кг |

кг/с |

кг/ч |

т/сут |

т/год |

|

Взято: |

|

|

|

|

|

|

|

ЖКТМ |

21,71 |

1111 |

0,0046 |

16,67 |

0,40 |

137,55 |

|

ДЭТА |

7,19 |

368 |

0,0016 |

5,82 |

0,14 |

45,55 |

|

ПФ |

2,09 |

107 |

0,0005 |

1,67 |

0,04 |

13,24 |

|

МАФ |

21,66 |

1108 |

0,0046 |

16,67 |

0,40 |

137,23 |

|

Керосин г/о |

47,35 |

2423 |

0,0102 |

36,67 |

0,88 |

300,00 |

|

Всего: |

100,00 |

5117 |

0,0215 |

77,5 |

1,86 |

633,57 |

|

Получено |

|

|

|

|

|

|

|

ТАЛ-25-13Р |

94,70 |

4846 |

0,0203 |

73,34 |

1,76 |

600,00 |

|

Вода |

2,50 |

128 |

0,0006 |

2,08 |

0,05 |

15,83 |

|

Потери |

2,80 |

143 |

0,0006 |

2,08 |

0,05 |

17,74 |

|

Всего: |

100,00 |

5117 |

0,0215 |

77,5 |

1,86 |

633,57 |

Ингибитор коррозии ИКБ-2-2 нефтерастворимый применяется в нефтеперерабатывающей и нефтехимической промышленности для защиты аппаратов, трубопроводов, резервуаров, теплообменников и др. оборудования от коррозии.

Ингибиторы коррозии ТАЛ-М применяется в нефтеперерабатывающей и нефтехимической промышленности для защиты трубопроводов, резервуаров, теплообменников и другого оборудования от коррозии.

Ингибитор коррозии ТАЛ-25-13Р 10 %-ный применяется в нефтеперерабатывающей и нефтехимической промышленности для защиты трубопроводов, резервуаров, теплообменников и другого оборудования от коррозии.

5 Материалы, необходимые для проведения реконструкции или модернизации установки для разделов Исследовательская или Технологическая часть выпускной квалификационной работы

Приготовление водорастворимого ингибитора коррозии АддиТОП ИНВ

Таблица 1 - Расходные коэффициенты сырья и его количество для наработки

|

Ингибитор коррозии АддиТОП ИНВ |

Содержание реагента в 1 тонне продукта, кг/т |

Количество реагентов для наработки опытной партии 2000 кг |

|

АддиТОП Б (активная основа из ЖКТМ и АЕЕА – пробег 8) |

200 |

400 кг |

|

Уксусная кислота, лед. |

40 |

80 кг (80 л) |

|

Неонол |

50 |

100 кг (96,2 л, r=1,04 г/см3) |

|

Метанол |

355 |

710 кг (900 л, r=0,792 г/см3) |

|

Вода (паровой конденсат) |

355 |

710 кг |

|

ИТОГО: |

1000 кг |

2000 кг |

Методика приготовления:

В реактор поз. А-1(2) при атмосферном давлении, без подачи азота загрузить пожарно-хозяйственную воду (ПХВ), затем при перемешивании под давлением азота уксусную кислоту, при этом возможен небольшой разогрев раствора, перемешивать содержимое реактора в течение 15 мин. Затем подать холодную воду в рубашку охлаждения реактора поз. А-1(2) и постепенно закачать 400 кг активной основы АддиТОП Б, не допуская увеличения температуры более 500С. Реакционную массу перемешивать 1 час при температуре 30-400С, затем отобрать пробу на анализ, убедиться, что активная основа растворилась в растворителе. Далее при 200С загрузить в реактор расчетное количество метанола под давлением азота, перемешивать 1 час, отобрать пробу на анализ. После получения положительного заключения анализа, продукт слить в кубовые емкости (2 шт).

6 Материалы, необходимые для выполнения выпускной квалификационной работы

6.1 Автоматизация

Таблица 2 – Нормы технологического режима

|

№ |

Наименование стадий процесса, аппараты, показатели режима |

Единица измере-ния |

Допускаемые пределы технологичес-ких параметров |

Требуемый класс точности измери-тельных приборов |

Примечание |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1 |

Емкость Е-2: - уровень, не более |

% ШВП |

90 |

1,5 |

Показывающий |

|

2 |

Емкость Е-1: - температура, не более - уровень ЖКТМ, не более |

оС

см |

90

432 |

0,5 |

Регистрирующий Показывающий |

|

3 |

Емкость Е-14: - уровень гидроочищенного керосина, не более |

% ШВП |

90 |

1,5 |

Показывающий |

|

4 |

Емкость Е-11: - уровень, не более |

% ШВП |

85 |

1 |

Регистрирующий Сигнализирующий |

|

5 |

Загрузка I порции ЖКТМ в реактор А-1(А-2) из Е-1: - количество - продолжительность, не более - температура, не более |

л

ч

оС |

850

1

60 |

4

0,5 |

Показывающий

Регистрирующий Регулирующий |

|

6

1 |

Нагрев реакционной массы в реакторе А-1 (А-2): - продолжительность - температура

2 |

ч оС

3 |

3 до 160-180 со скоростью 30оС/час 4 |

0,5

5 |

Регистрирующий Регулирующий

6 |

|

7 |

Загрузка II порции ЖКТМ в реактор А-1(А-2) из Е-1: - количество - продолжительность - температура |

л ч оС |

1380 1 от 40 до 80

|

4

0,5

|

Показывающий

Регистрирующий Регулирующий |

|

8 |

Охлаждение реакционной массы в реакторе А-1(А-2): - продолжительность, не более - температура |

ч

оС |

2

40-80 |

0,5 |

Регистрирующий Регулирующий |

|

9 |

Перемешивание реакционной массы в реакторе А-1(А-2): - продолжительность - температура |

ч оС |

0,5 – 1,5 от 40 до 80 |

0,5

|

Регистрирующий Регулирующий |

|

10 |

Загрузка керосина в реактор А-1(А-2) из ёмкости Е-14: - количество - продолжительность - температура

- уровень, не более |

л ч оС

% ШВП |

3000 1,5 от 40 до 80

90 |

0,5

1,5 |

Показывающий

Регистрирующий Регулирующий Регистрирующий |

|

11 |

Перемешивание для получения раствора ИКБ-2-2 в реакторе А-1(А-2): - продолжительность - температура |

ч оС |

1 от 40 до 80 |

0,5

|

Регистрирующий Регулирующий |

6.2 Безопасность жизнедеятельности

6.2.1 Основные требования по пожарной безопасности производства

Система противопожарной сигнализации предназначена для оповещения обслуживающего персонала о пожаре.

На установке имеется спринклерная система водяного автоматического пожаротушения, которая предназначена для тушения оборудования и продукта емкостного помещения объекта 1602 установки ПИК.

К первичным средствам пожаротушения на установке относятся: песок, кошма, огнетушители (ОУ-5, ОП-5, ОП-10), пожарный инвентарь - носилки, лопаты.

Для тушения пожара на сливо-наливной эстакаде установлен лафетный ствол.

Для своевременного оповещения о пожаре на установке имеются пожарные извещатели, расположенные на соответствующих блоках.

В действующем цехе ремонтные работы, требующие применения открытого огня или связанные с возникновением искры, проводятся согласно правилам проведения огневых работ, действующих в Обществе.

В случае возникновения пожара на территории установки обслуживающий персонал действует согласно «Плана локализации и ликвидации аварийных ситуаций»:

- первый заметивший сообщает о пожаре старшему по смене;

- старший по смене: сообщает диспетчеру завода, прекращает все виды производимых работ на территории установки, выводит людей не связанных с ликвидацией пожара в безопасное место, пострадавшим оказывает первую медицинскую помощь, выставляет посты на границах опасной зоны, встречает команды пожарной части и скорую помощь;

- технологический персонал установки под руководством ответственного за ликвидацию аварии принимает меры по ликвидации очага пожара или ограничения его распространения, пользуясь первичными средствами пожаротушения.

6.2.2 Методы и средства защиты работающих от производственных опасностей

Для контроля за содержанием вредных и взрывоопасных газов в воздухе рабочей зоны производственных помещений установлены автоматические стационарные непрерывно действующие газосигнализаторы, которые срабатывают при достижении концентрации измеряемого компонента фиксированного порога срабатывания, равного 11 % об. от НКПР в воздухе рабочей зоны по ГОСТ 12.1.005. Кроме того, в производственных помещениях организована влажная уборка тех. персоналом ( 1-раз в смену), периодический отбор проб воздуха работниками газоспасательной службы.

6.3 Экономическое обоснование проекта

Новый водорастворимый ингибитор коррозии, разработанной ООО «НТЦ Салаватнефтеоргсинтез» позволит повысить срок службы оборудования. Для осуществления поставок по данному контракту средняя производительность УПИК должна составлять 40 тонн в месяц товарного продукта. Данную производительность будем использовать для экономического расчета. При этом максимальная производительность установки составляет 180 т/мес.

Рассчитаем прибыль до налогообложения (EBITDA) производства ингибиторов коррозии на промышленной установке.

Рассчитаем затраты на сырье для производства 1 тонны ингибитора. Расчет приведен в таблице 3.

Таблица 3 – Расчет затрат на сырье для производства водорастворимого ингибитора коррозии

|

Наименование сырья и материалов |

Расходный коэффициент, кг/т |

Цена за 1 тонну, р. без НДС |

Доля в 1 т продукта, р. без НДС |

|

ЖКТМ |

130 |

67000 |

8710,00 |

|

АЕЕА |

70 |

126000 |

8820,00 |

|

Неонол |

50 |

76000 |

3800,00 |

|

Уксусная кислота |

40 |

40000 |

1600,00 |

|

Метанол |

355 |

12000 |

4260,00 |

|

Вода (паровой конденсат) |

355 |

1000 |

355 |

|

|

|

|

Итого: 27545,00 |

Переменные затраты на производство 1 тонны продукта (электричество, пар, вода и др.) примем в размере 20 % от расходов на сырье, то есть 5509 р. Условно-постоянные расходы и общехозяйственные расходы УПИК (стоимость содержания установки – зарплата, ремонт, связь и др.) ориентировочно составляют 500000 р. в месяц.

Рыночную стоимость продукта установим в размере 60000 р. без НДС за 1 тонну.

При производительности установки 40 тонн продукта в месяц общие расходы и выручка составят:

Расходы = 40 ∙ (27545,00 + 5509) +500000 = 1822160,00 р.

Выручка = 40 ∙ 60000 = 2400000,00 р.

Прибыль до налогообложения (EBITDA) в месяц составит:

EBITDA = 2400000,00 – 1822160,00 = 577840,00 р./мес.

Расчет показал, что при заданной производительности установки 40 тонн в месяц и цене продукта 60000 р./т выручка от продажи продукта окупают затраты на его производство, установка прибыльная.

Для производства рассчитаем чувствительность прибыли до налогообложения от производительности установки при цене 60 тыс. р. за 1 тонну товара и построим график (рисунок 1). Точка безубыточности при данных условиях находится при производительности 18,6 тонн продукта в месяц.

Рисунок 1 – График чувствительности прибыли до налогообложения от производительности

Рассчитаем чувствительность прибыли до налогообложения от цены товара при производительности установки 40 тонн в месяц и построим график (рисунок 2). Точка безубыточности при данных условиях находится при цене 45,55 тыс. р. за тонну товара.

Рисунок 2 – График чувствительности прибыли до налогообложения от цены товара

При заданных условиях (производительность 40 тонн в месяц, цена за 1 тонну 60000 р.) производство является безубыточным, при этом производство приносит прибыль до налогообложения EBITDA = 577840,00 р./мес., то есть 24 % от выручки, что является хорошим показателем для промышленной установки (более 15 %). При этом имеется возможность значительно увеличить прибыль за счет увеличения производительности (максимальная производительность 180 тонн продукта в месяц).

Приложение

ЧЕРТЕЖ

Скачать: