Вопросы повышения уровня технологичности узлов и деталей должны решаться прежде всего на стадии создания конструкций машин — при разработке технического проекта и рабочих чертежей, изготовлении опытных образцов и первых промышленных серий новых изделий. Именно на этих стадиях и этапах могут быть реализованы крупные, а иногда и принципиальные изменения в конструкции узлов и основных деталей машин, направленные на снижение трудоемкости и металлоемкости изделий. Однако недостаточное участие технологов в создании новых конструкций машин и отсутствие на этой стадии технологических проработок (технологических маршрутов и схем обработки) по основным деталям новой машины заставляют на стадии технологического проектирования вновь возвращаться к вопросам технологичности. Это вызывается также тем, что на стадии создания машин определение их технологичности может осуществляться параллельно с конструированием — по отдельным разрозненным деталям, но на этом этапе нельзя получить общих данных по конструктивным решениям всех технологически подобных деталей (например, валов, фланцев, зубчатых колес и т. п.). Такой анализ может быть сделан только после разработки всех детальных чертежей и составления спецификаций. Отсюда возникает необходимость дополнительной отработки изделий на технологичность на стадии технологического проектирования: при проведении предпроектных работ и параллельно с разработкой технического проекта производства.

Регулирование заполнения испарительных систем хладагентом

Способы регулирования подачи хладагента

Для поддержания необходимой степени заполнения испарителей жидким хладагентом в холодильных установках предусматриваются регулирующие вентили. Дросселирование жидкого хладагента в регулирующем вентиле сопровождается образованием пара. В безнасосных системах подачи хладагента образующийся при дросселировании пар проходит через испарительную систему. Насосно-циркуляционная система охлаждения обеспечивает отделение пара в циркуляционной ресивере или отделителе жидкости. Один насосный контур может обслуживать целый ряд батарей воздухоохладителя или других охлаждающих устройств. Для регулирования подачи хладагента при этом достаточно контролировать единственный параметр: уровень жидкости в циркуляционном ресивере. Необходимость установки циркуляционного ресивера и насоса несколько усложняет систему. Поэтому насосно-циркуляционные системы охлаждения входят в состав крупных холодильных установок На судах их применяют в основном для охлаждения морозильных аппаратов.

Кожухотрубные испарители и воздухоохладители грузовых помещений на судах имеют безнасосную систему подачи хладагента. По такой же схеме производится подача хладагента в промежуточные сосуды и различные охладители. Преимущество безнасосной системы проявляется во фреоновых холодильных машинах при решении вопроса о возврате масла из испарительной системы в компрессор. Применение охлаждающих устройств змеевикового типа позволяет организовать циркуляцию масла по замкнутому контуру холодильной машины.

Категория: Рефераты / Производство

Неметаллические материалы

Пластические массы, или пластики, это органические материалы, которые могут изменять свою форму после нагрева и последующей прессовки. Термопластические материалы и термостойкие облицовочные материалы — два основных вида пластиков; причем новейшие виды пластиков не совсем точно соответствуют своему названию. Термопластические материалы, из которых наиболее перспективны поливинилхлорид и нейлон, размягченные при нагревании, могут принимать любую заданную форму, которая сохраняется после охлаждения. Термостойкие облицовочные материалы обычно получают в тепловых печах, где исходное сырье при нагревании претерпевает химические изменения, а затем полученный материал затвердевает; к таким материалам следует отнести бакелит, эпоксидные составы и полиэстеры.

Важными положительными свойствами пластических материалов являются их хорошие антикоррозионные свойства, хорошее электрическое и термическое сопротивление, но они плохо противостоят высоким температурам. Для улучшения или изменения свойств пластических материалов используются различные добавки и наполнители; например, для улучшения прочностных свойств используют фибергласе. Асбестовое полотно увеличит теплостойкость, а слюда иногда добавляется в пластик для увеличения электрического сопротивления материала.

Пенопласт получают выделением газовых составляющих из основного материала, при этом увеличивается объем материала и получается пористая структура. Такие пластики обладают хорошей прочностью и хорошими изоляционными свойствами. Большинство пенопластов имеет незначительную плотность и обладают какими-то специальными свойствами, например огнестойкостью.

Категория: Рефераты / Производство

Металлы и сплавы

Кратко рассмотрим сплавы, которые наиболее часто употребляются в технике. У большинства металлов имеются добавки, от которых зависят свойства металлов и их целевое применение. Свойства, качественный состав и использование некоторых наиболее часто применяемых металлов приведены в табл. 16.1.

Категория: Рефераты / Производство

Свойства и испытания материалов

Свойства металлов выявляются в результате испытаний.

Предел прочности при растяжении. Это один из главных показателей, который характеризует способность металла противостоять нагрузкам на растяжение в процессе его эксплуатации. Такие показатели, как напряжение, деформация, временное сопротивление растяжению, предел текучести и сопротивление разрыву, характеризуют свойства металла при его нагружении.

Вязкость. Характеризует способность материала необратимо поглощать энергию при их пластической деформации.

Хрупкость. Это свойство материала, при котором он подвергается излому без заметной пластической деформации. Прочные материалы могут одновременно быть и хрупкими.

Пластичность. Это показатель, который характеризует способность материала необратимо деформироваться под действием приложенной нагрузки.

Эластичность. Характеризует способность материала восстанавливать первоначальную форму или размер после деформаций под действием нагрузок.

Упругость. Это свойство материала восстанавливать свою форму и объем после прекращения действия внешних сил.

Твердость. Это показатель, характеризующий способность металла противостоять пластическим деформациям, которые возникают при вдавливании в него шарика или вершины алмазной пирамиды.

Категория: Рефераты / Производство

Автоматизация судовых холодильных установок

Датчики, сигнализаторы и регуляторы давления

В соответствии с ГОСТ 19176—80 устройство, преобразующее информацию о состоянии объекта или внешней среды в сигнал установленного уровня, пригодный для дальнейшей обработки в системе управления, называется источником информации. Датчик является источником информации, выходной сигнал которого соответствует текущему значению контролируемого параметра объекта. Сигнализатор — это источник информации, выходной сигнал которого дискретно изменяется при достижении контролируемым параметром объекта заданных значений.

Для преобразования давления среды в перемещение стрелки, рычага или штока используется деформация или изгибающий момент упругих элементов. Такими элементами могут быть металлические и неметаллические мембраны, мембранные коробки и блоки, сильфоны, трубчатые пружины. Перемещение определенной точки их зависит от давления или разности давлений.

Применяемые в судовых холодильных установках устройства для преобразования давления или разности давлений делятся на манометры, датчики, сигнализаторы и регуляторы. В манометрах подвижная точка упругого элемента через систему кинематики соединяется со стрелкой, Если упругий элемент воздействует на движок реохорда, то получается датчик давления с электрическим выходным сигналом. В сигнализаторах давления упругий элемент через систему рычагов и пружин переключает электрические- контакты. Регуляторы давления усилие упругого элемента используют для перемещения затвора и соответствующего изменения расхода протекающей среды. Подробно принцип действия указанных приборов описан в книгах. Ниже приводятся технические характеристики и особенности работы иностранных приборов, широко применяемых на судах.

Категория: Рефераты / Производство

Режимы работы судовой холодильной установки

Температура охлаждаемых объектов определяется соотношением между тепловой нагрузкой и холодо-производительностью судовой установки. При равенстве их устанавливается стационарный режим. Это показывает, что судовая холодильная установка обладает самовыравниванием, под которым понимается свойство объекта приходить в состояние равновесия после стабилизации входного воздействия при любом его значении: В объектах без самовыравнивания стабилизация входного воздействия при новом его значении не приводит к стабилизации одного или нескольких параметров. Например, насосно-циркуляционные системы охлаждения не обладают самовыравниванием в отношении поддержания уровня кипящей жидкости. Для нормальной работы их обязательно требуется регулирование уровня хладагента.

Обычно судовая холодильная установка подвержена различным воздействиям, которые можно разделить на внешние и внутренние. К внешним воздействиям относятся изменения параметров окружающей среды, параметров и расхода продукции, поступающей в грузовые помещения, морозильные аппараты, бункера предварительного охлаждения, охладители тузлука и рыбной муки. Изменение теплопритока от охлаждаемой или замораживаемой продукции, различные переключения охлаждаемых объектов, систем охлаждения, аппаратов и механизмов следует считать внутренними воздействиями. Часть внутренних воздействий может быть использована для управления работой холодильной установки.

Категория: Рефераты / Производство

Судовая холодильная установка

Особенности работы судовых холодильных установок

Холодильные установки относятся к объектам непрерывного действия с отдельными устройствами дискретного действия. Выработка холода осуществляется при непрерывной циркуляции хладагента в замкнутом контуре. Переключение отдельных компрессоров, теплообменных аппаратов, насосов и потребителей холода осуществляется дискретно.

На современных судах применяют парокомпрессионные холодильные машины с поршневыми или винтовыми компрессорами. Хладагентами являются преимущественно R 22 или аммиак (R 717). В рабочих условиях основная задача управления холодильной машиной сводится к поддержанию соответствия между холодопроизводительностью и тепловой нагрузкой при условии сохранения высокой эффективности и обеспечения безопасности работы. Сложность решения ее зависит от разветвленности схемы холодильной машины и характера изменения тепловой нагрузки.

Способ использования вырабатываемого холода определяется назначением судна. На транспортных рефрижераторах основными потребителями холода являются грузовые помещения. Охлаждаемые грузовые помещения имеются также на всех других рефрижераторных судах. В зависимости от вида перевозимой продукции на одном судне в разных помещениях могут поддерживаться неодинаковые температуры.

Категория: Рефераты / Производство

Опреснительные установки

В процессе опреснения морская вода сначала превращается в пар, а затем конденсируется, в результате чего получается пресная вода. Парообразование может происходить при кипении воды при обычном давлении либо при пониженном давлении, когда кипение воды происходит при температуре, меньшей 100 °С. При испарении происходит снижение количества растворенных в воде веществ с 32 000 мг/л до 1—2 мг/л. Аппарат для опреснения называется опреснителем, а иногда дистиллятором.

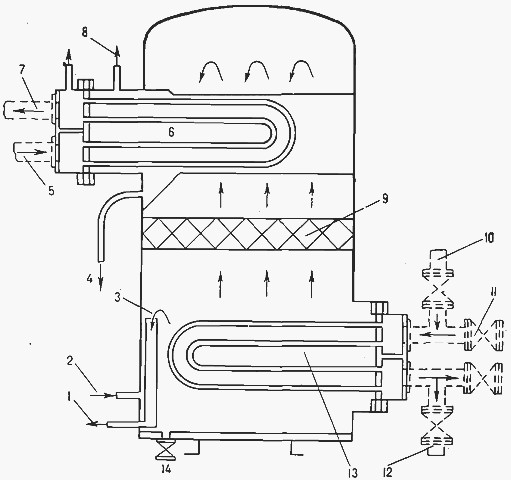

Процесс кипения. Нагрев воды в испарителях этого типа осуществляется от подогревающих витков трубопровода при пониженном давлении в корпусе испарителя по сравнению с атмосферным. При этих условиях температура кипения воды будет 60°С. Вода к испарителю забирается в месте отлива циркуляционной забортной воды за борт и сначала пропускается через конденсатор, а затем часть ее отбирается для испарительной камеры (рис. 7.6)

Категория: Рефераты / Производство

Соединения пайкой

При пайке деталей ЛA места соединений нагреваются до температуры плавления припоя, которая должна быть ниже температуры плавления соединяемых материалов. Расплавленный припой при этом растекается по нагретым поверхностям стыка деталей, образуя при охлаждении паяный шов, диффузионно и химически связанный с материалом деталей. Пайка позволяет соединять детали не только из однородных, но и из разнородных материалов. Пайкой соединяются, например, стали со сплавами цветных металлов; металлы с графитом, ферритом, фарфором; керамика с полупроводниками; пластмасса, резина и т. п. Кроме того, можно паять детали с тонкостенными элементами, где применение сварки недопустимо из-за опасности прожога. Пайкой можно изготавливать за один производственный цикл сложные по конфигурации узлы и целые конструкции. Это позволяет рассматривать пайку как групповой метод соединения деталей.

В общем машиностроении и в ЛA объем паяных соединений все более увеличивается. Пайка применяется при изготовлении современных камер сгорания жидкостных реактивных двигателей, лопаток турбин, топливных трубопроводов и других конструкций из тугоплавких металлов, плохо поддающихся сварке.

Категория: Рефераты / Производство