Стеклоцементная гидроизоляция с 1963 г. применена на стройках Украины, РСФСР, Грузии, Молдавии, Армении, Прибалтики, Крыма, Сахалина, Кольского полуострова, Урала для обеспечения водонепроницаемости емкостей с пресной и морской водой, плавательных бассейнов, очистных сооружений, пожарных емкостей, мазутохранилищ, технологических емкостей предприятий химической промышленности, насосных станций, подвальных помещений, санузлов, стыков крупнопанельных зданий.

Накоплен опыт ее устройства по бетонным и железобетонным основаниям, кирпичной кладке, кладке из мелких и крупных блоков, шлакобетону, деревянным конструкциям, грунту. В зависимости от величины подпора жидкости толщина стеклоцементной гидроизоляции 5...25 мм. Качественно выполненная гидроизоляция толщиной 10 мм выдерживает давление до 1500 кПа. Эта особенность объясняется дисперсным армированием и свойствами расширяющегося цемента.

Устройство стеклоцементной гидроизоляции заключается, в укладке слоев стеклоцемента контактным методом или методом напыления на хорошо подготовленную и обильно смоченную изолируемую поверхность с последующим правильным уходом за твердеющим стеклоцементом. Контактный метод малопроизводителен и обычно применяется там, где нет большого фронта работ, в стесненных условиях (отдельные места в железобетонных конструкциях, места входа трубопроводов, пробоины в емкостях). В этих случаях можно использовать полоски стеклосеток, срезы стекловолокна, рубленый стеклоровинг, которые вручную обильно пропитывают водоцементной суспензией и послойно укладывают в места, требующие герметизации. Каждый слой уплотняют торцеванием щеткой. Уложенную изоляцию закрывают пленкой или мокрой ветошью.

Наиболее распространенная индустриальная технология — устройство стеклоцементной гидроизоляции методом напыления компонентов. Для ее производства необходимы следующие материалы:

1. Цемент гипсоглиноземистый расширяющийся или цемент напрягающий.

2. Стеклоровинг линейной плотностью не менее 2400 текс.

3. Вода питьевая речная или озерная, удовлетворяющая требованиям СНиП к воде для приготовления бетонов.

Стеклоровинг, также как и цемент, необходимо хранить в сухом помещении, так как в сыром состоянии он плохо рубится и распушивается на отдельные волокна, что отрицательно влияет на производительность работ и качество гидроизоляции. Рекомендуется перед использованием стеклоровинг высушивать.

Для производства работ необходимо следующее оборудование.

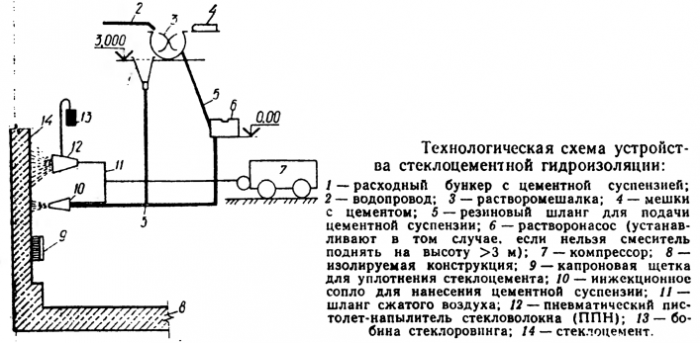

Растворомешалка вместимостью 50...80 л с виброситом и водомером. Перед началом работ ее оборудуют столиком на уровне загрузки, куда укладывают мешки с цементом. В этом случае легко их опорожнять в смеситель. Так как масса цемента в мешке постоянная —50 кг, то при наличии водомера можно обеспечить задаваемую величину водоцементного отношения — 0,5...0,6.

Расходный конический бункер для водоцементной суспензии вместимостью 50...100 л с патрубком у выходного отверстия под резиновый шланг внутренним диаметром 25...30 мм. Должен быть установлен под смесителем так, чтобы выходное отверстие в нем было выше места укладки стеклоцемента не менее чем на 3 м.

Растворонасос минимальной производительности для подачи водоцементной суспензии к месту ее укладки в дело. Механизм имеет высокую производительность, поэтому его целесообразно применять при больших фронтах работ либо при невозможности установки на соответствующей отметке смесителя с расходным бункером.

В целях регулирования подачи суспензии из расходного бункера, а также возможности обеспечения кратковременных технологических перерывов при подаче суспензии, магистраль, выходящую из насоса, закольцовывают в расходный бункер и из этого кольца делают ответвление — расходный шланг. Таким образом, после закрытия, вентиля на расходном шланге суспензия продолжает циркулировать и не застаивается в насосе, что исключает засорение насоса и шлангов схватывающейся суспензией.

Компрессор, обеспечивающий давление 490...590 кПа и расход вЬздуха 6...8 м3/мин.

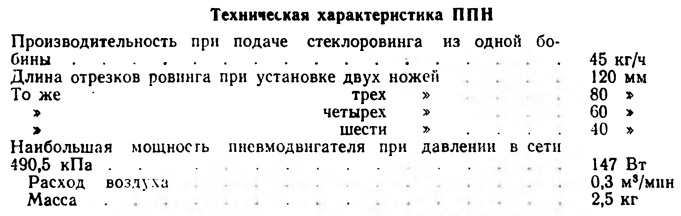

Пневматический пистолет-напылитель стекловолокна (ППН) для рубки, распушивания и нанесения рубленого стеклоровинга на грдроизолируемую поверхность.

Перед присоединением ППН к шлангу, подводящему сжатый воздух, последний надо тщательно продуть, а из ресивера компрессора удалить влагу. Перед началом работы, затем через каждые 1...2 ч и после окончания работы, в штуцер, подводящий сжатый воздух, необходимо при нажатом курке вводить 2...3 см3 турбинного или солярового масла. Это обеспечивает сохранность механизма.

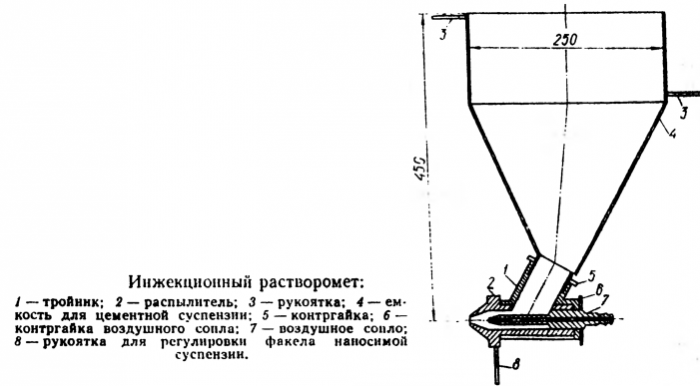

Инжекционное сопло для набрызга цементной суспензии предназначено для ее равномерного нанесения. Если невозможно поднять расходный бункер и необходима работа с частыми технологическими паузами, цементную суспензию можно наносить из инжекционного растворомета, состоящего из конического бачка, вместимостью 5...8 л с двумя ручками, в нижней части которого имеется инжектор с регулятором факела распыления.

Производительность инжекционного сопла и растворомета ...............5...6 л/мин

Расход воздуха.....2...4 м3/мин

Необходимое рабочее давление...500...600 кПа

Резиновые армированные шланги для подачи сжатого воздуха внутренним диаметром 9 мм и для подачи цементной суспензии диаметром 25...30 мм должны быть минимальной длины.

Капроновые щетки, предназначенные для уплотнения каждого слоя стеклоцемента, при работе на плоских участках можно заменять рифлеными резиновыми валиками. Однако щетки более удобны и доступны.

Перед началом работ изолируемые поверхности очищают от наплывов бетона, пыли, грязи и промывают водой. Большие-раковины заделывают цементным раствором. Затем необходимо многократно увлажнять поверхность, поливая ее из инжекционного сопла.

Стеклоцементную гидроизоляцию укладывают захватками шириной около 2 м и длиной до 15 м. Размер захватки зависит от самой конструкции, производительности механизмов, угла наклона изолируемых поверхностей, температуры окружающей среды, количества работающих. Так, на горизонтальных поверхностях захватка обычно меньшего размера, чем на вертикальных. Во избежание оплывания свеженанесенных слоев стеклоцемента с вертикальных поверхностей захватку на стенах удлиняют, чтобы дать возможность предыдущему слою начать схватываться до укладки следующего. По этой же причине при низкой температуре воздуха (+5...+7°С) захватку увеличивают, а при высокой (+20°С) уменьшают. Следует избегать проведения гидроизоляционных работ на ветру, под прямыми солнечными лучами, а также при температуре выше +20 °С. В таких условиях резко сокращаются сроки схватывания цемента, происходит его загустевание, ухудшается транспортировка суспензии по шлангам, их закупорка, а также пересыхание уложенного стеклоцемента, что резко снижает качество гидроизоляции.

Обычно гидроизоляцию начинают с нижних частей стенок емкости. При использовании лесов и подвесных люлек гидроизолируют стены, а затем днище. Однако это не дает возможности сразу погружать в воду уже изолированные участки, и приходится заполнять емкость только после окончания работ. Такая организация не обеспечивает лучших условий для набора стеклоцементом прочности, Иногда вместо лесов используют плот, который устанавливают на уже изолированное днище. По мере подъема гидроизоляции на стенах в емкость заливают воду и плот поднимается.

Первые захватки должны быть наиболее удалены от места приготовления цементной суспензии. При переходе на следующую захватку делают перехлест гидроизоляции на 150...200 мм. Если в захватку попадают места ввода трубопроводов, выступающие анкеры или закладные пластины, то их обрабатывают в первую очередь — вручную путем укладки смоченных в цементной суспензии прядей волокна и тщательного уплотнения щетками или пальцами. При этом необходимо работать в брезентовых рукавицах или резиновых перчатках.

Процесс нанесения гидроизоляции заключается в следующем. На каждой из захваток после обильного увлажнения наносят из инжекционного сопла или растворомета слой цементной суспензии толщиной 1 мм. Вслед за этим с помощью ППН напыляют слой рубленого стеклоровинга или вручную укладывают слой рулонного материала (стеклосетки). Чередование слоев повторяют несколько раз (8...15 слоев) до получения требуемой толщины 5...12 мм и заканчивают набрызгом суспензии. После очередного нанесения слоя стекловолокна его необходимо проторцевать щетками или прокатать резиновыми рифлеными валиками, втапливая волокно в цементную суспензию.

На 1 м2 изолируемой поверхности при толщине 10 мм расход цемента 12 кг, стеклянного волокна 0,4...0,6 кг.

Часто из-за неровности горизонтальных поверхностей трудно полностью удалить с них пыль, песок. Такие загрязнения препятствуют качественному соединению гидроизоляции с изолируемой поверхностью. В этом случае необходимо первый слой цементной суспензии с помощью стальных щеток тщательно проработать так, чтобы пылевидные, загрязняющие вещества перемешались с цементной суспензией, а последняя вошла в поры материала изолируемой конструкции.

Гипсоглиноземистый расширяющийся цемент обладает повышенной экзотермией и короткими сроками схватывания. Эти качества при неблагоприятных условиях могут приводить к отрыву или вздутию стеклоцементной гидроизоляции. Как правило, это случается при работе на горизонтальных плохо очищенных от грязи плоских поверхностях (днища резервуаров) при температуре воздуха выше +20 °С. Во избежание такого явления работать следует на хорошо очищенных поверхностях, при температуре ниже + 20 °С, а изоляцию укладывать отдельными не стыкующимися картами размером не более 6x6 м. Укладывают стеклоцемент между этими картами (с перехлестом 100...150 мм) не раньше, чем через 1 сут.

Наиболее благоприятны для твердения стеклоцемента влажные условия и температура +15...+ 18°С. При этом изолированные поверхности необходимо увлажнять уже через 2...3 ч, а при более низкой температуре — позже (через 10...12 ч). Длительность увлажнения — не менее трех суток. Если позволяют условия, то изолированную при температуре + 18...+ 20°С емкость через 12...20 ч можно заполнять водой температурой не выше +20 °С.

По условиям техники безопасности при устройстве стеклоцементной гидроизоляции необходимо работать в респираторах и соответствующей спецодежде (резиновые сапоги, брезентовый костюм, клеенчатый фартук, рукавицы, каска). При работе с плота необходимо использовать спасательные жилеты.

Стеклоцементная гидроизоляция эффективна. Доступность работ при низкой положительной температуре на влажных поверхностях выгодно отличает ее от битумных и полимерных покрытий. Например, в декабре 1980 г. заканчивалось строительство открытого плавательного бассейна «Юность» в Киеве. Длина чаши бассейна 50 м, ширина 14 м. Общая изолируемая поверхность около 1000 м2. Проектом предусматривалась гидроизоляция чаши бассейна синтетической мастикой, после чего необходимо было установить монолитную железобетонную прижимную стенку. Замена полимерных мастик на стеклоцементную гидроизоляцию позволила сократить сроки выполнения работ, удешевить работы на 60 %, отказаться от выравнивающей стяжки на днище и прижимной железобетонной стенки. Облицовочная плитка была положена непосредственно по стеклоцементу.

Совмещение в стеклоцементной гидроизоляции прочностных и герметизирующих свойств позволяет наносить ее непосредственно на грунт. Таким методом были изготовлены на ВДНХ УССР декоративные бассейны и вазы для цветов. Метод можно рекомендовать для герметизации хранилищ сельскохозяйственных продуктов, кормов для скота.

Стеклоцемент целесообразно использовать также в тех случаях, когда герметизируемые поверхности покрыты антиадгезионными веществами, удаление которых затруднительно. Например, на овощной базе поселка Рокитное Киевской области необходимо было срочно отремонтировать железобетонные емкости (по 18...20 м3 каждая) для хранения овощей, покрытые изнутри слоем парафина. Для обеспечения эксплуатационной готовности этих емкостей был использован стеклоцемент. Его наносили по слою парафина, образовывая внутренний стеклоцементный резервуар, висящий на железобетонных стенках емкости. Толщина стеклоцементной гидроизоляции 8...10 мм. Резервуары заполнили водой через 5 ч после окончания гидроизоляционных работ. Гидроизоляционные работы в 12 емкостях выполнили 7 чел. за 16 ч.

Накоплен опыт использования стеклоцемента для гидроизоляции кирпичных емкостей как с внутренним, так и с наружным подпором воды. В обоих случаях стеклоцемент толщиной 8...12 мм наносили на внутренние поверхности сооружений. В этом случае исключалось предварительное оштукатуривание кирпичных поверхностей.

Обладая, помимо рысокой прочности, значительной деформативностью, стеклоцементная гидроизоляция очень эффективна в тех случаях, когда заполняемая жидкостью емкость под действием эксплуатационных нагрузок деформируется. Например, в 1966 г. на строительстве сахарного завода в г. Кременце Тернопольской обл. предстояло сдать в эксплуатацию два сборных железобетонных резервуара для хранения мазута вместимостью по 4000 м3. Резервуары представляли собой цилиндры из защемленных в основании железобетонных плит, обжатые снаружи предварительно напряженной проволокой, заторкретированные снаружи, оштукатуренные и зажелезненные изнутри. Визуальным осмотром сооружений перед гидравлическими испытаниями не зафиксировали каких-либо дефектов. Однако после заполнения емкостей водой появилась утечка жидкости в местах вертикальных стыков. Оказалось, что под давлением жидкости раскрывались стыки между плитами, которые закрывались после удаления нагрузки. После выполнения стеклоцементиой гидроизоляции была достигнута герметичность резервуаров.

Аналогичный результат достигнут с помощью текстолитового стеклоцемента при ликвидации течи в прямоугольных сборных аэротенках городских очистных сооружений г. Сквиры Киевской обл. в 1984 г. Течь в открывающихся трещинах стыков между железобетонными панелями стен устранили за счет наклеивания изнутри на стыки шести слоев стеклосетки НПСС-Т-Г-150, пропитываемой суспензией на гипсоглиноземистом расширяющемся цементе с добавкой 5 % поливинилацетатной дисперсии. Добавка полимера увеличила адгезию слоя изоляции к бетону и деформативность стеклоцемента.

Деформативность стеклоцемента эффективно реализуется при использовании его для гидроизоляции плавательных бассейнов, чаша которых, опираясь на точечные опоры, как правило, несколько деформируется. Появление даже волосяных трещин в таких сооружениях приводит к водопроницаемости, что совершенно недопустимо. Стеклоцемент с этой целью использован в плавательных бассейнах Киева, Мурманска, на Сахалине. Многолетнее наблюдение за состоянием эксплуатирующихся нефтехранилищ подтвердило целесообразность применения стеклоцемента для гидроизоляции больших емкостей, в том числе сборных.

Повышенная устойчивость стеклоцемента к воздействию химически агрессивных сред позволила широко и эффективно использовать его для гидроизоляции сооружений по очистке сточных вод фармацевтических производств, мясных и молочных комбинатов, металлургических заводов. Стеклоцемент используют вместо замазки на эпоксидной смоле для химической защиты железобетонных конструкций, а также для гидроизоляции сырых подвалов, санузлов, бань, прачечных.

Используемая литература: Бирюкович К. Л. и др.

Б64 Стеклоцемент в строительстве / К. Л. Бирюкович, Ю.

Бирюкович, Д. Л. Бирюкович.— К.: Буд1вельник, 1986.— 96

ил.— Библиогр.: с. 96.

Скачать реферат:

Пароль на архив: privetstudent.com