|

Министерство образования и науки Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования “Кубанский государственный технологический университет” (ФГБОУ ВО “КубГТУ”) |

|

Кафедра оборудования нефтяных и газовых промыслов Институт нефти, газа и энергетики |

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовому проекту

|

по дисциплине «Технология добычи нефти и газа» |

|

|

на тему: «Проект штанговой скважинной насосной установки»(наименование темы) |

|

|

|

КОНГП.15.03.02.020 КП (обозначение документа) |

|

Выполнил студент группы 13– НБ –ТМ1 Савенок К.П. (подпись, дата) |

|

Допущена к защите ___________________ Руководитель работы _____________________________ (Е.И. Величко) (подпись, дата, расшифровка подписи) |

|

Защищен ____________________ |

|

Оценка ______________________ |

|

Члены комиссии: _______________________(Е.И. Величко) |

|

_______________________(В.В.Дубов) |

|

_______________________(И.А.Терещенко) |

|

(подпись, дата, расшифровка подписи) |

Краснодар 2016 г.

Министерство образования и науки Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования “Кубанский государственный технологический университет” (ФГБОУ ВО “КубГТУ”) |

|

|

Институт нефти, газа и энергетики |

|

|

Кафедра оборудования нефтяных и газовых промыслов |

|

|

|

УТВЕРЖДАЮ: Заведующий кафедрой Оборудования нефтяных и газовых промыслов ______________ П.С. Кунина “___”____________ 20___ г. |

ЗАДАНИЕ

НА КУРСОВОЙ ПРОЕКТ

по направлению (специальности):

15.03.02 – Технологические машины и оборудование

Студента Савенка Константина Петровича группы 13 – НБ – ТМ1

Института Нефти, газа и энергетики

специальности: 15.03.02 – Технологические машины и оборудование

Тема курсового проекта: «Проект штанговой скважинной насосной установки»

Объем работы:

а) пояснительная записка 41 стр.

б) графическая часть 2 листа формата А1

Сроки выполнения: с « ___ »_____ по « ___ »_____20___ г

Сроки защиты: « ___»_____20____ г

Дата выдачи задания: «____»____ 20____г

Дата сдачи курсовой работы на кафедру: « ___»____20____ г

Руководитель курсовой работы ________________

(подпись)

Задание принял студент ________________________

(подпись)

Реферат

Курсовой проект 42 с., 3 рис., 12 табл., 6 источников.

Иллюстративная часть курсового проекта - 2 листа формата А1.

СТАНОК-КАЧАЛКА, ДЕБИТ, ПЛАСТОВОЕ ДАВЛЕНИЕ, МЕХАНИЧЕСКИЕ ПРИМЕСИ, НЕФТЬ, ШСНУ, ПЛУНЖЕР, КОЛОННА ШТАНГ, НКТ, КРИВОШИП, ШАТУН, ФЛЮИД.

Объект исследования: оборудование для добычи нефти при заданных параметрах скважины.

Цель проекта: подобрать штанговый скважинный погружной насос, станок-качалку, произвести расчеты кинематических параметров станка-качалки, произвести расчет привода, определить значения нагрузок на головку балансира, построить диаграммы перемещения, скорости и ускорения для данного станка качалки.

Содержание

стр.

Введение…………………………………………………………………………...5

1 Нормативные ссылки…………………………………………………...............8

2 Расчет станка-качалки…………………………………………………………..9

2.1 Выбор прототипа стана-качалки и диаметра штангового скважинного насоса…………………………………………………………………………9

- 2 Расчет подачи штангового скважинного насоса и коэффициента подачи………………………………………………………………………….11

2.3 Определение глубины погружения насоса под динамический уровень……………………………………………………………………….....14

2.4 Расчет и подбор ступенчатых колонн насосных штанг……………...17

2.5 Расчет максимальной нагрузки, действующей в точке подвеса штанг к балансиру станка-качалки……………………………………………….19

2.6 Расчет мощности двигателя станка-качалки…………………………27

2.7 Определение длины хода плунжера…………………………………..30

2.8 Расчет числа плит, устанавливаемых на хвосте балансира станка-качалки……………………………………………………………………...31

3 Расчет клиноременной передачи……………………………………………..33

Заключение……………………………………………………………………….40

Список использованных источников…………………………………………...41

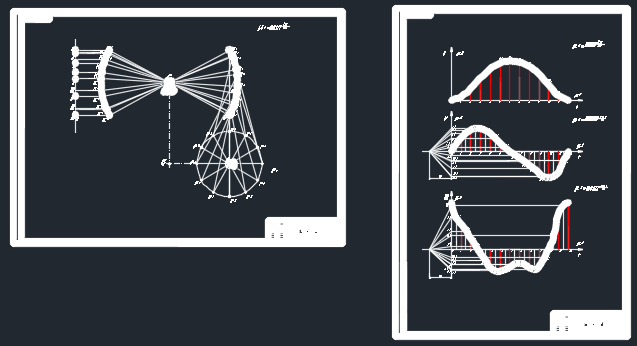

Иллюстративная часть курсового проекта:

- КОНГП.15.03.02.020. КС «Кинематическая схема станка-качалки» на листе формата А1;

- КОНГП.15.03.02.020.ГД «Графическое дифференцирование станка-качалки» на листе формата А1.

Введение

Добыча нефти в России ведется уже более 130 лет. За это время в стране много чего изменилось, и изменения коснулись не только политической и социальной сферы, но и нефтедобывающей промышленности. Добыча нефти в России очень важна, ведь экономика страны во многом от нее зависит.

Наиболее распространенным способом добычи углеводородов является добыча нефти насосными установками, а именно ШСНУ. Свыше 70% действующего фонда нефтяных добывающих скважин оснащены штанговыми глубинными насосами. С их помощью добывается около 30 % нефти.

Штанговые скважинные насосные установки (ШСНУ) можно применять в самых различных условиях – при дебитах скважин от нескольких килограммов до сотен тонн в сутки и при глубинах более 2000 м. ШСН обеспечивают откачку из скважин жидкости, обводненностью до 99%, абсолютной вязкостью до 100 мПа·с, содержанием твердых механических примесей до 0,5%, свободного газа на приеме до 25%, объемным содержанием сероводорода до 0,1%, минерализацией воды до 10 г/л и температурой до 1300С.

Возвратно-поступательное движение плунжера насоса, подвешенного на штангах, обеспечивает подъем жидкости из скважины на поверхность. При наличии парафина в продукции скважины на штангах устанавливают скребки, очищающие внутренние стенки НКТ. Для борьбы с газом и песком на приеме насоса могут устанавливаться газовые или песочные якоря.

В настоящее время ШСНУ, как правило, применяют на скважинах с дебитом до 30...40 м3 жидкости в сутки, реже до 50 м3 при средних глубинах подвески 1000...1500 м.

В неглубоких скважинах установка обеспечивает подъем жидкости до 200 м3/сут. В отдельных случаях может применяться подвеска насоса на глубину до 3000 м.

Широкое распространение ШСНУ обусловливают следующие факторы:

- Простота ее конструкции;

- Простота обслуживания и ремонта в промысловых условиях;

- Удобство регулировки;

- Возможность обслуживания установки работниками низкой квалификации;

- Малое влияние на работу ШГНУ физико-химических свойств откачиваемой жидкости;

- Высокий КПД;

- Возможность эксплуатации скважин малых диаметров.

Однако в настоящее время штанговые глубинные насосы применяют на скважинах с дебитом до 30–50 м3 жидкости в сутки. Широкое распространение этого способа добычи нефти обусловливает ряд его преимуществ, позволяющих надежно и с достаточной эффективностью эксплуатировать скважины в широком диапазоне изменения горно-геологических условий разработки нефтяных залежей.

Простота обслуживания и надежность скважинных насосов, высокий КПД, гибкость в регулирования режимов работы, отборов жидкости с различных глубин, возможность их применения в осложненных горно-геологических условиях эксплуатации и ряд других преимуществ вывели этот способ на ведущее место в нефтедобывающей отрасли.

Такому широкому использованию этого способа добычи нефти способствуют небольшие затраты при его осуществлении, позволяющие экономически выгодно эксплуатировать даже очень малодебитные скважины (с дебитом менее 1 т/сут.), а также простота оборудования и обслуживания скважин.

Штанговые насосы высоконадежны и легко поддаются диагностике с помощью ряда различных приемов: осмотра, динамометрии и зондирования скважины. Данный метод позволяет добывать высокотемпературные или высоковязкие нефти, а проблемы коррозии и образование отложений вполне разрешимы.

Критическими параметрами применения штанговых скважинных насосных установок считаются:

– обводненность до 99 %;

– температура не более 1300оС;

– содержание сероводорода не более 50 г/л;

– минерализация пластовой воды не более 10 г/л. 14

В ходе выполнения данного курсового проекта изучаются основные принципы и условия подбора оборудования по заданным параметрам скважины, выполняются необходимые основные расчеты параметров работы оборудования в процессе добычи, что позволяет правильно наладить процесс добычи углеводородов из скважины.

1 Нормативные ссылки

В ходе выполнения курсового проекта были использованы ссылки на следующие нормативные документы:

- ГОСТ 2.105-95 Общие требования к текстовым документам.

- ГОСТ 2.106-96 Текстовый документ.

- ГОСТ 2.104-68 Основные надписи.

- СТП 053-2.12-93 Курсовое проектирование, общие требования.

- ГОСТ 2.107-68 Основные требования к рабочим чертежам.

- ГОСТ 2.109-73 Правила выполнения чертежей деталей, сборочных общих видов, габаритных и монтажных.

- ГОСТ 2.119-73 Эскизный проект.

- ГОСТ 2.120-73 Технический проект.

- ГОСТ 2.301-68 Формы, масштабы, линии, шрифт чертежей, изображения – виды, размеры, сечения.

- ГОСТ 2.307-68 Нанесения размеров и предельных отклонений.

- 11. ГОСТ 2.316-68 Правила нанесения на чертежах надписей, технических требований, таблиц

2 Расчёт станка-качалки

2.1 Выбор прототипа стана-качалки и диаметра штангового скважинного насоса

Выбор станка-качалки и диаметра насоса осуществляется по диаграмме выбора оборудования (рисунок 1):

Рисунок 1 – Диаграмма для выбора глубиннонасосного оборудования нормального ряда ГОСТ 5866-56

При дебите скважины и глубине скважины , выбираем станок СК-6-2,1-2500 с частотой качаний и максимальным ходом плунжера Sпл = 2,1 м. Диаметр плунжера .

Из таблицы 1 и 2 выбираем насос, который соответствует следующим параметрам:

- диаметр плунжера ;

- внутренний диаметр НКТ DВН.НКТ = 88,5 мм;

- содержание механических примесей в пластовой жидкости 4 г/л;

- содержание свободного газа в пластовой жидкости 11 г/л.

Т а б л и ц а 1 - Соответствие размеров НКТ типоразмерам скважинных насосов

|

Насос |

Условный размер насоса Dпл, мм |

Условный диаметр НКТ по ГОСТ 633-80, мм |

Толщина стенки, мм |

Насос |

Условный размер насоса Dпл, мм |

Условный диаметр НКТ по ГОСТ 633-80, мм |

Толщина стенки, мм |

|

|

НСН1, НСН2, НСН5, НСН2В |

28 32 43 55 68 93 |

48 48 60 73 89 114 |

4,0 4,0 5,0 5,5 6,5 7,0 |

НСНА |

43 55 68 93 |

48 60 73 89 |

4,0 5,5 5,5 6,5 |

|

|

НСВ1, НСВ2, НСВ1В, НСВ1П |

28 32 38 43 55 |

60 60 73 73 89 |

5,0 5,0 5,5 5,5 6,5 |

|||||

|

НСН2Т |

43 55 |

73 73 |

5,5 5,5 |

|||||

|

НСВГ |

55\43 |

89 |

6,5 |

Т а б л и ц а 2 – Области применения штанговых насосов

|

Тип насоса |

Содержание (в г/л), не более |

Вязкость (в Па-с), не более |

|

|

Механических примесей |

Свободного газа |

||

|

НСН1, НСН2, НСВ1, НСВ2, НН2, НВ1, НВ2 |

1,3 |

10 |

0,025 |

|

НВ1П |

1,3 |

10 |

0,025 |

|

НВ1И, НН2И, НСН2Т |

Свыше 1,3 |

10 |

0,015 |

|

НСВГ, ННГ, НВ1Д1Б |

1,3 |

10 |

0,1 |

|

НСВД, НВД, НВ1Д2Б |

1,3 |

25 |

0,015 |

|

НСНА, ННА |

1,3 |

10 |

0,025 |

Подбираем скважинный штанговый вставной насос НСН2Т.

Устройство скважинного штангового вставного насоса изображено на рисунке 2.

1 – замок; 2 – шток; 3 – упор; 4 – контргайка; 5 – клетка плунжера; 6 – цилиндр; 7 – НВ1С нагнетательный клапан; 8 – всасывающий клапан

Рисунок 2 – Насос скважинный штанговый вставной

- 2 Расчет подачи штангового скважинного насоса и коэффициента подачи

При перемещении плунжера вверх на длину хода вытесняется объем жидкости , равный:

(2.1)

где F – площадь сечения плунжера насоса, см2 ;

– площадь сечения насосных штанг, см2 .

Площади сечения плунжера и насосных штанг находятся по формулам:

(2.2)

, (2.3)

где Dпл = 43 мм , диаметр плунжера насоса;

Dш = 22 мм диаметр насосных штанг.

Подставив значения в формулы, получим:

Подставив значения (2.2) и (2.3) в (2.1), получим:

При перемещении плунжера вниз на ту же величину вытесняется дополнительный объем жидкости , равный:

см3, (2.4)

За полный (двойной) ход плунжера подача насоса равна сумме подач за ход вверх и ход вниз:

см3, (2.5)

Если плунжер делает n ходов в минуту, то минутная подача будет равна qn. Умножая на число минут в сутки, получим суточную подачу в объемных единицах:

м3 , (2.6)

Между плунжером и точкой подвеса штанг, т.е. головкой балансира, от

которого плунжеру передается возвратно-поступательное движение, находится длинная колонна штанг, которую необходимо рассматривать как упругий стержень. Поэтому движение плунжера ни по амплитуде, ни по фазе не совпадает сдвижением точки подвеса. Другими словами, ход плунжера Sп не равен ходу точки подвеса S. Действительный ход плунжера не поддается прямому измерению. Ход точки подвеса поддается измерению и известен из паспортной характеристики станка-качалки.

Поэтому в формулу (2.6) вместо SП подставляют S, при этом получается так называемая теоретическая подача ШСН:

м3 , (2.7)

Действительная подача Qд, замеренная на поверхности после сепарации и охлаждения нефти, как правило, меньше теоретической в силу целого ряда причин. Отношение Qд к QТ называют коэффициентом подачи насоса, который учитывает все возможные факторы, отрицательно влияющие на подачу ШСН. Таким образом, коэффициент подачи:

, (2.8)

где = 48 м3/сут, действительная подача штангового насоса;

= 61,47 м3/cут, теоретическая подача насоса.

Для каждой конкретной скважины показатель служит показателем правильности подбора оборудования. Нормальным считается коэффициент .

– оборудование подобрано правильно.

2.3 Определение глубины погружения насоса под динамический уровень

Движение жидкости через всасывающие клапаны глубинного штангового насоса сопровождается некоторой потерей напора.

Для насосов, погруженных под уровень жидкости на большую глубину, потеря напора в клапане не имеет существенного значения, так как напор под клапанами в несколько раз превышает эту потерю напора. Но в тех случаях, когда погружение насоса под уровень сравнительно невелико, а также при откачке вязкой жидкости вопрос о сопротивлениях во всасывающих клапанах и о минимальной глубине погружения насоса имеет существенное значение.

Кроме того, в скважинах, дающих вместе с нефтью большие количество газа, обычным средством против вредного влияния газа на производительность насоса является увеличение погружения насоса под динамический уровень. При этом исходят из того, что чем больше погружение, тем большая часть газа в нефти находится и растворенном состоянии, тем меньше вредное действие газа, выше производительность и коэффициент подачи насосной установки.

Минимальное погружение насоса под динамический уровень рассчитывается по формуле:

(2.9)

где – упругость паров откачиваемой нефти;

– атмосферное давление;

= 900 – плотность нефти при температуре 52 оС;

– длина хода полированного штока;

– площадь сечения плунжера, см2;

– площадь сечения отверстия в седле клапана, см2;

– коэффициент расхода, характеризующий пропускную способность клапана.

Т.к. коэффициент является функцией числа Рейнольдса, то для начала необходимо определить число Рейнольдса:

(2.10)

где – максимальная скорость жидкости в седле клапана, м/с;

– кинематическая вязкость нефти.

– диаметр отверстия в седле всасывающего клапана.

В соответствии с этим, скорость жидкости в седле клапана равна:

м/c , (2.11)

Подставив значение (2.11) в (2.10), получим:

По кривой μ = f(Re) (рис.3), для одинарных клапанов, открытого типа, нормального исполнения, находим μ.

1 – клапаны завода им. Дзержинского; 2 – клапаны нормального исполнения открытого типа; 3 – то же закрытого типа

Рисунок 3 – Графическое определение коэффициента расхода для различных клапанов штанговых насосов

Коэффициент расхода, характеризующий пропускную способность клапана, по графику равен μ = 0,25.

Площадь отверстия в седле всасывающего клапана равна:

, (2.12)

Подставив все имеющиеся значения в (2.9), получим:

м

Таким образом, при погружении насоса на более чем на расчетную глубину обеспечено условие, необходимое для поступления жидкости в цилиндр насоса.

Потери напора в одинарном всасывающем клапане нормального исполнения являются основной составляющей величиной .

Полная длина штанговой колонны будет равна:

м, (2.13)

2.4 Расчет и подбор ступенчатых колонн насосных штанг

Расчет колонны насосных штанг выполняется путем определения точки, в которой напряжение равно максимально допустимому.

Максимальное напряжение в точке подвеса штанг равно:

, (2.14)

где – максимальное усилие в точке подвеса колонны штанг, кг;

– площадь сечения насосных штанг, см2.

Максимальное усилие рассчитывается по формуле:

(2.15)

где – вес столба жидкости, Н;

Pш – вес колонны штанг, Н;

b – коэффициент потери веса штанг в жидкости;

m – фактор динамичности.

Коэффициент потери веса штанг в жидкости находится по формуле:

, (2.16)

где - удельный вес металла насосных штанг.

Фактор динамичности равен:

(2.17)

Найдём вес колонны штанг:

(2.18)

Найдём вес столба жидкости:

Н, (2.19)

Полученные с (2.16) по (2.19) значения, подставим в (2.15):

С учётом уменьшения веса жидкости на 10% вследствие уменьшения объёма жидкости на объём занимаемый колонной штанг формула (2.14) принимает вид:

, (2.20)

.

2.5 Расчет максимальной нагрузки, действующей в точке подвеса штанг к балансиру станка-качалки

Нагрузка, приходящаяся на головку балансира при начале хода плунжера вверх, складывается из нескольких сил:

(2.21)

где – максимальная статическая нагрузка, кгс.

Максимальная статическая нагрузка находится по формуле:

(2.22)

где – вес колонны штанг, кг ; (2.23)

– сила давления жидкости на плунжер, кгс ; (2.24)

– сила трения плунжера о стенки втулок насоса, кгс;

– глубина спуска насоса под динамический уровень, м;

– вес 1 пог. м колонны штанг в воздухе, кг, (по таблице 3);

– удельный вес материала штанг, т/м3;

– удельный вес добываемой жидкости, т/м3; (2.25)

– удельный вес нефти, т/м3;

- водонасыщенность добываемой нефти;

Т а б л и ц а 3 – Вес 1 пог. м колонны штанг

|

Диаметр штанг |

|

Вес 1 пог. м колонны штанг, к г |

|

||

|

д |

мм |

в воздухе |

в воде |

в жидкости объемного веса 0,95 т/м3 |

в жидкости объемного веса 0,90 т/м3 |

|

5 8 3 4 7 8

1 |

16

19

22

25 |

1,71

2,48

3,17

4,37 |

1,48

2,16

2,76

3,81 |

1,50

2,17

2,78

3,83 |

1,51

2,19

2,80

3,86 |

Подставив значения в (2.25), получим:

Полученное значение подставим в (2.23) и (2.24):

Найденные значения подставим в (2.22):

Суммарная сила инерции складывается из силы инерции колонны штанг и силы инерции жидкости :

, (2.26)

где - сила инерции колонны штанг, кгс ; (2.27)

– сила инерции жидкости, кгс ; (2.28)

Т а б л и ц а 4 – параметры станков-качалок нормального ряда

По таблице 4 найдём нужные нам данные:

– длина кривошипа станка-качалки, м;

– длина переднего плеча станка-качалки, м;

– длина заднего плеча станка-качалки, м;

– внутренний диаметр НКТ, мм;

– диаметр штанг, мм.

Подставив все известные значения в (2.27) и в (2.28), получим:

Складывая статические силы с динамическими, получим нагрузку, приходящуюся на головку балансира при начале хода плунжера вверх:

кгс, (2.29)

Определим критические и максимально допустимые числа качаний для станка-качалки при длине хода точки подвеса штанг и отношении радиуса кривошипа к длине шатуна .

Для начала определяется максимальное ускорение точки подвеса штанг к балансиру:

, (2.30)

где l =2,5 – длина шатуна, м, (по таблице 4);

– длина хода полированного штока, м.

,

В связи с возможной аварийностью в станках-качалках не допускается превышение ускорения штанг над ускорением силы тяжести.

Определим число качаний, при котором отношение ускорения точки подвеса штанг к головке балансира станка-качалки к ускорению свободного падения равно единице:

, (2.31)

Или

, (2.32)

Откуда

, (2.33)

Практически у всех современных балансирных индивидуальных приводов глубиннонасосных установок фактор динамичности не переходит за пределы . При данном факторе динамичности максимально допустимое число качаний станка качалки при длине хода полированного штока будет равно:

, (2.34)

Рассчитаем угловую скорость кривошипа:

(2.35)

где n = 14- количество качаний.

Определим режим откачки нефти при скорости распространения звука в металле :

, (2.36)

Рассчитаем вес колонны штанг:

кг, (2.37)

где l = 1004,14 м – глубина скважины под динамический уровень;

q = 3,17 – вес 1 пог. м штанг в воздухе.

Определим вес столба жидкости в насосных трубах:

кг , (2.38)

где = 900 – плотность нефти при температуре 52 оС;

L = 980 м – глубина скважины до динамического уровня.

Определим отношение площадей просвета на штангах:

, (2.39)

где Fнкт – площадь сечения насосно- компрессорных труб, которую определяем по формуле:

, (2.40)

Подставив значения в (2.39), получим:

Наибольшую нагрузку, действующую на станок-качалку, при динамическом режиме откачки определим по эмпирической формуле, рекомендованной А.Н. Адониным:

(2.41)

где r = 1,6 м – радиус кривошипа ( по таблице 4);

S = 2,1 – ход плунжера;

m – кинематический коэффициент, определяемый по следующей формуле:

(2.42)

Подставим имеющиеся значения в (2.41):

2.6 Определение мощности электродвигателя для станка-качалки

Для расчета мощности двигателя воспользуемся формулой АзИИ (Б.М. Плюща, В.О. Саркисяна):

(2.43)

где – КПД передачи;

– вес столба жидкости в насосных трубах выше

динамического уровня;

– коэффициент, зависящий от типа станка качалки,

определяемый по таблице 5:

Т а б л и ц а 5 – значения коэффициентов k1

|

Станок-качалка |

СКН2-615 |

СКН3-915 |

СКН5-1812 |

СКН10-2115 |

СКН10-3012 |

|

Коэффициент к1 |

0,02 |

0,035 |

0,1 |

0,16 |

0,22 |

– коэффициент, значение которого определяется по формуле:

(2.44)

где – коэффициент подачи насоса.

Подставив все значения в (2.41), найдем необходимую мощность электродвигателя:

На основании полученных данных выбираем двигатель по таблице 6.

Т а б л и ц а 6 – Технические данные асинхронных электродвигателей с повышенным пусковым моментом в закрытом обдуваемом исполнении

|

Тип электродвигателя |

Номинальная мощ- ность на валу, кВт |

Синхронное число оборотов, мин. |

К.п.д. ηэ, % |

cos φ |

Iпуск |

Мнач |

Ммакс |

Вес элек- тродви- гателя, кг |

|

Iном |

Мном |

Мном |

||||||

|

АОП41-6 |

1,0 |

1000 |

76,5 |

0,72 |

4,5 |

1,80 |

2,2 |

37,0 |

|

АОП42-6 |

1,7 |

1000 |

79,5 |

0,75 |

5,0 |

2,0 |

2,5 |

45,0 |

|

АОП51-6 |

2,8 |

1000 |

82,0 |

0,78 |

5,0 |

1,9 |

2,2 |

80,0 |

|

АОП52-6 |

4,5 |

1000 |

83,5 |

0,80 |

5,5 |

2,0 |

2,5 |

100,0 |

|

АОП62-6 |

7,0 |

1000 |

85,0 |

0,81 |

6,0 |

1,9 |

2,4 |

165,0 |

|

АОП63-6 |

10,0 |

1000 |

86,0 |

0,82 |

6,0 |

1,9 |

2,4 |

180,0 |

|

АОП72-6 |

14,0 |

1000 |

86.5 |

0,83 |

6,0 |

1,9 |

2.4 |

280,0 |

|

АОП73-6 |

20,0 |

1000 |

87,5 |

0.84 |

6,5 |

1,9 |

2,4 |

310,0 |

|

АОП82-6 |

28,0 |

1000 |

88,5 |

0,86 |

6,5 |

1,9 |

2,4 |

495,0 |

|

АОП83-6 |

40,0 |

1000 |

89,5 |

0,87 |

7,0 |

1,9 |

2,4 |

555,0 |

|

АОП93-6 |

55,0 |

1000 |

90,5 |

0,88 |

6,5 |

1,8 |

2,4 |

805,0 |

|

АОП94-6 |

75,0 |

1000 |

91,5 |

0,89 |

7,0 |

1,8 |

2,4 |

890,0 |

|

АО ГШ-4 |

1,7 |

1500 |

81,0 |

0.82 |

5,5 |

1,8 |

2,3 |

37,0 |

|

АОП42-4 |

2,8 |

1500 |

83.0 |

0,84 |

6,0 |

1,9 |

2,5 |

45,0 |

|

АОП51-4 |

4,5 |

1500 |

84,5 |

0,85 |

6,5 |

1,8 |

2,5 |

80,0 |

|

АОП52-4 |

7,0 |

1500 |

86,0 |

0,86 |

7,0 |

2,0 |

2,8 |

100,0 |

|

АОП62-4 |

10,0 |

1500 |

86,5 |

0,87 |

7,0 |

1.9 |

2.4 |

165,0 |

|

АОП63-4 |

14,0 |

1500 |

87,5 |

0,87 |

7,5 |

1,9 |

2,8 |

180,0 |

|

АОП72-4 |

20,0 |

1500 |

88,0 |

0,87 |

7,0 |

1,9 |

2,8 |

280,0 |

|

АОП73-4 |

28,0 |

1500 |

89,0 |

0,87 |

7,5 |

1,9 |

2,8 |

310,0 |

|

АОП82-4 |

40,0 |

1500 |

90,0 |

0,88 |

7,0 |

1,9 |

2,6 |

495,0 |

|

АОП83-4 |

55,0 |

1500 |

90,5 |

0,88 |

7,5 |

1,9 |

2,6 |

555,0 |

|

АОП93-4 |

75,0 |

1500 |

91,0 |

0,89 |

7,0 |

1,9 |

2.6 |

805,0 |

|

АОП94-4 |

100,0 |

1500 |

91,5 |

0,89 |

7,5 |

1,9 |

2,6 |

890,0 |

Выбираем электродвигатель АОП94-4, мощностью , числом оборотов , КПД = 91,5% и .

2.7 Определение длины хода плунжера

Длина хода плунжера по статической теории равна:

(2.45)

где – длина хода полированного штока;

– глубина спуска насоса;

– число качаний в минуту;

– потеря хода от удлинения насосных штанг и труб, мм.

Потеря хода от удлинения насосных штанг и труб находится по выражению:

(2.46)

где = 14,52 см2 – площадь сечения плунжера насоса;

– удельный вес добываемой жидкости;

– площадь сечения насосных штанг;

= 10,76, см2 – площадь сечения насосных труб;

– модуль упругости стали.

Подставив значения, найдём длину хода плунжера:

2.8 Расчет числа плит, устанавливаемых на хвосте балансира станка-качалки

Общий вес плит, устанавливаемых на конце заднего плеча балансира:

(2.47)

где – вес колонны штанг, кг;

– вес столба поднимаемой жидкости, кг.

Число противовесов, устанавливаемых на балансире равно:

(2.48)

где – вес одного противовеса (по таблице 7):

Т а б л и ц а 7 – Вес и общее количество противовесов

|

Тип станка-качалки |

Вес одного противовеса на кривошипе |

Вес одной плиты, устанавли- ваемой на балансире |

Число плит на балансире |

Число грузов на кривошипе |

|

|

кг |

|||

|

СКН2-615 СКН3-915

СКН5-1812

СКН10-2115 СКН10-3012 |

– 260 – 580 – 1135 920 |

36 36,5 65 164 33 – – |

22 16 9 6 18 – – |

– 4 4 4 4 4 4 |

3 Расчёт клиноременной передачи

Для выбранного станка-качалки подбираем клиноременную передачу. Определим тип ремня по таблице 8:

Т а б л и ц а 8 – Тип клиновидного ремня

|

Станок-качалка |

Тип ремня |

Размеры сечения ремня, мм |

Максимальное число ремней |

Длина ремня, мм |

|

|

ширина |

высота |

||||

|

СКН2-615 СКН3-915 СКН5-1812 СКН10-2115 |

А А В В |

13 13 22 22 |

8 8 13,5 13,5 |

3 7 7 8 |

2240 3550 4000 4500 |

Нам соответствует тип ремня В: ширина ремня , высота ремня , длина ремня , максимальное число

ремней – 8.

По таблице 9 подбираем типоразмер редуктора, который бы соответствовал выбранному станку–качалке:

Т а б л и ц а 9 – Технические характеристики редукторов типа Ц2НШ

|

Типоразмер редуктора |

Ц2НШ-450-28 |

Ц2НШ-450-40 |

|

|

Наибольший допускаемый крутящий момент на тихоходном валу редуктора, кН/м (кгсм) |

28 (2800) |

40 (4000) |

|

|

Применяемость редуктора в станке-качалке с тяговым усилием, кН (т) |

60 (6) |

80 (8) |

|

|

Передаточное число |

номинальное |

40 |

40 |

|

фактическое |

39,93 |

37,18 |

|

|

Объем заливаемого масла, л |

60 |

80 |

|

|

Передаточное число редуктора |

37,18 |

39,93 |

|

|

Масса сухая, кг, не более |

2155 |

2700 |

|

Выбираем редуктор типа Ц2НШ-450-28. Данный редуктор двухступенчатый, с симметричным расположением зубчатой передачи.

Зубчатая передача – цилиндрическая с шевронными зубьями, работающими в масляном картере редуктора.

Технические характеристики данного редуктора:

- наибольший допускаемый крутящий момент на тихоходном валу редуктора ;

- передаточное число ;

- масса редуктора .

Определим число оборотов ведущего вала редуктора:

(3.1)

где =0,01 – коэффициент скольжения ремня;

– диаметр шкива электродвигателя в мм, (табл. 10);

– диаметр шкива редуктора в мм, (табл. 10);

– частота вращения вала электродвигателя, об/мин.

Т а б л и ц а 10 – Данные о клиновидных ремнях и размерах шкивов, применяемых на станках-качалках нормального ряда

|

Тип станка качалки |

|

|

Тип клино- видного ремня |

Число ремней |

Длина клино- видного ремня, мм |

|

Диаметр |

||||||||||||||

|

Профиль ремня

|

шкивов редук- тора, мм |

сменных шкивов электродвигателя, мм |

|||||||||||||||||||

|

СКН2-615 |

10 |

6 |

О |

4 |

2240 |

430 |

70, 125, 170, 230 |

||||||||||||||

|

СКН3-915 |

13 |

8 |

А |

7 |

3550 |

558 |

112, 160, 224, |

||||||||||||||

|

СКН5-1812 |

22 |

13,5 |

Б |

7 |

4000 |

800 |

200, 300, 400, |

||||||||||||||

|

СКН10-2115 |

22 |

13,5 |

В |

8 |

4500 |

990 |

200, 240, 300, |

||||||||||||||

|

СКН10-3012 |

32 |

19 |

Г |

7 |

5600 |

1090 |

315, 412, 630, |

,

Найдём скорость движения ремней:

м/c, (3.2)

В клиноременных передачах скорость движения ремня не должна превышать 25 м/с.

Определим угол охвата меньшего шкива:

(3.3)

где – предварительное межосевое расстояние, мм.

Межосевое расстояние найдем по формуле:

мм, (3.4)

Тогда угол обхвата будет равен:

Угол обхвата допускается не менее 120о.

Предварительное натяжение ремня принимаем σ=18 кГ/см3. По таблице 11 определим мощность, передаваемую одним ремнем N0, имея диаметр меньшего шкива Dэ = 300 мм и скорость движения ремней υ = 23,56 м/c:

Т а б л и ц а 11 – Расчетная мощность N0 для клиновидных ремней различных профилей в зависимости от диаметра меньшего шкива и скорости ремня

|

Тип ремня |

Диаметр меньшего шкива, мм |

Мощность N0, л. с., передаваемая одним ремнем при скорости ремня (м, сек.) |

|||||

|

1 |

5 |

10 |

15 |

20 |

25 |

||

|

0 |

70 80 90 и более 100 112 125 и более 140 160 180 и более 200 225 250 280 и более 315 355 400 450 и более 500 560 630 710 и более 800 900 1000 1120 и более |

0,11 0,11 0,12 0,18 0,20 0,21 0,32 0,36 0,40 0,55 0,61 0,67 0,73 1,10 1,30 1,50 1,60 1,60 1,90 2,10 2,30 2,8 3,2 3,6 3,9 |

0,55 0,55 0,60 0,90 1,00 1,05 1,60 1,80 2,00 2,70 3,00 3,30 3,60 5,50 6,40 7,20 7,80 8,00 9,30 10,5 11,5 13,6 15,8 17,7 19.5 |

1,00 1,05 1,10 1,80 2,00 2,10 3,10 3,50 3,80 5,20 5,80 6,40 6,90 10,60 12,30 13,70 15,00 15,40 17,80 20,10 22,1 26,1 30,4 34,0 37,5 |

1,40 1,45 1,50 2,50 2,70 2,90 4,30 4,80 5,20 7,10 8,0 8,80 9,5 14,6 16,9 19,0 20,7 21,3 23,5 27,8 30,6 35,9 42,0 47,0 51,7 |

1,70 1,75 1,80 3,00 3,20 3,40 5,00 5,70 6,20 8,40 9,50 10,50 11,30 17,40 20,10 21,50 24,70 25,30 29,20 33,10 36,3 42,7 49,8 55,7 61,4 |

1,80 1,85 1,90 3,10 3,30 3,50 5,20 5,90 6,40 8,70 9,90 10,90 11,70 18,10 20,80 23,4 25,5 26,2 30,9 34,2 37,2 44,3 51,7 57,7 63,7 |

Методом интерполяции определили, что мощность, передаваемая одним ремнём равна N = 17,9 кВт.

Поправочный коэффициент для угла обхвата α:

(3.5)

Коэффициент F режима и длительности работы выбираем по таблице 12.

Т а б л и ц а 12 – Коэффициент F режима и длительности работы

|

Класс |

Характер нагрузки |

Приводимые в движение машины |

Коэффициент режима |

|

1 |

2 |

3 |

4 |

|

I |

Пусковая нагрузка легкая, до 125 % нормальной, почти постоянная рабочая нагрузка |

Небольшие вентиляторы и воздуходувки. Насосы и компрессоры центробежные и ротационные. Токарные, сверлильные и шлифовальные станки. Динамомашины, ленточные транспортеры. |

1,0(0,8) |

|

II |

Пусковая нагрузка до 150 % нормальной, незначительные колебания рабочей нагрузки |

Легкие трансмиссионные приводы. Станки фрезерные, зубофрезерные и автоматы. Поршневые насосы и компрессоры с относительно тяжелыми маховиками. Пластинчатые транспортеры. |

0,9(0,7) |

|

III |

Пусковая нагрузка до 200 % нормальной, значительные колебания рабочей нагрузки |

Реверсивные приводы, станки строгальные, долбежные, зубодолбежные. Поршневые насосы и компрессоры с относительно легким маховиком. Транспортеры винтовые и скребковые. Элеваторы. Винтовые и эксцентриковые прессы с относительно тяжелым маховиком. Станки ткацкие, прядильные машины, ровничные машины и т.п. |

0,8(0,6) |

|

IV |

Пусковая нагрузка до 300 % нормальной. Весьма неравномерная и даже ударная рабочая нагрузка |

Подъемники, экскаваторы, драги, бегуны, глиномялки. Лесопильные рамы. Мельницы жерновые, шаровые, вальцовые. Эксцентриковые и винтовые прессы с относительно легким маховиком. Ножницы, дробилки, молоты и пр. |

0,7(0,5) |

Для машин III класса F=0,6.

Необходимое минимальное число ремней:

, (3.6)

где – мощность выбранного электродвигателя, кВт;

– мощность, передаваемая одним ремнем, кВт;

– коэффициент режима и длительности работы для машин III класса.

Число ремней будет равно:

Длина ремней определяется как :

мм, (3.7)

Ближайшая большая длина клинового ремня по ГОСТ 1284-41 для типа В равна 4044 мм.

Определим межосевое расстояние при L = 4044 мм:

мм, (3.8)

Число перегибов ремня в секунду:

, (3.9)

где = 23,56 м/с - скорость ремня.

,

Число перегибов m не должно превосходить 40 в секунду.

Заключение

В ходе курсового проекта был произведен подбор оборудования, необходимого для эксплуатации скважины штанговым скважинным погружным насосом. Был выбран станок-качалка СК6 – 2,1 – 2500, с частотой качаний n = 14. Исходя из показателей обводнённости нефти и наличия механических примесей в нефти выбран вставной насос НСН2Т с диаметром плунжера . Расчетным методом подобран асинхронный электродвигатель АОП94-4 с номинальной мощностью на валу N=100 кВт. Подобран двухступенчатый редуктор типа Ц2НШ-450 с крутящим моментом на тихоходном валу T = 28 кН/м.

Были проведены расчеты кинематических параметров станка-качалки, был произведен расчет привода станка-качалки, были определены значения нагрузок на головку балансира, а также были построены диаграммы перемещения, скорости и ускорения для данного станка-качалки.

Список использованных источников

- Захаров Б.С. Поршневые и плунжерные насосы для добычи нефти. – М. : ВНИИОЭНГ, 2002. – 52 c.

- ГОСТ Р 51896-2002 Насосы скважинные штанговые. Общие технические требования.

- Бобрицкий Н.В., Юфин В.А. Основы нефтяной и газовой промышленности. М.: Недра, 1988. 200 с.

- Андреев В.В., Урзаков К.Р., Далимов В.У. и др. Справочник по добыче нефти. – М. : ООО "Недра-Бизнесцентр", 2000. – 374 с.

- Нефтепромысловое оборудование: комплект каталогов/ Под общей ред. В.Г. Крец, Томск.: Изд-во в ТГУ, 1999. 900с.

- Методические указания по выполнению курсового проекта для всех форм обучения направления 15.03.02 Технологические машины и / Сост.: П.С. Кунина, Е.И. Величко, В.В. Дубов; Кубан. гос. технол. ун-т. Кафедра Оборудования нефтяных и газовых промыслов. – Краснодар, 2015 . – 150 с.

Основные размеры и параметры станка-качалки СК6-2,1-2500

Наибольшая допускаемая нагрузка на устьевой шток : Qраб = 60 кН;

Номинальная длина хода устьевого штока: S = 2,1м;

Наибольший допускаемый крутящий момент

на ведомом валу редуктора: T = 25 кН м;

Длина переднего плеча балансира: k1 = 2100 мм;

Длина заднего плеча балансира: к = 2100 мм;

Длина шатуна: l = 2500 мм;

Радиус дальнего отверстия кривошипа: r = 1000 мм;

Расстояние между осью опоры балансира и

осью ведомого вала редуктора:

- по горизонтали l1 = 1845 мм;

- по вертикали l2 = 2500 мм;

Радиус вращения наиболее удалённой точки: R = 1600 мм;

Габаритные размеры:

- длина L = 6,5 м;

- ширина B = 1,85 м;

- высота H = 5,1 м;

Чертежи:

Скачать: