Министерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

«Тюменский государственный нефтегазовый университет»

Институт промышленных технологий и инжиниринга

Кафедра переработки нефти и газа

ДОПУСТИТЬ К ЗАЩИТЕ

Зав. кафедрой ПНГ

__________________________

Фамилия И.О.

«____»______________2016 г.

ПОВЫШЕНИЕ ПРОИЗВОДИТЕЛЬНОСТИ МАУ- 4 НИЖНЕВАРТОВСКОГО ГПК до 2,6 млрд. м3 в год по сырью

пояснительная записка

к бакалаврской работе

БР.18.03.01.250/119а.415.2015.00.ПЗ

НОРМОКОНТРОЛЕР: РУКОВОДИТЕЛЬ:

____________________ ____________________

должность, ученая степень должность, ученая степень

____________________ Таранова Л.В.

Фамилия И.О.

РАЗРАБОТЧИК:

студент группы__________

Мустафин Р. А

Бакалаврская работа

защищена с оценкой__________

Секретарь ГЭК_______________

Фамилия И.О.

Тюмень, 2016

ТЮМЕНСКИЙ ГОСУДАРСТВЕННЫЙ НЕФТЕГАЗОВЫЙ УНИВЕРСИТЕТ

Кафедра переработки нефти и газа

«УТВЕРЖДАЮ»:

Зав.кафедрой_____________А.Г.Мозырев

ЗАДАНИЕ

на выпускную квалификационную работу

Ф.И.О. студента: Мустафин Роберт Азатович

Тема ВКР: Повышение производительности МАУ-4 Нижневартовского ГПК до 2,6 млрд м3 в год по сырью.

Тема утверждена приказом по институту от «____» ________________ 20____ г. № ____

Срок представления законченной ВКР на кафедру - 15 июня 20____ г.

Исходные данные к ВКР: производственные и литературные.

Перечень подлежащих разработке вопросов в расчетно-пояснительной записке:

Реферат.

Содержание.

Введение.

Список сокращений и условных обозначений.

- Литературный обзор.

- Технологическая часть.

- Выбор и обоснование технологической схемы производства.

- Характеристика сырья и готовой продукции.

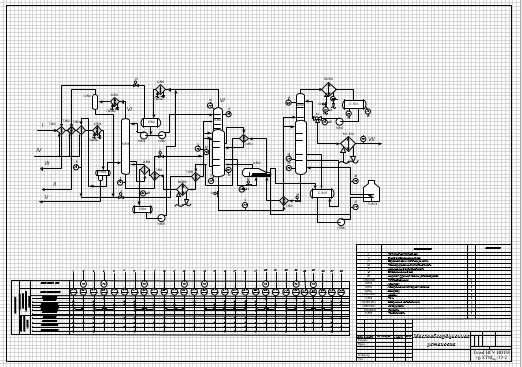

- Принципиальная технологическая схема производства с описанием.

- Материальный баланс производства.

- Расчёт основного оборудования (с расчётом материальных и тепловых балансов

аппаратов, их технологических характеристик и параметров).

- Расчёт вспомогательного оборудования производства.

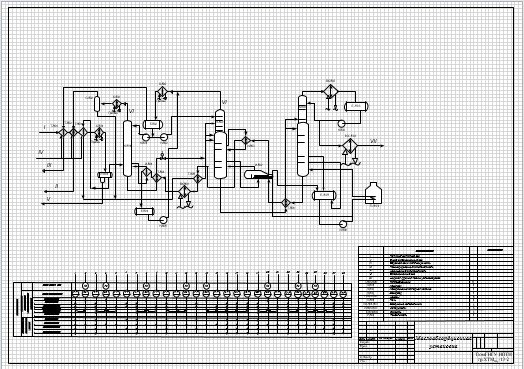

- КИП и автоматизация производства.

- Механическая часть

Заключение.

Список использованных источников.

Приложения – графическая часть проекта на листах формата А3.

Перечень обязательного графического материала на листах формата А3:

- Технологическая схема производства.

- КИП и автоматизация основного аппарата установки.

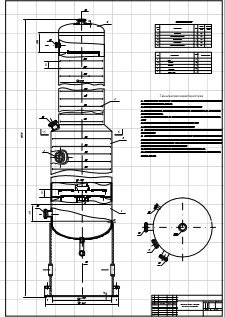

- Механический чертёж основного аппарата.

Дата выдачи задания: «_____»____________ 2016 г.

Руководитель работы:__________________________________________________

Задание принял к исполнению:

__________________________________________________

СОДЕРЖАНИЕ

|

Введение…………………………………………...………………………. |

6 |

|

Перечень сокращений и условных обозначений....................................... |

9 |

|

1. Литературный обзор................................................................................. |

12 |

|

1.1. Месторождение газа и газового конденсата........................................ |

12 |

|

1.2. Переработка углеводородных газов..................................................... |

13 |

|

1.3. Характеристика первичных углеводородных газов и конечных продуктов их переработки........................................................................... |

14 |

|

1.4. Технологические процессы на газоперерабатывающих заводах...... |

16 |

|

1.5. Требования и показатели качества....................................................... |

22 |

|

1.6. Особенности проектирования и эксплуатации газоперерабатывающих установок и заводов............................................ |

28 |

|

1.7. Извлечение тяжелых углеводородов из газа....................................... |

29 |

|

1.8. Технологические схемы установок НТК и НТР................................. |

35 |

|

2. Технологическая часть............................................................................. |

45 |

|

2.1. Выбор и обоснование технологической схемы производства........... |

45 |

|

2.2. Характеристика сырья и готовой продукции...................................... |

47 |

|

2.3. Описание технологической схемы производства............................... |

51 |

|

2.4. Материальный баланс производства................................................... |

65 |

|

2.5. Расчет основного оборудования.......................................................... |

69 |

|

2.5.1. Расчет сепаратора охлажденного газа С-1....................................... |

69 |

|

2.5.1.1. Материальный баланс сепаратора охлажденного газа................ |

69 |

|

2.5.1.2. Технологический расчет сепаратора С-1...................................... |

73 |

|

2.5.2. Расчет сепаратора – газоотделителя................................................. |

74 |

|

2.5.2.1. Материальный баланс сепаратора – газоотделителя................... |

75 |

|

2.5.2.2. Технологический расчет сепаратора С – 2.................................. |

77 |

|

2.5.3. Технологический расчет деметанизатора........................................ |

78 |

|

2.5.3.1 Технологический расчет сепарационной части деметанизатора.. |

79 |

|

2.5.3.1.1. Материальный баланс сепарационной части............................ |

79 |

|

2.5.3.2. Технологический расчет отгонной части деметанизатора.......... |

83 |

|

2.5.3.2.1. Материальный баланс отгонной части....................................... |

83 |

|

2.5.3.2.2. Расчет температуры и давления в отгонной части колонны.... |

83 |

|

2.5.3.2.3. Материальный потоки секции питания...................................... |

85 |

|

2.5.3.2.4. Число тарелок в колонне.............................................................. |

87 |

|

2.5.3.2.5. Тепловая нагрузка кипятильника колонны................................ |

89 |

|

2.5.3.2.6. Диаметр колонны.......................................................................... |

91 |

|

2.5.3.2.7. Высота колонны............................................................................ |

95 |

|

2.5.3.2.8. Расчет основных диаметров штуцеров....................................... |

96 |

|

2.5.4. Технологический расчет деэтанизатора К-2..................................... |

100 |

|

2.5.4.1. Материальный баланс аппарата...................................................... |

100 |

|

2.5.4.2. Расчет температуры и давления..................................................... |

100 |

|

2.5.4.3. Материальный потоки секции питания......................................... |

107 |

|

2.5.4.4. Число тарелок в колонне................................................................. |

109 |

|

2.5.4.5. Тепловая нагрузка конденсаторов колонны.................................. |

111 |

|

2.5.4.6. Тепловая нагрузка кипятильника колонны................................... |

113 |

|

2.5.4.7. Диаметр колонны............................................................................. |

115 |

|

2.5.4.8. Высота колонны............................................................................... |

121 |

|

2.5.4.9. Расчет основных диаметров штуцеров.......................................... |

122 |

|

2.6. Расчет вспомогательного оборудования............................................. |

126 |

|

2.6.1. Расчет и подбор емкости орошения колонны К – 2......................... |

126 |

|

2.6.2. Расчет и подбор насосов..................................................................... |

127 |

|

2.6.3. Расчет и подбор теплообменников................................................... |

128 |

|

3. КИП и автоматизация производства...................................................... |

131 |

|

3.1. Задача автоматизации производства................................................... |

131 |

|

3.2. Автоматизации установки переработки нефтяного газа.................... |

131 |

|

3.2.1. Блок программирующего устройства............................................... |

131 |

|

3.2.2. Органы управления............................................................................. |

132 |

|

3.3. Описание схемы управления деэтанизации углеводородного конденсата...................................................................................................... |

135 |

|

3.4. Спецификация КИП и регулирующих клапанов................................ |

136 |

|

4. Механическая часть.................................................................................. |

138 |

|

4.1. Описание конструкции аппарата.......................................................... |

138 |

|

4.2. Исходные данные и описание аппарата.............................................. |

138 |

|

4.3. Расчеты на прочность основных узлов и деталей аппарата............... |

139 |

|

4.3.1. Выбор материала................................................................................. |

139 |

|

4.3.2. Толщина стенки аппарата.................................................................. |

139 |

|

4.3.3. Толщина стенки днищ аппарата........................................................ |

142 |

|

4.3.4. Проверка напряжений в нижней части стенки аппарата и в нижнем днище при проведении гидравлических испытаний................... |

143 |

|

4.4. Расчет фланцевого соединения............................................................. |

145 |

|

4.4.1. Выбор типа фланца и уплотнительной поверхности....................... |

145 |

|

4.4.2. Расчет болтов (шпилек)...................................................................... |

146 |

|

4.4.3. Расчет фланца...................................................................................... |

148 |

|

Заключение.................................................................................................... |

151 |

|

Список использованной литературы........................................................... |

152 |

|

Приложение А............................................................................................... |

154 |

|

Приложение Б................................................................................................ |

|

|

Приложение В................................................................................................ |

|

Реферат

Выпускная квалификационная работа 115 с., 5 рисунков, 26 таблицы, 3 приложения, 11 листов презентации.

Ключевые слова: модернизация, ГПК, сепаратор, деэтанизатор, материальный баланс, производительность.

Объектом исследования является МАУ-4 ООО “Нижневартовский ГПК”.

Цель работы – исследовать, как изменится режим работы системы НТК, а также что необходимо изменить для стабильной работы при повышении производительности.

В результате исследования было установлено, что на основании приведённых расчётов по данному проекту можно сделать следующие выводы: проект отбензинивания попутного нефтяного газа по схеме низкотемпературной конденсации с турбодетандером имеет преимущество перед другими схемами, представленными в разделе «литературный обзор», так как добиваются большего процента выделения целевого компонента из попутного нефтяного газа от общего его содержания в сырье при меньших капитальных затратах на строительство установки и её обслуживание, в сравнении, например, с установкой низкотемпературной абсорбции; при данной производительности необходимо изменить температурный режим и давление, а также произвести модернизацию деэтанизатора.

Введение

Природные газы, нефть и каменный уголь - основные источники углеводородов. По запасам природного газа первое место в мире принадлежит нашей стране, где известно более 200 месторождений.

Продукты переработки нефти, газа и каменного угля применяются практически во всех отраслях промышленности, на всех видах транспорта, в военном и гражданском строительстве, сельском хозяйстве, энергетике, в быту и т. д. Особенно важное значение в последние годы приобрели нефть и газ в качестве сырья для химического синтеза, в больших количествах вырабатывают различные химические материалы: пластмассы, синтетические волокна, каучуки, лаки, краски, моющие средства, минеральные удобрения и многое другое.

В природном газе кроме основного компонента – метана - содержатся углеводородные газы, которые также являются вместе с нефтью исходным сырьем для получения топливных компонентов, а также для химических синтезов.

На данный момент углеводородные газы нефтяного происхождения делят на три группы:

- природные газы, которые образуют самостоятельные месторождения;

- попутные, сопровождающие добываемую нефть;

- заводские газы, образуются в результате различных процессов деструктивной переработки нефти.

В природном газе содержатся углеводороды с небольшой относительной молекулярной массой. Он имеет следующий примерный состав (по объему): 80...90% метана, 2...3% его ближайших гомологов — этана,

пропана, бутана и небольшое содержание примесей — сероводорода, азота, благородных газов, оксида углерода (IV) и паров воды.

К природным газам относятся и так называемые попутные газы, которые обычно растворены в нефти и выделяются при ее добыче. В попутных газах содержится меньше метана, но больше этана, пропана, бутана и высших углеводородов. Кроме того, в них присутствуют в основном те же примеси, что и в других природных газах, не связанных с залежами нефти, а именно: сероводород, азот, благородные газы, пары воды, углекислый газ.

Раньше попутные газы не находили применения и при добыче нефти и сжигались факельным способом. В настоящее время их стремятся улавливать и использовать как в качестве топлива, так и главным образом в качестве ценного химического сырья. Из попутных газов, а также газов крекинга нефти путем перегонки при низких температурах получают индивидуальные углеводороды. Из пропана и бутана путем дегидрирования получают непредельные углеводороды — пропилен, бутилен и бутадиен, из которых затем синтезируют каучуки и пластмассы.

Попутные газы могут быть отделены от нефти ее стабилизацией

непосредственно на промысле или на заводе при атмосферной перегонке нефти.

Природные газы широко используются для газификации промышленных районов и населенных пунктов, и, кроме того, служат исходным сырьем для производства ряда химических продуктов: водорода, сажи, ацетилена, формальдегида, и др.

Практически все процессы деструктивной переработки нефтяного сырья протекают с образованием газа. По углеводородному составу заводские газы, полученные в различных процессах, значительно различаются. Так, газ термического крекинга под давлением богат метаном и содержит умеренное количество непредельных углеводородов. Наибольшая концентрация наблюдается в газе высокотемпературных

процессов. Напротив, газы каталитического риформинга и гидрокрекинга характеризуются полным отсутствием непредельных углеводородов, так как получены в среде с высоким парциальным давлением водорода [1, с.293-294].

Разработано много способов переработки природных газов. Главная задача этой переработки — превращение предельных углеводородов в более активные — непредельные, которые затем переводят в синтетические полимеры (каучук, пластмассы). Кроме того, окислением углеводородов получают органические кислоты, спирты и другие продукты.

На современных ГПЗ из попутного нефтяного газа и конденсатного сырья производят многие виды ценнейшей продукции, такой как сухой газ коммунально-бытового назначения, этановая фракция, широкая фракция

лёгких углеводородов (ШФЛУ), стабильный газоконденсат и меркаптаны.

Для получения продукции из известного сырья можно использовать разные технологические процессы, которые в свою очередь, могут иметь множество вариантов схемного и аппаратного оформления. К примеру, извлечение из газа пропан - бутановой фракции можно произвести с применением процессов абсорбции и низкотемпературной концентрации (НТК).

В процессе НТК сжатый газ охлаждается до низких температур специальными хладоагентами (пропаном, аммиаком), в результате чего значительная часть газа конденсируется. Углеводородный конденсат, содержащий все углеводороды, входящие в состав исходного газа, отделяется в сепараторе, а затем подается в ректификационную колонну - деэтанизатор. Сверху колонны отводится метан и этан, а снизу - нестабильный газовый бензин.

Целью выпускной квалификационной работы является разработка мероприятий по повышению производительности маслоабсорбционной установки № 4 Нижневартовского ГПК до 2,6 млрд м3 в год по сырью.

Перечень сокращений и условных обозначений

НВ ГПК – Нижневартовский газоперерабатывающий комплекс;

МАУ - маслоабсорбционная установка;

ЦПГ – цех переработки газа;

ГФУ – газофракционирующая установка;

АГФУ – абсорбционная газофракционирующая установка;

УОВ – установка осушки воздуха;

КСУ – комплексная сепарационная установка;

НТК – низкотемпературная конденсация;

НТА – низкотемпературная абсорбция;

НТР – низкотемпературная ректификация;

НТКР – низкотемпературная конденсация и ректификация;

ПНГ – попутный нефтяной газ;

СОГ – сухой отбензиненный газ;

ШФЛУ – широкая фракция легких углеводородов;

ЦПУ – центральный пульт управления;

ЦПС – центральный пункт сбора;

ТДА – турбодетандер;

АВО – аппарат воздушного охлаждения;

УГ – углеводородные газы;

ГПУ – газоперерабатывающая установка;

СГ – сжиженные газы;

УСК – установка стабилизации конденсата;

УКПГ – установка комплексной подготовки газа;

НТС – низкотемпературная конденсация;

Ci – содержание по сырью в моль;

Fi – расход сырья кмоль/час;

– степень извлечения;

– доля отгона;

Р – давление соответственно в кг/час или Мпа;

Di – данные по дистилляту кмоль/час;

Ri – данные по остатку кмоль/час;

Хi – содержание жидкой фазы кмоль/час;

YDi – содержание газовой фазы кмоль/час;

Кi – константа фазового равновесия;

Мi – молекулярная масса;

МD – средняя молекулярная масса дистиллята;

Мg0 – средняя молекулярная масса орошения;

rmin – флегмовое число;

аi – относительная летучесть компонента;

t,T – температура соответственно в °С и в К;

Qk – тепловая нагрузка в кДж/час;

Н – энтальпия в кДж/моль;

D – диаметр в м;

Vсек – объем в м3/сек;

Z – коэффициент сжимаемости;

р – плотность в кг/м3;

w – скорость в м/сек;

– поверхностное натяжение в Н/м;

С – коэффициент скорости;

ЛЭП – линия электропередач;

МПа – мега паскаль;

РТ – датчик давления;

РIC – регулятор давления;

РV – регулирующий клапан (исполнительный механизм);

PI – показывающие приборы местного монтажа;

PSV – предохранительный клапан;

TIC – регулятор температуры;

TV – регулирующий клапан ( исполнительный механизм от TIC);

TI – многоточечный указатель температуры;

LT – датчик уровня;

LY – преобразователь;

LIC – регулятор уровня;

LV – регулирующий клапан (исполнительный механизм от LIC);

FI – индикатор расхода;

FT – датчик расхода;

FIC – регулятор расхода;

FR – регистратор расхода;

FV – регулирующий клапан (исполнительный механизм от FIC);

FC – регулятор расхода прямого действия;

HV – ручной клапан.

- Литературный обзор

- Месторождение газа и газового конденсата

Газонефтяные - попутные газы, сопровождающие нефть и выделяющиеся при ее добыче. Месторождения этих газов генетически связаны с месторождениями нефти.

Характерной особенностью состава нефтяных попутных газов является наличие в них, кроме метана, этана, пропана бутанов и паров более тяжелых углеводородов. Во многих попутных нефтяных газах присутствует сероводород, негорючие компоненты: азот, углекислый газ, а также редкие газы - неон и аргон. Последние содержатся в малых количествах, но являются полезными и нужными для народного хозяйства газами и их выделение представляет промышленный интерес.

В России на нефтяных промыслах сжигается более 20 млрд. кубометров газа. Это сравнимо с уничтожением 16 миллионов тонн нефти или 3,5 процентов от ежегодной добычи.

Попутный газ – резерв для увеличения поставок газа населению и сырья для производства целого спектра продуктов нефтехимии. Помимо экономических и социальных нужд решение задачи утилизации попутного газа позволит сократить объемы вредных выбросов в окружающую среду, а также снизить ущерб для здоровья населения.

Для дальнейшего использования и транспортировки газа необходимо его подготовить. В подготовку газа входит очистка газа от механических примесей, отделение от него жидкости, осушка, а также извлечение из него высокомолекулярных соединений (С6+в) до такой глубины, чтобы при перекачке под высоким давлением не образовалась закупорка трубопровода выпавшим углеводородным конденсатом.

На современных ГПК из попутного нефтяного газа и конденсатного сырья производят ценную продукцию: сухой газ коммунально - бытового назначения, широкая фракция лёгких углеводородов (ШФЛУ), стабильный газоконденсат, меркаптаны [2,с3].

- Переработка углеводородных газов

Углеводородные газы (УГ) делят по происхождению на две большие группы - первичные и вторичные.

Первичные УГ - это газы, добываемые непосредственно из земных недр. По условиям залегания они могут быть разделены на: природные и попутные (нефтяные) УГ. К природным УГ относят легкие по составу газы

чисто газовых месторождений и газы газоконденсатных месторождений, которые выносят на поверхность в сконденсированном виде в небольших количествах (50 - 500 г/нм3 газа) более тяжелые углеводороды (конденсаты), кипящие до 200 - 300 °С.

Попутные УГ - это газы, добываемые вместе с нефтью на нефтяных месторождениях.

|

Вторичные УГ - это легкие углеводороды, образовавшиеся при переработке нефти за счет деструкции природных углеводородов нефти.

Углеводородные газы включают насыщенные и ненасыщенные углеводороды.

Насыщенные (предельные) - это газы, содержащие только насыщенные углеводороды, образующиеся при первичной дистилляции нефти (как результат десорбции остатков растворенного в нефти попутного газа) и в каталитических процессах, протекающих в атмосфере избытка водорода (гидрокрекинг, гидроочистка, изомеризация, каталитический риформинг).

Ненасыщенные вторичные УГ - это газы, содержащие олефиновые углеводороды, они образуются в деструктивных процессах с недостатком

водорода, например: каталитический крекинг, термический крекинг, коксование, пиролиз [3, с 290].

- Характеристика первичных углеводородных газов и конечных продуктов их переработки

Общие мировые запасы природного газа составляют около 90 трлн. м3 (65 - 70 млрд. т), что соразмерно с извлекаемыми запасами нефти (90 - 95 млрд. т). Ежегодное мировое потребление природного газа составляет около 1800 млрд. м3/год, в том числе в нашей стране - около 850 млрд. м3/год.

Крупнейшие отечественные месторождения природного газа в настоящее время находятся в северных районах Западной Сибири (Уренгой, Медвежье) и в Заполярье (полуостров Ямал), а также в Оренбургской области и Прикаспии (Астрахань, Карачаганак). Основное количество природного газа добывается в труднодоступных отдаленных районах и одновременно с ростом добычи газа наращивается пропускная способность и протяженность газопроводов, достигающая примерно 135 тысяч километров при максимальной дальности транспортирования до 5000 км.

Состав природных газов характеризуется высоким содержанием метана [85 - 99% (об.)] и соответственно высокой теплотой сгорания. Содержание тяжелых углеводородов (ZCs+) невелико [0,02 - 0,20% (об.)], лишь в отдельных случаях достигает 1,5 и 4,0% (об.). Большинство газов содержит 1 - 5% (об.) неуглеводородных примесей инертных газов (азот и диоксид углерода) и сероводород. Также природные газы содержат в небольших количествах сероуглеродные соединения (COS и CS2) и сероорганические меркаптаны (R-SH).

Природные газы чаще или не содержат сероводород, или в нем обнаруживаются лишь его следы. Однако газы трех крупных газоконденсатных месторождений Оренбургского, Карачаганакского и Астраханского содержат повышенное количество [от 1,7 до 14% (об.)].

Это серьезно осложняет как добычу, так и переработку газов, хотя эти газы являются источником получения ценного и дефицитного продукта серы, производство которой только из астраханского газа достигает около 5% мирового.

Газ многих месторождений в определенных количествах (от 5 до 400 г/м3) выносит газовый конденсат, содержащий углеводороды от CsHn до С20Н42. Эти месторождения называют газоконденсатными. Газовые конденсаты выкипают в пределах 40 - 350°С, но в отдельных случаях они более тяжелые температура начала кипения 103 и 210°С, а в других - более легкие, температура конца кипения 200 - 230°С.

Конденсаты разных месторождений сильно различаются по групповому химическому составу и содержанию серы.

Газовые конденсаты являются существенным ресурсом углеводородного сырья. Суммарная добыча достигает 25 - 28 млн. т/год, что в среднем по стране составляет около 40г на 1м3 добываемого газа.

В отличие от природных состав нефтяных (попутных) газов сложнее: большинство из них содержит углеводороды C6H14 и выше. Доля метана и этана в этих газах колеблется от 33% (об.) до 92%, хоть и обычно суммарное содержание этих двух углеводородов составляет 60 - 75% (об.) и суммарное содержание углеводородов от пентанов и выше в них от 1,5 до 3,0% (об.). Углеводороды от пропана и выше (С3+) считаются для газов конденсируемыми и обычно при переработке газов удаляются. В нефтяных газах содержание этой группы углеводородов составляет примерно от 300 до 1200 г/м3, в то время как в природных газах в основном от 20 до 100 г/м3.

Нефтяные газы содержат инертные компоненты - азот и диоксид углерода [1 - 10% (об.)], в отдельных случаях сероводород.

Продукты переработки природных и нефтяных газов:

- товарный природный газ, направляемый по газопроводам в качестве газового промышленного и бытового топлива;

- широкая фракция легких углеводородов (ШФЛУ) от С3 до Q, выделенных из состава газа в процессе его переработки;

- сжиженный газ - концентрат углеводородов С3 и С4, выделенный из ШФЛУ; стабильный газовый конденсат;

- одорант - смесь тиолов (меркаптанов), выделенная из состава сернистых примесей природного газа и используемая для одорирования газа в газовых сетях.

Остаточная фракция ШФЛУ - газовый бензин, содержащий в основном углеводороды от пентана и выше. Нормами установлены два основных показателя температура начала кипения (не ниже 30°С), и давление насыщенных паров, характеризующее наличие в нем легких углеводородов [3, с 273].

1.4. Технологические процессы на газоперерабатывающих заводах

Tехнология газопереработки на ГПЗ включает: подготовку газа к переработке (очистка от механических примесей и осушка); компримирование газа до давления, необходимого для его переработки; очистку газа от сернистых соединений и углекислоты, производство серы, этана и гелия, глубокую осушку газа; разделение нестабильного бензина, вырабатываемого на заводе и поступающего извне (напр., c промысловых нефтестабилизационных установок), на стабильный газовый бензин и индивидуальные технически чистые углеводороды (этан, пропан, бутаны, пентаны, гексаны); компримирование газа, прошедшего все стадии переработки (сухого газа), для его транспортирования по магистральным газопроводам

Большинство из этих процессов - физические, основанные на различных свойствах компонентов, из которых состоит нефтяной газ или ШФЛУ: температура кипения, растворимость, и т.д.

Только очистка газа и производство серы основаны на химических процессах с превращением одних веществ и другие.

Сепарация газа. Поступивший на завод газ проходит сепарацию, где отделяется от выпавшей влаги, углеводородного конденсата и механических примесей. Вода вместе с механическими примесями - песком, продуктами коррозии из сепарационной установки дренируется в канализацию. Выпавший конденсат направляется в емкость или на установку очистки, или на установку отбензинивания, или на установку фракционирования.

Если отсепарированный газ не содержит кислых компонентов, то он подвергается компримированию.

В том случае, если в газе содержится и диоксид углерода, он непосредственно после сепарации подвергается под небольшим избыточным давлением процессу очистки от кислых компонентов, а затем компримированию.

Очистка газов от кислых компонентов на ГПЗ производится в основном абсорбционным способом.

Абсорбент - раствор монодиэтаноламина, контактируя с газом в тарельчатой колонне, растворяет все кислые компоненты, вступает с ними в обратимые химические реакции и затем при нагревании насыщенного раствора реакции идут в обратном направлении: кислые компоненты восстанавливаются, выпариваются из адсорбента. Отделившийся кислый газ поступает на установку производства элементарной серы.

Компримирование газа. Очищенный газ или нефтяной газ, не содержащий сероводорода, поступает на компрессорные станции (установки) завода, где сжимаются до заданного давления, необходимого для процесса отбензинивания и дальнейшего транспорта товарного газа по трубопроводу.

Компримирование производят в несколько степеней (до трех). После каждой ступени газ подвергается охлаждению в водяных или воздушных

холодильниках. Выделившийся при сепарации газа углеводородный конденсат отводится на фракционирование.

Осушка газа. В последние годы отбензивание газа (процесс извлечения из газа фракции С3 и выше) и выработка этана производится на установках низкотемпературной абсорбции или низкотемпературной конденсации. Для предупреждения гидратообразования при низких температурах и высоких давлениях газ должен быть осушен до точки росы от -30 до -100 °С.

Осушка газа производится абсорбционным или адсорбционным способом.

Адсорбентами по извлечению влаги из газа являются моно-, ди- и триэтиленгликоли. Извлечение влаги при десорбции в виде водяного пара выбрасывается в атмосферу или в жидком виде дренируются в канализацию.

В качестве твердого поглотителя влаги в адсорбционных процессах используют силикагель, активированный оксид алюминия или цеолиты -молекулярные сита.

Абсорбционный процесс осушки - процесс непрерывный, адсорбционный.

При адсорбционном процессе с применением цеолитов достигается более глубокая осушка газа (до -80; -100 °С).

Способы отбензинивания газа. На ГПЗ с полным (законченным) технологическим циклом существуют пять основных технологических процессов:

- прием, замер и подготовка нефтяного газа к переработке, т.е. сепарация, очистка, осушка;

- компримирование газа до давления, необходимого для переработки и транспортирования по магистральным газопроводам до потребителей;

- отбензинивание газа, т. е. извлечение из него нестабильного газового бензина;

- разделение нестабильного бензина, вырабатываемого на заводе и поступающего извне, например, с промысловых

- нефтестабилизационных установок или с других ГПЗ, на газовый бензин и индивидуальные технически чистые углеводороды пропан, изобутан, бутан (а в некоторых случаях, кроме того, этан, изопентан, н-пентан и м-гексан);

- прием, хранение и отгрузка железнодорожным транспортом или по трубопроводам жидкой продукции завода.

Кроме того, некоторые заводы по переработке нефтяного газа в своем составе имеют установки по извлечению гелия и выработке элементарной серы из сероводорода, содержащегося в газе.

Основным технологическим процессом газоперерабатывающего завода является процесс отбензинивания. В зависимости от объемов перерабатываемого нефтяного газа, содержания в этом газе целевых компонентов, заданной глубины извлечения целевых компонентов и от местных промысловых условий и других факторов применяют четыре способа отбензинивания:

- компрессионный;

- низкотемпературные конденсация и ректификация;

- абсорбционный;

- адсорбционный.

Компрессионный способ отбензинивания. Основан на сжатии и последующем охлаждении газа в воздушных и водяных холодильниках; при этом некоторая часть тяжелых углеводородов и паров воды, входящих в состав газа, конденсируется и отделяется в сепараторах.

Компрессионный способ применяют крайне редко и только для отбензинивания очень «жирных» газов с содержанием СвНв+высшие от 1000 г/м3 и выше. Способ этот не обеспечивает достаточной глубины извлечения целевых компонентов из газа и обычно сочетается с другими способами отбензинивания.

Процесс низкотемпературной конденсации (НТК). В этом процессе сжатый газ охлаждается до низких (минусовых) температур специальными

хладоагентами (пропаном, аммиаком), в результате чего значительная часть газа конденсируется. Углеводородный конденсат отделяется в сепараторе и затем подается в ректификационную колонну деэтанизатор. Сверху колонны отводится метан и этан, а снизу - нестабильный газовый бензин.

Применение способа низкотемпературной конденсации целесообразно, когда в сырьевом газе содержание СзНн+высшие превышает 300 г/м3 и из газа извлекают гелий.

Установки НТК по своему технологическому оформлению и эксплуатации более просты, чем абсорбционные установки.

Низкотемпературная ректификация (HТР) отличается от процесса НТК тем, что процесс НТР происходит при более низкой температуре и в ректификационную колонну поступает двухфазная смесь: охлажденный газ и выпавший из него углеводородный конденсат. Сверху колонны уходит отбензиненный газ, снизу - деметанизированный углеводородный конденсат. Этан из конденсата отделяют во второй колонне - деэтанизаторе.

Абсорбционный способ отбензинивания - основан на различной растворимости компонентов газа в жидких нефтепродуктах, применяемых в качестве абсорбентов - поглотителей.

Процесс отбензинивания проводят в цилиндрической колонне, называемой абсорбером. Абсорбер по высоте разделен поперечными перегородками - барботажными тарелками, в которых происходит контактирование восходящего снизу вверх потока газа и стекающего сверху вниз абсорбента. По мере подъема газа от нижней тарелки до верхней содержащиеся в газе тяжелые углеводороды постепенно растворяются в абсорбенте и сверху абсорбера отводится отбензиненный газ, почти не содержащий тяжелых углеводородов.

Снизу абсорбера отводится насыщенный абсорбент, который направляется на следующую стадию - десорбцию. На этой стадии

благодаря нагреву и снижению давления происходит отпарка из абсорбента поглощенных из газа углеводородов, которые, покидая десорбер сверху, проходят через конденсаторы - холодильники, где конденсируются и образуют нестабильный газовый бензин.

Регенерированный или «тощий» абсорбент по выходе из нижней части десорбера охлаждается и вновь поступает на абсорбцию, т. е. абсорбент циркулирует по замкнутой системе.

Применение абсорбционного способа наиболее рационально для отбензинивания газов, содержащих от 200 до 300г углеводородов С3Н8+высшие в 1 м3.

Чем ниже температура процесса абсорбции, тем выше поглощающая способность абсорбентов. В последние два десятилетия все большее распространение получает процесс абсорбции нефтяных газов при низких температурах.

По сравнению с процессом абсорбции при температуре окружающего воздуха применение процессов низкотемпературной абсорбции с одинаково заданными величинами извлечения целевых компонентов. Это приводит к значительному сокращению энергетических расходов, уменьшению конструктивных размеров аппаратов и в целом к снижению эксплуатационных расходов.

При переработке тощих нефтяных газов с содержанием С3Н8+высшие от 50 до 100г/м3 применяют адсорбционный способ отбензинивания. Он основан на свойстве твердых пористых материалов (адсорбентов) поглощать пары и газы. В качестве адсорбента обычно используют активированный уголь, который поглощает из газа преимущественно тяжелые углеводороды и постепенно насыщается ими. Для отгонки поглощенных углеводородов и восстановления адсорбционной способности насыщенный уголь обрабатывают перегретым водяным паром.

Смесь водяных и углеводородных паров, отогнанных из адсорбента, охлаждается и конденсируется.

Полученный нестабильный бензин легко отделяется от воды.

Недостаток адсорбционных процессов, применяемых как для отбензинивания, так и для осушки и очистки, периодичность их работы [4, с 20].

1.5. Требования и показатели качества газопереработки

Показатели качества продукции газопереработки. Разделение пластовой продукции газоконденсатных месторождений на фракции производится на газоперерабатывающих заводах (ГПЗ) и промысловых установках с применением абсорбционных, адсорбционных, хемосорбционных, конденсационных, а также других процессов.

Продукция ГПЗ и промысловых установок подразделяется на 5 групп.

В первую группу входят газовые смеси, используемые как топливо. Их основным компонентом является метан. Эти газы содержат несколько процентов других углеводородов, диоксид углерода, азот и незначительные количества сернистых соединений. Одним из основных отличий продукции этой группы является то, что концентрация отдельных углеводородов в них не регламентируется.

Необходимо отметить - незначительное количество продукции этой группы используется как сырье для производства метанола, аммиака и т. д.

Вторая группа включает в себя газообразные технически чистые углеводороды и гелий, а также газовые смеси с заданным составом.

Третья группа объединяет жидкие углеводороды, в том числе широкую фракцию легких углеводородов (ШФЛУ), смеси сжиженного пропана, сжиженные изо- и н - бутаны, жидкий гелий и т. д. Общим признаком этой

группы является то, что в жидком состоянии при 20°С эти углеводороды находятся при определенном избыточном давлении.

В четвертую группу входят продукты, находящиеся в нормальных условиях в жидком состоянии, например газовый конденсат и продукты его переработки.

К пятой группе относятся твердые продукты: канальная сажа, технический углерод, а также газовая сера.

Все продукты, входящие в состав вышеперечисленных групп, отличаются углеводородным составом, содержанием в них воды, механических примесей, диоксида углерода и сернистых соединений, температурами кипения и застывания и т. д.

Параметры, влияющие на потребительские свойства продуктов, включая способы их доставки к потребителям, принято называть показателями качества. Практически на все виды продукции установлены показатели качества, которые зафиксированы в государственных общесоюзных стандартах (ГОСТ).

Технические условия (ТУ), отражают договоренность отдельных предприятий с производителем продукции.

Общими принципами установления показателей качества продукции газоперерабатывающих заводов являются: обеспечение бесперебойной подачи к потребителям; рациональное использование ресурсов сырья; возможность контроля в условиях производства и потребителя; отсутствие показателя, вытекающего как производное из других показателей; выражение показателя через конкретные числа.

Установленные на продукты показатели качества наряду с потребительскими свойствами в косвенной форме отражают также уровень развития техники и технологии в данной отрасли.

Так, при проектировании ныне действующих ГПЗ концентрация H2S в товарном газе по ГОСТ 51.40 - 83 установлена не более 20 мг/м3. Это связано с тем, что в настоящее время более глубокая очистка газа от H2S сопряжена

со значительными дополнительными затратами. В настоящее время на крупнейших ГПЗ достигается очистка газа от H2S до его остаточного содержания в газе 5 - 10 мг/м3 практически при тех же эксплуатационных затратах, что и при очистке по требованиям отраслевого стандарта.

Одной из особенностей ГПЗ является изменение состава перерабатываемого в них сырья в зависимости от пластовых параметров нефтяного или газоконденсатного месторождений. Для ряда основных видов продукции не регламентируется компонентный состав как показатель качества. К ним можно отнести в первую очередь товарный газ и газовый конденсат и моторные топлива, получаемые при переработке конденсата или нефтей.

Благодаря этому при относительно низких эксплуатационных затратах удается произвести переработку газожидкостных смесей с получением товарной продукции.

Изменение состава добываемой продукции в первую очередь отражается на показателях сырья поставляемого из нефтяных, газоконденсатных и газовых месторождений на ГПЗ. Например из газоконденсатного месторождения (ГКМ) на ГПЗ в качестве сырья подаются нестабильный конденсат и отсепарированный газ. Со снижением пластового давления и при изменении режима промысловых установок изменяются составы нестабильного конденсата и газа. Практически эти изменения происходят беспрерывно. Поэтому установление в ТУ таких показателей: температура начала и конца кипения, плотность, давление насыщенных паров, компонентный состав и т. д., сделали бы соблюдение требований ТУ невозможным.

Учитывая изложенное, в ТУ на сырье, поставляемое из ГКМ на ГПЗ, должны устанавливаться такие показатели: содержание в сырье механических примесей, различных ингибиторов, воды и т. д. Перечисленные показатели отражают эффективность работы промыслового оборудования, воздействуя на ряд режимных показателей.

Требования к качеству товарных газов. Основной продукцией промысловых и заводских установок по переработке газа является товарный газ, используемый в основном в качестве топлива. Потребители товарного газа находятся на большем расстоянии от районов расположения ГПЗ. Поэтому обеспечение бесперебойной подачи газа к потребителям является определяющим при разработке документов, которые регламентируют его качественные показатели.

Наряду с этим от показателей качества газа в значительной степени зависят также капиталовложения на установки промысловой, заводской обработки газа и эксплуатационные расходы на них.

При установлении показателей качества газов приняты следующие условия:

- газ при транспортировании не должен вызывать коррозию арматуры, трубопроводов, приборов и т. д.;

- качество газа должно обеспечить его транспортирование в однофазном состоянии, т. е. в газопроводе не должны образовываться углеводородная жидкость, водяной конденсат и газовые гидраты;

- товарный газ не должен вызывать осложнений у потребителя при его использовании.

Из сернистых соединений в ГОСТ указаны только H2S и меркаптаны (тиолы). Поскольку в природных газах ряда месторождений наряду с H2S и тиолами содержатся также другие сернистые соединения (COS, CS2 и др.), также рекомендуется при разработке новой редакции ГОСТ установить общее количество всех серосодержащих компонентов.

Важным показателем газа, который влияет на надежность работы газоперекачивающих агрегатов и износ трубопроводов - содержание механических примесей. Исходя из опыта эксплуатации газотранспортных систем оно должно составлять не более 3 мг на 1 м3 газа.

До середины 70 - х годов в отрасли отсутствовал стандарт, регламентирующий показатели транспортируемого газа. В результате этого

в ряде случаев для одних, и тех же условий при подготовке газа применялись разные технологические схемы и процессы.

Разработка отраслевого стандарта на качество газа позволила унифицировать ряд технологических схем, и оборудования установок промысловой, и заводской обработки газа и осуществить переход на индустриальные методы строительства объектов газовой промышленности.

Показатели качества ШФЛУ - широкой фракции легких углеводородов. ШФЛУ является сырьем для производства сжиженного газа. При переработке ШФЛУ получают также стабильный газовый конденсат или газовый бензин, и газ низкого давления.

ШФЛУ, получаемый из продуктов переработки природного газа, может несколько отличаться по показателям качества в зависимости от состава сырья. К примеру, природный газ и газовый конденсат Оренбургского месторождения содержат значительное количество сернистых соединений. В ШФЛУ, получаемый из указанного сырья, содержание H2S допускается 0,03% (масс), что в 10 раз больше, чем в ШФЛУ.

Содержание легких углеводородов - метана и этана, в первую очередь устанавливают, исходя из необходимости ограничить давление насыщенных паров ШФЛУ, что связано с условиями ее транспортирования и хранения. Этот показатель влияет также на потери ШФЛУ.

Содержание пентана или же гексана и высших углеводородов регламентируется с учетом цели переработки ШФЛУ.

Ранее сжиженные газы выпускались по ГОСТ 10196 - 62, согласно которому содержание пропана и пропилена в сжиженных газах должно было составлять не менее 93%(масс). Такое топливо по эксплуатационным свойствам намного лучше сжиженных газов, выпускаемых по ГОСТ 20448 - 75.

Однако ГОСТ 10196 - 62 не стимулировал использование бутанов и бутиленов в составе сжиженных газов. В виду этого на многих газо- и

нефтеперерабатывающих заводах имеющиеся ресурсы бутанов и бутиленов использовались нерационально. Внедрение нового ГОСТ на сжиженный газ позволило повысить эффективность использования ресурсов углеводородов С4 и увеличить выпуск товарной продукции.

Концентрация этана в ШФЛУ и сжиженных газах устанавливается таким образом, чтобы обеспечить их товарную характеристику и свести к минимуму потери при хранении и транспорте. Последнее прямо связано с содержанием в них этана. Значит продукт, не содержащий этан, имел бы наилучшую товарную характеристику. Однако производство ШФЛУ и сжиженных газов, не содержащих этана, связано с большими энергетическими затратами. С учетом этого установлены оптимальные нормы на содержание этана в указанных продуктах.

Содержание пентана и высших углеводородов в сжиженных газах устанавливается таким образом, чтобы они могли испаряться при использовании сжиженных газов как топливо. Увеличение их количества в СГ приводит к росту остатка Cs+ и высших в бытовых баллонах, снижая надежность и эффективность использования топлива.

Показатели качества стабильного конденсата. Согласно ГОСТ 51.65 - 80 для товарных конденсатов устанавливают две группы: 1 - для установок стабилизации конденсата, II - для промыслов.

Нормы на содержание воды и механических примесей в конденсате устанавливают исходя из требований нормального хранения, и перекачки продукта, а также с учетом его дальнейшей переработки.

При полной оценки товарных качеств конденсатов необходимо также определить такие показатели, как фракционный состав, содержание сернистых соединений, ароматических углеводородов и высококипящих парафинов, температура застывания и т. д.

В настоящее время единых международных норм на допустимое содержание сероводорода, диоксида углерода, сероорганических соединений, азота, воды, механических примесей и т. д. не существует.

Величина допустимых концентраций этих веществ в разных странах устанавливается в зависимости от уровня развития техники и технологии обработки газа и от объектов его использования.

1.6. Особенности проектирования и эксплуатации газоперерабатывающих установок и заводов

Основное назначение ГПЗ - разделение газовых, газожидкостных и жидких смесей, получаемых при добыче природных газов и нефти. Под термином «разделение» в данном случае подразумевается как выделение из них отдельных углеводородных фракций, так и очистка их от сернистых соединений. Процессы эти осуществляют на газоперерабатывающих установках (ГПУ).

В целом ГПУ имеют завершенный технологический цикл по тому или иному процессу. Материальными потоками ГПУ могут быть как товарные продукты, так и сырье других газоперерабатывающих установок и заводов.

Основными процессами ГПЗ и ГПУ являются процессы сепарации, адсорбции, абсорбции, а также хемосорбции.

На установках обработки природных и нефтяных газов в ряде случаев в одном цикле объединены два или более процессов.

При очистке газов от кислых компонентов водными растворами аминов извлечение H2S и СО2 происходит благодаря химической реакции между компонентами газа и поглотителем и за счет растворимости тех же компонентов в поглотителе (поскольку очистка газа производится в основном за счет химической реакции, такие процессы называются хемосорбционными).

Процессы переработки газа делятся на две группы: вспомогательные и основные. К вспомогательным относятся процессы очистки газов от механических примесей и извлечение из них влаги, а к основным -

выделение из сырья кислых компонентов и отдельных углеводородных фракций.

Газоперерабатывающая под отрасль по сравнению с нефтехимической и химической отраслями промышленности имеет ряд специфических особенностей: в газопереработке практически беспрерывно происходит изменение состава исходного сырья.

На основании обобщения большего опыта эксплуатации ГПУ и ГПЗ можно выделить следующие специфические особенности предприятий, перерабатывающих природные и нефтяные газы.

Уменьшение значения пластового давления приводит к снижению давления сырьевого газа, и нестабильного конденсата на входе на перерабатывающие установки. Для обеспечения нормальной работы перерабатывающих установок потребуется ввод дополнительных мощностей (дожимных компрессоров, насосов, сепарационного оборудования и т. д.).

При изменении состава сырья в зависимости от пластового давления, происходит уменьшение концентрации в добываемом газе тяжелых фракций природных газоконденсатных смесей. При этом снижается как конденсатный фактор, так и количество нестабильного конденсата, получаемого при обработке газа.

На данный момент вводятся в эксплуатацию крупнейшие газоконденсатные месторождения Крайнего Севера. Этот процесс сопровождается строительством новых установок по переработке конденсата по схеме производства моторного топлива. При этом надо иметь в виду, что снижение пластового давления одновременно приводит также к изменению фракционного состава конденсата. С падением пластового давления с 38 до 8 МПа содержание бензиновых фракций в составе конденсата увеличилось в два раза, а содержание фракции, соответствующей дизельному топливу, уменьшилось в 1,8 раза. Следовательно, проектирование установок переработки газового конденсата должно быть осуществлено с учетом этих факторов.

Непостоянство режима эксплуатации установок, связанное с изменением состава сырья, приводит к изменению состава и качества материальных потоков, и к изменению давления и температуры в отдельных

аппаратах. Вследствие облегчения конденсата имеет место снижение температуры низа дебутанизаторов установок стабилизации конденсата (УСК). В ряде случаев возможно также уменьшение количества газов дегазации (из-за изменения растворимости легких углеводородов в жидкой фазе), что приводит к снижению надежности работы компрессоров, предназначенных для дожатия газов дегазации, уменьшению выхода продукции на установках их переработки и т. д.

Ряд качественных показателей продукции зависит от климатических зон районов добычи и транспортирования и времени года. И поэтому близкие по составу газы и нестабильные конденсаты перерабатывают как по разным, так и однотипным технологическим процессам на разных режимах по давлению и температуре.

Необходимость высокого давления и низкой температуры в одном технологическом цикле (например, абсорбции, низкотемпературной конденсации) и, напротив, низкого давления и высокой температуры в другом технологическом цикле (например, десорбции) для одной и той же установки обусловливает наличие в схемах установок большого теплообменного оборудования.

Процессы разделения требуют незначительного расхода химических реагентов и повышенного расхода тепла.

Одни и те же компоненты распределяются во многих видах продукции.

В начальный период эксплуатации месторождения характеризуются благоприятными условиями. В это время имеется возможность охлаждения газа путем дросселирования его избыточного давления. Кроме того, содержание тяжелых углеводородов (Cs+) в газе максимально (за редким исключением). Таким образом, выделение из газов целевых компонентов

возможно при минимальных эксплуатационных расходах на промысловых и заводских установках.

Наличие объективных факторов, снижающих технико-экономические показатели газоперерабатывающих установок на поздней стадии эксплуатации месторождения, обеспечивающего сырьем ГПЗ, к каким можно отнести в первую очередь снижение давления сырья и удельного содержания тяжелых углеводородов в газе, обусловливающих строительство и ввод в эксплуатацию дожимных компрессоров и холодильных установок, резко увеличивает эксплуатационные расходы на ГПЗ.

В результате совокупности воздействия указанных факторов в начальный период эксплуатации ГПУ и ГПЗ отмечается самая высокая производительность труда, и низкая себестоимость продукции. Со временем часто имеет место снижение технико - экономических показателей.

На каждом отдельном объекте в той или иной степени возникают и следующие трудности:

- коррозия оборудования и коммуникаций из-за наличия в продуктах сероводорода, диоксида углерода и ряда других примесей;

- содержание в продуктах минеральных солей и механических примесей, которые откладываются на поверхности труб и оборудования;

- отложение твердых парафиновых углеводородов на поверхностях коммуникаций и оборудования;

- низкая эффективность работы оборудования, в первую очередь сепарационного;

- появление сероводорода в составе газа на поздней стадии разработки месторождения.

Указанные выше особенности эксплуатации ГПУ и ГПЗ обусловливают необходимость большого количества исходных данных для их проектирования. В отличие от химической, нефтехимической или микробиологической промышленностей, здесь недостаточно знать состав

сырьевых потоков только в год пуска установок. Эти данные необходимы на весь период их эксплуатации.

Необходимо иметь информацию также о плане ввода в эксплуатацию других нефтяных, газоконденсатных и газовых месторождений и о составе их продукции и схемах их обработки.

С учетом указанных особенностей и большого разнообразия состава природных газов как по углеводородам, так и по примесям, выбор схемы и технологии переработки газов - задача неоднозначная и сложная.

Этот выбор является обычно итогом большой предварительной технико - экономической проработки. Однако общим принципом этих схем является их двухступенчатость.

На первой ступени газ из скважин поступает на установку комплексной подготовки газа (УКПГ), на второй - проходит комплекс технологических установок по выделению из него вредных (сернистые соединения) и нежелательных (азот, диоксид углерода, влага) примесей, газового конденсата (углеводородов от пропана и выше), стабилизации этого конденсата с отделением ШФЛУ и газового бензина и выделением гелия из сухого газа. [3, с 279]

1.7. Извлечение тяжелых углеводородов из газа

В составе природных газов присутствуют углеводороды от метана до пентана, причем если метан и частично этан - это целевые составляющие газа, используемого в быту и в промышленности как газовое топливо, то пропан, бутаны и пентаны в газовом топливе нежелательны, хотя сами они являются ценными соединениями и могут быть использованы для других нужд. Поэтому до подачи природного газа в транспортные магистральные сети из него должны быть удалены углеводороды от этана (частично) до пентанов включительно (называемые в данном случае тяжелыми). Извлеченная сумма тяжелых углеводородов C1 - С5 называется обычно

газовым бензином и направляется на установки ЦГФУ для разделения на отдельные углеводороды и стабильный бензин.

К основным технологическим методам извлечения тяжелых углеводородов из газа относятся: низкотемпературная сепарация (НТС), низкотемпературная конденсация (НТК), низкотемпературная ректификация (НТР).

Сущность процесса низкотемпературной сепарации (НТС) состоит в однократной конденсации углеводородов при понижении температуры газа до минус 25 - минус 30°С за счет его дросселирования (эффект Джоуля -Томсона). Вместо дросселирования через клапан (изоэнтальпийный процесс) может быть использовано расширение газа в турбодетандере (изоэнтропийный процесс), что позволяет более эффективно использовать перепад давления газа. Принципиальная схема НТС показана на рис. 1.1.

Рис 1.1. Принципиальная схема процесса низкотемпературной сепарации (НТС):

1,2 - сепараторы 1-й и 2-й ступеней; 3 - сепараторы сырого конденсата, 4 - дроссельные клапаны (детандеры); 5 - холодильная машина; 6 - блок стабилизации конденсата; 7 - блок регенерации ингибитора гидратообраэования; 8 - теплообменники; І и ІІ - исходный и отсепарированный газ, ІІІ - газовый бензин; IV - конденсат сырого газа, V- раствор ингибитора гидратообразования.

Газ под большим (8 - 12 МПа) давлением поступает в сепаратор 1-й ступени, где от него отделяется тяжелый газовый конденсат. Затем газ через рекуперативные теплообменники 8, охлаждаемые газом и конденсатом 2-й ступени сепарации, поступает в дроссельное устройство 4. В дросселе давление газа снижается на 4 - 5 МПа, за счет чего его температура резко падает и высококипящие углеводороды конденсируются. Выпадающий конденсат отделяют в сепараторе 2-й ступени, а газ, очищенный от тяжелых углеводородов, направляют потребителю.

При температуре -40°С достигается почти полная конденсация бутанов и пентанов. Этан и пропан при этом конденсируются лишь на 50 и 79%.

В связи с тем, что процесс НТС протекает при низких температурах, в поток газа вводят ингибитор гидратообразования - это позволяет предотвратить образование гидратов. В качестве ингибитора используют метанол или гликоли, которые связывают влагу из газа и после регенерации (дегидратации) в блоке 6 (см. рис. 1.3.) возвращаются в процесс. Важнейший параметр НТС - исходное давление газа из скважины. Вначале это давление высоко за счет повышенного пластового давления, но с течением времени пластовое давление снижается (и одновременно снижается содержание в газе тяжелых углеводородов) и потенциал природной энергии для реализации процесса НТС существенно падает. В этом случае перед сепаратором первой ступени устанавливают дожимной компрессор, который повышает давление газа, или же в точке дросселирования газа помещают холодильную машину 5.

Извлечение углеводородов из газа процессом НТС в значительной мере определяется составом исходного газа (например, выражаемым средней молярной температурой его кипения).

Для поддержания нужного уровня извлечения жидких углеводородов из все более облегчающегося по составу газа (по мере выработки его месторождения) нужно понижать температуру сепарации, что сделать крайне трудно из - за одновременного снижения пластового давления. В

этом заключается один из крупных недостатков процесса НТС, несмотря на его технологическую простоту. И поэтому в большинстве случаев процесс НТС заменен процессом НТК, отличающимся более низкими температурами охлаждения газа (-90 -120°С).

Процесс НТК начал развиваться в 1960-е годы, когда повысился спрос на этан - один из основных мономеров в ассортименте сырьевых ресурсов нефтехимии. Это потребовало перейти на низкие температуры охлаждения газа, с тем чтобы увеличить степень извлечения из него этана (и соответственно - более тяжелых углеводородов). Это в свою очередь потребовало наряду с эффектом дросселирования применять искусственное охлаждение с использованием пропанового холода (для охлаждения до -70°С) или каскадного холодильного пропан-этанового цикла, с помощью которого стало возможным извлечь из газа 85 - 87% этана, почти полностью (92%) - пропан и 100% всех остальных углеводородов.

1.8. Технологические схемы установок НТК и НТР

Рассмотрим существующие два процесса: низкотемпературная конденсация и низкотемпературная ректификация. Процесс состоит из четырех стадий:

а) компримирование газа до относительно высоких давлений - 3,5; 5,7 и 7,5 МПа;

б) осушка газа жидкими или твердыми поглотителями влаги;

в) последующее охлаждение сжатого и осушенного газа до низких температур в пределах до -10 до -100°С;

г) разделение образовавшейся газожидкостной смеси углеводородов на деэтанизированный конденсат (нестабильный газовый бензин или ШФЛУ) и несконденсировавшийся газ. Такое разделение может быть осуществлено на одноколонной или двухколонной установке.

Три первоначальные стадии процесса - общие как для НТК, так и для НТР. Отличие между ними заключается в четвертой стадии. В схеме НТК в первую ректификационную колонну поступает только отсепарированный конденсат, в схеме НТР в колонну поступает вся газожидкостная смесь.

Жирный газ, поступающий на установку НТК (рис. 1.2) под давлением 3 - 4 МПа, сначала охлаждается в последовательной цепочке рекуперативных теплообменников 1 - 4 обратными потоками газа и конденсата и затем дополнительно (испаряющимися пропаном или аммиаком) в испарителе 5 до температуры - 20 - 35°С.

Рис. 1.2. Схема установки низкотемпературной конденсации газа:

I – сырьевой газ; II – отбензиненный газ; III – этановая фракция; IV - вторую или третью (считая с верху) тарелку деэтанизатора

Образовавшийся в результате умеренного охлаждения углеводородный конденсат отделяется от остаточного газа в сепараторе 6. Газ направляется в газопровод, а конденсат - в деэтанизатор 7. В конденсате будут преобладать высококипящие углеводороды (Сз+выше).

Однако в его составе будут метан и этан. Они отгоняются из углеводородного конденсата в деэтанизаторе 7 в качестве товарной этановой фракции марки Б.

Пары орошения конденсируются в пропановом холодильнике 8, откуда газожидкостная смесь поступает в рефлюксную емкость 9. Жидкость орошения подается в колонну насосом 10 и продукт из верхней части колонны отводится в газовой фазе в магистральный этанопровод.

Тепло подводится в нижнюю часть деэтанизатора через кипятильник 11. Теплоносителем является водяной пар.

Деэтанизированный нестабильный газовый бензин из нижней части колонны направляется в товарный парк. Метан и этан, если их концентрация (молярная) в выпавшем из нефтяного газа конденсата невелика (в сумме около 10%), могут быть удалены в деэтанизаторе, работающем на холодном сырье без орошения. В этом случае холодный углеводородный конденсат непосредственно из сепараторов 6, минуя теплообменники 2 и 4.

Режим колонны (деэтанизатора) в зависимости от состава углеводородного конденсата регулируется изменением давления, температуры верхней и нижней частей колонны.

На рис. 1.3 представлена схема установки НТР. Сырьевой газ охлаждается обратным потоком остаточного газа в теплообменнике 3. Образовавшаяся газожидкостная смесь поступает в ректификационную

колонну, в которой в результате подачи холодной флегмы (орошения) происходит конденсация основной массы высококипящих углеводородов и отчасти метана и этана, но подвод тепла в нижнюю часть колонны обеспечивает их выпаривание. В колонне сырье подразделяется на товарный газ и деэтанизированную ШФЛУ, которая отводится с нижней части колонны на газофракционирующую установку или в товарный парк.

Рис. 1.3. Схема установки низкотемпературной ректификации:

1 - деэтанизатор; 2 - пропановый холодильннк; 3 - теплообменник газ - газ; 4 - рефлюксная емкость; 5 - насос; 6 - кипятильник; I - сырьевой газ;

II - отбензиненный газ; Ш - деэтанизированная ШФЛУ

Процесс НТК в отличие НТР имеет следующие преимущества:

- после сепаратора из системы выводится основная масса нескон-денсировавшихся газов, которые в дальнейшем процессе на этой установке не участвуют, из - за этого ректификационная колонна и другие аппараты имеют относительно небольшие размеры;

- вследствие относительно небольшого содержания метана и этана в сырье деэтанизатора конденсацию паров орошения в холодильниках можно проводить при сравнительно высоких температурах (от - 5 до - 3О°С).

Установка проста в эксплуатации. Аппаратура изготовляется из углеродистой стали. Процесс НТК нашел применение на ряде отечественных ГПЗ (Отрадненском, Нефтегорском и др.).

К недостаткам схемы НТК следует отнести то, что сепарация конденсата от газа происходит только после однократной конденсации, поэтому часть целевых компонентов теряется с остаточным газом.

Рассмотренные выше схемы НТК и НТР были применены в технических проектах ГПЗ в 50-60-х годах для отбензинивания жирных газов, содержащих Сз+выше от 400 до 600 г/нм3.

Для отбензинивания более тощих нефтяных газов (Сз+выше в пределах 300 г/нм3) эти технологические схемы явно непригодны. В 70-80-е годы были разработаны и внедрены в производство новые технологические схемы НТР и НТК с использованием глубокого холода, т. е. криогенной технологии на основе применения как внешних, так и внутренних холодильных циклов.

Рис. 1.4. Технологическая схема установки низкотемпературной

ректификации нефтяного газа с глубоким охлаждением, включая детандирование: I, П - сырьевой и отбензиненный газ; III - деэтанюированная ШФЛУ

На рис. 1.4 приведена технологическая схема установки НТР с глубоким охлаждением газа. Такие установки имеются на Белозерном Нижневартовском и Сургутском ГПЗ.

Осушенный адсорбционным способом до точки росы - 100°С газ поступает на установку НТР, где делится на два потока. Первый поток сырьевого газа в теплообменнике 1 охлаждается обратным потоком отбензиненного газа, затем в теплообменнике 2 - испаряющимся пропаном и в теплообменнике 3 - обратным потокам остаточного газа. Пройдя все эти теплообменные аппараты, первый поток сырьевого газа в газожидкостной

фазе при давлении 5,3 МПа и температуре - 50 - 54°С поступает в сепаратор 4.

Второй поток последовательно проходит через теплообменник 10, где охлаждается за счет подогрева сырья деэтанизатора, и теплообменник деметанизатора 11 и при температуре - 50 - 54°С поступает в тот же сепаратор 4 в виде газожидкостной смеси.

Углеводородный конденсат из сепаратора 4 дросселируется в разделитель жидкости 5, в котором поддерживается давление 2,45МПа. В результате резкого снижения давления (с 5,3 до 2,45МПа) часть легких углеводородов (метан и этан), содержащихся в углеводородном конденсате, испаряется, вследствие чего температура в разделителе жидкости понижается до - 70 -75°С.

Далее оставшаяся в разделителе 5 жидкость перетекает в деметанизатор 8 на пятую тарелку (считая снизу).

Несконденсировавшийся газ из сепаратора 4 под давлением 5,3 МПа поступает в турбодетандер 6, где он расширяется - давление газа падает до 2,4 МПа. Работа расширения газа используется для вращения компрессора 7, установленного на общем валу с турбодетандером. В результате расширения газа температура его понижается от -50 до -80(-84)°С, при этом часть газа конденсируется.

Двухфазный поток, выходящий из турбодетандера, направляется в деметанизатор 8 на верхнюю (шестую) тарелку (считая снизу). Деметанизатор представляет собой ректификационную колонну с шестью тарелками и предназначен для удаления из углеводородного конденсата основной массы метана. Верхняя часть колонны служит сепаратором, где выделившаяся из двухфазного потока жидкость стекает вниз в качестве холодного орошения.

Несконденсировавшиеся пары, или иначе остаточный газ уходит с верхней части деметанизатора. Он объединяется с потоком газов из гаэоотделителя 5, и затем этот суммарный поток последовательно проходит

по межтрубному пространству теплообменников 3 и 1, в которых он нагревается от - 80 до +34°С, на вход компрессора 7. В компрессоре газ сжимается с 2,2 до 2,5МПа, далее поступает в дожимной компрессор 18, его давление доводится до 5,3МПа и затем через воздушный холодильник 19 выводится в магистральный газопровод.

Жидкость с самой нижней (первой) тарелки деметанизатора сливается в поддон и оттуда под действием гидростатического давления перетекает через межтрубное пространство теплообменника 12 в кубовую часть деметанизатора. При этом часть жидкости испаряется и образовавшиеся пары создают паровой поток в колонне. Теплоносителем в кипятильнике служит второй поток охлаждаемого сырьевого газа.

Температурный режим деметанизатора, °С: питания - 70 (-75); верхней и нижней частей колонны - 80 (- 84) и - 54 (- 58) соответственно.

Нижний продукт деметанизатора забирается насосом 9, прокачивается через теплообменник 10 на 25 тарелку деэтанизатора 12, который представляет собой ректификационную колонну. Температурный режим деэтанизатора, °С: питания +27; верхней и нижней частей колонны - 2 +2°С и +107°С соответственно. Пары, отходящие из верхней части деэтанизатора, охлаждаются и частично конденсируются в пропановом холодильнике 13 и при температуре -30°С в виде парожидкостной смеси поступают в рефлюксную емкость 14, откуда жидкая фаза насосом 15 подается в качестве орошения, а несконденсировавшиеся пары отводятся на смешение с остаточным газом, выходящим из межтрубного пространства

теплообменника 3.

Температура нижней части деэтанизатора поддерживается изменением расхода теплоносителя, поступающего в кипятильник 16.

Теплоносителем служит горячее масло (дизельное топливо), циркулируемое насосом через трубчатую печь (система циркуляции теплоносителя в схеме не приводится). Расход горячего масла в

кипятильнике регулируется с помощью индикатора температуры-регулятора, контролирующего температуру на шестой тарелке (считая снизу).

Образовавшиеся в межтрубном пространстве кипятильника пары возвращаются в кубовую часть колонны, они создают восходящий поток в колонне. Неиспарившийся остаток из кипятильника, а также кубовой части колонны, представляющий собой ШФЛУ, отводится через воздушный холодильник 17 в товарный парк.

Уровень жидкости в рефлюксной ёмкости деэтанизатора и межтрубном пространстве пропановых холодильников регулируется изменением расхода хладагента, поступающего в пропановые холодильники 2 и 13.

Если уровень в сепараторе 4 становится настолько высоким, что возникает опасность попадания жидкости во входной патрубок турбодетандера, то системой защиты предусмотрена незамедлительная остановка турбодетандера, с дросселированием газа через байпасный клапан.

Уровень жидкости в разделителе жидкой среды 5 регулируется автоматическим регулятором путем отвода выделившейся газовой фазы с этого аппарата.

На установке температура регулируется на следующих потоках и точках:

- температура нижней части деметанизатора, температура питания и на шестой тарелке деэтанизатора;

- температура ШФЛУ, отводимого в товарный парк.

Температуры питания деэтанизатора и нижней части деметанизатора регулируются изменением расхода сырьевого газа второго потока, проходящего трубные пространства аппаратов 10 и 11.

Повышение температуры питания деэтанизатора вызывает увеличение расхода сырьевого газа первого потока, т. е. по трубным пучкам аппаратов 1-3 и, наоборот

.

При измененном составе газа степень его отбензинивания на установках НТР и НТК зависит от давления и температуры в процессах охлаждения и ректификации и теплового режима деметанизатора. Чем выше давление, тем больше, при прочих равных условиях, будет количество жидкой фазы, поступающей в деметанизатор. Однако повышение давления возможно до определенной величины, соответствующей технической характеристике сырьевых компрессоров.

При понижении температуры процесса конденсации выход конденсата повышается. Прежде всего, повышается степень извлечения из газа целевых углеводородов: пропана, изобутана и н-бутана. При понижении температуры в конденсате также увеличиваются концентрации метана и этана.

Нужно учитывать, что в процессах НТК и НТР газа максимального извлечения пропана можно достигнуть при одновременной конденсации значительного количества этапа и метана.

Для поддержания заданной температуры конденсации важно обеспечить нормальную работу теплообменной и холодильной аппаратуры. Прежде всего необходимо, чтобы температура газа, поступающего из предыдущей стадии процесса (в частности, с установок осушки и очистки), не превышала значения, заданного по технологической карте. Кроме того, газ должен быть осушен до определенной точки росы. При недостаточной осушке газа работа установок НТК и НТР может быть нарушена в результате образования гидратов, закупорки труб, забивки аппаратуры, арматуры и т. д.

Для разрушения уже образовавшихся гидратов в систему НТК вводится метанол, который, вступая в контакт с гидратом, образует спиртоводный раствор с низкой температурой застывания. Должен быть тщательно осушен и пропан, циркулирующий в системе охлаждения. Нормальная работа установки НТР зависит от устойчивости теплового режима деметанизатора.

Недостаточное выпаривание метана в деметанизаторе (вследствие чрезвычайно низкой температуры в кубе колонны) и превышение заданной

температуры верхней части деэтанизатора могут быть причиной уноса значительного количества пропана с несконденсировавшимися парами, отходящими с верхней части деэтанизатора. К этому может привести и повышение температуры в нижней части деэтанизатора

При понижении температуры в нижней части деэтанизатора увеличивается содержание этапа.

- Технологическая часть

2.1. Выбор и обоснование технологической схемы производства

В данном проекте были проанализированы технологические схемы низкотемпературных способов отбензинивания газ с целью определения наиболее экономичного из них, а также увеличение производительности маслоабсорбционной установки № 4 Нижневартовского ГПК до 2,6 млрд. м3 в год по сырью.

Проанализированы следующие способы и технологические схемы отбензинивания газа:

1) низкотемпературная абсорбция (НТА);

2) низкотемпературная конденсация (НТК) с использованием только хладагентов;

3)низкотемпературная конденсация и ректификация (НТКР) с комбинированной системой охлаждения и использованием хладагента (первая ступень охлаждения) и турбодетандера (вторая ступень охлаждения).

Попутный нефтяной газ, подлежащий переработке, по содержанию целевых компонентов следует относить к разряду «сухих», суммарное содержание С3+в в нём меньше 309 г/м3.

Согласно проекта, извлечение целевого компонента должно составить не менее 92% от потенциального содержания в сырьевом газе.

- Отбензинивание попутного нефтяного газа по НТА – процесс относительно сложный, так как число аппаратов технологического оборудования и приборов автоматического регулирования приблизительно в 2 раза больше, чем в других схемах, потребление электротепловой энергии довольно значительное.

Сравнение процессов НТА, НТК и НТКР показывает, что НТА экономически нецелесообразна как с точки зрения капитальных вложений, так и эксплуатационных затрат на единицу выпускаемой продукции.

- По способу НТК с использованием только хладагентов требуется несложное оборудование, однако, для извлечения 92% целевых компонентов из сырьевого газа, нужно иметь каскадную систему охлаждения с большой суммарной мощностью, для привода компрессоров, циркулирующих хладагенты, что является недостатком. Существенным недостатком, так же, является невозможность приспособить данную установку к изменению состава сырья.

Процесс НТК с расширением газа с производством внешней работы (детандирование) простой и гибкий. Для достижения наиболее полной конденсации, необходима система, состоящая из двух последовательно работающих турбодетандеров. При этом следует значительно снизить давление газа за детандерами. Но тогда для повторного компримирования газа с целью подачи в магистральные газопроводы, требуются большие энергетические затраты, что экономически не выгодно. Таким образом, основные преимущества – простота, гибкость и малые капитальные вложения – сводятся на нет в результате больших энергозатрат.

- НТКР с комбинированной пропановой и турбодетандерной холодильной системой, по сравнению с выше перечисленными схемами, обладает следующими преимуществами:

1) требуется простая охлаждающая система, обеспечивающая экономию суммарной мощности, расходуемой на охлаждение;

мощность, на повторное сжатие газа, значительно меньше, чем у турбодетандерной системы;

2) данная установка способна переработать сырьевой газ, бедный по содержанию целевых компонентов, в этом случае турбодетандер автоматически

регулирует его температуру до требуемой величины, при которой обеспечивается эффективное извлечение целевого компонента;

3) охлаждающую систему можно ремонтировать без отключения отбензинивающей установки. Кроме того, данную установку можно эксплуатировать с выключенным турбодетандером, дросселирование газа будет осуществляться с помощью перепускного клапана, при прохождении через который газ будет охлаждаться (эффект Джоуля - Томсона).

Из всех рассмотренных технологических процессов наиболее экономична НТКР.

Вспомогательные системы, такие как: осушка и очистка газа с применением молекулярных сит, очистка газа регенерации, нагрев и охлаждение масел выбирают с учётом следующих условий: процессы надёжны, эффективны и обеспечивают требуемые результаты; удобны в обслуживании; узлы и детали взаимозаменяемые.

Вывод: из всех выше приведённых видов схем, схема НТКР имеет явное преимущество, поэтому для данного проекта я принимаю именно эту схему, как наиболее выгодную и оптимальную для отбензинивания попутного нефтяного газа.

2.2. Характеристика сырья и готовой продукции

Сырье

Маслоабсорбционная установка № 4 (МАУ-4) предназначена для осушки сырого газа раствором этиленгликоля, выработки отбензиненного газа и широкой фракции легких углеводородов (ШФЛУ) методом низкотемпературной абсорбции с применением хладоагента – пропана высокой чистоты.

Сырьем для МАУ-4 является попутный нефтяной газ нефтяных месторождений, поступающий с КС-2 и КС-3.

Нефтяной газ состоит из смеси углеводородов метанового ряда с незначительным содержанием неуглеводородных компонентов: сероводород, меркаптаны, углекислый газ, азот, кислород и вода. Обладает слабым специфическим запахом, слабо растворим в воде. Предельно допустимая концентрация в воздухе рабочей зоны – 300 мг/м3 (здесь и далее в пересчете на углерод). Пределы взрываемости в смеси с воздухом – 1,5 – 15 % объемных.

Температура газа на входе в установку изменяется в зависимости от времени года от минус 4 до плюс 20 оС. Давление газа на входе в установку до 0,85 кгс/см2. Компонентный состав газа представлен в таблице 2.1.

Таблица 2.1 – Компонентный состав газа

|

Наименование компонентов |