ДИПЛОМНЫЙ ПРОЕКТ

Разработка мероприятий по повышению качества производства хлеба «Дарницикий» для индивидуального предпринимателя

Пояснительная записка

ЗАДАНИЕ

на выпускную квалификационную работу

1 Тема выпускной квалификационной работы Разработка мероприятий по повышению качества производства хлеба «Дарницикий» для индивидуального предпринимателя.

2 Срок сдачи студентом законченной выпускной квалификационной работы

3 Исходные данные к выпускной квалификационной работе___________________

3.1 Нормативные документы в области управления качеством .

3.2 Данные полученные в результате прохождения преддипломной практики .

3.3 Результаты деятельности ИП «Платонов» .

4 Содержание текстовой части выпускной квалификационной работы (перечень подлежащих разработке вопросов)

4.1 Введение .

4.2 Описание технологического процесса производства хлеба «Дарницикий» .

4.3 Анализ качества производства хлеба статистическими методами .

4.4 Разработка мероприятий по повышению качества хлеба .

4.5 Экономическая часть .

4.6 Безопасность труда .

4.7 Охрана окружающей среды .

4.8 Заключение .

4.9 Список использованных источников .

_____________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

5 Перечень графического (иллюстративного)материала____________________

5.1 Блок – схема процесса «Управление записями по качеству» ..

5.2 Матрица распределения ответственности …

5.3 Общая структура документации СМК с .

5.4 Общие требования к структуре и содержанию документированной процедуры.

5.5 Основные этапы процесса Управление записями по качеству .

5.6 Структура и краткое содержание документированной процедуры «Управление записями по качеству» .

5.7 Форма перечней записей по качеству .

5.8. ______________________________________________________________________ ______________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

______________________________________________________________________

______________________________________________________________________

______________________________________________________________________

______________________________________________________________________

6 Консультанты по выпускной квалификационной работе (с указанием относящихся к ним разделов проекта)____________________________________ ____________________________________________________________________________________________________________________________________________

Аннотация

Пояснительная записка содержит 88 страниц, в том числе 19 рисунков, 15 таблиц, 31 формулу, 24 источников. Графическая часть выполнена на 9 листах формата А1.

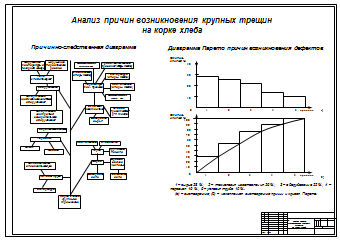

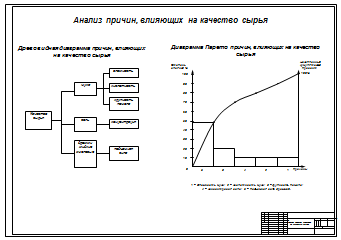

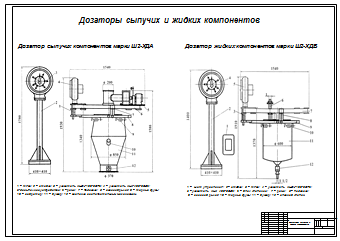

В дипломном проекте был проведен анализ причин возникновения крупных трещин на корке хлеба и выявлены все возможные причины возникновения данного брака. Используя причинно-следственную диаграмму и диаграмму Парето, выявили, что основной причинной брака является неправильная дозировка компонентов при замесе. В качестве мероприятий по улучшению качества продукции предложено внедрение дозаторов сыпучих и жидких компонентов.

В разделе безопасность труда были проанализированы условия труда в цехе выпечки. В частности произведен расчет вентиляции и расчет времени эвакуации при пожаре. Предложены действия по улучшению труда и повышению безопасности персонала.

В экологическом разделе предприятие ИП «Пупкин» было представлено, как источник загрязнения окружающей среды, и дан перечень, выбрасываемых им в процессе производства, вредных веществ.

В экономической части была рассчитана экономическая эффективность внедрения дозаторов жидких и сыпучих материалов.

The summary

The explanatory note contains 88 pages, including 19 drawings, 15 tables, 31 formula, 24 sources. The graphic part is executed on 9 sheets of format А1.

In the degree project the analysis of the reasons of occurrence of large cracks on a bread crust has been carried out. Then, having analysed all possible reasons of occurrence of marriage, using the cause and effect diagram and the diagram of Pareto, have revealed that the basic causal marriage is a wrong dosage of components. As actions for improvement of quality of production introduction of metering devices of loose and liquid components is offered.

In section safety of work working conditions in batch shop have been analysed. In particular calculation of ventilation and calculation of time of evacuation is made at a fire. Actions on improvement of work and increase of safety of the personnel are offered.

In ecological section factory «Platonov» has been presented as a source of environmental contamination and the list, thrown out by it in the course of the manufacture, harmful substances is given.

In an economic part economic efficiency of introduction of metering devices of liquid and loose materials has been calculated.

Содержание

|

|

Введение……………………………..…………………………………... |

6 |

|

1 |

Описание технологического процесса производства хлеба «Дарникий»……………………………………………………………… |

8 |

|

1.1 |

Характеристика предприятия…………………………………………... |

8 |

|

1.2 |

Технологическая схема производства хлеба «Дарницкий»………….. |

10 |

|

1.3 |

Машинно-аппаратурная схема производства хлеба «Дарницкий»….. |

19 |

|

1.4 |

Анализ технологического процесса производства хлеба «Дарницкий»… |

24 |

|

2 |

Анализ качества производства хлеба статистическими методами……… |

28 |

|

2.1 |

Анализ конкурентоспособности продукции в сравнение с другими производителями……………………………………………… |

28 |

|

2.2 |

Анализ технологического процесса статистическими методами……. |

31 |

|

3 |

Разработка мероприятий по повышению качества хлеба…………….. |

47 |

|

3.1 |

Внедрение дозаторов жидких компонентов Ш2-ХДБ и сыпучих компонентов Ш2-ХДА для производства хлеба «Дарницкий»……... |

47 |

|

3.2 |

Разработка стандарта организации «Оценка поставщика»…………... |

48 |

|

3.3 |

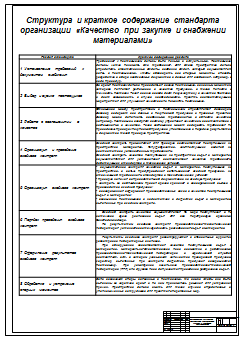

Разработка стандарта организации «Качество при закупке и снабжении материалами»………………………………………………. |

51 |

|

4 |

Экономический раздел…………………………………………………….. |

60 |

|

4.1 |

Сущность проблемы………………………………………………………. |

60 |

|

4.2 |

Расчетная часть……………………………………………………………. |

61 |

|

4.3 |

Расчет затрат по браку продукции……………………………………... |

67 |

|

4.4 |

Расчет показателей экономической эффективности применения дозаторов Ш2-ХДБ и Ш2-ХДА………………………………………… |

67 |

|

5 |

Безопасность труда……………………………………………………… |

70 |

|

5.1 |

Анализ и обеспечение безопасных условий труда……………………. |

70 |

|

5.2 |

Расчет вентиляции………………………………………………………. |

72 |

|

5.3 |

Чрезвычайные ситуации………………………………………………... |

76 |

|

6 |

Охрана окружающей среды…………………………………………….. |

82 |

|

|

Заключение………………………………………………………………. |

86 |

|

|

Список использованных источников…………………………………... |

87 |

Введение

Переход промышленности на рыночные отношения, стремление предприятий самостоятельно выйти на международный рынок требует неустанной работы по повышению качества продукции. Подход к стратегии предпринимательства должен основываться на том, что качество является одновременно и самым эффективным средством удовлетворения потребностей, и средством снижения издержек производства.

Для правильного понимания проблем качества необходимо учитывать следующие положения:

- качество должно быть ориентировано на потребителя;

- обеспечение качества – не только техническая функция, реализуемая каким-то одним подразделением, а систематический процесс, пронизывающий всю организационную структуру предприятия или организации;

- вопросы качества актуальны не только в рамках производственного процесса, но и в сфере разработки продукции, маркетинга, послепродажного обслуживания и т.д.;

- повышение качества продукции неразрывно связано с обновлением технологии;

- общее повышение качества достигается только с помощью экономически заинтересованного участия всех, кто задействован в создании продукции и прочие.

Для обеспечения конкурентоспособности продукция должна отвечать требованиям заказчика или запросам покупателей. Эти требования обычно включаются в технические условия (ТУ) или стандарты. Однако сами по себе ТУ не являются гарантией удовлетворения требований потребителя, поскольку в конструкции изделия, технологии или организационной системе, охватывающей исследование, проектирование, производство и реализацию продукции, могут появиться несоответствия. Вероятность того, что созданная продукция будет отвечать требованиям потребителя, повышается, если на предприятии действует эффективная система обеспечения качества продукции. Это обстоятельство привело к внесению в контракты требований к системе качества (СК), дополняющих требования к продукции, а также к проверке СК на предприятии у поставщика. Это побуждает выпускать и внедрять в дополнение к ТУ стандарт на системы качества. К сожалению, приходится констатировать, в процессе производства допускается много отступлений от этих документов.

Таким образом, основной задачей каждого предприятия является качество производимой продукции и соизмеримость ее цены с предлагаемым качеством, то есть то, в какой степени продукция предприятия удовлетворяет запросам потребителя. В настоящее время, для решения проблема качества продукции, необходим системный подход к управлению качеством, который охватил бы все этапы полного жизненного цикла продукции (научно-технической деятельности). Современное управление качеством основано на использовании статистических методов, часто называемых статистическим контролем качества.

Хлебопекарная промышленность России относится к ведущим пищевым отраслям агропромышленного комплекса, перед которой также стоит вопрос о повышении качества производимой продукции.

Производственная база хлебопекарной промышленности Российской Федерации включает в себя более 1500 хлебозаводов и более 5000 предприятий малой мощности и обеспечивает ежегодно выработку около 20 млн тонн продукции, в том числе около 12,5 млн тонн вырабатывается на крупных хлебозаводах.

Качество хлебной продукции зависит от качества исходного сырья, правильного ведения технологического процесса, и контроля за отдельными операциями производства.

Одним из важнейших направлений повышения эффективности производства и улучшения качества продукции хлебопекарной промышленности является создание рациональной структуры предприятий отрасли, механизация и автоматизация производственных процессов на базы новейших технологий.

Решение основных задач научно-технического прогресса в хлебопекарной отрасли тесно связано с разработкой современных технологий упаковки и автоматизированных приборов для контроля свойств сырья, полуфабрикатов и качества готовых изделий.

Решение проблемы повышения, управления, контроля качества продукции на хлебопекарных предприятиях малой мощности, к которым и относится рассматриваемый производственный объект, связано с рядом определенных трудностей: из-за отсутствия необходимого комплекса оборудования на хлебопекарнях используется ручной труд, то есть для большинства хлебопекарных предприятий в настоящее время характерны низкие темпы технического перевооружения производства. Отсутствие производственно технологической лаборатории (ПТЛ), и, соответственно контрольно-измерительного оборудования, затрудняет контроль качества сырья, полуфабрикатов, и готовых изделий.

Также одним из факторов влияющих на выпуск продукции высокого качества является заинтересованность в этом персонала предприятия (от рабочего до руководства). Неотъемлемой частью общей системы управления производственной деятельностью предприятия является применение статистических методов для анализа и контроля процессов.

Таким образом, задача оптимального управления качеством возникает в связи с ограниченностью материальных, финансовых и трудовых ресурсов (специалистов в области управления качеством).

В условиях интенсивного развития общественного производства проблема повышения технического условия и качества продукции всегда будет находиться в центре экономической политики государства.

1 Описание технологического процесса производства хлеба «Дарницикий»

1.1 Характеристика предприятия

Производственное помещение ИП «Пупкин», где установлено все технологическое оборудование, начиная с просеивателя муки до хлебопекарной печи, имеет общую площадь 72 м2. Кроме того, предусмотрены вспомогательные помещения, а также магазин. Общий объем выработки хлеба на 2010 год составил 13 тонн.

Обслуживающий персонал 4 – 5 человек в смену с организацией работы по 12-часовому графику.

В данной пекарне предусматриваются склад для хранения муки и дополнительного сырья, небольшое остывочное отделение и магазин для реализации горячих хлебобулочных изделий.

К основным особенностям производства хлеба в условиях пекарни относятся: приготовление теста ускоренным способом, значительное сокращение продолжительности брожения теста, созревание теста, в основном, в период окончательной расстойки тестовых заготовок.

Однако на хлебопекарне еще используется ручной труд при дозировке компонентов при разделке теста, при посадке расстоявшихся заготовок на под печь, укладки хлеба в лотки и транспортирование вагонеток с хлебом. Поэтому важной задачей является техническое перевооружение данного предприятия.

В настоящее время на ИП «Пупкин» вырабатывают следующие сорта хлеба:

- хлеб формовой из пшеничной муки высшего и первого сорта (ГОСТ 27842-88);

- хлеб формовой из смеси ржаной и пшеничной муки «Дарницкий» (ГОСТ 26983-86);

- витаминизированный и йодированный хлеб «Рябинушка» (ТУ 91110-273-057471-52-98).

Хлеб «Дарницкий», вырабатываемый на ИП «Пупкин» должен соответствовать требованиям ГОСТ 26983-86.

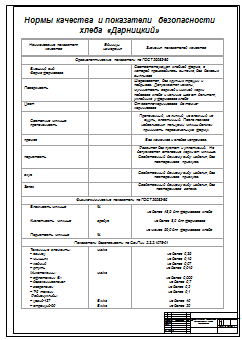

Показатели качества хлеба «Дарницкий» приведены в таблице 1 [1].

Таблица 1 – Нормы качества и показатели безопасности хлеба «Дарницкий»

|

Наименование показателя качества |

Единицы измерения |

Значения показателей качества |

|

1 |

2 |

3 |

|

Органолептические показатели по ГОСТ 26983-86 |

||

|

внешний вид: форма |

|

Соответствующая хлебной форме, в которой производилась выпечка, без боковых выплывов |

|

поверхность |

|

Шероховатая, без крупных трещин и подрывов. Допускаются накалы, мучнистость верхней и нижней корки подового хлеба и наличие шва от делителя, укладчика у формового хлеба |

|

цвет |

|

от светло-коричневого до темно-коричневого |

|

состояние мякиша: пропеченность |

|

Пропеченный, не липкий, не влажный на ощупь, эластичный. После легкого надавливания пальцами мякиш должен принимать первоначальную форму. |

|

промес |

|

без комочков и следов непромеса |

|

пористость |

|

Развитая без пустот и уплотнений. Не допускается отслоение корки от мякиша. Свойственный данному виду изделия, без постороннего привкуса.

|

|

вкус |

|

Свойственный данному виду изделия, без постороннего привкуса. |

|

запах |

|

Свойственный данному виду изделия, без постороннего запаха. |

|

Физико-химические показатели по ГОСТ 26983-86 |

||

|

влажность мякиша

кислотность мякиша

пористость мякиша

|

%

градус

% |

не более 48,5 для формового хлеба

не более 8,0 для формового

не менее 59,0 для формового хлеба

|

|

Продолжение таблицы 1

|

||

|

1 |

2 |

3 |

|

Показатели безопасности по СанПиН 2.3.2.1078-01 |

||

|

Токсичные элементы – свинец – мышьяк – кадмий – ртуть Микотоксины: – афлатоксин В1 – дезоксиниваленол – зеараленон – Т-2 токсин Радионуклиды: – цезий-137 – стронций-90 |

мг/кг

мг/кг

Бк/кг Бк/кг |

не более 0,35 не более 0,15 не более 0,07 не более 0,015

не более 0,005 не более 0,7 не более 0,2 не более 0,1

не более 40 не более 20 |

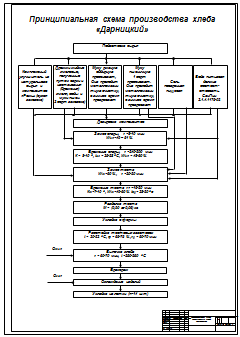

1.2 Технологическая схема производства хлеба «Дарницкий»

Технологический процесс – это ряд производственных приемов, направленных с целью получения из исходного сырья продукта с заданными свойствами.

Технологический процесс приготовления хлеба «Дарницкий» можно разделить на следующие стадии [2,3]:

- подготовка сырья к производству: хранение, просеивание, приготовление растворов соли, варка хмелевых дрожжей, подготовка воды;

- дозировка рецептурных компонентов, замес и брожение опары и теста;

- разделка – деление созревшего теста на порции одинаковой массы;

- расстойка – брожение сформированных тестовых заготовок;

- выпечка хлеба;

- охлаждение, отбраковка и хранение хлеба.

Для выпуска хлеба «Дарницкий» в соответствии с технологическим процессом создана технологическая схема, на которой указывается последовательность выполнения операций, начиная от подготовки сырья и кончая получением готовых изделий. Технологическая схема производства хлеба «Дарницкий» представлена на рисунке 1.

|

Qтеп |

|

Подготовка сырья |

|

Комплексный улучшитель из натурального сырья и компонентов «Рожь» (сухая закваска) |

|

Дрожжи жидкие хмелевые, полученные путем варки и настаивания (брожения) хмеля,воды и муки пшен. 2 сорт закваска) |

|

Муку ржаную обдирнаую просеивают. Она проходит металломагнитную очистку, в зимнее время прогревают |

|

Муку пшеничную 1 сорт просеивают. Она проходит металломагнитную очистку, в зимнее время прогревают |

|

Соль поваренная пищевая |

|

Вода питьевая должна соответствовать СанПиН 2.1.4.1175-02 |

|

Дозировка компонентов |

|

Замес опары, τ =8-10 мин Wап=49 – 51 % |

|

Брожение опары, τ =240-300 мин К = 8-10 о, ton = 25-28 оС, Wап = 48-50 % |

|

Замес теста Wт=50 %, τ =20-30 мин |

|

Брожение теста τТ =15-30 мин Кт=7-10 о, Wт=49-50 % tбр= 28-30 ос |

|

Разделка теста M = (0,90 ± 0,05) кг |

|

Укладка в формы |

|

Расстойка тестовых заготовок t = 30-32 оС, φ = 65-75 %,τр = 50-70 мин |

|

Выпечка хлеба τ = 60-70 мин, t =250-260 оС |

|

Бракераж |

|

Охлаждение изделий |

|

Укладка на лотки (n=14 шт) |

|

Qхол |

Рисунок 1 – Принципиальная схема производства хлеба «Дарницкий»

1.2.1 Прием, хранение и подготовка сырья к пуску в производство

1.2.1.1 Прием основного и дополнительного сырья

Все сырье, поступающее на хлебопекарню, должно удовлетворять требованиям соответствующих стандартов и технических условий: вода – СанПин 2.1.4.1175-02; соль поваренная пищевая ГОСТ 13830; мука ржаная обдирная ГОСТ 7045; мука пшеничная 1 сорт, 2 сорт ГОСТ 26574; хмель-сырец ГОСТ 21946-76.

Поставщиками сырья для производства хлеба являются:

- ЗАО «Хлебопродукт № 1» (мука);

- ЗАО «Ассоль» (мука);

- ТНВ «Южный Урал» (мука);

- ОАО «Илецксоль» (соль);

- ООО «Карья» (комплексный улучшитель «Рожь»);

- Частные лица (хмель).

Сырье поступает на хлебопекарню партиями.

Под партией понимают определенное количество сырья одного вида и сорта, одной даты выработки, предназначенных к одновременной сдаче – приемке по одной накладной. Каждая партия сырья сопровождается специальным удостоверением, характеризующим его качество. Сырье поступает на ИП «Пупкин» тарным способом.

При приемке муки тарным способом проводится внешний осмотр тары на прочность и чистоту мешковины, на наличие маркировки, на зараженность вредителями хлебных запасов.

Перед приемкой сырье взвешивают. При приемке сырья в таре (мешках) взвешивание проводят на автомобильных весах. А также осуществляется приемка сырья, доставляемого в стандартной таре по номинальной массе, единицы упаковки (мешок, куль) с выборочной проверкой массы отдельных упаковок.

На каждой партии сырья прикреплена табличка с указанием наименования продукта, номера партии, предприятия изготовителя, даты выработки и поступления, количества мест, массы одной упаковки и всей партии.

Хранение и подготовка сырья к пуску в производство ведется в соответствии с требованиями, предъявляемыми к каждому виду сырья.

1.2.1.2 Хранение муки

При транспортировании и хранении муки в мешках муку укладывают по партиям на стеллажи в штабели тройниками или пятериками не более 8 мешков в ряд по высоте при ручной укладке.

Запас муки каждого сорта соответствует семисуточной потребности хлебопекарни.

Мучной склад находится в сухом, чистом, отапливаемом состоянии; пол – плотный, без щелей, асфальтированный. Стены гладкие, побеленные. Температура в мучном складе поддерживается не ниже 8 оС.

Муку отпускают со склада на производство в стандартной таре по количеству мешков.

1.2.1.3 Просеивание, магнитная очистка и взвешивание муки

Просеивание муки осуществляется с целью удаления посторонних частиц, отличающихся по размерам от частиц муки. Кроме того, мука при просеивании разрыхляется, согревается и насыщается воздухом. Для просеивания муки применяют просеиватель «Пионер-М», основным рабочим органом которого являются сита. Номер сита, применяемого для просеивания муки, соответствует сорту муки. При просеивании муки каждую смену очищаются сита просеивателя травяной щеткой, осматривается целостность ситовой ткани. Регулярно осматривается сход с просеивателя, определяется его количество и характер посторонних частиц.

Для удаления из муки металлических частиц, которые проходят через отверстия сита просеивателя, предусматривают магнитные уловители, которые встроены в просеиватель.

Сход с сит проверяется на наличие посторонних попаданий не реже 1 раза в смену и удаляется в отдельное помещение. Результаты проверки и очистки мукопросеивательной системы записывается в специальном журнале. Взвешивание муки осуществляется в мешках на напольных весах РП1-Ц13.

1.2.1.4 Хранение и подготовка соли, дрожжей, воды

Соль доставляют на хлебопекарню в мешках и хранят на стеллажах в отдельном помещении, при температуре 18 оС.

Приготовление солевого раствора осуществляется с использованием мерной посуды и весов. На весах РН-10Ц13У отвешивается 1,5 кг соли (на 100 кг муки) и помещается в специальную емкость, куда наливается отмеренное количество воды. Затем с помощью мешалки производится перемешивание до получения насыщенного раствора, после фильтрации через тканевый фильтр направляется в отстойный бак и оттуда на производство.

Дрожжи. Для производства хлеба «Дарницкий» на ИП «Пупкин» применяют жидкие хмелевые дрожжи. Для их приготовления используется хмель, который закупается у населения, хранится в мешках в чистом, сухом помещении с температурой внутри склада 18 оС.

Жидкие хмелевые дрожжи готовят для использования в производстве следующим образом. 300 гр хмеля помещают в электропищеварочный котел КПЭ-160 и заливают 60 л воды, кипятят 20 минут. Далее 2 часа настаивают, потом доводят до кипения и через сито сливают в дежу с мукой пшеничной 2 сорта в количестве 50 кг. Полученную смесь помещают под тестомесильную машину «Стандарт», где происходит перемешивание компонентов и добавляют 30 л кипяченой воды, далее равномерно перемешивают и оставляют для осахаривания на 4 часа. Полученную массу разводят 70 литрами воды температурой 28 оС и заливают хмелевыми дрожжами, оставшимися от предыдущего цикла в количестве 30 – 40 л. Далее полученную смесь оставляют для брожения на 8 часов. Полученные жидкие хмелевые дрожжи далее используют в производстве и хранят в дежах в пекарном зале.

Вода. Вода в хлебопекарном производстве используется для приготовления опары, теста, для приготовления жидких дрожжей, идет на хозяйственные нужды.

Для технологических и хозяйственных нужд хлебопекарни используют воду из подземной скважины. Для обеспечения воды требуемой температуры применяется водонагреватель. Вода питьевая, применяемая для приготовления теста, должна отвечать «Санитарным правилам и нормам» (СанПин 2.1.4.1175-02).

1.2.2 Приготовление теста

Приготовление теста – это важнейший и наиболее длительный этап технологического процесса производства хлеба. Он включает следующие операции: дозирование сырья, замес полуфабрикатов и теста, брожение полуфабрикатов и теста.

Приготовление теста ведут в соответствии с технологическим планом, разработанным на хлебопекарне для данного сорта изделия. В технологическом плане указываются характеристики оборудования, производственная рецептура, расчеты расхода сырья, показатели технологического процесса производства.

Тесто – это полуфабрикат хлебопекарного производства, полученный путем замеса из муки, воды, дрожжей, опары и закваски и дополнительного сырья в соответствии с рецептурой и технологическим режимом, служащим для приготовления хлеба.

К полуфабрикатам хлебопекарного производства относятся все продукты, предшествующие готовым изделиям, т.е. нуждающиеся в дальнейшей обработке для превращения в готовые изделия (жидкие дрожжи, опара).

1.2.2.1 Понятие о рецептуре

Рецептура – это перечень и соотношение отдельных видов сырья, употребляемого для производства определенного сорта хлеба («Дарницкий»).

Для хлеба «Дарницкий», вырабатываемого по государственному стандарту, существует утвержденная рецептура, в которых указывается сорт муки и расход каждого вида сырья (кг на 100 кг муки). Эта рецептура приведена в специальном сборнике.

Рецептура и режим приготовления теста для хлеба «Дарницкий» на густой закваске в две стадии приведена в таблице 2.

На основании утвержденной рецептуры на ИП «Пупкин» была составлена производственная рецептура, в которой указывается количество муки, вода и другое сырье с учетом применяемой на данном предприятии технологии и оборудования, а также технологический режим приготовления изделий (температура, влажность, кислотность полуфабрикатов и готовых изделий, продолжительность брожения и другие параметры).

Производственная рецептура указана в таблице 3.

Таблица 2 – Рецептура и режим приготовления теста для хлеба «Дарницкий» на густой закваске в две стадии

|

Наименование сырья, полуфабрикатов и показателей процесса |

Расход сырья и параметры приготовления теста на густой закваске |

|

|

закваска |

тесто |

|

|

закваска, кг |

19 |

57 |

|

мука ржаная обдирная, кг |

22 |

33 |

|

мука пшеничная хлебопекарная 1 сорта, кг |

- |

40 |

|

дрожжи хлебопекарные, прессованные, кг |

- |

0,5 |

|

соль поваренная пищевая , кг |

- |

1,4 |

|

вода, кг |

16 |

по расчету |

|

влажность, % |

48-50 |

не более + (0,5-1,0) |

|

температура начальная, оС |

25-28 |

28-30 |

|

продолжительность брожения, мин |

180-240 |

60-90 |

|

кислотность конечная, градус |

10-14 |

7-10 |

Таблица 3 – Рецептура и режим приготовления теста для хлеба «Дарницкий» на опаре в два стадии (на сухой закваске) на 100 кг муки

|

Наименование сырья, полуфабрикатов и показателей процесса |

Расход сырья и параметры приготовления теста на сухой закваске |

|

|

опара |

тесто |

|

|

1 |

2 |

3 |

|

сухая закваска «Рожь», % |

- |

1 - 2 |

|

мука ржаная обдирная, кг |

50 |

- |

|

мука пшеничная хлебопекарная 1 сорта, кг |

- |

50 |

|

дрожжи жидкие хмелевые, л |

30 |

- |

|

соль поваренная пищевая, кг |

|

1,4 |

|

вода, кг |

28-30 |

по расчету |

|

влажность, % |

48-50 |

49 - 50 |

|

температура начальная, оС |

25-28 |

28-30 |

|

продолжительность брожения, мин |

240-300 |

15-30 |

|

кислотность конечная, градус |

8-10 |

7-10 |

1.2.2.2 Дозировка сырья

Дозирование сырья в хлебопекарном производстве – это порционное отвешивание или объемное отмеривание сырья в количествах, предусмотренных рецептурами при приготовлении полуфабрикатов и теста. Дозирование сырья – одна из важнейших операций в процессе приготовления теста. От того как будет произведена эта операция зависят свойства теста и его технологические параметры, а следовательно, и качество готовых изделий.

Дозирование сырья осуществляется на ИП «Пупкин» вручную с использованием мерной посуды.

Муку дозируют по весовому принципу, с использованием напольных платформенных весов РП1-Ц13.

Дозирование жидких компонентов: воды, раствора соли, жидких хмелевых дрожжей осуществляется с использованием мерной посуды.

1.2.2.3 Замес и образование теста из смеси ржаной и пшеничной муки

Замес теста – это перемешивание сырья, предусмотренного рецептурой, до получения однородной гомогенной массы, обладающей определенными реологическими свойствами.

При замесе теста муку, воду, солевой раствор и другое сырье в соответствии с рецептурой отмеривают с помощью мерной посуды в дежу (330 л). Далее дежу помещают под тестомесильную машину «Стандарт», рабочий орган которой перемешивает компоненты в течение заданного времени (20-30 мин).

По характеру замес теста относится к периодическому, ускоренному. Периодический замес – это замес порции теста за определенное время при однократном дозировании сырья. При периодическом замесе тестомесильная машина «Стандарт» замешивает отдельные порции теста через определенные промежутки времени, которые называются ритмом.

Образование теста при замесе происходит в результате ряда процессов, из которых важнейшими являются: физико-механические, коллоидные и биохимические. Все эти процессы протекают одновременно и зависят от продолжительности замеса, температуры и от качества и количества сырья, используемого при замесе теста.

Приготовление теста по густой опаре с использованием сухой закваски.

Этот способ приготовления теста включает две стадии: опара и тесто. Опару готовят влажностью 48-50 % из 50 кг ржаной обдирной муки, 30 литров жидких хмелевых дрожжей и воды. Начальная температура брожения густой опары 25-28 оС, продолжительность брожения густой опары 240-300 мин. Конечная кислотность опары составляет 8-10 градусов.

Приготовление опары осуществляется с использованием тестомесильной машины «Стандарт» и подкатных деж следующим образом. В пустую дежу отмеривают мерной посудой необходимое количество воды, жидких хмелевых дрожжей, включают тестомесильную машину и при непрерывном перемешивании добавляют необходимое количество муки ржаной обдирной. Замес опары ведут до получения однородной массы в течение 8-10 минут. После замеса тщательно очищают рычаг тестомесильной машины и края дежи с целью предупреждения попадания подсохших частичек опары в тесто при его замесе.

Готовность опары определяют по органолептическим показателям. К концу брожения опара увеличивается в объеме в 1,5-2 раза и наступает момент, когда она начинает опадать, что является одним из признаков готовности опары.

Выброженная опара используется для замеса теста. Замес теста осуществляется на той же тестомесильной машине, которая использовалась для замеса опары.

Тесто замешивают из всего количества опары с внесением 50 кг муки пшеничной первого сорта, солевого раствора и воды, а также дополнительного сырья, предусмотренного производственной рецептурой: комплексный улучшитель из натурального сырья и компонентов «Рожь». Замес производят в течении 8-10 минут до получения теста однородной консистенции. Влажность теста должна быть более 50-52 %. Начальная температура брожения теста 28-30 оС, продолжительность брожения 15-30 минут. Конечная кислотность теста составляет 7-10 градусов.

Схема приготовления ржано-пшеничного теста на густой опаре представлена на рисунке 2.

|

Замес опары |

|

Замес теста |

|

Мука |

|

Вода |

|

Дрожжи |

|

«Рожь» |

|

Солевой раствор |

|

Мука |

|

Wоп = 48 – 50% τоп = 240 – 300 мин tбр = 25 – 28 оС

|

|

Wт = 49 – 50% τт = 15 – 30 мин tбр = 28 – 30 оС |

Рисунок 2 – Схема приготовления ржано-пшеничного теста на густой опаре с использованием сухой закваски

Приготовление теста осуществляется ускоренным способом. При ускоренном способе теста приготовления ржано-пшеничного хлеба (без предварительного выведения закваски) улучшитель «Рожь» используется в качестве сухой закваски и позволяет заменить традиционную закваску, что дает возможность получения хлеба с необходимой кислотностью, темным окрасом, хорошо разрыхленным мякишем, специфическими вкусом и ароматом. При соотношении ржаной и пшеничной муки 50:50 рекомендуется использовать 1-2 % улучшителя «Рожь», в зависимости от готовности опары. Улучшитель «Рожь» вносится в сухом виде в готовую опару.

1.2.3 Брожение теста

После операции замеса следует брожение теста. В производственной практике брожение охватывает период после замеса теста до его разделки. Основное назначение этой операции – приведение теста в состояние, при котором оно по газообразующей способности и реологическим свойствам, накоплению вкусовых и ароматических веществ будет наилучшим для разделки и выпечки.

Продолжительность брожения теста составляет 15-30 мин.

1.2.4 Разделка теста

Разделка теста осуществляется с целью получения тестовых заготовок заданной массы (0,9 кг), имеющих оптимальные органолептические и реологические свойства для выпечки.

Разделка теста для формовых сортов хлеба из смеси пшеничной и ржаной муки «Дарницкий» включает следующие операции: деление теста на куски и укладка их в формы, окончательная расстойка тестовых заготовок.

1.2.4.1 Деление теста на куски и укладка их в формы

На ИП «Пупкин» применяется ручное деление и формирование тестовых заготовок. При ручной разделке за обеспечение установленной массы кусков теста отвечают рабочий у весов (РН-10Ц134) и начальник смены.

Масса тестовых заготовок составляет 0,9 кг. Куски теста направляют на расстойку после укладки в формы, смазанные растительным маслом.

1.2.4.2 Окончательная расстойка тестовых заготовок

Цель окончательной расстойки – восстановить нарушенную при формировании структуру теста и обеспечить разрыхление тестовой заготовки за счет выделения диоксида углерода. Окончательная расстойка осуществляется в вагонетках в условиях пекарного дела. Во избежание заветривания и образования корок на тестовых заготовках во время расстойки в помещении не должно быть сквозняков.

Расстойка тестовых заготовок осуществляется в течение 50-70 минут при температуре 30-32 оС и относительной влажности воздуха 65-75 %.

Готовность тестовой заготовки к выпечке устанавливается органолептически на основании изменения объема, формы и реологических свойств теста. Свойства теста определяют легким пожатием влажного пальца на поверхность тестовой заготовки. Различают недостаточную, нормальную и избыточную расстойку. При недостаточной расстойке следы от нажатия пальцев выравниваются быстро, при нормальной – медленно, а при избыточной следы не исчезают.

1.2.5 Выпечка хлеба «Дарницкий»

Выпечка – это процесс превращения тестовых заготовок в готовке изделия, в результате которого окончательно формируется их качество. Выпечка хлеба «Дарницкий» осуществляется в хлебопекарной печи Ш2ХПА-10 в течение 60-90 минут при температуре 250-260 оС.

В процессе выпечки происходят следующие изменения с тестовой заготовкой:

- прогрев;

- образование корки и мякиша;

- формирование вкуса и аромата;

- увеличение объема;

- уменьшение массы.

Все эти изменения вызываются теплофизическими, микробиологическими, биохимическими и коллоидными процессами, протекающими одновременно при помещении тестовой заготовки в среду пекарной камеры.

Тестовые заготовки прогреваются постепенно, начиная с поверхности, поэтому все процессы, характерные для выпечки хлеба «Дарницкий», происходят не одновременно во всей его массе, а послойно, сначала в наружных, а потом во внутренних слоях.

Масса готового изделия составляет 0,8 кг.

1.2.6 Хранение и транспортирование хлеба «Дарницкий»

На ИП «Пупкин» хлеб после выхода из печи вручную подается на стол и затем перекладывается на лотки для остывания. При перекладывании хлеба осуществляется отбраковка продукции, не соответствующей требованиям нормативной документации по органолептическим показателям и установленной массе. Эта операция проводится укладчиком. Бракуются изделия, имеющие неправильную форму, загрязненную поверхность, подрывы более 1,5-2,0 см и недовес.

Укладывание, хранение и транспортирование хлеба осуществляется в соответствии с ГОСТ 8227.

Хранение выпеченных изделий до отпуска их в торговую сеть является последней стадией процесса производства хлеба и осуществляется в остывочном отделении хлебопекарни. В остывочном отделении осуществляется учет выработанной продукции, сортировка и органолептическая оценка. Перед отпуском продукции в торговую сеть каждая партия изделия подвергается обязательному просмотру бракером (технологом). Укладывание производится в 2 ряда на нижнюю сторону по 14 штук. Для укладки изделий используются трехбортные лотки с решетчатым дном. Лотки с изделиями помещают на передвижные вагонетки, которые по мере необходимости вручную вывозят на погрузочную площадку.

Срок хранения хлеба на хлебопекарне исчисляется с момента выхода хлеба из печи до момента доставки хлеба в магазин.

Максимально допустимый срок выдержки хлеба «Дарницкий» на хлебопекарне составляет 14 часов, а срок реализации в торговле 36 часов.

1.3 Машинно-аппаратурная схема производства хлеба «Дарницкий»

Технологическая схема, в которой указываются виды оборудования, выполняющего технологические операции, называется машинно-аппаратурной схемой (МАС).

Машинно-аппаратурную схему можно условно разделить на три участка: подготовка сырья (вода, мука, соль, дрожжи) к производству, приготовление полуфабрикатов (опара, тесто) и получение готовых изделий (хлеб) [4-7].

Подготовка муки к производству осуществляется при помощи просеивателя с неподвижным ситом «Пионер-М» - рисунок 3.

Мукопросеиватель «Пионер-М» имеет следующую техническую характеристику: производительность 1250 кг/ч, удельное потребление электроэнергии 0,88 кВт/ч на кг, занимаемая площадь 0,8 м2, масса 290 кг, площадь ситовой поверхности 0,14 м2.

Для замеса опары и теста применяют тестомесильную машину «Стандарт».

Тестомесильная машина «Стандарт» представлена на рисунке 4. Во время работы машины месильная лопасть в нижнем положении проходит плотно возле днища дежи, а в верхнем выходит за плоскость обреза нижней кромки дежи. При этом в начале замеса происходит интенсивное распыление муки.

Техническая характеристика тестомесильной машины «Стандарт» следующая: вместимость дежи 330 л, длительность замеса 10 минут, число качаний месильного рычага 23,5 мин-1, мощность электродвигателя 4,5 кВт, частота вращения дежи 5,9 мин-1, масса машины без дежи 553 кг.

Следующий участок машинной-аппаратурной линии включает в себя оборудование для выпечки хлеба – печь хлебопекарная Ш2-ХПА-10 – рисунок 5.

Тупиковая с электрообогревом печь Ш2-ХПА-10 имеет следующие технологические характеристики: производительность 284,7 кг/ч, рабочая площадь пода 11,2 м2, установленная мощность 76,1 кВт, габариты 4235х3540х1940мм, масса 8620 кг.

Следующий комплекс оборудования включает в себя оборудование остывочных отделений – вагонетки.

Устройство и принципы действия линии.

Муку на хлебопекарню доставляют в мешках на грузовом автомобиле. Для разгрузки муки используется ручной труд. Мука хранится в мешках на специальном складе.

В данной линии для приготовления жидких хмелевых дрожжей используют двухфазный способ.

Первая фаза – приготовление хмелевого раствора. Для этого в электропищеварочный котел КПЭ-160 вручную с использованием мерной посуды, дозируют воду и хмель. После кипячения и настаивания в течении 2 часов данную смесь сливают в дежу, туда же дозируют муку пшеничную второго сорта, очищенную от примесей на просеивателе «Пионер-М», снабженным магнитным уловителем, воду и хмелевые дрожжи, оставшиеся от предыдущего цикла. Для перемешивания компонентов используется тестомесильная машина «Стандарт».

1 – зубчатая передача; 2 – спиральные лопасти; 3 – вертикальный шнек; 4 – магниты; 5 – внутреннее сито; 6 – наружное сито; 7 – конус; 8 – вал; 9 – отверстие; 10 – электродвигатель; 11 – вертикальные пластины; 12 – лопасти; 13 – сборник; 14 – предохранительная решётка; 15 – приёмный бункер; 16 – сплошной кожух; 17 – задняя полуцилиндрическая стенка наружного сита.

Рисунок 3 – Просеиватель с неподвижным ситом «Пионер-М»

1 – станина; 2 – фундаментная плита; 3 – электродвигатель; 4 – месильный рычаг; 5 – червячный вал; 6 – крышка; 7 – трёхколёсная каретка; 8 – специальный фиксатор; 9 – зубчатый венец; 10 – дежа; 11 – клиноремённая передача; 12 – фрикционная муфта; 13 – червячный редуктор.

Рисунок 4 – Тестомесильная машина «Стандарт»

1 – двухниточный цепной конвейер; 2 – пароувлажнительное устройство; 3– передний объёмный блок; 4 – задний объемный блок; 5 – привод;

6 – двери.

Рисунок 5 – Хлебопекарная печь Ш2-ХПА-10

Вторая фаза приготовления дрожжей завершается их брожением в течении 8 часов. Полученные дрожжи дозируют в дежу второй тестомесильной машины «Стандарт» для приготовления опары. Одновременно с этим туда же дозируется мука ржаная обдирная, очищенная от посторонних примесей на просеивателе, вода. После брожения в течении 240-300 минут в готовую опару дозируют муку пшеничную первого сорта, оставшееся количество воды, раствор соли и комплексный улучшитель «Рожь». Перемешивание компонентов осуществляется с использованием этой же тестомесильной машины. Этап приготовлния теста завершают его брожением в деже в течении 15-30 минут.

Готовое тесто разделывают вручную с использованием весов РН-10Ц13У для получения порций теста одинаковой массы. После разделки тестовые заготовки укладывают в формы (формы установлены на вагонетках).

Расстойка тестовых заготовок проводится в условиях пекарного зала в течении 50-70 минут, при относительной влажности воздуха 65-75 % и температуре 30-32 оС.

Выпечка хлеба производится в хлебопекарной печи Ш2-ХПА-10 при температуре 250-260 оС в течении 60 – 90 минут.

Выпеченные изделия вручную выкладываются на стол, а далее на лотки, которые установлены на вагонетках, и направляются через остывочное отделение в экспедицию.

1.4 Анализ технологического процесса производства хлеба

«Дарницкий»

Основной задачей хлебопекарни является выработка хлеба наилучшего качества. На решение этой важнейшей задачи направлены усилия всех работников предприятия.

Постоянный и правильно организованный контроль производства дает возможность следить за качеством готовых изделий, не допускать отклонений от физико-химических норм и позволяет обеспечить выпуск продукции, отвечающей требованиям государственных стандартов.

На ИП «Пупкин» контроль качества готовых изделий осуществляется технологом только по органолептическим показателям качества. В связи с отсутствием испытательной лаборатории на предприятии, контроль качества хлеба по физико-химическим и микробиологическим показателям осуществляется в межведомственной лаборатории г. Оренбурга, которая расположена по адресу: Гагарина,59.

Хлеб поставляют в лабораторию на анализ каждые 10 дней в количестве 2 – 3 единиц отобранных из общей партии случайным образом.

Анализ технологического процесса производства хлеба «Дарницкий» показал, что наиболее часто встречающимися дефектами хлеба являются дефекты, вызванные качеством сырья и неправильным проведением технологического процесса производства.

Наименование дефектов, их причины и способы устранения приведены в таблице 4.

Таблица 4 – Дефекты хлеба, причины возникновения и способы устранения

|

Дефекты хлеба |

Причины возникновения |

Способы устранения |

|

Дефекты, обусловленные нарушениями технологического процесса |

||

|

хлеб непропеченый, мякиш влажный на ощупь, липкий |

завышена влажность теста |

внедрение дозируемых устройств |

|

клинообразная форма ржано-пшеничного хлеба |

небрежное забрасывание тестовых заготовок в формы, понижена влажность теста |

улучшить контроль при укладке тестовых заготовок в формы |

|

корка хлеба с крупными трещинами |

нарушен паровлажностный режим пекарной камеры: нарушение температурной среды пекарной камеры |

отрегулировать подачу пара в пекарную камеру |

|

недовес изделий |

неправильная дозировка сырья |

приобретение дозируемых устройств |

|

хлеб пониженного объема округлой формы с крошковатым мякишем |

занижена влажность теста |

приобрести дозируемые устройства |

Как видно из таблицы 4, основной способ устранения указанных дефектов является приобретение необходимого комплекса оборудования, а также ремонт существующего. Поэтому важной задачей является техническое перевооружение данного предприятия. Для ИП «Пупкин» большое значение для повышения качества хлеба имеет внедрение дозаторов жидких и сыпучих компонентов. Наиболее часто для дозирования муки применяется дозатор сыпучих компонентов Ш2-ХДА. Он состоит из бункера, подвешенного с помощью весового рычага и подвесок к раме, засыпочного устройства и отдельно монтируемого навесного ящика управления со стойкой для дублирующего циферблатного указателя. К раме прикрепляется досыпочное устройство, предназначенное для повышения точности дозирования сыпучего компонента. Основное количество дозируемого сыпучего компонента (90-95 % заданной массы) поступает в бункер дозатора с помощью производственного питателя, остальные 10-5 % - досыпочного устройства. В нижней части бункера имеется заслонка, которая открывается с помощью исполнительного механизма. Для создания лучших условий опорожнения бункера и разрушения сводов муки, которые могут образовываться при его загрузке, к бункеру крепится вибратор, который автоматически включается при открытии заслонки и выключается при ее закрытии.

Дозатор муки Ш2-ХДА периодического действия представлен на рисунке 6.

1 – тяга; 2 – стойка; 3 – указатель УЦДЧ-100-3ВП6; 4 – указатель УЦК-400-3ВД6; 5-досыпочное устройство; 6 – рама; 7 – подвеска; 8 – весовой рычаг; 9 – тарные грузы; 10 – вибратор; 11 – бункер; 12 – заслонка с исполнительным механизмом.

Рисунок 6 – Дозатор сыпучих компонентов марки Ш2-ХДА

Дозатор сыпучих компонентов Ш2-ХДА имеет следующую техническую характеристику:

- пределы дозировки 20…100 кг;

- длительность дозировки 8 мин;

- установленная мощность 0,4 кВт;

- габариты 1600 1000 1930 мм;

- масса 380 кг.

Дозатор жидких компонентов Ш2-ХДБ предназначен для периодического дозирования воды, растворов соли, сахара, жидких дрожжей и других жидких компонентов. Этот дозатор может производить последовательный набор доз жидких компонентов по заранее заданной программе в соответствии с рецептурой замешиваемого полуфабриката.

Дозатор жидких компонентов Ш2ХДБ представлен на рисунке 7 и имеет следующие технические характеристики:

- пределы дозировки 3…100 кг;

- погрешность дозировки 1 %;

- установленная мощность 0,3 кВт;

- габариты 1540 870 1970 мм;

- масса 380 кг.

Внедрение дозаторов позволит повысить объемы производства, расширить ассортимент выпускаемой продукции, а также поспособствует повышению конкурентоспособности продукции.

1 – щит управления; 2 – стойка; 3 – тяга; 4 – указатель УЦДЧ-100-3ВП6; 5 –указатель УЦК 400-3ВД6; 6 – блок клапанов; 7 – рама; 8 – подвеска; 9 – весовой рычаг; 10 – тарные грузы; 11 – бункер; 12 – сливной клапан.

Рисунок 7 – Дозатор жидких компонентов марки Ш2-ХДБ

2 Анализ качества производства хлеба статистическими

методами

2.1 Анализ конкурентоспособности продукции в сравнение с другими производителями

В России хлеб – продукт первой необходимости, его регулярно покупают все и везде, однако, как показывают исследования, рынок хлебобулочных изделий неоднороден и здесь есть свои предпочтения и особенности. В периоды спада экономики и, соответственно, снижение покупательной способности населения потребление хлебопродуктов увеличивается.

Наиболее важным фактором при покупке 40 % из опрошенных респондентов называют качество хлеба, 34 % - близость магазинов, 10 % - цену и только 8 % - называют имя производителя. Диаграмма распределения факторов представлена на рисунке 8.

|

40% |

|

34% |

|

10% |

|

8% |

|

1 |

|

5 |

|

4 |

|

3 |

|

2 |

1 – качество хлеба; 2 – близость магазина; 3 – цена;

4 – имя производителя; 5 – другие факторы.

Рисунок 8 - Распределения факторов, определяющих предпочтения при покупке хлеба

Другими словами, сегодня потребитель стремиться покупать высококачественные хлебобулочные изделия широкого ассортимента, различной массы и упакованные в соответствии с его представлением.

Тот, кто лучше сможет удовлетворить потребность в таком хлебе, выиграет войну за потребителя.

Рынок хлебобулочных изделий в городе Оренбурге обеспечивается данной продукции, кроме ИП «Пупкин», следующими производителями:

- Оренбургский хлебокомбинат №4;

- ОАО «Оренбургмолоко»;

- ТНВ «Южный Урал»;

- АО «Заря»;

- АО «Долина».

Кроме того, выше перечисленные производители являются конкурентами ИП «Пупкин» по выпуску хлеба из пшеничной муки в/с и 1/с, но только двое из них (Оренбургский хлебокомбинат №4, ОАО «Оренбургмолоко») являются конкурентами по выпуску хлеба «Дарницкий».

Анализ конкурентоспособности хлеба проводим по трем показателям качества: внешний вид, вкус, цена.

Для оценки показателя качества хлеба «Дарницкий» используется экспертный метод. Разновидностью экспертного метода является так называемый органолептический метод, основанный на использовании органов чувств человека [8].

Для этого была сформирована экспертная группа из пяти человек. Каждый эксперт в ограниченное время отвечает на поставленные вопросы. Оценивание показателей качества хлеба «Дарницкий» проводят по девятибальной шкале.

Согласованность мнения экспертов можно оценить по величине коэффициента конкордации; который определяется по формуле 1:

, (1)

где S – сумма квадратов отклонений всех оценок рангов каждого объекта экспертизы от среднего значения;

n – число экспертов;

m – число объектов экспертизы.

Коэффициент конкордации изменяется в диапазоне от 0 до 1, причем 0 – полная несогласованность, 1 – полное единодушие.

Определим степень согласованности мнения пяти экспертов, результаты ранжирования которыми девяти показателей приведены в таблице 5.

Оцениваем среднеарифметическое число рангов Qср:

Qср=(34+39+19+39+38+18+23+24+45)/9=31 балл

Затем оцениваем сумму квадратов отклонений от среднего: S=808.

Определяем величину коэффициента конкордации по формуле (1):

= 0,54

Исходя из величины коэффициента конкордации можно сделать следующий вывод: мнения экспертов достаточно хорошо согласованы.

Как свидетельствуют данные таблицы 5, наибольшее количество баллов принадлежит хлебу «Дарницкий» выпускаемому Оренбургским хлебокомбинатом №4, что говорит о его высокой конкурентоспособности. Хлеб выпускаемый ИП «Пупкин» и ОАО «Оренбургмолоко» набрало одинаковое количество балов.

Для наглядности построим столбчатую диаграмму – рисунок 9.

|

0 |

|

|

|

|

|

|

|

1 |

|

2 |

|

3 |

|

50 |

|

100 |

|

баллы |

|

Наименование предприятия производителя |

1 – ИП «Пупкин»;

2 – хлебокомбинат №4;

.

Рисунок 9 – Столбчатая диаграмма распределения мнений пяти экспертов

Из рисунка 9 видно, что хлеб выпускаемый ИП «Пупкин» достаточно конкурентоспособен. Однако уступает «Изделиям-конкурентам» по внешнему виду.

Таблица 5 – Данные для оценки согласованности пяти экспертов

|

Наименование предприятия изготовителя |

Наименование оцениваемого показателя |

Оценка эксперта, балл |

Сумма рангов, балл |

Отклонение от среднего, балл |

Квадрат отклонения |

||||

|

1 |

2 |

3 |

4 |

5 |

|||||

|

ИП «Пупкин» |

1) внешний вид |

6 |

6 |

6 |

7 |

9 |

34 |

3 |

9 |

|

2) вкус |

7 |

7 |

7 |

9 |

9 |

39 |

8 |

64 |

|

|

3) цена |

4 |

4 |

3 |

4 |

4 |

19 |

-12 |

144 |

|

|

Оренбургский хлебокомбинат №4 |

1) внешний вид |

7 |

7 |

8 |

8 |

9 |

39 |

8 |

64 |

|

2) вкус |

8 |

6 |

8 |

7 |

9 |

38 |

7 |

49 |

|

|

3) цена |

4 |

4 |

3 |

4 |

3 |

18 |

-13 |

169 |

|

|

ОАО «Орен- бургмолоко» |

1) внешний вид |

3 |

5 |

5 |

5 |

5 |

23 |

-8 |

64 |

|

2) вкус |

3 |

5 |

5 |

4 |

7 |

24 |

-7 |

49 |

|

|

3) цена |

9 |

9 |

9 |

9 |

9 |

45 |

14 |

196 |

|

2.2 Статистические методы как инструмент системы качества

продукции

Важнейшим элементом любого человеческого действия в повседневной жизни, на производстве, общественной или иной деятельности является управление.

Качество принимаемых управленческих решений, эффективность управления в целом в значительной степени определяется качеством информации.

Чтобы собрать и быстро обработать огромное количество данных, характеризующих производственный процесс, выявить направления и изменений его элементов, составить представление о его развитии в будущем и выработать правильность решения - необходимо применять определенные методы обработки данных. Такие методы основываются в первую очередь на теоретических положениях математической статистики.

К таким приемам статического анализа в обработки данных относятся, в частности, так называемые «семь японских инструментов», используемых в японских фирмах для управления производством и обеспечения качества продукции. Эти приемы рекомендуется так же международными стандартами серии ISO 9000 как непременный элемент управления производством и обязательный элемент системы качества продукции. Фактически без использования статистических методов не может быть создана система управления качеством продукции на производстве, до и самоуправление производством без них просто невозможно [9-11].

В настоящее время эти простейшие методы находят все более широкое распространение во всем мире.

Достоинством этих методов является их простота, наглядность, доступность для всех категорий работников.

К семи инструментам контроля качества относятся следующие статистические методы:

а) контрольный листок;

б) гистограмма;

в) диаграмма разброса;

г) диаграмма Парето;

д) стратификация (расслоение);

е) диаграмма Ишикавы (причинно-следственная диаграмма);

ж) контрольная карта.

Большинство из семи инструментов контроля качества используются для анализа численных данных, что соответствует требованию TQM: опираться в принятии решений только на факты.

Однако, факты не всегда бывают численными по своей природе, и для принятия решений в этом случае необходимо знание поведенческой науки, операционного анализа, теории оптимизации и статистики. Поэтому Союз Японских Ученых и Инженеров на базе этих наук разработал очень мощный и полезный набор инструментов, позволяющий обеспечить задачу управления качеством при анализе различного рода фактов.

Эти инструменты получили название семи инструментов управления.

К семи инструментам управления относятся:

- диаграмма сродства;

- диаграмма связей;

- древовидная диаграмма;

- матричная диаграмма или таблица качества;

- стрелочная диаграмма;

- диаграмма процесса осуществления программы;

- матрица приоритетов.

В данном дипломном проекте, для анализа технологического процесса производства хлеба «Дарницкий» на ИП «Пупкин» были использованы только некоторые из выше приведенных инструментов контроля и управления качеством.

2.1.1 Контрольный листок – листок сбора данных

Контрольные листки представляют собой удобные, простые в использовании формы для отметок и фиксаций требуемых сведений. Они представляют собой бланки для сбора данных, наиболее удобные применительно к конкретному рабочему месту. От исполнителя при заполнении этих листов требуется в основном внимание и минимум действий. Как правило, никакие вычисления не делаются, в отдельных случаях выполняются лишь самые простейшие.

Подходящая форма листка позволяет не только фиксировать, но и частично автоматически обрабатывать данные, представлять их в удобной для восприятия наглядной форме, это, значительно упрощает их анализ и ускоряет принятие решений по управлению оборудованием или процессами.

Преимущество листков по отношению к журналам, тетрадям в удобстве, наглядности и компактности.

Существует множество различных форм контрольных листков: листок регистрации данных о распределении значения изменяемой величины; листок регистрации данных о видах дефектов; листок регистрации количества и расположении дефектов; листок регистрации условий возникновения дефектов и т.д.

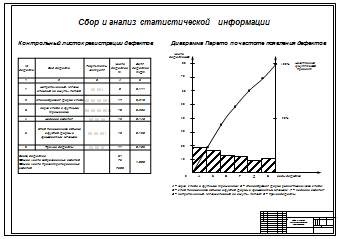

Анализ технологического процесса производства хлеба «Дарницкий» показал, что на объекте контроля (хлебе «Дарницкий») встречаются дефекты различных видов. Наименование дефектов и частота их появления представлены на листке регистрации видов дефектов – рисунок 10.

2.1.1.1 Листок регистрации данных о видах дефектов

Листок этого вида представляет собой бланк с заранее указанными типовыми дефектами, в который контролер вносит простые пометки об обнаружении каждого из них. Эти данные очень важны для управления производством, а также для предупреждения повторения брака изделия.

Листок регистрации данных о видах дефектов хлеба «Дарницкий» представлен на рисунке 10.

Контрольный листок содержит 5 граф:

- в графе 1 указывается порядковый (условный) номер дефекта i.

- в графе 2 – наименование дефекта.

- в графе 3 – результаты контроля, отмечаемые удобным для подсчета образом: в виде черточек (по четыре, перечеркнутые пятой), точек.

В графу четыре вносят общее число дефектов данного вида за время наблюдения mi.

В графе 5 дается результат вычисления доли (относительного числа) дефектов данного вида, полученный по формуле:

, (2)

где mi – число дефектов.

Редко встречающиеся, нетиповые дефекты объединяются в строчку «прочие дефекты».

В листке также предусмотрены графы: «Общее число забракованных изделий» и «Общее число проконтролированных изделий».

Анализ данных, полученных в результате контроля готовых изделий (хлеба) в течении месяца, позволяет сделать следующие выводы: наиболее частым встречающимся дефектом хлеба «Дарницкий» является – корка хлеба с крупными трещинами, из числа проконтролированных изделий величина брака составляет 1 %.

Изделие хлеб «Дарницкий», ИП «Пупкин».

Смена 2, Оператор___________, Контролер_________

Тех. Карта контроля ГОСТ 26983-86. Дата контроля 16.02.-15.03, 2005г.

|

№ дефекта |

Вид дефекта |

Результаты контроля |

Число дефектов, mi |

Доля дефектов mi/∑mi |

|

1 |

2 |

3 |

4 |

5 |

|

1 |

непропеченный, мякиш влажный на ощупь, липкий |

|||| |||| |

9 |

0,111 |

|

2 |

клинообразная форма р-п хлеба |

|||| |||| |||| || |

17 |

0,210 |

|

3 |

корка хлеба с крупными трещинами |

|||| |||| |||| |||| |

19 |

0,235 |

|

4 |

недовес изделия |

|||| |||| || |

12 |

0,148 |

|

5 |

хлеб пониженного объема округлой формы с крошковатым мякишем |

|||| |||| ||| |

13 |

0,160 |

|

6 |

прочие дефекты |

|||| |||| | |

11 |

0,136 |

|

Всего дефектов Общее число забракованных изделий Общее число проконтролируемых изделий |

|

81

75

7500 |

1,000 |

|

Листок заполнил Кишкилев Е.Ю. /

Расчеты выполнил Кишкилев Е.Ю./

Рисунок 10 – Листок регистрации видов дефектов

2.1.2 Анализ Парето

Целью анализа является выявление наиболее значительных факторов тесно связанных с интересующей проблемой, то есть разделить множество факторов на группу наиболее значительных и другую группу, содержащую множество малозначительных факторов.

Анализ Парето применяется как для выявления проблем или острых вопросов, так и для анализа причин, вызывающих эти проблемы.

Анализ Парето включают следующие этапы:

- Определение цели. Цель должна быть сформулирована точно и легко. От этого во многом зависит ее достижение и в конечном счете ее решение;

- Организация и проведение наблюдений. Для этого необходимо подготовить соответствующие метки для сбора и фиксации данных, в которых предусмотрена запись не только значений факторов, влияние которых анализируется, но и тех факторов, которые могут, предположительно, оказывать незначительное влияние на данную проблему. При организации наблюдений стоит позаботится об обеспечении необходимых условий наблюдений и измерений, а также об оценке их точности и достоверности;

- Анализ результатов наблюдений, выявление наиболее значительных факторов;

- Построение диаграммы и графика Парето, наглядно показывающих относительную значимость каждого из факторов.

Рассмотрим проведение анализа Парето на основе данных полученных в результате наблюдения за технологическим процессом в течении месяца.

Проблема, вызывающая «головную боль» - брак изделия (хлеба), проявляющийся в нескольких видах дефектов.

Цель исследования – определить наиболее часто встречающиеся виды дефектов хлеба «Дарницкий».

Для сбора объективных исходных данных о состоянии дел о браке изделий на этапе наблюдений никаких изменений в технологический процесс и организацию работ не вносится. Организуется сбор данных, получаемых при контроле, путем заполнения контролером – технологом специального листка регистрации дефектов – рисунок 10.

Результаты представленные на рисунке 10 позволяют решить поставленную задачу и построить диаграмму Парето по частоте появления различного вида дефектов хлеба.

Такая диаграмма приведена на рисунке 11, а порядок ее построения следующий:

- Необходимо разработать бланк таблицы предусмотреть в ней следующие графы:

- графу итогов по каждому проверяемому признаку в отдельности;

- графу накопленной суммы числа дефектов;

- графу процентов к общему итогу;

- графу накопления процентов.

- Расположить данные в таблице в порядке их значимости. «Прочие» дефекты всегда ставятся в последнее место;

- Чертится одна горизонтальная и две вертикальные оси. Левая вертикальная ось разбивается в соответствии с суммой дефектов – 81. правая вертикальная ось разбивается в процентах или долях: 100 % или 1,0 соответствует суммарному числу дефектов – 81. горизонтальная ось разбивается на интервале в соответствии с количеством дефектов – 6;

- Строится столбчатая диаграмма, высота столбцов которой соответствует количеству каждого вида дефектов;

- Построение кумулятивной кривой, показывающую нарастающее итогам сумму (или долю) первого, второго и так далее дефектов;

- Нанесение на диаграмму всех обозначений и надписей.

Таблица 6 – Таблица данных для построения диаграммы Парето

|

Наименование дефекта |

Число дефектов |

Накопленная сумма числа дефектов |

Процент числа дефектов по каждому признаку в общей сумме |

Накопленный процент, % |

|

корка хлеба с крупными трещинами, (А) |

19 |

19 |

23 |

23 |

|

клинообразная форма ржано-пшеничного хлеба, (Б) |

17 |

36 |

21 |

44 |

|

хлеб пониженного объема округлой формы с крошковатым мякишем, (В) |

13 |

49 |

16 |

60 |

|

недовес изделия, (Г) |

12 |

61 |

15 |

75 |

|

непропеченный, мякиш влажный на ощупь, липкий, (Д) |

9 |

70 |

11 |

86 |

|

прочие дефекты, (Е) |

11 |

81 |

14 |

100 |

|

Итого |

81 |

- |

100 |

- |

|

Число дефектов, шт |

|

80 |

|

70 |

|

60 |

|

50 |

|

40 |

|

30 |

|

20 |

|

10 |

|

50% |

|

100% |

|

Вид дефектов |

|

А |

|

Б |

|

0 |

|

В |

|

Г |

|

Д |

|

Е |

А – корка хлеба с крупными трещинами;

Б – клинообразная форма ржано-пшеничного хлеба;

В – хлеб пониженного объема округлой формы с крошковатым мякишем;

Г – недовес изделия;

Д – непропеченный. Мякиш влажный на ощупь, липкий;

Е – прочие дефекты.

Рисунок 11 – Диаграмма Парето по частоте появления дефектов хлеба «Дарницкий» различного вида

Из диаграммы Парето следует, что наиболее часто встречается дефект – корка хлеба с крупными трещинами.

2.1.3 Анализ причинно-следственных связей

При анализе возможных причин, вызывающих ту или иную проблему, целесообразно и определенным образом упорядочить, провести классификацию, чтобы принимать меры по решению проблемы не хаотично под влиянием сиюминутных и пожарных событий, а планомерно с учетом данных, накопленных за определенный период наблюдений. При этом желательно, чтобы все влияющие на данную проблему факторы постоянно находились перед глазами. Удобным средством представления взаимосвязей между анализируемой проблемой и влияющими факторами является схема причинно-следственных связей, которую также называют диаграммой условий и результатов (диаграмма Исикава).

Основной задачей, решаемой при построении диаграммы условий и результатов, является систематизация всех возможных факторов. Которые могут оказать влияние на данную проблему, и представление их во взаимосвязях в наглядном виде. Диаграмма позволяет упорядочить и облегчить процесс поиска причин, вызывающих проблему, без риска упустить какую либо из них.

По внешнему виду диаграмма представляет собой разветвленную схему, напоминающую дерево или карту реки с притоками.

Порядок построения диаграммы условий и результатов следующий:

- Определение цели. Провести систематизацию причин и условий, влияющих на появление крупных трещин на корке хлеба;

- Составление списка факторов – условий, которые влияют или могут влиять на рассматриваемую проблему. При этом был использован метод «мозгового штурма», позволяющий в короткое время собрать идеи и мнения различных людей по данной проблеме;

- Группировка факторов по их естественному родству в группы и подгруппы с различной степенью детализации: технологии, оборудование и т.д.;

- Построение схемы. Схему строят как дерево, по вертикали. При этом проблема размещается внизу, от нее вверх строится «ствол», от которого отходят крупные «скелетные ветви», составляющие группы факторов.

Диаграмма условий и результатов связанная с интересующей нас проблемой представлена на рисунке 12.

На схеме показаны факторы, предположительно оказывающие влияние на появление крупных трещин на корке хлеба «Дарницкий».

Все факторы объединены в большие принципиально различающиеся группы: технология, оборудование, персонал, сырье, условие труда. Каждая из групп состоит из нескольких подгрупп.

Схема позволяет наглядно показать множество факторов, систематизированных в определенном порядке, что существенно облегчает поиск правильных решений.

|

Теоретические знания |

|

Персонал |

|

Опыт |

|

Навыки |

|

Относительная влажность воздуха |

|

Условия труда |

|

Температура |

|

Кислотность |

|

влажность |

|

Мука |

|

Крупность помола |

|

Сырьё |

|

Дрожжи жидкие хмелевые |

|

Подъемная сила |

|

Дозировка соли |

|

Корка хлеба с крупными трещинами |

|

Нарушение температуры в пекарной камере |

|

Нарушение паравлажного режима |

|

Печь хлебопекарная |

|

оборудование |

|

Отсутствие контрольно-измерительного оборудования |

|

Отсутствие необходимого комплекса оборудования |

|

Продолжительность расстойки,мин |

|

Влажность,% (опары, теста) |

|

Продолжительность брожения (опары, теста) |

|

Температура (опары, теста) |

|

Кислотность (опары, теста) |

|

Продолжительность замеса, мин |

|

Дозировка сырья |

|

Параметры тех. процесса |

|

Технология изготовления |

|

Способ приготовления р-п теста |

Рисунок 12 – Причинно-следственная диаграмма причин появления на

корке хлеба крупных трещин

Для того чтобы выяснить какой из факторов, представленных на рисунке 12, оказывает влияние на появления дефекта в большей степени, построим диаграмму Парето по причинам.

К факторам, вызывающим дефект типа «крупные трещины корки хлеба» относятся:

- сырье;

- оборудование;

- персонал;

- условия труда;

- технология изготовления.

Для построения диаграммы Парето по причинам был произведён сбор и анализ статического материала по каждому фактору, чтобы выяснить, какие из тех факторов являются превалирующими при решении проблемы.

Для этого в прямоугольной системе координат по оси абсцисс откладывают равные отрезки, соответствующие рассматриваемым факторам, а по оси ординат величины их вклада в решаемую проблему. При этом порядок расположения факторов таков, что влияние каждого последующего фактора, расположенного по оси абсцисс, уменьшается по сравнению с предыдущим фактором. В результате получается диаграмма в виде столбчатого графика, столбики которого соответствуют отдельным факторам, являющимся причинами возникновения дефекта, и высота столбиков уменьшается слева направо.

Суммируя последовательно высоту всех столбиков гистограммы, строим ломаную кумулятивную кривую, которая называется кривой Парето или диаграммой Парето.

На рисунке 13 (а, б) приведена диаграмма Парето, построенная по причинам появления дефекта хлеба «Дарницкий» - корка хлеба с крупными трещинами. Где по оси абсцисс отложены выше представленные факторы, в итоге которых появляется данный дефект, а по оси ординат – степень влияния факторов на появления дефекта.

Степень влияния всех факторов принято за 100 %. Как видно из рисунка, наибольший процент брака готовой продукции (хлеба) (75 %) дают первые три причины (сырьё, технология изготовления, оборудование). Отсюда можно сделать вывод, что необходимо особое внимание обратить на качества сырья, используемого в технологическом процессе производства хлеба «Дарницкий», проанализировать технологические операции изготовления хлеба, а также провести проверку режимов работы оборудования.

|

40 |

|

30 |

|

20 |

|

10 |

|

причина |

|

1 |

|

0 |

|

5 |

|

4 |

|

3 |

|

2 |

|

|

|

|

|

|

|

|

|

|

|

80 |

|

60 |

|

40 |

|

20 |

|

причина |

|

1 |

|

0 |

|

5 |

|

4 |

|

3 |

|

2 |

|

|

|

|

|

|

|

|

|

70 |

|

50 |

|

30 |

|

10 |

|

90 |

|

100 |

|

а) |

|

б) |

1 – сырьё 28 %; 2 – технология изготовления 25 %; 3 – оборудование 22 %; 4 – персонал 15 %; 5 – условия труда 10 %.

(а) - гистограмма; (б) - накопленная гистограмма причин и кривая Парето.

Рисунок 13 – Гистограмма распределения причин влияющих на

появление дефекта хлеба «Дарницкий»

2.1.4 Древовидная диаграмма как инструмент решения сложившейся проблемы

В предыдущем разделе была выявлена главная причина (качество сырья) вызывающая появление крупных трещин на корке хлеба «Дарницкий».

Проблема состоит в том, что необходимо выявить какие факторы могут повлиять на качество сырья в целом, которое ведёт к появлению выше указанного дефекта.

Для исследования возможных причин, касающихся поставленной проблемы, используется древовидная диаграмма.

Древовидная диаграмма, или систематическая диаграмма, - инструмент, обеспечивающий систематический путь разрешения существующей проблемы, центральный индем, или удовлетворение нужд потребителей, представленных на разных уровнях. Древовидная диаграмма относится к семи инструментам управления качеством.

Процедура создания диаграммы следующая:

- определение темы (проблемы), которая станнит основной для сбора данных;

- собрать данные, которые группа произведёт во время «мозгового штурма» вокруг злободневной темы. Группа «мозгового штурма» должна включать всех тех, кто обладает знаниями по изучаемой проблеме. Важным является то, что данные должны быть собранны беспорядочно;

- затем задача состоит в том, чтобы сгруппировать данные вместе по направлениям различных уровней согласно принципам.

На рисунке 14 показана древовидная диаграмма для решения проблемы, поставленной исследователем по «качеству сырья вызывающего крупные трещины на корке хлеба».

|

Качество сырья |

|

мука |

|

соль |

|

дрожжи жидкие хмелевые |

|

влажность |

|

кислотность |

|

крупность помола |

|

концентрация |

|

подъемная сила |

Рисунок 14 – Древовидная диаграмма

После завершения построения древовидной диаграммы, следующий шаг – разделение причин по степени их важности. Для этого выявления причин, оказывающих наибольшее влияние на результат, используем диаграмму Парето.

Принцип построения диаграммы Парето аналогичный тому, который описан в предыдущей главе.

|

80 |

|

70 |

|

60 |

|

50 |

|

40 |

|

30 |

|

20 |

|

10 |

|

|

|

Причины |

|

5 |

|

3 |

|

0 |

|

4 |

|

2 |

|

1 |

|

90 |

|

100 |

|

100% |

На рисунке 15 приведена диаграмма Парето, построенная по причинам влияющим на качество сырья в целом, которое ведёт к образованию дефекта, где по оси абсцисс отложены причины, которые влияют на появление дефекта (трещины на корке хлеба), а по оси ординат – степень их влияния на появление данного дефекта. Степень влияния всех факторов принимается за 100 %.

1 – Влажность муки; 2 – кислотность муки; 3 – крупность помола;

4 – концентрация соли; 5 – подъёмная сила дрожжей.

Рисунок 15 – Диаграмма Парето по причинам, показывающая какой из

компонентов сырья в большей степени влияет на появление крупных трещин на корке хлеба

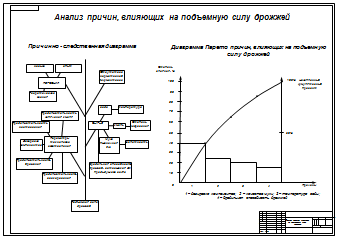

Из рисунка 15 видно, что наибольший вклад в появление рассматриваемого дефекта хлеба «Дарницкий» вносит показатель, характеризующий качество дрожжей: подъёмная сила (50 %).

Таким образом, для выявления и систематизации различных факторов, влияющих на подъемную силу дрожжей используется причинно-следственная диаграмма.

Построение причинно-следственной диаграммы аналогичное тому, что указанно в разделе 2.1.3.

На рисунке 17 представлена причинно-следственная диаграмма причин оказывающих влияние на подъемную силу жидких хмелевых дрожжей.

После завершения построения диаграммы, следующий шаг – распределение причин по степени их важности. Не обязательно все причины, включенные в диаграмму, будут оказывать сильное влияние на подъемную силу. Обозначим только те, которые, на наш взгляд, оказывают наибольшее воздействие.

Для выявление причин, оказывающих наибольшее влияние на результат, вновь используем диаграмму Парето. Построение диаграммы Парето аналогично построению предыдущих.

На наш взгляд наиболее сильное влияние на подъемную силу дрожжей оказывают следующие факторы: 1) дозировка компонентов (40 %); 2) качество муки (25 %); 3) температура воды (20 %); 4) бродильная способность дрожжей оставшихся от предыдущего цикла (15 %).

По выше приведенным данным строим диаграмму Парето по причинам, которая наглядно показывает степень влияния каждого показателя.

|

80 |

|

70 |

|

60 |

|

50 |

|

40 |

|

30 |

|

20 |

|

10 |

|

|

|

Причины |

|

1 |