ДИПЛОМНЫЙ ПРОЕКТ

Модернизация линии изготовления кисломолочных продуктов в условиях маслозавода

АННОТАЦИЯ

В данном дипломном проекте производится техническое переоснащение участка выработки кисломолочных продуктов, которое предусматривает установку нового оборудования, а именно пастеризационной установки, сепаратора и трубчатого выдерживателя молока. Новое оборудование устанавливается вместо технически устаревшего оборудования. Модернизация пастеризационной установки позволит улучшить ряд экономических и технических показателей, как линии, так и цеха в целом.

Дипломный проект содержит 90 листов расчетно-пояснительной записки, 10 листов графической части.

SUMMARY

In the g degree project technical re-equipment of a site of development of sour-milk products who provided installation of the new equipment, namely pasteurizing installation, a separator and a tubular holder of milk. The new equipment are establish instead of technically out-of-date equipment. Modernization of pasteurizing installation will allow to improve a number of economic and technical indicators, both lines, and shops as a whole.

The degree project contained 90 sheets are settlement - the explanatory note, 10 sheets of a graphic part.

Содержание

Введение………………………………………………………………………...…2

1 Устройство и работа ОПУ в линии изготовления йогурта…………………...4

2 Описание технологической схемы производства йогурта…………………...7

- оборудование для производства йогурта……………………………………10

4 Расчетная часть………………………………………………,,,………………23

5 Ремонт и монтаж установки ………………………………………………….45

6 Схема автоматизации ……,,,,…………………………………………………58

7 Безопасность труда…………………………………..………………………...61

8 Охрана окружающей среды………………………..………………………….74

9 Расчет экономической эффективности проекта……………………………..77

Заключение……………………………………………………………………….88

Список использованных источников…………………………………………...89

Введение

Молочная промышленность одна из передовых отраслей перерабатывающей промышленности агропромышленного комплекса. Наличие в молочных продуктах таких веществ как белки, жиры, углеводы и витамины обуславливают их высокую биологическую ценность.

Развитию молочной промышленности уделяется большое внимание. На предприятиях отрасли увеличивается ассортимент, улучшаются вкусовые качества и свойства продукта.

Постоянные инновации и внедрение новейших технологий производства молочных продуктов позволяют молочной промышленности удерживать лидирующие позиции на российском рынке. Достижением является освоение выпуска продукции с дополнительными свойствами - лечебно-профилактической серии «био» с уникальной кисломолочной флорой и молока с дополнительной ценностью. Эта продукция первая в России получила документальное подтверждение полезных свойств и полное право продаваться с пометкой «био» на упаковке.

Качество продукции по физико-химическим, микробиологическим и радиологическим характеристикам контролируется собственными лабораториями предприятий молочной промышленности. Особое внимание уделяется качеству выпускаемой продукции. На всех стадиях производства с помощью современных методов контроля отслеживаются соответствие сырья, перерабатываемого и готовой продукции технологическим, микробиологическим и другим требованиям стандартов.

Система контроля качества включает три уровня. На первом уровне осуществляется входной контроль качества молочного сырья, пищевых добавок и упаковки. На втором уровне осуществляется внутренний контроль качества - мойка технологического оборудования, контроль в критических точках технологического процесса, контроль готовой продукции. На третьем уровне - выходной контроль качества - контроль не только условий транспортировки, но и условий хранения и реализации.

Высокий уровень технического оснащения предприятий, многоуровневая система контроля качества продукции, современные упаковочные материалы и привлекательный дизайн упаковки все это помогает удерживать лидирующие позиции на рынке.

В молочной промышленности расширяются масштабы внедрения технологий комплексной переработки молока, увеличивается выпуск готовой продукции в результате повышения выходов и уменьшения потерь. Значительные объемы молочного сырья будут переработаны с применением мембранных устройств. Ведутся работы в области совершенствования технологий, производства новых видов молочной продукции с направленными свойствами, создание новых концентратов для применения их в молочной промышленности.

Более полное и равномерное удовлетворение потребностей населения в молочной продукции, расширение ее ассортимента и повышение качества, комплексная переработка молока непосредственно связаны с ускоренным развитием производственно - технологической базы молочной промышленности. При этом предполагается использование высокопроизводительного технологического оборудования, изготовление комплектов машин, аппаратов и поточно - технологических линий обеспечивающих повышение технологического уровня качества и надежности машин.

Единственной возможностью выхода и расширения позиций на рынке пищевой продукции является техническое переоснащение всех отечественных предприятий пищевой промышленности, причем не только замена физически изношенного оборудования, но и морально устаревшего более усовершенствованным (новых поколений).

Научно - технический прогресс в молочной промышленности способствует внедрению новых видов обработки молока на основе применения прогрессивного оборудования. При этом более полно сохраняются первоначальные качества молока и его составных частей, что в свою очередь положительно отражается на конечном продукте.

- Технологические характеристики йогурта

1.1 Свойства йогурта жирностью 5,5 %

Йогурт вырабатывается из молока, нормализованного по жиру и сухим веществам, сквашенного закваской, состоящей из термофильных молочнокислых стрептококков и болгарской палочки, с добавлением или без добавления сахара, плодово-ягодных сиропов, фруктов, ароматических веществ. Молоко должно быть очень высокого качества. В нем должно быть минимальное количество бактерий и посторонних примесей, которые могут помешать развиваться молочнокислых микроорганизмам.

В основе производства йогурта лежит молочнокислое брожение, вызываемое микроорганизмами.

На первой стадии молочнокислого брожения при участии фермента лактазы происходит гидролиз молочного сахара (лактозы). Из гексоз (глюкозы и галактозы) в конечном счете образуется молочная кислота. Одновременно с процессами молочнокислого брожения (с образованием молочной кислоты) протекают побочные процессы, при этом образуются различные продукты обмена - муравьиная, уксусная, лимонная кислоты, ароматические вещества и др.

В процессе производства йогурта происходит накопление молочной кислоты и титруемая кислотность их достигает 80-110 оТ, на что расходуется молочный сахар в количестве 10 г/л. Таким образом, в йогурте остается еще много лактозы, которая служит углеводным источником для дальнейшего развития молочнокислых бактерий в кишечнике человека при частом употреблении кисломолочных продуктов.

Различные показатели йогурта приведены в таблицах 1.1-1.7.

Таблица 1.1 – Органолептические показатели йогурта

|

Наименование показателя |

Характеристика |

|

1 |

2 |

|

Внешний вид и консистенция |

Консистенция однородная, в меру вязкая. При добавлении стабилизатора - желеобразная или кремообразная. При использовании вкусоароматических пищевых добавок - с наличием их включений. |

|

Вкус и запах |

Кисломолочный, без посторонних привкусов и запахов. При выработке с сахаром или подсластителем - в меру сладкий. При выработке с вкусоароматическими пищевыми добавками и вкусоароматизаторами - с соответствующим вкусом и ароматом внесенного ингредиента. |

Продолжение таблицы 1.1

|

1 |

2 |

|

Цвет |

Молочно-белый равномерный по всей массе. При выработке с вкусоароматическими пищевыми добавками и пищевыми красителями - обусловленный цветом внесенного ингредиента. |

Таблица 1.2 – Физико-химические показатели йогурта

|

Массовая доля жира, % |

Кислотность, оТ |

Температура при выпуске с предприятия, оС, не выше |

|

5,5 |

75-140 |

6 |

Таблица 1.3 – Микробиологические показатели и нормы

|

Продукт |

КМФАнМ*(1),КОЕ*(2)/см3(г), не более |

Масса продукта (г/см3), в которой не допускаются |

||

|

БГКП*(3) (колиформы) |

патогенные, в том числе сальмонеллы |

стафилококки S. Aureus в 1 см3 |

||

|

Йогурт |

107 |

0,01 |

25 |

Не допускется |

Таблица 1.4 – Пищевая и энергетическая ценность йогурта

|

Содержание основных пищевых веществ в 100 г продукта |

Энергетическая ценность |

|||

|

Сухие вещества, %, не менее |

Белки,% |

Жиры,% |

Лактоза, % |

|

|

9,5 |

3,2 |

5,5 |

11 |

71 |

Таблица 1.5 – Содержание витаминов в йогурте

|

Массовая доля витаминов, мг на 100 г продукта |

|||

|

A |

Бета-каротин |

B2 |

C |

|

0,02 |

0,015 |

0,15 |

0,6 |

Таблица 1.6 – Содержание минеральных солей в йогурте

|

Массовая доля минеральных вещества, мг на 100 г продукта |

|||||

|

Na |

K |

Ca |

Mg |

P |

Fe |

|

50 |

152 |

124 |

15 |

95 |

0,1 |

Таблица 1.7 – Аминокислотный состав йогурта

|

Аминокислоты, мг на 100 г продукта |

Содержание |

|

1 |

2 |

|

Валин |

323 |

|

Изолейцин |

300 |

|

Лейцин |

450 |

Продолжение таблицы 1.7

|

1 |

2 |

|

Лизин |

390 |

|

Метионин |

112 |

|

Треонин |

216 |

|

Триптофан |

72 |

|

Фенилаланин |

225 |

|

Аланин |

160 |

|

Аргинин |

174 |

|

Аспарагиновая кислота |

344 |

|

Гистидин |

156 |

|

Глицин |

93 |

|

Глютаминовая кислота |

1100 |

|

Пролин |

518 |

|

Серин |

278 |

|

Тирозин |

242 |

|

Цистин |

42 |

|

Общее количество аминокислот, мг на 100 г продукта |

5195 |

1.2 Характеристика сырья для производства йогурта жирностью 5,5 %

Для выработки йогурта применяют следующее сырье:

- молоко коровье не ниже второго сорта по ГОСТ Р 52054;

- закваски типа “DVS” (для прямого внесения в емкость) производства компании «Chr. Hansen», поставляемые по импорту и разрешенные к применению органами Госсанэпиднадзора РФ;

- сахар жидкий по техническим документам, утвержденным в установленном порядке;

- фрукты, овощи или продукты их переработки по техническим документам, утвержденным в установленном порядке;

- желатин пищевой по ГОСТ 11293;

- стабилизаторы консистенции по техническим документам, разрешенным к применению в установленном порядке;

- для упаковки применяют заготовки пакетов “Зонд-Пак” (объемом 1 литр).

2 Описание технологической схемы производства йогурта

Йогурт – это кисломолочный напиток, вырабатываемый из пастеризованного нормализованного по массовой доле жира и сухих веществ молока с добавлением или без добавления сахара, плодово-ягодных наполнителей, ароматизаторов, витамина С, стабилизаторов, растительного белка и сквашенный закваской, приготовленной на чистых культурах молочнокислых стрептококков термофильных рас и болгарской палочки. В зависимости от применяемых вкусовых и ароматических добавок йогурт выпускают следующих видов: йогурт, йогурт сладкий, плодово-ягодный с витамином С, плодово-ягодный диабетический.

Йогурт вырабатывают резервуарным и термостатным (плодово-ягодный только термостатным) способами с различными оригинальными названиями. Йогурт по внешнему виду и консистенции представляет собой однородную сметанообразную массу с нарушенным (при резервуарном способе) или ненарушенным (при термостатном способе) сгустком, а у плодово-ягодных – с добавлением кусочков фруктов и ягод. Цвет йогурта молочно-серый а у плодово-ягодного обусловлен добавленными сиропами.

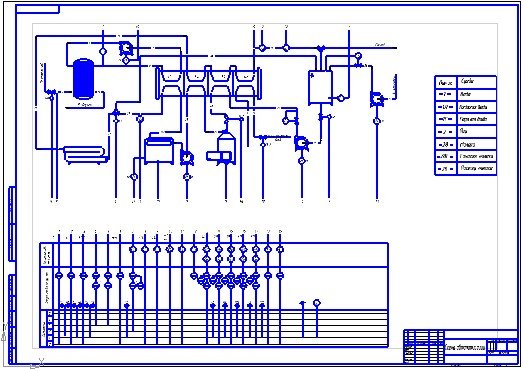

Технологический процесс производства йогурта резервуарным способом (рисунок 2.1) состоит из следующих операций: приемка и подготовка сырья и материалов, нормализация по жиру и сухим веществам, очистка, гомогенизация смеси, пастеризация, охлаждение, заквашивание, внесение наполнителей и красителей, сквашивание, перемешивание, охлаждение, розлив, упаковывание, маркирование и хранение.

Молоко, отобранное по качеству, нормализуют по массовой доле жира и сухих веществ. По жиру молоко нормализуют либо в потоке, применяя сепаратор – нормализатор, либо добавлением к обезжиренному молоку цельного молока или сливок. По сухим веществам молоко нормализуют добавлением сухого молока, которое восстанавливают в соответствии с действующей нормативной документацией. Кроме того, нормализацию по сухим веществам проводят выпариванием пастеризованного и гомогенизированного молока при температуре 55-60 °С.

При производстве сладкого йогурта нормализованное молоко подогревают до 43±2 °С, вносят сахар, предварительно растворенный в части нормализованного молока при той же температуре в соотношении 1:4. Смесь очищают на сепараторах – молокоочистителях, гомогенизируют при давлении 15±2,5 МПа и температуре 45-85 °С. Допускается гомогенизация и при температуре пастеризации. В смесь вводят подготовленный стабилизатор.

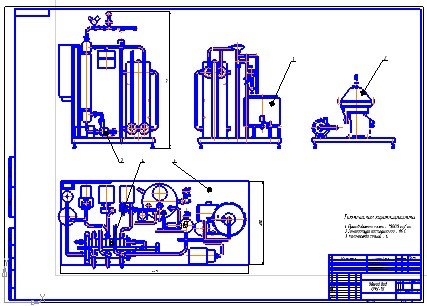

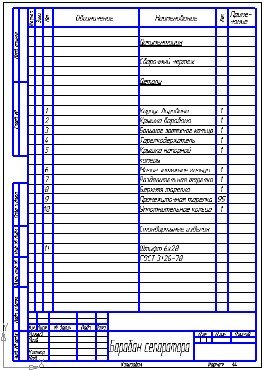

1 – емкость для сырого молока; 2 – насосы; 3 – балансировочный бачок: 4 – пластинчатая пастеризационно-охладительная установка; 5 – пульт управления; 6 – оборотный клапан; 7 – сепаратор-нормализатор; 8 – гомогенизатор; 9 – емкость для выдерживания молока; 10 – емкость для йогурта; 11 – смеситель; 12 – заквасочник.

Рисунок 2.1 Схема технологической линии производства йогурта резервуарным способом:

Очищенную и гомогенизированную смесь пастеризуют при 92±2 °С с выдержкой 2-8 мин или при 87±2 °С с выдержкой 10-15 мин и охлаждают до температуры заквашивания 40±2 °С. Смесь заквашивают сразу после ее охлаждения подобранными заквасками (например, приготовленными на чистых культурах термофильного стрептококка, болгарской палочки и типа КД в примерном соотношении 7:1:7 с последующим уточнением этого соотношения при микроскопировании препарата). Количество вносимой закваски составляет 3-5 % объема заквашиваемой смеси, а закваски, приготовленной на стерилизованном молоке – 1-3 %. Если применяют симбиотическую закваску, то её вносят в количестве 1-3 %, а бактериальный концентрат добавляют в соответствии с Инструкцией по применению сухого бактериального концентрата. Закваску вносят в молоко в резервуар для кисломолочных продуктов при включенной мешалке. После заполнения резервуара всю смесь дополнительно перемешивают в течении 15 минут. Закваску можно вносить и перед заполнением резервуара молоком.

При производстве витаминизированного йогурта аскорбиновую кислоту (витамин С или аскорбинат натрия) добавляют в нормализованную смесь за 30-40 мин до сквашивания, перемешивают 10-15 мин и выдерживают в течении 30 мин. Количество витамина С составляет 180 г на 1000 кг, аскорбината натрия – 210 г на 1000 кг продукта. Ароматические и вкусовые наполнители вносят в нормализованную смесь перед сквашиванием.

Окончание сквашивания определяют по образованию прочного сгустка кислотностью 95-100 °Т. Сгусток охлаждают в течение 10-30 мин и переме-шивают в целях получения однородной консистенции молочного сгустка и избежания отделения сыворотки. Сгусток, охлажденный до 16-20 °С, направ-ляют на розлив, упаковывание, маркирование и доохлаждение в холодильных камерах до температуры 4±2 °С. После этого технологический процесс считают законченным, продукт готов к реализации.

Технологический процесс производства йогурта термостатным способом (рисунок 2.2) состоит из следующих операций: приемка и подготовка сырья и материалов, нормализация по жиру и сухим веществам, очистка, гомогенизация смеси, пастеризация и охлаждение смеси, заквашивание, розлив, упаковывание, маркирование, сквашивание и охлаждение. Все технологические операции до внесения плодово-ягодных наполнителей осуществляют так же, как при резервуарном способе производства йогурта.

Рисунок 2.2 Схема технологической линии производства йогурта термостатным способом

Наполнители вносят в охлажденную до температуры сквашивания смесь при постоянном перемешивании, которое заканчивают через 15 мин после их внесения. Заквашивание проводят так же, как и при резервуарном способе. Заквашенную смесь разливают в стеклянную тару вместимостью 200, 250, 400 и 500 см3, а также в стаканчики, пакеты и коробочки аналогичной вместимости. После розлива продукт направляют в термостатную камеру с температурой 40±2 °С для сквашивания в течение 3–4 ч в зависимости от активности закваски. После сквашивания продукт должен иметь прочный сгусток кислотностью 95–100 °Т. После окончания сквашивания продукт транспортируют в холодильную камеру для охлаждения до 6 °С. Продолжительность хранения продукта при 6 °С составляет не более 4 сут с момента окончания технологического процесса.

3 Оборудование для производства йогурта

3.1 Характеристика технологического оборудования

Технологическая линия производства йогурта состоит из следующего наименования оборудования:

- Двухслойный резервуар 3000 л из пищевой нержавеющей стали с перемешивающим устройством рамного типа, крышкой 1/3 с ТЭН-ми 60 кВт.

- Молочный насос.

- Сепаратор-сливкоотделитель и нормализатор.

- Буферная емкость для сливок, 2-х слойный резервуар с перемеши-вающим устройством якорного типа, крышкой 1/3 ВДП-2000.

- Гомогенизатор.

- Проточный охладитель.

- Эмульгатор 100 л с перемешивающим устройством «фреза».

- Заквасочник 2000 л.

- Фасовочный аппарат

- Запорная и трубопроводная арматура.

- Пульт управления, включая пускатели ТЭНов, насосов, гомоге-низатора, перемешивающих устройств с тепловыми реле, ТСМ и ТРМ.

Рассмотрим устройство и принцип действия основного оборудования данной линии, и дадим ему сравнительную характеристику по отношению к аналогичному технологическому оборудованию.

Резервуары (танки). Резервуары изготовляют: горизонтальные РМГ и вертикальные РМВ. Форма резервуаров по требованию заказчика может быть цилиндрической или прямоугольной. Рабочая емкость 2000, 4000, 6000, 10000, 20000 и 30000 л. Резервуары емкостью 20000 и 30000 л изготавливают только горизонтальные.

Корпус резервуара покрывают теплоизоляцией и защитным стальным кожухом. Теплоизоляция резервуара должна предотвращать повышение температуры молока более чем на 1 °Т в течение 12 ч при разнице температуры молока и температуры окружающего воздуха 20 град.

Резервуары снабжают механическими мешалками, которые должны в течение не более 10 мин обеспечивать равномерное распределение по всей массе молока жира, отстоявшегося в нем в результате хранения в спокойном состоянии в течение 4 ч.

Рабочий корпус резервуара должен быть испытан на герметичность гидравлически при избыточном давлении 0,5 атм не менее 10 мин, а арматура и соединительные части трубопроводов должны быть испытаны в соответствии с требованиями действующего ГОСТа.

Вертикальные резервуары РМВЦ-2 и РМВЦ-6. Резервуар РМВЦ-2 состоит из сварного алюминиевого вертикально расположенного цилин-дрического сосуда с двумя сферическими днищами – верхним выпуклым и нижним вогнутым. Наружная поверхность резервуара изолирована древесноволокнистой плитой, которая снабжена защитным стальным кожухом толщиной 1,5 мм. В резервуаре имеется люк с крышкой на шарнире, на которой укреплен привод мешалки, состоящий из электродвигателя и цилиндрического редуктора, соединенного с валом мешалки.

Резервуар снабжен смотровым окном со светильником, трубой для на-полнения, термометром в оправе, лабораторным краном, сливным краном, тремя подставками – ножками, уровнемером и устройством для санитарной обработки рабочей емкости.

Резервуар РМВЦ-2 устанавливают ножками на фундаментные подстав-ки диаметром 150 мм без крепления болтами.

Резервуар РМВЦ-6 предназначен для хранения молока при температуре 4-6 °С на молочных заводах.

Резервуар представляет собой сварной алюминиевый рабочий сосуд цилиндрической формы с двумя сферическими днищами. Толщина нижнего днища 8 мм, а верхнего и обечайки – 6мм. Снаружи резервуар покрыт те-плоизоляционным материалом – древесноволокнистыми плитами, облицо-ванными листовой сталью толщиной 1,5 мм.

Резервуар снабжен люком с шарнирно укрепленной крышкой, на кото-рой установлена мешалка с приводом; указателем уровня молока; светиль-ником со смотровым окном; термометром; трубой для наполнения; лабора-торным и сливным кранами; моющим устройством и указателем уровня молока.

Резервуар устанавливают тремя лапами на опорах фундамента.

Насосы для молока и молочных продуктов.

Насосы, применяемые на предприятиях молочной промышленности, по принципу действия и основным конструктивным признакам разделяют на две группы: центробежные и объемные.

Центробежные насосы применяют в молочной промышленности для подачи маловязких продуктов: цельного и обезжиренного молока, пахты и сыворотки, сливок и других продуктов, температурой не выше 90 °С. Их также используют для питания технологического оборудования (пластинчатых, трубчатых и барабанных теплообменников, фильтров, сепараторов, линий розлива и т.д.)

По конструкции центробежные насосы выпускают в соответствии с требованиями действующего ГОСТа.

Преимущества центробежных насосов: равномерная подача жидкости, несложная регулировка производительности (краном, установленным на нагнетательном трубопроводе); компактность; небольшой вес и габариты; бесфундаментная установка; простота конструкции; быстрая и легкая сборка и разборка для санитарной обработки; надежность в работе и долговечность; удобство присоединения к трубопроводам; простота привода – (непосредственное соединение рабочего колеса с валом электродвигателя).

Недостаток насосов – необходимость работы под залив (для чего насос устанавливают ниже емкости, из которой перекачивают жидкость).

Центробежный насос состоит из следующих основных частей: рабочего колеса (или диска) с лопатками, изогнутыми в сторону, противоположную направлению вращения колеса; вала (электродвигателя), на котором непод-вижно укреплено колесо; корпуса с нагнетательным патрубком; крышки с центральным всасывающим патрубком и уплотнительного устройства. Принцип его действия состоит в том, что при вращении рабочего колеса на-ходящаяся в нем жидкость приобретает вращательное движение и под действием центробежной силы отбрасывается к периферии корпуса

3.2 Сравнительный анализ существующего оборудования.

Пастеризация - процесс одноразового нагревания чаще всего жидких продуктов или веществ до 60 °C в течение 60 минут или при температуре 70-80 °C в течение 30 мин. Технология была открыта в середине XIX века французским микробиологом Луи Пастером. Применяется для обеззараживания пищевых продуктов, а также для продления срока их хранения.

При такой обработке в продукте погибают вегетативные формы микроорганизмов, однако споры остаются в жизнеспособном состоянии и при возникновении благоприятных условий начинают интенсивно развиваться. Поэтому пастеризованные продукты (молоко, пиво и другое) хранят при пониженных температурах в течение ограниченного периода времени. Считается, что пищевая ценность продуктов при пастеризации практически не изменяется, так как сохраняются вкусовые качества и ценные компоненты (витамины, ферменты).

В зависимости от вида и свойств пищевого сырья используют разные режимы пастеризации. Различают длительную (при температуре 63-65 °C в течение 30-40 мин), короткую (при температуре 85-90 °C в течение 0,5-1 мин) и мгновенную пастеризацию (при температуре 98 °C в течение нескольких секунд).

Пастеризация не может применяться при консервировании продуктов, так как герметично закрытая тара является благоприятной средой для прорастания спор анаэробной микрофлоры). В целях долговременного консервирования продуктов (в особенности загрязненных первоначально землей, например, грибов, ягоды), а также в медицинских и фармацевтических целях применяют дробную пастеризацию - тиндализацию.

Проведем сравнительный анализ пастеризационной установки ОПУ-10 производительностью 10000 кг/ч немецкого производства с аналогичными пастеризационными установками отечественного производства.

Для сравнения возьмем две установки производительностью 10000 кг/год: А1-ОКБ-10; ОПЛ-10. Одним из преимуществ установки для пастеризации ОПУ-10 является то, что она укомплектована на предприятии - изготовителе сепаратором. Также преимуществом по сравнению с отечественными установками, является то, что ОПУ-10 смонтирована на отдельной платформе, на которой находится сепаратор, промежуточный бачок, система нагрева воды для секции пастеризации, шкаф управления, а также вся запорная арматура. Данное устройство установки значительно облегчает ее транспортировку, монтаж, а также по сравнению с отечественными установками, ОПУ-10 занимает значительно меньшую площадь. Также ОПУ-10 имеет меньшую массу, тоже является большим преимуществом.

Также преимуществом ОПУ-10 является то, что установка имеет пластины, хотя и сходные с ее аналогами (А1-ОКБ-10; ОПЛ-10), но другой конструкции гофров. ОПУ-10 имеет пластины сетчаток - с наклонными гофрами или гофрами "в елочку". Уникальная конструкция пластин позволяет составлять большое количество вариантов движения сред. А также данный тип пластин имеет лучшие теплофизические свойства. Конструкция установки не допускает смешивания сред, а также четвертая секция охлаждения.

В настоящее время конструктивные особенности пластины позволяют использовать их, как в правом, так и в левом использовании развернув пластину на 180о. Уникальный дизайн пластин позволяет организовывать сотни базовых вариантов движения сред, между которыми происходит интенсивный теплообмен. При выходе из строя пластины заменяются на новые.

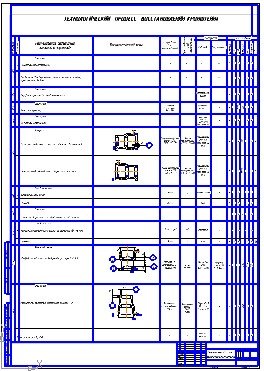

Также значительным преимуществом пастеризационной установки ОПУ-10 полностью автоматизированный процесс пастеризации молока. Управление всеми параметрами процесса пастеризации происходит автоматически с блока управления (рисунок 3).

Преимуществом является то, что возможные варианты увеличивать или уменьшать площадь теплопередачи в случае изменения тепловой нагрузки.

На взгляд пастеризационная установка ОПУ-10 имеет существенные преимущества перед аналогичными пастеризационным установками отечественного производства. Но в установке ОПУ-10 существует существенный недостаток по сравнению с установками А1-ОКБ-10; ОПЛ-10, это ее большая цена.

Рисунок 3.1 Блок управления пастеризационной установки ОПУ-10.

- Общая схема пастеризационно–охладительной установки и особенности конструирования пластинчатых теплообменников

3.3.1 Устройство и работа охладительно-пастеризационной установки в линии изготовления йогурта

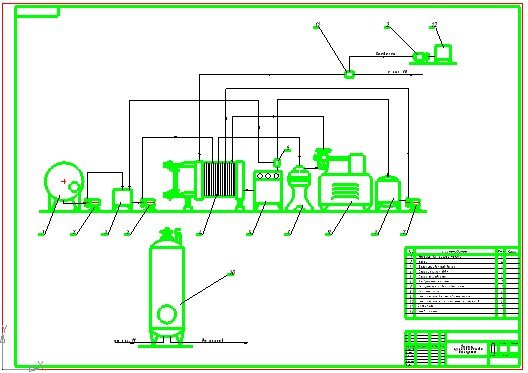

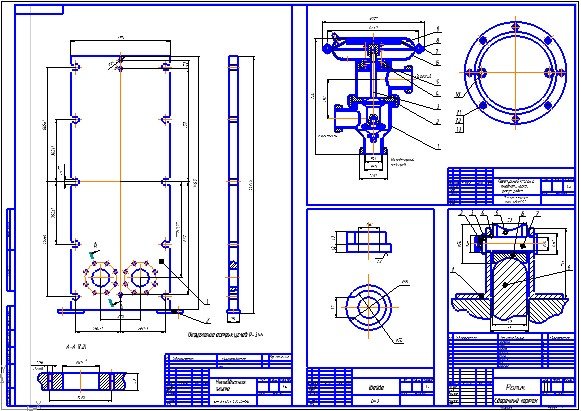

Оборудование подготовки молока для заквашивания состоит из следующих основных частей:

- промежуточного сборника;

- пластинчатого теплообменника;

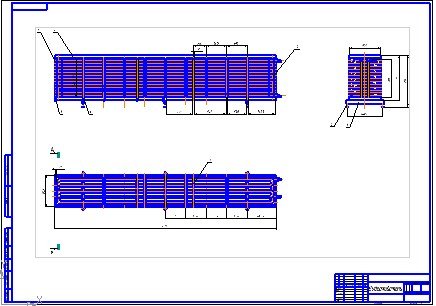

- трубчатого выдерживателя;

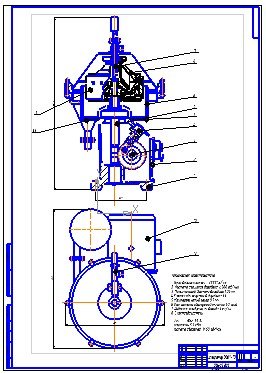

- сепаратора;

- гомогенизатора;

- насосов;

- трубчатого теплообменника.

Работа пастеризационной установки для пастеризации молока, для изготовления йогурта происходит в такой последовательности.

Молоко из приемного отделения подается в промежуточный танк. С промежуточного танка молоко с помощью насоса, подается в промежуточный бак, где поддерживается постоянный уровень молока. С промежуточного бака, с помощью насоса, молоко подается в пластинчатый теплообменник, а именно в первую секцию рекуперации. После подогрева до оптимальной температуры (60 0С), происходит сепарирование молока (удаление из его состава примеси). После этого молоко сливается с сепаратора, с помощью насоса и подается ко второй секции рекуперации, после чего к гомогенизатору для измельчения жировой фазы. После гомогенизации продукт подается в секцию пастеризации пластинчатого теплообменника, где проходит пастеризация продукта. Затем после прохождения секции пастеризации молоко поступает в трубчатый выдерживатель, где выдерживается в течение 10 минут, для полного уничтожения вредной микрофлоры в молоке.

На выходе из выдерживателя происходит контроль температуры пастеризованного молока. Если температура молока не соответствует заданной температуре пастеризации, молоко автоматически возвращается (трехходовым клапаном) в сборник для молока. При наличии заданной температуры пастеризации, молоко после выдерживателя попадает во вторую секцию рекуперации пластинчатого теплообменника, для подогрева молока, прошедшего гомогенизацию. После прохождения второй секции рекуперации тепла, молоко попадает в первую секцию рекуперации тепла в пластинчатом теплообменнике, после чего молоко попадает в секцию охлаждения.

В качестве теплоносителя для секции пастеризации используется горячая вода, которая нагревается в трубчатом теплообменнике, укомплектованном вместе с пастеризационной установкой. В качестве теплоносителя в трубчатом теплообменнике используется водяной пар. Пар подается в межтрубчатое пространство теплообменника, таким образом, обогревает трубки, в которых находится вода. Образующийся на поверхности трубок конденсат выводится в конденсатосборник. Для циркуляции воды по системе нагревания установлен насос.

После прохождения пастеризационной установки молоко с надлежащими теплофизическими параметрами поступает в танк, где происходит его дальнейшая обработка.

Современные пластинчатые пастеризационно – охладительные установки представляют собой сложные в техническом отношении комплексы, включающие пластинчатый аппарат, необходимое вспомогательное оборудование и средства автоматизации, обеспечивающие контроль и регулирование работы установки в целом. Серийно выпускаемые охладительные пастеризационные установки различных типов отличаются в основном различной производительностью. В отношении же сочетания отдельных частей установок, состава вспомогательного оборудования и его взаимодействия с пластинчатым аппаратом эти установки имеют много общего, если они имеют одинаковое технологическое назначение. Так, например, для пастеризации молока и сливок используют установки типа ОПУ- 1 (2, 3М, 5М, 10, 15) соответственно производительностью 1000 л/час (2000, 3000, 5000, 10000, 15000). Аналогичные установки работают в линиях производства кисломолочных продуктов и пастеризации молока.

3.3.2 Принцип конструирования, особенности и классификация пластинчатых теплообменников

Принцип построения разборного пластинчатого теплообменника состоит в том, что пластины одинакового размера располагаются в пространстве параллельно друг другу, причем между рабочими поверхностями двух смежных пластин образуется небольшой зазор, который выполняет функции канала для жидкости, подвергаемой нагреванию или охлаждению. В простейшем случае пластина может быть плоской и прямоугольной, а теплообменник может состоять из трех пластин, а по-другому рабочая среда, играющая роль тепло – или хладоносителя.

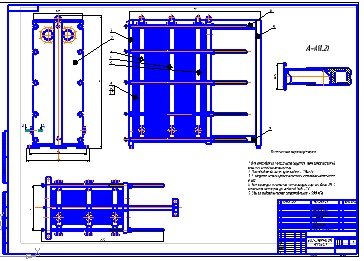

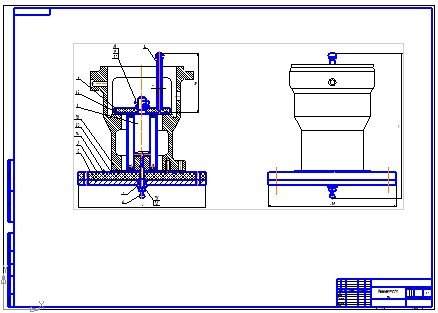

Рама теплообменника (рисунок 3.2) состоит из неподвижной плиты 1, стойки 4, верхней 2 и нижней 7 направляющих, подвижной плиты 3 и комплекта стяжных болтов 8.

Верхняя и нижняя направляющие крепятся к неподвижной плите и к стойке. На направляющие навешивается подвижная плита 3 и пакет пластин 5, 6. Неподвижная и подвижная плиты стягиваются болтами. У одноходовых теплообменников все присоединительные штуцера расположены на неподвижной плите.

1 – неподвижная плита; 2 – верхняя направляющая; 3 – подвижная плита; 4 – стойка; 5 – пластина; 6 – пакет пластин; 7 – нижняя направляющая; 8 – стяжные болты.

Рисунок 3.2 – Схема пластинчатого аппарата

Контурная резиновая прокладка (рисунок 3.3) охватывает два угловых отверстия, через которые проходит поток рабочей среды в межпластинный канал и выходит из него, а через два других отверстия, изолированных дополнительно кольцевыми уплотнениями, встречный поток проходит транзитом.

Рисунок 3.3 Схема движения жидкости в межпластинных каналах

Система уплотнительных прокладок пластинчатого аппарата построена так, что после сборки и сжатия пластин в аппарате образуются две системы каналов.

Одна для нагреваемой жидкости, другая для теплоносителя. Одна из этих систем состоит из нечетных каналов, а другая – из четных, благодаря чему потоки греющей и обогреваемой жидкостей чередуются. Обе системы каналов соединяются со своими штуцерами для входа и выхода

Преимущества пластинчатых теплообменников.

Параллельная расстановка плоских в целом пластин с малыми промежутками между ними позволяет разместить в пространстве рабочую поверхность теплообменника наиболее компактно, что приводит к значительному уменьшению габаритов пластинчатого аппарата по сравнению с другими типами жидкостных теплообменников.

Кроме того, пластинчатый теплообменник может быть легко разобран. Для этого отвинчивают зажимной винт, отодвигают нажимную плиту и перемещают, если требуется, пластины по штангам в пределах образовавшегося свободного пространства, осматривают, чистят и моют.

Следует отметить, что пластинчатый теплообменник может быть охарактеризован не только как разборный, но и как наборный. Он построен на принципе, который позволяет осуществлять различные компоновочные варианты схем аппарата, допускает легкое увеличение рабочей поверхности не только проектируемого, но и уже используемого теплообменника. В таких теплообменниках на одной станине располагают секции различного назначения для выполнения в одном аппарате всего комплекса операций тепловой обработки жидкого пищевого продукта.

Пластины современных пластинчатых теплообменников снабжены на поверхности различными элементами, вызывающими искусственную турбулизацию потока. Благодаря этому коэффициенты теплопередачи в таких аппаратах значительно превосходят аналогичные коэффициенты в трубчатых и змеевиковых аппаратах. Наличие узких каналов между пластинами позволяет обработать продукт в тонком слое при малых температурных напорах (до 1,5 ÷ 2 0С), предотвращая его пригорание.

Недостатки пластинчатых теплообменников:

Пластинчатых теплообменники имеют большое число и большую протяжённость уплотнительных прокладок, замена которых представляет собой довольно трудоемкий процесс. Кроме того, прокладки из пищевой резины не обладают высокой термической стойкостью и используются при температурах теплоносителей не выше 140 0С. Принятая система уплотнения в пластинчатых аппаратах ограничивает и величину приемлемых давлений, которые не могут превышать 2,2 МПа.

Классификация пластинчатых теплообменников:

- по назначению: нагреватели, охладители, регенераторы, аппараты комплексной тепловой обработки;

- по виду теплоносителя: водообогреваемые, парообогреваемые;

- по виду хладоносителя: охлаждаемые водой, охлаждаемые рассолом, охлаждаемые водой и рассолом;

- по числу секций: односекционные, двухсекционные, многосекционные или комбинированные;

- по взаимному направлению движения жидкостей: прямоточные, противоточные;

- по конструкции пластин: с узкими зигзагообразными каналами, с сетчатыми каналами;

- по виду зажимного механизма: с одновинтовым механизмом, с двухвинтовым механизмом, с гидравлическим зажимом;

- типу выдерживателя: с выносным выдерживателем, с встроенным выдерживателем.

3.3.3 Структура и основные схемы компоновки многопакетных пластинчатых аппаратов

Элементом схемы сложного теплообменника является канал между двумя соседними пластинами, условно изображаемый на схемах отрезком прямой линии. Жидкость, входящая в аппарат, попадает, прежде всего, в продольный коллектор, по которому она проходит до ближайшей пластины с заглушенным угловым отверстием. Из коллектора жидкость распределяется по нескольким параллельным каналам. Совокупность нескольких каналов, по которым данная жидкость течет в одном направлении, называется пакетом.

Пакет представляет собой гидравлический элемент аппарата. Общее гидравлическое сопротивление рабочей части аппарата равно сумме гидравлических сопротивлений пакетов и при одинаковых пакетах и равных сопротивлениях в них будет величиной, кратной сопротивлению одного пакета.

Пакет всегда ограничен пластиной, имеющей неполное число угловых отверстий (менее 4). Такие пластины называются граничными.

По выходу из первого пакета жидкость попадает в противоположный коллекторный канал и продвигается по нему вдоль аппарата до очередной граничной пластины, после чего распределяется по каналам второго пакета. Во втором пакете жидкость движется в направлении, противоположном её движению в первом пакете. Теплоноситель, движение которого обычно обозначают пунктирной линией, поступает в аппарат, как правило, с противоположной стороны так, чтобы в теплообменнике был общий противоток, проходит в свой коллекторный канал и движется затем в межпластинных каналах, смежных с каналами для продукта.

Компоновка каналов для теплоносителя и рабочей жидкости может осуществляться в трех вариантах.

- Каналы для рабочей жидкости скомпонованы одинаково с каналами для продукта. Такую компоновку теплообменника называют симметричной. При симметричной компоновке рабочая жидкость проходит последовательно такое же число пакетов, как и продукт.

- Все каналы для рабочей жидкости соединены параллельно и образуют один общий пакет, охватывающий зону всех пакетов для продукта. Особенностью этой компоновки является то, что при ней начальная температура тепло – или хладоносителя для всех пакетов со стороны продукта одинакова.

- Число пакетов со стороны рабочей жидкости неодинаково с числом пакетов со стороны продукта.

При разработке схем пластинчатых теплообменников компоновку аппарата часто условно обозначают дробью. В числителе ее стоит сумма цифр, число которых показывает количество последовательно соединённых пакетов по тракту продукта, а значение каждой из цифр – количество параллельных межпластинных каналов в пакете (по ходу движения продукта на схеме). В знаменателе дроби стоит сумма цифр, обозначающих число пакетов и каналов в них по тракту движения рабочей жидкости. Обозначения такого вида называют формулами компоновки.

Теплообменник может быть скомпонован так, что его крайние каналы будут заполнены рабочей жидкостью или продуктом. Во втором случае продукт будет принимать или отдавать тепло только через стенку одной из пластин, а другая пластина будет лишь изолировать его от нажимной плиты или стойки. Такие пластины, замыкающие собой секцию, называются концевыми.

Многосекционным или комбинированным теплообменником называют аппарат, в котором тепловая обработка продукта происходит по зонам с использованием различных тепло- и хладоносителей. В этом случае структура комбинированного пластинчатого теплообменника компонуется по схеме: аппарат – секция – пакет – канал. Примером комбинированного теплообменника для комплексной тепловой обработки жидких пищевых продуктов служит пластинчатый аппарат для пастеризации и охлаждения молока.

3.3.4 Новое поколение пластинчатых пастеризационно-охладительных установок

В молочной промышленности качество готового продукта зависит от всех этапов технологического процесса, а именно во время пастеризации формируются основы его физико-химические, микробиологические и органолептические качества, а также сроки хранения. Поэтому пастеризационная установка является очень важным узлом в технологическом цикле.

Развитые страны тратят значительные средства на создание новых способов обработки продуктов питания.

Так был создано пастеризационное оборудование, работающее с использованием инфракрасного излучения, и обладающее рядом преимуществ. Традиционный эффект теплового воздействия, при котором идет процесс пастеризации (79-84 0С), усиливается дополнительно инфракрасным излучением, которое обеспечивает полное обеззараживание молока. Такими установками являются электропастеризаторы А1-ОПЭ.

Эти пастеризаторы предназначены для электротермической обработки потока жидких продуктов питания: молока, воды, фруктовых соков, вина, сиропов и других продуктов, не пенятся и не содержат газов продуктов с целью обеспечения их пищевых качеств.

Молоко, которое прошло обработку ИК - излучением, полностью сохраняет витамины, кислотность снижается на 2 0Т, вкус и качество не ухудшается.

В таких пастеризаторах процесс образования молочного камня на трубах, изготовленных из кварцевого стекла, уменьшается в несколько раз, если сравнивать с другими теплообменниками.

Процесс пастеризации полностью автоматизирован, оператор только задает режимы, а пульт управления с помощью современных автоматизированных систем перераспределяет поток продукта, контролирует параметры и полученные значения.

Работоспособность и надежность систем управления гарантируется применением современной электроавтоматики российской фирмы "ОВЕН". Также выпускаются пастеризаторы с системой управления на базе импортной микропроцессорной техники, которая включает ЖК-дисплей.

Простота конструкции установок с использованием инфракрасного излучения позволяет добиться больших сроков использования. Использование современных комплектующих изделий и рациональное конструкторское решение, заложенные в основу пастеризаторов, позволили получить высокую эффективность в работе оборудования: нужная производительность при небольших габаритных размерах и массе выпускаемых установок.

Пастеризация в установках А1-ОПЭ уменьшает в 1800 раз количество бактерий в молоке, полностью обеспечивает обеззараживание от вредных бактерий с начальной температурой 10-35 0С и кислотностью не больше 21 0Т, при этом эффективность пастеризации составляет 99,9%.

В молоке, которое прошло обработку инфракрасным излучением на электропастеризаторах А1-ОПЭ, полностью сохраняются витамины В и С.

При работе электропастеризаторов А1-ОПЭ процесс пастеризации происходит одновременно как внутри, так и снаружи. Взаимодействие на продукт происходит равномерно, так как излучение проникает в глубину воды как по светодиоду. Энергия, проникает внутрь обрабатываемого продукта, выделяется в виде тепла и задерживается в нем. Молекулы воды, превращаются в пар, «взрывают» клетку внутри, уничтожая все микроорганизмы. Пастеризация происходит более 2-5 с при температуре 79-84 0С, после чего продукт попадает на охлаждение.

Практическими преимуществами указанной технологии и оборудования являются:

- Полное уничтожение всех вредных микроорганизмов;

- Возможность пастеризации практически всех технических и биологических объектов;

- Экономичность со значительным сокращением продолжительности пастеризации с очень низкими периодами нагрева и охлаждения;

- Отказ от энергоемкости оборудования, использующего воду, пар, давление, все это используется в традиционной пастеризации.

Еще одно современное оборудование, которое представляется на российском рынке это "DONITHERM". Установка представляет собой соотношение модулей регенерации, подогрева и охлаждения. Принимаются два варианта использования - частично или полностью автоматизированы. В обоих вариантах участие оператора сведено к минимуму.

Уникальность пастеризационно-охладительных установок "DONITHERM" заключается в их универсальности, в возможности реализовать на одной установке всего спектра технологических температурных режимов:

- t пастеризации 65-95 0С;

- t охлаждения 4-45 0С;

- t сепарирования 40-60 0С;

- t гомогенизации 65-95 0С.

Достижение универсальности стало возможным благодаря оригинальному инженерному решению, которое позволяет регулировать температуру в секции регенерации независимо от температуры пастеризации и температур продукта на входе и выходе.

Оригинальность пластинчатого теплообменника:

- Использование пластин нового поколения. Более глубокая форма и толщина пластины 0,4 мм позволяет использовать их в меньшем количестве, снижает расходы тепло- либо хладоносителя. Строение пластин обеспечивает турбулентность потока и отсутствие застойных зон, приводит к более бережной и качественной температурной обработке продукта;

- Использование без клеевых прокладок типа «КЛИП» позволяет сократить время сервисного обслуживания и существенно увеличить «жизнь»;

- Расчет теплообменника выполняется с использованием компьютерных программ с учетом производительности, температурных режимов, скорости продукта и моющего раствора. Это обеспечивает минимум возможного пригорания пластин и максимум возможного осуществления качественной мойки.

Управление осуществляется с помощью пульта типа «touch-screen» (визуализация процесса). Для осуществления управления и защиты установки используются очень надежные и современные комплектующие от ведущих производителей мира «JUMO», «SIMENS», «MULER», «ABB». Дополнительно осуществляется архивация всех желаемых параметров (температура, давление, производительность). При подключении к «DONITHERM» бактофуги, сепараторов, нормали заторов, гомогенизаторов возможно управление всем комплексом оборудования с помощью одного пульта.

«DONITHERM» очень универсальный, простой в конструкции, компактный и малоэнергоемкий, соответствует основным стандартам.

4 Расчетная часть

4.1 Исходные данные для расчета пастеризационно-охладительной установки

Производительность G = 2,8 кг/с (10000 кг/год).

Начальная температура молока t1 = 25 оC.

Температура пастеризации t3 = 95 оC.

Конечная температура молока t5 = 4-6 оC.

Коэффициент рекуперации тепла = 0,82.

Начальная температура горячей воды t = 98 оC.

Кратность горячей воды n = 4.

Начальная температура ледяной воды tа = 2.

Кратность температуры ледяной воды nа = 3.

Общий допустимый гидравлическое сопротивление Р = 500 кПа.

Средняя удельная теплоемкость молока С=3880.

Плотность молока =1033 кг/м.

В аппарате используются пластины сетчатки поточного типа.

Основные данные пластины:

- рабочая поверхность F = 0,4 м2;

- рабочая ширина b = 0,35 м;

- приведенная высота Ln = 1,14м;

- площадь поперечного сечения 1-го канала (формула 4.1):

; (4.1)

м2;

эквивалентный диаметр потока (формула 4.2):

; (4.2)

м.

Толщина пластины = 0,0005 м.

Коэффициент теплопроводности материала пластины =16 Вт/мС.

Для пластины данного типа действительны такие уравнения теплопередачи и потерь энергии (формулы 4.3, 4.4, 4.5)::

; (4.3)

; (4.4)

. (4.5)

4.2 Тепловой расчет

Определение начальных и конечных температур, подсчета температурных напоров и параметров S.

Секция рекуперации тепла (II).

Начнем расчет со второй секции рекуперации тепла, поскольку в данной секции нам известно больше температур. Молоко входит в секцию с температурой t = 60 0С после прохождения деаэрации и гомогенизации.

Температура сырого молока в конце секции рекуперации (при входе в секцию пастеризации) (формула 4.6):

t= t+ (t- t); (4.6)

t= 60+(95-60) 0,82=88,7 C.

Температура пастеризованного молока после секции рекуперации (II) (при входе в секцию рекуперации (I)) (формула 4.7):.

t= t+ (t- t); (4.7)

t= 60+(95-88,7)=66,3 C.

Средний температурный напор в секции рекуперации (II) при характерной для нее постоянной разности температур (формула 4.8)::

t= t- t; (4.8)

t= t- t=95-88,7=6,3 C.

Тогда симплекс (формула 4.9)::

S=; (4.9)

S= м2.

Секция рекуперации тепла (I)

Температура сырого молока в конце секции рекуперации тепла (I) (при выходе на сепаратор) (формула 4.10):

; (4.10)

25+ (66,3-25)0,82=55 C.

Но мы имеем право взять t2 = 60 0C, так как в процессе гомогенизации молоко подогревается примерно на 5 0С. То есть t2 = 60 0C.

Температура пастеризованного молока после секции рекуперации (I) (при входе в секцию охлаждения) (формула 4.11)::

; (4.11)

oC.

Данная температура соответствует технологическим нормам для проведения дальнейших процессов с молоком.

Средний температурный напор в секции рекуперации тепла (I) при характерной для нее постоянства разности температур (формула 4.12)::

; (4.12)

oC.

Тогда симплекс (формула 4.13)::

S; (4.13)

S м2.

Секция пастеризации.

Температура горячей воды при выходе из секции пастеризации молока из условий теплого баланса тепла (формула 4.14):

t ; (4.14)

t oC.

Средний температурный напор при (формула 4.15, 4.16):

; (4.15)

oC;

и

; (4.16)

oC.

находим по формуле 4.17:

; (4.17)

oC.

Тогда (формула 4.18):

; (4.18)

м2.

Секция охлаждения. Температура холодной воды при выходе из секции охлаждения молока из условий теплового баланса тепла (формула 4.19):

t = t+(t- t); (4.19)

t = 2+(31,3- 6) = 13,7 C.

Средний температурный напор при (формулы 4.20, 4.21):

= t- t; (4.20)

= 31,3 – 13,7 = 17,6 C;

и

= t- t; (4.21)

= 6 – 2 = 4 C;

находим по формуле 4.22:

t= ; (4.22)

t= = 9 C.

Тогда

S= ; (4.23)

S= = 2,8 м2.

4.2 Отношение рабочих поверхностей и допустимые гидравлические сопртивления по секциям

Ориентированно выбираем следуя значения коэффициентов теплопередачи по секциям (в Вт/мС)

Секции рекуперации I и II: R

Секция пастеризации: R

Секция охлаждения: R

Отношение рабочих поверхностей секций составляют (формула 4.24)::

FF:F:F =; (4.24)

.

Принимаем меньше соотношение за единицу, запишем:

F F : F : F=4,48:3,68:1:2,24.

Принимая распределение допустимых гидравлических сопротивлений, соответствующие распределению рабочих поверхностей и допуская небольшое округление:

.

Так как общий допустимый гидравлическое сопротивление согласно задания Р = 500 кПа, то учитывая, что через секции рекуперации молоко проходит дважды, можем записать:

2 Па,

где - гидравлическое сопротивление в трубопроводах, соединяющих секции аппарата, и в присоединительных угловых штуцерах.

Значение можно определить по формуле 4.25:

=(, (4.25)

где - коэффициент трения по длине трубопровода;

L-длина трубопровода;

d-эквивалентный диаметр;

- сумма коэффициентов местных сопротивлений на трубопроводе;

- скорость потока в трубе.

На данном этапе уже можно выбрать диаметр труб, их ориентировочную длину и число колен на них, что дает возможность рассчитать . Но, учитывая то, что длина трубопроводов, соединяющих секции аппарата, обычно невелика.

Исходя из этого, можно подробно не останавливаться на его расчете, а принять ориентировочное значение = 10000 Па.

Тогда: 2Па.

Соотношение сопротивлений уже известно, то в соответствии с ним распределим сопротивления по секциям следующим образом:

2Па;

2Па;

Па;

Па.

4.3 Определение максимально-допустимых скоростей продукта в межпластинчатых каналах по секциям

Для условий работы данного аппарата целесообразно определить лишь максимально - допустимые скорости в секциях движения продукта. Предварительно задаем вспомогательные величины: ожидаемый коэффициент теплоотдачи молока ориентировочно Вт/(мС).

Средняя температура стенки в секции и рекуперации (формула 4.26):

; (4.26)

оC.

Средняя температура стенки в секции II рекуперации (формула 4.27)::

; (4.27)

оC.

Средняя температура стенки в секции пастеризации:

; (4.28)

оC.

Средняя температура стенки в секции охлаждения (формула 4.29)::

= ; (4.29)

= оC.

Коэффициент общего гидравлического сопротивления:

В секциях рекуперации I и II.

В секции пастеризации.

В секции охлаждения.

Используя эти данные, определим максимально допустимые скорости движения молока:

а) в секции рекуперации I (формула 4.30)::

; (4.30)

м/с.

б) в секции рекуперации II (формула 4.31):

; (4.31)

м/с.

в) секции пастеризации (формула 4.32):

; (4.32)

м/с.

г) секции охлаждения (формула 4.33):

; (4.33)

м/с.

Полученные значения скоростей для секций почти совпадают между собой. Наличие значительной разницы свидетельствует об ошибке в расчетах, или неверном распределении допустимых гидравлических сопротивлений.

Объемная производительность аппарата (формула 4.34):

; (4.34)

м/с.

Находим число каналов в пакете, приняв м/с, по формуле 4.35:

. (4.35)

.

Так как число каналов в пакете должно быть целым, округляем до m = 12.

Уточняем в связи величину скорости потока молока:

м/с.

Скорость горячей воды, циркулирующей принимаем:

м/с.

4.4 Средняя температура, число Pr, вязкость и теплопроводность продукта и рабочей жидкости

Число Pr, кинематическую вязкость и теплопроводность продукта и рабочей жидкости определяем при средних температурах жидкостей, используя справочные данные.

Секция рекуперации тепла I:

- для сырого молока, сторона нагрева(формула 4.36):

; (4.36)

оC;

- для молока при этой температуре:

Pr = 6,2; Вт/(мС); м/с.

Средняя температура пастеризованного молока (сторона охлаждения) (формула 4.37):

; (4.37)

оC.

Этой температуре молока отвечает:

Pr = 5,8; Вт/(мС); м/с.

Секция рекуперации тепла II. Сторона нагрева (сырое молоко) (формула 4.38):

; (4.38)

оC.

Данной температуре отвечают:

Pr = 2,23; Вт/(мС); м/с.

Сторона охлаждения (формула 4.39)::

; (4.39)

оC.

Данной температуре отвечают:

Pr = 2,1; Вт/(мС); м/с.

Секция пастеризации:

Средняя температура горячей воды (сторона охлаждения) (формула 4.40):

; (4.40)

оC.

Данной температуре отвечают:

Pr = 1,86; Вт/(мС); м/с.

Средняя температура молока (сторона нагрева) (формула 4.41)::

; (4.41)

оC.

Этой температуре молока отвечает:

Pr = 1,7; Вт/(мС); м/с.

Секция охлаждения.

Средняя температура холодной воды (формула 4.42):

; (4.42)

оC.

Данной температуре отвечают:

Pr = 24,2; = 0,484 Вт/(мС); = 2,5м/с.

Средняя температура молока (формула 4.43):

; (4.43)

оC.

Данной температуре отвечают:

Pr = 29,2; = 0,482 Вт/(м); = 2,85м/с.

Подсчет числа Рейнольдса. Число Рейнольдса подсчитываем по вязкости при средних температурах жидкостей в каждой секции (формула 4.44):

; (4.44)

Секция рекуперации тепла I. Для холодного молока:

.

Для горячего молока:

.

Секция рекуперации тепла II. Для холодного молока:

.

Для горячего молока:

.

Секция пастеризации. Для молока:

;

для горячей воды:

.

Секция охлаждения. Для молока:

Re = ;

для холодной воды:

Re =.

4.5 Определение коэффициентов теплопередачи

Для определения коэффициентов теплопередачи и используем формулу, действующую для данного типа пластин (формула 4.45):

; (4.45)

или (формула 4.46):

. (4.46)

Отношение может быть принято в среднем для всех секций:

- по стороне нагрева - 1,05;

- по стороне охлаждения - 0,95.

Секция рекуперации тепла I. Сторона нагрева:

Вт/мС;

сторона охлаждения:

Вт/мС.

Секция рекуперации тепла II. Сторона нагрева:

Вт/мС,

сторона охлаждения:

Вт/мС.

Секция пастеризации. Сторона нагрева молока:

Вт/мС;

сторона охлаждения горячей воды:

Вт/мС.

Секция охлаждения. Сторона нагрева воды:

Вт/мС;

сторона охлаждения молока:

Вт/мС.

Тогда коэффициенты теплопередачи будут:

Вт/мС.

Вт/мС.

Вт/мС.

Вт/мС.

4.6 Конструктивный расчет.

4.6.1 Расчет рабочих поверхностей секций, число пластин и числа пакетов.

Секция рекуперации тепла I. Рабочая поверхность секции (формула 4.47):

; (4.47)

м2.

Число пластин в секции (формула 4.48):

, (4.48)

где - рабочая поверхность пластины;

Принимаем:

Число пакетов определяем, зная число каналов в пакетах m = 12 (формула 4.49):

; (4.49)

.

В данном случае сохраним компоновку пакетов. Секция рекуперации тепла II (формула 4.50):

; (4.50)

м.

Число пластин в секции (формула 4.51):

; (4.51)

.

Принимаем: .

Число пакетов Х определяем, зная число каналов в пакетах m = 12 (формула 4.52):

; (4.52)

.

Принимаем: .

Секция пастеризации (формула 4.53):

; (4.53)

м.

Число пластин в секции (формула 4.54)::

; (4.54)

.

Число пакетов Х определяем, зная число каналов в пакетах m = 12 (формула 4.55):

; (4.55)

.

Принимаем: .

Секция охлаждения (формула 4.56):

; (4.56)

м2.

Число пластин в секции (формула 4.57):

; (4.57)

.

Число пакетов Х определяем, зная число каналов в пакетах m = 12 (формула 4.58):

; (4.58)

.

Принимаем: .

Контрольные расчеты общего гидравлического сопротивления аппарата.

Так как, проведенный расчет пластинчатого аппарата включает в себя определение, на начальной стадии максимальной скорости продукта по допустимому гидравлическому сопротивлению (общее гидравлическое сопротивление аппарата должно быть близким по величине к принятому допустимому значению).

Отклонения могут быть только в результате того, что в расчете были допущены усреднения некоторых параметров и округления числа каналов и числа пакетов в ту или иную сторону.

Гидравлическое сопротивление для каждой секции определяют по формуле 4.59:

. (4.59)

Сделаем такой расчет для всех секций, учитывая, что для принятого типа пластин коэффициент сопротивления единицы относительной длины канала определяется выражением 4.60:

. (4.60)

Секция рекуперации тепла I. Для потока молока нагреваемого при: :

;

кПа;

для потока горячего, охлаждаемого молока при ;

;

кПа.

Секция рекуперации тепла II. Для потока молока нагреваемого при :

;

кПа;

для стороны охлаждения, при :

;

кПа.

Секция пастеризации. Для потока молока пастеризуемого при :

кПа;

кПа.

Секция охлаждения. Для потока молока охлаждается при

кПа;

кПа.

Общее гидравлическое сопротивление аппарата по траектории движения молока (формула 4.61):

; (4.61)

кПа.

Расчеты показывают, что общее гидравлическое сопротивление установки больше чем заданное значение допустимого гидравлического сопротивления, учитывая то, что в начальный момент скорость потока выше при постоянном технологическом процессе.

4.62 Расчет затяжных винтов

В данном случае выполняем проверочный расчет затяжных винтов. Площадь соответствует проверочном разреза всех болтов находится по формуле 4.62:

, (4.62)

где = 64000 кгс - сила растяжения, действующая на все болты одновременно;

= 10 кгс/мм2 - напряжение, возникающее в винтах при работе установки.

Тогда: мм

Диаметр стержней болтов находим из соотношения 4.63:

; (4.63)

= 2,8 см = 28 мм.

Данный расчет показывает верность подбора затяжных винтов, поскольку расчетный диаметр совпадает с диаметром винтов на реальной установке (принимаем мм).

5 Монтаж, эксплуатация и ремонт аппарата

5.1 Монтаж установки

Монтаж установки следует проводить по монтажной схеме.

Пластинчатый теплообменник устанавливают строго по уровню. Насосы горячей воды и продуктовые насосы, а также сепаратор и гомогенизатор устанавливают на фундамент и закрепляют анкерными болтами.

Монтаж трубопроводов для воды и пара, электропроводов и электрооборудования выполняют в соответствии с действующими санитарно-техническими и электрическими нормами. Электродвигатели и пусковая аппаратура подлежат обязательному заземлению. Приборы для теплового контроля и автоматического регулирования устанавливают в соответствии с требованиями инструкций, прилагаемых к ним.

Перед сборкой все узлы установки, контактирующие с молоком и молочные трубопроводы надо тщательно промыть содовым раствором. Необходимо проверить наличие резиновых уплотнительных колец в соединительной аппаратуре. Пакеты аппарата следует собирать строго по схеме компоновки.

Подготовка установки к работе. Перед заполнением установки водой и молоком следует проверить правильность направления вращения валов насосов. Пластины теплообменника следует зажать до совпадения нулевого обозначения на табличке с насечкой на стяжке. При пуске установки на холодной воде в начальный момент возможно незначительное протекание молока из-за уплотнения плат. В этом случае последующее сжатие плат следует прекратить, поскольку требуемая герметичность будет достигнута в процессе нагрева аппарата. Далее теплообменный аппарат и молочные трубопроводы стерилизуются. Для этого включается электропитание всей установки, затем включается в работу сепаратор и гомогенизатор, в уравнительный бак заливается содовый раствор, включаются насосы для молока и горячей воды, а также осуществляется подача пара.

Содовым раствором установка промывается в течение 10-15 минут, а затем промывается чистой водой, вытесняет из установки раствор. Вода нагревается при этом до 85 0С и циркулирует через уравнительный бак, возвращается в него при выходе из аппарата. Время циркуляции - не менее 20 минут с момента выхода из аппарата чистой воды при температуре не ниже 80 0С.

По окончании стерилизации воду из аппарата вытесняют молоком и одновременно начинают пастеризацию молока в разогретой установке.

Все приборы пульта управления устанавливают в положение автоматического управления процессом. Сигнальная лампа возврата молока в уравнительный бак должна погаснуть.

5.2 Пуск, работа и окончания работы установки

После установки приборов на автоматическое управление включается подача молока из резервуара в уравнительный бак. В момент пуска молока сепаратор и гомогенизатор должны работать в номинальных режимах. Воду, вытесненную из аппарата молоком сливают в канализацию, через трехходовой кран, установленный на трубопроводе выхода охлажденного молока, и через спускной кран выдерживателя до появления порций молока.

В начале работы установки недопастеризованное молоко с аппарата возвращается автоматически перепускным клапаном в уравнительный бак. Эта циркуляция первых порций молока продолжается пока температура молока в секции пастеризации не достигнет номинального значения 96 0С. Когда срабатывает перепускной клапан на подачу молока в выдерживатель, аппарат включается в работу по нормальной технологической схеме.

Необходимым условием правильного пуска является непрерывная подача молока через аппарат и его нагревание при непрерывном потоке, иначе молоко сильно пригорает на пластинах, и производительность аппарата резко падает.

Для предотвращения попадания воздуха в насос нужно в уравнительном баке поддерживать соответствующий уровень молока (не менее 300 мм). Продолжительность непрерывной работы установки составляет 6-8 часов. Для окончания работы установки прекращают подачу молока в уравнительный бак. Когда остаток молока попадает в насос, сразу в бак подают воду для вытеснения молока из аппарата. Подачу воды продолжают до тех пор, пока по установке не перестанет поступать молоко. Этот момент определяют по просветлению струи жидкости. После вытеснения молока прекращают подачу пара, отключают молочный насос, насос горячей воды, а затем гомогенизатор. Пульт управления включают.

Техническое обслуживание установки. Мойку установки начинают сразу после прекращения рабочего цикла, но не реже, чем через 6-8 часов (в зависимости от качества исходного молока) при непрерывной работе. Особенность мойки заключается в удалении моющим раствором, кроме остатков молока, еще и молочного камня, обуславливающий сохранение термофильных бактерий и негативно влияет на теплопередачу при пастеризации. Чтобы исключить образование молочного камня, нужно:

- избегать пастеризации молока повышенной кислотности;

- не допускать длительной работы пастеризатора без мытья;

- не допускать перерыва в работе пастеризатора;

- контролировать качество мойки.

Для удаления молочного камня установку освобождают от остатков молока, пропуская через нее водопроводную воду в течение 10-15 минут. Затем выпускают воду из аппарата, отсоединяют гомогенизатор и сепаратор, а трубы, поступающие к ним замыкают шлангом или трубой из нержавеющей стали.

В уравнительный бак с централизованной мойкой заливают раствор моечной смеси, в количестве необходимом для нормальной циркуляции и включают продуктовые насосы. Через 5-7 минут после включения насосов ослабляют степень сжатия пластин 2-3 оборотами сжимающих устройств.

Установку промывают щелочным раствором при температуре 78-80 0С в течение 30-40 минут, затем промывают теплой водой 40-50 0С до полного исчезновения следов щелочного раствора (проверяют лакмусовой бумагой).

После этого разъединяют пластины для осмотра, сушки и восстановления эластичности прокладок. Если на пластинах образовался пригар и остался после мытья, его удаляют с помощью щеток, а пластины промывают.

Хорошо промытый аппарат собирают и дезинфицируют горячей водой при температуре 90-95 0С в течение 10-15 минут.

Рекомендуемые моющие растворы, %:

- каустической соды 1,0-1,5;

- специальной моечной смеси № 3 1,5-2,0;

- азотной кислоты 0,5-1,0.

Категорически запрещено удалять молочный пригар ножами, скребками и другими металлическими предметами.

Категорически запрещено повышать концентрацию, температуру и сокращать время действия моющего раствора.

Собирать молокопровод установки нужно непосредственно перед работой, держать его в собранном виде в нерабочее время, если нет необходимости, запрещено.

Периодически нужно чистить боковые тяги и протирать тряпкой с нанесенным на нее чистым маслом, чтобы скольжение пластин было плавным. Ось ролика на прижимной плите, а также резьбу на сжимном устройстве нужно держать в чистоте и периодически смазывать техническим вазелином.

Стойка и другие детали из чугуна протираются тряпкой, смазанной слоем консистентной смазки, чтобы защитить пигментные покрытия аппарата.

В настоящее время конструктивные особенности пластины позволяют использовать их, как в правом, так и в левом исполнении развернув пластину на 180.

При выходе из строя пластины заменяются на новые.

По мере износа резиновых уплотнений степень сжатия надо последовательно увеличивать. Если аппарат все же протекает, то в местах течи следует прокладки заменить. Для этого нужно удалить изношенную прокладку.

Прокладки приклеиваются клеем 78-БЦС, который перед использованием нужно тщательно размешать. Поверхность желобков пластины перед нанесением клея следует зачистить абразивной бумагой и обезжирить бензином «Калоша» (ГОСТ 443-56).

Поверхность уплотнительных прокладок, подлежащих наклеиванию, должна быть также тщательно зачищена, обезжирена растворителем и просушена в течение 10-15 минут. На подготовленные поверхности пластины и прокладок наносят первый равномерный слой клея, который просушивают в течение 10 минут, затем наносится второй слой клея. Второй слой просушивают до перехода клеевой пленки в слегка липкий состояние. Это время зависит от температуры окружающего воздуха и находится в пределах 1-3 минут. После окончания подсушивания, прокладки укладываются в желобки платины и прокатываются прокатным роликом вручную.

Приклеивание и выдерживаниея пластины должны выполняться при температуре 15-25 0С и относительной влажности воздуха не выше 75 %.

5.3 Ремонт кронштейна

5.3.1 Материал детали - чугун СЧ15.

Классификация – чугун серый.

Применение – для изготовления отливок.

Таблица 5.1 – Химический состав чугуна

|

Химический состав, % |

||||

|

1 |

2 |

3 |

4 |

5 |

|

С |

Si |

Mn |

S |

P |

|

3,5 – 3,7 |

2 – 2,4 |

0,5 – 0,8 |

до 0,15 |

до 0,2 |

5.3.2 Возможные дефекты детали.

На основании данных по эксплуатации кронштейна, а также сведений литературы возможными дефектами детали могут быть:

- трещины и пробоины. Определяются визуально. При незначительных величинах трещин их наличие определяют цветной и ультразвуковой дефектоскопией;

- износ посадочной поверхности под подшипники. Определяется нутрометром с ценой деления 0,01 мм;

- износ и срыв резьбы.

5.3.3 Определение предельных и допустимых износов. Разработка требований на дефектацию, карта дефектации.

Дефект 1 – трещины: не допускаются.

Дефект 2 – износ поверхности кронштейна под подшипник.

Диаметр отверстия под подшипник Ø. Износ поверхности кронштейна под подшипник определяем по формуле 5.1 и 5.2:

Is пред = 15 + 0,1 D +4 · Tsk; (5.1)

Is доп = 0,1 D + 1,8 Tsk – 10, (5.2)

где: D – диаметр шейки вала, мм;

Tsk - допуск сопряжения, мкм.

Определим допуски по формуле 5.3:

Tsk = Td + TD ; (5.3)

Td = 15 мкм; TD = 30 мкм.

Tsk = 15 + 30 = 45 мкм.

Is пред = 15 + 0,1 · 80 + 4 · 45 = 203 мкм.

Is доп = 0,1 · 80 + 1,8 · 45 – 10 = 79 мкм.

Минимальный размер отверстия кронштейна определяется по формуле 5.4:

dmin = dном + es. (5.4)

dmin = 80 + 0 = 80 мм.

Принимая износ отверстия кронштейна 70 % от износа сопряжения Is, определяем предельный и допустимый размер отверстия для работы с подшипником, бывшим в эксплуатации (формулы 5.5, 5.6):

dпред = dmax + Is пред. (5.5)

dпред = 80 + 0,7 · 0,203 = 79,935 мм.

dдоп = dmax + Is доп. (5.6)

dдоп = 80 + 0,7 · 0,079 = 80,020 мм.

Определяем шейки вала для работы с новым (сменным) подшипником (формула 5.7, 5.8):

dпред = dmax + Is пред. (5.7)

dпред = 80 + 0,199 = 79,875 мм.

dлоп = dmax + Is доп. (5.8)

dлоп = 80 +0,077 = 79,997 мм.

Дефект 3 - износ и срыв резьбы.

Допустим срыв не более 2-х витков и износ по среднему диаметру до размера резьбы М8 9H.

5.3.4 Способы восстановления детали.

Трещины на поверхности кронштейна могут быть ликвидированы вырубкой до основного металла и сваркой проволокой ПАНЧ – 11.

При восстановлении изношенного отверстия под подшипник возможно применение следующих технологических процессов [33]:

1) Расточка и постановка дополнительной детали;

2) Гальваническое наращивание с последующей механической обработкой.

При восстановлении резьбы её нарезают под ремонтный размер.

5.3.5 Выбор рациональных способов восстановления детали. Выбор рационального способа восстановления вала насоса производим с условиями ремонтно-механического цеха НМЗ.

Дефект 1 – трещины. Из всех способов в РМЦ применим способ заваркой проволокой ПАНЧ – 11.

Дефекты 2 – износы посадочных поверхностей. Оценку целесообразности применения того или иного способа восстановления выполнена по методике профессора Шадричева. За критерий принимают коэффициент технико-экономической эффективности, определяющий затраты в у.е. на 1 м2 восстанавливаемой поверхности. Из этого следует что, наиболее рациональным методом, из выше перечисленных, является гальваническая обработка. Если поверхность отверстия имеет незначительный износ, то возможна полировка поверхности при помощи шлифовальной бумаги с мелкой зернистостью.

Дефект 3 – износ и срыв резьбы. Рассверлить и нарезать резьбу ремонтного размера.

5.3.6 Оценка ремонтопригодности детали. Кронштейн является ремонтопригодным, так как все дефекты могут быть устранены не сложными технологическими процессами в условиях ремонтного цеха.

5.3.7 Определение припусков на механическую обработку. Так как восстанавливаемые поверхности диаметров вала насоса имеют незначительные расхождения в размерах и параметров шероховатости, то припуски на механическую обработку одинаковы.

Величину припуска на механическую обработку σм0 равна припуску на шлифование, т. е. σм0 = 0,12 мм.

Величину толщины слоя наращенного металла δ находим по формуле 5.9:

δ = σм0 + Is пред/2 + Sдс, (5.9)

где: Is пред – величина предельного износа;

Sдс – величина дефектного слоя [32].

Диаметр вала после осталивания (формула 5.10)::

D = d – 2 · (σм0 + Sдс), (5.10)

где: d – диаметр вала.

Дефект 2 – износ отверстия кронштейна под подшипник Ø 80Н9:

δ = 0,12 + 0,203/2 + 0,05 = 0,272 мм;

D = 80 – 2 · (0,12 + 0,05) = 79,66 мм.

5.3.8 Описание ремонтного чертежа детали. Рассмотренные ранее дефекты детали представлены на ремонтном чертеже с указанием вида восстановительных работ и используемого материала по ГОСТ 2604 – 00.

Чертежом предусмотрено восстановление изношенных поверхностей под подшипники качения, отверстий под резьбу и устранение трещин.

На ремонтном чертеже указаны все необходимые размеры, допуски и шероховатость поверхности.

5.3.9 Разработка подефектной маршрутной технологии восстановления детали. Дефект 1 - трещины.

005 слесарная:

- вырубить трещину до основного металла.

010 сварочная:

- заварить трещину проволокой ПАНЧ – 11.

015 слесарная:

- зачистить.

Дефект 2 - износ посадочной поверхности под подшипники.

005 слесарная:

- обезжирить окунанием.

- промыть.

- покрасить не обрабатываемые поверхности.

010 гальваническая:

- нанести гальваническое покрытие на вал до Ø 79,66 мм.

015 слесарная:

- промыть;

020 шлифовальная:

- шлифовать в чистовой размер до диаметра Ø 80+0,074 мм.

Дефект 3 - Износ и срыв резьбы.

005 токарная:

- рассверлить до диаметра Ø 8,6 мм.

- нарезать резьбу М10.

5.3.10 Определение типа производства. Так как на НМЗ ремонт проводят по мере поступления насосов на ремонт, то годовая программа восстановления кронштейнов для насосов небольшая и ремонт данной детали можно отнести к единичному типу производства.

5.3.11 Расчет режимов обработки и норм времени. Дефект 2 - Износ поверхности кронштейна под подшипник.

005 слесарная:

- обезжирить окунанием;

- промыть;

- покрасить не обрабатываемые поверхности.

010 гальваническая:

- нанести гальваническое покрытие на вал до диаметра Ø 79,66 мм.

Продолжительность осаждения электролитического железа (формула 5.11):

t =10 δ ρ/(C Dk η), (5.11)

где: δ = 0,272 мм – толщина наращиваемого слоя;

ρ = 7,8 г/см3 – плотность железа /1/;

С = 0,694 г/(А·ч) – электрохимический эквивалент /1/;

Dk = 10 А/дм2 – плотность тока /1/;

η = 80% – выход по току /1/;

t = 10 · 0,272 · 7,8 / (0,694 · 10 ·80) = 0,03823 ч,

t = 2,3 мин.

015 слесарная:

- промыть;

020 шлифовальная:

- шлифовать в чистовой размер до диаметра Ø 80 мм. Принимаем продольную подачу S = 0,4В, поперечную подачу S2x = 0,002 мм, глубина шлифования t = 0,34 мм, скорость вращения круга Vкр = 35 м/с, скорость вращения вала Vв = 40 м/мин [32].

Определяем скорость вращения вала:

мин-1.

Определяем нормы времени:

.

Определяем штучно-калькуляционное время:

.

Дефект 3 - Износ и срыв резьбы.

005 токарная:

- рассверлить до диаметра Ø 8,6 мм$

- нарезать резьбу М10.

5.3.12 Выбор оборудования

Оборудование выбираем с учетом обрабатываемой детали и принимая режимы резания принятые в процессах восстановления кронштейна. Перечень выбранного оборудования представлен в таблице 5.2.

Таблица 5.2 – Перечень оборудования для восстановления кронштейна насоса

|

Номер дефекта и его наименование |

Операция |

Оборудование и приспособление |

||

|

наименование |

модель |

характеристика |

||

|

1 |

2 |

3 |

4 |

5 |

|

1 - трещины |

сварочная |

Сварочный выпрямитель |

ВДУ - 504 |

Uсв = 18 ÷ 50 В Iсв = 70 ÷ 500 А |

|

2 - износ кронштейна под подшипник |

гальваническая |

Проектируемый |

– |

|

|

шлифовальная |

Внутришлифо-вальный станок |

3К228В |

Наибольшие размеры устанавливае- мых заготовок: длина - 560 мм; диаметр - 200; рекомендуемый диаметр наружного шлифования 200 мм; частота вращения шпинделя 50 - 1000 мин-1 |

|

|

3 - износ и срыв резьбы |

слесарная |

Вертикально- сверлильный станок |

ГС2116К |

Расстояние от нижнего торца шпинделя до рабочей поверхности плиты, мм: наибольшее, не менее 400; наименьшее, не более 100. Предел чисел оборотов шпинделя, об/мин: 170; 280; 450; 750; 1250; 2000 |

5.3.13 Выбор режущего инструмента

Режущий инструмент выбирается в зависимости от характера обработки, вида обрабатываемой поверхности, её шероховатости и точности формы и расположения поверхностей.

В соответствии применяемого оборудования выбираем инструменты, оснащённые пластинами из твердого сплава и быстрорежущей стали. Специальный режущий инструмент не применяется. Выбранный режущий инструмент представлен в таблице 5.3.

Таблица 5.3 – Перечень режущего инструмента, используемого для восстановления кронштейна насоса

|

Номер дефекта и его наименование |

Операция |

Инструмент и материал режущей части |

Обозначение |

|

|

1 |

2 |

3 |

4 |

|

|

2 - износ кронштейна под подшипник |

Гальваническая |

Анод |

Проектируемый |

|

|

Шлифовальная |

Круг |

ПВ 80х40х20 33А40СМ2К ГОСТ 2424 – 83 |

||

|

3 - износ и срыв резьбы |

Слесарная |

Сверло Ø 8,6, метчик |

2300-7201 ГОСТ 886 – 77 М10 – h7 |

5.3.14 Выбор мерительного инструмента

Мерительный инструмент выбирается в зависимости от точности обработки, вида обрабатываемой поверхности, ее шероховатости и точности.

В соответствии с особенностями восстанавливаемой детали выбираем мерительные инструменты, приведённые в таблице 5.4.

Таблица 5.4 – Перечень мерительного инструмент, используемого для восстановления вала насоса

|

Номер дефекта и его наименование |

Операция |

Наименование инструмента |

Обозначение и цена деления |

|

1 |

2 |

3 |

4 |

|

1 – трещины |

сварочная |

лупа 7х с подсветкой |

- |

Продолжение таблицы 5.4

|

2 – износ кронштейна под |

слесарная |

штангенциркуль

нутромер индикаторный |

ШЦ – I – 125 – 0,1 ГОСТ 166 – 89 НИ – 100 М ГОСТ 868 – 82 |

|

гальваническая |

штангенциркуль

нутромер индикаторный |

ШЦ – I – 125 – 0,1 ГОСТ 166 – 89 НИ – 100 М ГОСТ 868 – 82 |

|

|

шлифовальная |

нутромер индикаторный |

НИ – 100 М ГОСТ 868 – 82 |

|

|

3 – износ и срыв резьбы |

слесарная |

штангенциркуль

нутромер индикаторный |

ШЦ – I – 125 – 0,1 ГОСТ 166 – 89

НИ – 100 М ГОСТ 868 – 82 |

5.3.15 Карта дефектации кронштейна

Карта дефектации представлена в таблице 5.5.

Таблица 5.5 – Карта дефектации кронштейна