Самородная медь встречается очень редко; из руд меди наиболее известны:

1) Медный колчедан (CuFeS2), содержащий 34,6% Сu; 30,5% Fe и 34,9% S.

2) Медный блеск (Cu2S), содержащий 79,9% Сu и 20,1% S.

Медный блеск встречается обычно вместе с медным колчеданом.

3) Куприт или красная медная руда (Cu2O), содержащая 88,8% Сu.

Куприт встречается всегда только с примесью сульфидных руд.

4) «Блеклые» медные руды, представляющие собой сложные химические соединения меди с мышьяком, серой, железом, цинком, сурьмой, серебром.

5) Малахит [СuСO3 • Сu (ОH)2]. Это редкая медная руда, имеющая красивый зеленый цвет, применяемая для изготовления ваз, колонн, украшений. Загрязненные малахиты перерабатывают, как руды.

Важнейшее промышленное значение имеют медный колчедан и медный блеск; самой распространенной рудой является медный колчедан.

В медных рудах обычно содержится некоторое количество золота и серебра.

Высокая стоимость меди позволяет перерабатывать руды с большими количествами пустой породы. Руда, содержащая 0,5% меди, считается уже достаточно выгодной для переработки. Наличие содержания в медных рудах благородных металлов увеличивает выгодность переработки бедных руд.

В России имеется много месторождений медных руд; непрерывно ведущиеся разведки увеличивают их количество; наиболее богатые месторождения находятся на Урале, в Казахстане, на Кавказе, в Сибири.

Процесс получения меди из руд состоит в основных чертах в следующем.

1) Обогащение руды. Обогащение медных руд производят преимущественно мокрым способом, основанным или на разнице удельных весов руды и пустой породы, или же на неодинаковой смачиваемости водой пустой породы и частиц, содержащих медь. В первом случае измельченную руду и пустую породу разделяют струей воды на так называемых отсадочных машинах; во втором случае частицы руды, слабо смачиваясь водой (иногда с примесью некоторых веществ), всплывают, а зерна пустой породы, хорошо смачивающиеся, опускаются в воду, отделяясь от руды. Такой способ называют флотацией.

Предварительной операцией обогащения является измельчение руды; в первом случае до 2—15 мм, а при флотации — до 0,05—0,5 мм.

2) Переработка руды. Переработку медных руд можно производить гидро-металлупгическим или пирометяллургическим способами.

Сущность гидрометаллургического способа заключается в выщелачивании меди из руд и извлечении ее из раствора; при пирометаллургическом способе медь получают в результате выплавки. Гидрометаллургическим способом перерабатывают главным образом окисленные руды; применение его по сравнению с пирометаллургическим способом небольшое.

Пирометаллургический способ имеет доминирующее значение. Руду при этом способе предварительно обжигают для уменьшения содержания в ней серы.

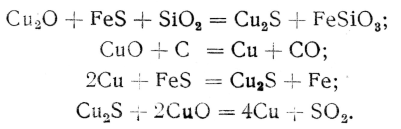

В процессе обжига происходит ряд реакций, например

Обжиг производят в специальных печах, позволяющих улавливать образующийся сернистый газ SO2, используемый для получения серной кислоты. Температура в печах для обжига обычно 800—900°.

Обожженную руду подвергают плавке в шахтных или в отражательных пламенных печах.

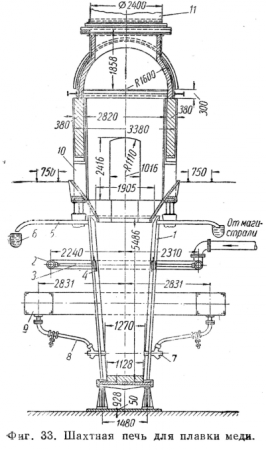

На фиг. 33 показано устройство шахтной печи для плавки меди; кессоны 1 охлаждают водой, подаваемой от кольцевого водовода 2, через трубки 3: 4, направляющие воду карманы;

трубки 5 выводят воду из кессонов; желоб 6 отводит воду; фурмы 7 соединены с воздухопроводом 9 рукавами 8; печь загружают через окна 10; газы отводят через газопровод 11.

Шахтные печи могут работать только на кусковом топливе (коксе); мелкие куски руды перерабатывать в шахтных печах затруднительно; поэтому в настоящее время их вытесняют пламенные отражательные печи, в которых руда

помещается на поду печи и нагревается теплом, отраженным от свода и стен

печи, а также в результате соприкосновения с печными газами. Более высокая температура отходящих газов пламенных печей (— 1000°) по сравнению с температурой отходящих газов шахтных печей (— 100°) является отрицательным фактором. Тепло отходящих газов отражательных печей используется для нагрева паровых котлов.

В процессе плавки руды в присутствии углерода и флюсов в шахтных или отражательных печах происходит ряд реакций, подробное рассмотрение которых выходит за пределы нашей задачи; укажем некоторые, наиболее наглядно объясняющие результат процесса плавки руды:

В результате плавки образуются продукты: штейн и шлак. Штейн содержит приблизительно 20—50% Сu, остальное — железо и сера, а также небольшие количества обычно сопутствующих меди благородных металлов и других примесей. Штейн идет на переработку в конвертеры, из которых получают черновую медь.

Идея применения конвертеров для переработки штейна в черновую медь была впервые предложена в 1866 г. инж. Семенниковым. Опыты Семенникова

были продолжены другими русскими инженерами на Богословском и Воткинском заводах. Впоследствии конвертерная переработка штейна перешла с Урала на другие заводы и получила всеобщее распространение.

При продувании воздуха через конвертер происходит окисление компонентов штейна с выделением тепла и образованием металлической (черновой) меди.

Черновая медь содержит около 99% Сu. Для технических целей в настоящее время требуется медь, содержащая не менее 99,5 — 99,9% Сu.

Поэтому черновую медь следует подвергать дальнейшему рафинированию. Рафинирование меди производят огневым и электрическим способами. Одно огневое рафинирование, производимое в пламенных печах специального устройства, применяют в тех случаях, когда медь содержит ничтожное количество благородных металлов, извлечение которых путем электролиза не оправдало бы расходов, и когда медь, рафинированная огневым способом, удовлетворяет назначению (99,5—99,7% Сu).

Огневое рафинирование заключается в окислении кислородом воздуха примесей, находящихся в меди; окисленные примеси уходят в шлак или улетучиваются. Золото и серебро при огневом рафинировании растворяются в меди.

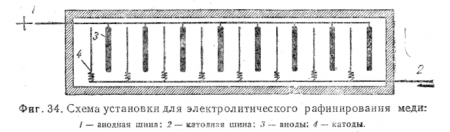

При электролитическом рафинировании медь, полученную огневым рафинированием, отливают в толстые пластины, которые подвешивают в электролитные ванны. Эти пластины служат анодами; катодами служат тонкие пластины из чистой меди.

В качестве электролита применяют раствор CuSO4, подкисленный серной кислотой. При прохождении тока медь из электролита осаждается на катоде:

одновременно под действием тока происходит растворение анодной меди в электролите, в результате чего содержание CuSO4 в ванне остается постоянным.

На фиг. 34 показана схема установки для электролитического рафинирования меди.

Входящие в состав меди благородные металлы осаждаются на дне ванны и образуют анодный шлам, из которого их извлекают путем специальной переработки.

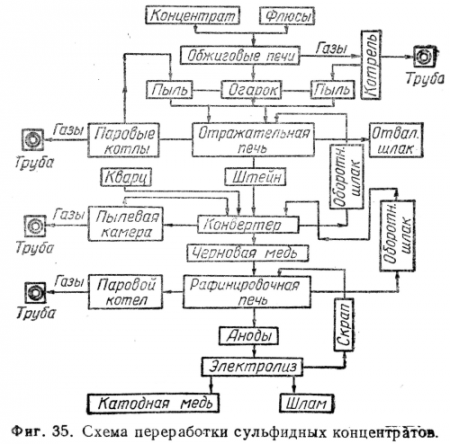

Схема переработки сульфидных концентратов (продуктов процесса обогащения руды) с применением для плавки концентрата пламенной отражательной печи (по Г. А. Шахову) показана на фиг. 35.

Скачать реферат:

Пароль на архив: privetstudent.com