Дипломный проект

Расширение оборотной системы охлаждения AES Усть-Каменогорской ТЭЦ постройкой градирни

СОДЕРЖАНИЕ

|

ВВЕДЕНИЕ |

|

|

1 Технологическая схема ОАО «AES Усть-Каменогорская ТЭЦ» |

9 |

|

2 Схема оборотного снажения ТЭЦ |

13 |

|

2.1 Классификация и область применения градирен |

13 |

|

2.2 Принципы охлаждения воды в градирнях |

16 |

|

3 Основное оборудование и режим работы на AES УК ТЭЦ |

18 |

|

3.1 Техническое водоснабжение. Источник технического водоснабжения |

18 |

|

3.2 Гидрологическая характеристика р. Ульбы |

19 |

|

3.3 Система и схема технического водоснабжения |

21 |

|

3.4 Основные сооружения системы технического водоснабжения |

24 |

|

3.5 Циркуляционная насосная станция |

27 |

|

3.6 Циркуляционные водоводы |

28 |

|

4 Обоснование тепловой и электрической мощности ТЭЦ |

36 |

|

4.1 Тепловая и электрическая мощность |

37 |

|

4.2 Электрические нагрузки |

38 |

|

4.3 Прогноз спроса и предложения электрической энергии |

39 |

|

5 Тепловой расчет градирни |

43 |

|

5.1 Тепловой расчет существующей градирни |

45 |

|

6 Аэродинамический расчет градирни |

54 |

|

6.1 Аэродинамический расчет существующей градирни |

54 |

|

7 Показатели материального баланса потерь воды в градирне |

57 |

|

8 Охрана окружающей среды |

60 |

|

8.1 Воздействие выбрасываемых из градирен аэрозолей на окружающую среду |

60 |

|

9 Охрана труда |

62 |

|

9.1 Технологические решения |

62 |

|

9.2 Основные решения, обеспечивающие условия жизнедеятельности инвалидов и других маломобильных групп населения |

63 |

|

9.3 Электротехнические решения |

64 |

|

9.4 Автоматизация |

65 |

|

9.5 Мероприятия по шумоглушению вентиляционных установок |

65 |

|

10 Автоматика |

66 |

|

10.1 Автоматизация и управление производством |

66 |

|

10.2 Расчет сужающего устройства |

67 |

|

11 Экономическая часть |

74 |

|

ЗАКЛЮЧЕНИЕ |

|

|

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ |

|

|

Приложение |

|

ВВЕДЕНИЕ

В любое время, при любой экономической ситуации существует целый ряд отраслей промышленности без развития которых невозможно нормальное функционирование народного хозяйства, невозможно обеспечение необходимых санитарно-гигиенических условий населения. К таким отраслям относится энергетика, которая обеспечивает комфортные условия жизнедеятельности населения как в быту, так и на производстве.

Градирни применяются почти во всех отраслях промышленности, особенно велико их использование в энергетической, химической, нефтеперерабатывающей, металлургической, производства удобрений и других, поскольку на сегодняшний день отвод низкопотенциального тепла от промышленных аппаратов с помощью градирен – самый дешевый способ, позволяющий сэкономить не менее 95 % свежей воды. Особенностью многих производственных технологий является отбор тепла в широком интервале температур охлаждаемых продуктов. Общая система эвакуации тепла включает ряд стадий, на которых применяются различные технические средства, включая градирни. Температура оборотной воды, охлаждаемой на градирнях, существенно влияет на работу технологического оборудования. Экологические проблемы работы градирен стали возникать по мере роста производительности этих сооружений и их числа на промышленной площадке, а также с приближением производственных объектов к жилой застройке и транспортным магистралям. Градирни как источник возможного негативного влияния на состояние окружающей среды могут рассматриваться в следующих аспектах: унос капельной влаги, выброс вредных веществ, паровой факел и шум. При надлежащей эксплуатации и поддержании в исправном состоянии конструкций градирни не оказывают заметного влияния на состояние окружающей среды, в то же время применение градирен в составе охлаждающих систем оборотного водоснабжения обеспечивает экономию природной воды в 25 – 50 раз по сравнению с прямоточными системами и предотвращает тепловое загрязнение водоемов. Целью данной работы было проведение анализа текущих технико-экономических показателей градирни ОАО «AES Усть-Каменогорская ТЭЦ» и проектирование нового оборудования, для предотвращения существующих негативных последствий на охлаждаемою водой с градирни.

Дальнейшее расширение Усть-Каменогорской ТЭЦ было предусмотрено Проектом VII очереди расширения, разработанном в 1981 году.

В состав проекта VII очереди расширения входило следующее основное оборудование:

Котлоагрегаты:

- Е-500-140 ст. №15,16;

- Е-400-140 ст. №17,18;

Турбоагрегаты:

- ПТ-80/100-130/13 ст. №12

- Т-110/120-130. ст. №13,14.

К настоящему времени Проект расширения частично реализован в следующем объеме:

- Расширен по 57 ось главный корпус;

- Смонтирован и в 1991 г. введён в эксплуатацию году котел Е-500-13,8-560 (ТПЕ-430А) ст. №15;

- В котельном отделении выполнены фундаменты под котел ст. №16, фундаменты под дымососы и приямок для бака сбора воды от подшипников механизмов котельного отделения;

- В турбинном отделении построен фундамент для установки турбоагрегата с турбиной типа ПТ-80-130/13 ст. №12;

- Введена бойлерная VII очереди расширения с пиковыми сетевыми подогревателями и сетевыми насосами II-го подъема;

- Введена в эксплуатацию замкнутая система маслоохладителей турбины Т-100-130 ст. №11;

- Введены в эксплуатацию общестанционные ПВД-12, РОУ 13,8/2,7 МПа и РОУ13,8/0,7 МПа;

- Введена в эксплуатацию насосная горячего водоснабжения с вакуумными деаэраторами, зимними и летними подпиточными насосами, сетевыми насосами первого подъема;

- Введены аккумуляторные баки с баком перелива и баками герметика;

- Выполнены перекрытия и помещения внутри бункерно-деаэраторной этажерки, включая бункеры сырого угля, РУСН 6 кВ, РУСН 0,4 кВ, кабельные полуэтажи;

- Поставлена на площадку собственно турбина типа ПТ-80/100-130/13 ст. №12, конденсатор и сетевые подогреватели, без оборудования системы регенерации, насосов, трубопроводов и др.;

- Построены газоходы по 54-56 ось для подключения котлов ст. №15,16,17,18. Подключен к нижнему внутреннему газоходу только котел Е-500-13,8-560 (ТПЕ-430-А) ст. №15. На газоходах трех оставшихся котлов не окончены отделочные работы;

- Построено здание химводоочистки подпитки теплосети, которое не используется в связи с переходом на обработку подпиточной воды теплосети комплексоном ИОМС;

- Частично построена башенная градирня (чаша и конструкции под оросительное устройство);

- Частично построено здание насосной технического водоснабжения системы оборотного водоснабжения;

- Выполнена реконструкция топливоподачи с переносом галерей выдачи на склад и со склада для размещения планируемого расширения главного корпуса, установлен второй вагоноопрокидыватель и размораживающее устройство;

- Построена и введена в эксплуатацию двухцепная линия 110 кВ выдачи мощности с ОРУ 110 кВ УК ТЭЦ на подстанцию ГПП-7.

По отдельному проекту достроены багерная насосная и золоотвал №3 в районе поселка Опытное поле, строительство которых было начато в 80-е годы.

В данном проекте рассмотрен вопрос реконструкции и модернизации градирен водооборотного цикла 8-ой очереди турбинного цеха AESУсть-Каменогорская ТЭЦ. В теоретической части проекта дана классификация и область применения градирен, рассмотрены принципы охлаждения градирен и их технологические элементы. В проекте произведен тепловой и аэродинамический расчеты существующей градирни. А также тепловой и аэродинамический расчет градирни при ее реконструкции. Подсчитаны потери воды при ее работе. Рассмотрены вопросы охраны окружающей среды и техники безопасности при эксплуатации градирни. Произведена оценка экономической эффективности реконструкции градирни.

Среди наиболее водоемких отраслей теплоэнергетическая промышленность занимает первое место. Основным направлением рационального использования водных ресурсов и защиты водоемов от загрязнений является сокращение объема потребления свежей воды из источников, широкое внедрение оборотного водоснабжения, создание замкнутых бессточных систем с полным извлечением и утилизацией продуктов, улавливаемых в процессе очистки воды.

Потребление свежей воды в промышленности в значительной мере может быть уменьшено за счет перехода производств на безотходные, безводные или маловодные технологии. Однако многие производственные процессы не всегда в полной мере позволяют использовать такие технологии. Тогда на первый план в реализации задачи экономии воды в промышленности вступают охлаждающие системы оборотного водоснабжения с градирнями различных типов и конструкций.

Аппараты для охлаждения воды при ее непосредственном контакте с воздухом (градирни), в настоящее время широко используются во всех отраслях промышленности, где есть потребность в охлаждении оборотной воды. Масштабы использования градирен колоссальны.

При применении в производстве оборотного водоснабжения качество выпускаемой продукции зависит от качества и температуры оборотной воды. В практике производственного водоснабжения подготовка оборотных вод осуществляется на отдельных сооружениях водоподготовки.

1 Технологическая схема ОАО «AES Усть-Каменогорская ТЭЦ»

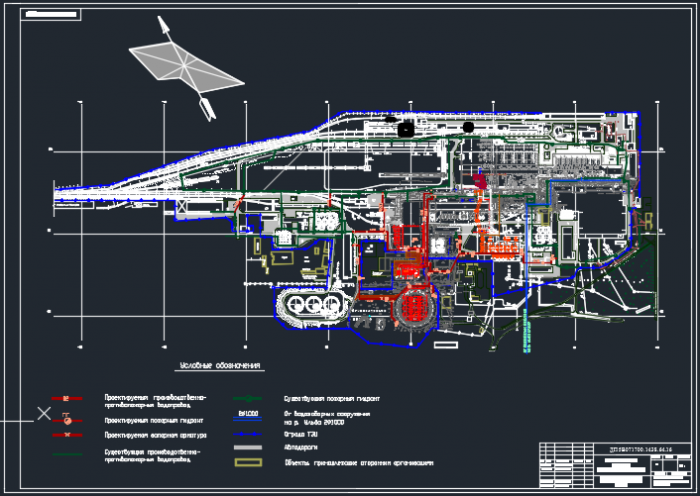

ОАО «AES Усть-Каменогорская ТЭЦ» является основным источником энергоснабжения города Усть-Каменогорска. Площадка ТЭЦ расположена в северо-восточной части города на правом берегу р. Ульба в зоне размещения предприятий северного промузла.

Первые агрегаты ТЭЦ суммарной мощностью 4 МВт были введены в эксплуатацию в 1947 году с оборудованием на низкие параметры пара. Впоследствии ТЭЦ неоднократно расширялась, оборудованием на среднее давление пара 2,9 МПа (1951-1959 гг.).

В 1966 г. ТЭЦ была расширена блоком высокого давления с турбиной Т-50-130 и котлом типа БКЗ-320-140, в 1967 г. была надстроена турбиной типа Р-38-130/34 с ещё одним котлом БКЗ‑320-140. В 1970 г. очередное расширение было осуществлено с установкой турбины типа Т-100-130 и двух котлов типа БКЗ-320-140 (ст. №13-14).

В семидесятые годы часть основного оборудования (первые 3 турбоагрегата и котлы ст. №1-4 на низкие параметры свежего пара) были демонтированы.

Впоследствии были демонтированы два котла среднего давления типа ЦКТИ-75-39Ф ст. №5,6.

В 1991 году введен в эксплуатацию котел ст. №15 типа Е‑500 13,8-560-КТ.

На 1 января 2016 г. на ТЭЦ находилось в эксплуатации следующее основное оборудование:

- паровые котлы среднего давления:

ЦКТИ-75-39Ф ст. №7,8,9,10;

- паровые котлы высокого давления:

БКЗ-320-140-Ф2 ст. №11,12,13,14;

Е-500-13,8-56- (ТПЕ-430-А) ст. №15;

- паровые турбины среднего давления:

Р-3,4-29/7 ст. №4;

Р-9-29/1,5 ст. №5;

Р-8-29/7 ст. №6;

Р-8-29/7 ст. №7;

Р-25-29/1,5 ст. №8;

- паровые турбины высокого давления:

Р-38-130/34 ст. №9;

Т-50-130 ст. №10;

Т-100-130 ст. №11.

Таблица 1.1

Котлы

|

Станционный номер |

Тип |

Производи-тельность т/ч |

Ввод в эксплуатацию |

Наработка за 2015 год, час |

Наработка с начала эксплуатации на 20.03.08г., час |

|

7 |

ЦКТИ-75-39 |

75 |

ноябрь 1953г. |

708 |

170744 |

|

8 |

ЦКТИ-75-39 |

75 |

ноябрь 1956г. |

3685 |

182478 |

|

9 |

ЦКТИ-75-39 |

75 |

февраль 1957г. |

2172 |

168292 |

|

10 |

ЦКТИ-75-39 |

75 |

июль 1957г. |

3373 |

168961 |

|

11 |

БКЗ-320-140 |

320 |

сентябрь 1966г. |

6520 |

229758 |

|

12 |

БКЗ-320-140 |

320 |

сентябрь 1967г. |

4807 |

222487 |

|

13 |

БКЗ-320-140 |

320 |

июль 1970г. |

4008 |

197026 |

|

14 |

БКЗ-320-140 |

320 |

декабрь 1970г. |

5725 |

187996 |

|

15 |

Е-500 |

500 |

декабрь 1991г. |

4085 |

64069 |

Таблица 1.2

Турбины

|

Станционный номер |

Тип |

Электри-ческая мощность, МВт |

Ввод в эксплуатацию |

Наработка за 2015 год, час |

Наработка с начала эксплуатации на 20.03.08г., час |

|

4 |

Р-3,5-29/7 |

3,5 |

сентябрь 1959г. |

2640 |

164142 |

|

5 |

Р-9-29/1,2 |

9 |

январь 1951г. |

2360 |

234919 |

|

6 |

Р-8-29/7 |

8 |

декабрь 1951г. |

4094 |

331641 |

|

7 |

Р-8-29/7 |

8 |

март 1952г. |

7597 |

325958 |

|

8 |

Р-25-29/1,2 |

25 |

декабрь 1954г. |

4986 |

271503 |

|

9 |

Р-38-130/32 |

38 |

сентябрь 1967г. |

4628 |

263645 |

|

10 |

Т-50-1-130 |

50 |

октябрь 1966г. |

6210 |

231711 |

|

11 |

Т-10-1-130 |

100 |

декабрь 1970г. |

6639 |

231342 |

В связи с исчерпанием паркового ресурса работы турбин высокого давления администрацией ТЭЦ намечен заводской ремонт термонапряжённых цилиндров высокого давления.

Установленная и располагаемая мощность ТЭЦ на 1 января 2016 г. составляла:

- Электрическая 241,5 МВт;

- Тепловая 959,1 Гкал/ч,

в т.ч. отборов турбин 596 Гкал/ч

В соответствии с заключёнными договорами ТЭЦ отпускает потребителям электроэнергию и тепло. При этом тепло отпускается в виде:

- пара промышленных параметров (0,7 МПа)

- сетевой воды на отопление и горячее водоснабжение промпредприятиям и ЖКС города;

- деаэрированной воды с температурой 100°С из атмосферных деаэраторов очередей среднего давления.

ТЭЦ также отпускает промышленным потребителям техническую воду от береговой насосной на р. Ульба.

Система горячего водоразбора – открытая. Температурный график теплосети -150/70°С со срезкой на 120°С.

Показатели работы УК ТЭЦ в 2015г:

- годовая выработка электроэнергии - 1237, 4 млн.кВт.ч

- годовой отпуск электроэнергии - 1024, 3 млн.кВт.ч

- годовой отпуск тепла потребителям, - 2446,2 тыс.Гкал

- число часов использования установленной мощности:

- Электрической - 5123 час;

- Тепловой - 2550 час.

- удельный расход условного топлива:

- на отпущенную электроэнергию - 217,1 г/КВт ч;

- на отпущенную теплоэнергию - 176,5 кг/Гкал.

Комплекс ТЭЦ состоит из:

- Главного корпуса с котлами и турбинами среднего и высокого давления, бойлерными V, VI ,VII очередей, сетевыми насосами II-го подъёма и др.;

- Центральной бойлерной с основными и пиковыми подогревателями, подогревателями сырой воды подпитки котлов;

- Насосной горячего водоснабжения с вакуумными деаэраторами, летними и зимними подпиточными насосами, сетевыми насосами I-го подъема, коллекторной и аккумуляторными баками;

- Топливного хозяйства твердого топлива с двумя роторными вогоноопрокидывателями, двухблочным дробильным корпусом с двумя молотковыми дробилками производительностью по 600 т/ч, основным трактом топлива в главный корпус производительностью 600 т/ч, на склад – 900 т/ч, склада топлива;

- Мазутохозяйства с пятью мазутными баками по 1000 м3;

- Цеха водоподготовки подпитки котлов среднего и высокого давления, со складами соли и коагулянта;

- Установки обработки подпиточной воды теплосети комплексоном ИОМС;

- Системы прямоточного охлаждения конденсаторов турбин водой из реки Ульба с береговой насосной;

- Оборотной системы гидрозолошлакоудаления с двумя багерными насосными в главном корпусе, центральной багерной и золоотвалом;

- ОРУ 110 и 35 кВ;

- Административно-бытовых и вспомогательных зданий и сооружений, включая ЦРМ, электролизерную, компрессорную сжатого воздуха, ацетиленгенераторную и др.

Проектным топливом для ТЭЦ являлся Кузнецкий уголь марки «Г» и «Д». В последние годы на ТЭЦ сжигаются казахстанские угли Майкубенского и Семипалатинского (Кара-Жыра) месторождений с пониженными против проектного угля значениями теплотворной способности. Это потребовало проведения реконструкции котлов для обеспечения номинальных параметров пара и снижения выбросов NOx, и при этом не была достигнута номинальная производительность котлов высокого давления. Ограничение суммарной паропроизводительности котлов высокого давления при сжигании Майкубенского угля составляет 320 т/ч, угля месторождения «Кара-Жыра» - 50 т/ч. Паропроизводительность котлов УК ТЭЦ в зависимости от марки сжигаемого угля представлена в таблице:

Таблица 1.3

Ограничение суммарной паропроизводительности котлов высокого давления при сжигании

|

Тип котла |

Номинальная паропроизводи-тельность, т/ч |

Паропроизводительность котлов при сжигании |

|

|

Майкубенского угля |

Кара-Жыринского угля |

||

|

ЦКТИ-75-39ст. №7÷10 |

75 |

75 |

75 |

|

БКЗ-320-140 ст. №11÷14 |

320 |

280 |

320 |

|

ТПЕ-430-А ст. №15 |

500 |

340 |

450 |

Потребность ТЭЦ в воде обеспечивается из трех систем водоснабжения:

- городского хозяйственно-питьевого водопровода - для подпитки теплосети города, хозяйственно-питьевых нужд ТЭЦ;

- Атамановского водозабора артезианской воды - для подпитки теплосети города, подпитки котлов ТЭЦ;

- из р.Ульбы техническая вода - для технологических нужд электростанции, в том числе для:

- охлаждения основного и вспомогательного оборудования;

- восполнения потерь пара и конденсата в цикле среднего давления ТЭЦ;

- подпитки системы оборотного гидрозолошлакоудаления.

Дальнейшее расширение Усть-Каменогорской ТЭЦ было предусмотрено Проектом VII очереди расширения, разработанном в 1981 году.

2 Схема оборотного снабжение ТЭЦ

2.1 Классификация и область применения градирен

При охлаждении воды в градирнях чем больше поверхность контакта воды с воздухом, тем более благоприятны условия теплопередачи. Контакт воды с воздухом и увеличение поверхности этого контакта достигаются различными способами.

Градирни можно классифицировать в основном по способу подвода воздуха к воде и по типу оросительного устройства. По способу подвода воздуха градирни разделяются на три следующие основные группы:

первая — вентиляторные градирни, через которые воздух прокачивается нагнетательными или отсасывающими вентиляторами;

вторая — башенные градирни, в которых создается тяга воздуха высокой вытяжной башней.

третья — открытые или атмосферные градирни, в которых для протока воздуха через них используются сила ветра и отчасти естественная конвекция.

В зависимости от конструкции оросительного устройства и способа, которым достигается увеличение поверхности соприкосновения воды с воздухом, градирни подразделяются на пленочные, капельные и брызгальные.

Каждый из указанных типов градирен может иметь весьма разнообразные виды и конструкции отдельных элементов оросителей, отличаться размерами их и расстояниями между ними и быть выполнен из различных материалов.

Вентиляторные градирни выполняются секционными или отдельно стоящими — одновентиляторными, в плане имеют форму прямоугольника, квадрата, многоугольника или круга. Вентиляторные градирни допускают более высокие тепловые нагрузки и обеспечивают более глубокое охлаждение воды за счет повышенного относительного (к расходу воды) расхода воздуха, проходящего через градирню.

На вентиляторные градирни допускается удельная тепловая нагрузка 90-120 тыс. Вт/м2 [80-100 тыс. ккал/(ч·м2)] и выше, в то время как, например, башенные градирни при прочих равных условиях эти нагрузки не превышают 90тыс. Вт/м2 [80 тыс. ккал/(ч·м2)]. Для атмосферных градирен максимальная тепловая нагрузка составляет 35-60 тыс. Вт/м2 [30-50 тыс. ккал/(ч·м2)]. Зависимость охладительного эффекта атмосферных градирен от силы и направления ветра ограничивает область их применения.

С помощью вентиляторных градирен температуру охлажденной воды получают на 4–60 (в отдельных случаях на 2–30) выше температуры воздуха по смоченному термометру, с помощью башенных градирен – на 8–100. С помощью «сухих» (радиаторных) градирен температуру охлажденной воды можно получить только выше температуры воздуха по сухому термометру. Замена водяного охлаждения воздушным экономичнее лишь в случае охлаждения продукта с высокой начальной температуры до температуры, примерно на 20° превышающей температуру по сухому термометру. Величина перепада температур воды на градирнях назначается в зависимости от температуры поступающей на градирни воды, которая, в свою очередь, определяется технологическим оборудованием, использующим воду как хладагент. На вентиляторных градирнях возможно достижение перепада температур воды до 25°С и более (в зависимости от начальной температуры воды). В практике использования башенных градирен (например, на тепловых электростанциях) максимальный перепад температур воды составляет 8—10°.

Вентиляторные градирни обеспечивают более устойчивое заданное охлаждение воды и более маневренное, чем башенные, регулирование ее температуры. Работа вентиляторных градирен более легко поддается автоматизации для поддержания температуры охлажденной воды на заданном уровне. Вентиляторные градирни требуют меньшей площади застройки в сравнении с другими охладителями воды при достижении одинакового эффекта охлаждения. В сравнении с башенными градирнями они работают при более низких напорах воды.

Сооружение вентиляторных градирен дешевле на 50-80%, чем башенных, и на 30-50%, чем брызгальных бассейнов. Экономия древесины, при строительстве деревянных вентиляторных градирен вместо башенных достигает 60-70%. Однако для привода вентиляторов требуется значительный расход электроэнергии, а сами вентиляторы и их приводы нуждаются в постоянном уходе и ремонте и, следовательно, вентиляторные градирни требуют дополнительных эксплуатационных расходов по сравнению с башенными. Кроме того, в отдельных случаях вентиляторные градирни, особенно с нагнетательными вентиляторами, вызывают рециркуляцию теплого влажного воздуха. Во всех случаях необходимо производить выбор того или иного типа градирни на основе технико-экономического анализа с учетом расчетных расходов и температур воды, метеорологичеких параметров атмосферного воздуха, условий размещения градирен на площадке предприятия, инженерно-геологических и гидрогеологических условий площадки и др.

Секционные градирни проектируются с площадью оросителя одной секции от 2 до 400 м2 и отдельно стоящие одновентиляторные от 400 до 1200 мм2. При выборе типа и числа градирен исходят обычно из следующих условий: оптимальное число секций или градирен, в одном оборотном цикле, как правило, принимается от 4 до 8, максимальное - 12; наименьшее число секций 2. Опыт эксплуатации показал, что соблюдение этих условий обеспечивает экономичную эксплуатацию градирен, требуемую степень резервирования и регулирования температуры охлаждаемой воды за счет отключения отдельных вентиляторов при одновременной экономии площади, занятой градирнями.

Оросительное устройство является одним из основных элементов градирни. Оно предназначено для увеличения площади поверхности соприкосновения между водой и воздухом и, следовательно, для ускорения процесса охлаждения.

Удельная гидравлическая нагрузка для вентиляторных градирен ориентировочно может быть принята: при пленочном оросителе 2,2- 3,4 кг/(м2·с) [8 - 12 м3/(м2·ч)], капельном оросителе 1,7 - 2,2 кг/(м2·с) [6-8 м3/(м2·ч)] и брызгальном 1,4 - 1,7 кг/(м2·с) [5 - 6 м3/(м2·ч)]. Скорость воздуха в оросителе вентиляторных градирен принимается, как правило, не выше 4 -5 м/с.

При выборе типа оросительного устройства в каждом конкретном случае производится сопоставление охлаждающей способности и стоимости градирни.

Величина потерь напора при движении воздуха в оросителе также является неотъемлемым показателем его работы, так как она определяет величину эксплуатационных затрат на градирню: чем меньше сопротивление потоку воздуха, тем меньше требуемая мощность вентилятора и ниже расход электроэнергии (или высота башни в башенных градирнях). Следовательно, при выборе типов оросителей следует отдавать предпочтение таким, какие будут обеспечивать более высокую охлаждающую способность и низкие потери напора. При выборе и оценке оросительных устройств необходимо учитывать и ряд других показателей, таких, как долговечность, изнашиваемость материала оросителя, прочность и масса оросителя, легкость установки, доступность ремонтов и осмотров. Важным фактором является также наличие в охлаждаемой воде взвешенных веществ и агрессивных примесей. При наличии в охлаждающей воде примесей, агрессивных по отношению к материалам конструкций градирен, в отдельных случаях может оказаться экономически целесообразным предусматривать обработку воды с целью исключения или уменьшения степени агрессивности.

Оросительные устройства вентиляторных градирен по своей функции могут быть аналогичными оросителям башенных градирен.

В оросителе каждого из указанных типов градирен вода движется вертикально сверху вниз под действием силы тяжести. Воздух же, нагнетаемый или отсасываемый из оросителя вентиляторами или в результате башенного эффекта, может двигаться либо снизу вверх навстречу воде, либо в поперечном направлении по отношению к движению воды. В первом случае градирни называются противоточными, во втором случае – поперечноточными.

Противоточная схема движения воды и воздуха более эффективна, чем поперечноточная. Это объясняется тем, что значение средней разности теплосодержаний, являющейся «движущей силой» процесса тепло-массообмена, при противотоке больше, чем при поперечном токе. За счет этого размеры градирен, а следовательно, и их стоимость при прочих одинаковых условиях при противотоке получаются меньшими, чем при поперечном токе. Существует еще и комбинированное направление движения воздуха по отношению к воде — поперечно-противоточное. По числу потоков воздуха в градирне они могут быть двухпоточные и однопоточные.

Поперечноточные градирни в плане, как правило, имеют прямоугольную или квадратную форму и выполняются в виде секционных. Противоточные градирни могут иметь в плане любую из указанных форм, а в том случае, когда они прямоугольные или квадратные, выполняются преимущественно секционными.

Вход воздуха в секционные градирни со всасывающими вентиляторами осуществляется только с двух противоположных сторон, в отдельно стоящие – с четырех (по всему периметру в плане). Это выгодно отличает отдельно стоящие градирни от секционных, так как обеспечивает более равномерное распределение воздуха по оросителю и меньшие потери давления воздуха при входе в градирню. Поэтому отдельно стоящие градирни в сравнении с секционными при прочих равных условиях, обладают более высокой охлаждающей способностью и лучшими экономическими показателями.

На возведение секционных градирен затрачивается меньше строительных материалов, так как каждые две соседние секции имеют одну общую стенку, и площадь застройки для секционных градирен меньше, чем для отдельно стоящих. Благодаря прямоугольной форме секционных градирен строительств их в отличие от многоугольных отдельно стоящих проще и может быть осуществлено при меньшем числе типоразмеров элементов [5].

2.2 Принципы охлаждения воды в градирнях

При охлаждении воды в градирнях часть тепла передается атмосферному воздуху за счет поверхностного испарения воды (превращение части воды в парс переносом его посредством диффузии и конвекции в воздух), другая часть — за счет разницы в температурах между водой и воздухом, т. е. теплоотдачей соприкосновением (теплопроводность и конвекция). Кроме того, некоторое количество тепла отводится от воды за счет излучения. Однако тепло, передаваемое излучением, настолько мало в сравнении с другими видами отдачи тепла, что им можно пренебречь при составлении теплового баланса градирни.

Согласно кинетической теории газов, механизм процесса испарения воды с поверхности соприкосновения ее с воздухом может быть представлен следующим образом. Молекулы воды находятся в беспорядочном тепловом движении, при этом скорости их колеблются в широких пределах. Те молекулы, которые обладают наибольшей скоростью (точнее, наибольшей кинетической энергией), вырываются в пространство, расположенное над поверхностью воды (испарение). При этом могут оторваться от воды только молекулы, расположенные вблизи ее поверхности, у которых составляющая скорости, нормальная к этой поверхности, достаточно велика и способна преодолеть силы молекулярного сцепления. Молекулы воды, оторвавшиеся от поверхности, при столкновениях с молекулами воздуха изменяют величину и направление своего движения. Некоторая часть вырвавшихся из воды молекул, сталкиваясь с молекулами воздуха, может быть отброшена обратно к поверхности воды и затем вновь от нее отразиться или поглотиться водой (конденсация). Часть же оторвавшихся от поверхности воды молекул проникает в воздух в результате диффузии и конвекции и уже безвозвратно теряется водой, образуя пары воды в воздухе. Эта потеря части молекул воды и составляет сущность процесса испарения, сопровождающегося переносом вещества (массы), или так называемым массообменом.

Температура воды определяется кинетической энергией молекул, находящихся в тепловом движении, причем более высокой температуре соответствует более высокая средняя кинетическая энергия молекул. Средняя кинетическая энергия у покидающих воду молекул больше, чем у остающихся; следовательно, температура остающейся воды в результате испарения будет снижаться. Та часть энергии молекул, вырвавшихся из воды, которая затрачивается на преодоление сил сцепления, а также энергия, затрачиваемая на увеличение объема при испарении, определяет теплоту испарения.

Молекулы, оторвавшиеся от поверхности воды, весьма медленно удаляются в толщу воздуха. Скорость их диффузии измеряется десятыми и сотыми долями см/с. Эта скорость ничтожно мала по сравнению с той, с какой эти же молекулы покидают поверхность воды. В результате происходит весьма быстрое (почти мгновенное) накопление молекул пара в слое воздуха, лежащем в непосредственной близости к испаряющей поверхности. Парциальное давление в этом слое возрастает настолько, что скорость диффузии молекул пара в толщу воздушного потока становится равной разности между максимальной скоростью испарения и скоростью обратной конденсации, т. е. скорости испарения воды.

Таким образом, можно сделать вывод, что скорость испарения в воздухе определяется не скоростью процесса парообразования, происходящего на поверхности раздела фаз, а скоростью диффузии молекул пара в газовой фазе.

Количество молекул, возвращающихся обратно в воду при испарении в воздухе при атмосферном давлении, лишь ненамного меньше количества молекул, отрывающихся в то же самое время от испаряющей поверхности. При огромном количестве молекул, отрывающихся от поверхности, непосредственно над поверхностью воды будет слой почти насыщенного пара. Это положение было впервые высказано еще Стефаном, который отмечал, что разница между давлением насыщенного пара и парциальным давлением пара очень мала.

3 Основное оборудование и режим работы на AESУК ТЭЦ

При расширении ТЭЦ устанавливается одна турбина ПТ‑80/100-130/13 "ЛМЗ" ст. №12.

Турбина ПТ-80/100-130/13 комплектуется двухходовым конденсатором со встроенными пучками.

Назначение ТЭЦ - теплоснабжение г. Усть-Каменогорска и промпредприятий, а также выработка электроэнергии.

Система горячего водоснабжения – открытая.

В зимний период существующие и вновь устанавливаемая турбины будут работать по тепловому графику.

В летний период часть турбин работают по тепловому графику с довыработкой по электрическому графику, остальные турбины работают по конденсационному графику.

Охлаждение конденсаторов турбин предусматривается технической водой, пропускаемой через конденсаторы турбин, и питьевой водой, пропускаемой через встроенные пучки.

Охлаждение конденсатора проектируемой турбины ст. №12 предусматривается технической водой, пропускаемой через основные и встроенные пучки.

В Проекте рассмотрен конденсационный режим работы существующих и проектируемой турбин.

С вводом в эксплуатацию т.а. ст. №12 настоящим проектом предусматривается выполнить перевод существующей прямоточной системы охлаждения оборудования ТЭЦ на оборотную с использованием в качестве охладителя вентиляторной градирни. Перевод системы технического водоснабжения на оборотную схему.

3.1 Техническое водоснабжение. Источник технического водоснабжения

Источником водоснабжения АО "AES Усть-Каменогорская ТЭЦ" в настоящее время являются р.Ульба (собственный водозабор), ГКП "Оскемен-Водоканал" и Атамановский водозабор АО "УМЗ".

Ульбинская вода используется на технологические нужды ТЭЦ:

- охлаждение основного и вспомогательного оборудования;

- собственные нужды химводоочистки;

- гидрозолоудаление;

- восполнение потерь пара и конденсата на котлах.

Часть Ульбинской воды передается согласно договору сторонним потребителям: ТОО "Казцинктех", ВКМЗ.

Забор воды из р. Ульба осуществляется водозаборным сооружением и насосной станцией ТЭЦ, расположенными в черте г.Усть-Каменогорска, в 5,2 км от устья р. Ульбы.

В насосной станции установлены четыре горизонтальных насоса марки 22 НДС (3-рабочих, 1-резервный), суммарной производительностью 12000 м3/ч.

На водозаборе действует рыбозащитное устройство в виде системы струерепродукторов и эжекторов, создающих воздушно-пузырьковую завесу.

Учет количества воды, забираемой из р. Ульба, ведется по водомерным приборам, установленным на напорных трубопроводах насосной станции, на трубопроводе перед подачей на УКТЭЦ и на трубопроводах потребителей.

Забор технической воды из р. Ульба, согласно отчету об использовании воды за 2015 год, форма 2-ТП (водхоз) на технологические нужды ТЭЦ, составил 47543,052 тыс. м3/год, передано потребителям согласно договору в количестве 1015,3 тыс.м3/год; в том числе: ТОО "Казцинктех" – 321,8 тыс.м3/год, ВКМЗ – 693,3 тыс.м3/год.

Согласно отчету об использовании воды за 2015 г. (форма 2‑ТП (водхоз), вода от ГКП "Оскемен-Водоканал" в количестве5501,2 тыс.м3 использована для подпитки тепловых сетей города (АО "УКТС") и в количестве 171,6 тыс.мЗ на хозяйственно-питьевые нужды ТЭЦ.

Артезианская вода АО "УМЗ" использована в количестве 6798,3 тыс.мЗ на технологические нужды ТЭЦ и передана в количестве 6249,4 тыс.мЗ, в том числе для подпитки тепловых сетей в количестве 5988,8 тыс.мЗ, пара потребителям в количестве - 260,6 тыс.мЗ (в том числе АО "УМЗ"- 155,0 тыс.мЗ, АО "Казцинк" - 67,8 тыс.мЗ и прочим потребителям - 37,8 тыс.мЗ).

При расширении АО "AESУсть-Каменогорская ТЭЦ" с установкой т.а. ст. №12 источники водоснабжения сохраняются.

3.2 Гидрологическая характеристика р. Ульбы

Река Ульба относится к наиболее крупным притокам Иртыша, имеет площадь водосбора около 5050 км2, протяженность 98 км и среднемноголетний сток около 3,2 млрд.м3. Устье реки расположено в черте г. Усть-Каменогорска, в 14 км ниже плотины УК ГЭС.

Нижняя часть бассейна носит степной характер. Долина реки имеет широтное направление, ширина колеблется от 1 до 3 км, местами - 0,5 км. Створ выпуска промышленных сточных вод АО "АЕS УК ТЭЦ" в р.Ульба расположен в 5,2 км от устья. На рассматриваемом участке долина р.Ульба расширяется до 3-4 км, образуя котловину. С севера и юга котловина ограничивается низкогорными грядами и холмами с межгорными понижениями. Русло р. Ульба смещено к южному краю котловины. В контурах котловины долина реки сложена толщей аллювиальных четвертичных отложений, к которым приурочен достаточно мощный водоносный горизонт. Мощность аллювия достигает 70-104 м. Преобладают гравийно-галечниковые отложения с включением валунов и песчаного заполнителя. Средний диаметр русловых отложений 25 мм. Фильтрационные свойства отложений характеризуются коэффициентом фильтрации 40 м/сут и более.

На рассматриваемом участке Ульба протекает при двухсторонней пойме. Берега пологие, местами обрывистые. Высота обрывов 2,5-3 м. Размывы наблюдаются как на правом, так и на левом берегах. Это свидетельствует о продолжающемся процессе эрозии вследствие переформирования русла и поймы в период прохождения паводков.

В месте водозабора и выпуска промстоков ТЭЦ русло однорукавное, в 450 м ниже и в 950 м выше по течению - русло Ульбы многорукавное. Средние значения гидрологических параметров русла на участке водозабора и выпуска сточных вод составляют: ширина - 108,0 м, глубина - 1,2 м, скорость течения воды - 0,65 м/с.

Ближайший к створу водозабора и выпуска промстоковводпост УГМС, имеющий длительный ряд наблюдений, расположенный в 7,7 км выше по течению у с. Ульба Перевалочная.

Таблица 3.2.1

Средние расходы воды в реке по данным Водного кадастра

|

|

Средний месячный расход, м3/с |

Средний годовой расход, м3/с |

|||||||||||

|

I |

II |

III |

IV |

V |

VI |

VII |

VIII |

IX |

X |

XI |

XII |

||

|

средний |

17,5 |

17,1 |

25,6 |

240 |

403 |

199 |

79,5 |

48,1 |

50,5 |

59,5 |

38,8 |

21,1 |

99,7 |

|

наибольший |

28,4 |

28,0 |

82,9 |

412 |

966 |

549 |

225 |

146 |

312 |

197 |

88,9 |

43,6 |

160,0 |

|

наименьший |

10,0 |

9,0 |

8,5 |

43,0 |

160 |

41,6 |

19,7 |

13,4 |

15,3 |

16,6 |

13,9 |

8,77 |

49,3 |

Таблица 3.2.2

Характерные расходы воды в реке по данным Водного кадастра

|

|

Характерные расходы воды, м3/с |

|||||

|

Наибольший |

Наименьший зимний |

Наименьший за период открытого русла |

||||

|

м3/с |

Дата |

м3/с |

дата |

м3/с |

Дата |

|

|

средний |

995 |

- |

12,8 |

- |

22,7 |

- |

|

наибольший |

2220 |

30.05.79 |

22,0 |

28.01.61 |

|

|

|

наименьший |

335 |

18.04.33 |

6,76 |

07.11.74 |

10,0 |

23.08.74 |

Питание р.Ульба носит смешанный характер. Основную долю питания составляет снеготаяние (55-60%), 20-30% приходится на летне-осенние дожди и 10-15% - на грунтовое питание.

В силу особенностей бассейна и характера питания, весеннее половодье на реке растянутое расчлененное, что объясняется частым возвратом холодов и выпадением осадков во время половодья.Подъем уровней и увеличение расходов воды начинается обычно в первой половине апреля. Паводок продолжается в течение 2‑2,5 месяцев. Пик паводков проходит в последней декаде апреля – первой половине мая. В отдельные годы (1946, 1970) наблюдались осенние дождевые паводки, превышающие весенний максимум.

Величины весенних паводков составляют в среднем 995 м3/сек. Максимальный расход 2220 м3/сек наблюдался в 1979 году. Спад половодья на реке неравномерен, часто нарушается рядом небольших пиков. Летняя межень устанавливается в июне-июле, продолжается до октября. Межень нередко прерывается дождевыми паводками. В дождливые годы устойчивой летней межени не бывает. Зимняя межень устанавливается в ноябре и сохраняется до начала весеннего половодья. В конце зимней межени наблюдаются минимальные расходы воды.

Первые ледовые явления в виде заберегов и шуги появляются на реке в конце октября - в середине ноября.

Шуга обычно появляется одновременно с заберегами или на несколько дней позже. Ледостав устанавливается в конце ноября, средняя продолжительность ледостава 131 день Окончание ледовых явлений происходит в середине апреля. Толщина льда в среднем от 23 до 77 см.

Средние расходы летней межени составляют 50-80 м3/с, зимней - 17¸25 м3/с. Минимальный наблюдательный расход был 6,76 м3/сек в 1974 году.

Расчетный расход 97% обеспеченности равен 6,5 м3/сек.

3.3 Система и схема технического водоснабжения

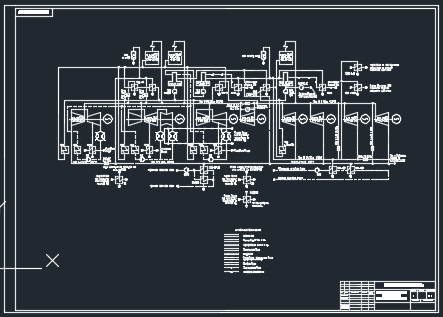

Существующая система технического водоснабжения AESУсть-КаменогорскаяТЭЦ – прямоточная и оборотная.

В летнее время конденсаторы турбин ст. №10, 11 градирнями №1,2,3,4,5,6, а маслоохладители т.а. ст. №4-9 и газоохладители генераторов т.а. ст. №4-7, подшипники механизмов охлаждаются водой, подаваемой насосной станцией из р. Ульба по двум трубопроводам диаметром 1000 мм.

После охлаждения оборудования и механизмов вода сбрасывается в сливные трубопроводы и отводится обратно в р. Ульба. Газоохладители генераторов т.а. ст. №8-11 охлаждаются сырой водой подпитки теплосети. Для маслоохладителей т.а. ст. №10, 11 выполнена замкнутая автономная система охлаждения с теплообменниками, для охлаждения промежуточного контура используется сырая вода подпитки теплосети.

В зимнее время, в теплофикационном режиме, вода используется на охлаждение вспомогательного оборудования, механизмов и на подпитку котлов среднего давления.

Количество воды, сбрасываемой в р. Ульба, согласно отчету за 2015 год, форма 2-ТП (водхоз), составило 46982,0 тыс. м3/год.

Забор технической воды из р. Ульба, согласно отчету об использовании воды за 2015г., форма 2-ТП (водохоз), на нужды ТЭЦ составил 47543,052 тыс.м3/год.

Система и схема технического водоснабжения при расширении ТЭЦ.

С целью рационального использования водных ресурсов, а также охраны водоемов от загрязнения, в настоящем проекте предусматривается перевод существующего и проектируемого оборудования ТЭЦ на оборотную систему технического водоснабжения.

Вопрос перевода УК ТЭЦ на оборотную систему технического водоснабжения рассматривался ранее. Были выполнены проект и рабочая документация VII очереди расширения ТЭЦ, начато строительство сооружений технического водоснабжения.

Настоящим проектом в соответствии с дополнение к заданию на проектирование перевод Усть-Каменогорской ТЭЦ на оборотную систему технического водоснабжения предусматривается осуществить в течение трех этапов.

С 1 этапом на оборотное водоснабжение предусматривается перевести конденсаторы турбин ст. №10, №11 и конденсатор проектируемой турбины ст. №12.

Оборотное водоснабжение также предусмотрено для воздухоохладителя генератора №12.

Охлаждение маслоохладителей турбин №10-11, маслоохладителей ПЭНов, воздухоохладителей генераторов №8-11 сохраняется по существующей схеме автономными замкнутыми системами с теплообменниками пластинчатого типа. Для охлаждения промежуточного контура используется вода питьевого качества, которая далее направляется на ХВО подпитки теплосети и котлов. Для охлаждения маслоохладителей проектируемого т.а. №12 предусматривается выполнить замкнутую автономную систему с теплообменником пластинчатого типа (аналогично т.а. ст. №10-11) с охлаждением промежуточного контура питьевой водой.

Охлаждение вспомогательного оборудования – подшипников механизмов, холодильников отбора проб, воздухоохладителей

ПЭНов (в том числе т.а. №12), маслоохладителей т.а. ст. №6-9, воздухоохладителей генераторов №6-7 сохраняется по существующей прямоточной схеме со сбросом нагретой воды в р. Ульба. Охлаждение оборудования насосной ГВС и центральной бойлерной также осуществляется по прямоточной схеме со сбросом воды в р. Ульба.

Суммарный объем сбрасываемой в р. Ульба воды прямоточной системы охлаждения механизмов составляет 8646,64 тыс.м3/год.

Водно-химический режим циркуляционной системы оборотного водоснабжения на первом этапе обеспечивается продувкой циркуляционной системы. Продувочные воды циркуляционной системы намечается использовать для подпитки системы ГЗУ со сбросом избытков продувочной воды в р. Ульба. Объем продувки цирксистемы составляет 14596,12 тыс.м3/год, в том числе 1005,16 направляется на подпитку системы ГЗУ 13590,96 направляется в р. Ульба.

На первом этапе сохраняется действующая в настоящее время система сброса стоков ВПУ котлов и теплосети в р. Ульба, объем которых составляет 266,44 тыс.м3/год.

После смешивания воды прямоточной системы охлаждения, продувочной воды цирксистемы и стоков ВПУ общий состав воды, направляемой в р. Ульба после использования, соответствует нормативам ПДС, установленным для Усть-Каменогорской ТЭЦ до 2017 г. Объем воды, сбрасываемой в р. Ульба после реализации решений 1 этапа, составит 22504,04 тыс.м3/год, при этом суммарный объем воды р. Ульба забираемый на нужды УКТЭЦ составит 25595,72 тыс.м3/год.

Со вторым этапом на оборотное водоснабжение переводится вспомогательное оборудование: маслоохладители турбин ст.№6-9, воздухоохладители генераторов №6, 7, воздухоохладители ПЭНовт.а. ст. №12. На оборотное водоснабжение переводится насосная ГВС.

Воздухоохладители генератора №12 исключаются из системы оборотного водоснабжения, переводятся на замкнутую автономную систему охлаждения с охлаждение промежуточного контура водой питьевого качества.

Охлаждение подшипников механизмов, холодильников отбора проб и оборудования центральной бойлерной сохраняется по существующей прямоточной схеме, со сбросом нагретой воды в р. Ульба.

Объем воды прямоточной системы охлаждения поступающий в р. Ульба составляет 3630,15 тыс.м3/год.

На втором этапе сохраняется сброс продувочной воды цирксистемы в р. Ульба. Общий объем продувки цирксистемы составляет – 14622,40 тыс.м3/год, в том числе – подпитка системы ГЗУ – 1031,44 тыс.т/год, сброс в р. Ульба – 13590,96 тыс.т/год.

На втором этапе сохраняется действующая в настоящее время система сброса стоков ВПУ котлов и теплосети в р. Ульба, объем которых не изменяется и составляет 266,44 тыс.м3/год. Общий объем воды сбрасываемой в р. Ульба составляет 17487,55 тыс.м3/год. Состав сбрасываемой воды находится в пределах ПДС, установленных для Усть-Каменогорской ТЭЦ.

Забор воды из р. Ульба после реализации решений 2 этапа составит 20591,1 тыс.м3/год.

На третьем этапе завершается перевод системы технического водоснабжения УКТЭЦ с прямоточной на оборотную. На систему оборотного водоснабжения переводится: охлаждение подшипников механизмов, холодильники отбора проб, оборудование центральной бойлерной.

После реализации решений третьего этапа по переводу УК ТЭЦ на оборотное техводоснабжение полностью прекращается сброс нагретой технической воды после охлаждения оборудования в р. Ульба.

На третьем этапе водно-химический режим циркуляционной системы оборотного водоснабжения обеспечивается деминерализацией части оборотной воды (проектируемая ВПУ цирксистемы) с последующим возвратом деминерализованной воды в оборотный цикл и использованием продувочной воды цирксистемы в необходимом объеме для подпитки системы ГЗУ.

В этот же период прекращается сброс стоков ВПУ котлов и теплосети в р.Ульба, все стоки направляются на подпитку системы ГЗУ.

При этом объем воды забираемой из р. Ульба на нужды ТЭЦ составит 3103,55 тыс.м3/год.

В качестве искусственного охладителя в системе оборотного водоснабжения ТЭЦ принята градирня. Циркуляция в контуре оборотного водоснабжения осуществляется 4 циркуляционными насосами типа Д 12500-24 (летнего режима) и 2 циркуляционными насосами Д3200-33 (зимнего режима), установленными в циркуляционной насосной станции.

3.4 Основные сооружения системы технического водоснабжения

В соответствии с выполненным и утвержденным проектом VII очереди расширения УК ТЭЦ, было начато строительство сооружений технического водоснабжения:

- башенной градирни площадью орошения 3200м2, выполнены водосборный бассейн, первый ярус вытяжной башни, опоры под оросители;

- циркуляционная насосная станция – выполнено здание и часть фундаментов под оборудование;

- циркуляционные водоводы диаметром 1400¸2000мм, выполнены в районе пристанционного узла и доведены до циркуляционной насосной станции.

Основные сооружения системы технического водоснабжения по настоящему проекту

Все сооружения проектируемой оборотной системы технического водоснабжения реализуются строительством на 1 этапе.

Градирня.В соответствии с водопотреблением для охлаждения конденсаторов существующих и проектируемой турбин и вспомогательного оборудования главного корпуса с учетом конденсационной выработки установленного оборудования, в качестве искусственных охладителей, в соответствии с заданием на проектирование, рассмотрены варианты установки башенной градирни площадью орошения 3200 м2 (частично построена) и вентиляторной градирни.

При разработке проекта были проведены маркетинговые исследования по выбору поставщика основного технологического оборудования вентиляторной градирни, при условии использования существующего водосборного бассейна башенной градирни площадью орошения 3200м2.

Проектируемые охладители были рассмотрены на следующие параметры оборотной системы:

- суммарный расход оборотной воды – 32900м3/час;

- температура воды на входе в градирню (max) - 40,0оС;

- температура воды на выходе из градирни – 28,0оС;

- температурный перепад – 12,0оС;

- температура атмосферного воздуха 1% обеспеченности по сухому термометру 25,4оС, температура по влажному термометру 19,3оС;

- сейсмичность – 7 баллов.

Институтом были получены технико-коммерческие предложения от следующих фирм, потенциальных поставщиков:

- FANS,a.s. г.Прага, Чешская Республика;

- ООО "ТМИМ", г.Нижнекамск, Россия;

- NCPE, Beijing, Китай;

- ООО "БФИнжинирнг", Германия.

- "Атомэнергопроект" (ФГУП "СПбАЭП") г. Санкт-Петербург – авторов проекта башенной градирни площадью орошения 3200 м2, Россия.

Все потенциальные поставщики гарантируют эффективную работу градирен с поставляемым ими оборудованием в пределах заданных параметров.

От авторов проекта башенной градирни площадью орошения 3200 м2 "Атомэнергопроект" получена информацияо современных технических решениях, принятых при проектировании башенных градирен.

В настоящее время по проекту "Атомэнергопроект" построены и строятся на ряде ТЭЦ г.г. Москвы и Санкт-Петербурга градирни подобной производительностью, в которых учтены современные требования по обеспечению маневренности в работе градирен при изменении тепловой и гидравлической нагрузок, также по обеспечению надежности работы градирен (особенно в зимнее время).

Широкий диапазон изменения гидравлической нагрузки обеспечивается градирней, во-первых, за счет независимой подачи воды четырьмя стояками и четыре зоны площади орошения градирни, разграниченные двумя взаимоперпендикулярными диаметрами, и во-вторых, предусматривается специальная система разбрызгивания части циркрасхода непосредственно над уровнем воды в водосборном бассейне без подачи воды в основную систему разбрызгивания над оросительным устройством.

В качестве противообледенительного мероприятия используется устройство кольцевого тамбура по периметру воздуховходных окон с поворотными щитами вертикальной осью вращения, что позволяет свободно фиксировать положение щитов при различных углах поворота как с помощью электропривода, так и вручную.

Другим противообледенительным мероприятием является установка кольцевого трубопровода, непосредственно под нижней кромкой вытяжной башни градирни, оборудованного специальными разбрызгивающими соплами, направляющими свой факел разбрызгивания внутрь градирни под нижнюю кромку оросительного устройства. Запитка этого трубопровода осуществляется с помощью стояков, установленных на подводящих трубопроводах в районе воздуховходных окон градирни.

Несмотря на применение современных решений при проектировании и строительстве башенных градирен, на действующих электростанциях в суровых климатических условиях наблюдается значительное обледенение градирен в зимний период, что приводит к разрушению оросительной системы, опор и трубопроводов внутри градирни, и, как следствие - к ухудшению охлаждающей способности.

Строительство башенной градирни площадью орошения 3200м2 потребует значительного времени, порядка 2 лет на производство строительных работ. Вентиляторные градирни, рассмотренные в проекте, заводского изготовления и при готовом водосборном бассейне собираются в течение 2-3 месяцев.

Основным достоинством башенных градирен, по сравнению с вентиляторными, являются низкие эксплуатационные затраты.

Также следует отметить, что установка одной башенной градирни противоречит требованию СНиП II-58-75 "Электростанции тепловые", где отмечается, что количество градирен башенного типа должно быть не менее двух.

Достоинствами вентиляторных градирен являются:

- устойчивое и глубокое охлаждение воды при высоких удельных гидравлических и тепловых нагрузках;

- возможность плавной регулировки охлаждающей способности (эл. двигатели с частотным регулированием скорости, отключение посекционно);

- обеспечение более простого прохождения зимнего режима с контролем температур (предусматривается реверсивный режим), предотвращающий образование льда и его падение на конструкции каплеуловителя и оросителя;

- возможность дистанционного регулирования работы и контроля градирни;

- авария на одной из секций мало сказывается на общей охлаждающей способности системы вентиляторных градирен;

- ремонтопригодность, то есть возможность останова вышедших из строя секций для их ремонта без останова оставшихся секций и удобство обслуживания и ремонта (высота вентиляторной градирни 10-12 метров, башенной – 80 метров);

- быстрота монтажа на площадке строительства, сокращение объемов строительных работ;

- относительная низкая стоимость строительства;

- повышенная сейсмоустойчивость.

Потенциальными поставщиками вентиляторных градирен были предложены следующие технико-экономические предложения.

Фирма ООО "ТМИМ", г. Нижнекамск, Россия – градирни заводского изготовления 12 х БМГ 2000 с удельной гидравлической нагрузкой 19,0 м3/(м2×ч) и 14 х БМГ 2000 с удельной гидравлической нагрузкой 16,3 м3/(м2×ч). Разместить 12 либо 14 градирен, с учетом размеров по данным поставщика, в существующем водосборном бассейне не представляется возможным.

Фирма ООО "ТМИМ" также предложила градирню 4БМГ-8000, которую возможно разместить в существующем бассейне башенной градирни, однако данной градирни в настоящее время у фирмы нет, предложено выполнить индивидуальный проект. Из чего следует, что предложенная для УК ТЭЦ градирня БМГ-8000 будет головным образцом, то есть во многом экспериментальным.

Фирма NCPE, Beijing, Китай– предложена шестисекционная градирня, общий размер в плане 61,8х37,2 м с железобетонным каркасом и ограждением из стеклопластика, с удельной гидравлической нагрузкой 14,47 м3/(м2×ч).

Поставщиком предлагается только технологическое оборудование градирен, включая вентиляторы, электродвигатели вентиляторов, оросители, водоуловители.

Строительную часть градирен предложено выполнить силами заказчика.

Принимая во внимание вышеизложенное, Институтом более детально были рассмотрены предложения фирмы FANS, Чехия и предложения ООО "БФИнжиниринг", Германия.

Обе фирмы предлагают градирни заводского изготовления, размещенные на существующем бассейне башенной градирни площадью орошения 3200 м2.

Фирма FANS имеет значительный опыт проектирования и строительства вентиляторных градирен в Европе и в странах СНГ, в том числе: в Казахстане – Рудненская ТЭЦ и ТЭЦ-3 г.Алматы, в России – объекты ОАО "ЮКОС" (г.Ангарск), ОАО "КИНЕФ" (г.Кириши) и "Нижнекамскнефтехим" (г.Нижнекамск), в Украине – ТЭЦ в г.Киеве. Причем, в Нижнекамске в настоящее время находится в стадии строительства вентиляторная градирня на существующем бассейне башенной градирни.

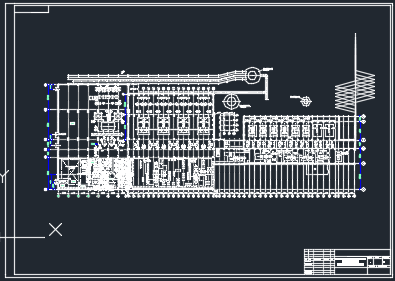

3.5 Циркуляционная насосная станция

Циркуляционные насосные станции, устраиваемые при оборотных системах водоснабжения, служат для подачи поступившей из цехов отработавшей горячей воды на водоохладительные сооружения ( градирни, брызгальные бассейны и др.), а также для подачи охлажденной воды в цехи на технологические нужды. Поэтому на циркуляционных станциях часто устанавливают две группы насосов.

Отдельно стоящее здание сблокировано с всасывающей камерой.

В настоящее время выполнено здание циркуляционной насосной станции и часть фундаментов под оборудование. Подземная часть насосной станции размерами в плане 48х12 м, с заглублением на 3,4 м, надземная часть – 60х12 м.

Существующее здание циркнасосной с учетом расширения турбоагрегатами №№ 12, 13, 14 было рассчитано на установку пяти насосов типа Д12500-24 – летнего конденсационного режима и двух насосов зимнего режима типа Д3200-33.

Производительность циркуляционной насосной станции по настоящему проекту принята 32870,0 м3/час. В насосной станции рассмотрена установка следующих циркнасосов:

- четыре циркуляционных насоса Д 12500-24 производительностью 8200¸12500 м3/ч, при соответствующем напоре 32¸27,5 м в.ст., с электродвигателем мощностью 1250 кВт, напряжением 6000 В, которые обеспечивают конденсационный режим работы существующих и проектируемой турбин;

- два центробежных горизонтальных насоса (зимнего режима), рабочий и резервный, Д 3200-33, производительностью 3200 м3/час при соответствующем напоре 33 м в.ст. с электродвигателем А 4‑400-6У3, мощностью 320 кВт, напряжением 6000 В.

В конденсационном и летнем-конденсационном режиме в работе находятся 3, либо 4 основных насоса. В зимнем режиме, в зависимости от режима работы ТЭЦ, в работе находятся два основных насоса, либо насосы зимнего режима.

Для монтажа оборудования в насосной станции предусмотрена установка мостового электрического крана грузоподъемностью 20/5 т.

В циркуляционной насосной станции предусмотрена установка насосов противопожарного водоснабжения 2хД630-90Б (3 этап).

Помещение противопожарных насосов, в соответствии с требованиями СНиП РК 4.01-02-2001, выгорожено в отдельное помещение с отдельным входом.

3.6 Циркуляционные водоводы

Подача воды к конденсаторам турбин и от турбин к градирням осуществляется по стальным магистральным трубопроводам диаметром 2000-1400 мм.

Водоводы диаметром 2000, 1800 мм выполнены из листовой стали толщиной 10 мм с кольцами жесткости из швеллера №10 шагом 3000 мм.

Водоводы диаметром 1400 мм выполнены из стальных труб по ГОСТу 10704-91 с толщиной стенки 10 мм.

Для отключения участков трубопроводов от градирен предусмотрена установка задвижек.

Для ремонта и осмотра трубопроводов предусмотрены смотровые колодцы.

В настоящее время циркуляционные водоводы Æ2000-1400 мм проложены от 48 оси главного корпуса до камеры переключения в районе циркуляционной насосной станции.

Данным проектом предусматривается прокладка проектируемых циркводоводовÆ2000-700 мм от уже уложенных существующих циркводоводов в районе камеры переключения до вентиляторной градирни, всасывающих циркводоводовÆ800, 1600 мм от водоприемной камеры до циркуляционной насосной станции и напорных циркводоводовÆ600, 1400 мм от циркуляционной насосной до существующих циркводоводов в камере переключения. В районе главного корпуса от 48 оси до оси 34 предусматривается прокладка напорных и сливных циркводоводовÆ1400 и Æ800 мм.

Водозаборное сооружение. Забор воды из р. Ульба осуществляется водозаборным сооружением и насосной станцией ТЭЦ, расположенной в черте г. Усть-Каменогорска, в 5,2 км от устья р. Ульба.

Насосная станция – здание полузаглубленного типа, в котором установлено четыре горизонтальных насоса марки 22 НДС (Д 4000/95), три из которых являются рабочими, один – резервный. По заводской паспортной характеристике производительность насоса 3000 м3/час при напоре 40 м в.ст.

Береговое водозаборное сооружение насосной станции бесплотинное, бокового типа, в виде опускного колодца, состоит из двух секций. Каждая секция рассчитана на забор воды для двух насосов и имеет по четыре отсека и четыре водоприемных окна. Окна перекрыты сороудерживающими решетками, внутренние отсеки – сороудерживающими сетками. Для защиты от шуги в 80-е годы установлена металлическая запань. Кроме того, в качестве шугоборьбы в 30 метрах выше забора в реку осуществляется сброс теплой воды после охлаждения оборудования ТЭЦ.

Водозаборный узел АО "AES Усть-Каменогорская ТЭЦ" оснащен рыбозащитным устройством в составе: рыбоотвода для отведения покатой молоди рыбы в сторону, системы струерепродукторов (отбивание мусора и рыбы мощной струей воды), эжекторов (создание перед движущейся рыбой воздушно-пузырьковой завесы), механического заграждения в виде вертикального жалюзи и плоской сетки (решетка с ячейками 25х25мм).

Настоящим проектом обеспечение технической водой подпитки системы оборотного водоснабжения ТЭЦ предусмотрено от существующей насосной станции. Объем водопотребления технической воды в целом для ТЭЦ составит:

- на 1 этапе 25595,72 тыс.м3/год;

- на 2 этапе 20591,1 тыс.м3/год;

- на 3 этапе 3103,55 тыс.м3/год.

Предусмотрена реконструкция существующей насосной станции. В объем реконструкции входят:

- замена существующих насосов 22 НДС (Д4000/95) – 4 шт. на насосы 1Д 800-56 с электродвигателем А4-355-LK4УЗ, U=6000 В, N=200 кВт, n=1450 об/мин – 3 шт. с установкой на существующие фундаменты;

- замена всасывающих существующих трубопроводов Æ900 мм с арматурой на проектируемые трубопроводы и арматуру Æ600 мм.

Показатели водяного охлаждения оборудования турбинного цеха. Градирни предназначены для охлаждения циркуляционной воды, нагретой в конденсаторах турбин, маслоохладителях и газоохладителях турбогенераторов и питательных насосов. Охлаждение воды в градирнях происходит за счет испарения части воды теплом, отнимаемым от основной массы воды, вследствие чего температура неиспарившейся воды снижается. Теоретическим пределом охлаждения воды является температура конденсации водяных паров в воздухе, т.е. температура по мокрому термометру.

Сооружения и оборудование подразделяются на две автономные системы техводоснабжения 6-ой и 7-ой очереди.

В состав 6-ой очереди входят:

- градирни № 1,2,3,4,5,6;

- цирк. водоводы с арматурой и колодцами: всасывающий С и Д и сбросной А и Б - с узлом подпитки от коллекторов сырой воды А и Б;

- циркуляционные насосы (ЦН) типа Д6300-27-3 .. - 2 шт.;

- циркуляционные насосы (ЦН) типа 32Д-19 - 4 шт.;

- насосы технической воды (НТВ) типа 12 НДС - 3 шт.;

типа 200Д60 - I шт.;

- насосы газоохладителей (НГО) типа К290-30 -2 шт.;

- насосы газоохладителей (НГО) типа 8K-I2 - 4 шт.

В состав 7-ой очереди входят:

- градирни № 3,4,5;

- лотки и водоводы, шандорные камеры;

- цирк. водоводы с арматурой и колодцами: сбросной А и Б, напорный А и Б - с узлом подпитки от коллекторов речной воды А и Б.

Оборудование ЦНГ-1 (циркуляционная насосная градирни):

- насосы (ОЦН) типа ОПВ 3-87-КЭ - 1 шт.;

- дренажные насосы типа 6K-I2 - 2 шт.; С-569 - 2 шт.;

- насосы газоохладителей типа 12Д-19 ~ б шт.;

- здание ЦНС и камера переключений.

Оборудование ЦНГ-2:

Примечание: для изучения оборудования ЦНС-2 использовать "Инструкцию по эксплуатации оборудования ЦНС-2".

Циркуляционная вода из градирен поступает к циркуляционным насосам, насосами подается в напорные цирк. водоводы. Вода проходит по трубкам конденсатора турбин, снимает тепло и далее поступает на градирни, охлаждается и так постоянно циркулирует. Часть цирк. воды подается на маслоохладители турбин.

На газоохладители вода подается насосами НГО. На 6-ой очереди НГО и НТВ (для турбины №3) воду забирают из всасывающих цирк. водоводов, а на 7-ой очереди - из напорных цирк. водоводов.

В машзале на отм. -1.00м по ряду Б проходят 2 коллектора технической воды: напорный и сбросной — для охлаждения маслоохладителей и воздухоохладителей: питательных электронасосов (ПЭН) и охлаждения подшипников насосов. В напорный коллектор вода поступает от насосов НТВ и циркуляционных насосов (ЦН).

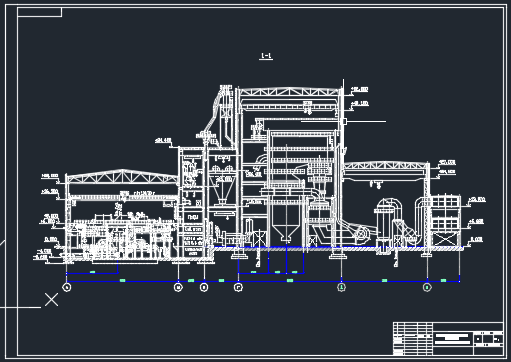

Градирни №1,2 брызгальные, башенные, каждая с площадью орошения 1280 м2, производительностью 9200 м3/ч каждая и охлаждающей способностью 8°С.

Высота градирни 49,5м, диаметр вписанной окружности бассейна 40м.

Градирня состоит из следующих основных элементов:

- вытяжной башни, служащей для создания тяги воздуха, обеспечивающего вынос водяных паров, с которыми отводится тепло охлаждаемой воды;

- водораспределительного устройства состоящего из радиальных трубопроводов, подключенных к центральному стояку на различных отметках;

- разбрызгивающего устройства состоящего из 2050 эвольвентных сопел, номинальный напор воды перед соплами 4,0 м вод. ст.;

- водосборного бассейна для сбора: охлаждаемой воды и содержания запаса воды в циркуляционной системе. Для опорожнения и сброса переливных вод каждая половина градирни оборудована соответствующим устройством.

Таблица 3.8.1

Качество воды

|

Ингредиенты |

Подпиточная вода, мг/л-мгэкв/л |

Оборотная вода, мг/л-мгэкв/л |

|

С2 |

В |

|

|

Общий растворенный сухой остаток |

До 2 |

От 250 до 550 включ. |

|

Растворенный кислород |

От 1 до 2 включ. |

- |

|

Окись кремния |

0,4 |

- |

|

Общее железо |

0,1 |

0,01 |

|

Жесткость |

0 |

От 100 до 140включ. |

|

Щелочность |

- |

От 35 до 60 включ. |

|

СО2 |

0 |

От 0 до 0,1 включ. |

|

Органические вещества |

0 |

0 |

|

Взвешенные вещества |

- |

<10 |

|

рН |

8±0,5 |

От 7 до 7,5 включ. |

Отвод охлаждающей воды от каждой половины градирни производится самотечными лотками, в которых установлены сороудерживающие решетки. К всасывающим патрубкам циркуляционных насосов вода транспортируется по двум безнапорным трубопроводам ф1200 мм, проложенных в земле.

Из приемной камеры циркуляционными насосами охлажденная вода подается на самоочищающиеся фильтры, где задерживаются крупные частицы взвеси для исключения возможности забивания форсунок потребителей и далее на потребителя.

Таблица 3.8.2

Характеристика оборудования

|

Наименование групп насосов |

Насосы подачи воды на охлаждение турбоустановки |

|

Марка, тип |

Д6300-27-3, З2Д-19 |

|

Количество |

6 |

|

Производительность, м3/ч |

6000 |

|

Напор, м.в.ст. |

21 |

|

Число оборотов |

590 |

|

Мощность, кВт |

320 |

|

Наличие АВР |

Система автоматического включения резервного насоса при понижении давления в падающем трубопроводе |

Самоочищающиеся фильтрыПредназначены для удаления из воды крупных механических примесей.Тип фильтра – напорный.Способ управления фильтрами – автоматический по перепаду давления или от реле времени.Способ подачи промывной воды – обратная промывка исходной водой.Место отвода промывной воды – в коллектор отвода промывных вод на горизонтальные отстойники промывки песчаных фильтров.Количество фильтров – 2 шт. Качество воды – С2

Анализ технического состояния градирни и решения по ее реконструкции. В настоящее время нарушений покрытия бетонного каркаса градирни не обнаружено. Распределительные лотки забиты шламом, вода, минуя форсунки, переливом стекает на деревянные оросители, большая часть которых полностью вышли из строя. Деревянные жалюзи на окнах отсутствуют (демонтированы). Приемные окна в бетонном полу градирни забиты деревянными остатками оросителей, что затрудняет проход воды в чашу градирен.

Температура охлажденной воды на выходе из градирни составляет 280°С. В соответствии с требованиями технического регламента для охлаждения оборудования, а также двигателей необходимо обеспечить температуру охлажденной воды tх=20°C. Это обуславливает необходимость выполнения работ по реконструкции градирни с установкой более совершенного оборудования.

В основном эффективность процесса охлаждения оборотной воды на градирнях определяется насадочными устройствами (оросителями), призванными обеспечить необходимую поверхность контакта фаз при минимальных аэро- и гидродинамическом сопротивлениях.

В настоящее время известно большое многообразие конструкций оросителей градирен, однако ввиду того, что в промышленности наблюдается тенденция замены изделий из традиционных материалов (древесина, асбестоцемент) на полимерные изделия с различными размерами и формами сечения, спрос на которые возрастает как на внутреннем, так и на мировом рынке, возникает необходимость создания новых высокоэффективных и технологичных конструкций оросителей градирен из полимерных материалов. При этом оросительные устройства в каждом конкретном случае должны соответствовать техническим требованиям, предъявляемыми государственными и отраслевыми стандартами в отношении охлаждающей способности при минимальных затратах. Необходимо учитывать и ряд других показателей – долговечность, изнашиваемость материала, прочность и массу оросителя, легкость установки, доступность ремонтов и осмотров, а также наличие в охлаждаемой воде взвешенных веществ и агрессивных примесей.

Строительные решения по реконструкции градирни в Турбинном цехе AES Усть-Каменогорская ТЭЦ предполагают использование существующего каркаса градирни с выбраковкой дефектных элементов и их заменой и включают следующие мероприятия:

- замену существующего деревянного опорного каркаса под ороситель и водоуловитель на металлический;

- устройство сеток под ороситель и водоуловитель;

- устройство опорных конструкций для крепления трубопроводов водораспределительной системы;

- монтаж зимнего ограждения градирни и ветровой перегородки;

- - монтаж полимерного оросителя для обеспечения нормативного значения температуры охлажденной воды;

- монтаж полимерного водоуловителя для обеспечения нормативного капельного уноса (0,001% расхода охлаждающей воды).

Перед началом строительно-монтажных работ существующие деревянные конструкции градирни демонтируются.

Для крепления трубопроводов водораспределительной системы устраивается балочная клетка.

Поверх водораспределительной системы укладывается сетка с шагом ячей 400×400 мм, на которой размещаются блоки водоуловителя.

Под ороситель запроектирована балочная клетка, поверх которой укладывается металлическая сетка с шагом ячей 200×200 мм.

Зимнее ограждение градирни выполнено в виде навесных щитов из стального профилированного листа.

Ветровая перегородка запроектирована из поливинилхлоридных экструзионно-профилированных листов ЭПЛ-200 по ТУ 2247-002-0206888-99.

Листы ЭПЛ-200 крепятся шурупами к деревянному антисептированному брусу, образующему пояс каркаса. Деревянный каркас антисептируется водным раствором и крепится кронштейнами к несущим конструкциям градирни.

Материал металлоконструкций сталь С245 и С235 по ГОСТ 27772-88. После монтажа все металлоконструкции, предварительно очищенные от ржавчины, покрываются тремя слоями лака ХС-76 по двум слоям грунта ХС-010.

Серьезный прогресс в области охлаждения воды в градирнях произошел в последние 30 лет и выразился в предложении широкой гаммы высокоэффективных оросителей из пластических масс, долговечных, негорючих, обеспечивающих высокую степень охлаждения воды.

ИК-110 «ороситель косой дождь модернизированный», разветвленная сетчатая поверхность тепло-массообмена, позволяет сократить объем, транспортные расходы, и стоимость поставки. Вертикальное расположение сетчатых трубок предотвращает забивку механическими примесями. Кроме этого, согласно заключения НИИ «ВОДГЕО», ОКД-м имеет лучшие теплотехнические характеристики по сравнению с ранее выпускаемыми оросителями.

Габаритные размеры (мм): 690×680×430; вес 5.0 кг;

Удельная поверхность тепло-массообмена 95 м2/м3.

Ороситель градирни высотой комплектуется из 4 ярусов блоков ИК-110,h = 0.430 м, между которыми устанавливаются дистанционные втулки, h = 0.100 м. Дистанционные втулки устанавливаются между ярусамиоросителей по четыре втулки на ороситель равномерно по его торцевой поверхности.

С практической точки зрения, предлагаемая конструкция оросителя градирен имеет следующие преимущества:

-высокая прочность;

- долговечность, самый высокий срок службы;

- способность выдерживать низкие температуры и перепады температур;

- простота монтажа и эксплуатации;

- снижение трудозатрат на монтаж и эксплуатацию градирен;

- малый вес;

- высокая функциональность (от -120°C до +120°C), крепость и пластичность;

- возможность продажи как вторичного сырья после окончания срока службы;

- отсутствие металлических элементов;

- не подвержен биообрастанию;

- экологически чистый материал.

Водоуловитель - каплеотбойник (ИК-100) выполнен из гофрированных полиэтиленовых пластин. Расстояние между пластинами 65 мм. Одна сторона пластины шириной 85 мм имеет козырек, выступающий на 10 мм под углом 90°.

Укладка водоуловителей (каплеотбойников) производится на арматурную сетку «козырьком» вверх.

Работы по монтажу оборудования и трубопроводов производятся согласно СНиП 3.05.05-84 и ПБ 03-585-03 «Правил устройства и безопасной эксплуатации технологических трубопроводов». Фланцевые соединения комплектуются прокладками из материала ПОН по ГОСТ 481-80. Металлоконструкции выполняются согласно СНиП 3.03.01-87 и СНиП 111-18-75. После монтажа все трубопроводы и металлоконструкции, предварительно очищенные от ржавчины, покрываются тремя слоями лака ХС-76 по двум слоям грунта ХС-010.

4 Обоснование тепловой и электрической мощности ТЭЦ

4.1 Тепловая и электрическая мощность

Заданием на разработку Проекта определено увеличение установленной электрической мощности ТЭЦ посредством установки турбоагрегата типа ПТ-80/110-130/13 с турбогенератором ТФ-110-2У3 ЭлСиб воздушного охлаждения на построенный ранее фундамент для турбоагрегата ст. №12, в состав которого входил генератор с водородным охлаждением. Ввод турбоагрегата ст. №12 намечен на 2011 г.

Расширение ТЭЦ энергетическими паровыми котлами предусматривается на последующих этапах расширения, по отдельным проектам.

Таблица 4.1.1

После реализации Проекта установки турбины ст. №12 с учётом сохранения состава энергетических паровых котлов установленная мощность ТЭЦ достигнет следующих значений

|

Наименование Показателей |

Величины показателей установленной мощности |

|

|

До установки турбины ст. №12 |

После установки турбины ст. №12 |

|

|

1. Установленная электрическая мощность, МВт |

241,5 |

321,5 |

|

2. Всего |

959,1 |

859 |

|

2. в т.ч. отработавшего пара отборов турбин |

596 |

814 |

Данные таблицы показывают, что электрическая мощность ТЭЦ возрастёт на 80 МВт, общая установленная тепловая мощность уменьшится на 100 Гкал/ч (тепло будет расходоваться на выработку электроэнергии турбоагрегатом ст. №12), при этом установленная мощность регулируемых отборов турбин и противодавления возрастёт на 208 Гкал/ч.

Располагаемая электрическая и тепловая мощность ТЭЦ будет зависеть от долевого соотношения использования Майкубеньского и Каражыринского угля.

При их соотношении 50:50, обеспечивающем паропроизводительность котлов в соответствии с данными, приведенными в задании на разработку проекта (котлы БКЗ-320-140 по 300 т/ч, котёл ТПЕ-430-А ст. №15 – 395 т/ч), а также при условии использования через РОУ всех избытков пара котлов (в варианте после установки турбины ст.№12) величины располагаемой мощности будут иметь следующие значения (таблица 9).

Таблица 4.1.2

|

Наименование Показателей |

Величины показателей располагаемой мощности |

|

|

До установки турбины ст№12 |

После установки турбины ст№12 |

|

|

1. Располагаемая электрическая мощность, МВт |

241,5 |

318 |

|

2. Располагаемая тепловая мощность, Гкал/ч |

|

|

|

2.1. Всего |

862,4 |

840 |

|

2.2. в т.ч. отборов отработавшего пара турбин |

596 |

814 |

4.2 Электрические нагрузки

Электрической нагрузкой какого-либо элемента сети называется мощность, которой нагружен данный элемент сети. Например, если по кабелю передается мощность 120 кВт, то нагрузка кабеля равна тоже 120 кВт. Точно так же можно говорить о нагрузке на шины подстанции или на трансформатор и т. д. Величина и характер электрической нагрузки зависят от потребителя электрической энергии, который может быть назван приемником электрической энергии

Прогноз потребления электроэнергии и электрических нагрузок на 2010 – 2015 гг.

Анализ существующего состояния.

В состав энергосистемы Восточно-Казахстанской области входят Восточно-Казахстанский и Семипалатинский энергоузлы, которые соединены линиями электропередачи, принадлежащими Национальной электроэнергетической системе (НЭС), с другими энергоузлами Северной зоны ЕЭС Казахстана.

Современное состояние электроэнергетики области характеризуется следующими основными показателями:

- Суммарная установленная мощность электростанций на 01.01.2015 г. составляет 2079 МВт, суммарная располагаемая мощность – 1524 МВт;

- Потребление электроэнергии Восточно-Казахстанской области в 2015 году составило 8381,3 млн.кВт.ч и увеличилось по сравнению с 2006 г. на 216,2 млн.кВт.ч, или на 2,7 %;

- Собственное производство электроэнергии в 2015 году

составило 7797,6 млн.кВт.ч, в 2006 году – 7236,6 млн.кВт.ч, прирост - 561 млн.кВт.ч, или 7,8%;

- Максимальная электрическая нагрузка области (совмещенная с ЕЭС РК) в 2007 г. составила 1282 МВт, рабочая мощность электростанций (генерация) составила 1310 МВт, избыток - 28 МВт.

Наибольшая доля потребления электроэнергии приходилась на промышленный сектор (с учетом собственных нужд электростанций) и составила 68 %.

Основными производителями электроэнергии в Восточно-Казахстанской области являются следующие электростанции:

- Усть-Каменогорская ТЭЦ 241,5МВт;

- Согринская ТЭЦ 50 МВт;

- Риддер ТЭЦ 47 МВт;

- Бухтарминская ГЭС 675 МВт;

- Усть - Каменогорская ГЭС 331,2 МВт;

- Каскад ГЭС 13,8 МВт;

- Шульбинская ГЭС 702 МВт;

- Семипалатинская ТЭЦ-1 18 МВт.

Доля Усть-Каменогорской ТЭЦ от суммарной установленной мощности электростанций составляет 11,6%, производство электроэнергии, соответственно – 16%.

Электропотребление, максимальная электрическая нагрузка, балансы мощности и электроэнергии за 2008 г. - 2015 гг. приняты по данным АО «КЕGОС».

Балансы электроэнергии и мощности Восточно-Казахстанской области за период 2008-2015 гг. характеризуются следующими показателями:

Таблица 4.2.1

Баланс электроэнергии Восточно-Казахстанской области, млн. кВт.ч

|

№ п/п |

Наименование |

2008 |

2009 |

2010 |

2011 |

2012 |

2013 |

2014 |

2015 |

|

1 |

Потребность в электроэнергии |

6776 |

7307 |

7223 |

7359 |

7567 |

7940 |

8165 |