КУРСОВОЙ ПРОЕКТ

Привод ленточного транспортера

Аннотация

Пояснительная записка содержит 28 страниц, в том числе 7 рисунков, 8 таблиц, 10 источников. Графическая часть выполнена на 1 листе формата А1 и на 2 листах формата А2.

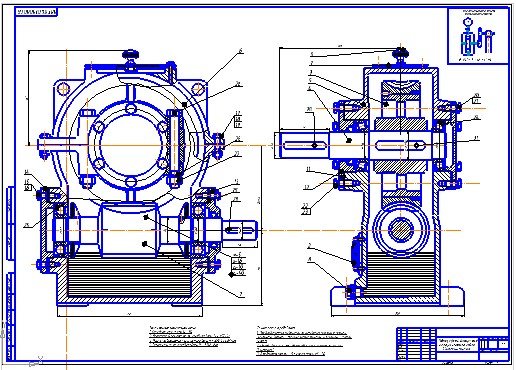

В данном проекте изложен расчет привода ленточного транспортера и разработан червячный одноступенчатый редуктор с нижним расположением червяка.

В разработку входят:

- сборочный чертеж редуктора;

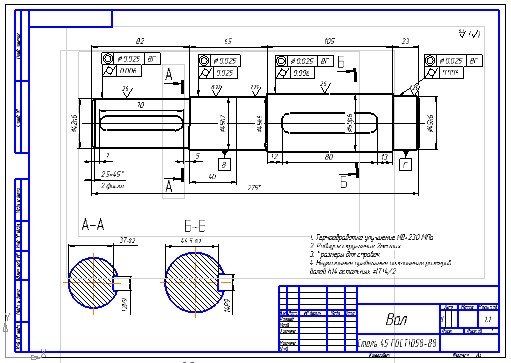

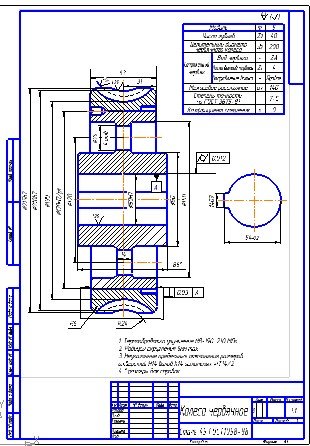

- рабочие чертежи 2 деталей (вал, колесо).

Содержание

|

Введение………………………………………………………….……………………………. 3 |

|

|

1. Кинематический расчет привода ленточного транспортера..……………….... 5 |

|

|

2. Расчет закрытой червячной передачи…...…………………………………………... 9 |

|

|

3. Расчет открытой зубчатой передачи…………………………………………...… 16 |

|

|

4. Расчет и конструирование валов ….……………………………………………….. 19 |

|

|

5. Выбор подшипников .……………………………………………………….................. 22 |

|

|

6. Расчет шпоночного соединения……………………………………………………… 24 |

|

|

7. Смазывание редуктора и подшипниковых узлов…………….……………………. 25 |

|

|

8. Компоновка редуктора…………………………………………………………………. 26 |

|

|

9 Порядок сборки и разборки редуктора……………………………………………… 27 |

|

|

Список использованных источников…………………………………………………… 28 |

|

Введение

Технический уровень всех отраслей народного хозяйства в значительной мере определяется уровнем развития машиностроения. На основе развития машиностроения осуществляется комплексная механизация и автоматизация производственных процессов в промышленности, строительстве, сельском хозяйстве, на транспорте.

Государством перед машиностроением поставлена задача значительного повышения эксплуатационных и качественных показателей при непрерывном росте объема ее выпуска.

Одним из направлений решения этой задачи является совершенствование конструкторской подготовки студентов высших учебных заведений.

Объектом данного курсового проекта является привод ленточного транспортера.

Привод состоит из:

- электродвигателя;

- муфты;

- червячного редуктора с нижним расположением червяка;

- открытой зубчатой цилиндрической, прямозубой передачи;

- рабочего вала.

Кинематический расчет привода ленточного транспортера

1 Исходные данные

Рисунок 1 – Структурная схема ПЛТ

Тяговое усиление на цепи F = 4 кН;

Скорость движения ленты V = 0,6 м/с;

Диаметр барабана D = 0,3 м;

Вид передачи – нереверсивная;

Срок службы привода – 10 лет при работе в одну смену.

2 Выбор электродвигателя

Электродвигатель следует выбирать по требуемой мощности , кВт и требуемой частоте вращения его вала , об/мин (мин-1).

Требуемая мощность электродвигателя , кВт:

где – мощность на валу рабочего органа привода, кВт:

Общий КПД привода ращвен произведению частных КПД:

,

где - КПД пары подшипников качения, а n – число пар подшипников;

- средние значения КПД закрытой передачи, редуктора для червячной – 0,7;

- среднее значения КПД открытой передачи для зубчатой– 0,94;

= 1 – КПД муфты.

Требуемая частота вращения вала электродвигателя, об/мин:

об/мин

где – угловая скорость рабочего вала , рад/с:

Возможное среднее рекомендуемое передаточное число привода:

,

где – рекомендуемое передаточное число закрытой передачи для червячной– 25;

– рекомендуемое передаточное число открытой передачи для цилиндрической – 4;

В соответствии с требуемой мощностью электродвигателя – (ближайшая большая мощность) и требуемой частотой вращения вала – электродвигателя (ближайшая меньшая или большая величина) выбираем тип электродвигателя, его мощность , кВт и частоту вращения , об/мин. Параметры выбранного электродвигателя заносим в таблицу 1.

Таблица 1 - Технические характеристики электродвигателя

|

Тип двигателя |

Исполнение |

Мощность, кВт |

Число полюсов |

Частота вращения, об/мин |

Диаметр вала, мм |

|

|

АИР132М2 |

1М1081 ТУ16-525.564-84 |

7,5 |

2 |

2910 |

2.2 |

42 |

3 Определение общего передаточного числа привода и разбивка его между отдельными ступенями

При известных характеристиках электродвигателя общее передаточное число определяется по формуле:

где угловая скорость вала электродвигателя , рад/с, равна:

С другой стороны,

Тогда передаточное число закрытой передачи:

Уточняем передаточное число открытой передачи привода:

4 Определение угловых скоростей валов

Угловая скорость 1-го вала равна угловой скорости вала электродвигателя:

рад/с

Угловая скорость последующих валов:

рад/с;

рад/с;

5 Определение частот вращения валов

об/мин ;

об/мин ;

об/мин ;

об/мин ;

6 Определение мощностей на валах

кВт ;

кВт ;

кВт ;

кВт ;

7 Определение вращающих моментов на валах

кН∙м ;

кН∙м ;

; кН∙м

кНм.

Проверка: момент на последнем валу равен моменту на валу рабочего органа привода:

кН∙м ;

8 Анализ результатов кинематического расчета привода

Заносим в таблицу, данные которой будем использовать в дальнейших расчетах.

Таблица 2 - Результаты кинематического расчета привода.

|

Валы привода |

Величины |

|

Передаточные числа |

|||

|

w , рад/с |

n , об/мин |

Р, кВт |

Т, кНм |

|||

|

1 |

304,58 |

2910 |

8,777 |

0.028 |

||

|

2 |

304,58 |

2910 |

8,69 |

0.028 |

||

|

3 |

30,458 |

290,852 |

6,02 |

1,197 |

||

|

4 |

8 |

76,39 |

5,60 |

0,7 |

||

Расчет закрытой червячной передачи

Червячные передачи относятся к числу зубчато-винтовых, имеющих характерные черты зубчатых и винтовых передач. Червячные передачи применяют между перекрещивающимися осями валов для получения большого передаточного числа. Наибольшее распространение получили червячные передачи с цилиндрическими червяками (рисунок 5).

а)

б)

а- кинематические схемы; б – геометрические параметры

Рисунок 2 – Червячная передача

Исходные данные для расчета червячной передачи выбираются из кинематического расчета силового привода с соответствующих валов и вводятся новые обозначения: параметры для червяка обозначаются с индексом единица, а параметры для червячного колеса обозначаются с индексом два.

Вращающий момент:

Угловая скорость:

.

Частота ращения:

.

Передаточное число:

3.1 Выбор материала червячной пары. Назначение упрочняющей обработки и определение допускаемых напряжений

3.1.1 Материал червячного колеса

В большинстве случаев червячные колеса делают составными: зубчатый венец из бронзы, а центр – из чугуна или стали. При скорости скольжения м/с применяют оловянные бронзы. При м/с – более дешевые безоловянные бронзы. При м/с – серый чугун.

Предварительно скорость скольжения определяем по формуле:

, м/с.

По таблице А.10 приложения принимаем материал для венца червячного колеса БрАЖН 10-4-4Л, отливка в форму.

Допускаемое контактное напряжение:

Н/мм2 (таблицы А.10, А11 приложения).

Допускаемое напряжение изгиба:

,

где - табличное значение допускаемых напряжений изгиба (таблица А.11 приложения);

- коэффициент долговечности:

где - базовое число изменений циклов напряжений;

n2t – суммарное число изменений циклов напряжений.

Во всех случаях

3.1.2 Материал червяка

Для выбранной бронзы принимаем соответствующий материал червяка: Сталь 45 с закалкой до твердости HRC ≥ 45 с последующим шлифованием.

3.2 Определение размеров и параметров червячного зацепления

3.2.1 Число заходов червяка и число зубьев колеса

Принимаем .

Число зубьев червячного колеса составит:

.

3.2.2 Предварительно принимаем расчетные коэффициенты:

1) коэффициент нагрузки

2) коэффициент диаметра червяка определяем по формуле:

.

3.2.3 Определяем минимальное межосевое расстояние из условия контактной прочности:

мм,

где T2 – вращательный момент на колесе, в Н·мм.

Расчетный модуль, мм:

.

3.2.4 Принимаем основные параметры передачи по ГОСТ 2144-76 .

aω =140 , m =5 , q =16 .

Коэффициент смещения:

.

3.2.5 Определяем основные геометрические размеры передачи

Диаметры делительных окружностей, мм:

Диаметры начальных окружностей, мм:

Диаметры окружностей выступов, мм:

Диаметры окружностей впадин, мм:

Наибольший диаметр червячного колеса, мм:

.

Длина нарезной части червяка, мм:

Ширина венца червячного колеса, мм:

b2≤0,75da1

b2=0,75*90=67,5

Угол подъема винтовой линии:

3.3 Проверочные расчеты передачи

3.3.1 Проверяем условие прочности по контактным напряжениям

Окружная скорость червяка, м/с:

Скорость скольжения, м/с:

Назначаем степени точности 7.

Уточняем коэффициент нагрузки:

где Кβ - коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий:

,

- 130

x – коэффициент, зависящий от характера изменений нагрузки,

x =0,6 – при переменной нагрузке;

Kv- 1,2

Проверяем условие прочности:

Недогрузка 9,6% .Условие прочности выполняется

3.3.2 Проверяем условие прочности зубьев червячного колеса по напряжениям изгиба

Приведенное число зубьев червячного колеса:

.

Определяем коэффициент формы зуба по таблице - 1

Проверяем условие прочности:

12,04<67,8 – Условие выполняется

3.4 Определение сил, действующих в зацеплении, и КПД передачи

В червячной передаче сила нормального давления раскладывается на три составляющие: окружную, радиальную и осевую силы (рисунок 6).

Рисунок 3

Окружная сила на червяке равна осевой силе на колесе, Н:

Окружная сила на червячном колесе равна осевой силе на червяке, Н:

Радиальные силы на червяке и червячном колесе, Н:

где α=200 – угол зацепления.

Силы нормального давления, Н:

КПД передачи с учетом потерь на разбрызгивание и перемешивание масла:

КПД=90

3.5 Тепловой расчет и охлаждение червячных передач

Червячные передачи работают с большим тепловыделением. Тепловой расчет проводят на основе теплового баланса – количество теплоты, выделяющееся в червячной передаче, должно отводится свободной поверхностью корпуса передачи и фланцем крепления к фундаментной плите или раме. По тепловому балансу определяют рабочую температуру масла tм, которая не должна превышать максимально допустимую величину:

[tм] =80…95оС.

Температура масла:

,

где tо=20 оС - температура окружающего воздуха;

Р1 – мощность на червяке принимается из кинематического расчета силового привода или определяется как

Р1=Т1·ω1/1000 = 28000*604,58/1000=8528,24 Вт;

η – КПД передачи = 0,90;

А – поверхность теплоотдачи корпуса передачи, в которую включается 50% поверхности ребер, м2:

,

аω - межосевое расстояние, мм;

Кт – 22

Ψ – 0,2.

Расчет открытой зубчатой передачи

Исходные данные:

- вращающий момент:

- угловая скорость:

.

- передаточное число:

Выбор материалов зубчатых колес.

Колесо: сталь H3

|

Диаметр заготовки |

Предел прочности |

Предел текучести |

Твердость HB1 |

Термообработка |

|

100-300 |

570 |

290 |

190 |

нормализация |

Шестерня: сталь 45

|

Диаметр заготовки |

Предел прочности |

Предел текучести |

Твердость HB1 |

Термообработка |

|

до 90 |

780 |

440 |

230 |

улучшение |

2.2 Определение допускаемых напряжений изгиба

где - предел выносливости зубьев при базовом числе циклов переменных напряжений изгиба (4×106 циклов),

=(1,7…1,8) НВ=1,8*230=414;

SF=1,8 – коэффициент запаса прочности;

KFL=1 - коэффициент долговечности;

KFC=1 - для нереверсивного движения

2.3 Определение числа зубьев

z1=20

z2=20*3.8=76

U’=76/20=3.8

2.4 Определение коэффициента формы зуба YF

Согласно ГОСТ 21354-87 находят значение коэффициента формы зуба шестерни YF1 и зубчатого колеса YF2 в зависимости от их количества зубьев. Расчет по напряжениям изгиба зубьев проводят для того из колес, для которого отношение [sF]/YF меньше, как правило, [sF1]/YF1<[sF2]/YF2.

230/4.09>190/3.61

2.5 Определение модуля зацепления

, мм

где m – нормальный модуль зацепления; значение модуля округляют до ближайшего большего стандартного значения, причем целесообразно принимать m³2 и предпочтение следует отдавать 1 ряду:

ряд 1: 1; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10; 12; 16; 20;

ряд 2: 1,25; 1,375; 1,75; 2,25; 2,75; 3,5; 4,5; 5,5; 7; 9; 11; 14; 18.

KF=KFa×KFb×KFV=1*1.21*1.45=1.7545 – коэффициент нагрузки,

KFa – коэффициент, учитывающий неравномерность распределения нагрузки между зубьями, KFa=1 для прямозубых передач;

KFb – коэффициент, учитывающий неравномерность распределения нагрузки по ширине зубчатого венца.Принимаем 1,21

KFV – коэффициент динамичности, предварительно принимают окружную скорость V = 4 м/с; Принимаем 1,45

ybm – коэффициент ширины зубчатого венца по модулю: ybm =7;

g=1,5 – коэффициент износа.

Принимаем m=5.

2.6 Определение основных геометрических размеров передачи

Определяют с точностью до сотых долей миллиметра основные геометрические размеры передачи:

2.6.1. Диаметры делительных окружностей:

d1=m×z1=5*20=100мм

d2=m×z2=5*76=380мм

2.6.2. Диаметры окружностей выступов:

da1=d1+2m=100+10=110мм

da2=d2+2m=380+10=390мм

2.6.3. Диаметры окружностей впадин:

df1=d1-2,5m=100-12,5=87,5мм

df2=d2-2,5m=380-12,5=361,5

2.6.4. Ширина зубчатого венца колеса: b2=ybm×m=7*5=35мм

венца шестерни: b1=b2+5 =40мм

2.7 Определение окружной скорости шестерни

V=p×d1×n1/(60×1000), м/с.

V=3,4*100*76,39/(60*1000)=0,433 м/с

Назначаем степень точности 9.

2.8 Проверка условия прочности зубьев на выносливость

Условие прочности зубьев на выносливость проверяют по напряжениям изгиба, с учетом полученных наименьших значений п. 2.4:

, МПа

=KFa×KFb×KFV =1*1,21*1,25=1,512

Недогрузка 9,25 %.

2.9 Определение сил, действующих в зацеплении

Окружные силы Ft1=Ft2=2T1/d1=2*197000/100=3940 Н

Радиальные силы Fr1=Fr2=Ft×tga , где a=200.

Fr1=Fr2=3940*0,3364=1434 Н

Силы нормального давления

Расчет и конструирование валов

1 Предварительный расчет валов

На первом этапе при отсутствии данных об изгибающих моментах определяют диаметры выходных концов валов. При этом влияние изгиба, концентрации напряжений и характера нагрузки компенсируется понижением допускаемых напряжений на кручение:

;

где Т – Н·мм, крутящий момент;

[τ]к = 15 МПа (Н/мм2) для выходных концов валов с элементами открытых передач (в схеме 1 для быстроходного вала цилиндрического редуктора со шкивом ременной передачи; в схеме 2 для тихоходного вала конического редуктора с шестерней открытой цилиндрической передачи);

[τ]к = 25 МПа (Н/мм2) для выходных концов с муфтами (в схеме 1 для тихоходного вала цилиндрического; в схеме 2 для быстроходного вала конического редуктора);

Для быстроходного вала:

- вращающий момент:

- угловая скорость:

.

Стандартные муфты позволяют соединять валы, отличающиеся по диаметру не более чем на 20%. Диаметр вала электродвигателя нам известен, его менять мы не можем. Поэтому для использования стандартной муфты необходимо согласовать проектируемый нами быстроходный вал редуктора с валом электродвигателя:

dб =(0,8…1,2)·dэд =(30,4…45,6),мм

Принимаем ,

Для тихоходного вала:

- вращающий момент:

- угловая скорость:

.

Принимаем ,

.

2 Конструирование валов

1) Быстроходный вал-шестерня червячного редуктора.

Диаметр выходного конца dб = 32 мм. На следующем за ним участке вала установлен подшипник. Этот диаметр dП мы делаем на 5…10 мм больше выходного конца dП = 43..48. В этом диапазоне выбираем диаметр dП1 = 40 кратный 5 мм, это связано с тем, что все внутренние размеры подшипников, начиная с 20 мм, кратны 5 мм. Далее идет диаметр заплечника dЗ1, в который упирается торец подшипника для фиксации вала в осевом направлении, принимаем dЗ1 = dП1 + 5 мм = 40 + 5 = 45 мм. Длину выходного конца вала принимаем 82 мм. Длина всех остальных участков вала принимается конструктивно по компоновке редуктора.

Рисунок 4 – Быстроходный вал

2) Тихоходный вал червячного редуктора.

Диаметр выходного конца dт = 42 мм. На следующем за ним участке вала установлен подшипник. Этот диаметр dП2 мы делаем 45 мм. Далее идет диаметр вала dС2, на который устанавливается ступица червячного колеса, принимаем dС = dП2 + 5 мм = 45 + 5 = 50 мм. Для осевой фиксации колеса на валу делается упорный буртик диаметром dБ = dС + 10 мм = 50 + 10 = 60 мм.

Длину выходного конца вала принимаем 82 мм. Длина всех остальных участков вала принимается конструктивно по компоновке редуктора.

Рисунок 5 – Тихоходный вал

Выбор подшипников

Для быстроходного вала выбираем шарикоподшипники радиально-упорные однорядные средней серии (ГОСТ 831-75).

Рисунок 6 – Шарикоподшипники радиально-упорные однорядные

Выбор подшипников производится по диаметру вала d, на которые надевается подшипник и по наружному диаметру D.

Таблица 2 – Шарикоподшипник

|

Условное обозначение |

d |

D |

B |

r1 |

r |

Грузоподъемность, кН |

|

|

Динамическая C |

Статическая С0 |

||||||

|

46308 |

40 |

90 |

23 |

1.2 |

2.5 |

50.8 |

31.1 |

Для тихоходного вала выбираем шарикоподшипники конические однорядные легкой серии (ГОСТ 333-79).

Рисунок 7 – Шарикоподшипники конические однорядные

|

Условное обозначение |

d |

D |

T |

B |

c |

r1 |

y |

y0 |

r |

Грузоподъемность, кН |

|

|

Динамическая C |

Статическая С0 |

||||||||||

|

7209 |

45 |

85 |

20.75 |

23 |

16 |

0.8 |

1.45 |

0.8 |

2 |

50 |

33 |

Расчет шпоночного соединения

Для соединения вала с деталями ,передающими вращение ,часто применяют призматические шпонки из стали ,имеющими σв ≥ 600 МПа.

Длину шпонки назначают из стандартного ряда так, чтобы она была несколько меньше длины ступицы. Напряжение смятия узких граней шпонки не должно превышать допускаемого, т. е. должно удовлетворяться условие

,

где ;

T – передаваемый вращающий момент, Н∙мм;

d - диаметр вала в месте установки шпонки;

Мпа.

Площадь смятия

,

где lp – рабочая длина шпонки: для шпонки с плоскими торцами lp = l, при скругленных торцах lp = l – b.

Рассчитаем шпонку на тихоходном валу с диаметром вала d = 80 мм. Тогда

Н∙мм;

мм;

МПа ≤100 МПа.

Выбираем призматическую шпонку по ГОСТ 23360-78.

Таблица 3 – Шпонки призматические

|

Диаметр вала, d |

Сечение шпонки, b×h |

Глубина паза |

Фаска, s×45° |

Длина, l |

|

|

вала, t1 |

втулки, t2 |

||||

|

42 |

12х8 |

5 |

3,3 |

0.25-0.4 |

70 |

|

50 |

14х9 |

5,5 |

3,8 |

0.25 – 0.4 |

80 |

|

32 |

10х8 |

5 |

3,3 |

45 |

|

Смазывание редуктора и подшипниковых узлов

Смазывание зубчатых зацеплений и подшипников уменьшает потери на трение, предотвращает повышенный износ и нагрев деталей, а также предохраняет детали от коррозии. Снижение потерь на трение обеспечивает повышение КПД редуктора.

Картерное смазывание осуществляется окунанием зубчатых колес в масло, заливаемое внутрь корпуса. Это смазывание применяют при окружных скоростях в зацеплении зубчатых передач до V ≤ 12 м/с. Зубчатые колеса погружают на высоту зуба. Зубчатые и червячные колеса погружают в масло на высоту зуба, а червяк (расположенный внизу) — на высоту витка, но не выше центра нижнего тела качения подшипника. Если условия нормальной работы подшипников не позволяют погружать червяк в масло, то применяют брызговики,.забрасывающие масло на червячное колесо

Таблица 4 – Сорт масла

|

Сорт масла |

Марка |

Кинематическая вязкость, 10 -6, м2/с |

|

Авиационное |

МС-20 |

20,5 при 100°С |

Рассчитываем объем масляной ванны:

л.

Принимаем 1,5 л.

Порядок сборки и разборки редуктора

Перед сборкой внутреннюю полость корпуса тщательно очищают и покрывают маслостойкой краской.

Сборку редуктора производят в соответствии со сборочным чертежом редуктора, начиная с узлов валов:

на быстроходный вал насаживают подшипники, предварительно нагретые в масле до 800С, устанавливают маслоразбрасывающие брызговики;

в тихоходный вал закладывают шпонку и напрессовывают червячное колесо до упора в бурт; затем устанавливают подшипники, предварительно нагретые в масле.

Собранные валы укладывают в основание корпуса редуктора и надевают крышку корпуса, покрывая предварительно поверхности стыка крышки и корпуса пастой «Герметик 930».

После ставят крышки подшипников с комплектом прокладок. Перед постановкой сквозных крышек подшипников в проточки устанавливают манжеты. Проверяют проворачиванием валов отсутствие заклинивания подшипников (валы должны проворачиваться от руки) и закрепляют крышки болтами.

Затем ввертывают пробку маслоспускного отверстия и фонарный маслоуказатель. Заливают в корпус масло и закрывают смотровое отверстие крышкой с прокладкой; закрепляют крышку болтами и вворачивают отдушину.

Список использованных источников

- Решетов Д.Н. Детали машин: / Д.Н. Решетов. - 4-е изд., перераб. и доп. - М.: Машиностроение, 1989. – 496 c.: ил. – ISBN 5-217-00335-9.

- Курсовое проектирование деталей машин: учебное пособие для учащихся машиностроительных специальностей техникумов/ С.А. Чернавский [и др.].– 2-е изд., перераб. и доп. – М.: Машиностроение, 1988. – 416 с.: ил.

- Цехнович Л.И. Атлас конструкций редукторов: учебное пособие для технических вузов / Л.И. Цехнович, И.П. Петриченко.– 2-е изд., перераб. и доп. – Киев.: Выща школа, 1990. – 150, [1] с.: ил. – ISBN 5-11- 002156-2.

- Шейнблит А.Е. Курсовое проектирование деталей машин: учебное пособие. – 2-е изд., перераб. и доп. – Калининград: Янтарный сказ, 2002. –454 с.: ил., черт. – Б. ц. – ISBN 5-7406-0257-2.

- Дунаев П.Ф. Конструирование узлов и деталей машин: учебное пособие для студентов технических специальностей вузов / П.Ф. Дунаев, О.П. Леликов – 8-е изд., перераб. и доп. – М.: Издательский центр «Академия». – 2003. – 496 с.: ил. – ISBN 5-7695-1041-2.

- Анурьев В.И. Справочник конструктора-машиностроителя. В 3-х т. – 7-е изд., перераб. и доп. – М : Машиностроение, 2002.

- Узяков Р.Н. Кинематический расчет приводов цепных конвейеров и ленточных транспортеров: методические указания к курсовому проектированию и расчетно-графическим работам для студентов немеханических специальностей/ Р.Н. Узяков, А.М. Ефанов, С.Ю. Решетов. – 2007. – 29 с.

- Чирков Ю.А. Расчет закрытых передач: Методические указания к курсовому проекту / Ю.А.Чирков, Р.Н.Узяков, Н.Ф.Васильев, В.Г.Ставишенко С.Ю.Решетов.- 2004. – 34 с.

- Узяков Р.Н. Расчет открытых передач: Методические указания к курсовому проекту / Р.Н.Узяков, В.Г.Ставишенко, Ю.А.Чирков, Н.Ф.Васильев.-, 2004. – 20 с.

- Кушнаренко В.М. Валы передач: методические указания по конструированию и расчету в курсовом и дипломном проектировании/ В.М. Кушнаренко, А.П. Фот, В.П. Ковалевский.– 1989.– 56 с.

Чертежи:

Скачать: