Курсовой проект

Технология производства светлого пива

Аннотация

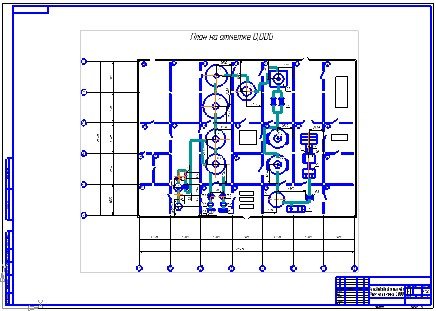

Пояснительная записка содержит 42 страницы, в том числе 3 источника, 2 приложения. Графическая часть выполнена на 4 листах формата А1.

В данном проекте рассмотрена технология производства светлого пива. Суточная производительность светлого пива 1000 дал.

Содержание

Аннотация……………………………………………………………………….2

Введение………………………………………………………………………...4

1 Характеристика продукта……………………………………………………6

2 Сырье, используемое при производстве светлого пива……………………8

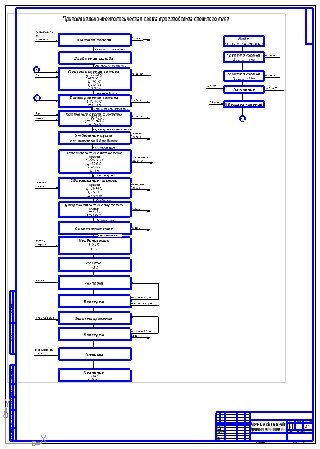

3 Принципиально – технологическая схема производства…………………12

4 Продуктовый расчет………………………………………………………...23

5 Подбор и расчет оборудования…………………………………………….29

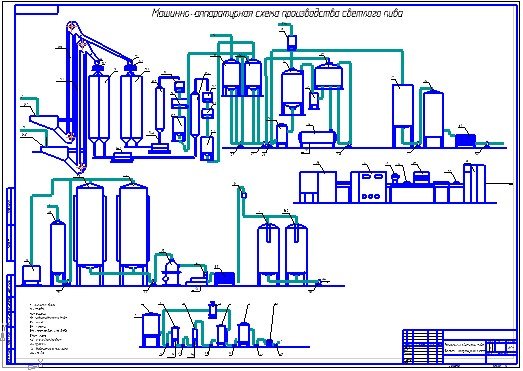

6 Описание машинно – аппаратурной схемы производства………………..40

Заключение…………………………………………………………………….42

Список использованных источников………………………………………...43

Приложение А Спецификация ………………………………………………44

Приложение Б Экспликация помещения…………………………………….45

Введение

Пиво— один из древнейших напитков, возможно, уходящий корнями в ранний неолит (примерно 9500 год до н.э., когда началось выращивание зерновых культур). По некоторому радикальному мнению, выращивание зерновых началось именно ради пива, а не хлеба. Химические остатки пива, датированные 3500-3100 годами до н.э., были найдены в древнем Шумере (позднее в Ассирии); пиво упоминается в древнеегипетских и месопотамских источниках. Пиво имело распространение во всём древнем мире, в частности в Древней Греции— приблизительно после 700 г. до н. э.

В древнем Китае варилось пиво из проросшего риса. В Римской империи пиво не пользовалось популярностью, здесь предпочтение отдавалось вину. Однако некоторые римские историки в начале новой эры упоминали, что германские и другие племена пили пиво. Пиво варили из пшеницы, овса, ржи, проса, ячменя и полбы.

В средние века производство пива в Европе переместилось в монастыри. Европейские монахи усовершенствовали технологию пивоварения, начав использовать в качестве консерванта хмель. Первое упоминание об использовании хмеля относится к монастырским хроникам VIII в. В Германии его стали добавлять примерно в XII веке, в Нидерландах— в начале XIV, а в Англию хмель пришёл в начале XV века.

В Новгородской берестяной грамоте №3 (1360—1380 годы) упоминаются перевар и ячменное пиво.

Пиво, как правило, изготавливали в северных регионах, где климатические условия не позволяли выращивать виноград. В средние века оно считалось напитком бедняков, имело более низкий статус по сравнению с вином. Виноделы, естественно, противились строительству пивоварен и стремились поддержать престиж своей продукции. Уже в 1782-86 гг. в Париже потребляли вина в 14 раз больше, чем пива. Многим пивоварам приходилось заниматься ещё и изготовлением сидра, чтобы не остаться в убытке, так как в периоды экономического роста их потребители неизменно переходили на вино.

Французский химик и микробиолог Луи Пастер обнаружил, что дрожжи, вызывающие брожение пива, представляют собой живые организмы. Это открытие позволило с большей точностью осуществлять контроль за превращением сахара в спирт. Датский ботаник Эмиль Христиан Хансен внёс очень важный вклад в развитие пивоварения. Всю свою жизнь он исследовал и классифицировал виды дрожжей. Помимо прочего, он работал над выведением чистого штамма дрожжей для пивоварения. Его разработки буквально произвели революцию в пивоваренной промышленности.

Бурное развитие техники и технологии пивоварения привели к полной индустриализации отрасли и практически вытеснили из обихода домашнее и кустарное производство. Однако, в последние годы наблюдается возврат на рынок мини- и микропивоварен, оснащённых совершенным оборудованием.

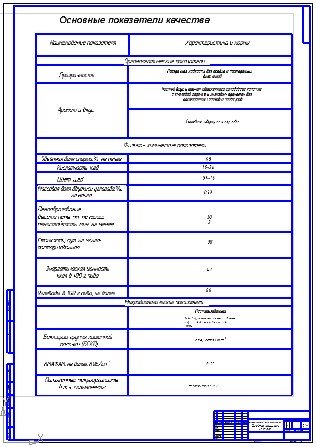

1 Характеристика продукта

Пиво - старинный слабоалкогольный ячменно- солодовый напиток, обладающий приятной горечью, ароматом хмеля, способностью вспениваться при наполнении бокала и долгое время удерживать на поверхности слой компактной пены. Пиво относится к слабоалкогольным напиткам. Слабоалкогольными называют напитки, содержащие не более 7 % этилового спирта.

Благодаря приятному вкусу, тонизирующему жаждоутоляющему действию, пиво пользуется большим спросом у населения. Являясь слабоалкогольным напитком, пиво во многих странах выступает соперником крепких алкогольных изделий.

В зависимости от сорта пиво содержит 4-10 % легкоусвояемых питательных веществ, главным образом углеводов, небольшое количество аминокислот и другие продукты расщепления белка, а также минеральные вещества. Кроме того, в нем содержится 1,5-7 % спирта, до 0,4 % углекислого газа, горькие и дубильные вещества хмеля, органические кислоты.

Пиво представляет собой игристый, освежающий напиток с характерным хмелевым ароматом и приятным горьковатым вкусом. Вследствие насыщенности углекислым газом и содержания небольшого количества этилового спирта пиво не только утоляет жажду, но и повышает общий тонус организма человека. Являясь хорошим эмульгатором пищи, оно способствует более правильному обмену веществ и повышению усвояемости пищи. К тому же, экстракт пива весьма легко и полно усваивается организмом. В пиве содержится В2- рибофлавин, Н - биотин, В 6 - пиридоксин и значительно больше витамина РР - ниацина. Пиво повышает аппетит. Калорийность 1 л пива находится в пределах 1675-3350 кДж (400-800 ккал). Правда, только около половины этой калорийности приходится на углеводы и белки, а половина на спирт. Обладая определенной питательной ценностью и приятным характерным вкусом, пиво как напиток имеет весьма большое распространение.

1.1 Ассортимент продукта

Пиво делится по цвету на светлое и темное, а по концентрации на слабое с исходным суслом 5 %, среднее до 12 % и крепкое свыше 14 %. В зависимости от способа брожения оно делится на пиво низового брожения и пиво верхового брожения. В редких случаях встречается пиво самопроизвольно сброженное.

В настоящее время большая часть мирового производства пива получается при низовом брожении. Это или светлое или темное пиво разной концентрации; в мировом производстве преобладает светлое пиво пильзенского типа. Оно было создано после основания пильзенского пивоваренного завода. Отличительные качества 12 %-го пива завода «Праздрой» приобрели такую популярность, что именно оно с большим или меньшим успехом стало производится во всем мире и постепенно вытеснило остальные типы пива низового брожения.

Англичане, сохранив традиции, пьют в основном пиво верхового брожения, которое составляет 90 % от общего производства.

Отечественное производство пива включает светлые и темные сорта. К светлым сортам относятся Освежающее, Жигулевское, Любительское, Львовское, Рижское, Московское, Казанское, Невское, Киевское, Двойное золотое, Одесское, Переяславское, Исетское, Ленинградское, Столичное и др., к темным - Украинское, Золотистое, Мартовское, Днепровское, Закарпатское, Осетинское, Портер, Бархатное, Легкое. Каждый сорт характеризуется определенным ароматом, цветом, вкусом, содержанием экстракта и алкоголя, действительной степенью сбраживания. Жигулевскому пиву присущ мягкий хмелевой вкус; Рижскому, Московскому и Невскому - сильные хмелевые вкус и аромат, но различно выраженные у каждого сорта.

Самое крепкое пиво (7 % спирта) - Столичное - получают из сусла с массовой долей сухих веществ 23 % и на 1 дал расходуют 3,35 кг солода, 0,77 кг рисовой муки, 0,375 кг сахарного песка, 0,375 кг глюкозы и 61 г хмеля I сорта. Созревание в отделении дображивания происходит за 100 сут. Пиво обладает сладковатым вкусом, винным привкусом, хмелевым ароматом.

Для приготовления темных сортов пива пользуются темным ячменным солодом, но применяют и светлые сорта солода с добавкой жженого и карамельного солодов.

Бархатное пиво получают при верховом брожении и низкой степени сбраживания, содержание спирта в нем не более 2,5

Портер - сорт пива с солодовым ароматом, винным привкусом (5 % алкоголя) и хмелевой горечью.

Из зарубежных сортов пива верхового брожения заслуживают внимания Стоут, Портер.

Низкоалкогольное пиво.

В последнее время повысился спрос на пиво с низким содержанием спирта, особенно в странах, где оно является традиционным, широко распространенным напитком.

Содержание спирта в пиве можно снизить несколькими способами, которые можно разделить на 2 группы:

-процессы, состоящие в устранении спирта из полностью или частично сброженного пива;

-процессы, ведущие к низкому содержанию спирта в ходе брожения.

Диетическое и диабетическое пиво.

В последние годы определенная категория потребителей проявляет интерес к таким сортам пива, как диетическое и диабетическое. Эти сорта пива находят все большее распространение.

2 Сырье, используемое при производстве

2.1 Вода

Вода — ее солевой состав и свойства играют большую роль в формировании качества пива. Поэтому к ней предъявляют требования по жесткости, активной кислотности (рН), вкусу и запаху, механической и микробиологической чистоте. Особо учитывается состав и соотношение в воде минеральных веществ. Для светлых сортов пива при меняют только мягкую воду (0,1—1,8 мг*экв/л), для темных — умеренно жесткую (1,8-3,5 мг*экв/л). По остальным показателям вода, используемая в пивоварении должна соответствовать требованиям к питьевой воде.

Вода, являясь одним из основных видов сырья для приготовления сусла, одновременно служит необходимым вспомогательным материалом (при замочке ячменя, промывке дрожжей, мойке бродильно- лагерных емкостей, бочек, дрожжевых ванн. бутылок и др.).

Вода как сырье для пивоваренного производства должна обладать качеством питьевой воды. Необходимо учитывать ее биологические и физические свойства и химический состав. Вода должна быть прозрачной, бесцветной, без запаха и привкуса.

В природной воде всегда содержатся различные растворимые соли, одни из них влияют на вкусовые свойства пива, другие- на ферментативные процессы.

По химическому составу воды судят о ее пригодности для изготовления того или иного сорта пива. В хорошей воде не должны присутствовать NaHCO3, NH3, CO2, HNO2. Допускается содержание NO3 не более 25 мг/л, Mn-0,2 мг/л, Fe-0,5 мг/л. Присутствие солей железа в большом количестве нежелательно, так как они взаимодействуют с дубильными веществами, в результате чего пиво приобретает чернильный цвет и вяжущий вкус.

Оценивают воду для пивоварения не только по количеству солей (ионов), но и по влиянию этих солей на кислотность сусла (изменение рН), это в свою очередь влияет на выход экстракта, сбраживание, окраску сусла, пива и растворение хмелевых смол.

2.2 Ячмень

Ячмень по составу экстрактивных веществ и их сбраживаемости более других злаковых культур пригоден для получения пивоваренного солода. Пленчатость же зерна ячменя играет положительную роль при фильтровании пивного сусла, обусловливая пористость фильтрующего слоя дробленого солода.

Наиболее важными требованиями к ячменю, используемому для солодоращения, являются хорошая прорастаемость зерна (90—95 %), достаточная крупность и выравненность, невысокая пленчатость (не более 10 % массы зерна), умеренное содержание белка (не ниже 8 и не более 12 %) и высокое содержание крахмала (до 65 %).

От качества и состава ячменя в значительной степени зависят потребительские достоинства и устойчивость пива в хранении. Так, чем выше пленчатость зерна, тем ниже экстрактивность и вкусовые свойства пива за счет горьких веществ, содержащихся в оболочках. Экстрактивность - это сумма всех веществ ячменя, выраженная в процентах к массе сухих веществ, которые переходят в раствор при определенных условиях. Этот показатель зависит от состава ячменя, так как в раствор переходят почти вся масса крахмала, часть некрахмальных полисахаридов и от 1/3-1/2 белковых веществ, сахара и другие соединения. В пивоваренном ячмене содержание крахмала составляет от 60 до 70 % на сухое вещество. Особенно слабо экстрактивным бывает пиво из ячменя с пониженной крахмалистостью. Этому способствует также повышенное содержание белка, в накоплении которого наблюдается обратная корреляция с количеством крахмала. Высокое количество белка, с одной стороны, препятствует разрыхлению эндосперма и извлечению из него экстрактивных веществ, с другой - способствует помутнению пива. Низкобелковые ячмени (ниже 8 %) дают пиво со слабой пеной и неполным вкусом.

Несоложеные (непроращенные) материалы применяют для увеличения экстрактивности, создания определенного вкуса и снижения себестоимости пива. Используют рисовую сечку, ячменную муку, ячменную и кукурузную обезжиренную крупу, сою, пшеницу, обрушенный ячмень, а также свекловичный сахар и глюкозу. Общие количество добавляемых несоложеных материалов может колебаться от 15 до 50 % массы ячменного солода (если по рецептуре не предусмотрено добавление ферментных препаратов, то количество несоложеных материалов не должно превышать 15 %). Рис применяют из-за высокого содержания крахмала (в среднем 68 %) и преобладания в составе белковых веществ нерастворимого в воде белка оризина (около 70 % суммы азотистых соединений, которые составляют 7-9 % массы зерна). Кукуруза отличается высоким содержанием экстрактивных веществ (82-90 %), нерастворимостью преобладающих белков (зеина и глютенина) и свертыванием при кипячении остальных белков, перешедших в сусло. Кукурузу применяют в виде муки крупного помола (крупки), ее 'перерабатывать легче, чем ячмень, и она дает более устойчивую пену. Для улучшения пенообразования и повышения пеностойкости пива по рецепту включают сою, содержащую гликозид сапонин. Свекловичный сахар и глюкозу обычно добавляют в процессе варки сусла с хмелем для придания пиву нужного вкуса.

2.3 Солод

Солод является основным материалом для производства пива. Такие характеристики солода, как вкус, цвет и запах зачастую играют решающую роль в определении типа пива, получаемого из него, а его качество напрямую влияют на качество пива. Поэтому получению солода уделяется особое внимание. Он получает свои характерные свойства именно при солодоращении, а так же в зависимости от качества используемого для него зерна.

Для приготовления солода применяется, как правило, ячмень. Это объясняется легкостью его обработки, хорошей всхожестью и неприхотливостью к почвенно-климатическим условиям и наиболее подходящим вкусовыми качествами. Ячменный солод позволяет получить пиво с лучшими показателями.

Ячмень специальных сортов, предназначенных для солодоращения должен быть здоровым, крупным, без повреждений, очищенным и отсортированным. Он превращается в солод не сразу. Свежеубранный ячмень не достигает еще физиологической зрелости, т.е. в нем остаются не законченные биохимические процессы дозревания. Поэтому зерно должно отлежаться и дозреть в течении как минимум двух месяцев. При больших объемах этап вылежки проводится в специальных силосах. Ячмень предварительно сушат. В процессе дозревания в ячмене происходит продолжение синтез крахмала из сахаров, получение белков из аминокислот, снижается влажность и содержание растворимых в воде веществ. Происходит распад и окисление ингибиторов прорастания.

Пророщенный солод подвергают сушке теплым воздухом только после того, как установят степень его готовности, характеризуемую внешним видом и консистенцией. Запах солода в этом случае, что интересно, должен напоминать запах свежих огурцов. Сушка солода необходима для того, чтобы удалить избыточную влагу, из-за которой он может быстро и легко портиться и для перевода его в состояние, наиболее устойчивое для хранения. Высушивание солода завершает в нем химико-биологические процессы, вызывает появление соответствующего аромата, особенного для каждого типа солода, и придает солоду характерный цвет. После сушки требуется произвести удаление ростков и корешков из солода, которые могут способствовать повторному поглощению влаги. Этот процесс происходит с высушенным солодом в так называемой росткоотбойной машине.

За тем очищенный солод охлаждают и взвешивают и уже после этого помещают в специальное солодохранилище, где и происходит его отслеживание, сроком не менее 30 суток. Выдержанный таким образом солод уже используется в пивоваренном производстве.

2.4 Хмель

Хмель — Humulus Lupulus (двудомное многолетнее растение из семейства коноплевых) используют для придания пиву характерного аромата, специфического горьковатого вкуса и биологической стойкости при хранении. С участием хмеля формируются и такие показатели качества как цвет, прозрачность и пенообразование.

Для приготовления пива применяют хмелевые шишки — высушенные женские неоплодотворенные соцветия наиболее ценной частью хмеля является лупулин (хмелевая мука) — липкие зернышки светло-желтого цвета, накапливающиеся на внутренней стороне чешуек.

В технологическом отношении для производства пива наиболее важны горькие кислоты и смоль (10—26 % массы сухого хмеля), а также дубильные вещества (2—5 %) и эфирное масло (0,2—1 %).

Горькие вещества хмеля — это комплекс безазотистых соединений сложного химического состава. Горьким веществам хмеля свойственна высокая антибиотическая активность по отношению к микроорганизмам (молочнокислым бактериям и сарцинам) спонтанно развивающимся при изготовлении пива и ухудшающим его качество.

Дубильные вещества хмеля, относящиеся к группе катехинов, обусловливают терпкость вкуса сусла, его прозрачность и интенсивность окраски.

Эфирное масло хмеля, представленное смесью ароматических углеводородов и терпенов, играет определенную роль в образовании аромата пива, несмотря на то, что в процессе кипячения сусла большая часть эфирного масла улетучивается.

Для улучшения качества пива и полного использования экстрактивных веществ хмеля разработана технология производства молотого брикетированного хмеля, позволяющая уменьшить расход хмеля на 15 %. Применяют так же и хмелевые экстракты в соотношении 1:1.

2.5 Дрожжи

Дрожжи для сбраживания сусла в пивоварении применяют преимущественно низовые расы (776, 11 47), обеспечивающие наиболее полное сбраживание сахаров и наилучшие органолептические свойства пива.

3 Принципиально-технологическая схема

3.1 Фильтрование воды

Для удаления взвешенных частиц воду фильтруют на песочных и угольно-песочных фильтрах. Керамические фильтры и фильтр- прессы используют в основном для биологической очистки.

Песочный фильтр представляет собой стальной цилиндрический сосуд, внутри которого укреплена решетка с отверстиями диаметром 1 мм. На решетку уложен слой мелкого гравия (5-7 см), слой крупного песка (5-10 см) и слой мелкого песка (около 40 см). Песок предварительно тщательно отмывают от глины.

Воду подают в фильтр через распределительную головку, она проходит сверху вниз и через слой песка, фильтруется и отводится по патрубку. К патрубку прикреплен воздушник для удаления воздуха при заполнении фильтра водой. Для обеспечения притока воды под постоянным давлением волу на фильтр подают из водонапорного сборника.

Угольно-песочные фильтры используют для очистки воды с неприятным запахом, повышенным содержанием хлора и цветностью. Фильтрующие материалы представлены четырьмя слоями (в см): гравий 10, песок 35-40, активный уголь 15, гравий 10. Слои один от другого коррозионностойкими сетками.

Угольные колонки применяют с той же целью для очистки воды.

3.2 Умягчение воды ионообменным способом

При этом способе для умягчения воды используют высокоэффективные синтетические ионообменные смолы, которые представляют собой высокополимерные, нерастворимые в воде органические вещества – гранулы полимерной смолы размером 0,5-2 мм, обладающие способностью поглощать из раствора ионы растворенных веществ и отдавать в раствор эквивалентное количество своих ионов. Они состоят из трехмерной пространственной сетки (матрицы), содержащей ионогенные группы. В воде активные группы ионитов диссоциируют на неподвижные, связанные с матрицей ионы и подвижные противоионы.

В зависимости от знака ряда противоиона иониты подразделяются на катиониты, аниониты и амфолиты. В катионитах обменивающимся ионом является катион, в анионитах – анион, в амфолитах – ионы обоих знаков зарядов.

Катиониты применяются в основном для умягчения воды и удаления других катионитов, которые содержатся в небольших количествах, а анионитами удаляют из воды кислоты и кислотные остатки. Для умягчения воды используют H- и Na – катиониты, в которых катионы натрия и водорода обмениваются на катионы кальция и магния солей жесткости. При Н – катионировании происходят следующие реакции:

2[Kат]H + Ca(HCO3)2 = [Kат]2Ca + 2CO2 + 2H2O;

2[Kат]H + CaCl2 = [Kат]2Ca + 2HCl;

2[Kат]H + СаSO4 = [Kат]2Ca + H2SO4;

Аналогично протекают реакции с солями магния. В результате Н - катионирования соли карбонатной жесткости разрушаются. При этом выделяется свободный диоксид углерода, а вместо солей некарбонатной жесткости образуются соответствующие анионам кислоты и повышается кислотность умягченной воды.

При умягчении Na – катионированием в воде будут накапливаться гидрокарбонаты, сульфаты, хлориды натрия. Вследствие образования бикарбонатов натрия возрастает щелочность воды.

Качество ионитов, применяемых в пищевой промышленности, помимо отсутствия токсичности, определяется химической и термической стойкостью, механической прочностью. Высокой обменной емкостью, быстрым установлением сорбционного равновесия, способностью к достаточно полной регенерацию.

Катионитовый фильтр представляет собой цилиндрический сосуд с нижним и верхним сферическими днищами. Сосуд на 2/3 высоты заполнен катионитом. Внизу на бетонную подушку уложено дренажное устройство для отвода умягченной воды. Во избежание уноса мелких частиц катионита на дренажное устройство насыпан слой кварцевого песка (0,5-0,7 м) с размером зерен 1-2 мм. Вода на умягчение подается в фильтр сверху через устройство. При прохождении через слой катионита в воде протекает обмен реакции умягчения. после истощения Na – катионит регенерируют 5-10 %-ным раствором хлорида натрия, а Н – катионит – 1-5 %-ной серной или 5-6 %-ной соляной кислотами.

В безалкогольном производстве используют параллельное и последовательное Na – катионитовое и Н – катионитовое умягчение.

3.3 Обеззараживание воды

Сегодня одним из наиболее распространенных методов дезинфекции воды считается ультрафиолетовое обеззараживание воды. Основным применением УФ обеззараживания воды считается начальная стадия очистки воды от болезнетворных организмов. Так, к примеру, обеззараживание воды ультрафиолетом может быть применено в сочетании с обеззараживанием воды хлором и гипохлоритом, причем хлорирование обязательно производится после обработки воды ультрафиолетом.

Столь широкое распространение ультрафиолетовое обеззараживание воды получило за счет своей безреагентной основы, так же как и фильтры умягчители воды, безреагентные умягчители воды, кабинетные умягчители воды. Это не только исключает попадание в воду побочных продуктов и реагентгов, но и никаким образом не сказывается на физико-химических свойствах обрабатываемой воды.

Ультрафиолет — это электромагнитное излучение с длиной волны от 10 до 400 нм. Ультрафиолетовые волны располагаются на границе видимости и рентгеновских лучей, причем само ультрафиолетовое излучение делится на три вида:

ближний, средний, дальний.

Для УФ обеззараживания воды используется бактерицидное излучение, то есть средний ультрафиолет с длиной волн от 200 до 400 нм. Максимальная эффективность обеззараживания воды ультрафиолетом достигается при использовании волны, чья длина находится в достаточно узких рамках — от 250 до 270 нм. Фильтры УФ обеззараживания, как правило, используют волны с длиной около 260 нм, поэтому их эффективно использовать, как фильтры очистки воды для коттеджа.

Для УФ обеззараживания воды сегодня применяются волны довольно узкого диапазона — от 250 до 270 нм. В этих рамках бактерицидное воздействия ультрафиолета приобретает свое максимальное значение. Большая часть фильтров обеззараживания воды ультрафиолетом использует лампы низкого ртутного давления, которые производят излучение длиной в 260 нм, то есть оптимальную длину волны. При работе на этой длине волны происходит умягчение воды.

Ультрафиолетовое обеззараживание воды происходит при помощи способности УФ излучения проникать сквозь стенки клетки, добираясь до ее информационного центра — нуклеиновых кислот ДНК и РНК.В ДНК живой клетки хранится вся информация, которая контролирует процесс развития и нормального функционирования в клетке. Ультрафиолетовое обеззараживание воды заключается в поглощении лучей излучения нуклеиновыми кислотами. При поглощении излучения ДНК и РНК теряют способность делится, в следствии чего теряется способность клетки к размножению, так как именно в разделении нуклеиновых кислот заключается репродукция клетки.

Болезнетворные микроорганизмы способны нанести вред человеческому организму только в случае их размножения в организме, при обеззараживании воды ультрафиолетом эта способность утрачивается и, как следствие, любой негативный эффект микроорганизмов исключается.

Фильтры обеззараживания воды ультрафиолетом обладают достаточно простой конструкцией и представляют собой металлические трубки, в которых размещаются ультрафиолетовые лампы. Обязательным элементов фильтров УФ обеззараживания воды являются кварцевые чехлы, в которых располагаются лампы.

Принцип работы подобных фильтров достаточно прост: вода, проходя через корпус фильтра УФ обеззараживания воды, омывает кварцевый чехол и получает необходимую дозу ультрафиолетового облучения. Как становится ясно из устройства фильтра, кварцевый чехол является необходимой мерой для предотвращения попадания воды в корпус самой лампы.

Основным элементом фильтров ультрафиолетового обеззараживания воды является лампа — источник ультрафиолетового излучения. Ультрафиолетовое излучение образуется в процессе испарения в корпусе лампы того или иного металла. Наиболее распространенным материалом для ламп является ртуть, которая и используется для УФ обеззараживания воды. Разумеется, для уничтожения болезнетворных микроорганизмов необходимо контролировать длину излучаемых лампами волн. Основным фактором, определяющим длину волн, является давление, под которым в лампе находятся пары ртути.

Разделяют три типа ламп ультрафиолетового излучения: лампы высокого, среднего и низкого давления. Для обеззараживания воды ультрафиолетом могут быть использованы только для типа ламп: лампы среднего и низкого давления. Наибольшее распространение сегодня имеют лампы низкого давления, так как они производят излучение длиной около 260 нм, чего достаточно для полного обезвреживания микроорганизмов, и, к тому же, обладают большим сроком службы и при работе употребляют меньше энергии.

Условия эффективности УФ обеззараживания воды.

Как и любой другой метод, обеззараживание воды ультрафиолетом имеет целый ряд ограничений, которые способны существенно затруднить полноценную работу фильтра ультрафиолетового обеззараживания воды.

Первым и одним из самых важных факторов, влияющих на качество очистки, является необходимая доза УФ облучения. Доза необходимого для проведения обеззараживания воды ультрафиолета рассчитывается на основе интенсивности облучения и его продолжительности. По сути, доза УФ облучение — это произведение интенсивности на продолжительность. Доза необходимого для эффективного обеззараживания воды ультрафиолетом облучения рассчитывается с учетом характером находящихся в воде микроорганизмов. В зависимости от вида и типа болезнетворных организмов меняется их устойчивость к облучению, что приводит к простому выводу: чем выше устойчивость, тем дольше должно быть время воздействия. Конечно, для эффективного УФ обеззараживания достаточно было бы всего лишь увеличить интенсивность излучения, однако с учетом однотипности ультрафиолетовых ламп, излучающих волны определенной длины и интенсивности, с увеличением устойчивости организмов растет время нахождения воды в реакционной камере. Не меньшее значения при расчете необходимой дозы имеет количество бактерий и микробов, находящихся в воде.

Также огромное значения для успешного функционирования фильтра УФ обеззараживания воды имеют ее свойства, в особенности состав и количество содержащихся в ней примесей. Существуют определенные нормативы содержания в воде железа, крупнодисперсных загрязнителей, а также цветности, при превышении которых дальнейшее обеззараживание воды ультрафиолетом становится если не бесполезным, то малоэффективным. Крупнодисперсные примеси и частицы железа действуют на манер щита для какой-то части бактерий и микробов, находящихся в воде, в следствии чего последние не получают необходимой дозы облучения и, тем самым, негативно сказываются на качестве УФ обеззараживания воды, поэтому сначала необходимо провести обезжелезивание воды.

Ультрафиолетовое обеззараживание считается одним из наиболее чистых методов очистки воды, так как ультрафиолет по своей сути представляет собой чистое, природное излучение, которое может каким-либо негативным образом сказаться на организме человека только при условии длительного действия на непосредственно на организм человека. Уф обеззараживание никаким образом не сказывается на физико-химических свойствах воды, что также исключает возможность косвенного влияний.

3.4 Очистка солода

Очистка солода предусматривает его полировку для удаления пыли и ростков, а также металлических примесей.

Ячменный сухой солод после хранения содержит некоторое количество пыли, остатков ростков, случайно попавшие металлические частицы и другие примеси, наличие которых может ухудшить качество пива.

Для очистки солода используют полировочную машину, которая состоит из наклонных плоских сит, щеточного барабана, и вентилятора. На ситах отделяются крупные и мелкие примеси, пыль отсасывается вентилятором. Далее солод поступает на быстровращающийся щеточный барабан и отбрасывается щетками на рифленую поверхность. Под действием ударов и трения солод очищается от загрязнений - полируется.

Полированный солод поступает на магнитный сепаратор, где отделяются металлические примеси, которые могут вызвать быстрый износ и даже поломку солододробилок. Далее солод взвешивают на автоматических весах и направляют в дробилку.

3.5 Дробление солода

Процесс дробления ведут тщательно, так как от состава помола во многом зависит выход экстрактивных веществ. Решающее значение имеет содержание в дробленом солоде шелухи (оболочки). Крупной и мелкой крупки, муки, мучной пудры. Растворимые составные части помола легко переходят в воду, а нерастворимые разлагаются под действием ферментов. Чем тоньше помол, тем полнее извлекаются экстрактивные вещества. Однако при очень тонком помоле происходит значительное измельчение оболочки зерен, в результате чего в фильтрационном аппарате создается плотный слой, что затрудняет фильтрацию и извлечение экстрактивных веществ из дробины. Кроме того, при значительном измельчении оболочки из нее извлекаются дубильные и горькие вещества, что ухудшает вкус пива.

Для улучшения процесса дробления и предупреждения излишнего измельчения шелухи солод увлажняют. На участок шнека с солодом впрыскивается теплая вода в определенном количестве и под высоким давлением, что обеспечивает равномерное увлажнение шелухи, оболочка при дроблении остается почти целой и служит фильтрующим слоем.

Режим предварительного увлажнения зависит от качества солода. При переработке солода хорошего растворения его необходимо увлажнять в течение 25-30 мин при температуре 20-35 °С, а солод плохого растворения увлажняют в течение 10-15 мин при температуре 50-55 °С.

3.6 Приготовление затора

Процесс приготовления затора называют затиранием. Затирание осуществляют в целях перевода в растворимое состояние максимального количества экстрактивных веществ солода и несоложеных материалов.

Светлое пиво изготавливают одноотварочным способом, при этом способе, по сравнению с настойным, создаются более благоприятные условия для получения сусла с высокой степенью сбраживания, повышается выход экстракта.

В заторном аппарате затирают 1/3 дробленого солода и весь несоложеный материал при температуре 40 °С. Температуру повышают до 52 °С (1 °С в минуту) и выдерживают в течение 15-30 мин. Далее из заторного аппарата 1/2 – 1/3 заторной массы перекачивают в другой заторный аппарат при работе мешалок в обоих сосудах, где устанавливается температура 63°С, выдерживают при этой температуре в течение 20-30 мин, после чего затор медленно подогревают до 70-72 °С, выдерживают 20 мин, нагревают до кипения и кипятят 15-20 мин. Эту часть затора называют отваркой, затем отварку перекачивают в общий затор. Температуру повышают до 70 °С и выдерживают 30 мин, проверяют осахаривание, и если оно неполное, затор подогревают до 72 °С и выдерживают до полного осахаривания, после чего вновь подогревают до 76-77 °С и перекачивают в фильтрационный аппарат.

В настоящее время для экономии солода используют несоложеное сырье. Но повышенное содержание несоложеных материалов (40-50 %) приводит к ухудшению состава белков сусла, повышению вязкости, затруднению фильтрования и понижению выхода экстракта. Также снижается коллоидная стойкость пива. Для предотвращения этого современные предприятия применяют ферментные препараты. В отечественном пивоварении используются бактериальные ферментные препараты, обладающие высокой β-глюканазной активностью и препараты из культур грибов, обладающие широким спектром цитолитических ферментов. В любом случае препараты применяют с тремя целями – расщепление крахмала и белка, уменьшение вязкости.

3.7 Фильтрование затора

Цель фильтрования затора - отделение жидкой фазы (сусла) от твердой (дробины) с последующим вымыванием водой экстракта, удержанного дробиной.

Процесс фильтрования затора подразделяют на две стадии: фильтрование первого сусла, т.е. сусла, получаемого при фильтровании затора, и промывание дробины горячей водой для извлечения экстрактивных веществ. В результате образуются промывные воды.

Фильтрование ведут в фильтровальном аппарате; в днище аппарата установлено съемное фильтрационное сито, на котором из дробины образуется фильтрующий слой. Для того, чтобы дробина располагалась равномерно по всей поверхности сит, ее разравнивают при помощи разрыхлительного механизма в течение всего времени перекачивания затора.

Первое мутное сусло перекачивают обратно в фильтрационный аппарат до тех пор, пока из кранов не потечет прозрачное сусло, которое направляют в сусловарочный аппарат. Температура затора при фильтровании 75-78 °C. В дробине остается значительное количество экстрактивных веществ, для извлечения их дробину промывают водой температурой 78-80 °C. Промывание начинают тогда, когда подситовое пространство еще заполнено первым суслом. Для более полного извлечения экстрактивных веществ дробину размешивают разрыхлительным механизмом. Промывание дробины можно вести до массовой доли сухих веществ в промывной воде 0,5 %; но для предотвращения ухудшения качества пива промывание заканчивают при массовой доле сухих веществ 1,0-1,5 %.

3.8 Получение охмелённого сусла

Процесс получения охмеленного сусла включает следующие операции: кипячение сусла с хмелем, отделение хмелевой дробины, осветление и охлаждение сусла.

Кипячение проводят с целью концентрирования его до заданной плотности, перевода ценных составных веществ хмеля в раствор, инактивации ферментов, коагуляции белковых веществ и стерилизации сусла. Для подготовки сусла к осветлению и охлаждению его отделяют от хмелевой дробины, чтобы исключить отрицательное влияние ее на цвет и вкус пива. Осветление и охлаждение проводят для выделения из сусла взвесей, насыщения его кислородом и снижения температуры до начальной температуры брожения.

Первое сусло и промывные воды из фильтрационного аппарата поступают в сусловарочный аппарат, где поддерживается температура 63-75 °C. При температуре не выше 75 °C сохраняется часть α-амилаз в активном состоянии, поэтому может осахариваться крахмал, перешедший в сусло после промывания дробины водой. По окончании набора проверяют полноту осахаривания по йодной пробе. При неполном осахаривании добавляют вытяжку из следующего затора, сусло выдерживают до полного осахаривания.

Хмель задают в сусловарочный аппарат как в начале кипячения, так и в течение всего процесса. Продолжительность кипячения сусла с хмелем 1,5-2 часа. При избыточном давлении (0,02 МПа) - 1 час.

Об окончании кипячения сусла с хмелем судят по следующим показателям: массовой доле сухих веществ, прозрачности и хлопьеобразованию (коагуляции белков).

По завершении кипячения сусло направляют в хмелеотделитель, представляющий собой резервуар со вставным ситом, на котором задерживается дробина. Дробину для извлечения остатков сусла промывают горячей водой (на 1 кг 6-7 л). Промывные воды присоединяют к суслу. Из хмелеотделителя сусло подают на охлаждение.

Горячее охмеленное сусло охлаждают до начальной температуры брожения. Сусло при низкой температуре брожения является благоприятной средой для развития микроорганизмов. Наибольшая опасность инфицирования сусла появляется при его медленном охлаждении от 40 до 20 °C, так как эти температуры наиболее благоприятны для размножения вредных для пива микроорганизмов. В охлаждаемом сусле остаются скоагулированные белки, которые находятся в состоянии тонких взвесей (суспензий). При понижении температуры они осаждаются.

Сусло охлаждают в две стадии. На первой стадии сусло охлаждают незначительно, но при этом проводят осветление. Применяют гидроциклонный аппарат (вирпул). Принцип осветления сусла в вирпуле заключается во вращении сусла. Под действием гидродинамических сил взвешенные частицы собираются в центре днища, где образуется осадочный конус. Достоинством гидроциклонного аппарата является стерильность процесса, так как в него поступает горячее сусло и выходит из него с температурой около 90 °C. Также сокращается процесс осветления с 2 часов (в отстойном аппарате) до 20-40 минут.

Вторую стадию необходимо вести быстрее, чтобы предупредить развитие посторонней микрофлоры. Охлаждение от 85-90 до 5-9 °C проводят с использованием пластинчатых теплообменников.

После охлаждения до 6-16 °C сусло аэрируют воздухом непосредственно в трубопроводе или аппарате предварительного брожения.

3.8 Главное брожение

Для приготовления пива качество приготовленного начального сусла должно соответствовать определенным правилам. Массовая доля сухих веществ для светлых сортов пива должна быть 11-13 %, кислотность 1,5-2,8 к.ед., цвет 0,8-2 цв.ед., pH 5,3-5,5 , относительная вязкость 11 %-ного сусла при 20 °C: 1,6-1,65; 13 %-ного - 1,8 - 1,9 мПа*с.

В зависимости от вида применяемых культур дрожжей брожение ведут низовое или верховое. Наиболее распространено низовое брожение, так как дрожжи низового брожения по своей структуре относятся к хлопьевидным, способствующим лучшему осветлению пива. Также хлопьевидные дрожжи по сравнению с пылевидными дают больший прирост биомассы, обладают меньшей бродильной активностью, образуют меньше диацетила и высших спиртов в пиве, что положительно сказывается на его качестве.

Процесс разведения чистой культуры дрожжей состоит из стадий: лабораторной (разведение культур в микробиологической лаборатории) и цеховой (разведение в отделении чистой культуры).

Лабораторная стадия состоит из нескольких последовательных пересевов. Вначале чистую культуру из пробирки пересевают на стерильное охмеленное сусло с массовой долей сухих веществ 11-13 % через каждые 34-36 часов, с каждым разом увеличивая объем сусла: 20 см³→100 см³→500 см³→2,5 дм³. На первой стадии температура 20-23 °C, затем 8-10 °C. Лабораторная стадия заканчивается сбраживанием 6-10 дм³ сусла в медной колбе Карлсберга в течение 5-7 суток при 7-8 °C.

Цеховая стадия - это разведение дрожжей на стерильном охмеленном сусле в специальных аппаратах (установке). Установка состоит из стерилизатора, бродильных цилиндров, число которых зависит от количества используемых дрожжей, резервуара для предварительного брожения и сосуда для посевных дрожжей.

Разведение чистой культуры происходит следующим образом. В стерилизатор из сусловарочного аппарата набирают горячее охмеленное сусло, кипятят его в течение 1 часа и охлаждают до 8 °C.

Затем с помощью сжатого стерильного воздуха охлажденное сусло подают в бродильный цилиндр, куда через специальный кран из медной колбы Карлсберга вводят чистую культуру. Брожение ведут в течение 3 суток. По увеличении массы дрожжей часть их перекачивают в резервуар, где осуществляют предварительное брожение при 8 °C в течение 3 суток.

Процесс брожения осуществляется в цилиндроконических бродильных аппаратах, которые снабжены двумя-тремя охлаждающими рубашками на цилиндрической части и одной на нижней конической части. Сусло температурой 7-9 °C подают в аппарат и заполняют его на 85 %. В ток сусла задают дрожжи в количестве 0,7 дал на 1 гл. Первые 50 % сусла аэрируют стерильным воздухом из расчета 0,5-0,7 м³ на 1 м³ в час. В первые двое суток температура сусла за счет выделяющейся теплоты спиртового брожения самопроизвольно повышается до 13-14 °С. При этой температуре сусло бродит 6-7 суток до достижения видимой конечной степени сбраживания. Интенсивно протекающий процесс брожения обеспечивает снижение концентрации диацетила, что способствует более быстрому созреванию пива. По достижении содержания экстрактивных веществ 3,2-3,5 % аппарат шпунтуют, и далее процесс ведут при избыточном давлении 0,05-0,06 МПа для лучшего насыщения пива диоксидом углерода и ускорения оседания дрожжей. Затем пиво охлаждают в нижней части аппарата до 1-2 °С для образования более плотного осадка дрожжей.

3.9 Дображивание и созревание

На восьмые сутки пиво охлаждают до 3-4 °С, на девятые до 1- 2 °С и выдерживают при этой температуре 5-6 суток для завершения процессов дображивания. Затем из конической части медленно спускают дрожжи.

На этой стадии пиво приобретает свои товарные свойства, осветляется, исчезают дрожжевые тона во вкусе, формируется букет пива.

Выделяющийся в процессе дображивания диоксид углерода растворяется и связывается в пиве, что приводит к насыщению пива оксидом углерода.

При созревании пива происходят различные окислительно-восстановительные реакции, в результате которых исчезают характерные для молодого пива привкус дрожжей и хмелевая горечь.

При дображивании пиво осветляется. Это обусловлено выпадением в осадок дрожжей, которые адсорбируют на себе белковую муть и другие взвеси. При охлаждении до 1-2 °С в сусле происходит выделение, коагуляция и осаждение хмелевых смол, белковых и дубильных веществ, которые при более высокой температуре были прочно связаны с раствором.

3.10 Осветление пива и подготовка к розливу

При дображивании и созревании пиво осветляется недостаточно. В нем во взвешенном состоянии остаются дрожжевые клетки, белковые и полифенольные вещества, хмелевые смолы, соли тяжелых металлов, различные микроорганизмы, образующие муть. Поэтому после дображивания пиво подвергается осветлению фильтрованием.

Сущность процесса фильтрования заключения в механическом (отсеивающем) и адсорбционном действии. Лучшие результаты получают при фильтровании пива на кизельгуровых фильтрах. Кизельгур представляет собой пористую горную породу, слои фильтра заполняются кизельгуром разной степени дробления. Первый намываемый слой фильтровального порошка должен иметь крупные частицы, последний слой - тонкодисперсный.

Для придания прозрачности, блеска, а также повышения стойкости при хранении пиво дополнительно фильтруют на рамных фильтр-прессах с использованием специальных сортов картона.

При фильтровании пиво теряет некоторую часть диоксида углерода, поэтому перед розливом его подвергают карбонизации путем продувки через пиво диоксида углерода.

После карбонизации пиво выдерживают 68 ч в сборниках, а затем направляют на розлив.

3.11 Розлив пива

Пиво разливают в кеги, стеклянную бутылку и ПЭТ-бутылку.

Тара перед подачей на линию розлива моется моющими средствами в зависимости от вида тары, кеги обрабатываются паром.

Пиво подается на розлив, проходя через мгновенную пастеризацию для удаления дрожжей и микроорганизмов, попавших в пиво. Пиво быстро нагревается до 72-73 °С и остается при такой температуре на протяжении приблизительно 30 секунд, после чего снова охлаждается. Такая несущественная тепловая обработка не влияет на вкус пива, но эффективно обезвреживает продукт. Розлив ведется при избыточном давлении 0,05-0,3 МПа, температура напитка не должна превышать 3 °С,так как при понижении температуры повышается растворимость диоксида углерода.

4 Продуктовый расчет

4.1 Определение выхода экстракта в варочном цехе из 100 кг зернового сырья

Жигулёвское пиво готовится из 85 % светлого солода и 15 % ячменя. Следовательно, масса солода Q’=85 кг, масса ячменя Q’’=15 кг. Потери солода при полировке Пп=0,5 % к массе

Qп= Q’, (1)

Qп=85=0,43 кг.

Количество полированного солода

Qпс=Q’, (2)

Qпс=85=84,57 кг.

При влажности солода W’=5,6 % и ячменя W’’=15 % количество сухих веществ

в солоде

=Qпс, (3)

=84,57=79,83 кг.

в ячмене

= , (4)

=15=712,75 кг.

Экстрактивность солода Э’ принимается равной 76 % и ячменя Э’’=75 % массы сухих веществ. Отсюда содержание экстрактивных веществ

в солоде

= , (5)

==60,67 кг.

в ячмене

= , (6)

==9,56 кг.

Общее количество сухих веществ

Qсв=+, (7)

Qсв=+=92,58 кг.

Экстрактивных веществ

Qэв=+, (8)

Qэв=+=70,23 кг.

Потери экстракта в варочном цехе Пэ равняются 2,6 % к массе зернопродуктов

Qпэ=Q (9)

Qпэ=100=2,6 кг.

Следовательно, в сусло перейдёт экстрактивных веществ:

Эс=Qэв-Qпэ, (10)

70,23-2,6=67,63 кг.

4.2 Определение количества промежуточных продуктов и готового пива

В горячее сусло в соответствии с расчётом переходит следующее количество экстрактивных веществ (в кг): для Жигулёвского 67,63.

Масса сусла определяется отношением количества экстрактивных веществ к массовой доле сухих веществ в начальном сусле, делённой на 100. Массовая доля сухих веществ в начальном сусле (е) для Жигулёвского пива 11 %, плотность сусла при 20 ℃ (d) равна 1,0442 кг/л. Масса сусла

Qc=Эс; (11)

объём сусла при 20 ℃

Vc=. (12)

Таким образом,

Qc=67,63=614,82 кг;

Vc==58,880 дал.

Коэффициент объёмного расширения при нагревании сусла до 100 ℃ равен 1,04. С учётом этого коэффициента объём горячего сусла Vrc равен

58,880·1,04=61,235 дал.

Потери сусла Пxд в варочном цехе с солодовой и хмелевой дробиной, на стадии осветления и охлаждения сусла равны 6 % объёма горячего сусла.

Объём холодного сусла

Vxe=Vre, (13)

Vxe=61,235=57,561 дал.

Количество нефильтрованного и фильтрованного пива зависит от способа сбраживания пивного сусла.

Ниже приводится расчёт с использованием периодического способа сбраживания для всех сортов пива и сбраживания Жигулёвского пива в ЦКБА.

- Сбраживание по периодической схеме. Потери в отделении главного брожения Пб принимаются равными 2,3 % объёма холодного сусла для Жигулёвского пива.

Объём холодного пива

Vми=Vже, (14)

Vми=57,561=56,237 дал.

Потери в отделении дображивания и отделении фильтрования Пдф для Жигулёвского пива равны 2,35 % объёма молодого пива, в том числе потери при фильтровании Пф Жигулёвского пива достигают 1,55 %. Следовательно, потери при дображивании

Пд=Пдф-Пф.

соответственно составляют 0,8 %.

Объём нефильтрованного пива

Vнф=Vмп, (15)

Vнф=56,237=55,787 дал.

Объём фильтрованного пива

Vфн=Vмп, (16)

Vфн=56,237=54,915 дал.

- Сбраживание Жигулёвского пива в ЦКБА. Потери в отделении брожения и дображивания пива в ЦКБА и отделении фильтрования Пбф для сортов пива с массовой долей сухих веществ в начальном сусле 11, 12, 13 % равны и составляют 4,65 % объёма холодного сусла, в том числе потери при фильтровании Пф=1,55 %. Потери при брожении и дображивании

Пб=Пбф-Пф, (17)

Пб=4,65-1,55=3,1%.

Объём нефильтрованного пива

Vнп=Vже, (18)

Vнп=57,561=55,777 дал.

А объём фильтрованного пива

Vфп=Vже, (19)

Vфп=57,561=54,884 дал.

Потери товарного пива при розливе в бутылки равны 2 %, в бочки 0,5, при бестарной перевозке 0,33 % к объёму фильтрованного пива. Предполагается, что 70 % Жигулёвского пива разливается в бутылки, 20 % в бочки и 10 % в пивовозы. Потери пива в среднем составят 1,53 %,т.е.

Количество товарного пива

Vтп=Vфп, (20)

Vтп=54,915=54,075 дал.

Общие видимые потери по жидкой фазе определяются по разности между объёмом горячего сусла и товарного пива составляют

61,235-54,075=7,160 дал.

или по отношению к объёму горячего сусла

100=11,69.

4.3 Определение расхода хмеля, ферментных препаратов и молочной кислоты

При расчёте по единым нормам расход хмеля на 1 дал готового пива умножают на количество пива, получаемого из 100 кг сырья

Qx=, (21)

Норма расхода хмеля Нх на 1 дал Жигулёвского пива равна 22 г. Следовательно, расход хмеля:

Qx==1,19 кг.

5 Подбор и расчет оборудования

5.1 Оборудование варочного цеха

5.1.1 Выбор варочного агрегата (варочного порядка)

Варочный агрегат подбирается по количеству зернопродуктов (в т), перерабатываемых в сутки, в наиболее напряжённый месяц

Qсут=, (22)

где α – доля выпуска пива в наиболее напряжённый месяц работы (α=0,1);

nмес – количество дней работы в месяц.

Qсут==27,07 т.

Для рассматриваемого примера примем классический шестиаппаратный варочный агрегат с единовременной засыпью 5,5 т.

Уточненная единовременная засыпь составит

Qед=, (23)

где Z- оборачиваемость варочного агрегата.

Qед==5,01 т.

5.1.2 Вспомогательное оборудование варочного цеха

К вспомогательному оборудованию относят сборник промывных вод, бункер для дробины и насосы.

Сборник промывных вод. Вместимость сборника рассчитывают на две варки с учётом того, что на каждую тонну перерабатываемых зернопродуктов необходимо 2,4 м3

Vсб=Qед·2·2,4. (24)

Принимаем два одинаковых горизонтальных цилиндрических сборника вместимостью 12 м3. При диаметре 2 м длина сборника составит:

L=, (25)

L==3,8 м.

Насосы. Производительность насосов:

Пнас=, (26)

где Qпрод- объём перекачиваемого продукта, м3;

τ1- время перекачивания, мин.

Заторная масса из котла должна перекачиваться не более 20 мин. Из каждой таны зерна получается 3- 3,5 м3 затора. Количество заторной массы из 5 т равно 3,5·5=17,5 м3.

Подача заторного насоса составит

Пнас==52,5 м3/ч.

Для перекачки затора используют насосы типа ФГ- центробежные одноступенчатые. Из насосных каталогов выбираем насос марки ФГ- 144/10,5 с подачей 75,6- 200 м3/ч.

Возвра мутного сусла длиться 10 мин, и его количество составляет 10 % от объёма заторной массы. Подача заторного насоса

Пнас==10,5 м3/ч.

Принимаем два одноступенчатых центробежных насоса консольного типа марки 11/2К (8/19) c подачей 6 м3/ч.

Подача охмелённого сусла в гидроциклонный аппарат длится 20 мин. объём сусла определяют по пропорции, используя данные продуктового расчёта

1,85 кг - 1,13 дал горячего сусла;

5000 кг – Х дал горячего сусла.

Х==30,54 дал.

Подача суслового насоса

Пнас==91,62 м3/ч.

Принимаем одноступенчатый центробежный насос консольного типа К 90/20 с подачей 90 м3/ч.

Для удобства перекачки дробина разбавляется водой в соотношении 1:4, и процесс её передачи в сборник длиться 15 мин. Масса дробины из одной варки

1,85 кг – 2,23 кг дробины;

5000 кг – Х кг дробины.

Х==6027,03 кг.

Объём дробины, направляемой в сборник: 6027,03·4=24,1 м3.

Подача насоса для дробины

Пнас==96,4 м3/ч.

Принимаем насос марки ФГ 144/10,5 с подачей 75,6- 200 м3/ч.

Бункер для дробины должен вмещать дробину с одной варки. для рассматриваемого примера вместимость бункера 24,1 м3. при диаметре бункера 4 м его высота составит

Н=, (27)

Н==1,92 м.

Сборники на раздаточной площадке рассчитывают на двухсуточный запас дробины

Vсб.др.=24,1·2·5,4=260,3 м3.

Принимаем пять цилиндроконических сборников вместимостью 55 м3 каждый.

5.1.3 Оборудование для хранения и подготовки зернопродуктов

Вместимость бункера для хранения суточного запаса зернопродуктов рассчитывается как

Vб сут=. (28)

Бункера проектируют либо цилиндрические с коническим днищем, либо прямоугольные с пирамидальным днищем.

Полезная вместимость цилиндрическиго бункера определяется как

Vб цил=, (29)

где D- диаметр бункера, м;

H- высота цилиндрической части бункера, м;

h- высота конической части бункера, м.

Бункер для солода рассчитывают на максимальное суточное количество перерабатываемого зерна

Vб сут= м3.

Параметры бункера следующие

H=3·,

Н= м.

Бункер для ячменя рассчитывают с учётом количества риса и засыпи, которое составляет 20 %,

Vб сут=

Принимаем бункер вместимостью 8,5 м3.

Оборудование для полировки солода и очистки ячменя

Производительность полировочной машины и воздушно- ситового сепаратора будет определяться

Ппм, Пвсс=, (30)

где Qед- единовременная засыпь, т;

τ1- время очистки зернопродуктов, ч.

Очистка зернопродуктов на одну варку продолжается 1,5- 2 часа. Тогда

Ппм=,

Пвсс=.

Выбираем солодополировочную машину РВ-ВПС производительностью 5т/ч и воздушно- ситовой сепаратор ЗСМ-5 производительностью 4,1 т/ч.

Принимаем две нории НЦГ-5 производительностью 5т/ч.

Ёмкости для очищенных зернопродуктов являются промежуточными и должны вмещать получасовой запас производительности полировочной машины и воздушно- ситового сепаратора. Вместимость бункера полированного солода

Vб.п.с=.

Принимаем бункер вместимостью 6,0 м3. Размеры бункера при стороне 1,5 м

h=1,5·,

Н=.

Вместимость бункера очищенного ячменя

Vб.п.с=

Принимаем бункер вместимостью 4,0 м3. Размеры бункера при стороне 1,5 м

h=1,5·,

Н=.

Дробилки. Перед дроблением зернопродукты очищают от металлических примесей на магнитных колонках. Для рассматриваемого примера устанавливаем две магнитные колонки БКМ4-5.

Дробилки должны обеспечить измельчение зерна на одну варку за 1,5- 2 часа.

Производительность солододробилки

Qдр= т/ч.

Выбираем две дробилки «Миаг» производительностью 2,5 т/ч.

Производительность станка для измельчения ячменя

Qвальц==

Выбираем вальцовый станок ВМП производительностью 40·0,5/24=0,83 т/ч.

Перед измельчением зернопродукты взвешиваются на автоматических весах. Принимаем двое весов марки Д-20 производительностью 1,44-6,01 т/ч.

На каждую тонну зернопродуктов принимается 3 м3 вместимости бункера, тогда объём бункера дроблёного солода

Vб.др.с=3·5=15 м3.

Размеры бункера при стороне 2 м и угле конусного днища 600

h=2·=2,44 м.

Н==2,94 м.

Бункер дроблёного ячменя

Vб.др.с=3·5·0,25=3,75 м3.

Размеры бункера при стороне 1 м и угле конусного днища 600

h=1·=1,23 м.

Н==3,34 м.

5.2 Оборудование для осветления и охлаждения сусла

Для осветления сусла применяют гидроциклонные аппараты и сусловые сепараторы.

Подбираем гидроциклонный аппарат РЗ-ВГЧ-5,5 производительностью 171,1 м3/сут.

Производительность сепараторов и теплообменников

Псеп= (31)

где Vг.с.в- объём горячего сусла с одной варки, м3;

τ1- продолжительность сепарирования, охлаждения (1,5- 2 ч), ч.

Псеп, Пτ/о==20,33.

Подбираем пластинчатый теплообменник ООУ-25 производительностью 25 м3/ч.

Для насыщения сусла кислородом устанавливаем два аэратора Ш4-ВКП-12 производительностью 12 м3/ч.

5.3 Оборудование цеха брожения и дображивания

5.3.1 Оборудование при использовании классической схемы с раздельным проведением процессов брожения и дображивания

Вместимость аппарата для главного брожения подбирается по объёму холодного сусла с одной варки с учётом коэффициента заполнения 0,9. Для примера с одной варки получается холодного сусла

1,85 кг- 1,06 дал

5000 кг- Х дал

Х==2864,86 дал

Или Х=28,6 м3.

Вместимость аппарата принимаем равной: 28,6/0,9=31,8 м3.

Принимаем бродильный аппарат Б-604 вместимостью 32 м3.

Число аппаратов при условии напряжённой работы завода

Nбр= (32)

где Vк.с.г- годовой объём холодного сусла данного сорта пива, м3;

Vбр- вместимость выбранного стандартного аппарата, м3;

К1- коэффициент заполнения аппарата (0,9);

z1- оборачиваемость аппаратов главного брожения в месяц для пива.

В случае использования классической схемы брожения число аппаратов составит

nбр==27,1 шт.

Принимаем 27 аппаратов.

Для рассматриваемого примера одной варки получается молодого пива

1,85 кг- 1,035 дал

5000 кг- Х дал

Х==2797,30 дал

или Х=27,97 м3.

Вместимость аппарата для дображивания с учётом того, что он будет вмещать молодое пиво из двух аппаратов главного брожения, составит

Vдобр==57,08 м3.

Для рассматриваемого примера стандартные аппараты не подходят. поэтому принимаем аппарат вместимостью 57 м3. При диаметре аппарата 3,2 м его длина составит

L===7,1 м.

Рассчитываем количество аппаратов

nдобр=

где Vм.п.г- годовой объём молодого пива данного сорта, м3;

Vдобр- вместимость выбранного аппарата, м3;

К2- коэффициент заполнения аппаратв (0,98);

z2- оборачиваемость аппаратов дображивания в месяц для данного сорта пива.

nдобр==38,1.

Принимаем 38 аппарата.

5.3.2 Оборудование при использовании ускоренного способа сбраживания в ЦКТ

Суточное количество холодного сусла составит: 28,6·5,4=154,44 м3.

Вместимость аппарата с учётом коэффициента заполнения 0,85 равна: 154,44/0,85=181,69 м3.

Выбираем аппарат РЗ-ВЦН-95Г4 вместимостью 95 м3. Число аппаратов рассчитывается как

nцкт.ж==17,2

принимаем 17 аппаратов.

Для перекачивания пива используют пивные насосы,производительность которых при напряжённой работе завода равна

Пп.нас= (33)

где ΣL- общая годовая производительность завода по сортам пива, м3;

k1- коэффициент пересчёта товарного пива в нефильтрованног (1,0204);

21- число рабочих дней в месяце;

2- число смен;

8- продолжительность смены, ч.

Пп.нас==12,1 м3/ч.

Выбираем 4 плунжерных насоса двойного действия с подачей 4,1 м3/ч, один из которых резервный.

5.3.3 Оборудование дрожжевого отделения

Принимаем установку, состоящую из стерилизатора и пропагатора одинаковой вместимости.

Объём пропагатора

Vпроп= (34)

где Vх.с.в- объём холодного сусла с одной варки, м3;

20- соотношение дрожжи: сусло.

Vпроп==2,86 м3.

Принимаем стандартный пропагатор ОАО «Тамбовский завод «Комсомолец» объёмом 3,4 м3. Такой же вместимости принимаем и стерилизатор.

При использовании ЦКТ применяют вертикальные монжю вместимостью 2,5 дм3,4 м3 и 10 м3.

Количество сборников

Nсб.др= (35)

Nсб.др==1,15 шт.

Nсб.м..др==2,87 шт.

Всего сборников с учётом двух запасных

Nсб.др=1,15+2,87+2=6,02.

Принимаем 6 сборников.

Для отделения пива от избыточных дрожжей устанавливаем дрожжевой рамный фильтр- пресс Ф1Р2-312/45К. для создания вакуума в сборниках принимаем вакуум- насос КВН-4 производительностью 20 м3/ч. Для подачи дрожжей на фильтр- пресс принимаем плунжерный насос ПТ-1-4,0/100 производительностью 4 м3/ч.

5.4 Оборудование фильтрационного отделения

Выбираем 2 сепаратора А1-ВПО производительностью 600 дал/ч.

Принимаем диатомитовый фильтр РЗ-ВФД-50 производительностью 1200 дал/ч.

Устанавливаем обеспложивающий фильтр Ш4-ВФС-100 производительностью 1200 дал/ч.

Для охлаждения пива принимаем 2 пластинчатых теплообменника АОЗ-У6 производительностью 600 дал/ч.

Для насыщения пива диоксидом углерода принимаем карбонизатор пива в потоке Ш4-ВКП-12 производительностью 1200 дал/ч.

Для хранения фильтрованного пива применяют сборники- мерники.

Выбираем сборник вместимостью 20 м3. Количество сборников рассчитывается на суточный запас фильтрованного пива при коэффициенте заполнения сборников 0,9.

nсб.ф.п==9,46.

С учётом двух запасных сборников принимаем к установке 12 сборников.

В случае применения пастеризации пива в потоке принимаем два пастеризатора АПП-6 производительностью 600 дал/ч.

5.5 Оборудование цеха розлива

5.5.1 Розлив пива в бутылки

Производительность линий розлива с учётом напряжённого периода работы завода

Пр= (36)

где 0,1- часть пива,разливаемая в наиболее напряжённый месяц;

21- число рабочих дней в месяце;

2- число смен;

8- продолжительность смены, ч;

Кти- коэффициент технического использования линии;

Vбут- вместимость бутылки, дм3.

Розлив в стеклянную бутылку. Общее количество пива составит

2831142·0,5=1415571 дал.

Пр==12037 бут/ч.

Принимаем 1 линию розлива производительностью 12000 бут/ч.

6 Описание машинно-аппаратурной схемы

Вода – основной компонент газированного напитка – сначала она подается в емкость 1. Оттуда вода насосом 2.1 подается на фильтр 3 грубой очистки. Далее насосом 2.2 подается на фильтр угольно-песочный фильтр 4 для тонкой очистки воды. Осветленная вода насосом 2.3 подается в катионовый фильтр 5 для умягчения. Регенерация фильтров осуществляется с помощью солерастворителя 6 путем изменения тока воды. Насосом 2.4 умягченная вода подается на бактерицидную установку 7 для обеззараживания под ультрафиолетовыми лучами. Насосом 2.5 подается в теплообменник 8.1, где вода охлаждается до температуры 4-7 ⁰С и направляется в производство.

Свежеприготовленный сухой солод и зерно, очищенные от ростков, пода-ют в приемные бункеры 9.1 и 9.2, откуда нориями 10.1 и 10.2 поднимают на весы 11.1 и 11.2, взвешивают и шнеком 12.1 и 12.2 распределяют по силосам 13.1-13.2, где выдерживает его не менее 4—5 нед. При этом влажность солода от 3—4% повышаеается до 5—6%. Отлежавшийся солод из силосов пневматическим транспортером направляют на дальнейшую переработку. Затем солод и зерно поступает в полировочную машину 14.1- 14.2, где очищается от пыли, других примесей и нориями 15.1- 15.2 подаются на автоматические весы 16.1- 16.2. для ускорения процесса экстрагирования компонентов зерна солод после взвешивания измельчают вальцовой дробилкой 17.1- 17.2 и накапливают в бункерах 18.1- 18.2. дроблённый солод. Дроблённый солод и зерно смешивают с горячей водой температурой около 54 ℃ в заторном аппарате 19.1. после тщательного перемешивания часть затора насосом 2.7 перекачивают в другой заторный аппарат 19.2, где нагревают до температуры 68- 70 ℃. Затем затор доводят до кипения и после кратковременного кипячения затор насосом 2.7 возвращают в аппарат 19.1. при смешивании кипячёной части затора с затором, оставшимся в аппарате 19.1, температура всей массы устанавливается примерно 70 ℃, что необходимо для его осахаривания.

По окончании осахаривания часть затора снова перекачивают насосом 2.7 в котёл 19.2 для нагревания до кипения и разваривания крупки. Вторую отварку возвращают в аппарат 19.1, где после смешивания обеих частей затора температура повышается до 75-78 ℃. После этого всю массу из аппарата 19.1 насосом 2.7 перекачивают в один из фильтрационных аппаратов 20, где отделяют сусло от дробины.

Мутное сусло, получаемое в начале цикла фильтрования, насосом 2.8 возвращают обратно в фильтрационный аппарат 20. Прозрачное сусло, проходя через регулятор давления 22, стекает в сусловарочный аппарат 23.

В сусловарочном аппарате 23 сусло кипятят с хмелем. Горячее сусло спускают в хмелеотделитель 25, где задерживаются вываренные хмелевые лепестки, а сусло насосом 2.9 перекачивается в сборник горячего сусла 26.

Горячее сусло из сборника 26 подается в гидроциклонный аппрат 27, в котором оно очищается от взвешенных частиц коагулированных белков. После сепаратора сусло пропускается через пластинчатый теплообменник 28.1 в сборник 29, откуда его перекачивают в бродильные аппараты.

Охлажденное сусло сливают в бродильный чан 31.1 и 32.2 вместе с дрожжами из чана 30. Брожение длится 6...8 сут. По окончании главного брожения молодое пиво отделяют от дрожжей для дальнейшего дображивания в ЦКБА 31.1 и 31.2, которое длится в течение 11...90 сут. По окончании дображивания пиво под давлением диоксида углерода нагнетается в сепаратор-осветлитель 24 и фильтр 25, где оно освобождается от взвешенных в нем дрожжей, других микроорганизмов и мелкодисперсных частиц. Осветленное пиво охлаждается рассолом в теплообменнике 28.2, насыщается диоксидом углерода в карбонизаторе 34 и сливается в чаны 35.1 и 35.2. Отфильтрованное пиво из чанов 35.1 и 35.2 под давлением подается в отделение упаковывания в потребительскую и торговую тару.

Заключение

В данном курсовом проекте рассматривается технология производства светлого пива.

Произведен продуктовый, сырьевой расчет, подбор оборудования, составлена машино- аппаратурная схема производства светлого пива.

Список использованных источников

- Ермолаева, Г.А., Колчева, Р.А. Технология и оборудование производства пива и безалкогольных напитков/ Г.А. Ермолаева, Р.А. Колчева; Учеб. для нач. проф. Образования. – М.:ИРПО; Изд. центр «Академия», 2000 – 416с. ISBN 5-8222-0118-0 (ИПРО), ISBN 5-7695-0631-8.

- Тихомиров, В.Г. Технология пивоваренного и безалкогольного производства/ Тихомиров В.Г. - М.: Колос, 1998-448 с. ISBN 5-10-003187-5.

- Калунянц, К.А., Колчева, Р.А., Херсонова, Л.А., Садова, А.И. Дипломное проектирование заводов по производству пива и безалкогольных напитков. Калунянц, К.А., Колчева, Р.А., Херсонова, Л.А., Садова, А.И. – М.: Агропроммиздат, 1987.-272 с.

Чертежи:

Скачать: