КУРСОВОЙ РАБОТА

Расчет и проектирование заторно-фильтрационного аппарата

Аннотация

Пояснительная записка содержит 22 страниц, в том числе 2 рисунка, 2 таблицы, 6 источников, 1 приложение. Графическая часть выполнена на 3 листах формата А 1.

В данной курсовой работе изложены основные положения и произведен расчет аппарата.

Работой предусмотрено применение прогрессивного высокопроизводительного оборудования – все это позволило снизить трудоемкость изготовления, повысить производительность труда и улучшить качество обрабатываемых поверхностей.

Содержание

Введение

1 Машинно-аппаратурная схема производства пива……………………….6

1.1 Приготовление пивного сусла……………………………………………6

1.2 Сбраживание пивного сусла и фасование пива…………………………7

2 Конструкция заторного аппарата…………………………………………..9

3 Конструкция проектируемой машины…………………………………....14

4 Инженерные расчеты…………………………………………………..…..16

4.1 Определение производительности…………………………………...…16

4.2 Определение мощности электродвигателя мешалки…………………..18

4.3 Расчет площади поверхности теплопередачи заторного аппарата……19

Список используемых источников

Спецификация

Введение

Заторные аппараты предназначены для смешивания (затирания) дробленого солода с водой, нагревания и кипячения заторной массы. Процесс приготовления затора называют затиранием.

Целью затирания смеси дробленого солода является приведение в растворимое состояние при помощи воды определенной температуры максимального количества веществ. Главные биохимические процессы при затирании – осахаривание и протеолиз.

При затирании происходят ферментативные и физико-химические процессы, от которых зависит качество сусла и пива. Главную роль в формировании физико-химических и органолептических показателей пива играют ферментативные процессы расщепления крахмала и белков.

Существует две группы способов затирания: настойные и отварочные. Для приготовления затора из солода в зависимости от его качества и наименования пива применяют настойный, одно-, двух- и трехотварочные способы затирания и затирание с кипячением всей густой части затора. Во всех режимах затирания возможны варианты как температур, так и продолжительности пауз. Общим для всех режимов является следующее: во время нагревания скорость повышения температуры должна быть равна 1 ºС в 1 мин.

Заторный аппарат типа ВКЗ представляет собой стальной цилиндрический резервуар с двойным сферическим днищем и сферической крышкой. Пространство между днищами является паровой рубашкой, в которую поступает греющий пар. Паровая рубашка имеет соответствующие фланцы и устройства для подвода пара, отвода воздуха и конденсата.

1 Машинно-аппаратурная схема производства пива

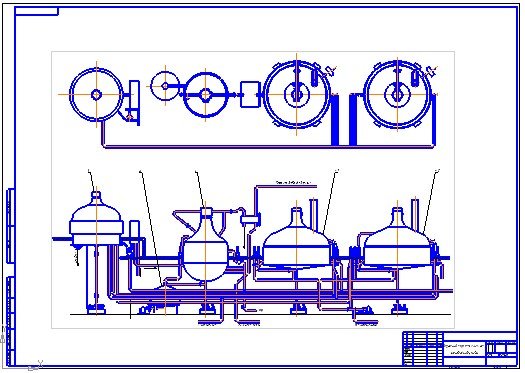

Технологический процесс производства пива (рисунок 1) состоит из следующих основных операций: приема, хранения, очистки и дробления солода, приготовления пивного сусла, приготовления чистой культуры дрожжей, сбраживания пивного сусла, осветления и розлива пива в бутылки, бочки, автоцистерны. /5/

1.1 Приготовление пивного сусла

Свежеприготовленный сухой солод, очищенный от ростков, подают в приемный бункер 1, откуда норией 2 поднимают на весы 4, взвешивают и шнеком 5 распределяют по силосам 6, где выдерживают его не менее 4 – 5 недель. При этом влажность солода от 3 – 4 % повышается до 5 – 6 %. Отлежавшийся солод из силосов пневматическим транспортером направляют на дальнейшую переработку. Под действием вакуум-насоса 7 в разгрузителе 8 и трубопроводах создается разрежение. Атмосферный воздух засасывается через воронки 3, увлекая с собой солод, и поднимает его в разгрузитель 8. Из разгрузителя через шлюзовой затвор солод поступает в полировочную машину 9, где очищается от пыли, других примесей и норией 2 подается через магнитный сепаратор 10 на автоматические весы 4. Для ускорения процесса экстрагирования компонентов зерна солод после взвешивания измельчают в вальцовой дробилке 11 и накапливают в бункере 12. Дробленый солод смешивают с горячей водой температурой около 52 °С в заторном аппарате 13а. После тщательного перемешивания (затирания) часть затора (смесь солода с водой) насосом 14 перекачивают в другой заторный аппарат 136, где нагревают до температуры 68 – 70 °С. При таким режиме происходит осахаривание – ферментативный гидролиз крахмала с образованием растворимых, не окрашиваемых йодом сахаров и декстринов. Большая часть нерастворимых веществ под действием ферментов становятся растворимыми. Затем затор доводят до кипения и после кратковременного кипячения (для разваривания крупных частиц солода – крупки) затор (первую отварку) насосом 14 возвращают в аппарат 13а. При смешивании кипяченой части затора с затором, оставшимся в аппарате 13а, температура всей массы устанавливается примерно 70 °С, что необходимо для его осахаривания.

По окончании осахаривания часть затора снова перекачивают насосом 14 в котел 136 (вторая отварка) для нагревания до кипения и разваривания крупки. Вторую отварку возвращают в аппарат 13а, где после смешивания обеих частей затора температура повышается до 75 – 78 °С. После этого всю массу из аппарата 13а насосом 14 перекачивают в один из фильтрационных аппаратов 24, где отделяют сусло от дробины. Сусло – водный раствор экстрактивных веществ, получаемых при затирании солода.

Мутное сусло, получаемое в начале цикла фильтрования, насосом 21 возвращают обратно в фильтрационный аппарат 24. Прозрачное сусло (первое сусло), проходя через фильтрационную батарею или через регулятор давления 22, стекает в один из сусло-варочных аппаратов 19.

Промытую солодовую дробину (гущу, оставшуюся после фильтрования затора и промывания его горячей водой) из фильтрационного аппарата насосом 29 перекачивают в бункер для продажи на корм скоту. Промывная вода, содержащая небольшое количество экстрактивных веществ, стекает в сборник 23, откуда насосом 14 перекачивается в аппарат 13а для приготовления следующего затора.

В сусловарочном аппарате 19 сусло кипятят с хмелем. При кипячении в сусло переходят горькие и ароматические вещества хмеля, выпаривается некоторое количество воды, происходит частичная денатурация белков и стерилизация сусла. Горячее сусло спускают в хмелеотделитель 16, где задерживаются вываренные хмелевые лепестки, а сусло насосом 15 перекачивается в сборник горячего сусла 17.

Этот способ приготовления горячего сусла не является единственным, но он получил наибольшее распространение.

Из сборника 17 горячее сусло стекает в центробежный сепаратор 18, в котором очищается от взвешенных частиц белка. После сепаратора сусло пропускается через пластинчатый теплообменник 20 (где охлаждается до 5 – 6 °С), в сборник 25, откуда его перекачивают в бродильные аппараты. Осветленное и охлажденное сусло со стандартной концентрацией экстрактивных веществ называется «начальным суслом».

1.2 Сбраживание пивного сусла и фасование пива

Для обеспечения чистоты брожения семенные дрожжи периодически заменяют дрожжами чистой культуры, получаемыми из одной клетки в стерильных условиях. Для размножения дрожжей чистой культуры охмеленное сусло после осветления его в сепараторе 18 стерилизуют в аппарате 26 и перекачивают в бродильные аппараты 27 и 28, в которые вводят чистую культуру дрожжей (из лаборатории). Дальнейшее размножение дрожжей происходит в аппарате 60.

Охлажденное (начальное) сусло заливают в закрытые бродильные аппараты 58 и 59, сюда же добавляют дрожжи из аппарата 60 для разбраживания. По окончании главного брожения, протекающего в течение 6 – 8 суток, молодое пиво насосом 57 перекачивают в аппараты 52 и 53 для дображивания. Дрожжи, остающиеся на дне бродильных аппаратов, посредством вакуума, создаваемого вакуум-насосом 61, направляются в сборник 62 для повторного использования или в сборник 56 для продажи. Из сборника 56 давлением сжатого диоксида углерода дрожжи перемещают в фильтр-пресс 55. Пиво, отфильтрованное в фильтр-прессе, сливается в танк 54 для переработки. Отмывание дрожжей от остатков пива и охлаждение их производят водой, охлаждаемой в баке 63.

Дображивание молодого пива происходит в аппаратах для дображивания в течение 15 – 90 сут в зависимости от типа приготовляемого пива и принятой технологии. По окончании дображивания пиво под давлением диоксида углерода стекает из аппаратов 52 и 53 в смеситель 51, затем насосом 50 нагнетается в сепараторы 49.

В сепараторе пиво освобождается от взвешенных в нем дрожжей, других микроорганизмов и мелких частиц. Для придания готовому напитку полной прозрачности и блеска его после сепарирования фильтруют в фильтр-прессе 48. Осветленное пиво охлаждается рассолом в пластинчатом теплообменнике 47, насыщается диоксидом углерода в карбонизаторе 46 и сливается в сборники 45.

Отфильтрованное пиво из сборников 45 под давлением С02 подают в отделение розлива. Ящики с грязными бутылками поступают из склада к автомату 44, который извлекает бутылки из ящиков. Пластинчатым транспортером 42 бутылки направляются в бутылко-моечную машину 40 с щелочным раствором, поступающим из бака 31. Пустые ящики после очистки от мусора в автомате 43 ленточным транспортером 41 подаются к автомату 33 для укладки в них бутылок с продукцией. Вымытые бутылки из моечной машины 40 пластинчатым транспортером 34 передаются к световому экрану 39 для отбраковки, а затем к линии машин-автоматов: разливочному 38, укупорочному 37, бракеражному полуавтомату 36, этикетировочному 35 и укладчику бутылок в ящики 33. Готовая продукция транспортерами передается в экспедицию.

Металлические или осмоленные деревянные бочки, а также кеги перед заполнением их пивом ополаскиваются внутри при помощи шприца, затем обмываются снаружи на полуавтомате 32, снова ополаскиваются внутри, а затем изобарическим аппаратом 30 заполняются пивом, укупориваются вручную и направляются в экспедицию.

Рисунок 1 Машинно-аппаратурная схема производства пива

2 Конструкция заторного аппарата

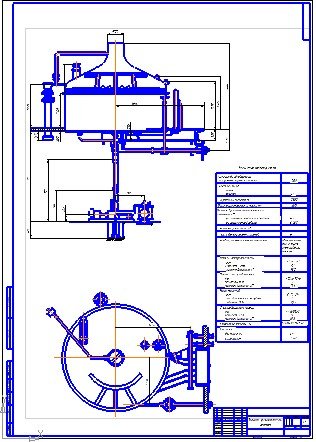

Заторные аппараты (рисунок 2) предназначены для смешивания (затирания) дробленого солода с водой, нагревания и кипячения заторной массы. Изготовляют заторные аппараты следующих типоразмеров: ВКЗ-1 – для варочных агрегатов на 1 т солода, ВКЗ-1,5 – на 1,5 т солода, ВКЗ-3 – на 3 т солода, ВКЗ-5 – на 5,5 т солода.

Заторный аппарат типа ВКЗ представляет собой стальной цилиндрический резервуар с двойным сферическим днищем и сферической крышкой. Пространство между днищами является паровой рубашкой, в которую поступает греющий пар. Паровая рубашка имеет соответствующие фланцы и устройства для подвода пара, отвода воздуха и конденсата.

В нижней части сферического днища аппарата находится разгрузочное устройство для спуска части затора (густой фазы) на отварку или выпуска всего затора при передаче его в фильтрационный аппарат. Управление разгрузочным устройством осуществляется поворотом одного из двух маховичков, один из которых установлен на оси устройства, а другой – на колонке, находящейся на площадке для обслуживания. Разгрузочное устройство работает с помощью зубчатой конической передачи.

Над сферическим днищем внутри аппарата имеется пропеллерная мешалка для размешивания заторной массы. Привод мешалки осуществляется от двигателя через червячный редуктор, установленный на фундаменте под днищем аппарата.

Внутри аппарата на шарнире расположена стяжная труба с поплавком для отбора жидкой фазы затора. Для удобства промывки она выполнена легкосъемной. Выводная часть трубы имеет запорное устройство, управление которым осуществляется с помощью маховичка, вынесенного на колонну.

Сферическая крышка имеет вытяжную трубу с поворотной дроссельной заслонкой, позволяющей регулировать тягу пара. Поворот дроссельной заслонки производится маховичком, установленным на краю крышки аппарата. В вытяжной трубе крышки находится кольцевой сборник для удаления конденсата по трубе.

На крышке аппарата смонтирован предзаторник, предназначенный для смачивания сухих дробленных зерноприпасов при их подаче в аппарат. Предзаторник имеет шиберную задвижку для регулирования количества подаваемых зерноприпасов. Рядом с предзаторником установлен смеситель для холодной и горячей воды, позволяющий получить определенную температуру, требуемую для приготовления затора.

Для контроля температуры воды на смесителе имеется термометр. В целях использования теплой воды на другие нужды цеха смеситель имеет патрубок с вентилем и штуцером для присоединения шланга.

На крышке аппарата расположен раздвижной люк для обслуживания котла при промывке и наблюдения за технологическим процессом, происходящим в нем.

Поверхность продукта, находящегося в аппарате, освещается рефлектором с низковольтной электролампой, который расположен на крышке котла.

На крышке находится патрубок для возврата части затора, отваренного в другом аппарате. Патрубок внизу имеет наконечник, который распределяет поступающий затор веерообразно, что создает благоприятные температурные режимы его смешивания и препятствует образованию концентрированных участков с повышенной температурой.

Рукоятка управления от вентилей подачи пара в рубашку и отвода воздуха оформлена в виде маховичка, смонтированного на колонке, установленной на площадке для обслуживания. На колонке расположен манометр для контроля давления пара.

Аппарат имеет по окружности опорное кольцо из углового железа, к которому приварены четыре башмака для установки его на площадке.

Дробленный солод поступает в предзаторник, где смачивается теплой водой из смесителя, затем в виде кашицы сливается в аппарат. После отварок заторная масса нагнетается насосом обратно в аппарат для кипячения, а оттуда подается в фильтрационный аппарат. /1/

Размеры заторных аппаратов ВКЗ-1, ВКЗ-1,5, ВКЗ-3, и ВКЗ-5 приведены в таблице 1, а техническая характеристика – таблице 2.

Рисунок 2 Заторный аппарат типа ВКЗ

Таблица 1 – Размеры заторных аппаратов типа ВКЗ

|

|

ВКЗ-1 |

ВКЗ-1,5 |

ВКЗ-3 |

ВКЗ-5 |

|

Н1 |

1920 |

920 |

920 |

920 |

|

Н2 |

540 |

540 |

750 |

750 |

|

Н3 |

830 |

830 |

950 |

970 |

|

Н4 |

1450 |

1600 |

1850 |

1850 |

|

Н5 |

1000 |

1150 |

1250 |

1250 |

|

Н6 |

850 |

1000 |

950 |

950 |

|

Н7 |

По рабочему проекту здания |

|||

|

Н8 |

||||

|

Н9 |

1500 |

1500 |

1800 |

1720 |

|

Н10 |

780 |

780 |

780 |

780 |

|

Н11 |

1950 |

1950 |

2120 |

2250 |

|

Н12 |

1000 |

1200 |

100 |

1200 |

|

Н13 |

1120 |

1320 |

1120 |

1320 |

|

D1 |

2500 |

2500 |

3700 |

4800 |

|

D2 |

400 |

400 |

400 |

650 |

|

R1 |

1675 |

1675 |

2260 |

2760 |

|

R2 |

1645 |

1645 |

2390 |

2600 |

|

B |

1700 |

1700 |

2260 |

2930 |

Таблица 2 – Техническая характеристика заторных аппаратов типа ВКЗ

|

Показатель |

ВКЗ-1 |

ВКЗ-1,5 |

ВКЗ-3 |

ВКЗ-5 |

|

Количество одновременно затираемого сухого солода, кг |

1000 |

1500 |

3000 |

5500 |

|

Полная вместимость, м3 |

8 |

9 |

18 |

33 |

|

Поверхность нагрева сферического днища, м2 |

7,3 |

7,3 |

12,5 |

20,8 |

|

Рабочее давление пара, МПа |

0,245 |

0,245 |

0,245 |

0,245 |

|

Диаметр, мм котла: |

|

|

|

|

|

внутренний |

2500 |

2500 |

3700 |

4800 |

|

с теплоизоляцией |

2700 |

2700 |

3920 |

5020 |

|

паропровода |

32 |

32 |

80 |

80 |

|

водопровода |

50 |

50 |

50 |

100 |

|

Расход: |

|

|

|

|

|

воды, м3/ч |

4…5,5 |

6…7,5 |

12…16 |

22…30 |

|

пара, кг/ч |

700 |

1000 |

2140 |

3690 |

|

Частота вращения мешалки , мин-1 |

41,5 |

41,5 |

31 |

31 |

|

Редуктор червячный: |

|

|

|

|

|

тип |

ВСЦ-0,5.06.000 |

М7-ВКС-3.06.030 |

||

|

передаточной отношение |

36 |

36 |

48 |

48 |

|

Электродвигатель: |

|

|

|

|

|

тип |

АОЛ2-32-4 |

4А132S4УЗ |

||

|

исполнение |

М101 |

– |

||

|

мощность, кВт |

3,0 |

3,0 |

7,5 |

7,5 |

|

частота вращения, мин-1 |

1500 |

1500 |

1500 |

1500 |

|

Габаритные размеры, мм: |

|

|

|

|

|

длина |

3500 |

3500 |

4200 |

5300 |

|

ширина |

2800 |

2800 |

3900 |

5300 |

|

высота (без установки привода) |

3710 |

3710 |

4880 |

4890 |

|

Масса, кг: |

|

|

|

|

|

без продукта |

3870 |

3965 |

5500 |

19500 |

|

с продуктом |

11070 |

14765 |

23500 |

42000 |

3 Конструкция проектируемой машины

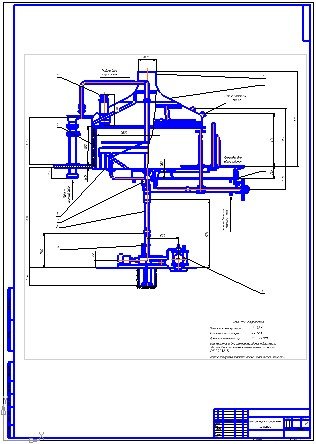

Заторно-фильтрационный чан ВЗЧ-1 предназначен для отделения сусла от дробины и последующего выщелачивания ее горячей водой. Может использоваться для затирания зернопродуктов, с этой целью на крышке устанавливается предзаторник для их подачи, а днище – разгрузочное устройство для выгрузки затора. Применяется в пивоваренной промышленности. Представляет собой стальной сварной цилиндрический сосуд с изоляцией, плоским днищем и сферической крышкой.

На расстоянии 10 мм от днища расположено съемное фильтрационное сито из отдельных сегментов, на которых оседает слой дробины из заторной массы. В центре чана сегменты опираются на узкую поверхность корпуса разрыхлительного механизма. В одном из сегментов – отверстие для удаления дробины.

Для отвода сусла в дне чана имеются выходные отверстия, являющиеся началом отводных труб, которые на другом конце, в фильтрационной батарее, имеют специальные краны для регулирования стока сусла, отбора его через коллектор и контроля за фильтрацией.

Внутри чана на вертикальном валу смонтирован разрыхлительный механизм для разрыхления (прорезания) слоя дробины во время выщелачивания. Он представляет сбой систему вертикальных ножей, расставленных на определенном расстоянии друг от друга. Посредством специального устройства ножи можно поворачивать вокруг оси, изменяя их положение. Дробина удаляется путем установки ножей на определенный угол к направлению движения продукта. При разрыхлении ее механизму сообщается частота вращения 0,4 об/мин, при удалении – 11,6 об/мин. Высота разрыхляемого слоя устанавливается гидравлической системой, поднимающей и опускающей приводной вал с разрыхлительным механизмом. Внизу вал заканчивается поршнем в гидравлическом цилиндре, куда насосом нагнетается масло. Управление системой осуществляется с пульта. На площадке обслуживания – указатель положения механизма в чане по высоте. Во избежание перегрузок, которые могут возникнуть при удалении из чана дробины при большом углублении в нее ножей, на валу предусмотрено автоматическое устройство, связанное с гидравлической системой. При включении устройства на пульте управления в положение «Автозапуск» разрыхлительный механизм опускается на 5 мм за каждые пол-оборота. Для ускорения фильтрации продукта на разрыхлительном механизме имеется декантатор, позволяющий в процессе отстаивания заторной массы перепускать осветленное первое сусло из верхнего слоя. Привод разрыхлительного механизма включает в себя двухскоростную передачу с двумя электродвигателями. Автоматическая муфта внутри червячной коробки разъединяет червячные пары при частоте вращения приводного вала 0,2 с – 1. При частоте вращения 0,007 с – 1 муфта автоматически включается. Обгонная муфта устраняет инерционные усилия прирезкой остановке механизма.

На днище чана смонтированы разгрузочные устройства для удаления дробины, управление которым осуществляется маховичком, и для выгрузки направляемого в заторно-сусловарочный котел затора, работающее от двух маховичков и конической передачи. Внутри чана укреплен ороситель для приема воды, которая, вытекая из отверстий, приводит его во вращение по принципу Сегнерова колеса и орошает равномерно поверхность дробины.

Вытяжной штуцер с дроссельной заслонкой на сферической крышке регулирует вытяжку пара. Заслонка поворачивается тросом, закрепленным на крышке, где расположены патрубок для возврата сусла в чан, патрубок для подачи в него заторной массы и раздвижной люк для обслуживания и наблюдения за технологическим процессом.

Рефлектор с низковольтной электролампой на противоположной стороне крышки освещает поверхность продукта.

В случае применения чана для приготовления затора, для подачи и смачивания сухих зерноприпасов используется смонтированный на крышке предзаторник с шиберной задвижкой, которой регулируется количество припасов. Вода требуемой температуры подается к предзаторнику и оросителю от смесителя. Труба для отвода конденсата выведена через крышку и при монтаже присоединяется к канализационной сети.

Чан выполняет операции затирания и фильтрации затора. При затирании разрыхлительный механизм используется в качестве мешалки, а зерноприпасы подаются через предзаторник, где смачиваются водой. После первоначального затирания 1/3 нефильтрованного затора подается из чана в сусловарочный котел, после чего возвращается для окончательного затирания.

Затор фильтруется как в обычном фильтрационном чане, затем подается в сусловарочный котел для кипячения сусла с хмелем. /4/

4 Инженерные расчеты

4.1 Определение производительности

Рассчитать оптимальную конструкцию заторного аппарата для смешивания дробленого солода с водой, нагревания и кипячения заторной массы, если количество единовременно перерабатываемого солода Gсол = 3000 кг, продолжительность полного рабочего цикла котла τц = 4 ч, коэффициент заполнения заторного аппарата ξ = 0,9 и плотность заторной массы ρзат = 1081 кг/м3. Избыточное давление греющего пара Р = 0,25 МПа. Диаметр отверстия для спуска затора dо = 0,2 м. Допускаемое напряжение при сжатии для стенки, изготовленной из стали 3, [σ] = 10 МПа. /2/

Если на 1000 кг одновременно перерабатываемого сырья требуется в среднем 6 м3 полного объема аппарата, то на Gсол = 3000 кг потребуется

Необходимая производительность заторного аппарата находится по формуле:

где, Gзат – необходимая производительность заторного аппарата, кг/ч;

τц – продолжительность полного рабочего цикла аппарата, ч;

ρзат – плотность заторной массы, кг/м3;

ξ – коэффициент заполнения заторного аппарата; ξ = 0,9.

Диаметр корпуса заторного аппарата:

Высота выпуклой части наружной поверхности днища:

Радиус кривизны в вершине днища Rдн = Dзат = 3,16 м.

Объем днища заторного аппарата

Объем цилиндрической части заторного аппарата

Высота цилиндрической обечайки

Сопоставляем полученную высоту с конструктивным требованием

Площадь поверхности жидкости в аппарате

Площадь сечения вытяжной трубы

Диаметр вытяжной трубы

Коэффициент формы днища заторного аппарата

Находим толщину стенки днища

4.2 Определение мощности электродвигателя мешалки

Мощность, потребляемая на перемешивание, определяется диаметром мешалки, ее типом, плотностью и динамической вязкостью жидкости, частотой вращения, величиной уровня жидкости в аппарате и т.д. Определение мощности на перемешивание производится по формуле: /3/

где, KN – критерий мощности;

ρ – плотность заторной массы, кг/м3;

n – частота вращения мешалки, с-1;

dM – диаметр мешалки, м.

Для каждого типа перемешивающего устройства KN определяется в зависимости от величины центробежного критерия Рейнольдса:

где, μ – динамическая вязкость, Па·с.

4.3 Расчет площади поверхности теплопередачи заторного аппарата

Рассчитать площадь поверхности теплопередачи заторного аппарата с вместимостью Vзат = 18 м3, если количество единовременно перерабатываемого солода Gсол = 3000 кг, продолжительность полного рабочего цикла котла τц = 4 ч. Начальная температура tн = 52º С, tк = 72º С, температура греющего пара tп = 138,2º С. Удельная энтальпия греющего пара iп = 2731,5 кДж/кг, удельная энтальпия вторичного пара iвт = 2674,5 кДж/кг, удельная энтальпия конденсата iп = 419 кДж/кг. КПД аппарата, учитывающий потери теплоты, η = 0,95. Коэффициент теплопередачи κ = 1860 Вт/(м2·К), коэффициент теплоотдачи α = 5800 Вт/(м2·К), удельная тепловая нагрузка q = 63805 Вт/м2. Высота стенки Нст = 1,5 м, толщина листовой стали δ = 0,012 м, коэффициент теплопроводности для стали λст = 46,5 Вт/(м·К). угол наклона стенки аппарата φ = 45º С. /2/

Общее количество воды находим по формуле:

Тогда за 4 часа будет выпарено

Удельная теплоемкость затора

Часовой расход греющего пара с учетом КПД аппарата

Тепловая нагрузка на поверхность теплопередачи

Температура греющего пара в течение всего времени

Температура стенки

Коэффициент теплопередачи от греющего пара находят с учетом значений, приведенных ниже

|

tп, ºС |

р, МПа |

||

|

100 |

0,10 |

6,89 |

11,35 |

|

110 |

0,15 |

6,87 |

11,61 |

|

120 |

0,20 |

6,86 |

11,87 |

|

130 |

0,28 |

6,84 |

12,12 |

|

140 |

0,36 |

6,81 |

12,23 |

|

150 |

0,48 |

6,79 |

12,29 |

|

160 |

0,62 |

7,76 |

12,38 |

Коэффициент теплопередачи от поверхности паровой рубашки к затору

Коэффициент теплоотдачи от греющего пара к стенке с учетом потерь теплоты

Площадь поверхности теплопередачи аппарата

Список используемых источников

- Кретов, И.Т. Машины и аппараты пищевых производств Учеб. для Вузов/ С.Т. Антипов, И.Т. Кретов, А.Н. Остриков и др.; под ред. акад. РАСХН В.А. Панфилова. – М.: Высш. шк., 2001. – 680 c.

- Кретов, И.Т. Инженерные расчеты технологического оборудования предприятий бродильной промышленности / И.Т. Кретов, С.Т. Антипов , С.В. Шахов – М.: Колос, 2004. – 391 с.

- Холодилин, С.Ю. Лабораторный практикум по курсу «Процессы и аппараты пищевых производств»: учебное пособие./ А.Н. Холодилин, С.Ю. Соловых, Р.Ф. Сагитов. – 2009. – 106 с.

- Машины, оборудование, приборы и средства автоматизации для перерабатывающих отраслей АПК. Том 2. Часть первая. Пивобезалкогольная, винодельческая промышленность. – М.: АгроНИИТЭИИТО, 1990.

- Ермолаева, Г.А. Технология и оборудование производства пива и безалкогольных напитков / Г.А. Ермалаева, Колчева Р.А. – М.: ИРПО; Изд. Центр «Академия», 2000. – 416.

- Чекмарев, А.А. Справочник по машиностроению / А.А.Чермарев, Осипов В.К. – М.: Высш. шк., 1994. – 671 с.

Чертежи:

Скачать: