Курсовой проект

Проектирование заготовительного элеватора емкостью 65 тысяч тонн

Аннотация

|

Пояснительная записка содержит 37 страниц, в том числе 2 рисунка, 1 таблицу, 9 источников. Графическая часть выполнена на 3-х листах формата А1. В данном проекте изложены основные положения и произведен расчет заготовительного элеватора емкостью 65 тысяч тонн. Подробно разобран технологический процесс приема и отпуска, очистки, сушки и размещения зерна в силосах на хранение. |

|

|

|

|

Содержание

|

1 Введение…………………………………………………………………… |

5 |

|

1.1 Основные этапы развития зернохранилищ……………………………. |

5 |

|

2 Технологическая часть……………………………………………………. |

9 |

|

2.1 Проектирование технологического процесса…………………………. |

9 |

|

2.1.1 Выбор принципиальной схемы элеватора…………………………... |

9 |

|

2.1.2 Определение годового грузооборота и объема работы элеватора… |

9 |

|

3 Расчет оборудования для приема и отпуска зерна……………………… |

14 |

|

3.1 Прием с автомобильного транспорта………………………………….. |

14 |

|

3.2 Прием и отпуск зерна на железнодорожный транспорт……………… |

16 |

|

4 Расчет и выбор основного технологического и транспортного оборудования……………………………………………………………… |

18 |

|

4.1 Расчет зерноочистительного оборудования…………………………... |

18 |

|

4.2 Расчет зерносушилок…………………………………………………… |

20 |

|

4.3 Расчет и выбор норий…………………………………………………… |

21 |

|

4.4 Выбор количества и производительности (грузоподъемности) элеваторных весов………………………………………………………. |

22 |

|

4.5 Выбор производительности и количества транспортеров…………… |

24 |

|

4.6 Обработка отходов……………………………………………………… |

25 |

|

5 Разработка технологической схемы элеватора…………………………. |

26 |

|

6 Объемно-планировочные решения ……………………………………… |

28 |

|

6.1 Определение габаритных размеров здания элеватора ……………….. |

28 |

|

6.2 Размещение основного оборудования ………………………………… |

28 |

|

6.3 Определение высот этажей …………………………………………….. |

29 |

|

6.4 Расчет емкости силосов ………………………………………………... |

33 |

1 Введение

Хлеб на всех этапах развития человеческого общества был и остается основным богатством любой страны.

Практически 90 % населения земного шара имеет в качестве повседневного основного продукта питания печеный хлеб или другие продукты, приготовленные из зерна. Не случайно производство зерна - основная ведущая отрасль сельскохозяйственного производства большинства стран мира.

Сезонность производства зерна заставляет создавать и хранить его запасы для удовлетворения текущих потребностей населения, нужд животноводства и создания семенного фонда.

Мировое производство зерна достигает 1,0 ... 1,2 млрд. т ежегодно. Вместе с тем около 100 ... 120 млн. т, то есть 10% производства теряется. Одна из основных причин такого положения - недостаточная вместимость зернохранилищ.

1.1 Основные этапы развития зернохранилищ

В России зернохранилища начали строить в 1870 ... 1880 годы. В это время начали складываться условия, благоприятствующие созданию элеваторно-складского хозяйства. И хотя оно было крайне необходимо России, для которой торговля хлебом имела огромное экономическое значение и давало государству около половины всей иностранной валюты, это хозяйство в организационном отношении так и не было надлежащим образом оформлено.

Элеваторно-складское хозяйство царской России состояло из отдельных элеваторов и складов, принадлежащих ведомствам, организациям и частным лицам. Организованной хлебной системы фактически не существовало.

Историю развития элеваторной промышленности нашей страны можно разделить на семь этапов.

Первый этап - конец 80-х годов прошлого столетия и до 1911 г. В это время в России были построены первые механизированные зернохранилища общего пользования.

Второй этап - с 1911 г. до февраля 1918 г. на этом этапе элеваторы сооружал Государственный банк, который за время своего существования (1911 ... 1917 г.г.) построил 47 элеваторов общей вместимостью 480 тыс. т, а всего зернохранилищ - на 970 тыс. т. Государственный банк взял в свои руки ряд элеваторов, построенных железными дорогами.

На этом этапе впервые возникла сеть элеваторов, объединяющая все разрозненные зернохранилища. Появилась хлебная инспекция, которая ввела качественные документы. Государственный банк проводил на элеваторах очистку, сушку и другие операции.

Третий этап - годы гражданской войны (1918 ... 1921 гг.) и восстановительного периода (1922 … 1928 гг.). В этот период, в условиях господства в стране мелкого крестьянства, строительством элеваторов и складов занимались многочисленные государственные и кооперативные (заготовительные) организации. К 1921 ... 1922 гг. начинается создание системы Государственного хлебооборота. Всего до 1928 г. было построено 233 элеватора и достроено 13. Элеваторы, сооруженные в эти годы, имели вместимость от 700 до 2000 т и были в основном деревянными самотечного типа с приемными амбарами без внутренних проездов. Зерно подвозили в мешках. Многие элеваторы делали пять-шесть, а отдельные - даже до 15 оборотов в год.

Четвертый этап - со времени коллективизации мелких крестьянских хозяйств и создания колхозов (1928 ... 1929 гг.) и до начала Великой Отечественной войны. Элеваторно - складское хозяйство объединяется в это время в единую государственную заготовительную систему Союзхлеб, преобразованную в 1932 г. в Заготзерно. В 1930 г. с началом массовой коллективизации произошли изменения в производстве зерна и его заготовках. Они стали проводиться только осенью - три-четыре месяца, увеличилось количество зерна, поступающего на пункты в короткое время. Для этого этапа характерно массовое строительство складов, возведение крупных элеваторов при мукомольных и крупяных предприятиях, на узловых станциях железных дорог и в портах.

Пятый этап - годы первой послевоенной пятилетки (1946 ... 1950 гг.), в течение которых разрушенные зернохранилища были восстановлены, причем их строили на старых фундаментах, но железобетонной конструкции.

Шестой этап - с 1951 по 1971 г. переход элеваторной промышленности на более высокую техническую основу. На этом этапе перед элеваторной промышленностью была поставлена задача - полностью механизировать все операции с зерном и постепенно перейти от строительства немеханизированных зерноскладов к механизированным. Элеватор должен был стать центром механизации всех работ с зерном.

Седьмой этап - это современный, начиная с 1971 г., этап развития элеваторной промышленности страны. В это время была разработана большая программа строительства зернохранилищ, и прежде всего элеваторов. Для выполнения ее предусматривались следующие мероприятия:

1 Увеличение вместимости существующих элеваторов путем строительства силосных корпусов расширения.

2 Строительство наряду с заготовительными элеваторами вместимостью 50 тыс. т элеваторов вместимостью 150 ... 250 тыс. т для длительного хранения зерна, элеваторов с силосами диаметром 12 м и высотой их 30 и 40 м.

3 Строительство элеваторов при мельницах и крупозаводах с учетом хранения 6- и даже 9-месячного запаса зерна.

4 Применение индустриальных методов строительства, в частности сборного железобетона.

Выполнение данных мероприятий позволило еще более увеличить элеваторную вместимость зернохранилищ, повысить уровень механизации всех работ с зерном на заготовительных предприятиях и элеваторах.

Современная элеваторная промышленность, являясь важной отраслью производственной инфраструктуры, неотъемлемой частью агропромышленного комплекса страны, располагает сложной техникой, высоким уровнем автоматизации производственных процессов, связанных с приемкой и послеуборочной обработкой зерна.

Дальнейшее развитие элеваторной промышленности требует учета роста производства и заготовок зерна, сокращения сроков уборки, расширения рациональной сети заготовительных предприятий для обеспечения бесперебойной приемки зерна, развития автомобильного, железнодорожного и водного транспорта.

2 Технологическая часть

2.1 Проектирование технологического процесса

2.1.1 Выбор принципиальной схемы элеватора

У подавляющего большинства элеваторов, построенных в России, в принципиальные схемы включены весы, расположенные выше надсилосных транспортеров. В зависимости от типа весов устанавливаются надвесовые и подвесовые емкости. Оперативные емкости устанавливаются над и под сепараторами, над и под сушилками. Такая схема называется «одноступенчатой».

2.1.2 Определение годового грузооборота и объема работы элеватора в наиболее напряженные сутки

Определим годовой грузооборот элеватора Q, т:

, (1)

где Е – емкость хранилища, т;

Коб – коэффициент оборота емкости.

Основной объем операции на элеваторах выполняется в наиболее напряженный период – период заготовок. В южной зоне период заготовок – 15 суток.

Рассчитаем годовой объем приема и отпуска зерна по видам транспорта А, т:

(2)

где Q – грузооборот элеватора, т. в год;

n – процент приема с определенного вида транспорта.

а) автомобильный транспорт:

б) железнодорожный транспорт:

Отпуск зерна:

Производительность и количество необходимого транспортного и технологического оборудования определяют по максимальному суточному поступлению зерна в период заготовок. За расчетные сутки принимаются наиболее напряженные по совпадению операций и их объемов.

Кроме того, следует учитывать неравномерность поступления зерна в течение суток.

Рассчитаем прием зерна с автотранспорта в наиболее напряженные сутки, Qсут, т/сут:

(3)

где Аа/т – количество зерна поступившего автотранспортом в весь период заготовки, т

0,8 – коэффициент, учитывающий поступление зерна в период заготовок [Нормы. п. 2.4. стр. 11]

Кс – коэффициент суточной неравномерности [Нормы. табл. 2.2. стр. 11]

Пр – продолжительность расчетного периода заготовок, сут.

Максимальный суточный прием с железнодорожного транспорта, Всут, т/сут:

(4)

где Аж/д – годовое поступление зерна с железнодорожного транспорта, т;

Км = 2 – коэффициент месячной неравномерности [Нормы. п. 2.17. стр. 21];

Кс = 2,5 – коэффициент суточной неравномерности;

М = 11 – количество месяцев в году по погрузочно – разгрузочным работам, мес.

Суточный отпуск на ж/д, μ, т/сут:

, (5)

Определим необходимое количество зерна нуждающегося в очистке и сушке. для определения используем рекомендации, табл. 2.6. стр. 14.

Максимальное суточное

поступление зерна

100%

60% 20% 20%

(до 15%) (15 – 17%) (17 – 22%)

до 1% до 1% 1-3% до 1% 1-3% 3-5% 1-3% 1-3%

(20%) (20%) (20%) (10%) (5%) (5%) (10%) (10%)

Таблица 1 – Необходимость в очистке и сушке зерна в зависимости от показателей его качества

№ партии Влажность, % Засоренность, % Предварит.

очистка, т 1-я очист-ка, т Сушка, т 2-я очист-ка, т

Рж/д 14 - - - - -

Р1 14 до 1 - - - -

Р2 14 до 1 - - - -

Р3 14 1-3 - - - 446,16

Р4 16 до 1 - - 223,08 -

Р5 16 1-3 - - 111,54 111,54

Р6 16 3-5 - 111,54 111,54 111,54

Р7 18 1-3 - - 223,08 223,08

Р8 18 1-3 - - 223,08 223,08

Предварительной очистки нет.

На первую очистку направляют зерно, подлежащее этой очистке, Р1оч, т:

Количество отходов выделенных на первой очистке, составляет 1,5% от зерна подлежащего первой очистке, , т:

, (6)

После первой очистки зерно с влажностью более 15% необходимо отправить на сушку, Рсуш, т:

, (7)

Вторичная очистка, Р2оч, т:

, (8)

При второй очистке выделяется 2,5% отходов от массы поступающего зерна, , т:

, (9)

Максимальный суточный объем очистки, Рmax сут.оч, т:

, (10)

3 Расчет оборудования для приема и отпуска зерна

3.1 Прием с автомобильного транспорта

Определим количество автомобилей поступающих в минуту, λ, шт/мин:

, (11)

где q = 5 – средняя грузоподъемность автомобиля

Количество одновременно обрабатываемых автомобилей, z, шт:

, (12)

где 3 – время в минутах для обработки одного автомобиля, мин;

Площадь визировочной лаборатории, S, м2:

, (13)

где 5,5 – нормативная площадь лаборатории на 1 обрабатываемый автомобиль, м2;

Так как минимальная площадь лаборатории равна 16 м2, то принимаем S = 16 м2.

Рассчитаем длину эстакады приемной (визировочной) лаборатории, l, м:

, (14)

где 12 – длина эстакады для одного автомобиля, м

m – число сторон эстакады для установки автомобилей;

(при z ≤ 2 – m = 1)

Принимаем l = 12 м

Расчет количества автомобильных весов, В, шт:

, (15)

где Кс = 1,3 – коэффициент суточной неравномерности [Нормы. табл. 2.2. стр. 12]

Кч = 2 – коэффициент часовой неравномерности [Нормы. табл. 2.3. стр. 12]

τ = 3 – время обработки одного автомобиля, мин;

Принимаем 2 весов.

Производительность транспортного оборудования при годовом поступлении зерна более 35000 тонн принимаем Q = 175 т/час.

Определим максимальное часовое поступление зерна, ач, т/ч:

, (16)

где τ = 24 – период заготовок, ч.

Рассчитываем количество приемных потоков, Пп, шт:

, (17)

где Ка – коэффициент неравномерности поступления зерна в течение часа;

При емкости бункеров более 15 - Ка = 1;

Qт – производительность транспортного оборудования;

Ки = 0,8 – коэффициент использования транспортного оборудования, [Нормы. табл. 16.3. стр. 105];

Квн = 0,7 – коэффициент снижения производительности транспортного оборудования при транспортировании сырого или засоренного зерна, [Нормы. табл. 2.5. стр. 14];

Кк – коэффициент, зависящий от культуры (для пшеницы Кк = 1);

А1 – количество зерна, поступающего автотранспортом, т;

А2 – количество зерна основной партии, т;

Для новых строящихся элеваторов А1 = А2

Принимаем 2 потока.

Определим количество автомобиле разгрузчиков N, шт:

, (18)

где qа – техническая производительность автомобилеразгрузчика, т/ч;

Кп.ч = 1 – коэффициент для колосовых культур;

Ктр – коэффициент изменения производительности автомобиле-разгрузчика в зависимости от грузоподъемности автомобилей;

Кв – коэффициент снижения производительности при разгрузке сырого и засоренного зерна;

Так как А1 = А2, то следовательно:

(19)

Принимаем 3 автомобилеразгрузчика ГУАР – 30.

3.2 Прием и отпуск зерна на железнодорожный транспорт

Определим количество погрузочных потоков Пп ж/д, шт:

, (20)

где Qпод – масса зерна в одной подаче, т;

Qтр1 – производительность погрузочных механизмов, т/ч;

Ки – коэффициент использования норий на данной операции;

Тп – время погрузки одной подачи, ч.

Принимаем 2 погрузочных потока.

Определим количество приемных потоков, Пр ж/д, шт:

, (21)

где Qтр2 – производительность транспортных механизмов, т/ч;

Тп – время разгрузки одной подачи, ч.

Принимаем 2 приемных потока.

Определим необходимое количество разгрузочных точек Пж, шт:

, (22)

где Qэ – эксплуатационная производительность вагоноразгрузчика, т/ч.

, (23)

где Gв – техническая норма загрузки вагона, т;

Gс.в. – количество зерна, вытекающего из вагона самотеком при открывании дверей, т;

τп3 – время подготовительных и заключительных работ, ч;

τм – время, затрачиваемое на маневр вагонов, ч;

Qр – техническая производительность вагоноразгрузчика, т/ч.

Принимаем 2 разгрузочные точки.

Емкость бункера приемных устройств принимаем не менее 20 т.

4 Расчет и выбор основного технологического и транспортного оборудования

4.1 Расчет зерноочистительного оборудования

В следствии того, что зерна, подлежащего предварительной очистке нет, то количество сепараторов для предварительной очистки не рассчитывается.

Определим необходимое количество сепараторов для первичной и вторичной очисток зерна, поступающего автомобильным транспортом, П1оч, П2оч, шт:

, (24)

где Рiоч – максимальный суточный объем первичной или вторичной очисток зерна, т;

0,8 – коэффициент, учитывающий снижение паспортной производительности машин при очистке продовольственного зерна;

Qсп – паспортная производительность оборудования, применяемого для очистки зерна, т/ч;

К1 – коэффициент, зависящий от влажности зерна и содержания отделимой примеси;

τ – время работы машин в сутки, ч.

Принимаем 1 воздушно-ситовой сепаратор А1 – БИС – 100 для первичной очистки.

Принимаем 1 воздушно-ситовой сепаратор А1 – БИС – 100 для вторичной очистки зерна.

Общее количество сепараторов на первичной очистке, Пс1, шт:

, (25)

Также предусматривается очистка зерна на триерах в течение расчетного периода заготовок в размере 10% годового поступления зерна от хлебосдатчиков (автомобильным транспортом). Определим необходимое количество триеров Пт, шт:

, (26)

где ψ – количество зерна, подлежащего очистке на триерах, %.

Принимаем 2 триера А9 – УТО – 6.

Определим необходимое количество воздушно-ситовых машин для очистки зерна, поступающего по железной дороге Пс2, шт:

, (27)

где Всут – количество зерна, поступающего по железной дороге в сутки максимального приема, т;

К – коэффициент, учитывающий, какая часть от общего объема поступлений зерна подлежит очистке в сутки максимального приема;

Кк – коэффициент, учитывающий изменение производительности воздушно-ситовой машины в зависимости от культуры зерна.

Принимаем 1 воздушно-ситовой сепаратор А1 – БИС – 100.

Так как элеватор ведет прием зерна с различных видов транспорта, то общее количество сепараторов определим как Пс, шт:

, (28)

4.2 Расчет и выбор зерносушилок

Определим необходимый суточный объем сушки зерна, поступающего автотранспортом , пл. т/сут:

, (29)

где - необходимая расчетная производительность зерносушилок, пл. т/сут;

А1, А2, …, Аn – количество сырого и влажного зерна различных партий, поступающих за период заготовок, т;

Кпт1,…, Кптn – коэффициенты перевода физических тонн в плановые;

Кн – коэффициент, учитывающий изменение производительности зерносушилок в зависимости от назначения просушиваемого зерна;

Кс1,…,Кcn – коэффициенты, учитывающие изменение производитель-ности зерносушилок в зависимости от рода культуры;

Определим необходимое количество зерносушилок Пзс1, шт:

, (30)

где Qзсп – паспортная производительность зерносушилок, пл. т/ч;

20,5 – время работы зерносушилок, ч;

Принимаем 1 рециркуляционную зерносушилку РД 2×25×70.

Определим величину накопительной емкости для временного размещения сырого и влажного зерна, ожидающего сушки, оборудованную установками активного вентилирования Ен, т:

, (31)

где А – годовое поступление зерна автотранспортом, т;

ρ – количество сырого и влажного зерна в общем объеме поступления, %

Кпт. ср. вз – коэффициент перевода физических тонн в плановые тонны сушки по отношению ко всему объему поступления зерна;

определяется как средневзвешенная величина:

, (32)

4.3 Расчет и выбор норий

Определим необходимое количество часов работы норий по каждой из операций Нч, ч:

, (33)

где а – суточный объем операций, т;

Кп – количество подъемов зерна, определяется объемно-планировочными решениями рабочего здания;

Qнп – паспортная производительность норий, т/ч;

Ки – коэффициент использования норий для зерна с влажностью до 17% и засоренностью до 5%;

Квн – коэффициент, зависящий от качественной характеристики зерновой массы;

а) прием зерна с автотранспорта:

б) прием зерна с железнодорожного транспорта:

в) отпуск зерна на железнодорожный транспорт:

г) подача зерна на чистку:

д) подача зерна на сушку:

е) внутренние операции:

, (34)

Расчетное количество норий Пнр, шт:

, (35)

Определим необходимое количество норий Пн, шт:

, (36)

где Kt – коэффициент использования основных норий по времени;

Принимаем 4 нории У2 – УН – 175.

4.4 Выбор количества и производительности элеваторных весов

Так как в рабочей башне проектируемого элеватора будет установлено четыре нории производительностью 175 т/ч, следовательно принимаем 4 автоматических весов ДН – 2000, производительность которых соответствует производительности основных норий.

Определим емкость бункеров над весами Ев, т:

, (37)

где Qн – производительность нории, т/ч;

τож – время ожидания, мин:

, (38)

где τтел – продолжительность перестройки маршрута, мин;

τтр – время, необходимое для освобождения зерна транспортных механизмов после весов, мин:

, (39)

где lт – расстояние от загрузки до сброса зерна с транспортных механизмов, м;

υт – скорость перемещения зерна с транспортными механизмами после весов, м/с;

, (40)

где lс – длина транспортного потока после весов, м;

υтел – скорость движения тележки надсилосных транспортеров, м/с;

Х – коэффициент, учитывающий среднюю длину перемещения тележки, м;

,

,

Тогда емкость бункеров над весами Ев, т:

Принимаем емкость бункеров над весами 7 тонны, емкость бункеров под весами 3 тонны.

4.5 Выбор количества и производительности транспортеров

Производительность транспортных механизмов, подающих зерно от автомобилеразгрузчиков, составляет согласно расчету 175 т/ч, следовательно, принимаем 4 ленточных транспортера ЛТ – 800 (2 подают из – под приемных бункеров на нории НЦ – I – 175 (2 шт.), другие два транспортера подают от норий автомобилеразгрузчика по эстакаде на основные нории в рабочей башне). Аналогично прием зерна с железнодорожного транспорта, также осуществляется на транспортных механизмах с производительностью 175 т/с, принимаем 2 ленточных транспортера ЛТ – 800.

Силосный корпус проектируемого элеватора имеет четыре ряда силосов, следовательно, принимаем три надсилосных транспортера и два подсилосных транспортера, каждый из которых имеет производительность 175 т/с – ЛТ – 800, равную производительности подающих и загружаемых норий соответственно. Для отгрузки сухого зерна используется нория I – 100, на которую зерно поступает с конвейера ЛТ – 650. Этот транспортер установлен для подачи зерна из подсушильного бункера в норию.

4.6 Выбор самотечного оборудования

Так как производительность основных норий составляет 175 т/ч, то сечение самотечных труб и соответственно деталей зернопроводов принимаем 350х350 мм. Для обработки отходов принимаем следующие диаметры труб:

- проход подсевных сит, овсюга – 140 мм;

- сход с сортировочных сит сепараторов – 220 мм;

- аспирационные относы (после циклонов) – 300 мм.

Угол наклона самотечных труб принимаем 450.

4.7 Обработка отходов

Все виды отходов (за исключением схода со скальператора или приемного сита), полученные после обработки зерна, содержащие свыше 10% зерен пшеницы или ржи или свыше 20% зерен других культур, подлежат обработке на воздушно – ситовых машинах, а при необходимости и на триерах с целью извлечения из них основного зерна.

Определим количество сепараторов, необходимое для обработки отходов Пс.отх, шт:

, (41)

где Gс – количество отходов, получаемых после очистки зерна на сепараторах, т/сут;

Qс – паспортная производительность сепаратора для обработки отходов, т/ч;

ψ – количество отходов по фракциям, %;

К – коэффициент снижения паспортной производительности сепараторов.

Для обработки отходов необходим один воздушно – ситовой сепаратор А1 – БИС – 12.

Определим количество зерносмеси, выделенной при обработке отходов Gз.см, т/сут:

, (42)

Определим количество овсюга или куколя выделенного на триерах G0, т/сут:

, (43)

5 Разработка технологической схемы элеватора

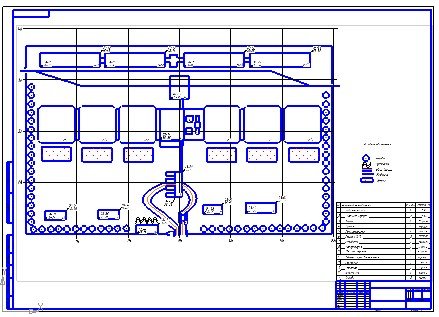

Элеватор емкостью 65000 тонн состоит из рабочей башни и четырех силосных корпусов, каждый из которых имеет 28 силосов и 18 силосов – звездочек, надсилосный и подсилосный этажи.

В рабочей башне элеватора установлено следующее оборудование:

- четыре нории У2-УН-175;

- четыре весовые установки ДН – 2000;

- три воздушно – ситовых сепаратора А1-БИС-100 и один А1-БИС-12, применяемый для контроля отходов;

- два триера А9-УТО-6;

- четыре поворотные трубы ВШ-8.

На надсилосном и подсилосном этажах установлены: ленточные транспортеры ЛТ-800, № 4, 5, 6 для загрузки зерна в силосы в 1-м и 2-м силосных корпусах и № 7, 8, 9 - в 3-м и 4-м силосных корпусах. Для выгрузки зерна из силосов используются подсилосные транспортеры № 10, 11 в 1-м и 2-м силосных корпусах и № 12, 13 - в 3-м и 4-м силосных корпусах.

Прием зерна в элеватор может осуществляться одновременно с автомобильного и железнодорожного транспорта.

Для приема зерна с автотранспорта используются автоприемы ГУАР-30 №1, 2, 3, которые оборудованы ленточными конвейерами ЛТ-800 № 1, 2. с этих конвейеров зерно поступает на нории №1, 2 или З в зависимости от занятости оборудования в процессе перемещения зерна. С норий зерно поступает в надвесовые бункера, затем на весы ДН – 2000 №1, 2 или 3. После взвешивания из подвесовых бункеров зерно поступает на поворотные круги №1, 2 или 3. На поворотных кругах устанавливается маршрут движения зерна по заданию производственно-технологической лаборатории. Если зерно необходимо разместить в силосах, то с поворотных кругов его направляют на ленточные конвейеры № 4, 5, 6, 7, 8, 9. При поступлении засоренного зерна с поворотных кругов его направляют в надсепараторные бункера, из них - на воздушно-ситовые сепараторы А1-БИС-100 №1, 2, 3, 4, 5, а если необходимо, то и на триеры- овсюгоотборники А9-УТО-6. Очищенное зерно с сепараторов поступает в подсепараторные бункера, с бункеров - на нории У2-УН-175 № 1,2,3,4

Полученные в результате сепарирования отходы по самотеку направляются на ленточный конвейер ЛТ-650 № 14, а с него - на контрольный сепаратор А1-БИС-12. Полученные годные отходы направляются в подсепараторные бункера, их них - либо на нории №3 или 4, либо в бункер для годных зерноотходов по самотеку, затем на автотранспорт.

Негодные отходы, полученные после контрольного сепарирования, направляются по самотеку в бункер негодных отходов и вывозятся автотранспортом.

Прием зерна с железнодорожного транспорта осуществляется на вагоноразгрузчиках №1, 2. Зерно с железнодорожного транспорта через приемные бункера поступает на ленточный конвейер ЛТ-800 № 3, затем на нории У2-УН-175 № 3, 4. С норий зерно поступает в надвесовые бункера и на весы ДН - 2000 № 3, 4. После взвешивания из подвесовых бункеров зерно поступает на поворотные круги №3, 4. На поворотных кругах устанавливается маршрут движения зерна по заданию ПТЛ.

Для сушки зерна используется отдельно стоящая зерносушилка «РД 2×25×70». Зерно поступает на нории № 1 или 2, затем с поворотных кругов № 1 или 2 по самотеку поступает в надсушильные бункера для последующей сушки. После сушки зерно поступает в подсушильные бункера, из них - на ленточный конвейер ЛТ-650 № 15, а по нему на норию № 6, а с нее по самотеку на нории №1 или 2, далее - по заданному маршруту. Рециркуляция зерна в зерносушилке осуществляется норией I-175 № 5.

Отпуск зерна на железнодорожный транспорт осуществляется путем использования норий № 3 или 4.

6 Объемно – планировочные решения

6.1 Определение габаритных размеров рабочего здания элеватора

6.1.1 Размещение основного оборудования

Компоновку оборудования производят в соответствии со схемой движения зерна и отходов. Принцип компоновки зависит от высоты рабочей башни. В высоких рабочих башнях (58-70 м) располагают машины и оперативные бункера таким образом, чтобы обеспечивалось свободное движение зерна сверху вниз по ходу технологического процесса и на каждом этаже по возможности располагалось оборудование, выполняющее одинаковые функции. Оборудование должно размещаться с учетом обеспечения удобства обслуживания, соблюдения норм подходов в соответствии с правилами охраны труда и техники безопасности.

Сепараторы А1-БИС-100 размещаем в два ряда с таким расчетом, чтобы обеспечить наименьшую протяженность самотечных труб от надсепараторных бункеров к сепараторам.

Нории размещаем вдоль рабочей башни, учитывая расстояние между головками норий 800 мм. Редукторы норий расположены поперек рабочего здания для удобства эксплуатации.

Поворотные круги ВШ-7 располагаем напротив соответствующих норий.

Диктующим этажом, определяющим длину и ширину рабочего здания, является этаж надсепараторных бункеров. С учетом расстояния бункеров от норий и наличия лестничной клетки, рабочая башня имеет следующие габариты: длина l = 21000 мм, ширина b = 15060 мм.

6.2 Определение габаритных размеров рабочего здания элеватора

Определение габаритных размеров рабочего здания в плане, т.е. длины (L) и ширины (В), проводим по диктующему этажу, т.е. этажу наиболее нагруженному оборудованием и имеющему наибольшие размеры. В нашем случае этим этажом является весовой этаж.

Определим длину диктующего этажа Lд.э., мм:

, (44)

где lв – длина весов, мм

4 – количество весов, мм

lпр – ширина проходов между оборудованием, мм

lл.к – ширина лестничной клетки, мм

5 – количество проходов.

Принимаем длину диктующего этажа 18 метров, так как размеры рабочего здания в плане выбираются кратными 3.

Определим ширину диктующего этажа Вд.э., мм:

, (45)

где вп.н.с – ширина прохода между стеной и норией, мм;

внор – ширина нории, мм;

вп.н.в – ширина прохода между нориями и весами, мм;

вв – ширина весов, мм;

вг.п – ширина главного прохода, мм.

Принимаем ширину диктующего этажа 9 метров, т.к. размеры рабочего здания в плане выбираются кратными 3.

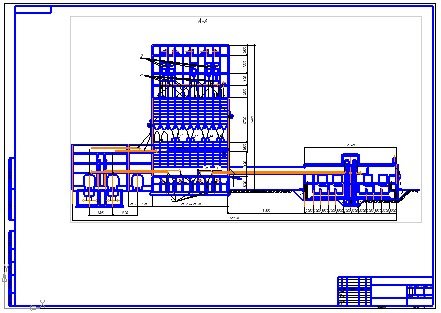

6.3 Определение высот этажей рабочего здания и силосного корпуса

Высота этажа слагается из высоты оборудования, расположенного на данном этаже, величины проекции диктующего самотека на вертикальную плоскость, суммы высот на установку деталей самотека (секторы, перекидные клапаны, вводы и др.) и высоты, потребной для монтажа и обслуживания машин.

Определим высоту этажа головок норий Нг.н, мм:

, (46)

где hд.с – высота проекции самотека на вертикальную плоскость, мм;

hк.н.1, h к.н.2 – высоты, обусловленные конструкцией нории, мм;

hм – монтажная высота, мм;

hс.к – высота, определяемая по размерам строительных конструкций здания, мм.

Принимаем Нг.н = 3,7 м.

Определим высоту этажа надвесовых бункеров Нэ.н.б, м:

, (47)

где - коэффициент, учитывающий необходимость нормальной работы весов, ( =1,5)

Ев – грузоподъемность весов, м;

ψ - коэффициент использования объема бункеров;

- натура зерна (для пшеницы 0,75 т/м3);

А – длина бункера, м;

В – ширина бункера, м.

Рассчитаем высоту весового этажа Нв.э, мм:

, (48)

где hв – высота весов, мм;

hн.з – высота необходимая для монтажа надвесовой задвижки (0,5-0,6 м);

hс.к – высота определяется по размерам строительных конструкций здания (0,7 м);

Принимаем 4,3 м.

Рассчитаем высоту этажа поворотных труб Нэ.п.т, мм:

, (49)

где hп.т – высота поворотной трубы ВШ – 7, мм;

hу.п – высота удлиняющего патрубка, мм.

Принимаем Нэ.п.т = 3,2 м, т.к. высота этажа на элеваторе должна быть не ниже, чем 3,2 м.

Рассчитаем высоту распределительного этажа Нр.э, мм:

, (50)

где hтп – высота надсилосного транспортера, мм;

hн.л – высота насыпного лотка, мм;

hс1,hс2 – высоты необходимые для установки секторов;

hд.с – высота проекции диктующего самотека на вертикальную плоскость, мм

Принимаем Нр.э = 4,6 м.

Рассчитаем высоту сепараторного этажа Нс.э, мм:

, (51)

где hп.о.с – высота расположения приемного отверстия сепаратора, мм;

hп.к – высота приемной коробки, мм;

hс1, hс2 - высоты установки сепараторов, мм;

hд.с – высота проекции диктующего самотека на вертикальную плоскость, мм, ;

hп.б – высота необходимая для установки патрубков под бункером, мм

Принимаем 5,2 м.

Рассчитаем этаж контрольных сепараторов Нэ.к.с, мм:

, (52)

где hк.с – высота приемного отверстия контрольного сепаратора, мм;

hвол – высота необходимая для установки транспортера-волокуши, мм;

hс.п – высота соединяющего самотека, мм.

Принимаем 3,4 м.

Рассчитаем этаж башмаков норий Нэ.б.н, мм:

, (53)

где hп – высота постамента, предназначенного для удобства опорожнения при завале, мм;

hн.н – расстояние от нижней кромки башмака до приемного носка нории, мм;

hв.с – высота ввода самотека в башмак нории, мм;

hс1, hс2 – высоты, необходимые для установки секторов, мм;

hд.с – высота проекции диктующего самотека на вертикальную плоскость, мм, ;

hз – высота необходимая для установки задвижки, мм.

Принимаем Нэ.б.н = 6 м.

Рассчитаем подсилосный этаж Нп.э, мм:

, (54)

где hп.тр – высота подсилосного транспортера, мм;

hн.л – высота насыпного лотка, мм;

hс1, hс2 – высоты, необходимые для установки секторов, мм;

hд.с – высота проекции диктующего самотека на вертикальную плоскость, мм, ;

hз – высота необходимая для установки задвижки, мм;

hв.с – высота части воронки силоса, мм.

Принимаем Нп.э = 6,2 м.

Определим высоту надсилосного этажа:

Высоту этажа, с учетом установки разгрузочных тележек ТР-62 на надсилосных транспортерах, принимаем равную 4 м.

Рассчитаем суммарную высоту этажей подсепараторных бункеров Нс.б , м:

, (55)

где Ноб. р.з – общая высота рабочего здания до распределительного этажа, м;

Нс.э – высота сепараторного этажа, мм;

Нэ.к.с – высота этажа контрольных сепараторов, мм;

Нэ.б.н – высота этажа башмаков норий, мм.

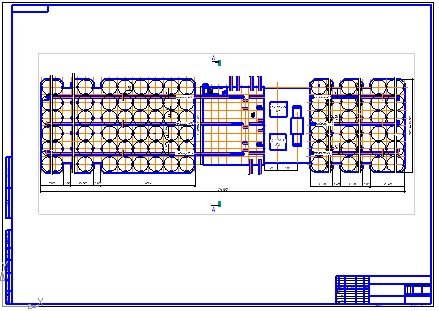

6.4 Расчет емкости силосов и бункеров и определение габаритных размеров силосных корпусов

Определим емкость бункера Еб, т:

, (56)

где - коэффициент использования объема бункера (0,87);

F – площадь бункера, м2, 3х3=9;

H – высота бункера, м;

- объемная масса, т/м3.

Определим количество бункеров:

452:45,2=10 - принимаем 10 бункеров.

Рис.1

Определим емкость силосов круглой формы при впуске и выпуске зерна по центральной оси, Vс, м3:

, (57)

где VC – общий объем зерновой массы в силосе V1, м3;

, (58)

, м (59)

, м3 (60)

, м3 (61)

, м (62)

,м (63)

где - угол естественного откоса зерна 260;

- для сухого зерна 360;

Н – высота силоса, м;

D – внутренний диаметр силоса,

- толщина стены силоса (для силосов из монолитного железобетона 0,15 м).

м3

, т (64)

где - объемная масса зерна (для пшеницы 0,75 т/м3)

Определим массу зерна в силосе – звездочке при его выпуске по центральной оси Рзв, т:

Рис.2

, (65)

Определим количество силосных корпусов:

Емкость одного силосного корпуса принимаем 15000 тонн.

, шт (66)

Принимаем 4 силосных корпуса.

, шт

шт

По внешнему диаметру, числу силосов в одном ряду и числу рядов определим размеры силосного корпуса элеватора в плане:

Длина Lск, м:

, (67)

Ширина Вск, м:

, (68)

Уточним емкость силосного корпуса:

, т (69)

, т (70)

, т (71)

Список использованных источников

1 Дегтяренко Г.Н., Дегтяренко А.П. Методические указания к курсовому и дипломному проектированию, 1981. - 96 с.

2 Элеваторы и склады/ Платонов П.Н., Пунков СП., Фасман В.Б. - М.: Агропромиздат, 1987. - 319 с.

3 Юкиш А.Е. Справочник по оборудованию элеваторов и складов. - М.: Колос, 1978.-240 с.

4 Справочник по оборудованию зерноперерабатывающих предприятий/ Демский А.Б., Борискин М.А., Томаров Е.В. и др. - М.: Колос, 1980. - 383 с.

5 Баум А.Е., Резчиков В.А. Сушка зерна. - М.: Колос, 1983. - 224 с.

6 Комплектное оборудование мукомольных заводов/ Демский А.Б., Птушкина Г.Е., Борискин М.А. - М: Агропромиздат, 1985. - 215 с.

7 Галицкий P.P. Оборудование зерноперерабатывающих предприятий. -М.: Агропромиздат, 1990. - 271 с.

8 Веселов С.А. Проектирование вентиляционных установок предприятий по хранению и переработке зерна. - М.: Колос, 1974. - 228 с.

9 Золотарев С.Н. Проектирование мукомольных, крупяных и комбикормовых заводов. - М.: Колос, 1976. - 288 с.

Чертежи:

Скачать: