Аннотация

Пояснительная записка содержит страниц, в том числе рисунков, источник, приложения.

В данном проекте приведен анализ существующих современных конструкций волчка, а также технологическая схема производства вареной колбасы. Выявлены достоинства и недостатки существующих конструкций, на основе которых и был принят базовый вариант волчка.

Выполнены основные расчеты конструкции волчка. Рассмотрены вопросы безопасности проекта, а также произведен технологический процесс восстановления вала волчка и расчет ожидаемого экономического эффекта.

Содержание

Введение

1 Состояние вопроса

1.1Краткое описание технологического процесса производства вареных колбас

1.2Линии по производству колбас

1.3Машины для мелкого измельчения мяса (волчки).

1.4Технико-экономическое обоснование целесообразности разработки

машины для мелкого измельчения мяса (волчок)

2 Расчетная часть

2.1 Технологический расчет

2.2 Кинематический расчет привода

2.3 Расчет открытой цилиндрической зубчатой передачи

2.4 Расчет подшипников скольжения

2.5 Проверка шпоночных соединений

2.6 Проверка шлицевого соединения

2.7 Проверочный расчет валов

3 Безопасность труда

3.1 Анализ условий труда в колбасном цехе

3.2 Мероприятия по обеспечению безопасности труда

3.3 Чрезвычайная ситуация

3.4 Расчет освещения в цехе

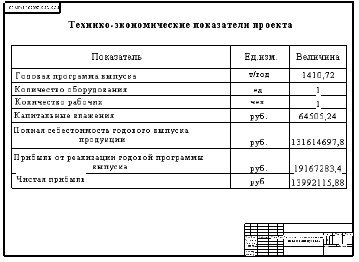

4 Экономическая часть

4.1 Расчет себестоимости проектируемой машины

4.2 Расчет капитальных вложений

4.3 Расчет себестоимости годового выпуска продукции

4.4 Расчет показателей эффективности

Выводы

Список используемых источников

Введение

Мясные продукты занимают значительную долю в рационе питания человека. Степень использования (глубина переработки) мясного сырья у нас в стране недостаточно высока. Велики потери мясного сырья в процессе его доставки, переработки и хранения. При этом большое влияние на качество продукта оказывает длительность нахождения сырья в переработке.

Сложившаяся экономическая обстановка в стране говорит о необходимости создания перерабатывающего оборудования небольшой производительности для предприятий малой мощности.

Целью проекта является сбор и систематизация материалов о имеющихся в настоящее время технологических линиях и оборудовании по переработке мяса и производству колбас, оценка их состояния и разработка нового оборудования, вырабатывающего высококачественную продукцию в соответствии с действующей технологией и удовлетворяющего современным требованиям.

Переработкой сельскохозяйственной продукции и выпуском продуктов питания в России занято в настоящее время около 55 тысяч производственных предприятий, включая предприятия всех форм собственности, в том числе и малые. Из всего оборудования, только 19 % соответствует мировому уровню, свыше 63 % оборудования требует немедленной модернизации или замены. В составе действующего оборудования всего лишь 8 % действующих автоматических линий (за рубежом - 30-50 %). В настоящее время удается производить замену технологического, энергетического, холодильного оборудования лишь на 30 % /1/.

На конец 1996 года известно, что ни одно строящееся предприятие по производству перерабатывающего оборудования за последние пять лет не было введено в действие. Всего для пищевой промышленности в бывшем СССР имелось порядка 3,5 тысяч наименований оборудования. После распада СССР Россия может производить только 60 % всей этой номенклатуры. Из-за слабой материально-технической базы и несовершенства технологии переработки, а также из-за несовершенства технологического оборудования в России теряется до 30 % сельскохозяйственной продукции, а в развитых странах этот показатель достигает 90 %. Практически при равных объемах производства сельскохозяйственной продукции в России и в США. В России продуктов питания выпускается в три раза меньше (в сопоставимом денежном выражении) /1/.

Все выше изложенное говорит о необходимости разработки специального оборудования, аппаратов, модернизации действующего оборудования и требует высокой культуры производства.

1 Анализ современных технологий и техники производства вареных колбас

1.1 Краткое описание технологического процесса производства вареных колбас

Колбасными изделиями называют изделия, приготовленные на основе мясного фарша с солью, специями и добавками, в оболочке или без нее и подвергнутые тепловой обработке до готовности к употреблению.

Для изготовления вареных колбас применяют говядину и свинину в парном, охлажденном и размороженном состоянии. При производстве колбас большое значение имеет выработка качественно однородного продукта. Это достигается использованием стандартных линий, состоящих из отдельных машин (волчок, мешалка, куттер или вакуумный куттер) и устанавливающихся в соответствии с потоком сырья.

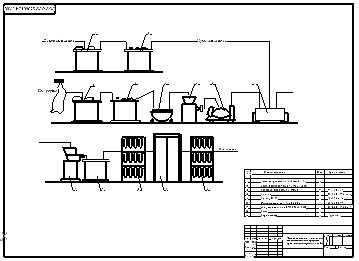

Процесс изготовления вареных колбас, в соответствии с рисунком 1 разделяется на следующие стадии /2/.

- измельчение сырья. На этом этапе процесса производства происходит предварительное измельчение мясного сырья: разделка полутуш, обвалка, жиловка.

Распиловка полутуш на струбы производится дисковыми или ленточными пилами. Обвалка мяса в основном производится дифференцированным способом. На малых предприятиях применяют и потушную обвалку, т.е. один рабочий обрабатывает всю тушу. Обвалку производят на стационарных столах. Чтобы устранить излишнее транспортирование мяса, практикуют спаренную обвалку и жиловку: обвальщик работает за одним столом с одним или двумя жиловщиками. В соответствии с рисунком 2 и 3 представлены способы описания части технологического процесса производства вареных колбас;

- посол мяса. Для достижения необходимых технологических свойств готового продукта (вкуса, аромата, цвета, консистенции) и предохранения их от микробиологической порчи осуществляют посол мяса. Для этого в мясо вводят посолочные вещества. Обязательной и доминирующей посолочных составов является поваренная соль. Для вареных колбас вводят 2,5 % соли к массе мяса, а также 0,005 % нитрата натрия в виде раствора, приготавливаемого в лаборатории;

- созревание. Сроки выдержки мяса в посолочном составе (при 2 - 4 °С) при посоле в кусках составляют 24 часа для вареных колбас. В процессе созревания происходит равномерное распределение по объему продуктов посолочных веществ, изменение микроструктуры продукта, вкуса ароматообразования, стабилизация окраски.

Рисунок 1 - Технологическая схема изготовления вареных колбас

Оборудование (операции): 1 - стол (разделка полутуш); 2 - стол (обвалка, жиловка); 3 - ванна (посол и созревание мяса); 4 - волчок (предварительное измельчение мяса); 5 - куттер (куттерование с пряностями); 6 - фаршемешалка (перемешивание фарша); 7 - вакуумный шприц (шприцевание); 8 - стол (вязка батонов); 1а - стол (очистка шпика от соли и съемка шкурки со шпика); 16 - стол (нарезание шпика на кусочки).

Рисунок 2 - Машинно-аппаратурная схема части технологического процесса производства вареных колбас.

Мясо в посоле выдерживают в различного вида емкостях. Применение напольных емкостей наиболее перспективно для предприятий малой и средней мощности:

- тонкое измельчение и приготовление фарша, Мясное сырье предварительно измельчают на, волчке, в котором мясо подвергается резанию смятию и разрыву, причем, чем меньше диаметр отверстия решетки волчка, тем сильнее разрушается и перетирается ткань, тем больше нагревается мясо в результате трения (на 8-9°С). На степень нагрева влияет также правильность сборки режущего механизма. Наиболее распространены волчки с решеткой 220 мм и одношнековой подачей сырья. В настоящее время имеются волчки с двумя подающими шнеками, причем размер горловины волчка увеличен, что дает возможность измельчать на нем мороженое мясо в блоках. От качества измельчения зависит качество готового продукта.

Технологические участки: I - подготовка мясного сырья; II - приготовление фарша; III - формирование батонов колбасы; IV - приготовление шпика,

Технологические операции: 1 - разделка; 2 - обвалка; 3 - жиловка; 4 - посол мяса; 5 - созревание мяса; 6 -предварительное измельчение; 7 - введение пряностей, воды, чешуйчатого льда; 8 - куттерование; 9 - введение шпика и перемешивание; 10 - шприцевание; 11 - вязка батонов; 1а - очистка шпика от соли; 16 - съемка шкурки со шпика; 1в - нарезание шпика на кусочки,

Рисунок 3 - Операторная модель части технологического процесса производства вареных колбас.

Поэтому к волчкам предъявляются некоторые технологические требования: они должны обеспечивать различную степень измельчения, равномерную подачу сырья к измельчающему механизму (при этом измельчение не должно сопровождаться сильным сжатием, если этого не требуют условия производства); сырье не должно нагреваться выше температуры, предусмотренной действующей технологией; детали измельчающего механизма должны набираться таким образом., чтобы измельчение происходило без излишних затрат энергии и без снижения производительности.

При изготовлении вареных колбас мясо измельчают на куттере, где достигается более полное разрушение структуры тканей чем на волчке.

Принцип резания-рассекания тканей. Частота вращения ножей 1400 - 5500 мин-1. При обработке на куттере мясо нагревается, поэтому во время куттерования к нему, кроме холодной воды, добавляют около 10 % пластинчатого льда. Температура мяса во время и после куттерования не должна быть выше 8 - 10 °С.

Если на куттере обрабатывают совместно мясо различной жирности, вначале загружают и измельчают или говядину, или не жирную свинину, а затем полужирную свинину. Лед добавляют во время обработки не жирного мяса. Мясо загружают постепенно.

Фарш для каждого вида и сорта колбас составляют по рецептуре. Чтобы фарш был равномерным, необходимо его тщательное перемешивание.

Структурно-однородный фарш (без шпика) смешивают в куттере при измельчении сырья, куда после тщательного измельчения сырья загружают специи, муку или крахмал. Структурно-неоднородный фарш (со шпиком) смешивают в мешалках. Готовность фарша определяют по времени, необходимому для равномерного распределения составных частей фарша. Фарш должен быть однородным и достаточно клейким;

- шприцевание. Готовый фарш направляют для изготовления батонов.

Цель процесса - придания формы и предохранение фарша от внешних влияний.

Фарш набивают в оболочку с помощью шприцев. Вареные колбасы шприцуют с наименьшей плотностью. Излишняя плотность набивки фарша вареных колбас в оболочку приводит к ее разрыву во время варки батонов вследствие расширения содержимого;

- вязка батонов. Для увеличения плотности батоны вяжут шпагатом.

Вяжут колбасы вручную. Столы для вязки колбас (стационарные и конвейерные) устанавливают вплотную к шприцам.

После вязки батоны навешивают на палки и размещают на рамах;

- осадка. Осадка, происходит в специальных камерах, где поддерживается определенный температурно-влажностный режим. Вареные колбасы

подвергают кратковременной осадке (24 часа). Колбасы, прошедшие осадку,

значительно лучше обжариваются, так как при этом меньше выделяется влаги,

которая замедляет процесс обжарки и зачастую приводит к

осаждению смолы и сажи;

- обжарка. После осадки колбасы направляют в обжарочные камеры для обжарки. Обжарка - это кратковременная обработка поверхности колбасных изделий коптильным дымом при высоких температурах перед их варкой.

Цель обжарки - повышение механической прочности оболочки и поверхностного слоя продукта, уменьшение гигроскопичности, Продукт становится более устойчивым к микроорганизмам, поверхность его окрашивается в буровато-красный цвет с золотистым оттенком и появляется приятный специфический запах и привкус коптильных веществ:

- варка. Под варкой колбасных изделий подразумевается тепловая

обработка при температуре до 68-70 °С в центральной части продукта. Такой

нагрев обеспечивает денатурацию белков, гидротермический распад большей

части коллагена, изменение жиров и экстративных веществ в желаемую

сторону и почти полное уничтожение вегетативной микрофлоры.

Для варки колбасных изделий греющей средой служит горячая вода, острый пар и паровоздушная среда. Варка в горячей воде имеет ряд преимуществ перед другими способами, но ее целесообразно проводить на предприятиях малой мощности.

Температура греющей среды перед загрузкой в камеры для варки должна быть около 100 °С, во время варки ее поддерживают на уровне 75 °С и к концу варки повышают до 85 °С. При не соблюдении температурного режима могут возникнуть дефекты.

Важным условием для получения качественных колбасных изделий при варке является соблюдение длительности нагрева, что зависит от диаметра батона, теплопроводности фарша, температуры греющей среды и батонов перед загрузкой.

Необходимо также следить за тем, чтобы батоны при варке не касались друг друга, так как соприкосновения медленнее прогреваются и образуется дефект на поверхности в виде "слипов";

- охлаждение. Для снижения потерь массы, предотвращения порчи и

сохранения надлежащего товарного вида после тепловой обработки колбасные

изделия охлаждают на воздухе или холодной водой. Применяют

двухстадийную холодную обработку: вначале холодной водой, а затем в

камерах воздушного охлаждения. При охлаждении водой сокращается продолжительность процесса в результате повышения коэффициента теплоотдачи.

Потери массы вследствие испарения уменьшаются примерно в 8 раз.

На первой стадии изделия охлаждают под душем водопроводной водой температурой 10 - 15 °С в течение 10-30 минут или путем интенсивного орошения из форсунок в течении 5-15 минут (в зависимости от диаметра батона). Охлаждение проводят до температуры в центре батона 27-30 °С.

После охлаждения водой колбасные изделия на этих же рамах направляют в камеры охлаждения, где поддерживают температуру воздуха 4 °С и относительную влажность около 95 %. Продолжительность этой стадии охлаждения от 4 до 8 часов. К концу охлаждения температура изделий должна

достигать 8-15 °С. Охлаждать до более низкой температуры колбасы не рекомендуется, так как при последующем транспортировании и реализации они могут увлажняться в результате конденсации влаги на их поверхности.

Колбасы в целлофановой оболочке под душем не охлаждают.

Процессы обжарки, варки и охлаждения могут осуществляться в раздельных камерах или агрегатах. Предпочтительнее использовать либо универсальные камеры периодического действия, в которых последовательно проводят процессы обжарки, варки и охлаждения, либо термоагрегаты непрерывного действия;

- хранение. Для сохранения товарного вида и качества во время транспортирования колбасные изделия упаковывают для местной реализации в металлические или деревянные ящики. Колбасные изделия хранят в камерах, оборудованных подвесными путями или стеллажами, в которых поддерживается определенная температура и относительная влажность воздуха. Вареные колбасы хранят в охлажденном состоянии до 48 часов.

1.2 Линии по производству колбас

В настоящее время существует тенденция комплектной и модульной поставки малогабаритной техники малым предприятиям, а также коллективным и фермерским хозяйствам для организации непосредственно у мест производства пищевого сельскохозяйственного сырья цехов, участков и предприятии малой мощности,

Российские производители изготавливают различные мини-заводы, цеха и линии по производству колбасных изделий.

Пермский завод торгового машиностроения предлагает комплект оборудования для колбасного цеха ОКЦ-350 /3/, предназначенный для выработки колбас и свинокопченостей,

В составе основного технологического оборудования стол для разделки туш (габаритные размеры 1550x950x900 мм), стол для разборки субпродуктов (1600x880x1050 мм), стол для вязки колбас (2650x950x929 мм), тележка (145x650x750 мм), волчок для измельчения мяса ПММ-К (производительность 180 кг/ч, габаритные размеры 910x600x1050 мм), фаршемешалка ПМФ-К (производительность 150 кг/ч, габаритные размеры 850x600x870 мм), шприц-машина ПМШ-К (производительность 100 кг/ч, габаритные размеры 1200x600x1430 мм), куттер К-200 (производительность 60 кг/ч, габаритные размеры 900x800x1150 мм), механизм для измельчения специй МИ (производительность 10 кг/ч, габаритные размеры 305x220x350 мм), шкаф холодильный ШХ-1, 12Ю (3 шт., вместимость камеры 1,2 м3, габаритные размеры 1570x785x2055 мм), шкаф коптильный ШК-1 (2 шт., вместимость 28 м3, габаритные размеры 2400x1250x2400 мм), котел пищеварочный электрический КЭ-160 (вместимость 160 л, габаритные размеры

1200x920x1170 мм).

Может комплектоваться шкафом коптильным ШК-2 с парогенератором вместо ШК-1 и котла, КЭ-160. Обслуживают три-пять человек.

Техническая характеристика комплекта оборудования приведена в соответствии с таблицей 1.

Таблица 1 - Техническая характеристика ОКЦ-350

|

Показатель |

Величина |

|

Производительность в смену, кг |

300…350 |

|

Вместимость камер, м3 холодильных коптильных |

3,6 5,6 |

|

Установленная мощность, кВт |

58 |

|

Расход воды в смену, м3 |

3 |

|

Занимаемая площадь, м2 |

100…150 |

Комплекс основного оборудования состоит из пяти агрегатов: волчка ЛПК 1000 В для предварительного измельчения мяса, куттера ППК 1000 К для приготовления фарша. Фаршемешалки ЛПК 1000 Ф. шприца ЛПК 1000 Ш для набивки колбасных оболочек фаршем и подъемника ЛПК 1000П, облегчающего загрузку и выгрузку сырья и изделий.

Производительность 500...1000 кг колбасных изделий в смену, установленная мощность 30 кВт. Подключается к сети трехфазного тока. Вся линия может разместиться на 80...100 м.

Технические характеристики оборудования приведены в таблице 2.

Оборудование поставляется в комплекте со вспомогательным оборудованием (14 наименований): столы для разделки мяса, ванны для фарша, стеллажи для полуфабрикатов, мойка со стерилизатором, обвалочные ножи. Обслуживают два-три человека.

НПО "Волгомясомолмаш" (г. Волгоград) предлагает комплект основного технологического оборудования колбасного цеха мощностью 500 кг в смену /3/, который предназначен для выработки колбасных изделий широкого ассортимента.

В составе оборудования волчок Я4-ФВМ, фаршемешалка Я4-ФВЮ, шприц вакуумный Я4-ФВЩ, перцемялка Я4-ФБЦ, установка коптильная Я4-ФВП, тележка Я4-ФВА.

Техническая характеристика оборудования приведена в таблице 3.

ПО «Стрела» (г. Оренбург) изготавливает универсальный мясоперерабатывающий агрегат УМПА, в соответствии с рисунком 4, который предназначен для механической переработки мяса: измельчения, куттерования, перемешивания мясного фарша и наполнения оболочек колбасной массой.

УМПА состоит из волчка, куттера, мешалки, колбасного шприца, которые могут работать самостоятельно.

Техническая характеристика агрегата и составляющих его машин приведена в таблице 2.

Таблица 2 - Технические характеристики оборудования Воронежского механического завода

|

Название оборудования |

Основной параметр |

Произво-дитель-ность (кг/час) |

Установ-ленная энергети-ческая мощность (кВт) |

Габаритные размеры (мм) |

Масса (кг) |

|

Волчок ЛПК 1000В |

Диаметр выходной решетки, мм - 114 |

1100 |

9 |

1000х715 х1200 |

443 |

|

Куттер ЛПК 1000К |

Вместимость чаши, л - 4 |

300 |

16 |

1300х1200 х1200 |

1500 |

|

Фаршеме-шалка ЛПК 1000 Ф |

Емкость дежи, л - 150 |

420 |

4 |

1300х800 х1450 |

500 |

|

Шприц ЛПК 1000Ш ваку-умный |

Двухскоростной об/мин - 1100 |

200 |

3,5 |

1000х800 х1500 |

300 |

|

Подъемник ЛПК 1000П |

Грузоподъем-ность, кг - 150 |

- |

- |

1275х2100 1310 |

120 |

Линию по производству колбасных изделий можно скомплектовать также из отдельных машин и аппаратов, произведя предварительно материальный расчет производства, выбор технологической схемы производства, и на основании полученного материала осуществляется выбор, расчет и расстановка оборудования.

Проектируемая линия предназначена для производства нескольких сортов вареных, ветчинных и полукопченых колбас, колбасных изделий типа сарделек и сосисок.

1 - волчок; 2 - куттер; 3 - мешалка; 4 - шприц; 5 - педаль; 6 - станина; 7- винт.

Рисунок 4 - Универсальный мясоперерабатывающий агрегат (ПО «Стрела»)

Таблица 3 – Техническая характеристика оборудования НПО «Волгомясомолмаш»

|

Название оборудования |

Основной параметр |

Произво-дитель-ность (кг/час) |

Установ-ленная энергети-ческая мощность (кВт) |

Габаритные размеры (мм) |

Масса (кг) |

|

Волчок-жиловщик Я4-ФВН |

- |

1200 |

5,5 |

1265х1010 х1505 |

440 |

|

Фаршеме-шалка Я4-ФВЮ |

- |

500 |

3 |

2280х850 х2045 |

350 |

|

Шприц Я4-ФВЩ вакуумный |

- |

1300 |

4,5 |

1100х736 х1500 |

145 |

|

Тележка Я4-ФНА |

Вместимость (геометрическая) Л-100 |

- |

- |

140х586 х145 |

28 |

|

Перцемолка Я4-ФБЦ |

- |

60…70 |

1,5 |

565х340 х965 |

132 |

|

Установка коптильная Я4-ФВП |

Единовременная загрузка камеры колбасой, кг: вареной 150 полукопченой 100 |

- |

42,7 |

Занимаемая площадь м2 – 3,3 |

1550 |

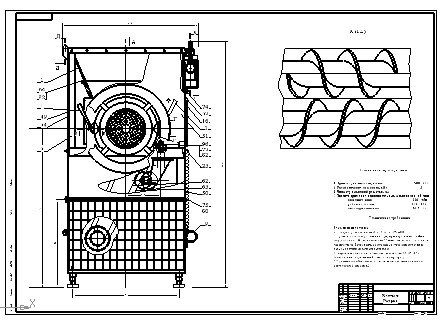

1.3 Машины для мелкого измельчения мяса (волчки). Назначение и их классификация

Волчки предназначены для измельчения как замороженного, так и не замороженного мяса, эндокринно-ферментного, желатинового и жиросодержащего сырья, хлеба, картофеля и прочего. Волчки характеризуются высокой производительностью, простотой исполнения, удобством в обслуживании и эксплуатации, надежностью в работе и возможностью включения их в поточно-механизированные линии.

На сегодняшний день в отечественной и зарубежной практике используется множество волчков с некоторыми конструктивными особенностями, но все они устроены на одном принципе.

Волчок содержит механизмы подачи, резания и привода. Режущий механизм представляет собой чередование решеток и вращающихся ножей. Подающий механизм снабжен загрузочным бункером, в котором в случае принудительной подачи сырья на рабочий шнек смонтированы различные питатели. Привод вращающихся частей волчка - электромеханический. Классификация волчков, в соответствии с рисунком 5 /4/, определяется особенностями конструктивного исполнения этих трех механизмов, в соответствии с рисунком 6. Приведенная классификация отражает основные отличительные черты, хотя существуют волчки, имеющие другие особенности или совмещающие в себе совокупность классификационных признаков. Волчки с принудительной подачей сырья, в соответствии с рисунком 7, обеспечивают непрерывность загрузки рабочей части машины, что уменьшает удельные расходы энергии и повышает производительность.

В последние годы получили распространение волчки, позволяющие выполнять смежные технологические операции колбасного производства, как, например, смешивание, жиловка, посол. Для этой цели в приемном бункере монтируются органы, которые в процессе работы перемешивают исходное сырье и одновременно нагнетают его на рабочий шнек.

Рисунок 5 - Классификация волчков

Рисунок 6 - Схема промышленных волчков без устройств принудительной подачи сырья

Рисунок 7 - Схемы волчков с устройствами принудительной подачи сырья.

Влияние конструктивных, режимных и других параметров на энергетические и эксплуатационные показатели процесса измельчения /5/ и факторов, определяющих работу волчка, можно представить в виде схемы в соответствии с рисунком 8 /6/.

Рисунок 8 - Факторы, влияющие на работу волчка.

Для качественного улучшения конструкции волчка необходимо установить характер взаимосвязей между отдельными факторами и вести расчеты с учетом этих взаимосвязей.

Физико-химические свойства обрабатываемого сырья являются определяющими, так как именно характеристики сырья определяют энергозатраты, необходимые для измельчения. Однако опытным путем установлено, что при одинаковой степени измельчения аналогичных материалов, но при различной компоновке режущего механизма, волчка, способах резания, подачи продукции энергозатраты колеблются от 2,5 до 12 кВт/т, что доказывает необходимость поиска, оптимального соотношения факторов, влияющих на качество измельчения.

Применяемые в промышленности волчки снабжены рабочим цилиндром, внутренняя поверхность которого имеет прямые или спиральные ребра или канавки, обеспечивающие поступательное движение сырья к режущим органам. Однако при неправильном выполнении может возникнуть обратный поток массы, уменьшающий давление у режущего механизма, что снижает производительность устройства. Существуют различные способы уменьшить или предотвратить обратный поток. Так, в устройстве для измельчения мяса /7/, включающем в себя корпус с бункером, шнек с переменным шагом витков, многозубые ножи и чередующиеся с ними решетки, рабочий цилиндр с винтообразными заостренными ребрами и конусной частью, примыкающей к корпусу, предусмотрен подпорный элемент, выполненный в виде свободно размещенной вокруг хвостовика спирали, имеющей привод для вращения в направлении, противоположном вращению шнека. Противоположное вращение спирали способствует перемещению продукта из корпуса к рабочему цилиндру без закручивания по спирали и под высоким давлением.

Другое решение предложено в устройстве /8/, в котором на входе в рабочий цилиндр установлен кольцевой нож с возможностью регулирования зазора между режущей кромкой кольцевого ножа и шнеком. При транспортировке кусков мяса в рабочий цилиндр выступающие части сырья попадают в этот зазор и срезаются.

Заметно влияет на производительность волчка длина рабочего шнека. При его малой длине и небольшом количестве витков возрастает обратный поток: сырья, если шнек имеет 5-6 рабочих витков, обратный поток уменьшается, производительность повышается. При дальнейшем увеличении длины шнека и количества витков производительность стабилизируется, но возрастает удельный расход энергии.

Шнеки могут иметь цилиндрическую и коническую форму, переменный или постоянный шаг навивки, зависящий от измельчаемого сырья. Практика показывает, что для измельчения мягкого сырья предпочтителен шнек с резко уменьшающимся шагом в начале и плавно - в конце. Совершенствование конструкций рабочего шнека направлено на обеспечение надежной равномерной подачи сырья к режущему механизму. Для этой цели, в частности, выполняют последний виток шнека с выступом, являющимся продолжением витка и примыкающим к одной из лопастей ножа. Наличие выступа способствует более интенсивной подаче продукта к решетке и препятствует прокручиванию его вокруг вала шнека /9/.

Для увеличения равномерности подачи сырья к рабочим органам предложено устройство /10/, в корпусе которого установлен шнек с переменным шагом витков. В последнем витке выполнены отверстия. Каждое отверстие со стороны измельчающего органа имеет режущую кромку с острым углом заточки, направленную в сторону вращения шнека, в соответствии с рисунком 9.

При подаче сырья к режущему механизму куски сырья, находящиеся между витками шнека, частично измельчаются плоскими ножами. Предварительно, измельченное сырье захватывается витками шнека и направляется к режущему механизму.

1 - корпус; 2 - шнек; 3 - режущий комплект; 4 -отверстия; 5 -плоские ножи.

Рисунок 9 - Режущий механизм измельчителя.

С целью повышения надежности работы предложено устройство /11/, состоящее из спирали, навитой вокруг неподвижного серебреного стержня. Благодаря наличию продольных ребер в цилиндре и на неподвижном стержне продукт перемещается к решеткам без вращения.

Интересным способом подачи обрабатываемого сырья к режущему механизму отличается устройство для измельчения материалов /12/ включающее в себя корпус с загрузочным бункером, подающий шнек и привод. Подающий шнек выполнен в виде ленточной спирали с уменьшающимся шагом и закреплен на внутренней навивке, имеющей увеличивающийся шаг в направлении подачи материала. А зоне загрузки подающий шнек и ленточная спираль образуют, по крайней мере, один сплошной виток. При работе устройства в межвитковом пространстве подающего шнека на крупные куски мяса действуют изгибающие и перерезывающие силы. По мере уменьшения шага ленточной спирали наиболее крупные частицы материла, вытесняются в увеличивающийся межвитковый объем внутренней навивки. Таким образом, процесс предварительного измельчения материала осуществляется по всей длине подающего шнека. Сплошной виток, образованный на входе в нагнетательную часть корпуса, предотвращает обратный поток материала.

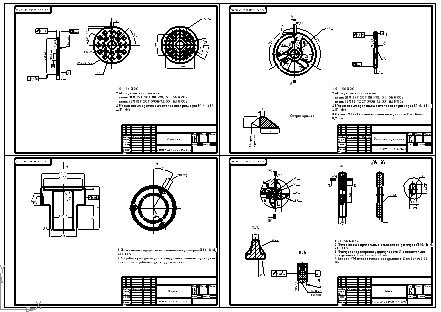

В комплект режущего инструмента машин для измельчения мягкого и смешанного мясокостного сырья (волчков) входят ножи и решетки.

Ножи можно классифицировать по количеству режущих зубьев, их форме (прямолинейные и криволинейные), со сплошными, не сплошными (жиловочные ножи), смещенными лезвиями, сменными лезвиями (составные ножи). Наиболее распространены четырехзубые ножи (крестовидные). Применение многозубых ножей с большим числом зубьев лимитировано уменьшением свободного пространства между зубьями, что отрицательно влияет на производительность машины /5/.

Изменяя положение режущей кромки зуба таким образом, чтобы она располагалась по касательной к окружности и была смещена параллельно радиусу ножа в направлении его вращения, можно повысить износостойкость ножей в 1,5 раза по сравнению с ножами обычной конструкции. Суммарная величина выкрашивания у таких ножей значительно меньше /13/. Известны также ножи с прямолинейной режущей кромкой, смещенной относительно оси вращения. Криволинейная форма зубьев ножа обеспечивает резание продукта со скольжением в отличие от рубящего резания традиционными крестовыми ножами с прямолинейными режущими кромками. Применение таких ножей дает возможность повысить надежность их работы и длительность эксплуатации в 4-5 раз и соответственно сократить потребность в ножах к волчкам, значительно снизить затраты на заточку инструмента. В МТИММПе разработан многозубый нож к измельчителю с криволинейными зубьями сложного профиля, в соответствии с рисунком 10 /14/, определяемого по уравнению

, (1.1)

где r, - текущие полярные координаты точки режущей кромки;

a - начальный радиус криволинейной режущей кромки;

- угол между радиус-вектором в начальной точке режущей кромки и касательной в начальной точке.

Нож с криволинейными зубьями обеспечивает равномерную нагрузку во всей длине зуба и равномерный износ его при работе. С целью повышения качества измельчаемого продукта в составе режущего комплекта применяют жиловочные ножи, Ножи, установленные перед выходной решеткой волчка, снабжают разнесенными по зубьям специальными каналами, по которым в процессе измельчения удаляются из зоны резания пленки и сухожилия.

Другой вариант жиловочного ножа, предусматривает наличие группы канавок на боковой поверхности каждого лезвия. Канавка имеет входной конец вблизи режущей кромки лезвия и проходит по дуге окружности, соосной с решеткой и ножом. Продолжения канавок отклоняются от "круговой" траектории /15/.

В целях экономии твердосплавного металла в ГДР предложена конструкция составного ножа со сменными режущими пластинами. Существуют 4 варианта установки этих пластин /16,17/. Они закрепляются винтами и имеют каждая 4 работоспособных лезвия, что способствует увеличению срока службы и повышению качества измельчения.

Известна конструкция ножа, обеспечивающая повышение срока службы инструмента в 2,5-3 раза. Это достигается тем, что плоскость заточки лезвия имеет клиновидную форму, при этом угол при вершине клина составляет 6-16° /18/. В соответствии с рисунком 11 приведен общий вид данного ножа с частичным разрезом.

а - общи вид ножа; б - профиль лезвия ножа в полярных координатах; 1 -центральное отверстие; 2 - режущие перья; 3 - лезвия; 4 - режущая кромка.

Рисунок 10 - Многоперьевой нож к измельчителю продуктов.

Многоперьевой нож к измельчителю пищевых продуктов /19/ отличается тем, что, с целью уменьшения усилий при измельчении, режущие кромки лезвий образованы отрезками дут окружности, центры которых лежат на рядом расположенном пере на расстоянии от центральной оси симметрии ножа, равном половине радиуса окружности торцовых граней, при этом угол резания каждого лезвия составляет 35-50°, а образующая переднюю поверхность лезвия, в соответствии с рисунком 12 - прямая. Использование предлагаемого ножа в устройствах для измельчения мяса позволит повысить качество получаемого фарша.

1 - лопастной держатель; 2 - лопасть; 3 - режущее лезвие; 4 плоскость заточки; 5 - вершина клина.

Рисунок 11 - Нож к устройствам для измельчения мяса и мясопродуктов.

1 - корпус ножа; 2 - центральное отверстие; 3 - лезвие криволинейной формы; 4 - режущие кромки.

Рисунок 12 - Многоперьевой нож.

Известна конструкция ножа для волчка, который отличается от других возможностью изменения угла, наклона лезвий по отношению к верхней точке последнего витка шнека /20/. Для этого лопасти ножа развертываются симметрично по отношению к фиксирующему элементу. В лопастях ножа выполняются крепления типа ласточкиного хвоста для режущих органов ножа, которые могут взаимозаменяться и выполняться с различными углами.

Решетки к волчкам делят на приемные, промежуточные, выходные.

Приемная решетка, в соответствии с рисунком 13, может иметь форму диска с равномерно расположенными отверстиями, образованными дугообразными участками с "живым сечением", увеличивающимся по ходу вращения ножа /21/. Задняя кромка отверстия с наибольшим сечением выполнена прямолинейной, а отверстие с наименьшим сечением обращено к прямолинейному участку. Использование указанной решетки повышает надежность и долговечность работы режущего комплекта.

Отверстия в диске могут иметь форму кривой, описываемой уравнением /22/.

, (1.2)

где а - начальный радиус в точке отсчета;

r - текущий радиус;

а - угол наклона касательной в данной точке кривой относительно начала координат.

Внутренняя поверхность отверстий, ближняя к периферии решетки, под углом 70-80° наклонена в сторону, противоположную направлению вращения ножа. Использование такой конструкции улучшает подачу сырья на нож и, следовательно, условия резания.

Для повышения однородности состава измельченного мяса в промежуточной или выходной решетке, выполненной в виде диска постоянной толщины, сквозные отверстия имеют разные диаметры /23/. Отверстия расположены концентричными рядами. Диаметры отверстий в каждом последующем ряду, в соответствии с рисунком 14, уменьшаются в направлении от центра к периферии и составляют 0,90-0,93 диаметра отверстий предыдущего ряда.

1 - диск; 2 - отверстия; 3 - дугообразный участок; 4 - прямолинейная грань.

Рисунок 13 - Приемная решетка для измельчающего волчка.

1 - диск; 2 - сквозные отверстия.

Рисунок 14 - Решетка к устройству для измельчения.

Отверстия в торце решетки могут быть коническими, расширяющимися от поверхности решетки, взаимодействующей с ножом /24/. Это способствует повышению степени измельчения при прочих равных условиях.

С целью повышения производительности процесса измельчения решетку можно изготовлять из трубчатых элементов /25/. Диск решетки при этом состоит из опорного кольца и хомута, стягивающего трубчатые элементы. Решетка такой конструкции проста в изготовлении.

Для повышения жесткости решетку снабжают радиальными ребрами /26/, установленными в выемке и разделяющими ее на равные секторообразные участки, в соответствии с рисунком 15.

С целью снижения затрат на изготовление решеток на 30-40 %, предлагается дисковая решетка из серого чугуна, твердость которой по Роквелу от 25 до 28 /27/. Работающий в паре с решеткой нож изготовляется из стали. Решетка, выдерживается в горячем говяжьем жире, благодаря чему улучшается качество измельченного продукта. Внутренняя поверхность отверстий решетки сглаживается проходящим через отверстия продуктом, чем обеспечивается самозатачивание режущих кромок отверстий решетки.

1 - перфорированный диск; 2 – отверстие; 3 - ступица; 4 - выемка; 5 -ребра; 6 - отверстия для прохода продукта.

Рисунок 15 - Решетка к измельчителю.

В соответствии с рисунком 16 предлагается решетка к устройству для измельчения мяса, выполненная в виде диска 1, имеющего центральное отверстие 2 для его крепления на валу и отверстия для измельчения и прохода мяса 3 с увеличенным диаметром отверстий для измельчения и прохода мяса с одной стороны решетки /28/. На основании экспериментальных данных применение предлагаемой конструкции решетки уменьшает мощность привода устройства (волчка) на 28 %, снижает затраты на трение в 1,5 раза, в связи с чем продолжительность работы решетки до переточки составляет 38 часов.

1 - диск; 2 - центральное отверстие; 3 - отверстие для измельчения.

Рисунок 16 - Решетка к устройству для измельчения мяса.

С целью упрощения конструкции и улучшения измельчения сырья, устройство., в соответствии с рисунком 17, снабжено дополнительной решеткой с радиальными лезвиями, которая выполнена подвижной и установлена между наружной и внутренней решетками, а лезвия внутренней и подвижной решеток выполнены с двусторонней прямоугольной заточкой с замкнутыми режущими кромками в окнах. Эффект от использования устройства заключается в упрощении конструкции, снижении трудоемкости изготовления и получении более измельченной продукции.

В некоторых случаях перфорированную решетку изготавливают из двух слоев: первый слой, соприкасающийся и взаимодействующий с ножом, изготавливается из стали, а второй - из полимерного материала /17,29,30/. В этом случае экономится не только металл, но упрощается изготовление, так как вместо вытачивания, сверления и фрезерования первый тонкий слой решетки изготавливается штамповкой. Обработка второго слоя из полимерного материала является не существенной частью. Соединение двух слоев решетки производится посредством выступов и углублений.

Эффективная работа волчков во многом зависит от степени затяжки режущего механизма, т.е. от усилия прижатия ножа к решетки. Недостаточная затяжка ухудшает условия измельчения: соединительная ткань не измельчается, а наволакивается на ножи; сырье не имеет подпора; наблюдается значительное смятие продукта и т.п. При чрезмерной затяжке увеличивается сила трения ножа о решетки и, следовательно, износ режущего инструмента, нагреваются детали волчка и продукт.

По мере износа режущих частей зазор между ножом и решеткой увеличивается, что указывает на необходимость применения специальных регулировочных механизмов. У большинства конструкций волчков степень затяжки регулируется вручную, проворачиванием зажимной гайки, но существуют устройства, в которых эта операция производится автоматически. Применение таких устройств обеспечивает повышение качества измельчения сырья, снижает износ режущего механизма и привода и улучшает условия труда обслуживающего персонала.

а - общий вид устройства; б - первая неподвижно устанавливаемая решетка; в - подвижно устанавливаемая решетка; г - выходная решетка; 1 -корпус; 2 - накидная гайка; 3 - шнек; 4,5,6 - решетки; 7,8 - цилиндрические секторные просечки; 9,10,11,12 - двухсторонние острые кромки; 13,14 - ребра жесткости; 15 - отверстия.

Рисунок 17 - Устройство для измельчения пищевых продуктов.

Устройство для регулирования усилия прижима режущего механизма /31/ показано в соответствии с рисунком 18. Поворотом гайки, расположенной на корпусе волчка, создается крутящий момент, который передается через боковую стенку кольца на подпружиненные рабочие элементы. При возрастании крутящего момента до требуемой величины подпружиненные рабочие элементы выходят из своих выемок, сменное кольцо и штурвал проскальзывают относительно корпуса гайки до следующей выемки, о чем сигнализирует щелчок. При вращении гайки в обратном направлении сменное кольцо воздействует противоположной стороной выемки через промежуточные рабочие элементы на корпус гайки, и она отвинчивается. Угол наклона боковых граней выемок различен (). Уменьшение угла наклона боковых граней выемок (oC2>oti) позволяет увеличивать усилие отвинчивания при заклинивании гайки во время работы механизма вследствие воздействия вибрации, повышенной температуры и влажности.

Для создания постоянного давления в режущей паре волчка разработано устройство /32/, эффективная работа которого достигается тем, что пружина постоянно прижимает нож к решетке. Такая конструкция исключает защемление и скопление продуктов между ножом и шнеком, обеспечивая беспрепятственное перемещение продукта в зону резания.

Для сокращения времени обслуживания волчков в СССР и за рубежом предположен ряд решений, позволяющих ускорить процесс сборки и разборки режущего механизма. В применяемых на практике волчках затяжка режущего механизма в большинстве случаев производится гайкой-маховиком. Как правило, резьба затяжной гайки имеет мелкий шаг для обеспечения плавной и надежной затяжки режущего механизма. Вследствие этого навинчивание гайки на горловину волчка и ее свинчивание занимает значительное время. Поскольку разборка режущего механизма производится до 4-5 раз в смену, возможности ускорения этого процесса представляют значительный интерес.

Так, фирмой Kramer+Grebe (ФРГ) /33/ предложена составная затяжная гайка, использование которой сокращает время замены режущего комплекта. Гайка состоит из двух частей: опорного фланца и разборной части, соединяющихся между собой при помощи внутреннего быстроразъемного замкового соединения. Для высвобождения режущего механизма достаточно незначительно ослабить усилие прижима и, совместив выступы резьбовой части с пазами фланца, удалить последний. Таким образом, нет необходимости проводить полное свинчивание затяжной гайки, чем достигается поставленная цель.

Перепады давления сырья на режущий комплект могут быть скомпенсированы жесткой фиксацией приемной решетки. При этом создаваемое шнеком давление мяса не передается на элементы режущих инструментов, что способствует снижению их износа; снижается нагрузка на двигатель и привод; устраняется неравномерность истирания ножей и решеток; возрастает общая производительность волчка; значительно уменьшается нагрев перерабатываемого сырья.

1 - штурвал; 2 - кольца; 3 - винты; 4 - стопорное кольцо; 5 решетки; 6 -вал; 7 - шнек; 8 - нож; 9 - корпус; 10 - гайка; 11 пружина; 12 - рабочие элементы.

Рисунок 18 - Устройство прижатия ножей к решеткам.

Наибольшей простотой выполнения опорного устройства отличается конструкция /22/, в которой основную нагрузку поступающего сырья воспринимает приемная решетка, а так как прижатие ее производится отдельными гильзой и гайкой, то сырье измельчается при постоянных зазорах между режущими кромками ножей и решеток. Такое решение улучшает качество измельчения, примерно на 20 % повышает производительность устройства по сравнению с устройством без опорного приспособления и, кроме того, на 25-30 % увеличивает срок службы ножей и решеток. Данное устройство применяется в последних моделях волчков Полтавского завода "Продмаш".

Фиксация приемной решетки в волчках фирмы Kramer+Grebe /33/ осуществляется посредством трех стержней с упорами, вдвигаемых в пазы решетки поворотом кулачка с внутренней эксцентриковой поверхностью в соответствии с рисунком 19. При этом обеспечивается центральный сдвиг болтов. Первоначальное усилие стягивания поддерживается пружинным зажимом. Подобная конструкция опорного устройства используется в промышленных волчках фирмы Laska /34/.

В последние годы получают распространение специальные сортировочные устройства, с помощью которых из сырья выводятся различные твердые включения: хрящ, мелкие косточки и т.д. Это повышает сортность готового продукта и снижает затраты ручного труда. Жиловка, а также очистка мяса производится с помощью специальных жиловочных ножей. Конструкции таких ножей различны, но общим является то, что посредством наклона лезвия или выполнения канавок на нем соединительная ткань и другие не перерезаемые твердые частицы нагнетаются либо к центру, либо к периферии ножа. Применение жиловочных ножей предусматривает наличие отводных приспособлений в совокупности, с которыми образуются сортировочные устройства, для вывода твердых включении из зоны резания через центральное отверстие решетки устанавливают отводной патрубок, а при нагнетании твердых включений к периферии ножа их выводят через боковое отверстие рабочего цилиндра.

1 - рычаг; 2 - натяжная деталь; 3 - болты; 4 - корпус; 5 - эксцентриковое кольцо; 6 - приемная решетка; 7 - шпонка.

Рисунок 19 - Опорное устройство.

Так, например, в устройстве для измельчения продуктов между решетками смонтирован отводной патрубок, в котором посредством втулки и накидной гайки укреплен дополнительный ножевой механизм; состоящий из поворотной пластины с рукояткой и неподвижной пластины с выводной трубкой. Пластины имеют отверстия с режущей кромкой и установлены так, что в момент вывода кусочков хрящей и жилок отверстия пластин совпадают с отводной трубкой /34/.

Сортировочное устройство фирмы Kramer+Grebe производит отвод твердых включений через боковое отверстие рабочего цилиндра. Отверстие, снабженное шибером, открывают вручную. Масса твердых частиц выводится в лоток /34/.

Совершенствование конструкций волчков связано не только с расширением их возможности, но и автоматизацией их работы. За рубежом используются волчки, в которых режим измельчения устанавливается автоматически в зависимости от свойств перерабатываемого сырья. Для этого привод подающих и рабочих шнеков, а также месильных органов (в волчках-мешалках) осуществляется от многоскоростного электродвигателя. В зависимости от давления в зоне резания включается соответствующая скорость. Общий недостаток такого рода устройства - отсутствие контроля температуры измельчаемого сырья, влияющей на его качество.

В МТИМШе разработан измельчитель /34/, снабженный датчиком температуры исходного сырья и прибором, регистрирующим разность температур исходного и измельченного сырья. В процессе работы измельчителя сигнал рассогласования электрического моста блокирует электродвигатель в том случае, когда разность температур исходного и измельченного сырья превышает допустимый предел.

Регулирование степени измельчения в волчках осуществляется, как правило, путем изменения диаметра отверстий в решетках, что усложняет обслуживание. Частицы измельченного продукта имеют вид цилиндров, диаметр которых зависит от диаметра отверстий решетки, а длина - от осевой скорости движения продукта и направлении, перпендикулярном плоскости решетки, и от скорости вращения ножа и шнекового питателя. Для уменьшения длины необходимо увеличить скорость вращения ножа и уменьшить скорость вращения шнекового питателя.

В измельчителе, предложенном в МТИММПе /34/, можно регулировать степень измельчения при постоянном диаметре отверстий решетки. Степень измельчения сырья регулируют, изменяя разность скоростей питателя и режущего механизма по обратно пропорциональной зависимости, при этом частоту вращения питателя варьируют от 100 до 300 мин-1, а режущего механизма - от 200 до 500 мин-1.

Для непрерывного измельчения бескостного мяса и мясных продуктов наибольшее распространение нашли волчки марок МП-160, К6-ФВЗП-200, К6-ФВП-160-2 /5/ (в соответствии с рисунками 20, 21, 22).

1- загрузочная горловина; 2 - станина; 3 - приемный цилиндр; 4 - подающая спираль; 5 - червяк; 6 - откидной цилиндр; 7 - режущий механизм.

Рисунок 20 - Волчок МП-160.

1 - приемный бункер; 2 - приемный цилиндр; 3 - рабочий цилиндр; 4 -съемная вставка; 5- откидной рукав; 6 - режущи механизм; 7 -затяжная гайка; 8 - основной электродвигатель; 9 - клиноременная передача; 10 - редуктор; 11 -электродвигатель; 12 - червячный редуктор; 13 - пара шестерен; 14 - питающие спирали.

Рисунок 21 - Волчок К6-ФВЗП-200.

Полтавский завод "Продмаш" серийно выпускает высокопроизводительный волчок К6-ФВП-160-2 /34/ с загрузочным устройством К6-ФПЗ. Рабочий шнек заполняется продуктом одновитковой лопасти, диаметр витка которой превышает диаметр витков шнека в 1,5 раза. В месте загрузки продукта шнек имеет впадины для заполнения продуктом, а загрузочный бункер под шнеком - отсекающие ребра, что способствует равномерной непрерывной подачи сырья в зону резания. Особенность волчка К6-ФВП-160-2 является то, что частота вращения ножевого вала (500 мин-1) значительно выше частоты вращения рабочего шнека (200 мин-1), так как ножи и рабочий шнек приводятся во вращение от одного электродвигателя, но через раздельные клиноременные передачи. Диаметр шкива, передающего движение рабочему шнеку, больше диаметра шкива, насаженного на ножевой вал, что обеспечивает рациональное соотношение между подающей способностью рабочего шнека и режущей способностью измельчающих органов, достаточную производительность волчка и высокое качество измельчения продуктов. Режущий механизм волчка установлен в съемной гильзе и помещен в корпусе рабочего цилиндра. Часть корпуса, расположенная у загрузочного бункера, имеет на внутренней поверхности ребра, число которых в два раза меньше числа ребер, расположенных на стороне режущего механизма, в результате чего исключается возврат мяса из зоны измельчения в бункер. Закрепление режущего механизма в рабочем цилиндре, а также регулирование степени прижима решеток и ножа производится трубчатой насадкой, которая одновременно служит для отвода измельченного продукта.

Применение в волчке подпорной решетки с радиально заостренными ребрами в замен прижимной втулки обеспечивает достаточную жесткость и позволяет устанавливать выходную решетку толщиной до 3 мм (в прежних конструкциях волчка решетки отбраковывали и заменяли новыми при износе до толщены 8 мм).

Установка решетки меньшей толщины улучшает условия измельчения сырья вследствие снижения давления, необходимого для продавливания продукта через отверстия решетки, и снижает энергозатраты. Комплект режущего механизма включает приемную решетку, четыре попарно установленных четырехзубых ножа с криволинейной режущей кромкой, промежуточную и выходную решетки. Наличие разъема между зубьями смежных ножей снижает затраты, связанные с проворачиванием сырья ножами, находящимися между решетками. Бесперебойная работа волчка обеспечивается загрузкой сырья с помощью подъемника. Технические характеристики волчков марок МП-160, К6-ФВЗП-200 и К5-ФВП-160-2 приведены в таблице 4.

Рисунок 22 - Волчок К6-ФВП-160-2.

Технические характеристики волчков приведены в таблице 4.

Таблица 4 - Технические характеристики волчков

|

Модель волчка |

Производительность, (т/час) |

Установленная мощность, (кВт) |

Производственная площадь, (м2) |

Масса без упаковки, (кг) |

|

МП-160 |

3 |

13 |

0,83 |

800 |

|

К6-ФВП-160/2 |

5 |

32,2 |

1,17 |

1000 |

|

К6-ФВЗП-200 |

4,5 |

18,5 |

1,56 |

1200 |

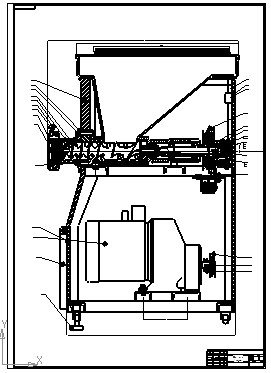

Волчок К6-ФШ-120 предназначен для непрерывного измельчения бескостного жилованного мяса и мясопродуктов при производстве фарша для колбасных и других мясных изделий /34/. В соответствии с рисунком 23 волчок состоит из станины сварной конструкции, на которой размещены все механизмы и привод, загрузочной чаши сварной конструкции для приема, измельчаемого сырья.

Рисунок 23 - Схема волчка К6-ФВП-120.

В механизм подачи сырья к режущему механизму входят рабочий шнек, вспомогательный шнек подачи сырья к рабочему шнеку и рабочий цилиндр с внутренними ребрами. Режущи механизм - ножи, установленные на хвостовике рабочего шнека, ножевые решетки и прижимное устройство. Откидной стол служит для санитарной обработки режущего механизма, откидная площадка обеспечивает удобство обслуживания.

Производительность - 2,5 т/ч; вместимость загрузочной чаши - 250 л; масса - 800 кг.

Волчок МП-82 Полтавского завода "Продмаш", в соответствии с рисунком 24, состоит из станины, загрузочной чаши 2, присоединенной к корпусу цилиндра 3, питающего шнека 4, и из откидного цилиндра 5 с червяком 6 и режущим механизмом 7. В полом валу питающего шнека 13 вмонтированы втулки 14, служащие опорами вала 7. Редуктор дает две выходные скорости: 69 мин-1 - для шнека 13 и 173 мин-1 - для рабочего червяка 8.

Производительность волчка при полном наборе ножей и решеток и диаметре отверстий выходной решетки 3 мм составляет 600-700 кг/ч, диаметр решетки 82 мм, мощность электродвигателя 2,8 кВт, габаритные размеры 0,71x0,4x0,66 м /34/.

а - общий вид волчка. 1 - станина; 2 - загрузочная чаша; 3 - корпус цилиндра; 4 - питающий шнек; 5 - откидной цилиндр; 6 - червяк; 7 - режущий механизм, б - кинематическая схема волчка. 1 - двигатель; 2 - ременная передача; 3 - входной вал; 4 - корпус редуктора; 5,6,9,10,11,12 - зубчатые колеса; 7 - выходной вал; 8 - червяк; 13 - питающий шнек; 14 - втулка.

Рисунок 24 - Волчок МП-82.

Волчок МП-120 сходен по конструкции с волчком МП-160 /34/. В соответствии с рисунком 25 приведена кинематическая схема волчка МП-120. Машина приводится в действие от электродвигателя 1 через клиноременную передачу 2 и редуктор 3 с двумя выходными валами: вал 4 ведет червяк 7, а вал 5 - спираль 6.

Недостатки этих волчков заключаются в следующем: сырье загружают вручную; конструкция шнека не обеспечивает равномерной подачи сырья в рабочую зону; расположенная сбоку от червяка спираль приводит к удлинению червяка и цилиндра машины, это повышает вес машины и удельный расход энергии; в случае неправильной фразировки двигателя палец шнека, посредством которого приводятся во вращение ножи, вывинчивается и разрывает ножевые решетки или корпус волчка.

1 - электродвигатель; 2 - ременная передача; 3 - редуктор; 4 - вал привода червяка; 5 - вал привода спирали; 6 - спираль; 7 - червяк.

Рисунок 25 - Кинематическая схема волчка МП-120.

Волчок ФМП-2-120, в соответствии с рисунком 26 имеет загрузочную спираль 1, расположенную параллельно и над червяком 2. Цилиндр машины составной, включает вставную гильзу 3 и откидную муфту 4, несущую режущий механизм 5 и зажимную гайку 6. Машина приводится в действие от электродвигателя 7 через клиноременную передачу 8 и редуктор 9 /34/.

1 - спираль; 2 - червяк; 3 - гильза; 4 - муфта; 5 - режущий механизм; 6 - зажимная гайка; 7 - электродвигатель; 8 - клиноременная передача; 9 - редуктор.

Рисунок 26 - Волчок ФМП-2-120.

Волчок - жиловщик ВЖ-20, в соответствии с рисунком 27 и волчок фаршевый ВФ-160 в соответствии с рисунком 28 предназначены для эффективного измельчения парного, охлажденного и мороженого мяса и отделения соединительной ткани, жил и кусочков костей при выработке высококачественного фарша для всех видов колбас, сосисок, сарделек /3/.

Благодаря наличию жилеточного устройства отпадает необходимость предварительного тщательного удаления из сырья мелких кусочков костей; хрящей и сухожилий.

Волчки ВЖ-20 и ВФ-160 изготавливаются в двух исполнениях:

а) с электроприводом постоянного тока;

б) с электродвигателем переменного тока.

Использование электродвигателя постоянного тока снижает электропотребление на переходных режимах и обеспечивает в широком диапазоне бесступенчатое регулирование производительности установки в зависимости от технологических особенностей изготовления фарша, а также качества, и состояния измельчаемого сырья.

Различные взаимосвязанные скорости вращения шнека и ножей обеспечивают идеальные условия резания мяса и значительно повышают качество приготовляемого фарша.

Производительность волчка ВЖ-20 составляет 8000 кг/ч, волчка ВФ-160 - 5000 кг/ч.

В соответствии с рисунком приведена кинематическая схема волчков.

1 - цепь; 2,3 - предохранительные муфты; 4 - подшипниковые узлы; 5 - опора; 6 - станина; 7 - двигатель; 8 - натягиватель; 9 - бункер; 10 - подающий шнек; 11 - спиральные ребра; 12 - рабочий шнек; 13 - внутренняя гайка; 14 -наружная гайка; 15,19 - комплект ножей; 16,20 - сетки; 17 - ножевой вал; 18 - рассекатель; 21 - приемная решетка.

Рисунок 27 – Волчок – жиловщик ВЖ-20.

ПО «Стрела» (г. Оренбург) разработан Универсальный мясоперерабатывающий агрегат /34/ в состав которого входит волчок, представленный в соответствии с рисунком 30.

В горловине 1, изготовленной из нержавеющей листовой стали, установлены два питательных шнека 2, вращающихся противоположно. Сверху питательной горловины расположена открывающаяся защитная решетка 6 с электроблокировкой.

Установленная мощность волчка 2,2 кВт, производительность 250-450 кг/ч.

1 - цепь; 2 - предохранительная муфта: 3 - подшипниковый узел; 4 -натягиватель; 5 - опора; 6 - станина; 7 - двигатель; 8 - редуктор; 9 - бункер; 10 -подающий шнек; 11 - спиральные ребра; 12 - рабочий шнек; 13 - внутренняя гайка; 14 - наружная гайка; 15,19 - комплект ножей; 16,20 - сетки; 17 - ножевой вал; 18 - рассекатель; 21 - приемная решетка.

Рисунок 28 - Фаршевый волчок ВФ-160.

Рисунок 29 - Кинематическая схема волчков ВЖ-20 и ВФ-160.

Волчки, выпускаемые зарубежными фирмами, по технологическому назначению и конструктивному исполнению делятся на основные группы: волчки для измельчения мяса и мясопродуктов без устройств принудительной подачи сырья на рабочий шнек; волчки для измельчения мяса и мясопродуктов с принудительной подачей сырья в рабочую зону (со шнековыми нагнетателями); волчки-мешалки; волчки для измельчения мяса, замороженного в блоках.

Волчки без устройств принудительной подачи сырья на рабочий шнек наиболее просты по конструкции. Принцип их работы состоит в следующем. Перерабатываемое сырье, загружаемое в большинстве случаев вручную, попадает в приемный бункер, в нижней части которого расположен рабочий шнек. При его вращении сырье витками транспортируется к режущему механизму и измельчается. Режущий механизм представляет собой набор неподвижных решеток и вращающихся ножей. В большинстве волчков ножи вращаются совместно с шнеком, на конце которого они закреплены, т.е. скорость их вращения одинакова.

1 - горловина; 2 - питательный шнек; 3 - рабочий шнек; 4 - электродвигатель; 5 - головка волчка; 6 - предохранительная решетка; 7 - затяжной болт; 8 - переводной рычаг; 9 - кнопка; 10 - крышка; 11 - гайка маховик.

Рисунок 30 - Волчок ПО "Стрела".

Основанные на общем принципе работы волчки имеют конструктивные особенности, влияющие на эффективность их работы в определенных производственных условиях.

Характерная особенность таких волчков - малая производительность - обусловливает их использование в основном на предприятиях общественного питания и производственных предприятиях средней мощности. Некоторые фирмы выпускают основанные на том же принципе высокопроизводительные машины.

Фирма Laska (Австрия) производит современные высококачественные волчки, предназначенные для обработки свежего или подмороженного (до минус 5 °С) мяса. Существуют различные их модификации, например, LW82, LW98, D114, Е130 (цифры указывают на диаметр решетки) /34/.

Все детали волчка изготовлены из нержавеющей стали и полностью отвечают санитарно-гигиеническим требованиям. Несущей конструкцией волчка является станина с облицовочными защитными кожухами, на которой монтируются узлы конструкции. Плоскости прямоугольного приемного бункера сужаются в направлении воронки, связывающей зону загрузки с корпусом шнека. При этом стык плоскостей с воронкой - овальный, что уменьшает задержку сырья при его "стекании" в воронку. В верхней части приемного бункера над воронкой для прохода сырья в рабочую зону установлен диск с встроенным ворошителем, с помощью которого вручную производится дополнительное проталкивание сырья на винтовой захват рабочего шнека. Применение встроенного ручного ворошителя повышает безопасность работы и создает удобства в обслуживании. В состав режущего механизма входит комплект решеток с диаметром отверстий 3,5,8 или 13 мм и ножи со сменными лезвиями. Усилие прижима ножей к решеткам регулируется вручную гайкой-маховиком. Привод от трехфазного электродвигателя, схемой которого предусмотрено включение его обратного хода.

Волчки серии D114, Е130 могут иметь одну или две скорости вращения, выбираемые в зависимости от свойств перерабатываемого сырья. Для обслуживания привода волчок снабжен съемной боковой крышкой. При измельчении сырья с высоким содержанием соединительной ткани и других твердых включений возможна установка разделительного устройства, в состав которого входит жиловочный нож.

Среди волчков, выпускаемых фирмой Polimex, к первой группе относится модель RWM-82, предназначенная для предприятий общественного питания. Конструкция волчка обеспечивает удобную разборку рабочих механизмов и состоит из червячной передачи с электродвигателем, режущего механизма с нагнетающим шнеком, корпуса и чаши.

На литой корпус обтекаемой формы устанавливается съемная загрузочная чаша, которая крепится подпорным винтом. Таким же винтом фиксируется съемный рабочий цилиндр. Режущий механизм состоит из решеток и крестовидных ножей, насажанных на коней рабочего шнека. В комплект входят решетки с диаметром отверстий 2, 3, 8, 18 мм. Вращение от электродвигателя на червячную передачу передается через электрическую муфту. Все вращающиеся детали установлены в подшипниках качения. Элементы привода, а также пусковой механизм, встроенный в корпус машины. Затяжка ножей и решеток осуществляется прижимной гайкой, а для быстрого съема режущего механизма и рабочего шнека смонтирован маховичок.

Волчок фирмы Kramer+Grebe /33,34/ D114 имеет высокую производительность. Узлы машины смонтированы внутри прямоугольного корпуса, состоящего из рамы и облицовочного кожуха. Вместимость приемного бункера составляет 50 кг. Внутри бункера укреплен ворошитель, с помощью которого загружаемый продукт вручную проталкивается на рабочий шнек, чем ускоряется разгрузка приемного бункера. В состав режущего механизма входят два ножа с двусторонней заточкой и решетки с диаметром отверстий 2, 3, 5, 8, 13 мм. При необходимости в специальный рабочий цилиндр волчка устанавливается жиловочный нож.

В рабочем цилиндре имеется отводное отверстие, шибер и направляющий желоб для отвода сухожилий, осколков кости и др. Шибер открывается вручную при помощи рукоятки. Затяжка режущего инструмента осуществляется массивной гайкой. В волчке установлен двухскоростной электродвигатель. Переключение скоростей производится вручную рукояткой. Волчок D114 устанавливается на виброизолирующих опорах.

Волчок подобной конструкции WD 114 выпускает фирма Seydelmann. Этот волчок снабжен режущим механизмом с жиловочным ножом, нагнетающим включения к оси вращения. Если в волчках фирмы Kramer+Grebe отвод сухожилий, твердых частиц и т.д. осуществляется через боковое отверстие рабочего цилиндра, то в волчке WD 114 включения отводятся в патрубок, проходящий через центральное отверстие решетки, В отводной патрубок встроен вентиль, с помощью которого регулируется отвод твердых частиц, а при необходимости приостанавливается жиловка.

Волчки фирмы SIA (Испания) /34/ при небольших размерах обладают сравнительно высокой производительностью и предназначены для предприятий малой мощности. Различие модификаций волчков фирмы SIA обусловлено их исполнением - напольным или настольным, а также диаметром решеток. Волчки PIS-106 и PIS-130 (напольного исполнения) по сравнению с волчками PIS - 106/SM (настольными) имеют в 2,5 раза большую высоту. Все детали и узлы волчков изготавливаются из коррозионностойких материалов.

Режущий механизм может содержать одну, две или четыре режущие плоскости. При использовании одной режущей плоскости применяют нож специальной конфигурации, повышающий скорость прохода сырья сквозь отверстия решетки. Прижим ножей к решеткам производится гайкой. Особенность волчков фирмы SIA - узкая горловина, связывающая загрузочный бункер с камерой рабочего шнека, наличие которой способствует уменьшению обратного потока, сырья, но ограничивает размеры кусков мяса и усложняет их загрузку.

Для измельчения свежего и подмороженного мяса и мясопродуктов Biro (США) выпускает серию малогабаритных волчков, предназначенных для небольших мясоперерабатывающих предприятий и предприятий общественного питания. В зависимости от производительности волчки снабжаются различными приводами и механизмами управления. Усовершенствованные модели волчков с корпусом из нержавеющей стали имеют съемный поддон для удобства очистки. Луженый цилиндр, в котором устанавливается режущий комплект, тлеет спиральные рифления. Волчки устанавливаются на неподвижных или выдвижных ножках (для поддержания требуемого уровня загрузки), Крепление съемного рабочего цилиндра волчков малой производительности (BIS, B22, 6642, 348) производится стопорным винтом, в волчках других моделей (342, 348, 552, 7548, 7552, 1056, 1556) - болтовыми соединениями.

Загрузка сырья производится через горловину рабочего цилиндра, состыкованную с поддоном. Для проталкивания сырья над горловиной укреплен диск с отверстиями и ручным толкателем.

Привод большинства волчков состоит из электродвигателя и цепной или ременной передачи, а для модели 6642 - из электродвигателя с двухступенчатым стальным редуктором. Включение волчков малой производительности производят магнитным устройством с предохранителем от перегрузки, а остальных волчков - рычажковым выключателем, защищенным от случайного включения проволочным ограждением. Для приема потока готовой продукции на выходе из режущего механизма закреплен лоток. Затяжка режущего механизма производится гайкой-маховиком или гайкой при помощи ключа.

Фирма Koneteollisuus (Финляндия) /34/ выпускает волчки, полностью изготовленные из коррозионностойких материалов, с диаметром решеток 98, 100 и 300 мм. Различие волчков с одинаковым диаметром применяемых решеток обусловлено комплектностью режущего механизма, гнезда, для установки которого могут быть короткими (LM-32, LM-300) или продолговатыми (LM - 98, LM - 300/1).

Волчки с диаметром ножевых решеток 98 или 100 мм состоят из затяжная гайка, и режущий шнек выполнены из нержавеющей стали.

Волчок типа 112 (Чехия), в соответствии с рисунком 32 включает в себя приемный бункер 1, в котором смонтированы две спирали 2 лежащие в плоскости, наклоненной к горизонту под углом 45°.

1 - стойка; 2 - загрузочный бункер; 3 - подающий шнек; 4 - корпус волчка; 5 - рабочий шнек; 6 - откидной цилиндр; 7 - режущий механизм; 8 -затяжная гайка; 9, 11- электродвигатели; 10 - цепная передача; 12 - ременная передача: 13 - щит управления; 14 - рукоятка переключения скоростей; 15 -зеркало; 16 - защитный щиток; 17 - рукоятка выталкивателя.

Рисунок 31 - Волчок РМ-3000-1 (Чехия).

Спирали предназначены для непрерывной принудительной подачи мяса в рабочую часть волчка, состоящую из наклонного цилиндра 3, червяка 4, режущего механизма 5, насадки 6 и спирали 7, продвигающей фарш вдоль насадки.

1 - бункер: 2 - спираль; 3 - цилиндр; 4 - червяк; 5 - режущи механизм; 6 -насадка; 7 - спираль; 8 - станина; 9 - электродвигатель; 10 - коническое колесо; 11 - выходной вал; 12 - хвостовик; 13 - палец; 14 - вариатор; 15- цепь; 16 -разгрузитель.

Рисунок 32 - Волчок типа 112 (Чехия).

Бункер 1 и цилиндр 3 смонтированы на станине 8, внутри которой установлены электродвигатель для привода червяка, и отдельный для вращения спиралей 2. Электродвигатель 9 через клиноременную передачу и конический редуктор приводит в действие червяк 4, на выходной стороне которого предусмотрен палец 13, ведущий нож режущего механизма 5 и спираль 7 насадки 6. Второй электродвигатель через клиноременную передачу приводит в действие вариатор скорости 14 и через цепь 15 цапфы спиралей 2. Вариатор предназначен для изменения скорости вращения спиралей в зависимости от условий работы.

Волчки такой конструкции имеют следующие преимущества: незначительная и удобная высота загрузки сырья в приемный бункер (900 мм); довольно большой объем приемного бункера; выдача измельченного мяса на уровне, равном или несколько превышающем уровень верхнего среза загрузочного бункера последующей машины, Это все дает возможность включить машину в непрерывный поток.

Недостатки: отсутствие приспособлений для механизированной выемки червяка и режущего механизма; несколько больший удельный расход энергии при измельчении, приводящий соответственно к большему нагреву сырья.

Производительность волчка - 1,5-2т/ч; диаметр решетки 160 мм; емкость бункера 200 л; габаритные размеры 1,5x1,16x1,12 м.

Принципиальная схема волчка КМ-160 фирмы Koneteollisuus (Финляндия) та же, что и волчка LM-1000-1, конструктивно отличается привод. Нагнетающему и рабочему шнекам вращение передается от общего электродвигателя. Через клиноременную передачу приводится во вращение рабочий вал с насаженным на него зубчатым колесом, вступающим в зацепление с зубчатыми колесами, установленными на валах подающих шнеков. Режущий механизм волчка набрал из решеток диаметром 160 мм и крестовидных ножей. Диаметр отверстий решеток составляет 1,5; 2; 3; 5; 6; 10 или 13 мм.

Из волчков со шнековой подачей сырья получили наибольшее распространение угловые волчки, выпускаемые рядом зарубежных фирм: SW-130, SR-160, SR-200-Meissner, WW-130, WW-160, WW-200-Laska (Австрия) 130, 160, 200 - Kramer+Grebe. Эти волчки оснащены подающим и рабочим шнеками, которые расположены под прямым углом друг к другу, скорость вращения выбрана таким образом, что загружаемые крупные и мелкие куски мяса при захвате их витками шнека не сминаются и равномерно подаются к комплекту режущих инструментов.

Автоматические волчки фирмы Meissner отличаются от традиционных рационально выполненным переходом от транспортирующего шнека к рабочему. Шнеки располагаются в одной плоскости, а участок, связывающий приемный бункер с рабочим цилиндром, составляет половину витка подающего шнека, что уменьшает нагрев сырья при транспортировке. В волчках производительностью 12 или 8 т/ч при диаметре ножевой решетки 200 мм измельчают как свежее, так и мороженое мясо.

Корпус и приемный бункер изготовлены из нержавеющей стали. Размещение внутри корпуса с крышкой узлы волчка легко доступны. Приводы подающего и рабочего механизмов включаются раздельно кнопочными выключателями. Для подающего шнека предусмотрены две скорости вращения, переключение которых в зависимости от вида обрабатываемого сырья осуществляется автоматически или вручную рукояткой,

В комплект режущего механизма входит жилеточный нож, позволяющий в процессе работы извлекать из мяса трудно перерезаемые включения, которые отводятся через патрубок, расположенный в центральном отверстии решетки. Затяжку режущего комплекта осуществляют гайкой-маховиком. При диаметре ножевых решеток 200 им центровка рабочего шнека производится по центральному отверстию выходной решетки, что редко применяется в волчках такого типоразмера.

Волчки-мешалки - пример совмещения в одной машине нескольких технологических операций. Конструктивное отличие волчков-мешалок - наличие в приемном бункере перемешивающих органов, в соответствии с рисунком 33, имеющих в большинстве случаев автономный привод.

Фирма Seydelmann выпускает волчки-мешалки моделей МЕ130, МЕ130В, MG160, MG160B, MU200; MU200B, предназначенные для измельчения парного, охлажденного, замороженного (до минус 5°С) мяса /34/. Все детали волчков, включая подающий шнек, корпус и перемешивающие органы, изготовлены из нержавеющей стали.

В загрузочном бункере вместимостью 200, 250 или 300 л установлен перемешивающий орган, представляющий собой якорную мешалку с горизонтальной осью. Приемный бункер выполнен в виде полуцилиндра с прямыми боковыми поверхностями. В процессе работы перемешивающий орган одновременно нагнетает сырье на рабочий шнек, открытый по всей длине загрузочного бункера. Режущий механизм набран из ножей и решеток, выпускаемых ширмой для всех видов волчков. Он снабжен разделительным устройством, отбирающим 65-95 % находящихся в мясе твердых включений, и перемалывает их. Перемешивающий орган работает от автономного привода.

Таблица 5 - Технико-экономические показатели волчков

|

Фирма |

Модель волчка |

Произво- дитель- ность, (т/ч) |

Установ- ленная мощно- сть, (кВт) |

Производ- ственная площадь, (м2) |

Масса без упаковки, (кг) |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Seydeimann |

AG160 AG160B AU200 AU200B AW130 |

4,5 4,5 6 6 20 |

37 37 48 48 150 |

1,7 1,7 1,7 1,7 По заказу |

1600 1800 1600 1800

|

|

Nagema |

FW16/1 |

5 |

13,5/20 |

1,1 |

1170 |

|

Братислава |

РМ-3000-1 |

3 |

24,4 |

1,2 |

1630 |

|

Koneteollisu |

М-160 |

4,5 |

30 |

0,9 |

1000 |

|

Meissner |

SR-160 SR-200 |

8 12 |

21/27,35 32/39,35 |

1,6 1,6 |

1200 1400 |

|

Krsrner+Grebe |

130/1 130/2 160/1 |

3 3 6 |

11 125/14 30 |

1,2 1,2 2 |

640 640 640 |

Продолжение таблицы 5

|

1 |

2 |

3 |

4 |

5 |

6 |

|

|

160/2 200/1 200/2 |

6 12 12 |

25/32 45 37/40 |

2 2 2 |

- |

|

Laska |

WW130-S WW130-2 WW160-S WW160-2 WW200-S WW200-2 ZW160-S ZW160-2 ZW200-S ZW200-2 |

11 10 22 22/30 30 30/38 4 5 6,5 8 |

1,2 1,2 2,3 2,3 2,3 2,3 30 22/30 37 30/38 |

780 800 1400 1400 1500 1510 1408 1408 1452 1452 |

- - - - - - 100 1050 1150 1200 |

Волчки-мешалки фирмы Laska (Австрия) /34/ серии MW 130, MW160 предназначены для использования при производстве фаршевых мясных продуктов. Они обеспечивают такую же однородность продукта, как и мешалки промышленного типа в сочетании с волчком.

В приемную воронку одновременно загружают до 450 кг мяса, В ней имеются два перемешивающих органа Z-образной формы. Особенность конструкций этих волчков - наличие параллельно установленных рабочего и подающих шнеков. Уровень установки рабочих органов варьируется. Волчки-мешалки работают в трех режимах - смешивание, смешивание плюс измельчение, измельчение. Привод месильных органов и шнеков раздельный, режим задается переключателем. Корпус волчков и все соприкасающиеся с обрабатываемым материалом детали изготавливаются из нержавеющей стали.

Фирмой Koneteollisuus (Финляндия) разработаны волчки серии LM в комплекте со смесителями и устройствами автоматической подачи сырья следующих моделей: LM-82/A (диаметр решетки 82 мм); LM-22-A (83 мм); LM-98/А (98 мм); LM-32/A (100 мм); LM-130/A (130 мм); LM-42/A (130 мм) /34/.

Перемешивающими органами служат две боковые лопасти и радиально расположенные лопатки. В процессе работы боковые лопасти направляют сырье к центру приемного бункера, а лопатки - на рабочий шнек.

Новые агрегаты "Walient" фирмы Wolfking (Дания) моделей 600/200 и 400/140 выполнены на высоком техническом уровне и отвечают самым современным требованиям эргономики и санитарии /34/ агрегат включает в себя мини-подъемник, разделительную систему BES-200 для отделения костных частей и хрящей, перемешивающие устройства с программным управлением и измельчитель, которые могут быть соединены в одной машине или функционировать автономно,

Волчек модели TCS-150 фирмы Omet (Италия) производительностью до 4 т/ч с диаметром решетки 150 мм предназначен для измельчения свежего и мороженного мяса и по своей конструкции отвечает требованиям современного производства /4/. Сырье загружается встроенным механизмом грузоподъемностью 200 кг, работающим от автономного привода, и наклонными плоскостями приемного бункера направляется на винтовой захват рабочего шнека.

а - фирмы Seydelmann; б - фирмы Koneteollisuus (Финляндия); в - фирмы Laske (Австрия); г - фирмы Wolfkingl (Дания).

Рисунок 33 - Перемешивающие органы волчков-мешалок.

В горловине, соединяющей приемный бункер с рабочим цилиндром, смонтирован вал с двумя пальцами-лопатками, выполняющий роль толкателя и отчасти перемешивающего органа.

Техническая характеристика волчков-мешалок приведена в таблице 6.

Таблица 6 - Технические характеристики волчков мешалок

|

Фирма |

Модель |

Произво- дитель- ность, (т/ч) |

Установле- нная мощность, (кВт) |

Производ- ственная площадь, (м2) |

Маса без упаковки, (кг)

|

|

Seydeimann |

МЕ130Т ME130L МЕ130/3-Т ME180/3-L MG160/2-T MG160/2-L MG160-T MG160-L MG160B-T MG160B-L MU200-T MU200-L MU200B-T MU200B-L |

3 3 3 3 5 5 5 5 5 5 6 6 6 6 |

11 12 11 12 32 27 32 27 45 37 45 37 45 37 |

0,6 0,6 1,2 1,2 0,8 0,8 0,8 0,8 1,2 1,2 0,8 0,8 1,2 1,2 |

400 400 1200 1200 1000 1000 1000 1000 1200 1200 1000 1000 1200 1200 |

|

Laska |

MW/130 MW160 AU200 AU200-L АW1300 |

6 6 20 |

11,5 19 48 48 150 |

0,8 0,8 1,7 1,7 По заказу |

700 750 1600 1800 - |

|

Koneteollisuus |

LM82/A LM22/A LM98/A LM32/A LM30/A LM42/A |

0,6 0,6 0,9 0,9 1,6 1,6 |

3 3 4,1 4,2 8,6 8,6 |

0,5 0,5 0,7 0,7 0,7 0,7 |

190 190 250 250 390 390 |

|

Wolfking |

MG-140 MG-400/140 MG-600/200 |

0,7/2 0,7/2 3/6 |

9 10 33/40 |

1 1,4 2,9 |

415 750 1400 |

|

Оpmet |

TCS150 |

4 |

16/24 |

2,7 |

1520 |

1.4 Технико-экономическое обоснование целесообразности разработки машины для мелкого измельчения мяса (волчок).

На сегодняшний день в отечественной и зарубежной практике используется множество волчков с некоторыми конструктивными особенностями. Все они обладают какими-то преимуществами и недостатками.

На основе анализа приведенных в обзоре описаний многообразных конструкции волчков можно выделить основные тенденции их конструирования: повышение единичной мощности оборудования; совмещение нескольких технологических операций в одной машине; снижение энергозатрат на измельчение 1 т сырья; создание универсальных машин по виду измельчаемого сырья - мороженного и мягкого, снабженных перемешивающими органами и разделительными устройствами.

При конструировании новых машин необходимо предусматривать механизацию загрузки и выгрузки сырья, автоматизацию контроля за ходом процесса, использование в измельчающем механизме стабилизирующих устройств, специальных механизмов, самоналаживающий процесс измельчения. Они должны быть удобны в эксплуатации, снабжены разборными узлами крепления, не требующими дополнительного инструмента, разделительным устройством, а также соответствовать современным требованиям эргономики.

Новейшая измельчающая техника для мясного сырья основывается на создании рабочих органов с принципиально новыми элементами, обеспечивающими совмещение операций измельчения и жиловки, использование рациональных систем регулирования зажимного усилия при их сборке, а также совершенствовании компоновки рабочих органов.

Перечисленным требованиям в наибольшей степени соответствуют универсальные волчки, изготовленные из коррозионностойких материалов - нержавеющей стали, высокопрочных пластмасс. Их конструкция позволяет оперативно варьировать режим работы в зависимости от вида измельчаемого сырья, предусматривает установку дополнительных узлов, например, разделительной приставки, с минимальными трудозатратами. Автоматическая работа волчков контролируется электронными приборами, что в совокупности с названными конструктивными особенностями обусловливает высокое качество измельчения мясного сырья.