Выплавка стали в электропечах. Выплавке стали в электропечах предшествовал тигельный способ получения стали. Сущность тигельного способа заключается в том, что подлежащий плавке металл загружали в огнеупорные горшки с крышками, называемые тиглями, где металл расплавлялся, не соприкасаясь с кислородом воздуха. При тигельной плавке от металла полностью отделяются шлаки и почти нацело - газы. Вводимые в шихту специальные примеси хорошо растворяются в металле. Сера и фосфор при тигельной плавке не удаляются; угар металла не превышает 4%.

Вначале для шихты тигельного способа применялся продукт кричного и пудлингового процессов. С возникновением бессемеровского и мартеновского способов в тиглях начали перерабатывать мартеновскую сталь, тщательно очищенную от вредных примесей. Таким путем получали высококачественные инструментальные стали.

Тигельный способ применяли также для получения стали из чугуна путем сплавления его в тигле с соответствующим количеством руды: кислород руды окисляет примеси чугуна, а освобождающееся из руды железо входит в общую массу металла.

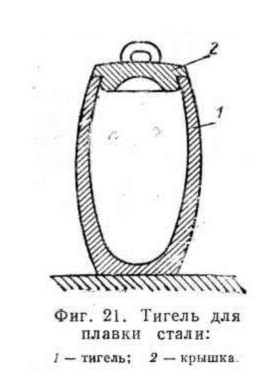

Устройство тигля показано на фиг. 21.

Материалом для тиглей служит смесь огнеупорной глины (шамота) и графита. Так как температура в тигле для расплавления стали должна достигать приблизительно

1600°, то материал тигля должен выдерживать нагрев около 1700°.

Емкость тиглей для плавки стали составляет обычно 80—40 кг. Вследствие высокой температуры нагрева и резких перемен температуры тигли выдерживают обычно лишь от одной до трех плавок. Это обстоятельство сильно удорожает тигельную плавку.

При тигельной плавке стали применяют горны или регенераторные печи, подобные мартеновским; тигли устанавливают на поду такой печи и извлекают их через отверстия в ее своде или специальные садочные окна в передней стенке печи.

Вследствие наличия углерода в стенках тигля в результате тигельного процесса нельзя получить сталь с низким содержанием углерода. Изготовленная в обычных условиях тигельная сталь содержит 0,25—1,2% С.

Положительные стороны тигельного процесса: 1) незначительное из

менение химического состава шихты; 2) почти полное освобождение металла от шлака и газов; 3) небольшой угар металла; 4) хорошее растворение в металле примесей; к недостаткам следует отнести: 1) большой расход топлива; 2) большие расходы по изготовлению тиглей; 3) малую производительность, обусловливаемую небольшой емкостью тиглей; 4) дороговизну шихты, которая должна быть чистой и, в частности, свободной от фосфора и серы; 5) трудность обслуживания.

Таким образом, при тигельной плавке может быть получена сталь высокого качества, но обходящаяся очень дорого.

С 1899 г. начали применять электрические плавильные печи, выпускающие большие количества металла высокого качества; эти печи в настоящее время почти нацело вытеснили тигельные.

Всякая электропечь по физико-химическим условиям процесса является печью того лее тигельного процесса, только осуществляемого на электроэнергии вместо сжигания горючего, и потому дает продукт столь же высокого качества.

С помощью электрических плавильных печей можно получить сталь любого состава. Высокая температура электрических печей, работающих на основном поду, дает возможность почти полностью удалять из стали фосфор и серу. Содержание

фосфора может быть доведено до 0,003%, а серы — до 0,006%.

Электрические печи не требуют особо чистого сырого материала, вследствие чего могут работать на дешевой шихте. Однако при эксплуатации дуговых электропечей требуется особенно тщательная борьба с насыщением стали азотом и водородом.

Сравнительно большая емкость электрических печей, достигающая в настоящее время 70 т, удовлетворяет потребность в высококачественном металле в гораздо большей мере, чем тигельная плавка.

Таким образом, плавка стали в электрических печах имеет ряд преимуществ по сравнению с тигельным процессом.

Если сравнивать плавку в электрических печах с изготовлением стали мартеновским или бессемеровским способом, то к преимуществам электроплавки следует отнести: 1) возможность получения стали более точного анализа; 2) меньшее количество газовых и шлаковых включений; 3) дешевизну сырья, используемого для получения высоких сортов стали; 4) ничтожное выгорание вводимых в шихту специальных примесей; недостатками же являются: 1) меньшая производительность и 2) дороговизна стали вследствие сравнительно высокой стоимости электроэнергии.

Устройство электропечей. Применяемые для металлургических целей электрические печи можно подразделить на две основные группы: дуговые и индукционные.

Дуговые печи в свою очередь разделяют на дуговые отражательные к дуговые, в которых металлическая часть шихты служит промежуточным проводником. Индукционные печи разделяют на печи с кольцевым каналом и высокочастотные.

В настоящее время наибольшее промышленное значение в металлургии стали имеют печи с электрической дугой, в которых металлическая часть шихты служит промежуточным проводником, а также индукционные — высокочастотные.

В зависимости от рода огнеупорных материалов, из которых изготовлена ванна печи, различаются основные и кислые электропечи.

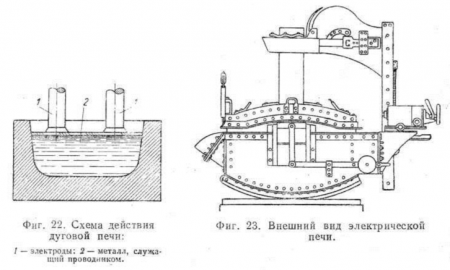

На фиг. 22 представлена схема действия дуговой печи, в которой металлическая часть шихты служит проводником. Эти печи могут работать как на постоянном, так и на переменном токе.

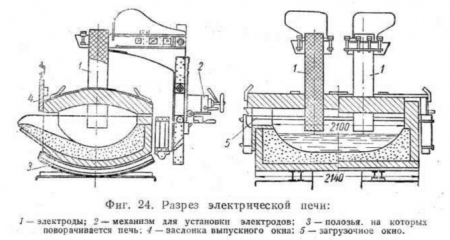

На фиг. 23 показан внешний вид одной из самых распространенных печей этого типа, а на фиг. 24 даны поперечный и продольный разрезы этой печи.

Кожух печи железный, клепаный; внутри печь имеет огнеупорную футеровку. С помощью особого механизма печь можно устанавливать в наклонное положение.

Свод печи съемный, электроды проходят через свод.

Электроды угольные или графитовые.

Диаметр электродов колеблется в пределах от 200 до 600 мм; длина _

до 3 м.

Расход графитовых электродов составляет 5—10 кг на 1 т выплавляемого в печи металла и угольных 15—20 кг.

Емкость электропечей этого типа достигает 70 т, количество плавок в сутки колеблется от 3 до 6.

На фиг. 25 показана схема устройства индукционной печи с кольцевым каналом. Нагрев металла происходит под действием наведенного в нем тока. Таким образом, индукционная печь с кольцевым каналом представляет собой как бы трансформатор, в котором роль вторичной обмотки играет перерабатываемый металл.

Такие индукционные печи имеют малое применение в металлургии стали; более широкое применение имеют индукционные бессердечниковые печи, которые носят название высокочастотных.

Нагреваемый в таких печах металл помещают в поле индуктора, через который пропускают переменный ток. Индуктор делают из медной трубки, через которую пропускают охлаждающую воду. На фиг. 26 показана схема устройства и действия такой печи; через обмотку 1 пропускают переменный ток, возбуждающий в окружающем пространстве переменное магнитное поле: последнее возбуждает индукционные токи в металле 2, находящемся в сфере действия токов; под влиянием наведенных токов металл нагревается.

Особым преимуществом этих печей является хорошее перемешивание металла вследствие перемещения его частиц электродинамическим действием наведенных в металле токов. Бессердечниковые печи в отношении качества выплавляемого металла являются в настоящее время наиболее совершенными плавильными устройствами.

Агрегатами питания бессердечниковых индукционных металлургических печей служат генераторы машинные, ламповые и искровые.

Работа электропечей. Электропечи могут работать как на жидкой, так и на твердой шихте. При работе на жидкой шихте металл поступает в электропечь из конвертеров или мартеновских печей. При работе на твердой шихте (лом, стружка, отходы проката и пр.) перед завалкой поднимают электроды, а самую загрузку вследствие того, что твердая шихта занимает большое пространство, производят по частям, с постепенным расплавлением загруженных порций. После загрузки в электроды пускают ток, причем их опускают и подкладывают под них куски кокса для более спокойного горения дуг.

При работе на жидкой шихте в разогретую предварительно печь загружают металл и известь в количестве от 1 до 4,5% от веса металлической части шихты, а также небольшое количество руды или окалины.

Известь предназначается для образования основного шлака, а руда или окалина дается для окисления примесей.

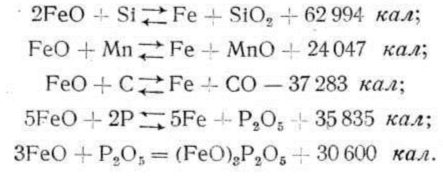

В первый период плавки происходит окисление Mn, Si, С и Р за счет кислорода окалины или руды по уравнениям

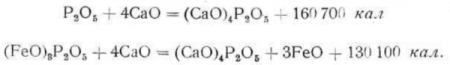

Кроме того, происходит взаимодействие между P2O5 и СаО по уравнениям

Так как фосфор может перейти обратно в металл по реакции

![]()

то железистый шлак скачивают и повышают основность шлака за счет извести. Для этого после удаления первого шлака в печь загружают известь в количестве около 2% от веса металла и железную руду от 1 до 2% от веса металла. «Росфорный ангидрид связывается с известью в прочное соединение (СаО)4P2O5,

Когда образуется второй шлак, снова берут пробу; если окажется, что содержание в

металле фосфора слишком велико, «скачивают» и второй шлак, после чего в печь загружают известь для образования третьего шлака. На практике часто оказывается достаточно однократного удаления шлака.

Когда металл окажется сравнительно чистым в отношении фосфора, окислительный период плавки считается законченным; после этого начинается восстановительный период, во время которого, кроме раскисления металла, производят удаление серы.

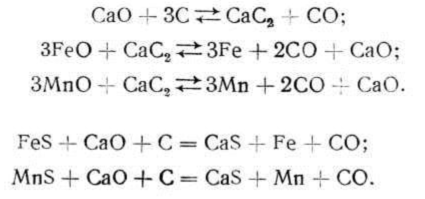

На шлак забрасывают кокс или обломки электродов; углерод, введенный в печь при высокой температуре, вступает в соединение с окисью кальция и образует карбид кальция, являющийся очень интенсивным раскислителем. Содержание карбида кальция в шлаке способствует раскислению металла шлаком по следующим реакциям:

Одновременно с процессами раскисления будут протекать реакции, в результате которых удаляется из металла сера,

Образовавшаяся в результате этих реакций СО выделяется из ванны; Fe и Мn растворяются в ванне металла, а сернистый кальций CaS как не растворяющийся в металле уходит в шлак.

Во время восстановительного периода пробы берут через каждые 15— 20 мин.

После удаления серы приступают к раскислению ванны и вводят, если это требуется, специальные примеси. Род и количество специальных примесей должны соответствовать заданному составу металла.

Угар металла при работе на жидкой шихте составляет 1—3%.

При работе на твердой шихте описанным выше периодам процесса предшествует период расплавления шихты. Так как в этих случаях обычно металл содержит больше примесей, окислительный период плавки более продолжителен, чем при работе на жидкой шихте. Очевидно, что продолжительность процесса на твердой шихте должна быть больше продолжительности процесса на жидкой шихте: в первом случае процесс длится 5—8 час., во втором —11/2—4 час. Угар металла также выше, чем при работе на жидкой шихте: он достигает 8%. В остальном процесс протекает подобно процессу работы на жидкой шихте.

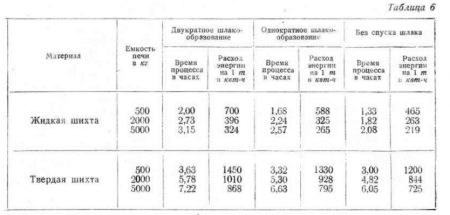

Расход электроэнергии на 1 т металла в печах разной емкости и при различных условиях работы приведен в табл. 6.

Из данных таблицы видно, что работа на жидкой шихте производительнее и дешевле, чем на твердой. Кроме того, надо иметь в виду, что работа на твердой шихте требует большего расхода материала на футеровку печей.

В заключение нужно отметить, что работа электропечей выгодно отличается от других металлургических печей общей чистотой и удобством обслуживания.

Скачать реферат:

Пароль на архив: privetstudent.com