Дипломный проект

Агрегатное отделение цеха по ремонту СДМ

Реферат

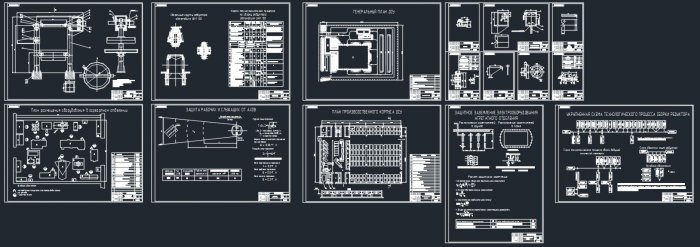

Дипломный проект содержит: 78страниц пояснительной записки, 5рисунков, 21 таблицу, 13 источников литературы и 9 листов формата А1 графической части.

В дипломном проекте рассматривается организация работ по ремонту подвижного состава в дорожно-строительном управлении, рассчитывается производственная программа по всему предприятию и агрегатному отделению, для повышения уровня механизации в агрегатном отделении, производится подбор и расстановка технологически необходимого оборудования, разрабатывается стенд для разборки и сборки редукторов задних мостов машин.

Также рассматриваются вопросы организационно-экономического характера, порядок обеспечения безопасности жизнедеятельности рабочих и служащих предприятия в чрезвычайных ситуациях, мероприятия по охране труда и окружающей среды, проводимые предприятием; произведён патентный поиск стенда для испытания агрегатов трансмиссии машин.

СОДЕРЖАНИЕ

стр.

Введение……………………………………………………………………………....6

- Исследовательская часть…...………...…………………………………….........…7

1.1 Характеристика предприятия и объекта проектирования................ ...…7

1.2 Парк машин дорожно-строительного управления........................... ......19

1.3 Выбор и корректирование исходных данных.................................... …..21

1.3.1 Выбор и корректирование периодичности ТО........................ …..21

1.3.2 Выбор и корректирование межремонтного пробега................ …..22

1.3.3 Корректирование трудоёмкости ТО и ТР.................................. …..23

1.3.4 Простой машины в ТО-2 и ТР.................................................... …..26

1.3.5 Приведение парка машин к основным маркам.......................... …..27

- Технико-технологический раздел............................................................. …..28

2.1 Коэффициент технической готовности................................................ …..28

2.1.1 Коэффициент использования парка........................................... …..29

2.1.2 Годовой пробег машины............................................................ …..29

2.2 Годовая производственная программа.............................................. …..29

2.3 Годовая трудоёмкость по предприятию и отделению.....................................30

2.4 Численность ремонтных рабочих в отделении................................... …..33

2.5 Производственная площадь отделения и оборудования................... …..34

2.6 Стенд для разборки и сборки редукторов задних мостов................ …...35

- Организационно-экономический раздел.................................................. …..36

3.1 Экономическое значение качества продукции. Контроль качества в ДСУ...36

3.2 Составление плановой калькуляции себестоимости ТР на 1000км пробега………………………………………………………….………37

3.2.1 Материальные затраты............................................................... …..37

3.2.2 Заработная плата........................................................................ …..38

3.2.3 Отчисления на социальное страхование.................................... …..39

3.2.4 Накладные расходы.................................................................... …..40

3.2.5 Общая сумма затрат................................................................... …..40

3.2.6 Себестоимость ТР на 1000 км пробега до внедрения нового

оборудования. ……………………………………………………………………41

3.3 Определение экономии за счет повышения качества работ.............. …..42

- 4. Безопасность и экологичность проекта.................................................... …..44

4.1 Система управления охраной труда на предприятии........................ …..46

4.1.1 Защитное заземление электрооборудования агрегатного отделения.......47

4.2 Анализ влияния технологического процесса работы агрегатного отделения на окружающую среду.............................................................................. …..51

4.3 Безопасность жизнедеятельности в чрезвычайных ситуациях.......... …..53

- Обеспечение безопасность движения........................................................ …..60

- Патентный поиск........................................................................................ …..64

Заключение.................................................................................................... …..77

Список литературы....................................................................................... …..78

Введение

В период эксплуатации работоспособность машин поддерживается путём проведения технического обслуживания и текущего ремонта. Однако, при длительной эксплуатации машины достигают такого состояния, когда восстановить их работоспособность можно только путём проведения капитального ремонта на специализированных ремонтных предприятиях. Необходимость такого ремонта дорожно-строительных машин и тракторов предопределяется изменением во времени их технического состояния, а экономическая целесообразность данного вида ремонта обосновывается возможностью использования 25-30% бездефектных деталей и 45-50% деталей, которые подлежат восстановлению. Так, годная без ремонта деталь требует затрат, составляющих 7-10% от стоимости аналогичной запасной детали. Затраты на восстановление деталей, как правило, не превышают 60-70% стоимости аналогичных запасных частей. Повторное использование исправных и восстановленных деталей позволяет экономить металл, электроэнергию и другие материальные ресурсы.

В нашей стране проблемам ремонта дорожно-строительных машин уделяется огромное внимание, в том числе вопросам их долговечности и надёжности. Технология ремонта развивается на основе передовой отечественной науки и техники.

На современных ремонтных предприятиях используют индустриальные методы ремонта, в том числе агрегатный, базирующийся на замене вышедших из строя сборочных единиц и деталей отремонтированными в заводских условиях. Повсеместно создаются заводы по централизованному восстановлению деталей машин и тракторов, где ремонт организуется на поточных линиях. Оборудование этих предприятий аналогично применяемому в машиностроительной промышленности.

1 Исследовательская часть

1.1 Характеристика предприятия и объекта проектирования

Дорожно-строительное управление находится в загородной зоне города Отрадного (Самарская область). Его основное назначение строительство, ремонт зданий, содержание дорог в городе Отрадный и ближайших районах. Особенностью его планировки являются выделение работ ЕО в отдельно стоящий корпус и обеспечение всех машин закрытой стоянкой. Показатели по генплану: площадь участка 2,7га, площадь застройки 12000м2, плотность застройки 45%.

Пребывающие с работ машины в первую очередь проходят контрольно-технический пункт (КТП) и осматриваются дежурным механиком. В процессе осмотра проверяется комплектность и внешний вид машины, определяется его техническое состояние и, прежде всего состояние механизмов, обеспечивающих безопасность движения. После осмотра исправные машины направляются в зону ЕО (ежедневное обслуживание), а затем на хранение. При необходимости некоторые машины после ЕО поступают в соответствующие производственные зоны ТО и ТР. Схему технологического процесса ТО и ремонта машин см. рис. 1.1.

Рисунок 1.1- Схема технологического процесса ТО и ремонта машин

На данном предприятии используется агрегатно-участковый метод организации производства. При данной организации производства производственные подразделения называются участками. Они формируются по принципу заключения агрегатов за участком, рабочие которых выполняют все виды технического обслуживания и текущего ремонта данного вида агрегатов. Участки подразделяются на основные и вспомогательные.

Отделение наружной мойки предназначено для выполнения наружной очистки и мойки поступающих в ремонт машин.

Доставка машин и агрегатов с площадки ремонтного фонда осуществляется с помощью тягачей, электрокар, автопогрузчиков и т.д. Для перемещения ремонтируемых объектов в отделение мойки предусматриваются лебёдки или тяговые цепи. В процессе мойки с поверхностей машин удаляют грязь и спускают отработавшее масло из картеров двигателя к трансмиссии. Для более качественной очистки картеры агрегатов в процессе мойки дополнительно выпариваются острым паром. От качества выполнения моечных операций в значительной мере зависит производительность труда при разборке и чистота рабочих мест. Наружную мойку машин и агрегатов производят в специальных моечных камерах или из шланга струёй воды при давлении 6-7атм. Для очистки от грязи применяют ручные и механизированные щётки и скребки. На мелких ремонтных предприятиях применяют наружную мойку водой из шланга, которая менее производительна по сравнению с камерной и требует большей затраты ручного труда.

Разборочное отделение предназначено для разборки машин на агрегаты, а агрегатов и узлов - на детали.

Машина или агрегат поступают в разборочное отделение из отделения наружной мойки. Разборку дорожных машин производят на универсальных или специализированных постах в зависимости от мощности предприятия. Разборочные операции выполняют в последовательности, предусмотренной в технологических картах для машин соответствующих типов. Строгая последовательность выполнения разборочных операций облегчает процесс разборки и предохраняет детали от поломок. При разборке машины на агрегаты и узлы около 80-85% всех работ производится непосредственно на машинах, а остальные 15-20% - на слесарных верстаках и стендах. При организации работ на специализированных постах или на потоке необходимо исходить из общего такта разборки и тактов постов.

Разборчивые работы состоят из основных и вспомогательных элементов. К основным относится непосредственная разборка резьбовых соединений, подшипниковых узлов и соединений с прессовыми и переходными посадками. К вспомогательным относятся перемещение, установка и крепление разбираемых агрегатов и узлов.

Разборка должна производиться на специальных приспособлениях и стендах с широким применением механизированного инструмента. Перемещение машин с поста на пост может производиться с помощью приводных лебёдок или тяговых цепей, а агрегатов к постам подразборки или разборки - подвесными толкающими или грузонесущими конвейерами. Для перемещения разобранных деталей используются напольные транспортёры, рольганги и склизы, а также тележечные транспортёры, самодвижущиеся эстакады и передвижные стенды.

Моечное отделение предназначено для обезжиривания деталей, удаления с их поверхности нагара и загрязнений.

Детали разобранных машин и агрегатов поступают в специальные машины и установки для выполнения моечно-очистных операций. Для обеспечения хорошей очистки и высокого качества ремонта необходимо полностью удалить жиры с поверхностей деталей. Грязь и жировые вещества, покрывающие поверхность деталей, удаляют, применяя щелочные растворы или растворители. Для обезжиривания деталей из чёрных металлов в состав раствора входят: каустическая сода, №зР04, хозяйственное мыло; для деталей из алюминиевых сплавов -кальцинированная сода, жидкое стекло, хромпик. Обезжиренные щелочными растворами детали тщательно промывают горячей водой. Растворы органических полупродуктов, а также синтетические моющие средства обладают хорошей моющей способностью и не оказывают коррозийного действия на черные металлы, не разрушают детали из алюминиевого сплава, не оказывают вредного влияния на кожу и одежду рабочих. Детали в этом случае не требуют последующего ополаскивания, что значительно упрощает конструкцию моющих устройств. В качестве моющих устройств применяют конвейерные моечные машины одно-, двух-и трёхкамерного типа.

Применяется ультразвуковая мойка и очистка деталей, что интенсифицирует моечный процесс, даёт более высокое качество очистки и позволяет удалять загрязнения из труднодоступных мест. Ультразвуковая мойка особенно эффективна для деталей небольших размеров, но сложной конфигурации. В качестве оборудования для мойки и очистки деталей применяются ультразвуковой генератор УЗГ-10М и ванна УЗВ, выпускаемые промышленностью. Одним из наиболее эффективных и высокопроизводительных способов очистки от нагара и других загрязнений является способ обработки деталей косточковой крошкой.

Контрольно-сортировочное отделение предназначено для контроля и сортировки деталей разобранных агрегатов и машин, поступающих в капитальный ремонт.

Промытые в моечной машине детали в специальных металлических корзинах по рольгангу или транспортеру направляются на рабочие столы контрольно-сортировочного отделения, где их сортируют на три группы: годные, негодные и требующие ремонта с соответствующей пометкой красками.

Организационно работа в отделении может выполняться двумя способами: при первом способе на рабочих местах контролируют детали определённого агрегата (двигателя, коробки передач и т.д.); при втором способе на рабочих местах контролируют одноимённые детали разных агрегатов, например на первом рабочем месте - валики, на втором - шестерни и т.д. Контроль деталей производится визуально или с применением специальных приборов, приспособлений и измерительного инструмента.

Для выявления скрытых дефектов пользуются магнитными и ультразвуковыми дефектоскопами. Блоки двигателей и головки блоков после внешнего осмотра подвергаются гидравлическому испытанию на специальном стенде. После контроля блоки и головки блоков, не имеющие повреждений, направляются в отделение сборки двигателей, блоки, имеющие повреждения, направляются в склад деталей, ожидающих ремонта, для последующей отправки их в соответствующие цехи. Контроль и сортировка деталей являются одним из ответственных этапов технологического процесса капитального ремонта и осуществляются для определения технического состояния и маршрута ремонта. Организация работ и принятые способы контроля изношенных деталей оказывают существенное влияние не только на качество, но и на стоимость ремонта машин. Контрольно-сортировочное отделение, как правило, располагается в отдельном помещении в непосредственной связи с разборочно-моечным отделением и комплектовочным складом. Контрольно-сортировочное отделение может также располагаться на площади разборочно-моечного отделения, при этом рабочие места контролёров отделяются от разборочно-моечного отделения оборудованием.

Комплектовочное отделение предназначено для комплектования деталей в узлы и агрегаты. В комплектовочное отделение, расположенное, как правило, совместно с комплектовочным складом, поступают годные детали из контрольно-сортировочного отделения, отремонтированные из цеха ремонта деталей и запасные из склада запасных частей. Все детали перед сборкой проходят комплектование за исключением базисных и корпусных деталей, которые направляются на сборку, минуя комплектовочное отделение. Комплектование заключается в подборе и пригонке полного комплекта деталей, входящих в состав узла или агрегата. Детали комплектуют по спецификациям, приведённым в картах технологического процесса на сборку узла, с учётом группирования их по весу, размерам и другим показателям. Комплектовка узлов и агрегатов производится на рабочих местах (столах). Скомплектованные детали узла или агрегата укладываются в специальные ящики или на подвижные стеллажи и транспортируют к соответствующим рабочим местам сборочного цеха. Предварительная подгонка и комплектование сопряженных деталей в значительной степени повышают производительность труда на сборочных работах и улучшают качество сборки.

Отделение ремонта электрооборудования предназначено для капитального ремонта и испытания агрегатов и приборов электрооборудования дорожных машин. При наличии аккумуляторов ремонт их осуществляется также в этом отделении.

Приборы электрооборудования снимаются с машины электриками при её разборке и транспортируются в электроремонтное отделение. Здесь производится разборка агрегатов электрооборудования на детали, мойка деталей в моечных камерах или ваннах, контроль и сортировка деталей, затем их ремонт. Перед сборкой обмотки якорей и полюсов стартеров и генераторов проверяются с целью обнаружения межвитковых замыканий и обрывов. Для проточки коллекторов якорей стартеров и генераторов, а также для изготовления мелких крепёжных деталей должен быть предусмотрен небольшой токарный станок. После сборки основные агрегаты электрооборудования должны быть подвергнуты испытанию в соответствии с техническими условиями. Установка электрооборудования на машину производится электриками этого же отделения.

Шиномонтажное отделение предназначено для выполнения работ, связанных с демонтажем и монтажом резины с колёс автогрейдеров, скреперов и других колёсных машин. Иногда в этом отделении выполняется несложный ремонт камер.

С поступающих в это отделение колёс снимается резина, а сами колёса направляются для проверки и необходимого ремонта в рамное отделение. Снятая с колёс резина проверяется и дефектуется. Камеры, имеющие небольшие повреждения, ремонтируются в шиномонтажном отделении, покрышки и камеры, требующие сложного ремонта, обычно передаются для ремонта в специальные шиноремонтные мастерские или заводы. После ремонта колёса возвращаются в шиномонтажное отделение, где на них монтируется исправная резина.

Рамно-котельное отделение предназначено для выполнения дефектовки, капитального ремонта, окраски рам, ходовых тележек, навесного оборудования и других металлоконструкций дорожно-строительных машин. После выварки и очистки рамы

ходовые тележки и навесное оборудование подвергаются контролю с целью выявления погнутостей продольных балок, наличия трещин и перекосов рам, ослабления заклепочных соединений, износа резьбовых отверстий и отверстий под болтовые соединения. Во время ремонта погнутость элементов рам устраняют правкой, применяя винтовые или гидравлические стяжки, распорки и другие приспособления. Трещины в неответственных деталях рамы могут ремонтироваться электросваркой без постановки усилительных креплений. Во всех других случаях восстановление рам при наличии трещин и поломок производится заваркой трещин с усилением восстанавливаемых участков при помощи швеллерных коробок, накладок и вставок.

Агрегатное отделение предназначено для выполнения работ, связанных с ремонтом, сборкой и испытанием всех агрегатов, за исключением двигателей.

Детали узлов и агрегатов из комплектовочного и слесарно-подгоночного отделений доставляются к рабочим местам сборки. Основные агрегаты, такие, как коробки передач, редукторы рабочих органов машин и гидроприводы, после сборки подвергаются испытанию на специальных испытательных стендах, а затем окраске. Продукция этого отделения поступает на линию общей сборки машин или на склад готовых товарных агрегатов.

Отделение сборки машин предназначено для выполнения общей сборки машин из готовых агрегатов и узлов.

Общую сборку машин производят либо на универсальных постах при небольшом объёме производства и разномарочном парке ремонтируемых машин, либо на потоке в случае специализированных предприятий со значительным объёмом производства. Общая сборка машины после ремонта должна производится в той же последовательности и с той же тщательностью, как и сборка новой машины.

Степень дифференциации операций технологического процесса сборки машин в значительной мере зависит от мощности ремонтного предприятия и потребного количества рабочих постов. Процесс сборки начинается, как правило, с установки рамы машины на подставки при сборке на универсальных постах или на подвижные тележки при поточной сборке на нескольких постах. Затем на базовый узел-раму устанавливают в строгой технологической последовательности все основные узлы и агрегаты, включая кабину и навесное оборудование.

Сборка самоходных машин начинается с установки на раму агрегатов трансмиссии, затем двигателя и в последнюю очередь колёсного движителя. В процессе сборки особенно следует обратить внимание на строгое центрирование агрегатов относительно друг друга, так как несоблюдение этого условия приводит к чрезмерному износу отдельных агрегатов и несвоевременному выходу из строя.

Медницко-радиаторное отделение предназначается для ремонта радиаторов, топливных баков, топливных и масляных трубок и заливки втулок.

Процесс ремонта водорадиаторов в основном сводится к следующему: 1) очистке радиаторов от накипи и загрязнения; 2) устранении течи в трубках, бачках и соединениях отдельных деталей и узлов радиатора; 3) замене негодных трубок новыми; 4) заделке пробоин и выравниванию погнутых охлаждающих пластин; 5) устранении вмятин, прогибов и перекосов.

В зависимости от мощности предприятия капитальный ремонт радиаторов может выполняться как на одном посту, так и на нескольких с разбивкой общего объёма работ на определённые операции. Ремонт топливных баков заключается в очистке их от паров, топлива и грязи, заделки трещин, пробоин, вмятин. Промывка топливных баков производится на участке мойки деталей. При ремонте топливопроводов производятся операции по замене штуцеров, развальцовке трубок, замене поврежденных частей трубок, выравниванию помятых трубок протягиванием и приданию трубкам нужной формы по шаблону.

Кабино-жестяницкое отделение предназначено для выполнения работ по капитальному ремонту кабин, оперения и прочих жестяницких работ.

Снятые кабины и оперение после удаления старой краски направляются в кабино-жестяницкое отделение для их ремонта, который заключается в правке помятых поверхностей, замене негодных частей новыми, устранении перекосов и прогибов, заварке трещин, разрывов и пробоин. Изготовление новых частей для кабин и оперения производится механизированным способом на специальном оборудовании. Сварочные работы выполняются контактной, газовой или электродуговой сваркой. Сварные швы зачищают от наплывов сварки с помощью обдирочно-шлифовальных станков. Отремонтированные и загрунтованные кабины и оперение подаются на линию общей сборки машин.

Обойное отделение предназначено для выполнения работ по ремонту подушек и спинок сидений.

При разборке кабин обойщики снимают подушки и спинки сидений и на тележках или электрокарах транспортируют их в обойное отделение для ремонта. В состав ремонтных работ входят операции по разборке подушек и спинок, раскрою материала, пошивке и сборке их. Подготовленные готовые спинки и подушки ставят на машину обычно после выполнения окрасочных работ.

Отделение ремонта топливной аппаратуры предназначается для капитального ремонта и испытания приборов системы питания дизелей: форсунок, топливных насосов, топливных фильтров, при наличии бензиновых двигателей - для ремонта карбюраторов и бензонасосов, а также систем впрыска топлива.

Топливная аппаратура, снятая с двигателей в процессе разборки машин, транспортируется в отделение, где производится наружная мойка аппаратуры, разборка, мойка и ремонт деталей, сборка и испытание приборов топливной аппаратуры.

Отделение ремонта и сборки двигателей предназначено для ремонта основных деталей двигателя и его сборки. В отделении производят расточку цилиндров или гильз блоки, расточку коренных подшипников, а также втулок распределительного вала, шлифовку и полировку шеек коленчатого вала, шлифовку и притирку клапанов, гидравлическое испытание головки и блока цилиндров. В этом отделении производится также ремонт, сборка и испытание масляных насосов, фильтров, водяных насосов и вентиляторов. Сборка двигателя производится из узлов, предварительно собранных на специализированных рабочих местах. При значительной программе отделения по основной модели двигателя выполнение процесса сборки следует рекомендовать на поточных линиях.

Слесарно-механическое отделение ремонтного предприятия предназначается для механической и слесарной обработки ремонтируемых и изготовляемых для ремонта деталей дорожных машин и двигателей.

Годовая производственная программа отделения разрабатывается в виде спецификаций на ремонтируемые и изготовляемые детали с учетом коэффициентов ремонта и сменности. На каждую деталь составляются технологические карты, на основании которых выявляется годовой объём работ по видам механической и слесарной обработки. Иногда программа отделения определяется при расчете общей трудоёмкости проектируемого предприятия, где слесарно-механические работы составляют часть известной общей трудоёмкости на капитальный ремонт машин и агрегатов.

Детали, подобранные по маршрутам ремонта в партии и подлежащие слесарно-механической обработке, поступают в слесарно-механическое отделение либо непосредственно из склада деталей, ожидающих ремонта, или из отделений и участков, восстанавливающих изношенные поверхности деталей последующей механической и слесарной обработкой. Прохождение деталей по станкам и рабочим местам слесарно-механического отделения определяется указаниями в маршрутном листе о технологической последовательности ремонта данной партии деталей согласно маршрутной технологии. Для изготовления дополнительных деталей необходимые заготовки поступают в отделение в готовом виде. Готовые и принятые детали направляются в комплектовочную кладовую. В тех случаях, когда в слесарно-механическом отделении предусматривается изготовление деталей, готовые и принятые ОТК детали направляются на склад запасных частей.

Кузнечное отделение предназначено для выполнения работ по ремонту изношенных деталей способом давления, изготовления усиливающих накладок для рам, гусеничных тележек, стрел экскаваторов и других машин. Отделение также выполняет поковки и штамповки, как для основного производства, так и для нужд инструментального и отдела главного механика (ОГМ).

Крупные детали поступают в кузнечное отделение непосредственно из разборочно-моечного отделения после их обезжиривания, мойки и контрольного осмотра. Все остальные детали поступают, как правило, из контрольно-сортировочного отделения или со склада ожидающих ремонта деталей. Материал для новых поковок поступает в кузнечное отделение со склада металлов обычно уже в нарезанном виде. Из заготовок изготовляют новые поковки свободной ковкой или штамповкой в подкладных штампах. Нагрев заготовок осуществляют в специальных нагревательных печах или горнах. Детали и поковки после кузнечной обработки поступают в соответствующие отделения для их дальнейшей обработки.

Термическое отделение предназначено для выполнения термических работ как по ремонту и изготовлению деталей основного производства, так и работ, связанных с заказами инструментального цеха и ОГМ. В термическом отделении осуществляют отжиг, нормализацию, цементацию, отпуск, объёмную закалку и закалку ТВЧ.

В термическое отделение детали поступают в основном из кузнечного и сварочного отделений, главным образом для отжига и нормализации и из механического отделения для всех других видов термической обработки. Нагрев деталей при отжиге и нормализации производят в мазутных или электрических камерных печах. Для газовой цементации применяют специальные электрические шахтные печи. Перед цементацией поверхности детали, не подлежащие такой обработке, покрывают слоем огнеупорной глины или защищают слоем электролитической красной меди.

После цементации детали поступают в печи или ванны для закалки и отпуска, затем промываются и контролируются на твердость. При других видах термической обработки детали прямо со стеллажей поступают в соответствующие печи, а затем их охлаждают в закалочных ваннах, промывают в воде и контролируют на твердость. При поверхностной закалке токами высокой частоты применяют I ламповые генераторы или другие высокочастотные установки. После контроля термически обработанные детали направляются чаще всего в слесарно-механическое отделение для дальнейшей обработки.

Гальваническое отделение предназначено для выполнения работ по восстановлению поверхностей деталей износостойкими покрытиями (хромирование, железнение), а также для нанесения защитных покрытий из цинка и меди.

Детали, подлежащие восстановлению хромированием или железнением, поступают из склада деталей, ожидающих ремонта, в слесарно-механическое отделение для выполнения операции шлифования с целью придания им правильной геометрической формы. После механической обработки детали направляются в гальваническое отделение для выполнения соответствующего вида гальванического наращивания. Окончательная механическая обработка - шлифование - производится в слесарно-механическом отделении.

Технологический процесс пористого хромирования отличается от обычного процесса гладкого хромирования в основном дополнительной операцией после хромирования - анодным травлением. При этом деталь, так же как и при декапировании, переключается на анод, но на более длительное время.

Меднение применяется для восстановления бронзовых втулок по их наружному диаметру, когда внутренний диаметр втулки восстановлен способом давления (обжатия), для защиты отдельных участков деталей, не подлежащих цементации.

В практике ремонтных предприятий меднение деталей производят в сернокислых электролитах, основным недостатком которых является выделение на стальной детали контактной меди вследствие растворения железа в электролите. Контактная медь обладает низкой сцепляемостью с основным металлом. Поэтому перед меднением в сернокислых электролитах стальные детали покрывают тонким слоем никеля.

Электролитическое цинкование широко применяется для защиты деталей машин от коррозии. При ремонте машин цинкованию подвергаются детали приборов, детали агрегатов электрооборудования и крепежные детали.

Цинкование мелких крепежных деталей (гаек, болтов, винтов) осуществляют в колокольных ваннах, изготовленных из твердых пород дерева или стали, с соответствующей облицовкой внутри резиной, винипластом или целлулоидом.

Сварочное отделение предназначается для выполнения наплавки изношенных деталей, заварки трещин, сварки поврежденных металлических конструкций, заготовки деталей путем газовой резки металла, а также для выполнения ряда работ, связанных с нуждами ОГМ и инструментального цеха.

При ремонте дорожных и строительных машин сварка и наплавка являются наиболее распространенными способами восстановления деталей. В практике ремонта в настоящее время сваркой и наплавкой восстанавливают более 55% деталей. Сваркой устраняют трещины, пробоины, разрывы, отколы, обломы, а наплавкой наращивают изношенные поверхности деталей. Восстановление деталей наплавкой даёт возможность придать им требуемые размеры и изменять свойства наплавленного металла в довольно широких пределах.

Детали, подлежащие восстановлению сваркой и наплавкой, поступают из склада деталей, ожидающих ремонта, или непосредственно из разборочного отделения после их мойки и дефектовки. В сварочном отделении детали укладывают на стеллажи, а затем после их подготовки к сварке поступают на соответствующие участки отделения для выполнения различных видов сварочных работ. С целью придания рабочим поверхностям деталей высокой износостойкости при наплавке применяют специальные электроды и твердые сплавы. Широко применяется наплавка трубчатыми электродами.

Малярное отделение предназначается для окраски кабин, капотов и машин в сборе перед их окончательной сдачей заказчику.

Технологический процесс окраски машин и агрегатов включает в себя работы по подготовке окрашиваемых поверхностей, нанесению лакокрасочного покрытия и сушке его. Качество окраски зависит в значительной степени от тщательной подготовки поверхностей. К подготовительным операциям относятся: удаление старой краски и ржавчины, промывка и обезжиривание поверхностей. Удаление старой краски выполняется обычно после разборки машин в выварочном отделении путём погружения деталей в ванны с раствором каустической соды и очисткой металлическими щетками. Остальные подготовительные операции выполняются уже непосредственно в малярном отделении. Для удаления жировых загрязнений поверхность обычно протирают уайт-спиритом или его заменителями. После обезжиривания поверхности должны быть протерты насухо чистой и сухой ветошью.

Перед нанесением основного слоя лакокрасочного покрытия поверхности предварительно грунтуют. Обязательной грунтовке подлежат лицевые стороны кабины, детали капота, топливного бака, щитков тележек и других деталей. Все узлы и агрегаты должны подаваться на сборку машины окрашенными или грунтованными.

Инструментальное отделение ремонтных предприятий дорожных машин обычно является составной частью инструментального хозяйства этих предприятий.

Инструментальное отделение предназначено в основном для ремонта и заточки инструмента, а также для ремонта и изготовления приспособлений. Нормальным и специальным инструментом ремонтные предприятия обеспечиваются, как правило, инструментальными заводами, остальные необходимые инструменты и приспособления изготовляются в инструментальных отделениях самих ремонтных заводов.

В связи с такими задачами инструментальных отделений они почти всегда располагают самым минимальным количеством необходимого технологического оборудования. Подробные технологические расчеты инструментальных отделений при проектировании ремонтных предприятий не производят, а пользуются обычно укрупненными данными, которые обеспечивают достаточно удовлетворительные результаты.

При малой мощности предприятий объём инструментальных работ весьма незначителен, поэтому организация инструментальных отделений на них считается нецелесообразной.

Оборудование и штаты для инструментальных работ в этом случае объединяют со слесарно-механическом отделением самого предприятия или с ремонтно-механическим отделением отдела главного механика.

Организация работ в инструментальном отделении заключается в следующем. Инструмент, поступающий на завод в централизованном порядке, после проверки его измерительной лабораторией или контрольно-проверочным пунктом хранится в центральном инструментальном складе. Выдача этого инструмента и приспособлений на производство производится через инструментально-раздаточную кладовую. В ремонт приспособления и инструмент поступают также через инструментально-раздаточную кладовую по графику периодической проверки или по необходимости ремонта. Как при изготовлении, так и ремонте инструмента и приспособлений все необходимые вспомогательные работы - кузнечные, термические, гальванические и ряд других - выполняются основными цехами производства.

После изготовления или ремонта инструмент и приспособления проходят контроль (ОТК) и затем передаются с установленной документацией: отремонтированные - в инструментально-раздаточную кладовую (ИРК), а изготовленные - в центральный инструментальный склад (ЦИС).

Инструментальное отделение ремонтного предприятия включает в себя: а) слесарно-механический участок; б) заточный участок; в) промежуточный склад; г) служебное помещение.

Слесарно-механический участок предназначается для производства слесарных и станочных работ по ремонту и изготовлению инструмента и приспособлений. Заточный участок служит для заточки и доводки режущего инструмента, изготовляемого отделением, а также того, который находится в эксплуатации. Промежуточная кладовая предназначается для хранения инструмента и приспособлений, требующих ремонта, а также для хранения материалов, необходимых для инструментальных работ. Инструментально-раздаточная кладовая (ИРК) предназначается для хранения и выдачи приспособлений, мерительного и режущего инструмента.

Отдел главного механика на ремонтном заводе предназначается для обслуживания и ремонта металлорежущих станков, молотов, прессов, подъёмно-транспортного и энергетического оборудования и т.д., а также обслуживания и ремонта зданий, различных сооружений, коммуникаций завода и изготовления более простого нестандартного оборудования.

Вся организация работ в отделе главного механика по ремонту и обслуживанию оборудования проводится по системе планово-предупредительного ремонта и обслуживания (ППР). Планово-предупредительная система предусматривает осмотры, проверки, текущие и средние ремонты и капитальный ремонт.

Как правило, текущие и средние ремонты оборудования производятся на месте его установки. Эти ремонты включают в себя устранение небольших дефектов и неисправностей, появляющихся в результате нормальной работы оборудования, замену отдельных деталей, проверку отдельных механизмов на точность и их регулировку. Эти же ремонты предусматривают также чистку, промывку и смазку оборудования в порядке профилактики.

При капитальном же ремонте производится полная разборка оборудования, ремонт деталей и узлов, замена их новыми. В это же время проверяют и регулируют узлы и механизмы, собирают оборудование вновь и окрашивают его.

Слесарно-механические и электроремонтные работы выполняются в соответствующих отделениях отдела главного механика. Вспомогательные же работы, такие, как кузнечные, термические, гальванические и т.д., выполняются основными производственными цехами и участками ремонтного завода.

Завод для капитального ремонта дорожных машин имеет следующие общезаводские склады: запасных частей, основных и вспомогательных материалов, металлов химикатов, лаков, красок, смазочных материалов и топлива, утиля и промышленных отходов, готовой продукции, ремонтного фонда, лесоматериалов, карбида кальция и кислорода.

Схему связи агрегатного отделения с другими отделениями и его управление см. рис. 1.2

Рисунок 1.2 - Схема связи агрегатного отделения с другими отделениями и его управление

1.2 Парк машин дорожно-строительного управления

Проектируемое предприятие основной вид работ производит в городе, где дороги имеют асфальтовое покрытие, поэтому выбираем машины на автомобильном шасси.

Автомобильное шасси широко применяют для монтажа на них различного дорожно-строительного и вспомогательного оборудования: кранов, экскаваторов, блин, бетономешалок, автогудронаторов, цементовозов, бензовозов, поливочно-моечных и подметально-уборочных машин, ремонтеров, походных мастерских, компрессоров, электростанций, трейлеров и др.

Перечень технологически совместимых групп машин на автомобильном шасси, имеющихся в проектируемом ДСУ, с учетом марки и пробега с начала эксплуатации в таблице 1.1

Таблица 1.1

|

Марка машины |

Асс |

Ап |

Ан |

Пробег с начала эксплуатации |

|||

|

А1 |

А2 |

Аз |

А4 |

||||

|

ГАЗ 53А, поливочно-моечная |

3 |

2 |

1 |

- |

1 |

2 |

- |

|

ГАЗ 3307, маркировочная |

3 |

1 |

2 |

2 |

- |

- |

1 |

|

ГАЗ 5201, поливочно-моечная |

2 |

- |

2 |

2 |

- |

- |

- |

|

ГАЗ 66-11,подметально-убороч. |

4 |

- |

4 |

2 |

2 |

- |

- |

|

ГАЗ 53А |

12 |

3 |

9 |

6 |

3 |

2 |

1 |

|

ЗИЛ 130, подметально-уборочн. |

6 |

2 |

4 |

2 |

2 |

2 |

- |

|

ЗИЛ 131, пескоразбрасыватель |

6 |

3 |

3 |

2 |

1 |

1 |

2 |

|

ЗИЛ 431410, гудронатор |

3 |

- |

3 |

3 |

- |

- |

- |

|

ЗИЛ ММЗ 4502, самосвал |

2 |

1 |

1 |

1 |

- |

1 |

- |

|

ЗИЛ 441510, цементовоз |

1 |

1 |

- |

- |

- |

- |

1 |

|

ЗИЛ 133ГЯ, тягач |

4 |

- |

4 |

2 |

2 |

- |

- |

|

ЗИЛ 130 |

22 |

7 |

15 |

10 |

5 |

4 |

3 |

|

КамАЗ 5320, самосвал |

4 |

2 |

2 |

2 |

- |

2 |

- |

|

КамАЗ 53212, цементовоз |

3 |

1 |

2 |

2 |

- |

1 |

- |

|

КамАЗ 4310, тягач |

3 |

1 |

2 |

2 |

- |

- |

1 |

|

КамАЗ 5511, бетономешалка |

1 |

1 |

- |

- |

- |

- |

1 |

|

МАЗ 5335, бетономешалка |

1 |

1 |

- |

- |

- |

- |

1 |

|

МАЗ 5432, укладчик плит |

2 |

- |

2 |

- |

2 |

- |

- |

|

МАЗ 5334, кран |

9 |

4 |

5 |

- |

5 |

4 |

- |

|

МАЗ 5549, цементовоз |

1 |

- |

1 |

- |

1 |

- |

- |

|

МАЗ 5334 |

24 |

10 |

14 |

6 |

8 |

7 |

3 |

|

Урал 4320, бурильно-крановая |

1 |

1 |

- |

- |

- |

1 |

- |

|

КрАЗ 25661, бурильно-крановая |

1 |

1 |

- |

- |

- |

1 |

- |

|

КрАЗ 255, бурильно-крановая |

3 |

- |

3 |

1 |

2 |

- |

- |

|

КрАЗ 257К, кран |

14 |

4 |

10 |

6 |

4 |

2 |

2 |

|

Татра 815, самосвал |

8 |

2 |

6 |

2 |

4 |

1 |

1 |

|

Урал 377, бурильно-крановая |

1 |

- |

1 |

- |

1 |

- |

- |

|

КрАЗ 257К |

28 |

8 |

20 |

9 |

11 |

5 |

3 |

|

ИТОГО |

86 |

28 |

58 |

31 |

27 |

18 |

10 |

где: Асс - среднесписочное количество машин; Ап - количество машин, прошедших капитальный ремонт (КР); Ан- количество машин, не прошедших КР; А1 - количество машин, имеющих пробег до 0,5 lКР; А2 - количество машин, имеющих пробег от 0,5 до 1 lКР; А3 - количество машин, имеющих пробег от 1 до 1,5 lКР; А4 - количество, имеющих пробег более 1,5 lКР; lКР - пробег машины до первого капитального ремонта.

Нормативные данные для основных и приводимых марок принимаются по нормативной литературе (1) см. табл.1.2.а), б). Список основных и приводимых марок машин в табл.1.3.

Таблица 1.2 а)

|

Марка машины |

lH ТО1 тыс. км |

lH ТО2 тыс. км |

lH КР тыс. км |

tH ЕО ч - ч |

tH ТО1 ч - ч |

tH ТО2 ч - ч |

ТH ТР |

|

ГАЗ 53А |

3 |

12 |

250 |

0,42 |

2,2 |

9,1 |

3,7 |

|

ЗИЛ 130 |

3 |

12 |

300 |

0,45 |

2,7 |

10,8 |

4,0 |

|

МАЗ 5334 |

3 |

12 |

320 |

0,3 |

3,2 |

12,0 |

5,8 |

|

КрАЗ 257К |

3 |

12 |

250 |

0.5 |

3.5 |

14.7 |

6.2 |

Таблица 1.2 6)

|

Марка машины |

dH КР, дни |

dH ТО ТР |

К1 |

К2 |

К3 |

Кср4 |

К5 |

|

ГАЗ 53А |

15 |

0,45 |

1,0 |

1,04 |

1,15 |

||

|

ЗИЛ 130 |

15 |

0,5 |

1,0 |

1,1 |

1,15 |

||

|

МАЗ 5334 |

22 |

0,55 |

1,0 |

1,22 |

1,15 |

||

|

КрАЗ 257К |

22 |

0,55 |

1,0 |

1,15 |

1,15 |

Таблица 1.3

|

Марка машины |

Асс |

Ап |

Ан |

Пробег с начала эксплуатации |

|||

|

А1 |

А2 |

А3 |

А4 |

||||

|

ГАЗ 53А |

12 |

3 |

9 |

6 |

3 |

2 |

1 |

|

ЗИЛ 130 |

22 |

7 |

15 |

10 |

5 |

4 |

3 |

|

МАЗ 5334 |

24 |

10 |

14 |

6 |

8 |

7 |

3 |

|

КрАЗ 257К |

28 |

8 |

20 |

9 |

11 |

5 |

3 |

1.3 Выбор и корректирование исходных данных

Производственная программа ДСУ по ТО характеризуется числом технических обслуживании, планируемых на определённый период времени (год, сутки).

Так как план ДСУ по основным показателям устанавливается на календарный год, то и производственная программа по каждому виду ТО рассчитывается на год. Программа служит основой для определения годовых объёмов работ ДСУ и необходимого штата рабочих.

Годовую программу производства ТО и ремонта можно рассчитать так называемым цикловым методом расчета, который используется в практике проектирования ремонтных предприятий. При этом под циклом понимается пробег или период времени с начала эксплуатации новой или капитально отремонтированной машины до её КР.

Цикловой метод расчета производственной программы предусматривает выбор и корректирование периодичности ТО-1, ТО-2 и пробега до КР для подвижного состава проектируемого предприятия, расчет числа ТО и КР на 1 машину за цикл, т.е. на пробег до КР, расчет коэффициента перехода от цикла к году и на его основе пересчет полученных значений ТО и КР за цикл на 1 машину и весь парк (или группу однотипных машин) за год.

При разнотипном парке расчет ведется по группам одномарочного подвижного состава, в которые включаются модели и модификации, близкие по нормативам периодичности и трудоёмкости ТО и ТР.

1.3.1 Выбор и корректирование периодичности ТО

Периодичность технического обслуживания ТО-1:

lp ТО-1 = lH ТО-1 ∙ К1 ∙ К3 (1.1) [1]

где lpТО-1 - расчетная периодичность первого технического обслуживания, км;

lHТО-1 - нормативная периодичность первого технического обслуживания, км;

К1, -коэффициент корректирования, учитывающий категорию условий эксплуатации;

К3- коэффициент корректирования, учитывающий природно-климатические условия.

ГАЗ 53А: lp ТО-1 =3000 ∙ 0,8 ∙1,0 =2400 км

ЗИЛ 130: lp ТО-1 -= 3000 ∙ 0,7 ∙ 1,0 = 2100 км

МАЗ 5334: lp ТО-1 = 3000 ∙0.7 ∙ 1,0 = 2100 км

КрАЗ 257К: lp ТО-1 = 3000 ∙0.6 ∙ 1,0 = 1800 км

Периодичность технического обслуживания ТО-2:

lp ТО-2 = lH ТО-2 ∙ К1 ∙ К3 (1.2) [1]

где lpТО-2 - расчетная периодичность второго технического обслуживания, км;

lHТО-2 - нормативная периодичность второго технического обслуживания, км.

ГАЗ 53А: lp ТО-1 =12000 ∙ 0,8 ∙1,0 =2100 км

ЗИЛ 130: lp ТО-1 -= 12000 ∙ 0,7 ∙ 1,0 = 8400 км

МАЗ 5334: lp ТО-1 = 12000 ∙0.7 ∙ 1,0 = 8400 км

КрАЗ 257К: lp ТО-1 = 12000 ∙0.6 ∙ 1,0 = 7200 км

Таблица1.4

|

Марка машины |

lH ТО-1, км |

lH ТО-2, км |

К1 |

К3 |

lp ТО-1, км |

lp ТО-2, км |

|

ГАЗ 53А |

3000 |

12000 |

0,8 |

1,0 |

2400 |

9600 |

|

ЗИЛ 130 |

3000 |

12000 |

0,7 |

1,0 |

2100 |

8400 |

|

МАЗ 5334 |

3000 |

12000 |

0,7 |

1,0 |

2100 |

8400 |

|

КрАЗ 257К |

3000 |

12000 |

0,6 |

1,0 |

1800 |

7200 |

1.3.2 Выбор и корректирование межремонтного пробега. Пробег до первого капитального ремонта:

lpкр = lHкр∙К1∙К2∙К3 (1.3) [1]

где: lpкр - расчетная величина пробега машины до первого капитального ремонта, км;

lHкр - нормативная величина пробега машины до первого капитального ремонта, км;

К2 - коэффициент корректирования, учитывающий модификацию подвижного состава и способ организации его работ.

ГАЗ 53А: lpкр =250000 ∙ 0,8 ∙0.85 ∙1,0 =170000 км

ЗИЛ 130: lpкр -= 300000 ∙ 0,7 ∙0.85 ∙1,0 =178500 км

МАЗ 5334: lp ТО-2 = 320000 ∙ 0,7 ∙0.8 ∙1,0 =179200 км

КрАЗ 257К: lp ТО-2 = 250000 ∙ 0,6 ∙0.8 ∙1,0 =120000 км

После любого по счету капитального ремонта пробег машины l1кр = 0,8lкр, где 0,8 - доля пробега машины после КР от нормы пробега новой машины до первого КР [1].

Чтобы не вести два параллельных расчета по группе «новых» и «старых» машин одной модели или группе однотипных машин, для упрощения расчетов определяют средневзвешенный межремонтный пробег lсрКР машины за цикл. Цикл - это пробег машины до первого капитального ремонта или между ними.

l ср кр = , (1.4) [1]

ГАЗ 53А: lсркр =

ЗИЛ 130: lсркр =

МАЗ 5334: lсркр =

КрАЗ 257К: lсркр =

Таблица 1.5

|

Марка машины |

lHкр,км |

К1 |

К2 |

К3 |

lркр,км |

АH, шт |

Ап, шт |

lсркр,км |

|

Газ 53 А |

250000 |

0,8 |

0,85 |

1,0 |

170000 |

9 |

3 |

161500 |

|

ЗИЛ 130 |

300000 |

0,7 |

0,85 |

1,0 |

178500 |

15 |

7 |

167200 |

|

МАЗ 5334 |

320000 |

0,7 |

0,8 |

1,0 |

179200 |

14 |

10 |

164300 |

|

КрАЗ 257К |

250000 |

0,6 |

0,8 |

1,0 |

120000 |

20 |

8 |

113200 |

1.3.3 Корректирование трудоёмкости ТО и ТР

Трудоёмкость одного ежедневного обслуживания:

tpEO = tHEO∙К5, (1.5)[1]

где tpEO - расчетная трудоёмкость одного ежедневного обслуживания, чел-час;

tHEO - нормативная трудоёмкость одного ежедневного обслуживания, чел-час;

К5 - коэффициент корректирования, учитывающий количество машин предприятия и число технологически совместимых групп.

ГАЗ 53А: tpЕО =0,42∙1,15 =0,48 чел-час

ЗИЛ 130: tpЕО -= 0,45∙1,15 =0,52чел-час

МАЗ 5334: tpЕО = 0,3∙1,15 =0,35 чел-час

КрАЗ 257К: tpЕО = 0,5∙1,15 =0,58 чел-час

Трудоёмкость одного ТО-1:

tpТО-1= tHТО-1∙К2∙К5 (1.6)[1]

где tpТО-1- расчетная трудоёмкость одного ТО-1, чел-час;

tHТО-1 - нормативная трудоёмкость одного ТО-1, чел-час.

ГАЗ 53А: tpТО-1 =2,2∙1,15∙1,15 =2,9 чел-час

ЗИЛ 130: tpТО-1 -= 2,7∙1,15∙1,15 =3,6 чел-час

МАЗ 5334: tpТО-1 = 3,2∙1,2∙1,15 =4,4 чел-час

КрАЗ 257К: tpТО-1 = 3,5∙1,2∙1,15 =4,8чел-час

Трудоёмкость одного ТО-2:

tpТО-2= tHТО-2∙К2∙К5 (1.7)[1]

где tpТО-2 - расчетная трудоёмкость одного ТО-2, чел-час;

tHТО-2 - нормативная трудоёмкость одного ТО-2, чел-час.

ГАЗ 53А: tpТО-2 =9,1∙1,15∙1,15 =12.0 чел-час

ЗИЛ 130: tpТО-2 -= 10,8∙1,15∙1,15 =14,3 чел-час

МАЗ 5334: tpТО-2 = 12,0∙1,2∙1,15 =16,6 чел-час

КрАЗ 257К: tpТО-2 = 14,71,2∙1,15 =20,3чел-час

Таблица 1.6

|

Марка машины |

tHЕО, ч-ч |

tHТО-1 ч-ч |

tHТО-2 ч-ч |

К2 |

К5 |

tрЕО ч-ч |

tрТО-1 ч-ч |

tрТО-2 ч-ч |

|

ГАЗ 53А |

0,42 |

2,2 |

9,1 |

1,15 |

1,15 |

0,48 |

2,9 |

12,0 |

|

ЗИЛ 130 |

0,45 |

2,7 |

10,8 |

1,15 |

1,15 |

0,52 |

3,6 |

14,3 |

|

МАЗ 3335334 |

0,3 |

3,2 |

12,0 |

1,2 |

1,15 |

0,35 |

4,4 |

16,6 |

|

КрАЗ 257К |

0,5 |

3,5 |

14,7 |

1,2 |

1,15 |

0,58 |

4,8 |

20,3 |

Трудоёмкость одного текущего ремонта:

tpТР = tHТР∙К1∙К2∙К3∙Кср4∙К5 , (1.8)[1]

где tpТР- расчетная трудоёмкость одного текущего ремонта на 1000км пробега, чел-час/1000км;

tHТР - нормативная трудоёмкость одного текущего ремонта на 1000 км пробега, чел-час/1000км;

Кср4 - среднее значение коэффициента корректирования, учитывающий пробег машин с начала эксплуатации:

Кср4 = , (1.9)[1]

где К14; К24; К3 4; К44 -коэффициенты, учитывающие пробег машин с начала эксплуатации.

ГАЗ 53А: Кср4 =

tpТР= 3,7∙1,2∙1,15∙1,0∙1,04∙1,15=6,11 чел-час/1000км

ЗИЛ 130: Кср4=

tpТР= 4∙1,4∙1,15∙1,0∙1,1∙1,15=8,15 чел-час/1000км

МАЗ 5334: Кср4=

tpТР= 5,8∙1,4∙1,2∙1,0∙1,22∙1,15=13,67 чел-час/1000км

КрАЗ 257К: Кср4=

tpТР= 6,2∙1,5∙1,2∙1,0∙1,15∙1,15=14,76 чел-час/1000км

Таблица 1.7

|

Марка машины |

tHТР, |

К1 |

К2 |

К3 |

Кср4 |

К5 |

tрТР, |

|

ГАЗ 53А |

3,7 |

1,2 |

1,15 |

1,0 |

1,04 |

1,15 |

6,11 |

|

ЗИЛ 130 |

4,0 |

1,4 |

1,15 |

1,0 |

1,1 |

1,15 |

8,15 |

|

МАЗ 5334 |

5,8 |

1,4 |

1,2 |

1,0 |

1,22 |

1,15 |

13,67 |

|

КрАЗ 257К |

6,2 |

1,5 |

1,2 |

1,0 |

1,15 |

1,15 |

14,76 |

Трудоёмкость диагностических работ.

Трудоёмкость диагностических работ определяется в процентном отношении от расчетной трудоёмкости ТО-1 и ТО-2.

Общая диагностика:

tp1=, (1.10)[1]

где tp1- трудоёмкость на одно общее диагностирование машины, чел-час;

Ср1 -коэффициент, учитывающий объём работ по общей диагностики в процентном отношении (8-10%)[1].

ГАЗ 53А: tp1=

ЗИЛ 130: tp1=

МАЗ 5334: tp1 =

КрАЗ 257К: tp1=

Поэлементная диагностика:

tp2 =, (1.11)[1]

где tp2 - трудоёмкость на одно поэлементное диагностирование машины, чел-час;

Ср2 - коэффициент, учитывающий объём работ по поэлементной диагностике в процентном отношении (8-10%)[1].

ГАЗ 53А: tp2 =

ЗИЛ 130: tp2 =

МАЗ 5334: tp2 =

КрАЗ 257К: tp2 =

Таблица 1.8

|

Марка машины |

tp ТО-1, ч-ч |

tp ТО-2, ч-ч |

Ср1, % |

Ср2, % |

tp1, ч-ч |

tp2 ч-ч |

|

ГАЗ 53А |

2,9 |

12,0 |

8 |

8 |

0,23 |

0,96 |

|

ЗИЛ 130 |

3,6 |

14,3 |

9 |

9 |

0,32 |

1,3 |

|

МАЗ 5334 |

4,4 |

16,6 |

9 |

9 |

0,4 |

1,5 |

|

КрАЗ 257К |

4,8 |

20,3 |

10 |

10 |

0,48 |

2 |

Трудоёмкость сезонного обслуживания.

Трудоёмкость сезонного обслуживания (СО) определяется в процентном отношении от расчетной трудоёмкости ТО-2.

t со =, (1.12)[1]

где t со - трудоёмкость одного сезонного обслуживания, чел-час;

Ссо - коэффициент, учитывающий объём работ одного сезонного обслуживания в процентном отношении (20%) [1].

ГАЗ 53А: t со =

ЗИЛ 130: t со =

МАЗ 5334: t со =

КрАЗ 257К: t со =

Таблица 1.9

|

Марка машины |

tpТО-2,чел-час |

Ссо,% |

t со ,чел-час |

|

ГАЗ 53А |

12,0 |

20 |

2,4 |

|

ЗИЛ 130 |

14,3 |

20 |

2,9 |

|

МАЗ 5334 |

16,6 |

20 |

3,3 |

|

КрАЗ 257К |

20,3 |

20 |

4,1 |

1.3.4 Простой машины в ТО-2 и ТР

dp ТО-ТР = dH ТО-ТР∙K4cp , (1.13)[1]

где dp ТО-ТР - расчетное значение простоя машины в ТО-2 и ТР, дни/1000км;

dH ТО-ТР - нормативное значение простоя машины в ТО-2 и ТР, дни/1000км.

ГА3 53А: dp ТО-ТР = 0,45∙1,04 = 0,47дн/1000км

ЗИЛ 130: dp ТО-ТР = 0,5∙1,1 = 0,55дн/1000км

МАЗ 5334: dp ТО-ТР= 0,55∙1,22 = 0,67дн/1000км

КрАЗ 257К: dp ТО-ТР= 0,55∙1,15 = 0,63дн/1000км

Таблица 1.10

|

Марка машины |

dH ТО-ТР, |

K4cp |

dp ТО-ТР, |

|

ГАЗ 53А |

0,45 |

1,04 |

0,47 |

|

ЗИЛ 130 |

0,5 |

1,1 |

0,55 |

|

МАЗ 5334 |

0,55 |

1,22 |

0,67 |

|

КрАЗ 257К |

0,55 |

1,15 |

0,63 |

1.3.5 Приведение парка машин к основным маркам

Для приведения парка машин к основным маркам необходимо определить коэффициент приведения:

Кпр = (1.14)[1]

ГАЗ 53А и ЗИЛ 130: КПР =

МАЗ 5334 и КрАЗ 257К: КПР =

Приведенное количество машин определяется по формуле:

Апривед = Аосн + Априводим ∙ Кпр, (1.15)[1]

ГАЗ 53А ЗИЛ 130: Апршед =22+12-0,75 = 31 машина.

МАЗ 5334 и КрАЗ 257К: Апршед = 28+24-0,93 = 51 машина.

Таблица 1.11

|

Марка машины |

tpтросн, чел-час |

tpтрприв, чел-час |

Кпр |

Аосн, шт |

Априводим, шт |

Апривед, шт |

|

ГАЗ 53А ЗИЛ 130 |

8,15 |

6,11 |

0,75 |

22 |

12 |

31 |

|

МАЗ 5334 КрАЗ 257К |

14,76 |

13,67 |

0,93 |

28 |

24 |

51 |

2 Технико-технологический раздел

2.1 Коэффициент технической готовности.

Коэффициент технической готовности характеризует готовность машин к выполнению поставленной задачи и определяется по формуле:

аТ = , (2.1)[1]

где Дэ - количество дней эксплуатации машины за цикл.

Дэ =, (2.2)[1]

где lcc - среднесуточный пробег машины, км.

Дто-тр = , (2.3)[1]

где Дто-тр - количество дней простоя машины в техническом обслуживании номер два и текущем ремонте;

ДКР - количество дней простоя машины в капитальном ремонте, с учетом дней на транспортировку.

ДКР = dHкр+dmp , (2.4) [1]

где dmp - количество дней на транспортировку машины на завод и обратно.

dmp = , (2.5) [1]

ЗИЛ 130: Дэ =

Дто-тр =

dmp =

ДКР = 15+2,7=17,7дн

а1 =

КрАЗ 257К: Дэ =

Дто-тр =

dmp =

ДКР = 22+4,4=26,4дн

а1 =

2.1.1 Коэффициент использования парка

Коэффициент использования парка характеризует его применение с учетом режима работы предприятия и коэффициента технической готовности:

аи = , (2.6)

где Дрг. - количество рабочих дней в году;

Ки - коэффициент использования исправной техники (Ки =0,93÷0,97).

ЗИЛ 130: аи =

КрАЗ 25 7К: аи =

Таблица 2.1

|

Марка машины |

lсркр тыс. км |

dрто-тр, |

dН кр, дни |

Дэ, дни |

Дто-тр , дни |

lcc, км |

ДКР, дни |

ат |

Др.г, дни |

аи |

|

ЗИЛ 130 |

167,2 |

0,55 |

15 |

836 |

92 |

200 |

17,7 |

0,88 |

252 |

0,58 |

|

КрАЗ 257К |

113,2 |

0,63 |

22 |

943 |

71,3 |

120 |

26,4 |

0,91 |

252 |

0,60 |

2.1.2 Годовой пробег машины.

lГ = 365∙Априв∙lcc∙ аи , (2.7)

ЗИЛ 130: lГ = 365∙31∙200∙0,58 = 1312540км.

КрА3 257К: lГ = 365∙51∙120∙0,60 = 1340280км.

Таблица 2.2

|

Марка машины |

Априв, шт |

∙lcc, км |

аи |

lГ, км |

|

ЗИЛ 130 |

31 |

200 |

0,58 |

1312540 |

|

КрАЗ 257К |

51 |

120 |

0,60 |

1340280 |

2.2 Годовая производственная программа

Производственная программа ДСУ по ТО характеризуется числом технических обслуживании, планируемых на год. Количество капитальных ремонтов:

NКР = (2.8)

ЗИЛ 130: NКР =

КрАЗ 257К: NКР =

Количество технического обслуживания номер два:

N2 = (2.9)

ЗИЛ 130: N2 =

КрАЗ 257К: N2 =

Количество технического обслуживания номер один:

N1 = (2.10)

ЗИЛ 130: N1 =

КрАЗ 257К: N1=

Количество ежедневных обслуживании:

NЕО= (2.11

ЗИЛ 130: NЕО =

КрАЗ 257К: NЕО=

Количество общей диагностики:

Nр1=1,1∙N1+N2 (2.12)

ЗИЛ 130: Nр1=1,1∙468+149=664шт.

Количество поэлементной диагностики:

Nр2=1,2∙N2 (2.13)

ЗИЛ 130: Nр2=1,2∙149=179шт

КрАЗ 257К: Nр2 =1,2∙174=209шт

Таблица 2.3

|

Марка машины |

lГ ., тыс.км |

lсс., км |

lрТО1, км |

lрТО2, км |

lср кр тыс.км

|

NЕО, шт. |

N1, шт |

N2, шт |

Nкр, шт |

|

ЗИЛ 130 |

1312,54 |

200 |

2100 |

8400 |

167,2 |

6563 |

468 |

149 |

8 |

|

КрАЗ 257К |

1340,28 |

120 |

1800 |

7200 |

113,2 |

11169 |

559 |

174 |

12 |

2.3 Годовая трудоёмкость по предприятию и отделению

Трудоёмкость ежедневного обслуживания:

ТЕО=NЕО∙∙КМ , (2.14)

где ТЕО - годовая трудоёмкость ежедневного обслуживания, чел-час;

Км - коэффициент механизации работ при ежедневном обслуживании. Ручная работа Км = 1, при выполнении работ на моечных установках Км =0,65 4÷0,5.

ЗИЛ 130: ТЕО= 6563∙0,52∙0,5 = 1706чел-час.

КрА3 257К: ТЕО= 11169∙0,58∙0,5 = 3239чел-час.

Трудоёмкость технического обслуживания номер один (ТО-1):

, (2.15)[

где - суммарная годовая трудоёмкость технического обслуживания номер один, чел-час;

- годовая трудоёмкость сопутствующего текущего ремонта при техническом обслуживании номер один, чел-час:

=0,15∙N1∙ (2.16)

ЗИЛ 130: = 0,15∙468∙3,6=25,7 чел-час.

= 468∙3,6+ 252,7 = 1938 чел-час.

КрАЗ 257К: = 0,15 ∙ 559 ∙ 4,83 = 405чел-час.

= 559 ∙ 4,83 + 405 = 3105 чел-час.

Трудоёмкость технического обслуживания номер два (ТО-2):

, (2.17)

где - суммарная годовая трудоёмкость технического обслуживания номер два, чел-час; - годовая трудоёмкость сопутствующего текущего ремонта при техническом обслуживании номер два, чел-час:

= 0,15∙N2∙ (2.18)

ТСО = NСО∙tСО, (2.19)

где Тсо - годовая трудоёмкость сезонного обслуживания, чел-час;

NСО количество сезонных обслуживании, шт.:

NСО=2∙Априв (2.20)

ЗИЛ 130: NСО = 2 ∙ 31 = 62 шт.

Тсо = 62 ∙ 2,9 = 180 чел-час.

= 0,15 ∙ 149 ∙ 14,3 = 319,6 чел-час.

= 149 ∙ 14,3 + 319,6 +180 = 2630 чел-час.

КрАЗ 257К: NСО =2∙51 = 102 шт.

Тсо = 102 ∙ 4,1 = 418 чел-час.

=0,15 ∙ 174 ∙ 20,3 = 529,8 чел-час.

= 174 ∙ 20,3 + 529,8 + 418 = 4480 чел-час.

Таблица 2.4

|

Марка машины |

NСО, шт. |

ч-ч. |

ч-ч ч-ч. . |

ч-ч |

tСО, ч-ч. |

ТЕО, ч-ч. |

ч-ч. |

ч-ч. |

Тсо, ч-ч. |

ч-ч. |

ч-ч. |

|

ЗИЛ 130 |

62 |

3,6 |

14,3 |

0,52 |

2,9 |

1706 |

1938 |

2630 |

180 |

252,7 |

319,6 |

|

КрАЗ 257К |

102 |

4,83 |

20,3 |

0,58 |

4,1 |

3139 |

3105 |

4480 |

418 |

405 |

529,8 |

Трудоёмкость текущего ремонта:

(2.21)

ЗИЛ 130: чел-час.

КрА3 257К: чел-час.

Общая трудоёмкость по предприятию:

, (2.22)

где ТР1 - годовая трудоёмкость общей диагностики, чел-час;

Тр2 - годовая трудоёмкость поэлементной диагностики, чел-час.

ТР1=Np1∙tp1 (2.23)

ТР2=Np2∙tp2 (2.24)

ЗИЛ 130: ТР1 =664∙0,32 = 212,5чел-час.

ТР2 = 179 ∙ 1,3 = 232,7 чел-час.

КрАЗ 257К: Тр1 = 789∙0,48 = 378,7 чел-час

ТР2 = 209∙2 = 418 чел-час.

ЗИЛ 130: = 1706,4 + 1937,5 + 2630,1 + 212,5 + 232,7 + 10697,2 = 17416,4 чел-час.

КрАЗ 257К: = 3239 + 3105 + 4480,2 + 378,7 + 418 + 19782,5 = 31403,4 чел-час.

(2.25)

= 17416,4+31403,4=48819,8чел-час.

Общую трудоёмкость текущего ремонта нужно распределить на цеха и посты:

, (2.26)

, (2.27)

где СПост - объём постовых работ, %; Сцех - объём цеховых работ, %.

СПост + СЦех = 100% => СПост = 43%[1] СЦех =57%[1]

ТПост = чел-час

ТЦех = чел-час

Трудоёмкость по агрегатному отделению:

Тагр = , (2.28)

где Сагр - объём работ агрегатного отделения, Сагр =19%(18÷20%).

Тагр= чел-час

2.4 Численность ремонтных рабочих в отделении.

Ремонтные рабочие подразделяются на технологически необходимые (явочные) и штатные.

Технологически необходимое количество рабочих определяется делением годового объёма работ объекта проектирования на годовой фонд времени рабочего места:

Рm= , (2.29)

где Фрм - годовой фонд времени рабочего места, час:

ФРМ = ДРГ∙ТСМ∙ТН , (2.30)

где ТСМ - продолжительность смены, час;

ТН - неотработанное время в связи с сокращением смены, в предпраздничные дни, час.

Штатное количество рабочих определяют делением трудоёмкости объекта проектирования на фонд времени штатного рабочего:

Ршт = , (2.31)

где Фшт - годовой фонд времени штатного рабочего, час:

Фшт = ФРМ - Дom∙ТСМ-0,04∙ФРМ

Технологически необходимое число рабочих:

ФРМ= 252∙8-5 = 2011 час.

Рт= =2011 час

Штатное количество рабочих:

ФШТ = 2011-24∙8-0,04∙2011 = 1739 час.

Ршт = чел

Таблица 2.5

|

Наименование агрегатов

|

% |

Трудоёмкость, чел-час.

|

Количество рабочих |

|

|

рассчитанное |

принятое |

|||

|

Сцепление |

13 6 27 26 27 |

752,8 347,5 1563,6 1505,7 1563,6 |

0,6

2,6 |

1

3 |

|

Рулевое управление |

||||

|

КПП |

||||

|

Передний мост |

||||

|

Задний мост |

||||

|

Всего |

100 |

5791,1 |

3,2 |

4 |

2.5 Прозводственная площадь отделения и оборудование

К технологическому оборудованию относятся стационарные и переносные станки, приборы, приспособления и производственный инвентарь (верстаки, стеллажи, столы, шкафы), необходимые для обеспечения производственного процесса предприятия. Технологическое оборудование по производственному назначению подразделяются на основное (станочное, демонтажно-монтажное и др.), комплектное, подъёмно-осмотровое и подъёмно-транспортное, общего назначения (верстаки, стеллажи и др.) и складское.

Агрегатное отделение предназначено для выполнения работ, связанных с ремонтом, сборкой и испытанием всех агрегатов (за исключением двигателей).

Численность рабочих в отделении - 4 человека в одну смену.

Расчет числа единиц оборудования определяется исходя из трудоёмкости объектов ремонта (для оборудования, используемого при машинно-ручных способах работы разборочно-сборочное оборудование).

Аналогично, исходя, из станкоёмкости объектов ремонта определяется потребность в оборудовании, используемого при машинных способах работы (станочное оборудование).

Учитывая малую производственную программу предприятия, предполагаем, что часть работ по ремонту агрегатов будет производиться непосредственно в агрегатном отделении. В частности, здесь должен выполняться ремонт крупногабаритных корпусных деталей (расточка отверстий в картерах и т.д.). Для этих целей на участке устанавливаются радиально-сверлильный станок 2А55, вертикально-сверлильный станок 2А150, горизонтально-расточной станок. Более мелкие детали передаются для токарной обработки в слесарно-механическое отделение.

На участке имеется гидравлический пресс для сборки прессовых соединений, масляная печь-ванна для нагрева подшипников перед сборкой.

Сборка различных агрегатов производится на специализированных стендах.

Здесь же выполняется проверка их функционирования с помощью испытательных стендов

Для транспортирования агрегатов рядом с участком предусмотрена установка мостового крана грузоподъёмностью 2 т.

Собранные агрегаты незамедлительно отправляются в отделение общей сборки машин.

Основное технологическое оборудование и инвентарь агрегатного отделения в табл. 2.6

В результате того, что производственная программа предприятия небольшая, и соответственно, численность рабочих мала, то расчёт площади отделения, основанный на ней, даёт значительную погрешность. Поэтому был произведён уточнённый расчёт площади - осуществлялся примерный подбор комплекта оборудования по данным [1], определялась его площадь, затем площадь отделения определялась по формуле:

Fагр = fоб∙Кn, , (2.33) [1]

где fоб_ площадь, занимаемая оборудованием, м2;

Кп - коэффициент, учитывающий площадь рабочих зон и проходов.

Fагр = fоб∙Кn =29,4∙3 = 88,2М2.

В соответствии с данными расчётами разработан компоновочный план агрегатного отделения.

Таблица 2.6

|

Оборудование |

Модель |

Габариты |

Площадь |

Кол |

|

1 .Верстак слесарный |

2280 |

1400x500 |

0,7 |

1 |

|

2.Печь-ванна для подшипников |

|

600x500 |

0,30 |

1 |

|

3.Стенд для сборки КПП |

3027 |

ø740 |

0,55 |

1 |

|

4.Радиально-сверлильный станок |

2А55 |

2445x10000 |

2,45 |

1 |

|

5.Пресс для клепки фрикционных накладок |

АКТБ- 127 |

635x300 |

0,19 |

1 |

|

6.Стенд для разборки и сборки редукторов |

|

855x500 |

0,43 |

1 |

|

7.Стенд для сборки коробки управления |

|

1244x500 |

0,62 |

1 |

|

8.Стенд для сборки заднего моста с балансирами |

|

1875x925 |

1,73 |

1 |

|

9.Стенд для испытания заднего моста с балансирами |

|

2350x1000 |

2,35 |

1 |

|

10.Стенд для обкатки редукторов |

|

1727x1743 |

3,01 |

1 |

|

11 .Стол для сборки крупногабаритных узлов |

|

2000x500 |

1,00 |

1 |

|

12.Пресс гидравлический |

ГАРО-2135 |

1560x640 |

1,00 |

1 |

|

13.Стеллаж полочный |

|

3060x600 |

1,83 |

2 |

|

Н.Стеллаж секционный |

|

1400x450 |

0,63 |

1 |

|

15.Стенд для сборки переднего моста |

НО-ИС |

1600x1500 |

2,40 |

1 |

|

16.Станок токарный |

1К62 |

3212x1181 |

3,79 |

1 |

|

17.Горизонтально-расточный станок |

|

1980x952 |

1,88 |

1 |

|

18.Вертикально-сверлильный станок |

2А150 |

1550x970 |

1,50 |

1 |

|

19.Внутришлифовальный станок |

ЗА227 |

2100x1105 |

2,32 |

1 |

|

20.Шкаф инструментальный |

2246 |

555x455 |

0,25 |

3 |

2.6 Стенд для разборки и сборки редукторов задних мостов

Стенд предназначен для разборки и сборки редукторов задних мостов автомобилей. На сварной раме 1 стенда (формат А1) смонтирован поворотный стол 2, опирающийся своими осями на два подшипника, установленных на раме. Правая ось поворотного стола соединена с червячной передачей 5, с помощью которой вручную осуществляется поворот стола вокруг горизонтальной оси на 360°. Ремонтируемый редуктор заднего моста автомобиля устанавливается на поворотный стол, имеющий два фиксирующих пальца, и закрепляется двумя откидными зажимами 6. Для сбора масла и мелких деталей между стойками рамы закреплён поддон 4. Полка 3 служит для размещения инструмента и крепёжных деталей.

3 Организационно-экономический раздел

3.1 Экономическое значение качество продукции. Контроль качества ДСУ

Проблема повышения качества продукции находится в настоящие время в центре внимания всех звеньев производства, так как уровень качества оказывает непосредственное влияние на эффективность всего общественного труда.

На ремонтных предприятиях следует рассматривать качество выполнения ремонта подвижного состава.

В целях контроля за качеством и объёмом выполнения работ по ТО и ремонту, за выпуском машин на линию и техническим состоянием ремонтного фонда, отправляемого на предприятия создают ОТК (отделы тех контроля), ОТК не освобождает начальников цехов, отделов, участков и других работников предприятия от ответственности за недоброкачественную выполненную работу и выпуск на линию технически неисправного подвижного состава. Основными задачами ОТК является контроль за:

качеством и выполнением объёма работ, при всех видов ТО и ремонте подвижного состава, техническим состоянием подвижного состава перед выпуском на работу и после их возврата;

соблюдением технологии производства в цехах, ремонтных мастерских и других производственных участках в соответствии с установленным техническим регламентом производства, техническими инструкциями;

состоянием оборудования, приспособлений, контрольно-измерительных приборов и инструмента, применяемых при ТО и ремонте;

качеством и соответствием стандартов и технических условий, поступающих на склады материалов, полуфабрикатов и запасных частей предназначенных для ТО и ремонта подвижного состава;

соблюдением правил и сроков постановки подвижного состава в ТО и ремонт;

качеством восстановления запасных частей, ремонта автомобилей, шин, аккумуляторных батарей;

выполнением предприятием приказов, распоряжений и указов по вопросам улучшения качества ТО и ремонта подвижного состава.

В функции работников ОТК входят:

учет работоспособности полученной из капитального ремонта машины, двигателей и других агрегатов;

учет преждевременного износа и выхода из строя подвижного состава и анализ причин возникновения неисправностей;

участие в разработке и осуществлении мероприятий по повышению качества ремонта и всех видов ТО;

предупреждение причин, вызывающих неисправности подвижного состава;

технический приём машин и агрегатов, поступающих на препятствие с заводов и осуществления контроля за техническим состоянием ремонтного фонда;

участие в проведении технической учёбы, подготовке и повышению квалификации машинистов, ремонтно-обслуживающих рабочих и технического персонала предприятия.

Структура ОТК зависит от мощности предприятия и принятых методов ТО и ремонта, этот отдел является самостоятельным структурным подразделение и своей деятельности подчиняется главному инженеру.

Механики контрольно-пропускных пунктов, старшие контрольные мастера, контролёры выполняют задачи, поставленные перед ОТК предприятия, на своих производственных участках.

3.2 Составление плановой калькуляции себестоимости ТР на 1000км пробега

Себестоимость продукции представляет собой делительное выражение затрат предприятия на производственные единицы продукции.

3.2.1 Материальные затраты

Материальные затраты включают в себя:

-затраты на материалы для ТО и ТР;

-затраты на запасные части;

-расходы на транспортировку материалов и запасных частей.

Затраты на материалы определяются по формуле:

Зм = (3.1)

где Нм - норма затрат на материалы руб./1000км;

1об - общий пробег машины, км;

У - коэффициент удорожания, учитывающий рост цен, У =70;

Сцех - коэффициент, учитывающий долю затрат на отделение, %.

ЗИЛ 130: Зм =

КрАЗ 257К: Зм =

Затраты на запасные части:

Зз.ч.= (3.2)

где Нз.ч - норма затрат на запасные части руб./1000км;

К - результирующий коэффициент, К = К1∙К2∙К3

ЗИЛ 130: К = 1,4 1,15 1,0 = 1,61.

Зз.ч. =

КрА3 257К: К = 1,5∙1,2∙1,0=1,8

Зз.ч =

Расходы на транспортировку материалов и запасных частей:

Зmp = (3.3)

Зmp =

Материальные затраты:

Мз = Зм+Зз.ч.+Зmp (3.4)

М3 =242074+591250+83332=916656руб.

3.2.2 Заработная плата

Заработная плата (ЗП) включает в себя:

-основная заработная плата;

-дополнительная заработная плата.

Согласно действующим положениям законодательства, формы, системы и размеры заработной платы устанавливаются предприятием самостоятельно.

Предприятие обеспечивает минимальный уровень оплаты труда, который изменяется в связи с инфляционными процессами. В агрегатном отделении работают 4 рабочих в первую смену с 8 до 17 часов с перерывом на обед с 12 до 13 часов, пять дней в неделю, условия труда в отделении нормальные, двое рабочих работают по четвертому разряду, а двое по третьему, составим средний тарифный разряд:

Рср =

Часовые тарифы ставки приняты по методическим указаниям и равны для третьего разряда 126 руб., для четвертого разряда 131,9руб.

Определяем среднечасовую тарифную ставку по выражению:

Сч3,5 = 126+(137,8-126)∙0,5=131,9 руб

Расчет заработной платы по тарифу:

ЗПТ = Сч3,5∙Тотд (3.5)

ЗПТ= 131,9∙5791,1 = 763846 руб.

Расчет премии за перевыполнение количественных показателей и за качество работы:

П = , (3.6)

где % П - процент премии 70%.

П =

Расчет основной заработной платы:

ОЗП = ЗПТ+П (3.7)

ОЗП = 763846+534692=1298538руб.

Расчет дополнительной заработной платы:

ДЗП = , (3.8)

где %ДПЗ - процент дополнительной заработной платы.

%ДПЗ = , (3.9)

где Д00 - продолжительность основного отпуска 24 дня;

Дк. - календарные дни 365;

Дв - выходные дни 104;

Дп - праздничные дни 9.

%ДПЗ =

ДПЗ =

Расчет фонда оплаты труда ремонтных рабочих:

ФОТ = ОЗП+ДЗП (3.10)

ФОТ= 1298538 + 149332 = 1447870руб.

Расчет среднемесячной заработной платы:

ЗПср.мес = (3.11)

где Np.p. - численность ремонтных рабочих, 4 чел.

ЗПср.мес =

Расчет производительности труда:

ПТр.р.= (3.12)

ПТр.р =

3.2.3 Отчисления на социальное страхование

Отчисления на социальное страхование определяют по формуле:

Осс = , (3.13)

где 35,6 - процент, отчисляемый на социальные нужды, включающий в себя: 28% - пенсионный фонд РФ; 4% - фонд социального страхования РФ; 0,2% - федеральный фонд медицинского страхования; 3,4% - территориальный фонд медицинского страхования.

Осс =

Прямые затраты:

Зпр = Мз + ФОТ + Осс (3.14)

Зпр = 916656 + 1447870 + 515442 =11129872руб.

3.2.4 Накладные расходы

Накладные расходы определяются с помощью упрощённого или подробного расчета. Для упрощённого расчета накладных расходов принимается по норме за предыдущий период от суммы прямых затрат в процентах (28-30%).

При подробном расчете накладные расходы определяются по следующей методике:

- затраты на ТР здания принимают в размере 1,5% от стоимости здания;

- затраты на текущий ремонт оборудования принимают 3-5%, от стоимости оборудования;

- затраты на амортизацию зданий и оборудование рассчитывают на основание амортизационных отчислений;

- затраты на электроэнергию определяют на основании её расхода на освещение и производственные нужды;

- затраты на воду определяют из расчета: для бытовых нужд - 25л за смену на каждого работающего (при наличии душа 40л воды на 1 работающего), для технологических целей на основании действующих норм расхода на мойку автомобилей, агрегатов, деталей, на неучтенные расходы полученное количество воды увеличивают на 20%;

- затраты на спецодежду определяют в зависимости от нормы выдачи, стоимости комплекта, срока его носки и численности работающих на объекте;

- прочие затраты принимают в размере 2%, от суммы расходов по предыдущим статьям.

Накладные расходы определяются по упрощенной форме, в процентном отношении (30%) от прямых затрат:

Зн = (3.15)

Зн =

3.2.5 Общая сумма затрат

Общая сумма затрат определяется по формуле:

Соб = Зпр + ЗН (3.16)

Соб = 11129872 + 3338962 = 14468834руб.

Смета затрат по агрегатному отделению в табл. 3.1

Таблица 3.1

|

№ п/п |

Наименование статей затрат |

Сумма затрат по агрегатному отделению, руб. |

|

1 1.1 1.2 1.3 2 2.1 2.2 3 4 5 6 |

Материальные затраты Материалы Запасные части Транспортные расходы Заработная плата Основная заработная плата Дополнительная заработная плата Отчисления на социальное страхование Прямые затраты Накладные расходы Общая сумма затрат |

9166560 2420740 591250 833320 763846 1298538 149332 515442 11129872 3338962 14468834 |

3.2.6 Себестоимость ТР на 1000км пробега до внедрения нового оборудования

(3.17)