Факультет механизации сельского хозяйства

РАСЧЕТНО-ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

К ДИПЛОМНОМУ ПРОЕКТУ

на тему: Модернизация системы питания автомобиля Камаз

Применение газового топлива на автомобиле КАМАЗ

ЗАДАНИЕ

ПО ДИПЛОМНОМУ ПРОЕКТУ (РАБОТЕ) СТУДЕНТА

- Тема проекта (работы) _Модернизация системы питания автомобилей Камаз

Утверждена приказом по институту от

- Срок сдачи студентом законченного проекта (работы

- Исходные данные к проекту (работе) _____Литература, журналы по данной теме, научные отчеты

- Содержание расчета пояснительной записки (перечень подлежащих разработке вопросов)

_________________________________________________________________

Введение ________________________________________________________

- Аспекты применения газового топлива _____________________________

- Анализ систем питания газового оборудования _

- Рабочие процессы в газовом двигателе_______________________________

- Топливная система газовых двигателей и требования к ним______________

- Оборудование системы питания газовых двигателей____________________

- Описание топливной системы двигателя Камаз 740.10 и его тепловой расчет _

- Конструктивная часть_____________________________________________

8.Охрана труда_____________________________________________________

- Экономика_______________________________________________________

- Графическая часть

- Анализ экологичности газодизеля___________________________________

2.Классификация систем питания на газовом топливе _

3.4.Анализ систем питания на газовом топливе _

- Схема системы питания на сжатом природном газе _

6.Общий вид _

- Деталировка _

- Охрана труда _

8.Экономическая эффективность проекта _

КАЛЕНДАРНЫЙ ПЛАН

|

№ п\п |

Наименование этапов дипломного проекта (работы) |

Срок выполнения |

|

1 |

Аспекты применения газового двигателя |

|

|

2 |

Анализ систем питания газового оборудования |

|

|

3 |

Рабочие процессы в газовом двигателе |

|

|

4 |

Топливная система газовых двигателей и требования к ним |

|

|

5 |

Оборудование системы питания газовых двигателей |

|

|

6 |

Описание топливной системы автомобиля Камаз 53212 и тепловой расчет двигателя |

|

|

7 |

Конструктивная часть |

|

|

8 |

Охрана труда |

|

|

9 |

Экономика |

|

Руководитель проекта ______________

Студент дипломник ________________

Аннотация

Дипломный проект на тему "Организация технического обслуживания и текущего ремонта тракторов на базе ОАО «МСТ»" содержит анализ работы машинно-тракторного парка, состояние ремонтной базы и разработку устройства для сматывания гусеничной цепи.

Проведен анализ технико-экономических показателей работы предприятия и расчет программы технического обслуживания и текущего ремонта.

Произведен расчет экономической эффективности внедрения устройства для сматывания гусеничной цепи, для улучшения организации технического обслуживания и ремонта.

В дипломном проекте имеется раздел по охране труда, где представлены мероприятия по улучшению техники безопасности в мастерской .

Дипломный проект содержит 92 страницы печатного текста, 25 таблиц, 9 листов формата А1 графической части и список использованной литературы из 25 наименований.

Содержание

Введение…………………………………………………………………………...8

1. Общая характеристика хозяйства и анализ работы ремонтной мастерской..9

1.1 Природные условия и производственная деятельность......................9

1.2 Производственно-техническая база…………………………………11

1.3 Общая характеристика ремонтной базы…………………………….12

1.4 Анализ роста производительности труда и фонда заработной платы……………………………………………………………………………...14

1.5 Анализ выпуска основной ремонтной продукции………………….16

1.6 Организация внутрихозяйственных экономических отношений….16

1.7 Обоснование темы проекта…………………………………………..23

- Технологическая часть………………………………………………………...25

2.1 Расчет состава МТП…………………………………………………..25

2.1.1 Порядок расчета машинно-тракторного и транспортного парка…25

2.1.2 Определение числа машин…………………………………………31

2.2 Планирование и расчеты по техническому обеспечению производственной эксплуатации МТП подразделения………………………..37

2.2.1 Затраты средств на техническое обслуживание и ремонт машинно-тракторного парка……………………………………………………...38

2.2.2 Количество ТО и ремонтов тракторов и комбайнов……………...39

2.2.3 Трудоемкость технического обслуживания тракторов, комбайнов и сельскохозяйственных машин………………………………………………...44

2.2.4 План работы специализированных звеньев……………………….48

2.3 Технико-экономические показатели использования МТП………...52

2.3.1 Показатели технической оснащенности производства………….52

2.3.2 Показатели использования тракторов……………………………..53

3. Конструктивная часть проекта………………………………………………58

3.1 Описание и принцип работы устройства для сматывания гусеничных цепей………………………………………………………………..58

3.2 Выбор редуктора и электродвигателя……………………………….59

3.3 Расчет вала сматывающих звездочек на прочность………………...61

3.4 Технико-экономическое обоснование устройства для сматывания гусеничной цепи…………………………………………………………………62

4 Охрана труда…………………………………………………………………...74

4.1 Состояние и пути улучшения условий и охраны труда в ОАО «МСТ»………………………………………………………..74

5. Технико-экономическая оценка проекта…………………………………….79

5.1 Исходные данные…………………………………………………….79

5.2 Вычисление себестоимости единицы ремонтной продукции…….79

5.3 Расчет проектных экономических показателей……………………81

5.4 Экономическая оценка проекта……………………………………...84

Заключение……………………………………………………………………….99

Список используемой литературы……………………………………………...90

Приложения………………………………………………………………………92

Введение

Главная задача сельского хозяйства состоит в том, чтобы обеспечивать дальнейший рост и большую устойчивость сельскохозяйственного производства. Для реализации этой задачи необходимо последовательно и неуклонно увеличивать сельскохозяйственное производство, укреплять его материально-техническую базу, расширять механизацию и автоматизацию производственных процессов, совершенствовать формы организации труда и управлением сельскохозяйственным производством.

Сейчас в сфере производства сельскохозяйственной продукции работают миллионы тракторов, автомобилей, комбайнов и других машин. Чтобы поддерживать такой огромный парк машин и оборудования в постоянном работоспособном состоянии и успешно его использовать, создана и непрерывно совершенствуется сеть ремонтно-обслуживающих предприятий.

Повышение качества отремонтированной техники, снижение затрат на ее ремонт и обслуживание неразрывно связаны с оптимальным размещением, специализацией, и производственной мощностью ремонтно-обслуживающих предприятий, с рациональным их использованием. Развитие сети ремонтных мастерских при специализации и концентрации ремонтного производства. Одновременно с ростом мощностей внедряются новые технологические процессы, растет механизация и автоматизация процессов.

Эффективность капитальных вложений в расширение, реконструкцию и техническое перевооружение предприятий, а также себестоимость и качество технического обслуживания и ремонта техники во многом зависит от правильности распределения объемов ремонтно-обслуживающих работ между предприятиями, от их структуры и производственной мощности, оснащенности и организации производства. Эти вопросы и должны быть в основе проектирования ремонтно-обслуживающих предприятий.

Заданием данного проекта является разработать оптимальную организацию технического обслуживания и текущего ремонта тракторов.

1. Общая характеристика хозяйства и анализ работы ремонтной мастерской

1.1 Природные условия и производственная деятельность

ОАО «МСТ» находится в центральной части в 100 км от областного центра. Хозяйство находится в степной зоне. Климат континентальный с недостаточным увлажнением (жаркое засушливое лето и холодная зима), почвенный покров представлен типичными черноземами, местами тучными. Среди естественной растительности преобладают злаковые, а также степные луговые травы. Искусственные насаждения представлены древесно-кустарниковой растительностью. Рельеф полей преимущественно равнинный, хотя и встречаются некоторые возвышенности. Эта совокупность почвенно-климатических условий позволяет выращивать различные виды культур, среди которых: пшеница, рожь, овёс, подсолнечник, гречиха и другие, а также содержать некоторые виды с.х. животных.

Открытое акционерное общество «МСТ» образовано в 1997 году на базе районного ремонтно-технического предприятия. Основной вид деятельности ОАО «МСТ» производство и переработка сельскохозяйственной продукции.

Акционерное общество имеет в своем составе: ремонтные мастерские, станции по техническому обслуживанию и ремонту тракторов К-700, оборудованию животноводческих ферм, цех по переработке проса и гречихи, свиноферма.

Кроме того хозяйство располагает большим машинно-тракторным парком, включающим трактора, комбайны отечественного и зарубежного производства, грузовые автомобили и прицепную сельскохозяйственную технику. Это позволяет оказывать услуги хозяйствам района и области в проведении весеннего сева, уборке урожая и подъеме зяби.

Таблица 1. – Сведения о земельных угодьях ОАО «МСТ»

|

Землепользование, га |

Всего земли (по данным гос.учета земель) |

Используется организацией |

Не используется |

|

Общая земельная площадь |

5375 |

5375 |

- |

|

В том числе: с.х. угодий |

5027 |

5027 |

- |

|

Из них: пашня |

1227 |

1227 |

- |

|

Cенокосы |

626 |

626 |

- |

Таблица 2. – Сведения по засеваемой площади и урожайности ОАО «МСТ»

|

Наименование культуры |

Площадь, га |

Намолот, ц |

Средняя урожайность, ц/га |

||||||

|

2007 |

2008 |

2009 |

|||||||

|

Пшеница яровая |

1905 |

16954 |

11766 |

17352 |

8,06 |

||||

|

Пшеница озимая |

1163 |

4199 |

8470 |

- |

7,2 |

||||

|

Рожь озимая |

200 |

6987 |

10860 |

12528 |

34,9 |

||||

|

Гречиха |

159 |

1396 |

1060 |

1848 |

3,7 |

||||

|

Пропашные |

900 |

4429 |

8535 |

4351 |

6,3 |

||||

|

Ячмень яровой |

948 |

8672 |

6090 |

4118 |

17,4 |

||||

|

Просо |

100 |

4619 |

1440 |

1680 |

12,8 |

||||

1.2 Производственно-техническая база

Машинно-тракторный парк ОАО «МСТ» представлен различными марками тракторов, автомобилей, с.х. машин и комбайнов.

Таблица 3. – Сведения о численности и марках тракторов

|

Марка трактора |

Количество, шт |

|

К-744 |

2 |

|

ДТ-75М |

8 |

|

МТЗ-80 |

4 |

|

Т-4А |

22 |

|

Т-150К |

2 |

|

Т-40 |

2 |

|

ЮМЗ-6 |

2 |

Таблица 4. – Сведения о численности и марках автомобилей

|

Марка автомобиля |

Количество, шт |

|

ЗИЛ-130 |

4 |

|

КАМАЗ-5320 |

2 |

|

ГАЗ-53 |

4 |

|

ГАЗ-53Б |

2 |

|

УАЗ-469 |

2 |

Таблица 5. – Сведения о численности и марках СХМ, комбайнов и сцепок

|

|

Марка |

Количество, шт |

|

Культиваторы |

КПС-4 |

5 |

|

КРН-4,2 |

2 |

|

|

Косилка |

КРИЗ-10 |

1 |

|

Борона |

БЗС-10 |

20 |

|

БДТ-7 |

1 |

|

|

Сцепка |

СП-16А |

2 |

|

С-11 |

4 |

|

|

Грабли |

ГВК-6 |

2 |

|

Каток |

ЗККШ-6 |

7 |

|

Комбайны зерноуборочные |

СК-5 «Нива» |

8 |

|

ДОН-1500 |

6 |

|

|

Комбайны силосоуборочные |

КПИ-2,8 |

1 |

|

КС-1,8 |

1 |

|

|

Сеялки |

СУПН-8 |

3 |

|

СЗП-3,6 |

8 |

|

|

СЗС-2,1 |

6 |

|

|

Плуги |

ПЛН-4-35 |

5 |

|

ПН-5-35 |

1 |

|

|

Жатка |

ЖВН-6 |

2 |

1.3 Общая характеристика ремонтной базы

Для осуществления производственной деятельности, ремонтное предприятие наделяется основными и оборотными средствами. Оборотные фонды длительное время функционируют в производстве и передают свою стоимость на ремонтируемые объекты по частям в меру износа. Поэтому эффективность использования основных фондов имеет особо важное значение. Самым главным в использовании основных фондов является длительность их использования. Максимально возможное время использования оборудования и инструментов является важной задачей в улучшении использования основных фондов. Возмещение износа основных фондов производится по средствам амортизационных отчислений, включаемых в себестоимость отремонтированных объектов. Количество и структура основных фондов представлены в таблице 6.

Как видно из таблицы 6, наибольший удельный вес занимают машины и оборудование, но их количество к 2008 году повысилось. Здания и сооружения занимают второе место в структуре основных фондов. Их количество к 2008 уменьшилось. Последнее место занимают транспортные средства. С каждым годом этот вид основных фондов возрастает.

Таблица 6. – Количество и структура основных фондов (тыс. руб.)

|

Виды основных фондов |

2007 |

2008 |

2009 |

|||

|

тыс.руб. |

% к итогу |

тыс.руб. |

% к итогу |

тыс.руб. |

% к итогу |

|

|

Здания и сооружения |

17945 |

45,9 |

16510 |

45,9 |

16510 |

52 |

|

Машины и оборудования |

130584 |

50,4 |

130778 |

50,4 |

130954 |

44,3 |

|

Транспортные средства |

11856 |

3,6 |

2076 |

30,7 |

2476 |

3,7 |

|

Итого |

40385 |

100 |

39364 |

100 |

39940 |

100 |

1.4 Анализ роста производительности труда и фонда заработной платы

Для современного хозяйствования в условиях рынка рост производительности труда является необходимостью. Это обеспечивает расширение общественного производства и улучшение благосостояния народа.

Производительность труда по ремонтной мастерской в целом характеризуется средней выработкой валовой продукции на одного работающего. Анализ производительности труда представлен в таблице 7.

Анализируя рост производительности труда, исходя из данных таблицы 7, делаем вывод, что в целом по предприятию производительность растет. Средняя численность работников уменьшилась на 29 человек.

Таблица 7. – Анализ производительности труда

|

Показатели |

2007 |

2008 |

2009 |

|

Среднее число работников, чел. |

164 |

143 |

135 |

|

Среднее число рабочих, чел. |

100 |

86 |

80 |

|

Валовая продукция, тыс. руб. |

21809 |

19322 |

15895 |

|

Прибыль, тыс. руб. |

5676 |

521 |

210 |

|

Себестоимость товарной продукции, тыс. руб. |

16133 |

18801 |

15685 |

|

Произведено продукции на одного работника, тыс. руб. |

133 |

135 |

118 |

|

Произведено продукции на одного рабочего, тыс. руб. |

218 |

244 |

196 |

|

Продолжение таблицы 7 |

|||

|

Получено прибыли на одного работника, тыс. руб. |

34 |

3,64 |

1,56 |

|

Получено прибыли на одного рабочего, тыс. руб. |

56,5 |

6,06 |

2,62 |

|

Выплачено зарплаты, тыс. руб. |

6848 |

6599 |

5303 |

|

Средняя зарплата на одного работника, тыс. руб. |

41,8 |

46,2 |

39,3 |

|

Средняя зарплата на одного рабочего, тыс. руб. |

68,5 |

76,7 |

66,3 |

|

Уровень рентабельности, % |

3,5 |

3 |

1 |

Выпуск готовой продукции с каждым годом растет, несмотря на то, что себестоимость возросла. Средняя заработная плата в 2009 году уменьшилась. Уровень рентабельности снизился до 1 %. Это говорит о том что экономическое состояние предприятия ухудшилось, снизилась и прибыль на одного работника (рабочего).

1.5 Анализ выпуска основной ремонтной продукции

Таблица 8. – Выпуск продукции в натуральном выражении

|

Основная продукция |

Ед.изм. |

2007 |

2008 |

2009 |

||

|

КПП К-700 |

шт. |

25 |

25 |

8 |

||

|

Ремонт двигателей |

шт. |

25 |

30 |

17 |

||

|

Трансмиссия Т-4А |

шт. |

19 |

9 |

4 |

||

|

Топливные насосы |

шт. |

13 |

24 |

31 |

||

|

ТО доильных аппаратов |

шт. |

699 |

243 |

100 |

||

Как видно из таблицы 8, выпуск основной ремонтной продукции не растет. Это связано с тем, что ремонтируется в основном своя техника, колхозы не в состоянии оплачивать ремонт.

1.6 Организация внутрихозяйственных экономических отношений

Предприятие разделено на хозрасчетные подразделения, что предполагает достаточное количество специалистов для организации производственных процессов и разработки оперативных планов, а также организация учета производственной деятельности. Структура производственных подразделений приведена в таблице 9.

Таблица 9. – Структура производственных подразделений.

|

Подразделение |

Выполняемая работа |

|

МТМ |

Капитальный ремонт тракторов и агрегатов |

|

СТОЖ |

Ремонт и ТО доильных аппаратов, ремонт и ТО холодильного оборудования |

|

База МТС |

Прием и раздача ГСМ, техники |

|

Продолжение таблицы 9 |

|

|

СТОТ К-700 |

Ремонт и ТО тракторов К-700 |

|

Котельная |

Выработка тепловой энергии. Снабжение электроэнергией и водой |

|

Мехток |

Очистка и переработка зерна |

|

Склад ГСМ |

Заправка автотранспорта предприятия по заявкам |

|

Крупоцех |

Очистка и переработка гречихи и проса |

|

Маслоцех |

Производство подсолнечного масла |

Все основные производственные подразделения предприятия находятся на хозрасчете и организуют свою деятельность на основе экономически обоснованных объемов производственных заданий. Администрацией предприятия до каждого структурного подразделения доведены цифры процентных отчислений от объема выпущенной продукции. Каждым подразделением делаются амортизационные отчисления, отчисления на общехозяйственные расходы, прибыль.

Все структурные подразделения тесно взаимосвязаны друг с другом. Нарушение установленного ритма и порядка работы одного цеха отразится на работе другого. Организационный порядок взаимосвязей между подразделениями предусматривает документальное оформление любой работы. Все виды услуг, оказанных одним подразделением другому, оформляют в виде счетов. Сумма, на которую выписан счет, засчитывается одному подразделению в доходную часть, а другому в расходную. Несмотря на оперативно-хозяйственную самостоятельность подразделений, общее руководство осуществляет администрация предприятия. Основным органом, осуществляющим контроль над выполнением производственной программы, является служба главного инженера. Основное условие внутрихозяйственного расчета – четкая организация учета производственной деятельности подразделений.

Ежемесячно итоги работы каждого подразделения обсуждаются на производственных совещаниях и подлежат всестороннему анализу с целью выявления резервов роста производства, снижения затрат, улучшения качества продукции. Напрямую зависит от выполнения производственной программы, как по участкам, так и по предприятию в целом – материальное стимулирование работников и специалистов подразделений. Чем больше средств после обязательных отчислений остается в подразделении, тем выше зарплата его работников. Такая система материального стимулирования направляет работу всех подразделений на достижение конечных результатов, получение прибыли и производство конкурентоспособной продукции.[3]

Таблица 10. – Ведомость оборудования

|

Номер на планировке |

Наименование участка, оборудования |

Тип, модель |

Число |

Габариты, мм |

Мощность электро-двигателя, кВТ |

Износ по балансу, % |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

I |

Текущий ремонт и регулировка топливной аппаратуры |

|

|

|

|

|

|

1 |

Слесарный верстак |

ТУ-70/1-15-10-101 |

1 |

1200x800x805 |

- |

- |

|

2 |

Стеллаж |

|

4 |

2000x500x2000 |

- |

- |

|

Продолжение таблицы 10 |

||||||

|

3 |

Стенд для испытания ТНВД |

КИ-15717 |

1 |

1350x850x1950 |

7,5 |

35 |

|

4 |

Стенд для испытания гидроаппаратуры |

КИ-15711 |

1 |

2070x897x2030 |

16,5 |

47 |

|

5 |

Моечная ванна |

|

1 |

152x1150x2000 |

|

15 |

|

6 |

Стенд для регулиров- ки форсунок |

|

1 |

1200x700x93 |

- |

|

|

II |

Инструментально-раздаточная кладовая |

|

|

|

|

|

|

2 |

Стеллаж |

|

9 |

2000x500x2000 |

- |

|

|

III |

Мойка РТИ |

|

|

|

|

|

|

7 |

Моечные ванны |

|

3 |

1200x800x650 |

- |

|

|

8 |

Моечная машина |

|

1 |

1530x1200x1700 |

|

85 |

|

9 |

Установка для мойки внутренних полостей РТИ |

|

1 |

2000x540x960 |

|

70 |

|

10 |

Установка для термообработки РТИ |

|

1 |

1000x700x850 |

|

70 |

|

IV |

Сборка и регулировка доильных аппаратов |

|

|

|

|

|

|

11 |

Водонагреватель |

|

1 |

Ø600x2000 |

|

0 |

|

12 |

Испытательный стенд доильных аппаратов |

|

1 |

2000x750x800 |

|

53 |

|

13 |

Стол для сборки |

|

1 |

2000x750x800 |

- |

|

|

14 |

Установка для дезинфекции |

|

1 |

1850x1000x2300 |

|

70 |

|

Продолжение таблицы 10 |

||||||

|

15 |

Вешалка для готовой продукции |

|

1 |

3200x500x2000 |

|

|

|

V |

Склад запасных частей |

|

|

|

|

|

|

16 |

Стеллаж |

|

8 |

2000x500x2000' |

- |

|

|

VI |

Ремонт автотранспортного электрооборудования |

|

|

|

|

|

|

17 |

Стеллаж |

|

1 |

2000x500x2000 |

- |

|

|

18 |

Контрольно-испытательный стенд |

КИ-968 |

1 |

1250x1106x1800 |

|

30 |

|

19 |

Слесарный верстак |

ТУ 70/1-15-101-63 |

1 |

1200x800x805 |

|

|

|

VII |

Ремонт двигателей |

|

|

|

|

|

|

20 |

Алмазно-расточный станок |

2Е78ПН |

1 |

700x700x900 |

|

41 |

|

22 |

Гидропресс |

ОКС-1671 |

1 |

3850x1200x1800 |

|

15 |

|

23 |

Линия для разборки-сборки двигателей |

|

1 |

4000x900x1200 |

|

25 |

|

24 |

ОРГ-5364 |

ОРГ-5364 |

1 |

2400x800x805 |

|

|

|

25 |

Настольный сверлильный станок |

2М 112 |

2 |

700x700x900 |

|

40 |

|

26 |

Стеллаж |

|

2 |

2000x500x2000 |

- |

|

|

VIII |

Ремонт коленчатых валов и гильз цилиндров |

|

|

|

|

|

|

27 |

Станок для шлифовки коленчатых валов |

2А423 |

1 |

2700x1405x2000 |

|

50 |

|

28 |

Хонинговальный станок |

3Г833 |

1 |

12000x1200x2150 |

|

20 |

|

Продолжение таблицы 10 |

||||||

|

29 |

Фрезерный станок |

6П80 |

1 |

1600x1100x1500 |

|

32 |

|

30 |

Токарный станок |

163 |

1 |

2400x800x805 |

|

|

|

31 |

Токарный станок |

1А64 |

1 |

2700x1405x2000 |

|

|

|

32 |

Токарный станок |

1В62Г |

2 |

1250x908x1500 |

|

|

|

33 |

Станок обдирочный |

3Е633 |

2 |

2700x1405x2000 |

|

|

|

34 |

Токарный станок |

1К62 |

1 |

3550x2000x1420 |

|

63 |

|

35 |

Хонинговальный станок |

3833М |

1 |

1200x1200x2150 |

|

32 |

|

36 |

Расточный станок |

2705 |

1 |

1600x1200x1500 |

|

58 |

|

37 |

Слесарный верстак |

ОРГ- 5364 |

2 |

2400x800x805 |

|

|

|

38 |

Стенд для обкатки и испытании вакуумных насосов |

8719 |

1 |

1250x908x1500 |

|

47 |

|

39 |

Настольно-сверлильный станок |

2М 103П |

1 |

700x700x900 |

|

40 |

|

40 |

Стеллаж |

|

1. |

2000x500x2000 |

- |

|

|

IX |

Ремонт КПП тракторов |

|

|

|

|

|

|

41 |

Гидравлический пресс |

ОКС- 1671М |

1 |

1700x800x2000 |

30 |

|

|

42 |

Компрессор |

155-2-В-51 |

1 |

|

20 |

|

|

43 |

Станок сверлильный |

2Н-125С |

1 |

1600x1200x1500 |

25 |

|

|

44 |

Токарный станок монтажный |

1А62 |

1 |

2700x1405x2000 |

|

|

|

45 |

Ванна для мойки узлов и агрегатов |

|

1 |

2700x1800x2000 |

3,7 |

|

Анализируя ведомость оборудования, мы видим, что ремонтная база предприятия достаточно снабжена оборудованием. Есть все необходимые станки, которые могут обеспечить ремонт и восстановление деталей. А именно: токарно-винторезные станки 1М63- четыре штуки; 16К20- - три штуки; 1Н713- один (полуавтомат); ИЖ-250 - один; 2А135 - две штуки и т.д.

Есть прессножницы, прессы, плавильная печь ИСТ-250; .ВИП-250; фрезерный 6Р81; строгальный 7F357; обдирочно-шлифовальные - семь штук.

Оборудование содержится в исправном состоянии. Хотя и есть модели станков устаревшие. Средний износ оборудования по балансу 35%. В дальнейшем, его можно использовать, но устаревшее оборудование желательно заменить новыми моделями.

Недостаток мастерской - ремонтно-монтажный участок не оснащен специальным оборудованием для разборки-сборки тракторов Т-4А.

В ремонтных мастерских установлено две кран-балки, грузоподъемность тельферов две тонны. Длина пролета каждой балки пять метров сорок сантиметров, ширина два метра двадцать сантиметров. Кран-балки перемещаются по всей длине мастерских. Обслуживая все участки, в которых требуются подъемные средства.

Таблица 11. – Среднегодовая численность рабочих (производственных) по специальности и разрядам

|

Специальность рабочего |

Всего |

По разрядам |

||||||

|

|

I |

II |

III |

IV |

V |

VI |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

|

Слесарь по ремонту ДВС

1 |

|

|

|

2

|

|

|

|

|

|

Слесарь по ремонту и регулировке топливной аппаратуры |

|

|

|

2

|

|

|

|

|

|

Слесарь по ремонту электрооборудования |

|

|

|

2 |

|

|

1 |

|

|

Мастер-наладчик |

|

|

|

|

|

|

1

|

|

|

Слесарь |

|

|

|

4

|

|

|

|

|

|

Токарь |

|

|

|

|

5

|

|

|

|

|

Продолжение таблицы11 |

||||||||

|

Газоэлектросварщик |

|

|

|

|

2

|

|

|

|

|

Кузнец |

|

|

|

|

2

|

|

|

|

|

Тракторист |

|

|

|

|

6

|

|

|

|

|

Всего рабочих |

25 |

|

|

8 |

15

|

|

2

|

|

Средний разряд рабочего 4 для специализированного предприятия не высокий.

Численность производственных рабочих минимальная. Оплата производственных рабочих производится по тарифной системе. За выполненную работу рабочий получает заработную плату, зависящую от разряда рабочего, условий труда и количества отработанных часов за отчетный месяц.

Изучив общую характеристику ремонтной базы предприятия приходим к выводу, что деятельность за 2007-2009гг. не является убыточной. Количество рабочих уменьшилось.

1.7 Обоснование темы проекта

Анализ работы показал, что имеется ряд недостатков в организации ремонта техники: ЦРМ хозяйства используется неэффективно, мастерская не полностью загружена в течение года, производственная площадь используется неэффективно, не полностью, существующая форма организации труда характеризуется низкой производительностью труда, длительным пребыванием техники в ремонте вследствие нехватки запчастей из-за трудного финансового положения хозяйства и как следствие высокой стоимостью.

Основные мероприятия по улучшению работы мастерской:

- непрерывное повышение технического уровня ремонтного производства на основе специализации и кооперирования, развитие механизации и автоматизации ремонтных работ, внедрение передовой технологии, новых приспособлений.

- всемерное выявление и максимальное использование резервов повышения производительности труда ремонтников, снижение себестоимости ремонта машин путём внедрения передового опыта ремонтных предприятий, наваторов-ремонтников и достижения науки и техники.

2.Анализ существующих систем питания с использованием альтернативного топлива

2.1. Виды альтернативного топлива

Чем больше в мире производится тракторов, тем значительнее интерес к альтернативным видам топлива, при сгорании которых выделяется меньше вредных веществ. Во многих странах все более популярным становится биологическое топливо, изготавливаемое из растительного сырья.

В настоящее время двигатель внутреннего сгорания остаётся основной движущей силой. В связи с этим единственный путь решения энергетической проблемы – это создание альтернативных видов топлива. Новое горючее должно удовлетворять очень многим требованиям: иметь необходимые сырьевые ресурсы, низкую стоимость, не ухудшать работу двигателя, как можно меньше выбрасывать вредных веществ, по возможности сочетаться со сложившейся системой снабжения топливом и др.

Нефть сегодня – основной и наиболее востребованный энергоресурс. Однако ее запасы катастрофически заканчиваются, и уже понятно, что наступает закат нефтяной эры. Уже сейчас абсолютно ясно, что XXI век станет закатом нефтяной эры. Снижение темпов нефтедобычи в ряде стран, включая Россию, и снижение ее рентабельности наблюдается уже сегодня. Все это является первопричиной увеличения стоимости нефтепродуктов и, как следствие, накладывает определенные ограничения на развитие экономик отдельных стран и мировой экономики в целом. Данное обстоятельство, с учетом того, что 80% механической энергии, которую использует в своей деятельности человек, вырабатывается двигателями внутреннего сгорания, заставляет уже сегодня серьезно задуматься об альтернативном источнике энергии, не нефтяного происхождения.

В последнее время большое количество научно-исследовательских центров моторостроительных фирм проводят исследования, направленные на экономию топлива и замену традиционных жидких углеводородных топлив новыми видами.

Рассмотрим каждый из наиболее распространенных видов альтернативного топлива более подробно.

2.1.1. Сжиженные газы

Сжиженными называют такие углеводородные нефтяные газы, которые переходят из газообразного состояния в жидкое при нормальной температуре (без дополнительного охлаждения) и сравнительно невысоком давлении.

Основные характеристики — давление насыщенных паров, плотность газа, теплота сгорания, точка росы и элементарный состав. Физические свойства сжиженного нефтяного газа (далее по тексту- СНГ) в значительной степени зависят от химического состава.

Основные компоненты СНГ кипят при низких температурах, поэтому при нормальной температуре и атмосферном давлении они могут находиться только в газовой фазе. Для хранения СНГ в жидком виде необходимо повышать давление и тем больше, чем выше температура, что объясняется ростом давления насыщенных паров СНГ. Пропан и бутан при температуре соответственно 96,6 и 152,0°С не могут существовать в жидкой фазе, даже в случае превышения давления соответственно 4,25 и 3,80 МПа. Такие параметры для пропана и бутана являются критическими.

2.1.2. Сжиженный природный газ

При нормальных условиях природный газ (далее по тексту-ПГ) не может быть получен в жидком состоянии. В жидкое или твердое состояние ПГ могут быть переведены только при глубоком охлаждении, сопровождающемся значительными затратами энергии.

Охлаждаемый до температуры —161,7 °С метан при атмосферном давлении переходит в жидкое состояние и уменьшается в объеме в 600 раз, и плотность его составляет 0,7 кг/л. Температура кипения сжиженного метана составляет —161,74 °С.

Сжижают ПГ на специальных установках. Технология сжижения предусматривает и операции очистки, осушки, отделения тяжелых углеводородов, азота и других примесей. Номинальное рабочее давление в криогенном баллоне в зависимости от конструкции баллона составляет 0,07 ... 0,7 МПа.

Основными компонентами этого вида топлива являются метан (96 ... 97 %) и азот (3 ... 4 %). Другие составляющие ПГ содержатся в сжиженном виде в крайне незначительных количествах и ими можно пренебречь.

2.1.3. Сжатые газы

Сжатые природные газы (далее по тексту-СПГ) являются смесью различных углеводородов метанового ряда, а также не углеводородных компонентов – сероводорода, гелия, азота, углекислого газа и др. СПГ получают из ПГ непосредственно на газовых месторождениях или из попутных газов при разработке нефтяных месторождений. ПГ состоят в основном из метана (82…98%) с небольшими примесями этана (до 6%), пропана (до 1,5%) и бутана (до 1%).

По теплоте сгорания СПГ можно подразделить на высококалорийные (23…37,7 МДж/м), среднекаллорийные (15…23 МДж/м) и низкокалорийные (4,2…15 МДж/м).

ПГ по своим свойствам пригоден для использования в качестве топлива для двигателей без значительной технологической обработки. Однако, как и любое топливо, газ должен пройти предварительную подготовку не только для хранения, но и для регламентации параметров, влияющих на эксплуатационные качества.

Основные свойства СПГ приведены ниже:

-теплота сгорания стехиометрической смеси, МДж/м 3,219

-теоретический необходимый объем воздуха для сгораний топлива, м/м 9,52

-теплоемкость газа при 15°С, кДж/кг 2240

Пределы воспламенения в смеси с воздухом, %:

-нижний 5,0

-верхний 15,0

-октановое число 110

Максимальное октановое число СПГ в соответствии с компонентным составом на 18 % выше по сравнению с лучшими сортами классического топлива. Это позволяет форсировать двигатели при работе на СПГ по степени сжатия.

2.1.4. Спиртовое горючее

Среди альтернативных видов топлива также следует отметить спирты, в частности метанол и этанол, которые можно применять не только как добавку к топливу, но и в чистом виде. Их главные достоинства – высокая детонационная стойкость и хороший КПД рабочего процесса, недостаток – пониженная тепловая способность, что уменьшает пробег между заправками и увеличивает расход топлива в 1,5-2 раза. Кроме того, затруднён запуск двигателя из-за плохого испарения метанола и этанола.

Этанол, обладающий высокой энергетической ценностью, добывается из отходов древесины и сахарного тростника, обеспечивает двигателю высокий КПД и низкий уровень выбросов и особо популярен в теплых странах. Стоимость этанола в среднем гораздо выше себестоимости дизельного топлива. Всплеск интереса к его использованию в качестве моторного топлива обусловлен налоговыми льготами.

Использование спиртов в качестве топлива требует незначительной переделки двигателя. Например, для работы на метаноле достаточно отрегулировать систему питания, установить устройство для стабилизации запуска двигателя и заменить некоторые подверженные коррозии материалы более стойкими. Учитывая то, что чистый метанол ядовитый, необходимо предусмотреть тщательную герметизацию топливной системы. Пары метанола более токсичны, чем пары бензина и вызывают сильные отравления при попадании в организм человека, слепоту и даже летальный исход. А вот для работы на чистом спирте требуется увеличение вместимости топливного бака и степени сжатия до 12-14, чтобы полностью использовать детонационную стойкость топлива.

2.1.5. Водородное топливо

Водород – самый легкий химический элемент: на Земле встречается в газообразной форме (Н2), в составе воды (Н2О), углеводов и многих других соединений. Получить его можно, например, путем электролиза воды. Он поддается сжижению при сильном охлаждении и может транспортироваться в охлажденных емкостях. Возможна также перекачка газообразного водорода по трубопроводам. Водород удобен, прежде всего для накопления солнечной энергии, попадающей на Землю в особо солнечных районах. Накопленная энергия может быть освобождена для её потребления путем сжигания водорода. Водород – природосберегающий энергоноситель: при его сгорании образуется вода и в малых количествах оксиды азота.

В топливных элементах в ходе электрохимической реакции водород может быть преобразован в электрический ток и непосредственно в сверхтяжелый водород – тритий. Основная проблема при использовании водородного топлива в газоводородном двигателе – небезопасность при эксплуатации и хранении топлива, т.к. водород обладает очень высокой способностью к воспламенению и диффундирует даже через металлы. Опробуются различные варианты, например, хранение в газообразном виде под давлением, в жидком виде в цистернах, а также хранение в виде соединений водорода с металлами, для которых требуются большие и тяжелые резервуары. Кроме того, сейчас производство водорода обходится дороже, чем других видов горючего.

2.1.6. Электричество

На электрическом топливе действуют электромобили. Это автомобиль, приводимый в движение одним и несколькими электродвигателями. Электроэнергия поступает от генератора, приводимого в действие двигателем внутреннего сгорания, от топливных элементов или от батарей, которые заряжены от сети. Недостатком электромобилей является низкая накопительная емкость энергоаккумулятора. Плотность энергии новейших батарей, приблизительно равная фактору 30, ниже плотности энергии равного по тяжести бензобака. Использование энергии с учетом выработки электроэнергии на электростанциях хуже, а производство и удаление батарей обходится очень дорого. Преимущества электромобилей таковы, что нет отработанных газов, меньше шум, не расходуют энергию при стоянке у светофора или на перекрестках, возможно использование энергии торможения. В настоящее время электродвигатели применяются главным образом на рельсовом транспорте.

2.1.7. Биогаз

Биогаз относится к возобновляемым источникам энергии. Он образуется в биогазовых или очистительных установках в процессе разложения растительных и животных отходов без доступа воздуха. Основным компонентом является метан (как и в природном газе), наряду с которым содержится углекислый газ и вода. Биогаз можно использовать для приготовления пищи, отопления, в газовых двигателях. Производство биогаза из органических отходов не только решает проблему их утилизации, но и одновременно может внести значительный вклад в энергоснабжение. Биогаз – экологически чистое топливо.

Биогаз как альтернативный энергоноситель может служить высококалорийным топливом. Предназначен для улучшения технико-эксплуатационных и экологических показателей работы двигателя внутреннего сгорания (ДВС) и стационарных энергоустановок. Биогаз, представляющий собой продукты брожения отходов биологической деятельности человека и животных, содержит приблизительно 68% - СН4, 2% - Н2 и до 30% СО2. После отмывки от углекислоты этот газ является достаточно однородным топливом, содержащим до 80% метана с теплотворной способностью более 25 МДж/м3. Применение биогаза в качестве топлива для ДВС осуществляется путем использования серийно выпускаемой топливной аппаратуры для природного газа с коррекцией соотношения “топливо-воздух”. Предлагаемая система в сравнении с газовым двигателем позволяет снизить выбросы оксидов азота на 25% и оксида углерода - на 20%, а также улучшить топливную экономичность на 12-15%. Некоторое снижение эффективной мощности, вызванное присутствием балластных компонентов, практически полностью компенсируется за счет высоких антидетонационных качеств биогаза путем соответствующего повышения степени сжатия. Присутствие небольшого количества водорода в биогазе положительно сказывается на качестве протекания рабочего процесса ДВС и не вызывает характерных для водородных двигателей преждевременного воспламенения рабочей смеси и так называемой обратной вспышки.

2.1.8. Биодизель

Биодизель — топливо на основе жиров животного, растительного и микробного происхождения, а также продуктов их этерификации. Для получения биодизельного топлива используются растительные или животные жиры. Сырьём могут быть рапсовое, соевое, пальмовое, кокосовое масло, или любого другого масла-сырца, а также отходы пищевой промышленности. Разрабатываются технологии производства биодизеля из водорослей. Биодизель можно получать из отходов мясоперерабатывающих предприятий, фритюрного жира и др. В настоящее время большая его часть производится из масла рапса, биодизель сегодня в 2 раза дешевле, чем обычное дизельное топливо.

Рапс — это высокоурожайная культура, дающая до 35 ц/га семян, ее возделывание не столь разрушительно для почвы, как выращивание кукурузы, так как рапс оставляет большую корневую массу. Шрот, остающийся после выдавливания из семян масла, — ценный корм для животных.

Для перехода на биодизель мотор или другие системы машины модернизировать не нужно. Биодизель легко расщепляем в почве и не загрязняет воду. Это значит, что ни для транспортировки, ни для хранения особенных предписаний не предусмотрено. Кроме того биодизель обладает рядом других полезных свойств:

- Известно, что минеральное дизтопливо при устранении из него сернистых соединений теряет свои смазочные способности. Биодизель же, несмотря на "обделенность" серой, характеризуется хорошими смазочными показателями. Это обуславливается его химическим составом и содержанием в нем кислорода.

- При работе двигателя на биодизеле одновременно производится смазка его подвижных частей, в результате которой, как показывают испытания, достигается увеличение срока службы самого двигателя.

- Еще один технический показатель, интересный, скорее всего, для организаций, хранящих и транспортирующих ГСМ: точка воспламенения. Для биодизеля ее значение превышает 100 °С, что позволяет назвать биогорючее относительно безопасным веществом. Тем не менее, это не означает, что к нему можно относится с халатностью.

Некоторые нефтетрейдеры с опаской смотрят на развитие производства биологических видов топлива и даже считают, что неконтролируемое развитие производства биотоплива может разрушить рынок нефтепродуктов. Однако, все эти опасения напрасны, т.к. биотопливо и в частности биодизель не является заменителем минерального, а наоборот скорее единственным шансом продлить существование рынка нефтепродуктов - дизельного топлива в частности.

2.1.9. Синтетическое горючее

Термин синтетическое горючее означает жидкие и газообразные виды горючего, которые получаются из угля или нефтеносных сланцев (или других источников), а не из естественных нефти и природного газа.

Синтетическое горючее из угля: газификация и ожижение. Существует два способа газификации угля. Различие между ними состоит в качестве получаемого продукта. Первый способ предусматривает производство газа с относительно малой теплотворностью (для непосредственного использования на месте производства), состоящего в основном из окиси углерода и водорода. Второй способ обеспечивает производство газа с высокой теплотворной способностью, близкой к теплотворности природного газа. Газ, получаемый вторым способом, можно назвать синтетическим природным газом, он состоит в основном из метана.

Также синтетическое горючее можно получать из битуминозных песков. Битум – это углеводород, который может содержать до 16% песка по массе. Три тонны богатого битуминозного песка, который содержит до 14% и более битума по массе, достаточно для получения 2 баррелей жидких углеводородов. Геологи оценили, что в отложениях битуминозных песков может содержаться до 300 млрд. баррелей нефти.

Еще одним источником жидких углеводородов являются нефтеносные сланцы, содержащие органическое вещество, называемое керогеном. Из керогена путем перегонки можно извлечь жидкость, во многом похожую на нефть. Органическое вещество, содержащееся в сланцах, образовалось в результате геологических процессов, действовавших в древних осадках, накапливавшихся во внутренних озерах. Недостатки производства нефти из сланцев таковы: добыча нефти здесь требует громадных по масштабу горных работ; из каждой тонны сланцев можно получить от 0,5 до 2 баррелей нефти, при этом останется 770 кг пустой породы, которую нужно куда-то складывать; при обработке нефтеносных сланцев в окружающую среду выбрасываются ртуть, кадмий и свинец; загрязнение грунтовых вод нерастворимыми солями; разрушение ландшафта. Плюсы же таковы, что при истощении нефтяных запасов, запасы нефтеносных сланцев очень велики.

Вывод

В настоящее время идет интенсивное истощение природных запасов жидких топлив и загрязнение окружающей среды. Данное обстоятельство и дает толчок перехода на альтернативные виды топлива, в том числе и на биодизель.

В целом переход на альтернативные виды топлива, является неотъемлемым этапом процесса развития машиностроительной отросли во всем мире, и чем интенсивней он будет проходить, тем быстрее будут разрабатываться инновации в машиностроении.

2.2. Система питания с использованием сжиженного нефтяного газа

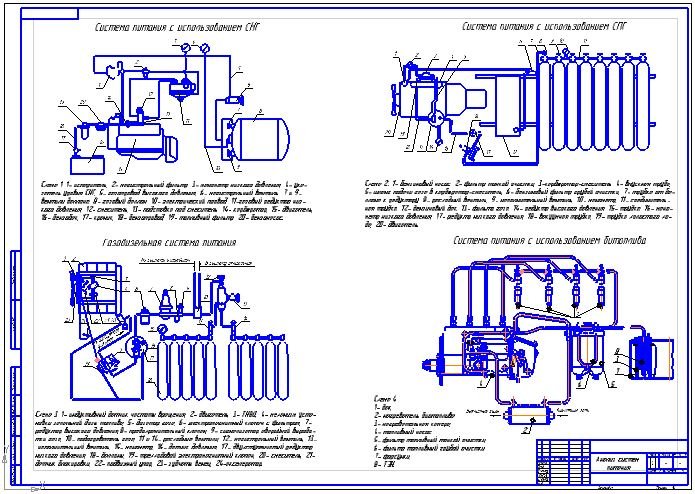

В газобаллонных установках с использованием СНГ, топливо находится в баллонах одновременно в двух агрегатных состояниях - в жидкой и паровой фазах. Установка содержит баллон 8 для хранения СНГ, испаритель 1, двухступенчатый газовый редуктор 11 и газовый смеситель 12. Баллон снабжен двумя вентилями 7 и 9. Вентиль 7 предназначен для отбора паровой фазы, всегда имеющейся над зеркалом жидкости в баллоне, а вентиль 9 - для отбора жидкой фазы.

Рисунок 3.1. Схема системы питания СНГ

Испаритель газа 1 сообщен с двухступенчатым газовым редуктором 11 и с баллоном газопроводом высокого давления 5 с магистральным вентилем 6. Испаритель подключен к системе охлаждения двигателя. В испарителях в качестве источника тепла, как правило, используют жидкость из системы охлаждения. Конструктивно испарители выполняют как в виде отдельного самостоятельного элемента, так и встроенного в газовый редуктор.

Газовый редуктор 11 объединен с дозирующим экономайзерным устройством и сообщен при помощи трубки с газовым смесителем. На щитке приборов в кабине водителя размещены указатель 4 уровня жидкой фазы газа в баллоне и указатель 3 давления газа в 1-й ступени редуктора.

Бензиновая резервная система питания содержит бензиновый бак 16, бензопровод 18, топливный фильтр 19, карбюратор 14 с пламегасителем, выполненным в виде металлической сетки. Однокамерный беспоплавковый карбюратор горизонтального типа сообщен с основной системой при помощи проставки 13, размещенной между газовым смесителем 12 и впускным трубопроводом.

2.3. Система питания с использованием сжатого природного газа

Газобаллонные автомобили при использовании СПГ в зависимости от способа питания подразделяются на универсальные (газобензиновые) и специализированные (газовые). На универсальных газобаллонных автомобилях устанавливают двигатели, содержащие две автономные равноценные системы питания - бензиновую и газовую. Газобаллонная установка при использовании СПГ содержит от четырех баллонов до десяти. В настоящее время на автомобильном транспорте находят применение газобаллонные установки низкого давлении до 1,2 МПа и среднего давления до 5,0 МПа. Газобаллонные установки среднего и низкого давления применяют в основном для городских автобусов, работающих на закрепленных конкретных маршрутах с заправкой их от газопроводов.

Рисунок 3.2. Схема системы питания СПГ

1 -бензиновый насос; 2-фильтр тонкой очистки бензина с электромагнитным клапаном; 3 - карбюратор-смеситель; 4 -впускная труба; 5 - шланг подачи газа в карбюратор-смеситель; 6 - бензиновый фильтр грубой очистки; 7 - трубка от баллона к редуктору высокого давления; 8 - расходный вентиль; 9-наполнительный вентиль; 10-манометр высокого давления;11- соединительная трубка баллонов; 12 - соединительная трубка секций; 13 - задняя секция баллонов; 14 - передняя секция баллонов; 15 - бензиновый бак; 16 - фильтр газа с электромагнитным клапаном; 17 - редуктор высокого давления; 18-трубка от фильтра к редуктору низкого давления; 19 - манометр низкого давления; 20 - редуктор низкого давления; 21 - вакуумная трубка; 22 - трубка холостого хода; 23 - двигатель.

На новых конструкциях газобаллонных автомобилей при использовании СПГ запорно-предохранительная арматура размещена с правой стороны по ходу движения автомобилей, и подогрев корпуса редуктора осуществляется жидкостью из системы охлаждения двигателя.

Сжатый природный газ содержится в баллонах, устанавливаемых на деревянной платформе автомобиля. Газовые баллоны соединены между собой последовательно при помощи трубопроводов высокого давления. Баллоны могут быть объединены в отдельные секции. В этом случае каждая секция баллонов имеет запорный вентиль передней и задней секции. Вентили соединены при помощи трубопроводов с распределительной крестовиной, на которой размещены наполнительный и расходный вентили.

2.4. Система питания газодизеля

Воспламенение рабочей смеси от сжатия, используемое в дизелях, осуществить в газовых двигателях не удается из-за высокой температуры самовоспламенения газа (680 ... 750 °С) в конце такта сжатия, значительно превышающей температуру самовоспламенения дизельного топлива (320 ...380 °С). Поэтому в цилиндр двигателя необходимо подавать небольшую порцию запального дизельного топлива. Очаги воспламенения жидкого топлива в цилиндре обеспечивают надежное воспламенение даже сильно обедненного заряда горючей смеси. В дизелях для автомобильного транспорта запальная доза топлива составляет около 20%. Дизели, работающие на СНГ и СПГ, различаются по принципу работы. Хранение СПГ (по сравнению с СНГ) не требует установки перед двигателем испарителей, снижающих наполнение цилиндров двигателя и мощность. По сравнению с бензиновым двигателем при работе на газе в диапазоне малых и средних нагрузок уменьшается уровень шума, а на режимах холостого хода повышается устойчивость работы. Кроме того, в этих дизелях при переобеднении смеси не происходит пропусков вспышек, в результате которых повышается токсичность отработавших газов и снижается эффективная мощность бензинового двигателя. Работа дизеля на метане более стабильна, чем на пропане, вероятность детонации при равном коэффициенте избытка воздуха зависит от угла опережения зажигания.

Однако задержка воспламенения горючей смеси при работе на газовом топливе характерна и для дизеля. В этом случае для предотвращения чрезмерной задержки воспламенения увеличивают запальную дозу, применяют дросселирование воздуха на впуске для концентрации газа в заряде, подогрев воздуха на впуске, рециркуляцию отработавших газов и более раннее двухфазное впрыскивание запальной дозы топлива.

При увеличении дозы запального топлива повышается устойчивость процесса сгорания, при этом образуется большее количество очагов воспламенения. Воспламеняемость запальной дозы топлива, оцениваемая цетановым числом, незначительно влияет на параметры дизеля.

На режимах малых нагрузок удельный расход теплоты, введенной в цилиндр с газом (пропан или метан) и запальным топливом, больше, чем в обычном дизеле. Если в цилиндр двигателя поступает обогащенная горючая смесь (а<1), то удельный расход теплоты также больше по сравнению с режимом больших нагрузок.

Бедная смесь при работе на пропане характеризуется лучшими показателями использования теплоты сгорания и большими пределами воспламеняемости по сравнению со смесью при работе на метане. Однако на больших нагрузках дизеля, когда а<1, удельные расходы теплоты для сравниваемых газов малы и примерно одинаковы. При оценке газовых топлив необходимо учитывать, что надежная и экономичная работа газовых двигателей (особенно с турбонаддувом) достигается на газовом топливе с высокими антидетонационными качествами.

Газовая топливная система питания изображена на рис. 3.3, состоит из восьми (десяти) баллонов высокого давления, соединенных между собой толстостенными стальными бесшовными трубками. Для повышения безопасности баллоны разделены на две секции. Каждая секция имеет свой расходный вентиль 11и 14. Заполнение баллонов газом производится через наполнительный вентиль 13.

Рисунок 3.3. Схема газодизельной системы питания

Рабочее давление в баллонах 20 МПа, объем баллона 50 л, объем заправленного газа, приведенного к нормальным условиям, в среднем принимается 10 м3 для каждого баллона.

Сжатый газ из баллонов через магистральный вентиль 12 поступает в подогреватель газа 10, где нагревается за счет тепла охлаждающей жидкости двигателя. Подогреватель выполнен в виде отдельного узла, расположенного на правом лонжероне рамы перед редуктором высокого давления.

Из подогревателя газ поступает в редуктор высокого давления 7, где редуцируется до давления 0,95—1,1 МПа. Далее газ через электромагнитный клапан с фильтром 6 поступает в двухступенчатый редуктор низкого давления 17, а затем через дозатор газа 5 в смеситель 20. В смесителе газ смешивается с воздухом, поступающим из воздушного фильтра. Образовавшаяся газовоздушная смесь поступает в цилиндры двигателя, сжимается поршнем и в конце такта сжатия в нее впрыскивается через серийную форсунку запальная доза дизельного топлива.

В системе питания газодизельного двигателя предусмотрен датчик блокировки 21, исключающий одновременную подачу газа и неограниченной дозы дизельного топлива.

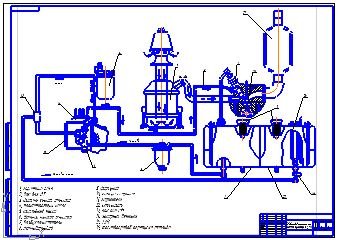

2.5. Система питания с использованием рапсового масла

Использование рапсового масла в ДВС в качестве топлива - это еще одно направление использования альтернативного вида топлива. По своим свойствам рапсовое масло имеет большие отличия от дизельного топлива. Это, прежде всего, относится к вязкости, которая является важнейшим параметром, определяющим качество распыления и сгорания топлива. Вязкость масла может быть понижена нагреванием или разжижением путем добавления дизельного топлива. Рапсовое масло, будучи более вязкотекучим, чем дизельное топливо, при использовании в качестве топлива должно быть достаточно теплым. При слишком низких температурах оно требует подогрева. В связи с этим в конструкцию системы питания добавляют различного рода подогреватели топлива. Процесс работы двигателя остается идентичным дизелю. Одна из таких схем систем питания представлена на рис. 3.4.

Перед запуском двигателя подают электропитание на нагреватель. Под действием тепла, выделяемого позисторами, прогреваются стенки, между которыми образован продольный зазор, и это обеспечивает разрушение парафиновых фракций, прокачиваемость топлива через него, уверенный пуск и работу дизеля на холостом ходу. При этом эффект прогрева топлива от позисторов усиливается прогревом его от выхлопных газов. В дальнейшем по мере прогрева двигателя температура выхлопных газов повышается, увеличивается теплоотдача, нагреватель полностью разблокируется от парафинов, движение топлива осуществляется по всему проходному сечению, нагреватель выходит на рабочий режим и позисторы отключают.

При прогреве двигателя, когда движение топлива осуществляется по всему проходному сечению внутри корпуса нагревателя, выполнение ребер, сопряженных вершинами с внутренней поверхностью корпуса на большей части периметра его поперечного сечения, способствует дополнительному повышению эффективности работы нагревателя. Наибольшая эффективность достигается в том случае, если проходное сечение продольного канала составляет от 2-4% общего проходного сечения винтового канала внутри корпуса.

Рисунок 3.4 Схема системы питания на рапсовом масле

1-бак; 2-нагреватель биотоплива; 3-нагревательная камера; 4-топливный насос; 5-фильтр топливный тонкой очистки; 6-фильтр топливный грубой очистки; 7-форсунки; 8-ТЭН.

Далее работа системы питания осуществляется по принципу работы дизельного двигателя.

Однако следует отметить, что при использовании чистого рапсового масла возникают и отрицательные последствия:

-повышенная дымность;

-снижается эксплуатационная мощность;

-повышенное нагарообразование на поверхностях камеры сгорания;

-закоксовывание сопел распылителя;

-преждевременное старение моторного масла вследствие попадания несгоревшего топлива;

-негативное воздействие на резиновые изделия ДВС.

2.6. Преимущества и недостатки использования альтернативного топлива

- Система питания с использованием сжиженного нефтяного газа

преимущества:

-сокращение расхода топлива;

-уменьшение токсичности отработавших газов;

-широкая доступность заправок СНГ;

недостатки:

-падение мощности;

- Система питания с использованием сжатого природного газа

преимущества:

-сокращение расхода топлива;

-уменьшение токсичности отработавших газов;

недостатки:

-падение мощности;

-массивность и габаритность устанавливаемого оборудования;

-высокая стоимость переоборудования;

- Газодизельная система питания

преимущества:

-сокращение расхода топлива;

-уменьшение токсичности отработавших газов;

недостатки:

-падение мощности;

-массивность и габаритность устанавливаемого оборудования;

-высокая стоимость переоборудования;

- Система питания с использованием рапсового масла

преимущества:

-уменьшение токсичности отработавших газов;

-невысокая стоимость переоборудования;

-высокая пожаробезпасность;

недостатки:

-повышенная дымность;

-снижается эксплуатационная мощность;

-повышенное нагарообразование на поверхностях камеры сгорания;

-закоксовывание сопел распылителя;

-преждевременное старение моторного масла вследствие попадания несгоревшего топлива;

-негативное воздействие на резиновые изделия ДВС.

2.7. Выбор и обоснование системы питания для трактора ДТ-75М

Проанализируя наиболее распространенные системы питания на альтернативном топливе, и оценив все их достоинства и недостатки, мы решили применить систему питания с использованием смеси рапсового масла и дизельного топлива, т.к. эти топлива хорошо перемешиваются в любых пропорциях и получение таких смесей проблем не вызывает. Использование смеси предполагает применение данного вида топлива без изменения конструкции двигателя, что является существенным фактором, способствующим переходу на альтернативное топливо. По своим физико-химическим показателям смеси рапсового масла и дизельного топлива занимают промежуточное положение между чистым рапсовым маслом и дизельным топливом, а это означает, что показатели работы двигателя будут лучше, чем при работе ни чистом масле. Результаты экспериментов показывают, что мощностные характеристики дизеля практически не снижаются при концентрации рапсового масла в смеси не выше 65-75 %, чего нельзя сказать в результате применения чистого масла.

Перемешивание масла и дизельного топлива предполагается осуществлять с помощью смесителя. Смеситель будет установлен после насоса низкого давления (подкачивающего насоса). В качестве емкости под масло будет использовано половина объема топливного бака, установив в нем перегородку. Это позволит сохранить габариты трактора, т.к. не потребуется устанавливать дополнительный бак для рапсового масла. Использование половины объема топливного бака обусловлено тем, что планируется применять смесь 50% рапсового масла и 50% дизельного топлива.

Из вышесказанного можно сделать вывод, что предлагаемая система питания будет проста в изготовлении и не потребует больших капиталовложений для ее реализации.

2.8. Модернизированная система питания трактора ДТ-75М

- ОПРЕДЕЛЕНИЕ ПОКАЗАТЕЛЕЙ РАБОТЫ ДВИГАТЕЛЯ А-41

3.1. Показатели дизельного топлива и рапсового масла

Прежде чем приступить к тепловому расчету, необходимо произвести сравнение дизельного топлива с рапсовым маслом.

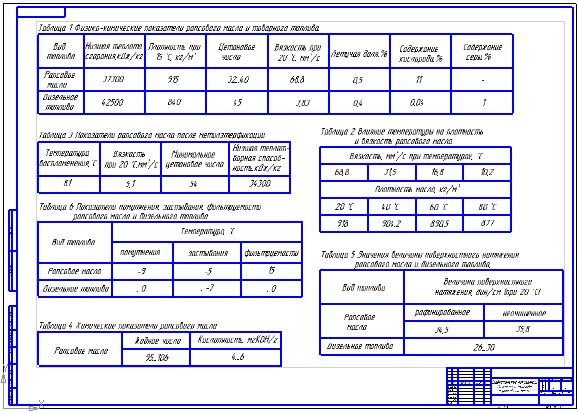

Растительные масла являются липидами, эфирами жирных кислот или глицеринами. Обладая высокой теплотворной способностью, они содержат прямые углеводородные цепи, что обуславливает их относительно высокие цетановые числа. В таблице 3.1 приведены значения низшей теплоты сгорания, вязкости и цетанового числа рапсового масла и дизельного топлива среднего состава.

Таблица 3.1 Физико-химические показатели рапсового масла и товарного дизельного топлива.

|

Вид топлива |

Низшая теплота сгорания, кДж/кг |

Плотность при 15 оС, кг/м3 |

Цетановое число |

Вязкость при 20 оС, мм2/с |

|

Рапсовое масло |

37300 |

915 |

32…40 |

68,8 |

|

Дизельное топливо |

42500 |

840 |

45 |

3,83 |

Как видно из таблицы 3.1, рапсовое масло обладает близкими энергетическими возможностями по отношению к дизельному топливу, но его вязкость в 11с лишнем раза выше. Это создает определенные трудности в организации рабочего процесса дизеля, т.к. увеличивается сопротивление топливоподаче, уменьшается производительность топливного насоса, ухудшается распыливание и смесеобразование. Все это приведет (если не принять необходимые меры) к увеличению удельного расхода топлива и интенсивному нагароотложению на стенки деталей цилиндро-поршневой группы двигателя.

С целью снижения вязкости рапсового масла можно снижать его температуру (таблица 3.2).

Таблица 3.2 Влияние температуры на плотность и вязкость рапсового масла.

|

Вязкость,мм2/с при температурах, оС |

|||

|

68,8 |

31,5 |

16,8 |

10,2 |

|

Плотность масла, кг/м3 |

|||

|

20 оС |

40 оС |

60 оС |

80 оС |

|

918 |

904,2 |

890,5 |

877 |

Данные таблицы 3.2 свидетельствуют о возможности снижения вязкости рапсового масла путем его подогрева. Также вязкость масла можно понизить путем смешивания его с дизельным топливом (таблица 3.3)

Таблица 3.3 Физико-химические показатели смесевых топлив

|

Характерис- тики топлива при 20ºС |

100% дизельного топ- лива (ДТ) |

75% ДТ + 25% РМ |

50% ДТ + 50% РМ |

25% ДТ + 75% РМ |

100% рапсового масла (РМ) |

|

Плотность ρ, кг/м3 |

826

|

849 |

872 |

894 |

917 |

|

Кинематич. вязкость ν, мм2 /с |

3,83 |

4,87 |

8,6 |

36,5 |

76 |

|

Цетановое число |

45 |

44 |

43 |

41 |

40 |

|

Низшая теплота сгорания, МДж/кг |

42,5 |

41,2 |

39,9 |

38,6 |

37,3 |

|

Массовый состав (%): углерод С водород Н кислород О |

87,0 12,6 0,4 |

84,5 12,5 3,0 |

82,0 12,3 5,7 |

79,5 12,2 8,4 |

77,0 12,0 11,0 |

|

Поверхно- стное натя- жение σ·10 , Н/м |

27,1 |

27,8 |

28,6 |

29,5 |

33,2 |

Данные таблицы 3.3 свидетельствуют о возможности снижения вязкости рапсового масла путем смешивания с дизельным топливом.

Вязкость рапсового масла можно снижать, как показывают литературные данные, и замещением трехвалентных молекул глицерина посредством добавления небольшого количества метанола или этанола. На 1000 кг растительного масла обычно добавляют 110 кг метилового или этилового спирта и получают 1000 кг метилового или этилового эфира и 110 кг глицерина.

После такой трансэтерфикации (замещения трехвалентных молекул глицерина тремя одновалентными молекулами спирта) рапсовое масло приобретает свойства, весьма близкие к дизельному топливу (таблица 3.4).

Таблица 3.4 Показатели рапсового масла после метилэтерфикации.

|

Температура воспламенения, оС |

Вязкость при 20 оС, мм2/с |

Минимальное цетановое число |

Низшая теплотворная способность, кДж/кг |

|

81 |

5,1 |

54 |

34300 |

Достигнутые, положительные качества объясняются тем, что добавленные метилы и этилэфиры по сравнению с рапсовым маслом имеют лучшие моторные качества. К тому же при их использовании на стенках деталей цилиндро-поршневой группы не образуют нагароотложения.

Однако эфиры (особенно метилэфиры) нестабильны (при низких температурах образуют кристаллы масличного эфира) и поэтому требуют частого контроля качества. К тому же они взаимодействуют с материалами деталей топливной системы. Эти обстоятельства затрудняют применение трансэтерфикации.

Важными характеристиками рапсового масла являются йодное число, характеризующее термическую стабильность рапсового масла, и кислотность, определяющая коррозийный износ деталей системы топливоподачи и степень на тепловыделения при сгорании.

Как видно из таблицы 3.5, рапсовое масло имеет незначительные показатели кислотности и йодного числа.

Таблица 3.5 Некоторые химические показатели растительных масел.

|

Рапсовое масло |

Йодное число |

Кислотность, мгКОН/г |

|

95…106 |

4…6 |

Это результат того, что насыщенные масла, к числу которых относятся и рапсовое, имеют лучшие сами по себе характеристики, чем не насыщенные, например, подсолнечное.

Величина поверхностного натяжения масла позволяет судить о возможности возникновения проблем её испарения и отрыва капель с поверхности камеры сгорания. В таблице 3.6 приведены данные поверхностного натяжения рапсового масла на границе топливо-воздух при 101,3 кПа.

Таблица 3.6 Значения величины поверхностного натяжения рапсового масла и дизельного топлива.

|

Вид топлива |

Величина поверхностного натяжения, дин/см (при 20оС) |

|

|

Рапсовое масло |

неочищенное |

рафинированное |

|

34,5 |

35,8 |

|

|

Дизельное топливо |

26..30 |

|

Характеристики результатов испытаний рапсового масла и дизельного топлива при пониженных температурах позволяют предусмотреть мероприятия для сохранения работоспособности систем топливоподачи и фильтрации. В таблице 3.7 приведены эти характеристики для рапсового масла и дизельного топлива - температуры помутнения, застывания, фильтруемости и плавления.

Таблица 3.7 Некоторые физические показатели рапсового масла и дизельного топлива.

|

Вид топлива |

Температура, оС |

||

|

помутнения |

застывания |

фильтруемости |

|

|

Рапсовое масло |

-9 |

-5 |

15 |

|

Дизельное топливо |

≤0 |

≤-7 |

≤0 |

В целом, по совокупности рассмотренных физико-химические показателей можно сделать вывод, что для производства биотоплива может использоваться рапсовое масло. Основой при этом является обязательный подогрев или смешивание с дизельным топливом с целью снижения его вязкости.

3.2. Тепловой и динамический расчет двигателя А-41

по дизельному циклу

3.2.1. Исходные данные

Таблица 3.1. Исходные данные для расчета.

|

Тип трактора |

ДТ-75М |

|

Тип двигателя |

А-41 |

|

Номинальная мощность, кВт (л.с.) |

66,2 (90) |

|

Частота вращения коленчатого вала при номинальной мощности, об/мин |

1750 |

|

Диаметр цилиндра, мм |

130 |

|

Ход поршня, мм |

140 |

|

Степень сжатия |

16 |

Степень сжатия

Степень сжатия ε в первую очередь зависит от способа смесеобразования и рода топлива, а также от быстроходности двигателя, наличия наддува и других факторов.

По техническим характеристикам ε=16.

Параметры заряда на впуске.

При работе двигателя без наддува в цилиндр поступает воздух из атмосферы. В этом случае в качестве параметров исходного состояния заряда на впуске принимается давление и температура окружающей среды, соответственно равны =0.1 МПа, =293 К.

3.2.2. Расчет процессов газообмена

Определение давления остаточных газов.

Процессы газообмена включают очистку цилиндра от продуктов сгорания и наполнения цилиндра свежим зарядом. Для автомобильных и тракторных двигателей без наддува, а также с наддувом и выпуском в атмосферу величина давления остаточных газов pr находится в пределах:

(3.1)

Температура остаточных газов.

При номинальном режиме температура остаточных газов для дизелей варьирует в пределах 700…900 К.

принимаем равным 780 К.

Температура подогрева свежего заряда.

Величина подогрева свежего заряда от стенок ∆Т, зависящая от наличия специального устройства для подогрева, от конструкции впускного трубопровода, типа системы охлаждения, быстроходности двигателя, обычно для дизелей без наддува колеблется в пределах 5…400С.

принимаем 5 0С.

3.2.3. Расчет давления в конце впуска

Давление в конце впуска pа (МПа) определяем исходя из потерь во впускной системе:

, (3.2)

Потери давления ∆pa за счет сопротивления впускной системы и затухания скорости движения заряда в цилиндре при некотором допущении можно определить из уравнения Бернули:

, (3.3)

где β – коэффициент затухания скорости движения заряда в рассматриваемом сечении цилиндра; ξвп – коэффициент сопротивления впускной системы, отнесенный к наиболее узкому ее сечению; ωвп – средняя скорость движения заряда в наименьшем сечении впускной системы, м/c; ρ0 – плотность заряда на впуске, кг/м3.

По опытным данным в современных двигателях на номинальном режиме работы:

(β2 + ξвп)=2,5 4,0 принимаем 3 и ωвп=50 130 м/с принимаем 80.

Плотность заряда на впуске:

, (3.4)

где Rв – удельная газовая постоянная воздуха, Дж/(кг·К); Rв = 287 Дж/(кг·К).

3.2.4. Расчет коэффициента остаточных газов

Коэффициент остаточных газов характеризует качество очистки цилиндра от продуктов сгорания. Коэффициент остаточных газов для четырехтактных двигателей (без учета продувки и дозарядки цилиндра):

; (3.5)

3.2.5 Расчет температуры в конце впуска и коэффициента

наполнения

Температура в конце впуска Та без учета дозарядки цилиндра и неравенства теплоемкостей свежего заряда и остаточных газов определяется по формуле:

(3.6)

Для четырехтактных двигателей коэффициент наполнения ηv без учета продувки и дозарядки цилиндра равен:

(3.7)

3.2.6 Расчет процесса сжатия

Давление pс (МПа) и температура Тс (К) в конце процесса сжатия определяются из уравнения политропы:

; (3.8)

, (3.9)

где n1 – показатель политропы сжатия.

, (3.10)

где n-номинальная частота вращения коленчатого вала.

Коэффициент избытка воздуха.

Для дизельных двигателей с неразделенными камерами сгорания значения α находятся в следующих пределах: 1,50…1,80.

α принимаем равным 1,7.

Топливо.

Состав топлива и его теплота сгорания принимаются по таблице 3.2.

Таблица 3.2. Средний элементный состав дизельных топлив и их теплота сгорания.

|

Жидкое топливо |

Содержание, кг |

Низшая теплота сгорания Qн, кДж/кг |

||

|

С |

Н |

ОТ |

||

|

Дизельное топливо |

0,870 |

0,126 |

0,004 |

42500 |

3.2.7 Термохимический расчет процесса сгорания

Количество воздуха, теоретически необходимое для полного сгорания 1 кг жидкого топлива определяется из стехиометрических соотношений.

В массовых единицах , :

(3.11.)

в объемных единицах :

(3.12)

Количество свежего заряда ,находящегося в цилиндре дизеля, кмоль/кг:

(3.13.)

Для дизельных двигателей, кмоль/кг:

(3.14.)

Для двигателей с воспламенением от сжатия величиной 1/mT можно пренебречь:

Количество остаточных газов в цилиндре Мr определяется, кмоль/кг:

(3.15.)

Количество заряда, находящегося в цилиндре к концу процесса сгорания Мz на 1 кг топлива, определяется количеством продуктов сгорания и остаточных газов Мr:

(3.16.)

Количество продуктов сгорания М2, образующихся при сгорании 1 кг жидкого топлива, может быть определено по формуле, кмоль/кг:

для бедных смесей ( >1):

(3.17.)

Коэффициент молекулярного изменения свежей смеси (теоретический коэффициент) определяется по формуле:

(3.18.)

Коэффициент молекулярного изменения рабочей смеси (действительный коэффициент) определяется по формуле:

(3.19)

3.2.8 Термодинамический расчет процесса сгорания

Величина теплоёмкости зависит от температуры и давления тела, его физических свойств и характера процесса. Для расчётов процессов обычно пользуются средними молярными теплоёмкостями при постоянном объеме и при постоянном давлении .

Средняя теплоемкость продуктов сгорания при постоянном давлении определяется из зависимости:

(3.20.)

Теплоемкость заряда определяется в зависимости от температуры конца сжатия Тс по эмпирической формуле, кДж/(кмоль·К):

(3.21.)

Теплоемкость продуктов сгорания определяется в зависимости от температуры Тz и состава рабочей смеси, кДж/(кмоль·К):

при α≥1

Для дизельных двигателей температуру в конце процесса сгорания определяют по следующему выражению:

(3.22)

где ξ – коэффициент использования теплоты, ξ=0,8; λ – степень повышения давления, λ=1,6.

После подстановки перечисленных величин в выражение получается квадратное уравнение типа:

Давление газов в конце сгорания:

(3.23.)

Степень предварительного расширения:

(3.24.)

3.2.9 Расчет процесса расширения

Предполагают, что расширение происходит по политропному процессу со средним показателем политропы , принимаем равному 1,25.

Степень последующего расширения для дизелей определяется по выражению:

; (3.25.)

Значения давления pb (МПа) и температуры Тb (К) в конце процесса расширения определяются по формулам политропного процесса:

(3.26.)

(3.27.)

Проверка ранее принятой температуры остаточных газов осуществляем по формуле:

(3.28.)

Погрешность составляет: (3.29.)

где и - соответственно расчётная и принятая температура остаточных газов.

Значение расчетной температуры остаточных газов может отличаться от выбранной ранее не более чем на 5%.

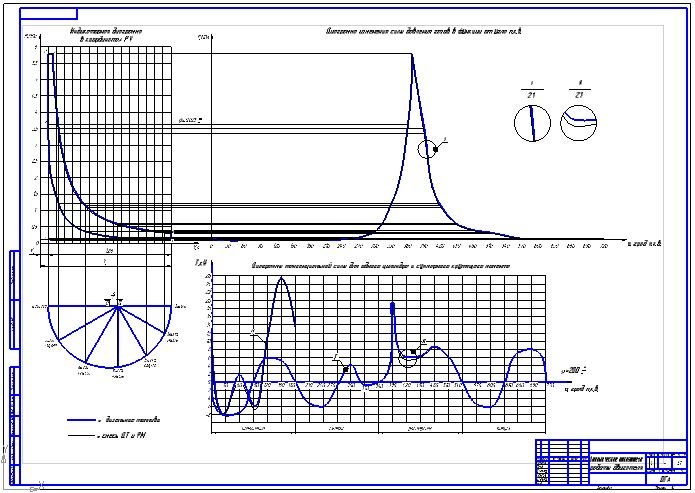

3.2.10 Расчет индикаторных показателей двигателя

Оценку рабочего цикла проводят по индикаторным показателям, среди которых наиболее важными являются: среднее индикаторное давление pi , индикаторный КПД ηi, удельный индикаторный расход топлива gi.

Среднее индикаторное давление цикла pi для дизельных двигателей рассчитывается, МПа:

(3.30)

где - коэффициент полноты индикаторной диаграммы, =0,95.

Индикаторный КПД характеризует степень использования теплоты топлива в действительном цикле для получения индикаторной работы и определяется по выражению:

(3.31.)

Величина удельного индикаторного расхода топлива рассчитывается по формуле, г/(кВт ч):

(3.32.)

3.2.11 Расчет эффективных показателей двигателя

Работу двигателя в целом оценивают по эффективным показателям – среднему эффективному давлению pe, эффективной мощности Ne , эффективному КПД ηe , удельному расходу топлива ge и др.

Расчет эффективных показателей двигателя требует оценку внутренних (механических) потерь в двигателе. Механические потери можно определить приближенно по эмпирическим формулам в зависимости от средней скорости поршня, м/с:

, (3.33)

где S – ход поршня, S=140 мм.

Эмпирическое выражение для определения величины pM (МПа) имеет следующий вид:

(3.34)

Среднее эффективное давление, МПа

(3.35)

Относительный уровень механических потерь характеризует механический КПД:

(3.36)

В целом топливная экономичность двигателя характеризуется величиной эффективного КПД ηe или удельного эффективного расхода топлива ge, г/(кВт ч):

(3.37)

(3.38)

3.2.12. Расчет основных размеров двигателя

Рабочий объем цилиндра, л :

(3.39)

где - тактность, для четырехтактных двигателей = 4, i – число цилиндров; , pен , nн - соответственно эффективная мощность (кВт), среднее эффективное давление (МПа), частота вращения коленчатого вала (об/мин) на номинальном режиме работы двигателя.

Диаметр цилиндра, мм:

(3.40)