Кафедра систем автоматизации производства

КУРСОВАЯ РАБОТА

Установка для окрашивания методом струйного облива

Пояснительная записка

Содержание

Введение…..……...……………………………………………………………………..4

1 Актуальность автоматизации………………………………..………………………5

2 Окрашивание методом струйного облива…………………………………………..7

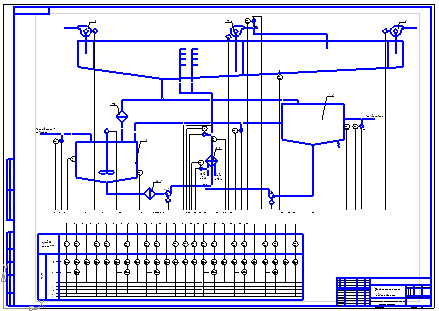

2.1 Описание технологического процесса установки окрашивания струйным обливом………………………………………………………………………………….7

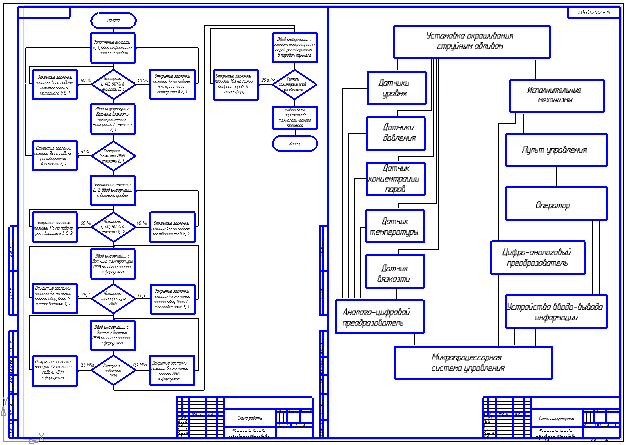

3 Разработка функциональной схемы автоматизации……………………………...11

3.1 Описание функциональной схемы автоматизации установки окрашивания струйным обливом…………………………………………………………………….11

4 Параметры применяемых средств автоматизации……………………………...15

5 Структура автоматизированной системы управления……………………………21

6 Требования безопасности при работе на установке окрашивания струйным обливом…………….. …………………………………………………………….….22

Выводы……………………………………………………………………………..….24

Список использованных источников………………………….………………..……25

Введение

Металлические конструкции, детали автомобилей, станков и других машин, металлические части аппаратов и приборов подвергаются коррозии, под которой понимают процесс разрушения металлов вследствие химического или электрохимического взаимодействия их с внешней (коррозионной) средой. Появление на изделиях из железоуглеродистых сплавов ржавчины или окалины, образование на поверхности меди зёленого налета – все это результат коррозии. Коррозия снижает прочность и пластичность металлических материалов, повышает трение между движущимися частями машин, механизмов и приборов.

Для предохранения металлов и сплавов от коррозии применяют защитные покрытия. Их делят на металлические, покрытия оксидными, фосфатными и другими неорганическими и органическими пленками. Наиболее распространены гальванические, химические и лакокрасочные покрытия.

Лакокрасочные покрытия – это покрытия, которые образуются после отверждения (высыхания) лакокрасочных материалов, нанесенных на подготовленную поверхность.

При выборе лакокрасочных материалов (ЛКМ) необходимо учитывать многое, например, применение новых лакокрасочных материалов, дающих покрытие с высокими физико-техническими свойствами, применение наиболее подходящих методов нанесения и методов сушки покрытия, а главное требований предъявляемых к качеству покрытия.

Следовательно, необходимо разрабатывать новые пути решения проблемы автоматизации окрасочных участков, искать новые методы и подходы для решения этой проблемы. Вероятна возможность совмещения двух или, даже, нескольких методов окрашивания изделий на поточной линии или конвейере, производства лакокрасочных покрытий, где необходимо учитывать требования к технологическому процессу, налаженному на такой окрасочной линии. [2]

1 Актуальность автоматизации

В производстве многих изделий и продуктов окрашивание является обязательной операцией и представляет собой достаточно энергоемкую технологическую стадию процесса. От технологии и методов окрашивания зависит в большой степени качество продукта или изделия.

Окрашиванию может предшествовать механическая обработка поверхностей под окраску, обезжиривание, травление и активирование, электрохимическое и химическое полирование, промывка.

Окрашиванием называется процесс нанесения лакокрасочных покрытий и материалов. Лакокрасочные покрытия классифицируют преимущественно по химическому и эксплуатационному признакам.

Лакокрасочные материалы наносят пневматическим распылением, электроосаждением, распылением в электрическом поле, окунанием, струйным обливом, валиками, кистью и другими методами, которые имеют свои преимущества и недостатки. Некоторые из этих методов высокопроизводительные, но не всегда позволяют получить высококачественное покрытие, другие, обеспечивая высокую производительность и качество покрытия, требуют значительных затрат на оборудование. [3]

Для экономии материала, энергии, для повышения качества изготавливаемой продукции и производительности труда необходимо управлять процессом окрашивания автоматизированной системой управления с микропроцессорным комплексом. Это связано с рядом положительных особенностей микропроцессоров как элементов управляющих устройств систем автоматизации, основными из которых являются программируемость и относительно большая вычислительная мощность, сочетающиеся с достаточной надежностью, малыми габаритами, размерами и стоимостью.

Микропроцессорные схемы позволяют автоматизировать различные технологические процессы или объекты.

В зависимости от производственной целесообразности для

технологического процесса или объекта автоматизации выбирается необходимое количество систем местного и дистанционного контроля, систем регулирования, управления, сигнализации и диагностирования при нормальной работе оборудования и при плановом или аварийном его запуске и остановке.

Автоматизированная система управления реализует следующие функции:

– сбор, первичную обработку и хранение информации;

– косвенное измерение параметров процесса и состояния технологического оборудования;

– преобразование сигналов различной природы в электрический сигнал и усиление этого сигнала;

– регулирование параметров процесса и поддержание их на оптимальном уровне;

– регистрацию параметров технологического процесса, состояния оборудования и результатов расчета;

– контроль и регистрация отклонений параметров процессов и состояния оборудования от заданных;

– управление регуляторами, регулирующими и исполнительными органами в дистанционном и автоматическом режимах;

– сигнализация состояния параметров технологического процесса и оборудования.

2 Окрашивание методом струйного облива

Сущность метода заключается в том, что поверхность изделия обливают лакокрасочным материалом и для получения равномерного покрытия выдерживают в атмосфере, содержащей определенное количество органических растворителей.

Этот метод применяют в массовом и крупносерийном производстве сельскохозяйственных машин, тракторов, приборов, он особенно эффективен при окраске громоздких решетчатых ажурных конструкций, например рам, ферм, для окрашивания которых погружением потребовались бы огромные ванны, а при окрашивании распылением имели бы место большие потери краски. Метод позволяет автоматизировать процесс окрашивания и улучшить санитарно-гигиенические условия труда.

Существенные недостатки метода: относительная неравномерность и невысокие декоративные качества покрытия, большие потери растворителей в результате испарения лакокрасочного материала при многократной его циркуляции, невозможность нанесения двухцветного покрытия и окрашивания изделий, имеющих глубокие впадины и внутренние полости, необходимость более значительных производственных площадей по сравнению с пневматическим и электростатическим методами окрашивания. [1]

2.1 Описание технологического процесса установки окрашивания струйным обливом

Установка окрашивания струйным обливом представляет собой металлическую конструкцию в виде туннеля, приподнятого над полом, и состоит из следующих основных узлов: входного и выходного тамбуров, камеры облива, парового туннеля, систем краскоподачи, промывки, рециркуляции паров растворителей, автоматического контроля и регулирования технологических параметров.

Входной и выходной тамбуры предотвращают выход в цех через транспортные проемы брызг лакокрасочного материала и паров растворителя,

выделяющихся при обливе и выдержке изделий в парах растворителя. Тамбуры оборудованы устанавливаемыми у проемов воздушными затворами (завесами) всасывающего типа, представляющими собой прямоугольные всасывающие воздуховоды с щелевыми отверстиями, связанными с вентиляторами В-1 и В-2,

Камера облива предназначена для нанесения лакокрасочного материала на окрашиваемые изделия и оборудована системой контуров с соплами к которым подается лакокрасочный материал красконагнетательным насосом Н-1, через фильтр тонкой очистки Ф-2, и теплообменник Т-1,избыток лакокрасочного материала стекает через фильтр грубой очистки Ф-1 в емкость Е-1, и процесс повторяется.

Сопла, устанавливаемые в контурах облива, изготовляют из алюминия или латуни в виде трубок диаметром от 6 до 9 миллиметров, длиной от 50 до 150 миллиметров с шаровым шарниром, обеспечивающим возможность их закрепления с отклонением от оси в любую сторону на 15°. Круглое сечение сопл позволяет получать минимальную поверхность струи, что приводит к наименьшему испарению растворителя.

Для регулирования напора лакокрасочного материала в соплах на входном коллекторе предусмотрена регулирующая заслонка.

Днище камеры облива в поперечном сечении имеет форму желоба, днище выполняют с уклоном в сторону парового туннеля, который заканчивается трубой для слива материала и растворителя в соответствующие емкости, расположенные под ним.

Емкости изготавливают прямоугольной формы с конусным днищем и откидными крышками и оборудуют лопастными мешалками.

Регулирование уровня в емкости Е-1 осуществляется заслонкой, установленной на линии подачи лакокрасочного материала в емкость Е-1, и должен поддерживаться в пределах от 40 до 60 процентов.

Регулирование вязкости лакокрасочного материала в емкости Е-1

осуществляется регулирующей заслонкой, изменяющей расход растворителя из емкости Е-2 в емкость Е-1.

Теплообменник Т-1, предназначен для поддержания температуры лакокрасочного материала в пределах от 15 до 25 °С, изменением расхода оборотной воды, проходящей через его межтрубное пространство.

Фильтр грубой очистки Ф-1 представляет собой стакан с вырезами, обтянутый металлической сеткой; помещается в сварной корпус с легкосъемной крышкой. В качестве фильтра тонкой очистки Ф-2 используется дисковый пластинчатый фильтр марки ФДЖ-50.

Чтобы внутри установки не могли образовываться завихрения паровоздушной смеси, ускоряющие испарение растворителя с поверхности изделий, зона облива отделена от парового туннеля съемной стальной перегородкой (силуэт) – проемом для прохода изделий, закрытым разрезными резиновыми шторками. Такие перегородки установлены также с обеих сторон тамбуров для уменьшения улетучивания паров.

Паровой туннель предназначен для выдержки окрашенных изделий в парах растворителя с целью обеспечения стока с поверхности изделий избытка лакокрасочного материала и образования равномерной по толщине пленки. Внутри туннеля поддерживают необходимую (повышенную) концентрацию паров растворителей, создаваемую за счет испарения растворителей с поверхности окрашенных изделий, а также подачи из зоны облива рециркуляционной вентиляционной системой, работающей с частичным выбросом воздуха. Назначение этой системы – тподдержание заданной концентрации паров растворителя одинаковой по длине и высоте парового туннеля и не превышающей от 40 до 50 процентов от нижнего предела взрываемости паров в смеси с воздухом. Паровоздушная, смесь забирается воздуховодами со всасывающими отверстиями, расположенными по обе стороны нижней части секции облива, и подается в камеру парового туннеля через нагнетательные щели воздуховодов, установленных также с двух сторон туннеля. Нагнетательный воздуховод

рециркуляционной системы имеет патрубок для вывода паров в атмосферу. Установленная на нем заслонка открывается при превышении концентрации паров растворителя в туннеле сверх нормы. После снижения концентрации заслонка автоматически возвращается в исходное положение.

Промывка системы предназначена удаления лакокрасочного материала из зоны облива, парового туннеля и для промывки системы контуров с соплами, к которым подается растворитель нагнетательным насосом Н-2, через теплообменник Т-1. Далее растворитель стекает в емкость Е-2.

Для промывки зоны облива, парового туннеля и системы контуров необходимо переключить трехходовой вентиль на с линии нагнетания насоса Н-1, на линию нагнетания насоса Н-2 и трехходовой вентиль с линии слива лакокрасочного материала в емкость Е-1, на линю слива растворителя с туннеля в емкость растворителя Е-2.

Уровень в емкости растворителя Е-2 регулируется заслонкой, установленной на линии подачи растворителя.

Вдоль туннеля с наружной его стороны проходит площадка для наблюдения за процессом окраски через остекленные боковые стенки. Туннель освещен остекленными люминесцентными светильниками во взрывобезопасном исполнении, расположенными на перекрытии.

Пуск, регулирование и остановку оборудования и приборов осуществляют с пульта управления, выполненного в виде щита и расположенного вблизи установки. [1]

3 Разработка функциональной схемы автоматизации

Для автоматического замера и регулирования основных параметров процесса окраски, установка струйного облива должна быть оснащена следующими контрольно-измерительными приборами: автоматическим вискозиметром, непрерывно измеряющим вязкость лакокрасочного материала в емкости Е-1, сигнализатором горючих газов, измеряющим концентрацию паров растворителя в паровом туннеле, терморегулятором, поддерживающим заданную температуру лакокрасочного материала, и манометром. Датчики приборов, воздействуя на исполнительные механизмы, связанные с системой клапанов, поддерживают заданные параметры лакокрасочного материала (вязкость и температуру) и определенную концентрацию паров растворителей. [1]

3.1 Описание функциональной схемы автоматизации установки окрашивания струйным обливом

При выборе контролируемых параметров необходимо руководствоваться тем, чтобы при минимальном числе параметров обеспечивалось более полное представление о процессе. Контролю подлежат параметры, значения которых облегчают пуск, наладку и ведение технологического процесса.

Схема содержит подсистему регулирования уровня в емкости Е-1, путем изменения расхода лакокрасочного материала в Е-1. Изменение уровня воспринимается чувствительным элементом позиции 1а, сигнал с которого преобразуется в унифицированный электрический сигнал преобразователем уровня позиции 1б, и подается в управляющую вычислительную машину (УВМ), где преобразователь сигналов позиции 1в обеспечивает согласование сигналов между УВМ и датчиком, далее происходит его обработка, передача на дисплей, регистрация и формирование управляющего сигнала, в зависимости от изменения уровня в емкости Е-1. Управляющий сигнал формируется в регуляторе позиции 1г и поступает через преобразователь согласования сигналов позиции 1д на магнитный пускатель 1е исполнительного механизма позиции 1ж, который в свою очередь изменяет положение регулирующей заслонки 1з на нужную величину. Положение регулирующей заслонки воспринимается датчиком положения позиции 1и, сигнал с которого передается в УВМ, где происходит его согласование в преобразователе сигналов позиции 1к, обработка и передача на дисплей. При отклонении значения уровня более 60 процентов и менее 40 процентов в емкости Е-1, срабатывают звуковая и световая сигнализации.

Регулирование уровня в емкости Е-2 производится изменением проходного сечения на линии подачи растворителя в Е-2, аналогично.

Для смешивания лакокрасочного материала в емкости Е-1 предусмотрена система для включения мешалки с электродвигателем с помощью магнитного пускателя позиции 2б. Управление мешалкой производится оператором, путем нажатия кнопок. Из УВМ на магнитный пускатель поступает два сигнала (включен, выключен) через преобразователь позиции 2а, который обеспечивает согласование сигналов между УВМ и магнитным пускателем. В системе предусмотрена сигнализация двух состояний (включен, выключен).

Управление электроприводами вентиляторов В-1, В-2, В-3, и насосов Н-1, Н-2, осуществляется аналогично.

Схема содержит подсистему регулирования температуры лакокрасочного материала после теплообменника Т-1, изменением расхода оборотной воды в межтрубное пространство теплообменника. Изменение температуры преобразуется в унифицированный электрический сигнал термоэлектрическим преобразователем позиции 4а, и подается в УВМ, где преобразователь сигналов позиции 4б обеспечивает согласование сигналов между УВМ и термопреобразователем, далее происходит его обработка, передача на дисплей, регистрация и формирование управляющего сигнала, в зависимости от изменения температуры лакокрасочного материала. Управляющий сигнал формируется в регуляторе позиции 4в и поступает через преобразователь согласования сигналов позиции 4г на магнитный пускатель 4д исполнительного механизма позиции 4е, который в свою очередь изменяет положение регулирующей заслонки 4ж на нужную величину. Положение регулирующей заслонки воспринимается датчиком положения позиции 4з, сигнал с которого передается в УВМ, где происходит его согласование в преобразователе сигналов позиции 4и, обработка и передача на дисплей. При отклонении значения температуры более 25 °С и менее 20 °С, срабатывают звуковая и световая сигнализации.

Схема содержит подсистему регулирования давления лакокрасочного материала на нагнетательной линии насоса Н-1. Изменение давления преобразуется в унифицированный электрический сигнал преобразователем давления позиции 5а, и подается в УВМ, где преобразователь сигналов позиции 5б обеспечивает согласование сигналов между УВМ и преобразователем давления, далее происходит его обработка, передача на дисплей, регистрация и формирование управляющего сигнала, в зависимости от изменения температуры лакокрасочного материала. Управляющий сигнал формируется в регуляторе позиции 5в и поступает через преобразователь согласования сигналов позиции 5г на магнитный пускатель 5д исполнительного механизма позиции 5е, который в свою очередь изменяет положение регулирующей заслонки 5ж, которая изменяет проходное сечение нагнетательной линии насоса Н-1. Положение регулирующей заслонки воспринимается датчиком положения позиции 5з, сигнал с которого передается в УВМ, где происходит его согласование в преобразователе сигналов позиции 5и, обработка и передача на дисплей. При отклонении значения давление более 0.7 кгс/см2 и менее 0.6 кгс/см2, срабатывают звуковая и световая сигнализации.

Схема содержит подсистему регулирования вязкости лакокрасочного материала в емкости Е-1, изменением подачи растворителя. Изменение вязкости воспринимается чувствительным элементом позиции 9а, сигнал с которого преобразуется в унифицированный электрический сигнал вискозиметром позиции 9б, и подается в УВМ, где преобразователь сигналов позиции 9в обеспечивает согласование сигналов между УВМ и преобразователем давления, далее происходит его обработка, передача на дисплей, регистрация и формирование управляющего сигнала, в зависимости от изменения вязкости лакокрасочного материала. Управляющий сигнал формируется в регуляторе позиции 9г и поступает через преобразователь позиции 9д на магнитный пускатель 9е исполнительного механизма позиции 9ж, который в свою очередь изменяет положение регулирующей заслонки 9з на нужную величину. Положение регулирующей заслонки воспринимается датчиком положения позиции 9и, сигнал с которого передается в УВМ, где происходит его согласование в преобразователе сигналов позиции 9к, обработка и передача на дисплей. При отклонении значения давление более 70 процентов, срабатывают звуковая и световая сигнализации.

Схема содержит подсистему регулирования концентрации паров растворителя в паровом туннеле. Изменение концентрации паров растворителя воспринимается чувствительным элементом позиции 10а, сигнал с которого преобразуется в унифицированный электрический сигнал газоанализатором позиции 10б, и подается в УВМ, где преобразователь сигналов позиции 10в обеспечивает согласование сигналов между УВМ и преобразователем давления, далее происходит его обработка, передача на дисплей, регистрация и формирование управляющего сигнала, в зависимости от изменения концентрации паров растворителя. Управляющий сигнал формируется в регуляторе позиции 10г и поступает через преобразователь позиции 10д на магнитный пускатель 10е исполнительного механизма позиции 10ж, который переключает заслонку позиции 10з на полный выброс паровоздушной смеси в атмосферу. Положение регулирующей заслонки воспринимается датчиком положения позиции 10и, сигнал с которого передается в УВМ, где происходит его согласование в преобразователе сигналов позиции 10к, обработка и передача на дисплей. При отклонении концентрации паров растворителя более 25 мг/м3, срабатывают звуковая и световая сигнализации. Управление всеми подсистемами может осуществляться как автоматически, так и дистанционно вручную.

4 Параметры применяемых средств автоматизации

На установке окрашивания струйным обливом для контроля различных технологических параметров (давления, уровня, температуры, качества) используются различные типы датчиков. При выборе типов датчиков необходимо учитывать предел измерения и класс точности необходимый для измерения технологического параметра, требования совместимости устройств и их конструктивного исполнения.

Для измерения давления применим датчики давления серии Метран – 22 – ДИ. Датчик состоит из преобразователя давления (в дальнейшем измерительный блок) и электронного преобразователя. Датчик имеет унифицированный электронный преобразователь. Измеряемый параметр подается в камеру измерительного блока и преобразуется в деформацию чувствительного элемента, вызывая при этом изменение электрического сопротивления тензорезисторов тензопреобразователя, размещенного в измерительном блоке. Чувствительным элементом тензопреобразователя является пластина из монокристаллического сапфира с кремниевыми пленочными тензорезисторами, прочно соединенная с металлической мембраной тензопреобразователя. Электронный преобразователь датчика преобразует изменение сопротивления моста тензопреобразователя в токовый выходной сигнал. Технические данные приведены в таблице 1.

Таблица 1 – Технические данные датчиков давления Метран – 22 – ДИ

|

Наименование |

Значение |

|

Тип |

Метран – 22 – ДИ |

|

Модель |

2151 |

|

Пределы изменения токовых выходных сигналов, мА |

от 0 до 5; от 4 до 20 |

|

Предел измерения, МПа |

от 0,1 до 2,5 |

|

Температура контролируемой среды, °С |

от -50 до +120 |

|

Электронный преобразователь |

аналоговый |

|

Напряжение питания, В |

24 |

Продолжение таблицы 1

|

Наименование |

Значение |

|

Допустимая основная погрешность, % |

0,25 |

Уровнемер радиоволновый РДУ1–2А–ТВ предназначен для непрерывного бесконтактного измерения уровня в резервуарах.

Уровнемер состоит из датчика, обеспечивающего измерение дальности до продукта и выдающего информацию о результатах измерений, и блока, обеспечивающего питание подключенного к нему датчика и формирование выходных информационных сигналов на основе полученных результатов измерений.

Измерение дальности до продукта производится радиолокационным методом. Частотно-модулированный сигнал сверхвысокой частоты излучается в направлении к поверхности продукта (цели) и, отразившись от цели, принимается антенной.

Датчики РДУ1–2А–ТВ поставляются в исполнениях c параболической антенной.

Параболическая антенна применяются там, где необходимо обеспечить высокую точность измерений при наличии близких, мешающих прохождению сигнала, объектов (мешалок и пр.).

Технические характеристики датчика РДУ1–2А–ТВ сведены в таблицу 2.

Таблица 2 – Технические характеристики датчика типа РДУ1-2А-ТВ

|

Наименование характеристики |

Значение |

|

температура контролируемой среды, °С |

не более +100 |

|

Рабочий диапазон измерений дальности для уровнемера; м. |

От 0,5 до 15 |

|

Пределы изменения токовых выходных сигналов, мА |

от 4 до 20 |

|

Допустимая основная погрешность, % |

0,25 |

Продолжение таблицы 2

|

Наименование характеристики |

Значение |

|

Температура контролируемой среды, °С |

от -50 до +120 |

|

Напряжение питания, В |

24 |

Выбор датчиков температуры производим в зависимости от условий эксплуатации, пределов измеряемой температуры, требованию к конструкции и точности измерения.

С учетом всего вышеизложенного для измерения температуры выбираем датчики температуры ТСМУ Метран – 274 – Ех c унифицированным выходным сигналом, предназначен для измерения температуры различных сред путем преобразования сигнала первичного преобразователя температуры в унифицированный выходной сигнал постоянного тока измерительным преобразователем, который вмонтирован непосредственно в головке первичного преобразователя. Технические характеристики приведены в таблице 3.

Таблица 3 – Технические характеристики датчика ТСМУ Метран – 274 – Ех

|

Наименование характеристики |

Значение |

|

Тип |

ТСМУ – 274 – Ех |

|

Градуировка |

100М |

|

Пределы измерения, °С |

от 0 до + 50 |

|

Схема соединения |

двухпроводная |

|

Количество чувствительных элементов |

один |

|

Выходной унифицированный сигнал, мА |

от 4 до 20; от 0 до 5 |

|

Напряжение питания, Uп, В |

24 |

|

Допустимая основная погрешность, % |

± 0,5 |

Для измерения вязкости лакокрасочного материала в емкости Е-1 применяем вибрационный вискозиметр серии DC–41. Стационарный вискозиметр DC–41 предназначен для непрерывных измерений динамической вязкости жидких продуктов в резервуарах. Прибор работает со средами с вязкостью до 1200 мПас.

Для измерения вязкости использует резонансный метод измерения. Основа датчика – цилиндрический резонатор, полностью погруженный в рабочую жидкость. Применение чувствительного элемента такого типа гарантирует высокую точность и многолетнюю стабильную работу прибора.

Использование нержавеющих сталей и сталей особого назначения позволяет измерять вязкость агрессивных жидкостей в широком диапазоне температур.

Компьютерная программа обеспечивает круглосуточный контроль практически любых технологических процессов в режиме реального времени из офиса или операционного зала. Данные о процессах записываются в память ПК для последующего создания архива, что является одним из основополагающих требований системы контроля качества. Технические характеристики приведены в таблице 4.

Таблица 4 – Технические характеристики вибрационного вискозиметра DC–41

|

Наименование характеристики |

Значение |

|

Тип |

DC–41 |

|

Пределы измерения, Сст |

от 0 до 1200 |

|

Рабочая температура, °С |

От – 50 до +200 |

|

Точность измерения, проценты |

±1 от диапазона |

|

Выходной унифицированный сигнал, мА |

от 4 до 20 |

|

Напряжение питания, Uп, В |

24 |

Для определения концентрации паров растворителя в паровом туннеле применяем стационарный сигнализатор СТМ – 30 предназначенный для автоматического непрерывного контроля довзрывоопасных концентраций многокомпонентных воздушных смесей горючих газов и паров с диффузионным или принудительным забором проб. Принцип действия - термохимический

Стационарные сигнализаторы СТМ – 30 применяются на промышленных

предприятиях (окрасочные участки, канализация, котельные); на производствах лаков и красок. Технические характеристики приведены в таблице 5.

Таблица 5 – Технические характеристики сигнализатора СТМ – 30

|

Наименование характеристики |

Значение |

|

Пределы измерения, проценты НКПР |

от 0 до 100 |

|

Рабочая температура, °С |

От – 50 до +200 |

|

Погрешность измерения, проценты НКПР |

± 0,1 |

|

Выходной унифицированный сигнал, мА |

от 4 до 20 |

|

Напряжение питания, Uп, В |

24 |

|

Рабочая температура, °С |

От – 20 до + 50 |

В качестве регулирующих заслонок применяем заслонки двухходовые и трехходовые регулирующего типа серии ЗР, предназначенные для использования в системах дистанционного управления потоками различных сред.

Поворотно регулирующие заслонки относятся к запорно-регулирующей трубопроводной арматуре. Предназначены для регулирования расхода жидкостей в качестве исполнительных механизмов. Диапазон открытия заслонок 25-75°.

Регулирующий орган выполнен в виде диска, который вращается вокруг оси. Поворотный диск расположен внутри кольцевого корпуса. Герметичность обеспечивает резиновая манжета. Корпус клапана, с покрытием из полимера, вращательным движением входит в седло с уплотнением, это гарантирует полное отсутствие утечки.

В открытом положении дисковый поворотный затвор имеет высокую пропускную способность и характеризуется низкими потерями. Движение направления потока рабочей среды любое.

Корпус дискового поворотного затвора изготовлен из чугуна, покрытие снаружи и внутри эпоксидное. Резиновая манжета выступает с обеих сторон корпуса и создает герметичность соединения при стягивании затвора между фланцами трубопровода. Поэтому дополнительных прокладок для монтажа затвора не требуется.

В качестве исполнительного механизма применяется электропривод SP0. Управляющий сигнал подается на электродвигатель и открывает (закрывает) заслонку до положения, которое ограничено концевыми выключателями. Привод перемещает заслонку в нормальное рабочее положение, одновременно растягивает возвратную пружину. В случае отключения напряжения питания энергия, запасенная в пружине, возвращает заслонку в охранное состояние. Ротор электродвигателя связан через редуктор с осью датчика положения, с которого поступает токовый сигнал 4 – 20 мА.

Таблица 6 – Технические характеристики регулирующей заслонки с электроприводом

|

Наименование параметра |

Значение |

|

Потребляемая мощность электропривода, Вт |

5 |

|

Температура рабочей среды, °С |

От – 30 до +70 |

|

Напряжение питания, В |

24 |

|

Тип клапана |

Двухходовый |

|

Рабочее давление, МПа |

От 0 до 1 |

|

Угол полного поворота, ° |

90 |

|

Положение безопасности |

открыт/закрыт |

|

Дополнительные приборы |

Датчик положения |

5 Структура автоматизированной системы управления

Электронная вычислительная машина (ЭВМ), работающая в автоматизированной системе управления технологическим процессом (АСУТП), связана с технологическим объектом управления через систему различных устройств, называемых устройствами связи с объектом. Одни из них служат для передачи на ЭВМ информации о состоянии объекта, другие — для передачи сигналов управления от ЭВМ к объекту.

Сигналы от датчиков, прежде чем попасть на вход машины, преобразуются в единый токовый унифицированный сигнал от 4 до 20 мА. Аналоговые сигналы вводятся в управляющую вычислительную машину (УВМ) через аналого-цифровой преобразователь, в котором они преобразуются в двоичный код. ЭВМ обычно связана с большой группой датчиков, подключаемых к ней в определенной последовательности через специальный коммутатор. Выходные сигналы управления ЭВМ поступают на исполнительные механизмы через аналого-цифровой преобразователь с целью воздействия на технологический объект управления.

Устройства ввода — вывода и отображения информации позволяют оператору вести диалог с ЭВМ и корректировать ее работу. В случае необходимости оператор-технолог может перейти на управление технологическим объектом с пульта контроля и управления.

К основным функциям АСУ ТП относится информационная функция. Здесь основной задачей ЭВМ является сбор, обработка и выдача информации о состоянии технологического объекта управления (ТОУ). Машина периодически «опрашивает» датчики, сигналы от них через устройства связи с объектом после необходимых преобразований поступают в ЭВМ, которая на основании получаемой информации и в соответствии с заложенной в нее программой выполняет расчеты. Результаты расчетов выводятся через устройства вывода.

Управление процессом ведет оператор на основании получаемой информации от ЭВМ и других технических средств.

6 Требования безопасности при работе на установке окрашивания струйным обливом

Окрасочные работы необходимо проводить в соответствии с нормативно-технической документацией на технологические процессы, утвержденной в установленном порядке. Их следует выполнять в окрасочных цехах оборудованных принудительной вентиляцией и средствами пожарной техники.

В установках и камерах следует поддерживать разрежение, предотвращающее выход вредных выделений наружу и распространение их по помещениям окрасочных цехов.

Необходимо предусматривать средства механизации и автоматизации технологических операций и производственных процессов, обеспечивающие устранение опасных и снижение воздействия вредных производственных факторов на работающих.

Следует обеспечивать меры и способы нейтрализации и уборки пролитых лакокрасочных покрытий, а также эффективной очистки сточных вод и пылегазовыделений перед сбросом их в водоемы и атмосферу.

Тару, рабочие емкости и окрасочную аппаратуру следует очищать и мыть только в специально оборудованных местах, снабженных местными системами принудительной вентиляции и средствами пожарной техники.

Чтобы облегчить процесс очистки от отложений ЛКМ, рекомендуется защищать пол, стенки окрасочной камеры и оборудование огнестойкой бумагой.

При очистке окрасочного оборудования и его вентиляционных систем следует выполнять следующие основные положения:

– работа производится не менее чем двумя рабочими, при этом один из них должен находиться вне установки;

– окрасочные камеры очищаются от осевшей краски по мере ее накопления, но не реже одного раза в неделю;

– удаление образовавшихся наростов и ЛКМ в виде пленок и сгустков с поверхности окрасочного оборудования, имеющего защитно-антиадгезионные

покрытия, производится с помощью заостренного скребка из цветного металла или омедненного;

– наросты, образовавшиеся из алкидных ЛКМ, перед снятием должны быть размягчены органическим растворителем в течение двух минут;

– очистку моечных, окрасочных, сушильных агрегатов, ванн и баков производить только при отсутствии деталей на подвесках конвейера, на очищаемом участке и при включенной вентиляции;

– внутренняя очистка установок струйного облива и окунания должна производиться при работающей вентиляции; сопла в зоне облива следует чистить при отключенном конвейере. В зону облива или окунания работающий должен входить в респираторе ;

– очистку, ремонт аппаратуры и тары из-под ЛКМ производить только после предварительной двухкратной промывки горячей водой или пропаривания острым паром;

– для протирки оборудования разрешается применять только хлопчатобумажные ткани; не допускается применение для этих целей шерсти, шелка, замши, искусственных синтетических тканей;

– отходы красок и лаков необходимо немедленно удалить в места их сбора для утилизации или сжигания;

– после окончания работ следует тщательно вымыть руки, лицо или принять душ и прополоскать рот.

Запрещается:

– применять открытый огонь для выжигания отложений красок в окрасочных камерах и воздуховодах;

– применять стальной инструмент при очистке металлических поверхностей от ЛКМ;

– одновременно выполнять очистку камеры и окрасочные работы;

– применять бензол, метанол и пиробензол в качестве растворителей.

Выводы

По данной теме разработана схема автоматизации установки окрашивания струйным обливом с использованием управляющей вычислительной машины.

В ходе разработки подробно изучен технологический процесс, а также выбрана и обоснована необходимая структура автоматизированного участка. В разработанной схеме автоматизации использовано цифровое управление, что улучшает качество управления и его эффективность.

В процессе разработки темы получены навыки в правильности выбора необходимых средств контроля и управления при автоматизации технологического процесса и объектов, на основе средств выпускаемых промышленностью. Получены навыки в разработке комплектной технической документации по автоматизации с использованием ГОСТ и других стандартов.

Список использованных источников

1 «Лакокрасочные покрытия. Технология и оборудование» Справ. Изд. /А. М. Елисаветский, В. Н. Ратников, В. Г. Дорошенко.; Под ред. А.М. Елисавеского. М.: Химия, 1992 – 416с.

2 Вольберг В.В., Волков О.В. «Устройства и эксплуатация оборудования для металлопокрытий и окрашиваний». - М. Машиностроение, 1991.- 400с.

3 «Автоматизация производственных процессов в промышленности строительных материалов» / Под ред. Ларченко А.А. - М.: 1975г. - 521 с.

4 Жежера Н.И. «Микропроцессорные системы автоматизации и управления» О. 2001. - 81с.

5 Автоматические приборы, регуляторы и вычислительные системы: Справочник / Под ред. Кошарского Б.Д. - Л.: Машиностроение, 1976 г.- 425 с.

6 Хвощ СТ., Варлинский Н.Н., Попов Е.А. Микропроцессоры и микро-ЭВМ в системах автоматического управления: Справочник - Л.: Машиностроение, 1987. - 639 с.

ЧЕРТЕЖИ

Скачать: