МИНОБРНАУКИ РОССИИ

ФЕДЕРАЛЬНОЕ БЮДЖЕТНОЕ ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ « ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ»

Геолого-географический факультет Кафедра геологии

КУРСОВАЯ РАБОТА

по дисциплине «Минералогия и петрография» Методы выращивания кристаллов

2011

Содержание

Введение.......................................................................3

1 Выращивание монокристаллов из расплавов..........................4

1.1 Метод Чохральского....................................................5

1.2 Метод Вернейля.........................................................8

2 Выращивание монокристаллов из растворов.........................12

2.1 Кристаллизация при испарении растворителя..................13

2.2 Кристаллизация в условиях встречной диффузии..............18

3 Выращивание монокристаллов из газовой фазы....................20

3.1 Химические реакции в газовой фазе............................21

3.2 Химические транспортные реакции................................21

4 Кристаллизация из твердой фазы.......................................23

4.1 Рекристаллизация.....................................................23

4.2 Кристаллизация алмаза...............................................25

Заключение...................................................................29

Список использованных источников...................................30

Введение

В основе современной классификации методов выращивания монокристаллов лежит способ создания оптимальных условий кристаллизации. Условия- это, прежде всего, движущая сила кристаллизации и поведение ее во времени, которое определяет скорость выращивания кристалла и степень ее стабилизации, форму фронта кристаллизации; это исходная шихта, величина и время перегрева расплава (раствора), характер и скорость его перемешивания, природа атмосферы кристаллизации, ориентировка затравочного кристалла.

Под методом понимают ряд отличительных признаков техники выращивания кристаллов: необходимость использования контейнера для удержания расплава (раствора), его конфигурация, тип источника нагрева, положение и направление фронта кристаллизации относительно зеркала расплава и т.п.

1 Выращивание монокристаллов из расплавов

Кристаллизация из расплавов имеет некоторые общие черты с кристаллизацией из растворов, если первые представляют собой поликомпонентные системы. Такие системы можно рассматривать как растворы, кинетика кристаллизации из которых будет определяться условиями подвода строительного материала к растущему кристаллу и условиями отвода тепла от поверхности фазового перехода. В случае, когда расплав представляет собой однокомпонентную жидкую систему интересующего нас вещества, проблемы транспорта материала к растущему кристаллу не возникает и кинетика кристаллизации целиком определяется условиями теплоотвода.

Все методы выращивания кристаллов из расплавов основываются на выводах из кинетической теории роста кристаллов. Рост кристаллов возможен только тогда, когда вблизи поверхности кристалла поддерживается постоянный градиент температуры, что подразумевает наличие в кристаллизационной установке нагревателя и холодильника.

Иначе говоря, после возникновения зародыша скорость роста кристалла определяется лишь скоростью отвода скрытой теплоты кристаллизации от поверхности раздела между твердой фазой и расплавом. Тепло отводится либо через зародыш к какому-нибудь источнику поглощения тепла, либо поглощается переохлажденным расплавом. В последнем случае рост происходит очень быстро.

Используемое в практике кристаллизации уравнение теплового баланса имеет вид

где Qi — подводимое тепло, g— вес вещества, Qплg— скрытая теплота кристаллизации.

Методы выращивания кристаллов из расплавов используются для тех веществ, растворимость которых в практически применяемых растворителях мала или имеет нулевой т. к. р., а также для веществ, метастабильная область растворов которых узка. Однако метод выращивания из расплавов неприменим для веществ, обладающих высокотемпературными полиморфными модификациями, также для веществ, расплавы которых имеют узкую метастабильную область и не допускают значительных переохлаждений, и частично для веществ, плавящихся с разложением.

Следует иметь в виду, что однородность кристаллов, полученных из расплавов, вообще говоря, ниже, чем у кристаллов, выращенных из растворов. Наиболее распространенными дефектами в них являются напряжения. В то же время скорости роста кристаллов из расплава в десятки раз превышают скорости кристаллизации из растворов, что очень важно для промышленных условий.

1.1 Метод Чохральского

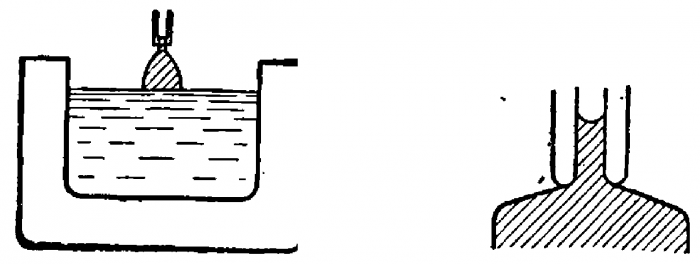

Чохральский предложил метод особенно пригодный для выращивания металлических монокристаллов. Расплав втягивается в капиллярную трубку, где обычно кристаллизуется в виде монокристалла, который и служит затравкой для последующего вытягивания (Рисунок 1). Для предотвращения разрыва образующегося кристалла, его вес должен находиться в соответствии с капиллярной силой.

Рисунок 1. Приготовление затравки с помощью капиллярной трубки

Скорость вытягивания монокристалла из расплава должна быть равна скорости кристаллизации. Отставание скорости подъема может привести к поликристаллическому росту, опережение—к уменьшению диаметра образца (в предельных случаях — к разрыву). Отсюда нетрудно понять необходимость равномерного вытягивания монокристалла из расплава.

При изменении скорости вытягивания происходят изменения в диаметрах образца, что приводит к большим температурным напряжениям, особенно на границе раздела. Одновременно изменяется коэффициент распределения примеси, т.е. монокристалл становится «зональным» в отношении легирующей его примеси. К аналогичным результатам приводят колебания температур кристаллизации.

Равномерность вытягивания монокристалла и стабильность температуры кристаллизации — важнейшие условия выращивания совершенных монокристаллов методом Чохральского. Желательная стабильность скорости вытягивания должна составлять ± 1 %, допустимые колебания температур — не больше ± 0,5°.

Скорость роста (скорость вытягивания) зависит от величины температурного градиента у фронта Кристаллизации. Чем больше градиент, тем больше допустимая скорость роста. Оптимальные условия процесса роста обычно устанавливаются экспериментально. Чаще всего скорость роста не выходит из пределов 0,1 — 4 см/час. Однако необходимо заметить, что совершенство кристаллов тем выше, чем меньше их скорость роста. Колебания температуры устраняются точным регулированием степени нагрева, либо обеспечением хорошей тепловой изоляции. Температурный перепад и форму фронта кристаллизации можно регулировать посредством вспомогательных нагревателей или путем охлаждения либо самой затравки, либо ее держателя (холодильника). Последний охлаждают водой или холодным газом.

В аппаратуре, используемой в местах вытягивания монокристалла, предусматривается устранение механических колебаний. При таких колебаниях кристалл растет неправильно, с дефектами.

Механические колебания, т. е. неравномерность скорости вращения и вытягивания, можно устранить, тщательно регулируя механическую систему. Особенно важно, чтобы приводные механизмы для вытягивания и вращения

были достаточно мощными и смогли преодолевать трение в кольцевом уплотнении. При нагревании держателя, а также при конденсации пара на нем трение возрастает. Установке необходимо придать такое положение, которое бы исключало возможность ее вибрации.

В методе Чохральского поддерживают плоский фронт кристаллизации. Это ослабляет механические напряжения при охлаждении и позволяет избежать деформации монокристаллов в пластическом состоянии. Кроме того, плоский фронт кристаллизации обеспечивает равномерное распределение легирующей примеси в объеме кристалла.

Особое внимание уделяется качеству затравки. Чем оно выше, тем совершеннее выращиваемый на ней монокристалл. Примером того, как выращиваемые кристаллы наследуют дефекты затравки, может служить кристаллизация двойниковых дендритных лент и нитей германия. Затравкой такой кристаллизации из метастабильного расплава служит полисинтетический двойник; по меньшей мере, тройник. Входящие углы тройника становятся предпочтительными местами приложения частиц, благодаря чему дендриты растут с большой скоростью (10 см/мин) при переохлаждении на 5—10° С. Хрупкий германий в форме ленты шириной 3—5 мм и толщиной 100— 300 мк становится гибким. Поверхность ленты, совпадающая с гранью (111), совершеннее по сравнению с обработанной. Лучшая механическая полировка дает величину обработанного слоя в 1 мк.

Германиевая дендритная нить диаметром 25 мк представляет собой тот же тройник округлой формы. В условиях быстрого вытягивания из менее переохлажденного расплава германия образец не успевает приобрести огранку.

За последние годы разработка и конструирование установок для выращивания монокристаллов из расплава методом Чохральского достигли большой степени совершенства. Используются печи либо с непосредственным, либо с индукционным нагревом. Это малоинерционные печи, позволяющие вести гибкое управление температурой. Материалом рабочей камеры служит нержавеющая сталь. Внутренняя поверхность сосуда, содержащего расплав, по

чистоте не должна уступать выращиваемому кристаллу. Так, для монокристаллов кремния материалом тигля служит кварц, как единственно чистый материал (10-8 % чистоты). Разработан вариант бестигельного процесса кристаллизации кремния, где источником нагрева является электронный луч.

При выращивании кристаллов методом Чохральского желательны либо вакуум, либо инертная атмосфера. В случае, когда расплав обладает особенно высокой упругостью пара, используется инертный газ, давление которого должно превышать 1 атм. Однако для нестабильных систем этот прием малоприменим. Многие окислы, сульфиды и особенно селениды начинают возгоняться уже задолго до расплавления.

Растущий спрос на совершенные монокристаллы, особенно полупроводниковые, делает необходимой полную автоматизацию аппаратуры для их выращивания. На рисунке 2 показана схема одной современной установки. Весь процесс, включая отбор при разращивании затравки и последующий рост, можно запрограммировать.

Рисунок 2. Нагреватель вместе с вытянутым кристаллом

1.2 Метод Вернейля

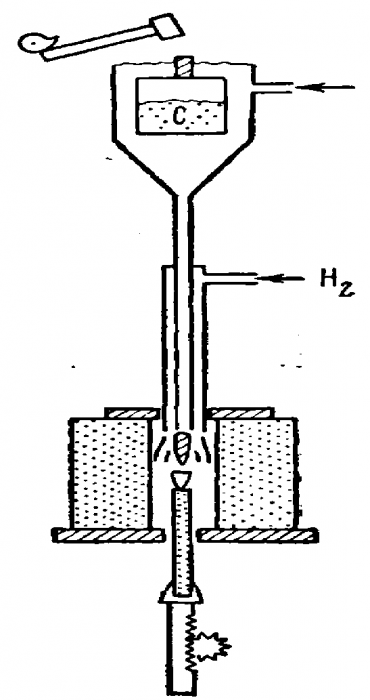

Техническое оформление и сущность метода Вернейля состоит в следующем.

Латунная трубка (Рисунок 3) соединена с воронкой, снабженной боковым отверстием для впуска кислорода. Эта трубка вставлена в более широкую латунную трубку также с боковым отростком для поступления водорода. Нижние концы концентрических трубок помещены в муфель из огнеупорной глины, внутри которого имеется «свеча» из огнеупорного материала. Эта «свеча» может перемещаться вертикально при помощи механизма. Внутри воронки помещен сосуд С с сетчатым дном. Небольшой молоточек периодически отклоняется зубчаткой и, слегка ударяя о воронку, заставляет порошок окиси алюминия небольшими порциями просыпаться через сетчатое дно сосуда С и падать на свечу, конец которой омывается пламенем гремучего газа. Падающий порошок расплавляется пламенем газа и на конце свечи опекается в коническую затравку. Когда затравка достигает определенной величины и формы, изменяют условия горения газа, чтобы расплавить вершину конуса затравки, и далее так регулируют температуру пламени в вершине конуса, чтобы расплавленные пылинки, попадая на затравку, могли прирастать. Эти условия обеспечивают выживание одного кристалла, ориентированного по градиенту температур. Ориентация нарастающей «бульки» будет соответствовать ориентации зерна шейки.

Рисунок 3. Установка Вернейля Шихтой для выращивания бесцветного монокристалла корунда служит окись алюминия, к которой при выращивании красного рубина добавляют

небольшие количества окиси хрома, а для получения сапфира — окись ванадия и т. д.

Порошок A12O3 (у-А12O3 в отличие от выращиваемых кристаллов а-Al2O3) изготовляется обычно путем прокаливания в определенных условиях алюмоаммиачных квасцов.

Кристаллы, получаемые этим методом, имеют вид опрокинутого конуса. Г ромадные внутренние напряжения делают их непрочными и легко рассыпающимися на мелкие осколки. Непрочными оказываются и детали, вырезанные из кристалла корунда, уже анизотропного в отношении механических свойств. В практике применения кристаллов корунда не безразлично, как ориентирован кристалл. Предварительно установить расположение главных кристаллографических осей удается только с большим трудом. В результате распиловки и обработки деталей из кристалла корунда 75—80% его идет в отходы.

Проблема получения ориентированных монокристаллов корунда была решена С. К. Поповым. В результате изменения метода монокристаллы корунда получались в виде цилиндрических стержней.

В новой конструкции аппарата разработана точно регулируемая подача шихты. Резервуар, в котором находится шихта, подвешен на тонкой мембране, благодаря чему он может продолжительное время вибрировать от слабых ударов молоточка и просыпать через сито необходимое количество шихты.

Для получения корундовых стержней вершину монокристалла необходимо держать в строго ограниченной зоне пламени, причем можно задавать диаметр стержня, регулируя подачу кислорода. Расширение кристалла производят за счет увеличения подачи кислорода.

Выращиванию высококачественных кристаллов корунда способствовало успешное решение и третьей задачи: определение положения растущего кристалла в зоне пламени гремучего газа.

Автоматический суппорт позволяет просто и точно регулировать скорость опускания кристалла по мере его роста.

Аппарат системы С. К. Попова дает возможность получать стержневые кристаллы диаметром от 2 до 3 мм со скоростью роста в 10—15 раз больше скорости роста обыкновенной бульки. Наблюдаемая средняя скорость роста кристаллов корунда при 2050°С равна 13—18 мм/час. Выращивание осуществляется на затравке с определенной ориентацией и хорошего качества. Соотношение подаваемых водорода и кислорода на заданном режиме роста равно три к одному (Н2 — 2700л/час, O2 — 700л/час). При таком режиме размеры выращенного кристалла зависят от времени.

Корундовые стержни, диаметр которых по длине не строго постоянен, обладают значительными внутренними напряжениями. После роста кристаллы отжигают в течение нескольких часов до температуры 1900°С в графитовых тиглях.

Методом Вернейля—Попова выращивают также некоторые ферриты, гранаты и сегнетоэлектрические кристаллы.

2 Выращивание монокристаллов из растворов

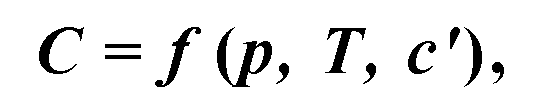

Все методы выращивания монокристаллов из растворов основаны на использовании зависимости концентрации С вещества в растворе от термодинамических параметров, определяющих состояние системы

где с'— концентрация вспомогательных веществ, которые в случае многокомпонентной системы могут находиться в растворе. Величиной пересыщения можно управлять, изменяя по уравнению концентрацию С. В зависимости от того, какой параметр (T, р или с') определяет изменение концентрации С, различают методы выращивания монокристаллов путем изменения температуры, удаления растворителя, изменения давления, концентрации вспомогательных веществ, или комбинированные методы, когда одновременно изменяются два или три параметра.

Способы задания пересыщения (движущей силы кристаллизации) различны. Если пересыщение создается изменением температуры или испарением растворителя, то такие условия кристаллизации называют нестационарными. Кривые растворимости позволяют сделать выбор целесообразного метода выращивания монокристаллов данного вещества. Поэтому, приступая к выращиванию кристаллов какого-либо вещества, необходимо иметь кривую его растворимости и на ней основывать технические расчеты кристаллизации.

Если пересыщение создается тепловой или концентрационной конвекцией раствора, а также вынужденной конвекцией или путем химической реакции в условиях встречной диффузии вещества, то такие условия кристаллизации называются стационарными. Гидротермальный метод представляет собой пример кристаллизации в стационарных условиях.

У растворов метастабильная область значительно уже, чем у расплавов; она еще более сужается при хорошем перемешивании растворов. Вероятность возникновения зародышей возрастает, эта возможность зависит и от количества

пересыщенного раствора за счет спонтанного образования флуктуациями энтропии. Поэтому большое количество раствора в метастабильном состоянии для выращивания больших монокристаллов можно сохранить при малом пересыщении, которое восполняется по мере надобности непрерывной подачей небольших количеств пересыщенного раствора (подпиткой).

Типичными дефектами для кристаллов, полученных из растворов, всегда будут включения маточной среды, но в них ниже плотность дислокаций (получены бездислокационные кристаллы кварца площадью до 300мм ), угол разориентации блоков не превышает первые единицы минут.

2.1 Кристаллизация при испарении растворителя

Если вещество обладает малым т.к.р., то пересыщенные его растворы целесообразно получать путем испарения растворителя можно регулировать током сухого воздуха, который проходит над поверхностью раствора, увлажняется и удаляется через отверстие в крышке кристаллизатора. При выращивании кристаллов сернокислого лития Li2S04H20 испарение регулируется с помощью охлаждаемой крышки, на которой испаряющаяся вода конденсируется и тут же отводится из системы. Выращивание кристаллов Li2S04H20 производится при высокой температуре порядка 95—100°С. Ввиду малой и отрицательной температурной зависимости растворимости Li2S04H20 в воде, температура кристаллизации поддерживается постоянной, а пересыщение обеспечивается за счет регулируемого слива конденсата.

Кристаллы одноводного сульфата лития выращивают из слабокислых растворов (рН = 4,5—5,0).

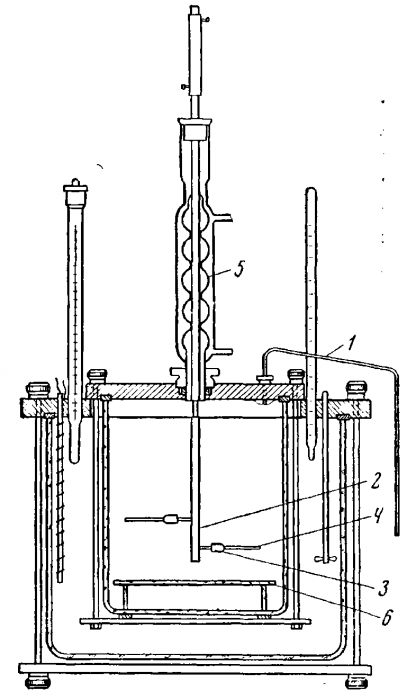

При этом используются термостатированные стеклянные кристаллизаторы емкостью около 9 л, схематически изображенные на рисунке 4.

Рисунок 4. Схема термостатированного кристаллизатора: 1 — сифон; 2— титановая ось; 3 — цанговые зажимы; 4 — стержневые затравки; 5 — стеклянный шариковый холодильник; 6 — ложное дно

Отвод конденсата осуществляется по принципу сифона. Кристаллы сульфата лития выращивают с подпиткой — по мере слива конденсата добавляется свежий раствор. Для этого кристаллизатор соединяют с сосудом, из которого по принципу сообщающихся сосудов раствор постепенно поступает в кристаллизатор. Доставку раствора необходимо вести плавно, непрерывно и в количествах, равных количеству сливаемого конденсата. Кристаллоносцем служит вертикальная титановая ось (2) с ввинчивающимися в нее горизонтальными отростками, заканчивающимися цанговыми зажимами (3) для крепления стержневых затравок (4). Ось кристаллоносца проходит через укрепленный на крышке кристаллизатора стеклянный шариковый холодильник (5), применяемый для возврата конденсата.

В кристаллизаторе на высоте 2—3 см укреплено ложное дно (6), в центре которого имеется отверстие диаметром около 5 см. Паразитические кристаллы отбрасываются движением раствора под ложное дно, где они имеют ограниченную -возможность роста и не мешают развитию основных кристаллов.

Удлинение затравки (4— 5 см) совладает с осью кристалла (Рисунок 5). Сечение затравки для облегчения регенерации берется минимальным, обычно около 3 мм.

В собранный и нагретый примерно до 70°С кристаллизатор заливают подогретый раствор сульфата лития (марки «хч» или «чда») в дистиллированной воде, подкисленной 0,5—1,5 г серной кислоты на 1 л раствора. Температура насыщения раствора (97—100°С) определяется по плотности 1,213—1,214 г/см3. Температура начала роста уточняется визуальным наблюдением за регенерацией затравок и поддерживается постоянной (±0,2°С) в течение всего цикла выращивания.

Рисунок 5. Кристалл сульфата лития.

Исходя из размеров установленных затравок, габитуса кристаллов и заданной скорости их роста, рассчитывается суточный график слива конденсата на весь цикл выращивания.

Выращивание производится со скоростью мм/сут по оси у в обоих направлениях. По окончании выращивания раствор сливается и кристаллизатор медленно охлаждается до комнатной температуры, после чего снимают кристаллы. Таким образом, за 40—60 суток выращиваются кристаллы весом до 400 г.

Крупные визуально однородные кристаллы без трещин оказалось возможным выращивать в форме ориентированных блоков (Рисунок 6). Получение таких кристаллов в вынужденной форме производится в статическом режиме. В качестве затравки используется пластинка, вырезанная параллельно одной из медленно растущих граней (100) кристалла. Она укладывается строго горизонтально на дно стеклянного круглого стакана и целиком его покрывает. «В неподвижном растворе конвекционные потоки устремляются вверх от любой точки горизонтальной поверхности кристалла, непрерывно перемешиваясь по ней. В случае возникновения микровозвышений рост их тормозится восходящим потоком, который задерживается там до тех пор, пока соседние участки грани не догонят их в росте. Такой механизм роста позволяет получить визуально однородные кристаллы достаточно большого сечения и нужной формы из неперемешиваемых сильно пересыщенных растворов» (по А. А. Штернбергу).

Рисунок 6. Кристалл сульфата лития в вынужденной (блочной) форме.

В большом 10-литровом стеклянном цилиндрическом кристаллизаторе может одновременно выращиваться до 10 кристаллов в химических стаканах емкостью 150 см , устанавливаемых на решетчатой подставке из стеклянных трубок. Заполненный кристаллизатор покрывают стеклянным диском и герметизируют клеем БФ-4. В диске имеются отверстия для контактного и контрольного термометра, трубки для слива конденсата и трубки, служащие для уравнивания давления внутри и вне кристаллизатора.

Обогрев осуществляется обмоткой из нихрома, прилегающей непосредственно к боковой поверхности кристаллизатора.

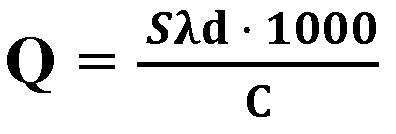

Скорость выращивания кристаллов регулируется количеством сливаемого конденсата. После завершения периода регенерации затравок слив конденсата остается постоянным, так как площадь растущих поверхностей не меняется в продолжение всего цикла выращивания. Скорость выращивания, равная 1,5—2 мм/сут, рассчитывается по формуле

где Q — количество конденсата, сливаемого за сутки (в см )/ S — суммарная площадь форм (в см )/ X —скорость роста кристаллов по нормали к растущей грани (в см); d — удельный вес кристалла; С — растворимость сульфата лития (в г/л) при температуре выращивания. По окончании процесса выращивания раствор не сливают, а отключают обогрев кристаллизатора. В результате медленного охлаждения раствора и кристаллов последние не растворяются, а только слегка подтравливаются.

В практике выращивания совершенных монокристаллов следует придавать особо важное значение качеству затравочных кристаллов. Для получения совершенных монокристаллов необходимы совершенные затравки. Это положение распространяется на все случаи выращивания кристаллов на затравках из любого агрегатного состояния. Растущий на затравке монокристалл, как правило, наследует дефекты затравки. Наиболее устойчивой «наследственностью» обладают дислокации.

С уменьшением размера затравки уменьшается ее влияние на качество выращиваемого кристалла. Влияние это осуществляется, прежде всего через слой, приходящийся на регенерацию поверхности затравки. Для обеспечения равномерной однородной регенерации необходимо поверхность затравки подвергнуть соответствующей предварительной обработке (например, травлению). Плохая регенерация является одной из причин растрескивания кристаллов при их обработке. Вокруг затравок малого размера легче обеспечить постоянные условия регенерации ее поверхности: постоянную концентрацию основного и примесного вещества, постоянные пересыщение и температуру.

Считается целесообразным использование затравки, выросшей в тех же условиях, в которых на ее поверхности будет расти кристалл.

2.2 Кристаллизация в условиях встречной диффузии

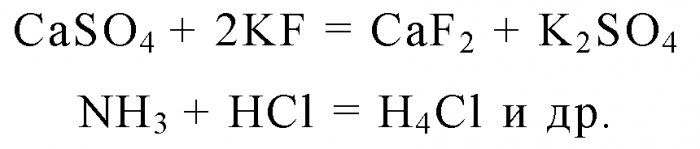

Пересыщение создается за счет химической реакции в условиях встречной диффузии веществ, если растворимость образующегося вещества меньше растворимости исходных веществ. К таким реакциям можно отнести, например,

Обычно скорости подобных реакций велики, что приводит к резкому пересыщению раствора и появлению мелкокристаллического осадка. По закону молекулярной диффузии скорость диффузии прямо пропорциональна градиенту концентраций. Уменьшение скорости поступления исходных веществ в зону реакции может быть достигнуто путем увеличения значения за счет удлинения кристаллизатора, уменьшения его диаметра и, наконец, эффективного увеличения вязкости раствора.

Кристаллизатором может служить, например, U-образная трубка, которую сначала до половины высоты заливают раствором, содержащим гель для придания среде вязкости. После застывания желатины или агар-агара в оба конца трубки засыпают исходные химикалии и заливают растворитель. Скорость роста кристаллов в таких условиях составляет десятые доли миллиметров в сутки. К методу кристаллизации с использованием растянутой во времени химической реакции обращаются лишь с целью получения кристаллов для исследований.

3 Выращивание монокристаллов из газовой фазы

Механизм роста кристаллов из паров достаточно хорошо изучен, что нашло свое отражение в современных теориях роста.

Кристаллизация из паров имеет ряд характерных преимуществ. Во-первых, рост может идти при низких температурах, т. е. с малым содержанием дефектов (малой плотностью дислокаций, сниженной концентрацией вакансий). Во-вторых, воздействие тигля на процесс получения кристалла становится, как правило, наименьшим. В-третьих, для роста из пара требуется простая аппаратура, обеспечивающая лишь поддержание необходимых температурных условий, и отпадает необходимость механического движения. В-четвертых, при выращивании кристаллов с помощью необходимой аппаратуры легко регулировать стехиометрический состав соединения. Наконец, при выращивании из паров можно получить кристаллы с правильной огранкой и совершенными поверхностями граней.

Кристаллизации из паров свойственны и некоторые ограничения. В настоящее время этим путем выращивают относительно небольшие кристаллы. Но имеются все основания полагать, что при стабилизации условий роста на длительное время можно выращивать крупные кристаллы. Способ кристаллизации вещества из паров особенно пригоден для тех веществ, которые в обычных условиях сразу переходят из твердого состояния в парообразное и обратно, минуя жидкую фазу. Однако он годится лишь для материалов с подходящим давлением паров. Слишком малая упругость пара исходного вещества или компонентов делает невозможным выращивание кристаллов из паров, но можно предполагать, что эти трудности окажутся преодолимы при удачном подборе условий кристаллизации.

3.1 Химические реакции в газовой фазе

Химические реакции, которые можно использовать для кристаллизации из газовой фазы, подразделяются на 2 класса: реакции восстановления и транспортные реакции, включающие реакции разложения (Шефер, 1964).

Восстановление исходных продуктов реакции, обычно галогенидов, лучше проводить в потоке водорода. Редко используемые в качестве восстановителя пары металлов обычно загрязняют кристаллы: 1) источника паров химических реагентов и системы контролируемой их подачи; 2) коммуникации для подачи этих паров к реакционной зоне, т.е. к месту кристаллизации основного вещества; 3) зоны кристаллизации; 4) системы отвода продуктов реакции.

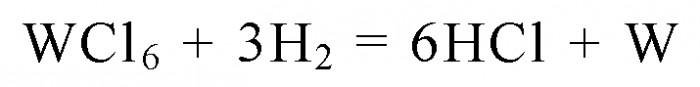

Монокристаллические пленки вольфрама получают за счет восстановления его галогенидов:

Восстановление осуществляется на нитевидных кристаллах вольфрама, нагретых приблизительно до 1000°С в потоке водорода, насыщенного гексахлоридом вольфрама при 120°С. Давление в системе равно 12мм рт. ст. По мере увеличения парциального давления WCl6 образуется поликристаллический слой вольфрама.

Методы химической реакции получили широкое применение, в частности, при составлении исходных шихт и для их очистки.

3.2 Химические транспортные реакции

Методы химических транспортных реакций получили наиболее широкое применение для выращивания эпитаксиальных полупроводниковых пленок германия, кремния, карбида кремния, а также монокристаллов тугоплавких металлов.

Различают методы, в которых перемещение газа происходит посредством диффузии, конвекции или же в потоке. В первых двух методах кристаллизации осуществляется в замкнутых системах.

Применение метода потока целесообразно в тех случаях, когда реакция протекает с большой скоростью и приводит к достаточно полному выделению транспортируемого вещества.

Диффузионные методы применяются особенно часто. Для этого используются ампулы из стекла или кварца или установки с четко разграниченными зонами. Наполнение ампулы веществами требует большой аккуратности, ибо даже ничтожные количества загрязнений (микрограммы) могут повлиять на процесс транспорта. Ампулы из кварца и транспортируемое вещество тщательно обезгаживают в глубоком вакууме. Легколетучие вещества ( HCl, Cl2, Br2, I2) предварительно конденсируют в капиллярах, а затем помещают в специальные ампулы, припаянные к установке. После отпайки ампулы от вакуумной системы капилляры вскрывают с помощью «магнитного молотка».

4 Кристаллизация из твердой фазы

Кристаллизация из твердого состояния, или перекристаллизация вещества, не получила такого широкого применения как кристаллизация из жидкого состояния, однако некоторые способы перекристаллизации вещества-собирательная рекристаллизация и метод рекристаллизации обработки для выращивания монокристаллов в ряде случаев используются в технике.

4.1 Рекристаллизация

Термин рекристаллизация означает повторный рост зерен. Различают первичную, собирательную и вторичную рекристаллизацию.

Первичная рекристаллизация происходит при нагревании пластически деформированных материалов и представляет собой образование центров кристаллизации и рост новых зерен, не имеющих внутренних напряжений.

Движущей силой процесса является избыточная свободная энергия материала за счет его дефектной структуры, обусловленной пластической деформацией. Особенно охотно первичная рекристаллизация развивается в деформированных металлах и в тонкоизмельченных порошках периклаза, извести и других искусственных материалах, обладающих пластичностью.

Исходные деформированные кристаллы с повышенной плотностью дефектов замещаются более совершенными новообразованиями с другой кристаллографической ориентировкой. Первичная рекристаллизация происходит скачкообразным перемещением границ новых зерен со скоростью на несколько порядков большей, чем при обычной диффузии. Зародыши ненапряженных (новых) зерен образуются в наиболее деформированных участках (границы зерен, линии скольжения, плоскости двойникования). Температура первичной рекристаллизации у металлов составляет - Трекрист = 1/3 Тплав у оксидов Трекрист = 0,5 Тплавл

Полигонизация является конкурирующим более низкотемпературным процессом первичной рекристаллизации. Температура полигонизации на несколько сотен градусов ниже Трекрист. Обязательное условие полигонизации -наличие деформации изгиба.

Полигонизация - процесс образования полигональной структуры в изогнутом кристалле при термической обработке. Новые границы субзерен ориентируются перпендикулярно к плоскостям скольжения.

Полигонизация сопровождается уменьшением внутренних напряжений и укрупнением блоков кристаллов.

Собирательная рекристаллизация - твердофазный рост кристаллов в поликристаллическом материале под воздействием температуры. В отличие от первичной рекристаллизации собирательная рекристаллизация осуществляется без предшествующей деформации вещества.

Движущей силой собирательного роста зерен является уменьшение свободной энергии системы за счет снижения суммарной поверхности межкристаллических границ в поликристаллическом теле.

Собирательная рекристаллизация осуществляется при спекании. В начальной стадии, когда пористость еще велика (превышает 50 % объема) интенсивность рекристаллизации невелика. Заметный рост кристаллов начинается после уменьшения общей пористости до 10-15 % и далее интенсифицируется по мере уплотнения материала.

Отрицательное воздействие на рост кристаллов оказывают поры и примесные твердые включения - они препятствуют миграции границ растущего кристалла. Необходимым условием собирательной рекристаллизации - непрямолинейность границ и различная кривизна границ исходных зерен. При вогнутой поверхности энергия имеет меньшее значение, чем при выпуклой, что приводит к перемещению криволинейной границы к центру ее кривизны. Прямолинейные границы остаются в стабильном состоянии.

В идеальном случае в результате собирательной рекристаллизации формируется правильная полигонально-зернистая структура с гексагональной формой зерен и прямолинейными границами.

Вторичная рекристаллизация происходит при длительной высокотемпературной обработке материала в интервале 0,7 - 0,9 Тплавл. Она представляет собой аномальный избирательный рост отдельных кристаллов за счет поглощения других по принципу геометрического отбора с различием в кривизне границ и неравномерным распределением примесей и пор.

Вторичная рекристаллизация, обычно, проявляется при длительной эксплуатации материалов в условиях высоких температур. Итогом является образование крупнозернистой структуры, приводящей к так называемому «термическому старению» материала. Аномальный рост кристаллов, имеющих значительные напряжения, может вызвать преждевременное разрушение изделия или снизить прочностные и физико-химические свойства. Предельный размер кристаллов может достигнуть размеров образца.

4.2 Кристаллизация алмаза

Более ста лет продолжались безуспешные попытки получения искусственных кристаллов алмаза. В начале XX в. после того, как Г. Тамман установил термодинамические условия фазового равновесия системы в области сверхвысоких температур (более 2300°С) и сверхвысоких давлений (порядка 100 000 атм.), работы по синтезированию алмаза приняли определенное направление.

Впервые синтетические алмазы удалось получить в 1954 г. сотрудникам американской фирмы «Дженерал электрик» Ф. П. Банди и др. Позднее алмазы были синтезированы и советскими исследователями во главе с J1. Ф. Верещагиным.

Синтетические алмазы образуются из графита и высокоуглеродистых соединений в широком интервале давлений (от 55 000 до 100000 атм.) и температур (1200—2600°С) с обязательным присутствием в качестве растворителя некоторых металлов: железа, никеля, кобальта, марганца, хрома, тантала, платины и др.

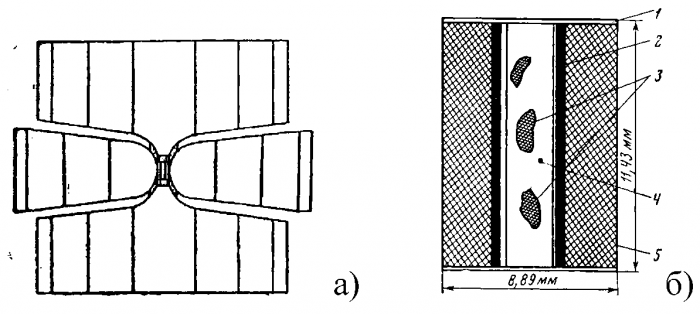

Техническое оформление экспериментов заключается в следующем. Между плит гидравлического пресса достаточной мощности помещается пресс-форма (Рисунок 7(а)), состоящая из верхнего и нижнего уплотняющих колец и наружного пояса (поддержки), в котором находится ячейка, или реакционная камера (Рисунок 7(б)). Нагревателем служит графитовая (танталовая или титановая) трубочка. В середину нагревателя помещается графит в смеси с металлом-растворителем. Реакционная камера изолируется от металлических частей пресс-формы каким-либо каменным материалом.

Вся камера под прессом уплотняется. После создания необходимого давления электронагрев включается до требуемой температуры. Необходимые для проведения опыта интервалы давления и температуры определяются предварительно. Алмаз образуется преимущественно в виде поликристаллических сростков, среди которых иногда встречаются монокристаллы с размерами, не превышающими 1—2 мм. При более высоких температурах образуются светлые октаэдрические кристаллы, при сравнительно низких— возникают кубические кристаллы темного цвета. Скорость роста алмазов достигает 0,1 мм/мин.

Рисунок 7. Схема пресс-формы с ячейкой (а) и отдельно ячейка (б) для синтеза при высоком давлении и высокой температуре: 1 — титановый или танталовый торцевой диск; 2 — трубчатый нагреватель из графита, тантала, титана и др.; 3 — куски катализатора; 4 — гексагональный нитрид бора; 5 — изолирующий каменный материал

Существующая технология синтеза алмазов не представляет возможности управлять процессом зарождения и роста кристаллов. Вследствие значительных температурных перепадов в реакционной камере возникают большие пересыщения среды углеродом, что приводит к спонтанному образованию зародышей кристаллов алмаза и их неупорядоченному росту.

По своему качеству природные алмазы лучше синтетических, полученных в настоящее время. По-видимому, в природных условиях алмазы образовались иным путем, возможно, при более низких температурах. Поэтому исследование природного генезиса алмазов не теряет своей актуальности и после получения синтетических кристаллов.

В отношении природного генезиса алмазов до сих пор нет единого мнения. После открытия в Южной Африке, а позднее у нас в Якутии коренных алмазоносных пород-кимберлитов, существующие гипотезы и предположения можно разбить на три основные группы.

Представители наиболее распространенной точки зрения считают, что основная масса алмазов образовалась в магматическом очаге, и при извержении ультраосновной магмы кристаллы были подняты на поверхность. В период инъецирования магмы сквозь карбонатные вмещающие толщи происходила частичная ассимиляция углерода, который под воздействием высоких давлений и температур кристаллизовался в форме алмаза. Основоположником этой гипотезы был А.Ф.Вильямс. В настоящее время ее разделяют акад. В. С.Соболев и др.

В. И. Вернадский был сторонником гипотезы, по которой алмазы образовались в кимберлитах в результате взрывов, сопроводивших становление кимберлитовых трубок при воздействии на углеродистый материал сверхвысоких давлений и высоких температур.

Третья гипотеза предполагает, что алмазы возникли в кимберлитовых телах после их формирования в условиях относительно низких давлений и температур в результате окислительно-восстановительных процессов. Последние привели к выделению из карбонатных минералов, содержащихся в

кимберлитах, свободного углерода. При благоприятных условиях углерод кристаллизуется в алмаз.

Последняя точка зрения была высказана А. И. Боткиным и геологами, работающими на трубке «Мир». Изучение природных процессов алмазообразования находит все больше фактов, подтверждающих эту концепцию.

Заключение

Вопросы роста кристаллов приобрели актуальное значение за последние десятилетия в связи с чрезвычайно возросшей потребностью в кристаллах со специфическими свойствами: пьезоэлектрическими, оптическими, полупроводниковыми и т. д. В настоящее время большая часть применяемых в науке и технике кристаллов выращивается в лаборатории и даже на специализированных предприятиях заводского типа и уж значительно меньшую часть составляют природные кристаллы.

Управляемый процесс выращивания монокристаллов при наличии разработанной технологии позволяет придавать кристаллу желаемые свойства путем закалки, отжига, введения примесей и т.п. Так, кристаллы корунда и флюорита, активированные соответственно хромом и самарием, приобретают те качества, которые делают их лазерами и мазерами.

Кристаллы выращивают из паров, растворов, расплавов, из твердой фазы и другими способами, например, синтезируют путем химических реакций, при высоких давлениях, осуществляют электролитическую кристаллизацию, кристаллизацию из гелей и др. Основными методами получения совершенных кристаллов большого диаметра являются методы выращивания из расплава, из растворов и из паровой (газовой) фазы. Для этих методов характерно стремление создать прецизионные и высокостабильные условия с тенденцией к непрерывным процессам, поддающимся автоматизации.

Скачать курсовую работу:

Пароль на архив: privetstudent.com