В комплексной механизации внутризаводского транспорта большое значение имеет механизация и автоматизация складских работ.

Основными направлениями в повышении производительности труда и сокращения издержки производства складских работ

являются:

1) максимальное использование объемов складских помещений путем внедрения транспортно-переместительных машин, обеспечивающих складирование грузов на предельно допускаемую строительными элементами высоту (широкое внедрение электропогрузчиков, кранов-штабелеров, специальных кареток-операторов с дистанционным и программным управлением и других прогрессивных высокопроизводительных машин и механизмов);

2) внедрение унифицированных конструкций сборно-разборных стеллажей, приемных погрузочно-разгрузочных устройств и другого складского оборудования;

3) ликвидация на складах трудоемких работ, связанных с учетом движения грузов, путем передачи этих функций машиносчетным станциям и вычислительным центрам.

Выбор схемы организации работы склада, способов хранения и складирования деталей механизации подачи и выдачи зависит от вида и объема производства, массы и габаритов изделий.

Технические решения по механизации складских работ увязываются с решениями по механизации внутрицехового и межцехового транспортов. Как правило, все детали поступают на склады из цехов в таре или на поддонах. Готовые детали и полуфабрикаты обычно хранят в одной и той же таре. Подача на склады и выдача деталей со склада производятся автомобилями, вилочными погрузчиками, тележками, транспортируемыми электро-

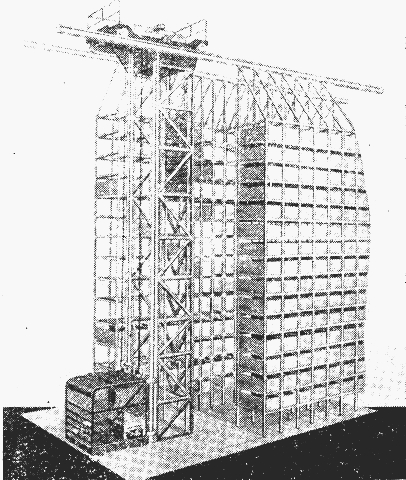

Рис. 88. Склад готовых деталей конструкции Оргстанкинпрома на заводе «Красный пролетарий»

карами, подвесными, напольными буксировочными или толкающими конвейерами, кран-балками, кранами-штабелерами.

Применяют следующие методы складирования деталей:

а) мелкие детали (небольшие партии), уложенные в тару или в торговую упаковку, хранят в клеточных стеллажах, загрузка и выдача ручная, подача деталей к стеллажам и со стеллажей производится ручными тележками; при большом грузообороте применяют конвейеры для транспортировки тележки с деталями к стеллажам; для хранения тары в клеточных стеллажах применяют автоматические склады с программным управлением;

б) средние и крупные детали (потребляемые большими партиями) в таре или на поддонах хранят в штабелях или в клеточных стеллажах; загрузка осуществляется вилочными погрузчиками; штабелирование тары или поддонов применяется в случае хранения большого количества тары с изделиями одного наименования или же при значительных комплектных заделах; при незначительном количестве тары с изделиями одного наименования укладка производится в клеточные стеллажи; для этих групп деталей применяется автоматическое складирование;

в) для материалов и готовых изделий крупного габарита при большой высоте стеллажей и штабелей применяют штабелеры и краны со штабелерами для складирования деталей на поддонах, а также автоматизированные системы;

г) для массовых изделий находят применение гравитационные

склады.

Приводим описания нескольких разработок механизации и организации работы складов.

На многих станкостроительных заводах внедрены механизированные склады заготовок, оснащенные кранами-штабелерами с вилочным грузозахватом опорного и подвесного типа грузоподъемностью от 0,125 до 1 т, управляемые с пола или из кабины.

На рис. 88 показан один из складов завода «Красный пролетарий». Грузовая тележка крана-штабелера перемещается по двум рельсам, закрепленным на специальных опорах над двумя рядами обслуживаемых стеллажей. Колонна в виде шахты жестко прикреплена к грузовой тележке. Грузозахватная платформа смонтирована в кабине, которая перемещается по направляющим колонны. Противовес перемещается внутри шахты. Двигатели горизонтального перемещения крана и вертикального перемещения кабины размещены на грузовой тележке, движения грузозахватной платформы — в кабине. Управление осуществляется с пульта из кабины.

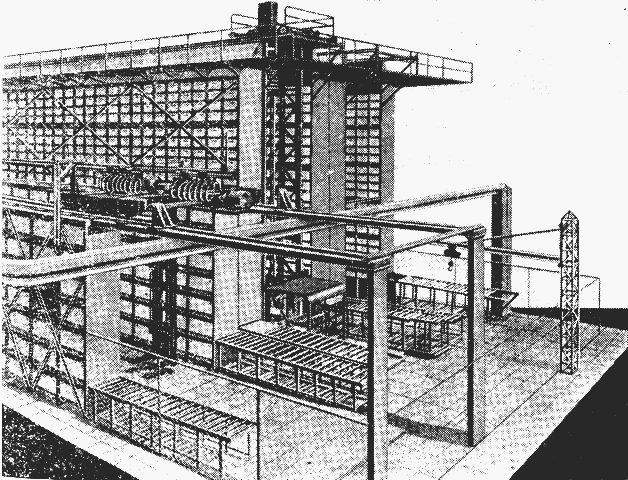

На рис. 89 показан типовой склад готовых деталей. На этом складе два крана-штабелера лифтового типа, кабины которых оборудованы рольганговым столом.

Рис. 89. Типовой склад готовых деталей

Загрузка тары с деталями в ячейки стеллажей осуществляется по рольгангу вручную. Комплектация деталей для выдачи на сборку производится непосредственно в кабине крана-штабелера. Детали укладываются в специальную комплектовочную тележку.

Для хранения крупногабаритных деталей склад имеет отделение, оборудованное краном-штабелером, с системой предварительной ориентации перемещений и каркасно-клеточными стеллажами. При применении таких складов в 2—3 раза уменьшается потребная складская площадь, сокращаются издержки производства, ликвидируется тяжелый ручной труд.

Ряд оригинальных решений по механизированным складам разработаны фирмой «Кинг» (Англия).

Автоматический склад системы «Триакс» изготовляется фирмой «Кинг». Секция склада состоит из двух рядов стеллажей, высота которых выбирается максимально возможной; штабелеры с пультом управления; станции загрузки штабелера и станции для приема груза со штабелями. Транспортировка тары на склад и со склада может осуществляться тележками, рольгангами и конвейерами. Загрузка тары в стеллажи и ее выдача производятся автоматически действующим штабелером, работающим по заданной программе. Для захвата тары предусмотрен специальный выдвижной телескопический механизм. Благодаря этому расстояние между стеллажами предельно уменьшено и равно примерно глубине ячейки. Каждый штабелер имеет двухкомандный пульт управления, который позволяет задать программу для установки поддона в ячейку и подачи следующего поддона на рольганговый стол.

Программирование осуществляется предварительным клавишным набором адреса, после чего штабелер забирает тару со станции загрузки и автоматически доставляет груз в заданную ячейку, а обратным ходом забирает груз из другой ячейки и доставляет на станцию выгрузки.

Специальная система блокировки исключает возможность попадания в занятую ячейку, наезд штабелера на тару, оказывающуюся не в габарите, установку поддонов с тарой в ячейку, если она неправильно уложена или превышает габарит ячейки. Средний цикл работы штабелера 1—4 мин. Рабочий может обслуживать четыре штабелера. Применение складов этого типа значительно сокращает эксплуатационные расходы и необходимую площадь. По сравнению со складом, обслуживаемым вильчатыми погрузчиками, количество складских рабочих уменьшено с четырех до одного человека, площадь склада сокращена с 900 до 184 м2, окупаемость капитальных затрат не превышает трех лет.

Описываемая система применяется для складирования инструментов, штампов, электромоторов, для промежуточного склада деталей, склада листовой стали, склада покупных материалов. Это одно из наиболее эффективных решений для серийного и мелкосерийного производства.

Используемая литература: "Комплексная механизация и автоматизация в механических цехах" авторы: Жданович В.Ф., Гай Л.Б..

Скачать реферат:

Пароль на архив: privetstudent.com