Характерной особенностью внутрицехового и межцехового транспорта является непосредственное воздействие на ход основного технологического процесса. Механизация и автоматизация транспортных операций внутри цехов осуществляется путем рационального применения комплексов различных видов грузоподъемного и транспортного оборудования.

Развитие и техническое перевооружение внутрицехового и межоперационного транспорта проводится путем совершенствования автономно действующего подъемно-транспортного оборудования, встраивания высокопроизводительных транспортных средств в технологические линии в качестве составных элементов, создания комплексных транспортных систем, увязанных с выполнением основных технологических операций, и внедрения новых, более совершенных методов организации подъемно-транспортных работ.

Выбор и расчет использования средств механизации транспорта делается на основе анализа режима работы производственного участка, расчета потребного количества подъемно-транспортных операций, их нормирования по трудозатратам и габаритновесовым характеристикам грузов. Это дает возможность применять экономически обоснованные рациональные комплекты подъемнотранспортных средств, приспособленных к характеристикам грузов и режиму выполнения подъемно-транспортных операций на данном производственном участке.

В мелкосерийном производстве для транспортировки широко применяют краны различной грузоподъемности, кран-балки, монорельсы, вилочные электропогрузчики в сочетании с мерной тарой, приемными столами и стеллажами на рабочих местах. Весьма распространены различные ручные тележки для транспортировки на короткие расстояния.

В поточных линиях механической обработки с изготовлением деталей массой до 300 кг широко применяют подвесные однобалочные краны, имеющие управление с пола и рассчитанные на обслуживание двух рядов станков, в сочетании с отрезками рольгангов и стационарными консольными кранами у рабочих мест.

В настоящее время ведутся работы по созданию транспортных систем с дистанционным управлением и с адресованием груза по операциям технологического процесса. Такие системы, оснащенные устройствами, позволяющими осуществлять автоматическую погрузку и разгрузку тары с деталями на приемно-отправочных станциях, установленных у рабочих мест и на контрольно-диспетчерских пунктах, позволяют комплексно механизировать выполнение всех транспортных и распределительных работ на технологически замкнутых участках и групповых поточных линиях обработки. По мерс развития методов групповой обработки деталей такого рода транспортные системы находят самое широкое применение в мелкосерийном и единичном производстве, где решение вопросов механизации и автоматизации внутрицеховой и межоперационной транспортировки представляет особую сложность.

В Оргстанкинпроме разработан ряд схем автоматизации межоперационного транспорта. На рис. 84 показана схема применения напольной каретки-оператора с адресованием, работающей в сочетании с механизированным складом заготовок и готовых деталей. Основным элементом данной автоматизированной системы для организации работы на участках является каретка-оператор, выполненная на базе электрической аккумуляторной тележки. На тележке смонтированы рольганги, перемещающие тару с деталями. Рабочие места станочников оснащены приемными столами, имеющими две рольганговые секции. Одна секция имеет наклон в сторону станка и служит для приемки тары, вторая секция имеет наклон в сторону каретки-оператора и предназначена для выдачи тары на каретку. Аналогичные приемные столы установлены для приемки и выдачи тары на складе. Пульт управления расположен на каретке. Управление кареткой может быть осуществлено дистанционно, из диспетчерского пункта. Передача тары со склада на рабочие места, между рабочими местами и на склад осуществляется следующим способом: по команде диспетчера каретка адресуется в заданный пункт, когда она останавливается, включается приводной рольганг и одновременно срабатывает запорное устройство приемного стола и тара с обработанными на данной операции деталями перекатывается на каретку, после этого автоматически выключается привод каретки и она перемещается в новый заданный адрес, останавливается, срабатывает приводной рольганг, и тара скатывается на приемную секцию приемного стола, где выполняется следующая операция. Если приемная секция окажется занятой, то каретка автоматически перейдет к приемному столу промежуточного склада, где и произойдет разгрузка. На рис. 85 показана система ОРГ-2, в которой применена каретка-оператор с телескопическими столами. Интересная система транспортировки деталей применена на станкостроительном заводе фирмы «Герберг-Ингерсол» (Англия).

Для межцеховых перевозок применяют безрельсовые тягачи модели «Работаг» с автоматическим управлением от кабеля, проложенного в полу. Маршрут тягача и его остановки программируются. Тягач транспортирует четыре платформы грузоподъемностью 2,5 т каждая. Три из них высокие (двухполочные) для мелких и одна низкая для крупных заготовок.

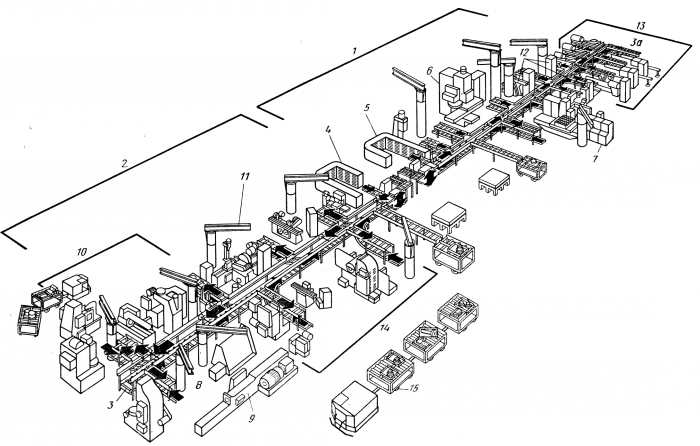

На участках механической обработки мелких деталей 1 и 2 применена автоматическая межоперационная транспортная система (рис. 86), обслуживающая все рабочие места заготовками, инструментом и документацией.

Рис. 84. Автоматическая межоперационная транспортно-складская система института Оргстанкинпром:

1 — механизированный комплектовочный склад заготовок и полуфабрикатов; 2 — кран-штабелер; 3 — диспетчерский пункт; 4 — инструментальный стеллаж; 5 — стеллаж для хранения технической документации; 6 — каретка-оператор с программным управлением; 7 — приемно-передаточный рольганговый стол; 8 — тара для транспортировки групп деталей; 9 — электротягач индукционного управления; 10 — прицепная рольганговая тележка

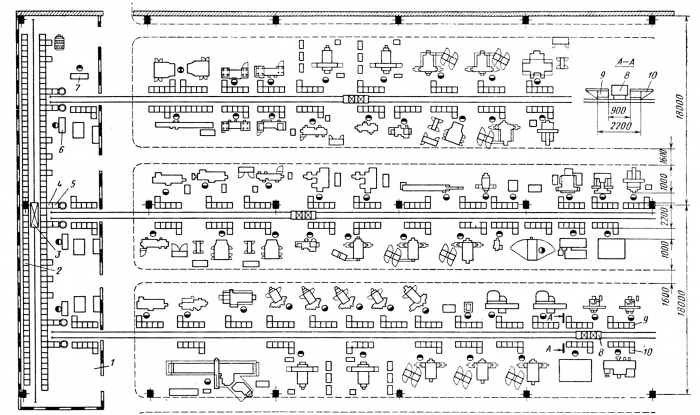

Рис. 85. Компоновочное решение планировки участка для механической обработки в пролете шириной 18 м с применением комплексной автоматической транспортно-складской системы ОРГ-2:

1 — механизированный комплектовочный склад заготовок, полуфабрикатов и инструмента; 2 — стеллажи сборные; 3 — кран-штабелер; 4 — рольганг с поворотным столом для приема и выдачи тары с заготовками; 5 — тара унифицированная; 6 — диспетчерский пульт; 7 - контрольно-диспетчерский пункт; 8 — каретка-оператор для передачи тары на рабочие места; 9 — приемные пятиместные столы для размещения тары; 10 — каретка для подачи тары к позициям стола

Участки обслуживаются двумя линиями 3 и За, между которыми расположены два диспетчерских пункта 4 и 5. Заготовки подаются на тележках тягачом и сопровождаются конвертом с технологической картой.

Каждая линия обслуживается самостоятельно напольной транспортной системой длиной 27 м. Транспортная система состоит из самоходной тележки, перемещающейся по верхней части рамы, приводного роликового рольганга, устройства для возврата поддонов, расположенного в нижнем ярусе, поперечных роликовых транспортеров подачи поддонов к рабочим местам, пульта управления. Поперечные транспортеры имеют в нижней части наклонные рольганги для возврата поддонов на основной приводной рольганг. Работа системы производится следующим образом. После получения заготовок с технологической документацией диспетчер набирает из шкафов необходимый инструмент и оснастку, укладывает их вместе с заготовкой на пластмассовый поддон. Затем поддон перемещается по рольгангу к транспортной тележке. Верхняя часть тележки выполнена в виде короткого ленточного транспортера.

При сдвиге поддона на тележку он подхватывается ленточным транспортером и перемещается до соприкосновения с концевым выключателем привода транспортера. После полной установки поддона на тележке автоматически включается привод перемещения тележки и она доставляет поддон в заданный адрес. Останавливается тележка концевыми выключателями, расположенными на трассе. Затем автоматически включается привод ленточного транспортера тележки, поддон передается на поперечный рольганг, имеющий наклон к станку, и тележка скатывается в пункт загрузки станка.

Возврат поддонов с обработанными деталями и инструментом производится по транспортеру возврата. После возврата поддоны попадают на ленточный транспортер, который расположен на подъемной платформе, действующей от гидропривода. Платформа поднимает поддон на уровень верхнего яруса, откуда он перемещается по роликовым рольгангам на контроль, перекомплектовку оснастки и переадресовку на следующее рабочее место. Подъемная платформа автоматически опускается для приема следующего поддона. Диспетчерский пункт оборудован устройствами для двусторонней связи с каждым рабочим местом.

На рис. 87 показана схема автоматической транспортноскладской системы ОРГ-3 с применением крана-штабелера и многоярусных стеллажей, разработанная институтом Оргстанкинпром. Оборудование и рабочие места расположены с двух сторон стеллажей. Передача тары в рабочие ячейки (на рабочие места) и в ячейки промежуточного хранения производится автоматически краном-штабелером по командам с пульта управления или ЭВМ.

Рис. 86. Участок обработки мелких деталей предприятия фирмы «Герберт- Ингерсол».

Отделения первых (1) и вторых (2) операций, смыкающиеся друг с другом, обслуживаются механическими конвейерами 3 и За, доставляющими детали и оснастку к различным станкам; 4 и 5 —диспетчерские пункты; 6 — станочный центр с числовым программным управлением; 7 — координатнорасточный станок с числовым программным управлением; 8 — долбежный станок; 9 — горизонтально-протяжной станок; 10 — зуборезные станки; 11 — кран с постоянным вылетом; 12 — фрезерные станки; 13 — товарные станки; 14 — шлифовальные станки; 15 — поезд без водителя

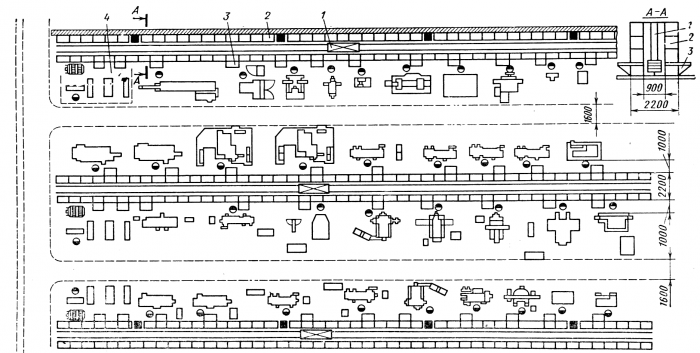

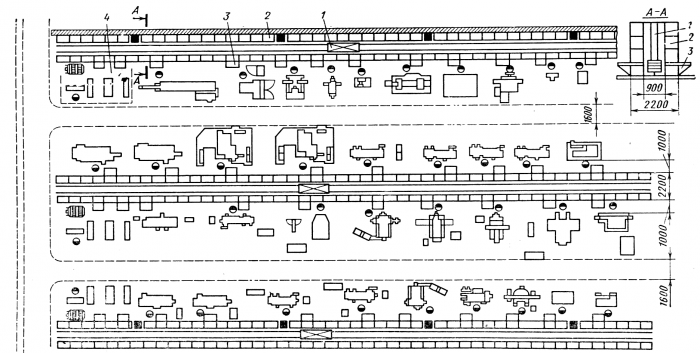

Рис. 87. Компоновочное решение планировки участка для механической обработки в пролете шириной 18м с применением комплексной автоматической транспортно-складской системы ОРГ-3:

1 — автоматический кран-оператор для подачи тары к рабочим местам и на стеллажи; 2 — стеллажи сборные для хранения тары с заготовками, полуфабрикатами и инструментом; 3 — стол консольный для подачи и приема тары на рабочих местах; 4 — контрольно-диспетчерский пункт

Заготовки в унифицированной таре, а также необходимый для выполнения операции комплект инструмента поступают на контрольно-диспетчерский пункт и после контроля передаются на приемный стол, встроенный в ячейку стеллажа, откуда передаются краном-штабелером в одну из ячеек межоперационного хранения. На рабочее место тара подается краном-штабелером через рабочие ячейки (открытые с двух сторон) и затем выталкивается на приемный стол.

С приемного стола тара с деталями перемещается на подвижную напольную тележку, которая устанавливается в наиболее удобном для рабочего месте. После окончания обработки детали (в таре) возвращаются на приемный стол и затем обратно в стеллаж.

В ряде случаев можно вести обработку деталей, не снимая тары с приемного стола.

Фирма «Сандстрэнд» (США) также применяет оригинальную автоматическую транспортно-складскую систему в механическом цехе мелкосерийного производства в сочетании с новой системой управления производством с помощью ЭВМ. В цехе изготовляют около 700 наименований деталей повторяющимися партиями от 25 до 5000 шт. В результате применения этой системы увеличилось время полезной работы оборудования в 2 раза, сократился цикл на 30%, уменьшился задел на 52%. Особенностью планировки цеха является применение стеллажей, расположенных вдоль пролетов цеха.

Стеллажи имеют длину 59 и высоту 7,4 м. В каждой паре сталлажей 658 ячеек, расположенных в семи ярусах по 47 ячеек с каждой стороны. Каждая пара стеллажей обслуживается краном-штабелером с телескопическим столом. Краны-штабелеры работают от системы программного управления с диспетчерским контролем. Грузоподъемность крана 340 кг, скорости перемещения: горизонтальная 77,5 и вертикальная 12,4 м/мин. Время установки и снятия поддона 14 с. Рабочие места располагаются с внешних сторон стеллажей. У каждого рабочего места имеются открытые ячейки стеллажа, в которые краном-штабелером подаются поддоны с тарой, заполненной деталями, подлежащими обработке, и техническая документация. В эти же ячейки подаются поддоны с инструментом и приспособлениями.

Для подачи первых деталей в ОТК для контроля правильности наладки служит канатный подвесной транспортер с небольшими подвесками. Все рабочие места имеют телефонную связь с диспетчерским пунктом и ОТК. Таким образом, потери рабочего времени станочников сведены к минимуму.

Каждая пара стеллажей имеет позиции загрузки и разгрузки, которые используются для приемки деталей, поступающих из других цехов, и передачи в другие цехи или участки.

Поступившие детали с позиции приемки передаются в любую свободную ячейку по команде диспетчера, где они ожидают обработки. Далее детали передаются в одну из рабочих ячеек у станка, откуда их берет рабочий и устанавливает на станок. По окончании обработки детали укладывают в тару и устанавливают на поддон, который передается краном-штабелером на следующую операцию или же в одну из свободных ячеек для ожидания обработки на другом станке. Для передачи поддонов с одного стеллажа на другой в верхней части стеллажей предусмотрены поперечные транспортеры, на которые устанавливают и снимают поддоны кранами-штабелерами.

Подготовка инструмента и оснастки производится в инструментальной кладовой, расположенной на антресолях и стыкующейся со стеллажами. Инструмент и оснастка укладываются в тару, которая вилочным погрузчиком устанавливается на поддон в позиции загрузки стеллажей инструментом. После загрузки поддона кладовщик по телефону сообщает диспетчеру о готовности инструмента, который дает команду крану-штабелеру на передачу поддона с инструментом в ячейку для промежуточного хранения. Таким же путем инструмент возвращается в кладовую.

Используемая литература: "Комплексная механизация и автоматизация в механических цехах" авторы: Жданович В.Ф., Гай Л.Б..

Скачать реферат:

Пароль на архив: privetstudent.com