Движение воды в фильтре снизу вверх. На входном кармане фильтра имеется трубка 14, служащая для сброса пузырьков воздуха, поступающего с водой из флотатора. Загрузка фильтров выбирается в зависимости от технологии очистки сточных вод. Стандартная загрузка фильтра для очистки сточных вод автомоек — пенополиуретановый нефтесорбент (крошка 10... 20 мм).

Электрическая и гидравлическая схемы установки обеспечивают ее работу в автоматическом режиме в соответствии с потреблением оборотной воды для мойки автомобилей либо по мере поступления сточных вод с помощью датчиков минимального и максимального уровней воды в емкости.

Защита окружающей среды от вентиляционных вредных выбросов автотранспортных предприятий. Для определения негативного воздействия автотранспортных предприятий на атмосферу необходимо провести инвентаризацию выбросов от передвижных и стационарных источников. К передвижным источникам относятся автомобили, передвигающиеся и хранящиеся на территории предприятия. К стационарным источникам относятся помещения и производственные площади, предназначенные для технического обслуживания и ремонта автомобилей, их узлов и агрегатов, а также вспомогательные цехи и участки. Различают организованные и неорганизованные стационарные источники выбросов загрязняющих веществ.

К организованным источникам относятся специальные устройства, предназначенные для отвода загрязненного воздуха из рабочей зоны в атмосферу: вытяжные трубы, воздуховоды, газоходы и т. п. Организованные источники позволяют использовать для очистки воздуха специальные фильтры и другие устройства.

Неорганизованные источники не оборудованы газоотводящими и газоочистными устройствами, и загрязняющие вещества от таких источников поступают непосредственно в атмосферу.

Инвентаризация выбросов загрязняющих веществ включает в себя следующие работы:

• обследование и краткое описание технологических процессов, выполняемых на предприятии;

• определение перечня выбрасываемых загрязняющих веществ и источников их выделения;

• определение наличия и составление перечня очистных устройств и вентиляционных систем с техническими характеристиками, получаемыми из паспортов и актов испытаний;

• определение валовых и максимальных выбросов загрязняющих веществ;

• определение количества загрязняющих веществ, улавливаемых очистными установками.

В зависимости от состава и характера выполняемых работ на различных производственных участках выбрасываются различные по составу загрязняющие вещества.

В зонах технического обслуживания и текущего ремонта источниками выделения загрязняющих веществ являются автомобили, перемещающиеся по помещению зоны. Для автомобилей с бензиновыми двигателями рассчитываются выбросы СО, СН, NOa., SO2 и Рb (Рb — только при использовании этилированного бензина); с газовыми двигателями — СО, СН, NOx, SO2; с дизелями — СО, СН, NOx, С, SO2.

Полный расчет ожидаемых выбросов от автотранспортных предприятий приведен в [9]. Следует помнить, что отработавшие газы ДВС особенно опасны, если двигатель работает в закрытом помещении, поэтому гаражи, станции технического обслуживания, ремонтные цехи и др. должны оборудоваться системами удаления выхлопных газов. Основой систем удаления выхлопных газов является возможность улавливания и удаления выхлопных газов непосредственно от выхлопной трубы автомобиля. Поэтому системы удаления выхлопных газов обеспечивают 100%-ное удаление загрязнений из рабочей зоны и могут применяться в самых различных помещениях, где производятся работы с автотранспортом.

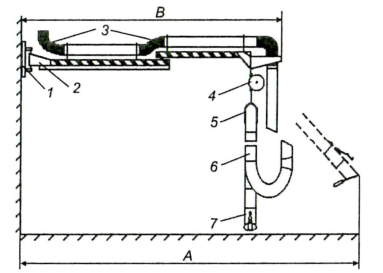

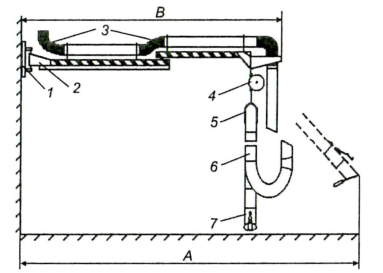

Вытяжной шланг 6 подвешен на балансире 4 и не загромождает рабочее помещение. При работе с подъемником шланг перемещается вслед за автомобилем.

Рис. 7. Система удаления выхлопных газов:

А — зона досягаемости; В — размер системы; 1 — монтажная площадка; 2 — консоль; 3 — соединительные шланги; 4 — балансир; 5 — резиновая поддержка; 6 — вытяжной шланг; 7 — газоприемная система

Защита окружающей среды от вентиляционных вредных выбросов автотранспортных предприятий, так же как и от предприятий по производству автомобилей, производится с помощью системы механической приточно-вытяжной вентиляции с соответствующей очисткой от вредных примесей.

Основными параметрами аппаратов и систем воздухоочистки являются эффективность и аэродинамическое (гидравлическое) сопротивление. Эффективность обусловливает концентрацию вредных веществ на выходе из системы, а аэродинамическое сопротивление связано с затратами энергии на прохождение обрабатываемого воздуха через аппарат с помощью вентилятора.

Эффективность очистки оценивается по формуле

η = (Свх -Свых)/Свх

где Свх, Свых — соответственно концентрации вредных веществ на входе и на выходе аппарата очистки, мг/м3.

В зависимости от начального и конечного содержания пыли в воздухе, ее дисперсности, физико-химических свойств и целесообразности возврата в производство различают три уровня (степени) очистки воздуха: грубую, среднюю и тонкую.

При грубой очистке, используемой только как первая ступень, улавливается лишь крупная пыль (размером более 100 мкм).

При средней очистке задерживаются не только крупные частицы более 100 мкм, но и значительная часть мелких пылевых частиц. Остаточная концентрация пыли при этом составляет 30... 50 мг/м3.

При тонкой очистке улавливается мелкодисперсная пыль с размером частиц менее 10 мкм при остаточной концентрации 1... 3мг/м3.

Здесь эффективность оценивает остаточное содержание только тех пылевых частиц, размер которых соответствует размерам эффективно улавливаемых частиц.

Таблица 1. Классификация пылеуловителей по эффективности

|

Класс пылеуловителя |

Размер эффективно улавливаемых частиц, мкм |

Низшие пределы эффективности в зависимости от дисперсности пыли |

|

|

Группа дисперсности пыли |

Эффективность |

||

|

I |

Более 0, 3—0, 5 |

V |

<0, 8 |

|

IV |

0, 999—0, 8 |

||

|

II |

Более 2 |

IV |

0, 92—0, 85 |

|

III |

0, 999—0, 92 |

||

|

III |

Более 4 |

III |

0, 99—0, 8 |

|

II |

0, 999—0, 99 |

||

|

IV |

Более 8 |

II |

0, 999—0, 95 |

|

I |

<p>>0, 999 | ||

|

V |

Более 20 |

I |

<p>>0, 999 |

Классификация устройств для пылеочистки по принципу действия.

1. Гравитационные пылеуловители, в которых пыль осождается под действием силы тяжести ее частиц. Предназначены для отделения из воздуха пыли с дисперсностью I и II групп. Относятся к пылеуловителям V класса. В силу конструктивных особенностей их эффективность достигает лишь 0, 55—0, 6. Поэтому после них необходима дополнительная ступень очистки.

2. Инерционные пылеотделители, в которых при поступательном или вращательном организованном движении запыленного воздуха для выделения пыли используется возникающая сила инерции. Предназначены для отделения из воздуха пыли всех групп дисперсности и включают номенклатуру пылеуловителей от I до V классов. К указанным сухим пылеотделителям относятся циклоны, струйные ротационные пылеуловители типа ротоциклон и др.

3. Мокрые пылеуловители, базирующиеся конструктивно на устройствах второй группы, а также скрубберы Вентури, пенные и насадочные пылеуловители. Относятся ко II классу пылеуловителей и предназначены для очистки воздуха с помощью воды от пыли III и IV групп дисперсности.

4. Пористые и волокнистые пылеуловители, в которых очистка воздуха от пыли происходит вследствие задержания ее частиц в порах и разветвлениях материала при прохождении через него запыленного воздуха (материал может быть дополнительно смочен маслом или водой). Относятся к I, II и III классам пылеуловителей и предназначены для очистки воздуха от пыли всех групп дисперсности.

5. Электрофильтры, где осаждение пылевых частиц происхо

дит под действием электростатического поля. Относятся к I и II классам пылеуловителей и предназначены для очистки воздуха от пыли IV и V групп дисперсности.

Поскольку помимо пыли в атмосферном воздухе могут содержаться туманы кислот, щелочей, масел и других жидкостей, для очистки его от таких примесей применяются туманоуловители с волокнистыми фильтрами, принцип действия которых основан на осаждении капель на поверхности пор материала набивки с последующим стеканием уловленной жидкости под действием силы тяжести в соответствующий сборник. Эффективность очистки воздуха в таких фильтрах достигает, как правило, 0, 999 от частиц размером менее 3 мкм.

Что же касается газо- и парообразных вредных примесей, то различают следующие методы очистки от них воздуха в зависимости от протекания физико-химических процессов:

1) промывка воздуха растворителями примесей (абсорбция).

В этом методе происходит разделение газовоздушной смеси на составные части путем поглощения одного или нескольких газовых компонентов жидким поглотителем — водой с образованием раствора. Процесс абсорбции протекает тем быстрее, чем больше поверхность раздела фаз «газ—жидкость» и турбулентность потоков. Следовательно, в процессе проектирования абсорберов необходимо обеспечить рациональную организацию контакта газовоздушной смеси с водой;

2) промывка воздуха растворами реагентов, связывающих примеси химически (хемосорбция). Метод основан на поглощении газов и паров жидкими поглотителями с образованием малолетучих или малорастворимых химических соединений. Вопрос заключается в выборе необходимых добавок в воду для осуществления соответствующих химических реакций, исходя из конкретных условий. При этом, чтобы процесс диффузии из газовой фазы в воду протекал интенсивнее, необходимо ее температуру снизить;

3) поглощение газообразных примесей твердыми активными веществами (адсорбция);

4) термическая нейтрализация и поглощение примесей путем применения каталитического превращения.

Как отмечалось, в первую очередь необходимо осуществить защиту от пыли, образующейся как при первичной сухой зачистке машины и ее агрегатов и деталей, так и в процессе их механической обработки при восстановлении и изготовлении. Вместе с тем при ремонте машин в атмосферных выбросах цеховой вентиляции могут содержаться туманы кислот, щелочей, масел и других жидкостей, а также газо- и парообразные вредные примеси. Конструкции различных воздухоочистителей весьма разнообразны, что отражено в специальной литературе (одиночные, групповые и батарейные циклоны, пылеуловители-фильтры, электрофильтры, мокрые пылеуловители и др. ). Достаточно эффективными и в определенной мере универсальными из всех известных устройств являются так называемые мокрые воздухоочистители.

Положительным качеством очистителей мокрого типа является возможность улавливания пожаро- и взрывоопасных пылей и веществ и способность выделения из воздуха вредных туманообразных и газовых примесей. Такие устройства различаются по конструктивному исполнению (скрубберы Вентури, форсуночные и центробежные скрубберы, аппараты ударно-инерционного действия, барботажно-пенные аппараты, насадочные скрубберы и др. ). Учитывая, что в ремонтном цехе уже имеется система оборотного водоснабжения с очисткой воды от вредных примесей, применение здесь мокрых воздухоочистителей является наиболее предпочтительным, поскольку решается вопрос утилизации загрязненной шламом воды, используемой для орошения в таких воздухоочистителях.

Рис. 8. Газопромыватель с подвижной насадкой:

1 — опорная тарелка; 2 — шаровая насадка; 3 — отражательная тарелка; 4 — ороситель; 5 — брызгоуловитель

Внутри аппарата размещена подвижная орошаемая сверху насадки, состоящая из насыпных элементов в виде легких шаров, которые при подаче воздуха хаотично движутся между опорной и отражательной тарелками, омываясь при этом орошающей водой. В результате в аппарате образуется так называемый «псевдо-ожиженный слой», где и происходит обработка воздуха. Насадоч-ные тела, движущиеся во всех направлениях с высокой скоростью, разбивают поток воздуха на большое количество вихрей и струй, пронизывающих жидкую фазу. Большое свободное сечение опорно-распределительной решетки и турбулентное движение насадки препятствуют забиванию аппарата, что позволяет успешно применять его в процессах, сопровождающихся образованием взвесей.

Основной фактор интенсификации процесса пылегазоулав-ливания — турбулизация газожидкостного слоя достигается в результате непрерывного и хаотического движения элементов насадки. Поэтому для создания современных аппаратов с подвижной насадкой разработаны различные типы насадок. В основном применяются насадочные элементы в виде полых и сплошных тел. Для увеличения поверхности контакта фаз полые тела изготавливают со сквозными отверстиями, лопастями и т. п. Однако предпочтение отдается более практичной шаровой насадке из-за ее большей подвижности и лучшей обтекаемости. В качестве материала для изготовления насадки обычно используется резина, пластмасса и другие материалы, плотность которых меньше плотности воды.

При контакте воды в насадке с газами и парами вредных веществ реализуется явление абсорбции, заключающееся в разделении газовоздушной смеси на составные части путем поглощения одного или нескольких газовых компонентов водой с образованием раствора. Известно, что процесс абсорбции протекает тем быстрее, чем больше поверхность раздела фаз «газ—жидкость» и турбулентность потоков, и здесь аппарат полностью отвечает этим условиям. Кроме того, при добавлении в орошающую воду соответствующих активных веществ в насадке реализуется явление хемосорбции, основанное на поглощении газов и паров жидкими поглотителями с образованием малолетучих и малорастворимых химических соединений. Вопрос заключается лишь в выборе растворимых в воде добавок с учетом состава вредных примесей, содержащихся в выбросах в атмосферу при функционировании ремонтных предприятий. Эти аспекты подробно освещены в специальной литературе и здесь не рассматриваются.

Используемая литература: Графкина М. В., Михайлов В. Л., Иванов К. С.

Экология и экологическая безопасность автомобиля : учебник / М. В. Графкина, В. А. Михайлов, К. С. Иванов. — М. :

ФОРУМ, 2009. — 320 с. — (Высшее образование).

Скачать реферат: