Министерство образования и науки РФ

Федеральное государственное автономное образовательное учреждение

высшего образования

«Севастопольский государственный университет»

Кафедра ПС и АТП

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовой работе по дисциплине

“Автоматизация транспортировки, загрузки и сборки”

на тему:

«Расчет вибрационно-бункерного загрузочно-ориентирующего устройства»

Руководитель:

д.т.н., профессор

Пашков Е.В.

Выполнил:

ст. гр. АТП/б-31о

Соболев Т.Т.

Севастополь

2016 г.

|

Изм. |

|

Лист |

|

№ докум. |

|

Подпись |

|

Дата |

|

Лист |

|

3 |

|

КР АТЗС 000.000.000 ПЗ

|

|

Разраб. |

|

Соболев Т.Т. |

|

Провер. |

|

Пашков Е.В. |

|

Реценз. |

|

|

|

Н. Контр. |

|

|

|

Утверд. |

|

|

|

Расчет вибрационно-бункерного загрузочно-ориентирующего устройства |

|

Лит. |

|

Листов |

|

40 7.99 0 Q := 4.7 h := 1.7 b := 2.6 а := 10 dпруж = 9.56 dпруж = 0.48 9 m = 30.1 8 m = 5.47 7 m = 0.35 6 m = 1.12 5 m := × - 6 10 2.6 r := × - 6 10 2.6 r := × - 6 10

|

|

Кафедра ПСиАТП гр.АТП/б-31о |

Содержание

Введение……………………………………………………………………..…….4

1.Техническое задание……………………………………………………………6

2.Подбор конструкции и описание работы вибрационного бункерного загрузочного устройства……………………………………………………..…7

2.1Составные элементы ВБЗУ…………………………………………….7

2.2 Конструкция ВБЗУ……………………………………………..…….8

2.3 Описание работы ВБЗУ………………………………………………9

2.4 Процесс вторичного ориентирования…………………………..…..11

3.Конструкторская часть………………………………………………….…….12

3.1 Расчет массы и объема детали……………………………………….12

3.2 Расчет элементов вибрационного бункерного устройства………12

3.3 Выбор режима работы питателя……………………………………19

3.4 Определение масс и моментов инерции верхней части питателя…………………………………………………………………..…..…..22

3.5 Определение угла наклона подвесок………………………...………27

3.6 Расчет упругой системы вибропитателя………………….……….28

3.7 Расчет пружинных подвесок питателя………………………….…..29

3.8 Расчет электромагнитного вибратора…………………….……….30

3.9 Необходимое число витков катушки вибратора……….…………33

3.10 Расчет амортизаторов вибрационных питателей………………..34

- Управление работой ВБЗУ…………………………………………...………36

Заключение……………………………………………………………………….38

Библиографический список ..…………………………………………….…..39

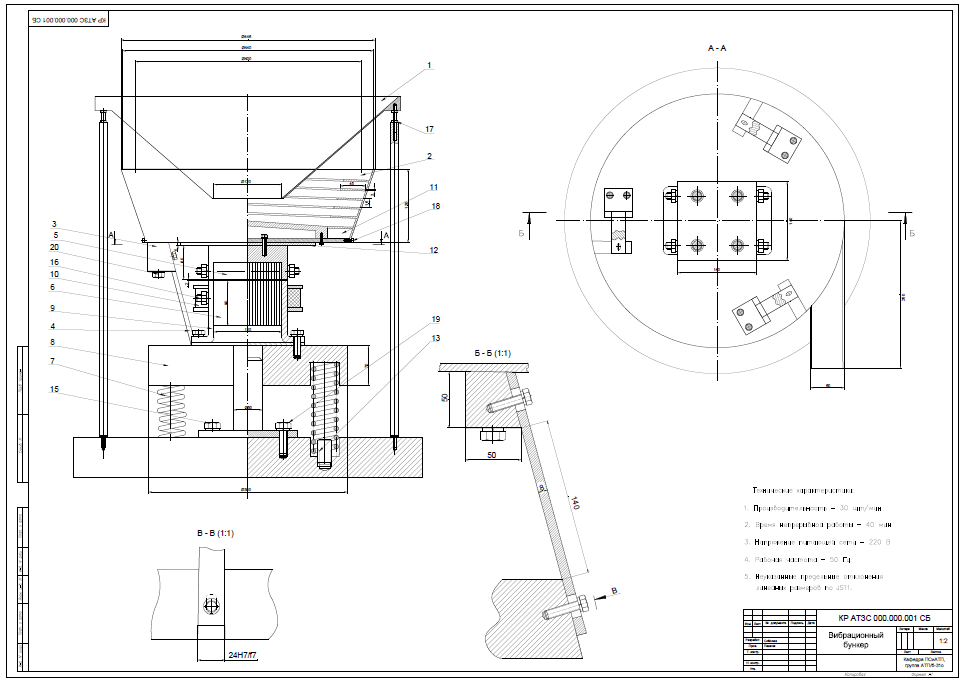

Приложение 1 – Сборочный чертеж ВБЗОУ – 1 лист А1

Приложение 2 –Перечень элементов к сборочному чертежу ВБЗОУ

Введение

На современном производстве часто сталкиваются с проблемой повышения производительности различных технологических комплексов (ТК). Оборудование, выполняющее основные операции, обладает высоким быстродействием, но при этом траться очень много времени на вспомогательные операции. К таким операциям относятся загрузка необходимых деталей (заготовок) для начала технологического процесса, разгрузка после окончания определенных операций, переналадка оборудования на деталь другого типоразмера, смена инструментов или оборудования и т.д.

К примеру, при уменьшении времени затрачиваемого на загрузку, питание, ориентирование и фиксацию деталей можно увеличить производительность ТК. Для этого необходимо разработать такое устройство, которое выполняло бы следующие функции автоматически:

- Накопление деталей (заготовок) и их выдача, при этом первично ориентируя. Для таких целей используется бункерное загрузочное устройство (БЗУ).

Бункерное загрузочное устройство (БЗУ) – это такой комплекс механизмов и устройств, для захвата деталей (заготовок), находящихся в бункере навалом, ориентируя их определенным образом и выдаче поштучно, порциями или непрерывным потоком.

- Ориентирование деталей (заготовок) согласно принятой базе технологической операции. Для этого используются устройства вторичного автоматического ориентирования.

Ориентирующее устройство (ОУ) – это такой комплекс механизмов и устройств, который преобразует положение деталей (заготовок) в определенное различимое положение (ориентирует в пространстве).

- Питание деталями (заготовками) рабочий отсек. Перед подачей отсекать их, до появления соответствующей команды, после которой следует выдача. Для этого используются питательные механизмы.

Питательный механизмы (ПМ) – это такой комплекс механизмов и устройств, который синхронизирует выдачу деталей заготовок с работой остального оборудования (ориентирует во времени).

- Операцией автоматической загрузки и ориентирования во времени должна управлять автоматизированная система управления (АСУ).

- Техническое задание

Спроектировать для детали вибрационное бункерное загрузочно-ориентирующее устройство. На рисунке 1 показан эскиз объекта производства с основными размерами необходимыми при решении задачи проектирования БЗОУ .

Рисунок 1- Деталь

|

Параметр |

Q |

T |

Чаша |

Подвеска |

Материал |

|

Значение |

30 |

40 |

Коническая |

Плоская |

Сталь |

L1=40 мм;

L2=25 мм;

B1=20 мм;

B2=10 мм;

S=9 мм;

- Подбор конструкции и описание работы вибрационного бункерного захватно-ориентирующего устройства

Для накопления и подачи деталей используется ВБЗУ следующей конструкции (рисунок 2).

Был произведен обзор аналитический обзор прототипов ВБЗОУ и выбран тип вибрационного бункерного устройства с подвеской чаши на плоских стержнях, конструкция и принцип работы которого описаны ниже.

2.1 Составные элементы ВБЗУ:

- Предбункер 1;

- Чаша коническая 2;

- Верхний башмак 3;

- Плоский стержень 4;

- Якорь электромагнита 5;

- Электромагнит 6;

- Пружина амортизационная 7;

- Плита 8;

- Основание 9;

- Катушка электромагнита 10;

- Конусное дно чаши 11;

- Изоляционная пластина 12;

- Крепежные элементы;

Рис. 2 - Схема ВБЗОУ

2.2 Конструкция ВБЗУ:

Чаша крепится вместе с конусовидным дном к основанию чаши. В чаше помещен предбункер, предотвращающий попадание всех деталей в емкость чаши.

Основание чаши установлено на трех плоских стержнях. Стержни сверху в башмаках крепятся болтами под углом 18-20, снизу вставляются в пазы основания и вкручиваются болтами.

Башмаки закреплены крепежными болтами.

Стержни установлены так, что их проекции на горизонтальную плоскость перпендикулярны радиусам окружности точек их установки.

Электромагнит установлен в центре плиты. Якорь электромагнита состоит из пластин (материал электротехническая сталь). Между якорем и сердечником электромагнита есть воздушный зазор.

Между якорем и основанием чаши установлена алюминиевая пластина, предотвращает проникновение магнитных силовых линий в бункер, способных намагничивать детали.

Сердечник электромагнита состоит из набора Ш - образных пластин, прикрепленных к его основанию при помощи планок. На средний выступ набора надевается катушка с обмоткой.

2.3 Описание работы ВБЗОУ:

Питатель представляет собой коническую чашу 2, на внутренней стороне конической чаши выполнена наклонная спиральная канавка, на которой удерживаются и ориентируются детали. Чаша 2 вместе с конусом крепится к днищу. Днище питателя укреплено на трех наклонных пружинных стержнях 4, закрепленных зажимами в верхнем башмаке и основании. Стержни расположены таким образом, что проекции их на горизонтальную плоскость перпендикулярны радиусу в точках крепления к днищу.

Питатель приводится в действие вертикальным электромагнитным вибратором 6, установленным в центре плите 8. Якорь вибратора из пакета пластин 5 электротехнической стали. Между основанием якоря и днищем имеется алюминиевая прокладка, препятствующая проникновению магнитных силовых линий, которые могут намагничивать заготовки. Сердечник электромагнита состоит из набора Ш-образных пластин, прикрепленных к основанию вибратора при помощи планок. На средний выступ набора одевается катушка 10 с обмоткой, через которую пропускается переменный ток. Вертикальные колебания якоря вибратора за счет изгиба наклонных стержней 4 используются в колебании чаши бункера по спирали. Такое колебательное движение чаши заставляет заготовки, лежащие на поверхности корпуса, сползать к спиральной канавке и подниматься по ней вверх.

Для виброизоляции питатель установлен на 4 витых цилиндрических пружинах сравнительно небольшой жесткости. Чтобы ограничить его чрезмерную подвижность, на основании 13 установлена ось 14 с резиновой втулкой, которая входит во втулку, имеется небольшой зазор.

Рабочей длиной стержня, определяющей резонансную настойку питателя, является его длина между верхним башмаком и заделкой нижней плиты. Втулки выполнены калеными для предупреждения смятия во время работы. Возможна регулировка рабочей длины стержней за счет отверстия в стержне, показанном на выносном элементе.

2.4 Процесс вторичного ориентирования

Так как вибробункер может осуществить только первичное ориентирование детали (размещение детали на лотке в устойчивом положении). Так как детали могут выходить из вибробункера в двух устойчивых положениях, существует необходимость вторичного ориентирования детали для дальнейших операций с ней.

Предлагается конструкция пассивного ориентирующего устройства, в котором детали, имеющие правильное расположение относительно лотка, будут беспрепятственно проходить, а детали, имеющие неправильное расположение, будут выпадать из ориентирующего устройства. Так как ориентирующее устройство является продолжением лотков вибробункера, выпадающие детали будут падать на низлежащие лотки в правильном положении, производительность вибробункера увеличивается.

Рис 3 - Ориентирующее устройство

3.Конструкторская часть

3.1 Расчет массы и объема детали

Расчет объема детали:

.

Масса детали:

кг.

Расчет объема всех деталей

Производительность Q=30 шт/мин;

Время непрерывной работы: ;

Количество деталей: ; шт;

Масса всех деталей: ; кг;

Объем всех деталей:

.

После проведения расчетов мы получили: масса детали равна 0,04 кг, масса всех деталей равна 48 кг, объем всех деталей равен .

3.2 Расчет элементов вибрационного бункерного устройства

Для обеспечения относительно бесперебойной работы станка-автомата, вибрационный бункер, подающий детали в станок рассчитывают на работу с переполнением. В таких случаях теоретическую производительность бункера определяют по формуле:

Qт = Кп×Q ,

где Кп – коэффициент переполнения, учитывающий превышение производительности бункера над производительностью станка. Практически установлено, что для большинства вибрационных питателей можно принять Кп=1,1-1,3.

Qт=1,3·30=39 шт/мин.

Скорость движения деталей по лотку вибрационного бункера можно определить из формулы:

м/с,

где К= =0,77 – коэффициент заполнения, который определяется отношением фактической производительности бункера к максимально возможной теоретической;

D=40 мм – максимальный габаритный размер детали.

м/с.

3.2.1 Расчет геометрических параметров чаши и канавок.

Рисунок 4 – Эскиз чаши

– внутренний диаметр чаши,

(мм)

(мм) – принятое значение,

– средний диаметр чаши,

где B = (h + 5) – ширина лотка, h – максимальный габаритный размер детали в устойчивом состоянии к вибрационному транспортированию, h = 40 (мм), B = 45 (мм).

(мм).

Принятое значение

Толщину обечайки Δ выбирают в зависимости от технологии заготовления: для точеных чаш Δ = 2...5 мм, для сварных чаш Δ = 1...1,5 мм.

Принимаем Δ =3

Наружный диаметр чаши определяют по формуле:

Dн=Dв+2Δ=440+2∙5=450 мм

δ – толщина вибродорожки (находится в пределах 1...3 мм).

где s – толщина стенки чаши, s = 3 (мм).

(мм),

Принимаем t=16 мм.

– угол подъема спирального лотка,

.

Материал чаши и канавок - сталь, (кг/м3);

3.2.2 Расчет внутреннего обьема бункера

– объем внутреннего пространства чаши,

где – объем незаполненного пространства в чаше, – объем заполненного пространства в чаше, – объем конуса дна

С другой стороны:

Объем, занимаемый конической частью, как и у цилиндрической чаши, равен:

Полезный объем чаши равен:

= 40*4950*30*1,25=7425000 мм3 = 7,425 м3

объем чаши, который не должен заполняться деталями:

Высота чаши:

= 129 мм

Принимаем Н = 130мм

Где:

Т = 40 мин – время работы автомата, в течение которого загрузочного устройство должно опорожниться

V’q=20*40*9 = мм3 - объем одной заготовки

Qс = 30 шт/мин – производительность станка;

Kн =1,25 – коэффициент неравномерного расположения и заполнения деталями чаши бункера

3.2.3 Расчет геометрических параметров конического дна

Рисунок 5 – Коническое дно ВБЗОУ

Угол конуса чаши выбирают в диапазоне γ0 = 120...170° . Принимаем γ0=160°

Тогда диаметр конуса

Dк=Dв – 2В=440–2∙45=350 мм

Высота конуса

h= = ·0,17=30 мм

3.2.4 Расчёт объёма,массы,момента инерции конического дна:

= 2890387,5 мм3

7800∙2,9·10-4 = 2,26 кг;

0,3·2,26·1752=20763 кг· .

3.2.5 Расчет геометрических параметров предбункера

Рисунок 6 – Расчетная схема предбункера

Размеры предбункера определяются объемом одновременно загруженных деталей. Для того чтобы в предбункере не образовывались своды, предбункер должен иметь диаметр воронки на выходе:

= (3 ÷ 5) ⋅D мм = 3⋅40=120мм

Принимаем значение диаметра воронки на выходе как D=120мм.

Расстояние между торцом воронки и днищем чаши должно быть примерно равно диаметру детали (толщине, если деталь плоская).

с ≈ = 40 мм.

Для устранения возможности заклинивания деталей между конусом чаши и торцом предбункера последний свободно подвешивают на винтах, завинченных в стойки. Высоту чаши в этих случаях обычно выбирают:

H = (0,2 ÷ 0,4) ⋅ =0,4⋅440=176 мм

Принимаем значение диаметра воронки на выходе как H=180 мм.

В предбункер загружаются 80% деталей, а 20% находятся в чаше бункера. Таким образом, масса деталей в предбункере составляет 38,4 кг, а масса деталей в бункере составляет 9,6 кг.

3.2.6 Подбор геометрических параметров основания чаши.

Геометрические параметры основания чаши подобраны с учетом параметров чаши и дна, и размеров установочных винтов для крепления чаши к основанию.

Рисунок 7 – Эскиз основания чаши

Материал конического дна – сталь;

(мм) – толщина основания,

(мм) – диаметр сечения основания.

= 3,14·(2202·8)=1215808 мм3;

=7800·1215·10-6=9.47 кг;

9.47/2·2202=229*103 кг·мм2.

3.3 Выбор режима работы питателя

3.3.1 Выбор частоты колебаний

Частота колебаний вибрационного бункера выбирается из следующих соображений. Наиболее просто осуществлять колебания чаш питателя при помощи электромагнитных вибраторов, работающих с частотой 50 и 100 Гц.

Частоту 100 Гц целесообразно применять у вибрационных питателей для мелких заготовок c диаметром чаши до 200 мм. У более крупных вибропитателей при больших размерах колеблющихся поверхностей и значительных амплитудах колебания работа на высокой частоте сопровождается неприятным шумом. Кроме того, при меньшей частоте колебаний допустимы менее жесткие и, следовательно, более легкие колеблющиеся массы питателя, что в свою очередь, приводит к уменьшению питателя, т.е. к уменьшению общего веса питателя и уменьшению габаритов и мощности вибратора. Поэтому у вибрационных питателей с диаметром чаши до 500 мм целесообразно применять частоту 50 Гц.

Принимаем частоту колебаний f=50 Гц, так как диаметр чаши равен 455 мм.

3.3.2 Определение оптимального режима работы вибрационного бункера

Возникновение процесса хаотического, неорганизованного движения деталей в результате явления упругого удара зависит от скорости соударения детали с лотком в момент их встречи после микрополета при фазовом угле jв.

Скорость ударения заготовки с лотком в режимах с одинаковыми значениями параметра x зависит от частоты колебаний.

На рисунке 4 показана зависимость скорости соударения от режимов работы для нескольких частот колебаний лотка. При известных предельных скоростях соударения график позволяет выбрать эффективные режимы работы вибропитателей для каждой частоты.

Под предельно допускаемой скоростью соударения для данной заготовки и лотка [Vуд]пред будем понимать такую скорость соударения, превышение которой приводит к нарушению установившегося периодического движения детали.

Величина предельной скорости соударения зависит от материалов и детали на поверхности лотка, наличия и размеров заусенец. Эксперименты позволяют определить некоторые значения предельных скоростей соударения для ряда материалов, из которых изготовлены лотки и детали.

Рисунок 8– График зависимости скорости соударения от режимов работы для нескольких частот колебаний лотка

Зная [Vуд]пред и частоту, можно определить по графику (рисунок 5) параметр режима работы x.

Для [Vуд]пред=200 мм/сек и f=50 Гц:

x=3,3.

Оптимальным режимом работы вибрационного питателя будет режим, обеспечивающий максимальное значение коэффициента скорости Кс при сохранении устойчивого характера движения деталей. Коэффициент скорости зависит от параметра x, углов b и a и коэффициента трения fт. Угол бросания b для режима с определенным x зависит от максимальной скорости лотка Vлmax, которая, в свою очередь, зависит от требуемой скорости движения деталей и коэффициента скорости.

Коэффициент режима П, равный произведению коэффициента скорости Кс на коэффициент угла бросания Кb подсчитывается по формуле:

= ·1,3= 0,39

где uд – скорость движения деталей по лотку

f - частота в Гц,

fт – коэффициент трения детали по лотку,

ку – коэффициент удара, равный 1,1-1,3.

Для упрощения расчетов углы подъема a и бросания b можно задать соответственно коэффициентами

, ,

По графику (рисунок 6), зная значения П и кa, можно определить значение коэффициента кb, а затем из формулы найти и угол бросания b:

По графику кb=0,3, отсюда

,

=1,2+26,6=28°.

Рисунок 9

3.4 Расчет массы и момента инерции верхней части питателя.

3.4.1 Расчет веса чаши, лотка

= 9149712,5 мм3

,

(мм3)

, (кг),

, (кг).

3.4.2 Расчет момента инерции чаши, лотка

,

= 2819410 (кг*мм2).

,

(кг*мм2).

3.4.3 Башмак верхний:

Рис 10 – Башмак верхний

(50*50*30)-((30*9*30)-((24*24*8))=49620 мм3;

7800∙0,049·10-3 = 0,382 кг;

кг·

3.4.4 Защитная пластина:

Для предотвращения воздействия магнитных силовых волн на коническое дно питателя подобрана защитная пластина из алюминия, устанавливаемая между сердечником якоря и основанием чаши. Защитная пластина имеет геометрические параметры – диаметр D=240 мм и толщину h=5 мм.

кг;

кг· .

3.4.5 Якорь вибратора:

Подобрана конструкция основания якоря имеющее геометрические параметры – ширину Lоя = 120 мм, толщину Bоя = 140 мм и высоту Hоя = 30 мм.

Рис 11 – Якорь вибратора

120∙140∙30=0,5·106 мм3;

7800∙0,5·10-3 = 3,9 кг;

3,9/12(1202+1402)= 11·103 кг· .

3.4.6 Основание якоря:

Рис 12 – Основание якоря

Подобрана конструкция основания якоря с учетом его соединения с пластинами и габаритных параметров сердечника якоря. Основание якоря имеет геометрические параметры – ширину Lоя = 140 мм, толщину Bоя = 140 мм и высоту Hоя = 60 мм. Материал основания якоря – сталь.

мм2;

7800∙1,17·10-3 = 9,1 кг;

9,1/12(1402+1402)= 29·103 кг· .

Таким образом, – полная масса верхней части питателя вместе с деталями в нем:

103 кг.

– полный момент инерции верхней части питателя,

кг∙мм2.

Результаты расчетов:

- масса всех деталей;

- масса деталей в бункере;

- масса деталей в предбункере;

- масса конусного дна;

- масса чаши;

- масса лотков;

- масса верхних башмаков;

- масса сердечника якоря;

кг- масса защитной пластины;

- масса основания якоря.

3.4.7 Массы и моменты инерции деталей нижней части вибропитателя

К нижней части вибропитателя относятся следующие детали: электромагнит, основание привода, пружина, основание вибробункера.

Электромагнит:

Подобран сердечник с набором из N = 20 пластин, толщиной каждой j = 2 мм прямоугольной формы с шириной Lc = 120 и толщиной с = 120 мм. h=80 Материал пластин – железо, 7850 кг/м3.

Рис 13 – Электромагнит

120∙120∙80=1.15·106 мм3;

7850∙1.15·10-3 = 9.02 кг;

9.02/12 (1202+1202)= 21·103 кг· .

- Основание электромагнита:

7800∙0,35·10-3 = 2,73кг;

Основание:

Подобрано основание привода со следующими геометрическими параметрами: внешний диаметр D = 350 мм, толщина Hоп = 70 мм, диаметр сквозного отверстия для установочной оси d = 50 мм. Материал основания привода – сталь.

Рис 14 – Основание ВБЗОУ

Von=3,14·(3502-502)·50=18.84·106 мм3;

=7800·18.84·10-3=146,9 кг;

=8814·103кг·мм2.

Определяем суммарную массу нижней части вибропитателя:

mнч=mэ+mоп+mнб=9,02+146.9+2,73=158.65 кг.

Определяем суммарный момент инерции нижней части вибропитателя:

Iнч= Iэ+ Iоп+Iнб=19∙103+21·103+8814∙103=8854·103 кг·мм2.

3.5 Определение угла наклона подвесок

– угол наклона пружинных стержней относительно вертикали для вертикально установленной чаши относительно электромагнита и частоты тока питания катушки электромагнита Гц.

Принято значение угла , .

,

где – кинематический угол наклона пружинных стержней, , , , – расстояние от точек крепления верхних башмаков до оси чаши, мм.

3.6 Расчет упругой системы вибропитателя

кг.

,

где mв – суммарная масса верхней части питателя;

Iв – момент инерции верхней части питателя;

rв – расстояние от центра чаши до точек крепления подвесок к верхней части питателя.

Согласно условию, предварительно принято значение приведенной массы нижней части питателя , кг.

При подборе геометрических параметров элементов нижней части питателя необходимо выполнить следующее условие . кг.

Нижняя часть питателя будет установлена на пружинных амортизаторах, поэтому система будет являться двух массовой.

– приведенная масса двух масс,

кг.

3.7Расчет пружинных подвесок питателя

Подобраны пружинные стержни прямоугольной (плоской) формы. Материал пружинных стержней – сталь.

– относительный размах колебаний приведенной массы,

мм.

– прогиб пружинного стержня,

мм.

- минимальная рабочая длина пружинного стержня,

мм.

Принимаем рабочую длину пружинных стержней мм.

– ширина пружинного стержня,

где , Гц, – модуль упругости материала, Н/мм2.

.

Принимаем h = 8мм.

Момент инерции прямоугольного стержня:

кг∙мм2,

где b = k×h = 3∙8 = 24 мм.

Принята длина пружинных стержней Lпс = 140 мм. Материал пружинних стержней – сталь.

мм3,

,

кг.

кг∙мм2.

где - расстояние от оси основания чаши до оси пружинного стержня, мм.

3.8 Расчет электромагнитного вибратора

– максимальное возмущающие усилие в направлении колебаний,

где - коэффициент затуханий, , .

Н.

– максимальное возмущающие усилие вертикального вибратора,

Н.

- площадь сечения железа сердечника электромагнита,

где - магнитная индукция в зазоре, .

мм2,

– необходимая мощность электромагнитной катушки,

кВт.

– ход якоря электромагнитного вибратора,

мм.

– величина воздушного зазора между якорем и сердечником электромагнита,

мм,

–величина приведенного воздушного зазора,

где - величина глубины модуляции воздушного зазора, .

мм.

– величина магнитодвижущей силы (МДС),

А∙В,

–величина эффективной МДС,

А∙В,

– минимальная размер окна сердечника,

где - плотность тока, А/мм2 - допускаемое значение силы тока на 1 мм2 сечения провода, - коэффициент заполнения окна сердечника.

см=20.7 мм

Тип пластин Ш-образного сердечника выбирается исходя из сечения железа

Qж= a×c,

где а и с размеры сердечника, набранного из пластин (рисунок 7) .

Рис 15 Схема электромагнита

Обычно принимают с=2×а, тогда Qж= 2a2 , откуда

= 1.97 см=19,7мм

Из таблицы по размеру «а» подбирается стандартный тип пластин, а по сечению окна сердечника Q0 выбираются размеры b и h.

|

Тип пластины |

Размеры |

|||

|

а, мм |

b, мм |

h, мм |

Q0, мм |

|

|

Ш 20 |

20 |

3 |

7 |

21 |

3.9 Необходимое число витков катушки вибратора

Необходимо определить число витков катушки электромагнита W и число витков диапазона регулирования напряжения подаваемого на катушку W, так как величина напряжения в сети изменяется от Umin = 198 В до Umax = 242 В.

,

где U – эффективное значение напряжения на зажимах катушки вибратора;

Qжд – действительная площадь сечения железа;

Bд – действительная магнитная индукция:

= =42 Тл

ж – длина среднего магнитного пути железного сердечка в см:

=2(2+3+7)=24 см.

m - магнитная проницаемость железа сердечника

(для электротехнической стали ).

Подставив значения, получим:

=72,

,

- минимальное число витков катушки,

.

Принято число витков катушки электромагнита W = 74, диапазон регулирования W = 1, .

- эффективное значение силы тока,

А,

- диаметр провода в катушке,

мм - расчетное значение,

мм - принятое значение.

3.10 Расчет амортизаторов вибрационных питателей

Амортизаторы рассчитываются, исходя из двух условий.

Первое условие – изолировать вибрационный питатель и значительно ограничить динамические воздействия, сказываемые питателем на опорную конструкцию. Изоляция вибрационных питателей осуществляется с помощью пружинных или резиновых амортизаторов. В этом случае жесткость амортизаторов выразится из следующего уравнения.

,где mоп – масса опорной плиты с закрепленными на ней деталями. С 236630

Вторым условием, предъявляемым к жесткости амортизаторов, является ограниченная величина «статического прогиба» амортизаторов при максимальной загрузке питателя деталями. Детали со спирального лотка чаши поступают на неподвижный лоток или непосредственно на рабочую позицию, для чего чаша питателя должна находиться на определенном уровне относительно неподвижного лотка. Для бесперебойного движения деталей смещение чаши относительно неподвижного лотка в результате статического прогиба амортизаторов должно быть не больше определенной величины, т.е. должно быть удовлетворенно условие:

,

где Gs– максимальный вес загружаемых деталей;

d=3 мм – допустимое вертикальное смещение чаши питателя (2-5 мм).

Жесткость опорных амортизаторов, удовлетворяющая обоим условиям, определится неравенством:

£С£ 16 С 579744

Принимаем С=600 кг/см.

Конструктивно амортизационная система питателя выполняется в виде нескольких витых пружин, на которые опирается нижняя плита.

Размеры пружины определяются, исходя из требуемой жесткости амортизаторов С по формуле:

где d=4 мм – диаметр проволоки пружины;

D=24 мм – средний диаметр пружины;

G – модуль сдвига (G=8×105 кг/см2);

i – число витков пружины;

n – число пружин в амортизационной системе.

Зная жесткость амортизаторов С, задавшись конструктивно средним диаметром пружин D (D можно принять в пределах 15¸50 мм) и диаметром проволоки d (в пределах 2¸6 мм), определим число витков пружины:

=11.58;

Принимаем i=12.

- Управление работой ВБЗУ

Предлагается управлять ВБЗУ с помощью системы управления на базе однокристального микропроцессора КР580МВ80А (рисунок 6).

Микросхема КР580ВВ55 – программируемое устройство ввода/вывода параллельной информации, применяется в качестве элемента ввода/вывода общего назначения, сопрягающее различные типы периферийных устройств с магистралью данных систем обработки информации. Обмен информацией между магистралью данных систем и микросхемой КР580ВВ55 осуществляется через 8 разрядный двунаправленный канал данных.

Дешифратор позволяет преобразовать 4-разрядный код, поступивший на входы A0-A3 в напряжение низкого логического уровня, появляющееся на одном из шестнадцати выходов 0…16 .

Дешифратор имеет два входа разрешения дешифрации E1 и E2. Чтобы разрешить прохождение данных на выходы, на эти входы следует подать напряжение низкого уровня.

Служит для передачи управляющего сигнала на управляющее устройство и для экономии линий подключаемых к МП.

Микросхема К155КП1 представляет собой 16-входовый цифровой мультиплексор, позволяющий с помощью четырех адресных входов А3-А0 передавать данные, поступающие на один из шестнадцати входов 16-0 на выход Y.

Напряжение низкого уровня на входе А разрешает прохождение данных от входов. Мультиплексор применяют для сокращения линий, подключаемых к СУ.

Рисунок 16 – система управления на базе однокристального микропроцессора КР580ВМ80А

ЗАКЛЮЧЕНИЕ

В данной работе было спроектировано ВБЗОУ для ориентирования и подачи деталей колпачков на автоматизированную линию производства.

В соответствии с параметрами детали, была подобрана конструкция, а также проведены расчеты параметров составных частей вибрационного бункерного загрузочного устройства.

Кроме того, был выполнен подбор устройства для вторичного ориентирования деталей, а также разработана система управления на базе однокристального микропроцессора.

Библиографический список доступен воной версии работы

Чертеж

[thumb] [/thumb]

[/thumb]

Скачать: