Ковкой называется процесс деформирования металла под ударами молота или под давлением пресса. Ковка разделяется на свободную ковку и ковку в штампах или, иначе, штамповку. При свободной ковке металл деформируется бойками и имеет возможность свободно течь в стороны по поверхности бойков. При штамповке течение металла обусловлено очертаниями полости штампа.

Операции ковки

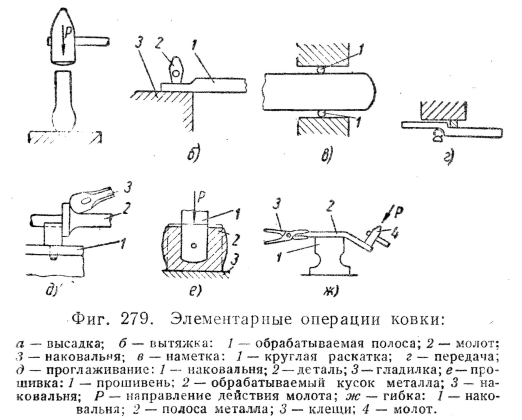

Разнообразные операции, которым металл подвергают при ковке, можно свести к следующим: осадке, вытяжке, прошивке (пробивке), гибке, закручиванию, рубке, штамповке и сварке (кузнечной).

Рассмотрим каждую из упомянутых операций в отдельности.

1. Осадкой называется кузнечная операция, посредством которой уменьшается высота исходной заготовки за счет увеличения площади ее поперечного сечения. Осадка, осуществляемая на части заготовки, называется высадкой, например, местное утолщение прутка (фиг. 279, а). Подлежащее утолщению место должно быть предварительно нагрето.

2. Вытяжкой (протяжкой) называется кузнечная операция, посредством которой увеличивается длина исходной заготовки за счет уменьшения площади ее (фиг.279, б).

Вспомотательной операцией при вытяжке является операция, называемая наметкой (перебивкой). Наметка осуществляется с помощью круглой раскатки и применяется для нанесения на заготовке разметочных углублений. На фиг. 279, в представлена двусторонняя наметка.

Другой вспомогательной операцией вытяжки является передача. Передачей называется операция, посредством которой одна часть заготовки смещается по отношению к другой. Схема этой операции представлена на фиг. 279, г.

Отделочной операцией при вытяжке является проглаживание. Это— операция, посредством которой устраняются неровности поверхности поковки и достигается более правильная форма и чистота детали. Инструментом служат плоские бойки и гладилки (фиг. 279, д).

3. Прошивкой называется кузнечная операция, посредством которой в заготовке получают отверстие (сквозная прошивка) или углубление (несквозная прошивка). При ручной ковке для прошивки применяются бородки. Для машинной прошивки пользуются прошивнем (фиг. 279, е).

4. Гибкой называют кузнечную операцию, посредством которой заготовке придается изогнутая форма по заданному контуру. На фиг. 279, ж изображена схема гибки под молотом.

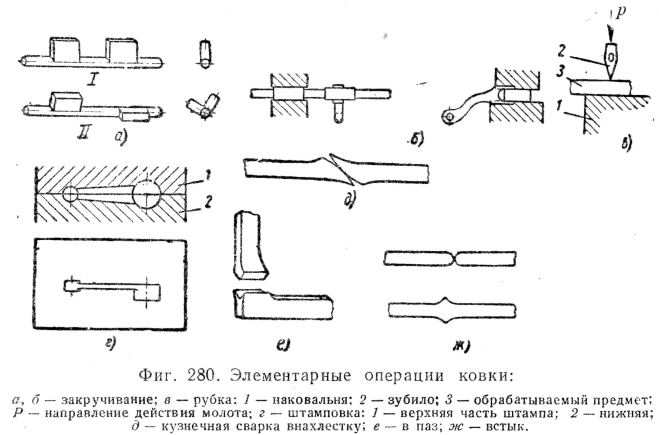

5. Закручиванием называется ковочная операция, заключающаяся в поворачивании одной части заготовки относительно другой на определенный угол вокруг общей оси. На фиг. 280, а показана поковка двухколенчатого вала,

полученная путем закручивания. На эскизе I показана поковка до закручивания, а на эскизе II — после закручивания. На фиг. 280, б показана установка заготовки при операции закручивания.

6. Рубкой называется кузнечная операция, посредством которой заготовку разделяют на части. Рубку осуществляют посредством зубила или кузнечного топора, помещаемого между давящим орудием и обрабатываемым предметом (фиг. 280, в).

7. Штамповкой называется кузнечная операция, при которой металл деформируется штампами. Металл, деформируясь, заполняет полость, выработанную в штампах. Форма полостей в штампах устанавливается в соответствии с требуемой формой детали (фиг. 280, г).

8. Сваркой (кузнечной) называется кузнечная операция, посредством которой производят соединение двух кусков нагретого металла.

Для получения хорошей сварки необходимы нагрев металла до надлежащей температуры, чистота свариваемых поверхностей и некоторое утолщение металла в месте сварки (для обеспечения возможности хорошей проковки).

Различают следующие способы сварки: внахлестку (фиг. 280, д), в паз (фиг. 280, е), встык (фиг. 280, ж).

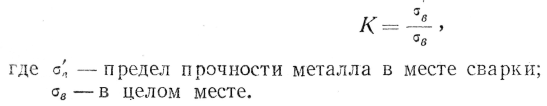

Сварку железа производят при температуре белого каления. Прочность сварки характеризуется так называемым коэфициентом сварки

При о'в=oв,K=1 т. е. при хорошей сварке прочность сваренного места не должна отличаться от прочности основного металла.

Кузнечным способом можно сваривать лишь те металлы, которые при переходе из твердого состояния в жидкое находятся в пластичном состоянии.

Сваривать два куска металла можно только в том случае, когда на всей свариваемой поверхности элементарные частицы металла будут сближены между собой настолько, что между ними сделается возможным действие сил между-молекулярного притяжения. При кузнечном способе сварки это возможно лишь в случае воздействия молота или пресса на металл, находящийся в пластичном состоянии.

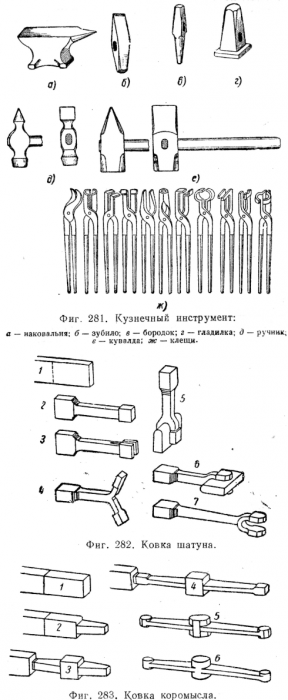

На фиг. 281 изображен различный кузнечный инструмент.

Подсчет материала для заготовки. При определении веса заготовки нужно исходить из веса готовой детали, прибавляя к нему вес металла, расходуемого на кузнечные припуски для получения поковки.

Кроме этого, необходимо принимать во внимание потери металла на угар и обрубку.

Размер припуска увеличивается с увеличением поковки; на практике припуск берется по заранее выработанным таблицам. На размер припуска влияет также состояние оборудования цехов.

В результате борьбы за экономию металла размеры припусков уменьшаются, что удешевляет дальнейшую обработку поковок в механических цехах.

Ниже приведены примеры получения изделий посредством ковки. Рассматривая эти примеры можно убедиться, что процесс ковки сводится к разобранным выше элементарным операциям.

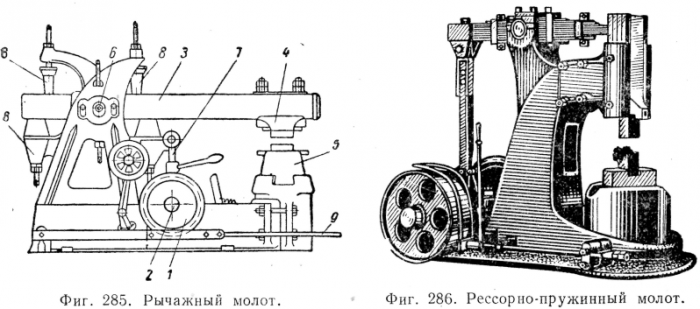

Ковка шатуна. Процесс отковки шатуна протекает в такой последовательности:

1) от полосы отрубают заготовку нужного размера (фиг. 282, 1 — пунктир);

2) среднюю часть заготовки вытягивают (фиг. 282, 2);

3) один конец заготовки разрубают (фиг. 282, 3);

4) разрубленный конец заготовки разводят (фиг. 282, 4);

5) разведенный конец оправляют на полукруглой оправке в вертикальном положении (фиг. 282, 5) и затем в горизонтальном положении (фиг. 282, 6).

На фиг. 282, 7 представлено изделие в готовом виде с концами вилки, закругленными зубилом.

Ковка коромысла. Последовательность операций ковки указана цифрами на фиг. 283, начиная от заготовки 1 и до готовой поковки 6.

Машины-орудия ковки и их классификация

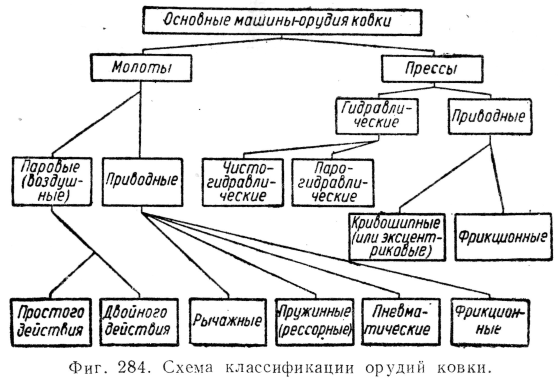

Все машины-орудия ковки можно объединить по техническим признакам в сравнительно небольшое число основных групп.

Схема классификации основных орудий ковки представлена на фиг. 284.

Ниже рассматривается каждая из групп, вошедших в схему машин-орудий ковки в отдельности.

Молоты. Молотом называется машина-орудие ковки, деформирующее обрабатываемый металл ударами. Деформирование металла при этом происходит в течение очень короткого промежутка времени — порядка сотых и тысячых долей секунды. При отковке заготовка подвергается нескольким ударам, количество которых определяется размерами, материалом поковки и др. Размер молота характеризуется весом его падающих частей. Обрабатываемый кусок металла помещается на гладкой поверхности наковальни (при ручной ковке) или нижнего бойка (при машинной ковке), укрепленного в нижней тяжелой части молота, называемой шаботом.

Большой вес наковальни и шабота обусловливают воспринятое энергии удара обрабатываемым куском металла. Под действием удара частицы обрабатываемого металла перемещаются, и поковка получает желаемую форму.

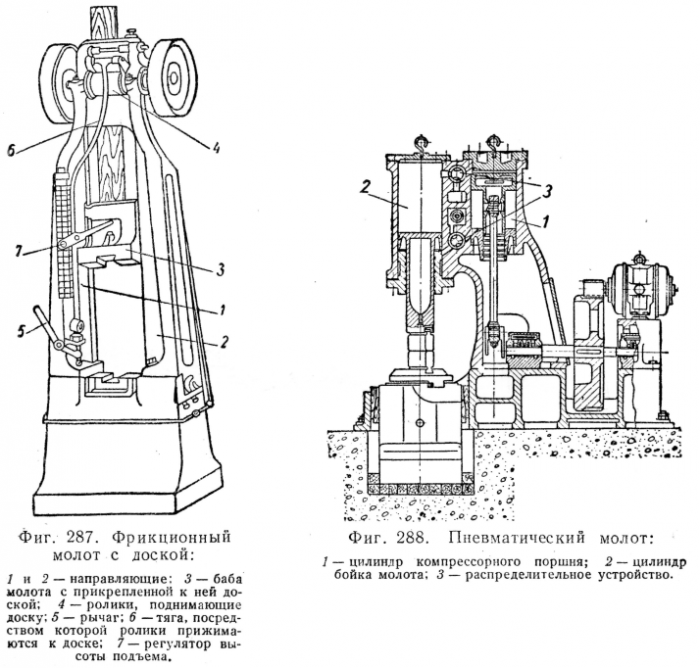

Приводные рычажные молоты. Рычажными называются молоты, бойки которых укреплены на конце рычага, имеющего горизонтальную ось вращения. В рычажном молоте боек описывает некоторую дугу. Если механизм, приводящий в движение рычаг, расположен перед бойком, то молот называется лобовым, при расположении механизма между осью вращения и бойком — средне-бойным, при расположении механизма на противоположном от бойка конце рычага — хвостовым.

На фиг. 285 приведена одна из конструкций рычажного молота, шкив 1 которого насажен на вал 2; на рычаге 3 укреплен боек 4, ударяющий по наковальне 5; цапфы 6, на которых вращается рычаг 3, представляют одно целое с башмаком, в который вложен рычаг 3 и балансир, эксцентрик, сидящий на валу 2 и прикрепленный к балансиру, имеет рычаг 7; нажимая на педаль 9, можно через посредство ролика натянуть ремень и таким образом заставить вращаться шкив 1; 8 — буферы.

Число ударов такого молота регулируют нажимом на педаль.

Главнейшим недостатком рычажных молотов является непараллельность соприкасающихся плоскостей бойка и наковальни во время удара по обрабатываемому металлу.

Рычажные молоты употребляют для мелких поковок; вес бабы их обычно не превышает 250 кг, число ударов достигает 200 в минуту. В настоящее время рычажные молоты, подобные показанному на фиг. 285, имеют незначительное применение.

Рессорно-пружинные молоты изготовляют примерно таких же размеров, как и рычажные.

Преимуществом молота, изображенного на фиг. 286, по сравнению с рычажным молотом (фиг. 285) является прямолинейность движения бойка, который ходит в направляющих.

Фрикционные молоты. На фиг. 287 показана схема устройства фрикционного молота с доской. Ролики в данном случае получают вращение от привода, чаще —от индивидуального электродвигателя. Преимуществами фрикционных молотов являются сравнительная простота их конструкции и достаточно высокий к. п. д. Такие молоты применяют обычно при штамповке автомобильных деталей и деталей сельскохозяйственных машин. Иногда такие молоты работают комплектами, т. е. одни молоты производят штамповку начерно, другие работают с чистовыми штампами.

Недостатком фрикционных молотов является быстрый износ досок.

Вес падающих частей достигает 3 т, высота подъема обычно — до 2 м.

Пневматические молоты. В описанных выше приводных молотах промежуточным звеном между приводом и бойком молота служит жесткая (доска), упругая (пружина) или гибкая (ремень) связь; в пневматических молотах такой связью является воздух.

На фиг. 288 показано устройство пневматического молота наиболее распространенного типа; компрессорный поршень получает движение от привода. Распределительное устройство 3 позволяет: 1) соединить цилиндры 1 и 2 с наружной атмосферой; в этом случае воздух при движении компрессорного поршня свободно перегоняется и молот работает вхолостую (верхний боек свободно лежит на нижнем бойке); 2) соединить верхнюю часть цилиндра 1 с верхней частью цилиндра 2 и нижнюю часть цилиндра 1 с нижней частью цилиндра 2; в этом случае при движении компрессорного поршня воздух нагнетается и разряжается над и под рабочим поршнем; это заставляет поршень цилиндра 2 подниматься и поднимать связанный с ним боек молота. В результате при таком положении распределительного устройства боек молота будет наносить по поковке непрерывные удары.

Для удержания бойка в крайнем верхнем положении воздух подается только под поршень цилиндра 2; верхняя часть цилиндра при этом соединена с атмосферой. Для нажима бойка на поковку воздух подается в верхнюю полость цилиндра 2; нижняя полость цилиндра 2 соединяется с атмосферой.

Современные пневматические молоты позволяют наносить по поковке отдельные удары. Вес падающих частей пневматических молотов доходит до 2 т; однако наиболее распространены молоты с весом бабы примерно до 0,5 т. Пневматические молоты широко применяются для свободной ковки. По сравнению с паровыми молотами они весьма удобны, потому что не требуют ни котельной, ни компрессорной установки. Вместе с тем к. п. д. пневматических молотов значительно выше, чем паровых.

Однако пневматические молоты гораздо сложнее по устройству и обслуживанию, а также при большем весе падающих частей весьма громоздки. В настоящее время имеются конструкции пневматических молотов, предназначенные и для штамповочных работ. Количество ударов у легких пневматических молотов достигает 280 в минуту, у тяжелых — 60.

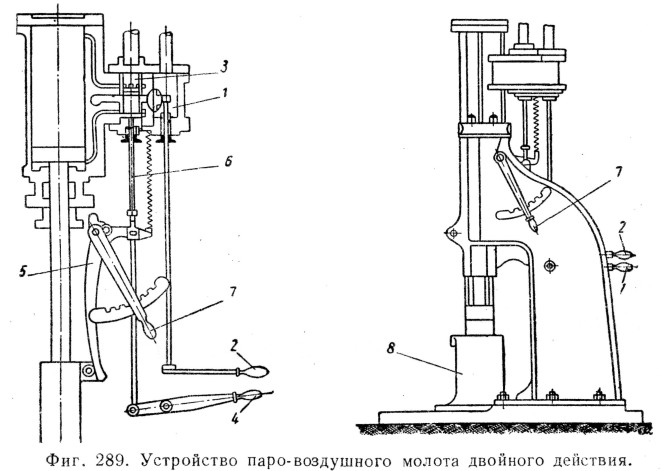

Паро-воздушные молоты. Паро-воздушный молот состоит из рабочего цилиндра, на конце штока поршня которого закреплена баба молота; баба движется по направляющим; рабочий цилиндр укреплен на станине, расположенной на фундаментной плите. Нижняя часть молота (шабот) представляет собой тяжелую литую деталь весом, в несколько раз большим (10—20) веса падающих частей молота. Движение бабы вверх достигается пуском пара или сжатого воздуха снизу поршня; движение вниз совершается под действием силы тяжести. Такой молот получил название молота простого действия.

Первый годный для практических целей паровой молот был построен в 1837 г. Позднее были построены молоты, в которых пар (воздух) подавался в верхнюю полость цилиндра над поршнем при движении поршня вниз, в результате чего скорость движения бабы увеличивается. Такие молоты называют молотами двойного действия.

На фиг. 289 изображен молот двойного действия. Вентиль 1 для пуска свежего пара приводят в действие рукояткой 2; золотник 3 соединен с рукояткой 4 и дает возможность регулировать пуск пара. Рычаг 5 автоматического управления (самоход) отклоняется бабой во время поднятия ее и, будучи шарнирно связанным со штангой 6, передвигает золотник, автоматически выполняя роль машиниста, управляющего рукояткой. Рукоятка 7 регулирует ход золотника, в результате чего можно изменять энергию удара при автоматической работе. На шаботе 8 укрепляется нижний боек (наковальня) молота.

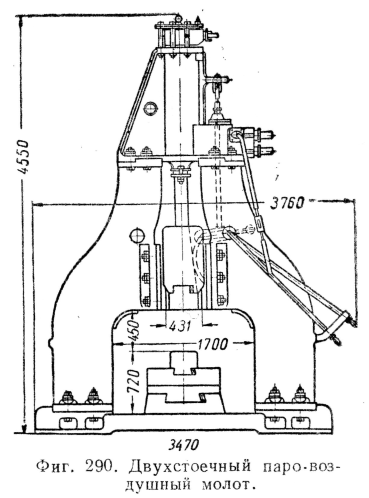

На фиг. 290 изображен двухстоечный паровой молот.

Вес падающих частей современных паровых молотов не превосходит 10 т; ранее применялись паровые молоты, вес падающих частей которых достигал 125 т; в настоящее время тяжелые молоты заменены прессами.

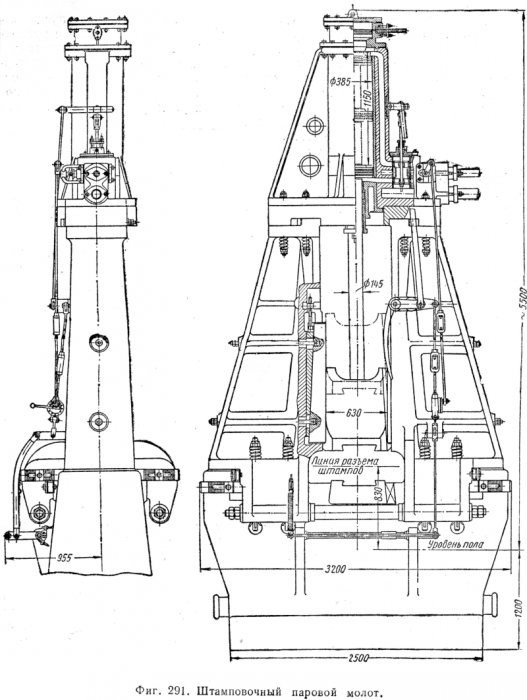

Паро-воздушные молоты весьма легко управляемы и могут наносить удары разной силы, вследствие этого их. можно применять для самых разнообразных ковочных работ как при свободной ковке, так и при штамповке. В связи с этим паровые молоты подразделяются на ковочные и штамповочные; отличительной особенностью последних является то, что станина устанавливается на шаботе молота (фиг. 291).

Применение сжатого воздуха повышает к. п. д. молота; однако сравнительная экономичность работы молотов на паре и воздухе зависит от ряда местных условий: стоимости пара и электроэнергии, амортизационных расходов и т. п. Поэтому вопрос о целесообразности применения пара или сжатого воздуха должен решаться в каждом отдельном случае.

Значение веса шабота для использования энергии удара падающих частей молота. Так как между молотом и наковальней помещается обрабатываемая заготовка, то процессы, наблюдаемые при ковке (относящиеся к молоту и наковальне), можно отнести к области явлений, происходящих при ударе неупругих тел.

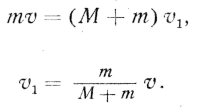

Обозначим через т массу падающих частей молота, М — массу наковальни и шабота, u — скорость падающих частей молота в момент соприкосновения с металлом, u1 — общую скорость падающих частей молота и его шабота (вместе с наковальней) после удара. Тогда по закону равенства количества движений до удара и после удара имеем

При выводе этой формулы предполагалось, что поковка абсолютно неупругая.

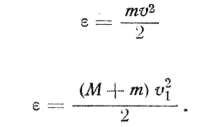

Обозначим живую силу падающих частей до удара через е и живую силу падающих частей и шабота после удара через е1, тогда

Подставляя в последнюю формулу значение u1 получаем

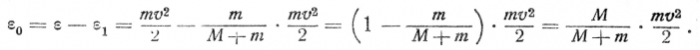

![]()

Разность между е и е1 представит величину работы, затраченной на деформацию обрабатываемого тела; обозначим эту разность через е0. Тогда

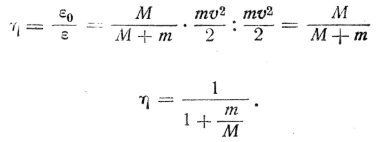

Использование энергии удара молота может быть определено величиной к. п. д. удара, т. е. величиной отношения живой силы, затраченной на деформацию металла, к живой силе, которой обладали падающие части молота в момент соприкосновения с деформируемой заготовкой.

Таким образом, к. п. д. удара молота будет

![]()

подставляя сюда соответствующие величины, имеем

Отсюда следует, что к. п. д. удара молота тем больше, чем больше масса шабота.

В современных молотах отношение m/M берется от 1/15— до 1/20 .

Дальнейшее увеличение веса шабота, не увеличивая значительно величины n лишь удорожает стоимость всего устройства.

При определении величины n мы считали шабот свободным телом, в действительности же фундамент, на который установлен шабот, оказывает сопротивление его движению и, таким образом, как бы увеличивает его массу. Отсюда следует, что практическая величина к. п. д. удара молота должна быть несколько больше теоретической.

Так как при ковке металл, кроме пластической деформации, до некоторой степени подвергается и упругой деформации и так как часть энергии удара тратится на упругую деформацию падающих частей молота и наковальни с фундаментом, то энергия, используемая собственно на деформирование металла, может иногда падать до 70% энергии удара молота.

Выбор веса падающих частей молота в соответствии с поковкой. Для определения веса падающих частей (тоннажа) молотов в соответствии с поковкой существует ряд теоретических и эмпирических формул, которые, однако, используются лишь специалистами при детальной разработке технологических процессов ковки.

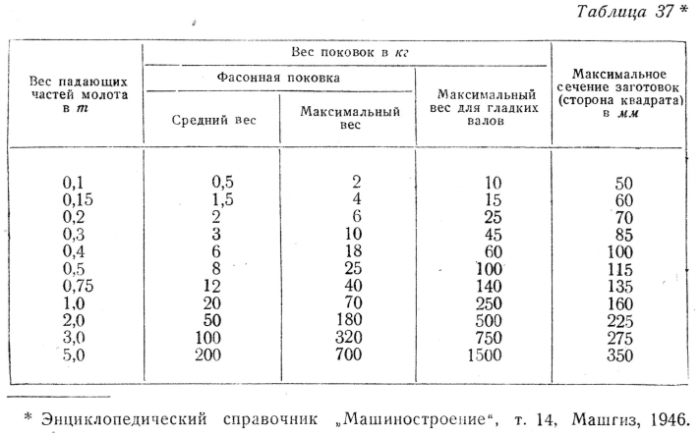

Для ориентировочного представления о необходимом тоннаже машин-орудий в случаях свободной ковки в зависимости от веса и размеров заготовки может служить табл. 37.

В случае штамповки вес падающих частей молота может быть ориентировочно определен по следующей эмпирической формуле:

G = a*F,

где G — вес падающих частей в кг;

а — коэфициент, равный в случае молота простого действия 10 и в случае молота двойного действия 6,5;

F — площадь проекции поковки на плоскость разъема штампов в см2.

Прессы. Прессами называют орудия ковки, деформирующие обрабатываемый металл статической нагрузкой без удара. Применяются прессы гидравлические и приводные.

Применяемые в настоящее время для обработки металлов гидравлические прессы работают от насосно-аккумуляторного и мульти-пликаторного привода.

Гидравлические прессы применялись для обработки свинца уже в начале XIX в. Первый гидравлический пресс для ковки был построен в 1860 г., приводные прессы вошли в употребление несколько позже.

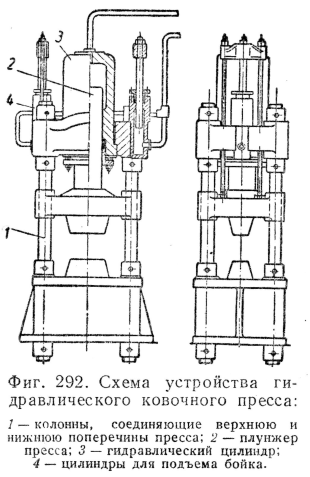

Гидравлические прессы. На фиг. 292 представлена схема устройства гидравлического пресса. Насосно-аккумуляторный привод гидравлического пресса состоит из насоса и аккумулятора. Аккумулятор применяется для накопления жидкости (воды) высокого давления в промежутки времени между рабочими ходами; это дает возможность применять менее мощные насосы.

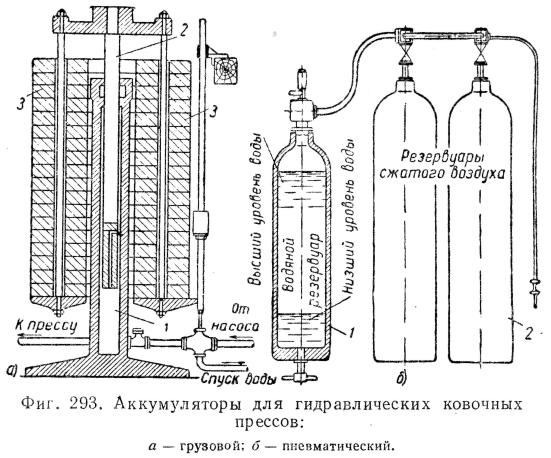

Аккумуляторы бывают двух родов: грузовые (фиг. 293, а) или воздушные беспоршневые (фиг. 293, б).

Действие грузового аккумулятора состоит в следующем: 1) вода, поступающая от насоса в цилиндр 1, поднимает плунжер 2 и подвешенные на нем грузы 3, что создает запас воды высокого давления; 2) накопленная в цилиндре 1 вода расходуется дополнительно к подаче насоса во время рабочего хода пресса. Давление воды, подаваемой из аккумулятора, равно весу грузов 3 в килограммах, деленному на площадь поперечного сечения плунжера в квадратных сантиметрах. Обычно применяемое давление воды в прессах с насосно-аккумуляторным приводом около 200 кг/см2.

В воздушном беспоршневом аккумуляторе вода от насоса поступает в гидравлический цилиндр 1, наполненный в верхней части воздухом, предварительно сжатым до рабочего давления 200 кг/см2 специальным компрессором, соединенным с показанными на фиг. 293, б справа большими цилиндрами 2. Во время пауз в работе пресса подаваемая насосом вода накапливается в гидравлическом цилиндре 7 аккумулятора, что уменьшает объем воздуха в верхней его части. Во время рабочего хода пресса вода из аккумулятора посредством действия сжатого воздуха вытесняется и направляется к прессу.

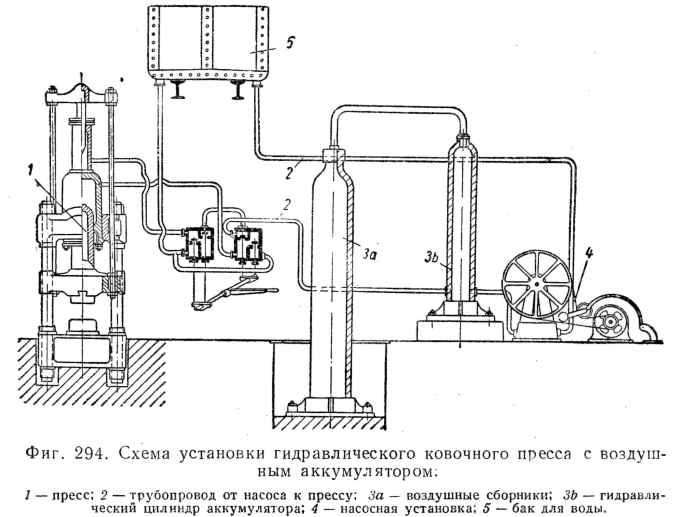

На фиг. 294 показана схема прессовой установки с воздушным беспоршневым аккумулятором.

При рабочем ходе, в течение которого производится пластическое деформирование поковки, аккумулятор должен быть соединен с рабочим цилиндром, а подъемный цилиндр — с баком.

Для подъема бойка воду под высоким давлением подают в подъемный цилиндр, а из рабочего цилиндра вода под низким давлением направляется в бак. Для того чтобы поперечина держалась на весу, подъемный цилиндр должен быть заперт. При холостом ходе вниз оба цилиндра соединяются с баком. Все эти соединения осуществляются посредством рукоятки водораспределителя .

Подсчет силы Р давления гидравлического пресса можно произвести по формуле

![]()

где р — давление жидкости в цилиндре пресса в кг/см2;

D — диаметр плунжера в см.

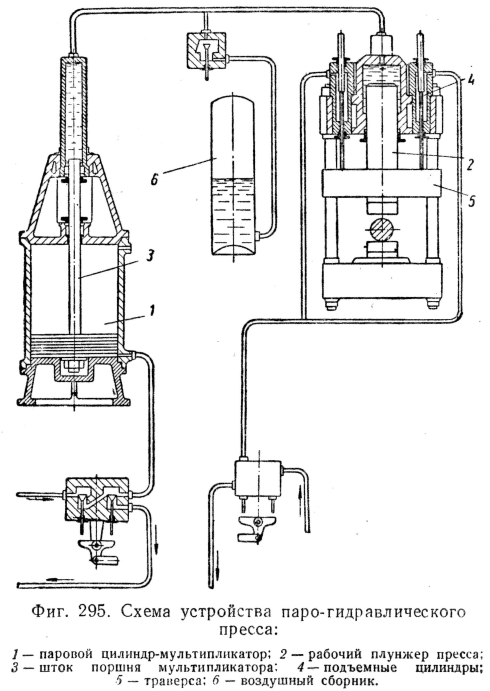

Гидравлические прессы с мультипликаторным приводом. Мультипликатор состоит из парового (воздушного) и гидравлического цилиндра. Движущей силой является давление пара или сжатого воздуха, передаваемого на поршень парового или воздушного цилиндра — мультипликатора, шток которого в свою очередь действует на жидкость. На фиг. 295 изображена схема паро-гидравлического пресса. Пар производит давление на нижнюю плоскость поршня парового цилиндра мультипликатора 1 и действует, таким образом, на шток 3, являющийся одновременно и плунжером; давление пара от штока передается жидкости, а от нее — рабочему плунжеру 2; движущая сила пара, увеличенная соответственно отношению размеров площадей плунжеров 3 и 2, передается через траверсу 5 на боек пресса.

Обозначая среднее давление пара в цилиндре 1 через р, диаметр парового цилиндра — через D, находим силу, действующую на шток 3:

![]()

Обозначим диаметр штока мультипликатора через d, тогда по закону Паскаля давление жидкости в цилиндре пресса можно выразить так:

![]()

Давление рабочей жидкости Р2 в современных прессах 400—600 кг/см2. Если Диаметр рабочего плунжера пресса обозначим через D1 то сила, передаваемая бойку пресса, будет

![]()

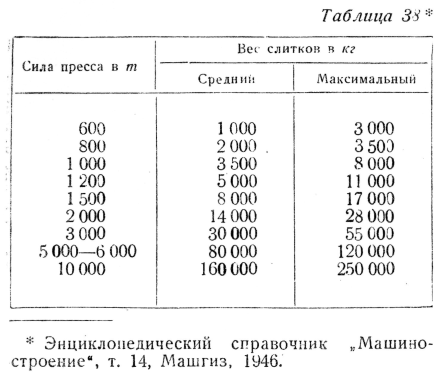

В табл. 38 помещены ориентировочные данные для определения потребной силы пресса в соответствии с весом проковываемых слитков.

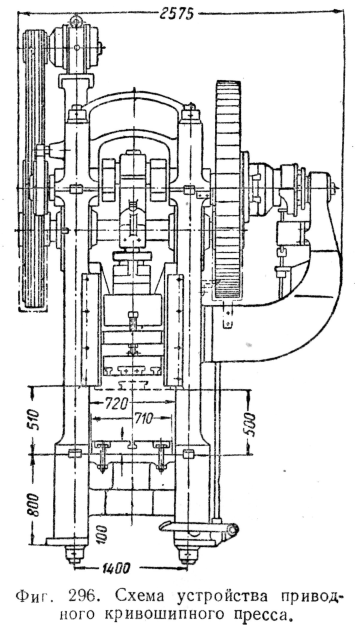

Приводные прессы. На фиг. 296 схематически изображен приводной кривошипный пресс, приводимый в действие посредством ременной передачи.

Ползун кривошипного пресса преодолевает сопротивление материала обрабатываемой заготовки. В зависимости от положения ползуна пресс может преодолевать различное сопротивление, не превышающее прочности его деталей.

Преодолеваемое прессом сопротивление может быть наибольшим при крайнем нижнем положении ползуна. Расчет таких прессов ведут исходя из максимального усилия, необходимого для преодоления сопротивления материала в обрабатываемой детали, по которому и определяются размеры всех главных частей пресса.

Кривошипные прессы снабжают маховиком; накапливаемая маховиком живая сила расходуется во время рабочего хода пресса.

Кривошипные прессы широко применяют при холодной штамповке листового материала, а также для обрезки заусенцев после горячей штамповки. Кроме того, на кривошипных прессах производят разного рода чеканочные работы, а в последнее время начали осуществлять процессы горячей штамповки различных деталей, ранее изготовлявшихся иод молотами (например, передние оси автомобиля). Развиваемые усилия кривошипных прессов колеблются в широких пределах — от единиц до тысяч тонн (6000 т).

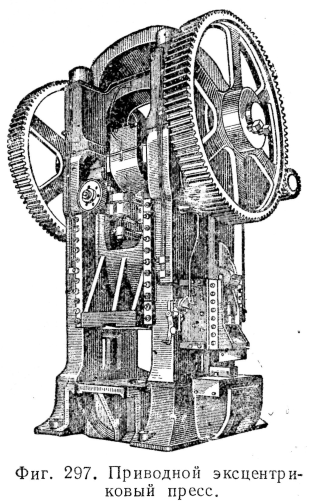

На фиг. 297 показан приводной эксцентриковый пресс, развивающий усилие в 250 т.

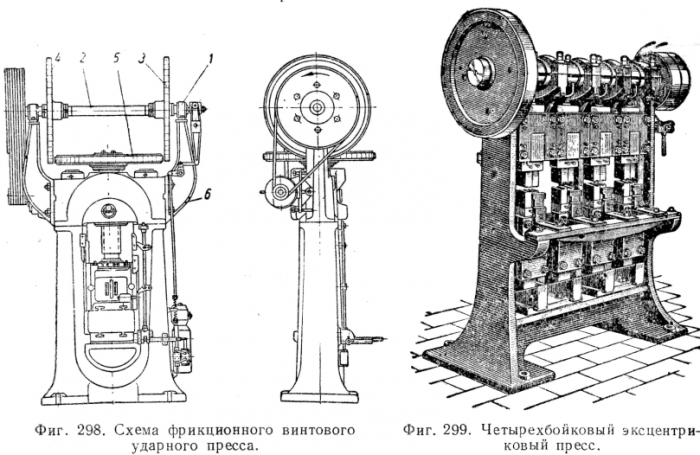

На фиг. 298 приведена схема устройства фрикционного винтового ударного пресса.

Когда в опорах 1 станины начинает вращаться вал 2 и насаженные на него диски 3 и 4, маховик 5 приходит в соприкосновение с одним из дисков. Под действием силы трения маховик 5 начнет вращаться в ту или другую сторону в зависимости от того, с каким диском он соприкасается. Вместе с маховиком начнет вращаться винтовой шпиндель. Вращаясь, винт 6 вместе с ползуном получает и поступательное движение кверху или книзу. При движении вниз маховик сначала вращается с минимальной окружной скоростью, в крайнем нижнем положении — с максимальной.

Боек, приближаясь к крайнему нижнему положению, встречает обрабатываемый кусок металла и деформирует его. Металл тормозит движение бойка; быстрое поглощение живой силы, накопленной движущимися частями пресса, сопровождается ударом, вследствие чего такие прессы называют иногда ударными.

Фрикционные прессы строят с мощностью на бойке, измеряемой тысячью и более тонн, однако наибольшее применение имеют прессы силой примерно до 400 т. Применяют фрикционные прессы главным образом для мелких штамповочных работ.

Кривошипные и эксцентриковые многобойковые прессы малых размеров применяют для массового производства мелких предметов. На фиг. 299 представлена такая машина с четырьмя бойками.

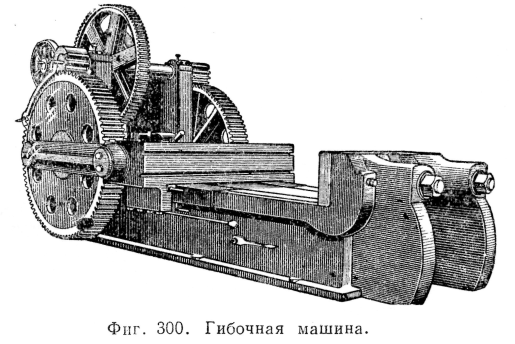

К особым типам кривошипных прессов можно отнести горизонтальную гибочную машину и горизонтальную ковочную машину.

На фиг. 300 изображена гибочная машина, представляющая собой кривошипный пресс с движением ползуна в горизонтальной плоскости.

Скачать реферат:

Пароль на архив: privetstudent.com