Дипломная работа

Разработка составов сухих строительных смесей

Список сокращений и условных обозначений, символов, единиц и терминов

ССС- сухие строительные смеси

АБЗ- асфальтобетонный завод

СПССС- союз производителей сухих строительных смесей

СП – свод правил

НГ- нормальная густота

ЖБИ- железобетонные изделия

МЗС - минизавод сухих смесей

ПАВ -поверхностно-активные вещества

КМЦ- карбоксилметил целлюлоза

П-5- Хидетал П-5

ТУ- технические условия

Введение

На сегодняшний день сухие строительные смеси являются одним из наиболее популярных отделочных материалов, подтвердившим свою эффективность практикой применения в строительстве. Сухие строительные смеси обладают рядом весомых преимуществ перед традиционными растворами, приготовленными вручную на строительных площадках или в заводских условиях/1/.

Отрасль производства сухих строительных смесей можно считать одной из самых перспективных и экономически привлекательных из всего строительного комплекса России. Применение их взамен традиционных растворов и бетонов значительно сокращает сроки производства строительных работ, улучшает культуру производства, снижает трудоемкость, повышает стабильность физико-механических характеристик конечного материала, уменьшаются расходы на транспортировку и хранение /2/.

Мировой и отечественный опыт использования сухих смесей, показал их высокую эффективность и преимущества по сравнению с традиционными методами проведения работ:

- повышение производительности труда в 1,5—5 раз в зависимости от вида работ, механизации, транспортировки и т. д.;

- снижение материалоемкости по сравнению с традиционными технологиями в 3—10 раз в зависимости от видов работ (плиточные работы — в 7 раз. выравнивание стен и полов — в 10 раз);

- стабильность составов и, как следствие, повышение качества строительных работ;

- длительность срока хранения без изменения свойств и расходование по мере необходимости;

- возможность транспортирования и хранения при отрицательной температуре /3/.

В настоящее время в мире выпускается широкая номенклатура сухих смесей для различных видов строительных работ.⁄4/.

Современные сухие строительные смеси- это сложные по составу многокомпонентные (до 10 ингредиентов) композиции различных материалов. Они лишены многих перечисленных недостатков и имеют стабильный состав, что обеспечивает им заданные свойства. Главной отличительной особенностью современных сухих смесей является то, что они могут использоваться в тонкослойной отделке.

Для приготовления ССС необходимо использовать материалы, обеспечивающие получение как на стадии применения, так и конечного продукта с комплексом заданных технологических и эксплуатационных свойств. Кроме того для решения данной задачи необходимо обеспечить требуемые однородность состава, условия хранения и технологию применения.

Применение гипсовых вяжущих в строительстве имеет тысячелетнюю историю, начавшуюся еще до нашей эры. Такие материалы традиционно использовали в Древнем Египте, Персии, Риме, Греции при возведении зданий и сооружений, многие из которых сохранились до наших дней. Использование составов на основе гипсовых вяжущих обусловлено во многом совокупностью положительных свойств, присущих данной группе вяжущих. В первую очередь, это отсутствие усадочных деформаций, быстрый набор прочности, хорошие тепло- и звукоизолирующие свойства, достаточная огнестойкость. Так как применение ориентировано в основном на производство внутренних работ, то к привлекательным свойствам добавляются также хорошие экологические характеристики и высокая паронепроницаемость.

Однако несмотря на многовековой опыт использования и высокие потребительские свойства современное применение составов на основе наиболее доступного в России гипсового вяжущего бета-полугидрата ограничивается штукатурками и шпаклевками для помещений с нормальным режимом эксплуатации. В основном это связано с тем, что материалы имеют низкую водостойкость /5/.

На сегодняшний день анализ, разработка и усовершенствование рецептур является вопросом, интересующим большинство производителей сухих строительных смесей. Наиболее важным фактором в оптимизации составов является уменьшение расхода вяжущего и снижение себестоимости конечной продукции. Очень часто производители пытаются улучшить качество смеси за счет введения либо повышенного количества вяжущего, любо сложного комплекса дорогостоящих химических добавок. Однако каждая добавка имеет свой механизм взаимодействия с вяжущим, и, как правило, проявляет как положительные, так и отрицательные эффекты. При использовании большого количества добавок происходит колоссальное увеличение себестоимости сухой смеси и заметное ухудшение ее рабочих характеристик/1/. Поэтому важным вопросом является разработка составов сухих строительных смесей на основе гипса с максимальным использованием местных сырьевых ресурсов и оптимальным содержанием эффективных продуктов строительной химии различного функционального назначения.

1.Сухие строительные смеси

1.1 Развитие отрасли модифицированных смесей

В течение многих тысяч лет архитектура и строительство зданий и сооружений были тесно связаны с использованием минеральных строительных растворных смесей. Известковые штукатурные растворы известны более 8000 лет, а гипсовые растворы использовались жителями Вавилона около 6000 лет назад. Строительные растворные смеси на основе пуццоланы (измельчённый вулканический пепел) гидравлического схватывания, по всей видимости, были известны более 3000 лет назад и использовались древними финикийцами, греками и римлянами. В античные времена и средние века для улучшения технических характеристик производимых строительных растворов использовались добавки и присадки, такие как мыло разных видов, смолы, белки и зола; они перемешивались на строительной площадке с минеральными вяжущими веществами и заполнителями /7/.

Первый патент на изготовление и применение сухих смесей был опубликован в 1893 году. Несмотря на это, в Европе до 1950-х годов строительные растворные смеси приготавливались исключительно на строительных площадках.

В течение 1950-х и 1960-х годов в США и Западной Европе, особенно в Германии, в строительной индустрии наблюдался быстро растущий спрос на современные строительные материалы и технологии. Это происходило по ряду причин: нехватка квалифицированной рабочей силы; необходимость сокращения времени строительства наряду с сокращением расходов; увеличение затрат на рабочую силу; появление новых строительных материалов; повышение спроса на здания и сооружения более высокого качества.

Технология приготовления растворных смесей на строительной площадке неспособна должным образом соответствовать быстрорастущим требованиям. Как следствие, в странах западного мира, начиная с 1960-х гг., в отрасли строительных растворов наблюдаются следующие тенденции, которые в настоящее время можно проследить по всему миру:

- вытеснение традиционно приготовляемых строительных растворов расфасованными сухими строительными смесями;

- механизация применения строительных растворных смесей, включая системы транспортировки, автоматического затворения сухой строительной смеси, а также машинной укладки жидких строительных растворов;

- модификация строительных растворных смесей с использованием полимерных вяжущих веществ (редисперсионных порошков) и специальных добавок (например, эфиров целлюлозы) /8/.

Отечественная отрасль сухих строительных смесей находится только в самом начале своего развития: практически отсутствует нормативная база, только стали появляться высококачественные смеси, способные конкурировать с зарубежными аналогами, наблюдается значительное отставание в номенклатуре производимых продуктов строительной химии и т.д.

Патентные исследования охватили период, начиная с 1970г. до наших дней, и проводились как по каталогам бюллетеней на изобретения, так и с использованием электронных ресурсов. Условно данный период можно разделить на три этапа. Первый или ранний (приблизительно до 1985 г) отмечен повышенным интересом к фундаментальным научным исследованиям в сфере разработки специальных бесклинкерных вяжущих для бетонов и растворов преимущественно на отходах металлургических и химических производств (различные шлаки, шламы, кеки). На следующем этапе (1985-1995 гг.) наблюдается спад в научной деятельности. Этот период совпадает со временем политического и экономического кризисов в нашей стране и значительным снижением темпов производства во всех сферах деятельности. Несмотря на это, исследования не прекратились полностью и наравне со шлаками в активную разработку внедряются шламы, золы, пыли и др. Кроме того, появляются первые российские изобретения на специальные химические добавки и технологические разработки в области сухих смесей, где приоритет давно был уже за Германией. И на современном этапе, начало которого датируется серединой 90-х годов, наибольший интерес проявляется к созданию различных видов сухих строительных смесей с применением наполненных вяжущих направленного спектра действия, фракционированных заполнителей, наполнителей определённого минералогического состава и химических модифицирующих добавок /9/.

Проникновение европейских стандартов жизни и культуры строительства способствовали тому, что в России 90-х годов началось широкое внедрение в практику строительных работ модифицированных сухих смесей. Это повлекло за собой стремительное развитие целой индустрии производства ССС /10/.

Темпы роста рынка ССС впечатляют. Еще в 1999 году, по данным Союза производителей ССС, насчитывалось около 32 предприятий, производящих общестроительные смеси, сейчас их число увеличилось примерно в 5 раз. Только в прошлом году появилось 11 компаний по производству этих материалов. Темпы прироста объемов выпуска ССС в России за эти годы не опускались ниже 40–45 %.Одной из причин является стремление россиян к европейским стандартам жизни, а в Европе потребление ССС на душу населения на порядок выше, чем в России.

Вместо традиционной смеси песка и цемента, которая готовится непосредственно перед началом работ, и дозировка происходит, как правило, "на глазок", строители все чаще используют именно сухие смеси, произведенные в промышленных условиях.

В странах Западной Европы производство и применение сухих смесей в строительстве носит массовый характер. В пересчете на одного жителя производство сухих смесей составляет в Германии около 30 кг в год, а в Финляндии и Швеции около 20 кг; в Польше, где развилось лицензионное производство сухих смесей, эта цифра составляет около 23 кг. В России же объем потребления сухих смесей значительно ниже — немногим более 2 кг в год. Современное производство сухих смесей в России находится в стадии становления. Но уже достигнуты определенные успехи. На территории России действует порядка 15 заводов на зарубежном оборудовании с производительностью 10—50 тыс. т смесей в год.

Рынок сухих строительных смесей по темпам своего развития можно считать лидером в строительной отрасли многих стран СНГ. Такой факт не мог остаться незамеченным и привлек внимание ряда европейских производителей. Мировой и отчасти отечественный опыт применения сухих смесей в строительстве показал их высокую эффективность и преимущества по сравнению с традиционными растворами на основе смеси песка и цемента/11/.

Постоянно совершенствующиеся технологии изготовления, появление новых методов и производственных процессов, позволяют развивать производство сухих строительных смесей по наиболее совершенным технологиям и из лучших материалов.

Сухая строительная смесь - это приготовленный в заводских условиях, строго дозированный в соответствии с рецептом набор ингредиентов, который составлен для возможности выполнения определенного вида строительных и ремонтных работ. Современные сухие смеси — многокомпонентные специализированные системы, в которых кроме минерального вяжущего и заполнителя содержится комплекс химических добавок, обеспечивающих необходимые реологические свойства смеси, регулирующих скорость схватывания и твердения вяжущего и обеспечивающих необходимые физико-механические свойства раствора после затвердевания.

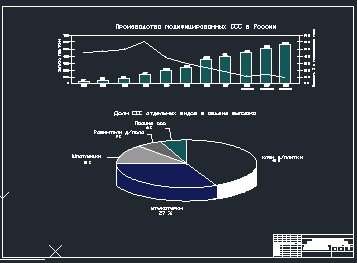

Сухими смесями часто считают простейшие цементно-песчаные смеси (реже в них добавляют минеральный пластификатор — известь, молотый известняк, золу ТЭС) марок 100 и 150, расфасованные в крафт-мешки и применяемые для кладочных и штукатурных работ. В них использован отсеянный от крупных зерен и высушенный песок, что обеспечивает длительное хранение и упрощает приготовление растворной смеси. Но в современном смысле понятие «сухая смесь» к ним может быть применено достаточно условно. Разрабатывая рецептуры сухих строительных смесей, технологи фирм стремятся, прежде всего, к достижению высокого потребительского уровня материалов /12/. Заметные количества модифицированных сухих строительных смесей (ССС) в России стали доступны с середины 90-х годов прошлого века. За прошедшее десятилетие эти материалы прочно вошли в практику строительных фирм и бригад, ими нередко пользуются и те, кто делает ремонт своими силами. Как и всякий "молодой", рынок ССС рос очень быстро (см. рисунок 1). В прошлом году выпуск модифицированных смесей превысил 2,5 миллиона тонн, потребление (с учетом импорта) достигло 3 млн. тонн.

Если в 1995 - 1998 годах прирост потребления обеспечивался, в основном, поставками из-за рубежа, за 1999-2000 годы ситуация существенно изменилась, доля импортной продукции сократилась в несколько раз, а рост рынка получил новый импульс. За 10 лет число производителей модифицированных ССС в России выросло с 10-15 до 230. В последние три года заводы в России открыли такие фирмы как Максит, Хенкель, Атлас, строится предприятие концерна Мапей в Подмосковье, вышел на российский рынок еще один крупный европейский производитель ССС - Сэн Гобен Вебер.

Рисунок 1- Производство модифицированных ССС в России

Среднегодовой темп прироста объемов выпуска модифицированных ССС в 2000 - 2004 годах составлял 50%. Начиная с 2005 года, рынок постепенно замедляется: в 2005 году производство выросло "всего" на 31%, в 2006 году еще меньший прирост -20-25%. В ближайшие 2-3 года темпы прироста могут снизиться до 10-15%. Несмотря на замедление роста рынка и снижение рентабельности производства ССС, число производителей этих материалов продолжает возрастать, хотя и не такими темпами, как раньше.

Большая часть выпуска приходится на смеси на цементном связующем, чуть меньше трети объема производства составляют гипсовые смеси. Смеси на полимерных вяжущих выпускаются в небольших количествах. Темпы прироста выпуска гипсовых ССС в последние два года превышают таковые цементных смесей. Например, , в 2005 году совокупный темп прироста выпуска модифицированных ССС составил 31%, при этом производство цементных смесей увеличилось на 26%, тогда как гипсовых – на 46% /13/.

Быстрое и интенсивное развитие в России производства сухих строительных смесей как отрасли строительной индустрии требует получения оперативной информации по всем вопросам, связанным с этим направлением. Важным источником такой информации является единственная на сегодняшний день в Северо-Западном регионе научно-практическая конференция по сухим строительным смесям – BaltiMix и в центральном регионе MixBild /14/.

1.2 Современное состояние производства и применение сухих смесей

Сегодня существенную долю потребления ССС обеспечивают Москва и Санкт-Петербург – 40% , тогда как в регионах эта цифра составляет 60%. В московской розничной торговле представлено 115 марок ССС, а на рынке среднего провинциального городка около 20. В регионах рост рынка будет обуславливаться дальнейшим ростом квалификации строительных компаний. ССС – продукт относительно новый. Как и прежде, на строительных площадках специалисты пользуются самодельными растворами, и, чтобы переломить их консерватизм в отношении новых продуктов, потребуется какое-то время/15/.

Применять ССС строители начали совсем недавно и сразу же отметили ряд преимуществ. Использование сухих смесей повышает производительность труда в 1,5–2 раза, сокращает количество потребляемого материала, улучшает качество работ и экономит время. Поэтому именно на строителей-профессионалов в первую очередь рассчитывают производители ССС.

Рисунок 2 – Доли ССС отдельных видов в объеме выпуска

В наибольших количествах российские предприятия выпускают клеи для керамической плитки (рисунок 2) и штукатурки. Шпатлевки и модифицированные ровнители для пола производятся в меньших объемах.

В прошлом году в Россию ввезено 340 тысяч тонн импортных смесей (без учета поставок в Калининградскую область). В составе импорта преобладают шпатлевки (55%), особенно шпатлевки на полимерном связующем (43%, преимущественно материалы под маркой Ветонит). Доля импортных материалов в потреблении модифицированных смесей в прошлом году составила 11%.

С учетом внутреннего производства, импорта и экспорта структура потребления ССС в России выглядит следующим образом: клеи для керамической плитки занимают около 40% рынка, чуть более четверти рынка приходится на модифицированные штукатурки. Сухие шпатлевки, ровнители и прочие виды смесей (затирки, монтажные клеи и т.д.) в сумме обеспечивают около трети потребления.

Большинство российских производителей начинали свою деятельность именно с выпуска клеев для плитки - несложных в технологическом отношении и довольно рентабельных (по крайней мере, в период наиболее интенсивного роста внутреннего производства) продуктов. Именно в группе клеев предлагается наиболее широкий ассортимент ССС как в отношении торговых марок, так и цен, свойств продуктов. Не стоит забывать и о быстром росте потребления керамической плитки - на 20-25% в год в 2003-2005 годах.

Для рынка модифицированных сухих смесей характерна умеренная степень концентрации. В прошлом году пять компаний - лидеров по объемам реализации контролировали около половины рынка. При этом в разных товарных группах состав лидирующих групп отличается. Среди клеев наибольшую долю занимают материалы Юнис, лидер рынка штукатурок - материалы Кнауф, шпатлевок - ССС Ветонит.

Априори на рынке ССС существуют три более-менее крупных и устойчивых группы (сегмента) покупателей: частные лица, выполняющие ремонт своими силами, бригады/частные мастера и строительные организации. Несомненно, последняя группа предъявляет наибольший спрос (не менее 65-70% рынка).

Помимо различий в популярности смесей конкретных марок и разновидностей, особенностях предпочтений компаний с различной специализацией рынки различных регионов могут отличаться и по более общим характеристикам, например, чувствительности к цене материалов /16/.

1.3 Технология производства сыпучих композиционных материалов

1.3.1 Горизонтальные схемы производства

При объемах продаж 1—5 тыс. т в год строительство завода с вертикальной компоновкой технологической схемы будет скорее всего экономически неоправданно. В этом случае целесообразно вести речь о небольшой установке, которую можно разместить в помещении высотой 8—10 м.

Такая установка может использоваться:

— в качестве пробного шара для оценки емкости региональных рынков;

― для производства смесей специального назначения, потребление которых ограничено;

― в качестве второй вспомогательной линии, позволяющей разгрузить основное производство от продукции, выпускаемой малыми партиями.

При горизонтальном расположении технологических линий помимо основного оборудования в состав установок заводов входят вспомогательные агрегаты для аспирации и обеспечения сжатым воздухом. Преимущество

заводов, работающих по данной схеме, в том, что не требуется специально запроектированных высотных сооружений и они могут размещаться в существующих, например, складских помещениях или стройплощадках заводов ЖБИ. Эта конструкционная схема больше ориентирована на модернизацию производственных площадей с целью выпуска сухих строительных смесей. Разработки в данном направлении весьма эффективны, т.к. отличаются меньшими капитальными затратами, чем при организации нового производства/17/. При реконструкции предприятий удается использовать часть уже имеющегося оборудования и применять наиболее экономичную схему. Такиеустановки введены в действие в Самаре, Пензе, Белгороде (рис. 3) /18/.

1.3.2 Вертикальные схемы производства

К наиболее совершенным относятся специальные заводы башенного типа с вертикальной схемой расположения оборудования, представленные на рисунке 4.

Перечисленные заводы полностью оснащены оборудованием крупнейшей машиностроительной фирмы ООО «ВСЕЛУГ» /17/.

По вертикальной схеме работает большинство заводов западноевропейских стран. Принцип вертикальной схемы завода сухих смесей заключается в размещении силосов сырьевых материалов в верхней части сооружения над вытянутой сверху вниз цепочкой технологического оборудования.

Сырьевые материалы поднимаются вверх один раз при загрузке их в силосы, и далее при прохождении всех технологических операций происходит движение компонентов и готовой продукции вниз. Гравитационная подача материалов является главным достоинством завода с вертикальной схемой размещения оборудования. При этом количество транспортирующих устройств между весами, смесителями и фасовочной машиной сводится к минимуму. Тогда как при горизонтальной схеме расположения оборудования именно транспортирующие устройства создают проблемы, особенно при чередовании рецептур смесей.

Недостатком вертикальной схемы производства является необходимость строительства мощной опорной конструкции, несущей нагрузки от заполненных силосов.

При покупке оборудования для небольших установок сумма затрат почти всегда является ограниченной, и нередко принимаются решения в ущерб удобству работы и качеству продукции. Но было бы ошибкой считать, что качественную продукцию можно производить только в условиях завода с вертикальной схемой. В составе небольшой установки используется то же самое оборудование, а все технологические операции могут быть полностью автоматизированы.

Рисунок 5 - Линия по производству сухих строительных смесей

1.3.3 Смешанные типы заводов

Определённый интерес представляют мини-заводы сухих смесей МЗС-10 и МЗС-10М, разработанные ЗАО «Стройпрогресс – Новый век» /17/, которые относятся к заводам со смешанной компоновкой технологического оборудования (рис.6).

Это быстромонтируемые модульные заводы контейнерного типа, изготовляемые в виде блочной системы, в которую входят следующие блоки: смесительный, бункерный, блок сушильного оборудования, воздухоочистительный и внеблочное оборудование.

Проведённый анализ технологий производства сухих строительных смесей показал богатое разнообразие конструкторских решений, которое в дальнейшем будет развиваться.

Отдельно взятый завод (даже если он собран из серийно выпускаемого оборудования) представляет собой воплощение оптимальных конструкторских решений, технико-экономических расчётов, маркетинговых исследований и т.д., что придаёт ему абсолютную неповторимость. Несмотря на это, главной чертой, сходной для заводов и отдельно взятых установок, является высокая технологичность и автоматизация большинства производственных процессов. Это позволяет с высокой точностью воспроизводить даже сложные многокомпонентные рецептуры сухих смесей, разрабатываемые в специализированных научных лабораториях. Кроме того, при внедрении в производство новых составов необходимо учитывать технологические особенности сырья и производства.

1.3.4 Специальные схемы производства смесей

Уникальной разработкой отечественных проектировщиков является создание производств сухих строительных смесей на базе асфальтобетонных заводов, схема размещения установки на предприятии представлена на рисунке 7.

В данном случае линия по производству сухих смесей размещается в непосредственной близости от сушильного барабана и получает сухой песок из элеватора АБЗ. При этом выпуск сухих смесей, как отмечают авторы, можно наладить без нарушения технологической цепочки производства асфальта /17/.

1.4 Нормативная база по сухим строительным смесям

В качестве нормативных документов при испытании сухих строительных смесей используют ГОСТ 5802-86 «Растворы строительные. Методы испытаний»/19/.

Стандарт устанавливает методы определения следующих свойств растворной смеси и раствора:

подвижности, средней плотности, расслаиваемости, водоудерживающей способности, водоотделения растворной смеси;

предела прочности (далее — прочности) на сжатие, растяжения при раскалывании, растяжения при изгибе, усадки, средней плотности, влажности, водопоглощения, морозостойкости затвердевшего раствора.

Стандарт не распространяется на растворы жаростойкие, химически стойкие и напрягающие.

Существует ГОСТ 31189-2003 «Смеси сухие строительные. Классификация»/20/. Данный стандарт отражает номенклатуру прозводимых сухих строительных смесей.

В настоящее ведется разработка ГОСТа – «Смеси сухие строительные напольные. Технические условия». Документ находится на стадии рассмотрения второго проекта. Данный стандарт распространяется на смеси сухие строительные напольные, содержащие полимерные добавки в количестве, не превышающем 5,0 % массы смеси, изготавливаемые на цементном вяжущем ( на основе портландцементного и высокоалюминатного клинкера) или на сложных минеральных вяжущих на его основе, предназначенные для устройства пола (смеси выравнивающие и несущие, укладываемые уплотнением или самоуплотняющиеся) и применяемые при строительстве, реконструкции и ремонте зданий и сооружений. Стандарт не распространяется на смеси сухие строительные напольные затирочные. Документ устанавливает требования к качеству сухих смесей, к сырьевым материалам, методам контроля, правилам приемки и хранения.

В настоящее время находятся на стадии разработки ГОСТ «Смеси сухие строительные. Методы испытания». Документ устанавливает требования к порядку проведения испытаний сухих строительных смесей.

Существует свод правил СП 82-101-98 «Приготовление и применение растворов строительных». СП содержит общие положения, основную классификацию растворов и требования к приготовлению и их применению/21/.

1.5 Номенклатура сухих строительных смесей

Сухие строительные смеси – это мелкозернистые тщательно перемешанные композиции сухих компонентов рационального состава, в которые входят минеральные вяжущие, фракционированные заполнители строго определенного качества, тонкоизмельченные минеральные наполнители, химические и полимерные добавки. Для получения рабочей растворной смеси сухую смесь затворяют соответствующим количеством воды и тщательно перемешивают.

В настоящее время в мире выпускается широкая номенклатура сухих смесей для различных видов строительных работ. Как показала строительная практика последних лет, ССС нашли применение во всех отраслях промышленности, связанных с применением вяжущих веществ.

Классификация наиболее распространенных сухих модифицированных смесей представлена на рисунке 8 /21/. Некоторые производители считают данную классификацию более удобной в применении в отличие от представленной в ГОСТ/21/.

В зависимости от вида монтажных работ сухие смеси подразделяются на два типа: смеси для производства каменных работ, смеси для заделки (замоноличивания) стыков и для кладочных растворов.

Для каменных работ, выполняемых из штучных материалов (камней, кирпича, мелких блоков и т. п.), используют кладочные растворные смеси, изготовляемые из различных минеральных вяжущих, строительного песка и добавок.

Для заделки (замоноличивания) стыков применяют мелкозернистые бетонные смеси, а также бетонные смеси на плотных и пористых заполнителях.

Мелкозернистые бетонные смеси применяют для заделки стыков при монтаже наружных и внутренних стен из панелей и крупных блоков. Бетонные смеси на плотных и пористых заполнителях используют для замоноличивания стыков при производстве монтажных работ, связанных с установкой колонн, ригелей, балок и других железобетонных конструкций. Для изготовления смесей используют портландцемент, песок и щебень из различных горных пород. Класс получаемого бетона по прочности В15, В25. При использовании искусственных или природных пористых заполнителей получают бетоны классов по прочности В12,5 и В15, а по плотности -Д1000...Д1400.

Штукатурные растворы бывают легкие (средняя плотность менее 1500 кг/м³) и тяжелые (средняя плотность более 1500 кг/м³).

Растворы, приготовленные на одном вяжущем, называют простыми (цементные, известковые, гипсовые), а на нескольких вяжущих - сложными (цементно-известковые, цементно-глиняные, цементно-известково-гипсовые и др.).

Вид вяжущего для штукатурных смесей выбирают в зависимости от вида оштукатуриваемой поверхности (таблица 2).

В зависимости от содержания вяжущего растворы делятся на тощие, если вяжущего небольшое количество, и жирные, если вяжущего повышенное количество.

Растворы также различаются по назначению:

– растворы для обрызга, применяемые в помещениях с нормальным влажностным режимом и для наружных и внутренних штукатурок, подверженных воздействию влаги. При этом подвижность раствора, измеренная стандартным конусом, должна быть при механизированном нанесении 80...100 мм, при ручном -110... 130 мм.

– растворы для первого и второго грунта, применяемые в помещениях с нормальным температурно-влажностным режимом и для наружных и внутренних поверхностей, подверженных воздействию влаги. Подвижность раствора должна составлять при механическом нанесении 60...80 мм. При ручном –70...80мм.

– растворы для накрывочного слоя. Подвижность растворов, содержащих гипс, должна составлять 90...120 мм, без гипса - 70...80 мм.

Цементные растворы применяют при отделке наружных стен и помещений с повышенной влажностью. Жилые помещения с нормальной влажностью штукатурят сложными растворами.

Жирные растворы дают большую усадку, что далеко не всегда допустимо. Наоборот, тощие растворы отличаются малой усадкой.

Кроме вяжущих и фракционированного песка (наиболее распространенные фракции 0-0,5, 0,5-1,2 и 1,2-3,0 мм) сухие строительные смеси для штукатурных работ содержат многофункциональные добавки, включающие эфиры целлюлозы, ПАВ, стабилизаторы и ингибиторы.

В зависимости от назначения применяются также растворы со специальными свойствами: теплоизоляционные, огнезащитные, лучепоглощающие и др. В последние годы зарубежные фирмы стали широко выпускать и применять гипсовые сухие строительные смеси для оштукатуривания стен и потолков. Обычно эти смеси содержат гипсовые вяжущие β- и α- модификаций, ангидрит или их смеси, добавки, замедляющие схватывание, ускорители твердения, водопонижающие, а также полимерные добавки, увеличивающие прочность сцепления штукатурного слоя с поверхностью и водостойкость. В гипсовые смеси можно вводить фракционированный песок, тонкодисперсные наполнители.

Сухие смеси для облицовочных работ предназначаются для крепления плиточных материалов (керамических, стеклянных и полимерных плиток), а также плит из природного камня и искусственных материалов, например, полистирольных плит. Они должны обладать хорошей клеящей способностью Обычно такие смеси содержат серый или белый портландцемент, мелкий кварцевый песок, целлюлозу, наполнители, специальные добавки

Шпаклевочные сухие смеси предназначены для шпаклевки (выравнивания) различных поверхностей, предназначенных для окрашивания, оклейки обоями или другой отделки. Эти смеси могут изготовляться на основе различных минеральных вяжущих и (или) органических связующих и в своем составе содержат порошкообразные наполнители, пигменты, а иногда и мелкозернистый песок. В таблице 3 приведены некоторые составы шпаклевок, применяемых в строительстве (в виде сухих смесей и приготовляемых на месте).

Таблица 1 – Составы некоторых видов шпаклевок

|

Наименование шпаклевки |

Составляющие компоненты и примерное соотношение (без учета воды), в массовых долях |

Область применения |

|

|

1 |

2 |

3 |

|

|

Гипсоклеевая |

Гипсовое вяжущее, молотый мел, мелкий песок, клей КМЦ, мыльный порошок (1 : 0.5 : 0.25 : 0,1 : 0,1) |

Поверхности для окраски минеральными красками и оклейку обоями |

|

|

Известково-гипсовая |

Известковое тесто (известь пушонка), гипсовое вяжущее (1,5 : 1) |

Поверхности под известковую окраску или оклейку обоями |

|

|

Карбоксила-текснометило-вая(КЛМ) |

Клей КМЦ, латекс СКС - 65ГП, асидол, мыло хозяйственное, мел молотый (1,6 : 4 : 2 : 0,1 : 73) |

Поверхности под клеевую окраску или оклейку обоями |

|

|

Полимерклее-вая |

Дисперсия поливинилацетатная, клей КМЦ, мыло хозяйственное, мел молотый (0,6...0,8;0,1;0,1;6...6,4) |

Поверхности для клеевой окраски или оклейку обоями |

|

|

Клеевая |

Клей животный, мыло хозяйственное, олифа оксоль, мел молотый (1,25 : 0,62: 65... 69) |

Поверхности под клеевую окраску или оклейку обо - ями |

|

|

Казеиновая |

Краска казеиновая белая, мел молотый, мыло жидкое, олифа (10:6 : 0,2... 0,3. -0,5) |

Поверхности под казеиновую окраску или оклейку обоями |

|

|

Масляно-эмульсионная |

Олифа, клей животный, растворитель, известковое молоко (известь-пушонка), мел молотый (1 : 0,25 : 1 : 0,3 : до нужной консистенции) |

Поверхности под масляную окраску |

|

|

Безолифная шпаклевка «тексикол- К» |

Известняковая или мраморная мука, клей КМЦ, латекс СКС-65ГП, мыло хозяйственное, раствор каучука СКИ -3 в уайт-спирите, скрубберная паста, вода - до рабочей консистенции (66 : 15:4: 0,12 : 1 : 0,25) |

Поверхности под масляную окраску |

|

Примечание: вода в шпаклевки добавляется в количествах, необходимых для получения рабочей консистенции.

В строительстве используют шпаклевки белого, желтоватого или светло-серого цвета. Консистенция шпаклевки должна составлять 7... 8 см по стандартному конусу СтройЦНИЛ. Продолжительность высыхания слоя шпаклевки толщиной до 1,5 мм при температуре 18 °С и относительной влажности воздуха 60 % должна быть не более 24 ч.

Виды шпаклевок разнообразны, и их выбирают в зависимости от покрасочного состава или видов обоев (см. таблицу 3). Так, например, под масляные, вводно-дисперсионные краски, обои, синтетические эмали используют масляно-клеевые шпаклевки, шпаклевки на основе латекса, олифы, гипсоклеевые и казеиновые шпаклевки.

К этому виду смесей относятся составы для декоративной штукатурки поверхностей. В большинстве случаев применяют цветные штукатурки, выполняемые из растворов, приготовленных с применением пигментов и наполнителей разной крупности. Отделка цветным раствором позволяет разнообразить цветовое решение фасадов, имитировать более дорогие виды отделки, например облицовку природным камнем.

Различают следующие основные виды цветных декоративных штукатурок: известково-песчаные, терразитовые, каменные и сграффито.

Известково-песчаные растворы относятся к наиболее экономичным материалам для цветного оштукатуривания. Эти растворы состоят из извести с добавкой 10...20 % цемента или без него, кварцевого или мраморного песка, а также соответствующего пигмента.

Растворы для терразитовых штукатурок применяют в основном для отделки бетонных или оштукатуренных поверхностей фасадов. Их получают из специально приготовленных сухих смесей, включающих гидратную известь, цемент, заполнитель в виде кварцевого песка, мраморной крошки, слюды, а также необходимые пигменты.

Различают терразитовые растворы трех марок: К, С и М, соответственно используемых для оштукатуривания цоколя, стен, и для вытягивания тяг. Составы этих типов терразитовых растворов отличаются наибольшим размером зерен заполнителя: для смеси К песок или крошка должны иметь размер до 4...6 мм, слюда - 4. 5 мм, для смеси С - песок или крошка - 2..4 мм, слюда -1...2 мм, для смеси М - песок или крошка 1...2 мм, слюда - 2 мм.

Растворы для каменных штукатурок готовят из цемента, извести, мраморной крошки или других дробленых горных пород крупностью 0,3... 0,5 мм, кварцевого песка, слюды и пигмента. Каменные штукатурки относятк наиболее трудоемкому и сложному виду штукатурных работ, так как их обрабатывают, как правило, в затвердевшем состоянии наковкой, бучардами, зубилами, зубчатками и другими ударными инструментами. Некоторые виды рельефа выполняются при пластическом или полупластическом состоянии нанесенного раствора.

Растворы для штукатурки сграффито. Штукатурка сграффито - многоцветная, получаемая нанесением нескольких тонких слоев разноцветных штукатурных растворов с последующим вырезанием и выцарапыванием заданного рисунка. Растворы для этого вида штукатурки изготовляют как для обычной цветной штукатурки.

Под плиточные покрытия пола устраивают подготовительный слой (стяжку), приготовляемый из цементно-песчаного раствора марок 100,200,300. Подвижность растворной смеси должна соответствовать погружению стандартного конуса на 3...4 см.

При устройстве стяжек по сыпучим материалам (песку, шлаку, керамзиту и т. п.) применяют наливные стяжки. Их готовят из пластичных растворных смесей подвижностью 11...13 см по погружению конуса. В настоящее время в качестве основания под покрытия пола применяют самонивелирующиеся (саморазравнивающиеся) смеси на основе цемента или гипсовых вяжущих, в том числе и водостойких. В состав этих смесей кроме вяжущих входят мелкий песок, добавки пластифицирующие, водоудерживающие, пеногасящие и др. Стяжки из таких смесей обладают незначительной усадкой, особенно, гипсовые, не растрескиваются, имеют гладкую поверхность, а на основе гипсовых вяжущих еще и быстро твердеют. Эти стяжки предназначены для покрытия полов различными линолеумами и другимирулонными материалами, а также плитками. По стяжкам из цементно-песчаного раствора можно устраивать любые отделочные покрытия.

К этим смесям относят минеральные и органоминеральные клеи, теплоизоляционные и гидроизоляционные составы, смеси для устройства защитной штукатурки от радиации и других воздействий. Такие смеси характеризуются наличием в своем составе специфических компонентов, придающих им соответствующие свойства. Например, в состав теплоизоляционной сухой смеси входит вспученный перлитовый песок или другие пористые заполнители и порообразователи. Минеральные клеи содержат минеральное вяжущее оптимальной тонкости помола, дисперсные наполнители и модифицирующие добавки. Их применяют для кладки блоков из ячеистого бетона, пазогребневых плит, ремонтных и отделочных работ, приклеивания гипсокартонных листов и других подобных материалов /20/.

Сухие строительные смеси на основе гипсовых вяжущих (далее гипсовые сухие смеси) находят все большее применение при реконструкции, ремонте и строительстве зданий. И, как показала практика, это применение является очень эффективным.

Наибольшее распространение получили штукатурные и шпаклевочные смеси, эффективность которых обязана ряду уникальных свойств гипсовых вяжущих. К ним относятся:

- возможность регулирования сроков схватывания в широких диапазонах;

- достаточная прочность и твердость затвердевшего материала и быстрота их достижения;

- сравнительно низкая теплопроводность и хорошая звукоизолирующая способность;

- высокая паропроницаемость;

- высокая огнестойкость;

- экологическая чистота.

Все эти свойства применимы и к растворам из гипсовых сухих смесей. Кроме того, как показывают исследования фирмы "КНАУФ", применение гипсовых сухих смесей более эффективнее известково-цементных, поскольку, благодаря меньшей плотности гипсового раствора, из одной тонны гипсовой сухой смеси получают в 2 раза большую площадь штукатуренной поверхности.

Гипсовые сухие смеси, выпускаемые промышленностью, предназначены для внутренней отделки помещений с относительной влажностью воздуха не более 75 %. Растворы из таких смесей должны соответствовать техническим требованиям, предъявляемым нормативными документами. Они должны иметь высокую адгезию к основанию, легко наноситься ручным или механизированным способом и заглаживаться. Гипсовый раствор должен быть совместим с обрабатываемым материалом, а получаемая поверхность - с другими видами отделки покраской, оклейкой и т.п..).

Благодаря изначально белому иди с оттенками цвету гипсового вяжущего, упрощается финишная отделка поверхностей, обработанных гипсовыми растворами.

Гипсовые сухие смеси в зависимости от назначения могут содержать кроме гипсового вяжущего различные наполнители, кварцевый или другой песок, пигменты, различные модифицирующие добавки. В качестве вяжущего в этих смесях можно использовать любые гипсовые или ангидритовые вяжущие в зависимости от предназначения. Большинство смесей содержат добавки: замедлители сроков схватывания, водоудерживающие, загустители, редиспергируемые полимерные порошки на основе различных сополимеров.

Очень перспективно изготовление готовых сухих гипсосодержащих смесей, которые могли бы применяться при изготовлении не только растворных и шпаклевочных смесей для внутренней отделки, но и для наружной, а также для производства различных изделий и монолитного бетонирования.

1.6 Модифицирующие добавки

Основным компонентом в производстве сухих строительных смесей являются химические модифицирующие добавки.

Добавки для производства сухих строительных смесей уже давно применяются на российских предприятиях. Без них невозможно производство высококачественных строительных материалов, обеспечивающих большую скорость проведения работ вместе с мировым уровнем качества строительства /22/.

Одним из наиболее перспективных направлений в производстве сухих строительных смесей является создание системы многофункциональных добавок, обеспечивающих строительным растворам специальные свойства. Вводимые в незначительных количествах, как правило, не превышающих долей процента от массы цемента, эти вещества активно влияют на процессы гидратации и образования структуры затвердевшего камня /23/.

В России в соответствии с ГОСТ 24211-2003 химические добавки классифицируют по основному эффекту действия /24/:

- регулирующие свойства растворных смесей – пластифицирующие, т.е. увеличивающие подвижность растворных смесей; стабилизирующие, т.е. предупреждающие расслоение растворных смесей; водоудерживающие, уменьшающие водоотделение;

- регулирующие схватывание растворных смесей и их твердение – ускорители и замедлители схватывания, ускорители твердения, противоморозные добавки (обеспечивающие твердение при отрицательных температурах);

- регулирующие плотность и пористость растворных смесей и раствора – воздухововлекающие, газообразующие, уплотняющие, пеногасящие, расширяющие добавки.

В эту группу входят часть добавок из первой группы (СНВ, СДО, ЦНИИПС – 1), а также щелочной сток производства капролактама (ЩСПК), кремнийорганические жидкости, полиметилсилоксановые жидкости, мылонафт, асидол, асидол-мылонафт, пенообразующие, микро пенообразующие (например, ВС и ОС), газообразующие (алюминиевая пудра и др.). К уплотняющим относят нитрит кальция, сульфат алюминия, хлорид железа, сульфат железа и др.

ингибиторы коррозии стальной арматуры: нитрит натрия, калиево-кальцивые соли и др.;

- гидрофобизирующие, т. е придающие раствору водоотталкивающие свойства, повышающие сопротивление действию воды. К этой группе относятся добавки, рассмотренные выше: мылонафт, асидол, кремнийорганические жидкости, полиметилсилоксановые жидкости и др.;

- бактерицидные и инсектицидные добавки, повышающие сопротивляемость растворов против биохимической коррозии.

Некоторые добавки обладают полифункциональным действием, например пластифицирующим и воздухововлекающим, замедляющим и пластифицирующим и т.п.

Тонкомолотые добавки вводят в сухие смеси в количестве 5 – 20% и более от массы цемента (вяжущего). Они предназначены для снижения расхода вяжущего и получения более плотного раствора при малых расходах вяжущего, для повышения водоудерживающей способности и т. д. Кроме того, тонкомолотые добавки являются компонентами клеевых составов, паст, шпаклёвки др. материалов. В качестве тонкомолотых добавок и наполнителей применяют активные минеральные добавки природного происхождения, а также золу уноса, молотый известняк, мел, молотые шлаки, кирпичную крошку и другие /25/.

Номенклатура предлагаемых добавок очень обширна.

В отечественной и зарубежной промышленности для производства сухих смесей с высоким водоудержанием применяют химические добавки, являющиеся производными целлюлозы, а также отходами целлюлозно-бумажной, химической и нефтехимической промышленности, агрохимии и др /26/.

Зарубежная отрасль продуктов строительной химии значительно опережает отечественные технологии в данном направлении, и сегодня ведущими поставщиками эффективных химических модифицирующих добавок на российский рынок являются исключительно иностранные фирмы, основные из них представлены в таблице 2.

Таблица 2 - Ведущие мировые производители продуктов строительной химии для сухих строительных смесей

|

Наименование фирмы (страна) |

Описание ассортимента продукции |

Марка |

|

1 |

2 |

3 |

|

Rhodia (Франция) |

Латексные редисперсионные порошки (гомополимерные винилацетатные и винилацетат-версатные). Замедлители схватывания Армирующие волокна |

RHOXIMAT PAV

GLUCIDEX NYLKRETE |

|

Dairen (Тайвань) |

Латексные редисперсионные порошки (гомополимерные и сополимерные винилацетатные, винилацетат-версатные, акрилатные). |

Dairen DA |

|

BASF (Германия) |

Акриловые сополимеры |

ACRONAL |

|

Akzo Nobel (Швеция) |

Этилгидроксиэтилцеллюлоза (водоудерживающие реагенты и модификаторы липкости) Воздухововлекатель |

BERMOCOLL

BERMODOL |

|

Avebe (Нидерланды) |

Эфиры крахмала (загустители) |

OPAGEL, CASUCOL, SOLVITOSE |

|

Prestorp (Швеция) |

Суперпластификаторы |

PERAMIN |

|

Troy (США) |

Бактерицидные Пеногасители |

Mergal TROYKYD |

|

Chemmetal |

Ускоритель схватывания |

|

|

Bonollo |

Замедлитель схватывания |

|

|

Tricosal Gmbh |

Замедлитель схватывания |

Retardan |

|

Peter Greven |

Гидрофобизаторы |

Liga |

|

Nordkalk Corp. (Финляндия) |

Армирующие волокна |

NORDKALK FW, NORDKALK |

|

Graf (Германия) |

Гидрофобизаторы |

SILSAN |

Для всех видов сухих гипсовых смесей, за исключением ангидритовых, используются специальные добавки для увеличения сроков схватывания гипсовых растворов и их жизнеспособности. Это необходимо для сохранения вязкопластичной консистенции растворов при нанесении их на различные поверхности стеновых материалов с последующей обработкой соответствующими рабочими инструментами /27/.

Для регулирования свойств сухих гипсовых смесей возможно применение следующих добавок:

Функциональные добавки осуществляют замедление схватывания гипсовой смеси, увеличивают водоудержание, подвижность, пластичность, прочность сцепления, создают особую поровую структуру, снижают риск трещинообразования.

Замедлители схватывания - важные функциональные добавки, обеспечивающие увеличение живучести растворной гипсовой смеси. Известно, что гипсовые вяжущие быстро схватываются, и решение задачи увеличения живучести заключается в правильном выборе специальных добавок - замедлителей схватывания.

Водоудерживающие добавки вводятся в гипсовые смеси с целью увеличения водоудержания, прилипаемости к основе, улучшения перемешивания, придания растворной смеси необходимой вязкости и пластичности. Для этих целей используются различные эфиры целлюлозы.

Кроме водоудерживающей добавки, в некоторые составы гипсовых смесей вводятся реологические добавки, так называемые загустители, которые улучшают консистенцию растворной смеси, ее удобообрабатываемость и снижает липкость к инструменту. В этом качестве используют простые эфиры крахмала.

Редиспергируемые полимерные порошки (РПП) вводятся в состав гипсовых смесей для увеличения прочности сцепления с подложкой, прочности на изгиб, водостойкости и улучшения технологичности приготовления и нанесения растворной смеси.

Порообразователи или воздухововлекающие агенты - добавки, используемые в штукатурных смесях для создания особой поровой структуры затвердевшего материала. Они представляют собой поверхностно-активные вещества, которые уменьшают поверхностное натяжение воды, и тем самым улучшают обволакиваемость самых мелких частиц растворной смеси. При этом образуются микропоры, равномерно распределенные по всему объему. Они минимизируют образование трещин, улучшают морозостойкость, технологичность.

Диспергаторы (пластификаторы) - добавки, которые абсорбируются на поверхности частиц растворной смеси, уменьшая образование комков при ее приготовлении.

Целлюлозные волокна вводят в состав гипсовых смесей для снижения трещинообразования и усадочных деформаций /28/

Несмотря на то, что в результате планомерной оптимизации минеральных составов сухих смесей полученная рецептура уже удовлетворяет отечественным показателям качества, современные технологии строительного производства требуют продукты с более улучшенными характеристиками. Это связано с внедрением европейских стандартов и тесным сотрудничеством отечественных производителей с зарубежными партнерами. Достижение оптимальных показателей современных сухих строительных смесей производится за счет комплексной модификации минеральных композиций продуктами строительной химии различного функционального назначения.

Целью данного исследования явилось:

- изучение влияние мела на основные характеристики гипса;

-разработка составов гипсомеловых вяжущих;

-изучение влияния добавок на свойства наполненного вяжущего;

-создание модифицированного гипсонаполненного вяжущего;

-разработка составов гипсовых сухих строительных смесей.

- Методика исследования

Испытания гипсонаполненного вяжущего, в том числе модифицированного, и гипсовых сухих строительных смесей производились в соответствии с ГОСТ 23789-79/29/ на испытания гипса и ГОСТ 5802-86/19/, распространяемый на строительные растворы.

Определение стандартной консистенции (нормальной густоты) проводится на приборе Суттарда. Расплыв лепешки гипсового составлял 180±5.

Для определения сроков схватывания служит прибор Вика.

Определение средней плотности растворной смеси производят в стальном цилиндрическом сосуде вместимостью 1000+2 см3.

Определение средней плотности затвердевшего раствора производят при его естественной влажности.

При приготовлении растворных смесей дозирование вяжущих и наполнителей производилось по массе. Последовательность дозирования должна строго соблюдаться. Первым этапом проводилось смешивание гипса с наполнителем вручную. Следующим этапом являлось дозирование модификаторов. Комплексные добавки предварительно перемешивались вручную в сухом состоянии между собой и далее вводились в минеральную часть. Подготовленное таким образом модифицированное вяжущее тщательно перемешивалось с заполнителем. Далее готовая смесь добавлялась в ранее отдозированную воду.

Определение прочности при сжатии и при изгибе осуществляется на балочках размером 40х40х160 мм. Испытания проводились спустя 2 часа, сутки и 7 суток твердения в воздушных условиях. Марка гипсонаполненного вяжущего устанавливалась в соответствии с ГОСТ 125-79/30/. Марку раствора по прочности на осевое сжатие устанавливают в возрасте 7 суток /31/.

Испытания на трещиностойкость проводились по специальной методике «Клин-тест» фирмы «Clariant» /32/. На первом этапе формовались образцы гипсонаполненного вяжущего нормальной густоты. Через 7 суток образцы - клины подвергались тщательному осмотру. При отсутствии трещин считалось, что образец прошел испытания на трещиностойкость успешно.

- Разработка системы «гипс-мел»

3.1 Характеристики исходных компонентов

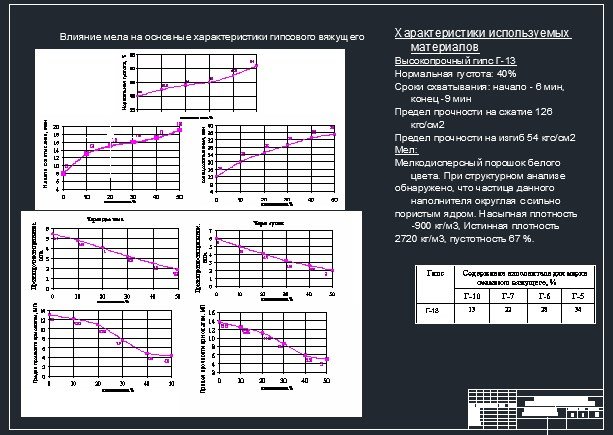

Разрабатывая составы композиции «гипс-мел», определили какое влияние оказывает меловая составляющая в определенном соотношении с гипсом на реологические и физико-механические характеристики смеси. Количество мела варьировалось от 10 до 50 %. В качестве гипсового вяжущего использовался высокопрочный гипс «Г-13».

Прочностные свойства высокопрочного гипса определяются водопотребностью, зерновым и модификационным составом, а также условиями твердения /25/.

Таблица 3 – Характеристики гипса

|

Наименование |

Показатели |

|

Нормальная густота, % |

39 |

|

Сроки схватывания, мин Начало Конец |

8 |

|

12 |

|

|

Предел прочности при сжатии, МПа |

12,1 |

|

Предел прочности при изгибе, МПа |

6,3 |

В качестве наполнителя использовался мел Акбулакского месторождения - мелкодисперсный порошок белого цвета. При структурном анализе обнаружено, что форма частиц данного наполнителя округлая с сильно пористым ядром. Насыпная плотность – 900 кг/м3. Истинная плотность -2720 кг/м3. Пустотность 67 %.

3.2 Исследование системы «гипс-мел»

Изучая влияния мела на нормальную густоту, можно выявить тенденцию увеличения водопотребности гипса: Так, при увеличении в смеси количества гипса на каждые 10 % значение нормальной густоты возрастает на 1-4 %. Причем, водопотребность заметнее увеличивается при содержании 50% мела в смеси. Нормальная густота композиции «гипс Г-13-мел» увеличилась от 41 % до 51% при содержании мела от 10% до 50% соответственно. Это происходит, вероятно, вследствие повышенной пористости зерен мела. (рис. 15).

Рисунок 15- Влияние мела на нормальную густоту

На сроки схватывания мел влияет следующим образом:

При содержании мела от 10 до 50% время первичного структурообразования изменилось от 8 до 19 мин. Время конца схватывания также продлилось и составляло от 12 до 35 мин (рис.16). Мел, как наполнитель в смеси, несет функцию замедлителя схватывания. Это явление наблюдается благодаря тому, что мел уменьшает площадь контактов гипса, соответственно, рост кристаллов происходит с меньшей скоростью. Так как мел инертный материал, то с увеличением его концентрации в смеси происходит уменьшение вяжущего компонента композиции. Дополнительно объяснить замедленный эффект схватывания можно увеличением количества воды.

Рисунок 16- Влияние мелового наполнителя на сроки схватывания

Производились исследования на трещиностойкость. Образцы готовились из вяжущего, соответствующего нормальной густоте. Количество мела в системе варьировалось от 10 до 50 %. Образцы изучались визуально спустя 7 суток нормального твердения. В результате проведенных экспериментов трещины не образовались.

Наполнение вяжущего мелом снижает прочностные характеристики (рис 17). Вид минерального компонента оказывает заметное влияние на кинетику начального структурообразования строительных растворов. Для определения марочной прочности вяжущего образцы испытывались спустя 2 часа твердения. Снижение прочности происходит следующим образом: при увеличении количества мела от 10 до 50 % , прочность как при изгибе, так и при сжатии снижается равномерно от 130 до 43 кгс/см2.Это объясняется пористой структурой наполнителя, снижением количества, повышенной водопотребности системы.

Рисунок 17 – Прочность образцов в возрасте 2 часов

Для возможности прогнозирования механических свойств композиции дополнительно проводились контрольные испытания образцов в возрасте 24 часов. При этом, как видно из рисунка 18, кривые изменения прочности носит аналогичный характер 2-х часовых изолиний. Предел прочности при сжатии снизился со 140 до 45 кгс/см2, а предел прочности при изгибе - с 60 до 21 кгс/см2.

Рисунок 18 – Прочность образцов в возрасте 24 часов

Кинетику твердения можно проследить по результатам испытаний через 7 суток.

При испытании через семь суток твердения прочность образцов возросла на 70% -150% . Так, при испытании через два часа и через семь суток твердения на воздухе с добавлением мела в количестве 50 % результаты возросли от 46 кгс/см2 до 78 кгс/см2.Это происходит вследствие интенсивной миграции влаги из внутренних слоев вовне.

Рисунок 19 – Прочность образцов в семисуточном возрасте

Для разработки составов низкомарочных вяжущих использовались результаты, полученные после испытаний образцов спустя два часа от начала твердения на воздухе. Составы приведены в таблице 4.

Таблица 4- Составы композиционного вяжущего *

|

Гипс |

Содержание наполнителя для марки вяжущего, % |

||||

|

Г-13 |

Г-10 |

Г-7 |

Г-6 |

Г-5 |

|

|

Г-13 |

|

12 |

28 |

34 |

39 |

|

Г-16 |

18 |

28 |

37 |

40 |

44 |

* Результаты по исследованию гипса Г-16 были получены в первой части работы.

При дальнейшей разработке модифицированного вяжущего за основу был принят состав, соответствующий марке гипса Г-7 (70 % гипса Г-16 и 30% мела). Этот состав имеет следующие характеристики: нормальная густота – 60%; сроки схватывания: начало – 6 минут, конец -12 минут; предел прочности при изгибе - 2,9 МПа, предел прочности при сжатии – 5,3 МПа. Показатели по прочности соответствуют марке гипса Г-5, это можно объяснить тем, что сроки хранения гипсового вяжущего (более 3 месяцев) отрицательно сказались на качестве гипса.

4 Модифицирование минеральных составов смешанных вяжущих и сухих строительных смесей

Первым этапом дальнейшей разработки модифицированного вяжущего является исследование системы с суперпластификаторами.

Далее смесь, модифицированная пластификаторами, с наиболее улучшенными характеристиками подвергается воздействию замедлителя схватывания.

Следующим модификатором, вводимым в систему, является водоудерживающий реагент.

Последним этапом модификации гипсонаполненного вяжущего является введение в ранее полученный комплекс добавок полимерных порошков.

В итоге рассчитывается состав премикса для модификации минерального вяжущего.

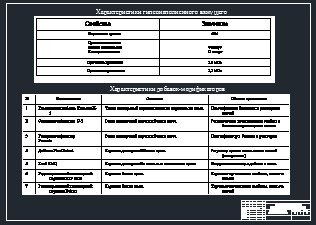

4.1 Характеристика химических добавок, используемых при разработке составов

В качестве модифицирующих добавок использовались:

- комплексная добавка «Хидетал-П-5», представляющая собой смесь неорганических солей натрия и калия, пластификатора и ингибитора. Добавка обладает пластифицирующим действием, ускоряет твердение, повышает прочность.

- суперпластификатор С-3 повышает текучесть смеси для возможности использования как при ручном, так и автоматизированном способе проведения строительных работ. Представляет собой смесь натриевых солей полиметиленнафталинсульфокислот различной молекулярной массы /33/.

-гиперпластификатор Peramin обеспечивает сильный диспергирующий эффект, повышает текучесть раствора, снижает усадку и повышает прочность.

Данные суперплатификаторы вводились в смесь с целью повышения прочности, пластичности массы, уменьшения водопотребности гипсового теста.

Так как гипсовое тесто имеет свойство очень быстро схватываться, то в систему необходимо вводить добавки-замедлители схватывания. В этом качестве выступают добавки на основе лимонной и винной кислот.Лимонная кислота - органическая кислота с общей формулой C6H8O7. В чистом виде – белый кристаллический порошок кислого вкуса, растворимый в воде, спирте и эфире. В воде лимонная кислота диссоциирует, ее анион называют цитратом. Получают лимонную кислоту из таких природных продуктов, как плоды цитрусовых, а также путем сбраживания глюкозы или химического синтеза. Лимонная кислота играет важную роль в обмене веществ. Ее используют также в качестве пищевой добавки, как антиоксидант и как стабилизатор в различных жирах /32/.

В качестве водоудерживающей добавки вводится КМЦ. Смесь должна становиться более однородной, более вязкой.

Так как основные реологические характеристики смеси изменяются посредством вышеперечисленных добавок, то следующим этапом целесообразно вводить полимерные порошки, которые влияют в основном на механические свойства смеси.

Редиспергируемый полимерный порошок DLP выпускается компанией Dow Chemical. Основное действие: увеличение адгезии, прочности, механических свойств /34/.

В качестве добавок в работе использовались:

Cуперпластификаторы: С-3, Peramin SMF-10, Хидетал П-5.

Замедлитель схватывания- Plast Retard.

Водоудерживающая добавка – КМЦ.

Полимерные порошки –DLP -2050 и Dairen DA -5100.

Количество добавок принято в соответствии с рекомендациями производителей.

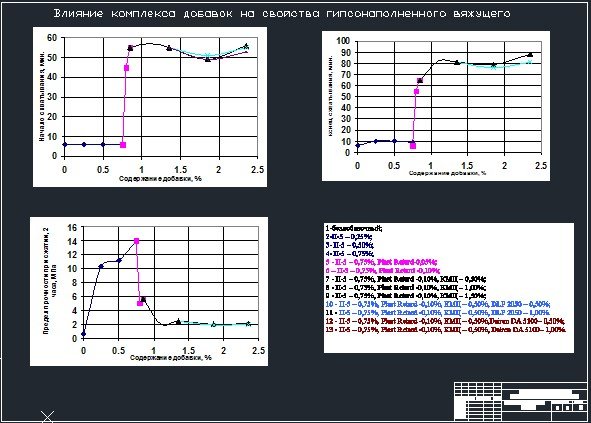

4.2 Влияние добавок-пластификаторов на реологические свойства вяжущего

Первым этапом работы являлось исследование характеристик гипсового вяжущего в смеси разных составов при введении суперпластификаторов – С-3, Peramin, П-5. Количество суперпластификаторов варьировалось от 0 до 0,75% от массы гипса.

Определялись нормальная густота, сроки схватывания гипсового теста и прочностные характеристики. Введение модификаторов приводит к уменьшению водопотребности вяжущего (рис.20). Использование П-5 незначительно снижает нормальную густоту теста – с 60% до 54%. Добавка Peramin в количестве 0,75% уменьшает водопотребность на 13%.Его компонент -меламиновый полимер благодаря своей способности активно адсорбироваться на поверхности частиц гипса образует тончайший моно-или бимолекулярный слой, при этом уменьшается межфазовая энергия сцепления и облегчается дезагрегация частиц, что согласуется с исследованиями, проводимыми в строительном университете в г. Набережные Челны /35/. Применение С-3 плавно понижает нормальную густоту теста– с 60 до 51 %.

.

Рисунок 20 - Влияние пластификаторов на нормальную густоту теста

Все вводимые модификаторы проявили пластифицирующий эффект и снизили водопотребность вяжущего. Это, безусловно, должно сказаться на скорости первичного структурообразования, о чем можно судить по срокам схватывания.

Рисунок 21- Влияние пластификаторов на сроки схватывания

При вводе добавки П-5 начало схватывания гипса не изменяется. Это происходит вследствие медленной растворимости модификатора в воде. С увеличением содержания в смеси суперпластификатора С-3 наблюдается линейная зависимость ускорения начала схватывания- с 6 до 3 мин. При добавлении Peramina приближение срока начального структурообразования происходит по нелинейной зависимости - с 6 мин до 3 мин ( рис.22).

Рисунок 22 -Влияние пластификаторов на сроки схватывания

Введение всех суперпластификаторов в смесь приводит к ускорению конца схватывания (рис.22). Наименьшим временем конца схватывания характеризуется композиция, в состав которой вводится С-3 в количестве 0,75%, и составляет 4 мин. При введении добавок Peramin или П-5 конец схватывания также ускоряется, но не в столь значительной степени.

4.3 Влияние добавок-пластификаторов на характеристики вяжущего камня

Следующим этапом работы было изучение добавок-модификаторов на свойства вяжущего камня. Образцы испытывались после 2 часов, суток и семисуточного твердения для прослеживания кинетики набора прочности. С увеличением количества П-5 в композиции наблюдается незначительное снижение прочности. Наиболее высокими прочностными показателями обладают системы с добавлением С-3 и Peramin. Аналогичные тенденции изменения прочности при изгибе. Наиболее низкой прочностью в первые часы твердения обладает композиция с добавкой П-5; введение пластификатора С-3 в интервале 0,25-0,5% позволяет повысить данную характеристику. Наибольший прирост прочности отмечен на составах с содержанием 0,75 % Peramin.

Рисунок 23- Влияние пластификаторов на прочностные характеристики через 2 часа твердения

Самой высокой прочностью при сжатии в суточном возрасте обладают образцы, в состав которых входит суперпластификатор С-3 (рис.24 ). Peramin и П-5 не приводят к резкому увеличению прочности. При добавлении 0,75 % П-5 прочность при испытании образцов в возрасте суток составляла 4,4 МПа, тогда как чистое гипсонаполненное вяжущее в суточном возрасте имеет прочность 4,8 МПа. При вводе Peramin в количестве 0,75% прочность образцов возросла до 5,3 МПа.

Наиболее низкими прочностными характеристиками на изгиб обладает смесь с добавкой П-5. Высокие показатели в суточном возрасте у смеси, содержащей 0,5 % добавки С-3. Наблюдается возрастание прочности при увеличении содержания добавок Peramin и С-3.

Рисунок 24 - Влияние добавки на прочностные характеристики в суточном возрасте

Испытания, проведенные спустя 7 суток твердения, позволили проследить кинетику твердения композитов (рис 25). Наиболее высокой прочностью обладает система, в состав которой вводится 0,75 % суперпластификатора П-5. Самой низкой прочностью характеризуется композиция, содержащая добавку Peramin. При вводе небольшого количества (до 0,3%) суперпластификатора С-3 прочность образцов в возрасте 7 суток возрастает, но при дальнейшем увеличении содержания С-3 в смеси наблюдается снижение прочности.

Рисунок 25 -Влияние добавки на прочностные характеристики в возрасте 7 суток

Испытания на изгиб, проведенные спустя 7 суток твердения, позволили получить следующие результаты. Самыми высокими показателями обладает смесь с добавкой 0,75 % П-5. Значения, полученные с добавлением того же количества в смесь Peramin или суперпластификатора С-3, уступают намного композиции с добавлением П-5. Сравнивая полученные характеристики на раннем этапе твердения с показателями, полученными после 7 суток твердения, можно заметить изменение характера набора прочности. Так, при раннем сроке твердения наиболее высокими показателями обладает смесь с добавкой Peramin. В семисуточном возрасте система, содержащая данный модификатор, существенно уступает по прочностным характеристикам композиции, в состав которой входит П-5.

Анализ полученных зависимостей показывает индивидуальный характер изменения механических свойств твердеющих композитов. Это связано как с эффективностью воздействия химических добавок на минеральные составы и их природой, так и с перераспределением структуры по мере твердения. Изменение пористости существенным образом влияет на миграцию влаги, которая находится как внутри наполнителя, так и в межкристаллизационном пространстве.

В результате проведенных исследований можно определить перспективные направления использования суперпластификаторов:

- П-5 - рационально использовать в составе сухих строительных смесях, контроль физико-механических характеристик которых происходит в возрасте 7 суток. Несмотря на низкую скорость набора прочности в начальные сроки твердения по сравнению с другими составами, данный модификатор позволил повысить конечные механические характеристики. Незначительное влияние на реологические характеристики смеси можно объяснить замедленным растворением его в воде при затворении.

- Благодаря хорошей растворимости Peramin активно проявляет свой эффект уже на стадии перемешивания. Значительно повышая подвижность смеси и ее водопотребность, он рекомендуется для применения в модифицированных вяжущих и в сухих строительных смесях для придания определенных реологических свойств.

- Добавка С-3 занимает промежуточное значение между П-5 и Peramin. Возможно ее использование как в сухих строительных смесях, так и в вяжущих в качестве модификаторов прочности и реологических свойств.

Исходя из полученных результатов принимаем количество добавки Хидетал П-5 для дальнейших исследований 0,75 % от массы гипса.

4.4 Подбор составов модифицированных вяжущих

4.4.1 Исследование системы «композиционное вяжущее-замедлитель схватывания»

Для многих видов гипсовых материалов характерной особенностью является высокая скорость их схватывания, что вынуждает использовать тот или иной замедлитель, чтобы иметь в распоряжении достаточно времени для качественного выполнения работ по нанесению гипсовых составов на те или иные поверхности /36/. Дальнейшим этапом работы являлось исследование влияния замедлителей схватывания на свойства смеси. В качестве замедлителя схватывания использовалась добавка Plast Retard. Количество замедлителя варьировалось от 0,05 до 0,1%.

Результаты исследования представлены на рисунках 26-28. При введении замедлителя в смесь система становится неоднородной, происходит ее расслаивание. Исследуемыми характеристиками были сроки схватывания смеси, нормальная густота и прочностные характеристики. Прочность при сжатии и изгибе определялась в 2-х часов возрасте, как при испытании строительногогипса. При введении добавки в смесь наблюдается значительное замедление схватывания системы. Так, с увеличением Plast Retard в составе смеси наблюдается увеличение сроков схватывания по линейной зависимости.

Исходя из анализа литературных данных, величина начального срока схватывания должна составлять около 45 мин.По результатам исследования (рис 26-28) оптимальное содержание добавки принимаем 0,1%. Характеристики вяжущего следующие: нормальная густота- 57%, время начала схватывания-55 мин, конец схватывания 65 мин.

4.4.2 Исследование системы «композиционное вяжущее-водоудерживающая добавка»

Следующим этапом работы являлось введение КМЦ в качестве водоудерживающей добавки. Количество КМЦ варьировалось от 0,5% до 1,5%. При ведении КМЦ в смесь наблюдалась более лучшая гомогенизация смеси.. Определялись сроки схватывания смеси, нормальная густота и прочностные характеристики. Полученные результаты представлены на рисунках 26-28.

Введение КМЦ в смеси приводит к ускорению схватывания системы по сравнению с ранее использованными составами. Конец схватывания модифицированного вяжущего при введении КМЦ незначительно ускоряется при содержании его в составе до 0,7%, с дальнейшим увеличением добавки происходит замедление конца схватывания.

Также данная добавка снижает прочностные характеристики с 5 МПа до 2 МПа при вводе ее в количестве до 1,3 %. Дальнейшее ее увеличение в системе не приводит к изменению прочностных характеристик.

Введение водоудерживающего реагента в смесь приводит к уменьшению оттока влаги, что благоприятно сказывается для процесса твердения в отделочных покрытиях. Высокая водоудерживающая способность системы - это залог долговечности и пониженной трещиностойкости твердеющих покрытий.

Оптимальным количеством КМЦ принимаем в дальнейших опытах 0,5% от массы вяжущего.

4.4.3 Исследование системы « композиционное вяжущее- полимерные порошки»

Завершающим этапом работы являлось изучение влияния полимерных редиспергируемых порошков марок DLP-2050 и Dairen DA5100. Количество добавки вводилось от 0,5 до 1 %. Определялись сроки схватывания смеси, прочностные характеристики. При введении редиспергируемых порошков улучшается гомогенность системы. Система становится легко перемешиваемой и обрабатываемой. Полученные результаты представлены на рисунках 26-28.

Изменение прочности при вводе порошков имеет практически линейный характер. Сроки схватывания системы изменяются незначительно . Несмотря на то, что полимерные порошки практически не изменяют основных характеристик вяжущего при вводе в ранее оптимизированный другими добавками состав, смесь становится более технологичной, пластичной, улучшается адгезия системы. Поэтому данный модификатор рекомендуется применять в составе премикса в количестве 1 %.

1-бездобавочный;

2-П-5 – 0,25%;

3- П-5 – 0,50%;

4- П-5 – 0,75%;

5 - П-5 – 0,75%, Plast Retard-0,05%;

6 – П-5 – 0,75%, Plast Retard -0,10%;

7 - П-5 – 0,75%, Plast Retard -0,10%, КМЦ – 0,50%;

8 - П-5 – 0,75%, Plast Retard -0,10%, КМЦ – 1,00%;

9 - П-5 – 0,75%, Plast Retard -0,10%, КМЦ – 1,50%;

10 - П-5 – 0,75%, Plast Retard -0,10%, КМЦ – 0,50%, DLP 2050 – 0,50%;

11 - П-5 – 0,75%, Plast Retard -0,10%, КМЦ – 0,50%, DLP 2050 – 1,00%.

12 - П-5 – 0,75%, Plast Retard -0,10%, КМЦ – 0,50%,Dairen DA 5100– 0,50%;

13 - П-5 – 0,75%, Plast Retard -0,10%, КМЦ – 0,50%, Dairen DA 5100– 1,00%.

Рисунок 26 – Влияние добавок на сроки схватывания

|

|

4.4.4 Расчет составов премиксов для смешанных вяжущих различных марок

На основе проведенных исследований получен состав модифицированной гипсонаполненной композиции (табл.5) с оптимальными реологическими и физико-механическими характеристиками, который будет использоваться при разработке сухих строительных смесей.

Таблица 5 – Состав модифицированного гипсонаполненного вяжущего

|

Содержание компонентов |

|||||

|

Минеральная часть,% |

Химические модифицирующие добавки, % от массы гипса |

||||

|

Гипс Г-16 |

Мел |

П-5 |

Plast Retard |

DLP 2050 |

КМЦ |

|

70 |

30 |

0,75 |

0,1 |

1,0 |

0,5 |

По полученным результатам был рассчитан состав премикса, представленный в таблице 6.

Таблица 6 –Состав премикса

|

Компонент премикса |

Соотношение компонентов в составе премикса |

|

|

по массе |

% |

|

|

Хидетал П-5 |

7.5 |

31.9 |

|

Plast Retard |

1 |

4.3 |

|

КМЦ |

5 |

21.3 |

|

DLP-2050 |

10 |

42.5 |

:

.

4.5 Разработка смесей на основе модифицированных гипсонаполненных композиций

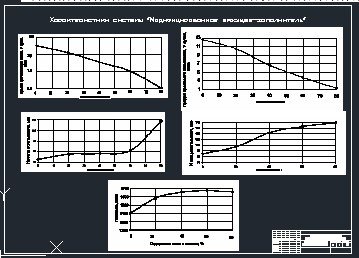

В качестве заполнителя применялся песок Архиповского месторождения. Предварительно заполнитель проходил стадию просеивания через сито 0,63 и сушку. Далее песок использовался в составе строительного раствора.

Первым этапом работы являлось исследование характеристик модифицированного вяжущего в смеси разных составов при введении различного количества песка. Содержание песка изменялось от 0 до 80% от массы вяжущего. Определялись подвижность, плотность растворной смеси, сроки схватывания теста и прочностные характеристики.

При изучении графической зависимости наблюдаются следующие тенденции изменения времени начала схватывания: при вводе песка в смесь проявляется замедление начала схватывания. Заполнитель в количестве 80 % в смеси проявляет наибольшее влияние на начало схватывания, продлевая его до 2 часов 8 мин. А при вводе 20% песка – до 65 мин. Это проявляется вследствие того, что уменьшается площадь контактов между кристаллами гипса.

Рисунок 29- Влияние добавки на начало схватывания

Рисунок 30- Влияние добавки на конец схватывания

При вводе песка в смесь фиксируется следующая тенденция конца схватывания. Так, при содержании в растворе 80 % песка конец схватывания наблюдается через1 час 18 ми. Но при этом заметно, что интервал между началом и концом схватывания небольшой – 11 мин. При нахождении песка в количестве 20 % конец схватывания наблюдается через 1 час 37 мин.

Рисунок 31 – Плотность растворной смеси

Проводились измерения плотности растворной смеси. Результаты представлены на рисунке 31. Из вышеприведенного графика видно, что при увеличении песка в растворной смеси увеличивается плотность смеси. Это связано повышенной плотностью самого заполнителя по сравнению с вяжущим.

Рисунок 30 -Влияние добавки на прочность при сжатии в возрасте 7 суток

Исходя из вышеприведенных показателей можно сделать вывод о том, что наиболее высокой прочностью обладает смесь, не содержащая заполнитель в своем составе. Наиболее низкой прочностью обладает смесь, в состав которой входит 80 % заполнителя. Это происходит вследствие того, что песок -инертный материал и не проявляет вяжущих свойств, а, следовательно, и не придает конечному раствору повышенную прочность.

Рисунок 31 - Влияние добавки на прочность при изгибе в возрасте 7 суток

Похожую тенденцию набора прочности можно заметить при испытании образцов на изгиб. С увеличением содержания песка в растворе снижается прочность затвердевшего раствора. Так, при введении заполнителя в количестве 80 % прочность образцов на изгиб составила всего 5 кгс/см2.

Несмотря на то, что введение заполнителя снижает прочность системы, смесь становится более долговечной, экономичной, повышается коррозионная стойкость композиций.

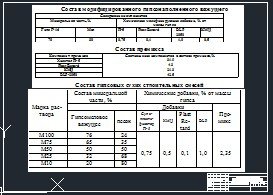

Исходя из полученных результатов разработаны составы гипсовых сухих строительных смесей, которые представлены в таблице 8.

Разработанные составы рекомендуемы для применения в качестве выравнивающих штукатурных растворов.

Таблица 8-Состав гипсовых сухих строительных смесей

|

Марка раствора |

Состав минеральной части, % |

Химические добавки, % от массы гипса |

|||||

|

|

Добавки |

Премикс |

|||||

|

Гипсомеловое вяжущее |

песок |

Супепластификатор П-5 |

КМЦ |

Plast Retard |

DLP |

||

|

М100 |

76 |

24 |

0,75 |

0,5 |

0,1 |

1,0 |

2,35 |

|

М75 |

65 |

35 |

|||||

|

М50 |

50 |

50 |

|||||

|

М25 |

32 |

68 |

|||||

|

М10 |

20 |

80 |

|||||

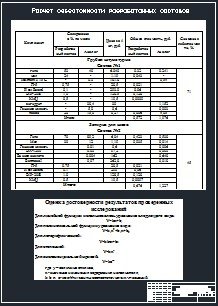

5 Экономическая эффективность разработанных составов

В таблице 9 приведён расчёт себестоимости разработанных составов (шпаклевочный состав – табл. 5 стр. 50 и штукатурный состав марки М 100 –табл.8 стр.53 ) и сравнение с аналогами. Рекомендуемые составы /37/.

Таблица 9 – Расчет себестоимости разработанных составов

Компонент |

Содержание в % по массе

|

Цена за 1 кг, руб. |

Общая стоимость, руб. |

Снижение себестоимости, % |

||

|

Разработанный состав |

Аналог |

Разработанный состав |

Аналог |

|||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

Грубая штукатуркаСостав №1 |

||||||

|

гипс |

53 |

40 |

6.040 |

0.32 |

0.241 |

71 %

|

|

мел |

24 |

- |

1.19 |

0,043 |

- |

|

|

Melment F 15 G |

- |

0.3 |

181.8 |

|

0,54 |

|

|

П-5 |

0,75 |

- |

28,5 |

0,021 |

|

|

|

Plast Retard |

0,1 |

- |

293.0 |

0.06 |

|

|

|

DlP-2050 |

1,0 |

- |

128.5 |

0,128 |

|

|

|

КМЦ |

0,5 |

- |

19,5 |

0,0009 |

|

|

|

ангидрит |

- |

38,4 |

30 |

|

1,152 |

|

|

Гашеная известь |

- |

5,0 |

0,6 |

|

0,003 |

|

|

песок |

23 |

15,0 |

0,27 |

0,006 |

4,05 |

|

|

Итого: |

0,572 |

1,976 |

||||

Затирка для швовСостав №2 |

||||||

|

Гипс |

70 |

89,2 |

6,04 |

0,423 |

0,538 |

45 % |

|

Мел |

30 |

12 |

1,19 |

0,035 |

0,014 |

|

|

Гашеная известь |

|

0.01 |

0,6 |

|

0,006 |

|

|

DA-1200 |

|

0.03 |

97,2 |

|

0,003 |

|

|

Винная кислота |

|

0.004 |

162 |

|

0,648 |

|

|

Bermocoll |

|

0,07 |

262,8 |

|

0,018 |

|

|

П-5 |

0.75 |

|

28,5 |

0,021 |

|

|

|

Plast Retard |

0.1 |

|

293 |

0,06 |

|

|

|

DlP-2050 |

1.0 |

|

128,5 |

0,128 |

|

|