Дипломный проект

САПР станков. Подсистема расчета передач

Введение

Перед станкостроением всегда будет стоять задача – создание металлорежущих станков, отвечающих современным требованиям машиностроения. Следовательно, требуется создание станков высокой производительности, точности и экономичности. Именно это обуславливает повышение требования к их основным

узлам. Создание станков с такими характеристиками требует от проектировщика многовариантных расчетов с изменением различных параметров в широком диапазоне и повышения качества расчетов. Традиционные упрощенные методики в этих условиях становятся уже не пригодны, так как не учитывают всего многообразия факторов, влияющих на работоспособность узлов. Поэтому имеет смысл использовать для этих расчет ЭВМ.

В рамках данного дипломного проекта разработана авторская программа «САПР станков. Подсистема расчета передач». Использование данной программы уменьшает объем информации, требуемой в процессе проектирования от разработчика, сокращениет время на многовариантные расчеты, с варьированием различных параметров в широких пределах и повышенной точности вращения получаемых результатов, то есть повышение качества расчетов. Также исключает фктор «человеческой ошибки».

1 Анализ предметной области

1.2 Анализ существующих систем аналогов

1.2.1 Общие положения

Системой автоматизированного проектирования (САПР) называют совокупность средств и методов для осуществления автоматизированного проектирования. Под автоматизированным проектированием понимают проектирование с помощью ЭВМ, включающее поиск оптимального решения с выдачей результатов в графическом виде на экране дисплея или с помощью графопостроителя на бумаге. Такое проектирование ведется в диалоговом режиме «человек — ЭВМ».

Автоматизация проектирования вызывается необходимостью существенного сокращения времени разработки новых конструкций. Это может быть достигнуто повышением производительности конструкторских работ за счет устранения несоответствия между традиционной технологией проектирования и постоянно возрастающей сложностью проектируемых изделий, которая удваивается в течение десятилетия.

1.2.2 Программа для расчета коробки передач Gbox 0.9

Программа Gbox 0.9 позволяет выполнять следующие функции:

- смотреть скоростной режим на передачах и максимальную скорость при разных оборотах двигателя;

- легко менять вид ряда или главной пары;

- задавать радиус колес;

- проводить сравнение двух комплектаций;

- вводить новые данные о новых раздачах самомтоятельно.

Рисунок 1.1 - Главное окно программы

Рисунок 1.2 – Меню настройки программы

Рисунок 1.3 - Вывод результатов расчета

1.2.3 Программа SIRIUS2

Программа SIRIUS2 прденазначена для кинематического расчета, расчета прямозубой предачи, расчета подшипников, расчета теплового баланса опор, расчет сечения вала и расчета шпиндельного узла. Её главным недостатком является, то что она работает в режиме ДОС.

Рисунок 1.4 –Экранная форма главного меню программы SIRIUS2

Рисунок 1.5 - Экранная форма меню выбора готовых наборов исходных данных программы SIRIUS2

Рисунок 1.6 - Экранная форма исходные данные программы SIRIUS2

Рисунок 1.7 - Экранная форма – кинематические варианты

Рисунок 1.8 - Экранная форма конструктивные варианты

Рисунок 1.9 - Экранная форма результаты распределения характеристики всей цепи по группам передач

Рисунок 1.10 –Результат расчета

1.2.4 Расчет подшипников скольжения 1.0

Программа позволяет осуществить расчет подшипников скольжения по методикам расчетов книг “Детали машин” – Д.Н.Решетова и “Детали машин” – Г.Б.Иосилевича.

Рисунок 1.11 –Расчет подшипников скольжения (Подшипник)

Рисунок 1.12 – Расчет подшипников скольжения (Справочник)

Рисунок 1.13 – Расчет подшипников скольжения (О программе)

1.2.5 Программа “ТММ. Кинематический анализ механизмов”

Программа “ТММ. Кинематический анализ механизмов” версия 2.2 позволяет:

- строить и редактировать кинематическую схему стержневого механизма, состоящего из групп Ассура 2-ого класса;

- строить динамический план положений механизма;

- выполнять кинематический анализ механизма;

- запоминать текущую рабочую область программы в графический файл.

Результат построения и моделирования можно вставить в текстовый или графический документ.

Элементы управления программы.

В основном все манипуляции в программе осуществляется с помощью “мыши” и, в случае ввода данных, клавиатуры.

Программа снабжена всплывающими подсказками,объясняющими назначение кнопок и полей ввода, и строкой подсказки внизу экрана, в которой в процессе создания пишется то, что требуется сделать в данный момент. На рисунке 1 приведен внешний вид программы.

Рисунок 1.14 – Внешний вид программы “ТММ. Кинематический анализ механизмов”

Создание механизма из группы Ассура

Для начала создания любого механизма требутся создать начальный механизм – ведущее звено и стойку:

- для этого “кликните” мышкой по кнопке и переведите курсор мыши в рабочую область экрана;

- теперь, следуя указаниям в строке подсказки внизу экрана, “кликните” в месте, где вы желаете установить опору ведущего звена;

- далее таким же образом укажите вторую точку звена.

Программа предупредит о необходимости отредактировать числовые поля на появившейся дополнительной панели под панелью инструментов вверху экрана (Рисунок – 1.15). Этого можно и не делать, но тогда не возможно будет использовать функции программы по редактированию и масштабированию механизма. Соотвествующая панель появляется для каждой текущей группы Ассура.

Рисунок 1.15 – Создание начального механизма

Для ведущего звена, изображенного со стойкой, предлагается задать в полях ввода данных: длину ведущего звена (l,м), начальный угол (Угол,град) положения звена относительно горизонтали и масштабный коэффициент (Масшт,м/пкс). Достаточно задать только длину звена. Для этого “кликните” мышкой в нужном поле ввода данных, наберите нужное значение и нажмите клавишу ввода. Масштабный коэффициент требуется для отображения механизма на экране в соответствии с размерами и будет автоматически вычислен.

К ведущему звену и стойке можно присоеденить любую группу Ассура из предлагаемых программой. Для примера, создадим шарнирный четырехзвенник. Присоединим к ведущему звену первую группу Ассура:

- “кликните” по кнопке,

- на экране появиться панель, показывающая порядок создания группы (рисунок 1.16),

- закройте панель, нажав на кнопку “OK”,

- теперь, следуя указаниям в строке подсказки внизу экрана,“кликните” в месте, где вы желаете установить опору первой группы Ассура – пункт 1, (рисунок 1.16),

- “кликнув” по ведущему звену завершите процесс создания группы – пункт 3, (рисунок 1.16).

Рисунок 1.16 – пояснение порядка присоединения группы Ассура к ведущему звену и стойке

По ходу создания механизма на панели ввода данных, вверху экрана появились другие числовые поля, которые соответствуют данной группе, и то, что они постепенно заполняются. Данный факт говорит о том, что программа автоматически определяет параметры данной группы, исходя из масштабного коэффициента и координат относительно ведущего звена. Вы можете отредактировать данные построенной группы (рисунок 1,17).

Рисунок 1.17 – схема шарнирного четырехзвенника и параметры группы Асура присоединенной к ведущему звену

Изменение парметров группы Ассура.

Для редактирования ранее созданной группы Ассура требуется сделать её текущей, “кликнув” по ней мышкой. На панели ввода данных, расположенной под панелью инструментов, вверху экрана, появятся числовые поля с текущими значениями параметров данной группы (рисунок 1.18).

Необходимо иметь ввиду, что группа, которая только что была создана, уже является текущей. Для того, чтобы изменить один из парметров, “кликните” мышкой по нужному числовому полю, введите свое значение и нажмите клавишу “Ввод”. Если значение, введенное вами, привело к заклиниванию механизма, появиться соответствующая информационная панель и попросит вас вновь отредактировать параметры.

Для того, чтобы узнать смысл числовых полей для каждой группы Ассура, подведите курсор мыши к интересующему полю ввода данных и дождитесь всплывающей подсказки, в которой будет пояснение (рискное 1.18).

Рисунок 1.18 – Панель ввода и редактирования параметров текущей группы

Для изменения видимых размеров механизма на экране сделайте текущим ведущее звено, “кликнув” мышкой по нему в рабочей области экрана.

На панели в верхней части экрана должны появиться числовые поля с параметрами данного звена (рисунок 1.19), которые можно изменить.

Рисунок 1.19 – Изменение масштабного коэффициента изображения механизма

1.2.6 Комплекс программ "ТММ. Курсовой проект"

Комплекс программ "ТММ. Курсовой проект" состоит из четырех незави-

симых программ расчета и моделирования кулисных механизмов:

- механизма вертикального пресса;

- механизма долбежного станка;

- механизма брикетировочного автомата;

- механизма строгального станка.

Каждая из программ позволяет выполнять:

- редактирование кинематической схемы выбранного механизма;

- построение динамического плана положений механизма;

- построение плана скоростей для заданного положения механизма;

- построение плана ускорений для заданного положения механизма;

- структурный анализ механизма;

- силовой анализ механизма для заданного положения.

Результаты расчета выводятся на экран в табличном и графическом виде, а

также предоставляется возможность распечатать на принтере.

Элементы управления программы.

В основном все манипуляции в программе осуществляются с помощью

"мыши" и, в случае ввода данных, клавиатуры.

Элементы управления и поля ввода данных имеют названия, объясняющие

их назначение. На рисунке 1.20 приведен внешний вид программы расчета и мо-

делирования механизма брикетировочного автомата.

В левом углу рабочего окна программы показана кинематическая схема

кулисного механизма, для которого ведется кинематический расчет. Справа и

сверху, в верхнем правом углу расположены поля ввода исходных данных, кнопки управления динамическим моделированием и задания положения меха-

низма, таблица результатов расчета скоростей и ускорений механизма.

Рисунок 1.20 - Внешний вид программы

Исходные данные для кинематического анализа механизма:

na − частота вращения кривошипа 1, об/мин;

k − коэффициент изменения средней скорости ползуна 5;

λ=lcd/lo2c − отношение длин звеньев: шатуна 4 и кулисы 3;

lo1o2 − расстояние между опорами О1 и О2, мм;

Н − ход ползуна 5, мм;

Х − расстояние от опоры О1 до направляющей ползуна 5, мм;.

Расчет по введенным исходным данным выполняется автоматически. Результаты кинематического расчета выводятся в главном окне программы, стра-

ница "Механизм" и на страницах "Скорости" и "Ускорения".

На странице "Механизм", рисунок 1.20, строится векторный план скоростей для заданного положения механизма, и выводятся абсолютные значения скоростей. Сопоставление обозначений, значений и направлений векторов скоростейосуществляется по цвету. Вывод на экран плана ускорений осуществляется аналогично, после выбора закладки "Ускорения". Возврат к плану скоростей − закладка "Скорости".

На рисунках 1.21 и 1.22 показаны соответственно страницы главного окна программы "Скорости" и "Ускорения".

Рисунок 1.21 - Результаты расчета скоростей механизма в табличном виде

для 12 положений механизма

На данных страницах приведены результаты кинематического расчета для

12 положений кулисного механизма. Результаты представлены в табличном ви-

де, двумя значениями: действительным и в миллиметрах чертежа. На странице

"Скорости" приведены также значения длин всех звеньев механизма.

Для получения в таблицах значений длин звеньев, скоростей и ускорений

механизма в миллиметрах чертежа, необходимо ввести принятые в работе масштабные коэффициенты: µl, µv, µa.

Рисунок 1.22 - Результаты расчета ускорений механизма в табличном виде

для 12 положений механизма

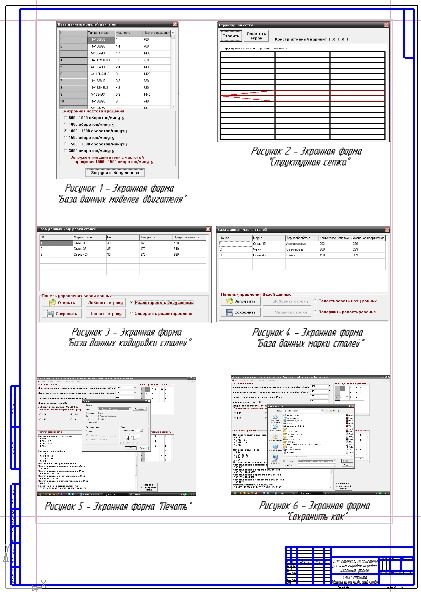

Проанализировав существующие аналогии их недостатки, разработана авторская программа «САПР станков. Подсистема расчета передач», которая учитывает эти недостатки и имеет следующие достоинства:

- программа является самостоятельным приложением, что упрощает её установку;

- программа выводит структурную сетку кинематических вариантов;

- программа строит график опор изгибающих моментов;

- при расчёте используется диалоговый режим с пользователем, который информирует о последовательности действиях;

- программа является приложением win32;

- интуитивно-понятный интерфейс;

- программа укомплектована подробной документацией на русском языке;

- наличие оперативной подсказки.

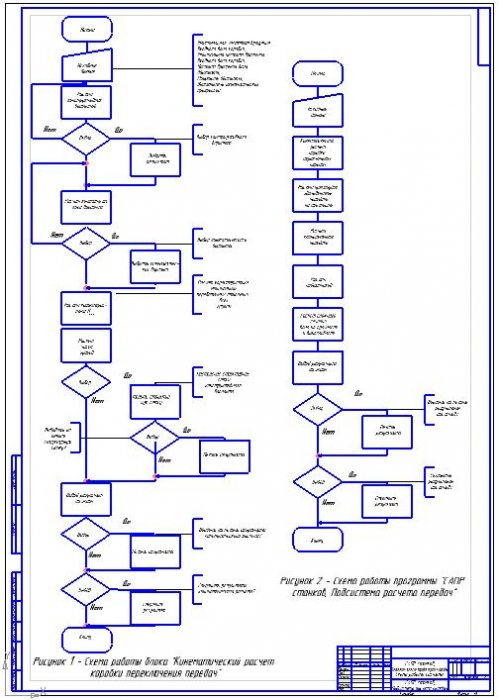

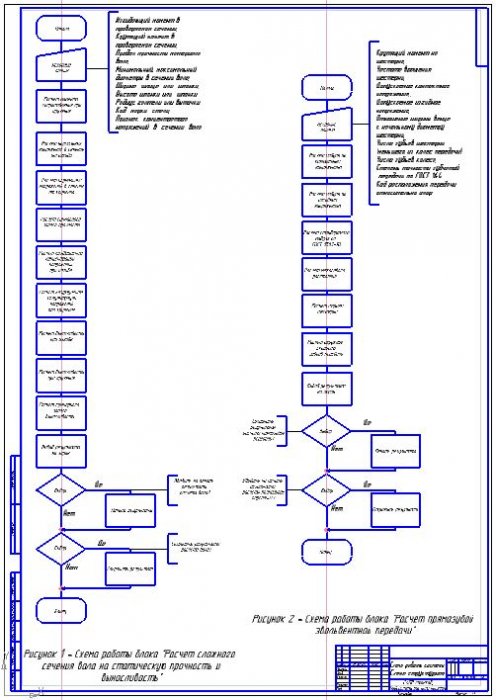

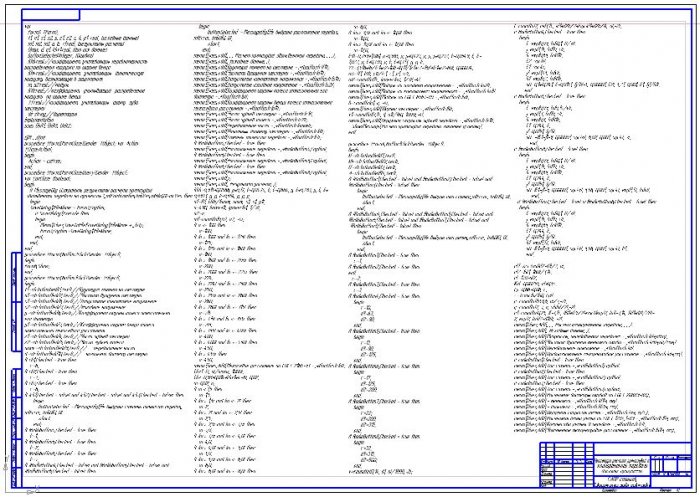

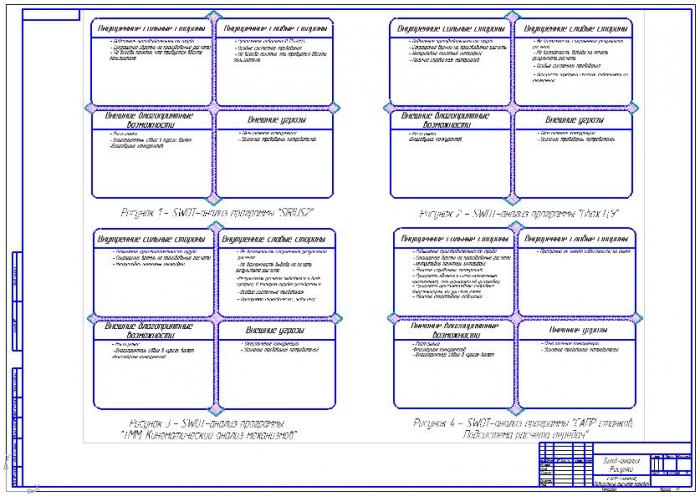

SWOT-анализ авторской программы «САПР станков. Подсистема расчета передач» и аналогов приведен на листе 15 в приложении Б пояснительной записки.

2 САПР станков. Подситема расчета передач.

2.1 Техническое задание на проектируемую систему

2.1.1 Наименование и область применения

Авторское приложение производит следующие расчеты:

- кинематический расчет коробоки переключения передач металлорежщих станков;

- расчет прямозубой эвольвентной передачи на прочность;

- расчет клиноременной передачи;

- расчет подшипников;

- расчет сложного сечения вала на прочность и выносливость.

Позволяет строить структурную сетку и график опор изгибающих моментов.

2.1.2 Основание для разработки

Задание на дипломное проектирование ОГУ, АКИ, кафедра САПР.

2.1.3 Назначение разрабоки

Программа предназначена для расчета передач.

2.1.4 Описание объекта проектирования

Объектом проектирования является программа расчета передач. Которая будет выполнять следующие основные функции:

- кинематический расчет коробоки переключения передач металлорежщих станков;

расчет прямозубой эвольвентной передачи на прочность;

- расчет клиноременной передачи;

- расчет подшипников;

- расчет сложного сечения вала на прочность и выносливость.

2.1.5 Требования к программному средству

Программа должна обладать дружественным интерфейсом, позволяющим пользователю легко разобраться в программе. Наличие справочного материала, предоставляющего исчерпывающую информацию о правилах пользования программой.

Входной информацией являются наибольшая и наименьшая частота вращения выходного вала, частота вращения вала двигателя привода, мощность двигателя.

Выходной информацией является передаточные числа передач всех групп, частота всех валов коробки, число зубьев передач, расчетная кинематическая цепь и моменты на валах для определения модулей, а так же диаметра валов.

Изменения формул, нормативов, правил, по которым ведутся расчеты элементов детали, осуществляются только разработчиками данного программного продукта.

2.1.6 Требования к программной документации

При работе в подсистеме у пользователя могут возникнуть вопросы по функциям, которая выполняет та или иная кнопка, поэтому подсистема имеет руководство пользователя и программиста, входящие в пояснительную записку.

2.1.7 Требования к функциональным характеристикам

Программное средство должно выполнять следующее:

- обеспечить корректный ввод исходных данных,

- провести расчет кинематический расчет коробки скоростей,

- на основе полученных данных построить структурную сетку конструктивного и кинематического варианта.

На основе этих способностей осуществляется функционирование программы.

2.1.8 Требования к надежности

В программе необходимо предусмотреть неверные действия пользователя, программа должна их обнаружить, вывести соответствующее сообщение и объяснить, как поступить иначе.

Так как программой обрабатывается входная информация, необходимо защитить данные от нечаянного удаления.

2.1.9 Условия эксплуатации

Условия эксплуатации программного средства совпадают с условиями эксплуатации реализующей ЭВМ.

Обслуживание программного средства ведется пользователями. Установка и настройка ведется разработчиком программного средства.

Для функционирования данного программного продукта необходима ЭВМ совместимая по набору команд с процессором Х86, объемом ОЗУ от 128 Мб и свободным дисковым пространством не менее 50 Мб, клавиатура, мышь, дисплей, ОС семейства Windows 98SE, Windows 2000, Windows XP.

2.1.10 Технико-экономические показатели

Технико-экономическими показателями при создании подсистемы будут являться затраты: программное обеспечение, аренда помещений, оплата труда программистов, оплата электроэнергии, оформление, выпуск продукта и его регистрация, внедрение продукта, обучение с работой программы обслуживающего персонала, реклама. Источники получения экономии: повышение качества проектирования, возможность быстрого изменения данных, повышении качества проектных работ, уменьшение времени от процесса выбора до практического применения результатов.

2.1.11 Порядок испытаний и ввода в действие

Стабильно функционирование подсистемы должно обеспечиваться на ЭВМ платформы IBM под управлением 32-битной операционной системы семейства Windows XP.

2.1.12 Источники разработки

Источниками разработки для дипломного проектирования являются следующие издания:

- учебник «Конструирование узлов и деталей машин: Учебное пособие для технических специальностей, вузов» - П.Ф. Дунаев, О.П. Леликов;

- учебник «Программирование в Delphi 7» - А.Я. Архангельский;

- справочник-учебник «Проектирование металлорежущих станков и станочных систем» -под редакцией А.С. Пронниковой;

- учебник «Delphi 6» - В. Э. Гофман, А. Д. Хомоненко;

- учебник «Библия Delphi» - М. Е. Фленов;

2.2 Разработка структуры системы

2.2.1 Методология функционального моделирования IDEF0

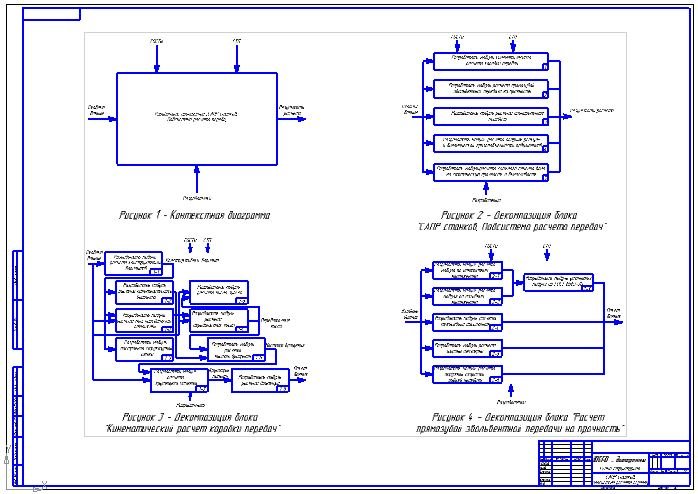

Методология функционального моделирования IDEF0 — это технология описания системы в целом как множества взаимозависимых действий, или функций. "Функциональная" точка зрения позволяет четко отделить аспекты назначения системы от аспектов ее физической реализации.

Наиболее часто IDEF0 применяется как технология исследования и проектирования систем на логическом уровне. По этой причине он, как правило, используется на ранних этапах разработки проекта до IDEF3 моделирования для сбора данных и моделирования процесса "как есть". Результаты IDEF0 анализа могут применяться при проведении проектирования с использованием моделей IDEF3 и диаграмм потоков данных.

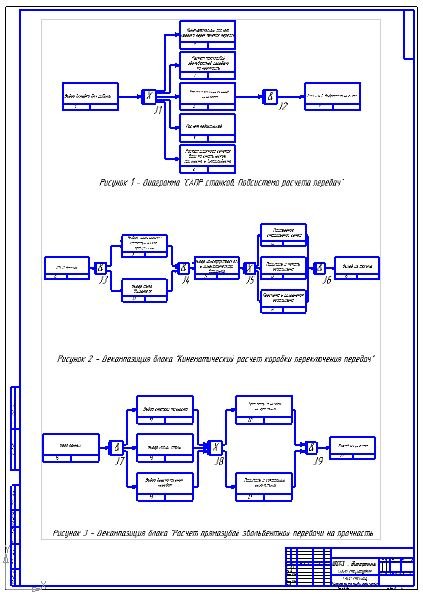

На рисунке 2.1 представлен функциональный блок IDEF0 программы «САПР станков. Подсистемарасчета передач».

Рисунок 2.1 - Функциональный блок IDEF0 авторского приложения «САПР станков. Подсистемарасчета передач»

По требованиям стандарт любой функциональный блок должен иметь, по крайней мере, одну управляющую дугу и одну исходящую.

Вход представляет собой сырье, или информацию, потребляемую или преобразуемую функциональным блоком для производства выхода. Стрелки входа всегда направлены в левую сторону прямоугольника, обозначающего в IDEF0 функциональный блок. Наличие входных стрелок на диаграмме не является обязательным, так как возможно, что некоторые блоки ничего не преобразуют и не изменяют.

Стрелки управления отвечают за регулирование того, как и когда выполняется функциональный блок, и, если он выполняется, какой выход получается в результате его выполнения. Так как управление контролирует поведение функционального блока для обеспечения создания желаемого выхода, каждый функциональный блок должен иметь, как минимум, одну стрелку управления. Стрелки управления всегда входят в функциональный блок сверху. Управление часто существует в виде правил, инструкций, законов, политики, набора необходимых процедур или стандартов. Влияя на работу блока, оно непосредственно не потребляется и не трансформируется в результате. Может оказаться, что целью функционального блока является как раз изменение того или иного правила, инструкции, стандарта и т.п. В этом случае стрелка, содержащая соответствующую информацию, должна рассматриваться не как управление, а как вход функционального блока. Управление можно рассматривать как специфический вид входа. В случаях, когда неясно, относить ли стрелку к входу или к управлению, предпочтительно относить ее к управлению до момента, пока неясность не будет разрешена. Данными управления для проектирования методические указания.

Выходной продукцией является авторское приложение.

Механизмом исполнения являются ресурс, который непосредственно исполняет моделируемое действие, в данной работе им является программист.

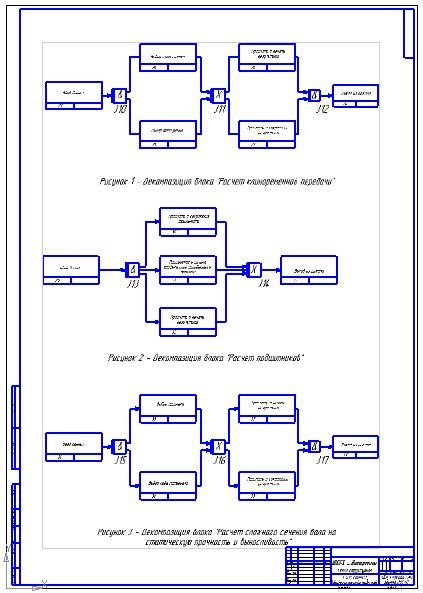

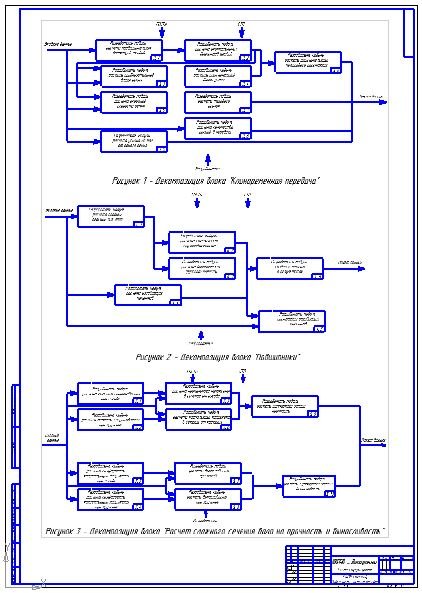

2.2.2 Декомпозиция функциональных блоков IDEF0

Применяется для разбиения сложного процесса на составляющие его функции. При этом уровень детализации процесса определяется раработчиком модели.

Декомпозиция позволяет постепенно и структурировано представить модель системы в виде иерархической структуры определенных диаграмм, что делает ее менее перегруженной.

В процесс декомпозиции функциональный блок подвергается детализации на другой диаграмме, получившаяся диаграмма содержит функциональные блоки, отображающие главные подфункции блока контекстной диаграммы и называется «Дочерней» по отношению к нему. Каждая из подфункции «Дочерней» диаграммы может быть детализирована.

Декомпозиция функциональных блоков IDEF0 представлена на листе 10 и 11 приложения Б пояснительной записки.

2.2.3 Методология функционального моделирования IDEF3

IDEF3 — способ описания процессов, основной целью которого является обеспечение структурированного метода, используя который эксперт в предметной области может описать положение вещей как упорядоченную последовательность событий с одновременным описанием объектов, имеющих непосредственное отношение к процессу.

Технология IDEF3 хорошо приспособлена для сбора данных, требующихся для проведения структурного анализа системы. В отличие от большинства технологий моделирования процессов, IDEF3 не имеет жестких синтаксических или семантических ограничений, делающих неудобным описание неполных или нецелостных систем. Кроме того, автор модели (системный аналитик) избавлен от необходимости смешивать, свои собственные предположения о функционировании системы с экспертными утверждениями в целях заполнения пробелов в описании предметной области.

Основой модели IDEF3 служит так называемый сценарий процесса, который выделяет последовательность действий или подпроцессов анализируемой системы. Поскольку сценарий определяет назначение и границы модели, довольно важным является подбор подходящего наименования для обозначения действий. Для подбора необходимого имени применяются стандартные рекомендации по предпочтительному использованию глаголов и отглагольных существительных. Например, «выбрать».

Точка зрения для большинства моделей должна быть явным образом документирована. Обычно это название набора должностных обязанностей человека, являющегося источником информации о моделируемом процессе.

Для системного аналитика также важно понимание цели моделирования — набора вопросов, ответами на которые будет служить модель, границ моделирования (какие части системы войдут в модель, а какие не будут в ней отображены) и целевой аудитории (для кого разрабатывается модель).

Схема функциональных блоков IDEF3 представлена на листе 5 и 6 приложения Б пояснительной записки.

2.2.4 Связи в IDEF3

Связи выделяют существенные взаимоотношения между действиями. Все связи в IDEF3 являются однонаправленными, и, хотя стрелка может начинаться или заканчиваться на любой стороне блока, обозначающего действие, диаграммы IDEF3 обычно организовываются слева направо таким образом, что стрелки начинаются на правой и заканчиваются на левой стороне блоков. В таблице 2.1 приведены три возможных типа связей.

Таблица 2.1 – Типы связей в IDEF3

|

Изображение |

Название |

Назначение |

|

Временное предшествование (Temporal precedence) |

Исходное действие должно завершиться прежде, чем конечное действие сможет начаться |

|

|

Объектный поток (Object flow) |

Выход исходного действия является входом конечного действия. Из этого, в частности, следует, что исходное действие должно завершиться прежде, чем конечное действие сможет начаться |

|

|

Нечеткое отношение (Relationship) |

Вид взаимодействия между исходным и конечным действиями задается аналитиком отдельно для каждого случая использования такого отношения |

Связь типа «Временное предшествование». Как видно из названия, связи этого типа отражают, что исходное действие должно полностью завершиться, прежде чем начнется выполнение конечного действия. Связь должна быть поименована таким образом, чтобы человеку, просматривающему модель, была понятна причина ее появления. Во многих случаях завершение одного действия инициирует начало выполнения другого.

Связь типа "Объектный поток". Одной из наиболее часто встречающихся причин использования связи типа "объектный поток" состоит в том, что некоторый объект, являющийся результатом выполнения исходного действия, необходим для выполнения конечного действия. Такая связь отличается от связи временного предшествования двойным концом обозначающей ее стрелки. Наименования потоковых связей должны четко идентифицировать объект, который передается с их помощью. Временная семантика объектных связей аналогична связям предшествования. Это означает, что порождающее объектную связь исходное действие должно завершиться, прежде чем конечное действие начнет выполняться.

Связь типа '''Нечеткое отношение". Связи этого типа используются для выделения отношений между действиями, которые невозможно описать с использованием предшественных или объектных связей. Значение каждой такой связи должно быть определено, поскольку связи типа "Нечеткое отношение" сами по себе не предполагают никаких ограничений. Одно из применений нечетких отношений — отображение взаимоотношений между параллельно выполняющимися действиями.

2.2.5 Соединения в IDEF3

Завершение одного действия может инициировать начало выполнения сразу нескольких других действий, или, наоборот, предельное действие может требовать завершения нескольких других действий ля начала своего выполнения. Соединения разбивают или соединяют внутренние потоки и используются для описания ветвления процесса:

- разворачивающие соединения используются для разбиения потока. Завершение одного действия вызывает начало выполнения нескольких других;

- сворачивающие соединения объединяют потоки. Завершение одного или нескольких действий вызывает начало выполнения только одного другого действия.

Tаблица 2.2 - Типы соединений

|

Графическое обозначение |

Название |

Вид |

Правила инициации |

|

& |

Соединение "И" |

Разворачивающее |

Каждое конечное действие обязательно инициируется |

|

Сворачивающее |

Каждое исходное действие обязательно должно завершиться |

||

|

X |

Соединение "Эксклюзивное ИЛИ" |

Разворачивающее |

Одно и только одно конечное действие инициируется |

|

X |

Соединение "Эксклюзивное ИЛИ" |

Сворачивающее |

Одно и только одно исходное действие должно завершиться |

|

O |

Соединение "ИЛИ" |

Разворачивающее |

Одно (или более) конечное действие инициируется |

|

Сворачивающее |

Одно (или более) исходное действие должно завершиться |

"И"- соединения инициируют выполнение всех своих конечных действий. Все действия, присоединенные к сворачивающему "И" - соединению, должны завершиться, прежде чем может начать выполняться следующее действие.

Соединение "Эксклюзивное ИЛИ". Вне зависимости от количества действий, прицепленных к сворачивающему или разворачивающему соединению "Эксклюзивное ИЛИ", инициировано будет только одно из них, и поэтому только одно из них будет завершено перед тем, как любое действие, следующее за сворачивающим соединением

Синхронные и асинхронные соединения. В рассмотренных примерах связей "И" и "ИЛИ" мы не затрагивали отношений между началом и окончанием действий, инициируемых разворачивающими соединениями. Все действия в этих примерах выполнялись асинхронно, т.е. они не должны были начинать выполняться одновременно. Однако есть случаи, когда время начала или окончания параллельно выполняемых действий должно быть одинаковым, т.е. действия должны выполняться синхронно. Для моделирования такого поведения системы используются синхронные соединения.

- Методология функционального моделирования UML

UML язык графического описания для объектного моделирования в области разработки программного обеспечения. UML является языком широкого профиля, это открытый стандарт, использующий графические обозначения для создания абстрактной модели системы, называемой UML-моделью. UML был создан для определения, визуализации, проектирования и документирования в основном программных систем. UML не является языком программирования, но в средствах выполнения UML-моделей как интерпретируемого кода возможна кодогенерация.

В UML используются следующие структурные диаграммы:

- диаграмма классов;

- диаграмма компонентов;

- домпозитной/составной структуры;

- диаграмма кооперации (UML2.0);

- диаграмма развёртывания;

- диаграмма объектов;

- диаграмма пакетов;

- диаграмма профилей (UML2.2);

- диаграмма деятельности;

- диаграмма состояний;

- диаграмма прецедентов;

- диаграммы взаимодействия;

- диаграмма коммуникации (UML2.0) / Диаграмма кооперации (UML1.x);

- диаграмма обзора взаимодействия (UML2.0);

- диаграмма последовательности;

- диаграмма синхронизации (UML2.0).

Диаграмма компонентов (Component diagram) — статическая структурная диаграмма, показывает разбиение программной системы на структурные компоненты и связи (зависимости) между компонентами. В качестве физических компонент могут выступать файлы, библиотеки, модули, исполняемые файлы, пакеты.

UML-диаграмма компонентов представлена на листе 12 в приложение Б пояснительной записки.

3 Разработка основных компонентов программы

3.1 Общие положения

Проектирование - это процесс создания, описания еще не существующего объекта, необходимого и достаточного для его изготовления в заданных условиях.

Автоматизированное проектирование - это такое проектирование, которое выполняется при тесном взаимодействии проектировщика и ЭВМ.

Система автоматизированного проектирования - организациооная техническая система, входящая в состав проектной организации и выполняющая проектирование с помощью комплекса средств автоматизации проектирования.

В состав системы автоматизированного проектирования входят девять обеспечений:

- программное;

- лингвистическое;

- техническое;

- математическое;

- организационное;

- методическое;

- правовое;

- эндономическое,

- информационное;

- Информационное обеспечение

3.2.1 Общие положения

Информационное обеспечение - представляет собой совокупность документов, описывающих стандартные проектные процедуры, типовые проектные решения, типовые элементы и комплектующие изделия, материалы и другие данные, а также файлы и блоки данных на машинных носителях с записью указанных документов.

Процесс проектирования может быть представлен организованной последовательностью преобразования информации.

Исходная (входная) информация включает большое количество данных: стандарты, нормали, каталоги комплектующих изделий и материалов, методики проектирования, сведения, содержащиеся в ТЗ, результаты предпроектных исследований.

С целью систематизации и облегчения анализа исходная информация группируется по классам, например:

- информация справочного характера (стандарты, каталоги, справочники, книги, отчеты);

- данные прототипов объектов проектирования;

- методики проектирования;

- специфичные условия и требования к конкретному объекту проектирования.

Первые три класса являются неизменными на сравнительно длительном отрезке времени, значительно превышающем длительность процесса проектирования. Информация четвертого класса меняется от объекта к объекту.

Выходная информация охватывает все данные проекта, полученные на промежуточных и конечных этапах проектирования. Она определяет конструкторско-технологическую и монтажную реализацию объекта проектирования; параметры, процессы и режимы его функционирования и тому подобное. С другой стороны, выходная информация должна содержать критериальные оценки проекта, необходимые для введения коррекций в принятые решения.

Информационный фонд - совокупность данных, используемых всеми компонентами САПР.

Назначение информационного обеспечения САПР- реализация информационных потребностей всех составных компонентов САПР.

Основная функция информационного обеспечения САПР - ведение информационного фонда, то есть обеспечение создания, поддержки и организации доступа к данным. Таким образом, информационное обеспечение САПР есть совокупность информационного фонда и средств его ведения.

Информация, используемая при проектировании, может быть разделена на: статическую и динамическую.

Статическая информация характеризуется сравнительно редкими изменениями. К этой информации следует отнести данные технического задания на проектирование и справочные данные, имеющие большой объем. Формирование, загрузка и корректировка справочных данных осуществляется исключительно администратором базы данных, то есть системным программистом, формирующим базу данных. Объем данных технического задания на проектируемый объект значительно меньше объема справочных данных, но круг лиц, имеющих право вносить изменения в техническое задание, должен быть еще более ограничен, чем круг лиц, имеющих право корректировать справочные данные.

Динамическая информация состоит из данных, накапливаемых для выполнения определенных операции проектирования (промежуточные данные), и данных, представляющих собой результат проектирования при выполнении данных операций. Промежуточные данные постоянно меняются при функционировании САПР. Вносить изменения в варианты проектных решений имеет право только конструктор-исполнитель и его руководитель.

Информация, используемая при проектировании, по виду ее представления может быть подразделена на документальную, иконографическую и фактографическую.

Документальная информация — это метаинформация. Она представляет собой поисковый образ документа, находящегося в базе данных. При необходимости может быть выдана совокупность документов, удовлетворяющих поисковому образу. В САПР информация такого вида широко используется для нахождения сведений об аналогах объекта проектирования, о патентах и авторских свидетельствах, методике проектирования и расчетов, результатах испытания и тому подобное.

Информация, которая содержится в изображениях документов (чертежи,

фотографии), в идентичной форме представления называется

иконографической. Для ее хранения используют специальные носители

(микрофиши, рулонные микрофильмы, магнитные ленты видеозаписей). В

современных САПР этот вид информации служит для хранения больших объемов графической информации, поиск которой может осуществляться с помощью сопровождающей ее документальной информации.

Основу базы данных САПР составляет фактографическая информация. Она представляет собой числовые и буквенные справочные данные о материалах, ценах, комплектующих изделиях, о спроектированных в САПР объектах и тому подобное.

Сюда же относятся данные, необходимые для выполнения расчетов:

коэффициенты, таблицы, аппроксимированные графические зависимости.

Состав информационного фонда САПР:

- программные модули хранятся в виде символических и объектных текстов их потребителями являются мониторы различных подсистем САПР;

- исходные и результирующие данные необходимы при выполнении программных модулей в процессе преобразования;

- нормативно- справочная проектная документация, как правило представляет собой хорошо структурированный фактографический материал;

- содержание экранов дисплеев, представляет собой связанную совокупноность данных, задающих форму кадра и, следовательно, позволяющих отобразить на экран дисплея информацию с целью организации диалового взаимодействия в ходе проектирования. Обычно эти данные имеют фиксированный размер, и занимаю промежуточное место между программными модулями и исходными данными; используются диалоговыми системами САПР;

- текущая проектная документация отражает состояние и ход выполнения проекта.

Различают следующие способы ведения информационного фонда САПР:

- использование файловой системы;

- построение библиотек;

- использование банков данных;

- создание информационных программных адаптеров.

Первый и второй способы широко распространены в организации информационного фонда вычислительных систем, поскольку поддерживаются средствами операционных систем. Однако для обеспечения быстрого доступа к справочным данным, хранения меняющихся данных, организации взаимодействия между разноязыковыми модулями эти способы малопригодны.

Третий способ - использование банка данных позволяет:

- централизовать информационный фонд САПР;

- произвести структурирование данных в форме удобной для проектировщика;

- обеспечить поиск информационно- справочной и проектной документации;

- упростить организацию межмодульного интерфейса путем унификации промежуточных данных.

Четвёртый способ - предполагает использование специальных систем и программных технологий для организации межмодульного интерфейса и построения крупных программных комплексов из готовых модулей.

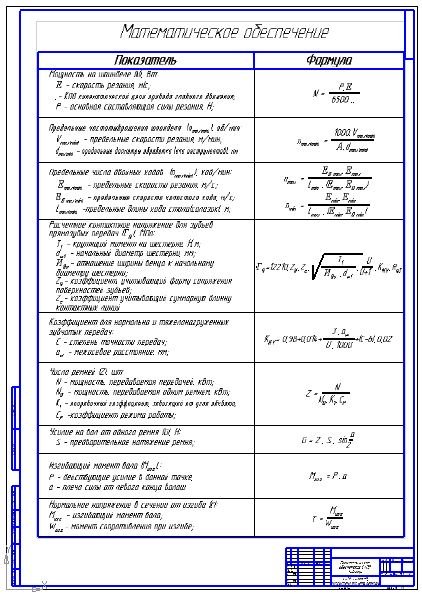

3.3 Математическое обеспечение

3.3.1 Общие положения

Математическое обеспечение САПР - это алгоритмы, по которым разрабатывается программное обеспечение САПР. Среди разнообразных элементов математического обеспечения имеются инвариантные элементы-принципы построения функциональных моделей, методы численного решения алгебраических и дифференциальных уравнений, постановки экстремальных задач, поиски экстремума. Разработка математического обеспечения является самым сложным этапом создания САПР, от которого в наибольшей степени зависят производительность и эффективность функционирования САПР в целом.

Специальное математическое обеспечение отражает специфику объекта проектирования, физические и информационные особенности его функционирования и тесно привязано к конкретным задачам проектирования. Эта часть математического обеспечения охватывает математические модели, методы и алгоритмы их получения, алгоритмы одновариантного анализа, а также большую часть используемых алгоритмов синтеза.

Инвариантное математическое обеспечение включает методы и алгоритмы, слабо связанные с особенностями математических моделей и используемые при решении различных задач проектирования. Это - методы и алгоритмы многовариантного анализа и параметрической оптимизации.

При создании математического обеспечения САПР должны учитываться следующие показатели: универсальность, алгоритмическая надежность, точность, затраты машинного времени, объем используемой памяти.

3.3.2 Методика кинематического расчёта коробок скоростей

Коробка скоростей металлорежущего станка предназначена для того, чтобы обеспечивать такой ряд выходящих скоростей, при котором можно вести обработку с оптимальными режимам. Например, для чистовых операций требуется высокая скорость шпинделя и малая подача, а для черновых операций – низкая скорость шпинделя и большая. Широкий диапазон диаметров обрабатываемых изделий и инструментов, а также разнообразие сочетаний металлов пары инструмент-деталь требует широкого диапазона изменения выходной скорости и мелкого шага её измерения. Другой важный аспект при конструировании приводов металлорежущих станков в обеспечении минимальной стоимости и объема коробки скоростей.

Проектировки кинематических схем, определяющих основные технические характеристики современных металлорежущих станков, обычно ограничивается рассмотрением одного – двух вариантов, построенных часто по аналогии с существующими, при этом выбранная схема может значительно отличаться от оптимальной.

Широко применяемый графоаналитический способ расчета сложных ступенчатых приводов станков нагляден, но весьма трудоемок. На современном этапе, опираясь на анализ закономерностей построения типовых коробок передач, стало возможным осуществить проектирование оптимальной схемы с помощью ЭВМ.

3.3.3 Основные требования к приводу главного движения

Привод главного движения является наиболее нагруженным узлом станка. В связи с этим для снижения нагруженности его деталей и улучшения показателей работоспособности (плавности вращения шпинделя, снижения уровней шума и вибрации, увеличение коэффициента полезного действия) при проектировании необходимо соблюдать ряд требований:

- максимально окружные скорости зубчатых колёс не должны превышать значений, указанных в таблице 3.1;

- при низкоскоростных приводах (nшт ≤ от 20 до 400об/мин) следует избегать повышающих передач, а понижающие передачи располагать возможно ближе к шпинделю. При этом передаточное отношение последней зубчатой пары должно быть в пределах 1/3 - 1/4, а диаметр ведомого колеса, например в коробке скоростей фрезерного станка, должно быть больше или равен диаметру фрезы;

- суммарная, приведенная к шпинделю, крутильная податливость привода должна быть такой, чтобы выполнялось условие φпр≤ 0,25°, где φпр- угол закручивания шпинделя при диаметре обработки от 315 до 500 мм или таком же диаметре фрезы;

Целесообразно повышать жесткость привода путем:

- сокращения кинематических цепей;

- увеличения изгибной жесткости валов, уменьшая длину пролетов до t≤6d, изменяя номер или серию шпинделя и располагая тихоходные колеса ближе к опорам;

- увеличения жесткости тех элементов, роль которых в балансе крутильной податливости привода велика.;

- межцентровые расстояния между валами должны увеличиваться от начала к концу кинематической цепи;

- диаметр передних опор шпинделей следует предварительно назначать в зависимости от диаметра обработки (фрезы) и мощности, передаваемой приводом. В дальнейшем конструктивные параметры шпинделей уточняются при расчёте их на жесткость, быстроходность, тепловыделение в опорах и другие показатели работоспособности;

- крутильная жесткость шпиндельного узла не должна быть ниже значений.Угол закручивания при этом не должен превышать 0,06-10;

- отклонения действительных частот вращения шпинделя на каждой ступени не должно превышать ±10(φ-1)%, где φ-знаменатель ряда геометрической прогрессии.

Таблица 3.1 - Значение предельных окружных скоростей для силовых зубчатых передач

|

Вид передачи |

Окружные скорости в м/с при степени точности |

||||

|

5 и выше |

6В |

7П |

8Н |

9 |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Цилиндрические колеса: прямозубые не прямозубые |

Выше 6 Выше 20 |

до 15 до 30 |

до 10 до 20 |

до 5 до 10 |

до 3 до 6 |

Продолжение таблицы 3.1

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Конические колеса: прямозубые; не прямозубые |

Выше 20 Выше 13 |

до 9 до 19 |

до 6 до 13 |

до 3 до 7 |

до 2.5 до 5 |

|

Червячные передачи |

Выше 5 |

до 7.5 |

до 3

|

до 1.5 |

|

3.3.4 Определение мощности электродвигателя

До начала разработки кинематической схемы станка следует предварительно приближенно определить мощность электродвигателя, так как она влияет на выбор типов передач в кинематических цепях. После разработки кинематической схемы, конструкции узлов и более точного определения их коэффициент полезного действия, мощность электродвигателя уточняется.

Мощность на шпинделе при установившемся режиме резания с учетом возможной перегрузки до 25 % для универсальных, а в некоторых случаях и для специализированных станков, можно определить по формуле:

(3.1)

где Р - основная составляющая силы резания, H;

υ – скорость резания, м/с;

η – КПД кинематической цепи привода главного движения.

При предварительных расчетах по формуле (1.1) можно принимать η=0,70-0,85 для станков с вращательным главным движением и η= 0,60-0,70 для станков с возвратно-поступательным главным движением.

Если в проектируемом станке предусматривается только один электродвигатель, то при определении его мощность должна быть учтена мощность, расходуемая в целях подач и вспомогательных движений. Мощность, потребная на подачу, обычно невелика: для токарных и револьверных станков она составляет от 3 до 4 %, для сверлильных – от 4 до 5%, для фрезерных от 15 до 20% мощность привода главного движения.

3.3.5 Определение предельных значений чисел оборотов шпинделей

Для определения основных технических характеристик станков с вращательным главным движением вначале находят предельные частоты вращения шпинделя.

Предельные частоты вращения шпинделя nmax и nmin определяются по формулам:

(3.2)

где Vmax(min) – предельные скорости резания, м/мин;

dmax(min) – предельные диаметры обработки (или инструментов), мм.

В станках с возвратно-поступательным главным движениям для преобразования вращательного движения в поступательное используют следующие типы механизмов: зубчатое колесо – рейка; червяк-рейка; винт-гайка; кривошип-шатун; кулисный механизм.

Для станков с приводом от зубчатого колеса и рейки, ходового винта и гайки характерно постоянство (исключая период реверса) скоростей рабочего и холостого ходов исполнительных органов.

Предельные числа двойных ходов в минуту определяются по формулам:

(3.3)

где υmax(min)- предельные скорости резания, м/с;

υ0max(min) - предельные скорости холостого хода, м/с;

Lmax(min)- предельные длины хода стола (салазок), м.

Максимальная длина хода стола (салазок, ползуна) регламентируется соответствующими стандартами или определяются по габаритным размерам заготовок.

Кулисный и кривошипно-шатунный механизмы не обеспечивают постоянства скорости движения исполнительного органа как во время рабочего, так и во время холостого ходов. Предельные числа двойных ходов в минуту для таких механизмов могут быть подсчитаны по формулам (1.3), если подставить среднее значение скоростей рабочего холостого ходов, которые зависят от конструкции и геометрических размеров механизма. Кулисные и кривошипно-шатунные механизмы находят весьма ограниченное применение в приводах главного движения отдельных типов станков.

В станках с прямолинейным главным движением, неизменным по направлению предельные частот вращения ведущего шкива определяют по формулам (1.2), где dmax=dmin=d, то есть диаметру ведущего шкива, применяемому исходя из конструктивных соображений.

3.3.6 Допустимые передаточные основания в кинематической цепи коробок скоростей

Передаточные отношения зубчатых передач в кинематических цепях приводов главного движения в избежании чрезмерно больших диаметров колеса в коробках скоростей практикой установлено следующее:

(3.4)

Следовательно, наибольший диапазон регулирования групповой передачи:

(3.5)

Наибольшая характеристика hmax (число интервалов на графике частот вращения между крайними точками двух лучей, исходящих из одной точки) такой передачи следует:

(3.6)

так как

(3.7)

где φ – знаменатель геометрической прогрессии.

При построении графиков частот вращения при известном φ необходимо выполнять условия, изложенные выше, то есть между точками лучей, условно обозначающих передачу, число интервалов не может превышать значений, указанных в таблице 3.2.

Таблица 3.2 - Допустимые значения интервалов для коробок скоростей

|

Передачи |

Число интервалов при φ |

||||||

|

1,06 |

1,12 |

1,26 |

1,41 |

1,58 |

1,78 |

2 |

|

|

Понижающее |

24 |

12 |

6 |

4 |

3 |

2 |

2 |

|

Повышающее |

12 |

6 |

3 |

2 |

1 |

1 |

1 |

|

Максимальное расхождение крайних лучей |

36 |

18 |

9 |

6 |

4 |

3 |

3 |

3.3.7 Определение диапазона регулирования и числа ступеней частот вращения шпинделя. Выбор значения знаменателя ряды φ

По найденным значениям наибольшей и наименьшей частот вращения шпинделя определяем диапазон регулирования:

(3.8)

Зная диапазон регулирования частот вращения шпинделя Rn и задаваясь

значением знаменателя ряда геометрической прогрессии φ, можно пределить число ступеней частот вращения шпинделя:

(3.9)

Задаваясь значением S, можно найти знаменатель геометрического ряда

(3.10)

При выборе знаменателя ряда необходимо учитывать следующее:

- значения знаменателей ряда нормализованы;

- отраслевой стандарт ОСТ 2 Н11-1-72 рекомендуют применять в основном знаменатели ряда φ = 1,26; 1,41;1,58;

- при проектировании станков средних размеров в большинстве случаев принимают значения знаменателя ряда φ = 1,26 или φ =1,41, так как они обеспечивают необходимые эксплуатационные условия;

- если в цепи привода предусмотрены сменные зубчатые колёса, то можно принимать значения знаменателя ряда φ = 1,06; 1,12 и 1,26, (это относиться в основном к станкам для массового и серийного производства, когда станок редко перестраивается);

- в станках с большими диаметрами обрабатываемых деталей необходимо

применять наименьшие значения ряда (1,06; 1,12 и 1,26), а в станках с малыми

диаметрами обрабатываемых деталей – большие (1,58 1,78);

- желательно, чтобы число ступеней частот вращения было произведением множителей 2 и 3 (две или три передачи в группе, то есть между

двумя валами), а также выполнялось условие

(3.11)

где Е1 и Е2 – целые числа.

Этому условию соответствуют значения:

S=2,3,4,6,8,9,12,16,18,24,27,32,36, (3.11)

- в целях упрощения конструкции коробки скоростей можно применять

многоскоростной электродвигатель, однако это не всегда целесообразно, так

как при этом желательно иметь одинаковые значения знаменателя ряда у

коробки и электродвигателя;

- коробки скоростей универсальных станков должны иметь большее

число ступеней скорости, меньшее значение знаменателя φ, так как они предназначаются для обработки многих деталей и для выполнения различных работ. Коробка скоростей специального станка может иметь небольшое число ступеней скорости, так как эти станки создаются для обработки определенных деталей или же для выполнения отдельных операций.

Для расчетного диапазона регулирования значения знаменателя ряда

должны быть выбраны так, чтобы спроектированная коробка скоростей была конструктивно простой и дешевой и в то же время отвечала требованиям

эксплуатации.

3.3.8 Определение числа передач в группах и выбор рационального

варианта структурной формулы

При анализе реально существующих коробок скоростей, учитывая

ограничения на число тройных блоков и числа передач в группах значениями Р=2,3, возможные структурные формулы конструктивных вариантов можно

свести к следующим:

(3.12)

Однако, в отдельных случаях, например, при S=16, можно принимать Р=4,

при этом целесообразно ставить на валу блок не из четырех колес, а два

двойных блока, это несмотря на некоторое усложнение конструкции механизма

управления уменьшит осевые габаритные размеры коробки.

Не рекомендуется в коробках скоростей в последней по порядку группе

оставить более двух передач. Особенно важно соблюдать это условие при

проектировании станков повышенной точности. А иногда для обеспечения

лучших условий работы шпинделей применяют постоянную шпиндельную

передачу. Однако, в структурой формуле это отражения не находят.

Для уменьшения веса редуцирующей коробки выгодно применять такой

конструктивный вариант структуры, при котором число передач в группах Рj уменьшается вдоль цепи от электродвигателя к шпинделю, то есть

(3.13)

Для мультипликаторной (ускоряющей) коробки число передач в группах

увеличивается от электродвигателя к шпинделю

(3.14)

Для коробок с равной редукцией и мультипликацией целесообразно

(3.15)

Выполнение этих рекомендаций позволяет получить больше передач с

малым весом деталей, так как расчетные крутящие моменты на валах увеличиваются вдоль цепи передач от электродвигателя к шпинделю с

уменьшением его частоты вращения.

Предпочтение следует отдавать варианту структурной формулы с

последовательно возрастающими характеристиками. Характеристика группы

равна числу степеней скорости групповых передач предшествующих по

индексации, а не кинематически, данной группе.

(3.16)

Кроме перечисленных выше правил, которые не являются строго обязательными, но рекомендованы к применению, следует добавить еще одно.

Необходимо стремиться к уменьшению номенклатуры колес, используемых в

коробке, что дает значительный экономический эффект. Это достигается

симметричным расположением лучей в поле одной группы и применением

одинаковых лучей (то есть с одинаковыми передаточными отношениями) в

различных группах передач.

3.3.9 Определение передаточных чисел

Для определения передаточных чисел в каждой группе передач вычисляем общее передаточное число между электродвигателем и шпинделем при его минимальной частоте вращения.

Umax=nэ.д./nmin , (3.17)

где nэ.д. – частота вращения вала электродвигателя, об/мин.

Далее определяем характеристику всей цепи от электродвигателя до нижней ступени:

Hmax=lgUmax/lgφ, (3.18)

где Hmax - характеристика цепи от электродвигателя до нижней ступени коробки скоростей, ее не следует путать с характеристикой группы передач.

Полученное значение характеристики всей цепи распределяться на характеристики минимальных передаточных отношений между группами передач.

Hmax=Hmax 1+…+Hmax i+…+Hmax n, (3.19)

где Hmax 1 – характеристика минимального передаточного отношения i – группы передач.

В качестве первого приближения Emax делится поровну – между группами, то есть

Hmax= Hmax /n, (3.20)

где n – число групп передач.

Все полученные значения Hmax i округляются до целых

Hmax i=int(Hmax i) , (3.21)

Остаток от деления распределяется между нулевой группой, за которую принимается передача от электродвигателя к входящему валу коробки скоростей, и постоянной шпиндельной передачей, если таковые предусматриваются или становятся необходимыми или становятся необходимыми в силу различных обстоятельств.

3.3.10 Определение чисел зубьев колес и построение матрицы частот

вращения

Определение чисел зубьев осуществляется при соблюдении следующих условий:

(3.22)

(3.23)

(3.24)

где - суммарное число зубьев, одинаковое для всех передач i-ой группы;

- минимальное число зубье, допускаемое по условиям подрезания в i-ой группе;

- передаточное отношение, полученное как отношение чисел зубьев j-ой передачи i-ой группы.

Числа зубьев в передаче определяются из решения системы уравнений:

(3.25)

откуда

(3.26)

(3.27)

используя которые строится матрица фактических частот вращения всех валов коробки скоростей.

(3.28)

где k – номер передачи в (i-1) – той группе

– частота вращения вала при включенной j-ой передачи i-той группы.

3.3.11 Определение частных частот вращения, мощности, крутящих

моментов и диаметров валов привода

Обычно расчетные частоты вращения валов определяются по графику

частот вращения с помощью расчетной ветви.

Положение расчетной ветви для коробок скоростей определяется расчетной частотой вращения шпинделя:

(3.29)

Далее используется матрица частот вращения валов и фактические передаточные отношения для определения расчетной ветви, при этом за

принимается ближайшее число оборотов шпинделя удовлетворяющие условию.

Мощность на i-том валу коробки скоростей определяется произведением:

(3.30)

где - мощность электродвигателя, кВт;

- КПД участка кинематической цепи до i-того вала, под считываемый как произведение КПД отдельных элементов, начиная с вала электродвигателя.

(3.31)

Крутящий момент на i-том валу привода определяется по формуле:

(3.32)

Предварительно диаметры валов могут быть определены по формуле:

(3.33)

или

(3.34)

где с=100-150, меньшие значения используются при постоянной нагрузке, малых изгибающих моментов и коротких валах; большие – при переменной нагрузке, значительных изгибающих моментах и длинных валах.

Рассчитанные значения диаметров округляются до ближайших больших значений в соответствии со стандартами на подшипники.

3.3.12 Расчет прямозубой эвольвентой передачи на прочность

Производится расчет цилиндрических силовых зубчатых передач внешнего зацепления, состоящих из остальных зубчатых колес с модулем 1мм, работающих в металлорежущих станках со смазкой в закрытом корпусе, c окружной скоростью не выше 25 м/с.

Исходные данные для расчета:

Т1-крутящий момент на шестерне, Н·м;

N1-частота вращения шестерни, мин -1;

S1-допускаемое напряжение для зубьев шестерни при базовом числе

циклов, МПа;

S2- допускаемое изгибное напряжение для зубьев шестерни при базовом

цикле, МПа;

Р- отношение ширины венца к начальному диаметру шестерни;

Z1-число зубьев шестерни (меньшего из колес передачи);

Z2-число зубьев колеса;

С- степень точности зубчатой передачи по ГОСТ 1643-81;

К- код расположения передачи относительно опор (Рисунок 3.1).

Рисунок 3.1 – Расположение передачи относительно опор

Для передвижных блоков коробок передач, где модуль колес обычно одинаков, расчет подлежит ее теория с минимальным числом зубьев.

1.2.1 Методика расчета

Расчетное контактное напряжение для зубьев прямозубых передач с учетом того, что оба колеса стальные, определяется по формуле:

(3.35)

где Т1 - крутящий момент на шестерне, Н·м;

dw1 - начальный диаметр шестерни, мм;

- отношение ширины винца к начальному диаметру шестерни

для коробок передач станков =(0,2-0,4)

u - передаточное число, u≥ί ;

Zн - коэффициент, учитывающий форму сопряженных поверхностей

зубьев, определяют в зависимости от угла наклона зубьев β и суммарного коэффициента смещения Хε. Для прямозубых передач при α=20°; Хε=0; Zн=0,75;

Zε - коэффициент учитывающий суммарную длину контактных

линий.

(3.36)

где - коэффициент торцевого перекрытия, определяемый по ГОСТ

16532-70 или упрощенным методом по приближенной формуле

(3.37)

где Z1 и Z2 - число зубьев, соответственно, шестерни и колеса;

Кµv- коэффициент, учитывающий динамическую нагрузку, возникающую в зацеплениях;

Кµβ - коэффициент, учитывающий распределение нагрузки по ширине венца

Для предотвращения усталостного выкрашивания поверхностного слоя зубьев при сопоставлении расчетного (σн) и допустимого (σнр) контактных напряжений в полное зацепление должно выполняться условие:

(3.38)

Допустимое кантактное напряжение определяется по зависимости:

(3.39)

где - допускаемое контактное напряжение, соответствующее базовому числу циклов перемены напряжений;

- коэффициент долговечности, равный 1,0, если , в противном случае

, (3.40)

где - эквивалентное число циклов перемены напряжений

(3.41)

где - полное число часов работы передачи за расчетный срок службы.

Если принять расчетный срок службы передачи до капитального ремонта равным 5 лет, то тогда при двухсменной работе составит 20000 часов, а это значит, что для большинства материалов колес, при частоте вращения больше 50 и коэффициент будет равен 1,0.

В коробках передач станков расчетные частоты вращения, как правило больше 50 .

Диаметр шестерни по условию контактной прочности определяются на основе выражений (2) и (1), а модуль передачи по формуле:

(3.42)

Коэффициенты и могут быть найдены по таблице 1 и 2.

Таблица 3.3 – Коэффициент для нормально и тяжелонагруженных зубчатых передач

|

Степень точности передачи |

мм |

при 350 |

||||||

|

Окружная скорость V, м/с |

||||||||

|

1-3 |

3-6 |

6-9 |

9-12 |

12-15 |

15-18 |

18-24 |

||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

6 |

10-100 100-200 |

1,00 1,05 |

1,05 1,10 |

1,10 1,15 |

1,10 1,20 |

1,15 1,20 |

1,20 1,30 |

1,25 1,35 |

Продолжение таблицы 3.3

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

7 |

10-100 100-200 |

1,00 1,05 |

1,05 1,10 |

1,10 1,15 |

1,10 1,25 |

|

|

|

|

8 |

10-100 100-200 |

1,00 1,05 |

1,10 1,15 |

1,15 1,20 |

|

|

|

|

Данная таблица 3.3 с достаточной степенью точности можно выразить формулой:

(3.43)

где С – степень точности передачи;

– межосевое расстояние, мм;

(3.44)

m – модуль передачи, мм.

Коэффициент , учитывающий распределение нагрузки по ширине венца, вычисляется по регрессивной зависимости, которая используется вместо таблицы 2:

Таблица 3.4 – Коэффициент , учитывающий распределение нагрузки

|

Относительная ширина шестерни |

Симметричное расположение шестерни относительно опор К=1 |

Не симметричное расположение шестерни относительно опор К=2 |

Консольное расположение одного из колес К=3 |

|||

|

0,2 |

1,00 |

1,00 |

1,06 |

1,10 |

1,15 |

1,25 |

|

0,4 |

1,01 |

1,03 |

1,12 |

1,20 |

1,35 |

1,55 |

|

0,6 |

1,03 |

1,05 |

1,20 |

1,30 |

1,60 |

1,90 |

|

0,8 |

1,06 |

1,03 |

1,27 |

1,44 |

1,35 |

2,20 |

Погрешность определения по регрессивной формуле не превышает 1% что вполне допустимо при расчете зубчатой передачи.

В целях обеспечения изгибной прочности зубьев с упрочненной поверхностью рассчитывается также минимально допустимый модуль на выносливость по изгибу:

, (3.46)

где -коэффициент, равный для прямозубых передач;

- коэффициент, учитывающий распределение нагрузки по ширине венца (Таблица2).

определяется по регрессивной зависимости:

где – допускаемое напряжение по изгибу (Таблица 1)

– коэффициент, учитывающий форму зуба шестерни В определяется по графику (Рисунок 2)

Выражение для , описывающий график имеет вид:

(3.48)

Рисунок 3.2 – График для определения

Модули полученные из условий контактной и изгибной прочности, округляются до большего стандартного значения, по которому определяется окончательный диаметр шестерни, межосевое расстояние, ширина колеса окружная скорость зубьев.

3.3.13 Расчет клиноременной передачи

Производится полный расчет клиноременной передачи с двумя шкивами без натяжного ролика при передаваемой мощности не более 30кВт. Распространяется только на ремни нормальные клиновые по ГОСТ 1284.1-89. Расчет производится по мощности Nо, передаваемой одним ремнем.

Исходные данные:

N-мощность, передаваемая передачей, кВт;

N5-частота вращения меньшего шкива, мин-1;

U - передаточное отношение, которое должно быть меньше 1.

Для ускорительных передач необходимо брать величину I/U;

А - приблизительное межцентровое расстояние, мм. В процессе расчета

оно уточняется в зависимости от стандартной длинны ремня;

С - условное обозначение типа станка или машины:

- С=1 для токарных, сверлильных, шлифовальных станков и машин с пусковой нагрузкой до 20 % нормальной;

- С=2 для фрезерных, зубофрезерных, револьверных станков и машин с пусковой нагрузкой до 150 % нормальной;

- С=3 для строгальных, хонинговальных, долбежных, зубодолбежных станков и машин с пусковой нагрузкой до 200 % нормальной.

При выборе варианта передачи предпочтение отдавать той передаче, у которой размеры сечения ремня меньше и больше диаметром циклов. Это увеличивает срок службы передачи. Не рекомендуется использовать больше 8 ремней, так как они неравномерно нагружаются в последствии неточного изготовления канавок, разных впадин, размеров, сечений и упругих свойств отдельных ремней.

Если ременная передача работает при различных передаточных отношениях (сменные шкивы) или оборотах, то необходимо выполнить два расчета для крайних случаев и принять только те передачи, которые удовлетворяют обоим вариантам.

Размеры сечений и профили канавок с допускаемыми отклонениями принимать по ГОСТ 1284.1-89.

Рисунок 3.3 – Сечение и профиль канавок

Методика расчета клиноременной передачи:

Вначале формируется массивы стандартных значений ширины ремней, диаметров шкивов и расчетных длин ремней.

Вычисляется окружная скорость ремня:

(3.49)

Определяется расчетная длинна ремня:

(3.50)

Число ремней:

(3.51)

где N - мощность, передаваемая передачей;

N0 - мощность, передаваемая одним ремнем;

К1 - поправочный коэффициент, зависящий от угла обхвата;

Ср - коэффициент режима работы.

Коэффициент К1 и Ср заданы. С достаточной точностью их можно выразить формулами:

(3.52)

(3.53)

где С- обозначение типа станка(смотри исходные данные),

α- угол обхвата на малом шкиве, который определяется по формуле:

(3.54)

Мощность , передаваемая одним ремнем, для различных сечений в зависимости от диаметра и скорости представлена в таблице 3.5, данные которых выражены формулами, позволяющими определить с погрешностью не более 5% от табличных.

Таблица 3.5 – Мощность , передаваемая одним ремнем

|

Тип ремня |

Расчетная формула |

|

1 |

2 |

|

0 |

Продолжение таблицы 3.5

|

1 |

2 |

|

А |

|

|

Б |

|

|

В |

|

|

Г |

Тяговое усилие передачи, К определяется по формуле:

(3.55)

Усилие на вал от одного ремня, Н,

(3.56)

где S - предварительное натяжение ремня.

Уточненное межцентровое расстояние:

(3.57)

Кроме этого, по программе автоматически выбирается тип ремня для заданной мощности в зависимости от окружной скорости. Обеспечивается все ограничения до скорости, мощности, допускаемой длине ремня и тому подобное.

3.3.14 Вычисление опорных реакций и динамической грузоподъемности подшипников и изгибных моментов вала

Расчет производиться для двух опорного вала на радиальных подшипниках в соответствии с рисунком 4.

Рисунок 3.4- Реакция опор вала на радиальных подшипниках

Исходные данные:

А- расстояние до левой опоры до силы Р, мм ;

В- расстояние до левой опоры до силы Q, мм ;

L- расстояние между опорами, мм;

Р, Q- силы, действующие на вал, Н;

F-угол между плоскостями действия внешних сил, град.;

N-частота вращения вала, мин-1.

Допускаются следующие значения факторов (рисунок 3.5)

Рисунок 3.5 – Значения факторов

0≤F≤360° Р=0 или Q=0, в этом случае размеры А или В принимается произвольно (рекомендуется А=0 , В=0)

R,S -опорные реакции в левой и правой опорах, соответственно, Н;

С01, С02-статическая грузоподъемность подшипников для левой и правой опоры, соответственно, Н;

С1, С2-динамическпая грузоподъемность подшипников, Н, соответственно, для левой и правой опоры при расчетной долговечности 10000 часов;

М - изгибающий момент вала, Нм, в точках действия сил реакций в промежутке между крайними силами (расстояние Х дается от левого края вала).

Статическая грузоподъемность подшипников принимается по величинам опорных реакций. Динамическая грузоподъемность вычисляется для радиального шарикоподшипника с осевой силой в обе стороны не более 20 % от радиальной, с температурой до 100°С, кратковременными перезагрузками до 125 % нормальной (расчетной) нагрузки при вращающемся, по отношению к нагрузке, внутреннем кольца.

Методика расчета:

После ввода исходных данных вычисляются опорные реакции В и W от силы P в плоскости действия этой силы. Вычисляются опорные реакции Н и G от усилия Q в плоскости действия Q.Определяются опорные реакции R и S геометрическим суммированием W,G и Е, Н.

Далее производится расчет динамической грузоподъемности подшипников левой и правой опор по формулам:

(3.58)

(3.59)

Таблица 3.6 – отношение С/Р при долговечности, шарикоподшипника

|

Частота вращения |

С/Р |

|

1 |

2 |

|

10 |

1,32 |

|

16 |

2,12 |

|

25 |

2,47 |

|

40 |

2,88 |

|

63 |

3,35 |

|

100 |

3,91 |

|

125 |

4,23 |

Продолжение таблицы 3.6

|

1 |

2 |

|

160 |

4,56 |

|

200 |

4,93 |

|

250 |

5,32 |

|

320 |

5,75 |

|

400 |

6,20 |

|

500 |

6,70 |

|

530 |

7,23 |

|

1800 |

7,80 |

|

1000 |

8,43 |

|

1250 |

9,11 |

|

1600 |

9,63 |

|

2000 |

10,5 |

|

2500 |

11,5 |

|

3200 |

12,4 |

|

4000 |

13,4 |

|

5000 |

14,5 |

где - коэффициент безопасности, равный 1,2, для учета перегрузки

- отношение динамической грузоподъемности к эквивалентной динамической нагрузке, заданной в таблице 4.

Данные таблицы 4 с погрешностью менее 1% выражены регрессивной зависимостью

(3.60)

Изгибающие моменты вала определяются в точках действия внешних сил или реакций по формуле:

(3.61)

где Р- действующее усилие в данной точке;

а- плечо силы от левого конца вала.

Поскольку распределенная нагрузка не учитывается, опора изгибающих моментов имеет вид, показанный на рисунке 3.6.

Рисунок 3.6 – Опора изгибающих моментов

3.3.15 Расчет сложного сечения вала на статическую прочность и выносливость

Программа позволяет производить расчет запасов статической прочности запасов усталостной прочности (выносливости) сечении сплошного вала при изгибе, кручении и совместимости действии изгиба и кручения. В сечении может быть галтель, выточка, шлицы или шпонка (шпонки).

Исходные данные:

М1- изгибающий момент в проверяемом сечении, Н.м;

М2-крутящий момент в проверяемом сечении, Н.м;

S- предел прочности материала вала, МП;

D2, D1-минимальный, максимальный диаметры в сечении вала, мм (рисунок 7, 8, 9, 10);

В- ширина шлица или шпонки, мм. Если в проверяемом сечении

галтель или выточка, то эта величина, то эта величина в расчете не участвует, но вводить ее в ЭВМ необходимо. Удобнее брать В=0°;

Т- высота шпонки, мм. В случаях галтели, выточки или шлицев эта величина также не учувствует, но вводится в ЭВМ ее обязательно. Лучше принять Т=0°;

R-для случаев галтели и выточки является радиусом галтели или выточки, мм (рисунок 9, 10), а для шлицев и шпонок некоторый признак:

для шлицев: R=1- если шлицы прямобочного профиля;

R=2- если шлицы эвольвенты;

для шпонок R=1-если шпоночная канавка нарезана торцевой

фрезой;

R=2- если дисковой фрезой;

С - код марки стали (таблица 5),необходимо для вычисления пределов текучести σт и τт в зависимости от предела прочности σв;

Х - признак концентратора напряжений в сечении вала: Х=1-если в

проверяемом сечении:

Х=2- выточка

Х=3- шлицы

Х=4- если в сечении одна или несколько шпонок

Z- число шлицев или шпонок в сечении. В случае галтели или выточки - любое число;

При необходимости расчета вала без концентратора напряжений берется случай галтели, приняв D2=D1, а радиус возможно больше, например R=9999,9

Результат расчета:

N1- запас статической прочности при учете только изгиба;

N2 - запас статической прочности при учете только кручения;

N3 - общий запас статической прочности, при совместном действии изгиба и кручения;

N4 -запас усталостной прочности (выносливости) при учете только изгиба ;

N5 - запас усталостной прочности при учете только кручения ;

N - общий запас усталостной прочности при совместном действии изгиба и кручения.

Запас прочности должен быть ниже 1,3 - 1,5. Меньшее значение сталей с повышенной пластичностью.

Методика расчета:

- Расчет запаса статической прочности

Нормальные напряжения в сечении от изгиба и кручения определяются по формулам:

(3.62)

где Wизг- момент сопротивления сечения при изгибе;

Wкр- момент сопротивления при кручении.

Для вала сплошного круглого сечения

(3.63)

Для сечения вала со шпонками (Рисунок 3.7)

(3.64)

(3.65)

где Z – количество шпонок.

Рисунок 3.7 – Сечение вала со шпонкой

Для сечения со шлицами рисунок 3.8

(3.66)

(3.67)

где Z – количество шлицев.

Рисунок 3.8 – Сечение вала со шлицами

Определяются коэффициенты запаса статической прочности по нормалям и касательным напряжениям

(3.68)

где и - напряжения текучести, которые можно вычислить по приближенным формулам:

(3.69)

(3.70)

где - предел прочности стали;

С- обозначение марки стали

Общий запас прочности по статической несущей способности:

(3.71)

- Расчет усталостной прочности (выносливости)

При симметричном знакопеременном напряжении изгиба амплитуды и средние напряжения цикла можно принять следующими:

(3.72)

(3.73)

Считаем, что напряжения кручения близки к пульсирующим, поэтому можно принять:

(3.74)

Значения коэффициента долговечности ограничены пределами 0,6< ≤1. Если считать время работы станка около 20000 часов, то можно принять равным 0,1.

Запас усталостной прочности вала при учете изгибных напряжений

(3.75)

крутильных напряжений:

(3.76)

где и - пределы выносливости при кручении и при изгибе:

(3.77)

(3.78)

- коэффициент, учитывающий влияние абсолютных размеров вала на предел усталостной прочности при отсутствии концентраторов напряжений:

(3.79)

(3.80)

- коэффициент зависящий от динамических воздействий и трения на зубьях шестерен, колебаний усилий резания и тому подобное. При расчете валов коробок скоростей можно считать что половина силы удара на зубьях передается валу. Данные выражаются формулой:

(3.81)

и - эффективные коэффициенты концентрации напряжений при изгибе и кручении. Для различных концентратов напряжений и даны в виде графиков и таблиц в зависимости от многих параметров. Эти данные удалось выразить формулами. Погрешность определения коэффициентов по формулам не превышает 3 % от табличных.

Галтельные переходы рисунок 3.9

(3.82)

(3.83)

где и получены для случаев

Для случаев

(3.84)

(3.85)

где и - коэффициент для случаев

Рисунок 3.9 – Галтельные переходы

Выточка рисунок 3.10

При

(3.86)

При

(3.87)

где - для случаев

При

(3.88)

При

(3.89)

где - коэффициент для случая

Рисунок 3.10 – Выточка

Шлицы

(3.90)

– для эвольвентных шлицев, (3.91)

– для прямобочных шлицев. (3.92)

Шпонки

- при нарезании шпоночной канавки дисковой фрезой

- при нарезании канавки торцевой фрезой

. (3.93)

3.4 Лингвистическое обеспечение

3.4.1 Основные положения

Это совокупность языков, используемых в процессе разработки и эксплуатации САПР для обмена информацией между человеком и ЭВМ. Термином "язык" в широком смысле называют любое средство общения, любую систему символов или знаков для обмена информацией.

Лингвистическое обеспечение САПР состоит из языков программирования, проектирования и управления.

Языки программирования служат для разработки и редактирования системного и прикладного программного обеспечения САПР. Они базируются на алгоритмических языках - наборе символов и правил образования конструкций из этих символов для задания алгоритмов решения задач.

Языки проектирования - это проблемно-ориентированные языки, служащие для обмена информацией об объектах и процессе проектирования между пользователем и ЭВМ.

Языки управления служат для формирования команд управления технологическим оборудованием, устройствами документирования, периферийными устройствами ЭВМ.

Существуют различные уровни языков программирования: высокие, более удобные для пользователя, и низкие, близкие к машинным языкам.

Программа, записанная на некотором языке программирования высокого уровня, называется исходной. Прежде чем исходная программа будет исполнена, она должна быть преобразована в машинную форму, соответствующую ЭВМ данного типа. Подобные преобразования осуществляются специальными программами, называемыми языковыми процессорами.

Совокупность языка программирования и соответствующего ему языкового процессора называют системой программирования.

Среда разработки Delphi основана на объектно-ориентированном расширении языка Pascal, известном как Object Pascal.

Самые современные языки программирования поддерживают объектно-ориентированное программирование (ООП). ООП-языки основаны на трех основных принципах: инкапсуляция (обычно реализуемая с помощью классов), наследование и полиморфизм (или динамическое/позднее связывание). Хотя Delphi-программу можно написать, не вникая в базовые принципы языка, вы не сможете достичь вершин мастерства в данной среде, не разобравшись с языком программирования.

3.4.2 Компоненты

Компонент MainMenu позволяет добавить к программе главное меню, для этого его нужно разместить на форме в произвольном месте. Компонент MainMemu невизуальный, то есть, хотя и отображается на прототипе формы как небольшой квадрат, в работающей программе не будет виден. Опции главного меню создаются с помощью специального редактора. Редактор меню вызывается с помощью двойного щелчка по компоненту MainMenu. Первоначально меню пустое, но имеет один выделенный элемент.

Button командная кнопка. Используется для реализации в программе команд с помощью обработчика событий onclick этого компонента.