Дипломный проект

Модернизация станка модели 6Т12

Аннотация

Пояснительная записка содержит 123 страницы, в том числе 41 рисунок, 10 таблиц, 13 источников, 7 приложений. Графическая часть выполнена на 9 листах формата А1 и 1 лист формата А2.

В ходе выполнения дипломного проекта была произведена модернизация вертикально-фрезерного станка модели 6Т12 с целью расширения технологических возможностей и повышения производительности оборудования.

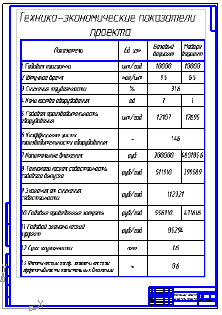

В исследовательской части проекта произведен ряд расчетов для несущей системы станка, а также для шпиндельного узла.

В разделе дипломного проекта по безопасности жизнедеятельности освещены возможные вредные и опасные производственные факторы на участке и приведены рекомендации по улучшению условий труда, а также произведён расчет защитного заземления для станка.

В экономической части произведён расчёт экономического эффекта от модернизации вертикально-фрезерного станка модели 6Т12.

The symmary

The explanatory slip contains 129 pages, including 36 figures, 8 tables, 12 sources, 7 appendices. The graphic part is executed on 9 sheets of a format А1 and 2 sheets of a format А2.

During performance of the degree project the modernization of the vertical - milling machine tool of model 6T12 was made with the purpose of expansion of technological opportunities and increase of productivity of the equipment.

In a research part of the project a number of accounts for carrying system of the machine tool, and also for spindle of unit is made.

In section of the degree project on safety of ability to live the possible harmful and dangerous production factors on a site are covered and the recommendations for improvement of working conditions, and also was made account of protective grounding for the machine tool are given.

In an economic part was made the account of economic benefit from modernization of the vertical - milling machine tool of model 6Т12.

Содержание

Введение........................................................................................................... 7

1 Обзор состояния вопроса и постановка задачи............................................. 8

1.1 Основные направления развития современных станков 8

1.1.1 Увеличение производительности ............................................................ 8

1.1.2 Автоматизация металлорежущих станков .............................................. 9

1.1.3 Точность станков .................................................................................. 10

1.1.4 Переналаживаемость станков ............................................................... 11

1.1.5 Надежность станков .............................................................................. 12

1.1.3 Комплексная автоматизация 13

1.2 Модернизация фрезерных станков........................................................... 14

1.3 Программное обеспечение «ANSYS» ...................................................... 20

1.4 Постановка задачи работы 21

2 Конструкторская часть................................................................................ 22

2.1 Обоснование основных технических характеристик станка..................... 22

2.1.1 Определение габаритных размеров обрабатываемых заготовок............ 22

2.1.2 Выбор глубины резания......................................................................... 22

2.1.3 Выбор предельных значений подач....................................................... 23

2.1.4 Выбор предельных скоростей резания................................................... 23

2.1.5 Определение предельных частот вращения шпинделя.......................... 23

2.1.6 Расчет мощности электродвигателя....................................................... 24

2.2 Проектирование привода главного движения........................................... 25

2.2.1 Кинематический расчёт привода главного движения............................ 26

2.2.2 Расчёт прямозубой эвольвентной передачи........................................... 30

2.2.3 Расчёт и подбор подшипников............................................................... 34

2.2.4 Расчёт сечения сплошного вала............................................................. 36

2.2.5 Выбор и обоснование посадок............................................................... 39

2.3 Проектирование конструкции универсального поворотного стола.......... 40

2.3.1 Описание универсального поворотного стола....................................... 40

2.3.2 Расчет червячных передач..................................................................... 40

2.3.2.1 Материалы червяка и колеса............................................................... 40

2.3.2.2 Допускаемые напряжения................................................................... 41

2.3.2.3 Межосевое расстояние........................................................................ 42

2.3.2.4 Основные параметры передачи........................................................... 43

2.3.2.5 Размеры червяка и колеса.................................................................... 43

2.3.2.6 Проверочный расчет передачи на прочность...................................... 44

2.3.2.7 Силы в зацеплении.............................................................................. 46

2.3.2.9 Проверка зубьев колеса по напряжениям изгиба................................ 46

2.4 Описание модернизированного станка мод. 6Т12.................................... 48

3 Исследовательская часть............................................................................. 51

3.1 Расчеты несущей системы модернизированного станка модели 6Т12..... 51

3.1.1 Расчет на жесткость (статический расчет)............................................. 52

3.1.2 Модальный расчет.................................................................................. 54

3.1.3 Тепловой расчет..................................................................................... 59

3.1.4 Термодеформационный расчет.............................................................. 60

3.2 Расчеты шпиндельного узла..................................................................... 61

3.2.1 Расчет шпинделя на жесткость.............................................................. 61

3.2.2 Динамический расчет шпиндельного узла............................................. 63

3.2.3 Модальный анализ шпиндельного узла................................................. 65

4 Безопасность труда...................................................................................... 71

4.1 Анализ и обеспечение безопасных условий труда.................................... 71

4.2 Расчет защитного заземления................................................................... 76

4.3 Возможные чрезвычайные ситуации на объекте...................................... 80

4.3.1 Расчет времени эвакуации при пожаре.................................................. 81

5 Экономическая часть................................................................................... 84

5.1 Исходные данные для расчета экономического эффекта от модерниза-

ции.................................................................................................................. 84

5.2 Расчет затрат на проведение модернизации............................................. 86

5.2.1 Расчет заработной платы рабочих, участвующих в проведении модернизации, с отчислениями................................................................................................. 86

5.2.2 Расчет затрат на комплектующие изделия на модернизацию оборудования 86

5.2.3 Расчет прочих расходов на модернизацию оборудования..................... 87

5.2.4 Расчет суммарных затрат на модернизацию оборудования................... 87

5.2.5 Расчет стоимости модернизированного оборудования.......................... 88

5.3 Расчет экономического эффекта от проведения модернизации................ 88

5.3.1 Расчет изменения трудоемкости............................................................ 88

5.3.2 Расчет необходимого количества оборудования и его загрузки............ 88

5.3.2.1 Расчетное количество оборудования................................................... 88

5.3.2.2 Принятое количество оборудования................................................... 89

5.3.2.3 Загрузка оборудования........................................................................ 89

5.3.3 Расчет годовой производительности единицы оборудования и

ее изменения.................................................................................................. 90

5.3.3.1 Годовая производительность оборудования....................................... 90

5.3.3.2 Коэффициент роста производительности оборудования.................... 90

5.3.4 Расчет капитальных вложений............................................................... 90

5.3.5 Расчет технологической себестоимости годового выпуска изделий..... 91

5.3.5.1 Заработная плата с отчислениями....................................................... 91

5.3.5.2 Затраты на электроэнергию................................................................. 91

5.3.5.3 Амортизационные отчисления............................................................ 91

5.3.5.4 Затраты на текущий ремонт................................................................ 92

5.3.5.5 Затраты на инструмент........................................................................ 92

5.3.5.6 Технологическая себестоимости годового выпуска изделий.............. 93

5.3.6 Расчет штучной технологической себестоимости................................. 93

5.3.7 Расчет годовой экономии от снижения себестоимости......................... 94

5.3.8 Расчет приведенных затрат.................................................................... 94

5.3.8.1 Годовые приведенные затраты ........................................................... 94

5.3.8.2 Удельные приведенные затраты.......................................................... 94

5.3.9 Расчет годового экономического эффекта............................................. 94

5.3.10 Расчет срока окупаемости.................................................................... 95

5.3.11 Расчет фактического коэффициента экономической эффективности

капитальных вложений................................................................................... 95

5.3.12 Технико-экономические показатели проекта....................................... 95

Заключение..................................................................................................... 97

Список использованных источников.............................................................. 98

Приложение А Спецификации....................................................................... 99

Приложение Б Кинематический расчет........................................................ 109

Приложение В Расчет клиноременной передачи......................................... 112

Приложение Г Расчет прямозубой эвольвентной передачи......................... 114

Приложение Д Расчет реакций, грузоподъемности подшипников и валов.. 116

Приложение Е Расчет сечения сплошного вала на статическую прочность

и выносливость............................................................................................. 119

Приложение Ж Статический расчёт на жесткость шпиндельного узла....... 122

Введение

Развитый машиностроительный комплекс, высокий уровень его технологий, конкурентоспособность выпускаемых машин и механизмов являются непременным условием динамичного развития экономики. Особое место в развитии отраслей машиностроения и металлообработки занимает станкоинструментальная промышленность, которая поставляя технологическое оборудование, обеспечивает внедрение достижений научно-технического прогресса в области технологий, определяет уровень ресурсных затрат в промышленности, формирует парк технологического оборудования.

Фрезерные станки составляют значительную долю в общем объеме металлорежущего оборудования. На некоторых предприятиях фрезерные станки составляют примерно пятую часть от всего заводского парка станков. На фрезерных станках выполняют весьма широкий круг работ, что обеспечивается разнообразием конструкций и кинематики станков, а также инструмента. Типы и модели фрезерных станков отличаются назначением, конструкцией, кинематикой, размерами, уровнем автоматизации и степенью точности.

Достижение и сохранение в течение длительного времени высокой производительности и точности фрезерных станков является важной экономической задачей, которую можно решить совершенствованием конструкций станков, отдельных его элементов, их правильной эксплуатацией, своевременным и технически грамотным обслуживанием.

1 Обзор состояния вопроса и постановка задачи

1.1 Основные направления развития современных станков

Организационно-экономические и технологические условия использования металлорежущих станков (МС) и станочных систем (СС) у потребителей очень разнообразны. Однако все многообразие потребительских свойств сводится к четырем обобщающим показателям, инвариантным для любого производства: производительность, точность, переналаживаемость (технологический диапазон использования), надежность.

Эффективность современных МС и СС при их высокой стоимости может быть обеспечена только в условиях интенсивной эксплуатации с максимальным использованием фонда рабочего времени. При встраивании станка в автоматизированную систему необходимым условием повышения эффективности станка является его работа в непрерывном режиме с минимальным участием человека. Все четыре основных показателя потребительских свойств связаны между собой конструкцией, технологией, а также организацией и экономикой.

1.1.1 Увеличение производительности

Увеличение производительности — главная задача при создании любых МС и СС. Оно оценивается сокращением штучного времени tшт для конкретных изделий и операций применительно к специальным и специализированным станкам, и для типового набора изделий и операций — для универсальных станков.

Штучное время вычисляется по формуле:

, (1.1)

где tоп = tо + tв – оперативное время;

tо – основное время, затрачиваемое на непосредственное выполнение технологических операций;

tв – вспомогательное время, затрачиваемое на установку и снятие заготовки, выполнение вспомогательных движений рабочих органов станка;

tоб – время обслуживания станка.

Доля каждой составляющей штучного времени колеблется в очень широких пределах в зависимости от вида изделий, серийности, масштабов производства и других производственных условий.

Общая закономерность в машиностроении и приборостроении заключается в резком снижении доли основного времени tо в оперативном времени tоп, а в единичном и мелкосерийном производстве – даже сокращении общей доли tоп в tшт. Только в тяжелом машиностроении на ряде операций tо = 0,5 tоп. В общем же машиностроении и приборостроении tоп = (0,05... 0,25) tоп.

1.1.2 Автоматизация металлорежущих станков

Автоматизация МС является одним из главных средств сокращения tшт. Наиболее эффективным и универсальным методом служит использование ЧПУ. Статистика последних лет по большинству машиностроительных производств в различных отраслях показывает, что использование МС с ЧПУ взамен станков с ручным управлением дает устойчивое двух-четырехкратное повышение производительности труда вследствие сокращения tв, tоб и частично tо за счет повышения частоты n вращения шпинделя и подачи s во время резания, а также некоторого сокращения пути перемещения инструмента, но без осуществления резания на рабочей подаче. Сокращение tв достигается в основном использованием автооператоров и роботов-загрузчиков, применением палет для многоцелевых и тяжелых станков, включая и карусельные, с автоматической сменой палет.

Концентрация операций на одном станке – одно из самых эффективных решений, существенно уменьшающее как tоп, так и tп.з.. Идеальным решением является обработка заготовки с пяти сторон при одном установе и со всех сторон – при перехвате заготовки за обработанные поверхности на том же станке.

При концентрации операций на одном станке совмещение операций, переходов во времени, использование комбинированных инструментов и многоинструментных наладок дает существенное увеличение производительности при одновременном повышении качества обработки.

Увеличение параметров режима обработки – основной источник сокращения tо, который может дать эффект только при существенной доле tо в tшт. Это достигается использованием новых высокоэффективных режущих инструментов на основе синтетических сверхтвердых материалов (СТМ), режущей керамики, многокомпонентных твердых сплавов и порошковых высоколегированных быстрорежущих сталей, а также благодаря использованию высокоэффективных износостойких покрытий. Задача значительного повышения скорости υр резания и подачи s требует соответствующего роста частоты n вращения шпинделей станков и скорости перемещения подвижных узлов, реализующих движения подачи суппортов, шпинделей и т. д.

Скорость υр обычно назначают исходя из условий экономической стойкости инструментов Tи = 60 мин. Однако в результате резкого роста стоимости высокосложных автоматических МС и СС определяющим критерием все чаще становится стоимость станкоминуты, поскольку доля стоимости инструментов в себестоимости изготовления детали большей частью невелика (0,3—1,5%).

При быстрых темпах автоматической смены инструментов (t = 5...10 с) и использовании сменных многогранных режущих пластин (МРП) гораздо эффективнее повышать υр, допуская понижение Tи. При этом вместимость инструментальных магазинов должна быть рассчитана на соответствующий запас (кратность) каждого типоразмера инструментов.

Для обеспечения возможности увеличения режимов обработки и совмещения операций станок должен иметь большую мощность привода главного движения при широком регулировании частоты вращения во время рабочего цикла.

Автоматический контроль обработанных заготовок не только способствует повышению их качества, но и обеспечивает сокращение tв и соответственно увеличение производительности МС и СС.

Контролю может подвергаться как обработанное изделие, так и инструмент и станок. Так, одним из решений является активный контроль непосредственно по ходу обработки в сочетании со статистическим подналадчиком, т.е. таким, который вырабатывает и реализует управляющее воздействие в зависимости от накопленных результатов предшествующего контроля и алгоритма прогноза хода последующей обработки.

1.1.3 Точность станков

Точность станков является одним из основных показателей их качества. Стремительное совершенствование техники, повышение мощности, быстроходности и точности машин, аппаратов, приборов наряду с ростом их надежности требуют опережающего повышения точности МС. Для потребителя точность МС выражается в их способности обеспечить у готового изделия заданные точность размеров, формы и взаимного положения обработанных поверхностей, их волнистость и шероховатость, а также стабильность этих показателей в заданных пределах.

Традиционно точность МС обеспечивалась соответствующей точностью изготовления его основных деталей, точностью сборки и регулировки, а также жесткостью элементов, износостойкостью опор и направляющих, стабильностью формы и размеров базовых и корпусных деталей. Кроме того, для повышения точности станков целесообразно использовать специальные устройства и системы для компенсации систематических погрешностей в конкретном экземпляре МС или для управления точностью обработки. В этих системах используют устройства микропроцессорного управления и высокоточные датчики линейных и угловых перемещений, температуры, тензометрические преобразователи и другие элементы автоматики. В таблице 1 приведены достигнутые современные и перспективные показатели точности движения формообразующих узлов МС.

Таблица 1 - Параметры точности опор шпинделей прецизионных станков

|

Опоры шпинделя

|

Биение, мкм, не более |

|

|

достигнутое |

перспективное |

|

|

Подшипники качения Гидростатические подшипники Аэростатические подшипники |

0,6—1,0 0,2 — 0,4 0,1—0,2 |

0,2 — 0,5 До 0,1 0,05-0,1 |

Можно выделить следующие методы повышения точности станков:

а) использование датчиков линейных и угловых перемещений с высокой разрешающей способностью в режиме обратной связи с приводом перемещений через микропроцессорную управляющую систему. Наряду с индуктивными наблюдается тенденция в большей мере использовать оптоэлектронные, голографические и лазерные системы, а также системы на приборах с зарядовой связью. Достигаемая точность позиционирования ±1 мкм или ±2 мкм. В отдельных случаях точность может быть повышена до ±0,05 мкм;

б) аттестация действительных перемещений исполнительных органов МС с помощью высокоточных компараторов (например, лазерных) с записью в памяти микропроцессорной системы управления и последующей их компенсацией в рабочем процессе;

в) активный контроль погрешностей готовых изделий с автоматической подналадкой станка;

в) снижение влияния температурных деформаций на погрешность обработки (доля температурных деформаций в общем балансе точности для высокоточных МС может достигать 70%);

г) использование инструментальных материалов, обеспечивающих малый размерный износ (СТМ, РК; с высокоизносостойкими покрытиями);

д) использование эффективных СОЖ и применение систем с большим расходом жидкости при тщательной многоступенчатой ее очистке и тонкой фильтрации.

Организационный принцип эксплуатации высокоточных станков заключается в размещении их в термоконстантных помещениях с уменьшенным температурным влиянием.

1.1.4 Переналаживаемость станков

Переналаживаемость станков является одним из главных потребительских свойств МС и СС и заключается в возможности их переналаживания на изготовление различных изделий или для выполнения разных операций применительно к конкретным требованиям постоянно меняющейся производственной ситуации у потребителей при серийном производстве. С этим свойством современных МС и СС, часто определяемым как гибкость, связаны основные показатели эффективности парка МС и СС. Основные методы повышения гибкости следующие:

а) агрегатирование конструкций, блочно-модульное их построение на основе унифицированных типажных гамм, использование унифицированных узлов и элементов для дополнительного оснащения станков в расчете на конкретного потребителя взамен штатных узлов или в дополнение к ним. Обычно это универсальные инструментальные головки, столы, бабки, копировальные устройства и прочие узлы, позволяющие использовать один и тот же станок в разнообразных технологических вариантах;

б) для расширения возможностей использования ГПМ сверлильно-фрезерно-расточной группы в крупносерийном производстве их все чаще выполняют в виде блок-центров, т.е. снабжают двумя системами магазинов, в одной из которых помещены индивидуальные инструменты, а в другой - сменные многоинструментальные головки;

в) оснащение широким набором разнообразных приспособлений, расширяющих возможности станков. Это, например, накладные инструментальные головки, многошпиндельные сверлильные и резьбонарезные головки, быстросверлильные головки, программно-управляемые плансуппорты, специальные зажимные устройства. Обычно предусматривается возможность включения их в гидравлическую электрическую и программно-управляющую системы станка;

г) использование локальных кинематических цепей в системе микропроцессорного управления, что дает широкую возможность построения многовариантных переналаживаемых МС и СС большой гибкости;

д) использование систем ЧПУ и программируемых командоаппаратов (ПК), что создает хорошие предпосылки для расширения технологического диапазона МС и СС.

1.1.5 Надежность станков

Для современных МС и СС надежность является необходимым условием их использования. Это качество тем важнее, чем сложнее и дороже МС или СС.

Современные тенденции обеспечения высокой надежности МС и СС следующие:

а) использование высоконадежных комплектных систем ЧПУ, ПК и приводов. В отечественной практике наибольшую интенсивность отказов (до 60 %) имеют управляющие системы и привода;

б) органическое включение в управляющую систему подсистемы автоматической диагностики функционирования узлов, элементов, а также МС и СС в целом;

в) повышение надежности функционирования механических элементов МС и СС, прежде всего подшипниковых узлов, направляющих, делительных механизмов, передач. Широкое использование новых материалов, термообработки, покрытий. Применение устройств для защиты механизмов от стружки и СОЖ;

г) снижение динамических нагрузок за счет уменьшения перемещающихся масс, например, при использовании материалов с меньшими удельными массами, оптимизации законов движения рабочих органов станка, а также применения разнообразных демпферов;

д) обеспечение высокоэффективных и надежных систем смазывания трущихся пар, использование самосмазывающихся подшипников; применение мощных эффективных систем подачи, сепарирования и фильтрации СОЖ, служащих как для отвода теплоты из зоны резания, так и для смыва и транспортирования стружки;

е) блочно-модульное построение узлов, элементов и систем МС и СС;

ж) использование развитой системы диагностики и индикации отказов, обеспечивающей существенное снижение времени профилактики и устранения отказов;

и) осуществление своевременных профилактических и регламентных работ по поддержанию нормального функционирования МС и СС;

к) использование высококвалифицированного обслуживающего персонала.

1.1.6 Комплексная автоматизация

Характерной особенностью современного машиностроительного производства является использование станков в составе автоматизированных станочных систем. Это объясняет ряд конструктивных особенностей станков, так как необходимо обеспечить станок соответствующими интерфейсами для интегрирования его в станочную систему. Основной ячейкой ГПС является РТК или ГПМ.

Схемы построения ГПС разнообразны. Они обычно включают: ГПМ в технологически необходимом наборе; транспортно-складскую систему АТСС; систему инструментального обеспечения АСИО; систему управления технологическим процессом АСУТП; систему управления производством АСУ.

В ГПС применяют систему мониторинга для контроля за работой инструмента и оборудования и за технологическим процессом в целом и осуществляя коррекцию, а иногда — и адаптивное регулирование работы оборудования и технологического процесса, автоматизированное программирование и диспетчирование. Наиболее высокоорганизованные ГПС снабжаются САПР.

Развитие ГПС заключается в совершенствовании их структур применительно к комплектности изготовления изделий, гибкости, набору и полноте выполняемых функций, а также в совершенствовании каждой из систем (АТСС, АСИО, АСУТП, АСУ и САПР) для повышения производительности, гибкости и надежности. Так, в АСИО используют автоматически сменяемые блочно-модульные инструменты, снабженные системой кодирования и декодирования с записью в микропроцессорной системе управления и учетом как общей наработки каждого инструмента, так и фактического его износа.

Автоматические линии (АЛ) наиболее перспективны в массовом производстве, выпускающем до 25 % мировой машиностроительной продукции. Выпуск единицы продукции на АЛ занимает примерно в 100 раз меньше времени, чем при изготовлении ее на универсальных станках с ручным управлением.

Одним из основных направлений технического развития АЛ является повышение комплексности обработки изделий, включая термообработку, сборку, окраску и упаковку готового изделия. АЛ с комплексной обработкой создают главным образом для производства основных видов массовых изделий машиностроения, таких как подшипники, поршневые кольца, гильзы, коленчатые валы, распределительные валы, зубчатые колеса и т.п., по типовым технологическим процессам на основе типовых комплектов оборудования.

Особое значение имеет создание переналаживаемых и ГАЛ, обеспечивающих возможность частой смены объектов производства. При разработке ГАЛ желательно обеспечить возможно более подробную информацию о прогнозируемых вариантах изменения параметров изделий.

Автоматические роторные (АРЛ) и роторно-конвейерные линии (АРКЛ) являются одним из эффективных средств автоматизации массового производства.

В настоящее время АРЛ применяются преимущественно для обработки давлением, формования, литья, сборки. Они могут быть применены в ряде случаев и для обработки изделий резанием, преимущественно тел вращения, с точностью до квалитета Н11. Использование групповых методов обработки в АРКЛ позволяет применять эти линии в серийном производстве. АРЛ и АРКЛ по сравнению с операционным оборудованием имеют производительность выше в 4—10 раз, занимаемые площади меньше в 2—3 раза, и производственный цикл сокращается в 10—20 раз.

Существенный прогресс в технике и технологии машиностроения в сочетании с высокими достижениями в области систем управления позволяют перейти от создания отдельных ГПС к созданию комплексно автоматизированных и компьютеризированных производств и заводов-автоматов. Основными компонентами такого производства являются высокоэффективное, гибкое и надежное технологическое оборудование и развитые вычислительные средства. Особые требования к оборудованию таких производств — концентрация операций и комплексность обработки. Так, в станки встраивают системы для лазерной термообработки, пайки, сварки, пластического деформирования.

1.2 Модернизация фрезерных станков

При капитальном ремонте желательно осуществлять модернизацию станков с учетом условий эксплуатации и последних достижений науки и техники. Под модернизацией станков понимают внесение в конструкцию частичных изменений и усовершенствований в целях повышения их технического уровня до уровня современных моделей аналогичного назначения (общетехническая модернизация) или для решения конкретных технологических задач производства путём приспособления оборудования к более качественному выполнению определенного вида работ (технологическая модернизация). В результате модернизации повышается производительность оборудования, уменьшаются эксплуатационные расходы, снижается брак, а в ряде случаев увеличивается длительность межремонтного периода. Представление об основных направлениях модернизации металлорежущих станков дает схема, приведенная на рисунке 1.

Модернизация в целях сокращения машинного времени осуществляется путем повышения технических характеристик: увеличения мощности привода, расширения диапазона скоростей резания и подач. Это обычно сопровождается повышением жесткости и виброустойчивости отдельных узлов станка, повышением жесткости крепления инструмента и т.д.

Модернизацию для сокращения вспомогательного времени проводят по пути оснащения различными зажимными, загрузочно-разгрузочными устройствами, устройствами активного контроля размеров, устройствами и механизмами для работы по программе и т.д.

Повышение точности модернизируемых станков получают в результате повышения кинематической точности (усовершенствование отсчетных устройств, корректирующих устройств и т.д.), геометрической точности (совершенствование конструкций опор шпинделей, установка подшипников более высокой точности, повышение жесткости узлов и т.д.), уменьшения температурных деформаций (применение циркуляционного смазывания, температурных компенсаторов и т.д.).

Повышение производительности фрезерных станков достигается увеличением мощности и быстроходности привода главного движения, скоростей быстрых перемещений, расширением диапазона регулирования скоростей и подач, автоматизацией цикла обработки, автоматизацией и механизацией вспомогательных движений в станках, применением приспособлений, расширяющих технологические возможности фрезерных станков.

К приспособлениям, расширяющим технологические возможности фрезерных станков, относятся круглые поворотные столы, делительные головки и другие специальные устройства, одни из которых не изменяют основного назначения фрезерного станка, а другие изменяют характер выполняемых на фрезерном станке операций.

Приспособления, такие, как дополнительные и многошпиндельные фрезерные головки, головки для фрезерования реек, копировальные приспособления и т.п., не изменяют основного назначения фрезерного станка, а другие — долбежные, сверлильные и шлифовальные головки — в корне меняют характер выполняемых на фрезерном станке операций

В качестве делительных приспособлений при фрезеровании используют делительные столы и делительные головки. Делительные столы подразделяют на круглые неповоротные и поворотные. Столы бывают с ручным, пневматическим, гидравлическим и электрическим приводами.

На рисунке 2, а, показан общий вид неповоротного стола с мембранным пневмоприводном, который встроен в основание 7 стола (рисунок 2, б, сечение). Мембрана 2 связана со штоком 3. В шток ввинчивают сменные тяги или толкатели, которые зажимают заготовку при подаче воздуха через поворотный кран 4 в полость пневмокамеры.

Поворотный стол может быть выполнен с ручным, гидравлическим или мембранным пневмоприводном. Поворот стола 6 (рисунок 2, в) осуществляют вручную штурвалом 5 через червячную пару, вмонтированную в основание 1 стола. Пневмокран 7 служит для управления операциями зажима и разжима заготовки.

Поворотные столы позволяют обрабатывать фасонные поверхности заготовок, а также применять метод непрерывного фрезерования, когда во время обработки одной заготовки обработанные детали снимаются и на их место устанавливаются новые заготовки. При этом столу может сообщаться непрерывное вращение от отдельного привода или от привода станка

Рисунок 2 – Неповоротный (а, б) и поворотный (в) столы фрезерного станка:

1 – основание стола; 2 – мембрана; 3 – шток; 4 – поворотный кран; 5 – штурвал; 6 – стол; 7 – пневмокран

На рисунке 3, представлен круглый поворотный стол с приводом прихвата от механизма подачи фрезерного станка. Движение вращения круглый стол 1 получает от ходового винта 6 при перемещении продольного стола 3 консольно-фрезерного станка во время подачи через сменные зубчатые колеса 5 в корпусе 4 и карданный вал 2,

Рисунок 3 — Круглый поворотный стол с приводом от механизма подачи фрезерного станка:

1— круглый стол; 2 — карданный вал; 3— продольный стол; 4— корпус; 5 — сменные зубчатые колеса; 6— ходовой винт

Делительные головки применяются на консольных универсально-фрезерных и широкоуниверсальных станках с ручным управлением. Различают простые и универсальные делительные головки.

Универсальные делительные головки (рисунок 4) служат для установки заготовки под требуемым углом относительно стола станка, ее поворота вокруг своей оси на определенные углы, сообщения заготовке непрерывного вращения при фрезеровании винтовых канавок.

Рисунок 4 — Универсальная делительная головка:

1 — делительный механизм; 2— гитара делительной головки; 3— ходовой винт станка; 4— поддерживающий домкрат; 5— задняя бабка делительной головки; Н — высота центра делительной головки над уровнем станины

Точность и долговечность фрезерных станков повышается за счёт более точного изготовления деталей и узлов, увеличения жёсткости станков, применения устройств для автоматической выборки зазоров в сопрягающихся парах, централизованной смазки при хорошей защите от загрязнения трущихся пар.

При проектировании фрезерных станков широко унифицируют узлы и механизмы, что позволяет на базе основной модели создать гамму станков с единым решением по конструкции и системам управления.

Значительно увеличился выпуск фрезерных станков с ЧПУ, которые позволяют существенно повысить производительность труда, автоматизировать мелкосерийное и даже единичное производство, сократить время производственного цикла, повысить точность изготовления деталей, сократить затраты времени на их контроль. Кроме того, получили дальнейшее развитие многооперационные станки, на которых производят комплексную последовательную обработку деталей различными инструментами с автоматической их сменой в рабочей позиции.

Принципиально новыми средствами, которыми начинают оснащать станки, являются промышленные работы — универсальные быстропереналаживаемыё манипуляторы с программным управлением, позволяющие механизировать и автоматизировать ручной труд на основных вспомогательных операциях.

Знание конструктивных особенностей и эксплуатационных возможностей фрезерных станков, своевременное их обслуживание при соответствующей организации рабочего места позволит рабочим-фрезеровщикам добиться высокой производительности и качества обработки.

Вместе с тем модернизацию оборудования целесообразно осуществлять только при условии её экономической эффективности. Преждевременная модернизация так же, как и запоздалая, наносит ущерб производству.

1.3 Программное обеспечение «Ansys»

В настоящее время при создании сложных технических объектов все большее внимание уделяется внедрению систем инженерного анализа. Системы компьютерного инженерного анализа не только позволяют оценить принципиальную работоспособность будущей конструкции (например, по условиям прочности) – они нашли широкое применение при моделировании технологических процессов металлообработки, ковки и штамповки, литья металлов и пластмасс.

Использование современных методов вычислений, реализованных в комплексах CAD, дает возможность проводить исследования различных характеристик проектируемых объектов, что позволяет менять конструкцию этих объектов без создания экспериментальных образцов и не прибегать к длительной и дорогостоящей процедуре натурных исследований.

В данном проекте использовался один из наиболее распространенных в нашей стране CAE пакет ANSYS, который применяется для инженерного анализа несущих систем станков.

Комплекс МКЭ ANSYS позволяет инженерам-исследователям проводить исследования не только характеристик динамики и прочности машиностроительных, строительных и иных конструкций (то есть расчеты задач механики деформируемого твердого тела, МДТТ), но и расчеты задач расчета полей температур, динамики жидкости и газа, электромагнитных и акустических полей.

Комплекс МКЭ ANSYS применительно к прочности позволяет решать задачи статические (линейные, а также физически и геометрически нелинейные), определять собственные частоты модели (собственные колебания), исследовать поведение модели при воздействии гармонически изменяющихся нагрузок (вынужденные колебания), задачи линейной и нелинейной устойчивости, а также линейные и нелинейные динамические переходные процессы и т. д.

1.4 Постановка задачи работы

Проведенный обзор по направлениям модернизации металлорежущих станков и актуальности проблем, связанных с их проектированием, позволил сформировать теоретические задачи работы для достижения поставленной цели, которой является модернизация станка 6Т12 с целью повышения производительности и расширения технологических возможностей.

Для достижения поставленной цели необходимо реализовать следующие мероприятия:

а) модернизация привода главного движения;

б) проектирование конструкции универсального поворотного стола;

в) расчёты несущей системы станка (деформационный, динамический, модальный, тепловой);

г) выполнить расчёт параметров жёсткости шпиндельного узла;

д) произвести оценку экономических затрат связанных с модернизацией станка и сформулировать общие выводы о возможности его применения.

2 Конструкторская часть

2.1 Обоснование основных технических характеристик станка

2.1.1 Определение габаритных размеров обрабатываемых заготовок

обрабатываемый материал - цветные сплавы, чугун, стали;

материал РИ: быстрорежущие стали, твердые сплавы;

При фрезеровании:

По заданным B и L определяются их предельные значения.

B – ширина стола; B = 300 мм;

L – длина стола; L = 1250 мм.

(2.1)

(2.2)

(2.3)

(2.4)

Вычисляются средние значения максимальных и минимальных диаметров фрез.

Для торцовых фрез:

(2.5)

(2.6)

Рассчитанные диаметры фрез Dmax и Dmin сверяются с рядом предпочтительных чисел, после чего выбираются окончательно.

2.1.2 Выбор глубины резания

Для чернового фрезерования максимальная глубина резания при обработке в один проход равна:

, (2.7)

где Пmax – максимальный припуск на сторону (выбирается по таблице в зависимости от обрабатываемого материала и размеров обрабатываемой заготовки); Пчист – чистовой припуск. Для всех размеров обрабатываемых деталей равен Пчист = 0,5 мм.

Для стали: Пmax = 6 мм.

Для чугуна Пmax = 5 мм.

Для меди Пmax = 3 мм.

тогда:

Для стали

Для чугуна

Для меди

Глубина резания при чистовой обработке равна чистовому припуску:

Для стали

Для чугуна

Для меди

2.1.3 Выбор предельных значений подач

Предельные значения подач Smax и Smin выбираются для всех обрабатываемых материалов и для всех материалов инструмента.

Формула для определения значений подач при фрезеровании:

(2.8)

где ST – табличное значение подачи на зуб, мм; КSU – коэффициент, учитывающий материал фрезы; КSR – коэффициент, учитывающий шероховатость обрабатываемой поверхности; КSФ – коэффициент, учитывающий форму обрабатываемой поверхности.

Для стали

Для чугуна

Для меди

2.1.4 Выбор предельных скоростей резания

Предельные значения скоростей резания выбираются на основании справочных данных.

Скорости резания при торцовом фрезеровании выбираем по таблице:

Для стали

Для чугуна

Для меди

2.1.5 Определение предельных частот вращения шпинделя

Найденные по таблицам и указанным выше формулам предельные скорости резания позволяют определить предельные частоты вращения шпинделя станка. Они определяются по следующим формулам:

(2.9)

(2.10)

Для фрезерования:

Полученные значения сверяем со стандартными значениями по ОСТ Н11-1-72, после чего выбираются окончательно:

nmax = 3150 об/мин;

nmin = 50 об/мин.

2.1.6 Расчет мощности электродвигателя

При выборе нормативной мощности электродвигателя необходимо учитывать следующее:

режимы при черновой обработке tmax и Smax;

материал заготовки;

материал режущего инструмента – сплав с наименьшей стойкостью.

Мощность электродвигателя привода главного движения определяется по формуле:

(2.11)

где η – КПД цепи главного движения, который для данного станка можно принять η =0,7–0,85; К–коэффициент перегрузки двигателя, который для универсальных станков примерно равен К = 1,25; Nнорм – нормативная мощность электродвигателя:

при фрезеровании: Nнорм = 12,1 кВт;

Полученные данные подставляем в формулу (2.11).

Мощность электродвигателя проектируемого привода целесообразно сравнить с мощностью электродвигателей, установленных на современных станках данного типоразмера и позволяющих обеспечить выполнение основного объема работ на станке.

2.2 Проектирование привода главного движения

2.2.1 Кинематический расчёт привода главного движения

При заданной мощности электродвигателя, его выбор осуществляется методом подбора по частоте вращения. При низких частотах вращения шпинделя нецелесообразно применять электродвигатель с пониженной номинальной частотой вращения, так как возрастают масса, размеры и стоимость электродвигателя. В то же время для приводов главного движения не следует применять электродвигатели со скоростью вращения 3000 мин –1, так как при этом возрастает уровень шума станка. В таких случаях целесообразно применять электродвигатель с относительно высокой частотой вращения и механические передачи для последующего ее понижения. В данной работе для упрощения конструкции привода главного движения в качестве приводного электродвигателя принимается трёхскоростной двигатель АИР160М8 со следующими характеристиками: мощность двигателя Pэд.= 10; 12 и 14 кВт, и частота вращения nэд.= 720; 1470 и 2930 мин –1.

, (2.12)

где nmax – наибольшая частота вращения шпинделя, об/мин;

nmin – наименьшая частота вращения шпинделя, об/мин.

Для геометрического ряда частот вращения число ступеней скорости может быть определено из соотношения:

(2.13)

Вычисленная по этой формуле величина z округляется до целого числа,

что приводит к некоторому изменению действительного диапазона регулирования Rn .

При настройке последовательно включенными групповыми передачами число ступеней скорости может быть представлено в виде:

, (2.14)

где pk – число отдельных передач в каждой группе;

m – число групп передач.

При выбранном числе ступеней частот вращения шпинделя z количество групп передач, количество передач в каждой группе и порядок расположения групп может быть различным.

Число конструктивных вариантов привода, состоящего из m групп передач, определяется по формуле:

, (2.15)

где q – число групп с одинаковым числом передач.

Если частоты вращения шпинделя изменяются по геометрическому ряду, то передаточные отношения передач в группах образуют геометрический ряд со знаменателем jх, где х – целое число, называемое характеристикой группы передач. Для последовательного получения частот вращения шпинделя сначала переключают передачи одной группы, затем другой и т. д. /3/.

В зависимости от принятого порядка переключений группа может быть:

а) основной, характеристика, которой определяется по формуле:

х0 = 1 (2.16)

б) первой переборной группой, для которой характеристика определяется по формуле:

х1 = р1, (2.17)

где р1– число передач в основной группе.

в) второй переборной группой, для которой характеристика определяется по формуле:

х2 = р1× р2, (2.18)

где р2– число передач в первой переборной группе.

Основной и различными по номеру переборными группами может быть

любая группа передач в приводе. Для определенного конструктивного варианта число кинематических будет равно числу перестановок из m групп пере-

дач:

Nкин. = m! (2.19)

Общее максимальное передаточное отношение привода определяется по формуле:

(2.20)

Полученное передаточное отношение может быть представлено в виде:

, (2.21)

где Н – показатель степени, определяющий величину общего передаточного отношения.

Определение максимальных передаточных отношений в группах производится путем разбиения общего передаточного отношения на передаточные отношения групп, для чего вычисляется показатель степени Н и выражается в виде:

, (2.22)

где hk– показатель степени, характеризующий величину максимального передаточного отношения k-той группы передач;

m – число групп передач.

При этом выбранные значения hk должны быть целыми числами и должны удовлетворять условию:

hk £ hk+1 £ … £ hm (2.23)

Максимальное передаточное отношение в группе определится по формуле:

(2.24)

При этом должно быть обеспечено выполнение следующего условия:

(2.25)

Так как показатель степени Н, как правило, не является целым числом, он не может быть точно представлен суммой целых чисел. Поэтому для сохранения величины общего максимального передаточного отношения вводится дополнительная передача от вала электродвигателя на входной вал, передаточное отношение которой, определится по формуле:

, (2.26)

(2.27)

Структурная сетка представлена на рисунке 2.1. Сетка строится в соответствии с выбранной формулой структуры привода. В ней находит отражение относительной связи между передаточными отношениями в группах, поэтому лучи для каждой группы проводятся симметрично, а количество интервалов между их концами численно равно характеристике группы, определяемой в соответствии со структурной формулой.

График частот вращения представлен на рисунке 2.2. График отражает частоты вращения всех валов привода, включая валы одиночных передач, необходимых для его компоновки. Построение начинают с цепи редукции, обеспечивающей снижение частоты вращения электродвигателя nэд. до nmin на шпинделе. Для дальнейшего построения используются структурные сетки.

Рисунок 2.1 – Структурная сетка привода главного движения модернизированного станка модели 6Т12

Рисунок 2.2 – График частот вращения шпинделя модернизированного станка модели 6Т12

Для определения передаточных отношений используется построенный график частот вращения.

Передаточное отношение передачи определяется выражением:

u = jk, (2.28)

где k – число интервалов между горизонталями, перекрытых лучами, соединяющими отметки частот вращения на соседних валах.

При определении чисел зубьев исходят из постоянства межосевого расстояния и числа зубьев определяют по следующим формулам:

, , (2.29)

, ,

где z1 и z2 – числа зубьев ведущего и ведомого колес;

z0 – сумма чисел зубьев сопряженных колес;

f – числитель передаточного отношения;

g– знаменатель передаточного отношения;

K – наименьшее кратное сумм (f + g);

Е – целое число;

zmin= 18 – минимальное число зубьев.

Крутящие моменты на валах могут быть найдены по формуле:

, (2.30)

где Рэд. – мощность на валу двигателя, кВт;

h – КПД участка кинематической цепи от двигателя до рассчитываемого вала;

n – расчетная частота вращения вала, об/мин.

Кинематический расчет коробки скоростей выполнен с использованием программы «SIRIUS 2», разработанной на кафедре «Металлообрабатывающие станки и комплексы». Результаты расчета находятся в приложении Б.

2.2.2 Расчет прямозубой эвольвентной передачи

Определение модуля зубчатой передачи расчетом на контактную выносливость зубьев /4/:

, (2.31)

где Kd – вспомогательный коэффициент; для прямозубых передач

Kd = 770;

z1 – число зубьев шестерни;

T1 – вращающий момент на шестерне, Н×м;

u – передаточное отношение передачи;

sНР – допускаемое контактное напряжение, Па;

KHb – коэффициент, учитывающий распределение нагрузки по ширине венца.

, (2.32)

где b – рабочая ширина венца зубчатой передачи, м;

d1 – делительный диаметр шестерни, м.

Определение модуля зубчатой передачи расчетом на выносливость зубьев при изгибе вычисляется по формуле:

, (2.33)

где Km – вспомогательный коэффициент; для прямозубых передач

Km = 14;

KFb – коэффициент, учитывающий распределение нагрузки по ширине венца при изгибе;

sFP – допускаемое изгибное напряжение, Па;

YF1 – коэффициент учитывающий форму зубьев шестерни.

Из полученных расчетных значений mH и mF выбирается наибольшее и округляется в сторону увеличения до стандартного модуля по ГОСТ 9563– 60.

При этом должно выполняться следующее условие:

m1 £ m2 £ … £ mk, (2.34)

где m1 – модуль зубчатых передач группы, расположенной первой от электродвигателя;

mk – модуль зубчатых передач группы, расположенной последней от электродвигателя.

Для прямозубой цилиндрической передачи межосевое расстояние определяется по формуле:

, (2.35)

где m – стандартный модуль передачи, м;

z2 – число зубьев зубчатого колеса, сопряженного с шестерней.

При определении межосевых расстояний по группам передач должно выполняться следующее условие:

Aw1 £ Aw2 £ … £ Awk, (2.36)

где Aw1 – межосевое расстояние передач группы, расположенной первой от электродвигателя, м;

Awk – межосевое расстояние передач группы, расположенной последней от электродвигателя, м.

На основе построенной свертки выполняется расчетная схема изображённая на рисунке 2.3, представляющая собой условное изображение расчетной цепи зубчатых передач. В полюсе зацепления каждой зубчатой пары, по нормали к боковым поверхностям зубьев, действуют силы, величина которых определяется по формуле:

, (2.37)

где m и z – модуль и число зубьев зубчатого колеса;

Т – вращающий момент, приложенный к валу зубчатого колеса, Н×м.

Сила, действующая со стороны шкива на валу электродвигателя на шкив входного вала:

Q0 = 1938 Н

Силы, действующие со стороны шестерни на входном валу на зубчатое колесо промежуточного вала:

Силы, действующие со стороны шестерни на промежуточном валу на зубчатое колесо выходного вала:

Сила, действующая со стороны конического зубчатого колеса, на выходном валу:

P3 = 14325 H

Расчет прямозубой эвольвентной передачи выполнен с использованием программы «SIRIUS 2». Результаты расчета находятся в приложении Г.

Рисунок 2.3 – Расчётная схема свертки коробки скоростей

2.2.3 Расчет и подбор подшипников

На основе выполненной компоновочной схемы составляется расчетная схема каждого вала, на которой указываются все силы, действующие на вал, приложенные в соответствующих точках. Расчётная схема представлена на рисунке 2.4.

Данная схема позволяет определить реакции в каждой опоре с помощью уравнений статики, которые имеют следующий вид /4/:

, , , (2.38)

где SFkx – сумма всех сил, действующих в плоскости Ozx;

SFky – сумма всех сил, действующих в плоскости Ozy;

Smо(Fk) – сумма моментов сил относительно выбранной точки плоскости.

Рисунок 2.4 – Расчётная схема

Критерием для подшипника служит неравенство:

P0 £ C0, (2.39)

где Р0 – эквивалентная статическая нагрузка, Н;

С0 – табличное значение статической грузоподъемности выбранного подшипника, Н.

Величины приведенной статической нагрузки для радиальных подшипников определяются как большие из двух следующих значений:

P0 = X0Fr + Y0Fa ; P0 = Fr, (2.40)

где Х0 – коэффициент радиальной нагрузки;

Y0 – коэффициент осевой нагрузки;

Fr – постоянная по величине и направлению радиальная нагрузка, Н;

Fа – постоянная по величине и направлению осевая нагрузка, Н.

Критерием для выбора подшипника служит неравенство:

Стр. £ С, (2.41)

где Cтр. – требуемая величина динамической грузоподъемности подшипника, Н;

С – табличное значение динамической грузоподъемности выбранного подшипника, Н.

Требуемая динамическая грузоподъемность определяется по формуле:

, (2.42)

где Р – эквивалентная динамическая нагрузка, Н;

n – частота вращения вала для которого подбирается подшипник, об/мин;

Lh – долговечность подшипника, выраженная в часах работы;

a – коэффициент, зависящий от формы кривой контактной усталости.

Эквивалентная динамическая нагрузка для шариковых радиальных подшипников определяется по формуле:

P = (XVFr + YFa)KбKт, (2.43)

где Fr – радиальная нагрузка, приложенная к подшипнику, Н;

Fa – осевая нагрузка, приложенная к подшипнику, Н;

V – коэффициент вращения;

Kб – коэффициент безопасности;

Kт – температурный коэффициент.

При выборе подшипников по таблицам должен быть учтен необходимый по условию прочности диаметр вала.

Диаметр участка вала, работающего на чистое кручение определяется по формуле:

, (2.44)

где Т – крутящий момент на валу, Н×м;

[t] –пониженное допускаемое напряжение, МПа.

Диаметр участка вала, работающего на кручение и изгиб, определяется по формуле:

, (2.45)

где Мэкв. – эквивалентный момент в сечении вала, Н×м;

[s-1] и – пониженное допускаемое напряжение, МПа.

, (2.46)

где Мизг. – изгибающий момент в сечении вала, Н×м.

Расчет подшипников качения выполнен с использованием программы «SIRIUS 2». Результаты расчета находятся в приложении Д.

После расчета подшипников на статическую и динамическую грузоподъемность можно осуществить их подбор для построения развертки коробки скоростей /5/. Результаты подбора подшипников представлены в таблице 2.1.

Таблица 2.1 – Выбор подшипников

|

Вал |

Маркировка |

d, мм |

D, мм |

B, мм |

Расчётные |

Табличные |

|||

|

, Н |

, Н |

, Н |

, Н |

||||||

|

I |

Л |

206×2 |

30 |

62 |

16×2 |

2719,14 |

29817,89 |

10000×2 |

19500×2 |

|

П |

46305 |

25 |

62 |

17 |

2091,45 |

22934,68 |

14600 |

26900 |

|

|

II |

Л |

206 |

30 |

62 |

16 |

2220,43 |

17940,21 |

10000 |

19500 |

|

С |

208 |

40 |

80 |

18 |

- |

- |

17800 |

32000 |

|

|

П |

307 |

35 |

80 |

21 |

5845,31 |

47227,81 |

18000 |

33200 |

|

|

III |

Л |

46310×2 |

50 |

110 |

27×2 |

5992,71 |

30474,83 |

44000×2 |

71800×2 |

|

П |

312 |

60 |

130 |

31 |

15280,35 |

77705,42 |

48000 |

81900 |

|

2.2.4 Расчет сечения сплошного вала

Под средними участками вала следует понимать участки, на которых расположены шестерни и зубчатые колеса. Определение диаметра производится расчетом на изгиб с кручением по формулам (2.44) и (2.45).

После завершения расчета, разрабатывается конструкция каждого вала, которая должна обеспечивать возможность сборки коробки скоростей и свободного продвижения зубчатых колес до места посадки /6/.

Расчет валов на усталостную прочность сводится к определению расчетных коэффициентов запаса прочности для предположительно опасных сечений валов.

Условие прочности в данном расчете, имеет вид /4/:

, (2.47)

где n – расчетный коэффициент запаса прочности;

[n] = 1,3 ¸1,5 – требуемый коэффициент запаса для обеспечения прочности;

[n] = 2,5 ¸ 4 – требуемый коэффициент запаса для обеспечения жесткости;

ns – коэффициент запаса прочности по нормальным напряжениям;

nt – коэффициент запаса прочности по касательным напряжениям.

, (2.48)

, (2.49)

где s -1 и t -1 – пределы выносливости для материала вала при симметричных циклах изгиба и кручения, Па;

sа, tа и sm, tm – амплитуды и средние напряжения циклов нормальных и касательных напряжений, Па;

ks и kt – эффективные коэффициенты концентрации напряжений при изгибе и при кручении;

es и et – масштабные факторы для нормальных и касательных напряжений;

ys и yt – коэффициенты, учитывающие влияние постоянной составляющей цикла на усталостную прочность.

Можно считать, что нормальные напряжения, возникающие в поперечном сечении вала от изгиба, изменяются по симметричному циклу, тогда:

, (2.50)

где Мизг. – суммарный изгибающий момент в наиболее нагруженном сечении, Н×м;

W – момент сопротивления сечения при изгибе, м3.

Для круглого сечения вала:

, (2.51)

Для круглого сечения со шпоночной канавкой:

, (2.52)

где b и t – ширина и высота шпоночной канавки, м.

Так как момент, передаваемый валом, изменяется по величине, то при расчете принимают для касательных напряжений наиболее неблагоприятный знакопостоянный цикл – отнулевой:

, (2.53)

где Wк – момент сопротивления вала при кручении, м3.

Для круглого сечения вала:

(2.54)

Для сечения вала со шпоночной канавкой:

(2.55)

Расчет на прочность шпонок и шлицевых соединений.

Условие прочности по смятию для призматической шпонки имеет вид:

, (2.56)

где z – число шпонок;

sсм.– напряжение смятия, Па;

[s]см. – допускаемое напряжение при смятии, Па;

lp– рабочая длина шпонки, м;

d – диаметр вала, м;

h – высота шпонки, м.

Условие прочности из расчета на срез шпонки:

, (2.57)

где [t]ср. – допускаемое напряжение при срезе, Па.

Расчет сечения сплошного вала выполнен с использованием программы «SIRIUS 2». Результаты расчета находятся в приложении Е.

2.2.5 Выбор и обоснование посадок

При назначении полей допусков для посадок вала под внутреннее кольцо и отверстия корпуса под наружное кольцо подшипников качения необходимо учитывать [8]:

а) вращается вал (внутреннее кольцо) или корпус;

б) вид нагрузки;

в) режим работы;

г) тип и размеры подшипников;

д) класс точности подшипника;

е) скорость вращающегося кольца;

ж) условия монтажа и эксплуатации и т. п.

В соответствии с указанными условиями, для посадки на вал шариковых радиальных подшипников класса точности Р6, циркуляционном нагружении (вращающийся вал) и нормальном режиме работы, выбирается поле допуска k6. Для посадки подшипников в корпус выбирается поле допуска Н7.

Для неподвижных шпоночных соединений выбирается переходная посадка H7/p6. Для посадки призматических шпонок в вал использована посадка N9/h9.

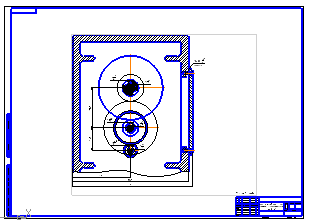

2.3 Проектирование конструкции универсального поворотного стола

2.3.1 Описание универсального поворотного стола

Повышение производительности труда и качества продукции можно получить за счет применения самой разнообразной оснастки, расширяющей технологические возможности станков.

К таким приспособлениям относятся круглые поворотные столы. Они позволяют обрабатывать на станке фасонные поверхности деталей, обрабатывать отверстия, расположенные по окружности, наклонно и взаимно-пперпендикулярно. Также применять метод непрерывного фрезерования, когда во время одной обработки детали другие (готовые) снимаются и на них устанавливаются новые заготовки. Заготовку закрепляют на столе, где она может поворачиваться от ручного, механического, гидравлического, пневматического или электрического привода.

2.3.2 Расчет червячных передач

Исходные данные:

Т2 = 250 Н∙м – вращающий момент на колесе;

n2 =10 об/мин – частота вращения колеса;

u = 20 – передаточное число.

2.3.2.1 Материалы червяка и колеса.

Для червяка применяют те же марки сталей, что и для зубчатых колес. С целью получения высоких качественных показателей передачи применяют закалку до твердости ≥45 HRCэ , шлифование и полирование витков червяка.

35ХМ, улучшение и закалка ТВЧ, σт= 750 МПа. Твердость зубьев в середине 269-302 НВ, на поверхности 48-53 HRC

Материал зубчатых венцов червячного колеса относится к III группе (исходя из убывания антизадирных и антифрикционных свойств)

Группа III – мягкие серые чугуны; применяют при скорости скольжения υск<2 м/с и в ручных приводах.

Так как выбор материала для колеса связан со скоростью скольжения, то предварительно определяют ожидаемое ее значение, м/с:

, (2.58)

м/с

2.3.2.2 Допускаемые напряжения

Допускаемые контактные напряжения, МПа:

[σ]н= 175-35υск, (2.59)

[σ]н=175-35·0,6= 154 МПа

Допускаемые напряжения изгиба вычисляют для материала зубьев червячного колеса:

[σ]F= KFL[σ]Fo, (2.60)

Коэффициент долговечности:

, (2.61)

где NFE=KFENk – эквивалентное число циклов нагружения зубьев червячного колеса за весь срок службы передачи. Если NFE <106, то принимают NFE=106;

Nk= 0,5 – суммарное число циклов перемены напряжений;

KFE= 0,04 – коэффициент эквивалентности режима нагружения;

NFE= 0,04∙ 0,5= 0,02.

.

Исходное допускаемое напряжение изгиба для материалов группы III:

[σ]Fo= 0,22σВИ, (2.62)

где σВИ=360МПа.

[σ]Fo= 0,22360= 79,2 МПа,

[σ]F=1· 79,2= 79,2 МПа.

Предельные допускаемые напряжения .

При проверке на максимальную статическую или единичную пиковую нагрузку для материалов группы III:

[σ]Hmax= 1,65·σВИ, (2.63)

[σ]Fmax= 0,75·σВИ, (2.64)

[σ]Hmax=1,65·360= 594 МПа,

[σ]Fmax= 0,75· 360= 270 МПа.

2.3.2.3 Межосевое расстояние, мм:

, (2.65)

где Ка= 610 для эвольвентных червяков;

KHβ – коэффициент концентрации нагрузки, при переменном режиме нагружения.

KHβ= 0,5·(K0Hβ+ 1), (2.66)

где K0Hβ – коэффициент концентрации нагрузки, при числе витков червяка

z1=2

K0Hβ=1,1.

KHβ= 0,5·(1,1+ 1)= 1,05

мм

Полученное расчетом межосевое расстояние округляют в большую сторону для стандартной червячной пары aw=130 мм.

2.3.2.4 Основные параметры передачи

Число зубьев колеса:

z2= z1·u (2.67)

z2= 2·20= 40

Предварительные значения модуля передачи, мм:

m= (1,4…1,7)·aw/z2, (2.68)

m= (1,4…1,7)·130/40= (5,6…6,8)

Предварительные значения коэффициента диаметра колеса:

q=2·aw/m – z2, (2.69)

В формулу для q подставляем ближайшее к расчетному стандартное значение m= 6,3 мм

q= 2·130/6,3-40= -10,8

Полученное значение округляем до ближайшего стандартного q=12,5

Коэффициент смещения:

x= aw/m – 0,5·(z2+ q), (2.70)

x= 130/6,3-0,5·(40-12,5)=-0,85

Угол подъема линии витка червяка:

на делительном цилиндре

γ= arctg[z1/q], (2.71)

γ= arctg[2/12,5]= 9,1;

на начальном цилиндре

γw= arctg[z1/(q+ 2x)], (2.72)

γw= arctg[2/(12,5+2∙(-0,8))]= 10,2

2.3.2.5 Размеры червяка и колеса

Диаметр делительный червяка, мм:

d1= q·m, (2.73)

d1= 12,5·6,3=78,75 мм

Диаметр вершин витков, мм:

da1= d1+ 2m, (2.74)

da1= 78,75+ 2·6,3= 91,35 мм

Диаметр впадин, мм:

dƒ1= d1- 2,4m, (2.75)

dƒ1= 78,75- 2,4·6,3= 63,63 мм

Длина нарезанной части червяка, мм:

b1= (10+ 5,5х+ z1)·m, (2.76)

b1= (10+ 5,5·0,8+ 2)·6,3= 103,32 мм

Диаметр делительный колеса, мм:

d2= z2 ·m, (2.77)

d2= 40·6,3= 252 мм

Диаметр вершин зубьев, мм:

da2= d2+ 2m·(1+x), (2.78)

da2= 252+ 2·6,3(1+(-0,8))= 254,52 мм

Диаметр впадин, мм:

dƒ2= d2- 2m(1,2- x), (2.79)

dƒ2= 252- 2·6,3(1,2+ 0,8)= 226,8 мм

Диаметр колеса наибольший, мм:

daМ2≤ da2+ 6m/(z1+ k), (2.80)

где к =2 для передач с эвольвентным червяком.

daМ2≤ 254,52+ 66,3/(2+ 2)= 263,97 мм

2.3.2.6 Проверочный расчет передачи на прочность

Определяем скорость скольжения в зацеплении, м/с:

υск= υw1/cosγw, (2.81)

υw1= π·n1m·(q+ 2x)/60000, (2.82)

где υw1 – окружная скорость на начальном диаметре червяка.

n1=n2uф, (2.83)

n1=10∙20= 200 мин-1

υw1= 3,14·200·6,3(12,5+ 2(-0,8))/60000= 0,7 м/с

υск= 0,7/cos10,2= 0,73 м/с

По полученному значению υск уточняем допускаемое напряжение [σ]H.

Вычисляем расчетное напряжение, МПа:

, (2.84)

где Zσ= 5350 для передач с эвольвентными червяками;

К= КНνКНβ – коэффициент нагрузки.

Окружная скорость червячного колеса, м/с:

υ2=π·n2 ·d2 ·/60000, (2.85)

υ2=3,14·10·252/60000=0,13

При обычной точности изготовления и выполнении условия жесткости червяка принимают КНν=1 при υ2≤3 м/с

КНβ- коэффициент концентрации нагрузки:

КНβ=1+(z2/θ3(1- X)), (2.86)

где θ=121 – коэффициент деформации червяка;

Х=0,5 – коэффициент, учитывающий влияние режима работы передачи на приработку зубьев червячного колеса и витков червяка.

КНβ=1+(40/1213(1-0,5))= 1,00005

МПа

Коэффициент полезного действия червячной передачи:

η= tgγw ·tg ·(γw+ ρ), (2.87)

где ρ – приведенный угол трения, определяемый экспериментально с учетом относительных потерь мощности в зацеплении, в опорах и на перемешивание масла. Значения угла ρ трения между стальным червяком и колесом из бронзы принимают в зависимости от скорости скольжения υск.

При υск= 0,73 м/с, ρ= 3°10'

η= tg10,2·tg(10,2+0,055)=0,065

2.3.2.8 Силы в зацеплении

Окружная сила на колесе, равная осевой силе на червяке, Н:

Ft2= Fa1= 2∙103 ·T2/d2, (2.88)

Ft2= Fa1= 2·103 ·300/252 = 2381 Н

Окружная сила на червяке, равная осевой силе на колесе, Н:

Ft1=Fa2=2·103 ·T2/(dw1 ·uф · η), (2.89)

Ft1=Fa2=2·103·300/(78,75·20·0,065)= 5853 Н

Радиальная сила, Н:

Fr= Ft2 ·tgα, (2.90)

Для стандартного угла α= 20° , Fr= 0,364Ft2 .

Fr= 0,364·2381= 867 Н

2.3.2.9 Проверка зубьев колеса по напряжениям изгиба

Расчетное напряжение изгиба:

, (2.91)

где ΥF2 – коэффициент формы зуба колеса, который выбирают в зависимости от

zν2= z2/cos3γw,

zν2= 40/ 0,99985= 40,006

ΥF2=1,55

≤[σ]F.

2.4 Описание модернизированного станка мод. 6Т12

Вертикально-фрезерный станок модели 6Т12 предназначен для фрезерования горизонтальных, вертикальных и наклонных плоскостей, скосов, уступов и пазов (сквозных и закрытых) разнообразных деталей средних размеров и веса из черных и цветных металлов, а также из пластмасс. Обработка деталей на станке производится концевыми (в том числе и шпоночными) и торцовыми насадными фрезами в условиях единичного и серийного производства [9].

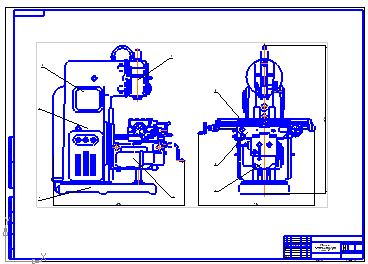

Для обработки детали необходимо вращение шпинделя с фрезой (главное движение), прямолинейное поступательное перемещение стола в продольном и поперечном направлениях и вертикальное перемещение консоли (движение подач). Общий вид станка представлен на рисунке 2.8.

Станина станка служит для крепления всех узлов и механизмов станка. Консоль представляет собой отливку коробчатой формы с вертикальными и горизонтальными направляющими. Вертикальными направляющими она соединена со станиной и перемещается по ним. По горизонтальным направляющим перемещаются салазки. Консоль закрепляется на направляющих специальными зажимами и является базовым узлом, объединяющим все остальные узлы цепи подач и распределяющим движение на продольную, поперечную и вертикальные подачи.

Стол монтируется на направляющих салазок и перемещается по ним в продольном направлении. На столе закрепляют заготовки, зажимные и другие приспособления. Для этой цели рабочая поверхность стола имеет продольные Т-образные пазы.

Салазки являются промежуточным звеном между консолью и столом станка. По верхним направляющим салазок стол перемещается в продольном направлении, а нижняя часть салазок вместе со столом перемещается в поперечном направлении по верхним направляющим консоли.

Шпиндель фрезерного станка служит для передачи вращения режущему инструменту от коробки скоростей. От точности вращения шпинделя, его жесткости и виброустойчивости в значительной мере зависит точность обработки.

Коробка скоростей предназначена для передачи шпинделю станка различных чисел оборотов. Она находится внутри станины и управляется с помощью коробки переключения. Коробка переключения скоростей позволяет выбирать требуемую скорость без последовательного прохождения промежуточных ступеней.

Коробка подач обеспечивает получение рабочих подач и быстрых перемещений стола, салазок и консоли.

Поворотная головка крепится к горловине станины и может поворачиваться в вертикальной плоскости на угол от 0 до 45 град. в обе стороны.

1 – основание, 2 – станина, 3 – коробка скоростей, 4 – шпиндельная головка, 5 – стол, 6 – поперечные салазки, 7 – консоль, 8 – коробка подач.

Рисунок 2.5 – Общий вид модернизированного станка мод. 6Т12

Технические характеристики станка:

Размеры рабочей поверхности стола, мм: …………………………………320×1250;

Наибольший ход стола, мм: продольный…………………………………………..800;

поперечный………………………………………….270;

вертикальный………………………………………….420;

Расстояние от торца шпинделя до рабочей поверхности

стола, мм: …………………………………....30-450;

Пределы частот вращения шпинделей, об/мин: …………………………50-2500;

Пределы подач стола, мм/мин: продольных и поперечных…….12,5-1600

вертикальных .………………………….4,1-530;

Мощности электродвигателя главного движения, кВт: …………..10; 12; 15;

Габаритные размеры, мм: ………..……………………………………2080×1965×2265;

Масса, кг: …………………………………………………………………………………………....3400;

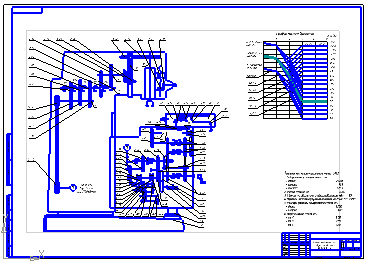

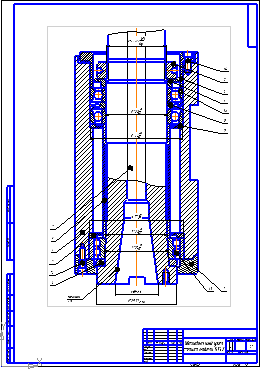

Кинематическая схема станка мод. 6Т12 приведена на рисунке 2.9. От трёхскоростного электродвигателя мощностью 10; 12 и 15 кВт через поликлиновую передачу 140:160 движение передается на вал I. На валу I находятся три зубчатых колеса, с помощью которых через электромагнитные муфты ЭМ1, ЭМ2 и ЭМ3 можно передать вращение валу II с девятью различными скоростями через передачи 28:56, 20:64 и 24:60. С вала II на вал III движение может быть передано также двумя различными вариантами передач: 60:30, 18:72. Следовательно, вал III имеет восемнадцать различных чисел оборотов (3х3х2=18). От вала III движение передается на вал IV конической зубчатой передачей 26:26, а с вала IV на шпиндель Y через передачу 72:72.Коробка подач обеспечивает получение рабочих подач и быстрых перемещений стола, салазок и консоли.

Рисунок 2.6 – Кинематическая схема модернизированного станка модели 6Т12

3 Исследовательская часть

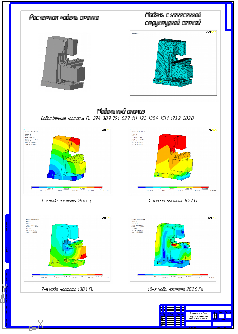

3.1 Расчеты несущей системы модернизированного станка модели 6Т12

В настоящее время при создании сложных технических объектов все большее внимание уделяется внедрению систем инженерного анализа. Системы компьютерного инженерного анализа не только позволяют оценить принципиальную работоспособность будущей конструкции (например, по условиям прочности) – они нашли широкое применение при моделировании технологических процессов металлообработки, ковки и штамповки, литья металлов и пластмасс [10].

В данном проекте использовался один из наиболее распространенных в нашей стране конечно-элементного пакет ANSYS, который применяется для инженерного анализа несущих систем станков.

Для расчетов была приготовлена модель станка, которая была спроектирована в системе КОМПАС – 3D. Она представлена на рисунке 3.1.

Рисунок 3.1 – 3D модель станка

В процессе работы были произведены четыре вида анализа несущей системы станка. Это статический, модальный, тепловой и термодеформационный анализ. Их результаты представлены ниже.

3.1.1 Расчет на жесткость (статический расчет)

Расчет на жесткость с условиями жесткого закрепления позволяет оценить статические характеристики НСС, установленной на жесткие опоры. Становится возможным визуализировать характер перемещений и их величину.

Рисунок 3.2 – Сеточная модель станка

Рисунок 3.3 – Расчетная модель с нагрузками

На рисунке 3.4 представлено деформированное состояние несущей системы станка после проведения расчета.

Рисунок 3.4 – Деформированное состояние станка

На рисунке 3.5 показаны результаты статического расчета в контурном представлении

Рисунок 3.5 – Контурное представление результата статического расчета

3.1.2 Модальный расчет

Модальный анализ выполняется для того, чтобы построить часть динамических характеристик рассматриваемой модели: собственные частоты (модальные частоты); амплитудно-частотные характеристики. Знание этих характеристик позволяет принять решение о динамическом качестве модели.

В процессе выполнения расчета обнаружились десять собственных частот. Результаты расчет представлены на рисунках 3.6 – 3.15.

Рисунок 3.6 – 1-я мода на частоте 29,4 Гц

Рисунок 3.7 – 2-я мода частота 30,9 Гц

Рисунок 3.8 – 3-я мода частота 79,1 Гц

Рисунок 3.9 – 4-я мода частота 82,7 Гц

Рисунок 3.10 – 5-я мода частота 111 Гц

Рисунок 3.11 – 6-я мода частота 122 Гц

Рисунок 3.12 – 7-я мода частота 130,4 Гц

Рисунок 3.13 – 8-я мода частота 151,1 Гц

Рисунок 3.14 – 9-я мода частота 173,2 Гц

Рисунок 3.15 – 10-я мода частота 202,7 Гц

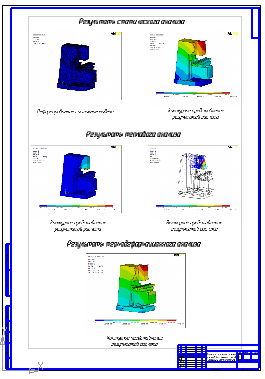

3.1.3 Тепловой расчет

При решении задач теплообмена в Ansys устанавливается распределения температур в рассматриваемой модели объекта. Кроме того, можно использовать результаты теплового расчета для вычисления тепловых напряжений и перемещений.

Перенос тепла в общем случае может осуществляться в трех формах: теплопроводности, конвекции и излучении. Распространение тепла в твердом теле происходит благодаря теплопроводности. Перенос тепла посредством теплопроводности обусловлен наличием вещественной среды, и тем, что теплообмен совершается только между непосредственно соприкасающимися частицами тела.

Результат теплового расчета представлен на рисунках 3.16 – 3.17.

Рисунок 3.16 – Контурное представление результата теплового расчета

Рисунок 3.17 – Векторное представление результата теплового расчета

3.1.4 Термодеформационный расчет

На рисунке 3.18 представлен результат термодеформационного расчета.

Рисунок 3.18 – Контурное представление результата термодеформационного расчета

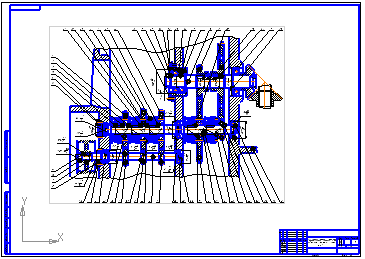

3.2 Расчеты шпиндельного узла

Шпиндель вертикально-фрезерного станка представляет собой двухопорный вал, смонтированный в выдвижной гильзе. Шпиндель имеет конусное отверстие 7:24 (№3) для установки инструмента. Наибольшее перемещение пиноли шпинделя в осевом направлении 80 мм. Опорами шпиндельного узла являются радиально-упорный 2-рядный подшипник с короткими цилиндрическими роликами типа 3182120 и радиально-упорный шариковый типа 46120 С целью анализа радиальной жесткости и частотных характеристик проведен расчет на жесткость, динамический и модальный расчеты.[7]

Конструкция шпиндельного узла представлена на рисунке 3.19.

Рисунок 3.19 – Конструкция шпиндельного узла

3.2.1. Расчет шпинделя на жесткость

Для расчета используется метод конечных элементов. Шпиндельный узел представляется стержневыми конечными элементами, каждый стержень описывается тремя параметрами: длиной, внутренним диаметром и наружным диаметром. При разбиении шпиндельного узла на конечные элементы учитывается: количество опор шпинделя; тип опор и схема их установки. Тип опор и схема их установки моделируется в зависимости от ряда условий:

- жесткости подшипников;

- конфигурации внутренних и наружных поверхностей шпинделя;

- расположения зубчатых колес;

- наличия других приводных элементов.

В общем случае разбиение шпинделя на конечные элементы выполняется на основе условий однозначности: физических, начальных и граничных.

В соответствии с указанными условиями составляется расчетная схема шпинделя, используемая для последующего расчета на ЭВМ. Она представлена на рисунке 3.20. Данный расчет выполнен при помощи конечно-элементного пакета «ANSYS». Результаты расчета находятся в приложении Ж.

Рисунок 3.20 – Расчетная схема шпиндельного узла для расчета на жесткость

Деформация шпиндельного узла в узловых точках представлена на рисунках 3.21, 3.22.

Рисунок 3.21 – Деформация в узловых точках по оси Y

Рисунок 3.22 – Деформация в узловых точках по оси Z

3.2.2 Динамический расчет шпиндельного узла

Шпиндельный узел (ШУ) должен иметь высокую виброустойчивость для обеспечения качества и производительности обработки, а также стойкости инструмента. Динамические характеристики для оценки качества ШУ включают в себя частоты собственных колебаний, амплитудно-частотные (АЧХ), амплитудно-фазово частотные (АФЧХ) характеристики, динамическую жесткость, формы колебаний на собственных частотах, коэффициенты демпфирования (или декременты затухания). Эти характеристики, являясь показателями динамического качества ШУ, достаточно точно определяют амплитуды колебаний переднего конца шпинделя.

Формы колебаний и их анализ позволяют наглядно представить характер деформирования основных элементов ШУ. Формы колебаний дают также представление о размере колебаний по всей длине шпинделя, что важно для правильного конструирования ШУ, в частности для размещения масс на шпинделе.