Методы одностороннего охлаждения растущего кристалла

Методы одностороннего охлаждения растущего кристалла составляют большую группу. Метод Бриджмена и метод Стокбаргера представляют собой развитие более ранних работ Г. Таммана, И. В. Обреимова, Л. В. Шубникова и других авторов.

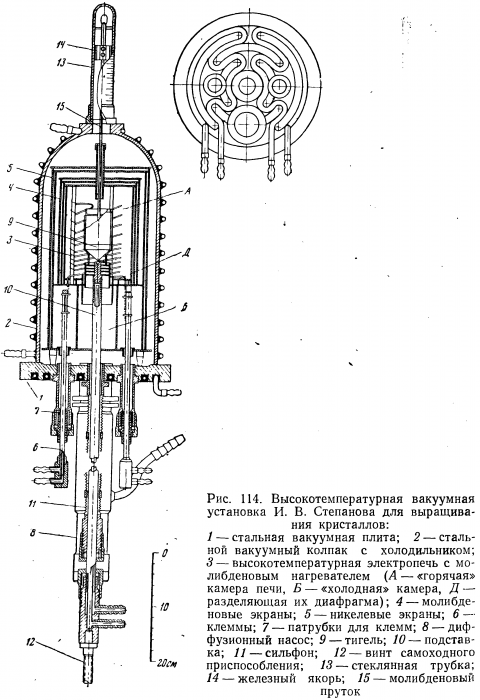

Сущность их состоит в том, что расплав помещают в тигель, который медленно опускают из высокотемпературной части печи в низкотемпературную через сравнительно холодную диафрагму. Кристаллизация начинается в суженной донной части тигля в момент прохождения его через диафрагму. Из образовавшихся в этой части нескольких затравочных кристаллов выживет один, у которого ось роста ориентирована параллельно образующей тигля (рис. 112,а). В иных случаях, чтобы обеспечить выращивание монокристалла, на некотором расстоянии от дна тигля делают еще одно сужение (рис. 112,6). На рис. 112,в показан тигель, в котором были выращены крупные монокристаллы органических веществ: нафталина и антрацена.

Методы одностороннего охлаждения растущего кристалла могут быть названы методами направленной кристаллизации.

Выращиваемые этими методами монокристаллы принимают форму тигля, в результате чего в них неизбежны напряжения, которые иногда приводят к растрескиванию монокристалла.

Второй существенный недостаток этих методов в невозможности контроля ориентации кристалла.

Методы одностороннего охлаждения растущего кристалла широко используются для выращивания монокристаллов различных веществ.

Методом Обреимова и Шубникова впервые научились выращивать монокристаллы металлов: олова, висмута, кадмия, сурьмы, алюминия, магния, меди от 1 до 300 мм в диаметре и до 30 см длины. Расплавленный металл в пробирке с тонко оттянутым запаянным концом помещают в вертикальную высокотемпературную печь. Из пробирки откачивается воздух до давления около 1 • 10-2 мм рт. ст., чтобы металл заполнил капиллярную часть трубки. Конец капилляра охлаждается холодной струей воздуха. В нем возникает кристаллический зародыш, который при дальнейшем охлаждении растет, постепенно заполняя собой трубку. Возможность образования новых центров кристаллизации исключается, так как охлаждение происходит только через нижний конец трубки. На рис. 99 схематически изображена печь, используемая в методе Обреимова и Шубникова. Обмотка печи разделелена на две секции: высокотемпературную верхнюю и более низкотемпературную нижнюю. Для измерения температуры служат две термопары в верхней и нижней части печи. Пробирка с кристаллизуемым веществом устанавливается в печи так, чтобы ее капиллярный запаянный конец проходил через отверстие в медном диске. Когда металл расплавится и заполнит конец пробирки, открывается нижний конец печи, выключается нижняя нагревательная обмотка и конец пробирки обдувается холодной воздушной струей. Диаметр капилляра должен быть 1—1,5 мм.

В методе Бриджмена предусматривается перемещение тигля с расплавом в трубчатой электрической печи. Иногда поднимается печь, а пробирка остается неподвижной. Опускание производится при помощи электромотора или часового механизма.

Кристаллизация начинается около дна пробирки и с определенной скоростью продвигается вверх. Для получения монокристалла необходимо подобрать такую скорость опускания, которая обеспечит рассеивание тепла, выделяющегося при кристаллизации. Очевидно, что эта скорость погружения должна быть несколько меньше скорости роста кристалла вдоль трубки, в противном случае верхние части расплава будут кристаллизоваться самостоятельно, вне ориентирующего воздействия продвигающейся грани монокристалла и в тигле могут появиться несколько кристаллов различной ориентировки.

Отличие метода Стокбаргера от метода Бриджмена состоит в иной форме тигля, обеспечивающей получение монокристаллов с определенной ориентацией. Этой же цели способствует металлический опорный стержень, охлаждающий центральный участок дна тигля. Расположенный непосредственно над стержнем, он будет охлаждаться быстрее всего. По-видимому, подставка-стержень, отводя тепло вдоль кристалла, тем самым благоприятствует созданию плоского фронта кристаллизации, и поэтому важно обеспечить между тиглем и подставкой хороший тепловой контакт. Стержни обычно готовят из нержавеющей стали.

Охлаждение расплава в методе Стокбаргера, как и в методе Бриджмена, достигается опусканием тигля с расплавом из одной части печи в другую. В верхней части печи происходит плавление вещества, которое остается в расплавленном состоянии в тигле. Нижняя часть печи, низкотемпературная, отделена от верхней специальной перегородкой (диафрагмой) с отверстием как раз такого диаметра, который допускает прохождение через него тигля. Использование двух печей, разделенных платиновой или какой-либо другой металлической перегородкой, обеспечивает хороший температурный градиент.

Опускание тигля в холодную область обеспечивает, если нужно и закалку кристалла или в случае ‘Необходимости последующий отжиг при определенной температуре для снятия напряжений в монокристалле, вызванных в значительной мере большим температурным градиентом.

Опускать тигель можно различными способами, однако удобнее механическая система опускания, которая должна быть достаточно устойчивой и свободной от вибраций и сотрясений.

По методу Стокбаргера печи можно располагать и горизонтально. Преимущество такой установки заключается в возможности хотя бы частичного регулирования состава выращиваемого кристалла.

Оптимальные условия остаются такими же, как и при вытягивании из расплава (термическая и механическая стабильность, плоский фронт кристаллизации).

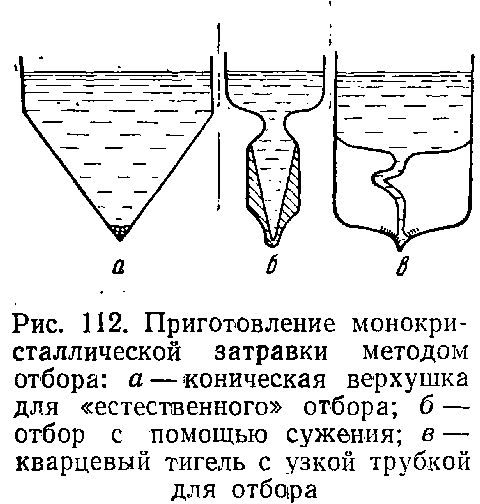

И. В. Степанов внес некоторые конструктивные изменения в печи Стокбаргера. Он упразднил нагрев

нижней части печи, а в верхней части наряду с боковым нагревателем ввел кольцевой нагреватель вокруг диафрагмы (рис. 113). Благодаря этому во-первых, увеличивается температурный градиент в зоне роста кристалла, во-вторых, можно регулировать форму изотерм кристаллизации. Изменением соотношения мощностей нагрева бокового нагревателя и нагревателя диафрагмы форма изотермы кристаллизации может быть изменена от сильно вогнутой до сильно выпуклой. При больших нагрузках на кольцевой нагреватель (при одной и той же суммарной мощности) форма изотермы кристаллизации становится выпуклой. Распределение температуры в печи, указанное на рис. 113, обеспечивает, таким образом, выпуклый фронт роста монокристалла.

Обычно на установке Стокбаргера скорость роста монокристалла изменяется в пределах от 10 до 1 мм/час.

Метод Стокбаргера был впервые использован для получения монокристаллов оптического флюорита и фтористого лития и остается наиболее удобным способом выращивания многих полупроводниковых, щелочногалоидных кристаллов и сегнетоэлектриков; он не пригоден для выращивания кристаллов веществ, которые при затвердевании расширяются (германий, кремний и т. п.).

В настоящее время налажено промышленное выращивание кристаллов оптического флюорита методом Сток-баргера.

Повышенная температура плавления флюорита (1378°С), высокая химическая агрессивность фтора и малая химическая устойчивость самого флюорита при этих температурах, а также большая гигроскопичность требуют для выращивания кристаллов оптического флюорита создания особых физико-химических условий с применением особой аппаратуры.

Аппаратура и технология выращивания монокристаллов оптического флюорита разработана И. В. Степановым и П. П. Феофиловым. Л. М. Шамовским была обоснована необходимость выращивания флюорита в вакууме. В обычной атмосфере частичный гидролиз плавленого флюорита под воздействием атмосферной и адсорбированной влаги приводит к потере фтора и обогащению расплава окисью кальция.

![]()

Окись кальция не изоморфна с основным кристаллизуемым веществом CaF2 и, попадая в последний в виде отдельной мелкодисперсной фазы, вызывает большое внутреннее светорассеяние.

Получение высоких температур и высокого вакуума (10-5 мм рт. ст.) возможно путем использования: 1) предельно малого вакуумного объема; 2) хорошо обработанной внутренней поверхности, лишенной пор и шероховатости (каждая пора является местом адсорбции газа и отдача газа с нее затруднена); 3) газонепроницаемых материалов с плотной структурой (непригодны материалы с упругостью паров более 10-5 мм рт. ст.); 4) интенсивного водяного охлаждения всех деталей, нормальная работа которых не требует повышения температур; это необходимо для устранения газоотдачи большими массами металлов при их нагревании.

В опытах по выращиванию кристаллов флюорита пользуются тиглями, изготовленными из тонкой (0,15—0,20 мм) молибденовой жести. Срок службы их исчисляется 70—80 час пребывания в них расплавов чистого CaF2. Другие тигли термостойкие и фтороустойчивые из вольфрама, тантала и платины малопригодны для работы в вакууме из-за высокой упругости паров.

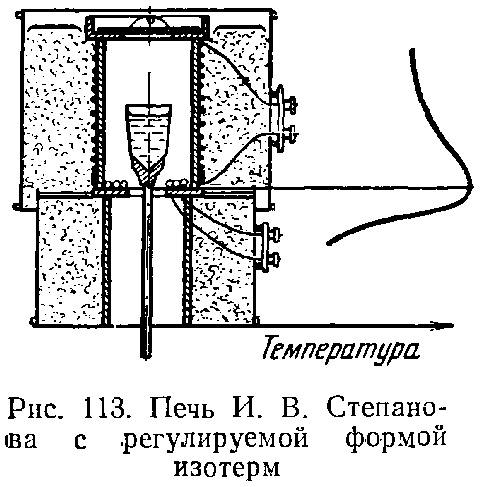

Установка для выращивания кристаллов флюорита (рис. 114) состоит из следующих частей: стальная вакуумная плита (1) с водяным охлаждением, осуществляемым с нижней стороны плиты через уложенную в кольцевые пазы медную трубку с проточной холодной водой (указано отдельно на рисунке в правом верхнем углу); стальной вакуумный колпак (2) с напаянным оловянным припоем (холодильником) в виде спиралей медной трубки; высокотемпературная бескерамиковая электропечь (3) с молибденовым нагревателем, навитым в виде бифилярной спирали и монтированным на трех корундизовых опорах: А — верхняя «горячая» камера печи, Б — нижняя, «холодная» камера и Д — разделяющая их диафрагма. По электрическим характеристикам эта печь относится к типу низковольтных, рассчитанных на питание большими токами.

Так, при рабочей мощности 3 квт печь потребляет ток около 120 а, при напряжении 25 в; теплозащитные отражательные экра ны из полированных с обеих сторон молибденовой (4) и никелевой (5) жести смонтированы в виде двух отдельных многослойных блоков; клеммы (2 шт.), охлаждаемые изнутри водой и служащие для подводки тока к нагревателю печи (6); патрубки для клемм с разборными герметическими уплотнителями, электрически изолированными от плиты (7); диффузионный паромасляный насос типа ММ-40А (5), работающий при предварительной откачке газа до 10-1 мм рт. ст. форвакуумным насосом (не указан на рисунке); тигель (9) с коническим дном, установленный на охлаждаемой изнутри водой подставке (10); сильфон (металлический мех) для передачи извне в вакуумное пространство вертикального передвижения тигля в печи для выращивания кристаллов (11); винт самоходного приспособления (12), жестко связанный с подставкой для тигля; стеклянная трубка с запаянным верхним концом и нанесенной миллиметровой шкалой (13); железный якорь (14) может свободно передвигаться в стеклянной трубе в вертикальном направлении; молибденовый пруток (15), на верхний конец которого укрепляется железный якорь, а нижний входит внутрь тигля через небольшое отверстие в крышке тигля. При помощи сильного электромагнита, надевающегося на стеклянную трубку, железный якорь может быть отключен и тогда молибденовый пруток опускается в тигель до упора. По нанесенным на стеклянной трубке делениям можно установить, что происходит в тигле: плавление материала, рост кристалла и т. д.

В качестве исходного сырья при выращивании оптического флюорита нашли применение два материала: предварительно очищенные технические плавиковые шпаты некоторых месторождений Советского Союза, а также синтезированный фтористый кальций весьма высокой степени чистоты (мелкие 0,1—0,3 мм кристаллики СаF2).

Процесс выращивания происходит следующим образом.

В тигель загружают мелкокристаллический исходный фтористый кальций с добавкой 0,25% по весу фтористого свинца. Фтористый свинец вводится для насыщения фтором образовавшегося небольшого количества СаО. -

![]()

Образовавшаяся РЬО вместе с избыточным PbF2 при температурах плавления флюорита полностью возгоняются.

В исходную шихту вводят 10-2% фторидов редкоземельных элементов.

Тигель с исходным материалом устанавливают на подставке в верхней камере печи так, чтобы конус его дна был на несколько миллиметров выше диафрагмы. После этого установку собирают, производят откачку газа и медленно разогревают печь до полного расплавления материала. Меняя нагрев печи, подбирают такую

мощность питания, при которой в конусе тигля начинает очень медленно расти кристалл. Для дальнейшего роста кристалла тигель с расплавом при помощи автоматически действующего самохода медленно (со скоростью 10 мм/час) опускают из верхней «горячей» камеры печи в «холодную». Охлаждение выращенного кристалла производится медленно, после чего он довольно легко извлекается из тигля посредством слабых ударов перевернутым тиглем по столу.

В синтетических кристаллах флюорита сохраняются весьма большие внутренние натяжения, которые проявляются в виде аномального двупреломления.

Для устранения натяжений в специальной безградиентной печи производят тонкий отжиг кристаллов при 1100°С с последующим очень медленным охлаждением до комнатной температуры. Чтобы предотвратить помутнение кристаллов флюорита вследствие гидролиза в процессе отжига, кристаллы помещают в большой платиновый тигель, засыпают их флюоритовым порошком, слабо увлажненным плавиковой кислотой, и тигель плотно закрывают платиновой крышкой.

Получающиеся таким образом кристаллы флюорита приближаются по своим оптическим свойствам к лучшим образцам природного флюорита.

Аналогичным образом могут быть выращены монокристаллы оптического фтористого бария, формального структурного аналога флюорита.

Методы Стронга и Штебера. Фронт кристаллизации можно перемещать не только путем движения тигля, но и посредством регулируемого температурного градиента. В методе Штебера и Стронга температурный градиент регулируют с помощью холодильника в нижней части печи. Скорость перемещения фронта кристаллизации определяется скоростью охлаждения, осуществляемого холодильником.

Методом Штебера получают большие и чистые кристаллы.

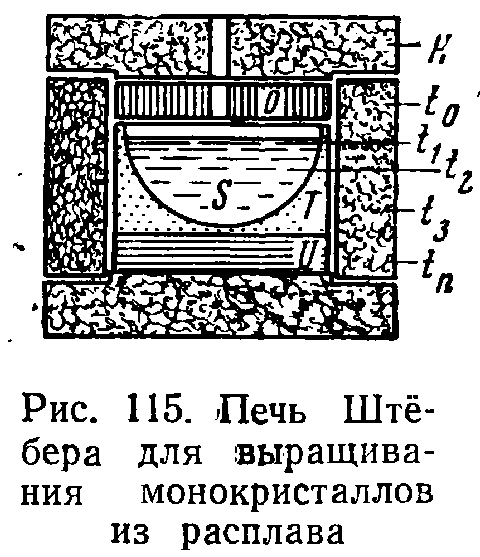

В асбестовый цилиндр с асбестовой же крышкой Н с окном из кварца для наблюдений (рис. 115) помещается сферическая чашка S (из никеля, платины, фарфора) с веществом, из которого нужно получить кристалл. Подставка для чашки имеет приблизительно одинаковую с веществом теплопроводность. Сверху чашки

S помещается нагреватель О, а снизу — охладитель U. После расплавления вещества приводят в действие охладитель U. Изотермические поверхности t0, t1, t2, t3, ..., tn при такой постановке опыта представляют собой горизонтальные плоскости.

Кристалл зарождается на дне чашки благодаря тому, что отвод тепла охлаждающим змеевиком локализует кристаллизацию близ самого донышка. Дальнейший рост кристалла определяется

темпом снижения температуры. Так как температура понижается при переходе от верхних слоев к нижним, конвекционные токи, вызывающие неправильный рост «кристалла, отсутствуют.

Все примеси, которые содержатся в расплаве, постепенно вытесняются вверх, даже когда их удельный вес больше веса растущего кристалла.

Разность t0—tn устанавливается опытным путем. При очень большой скорости охлаждения монокристалл не получается, и вертикальный температурный градиент оказывает только ориентирующее действие, в результате получаются параллельные сростки столбчатых кристаллов.

Методом Штебера за короткое время получают крупные монокристаллы NaNO3 и металлического висмута. Любопытен факт, что поликристалл очень трудно вынуть из чашки, тогда как монокристалл легко выпадает после легкого постукивания по дну.