На дорогах России в качестве ударно-тягового устройства принята автоматическая сцепка СА-3. Она служит для сцепления вагонов и локомотивов, удержание их на определенном расстоянии друг от друга, смягчения и передачи от одного вагона другому растягивающих и сжимающих усилий, возникающих при перемещении подвижного состава.

Сцепление вагонов происходит автоматически при нажатии.

Расцепление - поворотом рукоятки, расположенной сбоку вагона и локомотива.

Автосцепное устройство

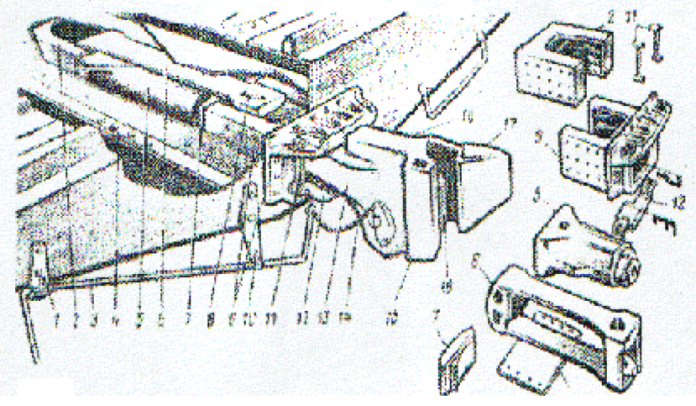

Автосцепное устройство СА-3 размещается посередине поперечной балки на конце рамы вагона и состоит из корпуса с деталями механизма, ударно-центрирующего прибора, расцепного привода, упряжного устройства, расцепного привода в соответствии с рисунком 1.

Рисунок 1. Автосцепное устройство вагона: 1 -кронштейн; 2-задний

упор; 3- расцепной рычаг; 4 - поддерживающая планка; 5 -поглощающий

аппарат; 6 - тяговый хомут; 7 - упорная плита; 8 - клан, 9 -передний

упор и ударная розетка 10 - державка, 11-маятниковая подвеска; 12 -

центрирующая балка; 13 - корпус автосцепки; 14 - цепочка, 15 -малый зуб;

16 - замок; 17 - большой зуб; 18 - упор.

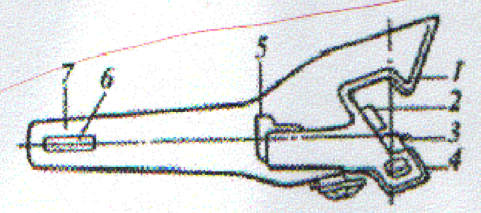

Рисунок 2 Корпус автосцепки в сборе: 1- большой зуб; 2 -замкодержатель; 3 - замок; 4 - малый зуб; 5 - выступ; 6 - отверстие для клина; 7 - торец хвостовика.

Внутри головной части размещены детали механизма автосцепки. Большой 1 и малый 4 зубья образуют зев.

Торцевые поверхности малого зуба и зева воспринимают сжимающие усилия, а тяговые усилия передаются задними поверхностями большого и малого зубьев.

На вертикальной стенке зева около малого зуба имеется окно для замка 3, а рядом - окно для замкодержателя 2.

В верхней части головы имеется литой выступ 5, который воспринимает жесткий удар при полном сжатии поглощающего аппарата и передает его через ударную розетку на раму вагона. В пустотелом хвостовике имеется продолговатое отверстие 6 для клина, соединяющего корпус с тяговым хомутом. Торец хвостовика 7, имеющий цилиндрическую поверхность, служит для передачи ударных нагрузок. Корпус автосцепки установлен в окно ударной розетки 9 и своим хвостовиком соединен при помощи клина 8 с тяговым хомутом 6.

Ударно - центрирующий прибор - в соответствии с рисунком 1. имеет ударную розетку 9, две маятниковые подвески 11 и центрирующую балочку 12. Ударная розетка прикреплена к концевой балке рамы вагона. В окно розетки вставлен корпус автосцепки, опирающийся на центрирующую балочку и две маятниковые подвески.

Центрирующий прибор позволяет голове корпуса автосцепки отклоняется в ту или другу сторону при прохождении кривых участков пути и возвращаться в исходное положение на прямых участках.

Упоры автосцепки задние 1 и передние, представляющие собой единую конструкцию с розеткой, служит для передачи растягивающих и сжимающих усилий на раму и кузов вагона.

Упряжное устройство, состоящие из тягового хомута, поглощающего аппарата 5, клина 8 и упорной плиты 7, размещается между передними и задними упорами.

Тяговое хомут, представляющий собой раму охватывает поглощающий аппарат и соединяет его с хвостовиком корпуса автосцепки при помощи клина. Нижней опорой хомута и поглощающего аппарата служит поддерживающая плита 4 прикрепленная к хребтовой балке.

Поглощающий аппарат обеспечивает гашение удара при сцеплении вагонов и уменьшает продольные растягивающие и сжимающие усилия, которые передаются через автосцепку на раму кузова.

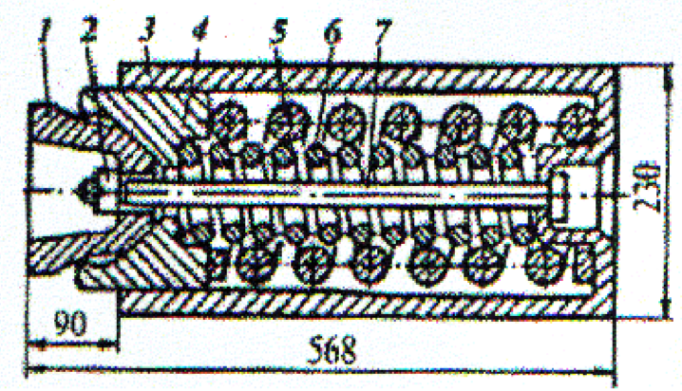

На грузовых вагонах используются пружинно-фрикционные аппараты, в соотвествии с рисунком 3,

Рисунок. 3 Пружинно-фрикционный поглощающий аппарат Автосцепки грузовых вагонов: 1 - штампованный нажимной конус; 2 и 7 - стяжной болт и гайка; 3 - литой корпус; 4 -штамповочный

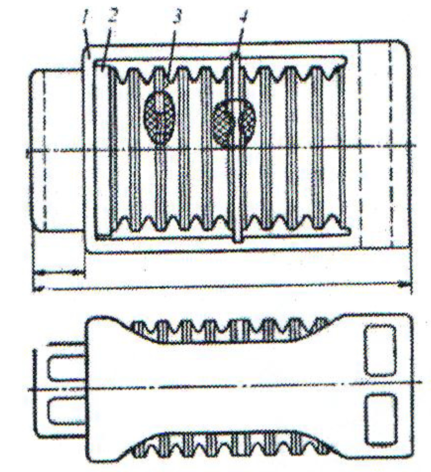

Фрикционный клин; 5 и 6 - наружная и внутренняя пружины, а на пассажирских - резинометаллические в соответствии с рисунком 4

Рисунок 4 Резинометаллический поглощающий аппарат автосцепки пассажирских вагонов: 1- корпус; 2 - нажимная плита; 3-резинометаллические элементы; 4 - промежуточная плита

Расцепной привод в соответствии с рисунком 1, представляет собой двухплечий рычаг 3, удерживаемый кронштейном 2 с полочкой и державкой 10. Цепь 14 соединяет короткое плечо рычага с валиком подъемника 15. Такая конструкция обеспечивает расцепления подвижного состава без захода человека между вагонами.

Принцип работы автосцепки СА-3 заключается в следующем: при подходе локомотива к вагону или вагона к другому вагону малый зуб корпуса одной автосцепки скользит по направляющий поверхности малого или большого зуба другой.

При этом малый зуб входит в зев и нажимает на выступающую часть замка. При совпадении продольных осей автосцепок замки нажимают друг на друга и уходят внутрь карманов корпуса. Как только малые зубья встанут на место, замки под действием собственного веса выдвигаются из карманов корпуса и удерживаются в закрытом положении замкодержателя.

В сцепленном состоянии автосцепки могут перемещаться в вертикальной плоскости одна относительно другой при движении поезда.

Величина такого перемещения не должна превышать допустимых пределов - произойдет расцепка.

Для расцепления автосцепок необходимо рычаг приподнять и ручку рычага повернуть в горизонтальное положение. При этом цепь, соединения с расцепным рычагом, натягивается и поворачивает валик подъемника механизма автосцепки. Валик открывает запор замкодержателя и уводит замок внутрь корпуса автосцепки. При разведении автосцепки расцепляются.

Тормозное оборудование подвижного состава Виды тормоза

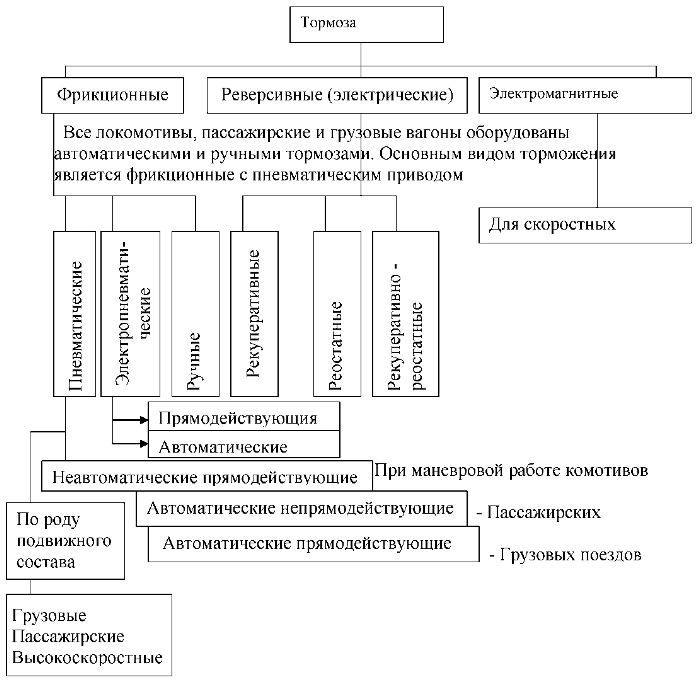

Тормоза служат для удержания подвижного состава на месте, снижения скорости движения, схема 1.

Схема 1

По способу управления и источнику энергии для прижатия тормозных колодок фрикционные тормоза подразделяются на пневматические, электропневматические и ручные.

Пневматические тормоза

Принцип действия этих тормозов основан на создании разности давлений сжатого воздуха в камерах приборах управления тормозами.

Пневматические тормоза подразделяются на:

- неавтоматические прямодействующие,

- автоматические не прямодействующие,

- автоматические прямодействующие.

Не автоматические прямодействующие тормоза применяются в качестве вспомогательных для торможения только локомотивов при маневровой работе. Торможение основано на подаче сжатого воздуха непосредственно в тормозной цилиндр. Для отпуска тормозов тормозной цилиндр сообщают с атмосферой.

Весь подвижной состав оборудован автоматическими тормозами

Автоматическими не прямодействующими тормозами оборудованы локомотивы и вагоны, предназначенные для перевозки пассажиров.

Автоматическими прямодействующими тормозами оборудованы локомотивы и вагоны грузового парка железных дорог.

Источником сжатого воздуха служит компрессор установленный на локомотиве. Компрессор сжимает воздух до давления на электровозах 0, 75-0, 9 МПа; на тепловозах 0, 65- 0, 8 МПа; - в моторном подвижном составе 0, 65-0, 8 Мпа. Нагнетает его в систему главного резервуара, где воздух аккумулируется и охлаждается. Из главных резервуаров сжатый воздух поступает в тормозную магистраль через кран машиниста, который поддерживает зарядное давление 0, 5- 0, 52 МПа в пассажирских поездах и 0, 53- 0, 55МПа в грузовых.

Магистральный воздухопровод тормозной системы между локомотивом и вагонами соединяется гибкими (резиновыми ) рукавами с помощью соединительных головок. Приборы торможения ( воздухораспределители, запасные резервуары, тормозные цилиндры), присоединенные к воздушной магистрали, и тормозные рычажные передачи смонтированы на каждом локомотиве и вагоне.

Работу автоматических тормозов определяют три процесса: зарядка, торможение, отпуск.

Зарядка - это процесс наполнения сжатым воздухом магистрального воздухопровода и запасных резервуаров в вагонах.

Торможение - происходит при снижении давления воздуха в магистрали.

Когда давление воздуха в магистрали повышается, происходит отпуск тормозов. Управляют тормозами при помощи крана машиниста.

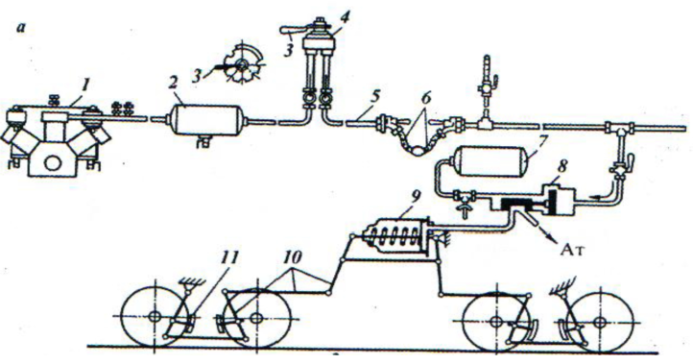

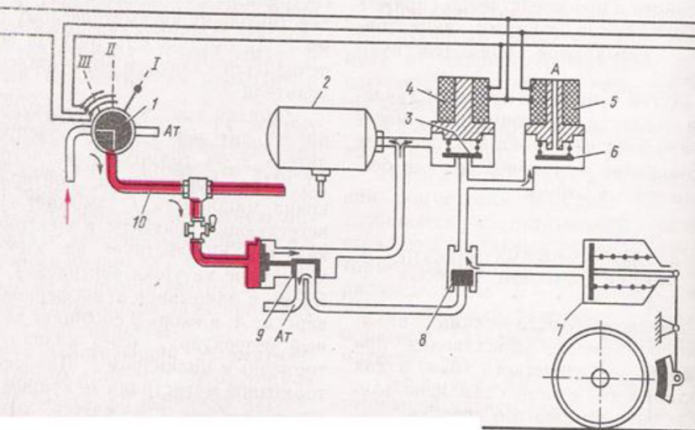

Автоматический не прямодействующий тормоз (пассажирские поезда) в соответствии с рисунком 5, заряжают перед оправлением поезда, устанавливая ручку крана машиниста в положение отпуска. Воздух, приходя по тормозной магистрали 5 через воздухораспределитель 8, заполняет резервуар 7 до зарядного давления и соединяет тормозной цилиндр с атмосферой. Под действием пружин тормозного цилиндра, поршень, перемещаясь в исходное положение через рычажную передачу 10, отводит тормозные колодки 11 от колес.

Рисунок 5 Схема автоматического непрямо действующего тормоза в положении зарядки и отпуска тормоза(а) и в положении торможения (б): 1 - компрессор локомотива; 2 - главный резервуар; 3 - ручка крана машиниста; 4 - кран машиниста; 5 - тормозная магистраль; 6 - соединительные междувагонные рукава; 7 - запасной резервуар; 8 - воздухораспределитель; 9 - тормозной цилиндр; 10 -рычаги и тяги тормоза; 11 - тормозная колодка; Ат - атмосферный канал

Чтобы привести тормоза в действие:

надо установить ручку крана машиниста в тормозное положение. Сжатый воздух выбрасывается из магистрали в атмосферу, давление в ней снижается, воздухораспределитель разъединяет тормозной цилиндр с атмосферой, соединяя его с запасными резервуарами. Поршень тормозного цилиндра сжимает возвратную пружину, через рычажную передачу прижимает тормозные колодки к колесам.

При торможении тормозная магистраль отсоединяется от главного резервуара, процесс торможения происходит за счет воздуха из запасного резервуара, поэтому тормоз называется не прямодействующим.

При разрыве магистрали поезда, открытии стоп крана в поезде происходит выпуск воздуха их магистрали - начинается торможение, поэтому тормоз называется автоматическим.

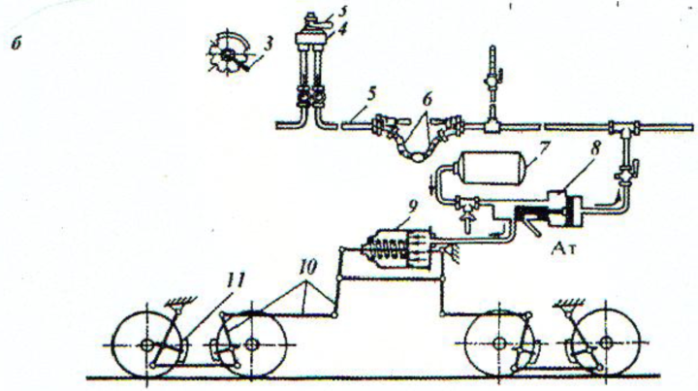

Автоматический прямодействующий тормоз (грузовые поезда), в соответствии с рисунком 6, отличаются от непрямодействующего тем, что встроенный в воздухораспределитель обратнопитательный клапан пополняет из главного резервуара через магистраль утечки воздуха из тормозного цилиндра и запасного резервуара во время торможения - это и определило название тормоза - прямодействующим.

Рисунок 6 Схема автоматического прямодействующего тормоза в положение зарядки и отпуска тормозов(а) и в положении торможения (б): 1- стоп - кран; 2 - воздухораспределитель; 3 - обратнопитательный клапан; 4 - запасной резервуар; 5 - тормозной цилиндр; Ат - атмосферный канал

Электропневматические тормоза

Ими оборудованы пассажирские локомотивы и вагоны, электро -и дизель поезда.

Электропневматическими называются, тормоза управляемые при помощи электрического тока, а для создания сил используется энергия сжатого воздуха.

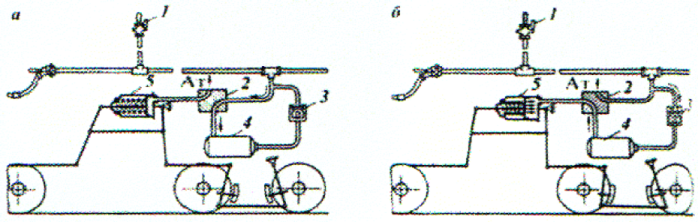

Электропневматический тормоз прямодействующего типа с разрядкой и без разрядки тормозной магистрали в соответствии с рисунком 7, применяется на пассажирских электро- и дизель-поездах. В этом тормозе наполнение цилиндров при торможение и выпуска воздуха из них при отпуске осуществляется независимо от изменения давления в магистрале, т. е аналогично прямодействующему пневматическому тормозу. Автоматичность тормозе обеспечивается наличием воздухораспределителя 9.

Рисунок 7. Схема электропневматического тормоза

Зарядка запасного резервуара 2 происходит через воздухораспределитель 9 из тормозной магистрали 10. При торможении контроллер крана машиниста 1 защищает соответствующие контакты, и электрический ток воздействует на электромагнитные катушки вентилей 4 и 5. Якорь 6 закрывает атмосферной отверстие А, а якорь 3 сообщает запасный резервуар 2 через клапан 8 с тормозным цилиндром 7. Давление в тормозной магистрали 10 краном машиниста 1 не понижается, однако он имеет положение, при котором может происходить и разрядка магистрали в атмосферу.

При отпуске тормозы в контроллере крана машиниста 1 размыкаются контакты, катушки тормозного вентиля 4 и вентиля перекрыши 5 обеспечиваются и воздух из тормозного цилиндра 7 выпускается в атмосферу А. При перекрыше после ступени торможения вентиль 4 обесточивается, а вентиль 5 находится под напряжением, при этом якорь 3 отсоединяет запасный резервуар 2 от тормозного цилиндра 7 и давление в нем не повышается.

В случае прекращения действия электрического управления тормозом воздухораспределитель 9 работает на пневматическом управлении, в соответствии с рисунком 5.

Электропневматический тормоз автоматического типа с двумя магистралями ( питательной и тормозной) и с разрядкой тормозной магистрали при торможении применяется на некоторых дорогах Западной Европы и США.

В этих тормозах торможение осуществляется разрядкой тормозной магистрали каждого вагона через электровентили в атмосферу, а отпуск -сообщением её через другие электровентили с дополнительной питательной магистралью. Процессами изменения давления в тормозном цилиндре при торможении и отпуске управляет обычный воздухораспределитель, как и при автоматическом пневматическом тормозе.

При разъединении тормозной магистрали тормоз работает как пневматический. Электропневматические тормоза действуют одновременно по всей длине поезда, обеспечивают плавность торможения и сокращают время подготовки тормозов к действию.

Электрические тормоза

Электрическое торможение основано на возможности перевода тяговых электродвигателей в режим электрических генераторов, которые кинетическую энергию движущегося поезда превращают в электрическую. Создаваемый или вращающий момент стремится задержать вращение с двигателем колесных пар.

Электрическое торможение применяют для подтормаживания и изменения скорости движение поездов на уклонах и т. д.

Различают три вида электрического торможения:

- рекуперативное - электрическая энергия, вырабатываемая тяговым двигателем локомотива возвращается обратно в электросеть. Применяется в электровозах постоянного тока.

-реостатное торможение - электрическая энергия поглощается реостатами и превращается в тепловую. Применяется на тепловозах.

-рекуперативно - реостатное - на высоких скоростях -рекуперативное торможение, а на низких - реостатное. Применяют на электропоездах ЭР22, ЭР 2Р, Эр 2Т и др.

-ручные тормоза - эти тормоза являются резервными в случае отказа, автоматических тормозов, а также для закрепления состава на станциях.

Привод ручного тормоза присоединен к рычажной тормозной передачи автоматического тормоза. Он расположен на переходных площадках или сбоку вагона.

Электромагнитные тормоза

Магнитно-рельсовыми тормозами оборудованы высокоскоростные поезда ЭР 200 и РТ 200. Эти тормоза применяются как дополнительные (резервные или аварийные) к электропневматическим и электрическим тормозам.

Электромагнитный рельсовый тормоз (МРТ)

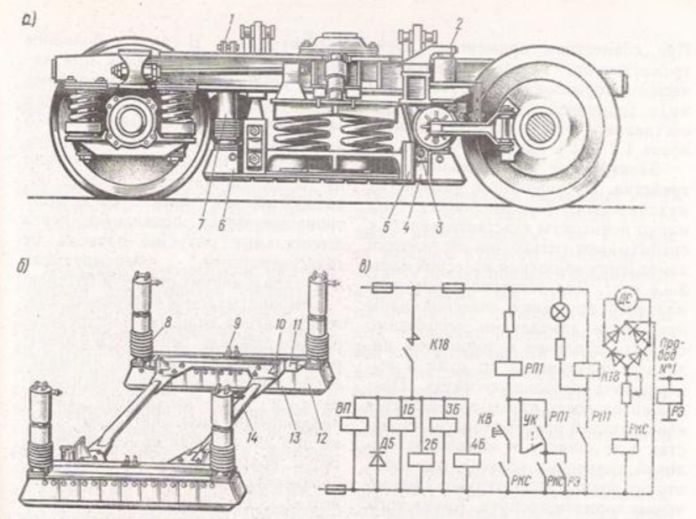

Рисунок 8 Электромагнитный рельсовый тормоз: а - расположение тормоза на тележке; б - расположение тормозных башмаков; в - электрическая схема

Электромагнитный тормоз в соответствии рисунком 8 состоит из башмаков 6 и цилиндров 7 для подъема и опускания башмаков. Цилиндры 7 подвешены на кронштейнах 2 с помощью валиков 1. Каждый башмак снабжен кронштейном 11 для упора пружинного буфера 3, удерживающего башмак от поперечных колебаний. Между собой башмаки скреплены поперечными связями с помощью угольников 10.

Тормозная сила от башмаков передается угольниками 10 на приваренные к раме тележки кронштейны 4 через амортизаторы 5 из листовой резины.

Башмак длиной 1420 мм выполнен из промежуточных 13 и концевых 12 секций.

Вдоль башмака размещена катушка, выводы которой закреплены на зажимах.

Внутри цилиндра диаметром 105 мм расположен поршень уплотненный резиновой манжетой, и две пружины. Место соединения штока цилиндра с башмаками защищено от загрязнения гофрированным кожухом 8. Вне рабочем состоянии под действием пружин башмак приподнят на высоту 140-150 мм над головкой рельса.

Тормозной башмак начинает опускаться при давлении около 0, 25 МПа.

Время опускания составляет около 0, 6 с, а подъема 1, 5 с.

При движении башмака по рельсу за счет магнитной силы притяжения возникает тормозное усилие.

Применение электромагнитного рельсового тормоза на высокоскоростном подвижном составе позволяет сократить тормозной путь при скорости 160 км/ч на 30-40 %.

При совместном применении электромагнитного и электропневматического тормозов со скоростью 200 км/ч тормозной путь на площадке составляет 1500 м вместо 1900м ( среднее замедление 1, 2 м/с).

Вагонное хозяйство

Вагонное хозяйство предназначено для обеспечения перевозки пассажиров и грузов, содержание вагонов в исправном состоянии.

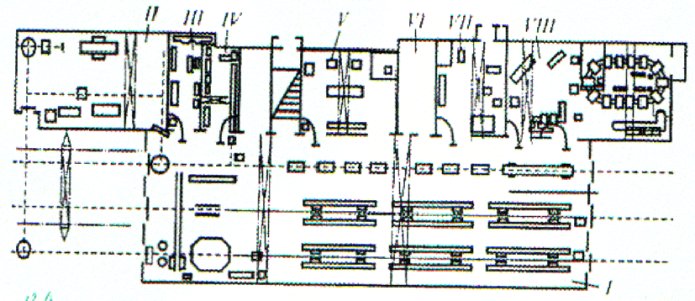

Основным производственным подразделением вагонного хозяйства является вагонное депо, в соответствии с рисунком 9

Рисунок 9 План вагонного депо: 1- вагоносборочный цех;

2 - колесный цех; 3 - кальцезаливочный цех; 4 - буксовое отделение; 5 - слесарно-комплектовочное отделение; 6 - инструментальный цех и раздаточная кладовая; 7 - кузнечный цех; 8 - контрольный пункт автосцепки

Кроме этого вагонное хозяйство располагает пунктами технического обслуживания вагонов, пунктами подготовки вагонов к перевозкам, ремонтно-экипировочным депо, контрольными автотормозов, контрольными пунктами автосцепки, промывочно-пропарочными предприятиями и другими.

Для бесперебойной эксплуатации вагонного парка и содержания его в исправном состоянии установлена система технического обслуживания и ремонта вагонов. Для грузовых вагонов предусмотрено:

ТО - техническое обслуживание вагонов находящихся в составах, а также при подготовке под поезд производством осмотра, ремонтных и профилактических работ, не требующих отцепки от состава.

В зависимости от характера степени износа частей вагона и трудоемкости восстановительных работ ремонт вагонов подразделяется: на текущий, деповской и капитальный.

ТР- текущий ремонт. ТР -1 Для грузовых вагонов, предусматривается текущий ремонт порожних вагонов при комплексной подготовке их к перевозкам, производимых отцепкой от состава.

Текущий ремонт ТР -2 вагонов с отцепкой от транзитных и прибывающих в реформирования поездов или от сформированных составов для ликвидации неисправностей, которые невозможно устранить за время стоянки поезда на станции.

ДР - деповской ремонт -является плановым видом ремонта для восстановления работоспособности грузовых и пассажирских вагонов с заменой или ремонтом их узлов и деталей.

Пассажирские вагоны проходят:

- техническое обслуживание ТО- 1 - перед каждым отправлением в рейс и в поездах в пути следования;

- ТО-2- перед началом летних и зимних перевозок в пунктах формирования пассажирских поездов;

- ТО-3- единую техническую ревизию основных узлов - через 6 месяцев после постройки, планового ремонта или предыдущей ревизии;

- Текущий ремонт с отцепкой вагонов от состава в пунктах формирования и оборота поездов или в пути следования с подачей их в вагонные депо;

- ДР - плановый ремонт вагонов с заменою или модернизацией отдельных узлов и деталей;

- Капитальный ремонт КР - 1 - для восстановления исправности и ресурса вагонов путем замены или ремонта изношенных и поврежденных узлов и деталей;

- КР-2 при выполнении снятия части обшивки кузовов для замены теплоизоляции и электропроводки;

- КВР - с использованием восстановленных существующих конструкций кузова и тележек и др.

Виды технического обслуживания и ремонта вагонов и их периодичность устанавливаются в зависимости от пробега, км, или предельно допустимых сроков эксплуатации.

Например:

Крытые грузовые вагоны 1984 г. изготовления проходят КР через 13 лет после постройки и через 12 лет после очередного КР, их подвергают ДР через 3 года после постройки и через 2 года после ДР и КП или пробега 100 тыс. км.

Пассажирские вагоны проходят КР -1 через 5 лет, КР -2 через 20 лет, КВР - не ранее чем через 20 лет; ДР - через 2 года, или по достижении 300 тыс. км. пробега, ТО-3 не позднее чем через 6 месяцев по достижении 150 км. пробега.

Для учета пробега грузовых вагонов создана система пономерного слежения за фактическим передвижением их по сети железных дорог.

Ремонт и текущее содержание вагонов обеспечивают вагоноремонтные заводы, вагонное депо, пункты технического и контрольно-технического обслуживания, механизированные пункты, специализированные пункты, контрольные посты и др.

Вагоноремонтные заводы - это промышленные предприятия, предназначенные для проведения капитального ремонта вагонов их модернизации изготовления запасных частей.

Вагонное депо - с соответствующими цехами относятся к вагонному хозяйству железных дорог - филиал ОАО РЖД - для деповского планового и текущего отцепочного ремонта.

Пассажирское вагонное депо подчиняется пассажирским службам или компании.

Пункты подготовки вагонов к перевозкам служат для выполнения ТР и подготовки вагонов под перевозку грузов.

Пункты технического обслуживания вагонов ПТО техническое обслуживание осуществляется комплексными бригадами.

Пункты контрольно - технического обслуживания вагонов ( ПКТО) - служат для устранения технических неисправностей вагонов.

Механизированные пункты текущего отцепочного ремонта вагонов (МПРВ) - служат для укрупненного ремонта вагонов.

Контрольные посты - для выявления на ходу поезда вагонов с перегретыми буксами и др.

Вагонные мастерские - для ремонта колесных пар.

Перестановочные пункты - для перестановки вагонов с колеи, имеющей ширину 1520 мм, на колею шириной 1435 мм.

Пункты экипировки - для заправки топливом, маслом, водой, хладагентом и др.

Ремонтно-экипировочные депо - для ремонта и экипировки пассажирских вагонов.

Текущее содержание вагонов

В настоящее время получает комплексная дистанционно -информационная система контроля технического состояния подвижного состава ДИСК - БКВ - Ц. В ее состав входят подсистемы ДИСК - Б, К и В, предназначенные для обнаружения соответственно перегретых букс, дефектов поверхностей колес и волочащихся частей, а также ДИСК -Ц -для сбора информации поступающей от нескольких приборов, и передачи ее на центральный пост контроля в пункты технического и контрольно -технического обслуживания вагонов.

Используемая литература: Воронков А.И.

Общий курс железных дорог. Тексты лекций:

Учебное пособие - Оренбург: Сам ГУ ПС, 2009.

Скачать реферат:

Пароль на архив: privetstudent.com