ДИПЛОМНАЯ РАБОТА

Разработка технологического процесса изготовления

детали - Рычаг

Аннотация

В данном дипломном проекте рассмотрена технологическая подготовка производства детали «Рычаг».

Технологическая часть данного дипломного проекта заключается в разработке технологического процесса изготовления Рычага. Проведен анализ конструкции детали на технологичность, выбран метод получения заготовки, произведен выбор режимов резания и норм времени технологического процесса.

С помощью программного комплекса ASTRA выполнен расчет технологических размеров. Технологический процесс разработан на основе исходной базовой информации в виде рабочего чертежа детали, технических требований, регламентирующих точность, параметров шероховатости поверхностей и других требований качества.

Разработано установочное приспособление на одну из технологических операций, а также полная схема контроля размеров для контрольно-измерительной машины.

Для выполнения расчётной части дипломного проекта были задействованы программные продукты кафедры ТММСК: ASTRA. Для выполнения графической части дипломного проекта был задействован программный пакет фирмы «АСКОН» - KOMPAS 3D-V12.

Пояснительная записка содержит 80 страниц ,в том числе 10 таблиц, 66 формул, 10 источников литературы, 2 приложения. Графическая часть выполнена на 7 листах формата А1 и 2листах формата А2.

В графическую часть дипломного проекта входят:

- деталь;

- исходная заготовка;

- наладки технологического процесса;

- наладки технологического процесса;

- наладки технологического процесса;

- размерные схемы технологического процесса;

- размерные схемы технологического процесса;

- сборочный чертеж станочного приспособления;

- схема контроля;

-технико-экономические показатели проекта.

Содержание

|

Введение…………………………………………………………………….. |

3 |

|

|

1 |

Разработка технологического процесса изготовления детали Рычаг…. |

|

|

1.1 |

Анализ конструкции детали и требования к ее изготовлению………… |

|

|

1.2 |

Определение типа производства…………………………………………... |

|

|

1.3 |

Отработка конструкции детали на технологичность…………………… |

|

|

1.4 |

Выбор исходной заготовки………………………………………………… |

|

1.5 |

Выбор метода изготовления исходной заготовки……………………….. |

|

|

1.6 |

Проектирование технологического маршрута обработки детали……… |

|

|

1.7 |

Проектирование технологических операций……………..………………. |

|

|

1.8 |

Назначение режимов обработки для технологического процесса ……... |

|

|

1.9 |

Нормирование технологического процесса ……………………………… |

|

|

1.10 |

Уточнение типа производства…………………………………………….. |

|

|

2 |

Проектирование установочного приспособления и контрольной операции…………………………………………………………………………… |

|

|

2.1 |

Расчет и проектирование установочного приспособления........................ |

|

|

2.2 |

Проектирование контрольной операции………………………………….. |

|

|

3 |

Расчет экономической себестоимости детали …………………………… |

|

|

3.1 |

Исходные данные…………………………………………………………... |

|

|

3.2 |

Расчет годового объема затрат на основные материалы ……...………… |

|

|

3.3 |

Расчет затрат на технологическое топливо ……………………………… |

|

|

3.4 |

Расчет затрат на технологическую энергию …….………………………. |

|

|

3.5 |

Расчет численности рабочих………………………………………………. |

|

|

3.6 |

Расчет заработной платы рабочих………………………………………… |

|

|

3.7 |

Расчет затрат, связанных с работой оборудования ……………………… |

|

|

3.8 |

Стоимость ценного инструмента ………………………………................ |

|

|

3.9 |

Расчет штучной технологической себестоимости …………………….. |

|

|

4 |

Безопасность труда…………………………………………………………. |

|

|

4.1 |

Анализ и обеспечение безопасных условий труда……………………….. |

|

|

4.2 |

Расчет искусственного освещения ……………………………………...... |

|

|

4.3 |

Возможные чрезвычайные ситуации …………………………………….. |

|

|

|

Список использованной литературы.…………………………………….. |

|

|

|

Приложение А……………………………………………………………… |

|

|

|

|

|

|

|

|

|

|

Изм. |

|

Лист |

|

|

|

Подпись |

|

Дата |

|

Лист |

|

|

|

|

В нашей стране и за рубежом большое внимание уделяется развитию машиностроения, которое является основой технологического перевооружения всех отраслей народного хозяйства. Особое значение придается созданию высоко эффективных автоматизированных механосборочных производств на базе технического перевооружения, а также реконструкции действующих производств при использовании современного оборудования и средств управления всеми этапами производственного процесса.

В настоящее время повышаются требования к качеству продукции машиностроения, её разнообразию. Эффективность производства, его технический прогресс, качество выпускаемой продукции во многом зависят от опережающего развития производства нового оборудования, машин, станков и аппаратов, от всемерного внедрения методов технико-экономического анализа, обеспечивающего решение технических вопросов и экономическую эффективность технологических и конструкторских разработок.

Особое внимание уделяется реконструкции и техническому перевооружению действующих предприятий, так как средства, выделенные на эти цели окупаются в три раза быстрее, чем при создании аналогичных мощностей за счет нового строительства.

Развитие технологии механической обработки и сборки и ее направленность обуславливаются стоящими перед машиностроительной промышленностью задачами совершенствования технологических процессов, изыскания и изучения новых методов производства, дальнейшего развития и внедрения комплексной механизации и автоматизации производственных процессов на базе достижений науки и техники, обеспечивающих наиболее высокую производительность труда при надлежащем качестве и наименьшей себестоимости выпускаемой продукции.

Достижение указанных целей обеспечивается улучшением конструкции машин, совершенствованием технологии производства, применением прогрессивного оборудования.

Эффективность производства, его технический прогресс, качество продукции зависит от производства нового оборудования, машин, станков; от внедрения технико-экономического анализа, который обеспечивает решение технологических и технических вопросов, экономическую эффективность технологических и конструкторских разработок.

В настоящем данном проекте рассматривается технологическая подготовка производства детали «рычаг»

1 Разработка технологического процесса изготовления детали - 7A420.50.035 «Рычаг»

1.1 Анализ конструкции детали и требований к её изготовлению

- Служебное назначение детали

«Рычаг» 7A420.50.035 можно отнести к корпусным деталям. Данная деталь служит для преобразования крутящего момента в поступательное движение и определения положения деталей устанавливаемых на нем.

- Анализ поверхностей детали

Качественное проектирование технологического процесса невозможно без учета служебного назначения изделия. Это определяет необходимость его формулировки в начале разработки технологического процесса. При этом должны быть отражены функции, которые надлежит выполнять детали (самой или совместно с другими) в работающем изделии, и даны количественные характеристики, уточняющие требования к выполнению этих функций. Кроме того, необходимо выявить условия работы конкретной детали.

Выявим функциональное назначение поверхностей детали (исполнительные поверхности, основные и вспомогательные конструкторские базы, и свободные поверхности). Исполнительные поверхности (ИП) - поверхности детали, с помощью которых деталь исполняет свое служебное назначение. Основные конструкторские базы (ОКБ) - поверхности детали, с помощью которых определяется положение данной детали в сборочной единице. Вспомогательные конструкторские базы (ВКБ) - поверхности детали, относительно которых определяется положение других деталей и сборочных единиц, присоединяемых к данной детали. Свободные поверхности (СП) – поверхности детали, не контактирующие с какими-либо другими деталями (обычно служат для образования замкнутого тела, ограничивающего объем детали).

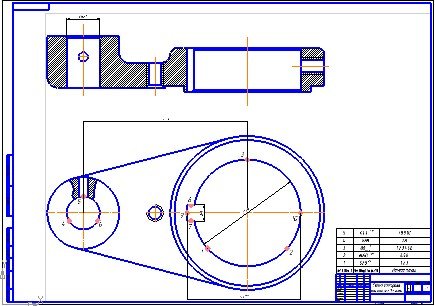

Функциональное назначение поверхностей гильзы представлена на рисунке 1.

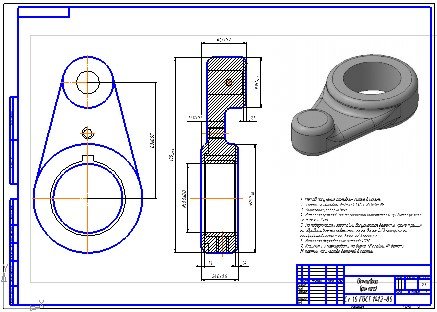

Рисунок 1.1 - Функциональное назначение поверхностей детали

1.1.3 Количественный анализ технических требований

Анализ чертежа детали показывает, что достаточно подробно показаны все виды и размеры данной детали. Все размеры чертежа расставлены правильно и расставлены по правилу ЕСКП, но шероховатость указана не правильно, по новым правилам шероховатость обозначается не Rz, a Ra:

Rz 40 = Ra 6,3, Rz 20 = Ra 3,2.

1) Отклонения и допуски соответствуют стандартным значениям.

2) Масса детали составляет 0,565 кг, Материал детали чугун серый - Сч. 15 ГОСТ 1412-85. В технических требованиях указаны необходимые параметры заготовки: заготовка - отливка 2, группы «а» по ОСТ2МТ21-2-83, вид отливки - легкая.

3) в наличии все необходимые разрезы, сечения для составления полного представления о детали;

4) технические требования сформулированы правильно.

Заданные на чертеже детали шероховатости поверхностей соответствуют точности изготовления соответствующих поверхностей. Видов, , разрезов и сечений достаточно для получения представления о конфигурации детали. Нормы точности оговорены чертежом детали. Содержатся необходимые сведения о материале и массе детали.

1.1.4 Качественный анализ технических требований

Качественный анализ чертежа показывает, что принятые нормы поверхности (на основной и вспомогательной базе 7 квалитета, на свободной поверхности 14 квалитета соответствует служебному значению каждой поверхности детали. Параметры шероховатости также соответствует.

Анализ чертежа детали «Рычаг» с качественной стороны показывает, что чертеж выполнен в соответствии с ГОСТ, за исключением обозначения шероховатости поверхностей детали, которые оформлены по старому ГОСТ. Рабочий чертеж детали содержит все необходимые сведения, дающие полное представление о детали, совершенно четко и однозначно объясняющие ее конфигурацию и ее свойства. Размерные связи между поверхностями установлены верно. Допуски свободных размеров оговариваются техническими требованиями. Сведения о материале детали, массе детали указаны в технических требованиях.

1.2 Определение типа производства

В машиностроении различают три основных типа производства: массовое, серийное, единичное. Массовое производство характеризуется узкой номенклатурой выпускаемых изделий при большом объеме выпуска. Примерами массового производства являются: производство стандартных изделий: метизов, подшипников качения, режущего инструмента. В массовом производстве также изготовляются: автомобили, тракторы, стрелковое оружие, электродвигатели. Серийное производство характеризуется более широкой номенклатурой выпускаемых изделий и меньшим объемом выпуска. Около 80% объема выпуска всего машиностроения производится в серийном производстве. Единичное производство характеризуется широкой номенклатурой и малым объемом выпуска изделий. Единичное производство – это опытно-экспериментальные заводы, инструментальные цехи машиностроительных предприятий. Кроме объема выпуска и номенклатуры выпускаемой продукции тип производства характеризуется видами используемого оборудования, применяемыми методами обеспечения требуемой точности, квалификацией рабочих и другими признаками.

Тип производства может быть ориентировочно определен по годовому объему выпуска и режиму работы. Данные приведены в таблице 1.

Годовой объем выпуска детали «Рычаг» составляет 300 шт.

Таблица 1.1 – Данные для определения типа производства

|

Наименование операции |

tшт, мин. |

|

Фрезерная |

6 |

|

Токарная |

30 |

|

Токарно-винторезная |

6,5 |

|

Токарно-винторезная |

5,9 |

|

Протяжная |

1,4 |

|

Сверлильная |

2,5 |

|

Сверлильная |

2,5 |

|

Сверлильная |

2 |

Определим расчетное число единиц оборудования для каждой из технологических операций:

(1.1)

где N – годовой объем выпуска (указывается в задании), штук/год

- штучное (штучно-калькуляционное время) для i–той операции, мин;

Fд = 2000-действительный годовой фонд времени при работе в одну смену, час;

s =1 число рабочих смен;

-нормативный коэффициент загрузки оборудования; = 0,75-0,8; принимаем =0,8 [1].

Коэффициент фактической загрузки

|

(1.2)

где mр-принятое число единиц оборудования. |

( |

Число операций

(1.3)

Данные сведем в таблицу 1.2.

Таблица 1.2 – Определение типа производства

|

№ операции |

||||

|

005 |

0,0186 |

1 |

0,0186 |

43,01 |

|

010 |

0,093 |

1 |

0,093 |

8,6 |

|

015 |

0,02015 |

1 |

0,02015 |

39,70 |

|

020 |

0,01829 |

1 |

0,01829 |

43,74 |

|

025 |

0,00434 |

1 |

0,00434 |

184,33 |

|

030 |

0,00775 |

1 |

0,00775 |

103,22 |

|

035 |

0,00775 |

1 |

0,00775 |

103,22 |

|

040 |

0,0062 |

1 |

0,0062 |

129,03 |

|

|

|

∑Р=8 |

|

∑О=654,87 |

Коэффициент закрепления операции

(1.4)

где - суммарное число операций, выполняемых в цехе (на участке) в течение календарного промежутка времени;

- суммарное число рабочих мест.

Таким образом, тип производства единичный.

1.3 Отработка конструкции детали на технологичность

Основной задачей анализа технологичности детали является:

- уменьшение трудозатрат на изготовление детали;

- уменьшение металлоемкости изделия;

- возможность обработки детали высокотехнологичными методами.

Размеры и поверхности детали имеют соответственно оптимальные экономически и конструктивно обоснованные точность, шероховатость, обеспечивающие точность установки, обработки и контроля.

Форма и габариты детали, основные и вспомогательные базы и их сочетания, схемы простановки размеров, конструктивные элементы, материал, покрытие, соответствуют принятым методам и средствам обработки.

Конструкция детали обеспечивает возможность применения типовых и стандартных технологических процессов ее изготовления. Имеется свободный доступ к большинству обрабатываемых поверхностей. Форма отверстий позволяет растачивать их на проход.

С точки зрения механической обработки деталь имеет недостатки в отношении технологичности: невозможна обработка детали за один установ, имеются сложности в обработке торца цилиндрической поверхности диаметром 62 мм.

В конструкции детали имеются достаточные по размерам поверхности, которые возможно использовать в качестве технологических баз.

Деталь содержит 2 отверстия одинакового диаметра, что позволяет уменьшить потребное число инструментов.

Исходя из всего выше изложенного, можно сделать вывод, что в целом деталь достаточно технологична. Невозможно внести изменения в конструкцию детали с целью повышения технологичности.

1.4 Выбор исходной заготовки

1.4.1 Определение вида исходной заготовки

Основными факторами, влияющими на выбор вида исходной заготовки, являются:

- технологические свойства материала детали (литейные свойства, пластичность, свариваемость и т.п.);

- конструктивные формы и размеры детали;

- тип производства.

Основными факторами, влияющими на выбор вида исходной заготовки, являются:

- технологические свойства материала детали (литейные свойства, пластичность, свариваемость и т.п.);

- конструктивные формы и размеры детали;

- тип производства;

- производственные возможности заготовительных цехов (наличие оборудования, оснастки);

- требования безопасности жизнедеятельности и экологии.

Основными видами заготовок, применяемых в машиностроительной практике, являются:

а) получаемые литьем (отливки);

б) получаемые обработкой давлением (кованые и штампованные заготовки, гнутые профили);

в) получаемые резкой проката;

г) получаемые методами порошковой и гранульной металлургии (порошковые изделия);

д) получаемые комбинированными методами (комбинированные и сварные заготовки);

е) получаемые специализированными методами из композиционных материалов (композитные заготовки и полуфабрикаты).

Учитывая материал детали – СЧ15 ГОСТ 1412-85, массу, сложную форму, размеры и объем производсва, в качестве исходной заготовки в технологическом процессе используется отливка.

1.5 Выбор метода изготовления исходной заготовки

Отливки получают двумя принципиально различными методами:

а) в разовые формы, когда форма используется один раз и после получения отливки разрушается (литье в песчаные формы, по выплавляемым моделям, в оболочковые формы и т.п.);

б) в постоянные формы, когда форма используется многократно (литье в кокиль, под давлением, центробежное, вакуумное).

Литье в песчаные формы обладает многими ценными качествами: универсальностью, простотой изготовления, дешевизной, податливостью, газопроницаемостью и др., которые недостижимы при использовании постоянных форм. Однако условия труда литейщиков при использовании разовых песчаных форм остаются крайне тяжелыми, а трудоемкость изготовления отливок в 2—50 раз выше, чем при получении литья в постоянные формы.

Литье в металлические формы получило широкое применение, так как при этом достигается повышенная точность размеров, снижается шероховатость поверхности, улучшается качество отливок, устраняется необходимость приготовления формовочной, а часто и стержневой смесей, появляется возможность многоразового применения форм.

Учитывая мелкосерийный тип производства, точность размеров и качество поверхности, а также не простую конфигурацию детали, в качестве метода изготовления исходной заготовки выбираем литье в кокиль.

1.5.1 Определение конфигурации и допусков исходной заготовки

Предельных отклонения отливки необходимо установить согласно ОСТ 2 МТ 21-2-83.

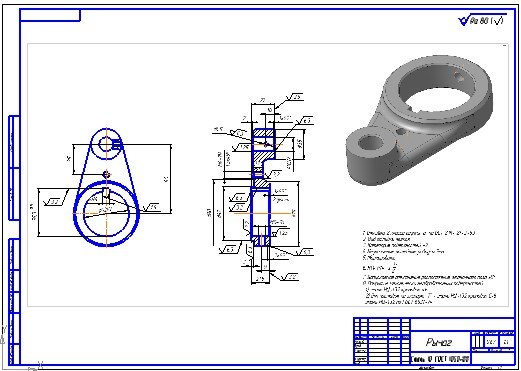

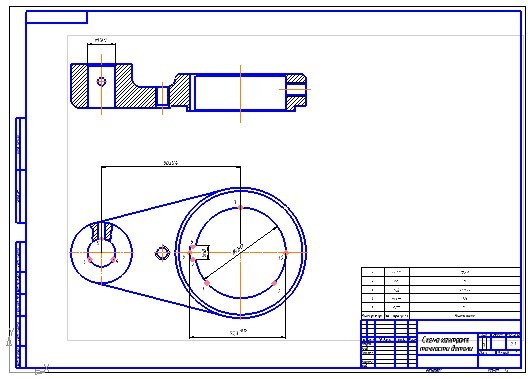

Рисунок 1.2- Эскиз исходной заготовки

1.6 Проектирование маршрута обработки

1.6.1 Выбор технологических баз

Базирование – это придание заготовке или изделию определенного положения относительно выбранной системы координат.

Система координат, относительно которой определяется положение заготовки, при этом связана с технологической системой. Совокупность трех баз образует комплект баз. Выбор технологических баз сводится к определению комплектов баз для обработки поверхностей заготовки на различных этапах процесса обработки.

При выборе баз используются два основных принципа:

а) принцип единства баз:

б) принцип постоянства баз.

Поверхности заготовки, получаемые в результате обработки, занимают определенное положение относительно технологических баз.

Поэтому в качестве технологических баз необходимо выбирать те поверхности, относительно которых задана точность относительного расположения и расстояния обрабатываемых поверхностей. Таким образом, принцип единства баз заключается в использовании в качестве технологических баз измерительных баз детали.

В некоторых случаях более целесообразным оказывается применение принципа постоянства баз. В этом случае в качестве технологических баз при обработке различных поверхностей используются одни и те же базы. Точность детали обеспечивается косвенным образом. Положение обработанных поверхностей определено относительно постоянных баз, а следовательно и относительно друг друга.

Выбор технологических баз рекомендуется производить в следующей последовательности:

- выбор технологических баз для обработки большинства поверхностей;

- выбор технологических баз для первой технологической операции;

- выбор технологических баз для обработки прочих поверхностей.

Из анализа конструкции детали, технологических требований обработанных поверхностей видно, что заготовку нельзя обработать с одной установки, в связи с этим выбираем следующие технологические базы:

Рисунок 1.3 – Схема базирования заготовки на большинстве операций

Рисунок 1.4 – Схема базирования заготовки на первой операции

Использование в качестве технологических баз поверхностей указанных на схемах базирования позволяет произвести обработку и реализовать задачи базирования.

1.6.2 Выбор методов и количества необходимых переходов обработки

Задачей любого технологического процесса механической обработки заготовки является превращение исходной заготовки в готовую деталь, к которой предъявляются требования, определяемые чертежом детали. На данном этапе разработки технологического процесса выбираются методы обработки каждой поверхности заготовки, и определяется количество необходимых переходов.

Как правило, для обработки любой поверхности возможно применение нескольких альтернативных методов. Выбор того или иного варианта обработки определяется следующими факторами:

- видом поверхности;

- требуемой точностью обработки;

- типом производства;

- степенью доступности поверхности;

- размерами поверхности;

- соотношением размеров поверхности.

Выбор методов производится для каждой из поверхностей детали в порядке обратном процессу обработки. Для черновых методов возможно увеличение точности на 3-4 квалитета, для чистовых и отделочных – на 1-2.

Для получения отверстия диаметром 52Н7 мм с требуемой точностью можно применить методы:

-растачивание тонкое;

-протягивание;

-развертывание тонкое.

Выбираем протягивание, так как это наиболее экономичный и производительный вариант.

Перед протягиванием применяем растачивание черновое.

Таким образом, обработка отверстия диаметром 52Н7 мм может производиться следующими методами:

- растачивание (Н12, Rа 6,3);

- протягивание (Н7, Rа 1,25).

Отверстия диаметром 16 Н7 шероховатость Rа 1,25 можно получить следующими методами:

-точное развертывание;

-чистовое протягивание;

-тонкое растачивание.

Применим точное развертывание так как это наиболее экономичный и производительный метод, а относительно малый диаметр отверстия не позволяет применить растачивание.

Перед точным развертыванием необходимо применить методы для получения шероховатости поверхности Rа3,2. Это возможно с помощью:

-рассверливания;

-развертывания нормального;

-зенкерования предварительного.

Рассверливание не применимо в виду малого диаметра отверстия, применим зенкерование как наиболее производительный и недорогой метод.

Перед зенкерование отверстие центруется и сверлится.

Таким образом, обработка отверстий диаметром 16Н7 (Rа 1,25) производится в следующей последовательности:

-сверление (Н12, Rа 6,3);

-зенкерование (Rа 3,2);

-развертывание (Ra 1,25).

Для получения фасок 1х45º можно применить зенкование.

Резьбовое отверстие можно получить метчиком, предварительно применив сверление.

Отверстие диаметром 4,5 (Rа 6,3) мм получаем сверлением.

Для обработки плоских поверхностей применим черновое фрезерование и торцевое точение.

1.6.3 Определение последовательности выполнения переходов

Последовательность обработки выглядит следующим образом:

- точить торец диаметром 80мм, предварительно;

- точить торец диаметром 80мм, окончательно;

- точить канавку диаметром 80мм;

- расточить отверстие диаметром 52 Н7, предварительно;

- расточить фаску 1х45º;

- точить торец диаметром 75мм, предварительно;

- точить торец диаметром 75мм, окончательно;

- точить фаску 2х45º;

- расточить фаску 1х45º;

- протянуть отверстие 52Н7 и шпоночный паз;

- фрезеровать торец диаметром 35 мм, предварительно;

- фрезеровать торец диаметром 35мм, окончательно;

- центровать отверстие диаметром 16Н7;

- сверлить отверстие диаметром 16Н7;

- зенкеровать отверстие диаметром 16Н7;

- зенковать фаску 1х45º;

- развернуть отверстие диаметром 16Н7;

- центровать отверстие под резьбу М8;

- сверлить отверстие под резьбу М8;

- зенковать фаску 1х45º;

- нарезать резьбу М8;

- центровать отверстие под резьбу М8;

- сверлить отверстие под резьбу М8;

- зенковать фаску 1х45º;

- нарезать резьбу М8;

- центровать отверстие диаметром 4,5мм;

- сверлить отверстие диаметром 4,5мм.

Проведенный в данном разделе выбор методов и количества переходов не является окончательным. Он может подвергаться коррекции на этапе формирования маршрутного технологического процесса и на этапе разработки технологических операции.

1.6.4 Формирование технологических операций

После определения технологических баз, выбора методов и числа переходов обработки каждой поверхности необходимо наметить общую последовательность обработки детали и сформировать технологические операции.

При определении последовательности обработки необходимо придерживаться следующих рекомендаций:

1) на первой операциях обычно производится обработка тех поверхностей, которые затем используются в качестве технологических баз.

2) сначала произвести черновую обработку всех поверхностей, затем перейти к чистовой, а затем к отделочной обработке;

3) наиболее ответственные переходы, связанные с достижением наибольшей точности, а также обработку легко деформируемых поверхностей необходимо производить в конце технологического процесса. Это производится с целью предупреждения деформаций поверхностей, прошедших окончательную обработку, от действия опорных и зажимных элементов приспособлений, от деформаций, появляющихся при транспортировке заготовок;

4) следует выдерживать определенную технологическую последовательность обработки.

На стадии черновой обработки снимается основная часть припуска, происходит перераспределение внутренних напряжений, возникают значительные температурные деформации заготовки. Снятие значительной части припуска с поверхности позволяет выявить неисправимый брак этой поверхности, обусловленный несовершенством технологических процессов получения заготовок.

Должна быть также учтена естественная последовательность обработки поверхностей. То есть, сначала обрабатывается торец, а затем отверстия, лежащие в этой плоскости; сначала производится центровка отверстия, затем его сверление.

При использовании современного оборудования с ЧПУ, обладающего широкими технологическими возможностями, используется принцип концентрации переходов, заключающийся в максимальном объединении переходов в отдельные операции.

Условиями, позволяющие объединить переходы в одну технологическую операцию, являются единая схема базирования, технологические возможности оборудования и т.д.

Таким образом, спроектированный технологический маршрут будет иметь следующий вид:

005 операция

Переходы:

- точить торец диаметром 80мм, предварительно;

- точить торец диаметром 80мм, окончательно;

- точить канавку диаметром 80мм;

- расточить отверстие диаметром 52 Н7, предварительно;

- расточить фаску 1х45º.

010 операция

Переходы:

1) точить торец диаметром 75мм, предварительно;

2) точить торец диаметром 75мм, окончательно;

3) точить фаску 2х45º;

4) расточить фаску 1х45º.

015 операция

Переходы:

1) протянуть отверстие 52Н7 и шпоночный паз.

020 операция

Переходы:

1) фрезеровать торец диаметром 35 мм, предварительно;

2) фрезеровать торец диаметром 35мм, окончательно;

025 операция

Переходы:

1) центровать отверстие диаметром 16Н7;

2) сверлить отверстие диаметром 16Н7;

3) зенкеровать отверстие диаметром 16Н7;

4) зенковать фаску 1х45º;

5) развернуть отверстие диаметром 16Н7.

025 операция

Переходы:

1) центровать отверстие под резьбу М8;

2) сверлить отверстие под резьбу М8;

3) зенковать фаску 1х45º;

4) нарезать резьбу М8.

030 операция

Переходы:

1) центровать отверстие под резьбу М8;

2) сверлить отверстие под резьбу М8;

3) зенковать фаску 1х45º;

4) нарезать резьбу М8.

035 операция

Переходы:

1) центровать отверстие диаметром 4,5мм;

2) сверлить отверстие диаметром 4,5мм.

1.7 Выбор средств технологического оснащения операций

Выбор средств технологического оснащения операций заключается в определении для каждой из ранее намеченных операций оборудования, режущего инструмента, установочных и вспомогательных приспособлений, средств измерения, необходимых для реализации этих операций.

Тип производства и конфигурация детали определяют выбор оборудования, которое обеспечит обработку детали и автоматическое получение заданной точности путем настройки. Выбор оборудования зависит от метода обработки, габаритов рабочего пространства, типа производства.

1.7.1 Выбор инструмента

Перечень инструмента, используемый в данном технологическом процессе:

1) Резец SVJ BR 1212F11-B1;

2) Резец Koro Gut RF123G1925 25B-054;

3) Резец A16R-SVUCR-11-E;

4) Протяжка;

5) Фреза торцевая R290-40 Q32-12H;

6) Сверло центровочное 035-2317-0102 Р6М5 ОСТ И20-5-80;

7) Сверло 2301-0420 Р6М5 ГОСТ 2092-77;

8) Зенкер 2320-2571 Р6М5 ГОСТ 2255-71;

9) Зенковка 2353-125 ВК8 ГОСТ 14953-80;

10) Развертка 2363-1493 Р6М5 ГОСТ 1672-80;

11) Сверло центровочное 035-2317-0101 Р6М5 ОСТ И20-5-80;

12) Сверло 2301-0376 Р6М5 ГОСТ 2092-77;

13) Зенковка 2353-121 ВК8 ГОСТ 14953-80;

14) Метчик 2620-2537 Р6М5 ГОСТ 3266-81;

15) Сверло центровочное 035-2317-0101 Р6М5 ОСТ И20-5-80;

16) Сверло 2300-0031 Р6М5 ГОСТ 886-77.

1.7.2 Выбор станочных приспособлений

Для закрепления детали в процессе обработки будет использоваться:

- патрон 4х кулачковый;

- специальное приспособление;

- специальное приспособление.

1.7.3 Технические характеристики оборудования

Технические характеристики оборудования приведены в таблице А.1-А.4 (см. приложение А)

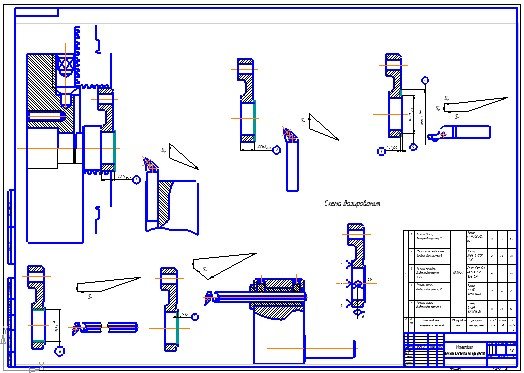

1.8 Проектирование технологических операций

1.8.1 Размерно-точностное проектирование технологического процесса

Цель выполнения этого этапа работы – создание технологического процесса, гарантирующего требуемую точность детали при минимальном числе переходов обработки и минимальном расходе материала. Эти цели достигаются за счет определения оптимальных размеров цепей, обуславливающих размерные связи в проектируемом технологическом процессе. Размерная схема представляет собой технологический документ, наглядно отображающий ход протекания технологического процесса (изменение размерных параметров заготовки от перехода к переходу). Размерные схемы позволяют вскрыть размерные связи в проектируемом технологическом процессе. При этом решается проектная задача расчета, производится определение неизвестных операционных размеров, исходя из достаточности припуска на обработку отверстий, обеспечения требуемой точности замыкающих звеньев конструкторских размеров деталей.

При построении размерных схем учитываются лишь те переходы, которые участвуют в формировании размеров по данной координате.

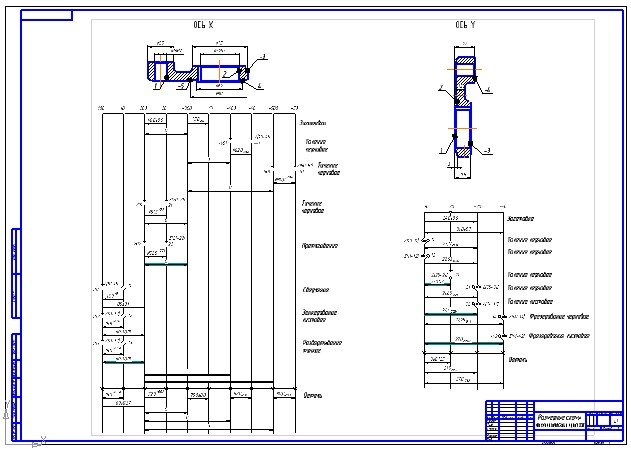

Построенные размерные схемы представлены на рисунках (4-7).

Рисунок 1.5 – Размерная схема по первой координате

Рисунок 1.6 – Размерная схема по второй координате

Результаты расчета размерного анализа в программе АСТРА приведены в приложении В.

1.9 Назначение режимов обработки для технологического процесса

Режимы резания выбираются исходя из вида обрабатываемого материала, его твердости, используемого инструмента, технических параметров оборудования, на котором производится обработка детали, с учетом более прогрессивных режимов резания.

Операция 005.

- Точить торец, выдерживая размер 23,17-0,39 мм;

- Точить канавку, выдерживая размер 3±0,02 мм;

- Расточить отверстие 51,5+0,3мм;

- Точить фаску 1х450;

Назначим режимы резания на составляющие перехода.

1) Глубина резания составляет tmax=2,12 мм, [посчитано в п.6.1];

Осуществляем выбор подачи и скорости резания, [4],[5]:

Для обрабатываемого материала – Сч. 15, глубины резания до 2,0 мм S Z = 0,4 мм/об, V0T = 168 м/мин, NT = 2,5 кВт [5].

Обработка детали производится токарном станке, на котором осуществляется бесступенчатое регулирование подач и частоты вращения шпинделя , следовательно, величины подач и частот вращения необходимо принимать из ряда нормальных чисел.

Принимаем подачу SZ = 0,4 мм/зуб.

Величины частот вращения шпинделя nт для табличных значений скорости резания Vт, об/мин, определяем по формуле:

|

|

(1.5) |

Фактическую скорость резания определяем по формуле, м/мин:

|

|

(1.6) |

Значение минутной подачи Sм, мм/мин, определяем по формуле:

|

|

(1.7) |

2) Для обрабатываемого материала – Сч. 15, глубина резания t=0,54 мм

SZ = 0,15 мм/зуб, V0T = 190 м/мин, NT = 0,5 кВт [5].

Принимаем подачу SZ = 0,15 мм/зуб, так как бесступенчатое регулирование.

Величина частоты вращения инструмент nт, по формуле (1.5).

Принимаем из ряда нормальных чисел n = 1400 об/мин.

Фактическую скорость резания определяем по формуле (1.6).

Значение минутной подачи Sм, мм/мин, определяем по формуле (1.7).

Принимаем из ряда нормальных чисел Sм = 743 мм/мин.

3) Для обрабатываемого материала – Сч 15, глубина резания t=3 мм

SZ = 0,12 мм/зуб, V0T = 146 м/мин, NT = 0,35 кВт [5].

Принимаем подачу SZ = 0,12 мм/зуб, так как бесступенчатое регулирование.

Величина частоты вращения инструмент nт, по формуле (1.5).

Принимаем из ряда нормальных чисел n = 1400 об/мин.

Фактическую скорость резания определяем по формуле (1.6).

Значение минутной подачи Sм, мм/мин, определяем по формуле (1.7).

Принимаем из ряда нормальных чисел Sм = 743 мм/мин.

4) Для обрабатываемого материала – Сч 15, глубина резания t=1,45 мм

SZ = 0,15 мм/зуб, V0T = 140 м/мин, NT = 1,4 кВт [5].

Принимаем подачу SZ = 0,15 мм/зуб, так как бесступенчатое регулирование.

Величина частоты вращения инструмент nт, по формуле (1.5).

Принимаем из ряда нормальных чисел n = 1400 об/мин.

Фактическую скорость резания определяем по формуле (1.6).

Значение минутной подачи Sм, мм/мин, определяем по формуле (1.7).

5) Для обрабатываемого материала – Сч 15, глубина резания t=1 мм

SZ = 0,15 мм/зуб, V0T = 140 м/мин, NT = 1,4 кВт [5].

Принимаем подачу SZ = 0,15 мм/зуб, так как бесступенчатое регулирование.

Величина частоты вращения инструмент nт, по формуле (1.5).

Принимаем из ряда нормальных чисел n = 1400 об/мин.

Фактическую скорость резания определяем по формуле (1.6).

Значение минутной подачи Sм, мм/мин, определяем по формуле (1.7).

Для современных станков с ЧПУ ограничением является значение максимального крутящего момента на шпинделе. Крутящий момент от сил резания (Нм)

|

(2.7)

где Nрез – мощность резания, кВт. n – обороты шпинделя, об/мин.

005 операция:

1) Точить торец

|

|

Нм

2) Точить торец

Нм

3) Расточить отверстие

Нм

4) Расточить фаску

Нм

5) Расточить фаску

Нм

Ни одно из значений мощностей и моментов, затраченных на резание, не превышает мощности и момента привода главного движения станка, следовательно, установленные режимы по мощности и моменту осуществимы.

Назначение режимов обработки на остальные переходы производится в аналогичной последовательности, данные сводятся в таблицу Г.1 (см. приложение Г).

1.10 Нормирование технологического процесса.

На данном этапе разработки технологического процесса необходимо определить затраты времени на изготовление детали. Технические нормы времени и формулы для расчета в условиях единичного производства приведены в [3,4, приложение Е].

Исходные данные на операцию 005:

а) оборудование: токарный станок с ЧПУ 16К20Ф3;

б) резец проходной;

в) заготовка установлена в патроне;

Основное (технологическое) время на операцию (переход) определяется по формулам, приведенным ниже. Определение остальных элементов производится аналогично и сводятся в таблицу 5.

|

|

(1.5)

|

где - штучное время, мин;

- основное время, мин;

- вспомогательное время, мин;

- время на обслуживание рабочего места, мин;

- дополнительное время на отдых и личные надобности, мин.

Основное (технологическое) время затрачивается на непосредственное изменение формы, размеров и состояния обрабатываемой заготовки, то есть на выполнение технологических переходов. Расчет основного времени производится с учетом особенностей конкретного метода обработки и выбранных режимов резания. При этом используется следующая общая формула:

|

|

(1.6) |

где - длина рабочего хода, мм;

- минутная подача, мм/мин;

i – число рабочих ходов.

1) для торцевого точения:

мин,

2) для торцевого точения:

мин,

3) для торцевого точения канавки:

мин,

4) растачивания отверстия:

мин,

5) растачивания фаски:

мин.

Длина рабочего хода

|

|

(1.8) |

где l – длина обрабатываемой поверхности, мм;

l1 – длина врезания инструмента, мм;

l2 – длина перебега инструмента, мм.

мм,

мм,

мм,

мм,

мм.

Вспомогательное время несвязанное с переходом (время на установку и снятие заготовки при закреплении в патроне) tв1 равно 0,9 мин [2,табл.И.10]. Вспомогательное время связанное с переходом (время на холостые ускоренные перемещения) tв2 равно длине перемещений lуск деленной на скорость ускоренного перемещения Vуск [2,табл.Г1.]. lуск принята равной 300 мм для безопасной смены инструмента и переустановки заготовки.

(1.9)

мин.

Суммарное вспомогательное время tв

(1.10)

мин.

Оперативное время

(1.11)

мин.

Время на обслуживание рабочего места tобс и дополнительное время на отдых и личные надобности tдоп определяется в процентах от оперативного.

(1.12)

мин.

Штучное время tшт

(1.13)

мин.

Подготовительно-заключительное время tпз равно 27 мин [2,табл.И16.]

Штучно-калькуляционное время tшт.к

(1.14)

мин.

Нормы времени на остальные переходы считаются аналогично и сводятся в таблицу Д.1 (см. приложение Д).

1.10 Уточнение типа производства

Определим расчетное число единиц оборудования для каждой из технологических операций по формуле (1.1)

Коэффициент фактической загрузки определим по формуле (1.2)

|

|

( |

Число операций определим по формуле (1.3)

Данные сведем в таблицу 1.3

Таблица 1.3 – Определение типа производства

|

№ операции |

||||

|

005 |

0,013 |

1 |

0,013 |

61,54 |

|

010 |

0,012 |

1 |

0,012 |

66,67 |

|

015 |

0,0034 |

1 |

0,0034 |

235,29 |

|

020 |

0,004 |

1 |

0,004 |

200 |

|

025 |

0,013 |

1 |

0,013 |

61,54 |

|

030 |

0,01 |

1 |

0,01 |

80 |

|

035 |

0,01 |

1 |

0,01 |

80 |

|

040 |

0,005 |

1 |

0,005 |

160 |

|

|

|

∑Р=8 |

|

∑О=945,04 |

Коэффициент закрепления операции определим по формуле (1.4)

Таким образом, тип производства единичный.

2 Проектирование установочного приспособления и

контрольной операции

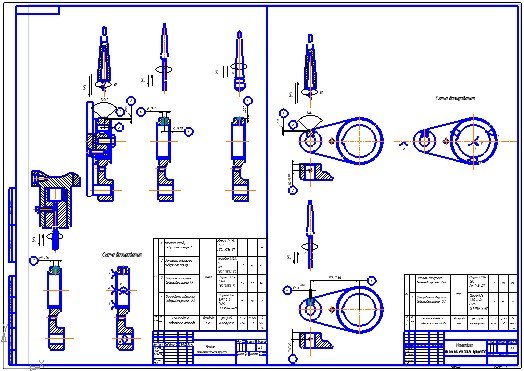

2.1 Расчет и проектирование установочного приспособления

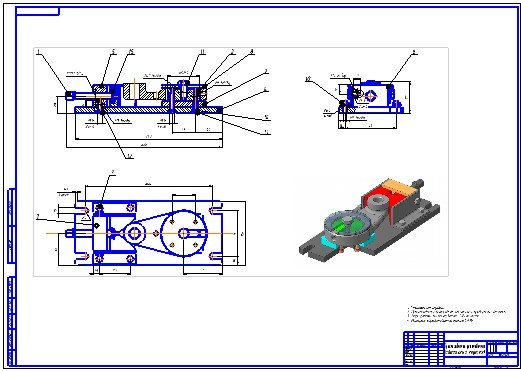

Станочное приспособление предназначено для установки детали (рычаг) на рабочем столе станка без выверки, что ускоряет процесс базирования и обеспечивает возможность автоматического получения размеров на настроенных станках.

Силовой расчет приспособления сводится к определению требуемого усилия зажима, обеспечивающего надежное закрепление детали в процессе ее механической обработки.

На операции, для которой разрабатывается станочное приспособление, производится фрезерование пазов, центрование, сверление отверстия и нарезание резьбы. Наиболее нагруженным переходом является фрезерование шпоночного паза. Упрощённая схема сил действующих на заготовку приведена, на рисунке 1.

где Fх , Fy – cилы возникающие при фрезеровании, Н;

- Q. – усилие зажима, направлено вдоль оси винта, Н;

Мх – момент возникающий от силы резания, Нм,

R1 – реакция возникающая от силы резания, Н.

Рисунок 2.1 – Схема сил действующих на заготовку

Сила резания возникающая при фрезеровании находится по формуле:

(2.1)

где Ср - постоянный коэффициент, зависящий от свойств обрабатываемого материала, типа фрезы и ее геометрии;

t – глубина резания, мм;

S – подача, мм/зуб;

B – ширина фрезерования, мм;

z – число зубьев фрезы;

D – диаметр фрезы, мм;

x, y, u, q – показатели степени, зависящие от механических свойств обрабатываемого материала, типа и геометрии фрезы, [7].

При продольной обработке торцовой фрезой наибольшее усилие развивается в продольном направлении, продольная составляющая Pv:

(2.2)

Заготовка центрирована с помощью пальца и удерживае6тся от проворота моментами трения на кольцевой площадке между заготовкой

|

|

|

|

(2.3)

|

где Мрез - момент от силы резания, Нм;

Q - сила прижима, Н;

R1 -радиус приложения силы, мм;

и - коэффициенты трения между заготовкой и призмами;

, [7];

К – коэффициент запаса, учитывающий нестабильность силовых воздействий на заготовку, вводят для обеспечения надёжного закрепления;

d-диаметр пальца, мм.

Коэффициент запаса рассчитывается по формуле

|

(2.4) |

где К0 =1,5 - гарантированный коэффициент запаса, [7];

К1 = 1,0…1,4 - коэффициент, учитывающий увеличение сил резания из-за случайных неровностей на обрабатываемых поверхностях заготовок, [7];

К2 = 1,2 - коэффициент, учитывающий увеличение сил резания вследствие затупления режущего инструмента, [7];

К3 = 1,0….1,3 - коэффициент, учитывающий увеличение сил резания при прерывистом резании, [7];

К4= 1,25 - коэффициент, характеризующий постоянство силы, развиваемой зажимным механизмом (ЗМ), [7];

К5= 1,1 - коэффициент, характеризующий эргономику механизированного ЗМ;

К6=1,0- коэффициент, характеризующий опорную плоскость, [7];

|

|

Сила реакции опоры рассчитывается по формуле

Сила зажима будет равна:

Исходя из габаритов заготовки и зажимных элементов, принимается диаметр зажимных винта 10 мм, [7].

Для разработанного приспособления, исходя из конструкции, погрешность установки детали равна максимальному зазору который может возникнуть в соединении деталь-палец . Максимальный зазор при данной посадке равен 0,048 мм.

Рисунок 2.2 – Модель приспособления совместно с обрабатываемой деталью

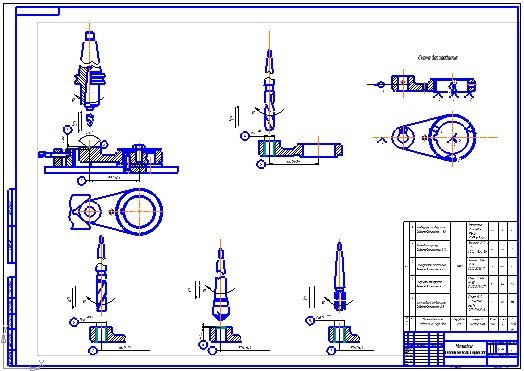

2.2 Проектирование контрольной операции

Проектирование контрольного приспособления для данной детали ограничивается разработкой схемы контроля. Контроль взаимного расположения поверхностей детали обеспечивается при определенных перемещениях мерительных приборов. Схема взаимных перемещений позволяет представить контрольное приспособление, оценить правильность выбранного принципа контроля.

На многоцелевых станках наибольшее распространение получил метод измерения деталей посредством индикаторов контакта (датчиков касания) — щуповых измерительных головок, шариковые наконечники которых перемещаются в заданную точку, и считывания координат измерительной системы станка. Наконечник может легко перемещаться под действием силы, действующей в любом направлении. Обработка данных результатов измерения осуществляется ЭВМ. Разрешающая способность измерительных головок — 0,001мм.

Определение диаметра и оси отверстий происходит по трем точкам, если же отверстие длинное или оно проходит через паз, то по шести. Определение размера от плоскости до плоскости происходит по шести точкам: каждые три точки определяют положение плоскости в пространстве. Параллельность и перпендикулярность двух осей измеряется по двенадцати точкам: по шесть точек на каждую ось. Контроль перпендикулярности осуществляется по программе системы ЧПУ. Сначала определяется положение плоскости путем определения положения трех ее точек, затем определяется положение трех точек второй плоскости, после чего сравниваются полученные результаты и определяется отклонение от перпендикулярности. Измерение проводится два раза по двум комплектам точек измерения каждой плоскости. Схемы автоматизированного определения размеров поверхностей и их взаимного расположения представлены на рисунке 13.

Контрольную операцию применяют для межоперационной и окончательной проверки точности размеров, относительного положения поверхностей и точности геометрических форм изготовляемых деталей.

Согласно заданию на дипломное проектирование, на детали «рычаг», после ее механической обработки, необходимо проконтролировать:

1) размер отверстия диаметром 52Н7 мм;

2) размер отверстия диаметром 16Н7 мм;

3) расстояние между осями отверстий 52Н7 и 16Н7 мм;

4) ширина шпоночного паза 8Н8 мм;

5) размер 53,3+0,16 мм.

Рисунок 2.3 - Схемы автоматизированного определения размеров поверхностей и их взаимного расположения

Для контроля выбирается измерительная головка контактного типа модели 1ИГК ГОСТ 9696-82. Цена деления измерительной головки 0,001 мм, допустимая погрешность измерения 0,004 мм, диапазон измерений ± 0,030 мм [8].

Измерительная головка смонтирована в корпусе стандартной оправки, имеет свой элемент питания и устройство для его отключения при снятии со шпинделя станка. Связь измерительной головки с системой ЧПУ станка осуществляется индуктивным методом.

2 Проектирование установочного приспособления и

контрольной операции

2.1 Расчет и проектирование установочного приспособления

Станочное приспособление предназначено для установки детали (рычаг) на рабочем столе станка без выверки, что ускоряет процесс базирования и обеспечивает возможность автоматического получения размеров на настроенных станках.

Силовой расчет приспособления сводится к определению требуемого усилия зажима, обеспечивающего надежное закрепление детали в процессе ее механической обработки.

На операции, для которой разрабатывается станочное приспособление, производится фрезерование пазов, центрование, сверление отверстия и нарезание резьбы. Наиболее нагруженным переходом является фрезерование шпоночного паза. Упрощённая схема сил действующих на заготовку приведена, на рисунке 1.

где Fх , Fy – cилы возникающие при фрезеровании, Н;

- Q. – усилие зажима, направлено вдоль оси винта, Н;

Мх – момент возникающий от силы резания, Нм,

R1 – реакция возникающая от силы резания, Н.

Рисунок 2.1 – Схема сил действующих на заготовку

Сила резания возникающая при фрезеровании находится по формуле:

(2.1)

где Ср - постоянный коэффициент, зависящий от свойств обрабатываемого материала, типа фрезы и ее геометрии;

t – глубина резания, мм;

S – подача, мм/зуб;

B – ширина фрезерования, мм;

z – число зубьев фрезы;

D – диаметр фрезы, мм;

x, y, u, q – показатели степени, зависящие от механических свойств обрабатываемого материала, типа и геометрии фрезы, [7].

При продольной обработке торцовой фрезой наибольшее усилие развивается в продольном направлении, продольная составляющая Pv:

(2.2)

Заготовка центрирована с помощью пальца и удерживае6тся от проворота моментами трения на кольцевой площадке между заготовкой

|

|

|

|

(2.3)

|

где Мрез - момент от силы резания, Нм;

Q - сила прижима, Н;

R1 -радиус приложения силы, мм;

и - коэффициенты трения между заготовкой и призмами;

, [7];

К – коэффициент запаса, учитывающий нестабильность силовых воздействий на заготовку, вводят для обеспечения надёжного закрепления;

d-диаметр пальца, мм.

Коэффициент запаса рассчитывается по формуле

|

(2.4) |

где К0 =1,5 - гарантированный коэффициент запаса, [7];

К1 = 1,0…1,4 - коэффициент, учитывающий увеличение сил резания из-за случайных неровностей на обрабатываемых поверхностях заготовок, [7];

К2 = 1,2 - коэффициент, учитывающий увеличение сил резания вследствие затупления режущего инструмента, [7];

К3 = 1,0….1,3 - коэффициент, учитывающий увеличение сил резания при прерывистом резании, [7];

К4= 1,25 - коэффициент, характеризующий постоянство силы, развиваемой зажимным механизмом (ЗМ), [7];

К5= 1,1 - коэффициент, характеризующий эргономику механизированного ЗМ;

К6=1,0- коэффициент, характеризующий опорную плоскость, [7];

|

|

Сила реакции опоры рассчитывается по формуле

Сила зажима будет равна:

Исходя из габаритов заготовки и зажимных элементов, принимается диаметр зажимных винта 10 мм, [7].

Для разработанного приспособления, исходя из конструкции, погрешность установки детали равна максимальному зазору который может возникнуть в соединении деталь-палец . Максимальный зазор при данной посадке равен 0,048 мм.

Рисунок 2.2 – Модель приспособления совместно с обрабатываемой деталью

2.2 Проектирование контрольной операции

Проектирование контрольного приспособления для данной детали ограничивается разработкой схемы контроля. Контроль взаимного расположения поверхностей детали обеспечивается при определенных перемещениях мерительных приборов. Схема взаимных перемещений позволяет представить контрольное приспособление, оценить правильность выбранного принципа контроля.

На многоцелевых станках наибольшее распространение получил метод измерения деталей посредством индикаторов контакта (датчиков касания) — щуповых измерительных головок, шариковые наконечники которых перемещаются в заданную точку, и считывания координат измерительной системы станка. Наконечник может легко перемещаться под действием силы, действующей в любом направлении. Обработка данных результатов измерения осуществляется ЭВМ. Разрешающая способность измерительных головок — 0,001мм.

Определение диаметра и оси отверстий происходит по трем точкам, если же отверстие длинное или оно проходит через паз, то по шести. Определение размера от плоскости до плоскости происходит по шести точкам: каждые три точки определяют положение плоскости в пространстве. Параллельность и перпендикулярность двух осей измеряется по двенадцати точкам: по шесть точек на каждую ось. Контроль перпендикулярности осуществляется по программе системы ЧПУ. Сначала определяется положение плоскости путем определения положения трех ее точек, затем определяется положение трех точек второй плоскости, после чего сравниваются полученные результаты и определяется отклонение от перпендикулярности. Измерение проводится два раза по двум комплектам точек измерения каждой плоскости. Схемы автоматизированного определения размеров поверхностей и их взаимного расположения представлены на рисунке 13.

Контрольную операцию применяют для межоперационной и окончательной проверки точности размеров, относительного положения поверхностей и точности геометрических форм изготовляемых деталей.

Согласно заданию на дипломное проектирование, на детали «рычаг», после ее механической обработки, необходимо проконтролировать:

1) размер отверстия диаметром 52Н7 мм;

2) размер отверстия диаметром 16Н7 мм;

3) расстояние между осями отверстий 52Н7 и 16Н7 мм;

4) ширина шпоночного паза 8Н8 мм;

5) размер 53,3+0,16 мм.

Рисунок 2.3 - Схемы автоматизированного определения размеров поверхностей и их взаимного расположения

Для контроля выбирается измерительная головка контактного типа модели 1ИГК ГОСТ 9696-82. Цена деления измерительной головки 0,001 мм, допустимая погрешность измерения 0,004 мм, диапазон измерений ± 0,030 мм [8].

Измерительная головка смонтирована в корпусе стандартной оправки, имеет свой элемент питания и устройство для его отключения при снятии со шпинделя станка. Связь измерительной головки с системой ЧПУ станка осуществляется индуктивным методом.

3 Технологическая себестоимость детали

3.1 Исходные данные

Деталь 7А420.50.035

Годовая программа, штук/год: 300

Материал детали: Сч 15

Режим работы:

- количество рабочих дней в неделю - 5

- число смен (hсмен) - 1

- продолжительность смены, (Fсмен) час - 8

Данные для расчета затрат на материалы, технологический процесс, данные об оборудовании, часовые тарифные ставки, месячные оклады работников и другие данные для составления сметы затрат представлены в таблицах 3.1-3.7.

Таблица 3.1 – Данные для расчета затрат на материалы

|

Цена материала (Ц оптом), р./т |

Материал детали |

Вид заготовки |

|

28000 |

Cч 15 |

Отливка |

|

Цена отходов (Ц опт. отх.), р./т |

Чистый вес детали (В чист), кг |

Вес заготовки (В черн.), кг |

|

7000 |

0,565 |

0,93 |

Таблица 3.2 – Технологический процесс

|

Номер операции |

Наименование операции |

Вид оборудования |

Штучное время tшт. (мин) |

|

005 |

Токарная с ЧПУ |

16К20Ф3 |

4,12 |

|

010 |

Токарная с ЧПУ |

16К20Ф3 |

3,89 |

|

015 |

Протяжная |

7Б55У |

1,08 |

|

020 |

Фрезерная |

6Р13 |

1,38 |

|

025 |

Вертикально-сверлильная |

2Н118 |

4,07 |

|

030 |

Вертикально-сверлильная |

2Н118 |

3,16 |

|

035 |

Вертикально-сверлильная |

2Н118 |

3,16 |

|

040 |

Вертикально-сверлильная |

2Н118 |

1,63 |

Таблица 3.3 – Данные об оборудовании

|

Вид оборудования |

Мощность (М об), кВт |

Цена (Ц об), р. |

Норма амортизации (На об), % |

Площадь (S об), м2 |

|

16К20Ф3 |

10 |

550000 |

10 % |

10 |

|

7Б55У |

17 |

3750000 |

10 % |

10 |

|

6Р13 |

7,5 |

400000 |

10 % |

10 |

|

2Н118 |

2,2 |

200000 |

10 % |

5 |

Таблица 3.4 – Часовые тарифные ставки, руб/час

|

Рабочие |

Часовые тарифные ставки (ЧТС) по разрядам, р./час |

||||

|

2 |

3 |

4 |

5 |

6 |

|

|

Основные |

- |

35 |

40 |

45 |

- |

|

Вспомогательные |

28 |

30 |

35 |

40 |

- |

Таблица 3. 5 – Данные для расчета, энергии

|

№ п/п |

Показатели |

Условное обозначение |

Единица измерения |

Значение |

|

1 |

Стоимость различных видов энергии: |

|

|

|

|

2 |

- электроэнергия |

Цэл |

р./кВт-ч |

4,1 |

|

3 |

- вода |

Цв |

р./м3 |

30 |

Данные с ОАО «Оренбургский станкозавод».

3.2 Расчет годового объема затрат на основные материалы ( )

Заготовку на данную деталь, при данных условиях производства, можно получать только литьем – так как материал, из которой изготавливается деталь имеет хорошие литейные свойства и в тоже время практически не поддается пластическому деформированию.

, (3.1)

где - годовой объем затрат на основные материалы, р./год;

- потребность в основных материалах на заданный объем производства, кг/год;

- цена единицы основных материалов, р./кг;

- годовой объем реализуемых отходов, кг/год;

- цена единицы отходов, р./кг.

Расчет потребности в основных материалах на заданный объем производства:

, (3.2)

где - вес заготовки, кг.

кг/год

Цена единицы основных материалов определяется с учетом транспортно-заготовительных расходов по доставке материалов на склад предприятия:

, (3.3)

р./кг

где - оптовая цена единицы материала, р./т;

- коэффициент транспортно-заготовительных расходов (принимается 0,05-0,08), [8].

Объем реализуемых отходов в год:

, (3.4)

кг/год

где - вес детали, кг;

Kб.п. – коэффициент безвозвратных потерь, принимается (0,01-0,03).

р./год

р./шт

3.3 Расчет затрат на технологическое топливо ( )

3.3.1 Стоимость воды для приготовления СОЖ

Действительный годовой фонд времени работы оборудования ( Fдейст, час/год ) рассчитывается, исходя из номинального фонда с учетом потерь времени на ремонт и наладку [8].

Номинальный фонд рабочего времени, Fном, дней/год., вычисляют по формуле:

Fном =(nдней в году – nвыходных дней – nпраздничных дней) (3.5)

где nдней в году = 365 - количество дней в году;

nвыходных дней = 104 - количество выходных дней в году;

nпраздничных дней = 10 - количество праздничных дней в году.

Fном = (365 –104 –10) = 251 дней/год

Действительный фонд рабочего времени, Fдейст, час/год., вычисляют по формуле:

F действ =( Фном × nсмен × tсмена – nсмен пп × tсмен пп )×Крн, (3.6)

где nсмен = 1 – количество смен в день, шт;

tсмена = 8 ч – продолжительность смены; час;

Крн = 0,98 – коэффициент учитывающий ремонт и наладку оборудования;

nсмен пп = 10 - количество предпраздничных смен в году, шт ;

tсмен пп = 1 – уменьшение смены в предпраздничные дни,час.

F дейст = (251 ×1 ×8 – 10 ×1)× 0,98 = 1958 час/год

Стоимость воды для приготовления СОЖ

, (3.7)

где - стоимость воды для приготовления СОЖ, р./год;

- стоимость 1 м3 воды, р./м3;

- годовая потребность в воде, м3/год.

Годовая потребность в воде:

, (3.8)

где 1000 – перевод литров в м3;

0,6 л/час – потребность в воде для приготовления СОЖ на 1 станок.

3.3.2 Расчетное количество рабочих мест (оборудования)

Расчетное количество рабочих мест (оборудования) для каждой операции определяется по формуле:

, (3.9)

где - расчетное число рабочих мест на i-ой операции;

- годовая программа запуска деталей данного наименования, шт;

- действительный годовой фонд времени работы оборудования, час.

Программа запуска рассчитывается в тех случаях, если на участке происходит отсев деталей на технологическую наладку оборудования.

3.3.3 Принятое количество рабочих мест

Принятое количество рабочих мест ( .) определяется, исходя из расчетного количества рабочих мест ( ), с учетом допустимой перегрузки 1–2 %.

Определение принятого количества рабочих мест:

3.3.4 Загрузка рабочих мест

Загрузка рабочих мест для каждой операции технологического процесса определяется по формуле:

(3.10)

где - коэффициент загрузки рабочих мест и их загрузки сводятся в таблицу 3.6.

Таблица 3.6 – Результаты расчета количества рабочих мест и их загрузки.

|

№ п/п |

Наименование операции |

Наименование оборудования |

мин |

% |

||

|

1 |

Токарная |

16К20Ф3 |

4,12 |

0,011 |

1 |

1,1 |

|

2 |

Токарная |

16К20Ф3 |

3,89 |

0,01 |

1 |

1,0 |

|

3 |

Фрезерная |

6Р13 |

1,08 |

0,0027 |

1 |

0,27 |

|

4 |

Протяжная |

7Б55У |

1,38 |

0,0035 |

1 |

0,35 |

5 |

Сверлильная |

2Н118 |

4,07 |

0,01 |

1 |

1,0 |

|

6 |

Сверлильная |

2Н118 |

3,16 |

0,008 |

1 |

0,8 |

|

7 |

Сверлильная |

2Н118 |

3,16 |

0,008 |

1 |

0,8 |

|

8 |

Сверлильная |

2Н118 |

1,63 |

0,0042 |

1 |

0,42 |

3.3.5 Загрузка рабочих мест по участку в целом

Загрузка рабочих мест по участку в целом ( КзΣ,% ) определяется по формуле:

(3.11)

Кзагруч= =0,71%

При единичном производстве Кзагрнорм=0,65, [7]

Поправочный коэффициент:

, (3.12)

м3/год

р./год

р./шт

3.4 Расчет затрат на технологическую энергию ( )

Стоимость электроэнергии

, (3.13)

где - стоимость электроэнергии, р./год;

- стоимость 1 квт-ч электроэнергии, р./кВт-ч;

- годовая потребность в электроэнергии, кВт-ч/год.

Годовая потребность в электроэнергии

, (3.14)

где - мощность оборудования на i-й операции, кВт-ч;

Qэл. = 1958 × (10×1×0,011+10×1×0,01+17×1×0,0027+2,2×1×0,0035+ 2,2×1×0,01+2,2×1×0,008+2,2×1×0,008+2,2×1×0,0042) » 646,14 кВт×час/год

Сэл. = 4,1 × 646,14 »2649,174 руб/год

р./шт

3.5 Расчет численности рабочих

3.5.1 Расчет численности основных рабочих

По числу рабочих мест принимаем 8 человек.

5.2 Расчет численности вспомогательных рабочих (по укрупненным нормам обслуживания)

Расчет численности вспомогательных рабочих по нормам обслуживания, если на участке 8 станков (Cпр=8), работающих в 1 смену.

а) Расчет численности наладчиков

один наладчик – 15 станков (норма)

Х – 8 станков

В соответствии с полученным результатом на участок принимается 1 наладчик, который будет работать на 0,53 ставки.

б) Расчет численности смазчиков

один смазчик – 100 станков (норма)

Х – 8 станков

В соответствии с полученным результатом на участок принимается 1 смазчик, который будет работать на 0,08 ставки.

в) Расчет численности электромонтеров

один электромонтер – 60 станков (норма)

Х – 8 станка

В соответствии с полученным результатом на участок принимается 1 электромонтер, который будет работать на 0,13 ставки.

г) Расчет численности ремонтных слесарей

один ремонтный слесарь – 25 станков (норма)

Х – 8 станков

В соответствии с полученными результатами на участок принимается 1 наладчик, который будет работать на 0,32 ставки.

е) Расчет численности контролеров

один контролер – 20 рабочих (норма)

Х – 8 рабочих

Следовательно, на участок принимается 1 браковщик, который будет получать 0,4 ставки.

Таблица 3.7 – Штатное расписание работников

|

п/п. |

Наименованиепрофессии |

Системаоплаты |

По разрядам |

Всего(в 2-х см.) |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

||||

|

1 |

Станочники: |

Повременно-премиальная |

|

|

|

|

|

|

|

|

токарь |

|

|

|

40 |

|

|

1 |

||

|

токарь |

|

|

35 |

|

|

|

1 |

||

|

протяжник |

|

|

|

40 |

|

|

1 |

||

|

фрезеровщик |

|

|

35 |

|

|

|

1 |

||

|

сверловщик |

|

|

35 |

|

|

|

1 |

||

|

сверловщик |

|

|

35 |

|

|

|

1 |

||

|

сверловщик |

|

|

35 |

|

|

|

1 |

||

|

сверловщик |

|

|

35 |

|

|

|

1 |

||

|

Итого: |

|

|

|

|

|

|

8 |

||

|

2 |

Вспом. рабочие: |

Повременно- премиальная |

|

|

|

|

|

|

|

|

наладчик |

|

|

|

35 |

|

|

0,53 |

||

|

смазчик |

|

28 |

9 |

|

|

|

0,08 |

||

|

электромонтер |

|

|

30 |

|

|

|

0,13 |

||

|

рем. слесарь |

|

|

30 |

|

|

|

0,32 |

||

|

браковщик |

|

|

|

35 |

|

|

0,4 |

||

|

Итого: |

|

|

|

|

|

|

1,46 |

||

|

|

Всего: |

|

|

9,46 |

|||||

3.6 Расчет заработной платы рабочих

3.6.1 Расчет зарплаты основных рабочих ( )

, (3.15)

где - сумма штучного времени на все операции, мин;

- часовая тарифная ставка, р./час;

- дополнительная заработная плата, принимается равной 20 %;

- отчисления на социальные нужды, принимается равной 34 %;

- уральский коэффициент, принимается равным 1,15.

р./год.

3.6.2 Расчет зарплаты вспомогательных рабочих

, (3.16)

р./год

р./год

р./шт.

Заработная плата вспомогательных рабочих без учета наладчика равна:

р./год

р./шт.

3.7 Расчет затрат, связанных с работой оборудования ( )

, (3.17)

где з/плата вспомогательных рабочих, руб/год;

амортизация оборудования, руб/год;

затраты на вспомогательные материалы, руб/год;

3.7.1 Расчет амортизации оборудования.

Стоимость рабочих машин (Фоб)

, (3.17)

где - стоимость рабочих машин и оборудования, р.;

- балансовая стоимость рабочих машин и оборудования на i-ой операции, р.;

- стоимость вспомогательного оборудования, обслуживающего участок (если оно имеется), р.

Балансовая стоимость рабочих машин и оборудования:

, (3.18)

где - оптовая цена рабочих машин и оборудования, р.;

- коэффициент, учитывающий транспортно-заготовительные расходы(принимается 0,05-для оборудования большого веса; 0,01-для оборудования небольшого веса), [8];

- коэффициент, учитывающий затраты на строительство и устройство фундамента для оборудования (принимается 0,02-0,08 – в зависимости от веса и сложности оборудования), [8];

- коэффициент, учитывающий затраты на монтаж и освоение оборудования (принимается 0,04-0,08), [8].

р.

с учетом поправочного коэффициента

р.

3.7.2 Расчет амортизации

, (3.19)

где А-амортизационные отчисления, руб/год;

норма амортизации, %;

р./год

р./шт.

3.7.3 Расчет вспомогательных материалов

р./год

р./шт.

Теперь рассчитаем затраты, связанные с работой оборудования:

р./год

р./шт.

3.8 Стоимость ценного инструмента

р./год

р./год

р./год

р./шт

3.9 Расчет штучной технологической себестоимости ( )

, (3.20)

, (3.21)

где - переменные затраты, р./шт;

- условно-постоянные затраты, р./год;

- годовая программа, шт.

, (3.22)

где - затраты на основные материалы, р./шт;

- затраты на технологическое топливо, р./шт;

- затраты на технологическую энергию, р./шт;

- зарплата основных рабочих сдельщиков, р./шт;

- затраты связанные с работой оборудования р./шт;

- затраты на инструмент, р./шт.

, (3.23)

где зарплата вспомогательных рабочих, руб/год;

затраты на оснастку, руб/год;

р./год

р./шт.

5 Безопасность труда

5.1 Анализ и обеспечение безопасных условий труда

Необходимость описания ожидаемого влияния вредных и опасных факторов на организм человека в условиях производства обусловлена оценкой его работоспособности, возможностью получения профессионального заболевания, травматизма.

При механической обработке детали «Рычаг» на ОАО «Станкозавод» на металлорежущих станках возникает ряд физических опасных и вредных производственных факторов.

Физическими вредными производственными факторами, характерными для процесса резания, являются повышенная запыленность воздуха рабочей зоны; высокий уровень шума и вибрации; недостаточная освещенность рабочей зоны; повышенная пульсация светового потока; микроклимат рабочей зоны.

Механический участок оборудован общеобменной приточно-вытяжной вентиляцией. С помощью такой вентиляции обеспечивается поддержание необходимых параметров воздушной среды во всем его объеме. Таким образом концентрация вредного вещества на участке не превышает предельно допустимой нормы ПДК=0.3 мг/м3 по ГОСТ 12.1.005-83.

Разнообразные металлорежущие станки в процессе обработки деталей сопровождают свою работу шумом и вибрацией.

Нормируемые параметры шума на рабочих местах определены ГОСТ 12.1.003-88 и составляют 80дБ. Фактический же уровень шума на ОАО "Станкозавод" в механическом цехе составляет 96дБ.

Увеличение шума вызвано недостаточным звукопоглощением, звукоизоляцией и экранированием.

Вибрации вызывают отрицательное воздействие на оборудование, здания, а также на механическую обработку изделий. В данном случае допустимые санитарные нормы на вибрации составляют 107дБ. Действительные же вибрации на рабочих местах составляют 112дБ. Вибрация оказывает опасное действие на отдельные органы тела и организм человека в целом, вызывая вибрационную болезнь.

На данном участке применяют искусственное и естественное освещение. Естественное освещение осуществляется через светоаэрационные фонари и боковые световые проемы. Стандартное значение коэффициента естественной освещенности составляет КЕО=3%, фактическое значение составляет КЕО=2%. Искусственное освещение – общее, с помощью газоразрядных ламп, расположенных прямоугольником. Освещенность составляет 100 лк, в соответствии со СНиП 32-05-95 освещенность данного производственного помещения должна быть минимум 150 лк

Естественная освещенность в большей степени зависит от времени дня, года, даже от метеорологических факторов. Естественное освещение в цехе создается световыми проемами, в данном случае окнами, и отражающими поверхностями- стенами, потолком, полом и т.д. Образуемое в результате взаимодействия прямого и отраженного света диффузионное освещение помещений создает благоприятное распределение яркости, что оказывает положительное действие на зрение.

Метеорологические условия также оказывают огромное влияние на самочувствие и работоспособность человека. В цехе несмотря на наличие стен и покрытий, климат меняется с переменой внешних атмосферных условий. Поэтому метеорологические условия цеха подвержены колебаниям сезонного характера. На метеорологические условия цеха большое влияние также оказывает технологический процесс.

Для механического цеха в холодный и переходный периоды года установлены следующие допустимые нормы метеорологических условий на рабочих местах: температура воздуха рабочей зоны по ГОСТ 12.1.005-88 составляет t=15...20°С; относительная влажность воздуха (W)- не более 75% ; скорость движения воздуха (V)- не более 0,5м/с; оптимальные: t=17...19°С, W=30...60%, V не более 0,3м/с.

Для того же цеха в теплый период года оптимальная температура воздуха на рабочих местах: t=20...23°С, W=30...60%, V=0,2...0,5м/с.

Фактические данные, в зимнее время имеют температуру, на 3°С меньше стандартных, влажность 40-60%, скорость 0,35м/с ; в летнее время фактические данные соответствуют стандартным.

Физически опасными производственными факторами являются электрический ток, пожароопасность, опасная зона. Оборудование механического цеха оснащено различными видами токоприемников: электродвигателями, электрическими шкафами, системами ЧПУ и ЭВМ. Все это питается промышленной энергией напряжением до 380 В, поэтому в проектируемом цехе не исключены случаи поражения электрическим током. Электробезопасность – это система организационных и технических мероприятий и средств, обеспечивающих защиту людей от вредного и опасного воздействия электрического тока, электрической дуги, электромагнитного поля и статического электричества. Данный механический цех по пожарной опасности относится к категории Д, т.е. производство, в котором обрабатываются негорючие вещества и материалы в холодном состоянии. Несмотря на это, цех отличается высокой пожарной опасностью, т.к. характеризуется сложностью производственных установок, большой оснащенностью электроустановками. Причинами пожаров технического характера, которые могут возникнуть в проектируемом цехе, являются нарушения технологического режима, неисправность электрооборудования (короткое замыкание, перегрузки и большие переходные сопротивления). Опасность рабочей зоны может возникнуть у

любого объекта, способного причинить травму в результате не спровоцированного контакта объекта, или его части, с человеком.

Мероприятия по борьбе с пылью в механическом цехе и ее вредным влиянием на организм человека производятся по следующим направлениям: коренная рационализация технологического процесса, полностью устраняющая образование пыли (применяются защитные кожухи; в качестве индивидуальной защиты - противопылевой респиратор «Астра-2»); максимальная герметизация аппаратуры, оборудования и т.п.; устройство специальной пылеудаляющей вентиляции от мест образования пыли; изоляция особо пылящей аппаратуры от участков других работ; тщательная систематическая уборка помещений; обеспечение рабочих противопылевой спецодеждой, очками. Борьба с шумом и вибрациями производится в трех направлениях: уменьшение шумообразования и вибраций конструктивными и технологическими мероприятиями, снижение шума и вибраций путем ограничения их распространения средствами звуко- и виброизоляции и звуко- и вибропоглащения и, наконец, уменьшение вредного воздействия шума и вибраций на организм средствами индивидуальной защиты работающего или изменением режимов труда и отдыха.

Существуют следующие мероприятия по удалению шума и вибраций: совершенствование кинематических цепей; изыскание наилучших конструктивных форм для безударного воздействия деталей и плавного оптекания их воздушными потоками; изменение жесткости или массы для уменьшения амплитуды колебаний и устранения резонансных явлений; применение материалов, обладающие способностью поглощать колебательную энергию; уменьшение зазоров; повышение точности центровки и балансировки для снижения динамических нагрузок; использование прокладочных материалов, затрудняющих передачу колебаний от одних деталей к другим, и т.п.

Важную роль в борьбе с вибрациями и шумом технологического оборудования играют правильный режим эксплуатации, хороший уход и своевременный текущий ремонт.

Наиболее эффективными средствами борьбы с шумом являются звукоизолирующие устройства, применяемые для полной изоляции источника от окружающей среды.

Для защиты работающего от воздействия потока звуковой энергии, излучаемой источником шума применяют отражающие экраны. Их устанавливают между источником шума и работающим. Поверхности отражающих экранов, а также поверхности стен в цехе рекомендуется покрывать звукопоглощающими облицовками. Звукопоглощающие облицовки из легких волокнистых материалов позволяют снизить уровень шума в цехе на 5-8дБ на низких частотах и на 10-12дБ на высоких.

Для уменьшения шума, излучаемого вибрирующими поверхностями, их покрывают вибропоглощающими материалами с большим внутренним трением- рубероидом. Этот материал поглощает звуковую энергию, превращая ее в тепловую. Вибропоглощающее покрытие позволяет уменьшить излучение шума на 4-10дБ в области средних и высоких частот.

В качестве индивидуальных способов защиты от шума используются вкладыши, они снижают шум до 15-30дБ, [9].

При недостаточном естественном освещении дополнительно используют искусственное освещение с использованием газоразрядных ламп. В цехе предусмотрено аварийное освещение. Правильная эксплуатация установок естественного и искусственного освещения играет важную роль. Мероприятия по эксплуатации осветительных установок включают в себя: регулярную очистку остекления помещения цеха и светильников от загрязнения; своевременную замену перегоревших ламп и контроль за постоянством напряжения в осветительной сети.

Для защиты глаз, при обработке чугуна и стали, используются защитные очки.

Защита людей от поражения электрическим током в условиях машиностроительного производства достигается следующими основными способами: наличием изоляции, ограждений, расположению на недоступной высоте, блокировками, и т.д.; наличием защитных заземлении и автоматического отключения; устройством в цехе изолирующих полов.

Для предотвращения несчастных случаев оборудование необходимо снабжать различными оградительными, защитными и предохранительными устройствами. Для защиты человека около опасной зоны оборудования необходимо ставить ограждения движущихся частей, ограждения зоны резания. В качестве защитных устройств используют щиты.

Для оборудования, при работе которого происходит отлетание осколков металла, стружки, обрезков, искр, брызги охлаждающей жидкости, предусматривается специальное предохранительное приспособление, обеспечивающее безопасность работающих. Такое приспособление откидное в виде прозрачного экрана для удобного наблюдения за процессом обработки.

5.2 Расчет искусственного освещения.

Выполняемые работы относится к третьему разряду работ. Освещенность осуществляется общей системой освещения.

Для освещения механосборочного цеха выбран следующий тип светильника - ЛД.

Высота подвеса светильников составляет Нр=2,7 м.

Из параллельной схемы расположения светильников определяем расстояние между светильниками из формулы (3.1).

(3.1)

Lc= (1,4¸1,8) Hp (3.2)

Lp = (1,4 ¸ 1,.8)*2,7 = 3,78 ¸ 4,86 м.

Определение индекса помещения:

i (3.3)

где S =24 м2 - площадь помещения, но площадь занимаемая рабочим местом составляет 6 м2;

Нр=2,7 м - высота подвеса светильников;

L=6 м - длина помещения;

В=4 м - ширина помещения;

По индексу помещения i, коэффициента отражения от стен rc =30% и потолка rп =50% находим по [9] значение коэффициета использования светового потока h=35 %.

Рассчитываем световой поток лампы:

(3.4)

где Ен=200 лк - минимальная нормируемая освещенность для третьего

разряда работ, [9];

К=1.5 - коэффициент запаса, учитывающий загрязнение светильников и наличие в воздухе пыли, дыма, копоти, [9];

S=24 м2 - площадь помещения;

h=0,35 - коэффициент использования светового потока, [9];