Дипломный проект

Модернизация вертикально-сверлильного станка модели 2Н125

Аннотация

Пояснительная записка содержит 148 страниц, в том числе 107 рисунков, 25 таблиц, 21 источник, 2 приложения. Графическая часть выполнена на 10листах формата А1.

В ходе выполнения дипломного проекта была произведена модернизация вертикально-сверлильного станка модели 2Н125с целью повышения его производительности.

В части инженерного анализа проекта произведен ряд расчетов несущей системы станка, а также шпиндельного узла.

В технологической части был выполнен расчет повышения производительности оборудования.

В разделе дипломного проекта по безопасности жизнедеятельности рассмотрены возможные вредные и опасные производственные факторы на участке и приведены рекомендации по улучшению условий труда, а также произведён расчет защитного заземления для станка.

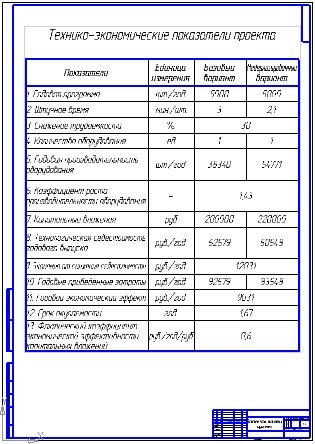

В экономической части произведён расчёт экономического эффекта от модернизации вертикально-сверлильного станка модели 2Н125.

The abstract

Explanatory note contains 148 pages, including 107 figures, 25 tables, 21 sources, 2 app. Graphic portion is 10 sheets of A1.

In the course of the graduation project was modernized vertical drilling machine 2N125 model to improve its performance.

As part of the engineering analysis of the project produced a series of calculations of the support system of the machine, as well as spindle assembly.

In the process of the calculation was performed improve equipment performance.

In the diploma project on life safety, the possible harmful and dangerous production factors in the area and provides recommendations to improve working conditions, as well as a calculation for protective grounding of the machine.

In a calculation of the economic impact of the economic modernization of vertical drilling machine model 2N125.

Содержание

Введение........................................................................................................... 6

1 Сверлильные станки и технология сверлильной обработки.......................... 7

1.1 Общие сведения об особенностях процесса сверления.............................. 7

1.2 Классификация сверлильных станков...................................................... 15

1.3 Технология обработки на сверлильных станках и их оснастка................ 29

1.4 Основные направления модернизации сверлильных станков.................. 39

1.5Постановка цели и задач проектирования................................................. 44

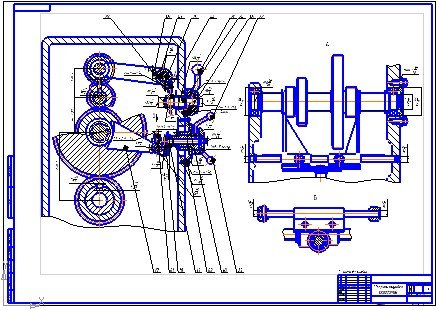

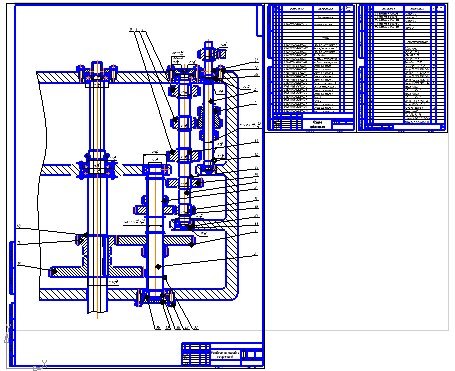

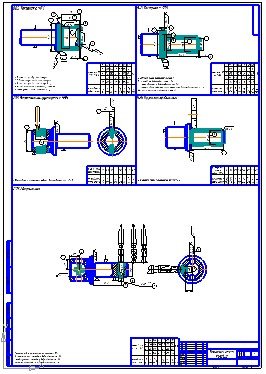

2 Разработка конструкции основных узлов и приспособлений станка.......... 46

2.1Анализ режимов обработки на базовой модели станка............................. 46

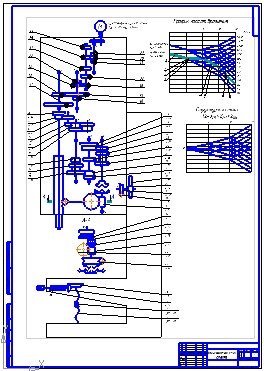

2.2Кинематический расчет привода главного движения................................ 47

2.3 Силовой расчет привода главного движения............................................ 52

2.4 Проектный расчет зубчатых колес коробки скоростей............................. 53

2.5 Проектный расчет валов коробки скоростей............................................ 59

2.6 Расчет и выбор подшипников для коробки скоростей.............................. 62

2.7 Расчет шпоночных и шлицевых соединений на смятие........................... 65

2.8 Разработка конструкции подъемно-поворотного кронштейна................. 66

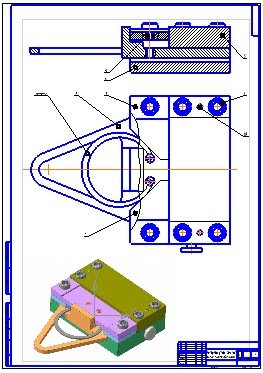

2.9 Разработка конструкции универсального кондуктора для сверления отверстий 68

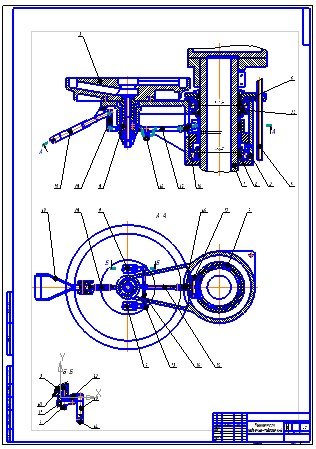

2.10 Разработка конструкции механизма привода вертикальной подачи....... 69

2.11 Обоснование выбора посадок деталей в разработанных узлах и приспособлениях........................................................................................................................ 70

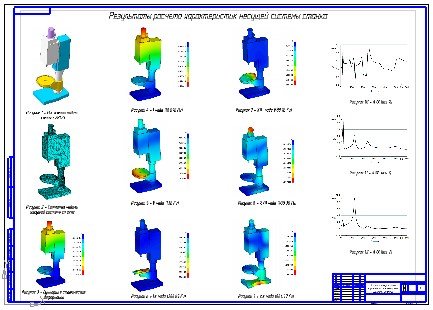

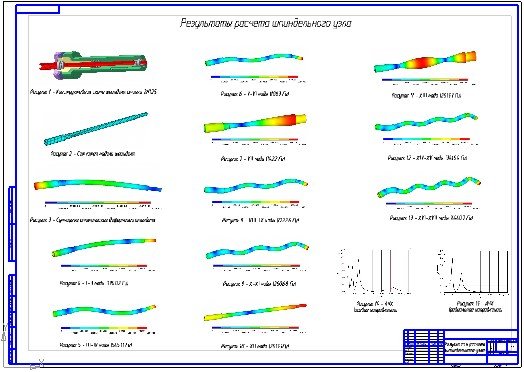

3Инженерный анализ узлов станка................................................................ 71

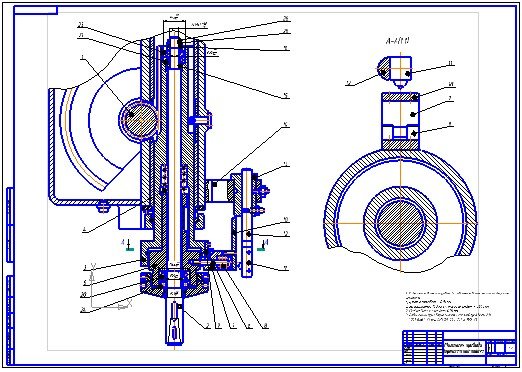

3.1 Расчет характеристик шпиндельного узла................................................ 71

3.2 Разработка модели несущей системы станка............................................ 76

3.3 Расчет статических характеристик несущей системы станка................... 78

3.4 Расчет динамических характеристик несущей системы станка................ 80

4 Технологическая часть................................................................................ 93

4.1 Назначение и конструкция обрабатываемой детали................................. 93

4.2 Определение технологичности конструкции детали................................ 94

4.3 Определение типа производства............................................................... 97

4.4 Выбор и обоснование метода получения заготовки............................... 100

4.5 Расчёт припусков на механическую обработку...................................... 103

4.6 Расчёт режимов резания.......................................................................... 108

4.7 Расчёт технической нормы времени....................................................... 110

4.8 Выбор оборудования и расчет его количества........................................ 112

4.9 Выводы по технологической части......................................................... 113

5 Безопасность труда.................................................................................... 114

5.1 Анализ и обеспечение безопасных условий труда на рабочем месте..... 114

5.2 Расчет защитного заземления станка...................................................... 119

5.3 Возможные чрезвычайные ситуации. Расчет времени эвакуации при пожаре 122

5.4 Оценка устойчивости объекта к ударной волне ядерного взрыва.......... 125

6 Экономическая часть................................................................................. 129

6.1 Исходные данные для расчета экономического эффекта от модерниза-

ции................................................................................................................ 129

6.2 Расчет затрат на проведение модернизации........................................... 131

6.3 Расчет экономического эффекта от проведения модернизации.............. 133

Заключение................................................................................................... 142

Список использованных источников............................................................ 143

Приложение А.............................................................................................. 145

Приложение Б (Спецификации)................................................................... 148

Введение

Развитый машиностроительный комплекс, высокий уровень его технологий, конкурентоспособность выпускаемых машин и механизмов являются непременным условием динамичного развития экономики. Особое место в развитии отраслей машиностроения и металлообработки занимает станкоинструментальная промышленность, которая, поставляя технологическое оборудование, обеспечивает внедрение достижений научно-технического прогресса в области технологий, определяет уровень ресурсных затрат в промышленности, формирует парк технологического оборудования.

Сверлильные станки составляют значительную долю в общем объеме металлорежущего оборудования. На некоторых предприятиях пятая часть всего заводского парка станков – сверлильные станки. На сверлильных станках выполняют весьма широкий круг работ, что обеспечивается разнообразием конструкций станков, а также инструмента. Типы и модели сверлильных станков отличаются назначением, конструкцией, кинематикой, размерами, уровнем автоматизации и степенью точности.

Достижение и сохранение в течение длительного времени высокой производительности и точности сверлильных станков является важной экономической задачей, которую можно решить совершенствованием конструкций станков, отдельных его элементов, их правильной эксплуатацией, своевременным и технически грамотным обслуживанием.

1 Сверлильные станки и технология сверлильной обработки

1.1 Общие сведения об особенностях процесса сверления

Сверление – один из самых распространенных методов получения отверстий резанием. Режущий инструмент –сверло, которым можно как получать отверстия в сплошном материале (сверление), так и увеличивать диаметр уже просверленного отверстия (рассверливание). Работа сверла показана на рисунке 1.1, а зенкера (многолезвийногоинструмента для обработки отверстия) – на рисунке 1.2.

Рисунок 1.1 – Работа сверла:1 – сверло, 2 –стружка, 3 – деталь.

Рисунок 1.2 – Работа зенкера:1-деталь, 2-зенкер

При сверлении обрабатываемую деталь закрепляют на столесверлильного

станка прихватами, в тисках, на призмах и т. п., а сверлу сообщают два совместных движения (см. рисунок1.2.) – вращательное по стрелке vи поступательное (направленное вдоль оси сверла) по стрелке s. Вращательное движение сверла называется главным (рабочим) – движением, или движением резания, а поступательное – движением подачи.

Сверла бывают разных типов: перовые, спиральные, пушечные, кольцевые и комбинированные специальные.

Спиральное сверло состоит из рабочей части, шейки, хвостовика для крепления сверла в шпинделе станка и лапки, служащей упором при выбивании сверла из гнезда шпинделя (рисунок 1.3, а). Рабочая часть разделяется на режущую и направляющую.

Режущая часть состоит из двух зубьев (перьев), образованных двумя канавками для отвода стружки (рисунок1.3, б);перемычки (сердцевины) –средней части сверла, соединяющей оба зуба (пера); Двух передних поверхностей, по которым сбегает стружка, и двух задних поверхностей; двух ленточек для направления сверла и уменьшения еготрения о стенки отверстия; двух главных режущих кромок, образованных пересечением передних и заднихповерхностей и выполняющих основную работу резания; поперечной кромки (перемычки), образованной пересечением обеих задних поверхностей. На наружной поверхности сверла между краем ленточки и канавкойрасположена идущая по винтовой линии несколько углубленная часть – спинка зуба.

К геометрическим параметрам режущей части сверла относятся: угол при вершине сверла, угол наклона винтовой канавки, передний и задний углы, угол наклона поперечной кромки (перемычки).

Рисунок 1.3 – Элементы спирального сверла

Угол при вершине сверла 2φ расположен между главными режущими кромками. Он оказывает большое влияние на работу сверла. Величина этого угла выбирается в зависимостиот твердости обрабатываемого материала (от 80до140°):для сталей, чугунов и твердых бронз 2φ = 116–118°; для латуней имягких бронз 2ср = 130°; для легких сплавов, силумина, электрона и баббита 2φ = 140°; для красной меди 2φ = 125°; для эбонита и целлулоида 2φ = 80–90°.

Чтобы повысить стойкость сверл диаметром от 12 мм и более, применяют двойную заточку сверл; при этом главные режущие кромки имеют форму не прямой, как при обычной заточке, а ломаной линии. Основнойугол 2φ = 116–118° (для сталей и чугунов), а второй угол 2φ = 70 -75°.

Угол наклона винтовой канавки обозначается греческой буквой омега (ω). С увеличением этого углапроцесс резания протекает легче и улучшается выход стружки. Величина а) зависит от диаметра сверла. Для сверлдиаметром 0,25-9,9 мм ω = 18-28°, для сверл диаметром 10 мм и более ω = 30°.

Если рассечь спиральное сверло плоскостью, перпендикулярной главной режущей кромке, то мы увидим переднийугол γ.

Передний уголγ (гамма) в разных точках режущей кромки имеет разную величину: он больше периферии сверла и заметноменьше у его оси. Так, если у наружного диаметра передний угол γ = 25–30°, то у перемычки он близок к 0°.Непостоянство величины переднего угла относится к недостаткам спирального сверла и является одной из причин неравномерного и быстрого его износа.

Задний уголсверлаα(альфа) предусмотрен для уменьшения трения задней поверхности о поверхность резания. Этот угол рассматривается в плоскости А–А, параллельной оси сверла (см. рис. 4, е). Величина заднего угла также изменяется по направлению от периферии к центру сверла: у периферии он равен 8–12°, а у оси а = 20–26°.

Угол наклона поперечной кромки φ (пси) для сверл диаметром 1–12 мм от 47 до 50° (см. рис. 4, б), а для сверлдиаметром более 12 мм φ = 55°.

Сверлильные станки. Согласно классификации, принятой в России, сверлильные станки подразделяются на шестьосновных типов:

- вертикально-сверлильные;

- одношпиндельные полуавтоматы;

- многошпиндельные полуавтоматы;

- радиально-сверлильные;

- горизонтально-сверлильные (расточные) и

- разные сверлильные.

Наиболее распространены одношпиндельные вертикально-сверлильные станки. Они бывают настольными, настенными и на колонне. Настольные станки весьма быстроходны и применяются для сверления отверстийдиаметром до 12 мм.

Многошпиндельные сверлильные станки применяют главным образом в серийном производстве. Станки этого типа выполняют с неподвижными (постоянными) и с переставными шпинделями.

Многошпиндельные сверлильные станки с постоянными шпинделями имеют обычно от двух до шести шпинделей, расположенных в один ряд с постоянными расстояниями между их осями . Последовательно перемещая деталь, на этом станке можно выполнить различные операции (сверление, зенкерование, развертывание и т. д.) или одновременно обработать несколько отверстий в одной детали.

Любой одношпиндельный станок можно приспособить для одновременного сверления нескольких отверстий. Для этого на шпинделе укрепляют многошпиндельную головку, имеющую специальное устройство для передачивращательного движения от шпинделя сверлильного станка всем шпинделям головки.

Радиально-сверлильные станки применяют для обработки нескольких отверстий, расположенных на значительном расстоянии друг от друга, в крупных по весу и габаритам деталях (рисунок 4). Эти станки в отличие от обычных сверлильных дают возможность, не меняя положения обрабатываемой детали, перемещать лишь сверлильную головку.

Рисунок 1.4 – Радиально-сверлильный станок:

1 – основание, 2 – неподвижная колонна, 3– вращающаяся колонна, 4–траверса, 5 – механизм подъема и опускания траверсы, 6– сверлильная головка, 7 – шпиндель

На современных механизированных предприятиях получили распространение агрегатные станки, состоящие из отдельных стандартных самостоятельных узлов – агрегатов: силовых головок, многошпиндельных головок, станин, колонн, специальных плит, зажимных приспособлений и т. п.

Расточные станки. На сверлильных станках можно обрабатывать отверстия сравнительно небольшого диаметра (до 80–100 мм). Кроме того, они не приспособлены для обработки точных отверстий, к которым предъявляются строгие требования в отношении прямолинейности оси и расположения относительно других поверхностей деталей. Для решения этих задач наиболее приспособлены расточные станки.

Горизонтально-расточные станки являются наиболее универсальными из всей группы сверлильных станков. На них, кроме операций, для которых приспособлены обычные сверлильные станки, можно также растачивать отверстия, обтачивать бобышки, подрезать резцом наружные и внутренние торцы, растачивать внутренние канавки, нарезать резцом внутренние резьбы, а также выполнять все фрезерные операции.

Координатно-расточные станки характеризуются в первую очередь высокой точностью изготовления, а также тем, что имеющиеся на них специальные отсчетные устройства (механические, оптические или электрические) позволяют устанавливать стол с обрабатываемой деталью относительно оси шпинделя по двум координатам с точностью до 0,01–0,005 мм. Благодаря этому на координатно-расточных станках можно обрабатывать детали до 1-го класса точности включительно и выдерживать заданные расстояния между осями отверстия с точностью до ±0,01 мм.

Эти станки особенно необходимы в инструментальных цехах для производства кондукторов, приспособлений иштампов, а также в экспериментальных цехах для изготовления первых образцов деталей без кондукторов и приспособлений.

Работы, выполняемые на сверлильных станках. Технологические возможности сверлильных станков не ограничиваются операцией сверления отверстий. На них можно выполнять и другие технологические операции, непосредственно не связанные с обработкой отверстий . Точные и чистые отверстия (до 2-го класса точности включительно) обрабатывают последовательно тремя инструментами: сверлом, зенкером и разверткой. Для получения отверстий диаметром более 15–18 мм по 2-му классу точности в серийном производстве применяют двукратное развертывание.

Отверстия под головки винтов, шурупов и заклепок обрабатывают зенкерами или зенковками соответствующей конфигурации.

Торцы у отверстий обрабатывают цековками (торцовками). Для обработки сквозных резьбовых отверстий применяют одиночные удлиненные метчики. Глухие резьбовые отверстия обрабатывают последовательно наборами из двух или из трех метчиков. Растачивают отверстия только на расточных станках. Сверлильные станки для этой работы не приспособлены.

Растачиванием можно обработать отверстия любых размеров (0Т 3–5 мм и более). Применяя тонкое растачивание при больших скоростях резания (150–300 м/мин), небольшой глубине резания (0,02–0,1 мм) и малой подаче(0,05–0,1 мм/об), можно получать отверстия до 1-го класса точности с чистотой поверхности до 10-го класса.

Суть процесса сверления заключается в удалении металла, осуществляющегося в целях получения отверстий. Сверление состоит из двух движений: вращения инструмента (в отдельных случаях – детали) вокруг оси и подачи вокруг последней. С детали, которая неподвижно укреплена, режущими кромками сверла срезаются тонкие пласты металла, при этом происходит образование стружки, выходящей в процессе скольжения по спиральным канавкам сверла из отверстия, поддающегося обработке. Сверло – это многолезвийный режущий инструмент, при этом в процессе резания принимают участие как два основных лезвия, так и пара вспомогательных, которые располагаются на направляющих лентах сверла, и даже лезвие перемычки. Это существенно усложняет образование стружки. Если рассматривать схемы стружкообразования при сверлении, можно заметить, что в разных точках лезвия условия работы режущей кромки сверла значительно отличаются.

К примеру, передний угол наклона кромки, который находится ближе к периферии сверла, имеет положительное значение, в связи с чем условия работы режущей кромки являются относительно легкими. Что же касается переднего угла наклона кромки, располагающегося в большем отдалении от периферии и приближенного к центру сверла, то он является отрицательным, что значительно усложняет работу режущей кромки.

Говоря о резании поперечной режущей кромкой, можно отметить, что данный процесс имеет характер, близкий к выдавливанию. По сравнению с точением сверление характеризуется на порядок худшими условиями отвода стружки, а также подвода охлаждающей жидкости. Помимо того, для сверления характерно существенное трение стружки о канавки сверла (в том числе и трение стружки и самого сверла о поверхность, которая обрабатывается), возникновение вдоль режущей кромки сверла резкого перепада скоростей резания, значение которого может колебаться от нуля до максимума, что обуславливает деформацию и срезание слоя металла в различных точках с отличающейся скоростью, а также снижение деформации с приближением к периферии режущей кромки.

Подобными особенностями процесса резания обуславливаются более тяжелые условия образования стружки, повышение выделения тепла и увеличение уровня нагрева сверла. Но если говорить о процессе стружкообразования, который происходит на отдельных микроучастках кромки, можно отметить, что деформации упругого и пластического характера, а также явления тепловыделения, упрочнения, образования наростов и износа инструментов возникают по таким же причинам, как и при точении. При этом скорость резания значительно больше, нежели подача, воздействует на температуру резания.

Что же касается составляющих частей сверла, то к ним относятся рабочая часть, цилиндрический либо конусный хвостовик, который необходим для закрепления сверла, а также лапки, назначение которых состоит в упоре при осуществлении удаления сверла.

Сверление в отличие от других процессов резания имеет свои особенности. Они заключаются в том, что резание ведется инструментом, передний угол которого различен в разных точках режущего лезвия. При сверлении скорость резания равна окружной скорости периферийных точек режущих кромок сверла. Скорость резания меняется от нуля в центре сверла до максимального значения на периферии сверла. В центре отверстия, под перемычкой сверла, резание как таковое отсутствует, производится смятие и выдавливание обрабатываемого материала к периферии под режущие кромки.

Рисунок 1.5 – Параметры процесса сверления

Основным инструментом для сверления является сверло, имеющее твёрдость выше, чем у сверлимого материала. В зависимости от назначения (от вида обрабатываемого материала), свёрла условно делятся на следующие типы: по металлу, по бетону, по дереву, по стеклу и кафельной плитке.

Стандартные свёрла по металлу имеют винтовую форму с заострённым концом (с углом заострения - 120°). Наиболее распространённые спиральные свёрла имеют две главные режущие кромки: поперечную режущую кромку (перемычка) и две вспомогательные режущие кромки.

Особенностью геометрии сверла является наличие пятой поперечной режущей кромки. Ленточка сверла не имеет вспомогательного заднего угла, что вызывает повышенное трение с обработанной поверхностью. Особенностью процесса является также и то, что сверло, окруженное обрабатываемым материалом, работает в стеснённых условиях. Это затрудняет отвод стружки и циркуляцию внешней среды, что приводит к худшим условиям охлаждения.

Каждое сверло состоит из хвостовика, рабочей и режущей части, и чаще – из элементов для отвода стружки.

Рисунок 1.6 – Конструкция сверел

Основным размером сверла является его диаметр, так как для получения отверстия конкретного диаметра нужно использовать, в основном, сверло того же диаметра. Правда, если отверстие нужно с резьбой или с повышенной точностью, диаметр подбирается (по нормам) меньше - для последующей доводки метчиком, развёрткой или протяжкой.

Исходя из длины, свёрла выпускаются по типоразмерам с удлинённым хвостовиком и с укороченным. При этом хвостовик спирального сверла может быть цилиндрическим или коническим.

Свёрла с диаметром до 12 мм часто выпускаются с цилиндрическим хвостовиком, предназначенным для крепления в кулачковом патроне или в другом приспособлении, передающим сверлу вращение от шпинделя сверлильного инструмента.

Обычно в свёрлах с цилиндрическим хвостовиком длина рабочей части сверла равна, как правило, 50 мм плюс диаметр сверла.

Конический хвостовик свёрл предназначен для его закрепления непосредственно в шпинделе станка или в переходной втулке, если конус сверла не совпадает с конусом шпинделя. Конусы эти стандартизованы и называются конус Морзе в честь предложившего его Стивена А. Морзе, который также изобрёл спиральное сверло приблизительно в 1864 г.

Наименьший размер конуса Морзе обозначается № 0, а наибольший - № 6. Так как первые конусы Морзе изготовлялись в дюймовой системе, их размеры при переводе на метрические меры выражаются дробными числами.

Рисунок 1.7 – Переходники для конуса Морзе

Спиральные свёрла изготавливают из быстрорежущей стали марок Р6М5, Р6М5К5, Р9, Р18 и стали 9ХС в зависимости от материала, в котором необходимо просверлить отверстие. Наиболее универсальными являются свёрла по металлу, так как ими можно сделать отверстие и в металлах, и в дереве, и в пластике.

Свёрла в зависимости от условий работы и времени изнашиваются и требуют заточки. Это заметно по малой скорости сверления и перегреву, к тому же сверление сопровождается визжащим звуком, да и просверленные отверстия имеют грубую поверхность. Затупившиеся свёрла диаметром до 12 мм затачивают вручную, а большего диаметра - на универсальных или специальных заточных станках.

1.2 Классификация сверлильных станков

Сверлильные и расточные станки по классификатору относятся ко второй группе, внутри которой их делят на следующие типы: 1 – вертикально-сверлильные станки; 2 –одношпиндельные полуавтоматы; 3 – многошпиндельные полуавтоматы; 4 – координатно-расточные станки; 5 – радиально-сверлильные станки; 6 – горизонтально-расточные; 7 – алмазно-расточные; 8 – горизонтально-сверлильные станки; 9 – разные сверлильные.

Модели станков обозначают буквами и цифрами. Первая цифра обозначает, к какой группе относится станок, вторая – к какому типу, третья и четвертая цифры характеризуют размер станка или обрабатываемой заготовки. Буква, стоящая после первой цифры, означает, что данная модель станка модернизирована (улучшена). Если буква стоит в конце, то это означает, что на базе основной модели изготовлен отличный от него станок.

Например, станок модели 2Н118 – вертикально-сверлильный, максимальный диаметр обрабатываемого отверстия 18мм, улучшен по сравнению со сверлильными станками моделей 2118 и 2А118. Станок модели 2Н118А также вертикально-сверлильный, диаметр обрабатываемого отверстия 18мм, но он автоматизирован и предназначен для работы в условиях мелкосерийного и серийного производства.

Кроме станков, изготовляемых серийно, станкостроительные заводы выпускают много специальных станков. Эти станки, как правило, обозначают условными заводскими номерами.

1.2.1 Назначение и классификация сверлильных станков

Сверлильные станки предназначены для сверления глухих и сквозных отверстий в сплошном материале, рассверливания, зенкерования, развертывания, нарезания внутренней резьбы, вырезания дисков из листового материала. Для выполнения подобных операций используют сверла, зенкеры, развертки, метчики и другие инструменты. Формообразующими движениями при обработке отверстий на сверлильных станках являются главное вращательное движение инструмента и поступательное движение подачи инструмента по его оси.

Основной параметр станка – наибольший условный диаметр сверления отверстия (по стали). Кроме того, станок характеризуется вылетом и наибольшим ходом шпинделя, скоростными и другими показателями.

В зависимости от области применения различают универсальные и специальные сверлильные станки. Находят широкое применение и специализированные сверлильные станки для крупносерийного и массового производства, которые создаются на базе универсальных станков путем оснащения их многошпиндельными сверлильными и резьбонарезными головками и автоматизации цикла работы.

Рисунок1.8 –Одношпиндельные (а, б) и многошпиндельные (в, г) вертикально-сверлильные станки:

а – настольный; б – среднего размера; в – на общей станине; г – с регулируемыми шпинделями

Из достаточно большой номенклатуры сверлильных станков можно выделить следующие основные типы универсальных станков: одно- и многошпиндельные вертикально-сверлильные (рисунок 1.8); радиально-сверлильные (рисунок 1.9); горизонтально-сверлильные для глубокого сверления (рисунок 1.10).

Рисунок 1.9 – Радиально-сверлильные станки: а – стационарный; б – передвижной по рельсам; в– переносной.

Расточные станки подразделяются на универсальные горизонтально-расточные и координатно-расточные.

Горизонтально-расточные станки предназначены для растачивания, сверления, зенкерования и развертывания отверстий, нарезания резьбы и для обработки плоских поверхностей в деталях типа корпусов, кронштейнов и др. Эти станки используются в мелкосерийном и серийном производствах.

В качестве инструмента в расточных станках используют резцы, фрезы, сверла, зенкеры, развертки, метчики. Инструменту сообщается главное вращательное движение. Движение подачи сообщается инструменту или заготовке.

Рисунок 1.10 – Горизонтально-сверлильные станки для глубокого сверления вращающихся (а) и неподвижных (б) заготовок: DrDs– направления главного движения и подачи соответственно.

1.2.2 Сверлильные станки с ручным управлением

1.2.2.1 Вертикально-сверлильный станок

На станине 1 станка (рисунок 1.11) размещены основные узлы. Станина имеет вертикальные направляющие, по которым перемещается стол 9 и сверлильная головка 3, несущая шпиндель 7 и электродвигатель 2 Заготовку или приспособление устанавливают на столе 9 станка, причем соосность отверстия заготовки и шпинделя достигается перемещением заготовки.

Управление коробками скоростей и подач осуществляется рукоятками 4, ручная подача – штурвалом 5. Глубину обработки контролируют по лимбу 6. Противовес размещают в нише, электрооборудование вынесено в отдельный шкаф 12. Фундаментная плита 11 служит опорой станка. В средних и тяжелых станках ее верхняя плоскость используется для установки заготовок.

Внутренние полости фундаментной плиты в отдельных конструкциях станков служат резервуаром для СОЖ. Стол 9 можно перемещать по вертикальным направляющим вручную с помощью ходового винта, вращая рукоятку 10. В некоторых моделях стол бывает неподвижным (съемным) или поворотным (откидным).

Охлаждающая жидкость подается электронасосом по шлангу 8. Узлы сверлильной головки смазывают с помощью насоса, остальные узлы – вручную.

Сверлильная головка 3 представляет собой чугунную отливку, в которой смонтированы коробка скоростей, механизмы подачи и шпиндель. Коробка скоростей содержит двух- и трехвенцовый блоки зубчатых колес, переключениями которых с помощью одной из рукояток 4 шпиндель получает различные угловые скорости. Частота вращения шпинделя, как правило, изменяется ступенчато, что обеспечивается коробкой скоростей и двухскоростным электродвигателем 2.

Рисунок1.11 – Вертикально-сверлильный станок:

1 – колонна (станина); 2 – электродвигатель; 3 – сверлильная головка; 4 – рукоятки переключения коробок скоростей и подач; 5 – штурвал ручной подачи; 6 – лимб контроля глубины обработки; 7– шпиндель; 8 – шланг для подачи СОЖ; 9 – стол; 10 – рукоятка подъема стола; 11 – фундаментная плита; 12 – шкаф электрооборудования.

1.2.2.2 Радиально-сверлильный станок

В отличие от вертикально-сверлильного в радиально-сверлильном станке оси отверстия заготовки и шпинделя совмещают путем перемещения шпинделя относительно неподвижной заготовки в радиальном и круговом направлениях (в полярных координатах).

По конструкции радиально-сверлильные станки подразделяют на станки общего назначения (рисунок 1.12), переносные для обработки отверстий в заготовках больших размеров (станки переносят подъемным краном к заготовке и обрабатывают вертикальные, горизонтальные и наклонные отверстия) и самоходные, смонтированные на тележках и закрепляемые при обработке с помощью башмаков.

На радиально-сверлильных станках общего назначения заготовку закрепляют на фундаментной плите 7 (рисунок 1.12) или приставном столе Р; очень крупные заготовки устанавливают на полу. В цоколе плиты смонтирована тумба 2, в которой может вращаться поворотная колонна 3. Зажим колонны – гидравлический.

Рисунок 1.12 – Радиально-сверлильный станок:

1 – плита; 2 – тумба; 3 – колонна; 4 – механизм подъема; 5 – ходовой винт; 6 – рукав; 7 – шпиндельная бабка; 8 – шпиндель; 9 – приставной стол

Рукав 6 перемещается по колонне от механизма подъема 4 и ходового винта 5. Шпиндельная бабка 7 смонтирована на рукаве и может перемещаться по нему вручную. В шпиндельной бабке размещены коробки скоростей, подач и органы управления. Шпиндель 8 с инструментом устанавливают относительно заготовки поворотом рукава и перемещением по нему шпиндельной бабки.

1.2.3 Сверлильные станки с ЧПУ

1.2.3.1 Вертикально-сверлильный станок с ЧПУ

Станок предназначен для сверления, зенкерования, развертывания, нарезания резьбы и легкого прямолинейного фрезерования деталей из стали, чугуна и цветных металлов в условиях мелкосерийного и серийного производства.

Револьверная головка 3 (рисунок 13) с автоматической сменой инструмента и крестовый стол 4 позволяют производить координатную обработку деталей типа крышек фланцев, панелей без предварительной разметки и применения кондукторов. Класс точности станка обычно П.

Станок оснащен замкнутой системой ЧПУ, в качестве датчиков обратной связи используются сельсины. Управление процессом позиционирования и обработки в прямоугольной системе координат осуществляет УЧПУ. Имеется цифровая индикация, предусмотрен ввод коррекции на длину инструмента. Точность позиционирования стола и салазок 0,05 мм, дискретность задания перемещений и цифровой индикации 0,01 мм. Число управляемых координат – 3/2 (всего/одновременно).

УЧПУ, смонтированное в шкафу 7, содержит считывающее устройство 10, кодовый преобразователь 9, блок технологических команд 6, блоки управления приводами салазок 8 и стола 7. Для удобства визуального наблюдения за работой механизмов предусмотрен блок 11 ручного управления и сигнализации. УЧПУ оснащают различными дополнительными блоками: устройствами коррекции радиуса, длины и положения инструмента, значений подачи, скорости резания; индикации перемещений, датчиками обратной связи при нарезании резьбы; блоками контроля останова на рабочих и вспомогательных ходах и т.п.

Получив информацию через считывающее устройство 10, УЧПУ выдает команды на автоматический привод перемещения рабочих органов станка, например на шаговый двигатель 5 привода салазок. Силовое электрооборудование размещено в шкафу 2, откуда команды передаются на станочное электрооборудование. Рабочий орган станка – револьверная головка 3 с набором инструментов – обеспечивает обработку различными инструментами (до шести) в заданной программой последовательности.

Рисунок 1.13 – Вертикально-сверлильный станок с ЧПУ:

1 – автономная стойка УЧПУ; 2 – шкаф силового электрооборудования; 3 – револьверная головка; 4 – стол; 5 – шаговый электродвигатель; б, 7, 8, 11 – блоки управления; 9 – кодовый преобразователь; 10 – считывающее устройство

1.2.3.2 Радиально-сверлильный станок с ЧПУ

На станке выполняют обработку отверстий в крупногабаритных заготовках, а также легкое фрезерование поверхностей и пазов, в том числе криволинейных. Класс точности станка Н. Число управляемых координат (всего /одновременно).Точность установки координат 0,001 мм. Программируется: перемещение по осям X, Y, Z; параметры режима резания и номер инструмента; смена инструмента осуществляется оператором.

Основные механизмы станка показаны на кинематической схеме (рисунок 14). Деталь располагают на столе-плите, закрепленной на фундаменте. На салазках, перемещающихся по станине (ось X), установлена колонна, по вертикальным направляющим которой выполняет установочное перемещение рукав. По направляющим рукава движется шпиндельная головка (подача по оси Y) с размещенными в ней коробкой скоростей и приводом подач. Направляющие шпиндельной головки и салазок комбинированные (скольжения - качения). Передняя поверхность направляющих шпиндельной бабки – лента из фторопласта, работающая в паре с передней чугунной термообработанной направляющей рукава. Шпиндель имеет осевую подачу по оси Z.

У станка установлен стеллаж вместимостью 18 инструментов, обеспечивающих работу станка по программе. У каждой ячейки с инструментом имеется лампочка, которая сигнализирует о том, какой инструмент по программе оператор должен установить в шпиндель. Ячейки снабжены микропереключателями, которые срабатывают, если извлечен незапрограммированный инструмент или отработавший инструмент вставлен не в свою ячейку. При этом работа станка по автоматическому циклу прекращается.

Главное движение шпиндель (вал VII) получает от электродвигателя Ml через передачу 29/35, коробку скоростей, состоящую из пяти двойных блоков Б1– Б5. Блок Б5 может занимать положение, показанное рисунке 1.14, или, перемещаясь, сцеплять с колесом z = 28 внутреннего зацепления. Все блоки и фрикционная муфта 2 переключаются гидросистемой станка по команде от УЧПУ. Муфта 2 предназначена для плавного пуска привода, реверсирования шпинделя и для предохранения элементов привода от перегрузки. Муфта 2 сблокирована с тормозом.

Шпиндель установлен в подшипниках повышенной точности и связан роликовой цепью с механизмом ограничения хода. Инструмент зажимается пакетом тарельчатых пружин. В станке предусмотрено устройство для удаления инструмента. На штангу-толкатель, проходящую через центральное отверстие шпинделя, воздействует рычаг, передающий усилие гидроцилиндра. Управляют гидроцилиндром с пульта управления. Датчик нарезания резьбы получает вращение от вала VII через зубчатую I передачу 42/42.

Существует другое исполнение привода главного движения – с двигателем постоянного тока. Тогда коробка скоростей упрощается: в ней отсутствуют блоки Б1– Б5 и муфта 2.

Движение подач осуществляется от высоко моментных двигателей постоянного тока, обеспечивающих как рабочие подачи, так и ускоренные перемещения. В двигатели встроены тахогенератор и револьвер – датчик обратной связи.

Движение по оси Z шпиндель получает от двигателя М2 через передачи 19/38, 1/48 и реечную передачу. Реечное колесо z = 13 расположено на одном валу с червячным колесом, а рейка служит гильзой шпинделя. Подача шпиндельной головки по рукаву (ось Y) происходит от двигателя МЗ через передачу винт – гайка качения XIII. Перемещение салазок (ось X) обеспечивается двигателем М4 через передачу винт –гайка качения XIV.

Перемещение рукава по колонне осуществляется от двигателя М5 через муфту 7, зубчатые передачи 35/55, 16/48 и винт с шагом Р= 6 мм. Рукав зажимается под действием пружин, которые толкают клиновый шток, воздействующий через толкатель и рычаги на прижимные планки. Зажимное устройство мгновенно срабатывает при выключении станка. Отжим рукава происходит с помощью гидроцилиндра (на рисунке1.14 не показан).

Рисунок 1.14 – Кинематическая схема радиально-сверлильного станка с ЧПУ:

1,2– муфты; 3 – рейка (т = 3 мм); Ml– М4– электродвигатели; Б1 – Б5 – двойные блоки зубчатых колес коробки скоростей; Д – датчик нарезания резьбы.

1.2.4 Горизонтально-расточные станки

1.2.4.1 Универсальный горизонтально-расточный станок с ручным управлением

Станок предназначен для обработки заготовок больших размеров и массы. Станок (рисунок 1.15) имеет неподвижную переднюю стойку 3, установленную на основании 11. На направляющих стойки может перемещаться вверх-вниз шпиндельная бабка 7 с расточным шпинделем 6 и планшайбой 5. На направляющих основания расположены салазки 10, а на них стол 9, который может перемещаться в продольном и поперечном направлениях относительно оси шпинделя и совершать круговое движение.

Рисунок 1.15 – Универсальный горизонтально-расточный станок:

1,3 – стойки; 2 – люнет; 4 – суппорт; 5 – планшайба; 6 – шпиндель; 7 – шпиндельная бабка; 8 – пульт; 9 – стол; 10 – салазки; 11 – основание

На основании установлена задняя стойка 1 с люнетом 2, предназначенным для дополнительной опоры конца борштанги при растачивании длинных отверстий. На планшайбе в радиальных направляющих смонтирован суппорт 4, обеспечивающий обработку резцом плоских поверхностей и выточек. Управление станком осуществляется с пульта 8. Координаты перемещения шпиндельной бабки, люнета, задней стойки и стола отсчитываются по лимбам или с помощью навесных оптических устройств (с точностью до 0,01 мм).

1.2.4.2 Горизонтально-расточный станок с ЧПУ

Этот станок используют в условиях единичного и мелкосерийного производства для сверления, зенкерования, растачивания, фрезерования и нарезания резьбы метчиками в заготовках из черных и цветных металлов.

Станок оснащен замкнутой позиционной системой ЧПУ. Предусмотрена цифровая индикация текущего и задаваемого значений перемещений по осям. В качестве датчиков обратной связи применены сельсины. Число управляемых осей координат (всего/одновременно) равно 5/2. Дискретность отсчета по осям X, У, Z составляет 0,01 мм. Возможно введение коррекции длины и положения инструмента.

Станок выполнен с выдвижным шпинделем, продольно-подвижной стойкой и поперечно-подвижным поворотным столом. Шпиндель 9 станка (рисунок 16) получает главное вращательное движение и осевое перемещение по оси Z. По горизонтальным направляющим станины 1 перемещаются салазки 14 стойки 7 от редуктора подач 15 по оси W. Стол 4 имеет поперечную подачу по оси X от редуктора подач 2 и запрограммированный поворот на угол В'. По вертикальным направляющим стойки 7 перемещается шпиндельная бабка 8 по оси Y.

Главное движение шпиндель (вал IV) получает от электродвигателя постоянного тока Ml через блоки зубчатых колес Б1 и Б2 и через передачу 22/74 (или 60/64). Муфта 10 и блоки Б1, Б2 переключаются электрогидравлическим механизмом. При переключении механических ступеней подача отключается, а при электрическом регулировании не отключается.

Выходной вал I двигателяMl имеет бесступенчато изменяемую частоту вращения 600...3000 мин-1.

Рисунок 1.16 – Кинематическая схема горизонтально-расточного станка с ЧПУ:

1 – станина; 2, 15 – редукторы; 3, 5, 6, 10- 13, 17-19- муфты; 4 -стол; 7– стойка; 8 – шпиндельная бабка; 9 – шпиндель; 14 – салазки; Ml–МЗ – электродвигатели; Д – датчик; Б1– Б2 – блоки зубчатых колес

Поворот стола осуществляется от вала XXII через передачи 20/80, 43/78 (включена муфта 1), 38/52, 52/52, 38/38, 38/38, червячную передачу 2/225. Для установки поворотного стола через 90° на салазках стола установлен индуктивный датчик, а на поворотном столе – четыре магнитопривода, конструкция которых позволяет регулировать угол поворота в небольших пределах. При подходе в зону датчика стол перемещается на заранее заданной небольшой скорости. Все подвижные механизмы станка зажимаются пакетом тарельчатых пружин, а отжимаются гидравликой.

Гидросистема станка осуществляет переключение механических ступеней главного привода, отжим подвижных органов станка, отжим инструмента в шпинделе.

1.2.5 Координатно-расточные станки

1.2.5.1 Назначение и конструктивные особенности

Координатно-расточные станки предназначены для обработки отверстий с высокой точностью взаимного расположения относительно базовых поверхностей в корпусных деталях, кондукторных плитах, штампах в единичном и мелкосерийном производстве. На этих станках выполняют практически все операции, характерные для расточных станков. Кроме того, на координатно-расточных станках можно производить разметочные операции.

Для точного измерения координатных перемещений станки снабжены различными механическими, оптико-механическими, индуктивными и электронными устройствами отсчета, позволяющими измерять перемещения подвижных узлов с высокой точностью – 0,003...0,005 мм. Станки снабжены универсальными поворотными столами, дающими возможность обрабатывать отверстия в полярной системе координат и наклонные отверстия.

По компоновке станки выполняют одностоечными и двухстоечными. Главным движением является вращение шпинделя, а движением подачи – вертикальное перемещение шпинделя. Установочные движения в одностоечных станках – продольное и поперечное перемещение стола на заданные координаты и вертикальное перемещение шпиндельной бабки в зависимости от высоты детали; в двухстоечных станках – продольное перемещение стола, поперечное перемещение шпиндельной бабки по траверсе и вертикальное перемещение траверсы со шпиндельной бабкой.

1.2.5.2 Координатно-расточный станок с ручным управлением

Общий вид одностоечного координатно-расточного станка показан на рисунке 1.17.К станине 19 привинчена стойка 9, на направляющих которой смонтирована шпиндельная бабка 8, имеющая вертикальное перемещение. На шпиндельной бабке расположена коробка скоростей 7, передающая вращение шпинделю 4. На направляющих 18 станины установлены салазки 17, а на них – стол 16 с определенным размером рабочей поверхности. Продольное и поперечное бесступенчатое перемещение стола осуществляется от электродвигателя постоянного тока через червячные передачи, зубчатые колеса и рейки. На станке предусмотрены устройства для автоматического зажима-разжима стола и салазок во время работы. На шпиндельной бабке установлены указатель 6 частоты вращения шпинделя и указатель 2 скорости перемещения гильзы, рукоятки 5и 72 для ручного ускоренного и точного перемещения шпинделя, а также маховик 77, служащий для установки частоты вращения шпинделя.

На столе смонтированы пульты управления 3 с кнопками и регуляторами 2, 14, 13 скорости перемещения соответственно салазок, стола и гильзы шпинделя. Здесь же установлены маховики ручного перемещения салазок и стола: 7, 20 – на ускоренном ходу, 24, 21 – с микрометрической подачей, а также рукоятки 75, 23 механизмов набора координат салазок и стола и маховички 22 устройства приведения отсчета оптических систем к нулю.

Рисунок 1.17 – Одностоечный координатно-расточный станок с ручным управлением:

1 – маховик ручного перемещения стола; 2 – кнопка перемещения салазок; 3 – пульты управления; 4 – шпиндель; 5 – рукоятка для ручного ускоренного перемещения шпинделя; 6 – указатель частоты вращения шпинделя; 7 – коробка скоростей; 8 – шпиндельная бабка; 9 – стойка; 10 – указатель скорости перемещения гильзы шпинделя; 11 – маховик для установки частоты вращения шпинделя; 12 – рукоятка для ручного точного перемещения шпинделя;13 – кнопка перемещения гильзы шпинделя; 14 – кнопка перемещения стола; 15 – кнопка механизма набора координат салазок; 16 – стол; 17 – салазки; 18 – направляющие; 19 – станина; 20 – маховик ручного ускоренного перемещения стола; 21 – маховик ручного перемещения стола с микрометрической подачей; 22 –маховичок устройства приведения отсчета оптических систем к нулю; 23 – кнопка механизма набора координат стола; 24 – маховик ручного перемещения салазок с микрометрической подачей.

Бесступенчатое вращение шпиндель 8 (рисунок 1.18, а) получает от электродвигателя постоянного тока Ml через сменную клиноременную передачу d1/d2, зубчатые колеса 33/70 и 70/40 (или 33/70 и 19/56). Вертикальная подача гильзы 9 шпинделя осуществляется от регулируемого электродвигателя 4 постоянного тока посредством червячной передачи 1/38, зубчатых колес 21/21, червячной передачи 1/56, фрикционной муфты 3, реечного зубчатого колеса z = 16 и рейки 6, закрепленной на гильзе. При выключенной муфте 3 производится ручное перемещение гильзы: ускоренное от маховика 7 и точное – от рукоятки 2 через передачу коническую 22/30 и червячную 1/56. Ускоренное перемещение шпиндельной бабки 10 выполняется от электродвигателя М2 с помощью червячной передачи 2/22 и далее однозаходного червяка 5 и рейки 6.

Совмещение осей обрабатываемого отверстия и шпинделя осуществляется перемещением стола и салазок на заданные координаты.

Отсчет перемещений производится по стеклянным масштабным линейкам, смонтированным на столе и салазках станка. Шкала 72 линейки стола имеет 1000 высокоточных делений через 1 мм. На шкале 13 линейки салазок нанесено 630 делений через 0,01 мм. Кроме того, имеется микронная шкала 14.

Риски делений проецируются на матовые экраны оптических устройств с 75-кратным увеличением. Таким образом, миллиметровый промежуток между делениями масштаба составляет 75 мм.

На рисунке 20, б проставлено число 73,543 мм: миллиметры отложены на шкале 72, сотые – на шкале 13, а тысячные – на шкале 14.

1.2.5.3 Координатно-расточные станки с ЧПУ

Класс точности этих станков А и С; их выпускают в одностоечном и двухстоечном вертикальном исполнении с шириной стола от 32 до 2000 мм. Дискретность задания перемещений по осям составляет от 0,0001 до 0,005 мм. По уровню автоматизации различают станки с цифровой индикацией и предварительным набором координат; с ЧПУ; с ЧПУ и автоматической сменой инструментов и заготовок.

На координатно-расточных станках с ЧПУ кроме сверлильно-расточных можно выполнять и фрезерные работы при сохранении особо высокой точности. По конструкции станки с ЧПУ аналогичны координатно-расточным станкам с ручным управлением.

Координатно-расточные станки с ЧПУ устанавливают на специальные виброизолирующие опоры в термоконстантных помещениях с температурой воздуха (20 ± 0,2) °С.

Рисунок1.18 – Кинематическая схема шпиндельной бабки координатно-расточного станка (а) и шкалы его оптического устройства (б):

1 – маховик; 2 – рукоятка; 3 – муфта; 4 – регулируемый электродвигатель; 5 – червяк; 6, 7 – рейки; 8 – шпиндель; 9 – гильза; 10 – шпиндельная бабка; 11 – противовес; 12 – миллиметровая шкала; 13 – шкала сотых долей миллиметра; 14 – микронная шкала; Ml, M2 – электродвигатели.

Начальное положение целесообразно отсчитывать от нуля, для чего в системе отсчета имеются маховички устройства приведения отсчета к нулю (см. рис. 9, поз. 22).

1.3 Технология обработки на сверлильных станках и их оснастка

На сверлильных станках можно выполнять не только сверление, но и другие технологические операции дальнейшей обработки отверстий. На современных сверлильных станках осуществляют следующие работы:

- сверление сквозных и глухих отверстий (рисунок 1.19, а);

- рассверливание отверстий на больший диаметр (рисунок 1.19, б);

- зенкерование, выполняемое для получения отверстия с высокими квалитетом и параметром шероховатости поверхности (рисунок 1.19, в);

- зенкование, выполняемое для образования в основании просверленного отверстия гнезд с плоским дном под головки винтов и болтов (рисунок 1.19, г);

- развертывание цилиндрических и конических отверстий, обеспечивающее высокую точность и шероховатость обрабатываемой поверхности (рисунок 1.19, д);

- раскатывание отверстий специальными оправками со стальными закаленными роликами или шариками для получения плотной и гладкой поверхности отверстия, а также шероховатости Ra 0,63...0,08 мкм (рисунок 119, е);

- нарезание внутреннихрезьб метчиками (рисунок 1.19, ж);

- подрезание (цекование) торцов наружных и внутренних приливов для получения ровной поверхности, перпендикулярной к оси отверстия (рисунок 1.19, з).

Технологические возможности сверлильных станков не исчерпываются перечисленными работами. На них можно развальцовывать полые заклепки, обрабатывать многогранные отверстия, а также выполнять другие операции.

Отверстия на сверлильных станках обрабатывают различными режущими инструментами: сверлами, зенкерами, зенковками, развертками, резцами и метчиками.

Для крепления сверл, разверток, зенкеров и других режущих инструментов в шпинделе сверлильного станка применяют следующие вспомогательные инструменты: переходные сверлильные втулки, сверлильные патроны, оправки и т.д.

Переходные конические втулки служат для крепления режущего инструмента с коническим хвостовиком, когда номер конуса хвостовика инструмента не соответствует номеру конуса в шпинделе станка, например на токарно-винторезных станках.

Наружные и внутренние поверхности переходных втулок выполняют с конусом Морзе семи номеров от (0 до 6) по ГОСТ 8522–70. Втулку вместе со сверлом вставляют в конусное гнездо шпинделя станка. Если одной втулки недостаточно, то применяют несколько переходных втулок, вставляя одну в другую.

Сверлильные патроны используют для крепления режущих инструментов с цилиндрическим хвостовиком диаметром до 20 мм.

Рисунок 1.19 – Работы, выполняемые на сверлильных станках:

а – сверление, б – рассверливание, в – зенкерование, г – зенкование, д – развертывание, е – раскатывание, ж – нарезание внутренней резьбы, з – подрезание (цекование) торцов.

В трехкулачковом сверлильном патроне инструменты закрепляют ключом (рисунок 1.20, а). Внутри корпуса патрона (рисунок 1.20, б) наклонно расположены три кулачка 1 с резьбами, объединенные гайкой 2. Обойму 3 вращают специальным ключом 4, вставленным в отверстие корпуса патрона. При вращении обоймы по часовой стрелке одновременно с ней вращается гайка.

Рисунок 1.20 – Сверлильный патрон для закрепление сверел с цилиндрическим хвостовиком:

а – общий вид патрона с ключом для зажима заготовки, б – устройство патрона: 1 – кулачки, 2 – гайка, 3 – обойма, 4 – ключ.

Зажимные кулачки, опускаясь вниз, постепенно сходятся и зажимают цилиндрический хвостовик сверла или другого режущего инструмента. При вращении обоймы против часовой стрелки кулачки, поднимаясь вверх, расходятся и освобождают зажатый инструмент.

В двухкулачковом сверлильном патроне хвостовик инструмента зажимают, перемещая в Т-образных пазах корпуса два кулачка. Эти кулачки сближают и разводят ключом при помощи винта, имеющего правую и левую резьбу.

Для зажима сверл малого диаметра с цилиндрическими хвостовиками часто используют цанговые патроны.

Быстросменные сверлильные патроны применяют для сокращения вспомогательного времени при работе на сверлильных станках. Они позволяют быстро менять режущий инструмент, не выключая станок. Один из таких патронов, предназначенный для крепления режущих инструментов с коническими хвостовиками, изображен на рисунок 1.21, а. Для крепления сверл с цилиндрическими хвостовиками в коническое отверстие 6 патрона вставляют переходную коническую разрезную втулку (рисунок 1.21, б). В последнее время в серийном и массовом производствах широко применяют такие втулки для крепления сверл с цилиндрическими хвостовиками диаметром до 10 мм. Эта втулка, вставленная в шпиндель сверлильного станка, обеспечивает прочное закрепление сверла.

Самоустанавливающиеся сверлильные патроны применяют при обработке предварительно просверленных отверстий. Патроны позволяют центрировать режущий инструмент по оси обрабатываемого отверстия.

Рисунок 1.21 – Быстросменный сверлильный патрон (а) и коническая втулка для крепления сверел с цилиндрическими хвостовиками (б):

1 – корпус патрона, 2 – сменная втулка, 3 – шарики, 4 – муфта, 5 – кольцо, 6 – оправка

Рисунок 1.22 – Предохранительный патрон для нарезания резьбы в глухих и сквозных отверстиях:

1 – кольцо для крепления метчика, 2, 4 – ведомые полумуфты, 3 – кулачки муфты, 5 – ведущая кулачковая полумуфта, 6 – пружина, 7 – оправка, 8 – гайка регулировочная

Предохранительные патроны служат для крепления метчиков при нарезании резьбы на сверлильных станках. Применение таких патронов улучшает качество нарезаемой резьбы и предохраняет метчик от поломок (рисунок 1.22). Ведущая кулачковая полумуфта 5 пружиной 6 прижимается к ведомым полумуфтам 2 и 4, свободно сидящим на оправке 7. При этом кулачки 3, расположенные на торце полумуфты 4, входят во впадины полумуфт 2 и 5 и приводят их в движение. По окончании нарезания резьбы в отверстии полумуфты 2 и 4 вместе с метчиком прекращают вращение, а полумуфта 5, выйдя из зацепления с полумуфтами 2 и 4 и продолжая вращаться, начинает проскальзывать (щелкать). Метчик из нарезанного отверстия вывертывают обратным вращением шпинделя станка. Кольцо 1 служит для закрепления метчика в патроне.

Реверсивные патроны используют при нарезании резьбы на сверлильном станке, который не имеет реверса (устройства для переключения на обратное вращение шпинделя). С их помощью метчики вывертывают из нарезанного отверстия.

Для разверток, закрепляемых в шпинделе сверлильного станка, применяют качающиеся оправки, позволяющие инструменту занимать положение, совпадающее с осью обрабатываемого отверстия.

Удалять режущий инструмент, переходные втулки и сверлильные патроны из отверстия шпинделя станка рекомендуется с помощью специальных клиньев (рисунок 1.23) или эксцентрикового ключа (рисунок 1.24).

Рисунок 1.23 – Клинья для удаления инструмента из шпинделя станка:

а – плоский клин, б – радиусный клин

Рисунок 1.24 – Эксцентриковый ключ для удаления режущего инструмента из шпинделя станка

Для правильной установки и закрепления обрабатываемых заготовок на столе сверлильного станка применяют различные приспособления, из которых наиболее распространенными являются тиски машинные (винтовые, эксцентриковые и пневматические), призмы, упоры, угольники, кондукторы, специальные приспособления и др.

Винтовые машинные тиски широко используют в единичном производстве, а пневматические – применяют чаще всего в серийном и массовом производствах при работе на станках различных групп.

Быстродействующие машинные тиски с рычажно-кулачковым зажимом (рисунок 1.25) используют при работе на сверлильных станках. Они обеспечивают быстрый зажим заготовок. На плоских направляющих поворотной части 2 смонтировано основание 9 подвижной губки 5. Расстояние между губками тисков в зависимости от размеров обрабатываемой заготовки регулируется установочным винтом 4, имеющим трапецеидальную резьбу. Губка 5 выполнена в виде рычага, на конец которого действует двойной кулачок 8 эксцентрикового валика 7, перемещаемого рукояткой 6. Основание 9 представляет собой опору для губки 5 рычага и кулачка 8. Для зажима обрабатываемой заготовки рукоятку 6 нужно перевести в горизонтальное положение.

Рисунок 1.25 – Быстродействующие машинные тиски с рычажно-кулачковым зажимом:

1 – корпус, 2 – поворотная часть, 3 – неподвижная губка, 4 – винт, 5 – губка, 6 – рукоятка, 7 – эксцентриковый вал, 8 – двойной кулачок, 9 – основание

Для закрепления заготовок и обеспечения правильного положения инструмента относительно оси обрабатываемого отверстия на сверлильных станках используют специальные приспособления – кондукторы.

Для направления режущего инструмента в корпусе кондуктора имеются кондукторные втулки, которые обеспечивают точную обработку отверстий в соответствии с чертежом. Конструкция и размеры этих втулок стандартизованы. Существуют постоянные (рисунок 1.26, а) втулки (применяются в кондукторах для мелкосерийного производства при обработке отверстия одним инструментом) и быстросменные (рисунок 1.26, б) с замком (для кондукторов массового и крупносерийного производства). Втулки изготовляют из стали У10А или 20Х и подвергают термической обработке для придания им необходимой твердости.

Рисунок 1.26 – Кондукторные втулки:

а – постоянные, б – быстросменные

Для уменьшения износа втулок и смещения оси обрабатываемого отверстия из-за возможного перекоса инструмента во втулке между ее нижним торцом и поверхностью заготовки оставляют зазор. В результате этого стружка не проходит через втулку и сбрасывается в сторону. При сверлении чугуна устанавливают зазор 0,3 ...0,5d, где d – диаметр отверстия во втулке.

При сверлении стали и вязких материалов (меди, алюминиевых и других сплавов) зазор увеличивают (до диаметра отверстия во втулке).

Кондукторные плиты служат для установки в их отверстиях кондукторных втулок. В зависимости от способа соединения с корпусом кондуктора кондукторные плиты подразделяют на постоянные, поворачиваемые, съемные, подвесные и подъемные. Постоянные плиты изготовляют как единое целое с корпусом кондуктора или жестко соединяют с ним сваркой или винтами. Поворачиваемые плиты вращаются на оси относительно корпуса кондуктора при установке и снятии обрабатываемой детали. Съемные плиты изготовляют отдельно от корпуса.

Подвесные кондукторные плиты устанавливают на нижних концах двух направляющих скалок и закрепляют гайками. Верхние концы скалок свободно входят в отверстия втулок, запрессованных в отверстия корпуса многошпиндельной сверлильной головки, которая закреплена на гильзе шпинделя станка. Подъемные кондукторные плиты по краям имеют два отверстия, которые используют при их установке на верхние концы двух направляющих скалок. Установленные плиты закрепляют гайками. Нижние концы направляющих скалок входят в отверстия корпуса кондуктора. Подъем и опускание направляющих скалок с кондукторной плитой производится от пневмопривода.

Применение кондукторов устраняет необходимость в разметке, нанесении центровых отверстий, выверке заготовок при креплении и других операциях, связанных со сверлением по разметке, снижает утомляемость рабочего и т.д. Поэтому их широко используют в серийном и массовом производстве. В зависимости от конструкции различают накладные, скользящие, опрокидываемые и поворотные кондукторы.

Рассмотрим в качестве примера накладные кондукторы, называемые так потому, что их накладывают на обрабатываемую заготовку. Существуют два вида накладных кондукторов: закрепляемые и незакрепляемые. На рисунке 29 дана схема незакрепляемого накладного кондуктора для сверления четырех отверстий 6. Обрабатываемая заготовка устанавливается базовой поверхностью на поверхности приспособления 5 так, чтобы оси просверливаемых отверстий расположились вертикально, соответственно направлению рабочей подачи сверла. После закрепления в таком положении на заготовку накладывают кондукторную плиту 4. Два фиксирующих пальца 1 и 2 обеспечивают правильное положение направляющих втулок 3 относительно осей отверстий.

Рисунок 1.27 – Незакрепляемый накладной кондуктор:

1 и 2 – фиксирующие пальцы, 3 – направляющие втулки, 4 – кондукторная плита, 5 – базовая поверхность приспособления, 6 – отверстия

К поворотным и передвижным приспособлениям, используемым на сверлильных станках, относятся нормализованные стойки, поворотные и передвижные столы, обычно применяемые для обработки отверстий вместе со съемными рабочими приспособлениями – поворотными кондукторами для установки и закрепления обрабатываемой заготовки и направления режущего инструмента. Поворотные приспособления, имеющие горизонтальную ось вращения делительной планшайбы, принято называть поворотными стойками, а приспособления с вертикальной осью вращения – поворотными столами.

Универсально-сборные приспособления (УСП) широко применяются на многих заводах и служат для крепления заготовок при их обработке на различных металлорежущих станках (например, для обработки отверстий на сверлильных станках). Применение УПС дает большую экономию времени и средств.

Многошпиндельные сверлильные головки являются дополнительным приспособлением к сверлильному станку. Эти головки позволяют одновременно обрабатывать несколько отверстий различными инструментами, что значительно увеличивает производительность сверлильных станков.

На рисунке 1.28 показана конструкция шестишпиндельной револьверной головки для последовательной обработки отверстий в деталях различными режущими инструментами. В головке устанавливают сменные шпиндели, приводы которых имеют различные передаточные числа. Такая конструкция головки позволяет без остановки и переналадки вертикально-сверлильного станка при последовательном повороте шпинделей выполнять различные виды обработки отверстия: сверление, зенкерование, развертывание, нарезание резьбы и цекование торцов.

Рисунок 1.28 – Шестишпиндельная револьверная головка:

1 – фиксатор, 2 – рычаг фиксатора, 3 – ведущая полумуфта, 4 – рычаг муфты, 5 – корпус основной, 6 – стержень, 7, 8 – упорные винты, 9 – рейка, 10 – зубчатое колесо, 11 – коническая зубчатая передача, 12 – храповой механизм, 13 – зубчатый венец, 14 – поворотный корпус, 15 – шпиндель головки

Каждый шпиндель головки поворачивается в вертикальное положение для последующей обработки отверстия соответствующим режущим инструментом автоматически, без остановки станка и переключения скорости. Для включения в работу очередного шпинделя с инструментом револьверная головка, закрепленная на пиноли станка, поднимается.

При работе на сверлильных станках сверловщик часто использует измерительный инструмент для контроля диаметров и глубины отверстий, а также других размеров обрабатываемых заготовок.

Размеры отверстий измеряют и проверяют различными контрольно-измерительными инструментами, которые выбирают в зависимости от требуемой точности измеряемого размера и характера производства. Наиболее часто сверловщик использует следующие измерительные инструменты: измерительную линейку, нутромер, угольники, штангенциркуль, калибры гладкие и резьбовые, штангенглубиномер. Рассмотрим некоторые из них.

Измерительная линейка представляет собой жесткую стальную ленту длиной от 150 до 1000 мм и более с нанесенными на нее делениями через 1 мм и используется для приближенных измерений габаритных размеров обрабатываемых заготовок, расстояний между центрами отверстий, диаметров отверстий и т.д. Точность измерения линейкой – 0,5 мм.

Индикаторный нутромер (рисунок 31, а) применяют для измерения точных отверстий диаметром от 6 мм и более. Погрешность показаний нутромера ± 0,15 мм; цена деления 0,01 мм. В комплект нутромеров входит набор сменных вставок, с помощью которых устанавливают нужные пределы измерения.

Рисунок 1.29 – Нутромеры:

а – индикаторный, б – микрометрический

Рисунок 1.30 – Калибр пробки:

а – гладкая предельная, б – резьбовая двусторонняя

Для проверки точных отверстий применяют микрометрические нутромеры с ценой деления 0,01 мм и погрешностью показаний ± 0,006 мм (рисунок 31, б).

Гладкие калибры –бесшкальные измерительные инструменты – используют главным образом в серийном или массовом производстве для контроля правильности изготовления отверстий.

В настоящее время применяют в основном предельные двусторонние калибры, у которых одна сторона имеет наибольшие предельные размеры детали и называется проходной (ПР), а вторая – наименьшие предельные размеры и называется непроходной (НЕ). К предельным гладким калибрам относятся гладкие пробки (рисунок 1.30, а).

Изделия, имеющие внутренние резьбы, контролируют резьбовыми калибрами – прототипами сопрягаемых изделий. Рабочими калибрами для контроля внутренних резьб являются резьбовые пробки: проходная ПР и непроходная НЕ (рисунок 1.30, б).

1.4 Основные направления модернизации сверлильных станков

1.4.1 Обеспечение наиболее полного использования возможностей современного режущего инструмента

Возможности режущего инструмента, изготовленного из высокостойких режущих материалов и имеющего усовершенствованную конструкцию и геометрию, могут быть полностью использованы только на быстроходных, мощных достаточно виброустойчивых н соответственно жестких станках.

Несмотря на то что в период "внедрения скоростных режимов резания была проведена большая работа по повышению быстроходности, мощности и жесткости станков, модернизация станков с целью обеспечения наиболее .полного использования возможностей современного режущего инструмента продолжает оставаться актуальной. Это обусловливается тем, что далеко не все станки наличного парка, нуждающиеся в .повышении мощности быстроходности, были .подвергнуты соответствующей модернизации. Кроме того, появление новых материалов для изготовления режущих инструментов и проводимое инженерами, учеными и новаторами производства усовершенствование их конструкции создают условия для дальнейшего повышения скоростей резания и увеличения подач.

1.4.2 Концентрация операций и переходов

В данном случае модернизация имеет целью обеспечить возможность совмещения операций или переходов, выполнявшихся ранее последовательно (раздельно) на одном и том же или на разных станках.

1.4.3 Сокращение затрат вспомогательного времени

При полном использовании возможностей современного режущего инструмента, когда работа ведется при высоких режимах резания и при концентрации операции и переходов, основное время во многих случаях сокращается столь значительно, что составляет лишь небольшую часть общего штучного времени. В этих условиях дальнейшая интенсификация режимов резания не дает заметного повышения производительности. Поэтому модернизация станков должна обеспечить сокращение времени, затрачиваемого на соответствующие вспомогательные операции.

1.4.4 Автоматизация цикла обработки

При значительном сокращении доли основного времени в общем времени обработки повышения производительности труда можно добиться за счет автоматизации цикла работы станка. Вследствие этого вопросы автоматизации модернизируемых станков приобретают особую актуальность.

При автоматизации достигается сокращение вспомогательного времени, которое на автоматизированных станках является временем холостых ходов, создаются условия для внедрения многостаночного обслуживания, а в ряде случаев и для повышения режимов работы.

Возможность повышения режимов работы на автоматизированных станках обусловливается тем, что применение высоких режимов резания на неавтоматизированных станках ограничивается условиями ручного управления, которое возможно только при ограниченной (скорости протекания процесса обработки, а соответственно и более низких режимах резания.

1.4.5 Расширение технологических возможностей станка

При расширении технологических возможностей модернизируемый станок приспосабливают для выполнения более широкого круга работ в пределах его основного технологического назначения или для выполнения ранее не свойственных ему работ.

1.4.6 Изменение основного технологического назначения станка

При изменении основного технологического назначения модернизируемый станок перестраивают для выполнения несвойственных ему операций и после этого он не может быть использован по основному технологическому назначению.

1.4.7 Специализация станка

В условиях массового производства, когда на станке постоянно выполняется одна и та же операция или несколько однотипных операций, модернизируемый станок целесообразно специализировать для осуществления этих операций.

1.4.8 Повышение точности станка

Целью модернизации станка является получение точности, превышающей первоначальную точность станков аналогичного типа. Необходимость модернизации этого рода возникает в тех случаях, когда требования к точности обработки не могут быть удовлетворены при использовании имеющегося оборудования.

1.4.9 Улучшение условий эксплуатации станка

Это направление объединяет все мероприятия, которые имеют целью снизить расходы на вспомогательную рабочую силу и материалы, на текущий и капитальный ремонт модернизированных станков.

1.4.10 Повышение безопасности работы на станке

В условиях социалистического производства любая модернизация станка должна обеспечивать безопасность работающего на станке и людей, находящихся вблизи от рабочего места.

1.4.11 Модернизация приводов станков

Общие положения. Исследование, вопросов, связанных с модернизацией приводов станков, доказывает, что, как правило, мощность привода можно повысить только при 'повышении числа оборотов первого вала коробки скоростей. Но и при этих условиях мощность может быть повышена только до определенных пределов и не во всех случаях.

На первый взгляд, исходя из формулы для определения крутящих моментов (Мкр= 97300 N/n) кажется, что без ущерба для работы привода его мощность может быть повышена в тех же пределах, что и быстроходность, так как крутящие моменты и соответственно усилия, действующие на элементы привода, остаются постоянными. В действительности, как подтверждают практика и теоретические расчеты, вначале, повышая угловые скорости всех элементов привода, можно увеличить мощность электродвигателя.

По мере повышения числа оборотов элементов привода возможности для увеличения мощности электродвигателя уменьшаются. Наконец, при каком-то числе оборотов допустимая мощность электродвигателя достигает максимума. Если далее повышать числа оборотов, возникает необходимость уменьшения мощности электродвигателя во избежание повышенного износа элементов привода или их поломки. Такая зависимость между повышением быстроходности станка и мощности электродвигателя объясняется тем, что на детали привода, кроме рабочих нагрузок, действуют также динамические нагрузки, обусловливаемые многими причинами, в первую очередь ошибками зацепления зубчатых колес. Динамические нагрузки резко увеличиваются с повышением быстроходности привода. Чтобы сохранить неизменными суммарные нагрузки на детали привода, приходится уменьшать полезные нагрузки и соответственно мощность -приводного электродвигателя.

Следовательно, повышение- быстроходности станка за счет увеличения передаточного отношения первого звена целесообразно только в определенных пределах, в которых одновременно можно повысить и мощность привода, заменяя электродвигатель. Динамические нагрузки по-разному влияют на работу различных деталей привода. Например, динамические нагрузки, действующие на валы и подшипники качения, незначительны и могут практически не учитываться. Динамические нагрузки на зубчатые колеса могут достигать большой величины. Вместе с тем повышение окружных скоростей зубчатых колес приводит к уменьшению срока их службы. Поэтому пределы повышения быстроходности и мощности приводов станков определяют на основе поверочных расчетов зубчатых колес.

Повышение быстроходности станка ограничивается не только условиями нагрузки деталей привода, но и допустимыми для них окружными скоростями и виброустойчивостью станка в целом.

При решении вопроса о повышении быстроходности приводанадо иметь в виду и влияние скоростей вращения элементов привода на к. о. д. станка, который имеет тенденцию к. снижению по мере увеличения быстроходности привода. Уменьшение к. п. д. зависит от возрастания потерь на трение, часть которых увеличивается .пропорционально повышению 'быстроходности привода, а часть в большей степени, чем быстроходность.

Выбор оптимального варианта модернизации привода зависит также от технологических задач, для решения которых модернизируется ставок, и от -вида производства – индивидуальное, серийное или массовое, для которого предназначается модернизированный станок.

Таким образом, в зависимости от технологических задач, конструкции привода и запасов прочности и долговечности его деталей следует выбирать варианты модернизации привода движения резания, являющиеся для данного конкретного случая наиболее оптимальными.

Ниже рассматриваются основные варианты модернизации приводов движения резания в применении к консольно-фрезерным станкам.

1.4.12 Варианты модернизации приводов

Существуют три основных варианта модернизации, которые являются наиболее простыми. Они предусматривают повышение быстроходности путем пропорционального увеличения чисел оборотов всех элементов привода. В первом варианте это достигается упразднением первой понижающей передачи; во втором варианте – установкой более быстроходного электродвигателя, в третьем – увеличением передаточного отношения первой постоянной передачи.

Каждый из указанных вариантов имеет свои преимущества и недостатки. В отношении К.П.Д. оптимальным является первый вариант, то объему работ наилучшим является второй вариант, третий вариант, создает наиболее широкие возможности варьирования пределов повышения быстроходности станка и соответственно мощности электродвигателя. В отношении других параметров все три 'варианта примерно равноценны.

Четвертый вариант модернизации привода применяется в том случае, если окружные скорости промежуточных элементов привода настолько высоки, что дальнейшее повышение их быстроходности сокращает срок их службы и может привести к поломкам. Повышение быстроходности шпинделя достигается увеличением передаточного отношения последней передачи. Эффективная мощность на шпинделе может даже из-за увеличения потерь, связанных с увеличением быстроходности, несколько понизиться. Данный метод целесообразно применять для модернизации станков, используемых на чистовых операциях, которые требуют быстроходности, но небольшой мощности.

Пятый вариант модернизации применяют в случае, когда окружная скорость зубчатых колес привода уже достаточно велика и повышение быстроходности в нужных пределах за счет увеличения скорости всех звеньев привода оказывается невозможным. Этот вариант предусматривает повышение быстроходности станка частично за счет увеличения передаточного отношения последнего звена и частично посредством повышения числа оборотов первого звена привода движения резания по одному из первых трех вариантов.

Повышение быстроходности шпинделя может быть достигнуто в весьма широких пределах, а увеличение мощности привода незначительно, поэтому данный вариант пригоден в тех случаях, когда модернизированный станок предназначается для получистовых и чистовых операций, не требующих большой мощности привода.

В рассмотренных пяти вариантах модернизации приводов движения резания обычно удается обеспечить прежний диапазон регулирования скорости и прежнее количество скоростей вращения шпинделя, которые станок имел до модернизации и, следовательно, сохранить его универсальность.

Однако модернизировать станки устаревших конструкций рассмотренными методами обычно не удается, так как вся конструкция привода в целом (материал деталей привода, их термическая обработка, точность изготовления, система смазки и т. л.) оказывается совершенно не приспособленной для работы на высоких скоростях и требует при модернизации коренной переделки, что нерационально.

Модернизацию станков устаревших конструкций, в частности станков со ступенчато-шкивным приводом, целесообразно вести в направлении их специализации, автоматизации и изменения основного технологического назначения для использования в крупносерийном и массовом производстве.

Для станков, используемых в -серийном -производстве, диапазон регулирования и количество скоростей могут быть при модернизации существенно сокращены; станки, модернизируемые для массового производства, могут иметь 1–3 скорости и весьма малый диапазон регулирования скорости. В этом случае в зависимости от вида производства и технологических задач можно использовать шестой, седьмой или восьмой варианты модернизации.

Шестой вариантшироко применяется для станков со ступенчато-шкивным приводом, конструкции которых не позволяют рассмотренными выше методами повысить их быстроходность и мощность. При этом методе широко используются стандартныеи1приставные коробки скоростей, имеющие от четырех до девяти передач, или различные варианты для бесступенчатого изменения скорости, например, тороидные вариаторы конструкции Светозарова, шарикового типа, с раздвижными конусами и др. Для модернизации фрезерных и токарных станков приставные коробкискоростей иногда применяются совместно с колонкой и натяжными роликами.

Диапазон регулирования при этом методе модернизации находится в пределах 3–10. Объем работ по модернизации значителен. Однако в этом случае может быть достигнуто весьма существенное повышение быстроходности и мощности даже для станков устаревших конструкций.

Этот вариант особенно пригоден для модернизации группы аналогичных станков, предназначенных для работы в условиях серийного производства.

Седьмой вариант модернизации применяется для массового производства, где за станком закрепляется определенная операция и поэтому можно обойтись без изменения скоростей, осуществляя привод шпинделя непосредственно от электродвигателя через ременную передачу.

Для изменения скорости при настройке станка на другую операцию можно использовать сменные шкивы, а в ряде случаев – ступенчатые. Затраты по этому варианту незначительные, а эффект в условиях массового производства весьма большой, так как быстроходность и мощность привода могут быть повышены в необходимых для осуществления заданной операции пределах.

Восьмой вариант модернизации предусматривает установку новой шпиндельной бабки (в большинстве случаев упрощенной конструкции) с ограниченным диапазоном регулирования. Этот вариант чаще 'всего используется для расширения технологических возможностей станков или изменения их основного технологического назначения и одновременно обеспечивает возможность внедрения скоростных методов обработки.

В практике заводив этот метод модернизации широко используется для переоборудования устаревших горизонтально- и универсально-фрезерных станков в вертикально-фрезерные для работы на скоростных режимах в условиях серийного и крупносерийного производства.