ДИПЛОМНЫЙ ПРОЕКТ

Проект модернизации консольно-фрезерного станка модели 6Р81

Аннотация

Пояснительная записка содержит 142 страницы, в том числе 75 ри-сунков, 18 таблиц, 31 источник. Графическая часть выполнена на 10 ли-стах формата А1.

В дипломном проекте выполнен проект модернизации консольно-фрезерного станка 6Р81. Для этого решены следующие задачи:

- спроектирован привод главного движения с расширенным диапа-зоном частот вращения;

- спроектирована двухшпиндельная фрезерная головка;

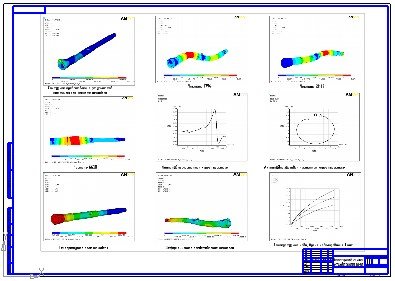

- проведен анализ статических и динамических характеристик эле-ментов несущей системы станка и шпинделей;

- разработка технологического процесса детали, обрабатываемой на разработанном станке;

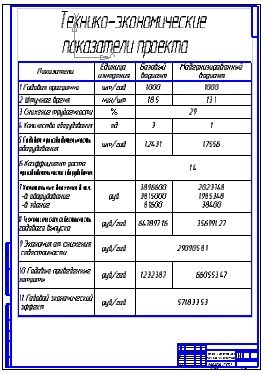

- оценка экономической эффективности от проведения модерниза-ции;

- разработаны мероприятия по безопасности труда.

The summary

Explanatory note contains 142 pages , including 75 risuning , 18 tables , 31 source . Graphic portion is 10 sheets of A1.

In the thesis project was carried out modernization project milling ma-chines 6R81 . For this following tasks :

- Main drive is designed with an extended range of speeds ;

- Designed duplex frezernaya golovka ;

- An analysis of static and dynamic characteristics of the elements of the support system and the machine spindle ;

- Process design details , processed on a machine developed ;

- Economic evaluation of modernization ;

- Developed measures for safety.

Содержание

Введение 7

1 Обзор состояния вопроса и постановка задачи на дипломное проектирование 8

1.1 Уменьшение вспомогательного времени 8

1.2 Требования, предъявляемые к фрезерным станкам скоростными методами обработки 12

1.3 Повышение жесткости и виброустойчивости станков 14

1.4 Повышение уровня механизации станков 17

1.5 Механизация и автоматизация цикла работы станка 18

1.6 Модернизация фрезерных станков 20

1.7 Защитные ограждения для фрезерных станков 23

1.8 Постановка задачи на дипломное проектирование 26

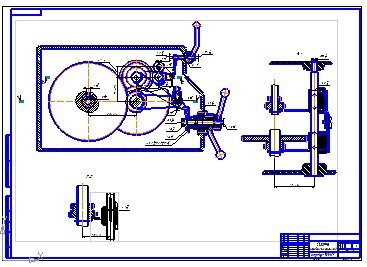

2 Проектирование привода главного движения 29

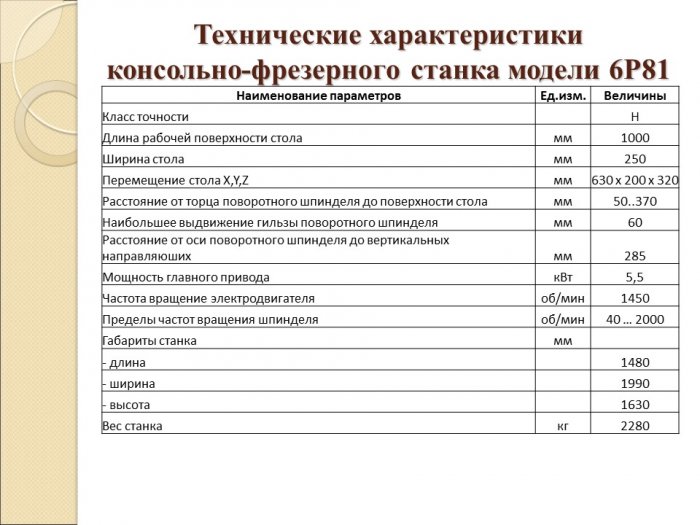

2.1 Выбор приводного электродвигателя 29

2.2 Определение общего диапазона регулирования привода 29

2.3 Определение общего числа ступеней скорости 29

2.4 Выбор конструктивных вариантов привода 29

2.5 Определение числа возможных кинематических вариантов 30

2.6 Определение максимальных передаточных отношений по группам передач 31

2.7 Выбор вариантов структурной формулы 32

2.8 Построение структурной сетки 33

2.9 Построение графика частот вращения 34

2.10 Определение передаточных отношений в группах передач 34

2.11 Определение чисел зубьев передач 35

2.12 Определение крутящих моментов на валах коробки скоростей 36

2.13 Расчет прямозубой эвольвентной передачи 36

2.14 Расчет и построение свертки коробки скоростей 38

2.15 Расчет и подбор подшипников 40

2.16 Расчет сечения сплошного вала 41

3 Проектирование фрезерной головки 46

4 Исследовательская часть 53

4.1 Статический расчет модели несущей системы на жесткость 53

4.2 Модальный анализ НСС 55

4.3 Динамический расчет НСС 59

4.4 Расчет шпинделя на жесткость 65

4.5 Модальный анализ шпинделя 66

4.6 Динамический расчет шпинделя 68

4.7 Стационарный тепловой расчет шпинделя 69

4.8 Термодеформационный стационарный расчет шпинделя 70

4.9 Нестационарный тепловой расчет шпинделя 70

4.10 Термодеформационный нестационарный расчет шпинделя 71

5 Разработка технологического процесса изготовления детали КП–11.009 – «Корпус переключения» 72

5.1 Анализ конструкции детали и требований к ее изготовлению 72

5.2 Определение типа производства 73

5.3 Отработка конструкции детали на технологичность 77

5.4 Выбор исходной заготовки 78

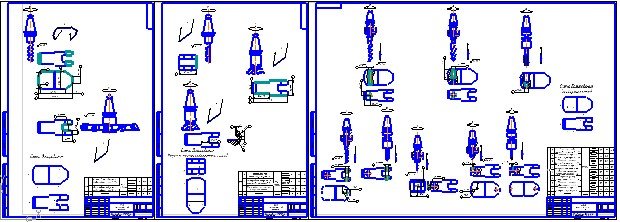

5.5 Проектирование маршрута обработки детали 80

5.6 Проектирование технологических операций 96

5.7 Назначение режимов обработки 97

5.8 Нормирование технологической операции 99

6 Расчет экономического эффекта от модернизации консольно-фрезерного станка модели 6Р81 101

6.1 Исходные данные для расчета экономического эффекта от модернизации 101

6.2 Расчет затрат на проведение модернизации 103

6.3 Расчет экономического эффекта от проведения модернизации 105

7 Безопасность труда 118

7.1 Анализ и обеспечение безопасных условий труда 118

7.2 Возможные чрезвычайные ситуации 124

Заключение

Список использованных источников 128

Приложение А 131

Приложение Б 134

Приложение В 137

Приложение Г 140

Введение

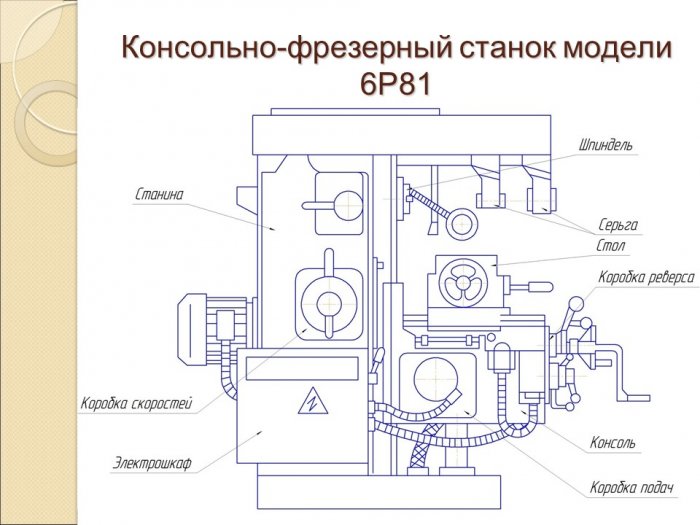

Развитый машиностроительный комплекс, высокий уровень его тех-нологий, конкурентоспособность выпускаемых машин и механизмов яв-ляются непременным условием динамичного развития экономики. Особое место в развитии отраслей машиностроения и металлообработки занимает станкоинструментальная промышленность, которая поставляя технологи-ческое оборудование, обеспечивает внедрение достижений научно-технического прогресса в области технологий, определяет уровень ре-сурсных затрат в промышленности, формирует парк технологического оборудования.

Фрезерные станки составляют значительную долю в общем объеме металлорежущего оборудования. На некоторых предприятиях фрезерные станки составляют примерно пятую часть от всего заводского парка стан-ков. На фрезерных станках выполняют весьма широкий круг работ, что обеспечивается разнообразием конструкций и кинематики станков, а так-же инструмента. Типы и модели фрезерных станков отличаются назначе-нием, конструкцией, кинематикой, размерами, уровнем автоматизации и степенью точности.

Достижение и сохранение в течение длительного времени высокой производительности и точности фрезерных станков является важной эко-номической задачей, которую можно решить совершенствованием кон-струкций станков, отдельных его элементов, их правильной эксплуатаци-ей, своевременным и технически грамотным обслуживанием.

1 Обзор состояния вопроса и постановка задачи на дипломное проектирование

1.1 Уменьшение вспомогательного времени

Организационно-экономические и технологические условия исполь-зования металлорежущих станков (МС) и станочных систем (СС) у потре-бителей очень разнообразны. Однако все многообразие потребительских свойств сводится к четырем обобщающим показателям, инвариантным для любого производства: производительность, точность, переналажива-емость (технологический диапазон использования), надежность.

Эффективность современных МС и СС при их высокой стоимости может быть обеспечена только в условиях интенсивной эксплуатации с максимальным использованием фонда рабочего времени. При встраива-нии станка в автоматизированную систему необходимым условием повы-шения эффективности станка является его работа в непрерывном режиме с минимальным участием человека.

Затраты времени на выполнение вспомогательных приемов в насто-ящее время примерно равны затратам времени на резание и, если не при-нимать мер для сокращения этих непроизводительных затрат, они с уве-личением скоростей резания и рабочих подач будут возрастать.

Таким образом, для существенного повышения производительности станков необходимо предусматривать проведение мероприятий, сокра-щающих не только машинное время, но и вспомогательное. Даже значи-тельное повышение режимов резания при неизменных остальных состав-ляющихрабочего времени дает сравнительно небольшое повышение про-изводительности труда, причем оно тем меньше, чем больше удельный вес вспомогательного времени в общем балансе затрат рабочего времени.

Приемы, связанные с установкой и креплением детали, включают все движения станочника по выверке, подравниванию и закреплению де-тали в тисках или приспособлении различными способами. Затраты вре-мени на установку детали зависят от ее конфигурации, быстроты фикса-ции базовых поверхностей и требуемой точности установки детали отно-сительно приспособления (стола) и инструмента.

Эти затраты составляют для плоскостных деталей 8 – 10%, для де-талей типа осей и валов 5—8%, для деталей типа втулок и муфт 5—12%, и рычагов 2—5% по отношению к вспомогательному времени. Невысокие затраты времени для рычагов объясняются установкой в большинстве случаев деталей этой группы в специальные приспособления с точной фиксацией базовых поверхностей.

Рисунок 1.1 – Кассетное приспособление для обработки лысок на валах

Детали типа втулок и муфт требуют относительно больших затрат времени на их установку, что объясняется необходимостью устанавливать их на оправку и обеспечивать тщательное прилегание детали по торцу к приспособлению.

Затраты времени на закрепление деталей зависят от способа крепле-ния в приспособлении одним или несколькими винтами, рукояткой, и т. п.

Снижение штучного времени в зависимости от способа крепления детали достигает значительной величины, особенно в случае применения пневматических зажимных устройств.

Однако даже в случае применения быстродействующих зажимных устройств удельный вес этих затрат остается значительным.

Наиболее целесообразным методом сокращения затрат времени на поднесение детали к станку, ее установку и крепление является обеспече-ние возможности выполнения этих приемов во время обра¬ботки детали. Это может быть достигнуто путем применения двух- позиционных пово-ротных столов, многопозиционных вращающихся столов или барабанов для непрерывного фрезерования или использования метода маятникового фрезерования. Во всех этих случаях возможно совмещение установки и крепления детали во времени с фрезерованием.

Значительную долю вспомогательного времени составляют затраты на приемы, связанные с осуществлением рабочего цикла станка.

Дальнейшее сокращение затрат времени на измерение, сведение этих затрат до минимальных пределов может быть достигнуто осуществлением автоматического контроля размеров, для чего в конструкции станка должны быть внедрены механизмы, позволяющие контролировать раз-меры обрабатываемой детали при фрезеровании и осуществлять автома-тическую подналадку станка.

Рисунок 1.2 – Эксцентрииковые тиски с усилителем

Установка и съем приспособлений на консольно-фрезерных станках занимает в среднем 4—5 мин., причем на закрепление при¬способлений приходится 13—15% подготовительно-заключительного времени, а на установку 8—10%.

Приемы установки на глубину фрезерования включают коорди-нирование движений стола с деталью относительно фрезы, установку и отсчет перемещения по нониусу, взятие пробных стружек. Наи¬большее время при установке на глубину фрезерования затрачивается в том слу-чае, если требуется перемещение стола в трех направлениях.

Достаточно велики затраты времени на получение чертежей и ин-струментов. Они составляют в среднем соответственно 30 и 40% к подго-товительно-заключительному времени.

Время на переключение чисел оборотов шпинделя и подач на кон-сольно-фрезерных станках незначительно и измеряется десятыми долями минуты, что не превышает 1% от суммы затрат подготови¬тельно-заключительного времени.

Анализ структуры штучного времени позволяет сделать следую¬щие выводы:

1. Машинное время составляет менее половины штучного вре¬мени, поэтому при проведении модернизации следует разрабатывать мероприя-тия, обеспечивающие не только сокращение машинного времени, но также вспомогательного и подготовительно-заключитель¬ного. Только проведе-ние комплекса мероприятий может обеспечить существенное повышение производительности фрезерных станков.

2. Наибольшие затраты в сумме затрат вспомогательного вре¬мени приходятся на приемы, связанные с установкой и креплением детали, осо-бенно с помощью винтовых устройств. Замена винтовых зажимных устройств эксцентриковыми, пневматическими, гидравли¬ческими позво-ляет снизить штучное время на 10—12%.

3. Проведение мероприятий по сокращению затрат времени на при-емы, связанные с осуществлением рабочего цикла; введение механизмов ускоренного перемещения стола, автоматизация циклов обработки позво-ляют снизить штучное время на 8—10% и обеспечи¬вают возможность многостаночного обслуживания.

4. Внедрение автоматических измерительных устройств, поз-воляющих производить замеры деталей во время обработки, сэко¬номит не менее 3% штучного времени.

5. Применение устройств, обеспечивающих очистку станка от стружки и ее удаление, позволяет снизить штучное время на 3—4%.

Таким образом, обеспечение возможности работы на станке твер-досплавными инструментами на современных режимах фрезерования и одновременное проведение мероприятий по сокращению затрат вспомо-гательного и подготовительно-заключительного времени, обеспечение полной безопасности работы на станке, повышение долговечности от-дельных деталей и узлов станка — весь этот комплекс мероприятий, при правильном его осуществлении, позволит значительно поднять произво-дительность устаревших фрезерных станков.

1.2 Требования, предъявляемые к фрезерным станкам скоростными методами обработки

Скоростное фрезерование характеризуется резким повышением скоростей резания по сравнению с обычно применяемыми и в связи с этим значительным увеличением мощности, расходуемой на реза¬ние. Ввиду этого станки, предназначаемые для скоростного фрезе¬рования, требуют повышения числа оборотов шпинделя, минутных подач и мощности элек-тродвигателя.

Твердые сплавы нашли применение в первую очередь в торцевых фрезах; скоростное фрезерование производится преимущественно фреза-ми этого типа. Однако имеется большое количество различных конструк-ций цилиндрических фрез, оснащенных режущими зубьями из твердого сплава. Фрезы малого размера, например шпоночные, изготовляются це-ликом из твердого сплава. Минералокерамика, обладающая по сравне-нию с твердыми сплавами большей хрупкостью, применяется в настоящее время преимущественно при чистовом торцевом фрезеровании.

В силу прерывистого характера резания при фрезеровании вре-зание инструмента в металл сопровождается ударными нагрузками, по-этому подача на зуб фрезы ограничивается прочностью лезвия в преде-лах 0,05—0,15 мм.

Уменьшение силы удара при врезании может быть достигнуто соот-ветствующей установкой торцевой фрезы относительно обрабатываемой детали.

Обычно при торцевом фрезеровании стремятся устанавливать фрезу симметрично относительно обрабатываемой поверхности и выбирать фрезу с таким расчетом, чтобы ее диаметр был близок к ширине фрезеру-емой поверх¬ности. При таком способе фре¬зерования обеспечивается ми-ни¬мальный перебег фрезы, однако условия врезания зубьев при этом весьма неблагоприятны, так как в соприкосновение с обрабатываемой де-талью входит прежде всего главная режущая кромка, т. е. удар при вреза-нии воспринимается слабым сечением зуба фрезы.

Опыты, проведенные в ЭНИМС и на заводах, показали, что при обеспечении таких условий врезания можно на достаточно жестких стан-ках работать торцевыми твердосплавными фрезами с подачами на зуб до 1,5—2 мм при сравнительно высоких скоростях резания. При этом не наблюдается ни сколов, ни выкрашивания твердого сплава.

В современных фрезерных станках, предназначаемых для ско-ростного фрезерования, направляющие для вертикального переме¬щения консоли, направляющие салазок и стола, а также устройства для закреп-ления консоли и салазок должны быть особо жёсткими для обеспечения надежной опоры стола во время работы,. Хобот и кронштейн (серьга), поддерживающие фрезерную оправку, также должны быть возможно бо-лее жесткими, причем кронштейн реко¬мендуется максимально прибли-жать к фрезе, а в некоторых случаях вводить добавочные кронштейны с целью создания надежных опор для, оправки.

При модернизации устаревших станков в связи с переходом на ско-ростное фрезерование необходимо уделять особое внимание повы¬шению их жесткости путем пере шабрения направляющих и клиньев, регулиро-ванию зазоров в подшипниках и направляющих, а также надежности за-крепления передвижных частей станка (консолей, салазок, стола).

Если путем пере шабрения, пригонки или регулирования дефекты не могут быть устранены, необходимо по возможности заменять дефект-ные детали новыми.

При работе торцевыми фрезами их следует крепить непосред-ственно к фланцу или головке шпинделя.

При работе цилиндрическими или дисковыми фрезами необходимо, чтобы диаметр оправки был наибольшим.

Для повышения стойкости фрез и предупреждения выкрашивания твердого сплава в станках должна быть исключена возможность выклю-чения вращения шпинделя до выключения подачи и включения подачи при неподвижном шпинделе. Необходимо, чтобы привод подач имел за-щиту от перегрузки, обеспечивающую выключение подачи при вращаю-щемся шпинделе.

Для использования при скоростном фрезеровании преимуществ фрезерования по подаче в механизме подачи стола должно быть преду-смотрено компенсирующее устройство для устранения зазора в винтовой паре.

Как отмечалось выше, машинное время при работе на фрезерных станках в большинстве случаев составляет менее половины общего време-ни работы. Остальное время затрачивается на выполнение вспо-могательных и подготовительно-заключительных работ. При этих усло-виях даже значительное увеличение скорости резания и подачи приводит к весьма скромному увеличению производительности. Зна¬чительное по-вышение производительности труда может быть дости¬гнуто только при условии проведения комплексных мероприятий, направленных на умень-шение как машинного, так и вспомогатель¬ного времени и затрат времени по организационно-техническим при¬чинам. Сокращение затрат времени на выполнение вспомогательных операций должно осуществляться при одновременном значительном уменьшении затрат энергии рабочего и улучшении условий труда. Конструктивные рекомендации должны быть простыми, удобными для реализации, что достигается применением пре-имущественно при¬ставных устройств.

Таким образом, для осуществления скоростного резания в кон-струкциях фрезерных станков должны быть учтены следующие основ¬ные требования:

1) наличие необходимого числа оборотов шпинделя и минутных подач, обеспечивающих наиболее полное использование режущих свойств твердосплавных инструментов;

2) прочность элементов станка и мощность электродвигателей, достаточные для фрезерования на высоких скоростях и с большими сече-ниями стружки;

3) жесткость и виброустойчивость; достаточные для обеспечения спокойной работы при форсированных режимах;

4) обеспечение максимального сокращения вспомогательной времени при одновременном снижении затрат энергии рабочего в едини-цу времени;

5) полное обеспечение безопасности рабочего, обслуживающей станок.

1.3 Повышение жесткости и виброустойчивости станков

К модернизируемым станкам, предназначенным для работы при повышенных режимах, должны быть предъявлены высокие требо¬вания в отношении виброустойчивости, что определенным образом связано с по-вышением жесткости станков. Для фрезерных станков эти требования особенно важны вследствие следующих специфиче¬ских для фрезерования условий: а) переменных сил резания; б) тон¬кой и широкой стружки (осо-бенно при цилиндрическом фрезеро¬вании).

Необходимость повышения точности обработки приводит к тому, что приобретают повышенное значение требования к жесткости стан¬ков, связанные с точностью: а) минимальное копирование неточ¬ностей загото-вок; б) минимальное искажение формы в связи с неуста¬новившимся реза-нием (входом и выходом инструмента и т. п.); в) минимальное искажение формы изделий за счет изменения жест¬кости системы по длине или ши-рине заготовки.

Рисунок 3 – Пневматические тиски

Влияние жесткости на точность обработки оценивается по сме¬щению заготовки и инструмента в направлении, влияющем на размер обрабаты-ваемой детали, под действием силы, соответствующей силе резания.

Такая характеристика станка обеспечивает получение на станке не-обходимой точности обработки и в случае ее нормирования спо¬собствует повышению качества сборки станков, однако недостаточна для оценки виброустойчивости станка.

Полная упругая характеристика системы станок — инструмент — изделие, необходимая для определения виброустойчивости системы, тре-бует учета перемещений различных ее точек во всех направле¬ниях. Например, перемещения фрезерной головки вертикального консольно-фрезерного станка среднего размера в плоскости оси головки и стола складываются из поворота головки относительно некоторого центра, ко-торый назовем центром жесткости, и смеще¬ний этого центра по двум осям координат. Одна из осей направлена по линии максимальной жесткости, другая — по минимальной.

При упрощенном анализе перемещения конца шпинделя фрезер¬ной головки можно представить как результат сложения деформаций по двум осям жесткости — максимальной жесткости, направленной к центру жест-кости, и минимальной, направленной перпендикулярно максимальной. Если направление силы резания не совпадает с направлением той или другой оси жесткости, перемещение конца шпинделя отклонится от направления силы в сторону малок жесткости. Степень этого отклонения зависит от соотношения глав¬ных жесткостей и угла между силой и глав-ной осью. При опреде¬ленных значениях этих величин можно получить от силы, направ¬ленной соответственно силе резания, горизонтальное пере-мещение, т. е. отсутствие отжима фрезы от изде¬лия при повышении уси-лия резания.

Автоколебания возникают от сил, изменение которых опреде¬ляется самой колеблющейся системой. Такие силы имеют место при движении одного тела относительно другого.

Поэтому автоколебания в станках возникают при резании и трении. В общем случае при выяснении причин автоколебаний приходится учи-тывать как движение резания, так и трения, потому что детали, сообщаю-щие заготовке и инструменту движение резания (шпиндель, стол), имеют трение в подшипниках или направляющих. В ряде случаев влияние одно-го какого-либо движения проявляется настолько значительно что можно ограничиться анализом устойчивости только этого движения.

Вибро¬устойчивость таких стан¬ков определяется устойчи¬востью процесса резания. Исключение составляют случаи, когда существен¬ное влияние на характер поведения станка оказы¬вает движение стола (на-пример, у продольно- фрезерных станков).

Природа автоколебаний при резании и трении за¬ложена в сложном харак¬тере колебаний системы станок — инструмент — изделие. Фактиче-ски коле¬бания инструмента отно¬сительно заготовки пред¬ставляют собой результат сложения нескольких свя¬занных между собой про¬стейших (по-ступательных или крутильных) колебаний. Складываясь, колебания дают траек¬торию относительного движения инструмента и изделия в виде за-мкнутой кривой, имеющей форму эллипса. Двигаясь по такой траектории, инструмент изменяет толщину снимаемой стружки, следовательно, и силу резания, таким образом, что при движении в сто¬рону действия силы реза-ния, толщина стружки больше, чем при движении инструмента навстречу силе резания.

Вынужденные колебания возникают под действием периодических возмущающих сил: а) переменных сил резания в связи с началом и кон-цом резания каждого зуба фрезы и с переменностью площади сечения стружки; б) сил инерции неуравновешенных деталей (рото¬ров электро-двигателей, шкивов, патронов); в) сил ударов, связан¬ных с неточностями изготовления передач, деформациями зубьев колес и звездочек, набегани-ем звеньев цепи на зубья звездочек.

Требования к станку:

1. Качество обработки и пригонки контактирующих поверхностей должно отвечать техническим условиям

2. Должен быть обеспечен сильный зажим направляющих, по ко-торым при данной технологической операции не происходит пере-мещения.

3. Если модернизируемый станок изношен, необходимо проведе-ние соответствующего ремонта. Опыт показывает, что износ суще¬ственно сказывается на виброустойчивости. Максимальная ширина фрезерования без вибраций при других постоянных параметрах резания на изношен-ных, плохо отрегулированных станках может быть в несколько раз меньше, чем на новых.

4. Станок должен быть проверен на жесткость по нормам, уста-новленным соответствующими ГОСТ. Качество сборки или состояние из-носа станков, для которых еще нет норм жесткости, может быть провере-но на основе сравнительных испытаний хорошо работающих станков или по аналогии со станками, для которых имеются нормы жесткости.

5. Быстровращающиеся детали станка должны быть от баланси-рованы. Это требование относится в первую очередь к шпинделям, па-тронам, шкивам и роторам электродвигателей.

6. Станок должен быть закреплен на фундаменте:

а) станки быстроходные, предназначенные для скоростного реза-ния, должны подливаться цементом и укрепляться фундаментными бол-тами и только в особо ответственных случаях устанавливаться на индиви-дуальные фундаменты;

б) электродвигатели тяжелых станков следует устанавливать на индивидуальные фундаменты с виброизоляцией из стружек, шлака во из-бежание возбуждения в станке резонансных колебаний.

Требования к инструменту:

1. Достаточная жесткость крепления фрез. Применение мини-мального вылета фрезы и ее зубьев при торцевом фрезеровании. Приме-нение при цилиндрическом фрезеровании оправок максималь¬ного диа-метра. Достаточная сила затяжки распорных колец. Распо¬ложение крон-штейна, поддерживающего оправку, вблизи фрезы и применение допол-нительных кронштейнов.

2. Высокая точность изготовления фрезы. Регулярная переточка фрез при обеспечении высокого качества заточки. Применение поса¬док фрезы на оправку, обеспечивающих хорошее центрирование фрез. Доста-точная точность распорных колец во избежание искрив¬ления оправки при их затяжке.

Применение фрез оптимальной геометрии. Осевой шаг цилинд-рической фрезы должен быть близок к ширине фрезерования или к целой доле ширины фрезерования, т. е. осевой шаг должен укла¬дываться по ширине фрезерования целое число раз. Диаметр и число зубьев применя-емых торцевых фрез должны обеспечивать по возможности постоянное число одновременно режущих зубьев.

1.4 Повышение уровня механизации станков

Оснащение действующего парка станков общего назначения меха-низирующими и автоматизирующими устройствами составляет боль¬шой резерв повышения производительности труда и улучшения каче¬ства про-дукции. При этом изменяются и условия труда рабочего, который осво-бождается от выполнения ряда движений, осуществляе¬мых дополнитель-ными механизмами станков.

В настоящее время достигнуты значительные успехи в совер-шенствовании технологических процессов, в применении прогрессив¬ных методов обработки деталей, обеспечивающих сокращение машин¬ного времени, но вспомогательное время и другие слагаемые штуч¬ного време-ни экономятся пока еще недостаточно.

Оснащение станков быстродействующими приспособлениями, меха-низирующими и автоматизирующими устройствами дает возмож¬ность добиться резкого сокращения вспомогательного времени.

В условиях индивидуального производства сокращение вспомо-гательного времени на модернизируемых станках может идти за счет вве-дения механизма ускоренных перемещений стола.

В условиях мелкосерийного производства следует рекомендовать применение быстродействующих тисков и механизмов ускоренных пере-мещений.

Для серийного производства следует оснащать станки специаль-ными быстродействующими приспособлениями, применять полу-автоматический цикл обработки деталей.

В условиях крупносерийного производства может оказаться целе-сообразным использование модернизируемых станков, оснащенных ав-томатическими загрузочными и разгрузочными устройствами в виде бун-керов и магазинов, специальными автоматическими приспособле¬ниями для зажима и открепления деталей, встроенными и пристроен¬ным устрой-ствами, автоматизирующими цикл обработки деталей.

На консольно-фрезерных станках нашли широкое применение ма-шинные тиски. При установке в тисках деталей сложной конфи¬гурации или нескольких деталей применяются специальные губки.

Кроме машинных тисков применяются поворотные столы, дели-тельные головки, круглые столы, которые используются совместно со специальными установочно-зажимными приспособлениями.

Нормализованные приспособления и устройства обеспечивают воз-можность применения для различных деталей и используются до полного износа, что снижает стоимость станочной оснастки.

Нормализованные приспособления сокращают сроки подготовки производства, так как вместо проектирования и изготовления спе-циальных приспособлений можно ограничиться специальной на¬ладкой.

1.5 Механизация и автоматизация цикла работы станка

Значительное повышение производительности достигается за счет сокращения затрат времени на поднесение детали к станку, уста¬новку и закрепление ее, если эти приемы осуществляются в период фрезерования, т. е. в перекрываемое время. Эта задача на станках действующего парка решается использованием нормальных приспособлений, оснащенных спе-циальными наладками для непрерывного фрезерования, а также приме-нением механизированных специальных многопозиционных приспособ-лений для непрерывного фрезерования.

При фрезеровании на круглом поворотном столе с механической подачей во время обработки одних деталей снимаются другие (готовые), закрепляются новые заготовки, подлежащие фрезерованию.

Непрерывное фрезерование деталей на круглых столах рекомен-дуется применять при обработке плоскостей на небольших корпусных де-талях, рычагах, пазов на деталях, у которых криволинейность не имеет большого значения.

Повышение производительности достигается тем, что для пере-зарядки приспособления не надо останавливать станок, т. е. уста¬новку де-талей можно производить во время фрезерования.

Рисунок 1.4 - Автоматизация привода стола консольно-фрезерного станка при помощи механического устройства

В условиях серийного производства на многих заводах получил широкое распространение метод фрезерования с маятниковой пода¬чей, при котором время на установку и закрепление детали совме¬щается со временем, необходимым для обработки детали.

Во время обработки детали на одной позиции, на другой произво-дится установ¬ка и закрепление следующей детали. Не¬обходимо отметить, что вследствие фре¬зерования в обе стороны против подачи и по подаче станок должен быть осна¬щен механизмом устранения зазора в винтовой паре продольной подачи стола.

Приспособление может быть использовано в серийном производстве и обеспе¬чивает существенное сокращение затрат вспомогательного вре-мени на установку и закрепление обрабаты¬ваемых деталей, так как эти приемы совмещены по времени с фре¬зерованием.

В современных фрезерных станках общего назначения установка и закрепление обрабатываемых деталей, пуск станка, снятие обра¬ботанных деталей осуществляются вручную. Автоматически осу¬ществляются быст-рый подвод детали, рабочая подача, выключение станка в конце рабочего хода и отвод стола в первоначальное поло¬жение.

Автоматизация подвода детали, включения рабочей подачи, вы-ключения рабочей подачи по окончании рабочего хода значительно ускоряет обработку и облегчает труд фрезеровщика, освобождает его от необходимости постоянного наблюдения за производствен¬ным циклом обработки.

Применение быстрых механических перемещений стола стано¬вится более эффективным при обработке деталей, у которых фрезе¬рованию подлежат лишь отдельные участки поверхности, когда для сокращения времени обработки промежутки между обрабаты¬ваемыми участками це-лесообразно проходить на ускоренном ходу. Такая схема подачи стола называется скачкообразной подачей.

Автоматизация цикла работы стола фрезерных станков дает воз-можность сократить вспомогательное время, исключает необходи¬мость обслуживания станков рабочими высокой квалификации и облегчает воз-можность организации многостаночного обслужи¬вания, что в значитель-ной мере повышает производительность труда.

Но не во всех видах производств возможна автоматизация цикла работы станка. Автоматизация цикла целесообразна только в усло¬виях серийного, крупносерийного и массового производств.

Автоматизация цикла работы стола на фрезерных станках может быть осуществлена при помощи механических, пневмогидравлических электромеханических устройств.

1.6 Модернизация фрезерных станков

При капитальном ремонте желательно осуществлять модернизацию станков с учетом условий эксплуатации и последних достижений науки и техники. Под модернизацией станков понимают внесение в конструкцию частичных изменений и усовершенствований в целях повышения их тех-нического уровня до уровня современных моделей аналогичного назна-чения (общетехническая модернизация) или для решения конкретных тех-нологических задач производства путём приспособления оборудования к более качественному выполнению определенного вида работ (технологи-ческая модернизация). В результате модернизации повышается произво-дительность оборудования, уменьшаются эксплуатационные расходы, снижается брак, а в ряде случаев увеличивается длительность межремонт-ного периода. Представление об основных направлениях модернизации металлорежущих станков дает схема, приведенная на схеме 8.

Модернизация в целях сокращения машинного времени осуществ-ляется путем повышения технических характеристик: увеличения мощно-сти привода, расширения диапазона скоростей резания и подач. Это обычно сопровождается повышением жесткости и виброустойчивости от-дельных узлов станка, повышением жесткости крепления инструмента.

Модернизацию для сокращения вспомогательного времени прово-дят по пути оснащения различными зажимными, загрузочно-разгрузочными устройствами, устройствами активного контроля разме-ров, устройствами и механизмами для работы по программе.

Повышение точности модернизируемых станков получают в ре-зультате повышения кинематической точности (усовершенствование от-счетных устройств, корректирующих устройств и т.д.), геометрической точности (совершенствование конструкций опор шпинделей, установка подшипников более высокой точности, повышение жесткости узлов и т.д.), уменьшения температурных деформаций (применение циркуляцион-ного смазывания, температурных компенсаторов и т.д.).

Повышение производительности фрезерных станков достигается увеличением мощности и быстроходности привода главного движения, скоростей быстрых перемещений, расширением диапазона регулирования скоростей и подач, автоматизацией цикла обработки, автоматизацией и механизацией вспомогательных движений в станках, применением при-способлений, расширяющих технологические возможности фрезерных станков.

К приспособлениям, расширяющим технологические возможности фрезерных станков, относятся круглые поворотные столы, делительные головки и другие специальные устройства, одни из которых не изменяют основного назначения фрезерного станка, а другие изменяют характер выполняемых на фрезерном станке операций.

Приспособления, такие, как дополнительные и многошпиндельные фрезерные головки, головки для фрезерования реек, копировальные ри-способления и т.п., не изменяют основного назначения фрезерного станка, а другие — долбежные, сверлильные и шлифовальные головки — в корне меняют характер выполняемых на фрезерном станке операций.

Дополнительная вертикально-фрезерная головка (рисунок 1.5,а), устанавливаемая на горизонтально-фрезерном станке, делает станок более универсальным. Головку 2 крепят на вертикальных направляющих ста-нины 1. Шпиндель 3 головки приводится во вращение от шпинделя станка через пары зубчатых колес.

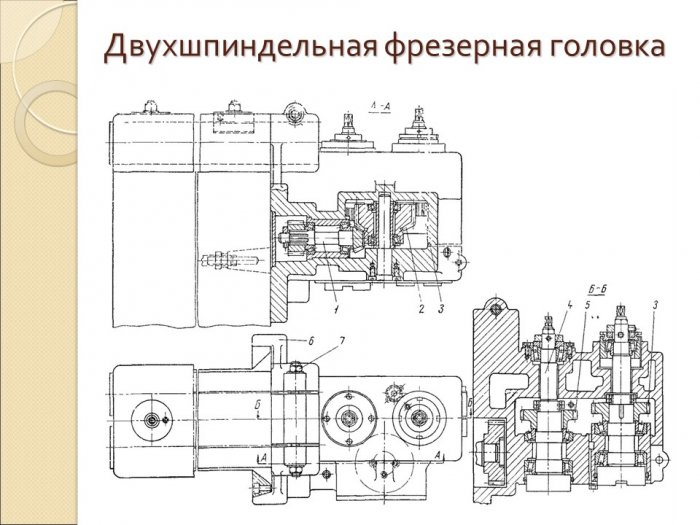

Двухшпиндельная фрезерная головка (рисунок 1.5,в), может быть использована, например, при обработке заготовки сразу с двух сторон или при фрезеровании ступенчатых, поверхностей. В последнем случае один из шпинделей имеет осевое установочное перемещение. В некоторых конструкциях двухшпиндельных фрезерных головок можно регулиро-вать расстояние между осями шпинделей.

Приспособление для фрезерования реек (рисунок 1.5,б) закреплено на хоботе 4 горизонтально-фрезерного станка и приводится в действие от шпинделя 5 станка. Впадину рейки прорезают фрезой 6 при поперечной подаче стола, а смещение рейки на один шаг выполняется вместе со сто-лом в продольном направлении.

Сверлильная головка (рисунок 1.5,г), установленная на фрезерном станке, имеет привод шпинделя от отдельного электродвигателя 7 через коробку скоростей 5. Сверлильную головку используют при сверлении на фрезерном станке малых отверстий, когда необходима большая частота вращения инструмента.

Долбежную головку (рисунок 1.5,е) используют на фрезерном стан-ке при отсутствии долбежного станка. Головку устанавливают на станине горизонтально-фрезерного станка. Ползун 9 с резцом 10 получает воз-вратно-поступательное движение от шпинделя станка через кривошипно-шатунный механизм.

Шлифовальную головку (рисунок 1.5,д), устанавливают на станине консольно-фрезерного станка, ее шпиндель 11 приводится во вращение шпинделем станка через две ременные передачи.

Рисунок 1.5 – Специальные приспособления, расширяющие технологические возможности фрезерных станков:

а – дополнительная вертикально-фрезерная головка; б – приспособление для фрезерования реек; в – двухшпиндельная фрезерная головка; г - сверлильная головка; д – шлифовальная головка; е – долбёжная головка

Точность и долговечность фрезерных станков повышается за счёт более точного изготовления деталей и узлов, увеличения жёсткости стан-ков, применения устройств для автоматической выборки зазоров в сопря-гающихся парах, централизованной смазки при хорошей защите от за-грязнения трущихся пар.

При проектировании фрезерных станков широко унифицируют уз-лы и механизмы, что позволяет на базе основной модели создать гамму станков с единым решением по конструкции и системам управления.

Значительно увеличился выпуск фрезерных станков с ЧПУ, которые позволяют существенно повысить производительность труда, автомати-зировать мелкосерийное и даже единичное производство, сократить вре-мя производственного цикла, повысить точность изготовления деталей, сократить затраты времени на их контроль. Кроме того, получили даль-нейшее развитие многооперационные станки, на которых производят комплексную последовательную обработку деталей различными инстру-ментами с автоматической их сменой в рабочей позиции.

Принципиально новыми средствами, которыми начинают оснащать станки, являются промышленные работы — универсальные быстропере-налаживаемыё манипуляторы с программным управлением, позволяю-щие механизировать и автоматизировать ручной труд на основных вспо-могательных операциях.

Знание конструктивных особенностей и эксплуатационных возмож-ностей фрезерных станков, своевременное их обслуживание при соответ-ствующей организации рабочего места позволит рабочим-фрезеровщикам добиться высокой производительности и качества обра-ботки.

Вместе с тем модернизацию оборудования целесообразно осу-ществлять только при условии её экономической эффективности. Прежде-временная модернизация так же, как и запоздалая, наносит ущерб произ-водству.

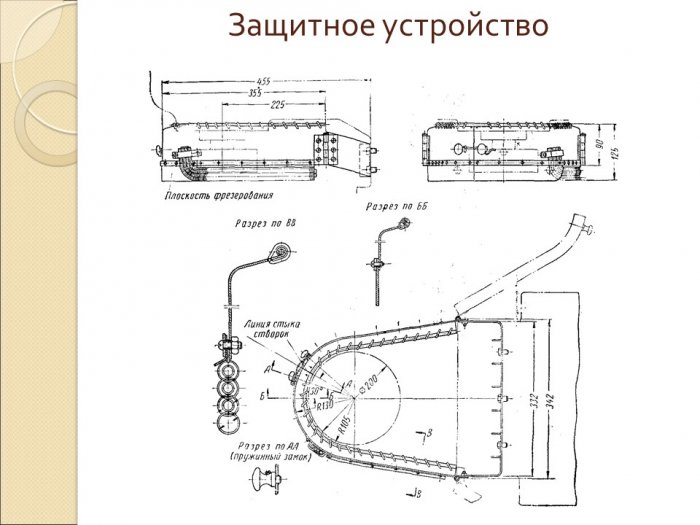

1.7 Защитные ограждения для фрезерных станков

Все вращающиеся части оборудования должны быть закрыты глу-хими кожухами, плотно прикрепленными к раме или другой части стенда. Кожухи на сменных зубчатых и других передачах нужно делать откид-ными с принудительным запором.

Выступающие части шпинделя, патрона и других открытых враща-ющихся частей станка и приспособлений следует закрывать гладкими ко-жухами. Правильно сконструированное и изготовленное ограждение обеспечивает надежную защиту не только работающего, но и окружаю-щих, так как при поломке ограждаемого узла его части не разлетятся в сторону; ограждение защищает работающего и от брызг смазочно-охлаждающих и других жидкостей. Ограждение не должно дребезжать и вибрировать при работе основного оборудования.

Вращающиеся валики (особенно имеющие выступающие части или шпоночные канавки) могут захватить и навернуть на себя части одежды рабочего. Такие валики должны быть скрыты в станине или ограждены телескопическими трубками.

Серьезную опасность представляет собой вращающийся режущий инструмент, например резцы, при обработке подбарабанья молотильного аппарата. Поэтому нерабочая часть инструмента должна быть ограждена. Зону движения испытываемого узла, выходящую за габариты стенда (например, при обкатке задних мостов комбайна), ограждают барьерами или другими устройствами.

Зону движения стола или ползуна, выходящую за габариты станка, ограждают барьерами или другими устройствами. Вместо барьеров мож-но применять выдвижные линейки, окрашенные в желтый цвет, с приспо-соблением для регулировки их выдвижения.

При работе на фрезерных станках наибольшую опасность пред-ставляет сама фреза, которая при неумелом обращении может захватить одежду или руки работающего и нанести травмы. При скоростном фрезе-ровании весьма серьезную опасность представляет отлетающая с большой скоростью раскаленная стружка.

Чтобы рабочий не мог прикоснуться к вращающейся фрезе, ее ре-жущие части ограждают удобными в эксплуатации защитными устрой-ствами – цилиндрическими кожухами, кольцами или колпаками. Сборные фрезы снабжаются устройствами, предотвращающими вылет зубьев при вращении фрезы. Качество припайки твердосплавных пластинок к корпу-су фрезы обязательно проверяется перед ее установкой. Делается это внешним осмотром, остукиванием пробной работой на станке.

Исключительно важным условием безопасной работы на фрезерных станках является правильное и прочное крепление фрезы. Неправильно установленная и непрочно закрепленная фреза нередко является причи-ной несчастного случая. Оправка для крепления фрезы должна быть жесткой, сопряженные поверхности гнезда в шпинделе и конусного хво-стовика фрезы – без забоин и повреждений, нарушающих плотность со-единения. Ни в коем случае не допускается биение фрезы, которое являет-ся главной причиной ее поломки и травмирования людей, находящихся вблизи станка. Биение фрезы связано с затуплением или неправильной ее заточкой, прогибом оправки, не соответствующей размерам фрезы, не-правильно принятым режимом работы станка, осевым смещением оправ-ки, слабым закреплением фрезы в шпинделе.

При фрезеровании образуется отлетающая стружка, имеющая вид завитков неодинаковых размеров. При скоростном фрезеровании раска-ленная до 500–600° стружка отлетает на расстояние до 6 м от станка, по-этому меры защиты от стружки должны обеспечивать как безопасность рабочего, обслуживающего станок, так и станочников, обслуживающих соседние станки.

Для защиты от отлетающей стружки при фрезеровании применяют различные стружконаправляющие устройства, защитные прозрачные ограждения, решетки и ширмы.

Нередко причиной травматизма является также стружка в виде длинных спиралей. Чтобы при работе на сверлильных станках не образо-вывалась длинная вьющаяся стружка, рекомендуется прерывистая подача сверла или установка рядом со сверлом неподвижных упоров, ударяясь о которые стружка будет ломаться. Целесообразно устанавливать на свер-лильных станках сборники стружки, изготовленные из толстой жести с лотком, под которым надо ставить ящики.

Закрепление в стендах и станках ремонтируемых и обрабатываемых узлов. Плохо закрепленное изделие под действием центробежных сил, усилия резания, а также в результате сгорания центра задней бабки может вырваться из закрепляющих его устройств. Надежность крепления изде-лия, установленного в центрах станков, во многом зависит от их состоя-ния и соответствия размерам установочных отверстий в изделии. При из-носе поверхностей конусов вероятность вырывания резко возрастает. По-этому при изготовлении установочных отверстий в деталях оси их долж-ны быть на одной прямой, а сами отверстия расположены так, чтобы из-делие опиралось на центр стенками конусной части отверстия по возмож-но большему периметру.

Рисунок 1.6 – Пример современного защитного ограждения горизонталь-ного фрезерного станка

Рисунок 1.7 - Кронштейн без балансира с 2 предохранительными микровыключателями

Простое в установке откидное защитное ограждение для горизон-тального фрезерного станка.

Выполнено из прозрачного материала и комплектовано микровы-ключателем, устанавливаемым на салазках станка.

Рисунок 1.8 - Откидное защитное ограждение

1.8 Постановка задачи на дипломное проектирование

Цель модернизации горизонтально фрезерного станка 6Р81 это обеспечение возможности обработки сложных корпусных деталей для ко-торых необходима обработка под различными углами, проемов, высту-пов и сложных поверхностей

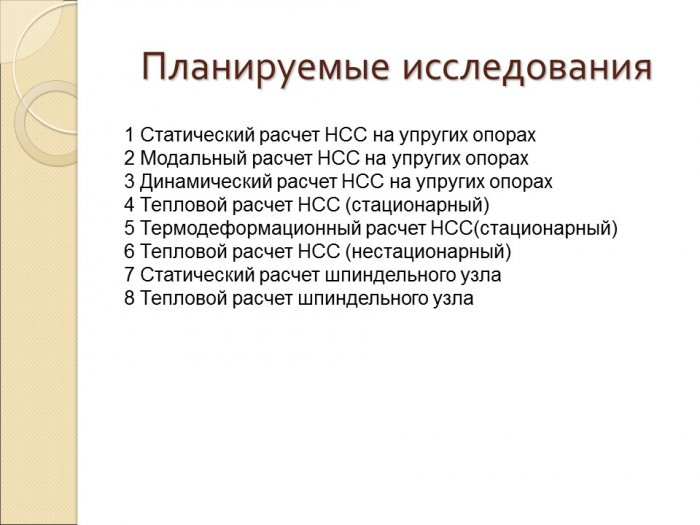

Для достижения поставленной цели необходимо реализовать следу-ющие мероприятия:

1 Спроектировать двухшпиндельную фрезерную головку;

2 Спроектировать коробку скоростей с расширенным диапазоном регулирования;

3 Произвести анализ статических и динамических характеристик, а так же модальный анализ несущей системы модернизированного станка;

4 Произвести исследование шпиндельного узла на жесткость и про-извести термодеформационный анализ.

Рисунок 1.9 – Общий вид модернизированного станка

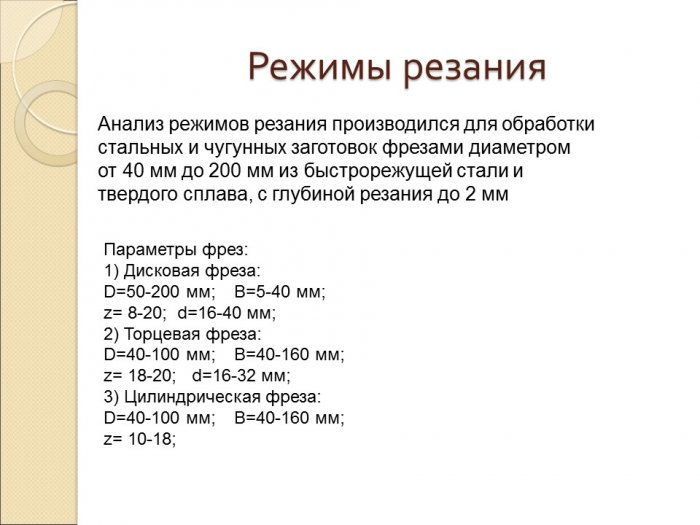

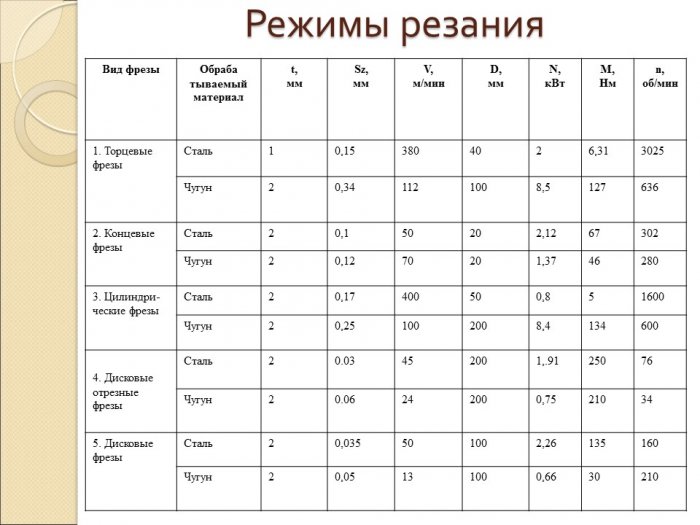

Определение режимов резания

Параметры инструмента:

1) Дисковая фреза:

D=50-200 мм; B=5-40 мм; z= 8-20;

2) Торцевая фреза:

D=40-100 мм; B=40-160 мм; z= 18-20;

3) Цилиндрическая фреза:

D=40-100 мм; B=40-160 мм; z= 10-18;

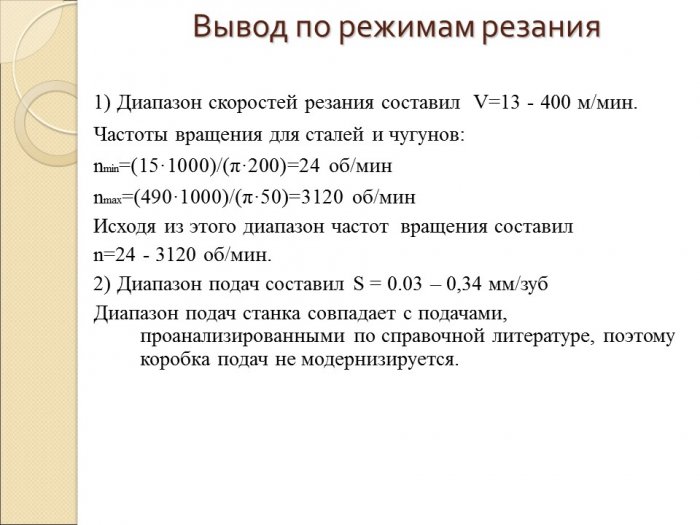

Частоты вращения для сталей и чугунов:

nmin=(15·1000)/(π·200)=24 об/мин

nmax=(490·1000)/(π·50)=3120 об/мин

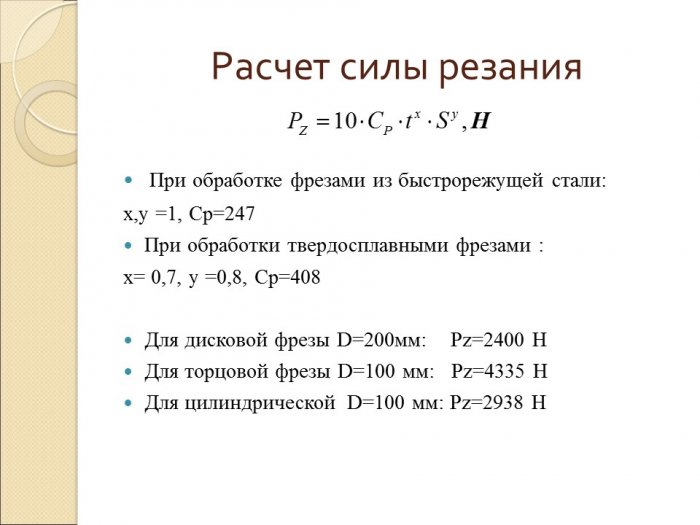

Расчет силы резания

(1.1)

При обработки быстрорежущей сталью: x,y =1, Cp=247

При обработки твердым сплавом: x= 0,7, y =0,8, Cp=408

Для дисковой фрезы D=200мм: Pz=2400

Для торцовой фрезы D=100 мм: Pz=4335

Для цилиндрической D=100 мм: Pz=2938

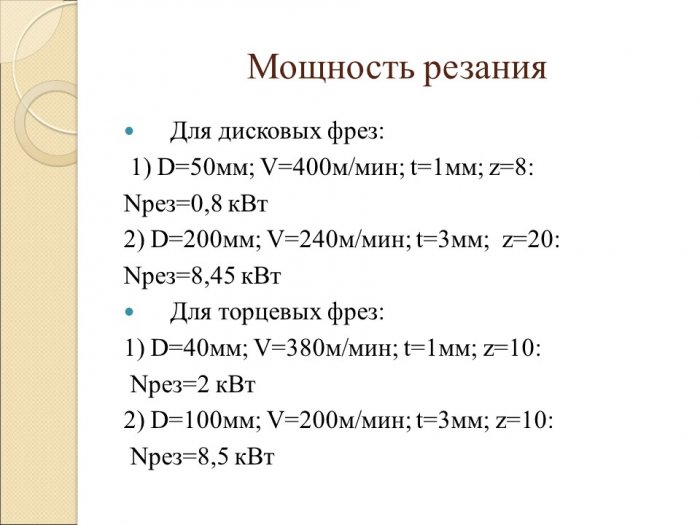

Мощность резания:

Для дисковых фрез:

1) D=50мм; V=400м/мин; t=1мм; z=8; Nрез=0,8 кВт

2) D=200мм; V=240м/мин; t=3мм; z=20; Nрез=8,45 кВт

Для торцевых фрез:

1) D=40мм; V=380м/мин; t=1мм; z=10; Nрез=2 кВт

2) D=100мм; V=200м/мин; t=3мм; z=10; Nрез=8,5 кВт

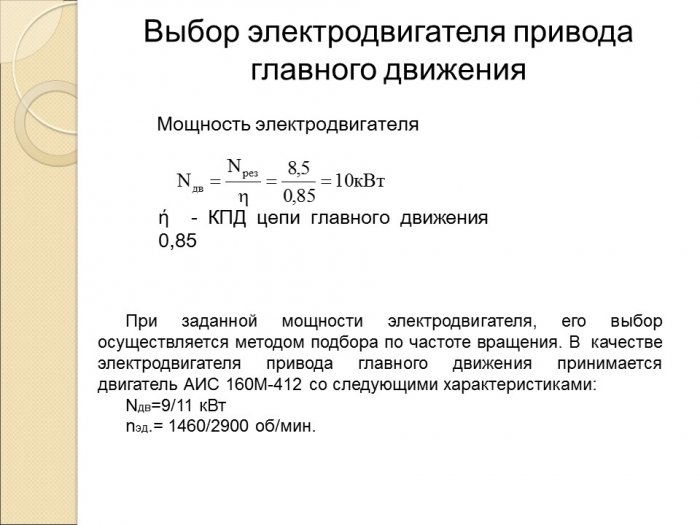

Мощность электродвигателя, КПД принято равным 0,85:

(1.2)

ή - КПД цепи главного движения 0,85.

Выбираем двигатель модели АИС 160М-412

Nдв=9/11 кВт

nдв=1460/2900 об/мин

2 Проектирование привода главного движения

2.1 Выбор приводного электродвигателя

При заданной мощности электродвигателя, его выбор осуществля-ется методом подбора по частоте вращения. В качестве приводного элек-тродвигателя принимается двигатель АИС 160М-412 со следующими ха-рактеристиками:

Nдв=9/11 кВт

nэд.= 1460/2900 об/мин.

2.2 Определение общего диапазона регулирования привода

(2.1)

где nmax – наибольшая частота вращения шпинделя, об/мин;

nmin – наименьшая частота вращения шпинделя, об/мин.

2.3 Определение общего числа ступеней скорости

Для геометрического ряда частот вращения число ступеней скоро-сти z, может быть определено из соотношения:

(2.2)

Вычисленная по этой формуле величина z округляется до целого числа, что приводит к некоторому изменению действительного диапазона регулирования Rn .

2.4 Выбор конструктивных вариантов привода

При настройке последовательно включенными групповыми переда-чами число ступеней скорости z может быть представлено в виде:

(2.3)

где pk – число отдельных передач в каждой группе;

m – число групп передач.

При выбранном числе ступеней частот вращения шпинделя z коли-чество групп передач, количество передач в каждой группе и порядок расположения групп может быть различным.

Число конструктивных вариантов привода Nкон состоящего из m групп передач, определяется по формуле:

, (2.4)

где q – число групп с одинаковым числом передач.

2.5 Определение числа возможных кинематических вариантов

Если частоты вращения шпинделя изменяются по геометрическому ряду, то передаточные отношения передач в группах образуют геометри-ческий ряд со знаменателем х, где х – целое число, называемое характе-ристикой группы передач. Для последовательного получения частот вра-щения шпинделя сначала переключают передачи одной группы, затем другой и т. д.

В зависимости от принятого порядка переключений группа может быть:

а) основной, характеристика, которой определяется по формуле:

х0 = 1 , (2.5)

б) первой переборной группой, для которой характеристика опре-деляется по формуле:

х1 = р1 , (2.6)

где р1– число передач в основной группе.

в) второй переборной группой, для которой характеристика опре-деляется по формуле:

х2 = р1 р2 , (2.7)

где р2– число передач в первой переборной группе.

Основной и различными по номеру переборными группами может быть любая группа передач в приводе. Для определенного конструктив-ного варианта число кинематических Nкин будет равно числу перестановок из m групп передач:

Nкин. = m! , (2.8)

2.6 Определение максимальных передаточных отношений по группам передач

Общее максимальное передаточное отношение привода umax, опре-деляется по формуле:

(2.9)

Полученное передаточное отношение может быть представлено в виде:

(2.10)

где Н – показатель степени, определяющий величину общего передаточ-ного отношения.

Определение максимальных передаточных отношений в группах производится путем разбиения общего передаточного отношения на пе-редаточные отношения групп, для чего вычисляется показатель степени Н и выражается в виде:

, (2.11)

где hk– показатель степени, характеризующий величину максимального передточного отношения k-той группы передач;

m – число групп передач.

При этом выбранные значения hk должны быть целыми числами и должны удовлетворять условию:

hk hk+1 … hm . (2.12)

Максимальное передаточное отношение в группе umaxk , определится по формуле:

. (2.13)

При этом должно быть обеспечено выполнение следующего усло-вия:

. (2.14)

Так как показатель степени Н, как правило, не является целым чис-лом, он не может быть точно представлен суммой целых чисел. Поэтому для сохранения величины общего максимального передаточного отноше-ния вводится дополнительная передача от вала электродвигателя на входной вал, передаточное отношение которой, определится по формуле:

, (2.15)

. (2.16)

2.7 Выбор вариантов структурной формулы

2.7.1 Выбор первого варианта

Выбирается конструктивный вариант привода, для которого вы-полняется условие:

pa pb … pr , (2.17)

где ра – число передач в первой от электродвигателя группе;

pr – число передач в последней от электродвигателя группе.

Из числа соответствующих ему кинематических вариантов выбира-ется тот, для которого справедливо условие:

xa xb … xr , (2.18)

где ха – характеристика передач первой от электродвигателя группы;

xr – характеристика передач последней от электродвигателя группы.

2.7.2 Выбор второго варианта

Для выбранного в первом случае конструктивного варианта, выби-рается еще один кинематический вариант, для которого диапазон регули-рования в каждой группе передач удовлетворяет условию:

, (2.19)

2.7.3 Выбор третьего варианта

Выбирается конструктивный вариант привода с произвольным рас-положением групп передач. Из числа соответствующих ему кинематиче-ских вариантов, выбирается один для которого справедливы условия (2.18) и (2.19).

2.7.4 Выбор четвертого варианта

Выбор данного варианта осуществляется за счет изменения распре-деления общего максимального передаточного отношения по группам передач в одном из ранее выбранных вариантов. При этом обязательным является выполнение условия (2.19).

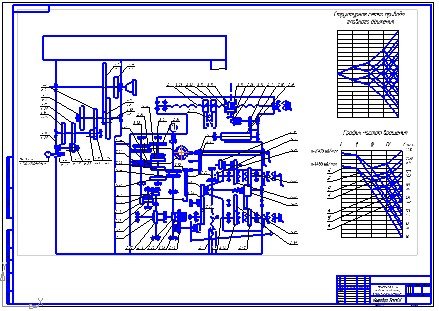

2.8 Построение структурной сетки

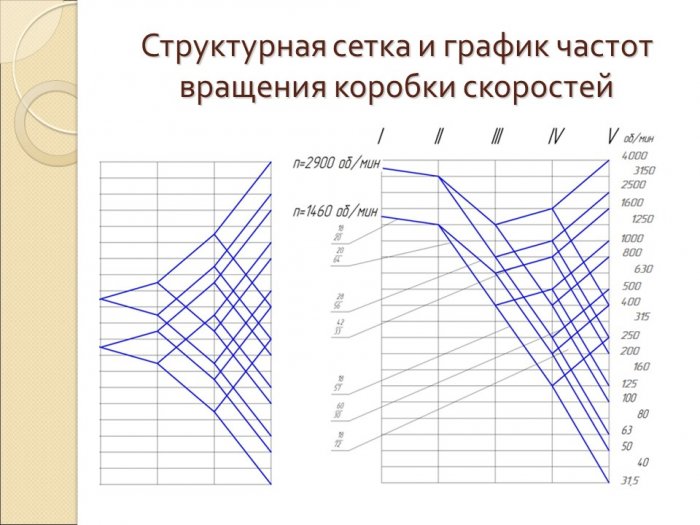

Структурная сетка (рисунок 2.1) строится в соответствии с выбран-ной формулой структуры привода. В ней находит отражение относитель-ная связь ме¬жду передаточными отношениями в группах, поэтому лучи для каждой группы проводятся симметрично, а количество интервалов между их концами численно равно характеристике группы, определяемой в соответствии со структурной формулой.

Рисунок 2.1 – Структурная сетка

2.9 Построение графика частот вращения

График частот вращения (рисунок 2.2) отражает частоты вращения всех валов привода, включая валы одиночных передач, необходимых для его ком-поновки. Построение начинают с цепи редукции, обеспечивающей снижение частоты вращения электродвигателя nэд. до nmin на шпинделе. Для дальнейшего построения используется структурная сетка.

Рисунок 2.2 – График частот вращения

2.10 Определение передаточных отношений в группах передач

Для определения передаточных отношений используются построен-ные графики частот вращения.

Передаточное отношение передачи u, определяется выражением:

u = k , (2.20)

где k – число интервалов между горизонталями, перекрытых лучами, со-единяющими отметки частот вращения на соседних валах.

2.11 Определение чисел зубьев передач

При определении чисел зубьев исходят из постоянства межосевого расстояния и числа зубьев, определяют по следующим формулам:

, (2.21)

, (2.22)

, (2.23)

(2.24)

где z1 и z2 – числа зубьев ведущего и ведомого колес;

z0 – сума чисел зубьев сопряженных колес;

f – числитель передаточного отношения;

g – знаменатель передаточного отношения;

K – наименьшее кратное сумм (f + g);

Е – целое число;

zmin= 18 – минимальное число зубьев.

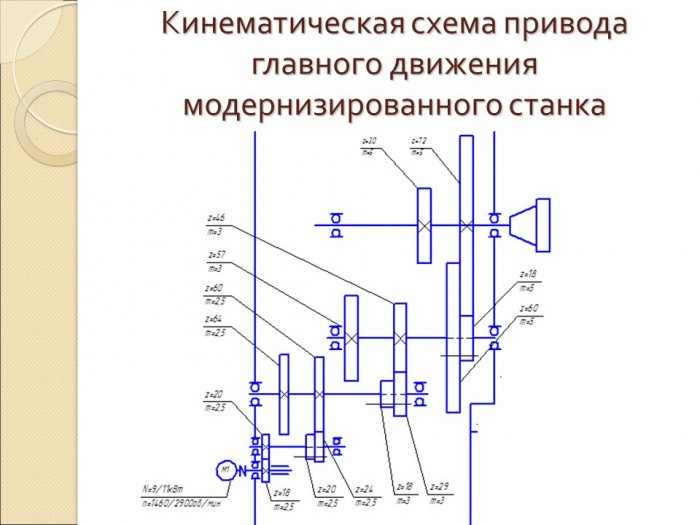

В соответствии с полученными числами зубьев передач, вычерчива-ется вариант кинематической структуры (рисунок 2.3).

Рисунок 2.3– Кинематическая структура коробки скоростей

2.12 Определение крутящих моментов на валах коробки скоро-стей

Крутящие моменты на валах Т, Н·м, могут быть найдены по форму-ле:

(2.25)

где Рэд. – мощность на валу двигателя, кВт;

– КПД участка кинематической цепи от двигателя до рассчитывае-мого вала;

n – расчетная частота вращения вала, об/мин.

Кинематический расчет коробки скоростей выполнен с использова-нием программы «SIRIUS 2». Результаты расчета находятся в приложе-нии А.

2.13 Расчет прямозубой эвольвентной передачи

2.13.1 Определение модуля зубчатой передачи расчетом на кон-тактную выносливость зубьев

Для прямозубой цилиндрической передачи модуль mн, мм, опреде-ляется по формуле:

(2.26)

где Kd – вспомогательный коэффициент; для прямозубых передач Kd = 770;

z1 – число зубьев шестерни;

T1 – вращающий момент на шестерне, Нм;

u – передаточное отношение передачи;

НР – допускаемое контактное напряжение, МПа;

KH – коэффициент, учитывающий распределение нагрузки по ши-рине венца;

(2.27)

где b – рабочая ширина венца зубчатой передачи;

d1 – делительный диаметр шестерни.

2.13.2 Определение модуля зубчатой передачи расчетом на выносливость зубьев при изгибе

Для прямозубой цилиндрической передачи модуль mF, мм, опреде-ляется по формуле:

(2.28)

где Km – вспомогательный коэффициент; для прямозубых передач Km = 14;

KF – коэффициент, учитывающий распределение нагрузки по ширине венца при изгибе;

FP – допускаемое изгибное напряжение, МПа;

YF1 – коэффициент учитывающий форму зубьев шестерни.

2.13.3 Определение стандартного модуля зубчатой передачи

Из полученных расчетных значений mH и mF выбирается наиболь-шее значение и округляется в сторону увеличения до стандартного моду-ля по ГОСТ 9563– 60. При этом должно выполняться следующее условие:

m1 m2 … mk , (2.29)

где m1 – модуль зубчатых передач группы, расположенной первой от электродвигателя;

mk – модуль зубчатых передач группы, расположенной последней от электродвигателя.

2.13.4 Определение межосевого расстояния зубчатой передачи

Для прямозубой цилиндрической передачи межосевое расстояние А, мм, определяется по формуле:

(2.30)

где m – стандартный модуль передачи, мм;

z2 – число зубьев зубчатого колеса, сопряженного с шестерней.

При определении межосевых расстояний по группам передач долж-но выполняться следующее условие:

Aw1 Aw2 … Awk , (2.31)

где Aw1 – межосевое расстояние передач группы, расположенной первой от электродвигателя;

Awk – межосевое расстояние передач группы, расположенной послед-ней от электродвигателя.

Расчет прямозубой эвольвентной передачи выполнен с использова-нием программы «SIRIUS 2». Результаты расчета находятся в приложе-нии Б.

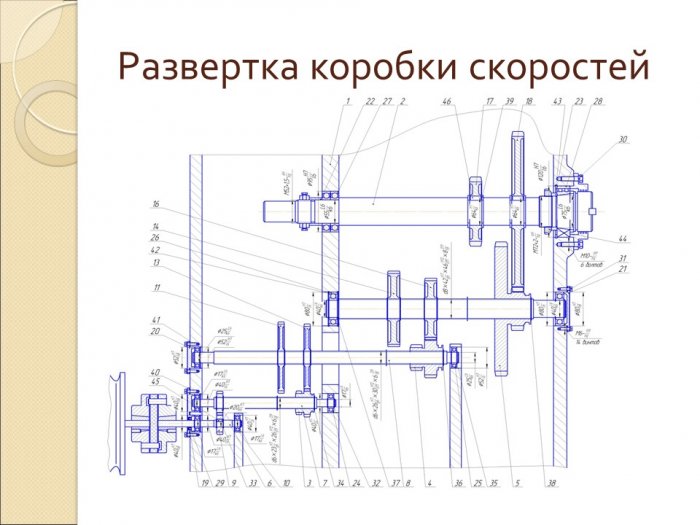

2.14 Расчет и построение свертки коробки скоростей

2.14.1 Разработка компоновочной схемы коробки скоростей

Компоновочная схема разрабатывается в следующем порядке:

а) определяются расстояния между осями валов и проводятся осе-вые линии.

б) на осях располагаются зубчатые колеса, муфты и другие переда-чи и механизмы в соответствии с кинематической схемой. При этом нужно обеспечить возможность перемещения подвижных зубчатых колес и муфт, размещения механизмов управления, регулирования подшипников, сбор-ки и разборки узла, а также обратить внимание на то, чтобы передвижные блоки зубчатых колес не сцепились одновременно с двумя неподвижными колесами на смежном валу.

в) вдоль оси каждого вала проставляются все соответствующие кон-структивные размеры, что позволяет определить его ориентировочную длину.

2.14.2 Вычерчивание свертки коробки скоростей

1 Выбирается положение оси первого вала.

2 Из центра первого вала проводится окружность радиусом, рав-ным расстоянию между осью первого вала и осью соседнего вала. Любая точка на этой окружности может быть центром этого вала и будет удовле-творять условию зацепляемости колес. Центр выбирается с учетом воз-можности рационального расположения и остальных валов.

3 Таким же путем определяются центры других валов. При распо-ложении валов необходимо обеспечить простую форму корпуса, удобство его обработки, сборки и разборки. Нужно стремиться располагать цен-тры валов на одних и тех же линиях, как по вертикали, так и по горизон-тали, что делает корпус более технологичным.

2.14.3 Определение усилий действующих в зубчатых зацеплениях

На основе построенной свертки выполняется расчетная схема (рису-нок 2.4), представляющая собой условное изображение расчетной цепи зубчатых передач. В полюсе зацепления каждой зубчатой пары, по нор-мали к боковым поверхностям зубьев, действуют силы Fn, Н, величина ко-торых определяется по формуле:

(2.32)

где m и z – модуль и число зубьев зубчатого колеса;

Т – вращающий момент приложенный к валу зубчатого колеса, Нмм.

Рисунок 2.4 – Свертка коробки скоростей

Сила Р1, Н, действующая со стороны шестерни на первом валу на зубчатое колесо второго вала:

Сила Р2, Н, действующая со стороны шестерни на втором валу на зубчатое колесо третьего вала:

Сила Р3, Н, действующая со стороны шестерни на третьем валу на зубчатое колесо четвёртого вала:

2.15 Расчет и подбор подшипников

2.15.1 Определение реакций в опорах валов

Необходимо определить реакции в каждой опоре с помощью урав-нений статики, которые имеют следующий вид:

, , , (2.33)

где Fkx – сумма всех сил, действующих в плоскости Ozx;

Fky – сумма всех сил, действующих в плоскости Ozy;

mO(Fk) – сумма моментов сил относительно выбранной точки плос-кости.

2.15.2 Выбор подшипников по статической грузоподъемности

Критерием для подшипника служит неравенство:

P0 C0 , (2.34)

где Р0 – эквивалентная статическая нагрузка;

С0 – табличное значение статической грузоподъемности выбранного подшипника.

Величины приведенной статической нагрузки для радиальных под-шипников определяются как большие из двух следующих значений:

P0 = X0Fr + Y0Fa ; P0 = Fr, (2.35)

где Х0 – коэффициент радиальной нагрузки;

Y0 – коэффициент осевой нагрузки;

Fr – постоянная по величине и направлению радиальная нагрузка, Н;

Fа – постоянная по величине и направлению осевая нагрузка, Н.

2.15.3 Выбор подшипников по динамической грузоподъемности

Критерием для выбора подшипника служит неравенство:

Стр. С , (2.36)

где Cтр. – требуемая величина динамической грузоподъемности подшип-ника;

С – табличное значение динамической грузоподъемности выбранного подшипника.

Требуемая динамическая грузоподъемность Стр, Н, определяется по формуле:

(2.37)

где Р – эквивалентная динамическая нагрузка, Н;

n – частота вращения вала для которого подбирается подшипник, об/мин;

Lh – долговечность подшипника, выраженная в часах работы;

– коэффициент, зависящий от формы кривой контактной усталости.

Эквивалентная динамическая нагрузка Р, Н, для шариковых ради-ально-упорных подшипников определяется по формуле:

P = (XVFr + YFa)KбKт , (2.38)

где Fr – радиальная нагрузка, приложенная к подшипнику;

Fa – осевая нагрузка, приложенная к подшипнику;

V – коэффициент вращения;

Kб – коэффициент безопасности;

Kт – температурный коэффициент.

Расчет подшипников качения выполнен с использованием програм-мы «SIRIUS 2». Результаты расчета находятся в приложении В.

2.16 Расчет сечения сплошного вала

2.16.1 Определение диаметра средних участков вала

Под средними участками вала следует понимать участки, на кото-рых расположены шестерни и зубчатые колеса. Определение диаметра производится расчетом на изгиб с кручением.

После завершения расчета, разрабатывается конструкция каждого вала, которая должна обеспечивать возможность сборки коробки скоро-стей и свободного продвижения зубчатых колес до места посадки.

2.16.2 Расчет валов на усталостную прочность

Расчет сводится к определению расчетных коэффициентов запаса прочности для предположительно опасных сечений валов.

Условие прочности в данном расчете, имеет вид:

(2.39)

где n – расчетный коэффициент запаса прочности;

[n] = 1,3 1,5 – требуемый коэффициент запаса для обеспечения проч-ности;

[n] = 2,5 4 – требуемый коэффициент запаса для обеспечения жест-кости;

n – коэффициент запаса прочности по нормальным напряжениям;

n – коэффициент запаса прочности по касательным напряжениям.

(2.40)

где -1 и -1 – пределы выносливости для материала вала при симметрич-ных циклах изгиба и кручения, МПа;

а, а и m, m – амплитуды и средние напряжения циклов нормальных и касательных напряжений, МПа;

k и k – эффективные коэффициенты концентрации напряжений при изгибе и при кручении;

и – масштабные факторы для нормальных и касательных напря-жений;

и – коэффициенты, учитывающие влияние постоянной составля-ющей цикла на усталостную прочность.

Можно считать, что нормальные напряжения, возникающие в попе-речном сечении вала от изгиба, изменяются по симметричному циклу, то-гда:

(2.41)

где Мизг. – суммарный изгибающий момент в наиболее нагруженном сече-нии, Нмм;

W – момент сопротивления сечения при изгибе, мм3.

Для круглого сечения вала:

(2.42)

Для круглого сечения со шпоночной канавкой:

(2.43)

где b и t – ширина и высота шпоночной канавки, мм.

Для сечения вала со шлицами:

(2.44)

где = 1,125 ¬– для шлицев легкой серии;

= 1,205 – для шлицев средней серии;

= 1,265 – для шлицев тяжелой серии.

Так как момент, передаваемый валом, изменяется по величине, то при расчете принимают для касательных напряжений наиболее неблаго-приятный знакопостоянный цикл – отнулевой:

(2. 45)

где Wк – момент сопротивления вала при кручении, мм3.

Для круглого сечения вала:

(2.46)

Для сечения вала со шпоночной канавкой:

(2.47)

Для сечения вала со шлицами:

(2.48)

2.16.3 Расчет на прочность шпонок и шлицевых соединений

Условие прочности по смятию для призматической шпонки имеет вид:

(2.49)

где z – число шпонок;

см.– напряжение смятия, МПа;

[]см. – допускаемое напряжение при смятии, МПа;

lp– рабочая длина шпонки, мм;

d – диаметр вала, мм;

h – высота шпонки, мм.

Условие прочности из расчета на срез шпонки:

(2.50)

где []ср. – допускаемое напряжение при срезе, МПа.

Расчет шлицевых соединений условно производят на смятие втулки в месте ее соприкосновения с боковыми поверхностями зубьев.

(2.51)

где = 0,70,8 – коэффициент, учитывающий неравномерность распре-деления нагрузки по зубьям;

z – число зубьев;

l– рабочая длина зуба вдоль оси вала, мм;

h – рабочая высота контактирующих зубьев в радиальном направ-лении, мм;

rср. – средний радиус, мм.

Расчет сечения сплошного вала выполнен с использованием про-граммы «SIRIUS 2». Результаты расчета находятся в приложении Г.

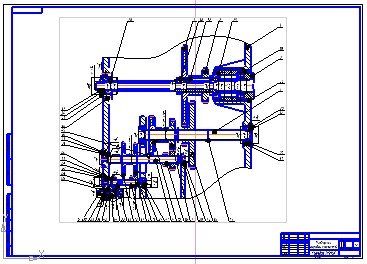

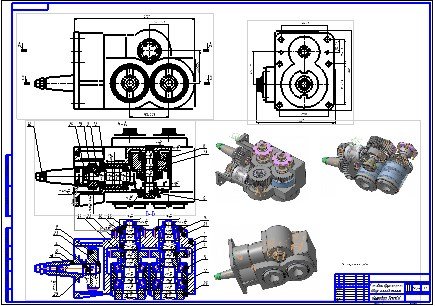

3 Проектирование фрезерной головки

Применение универсальной накладной головки позволяет во многих случаях использовать горизонтально-фрезерный станок для работ, вы-полняемых обычно на широкоуниверсальном фрезерном станке.

Рисунок 3.1 – Фрезерная двухшпиндельная головка

Необходимо рассчитать прямозубую зубчатую коническую пере-дачу фрезерной головки если мощность на валу шестерни N1=11 кВт при частоте вращения 31,5 об/мин и передаточном числе i=3,15. Срок службы передачи Т =5000 ч. Род заготовки для зубчатых колес – поков-ка. Смазка – пластичная.

Рисунок 3.1 – Рассчетная схема конической передачи

Для обеспечения малых габаритов передачи выбираем материалы с повы¬шенными механическими характеристи¬ками :

- для шестерни — сталь 40ХН ( в = 880 Н/мм2; НВ 265; термообработка - улучшение) предварительно для диаметра заготовки 150 мм;

- для колеса — сталь 40Х ( в = 740 Н/мм2; НВ200; термообработка - нормализация) предварительно для диаметра заготовки 200-300 мм.

Допускаемое контактное напряжение для зубьев:

(3.1)

- для зубьев колеса:

Н/мм2

где kpк - коэффициент режима колеса:

(3.2)

где Nцк - число циклов нагружения каждого зуба колеса z2 за весь срок

службы передачи:

(3.3)

где n2 – частота вращения колеса:

об/мин (3.4)

об/мин

- для зубьев шестерни:

Н/мм2

где kpш - коэффициент режима шестерни:

где Nцш - число циклов нагружения каждого зуба шестерни z1 за весь срок службы передачи:

где n1 – частота вращения шестерни:

об/мин

Момент на валу:

- шестерни:

Hм (3.5)

Hм

- колеса:

Hм (3.6)

где 2 - угловая скорость колеса: рад/с

- КПД конической зубчатой передачи

Hм

Принимаем коэффициент нагрузки К=1,5 при консольном располо-же¬нии шестерни и колеса относительно опор .

Задаемся числом зубьев шестерни z1=22 из диапазона z1=1824; то-гда:

z2=z1i=221=22 (3.7)

уточняем:

Диаметр внешней делительной окружности колеса:

(3.8)

Принимаем коэффициент ширины зубчатого венца b=b/Le =0,25 [23, таблица А.10].

После подстановки числовых значений получаем:

мм

По ГОСТ 12289-76 принимаем de2=70 мм.

Модуль внешний окружной для колеса:

мм

Принимаем me=3 .

Точность вычисления модуля – до третьего знака после запятой. Принимать внешний окружной модуль меньшим 1,5 мм нежелательно.

Внешнее конусное расстояние:

мм (3.9)

Ширина зубчатого венца:

мм (3.10)

Углы начальных конусов:

- колеса: 2 =arctg(i)=arctg 3,18=72°32'30"

- шестерни: 1 =90- 2 =90°—72°32'30"=17° 27' 30"

Уточняем диаметры внешней делительной окружности зубчатых колес:

de1=mz1=322=66 мм (3.11)

de2=mz2=322=66 мм (3.12)

Расчетное контактное напряжение:

(3.13)

596,07 Н/мм2< []кк =632,5 Н/мм2

Условие к<[]кк выполнено.

Напряжение изгиба в зубьях:

- напряжение изгиба в зубьях шестерни:

Н/мм2

где mср=m(1 - 0,5b)=5(1 - 0,50,25)=4,375 мм;

y=0,389 для эквивалентного числа зубьев z1Э :

- напряжение изгиба в зубьях колеса:

Н/мм2

где y=0,493 для эквивалентного числа зубьев z2Э :

Допускаемое напряжение изгиба:

где -1 - предел выносливости при изгибе: -1=0,4в, Н/мм2 ;

[n] - допускаемый коэффициент запаса прочности: [n] =1,5 ;

k - коэффициент концентрации напряжений в корне зуба: k=1,5 ;

kри – коэффициент режима при расчете на изгиб:

причем если Nцк>5106, то в формулу подставляют Nцк=5106 .

В нашем случае:

- для колеса Nцк=4,37106<5106 следовательно:

- для шестерни Nцк=13,76106 >5106 следовательно:

Допускаемое напряжение изгиба шестерни:

Н/мм2 > иш=82,94 Н/мм2

Допускаемое напряжение изгиба колеса:

Н/мм2 > ик= 61,46 Н/мм2

Условие и<[]и выполнено.

4 Исследовательская часть

Расчеты несущей системы станка и шпиндельного узла выполнен с использованием комплекса программ «ANSYS 14».

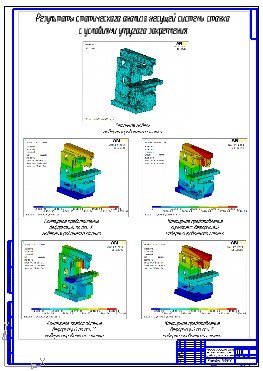

4.1 Статический расчет модели несущей системы на жесткость

В данном расчете формируется так называемый «не идеальный» стык между сопрягаемыми поверхностями, а именно в плоскости контакта между деталями создаются элементы, которые символизируют соединения (болтовые, сварные, резьбовые) со своими физико-механическими свой-ствами. После чего проводится статический расчет.

Рисунок 4.1 – Сеточная модель НСС модернизированного станка

Рисунок 4.2- Контурное представление результатов

статического расчета со стыками и упругими опорами (по оси X)

Рисунок 4.3- Контурное представление результатов

статического расчета со стыками и упругими опорами (по оси Y)

Рисунок 4.4- Контурное представление результатов

статического расчета со стыками и упругими опорами (по оси Z)

Рисунок 4.5- Контурное представление результатов

статического расчета со стыками и упругими опорами (суммарное)

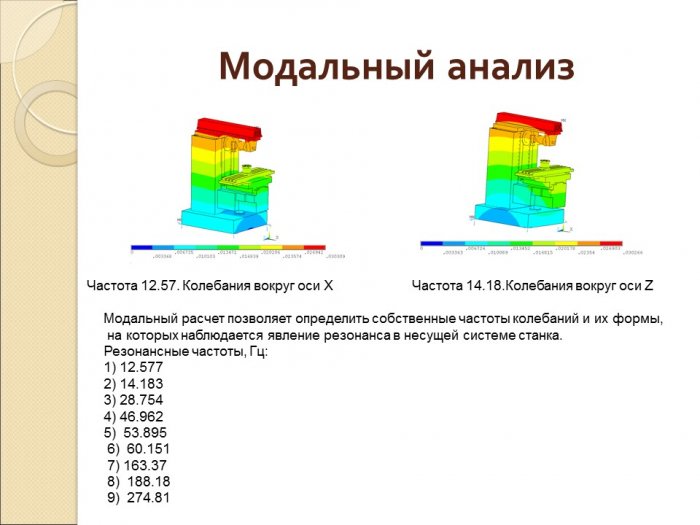

4.2 Модальный анализ НСС

Модальный расчет позволяет определить собственные частоты коле-баний и их формы, на которых наблюдается явление резонанса в несущей системе станка.

Резонансные частоты:

1 21.

2 28.

3 51.290

4 75.574

5 84.992

6 86.809

7 122.84

8 131.36

9 177.97

10 191.09

11 252.96

12 257.91

13 309.59

14 346.29

15 362.21

16 391.89

17 405.52

18 483.42

Рисунок 4.6 – Частота 21.13

Рисунок 4.7 – Частота 51.28

Рисунок 4.8 – Частота 84.99

Рисунок 4.9 – Частота 122,84

Рисунок 4.10 – Частота 177.97

Рисунок 4.11 – Частота 252.96

Рисунок 4.12 – Частота 309.57

4.3 Динамический расчет НСС

Данный расчет проводится с целью уточнения данных модального расчета, кроме того динамический расчет позволяет определить значение податливости несущей системы в резонансных частотах. Эти данные поз-волят оценить несущую систему с точки зрения требуемой шероховатости заданной чертежом детали. Результатами расчета являются амплитудно-частотная и амплитудно-фазовая частотная характеристики.

Рисунок 4.13 – Амплитудно-частотная характеристика для фрезерной головки по оси X

Рисунок 4.14 – Амплитудно-фазовая частотная характеристика для фрезерной головки по оси X

Рисунок 4.15 – Амплитудно-частотная характеристика для фрезерной головки по оси Y

Рисунок 4.16 – Амплитудно-фазовая частотная характеристика для фрезерной головки по оси Y

Рисунок 4.17 – Амплитудно-частотная характеристика для фрезерной головки по оси Z

Рисунок 4.18 – Амплитудно-фазовая частотная характеристика для фрезерной головки по оси Z

Рисунок 4.19 – Амплитудно-частотная характеристика для стола по оси X

Рисунок 4.20 Амплитудно-фазовая частотная характеристика для стола по оси X

Рисунок 4.21 Амплитудно-частотная характеристика для стола по оси Y

Рисунок 4.22 Амплитудно-фазовая частотная характеристика для стола по оси Y

Рисунок 4.23 Амплитудно-частотная характеристика для стола по оси Z

Рисунок 4.24 Амплитудно-фазовая частотная характеристика для стола по оси Z

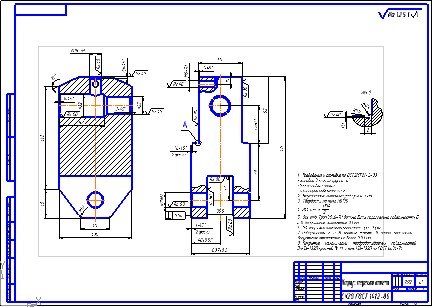

4.4 Расчет шпинделя на жесткость

Жесткость шпиндельного узла, определяется по упругим перемеще-ниям переднего конца шпинделя, обусловленная податливостью соб-ственно шпинделя и его опор; радиальная и осевая жесткость шпиндель-ного узла существенно влияет на точность обработки. Допустимое ради-альное перемещение переднего конца шпинделя под действием нагрузки не должно превышать 1/3 допуска на размер обработанной на станке де-тали.

Для расчета используется метод конечных элементов. Шпиндельный узел представляется стержневыми конечными элементами, каждый стер-жень описывается тремя параметрами: длиной, внутренним диаметром и наружным диаметром. При разбиении шпиндельного узла на конечные элементы учитывается: количество опор шпинделя; тип опор и схема их установки. Тип опор и схема их установки моделируется в зависимости от ряда условий:

- жесткости подшипников;

- конфигурации внутренних и наружных поверхностей шпинделя;

- расположения зубчатых колес;

- наличия других приводных элементов.

В общем случае разбиение шпинделя на конечные элементы выпол-няется на основе условий однозначности: физических, начальных и гра-ничных.

Рисунок 4.25 – Контурное представление результатов

статического расчета шпинделя

4.5 Модальный анализ шпинделя

Модальный расчет позволяет определить собственные частоты ко-лебаний и их формы, на которых наблюдается явление резонанса в несу-щей системе станка.

1) 1794.

2) 2111.9

3) 2225.0

4) 2339.6

5) 4806.5

6) 5420.4

7) 5588.9

8) 6067.8

9) 6133.0

10) 6630

Рисунок 4.26 – Частота 1794.

Рисунок 4.27 – Частота 2111.9

Рисунок 4.28 – Частота 6630.

4.6 Динамический расчет шпинделя

Данный расчет проводится с целью уточнения данных модального расчета, кроме того динамический расчет позволяет определить значение податливости в резонансных частотах. Результатами расчета являются амплитудно-частотная и амплитудно-фазовая частотная характеристики.

Рисунок 4.29 – Амплитудно-частотная характеристика шпинделя

Рисунок 4.30 – Амплитудно-фазовая частотная характеристика шпинделя

4.7 Стационарный тепловой расчет шпинделя

Данный расчет проводится для получения тепловой картины шпин-деля коробки скоростей станка, позволяющей определить температуру в любой точке. Начальные условия задаются исходя из того что 5 % мощ-ности всех приводов переходит в тепловую энергию, которая является причиной нагрева шпинделя.

Рисунок 4.31 – Температурное поле шпинделя

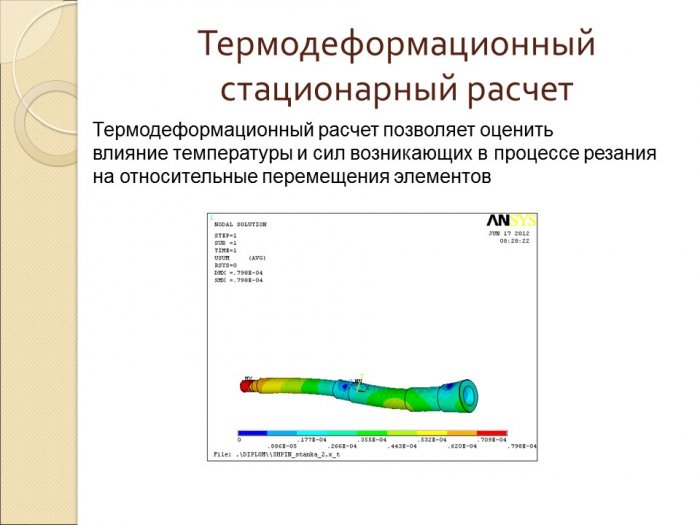

4.8 Термодеформационный стационарный расчет шпинделя

Термодеформационный расчет позволяет оценить влияние темпера-туры и сил возникающих в процессе резания на относительные перемеще-ния элементов.

Рисунок 4.32 – Деформационное представление шпинделя

4.9 Нестационарный тепловой расчет шпинделя

Данный расчет в отличие от теплового стационарного дает не только значение температуры, но и время моделирования, что позволяет по гра-фикам температурных мод оценить вышел станок в стационарный режим или нет, а различное время моделирования дает эту возможность.

Рисунок 4.33 – Температурное поле шпинделя время моделирования 1 час

Рисунок 4.34 – Температурное моды, время моделирования 1 час

4.10 Термодеформационный нестационарный расчет шпинделя

Рисунок 4.35– Деформационное представление (1 час)

5 Разработка технологического процесса изготовления детали КП–11.009 – «Корпус переключения»

5.1 Анализ конструкции детали и требований к ее изготовлению

Анализ конструкции детали показывает, что она удовлетворяет ос-новным технологическим требованиям: не имеет сложных несимметрич-ных форм, получается механической обработкой при минимальном числе операций. Механические свойства материала соответствуют требованиям прочности и жесткости. Конструкция детали не имеет сложных переходов.

Материал детали серый чугун Сч20.

Плотность 7100 кг/м.куб.

Химический состав: Углерод: 3.3-3.5%; Кремний: 1.4-2.4%, Марга-нец: 0.7-1%, Сера: до 0.15%, , Фосфор: до 0.20%.

Назначение: для изготовления отливок.

Качественное проектирование технологического процесса невоз-можно без учета служебного назначения изделия. При этом должны быть определены функции, которые надлежит выполнить детали в работающем изделии, и даны количественные характеристики, уточняющие требования к выполнению этих функций.

Деталь служит для определения местоположения присоединяемых к ней деталей.

Рисунок 5.1 – Функциональное назначение поверхностей головки

ИП - исполнительная поверхность (поверхность детали, с помощью которой деталь исполняет свое служебное назначение);

ОКБ - основная конструкторская база (поверхность детали, с помо-щью которой определяется положение данной детали в сборочной едини-це);

СП - свободная поверхность (поверхность детали, не контактирую-щие с какими-либо другими деталями).

Изучение чертежа детали - головка - показало, что рабочий чертеж детали содержит все необходимые сведения, дающие полное представ-ление о детали.

Указанна технически обоснованная общая шероховатость Rz 40

Сведения о материале детали, термической обработке, применяе-мых защитных и декоративных покрытиях, массе детали указаны в тех-нических требованиях.

Заданные на чертеже детали допуски на размеры и шерохо-ватость поверхностей соответствуют ее служебному назначению.

5.2 Определение типа производства

Данные для определения типа производства приведены в таблице 5.1

Таблица 5.1 - Данные для определения типа производства

Наименование операции tшт, мин

005 Фрезерная 50

010 Строгальная 14

015 сверлильная 8

020 Координатно-расточная 6

Коэффициент закрепления операций определяет число операций, выполняемых на одном рабочем месте за расчетный период времени. При этом необходимы данные по составу технологических операций и их тру-доемкости. Сначала определяется расчетное число единиц оборудования для каждой из технологических операций.

(5.1)

где N – годовой объем выпуска (указывается в задании), штук/год;

- штучное для i–той операции, мин;

Fд – действительный годовой фонд времени, час;

s – число рабочих смен (указывается в задании);

- нормативный коэффициент загрузки оборудования.

Действительный годовой фонд, Fд, принимает различные значения в зависимости от вида используемого оборудования. В учебном проекти-ровании он может быть принят равным среднему значению – 1980 часов. Средние значения нормативного коэффициента загрузки оборудования – 0,7.

Расчетное число единиц оборудования должно быть округлено в большую сторону до ближайшего целого значения .

Определяется фактический коэффициент загрузки оборудования.

(5.2)

Число операций, выполняемых на i–том рабочем месте, с учетом до-грузки определяется из выражения:

(5.3)

Значения принятого и расчетного числа единиц оборудования, фак-тического коэффициента загрузки, числа операций на каждом рабочем месте определим по формулам 5.1 – 5.3 и сведем в таблицу 5.2.

Таблица 5.2 – Определение типа производства

№ операции

005 0.224 1 0.224 4

010 0.062 1 0.062 12

015 0.035 1 0.035 22

020 0.026 1 0.026 29

Коэффициент закрепления операций:

. (5.4)

Тип производства среднесерийный.

В случае серийного производства следует определить размер пар-тии запуска.

(5.5)

где а – периодичность запуска в днях (рекомендуется принимать равной 3,6, 12, 24 дням);

254 – число рабочих дней в году.

Размер партии запуска, определенный по формуле 5.5, следует уточнить. Уточнение производится для того, чтобы партия деталей обра-батывалась за число смен, кратное 0,5. При этом переналадка оборудова-ния буде производится или между сменами, или в обеденный перерыв. Расчетное число смен определяется в соответствии с зависимостью:

(5.6)